JP2007534838A - 自由造形焼結または自由造形溶解による製品の製造用制御データセットの発生方法および装置、ならびにこの製造設備 - Google Patents

自由造形焼結または自由造形溶解による製品の製造用制御データセットの発生方法および装置、ならびにこの製造設備 Download PDFInfo

- Publication number

- JP2007534838A JP2007534838A JP2007500207A JP2007500207A JP2007534838A JP 2007534838 A JP2007534838 A JP 2007534838A JP 2007500207 A JP2007500207 A JP 2007500207A JP 2007500207 A JP2007500207 A JP 2007500207A JP 2007534838 A JP2007534838 A JP 2007534838A

- Authority

- JP

- Japan

- Prior art keywords

- product

- data set

- compensation

- manufactured

- sintering

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61C—DENTISTRY; APPARATUS OR METHODS FOR ORAL OR DENTAL HYGIENE

- A61C13/00—Dental prostheses; Making same

- A61C13/0003—Making bridge-work, inlays, implants or the like

- A61C13/0006—Production methods

- A61C13/0013—Production methods using stereolithographic techniques

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61C—DENTISTRY; APPARATUS OR METHODS FOR ORAL OR DENTAL HYGIENE

- A61C13/00—Dental prostheses; Making same

- A61C13/0003—Making bridge-work, inlays, implants or the like

- A61C13/0006—Production methods

- A61C13/0018—Production methods using laser

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F10/00—Additive manufacturing of workpieces or articles from metallic powder

- B22F10/20—Direct sintering or melting

- B22F10/28—Powder bed fusion, e.g. selective laser melting [SLM] or electron beam melting [EBM]

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F10/00—Additive manufacturing of workpieces or articles from metallic powder

- B22F10/30—Process control

- B22F10/36—Process control of energy beam parameters

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C64/00—Additive manufacturing, i.e. manufacturing of three-dimensional [3D] objects by additive deposition, additive agglomeration or additive layering, e.g. by 3D printing, stereolithography or selective laser sintering

- B29C64/10—Processes of additive manufacturing

- B29C64/141—Processes of additive manufacturing using only solid materials

- B29C64/153—Processes of additive manufacturing using only solid materials using layers of powder being selectively joined, e.g. by selective laser sintering or melting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F10/00—Additive manufacturing of workpieces or articles from metallic powder

- B22F10/30—Process control

- B22F10/31—Calibration of process steps or apparatus settings, e.g. before or during manufacturing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2999/00—Aspects linked to processes or compositions used in powder metallurgy

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/25—Process efficiency

Abstract

Description

Claims (14)

- 高エネルギービーム(8)、特に、レーザビームまたは電子ビームを用いた自由造形焼結及び/又は自由造形溶解により、金属及び/又は非金属の製品(2,21)、特に、歯科用製品や医療用製品の製造のための制御データセットを発生するための方法であって、

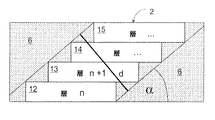

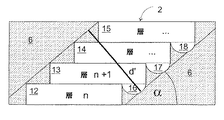

製品(2,21)は、制御データセットの支援により案内されたビーム(8)を用いて、層別で追加すべき材料(6)でもって、層別(12〜15,20,22)で積み上げられ、

該方法は、製造すべき製品(2,21)の目標となる幾何形状を表現する製品目標幾何形状データセットを取り込むステップ(23)と、製品目標幾何形状データセットに基づいて、制御データセットを発生するステップ(25)とを備え、

焼結及び/又は溶解によって生ずる、製造に関連した影響を補償するための補償データセット及び/又は補償関数を決定するステップ(24)と、

製品目標幾何形状データセットに対して、補償データセットの組合せ及び/又は補償関数の適用により、制御データセットを発生するステップ(25)とをさらに含むことを特徴とする方法。 - 補償データセットまたは補償関数は、製造すべき製品(2,21)のサイズおよび形状に応じて決定されることを特徴とする請求項1記載の方法。

- 補償データセットまたは補償関数は、参照面、特に、水平面に対する、製造すべき製品(2,21)の外表面に接する平面の傾斜角度(α)に応じて決定されることを特徴とする請求項1または2記載の方法。

- 前記接平面に対して垂直方向に測定される、製造すべき製品の厚さ(d)は、この傾斜角度(α)に応じた補償データセットまたは補償関数により、減少することを特徴とする請求項3記載の方法。

- 補償関数は、連続的かつ微分可能であることを特徴とする請求項1〜4のいずれかに記載の方法。

- 補償関数は、2次、3次、4次及び/又は高次の多項式を含むことを特徴とする請求項5記載の方法。

- 1個の製品につき複数の補償関数が使用され、これは、これらの程度に関して少なくとも部分的に相違していることを特徴とする請求項6記載の方法。

- 低次の多項式が、製造すべき製品の簡単な幾何形状の領域に関して用いられ、高次の多項式が、製造すべき製品の複雑な幾何形状の領域に関して用いられることを特徴とする請求項7記載の方法。

- 補償関数は、製造すべき製品の一定の領域だけについて、製品幾何形状データセットに適用されることを特徴とする請求項1〜8のいずれかに記載の方法。

- 補償関数は、歯科プロテーゼとして製造すべきブリッジの連結領域についてのみ、製品幾何形状データセットに適用されることを特徴とする請求項9記載の方法。

- 補償データセットまたは補償関数は、

材料(6)の弾性係数、

材料(6)の凝固温度、

材料(6)の熱膨張係数、

材料(6)の引張強度、

材料(6)の弾性降伏点、

処理すべき材料(6)を囲むプロセスチャンバでの温度を表すプロセスチャンバ温度、

ビーム(8)により照射される材料(6)の領域の温度を表すプロセス温度、

適用された又は適用される材料層(12〜15,20,22)の厚さを表す層厚(d)、

焼結または溶解のプロセス時の、ビーム源、特に、レーザ(7)または電子ビーム源の出力パワー、あるいはビーム、特にレーザビーム(8)または電子ビームのパワー、

ビーム(8)の通過レート、

照射方法、

製造すべき製品(2,21)の幾何形状、

製造すべき製品(2,21)の高さ、および

焼結または溶解の後の、製品(2,21)の可能性ある二次処理のタイプ、

を含むパラメータ群のうちの少なくとも1つのパラメータによって決定されることを特徴とする請求項1〜10のいずれかに記載の方法。 - 材料層(12〜15,20,22)の照射中及び/又は照射後に、形成中または既に形成した製品(2,21)の輪郭は光学的に走査され、こうして得られた測定データは、製品目標幾何形状データセットのデータと比較され、偏差が検出されると、制御データセットが、検出した偏差に従って補正されることを特徴とする請求項1〜11のいずれかに記載の方法。

- 高エネルギービーム(8)、特に、レーザビームまたは電子ビームを用いた自由造形焼結及び/又は自由造形溶解により、金属及び/又は非金属の製品(2,21)、特に、歯科用製品や医療用製品の製造のための制御データセットを発生するため、特に、請求項1〜12のいずれかに記載の方法を実行するための装置であって、

製品(2,21)は、制御データセットの支援により案内可能な前記ビーム(8)を用いて、層別で形成すべき材料でもって層別で積み上げ可能であり、

該装置(11)は、製造すべき製品(2,21)の目標となる幾何形状を表現する製品目標幾何形状データセットを取り込むための手段(23)と、製品目標幾何形状データセットに基づいて、制御データセットを発生する手段(25)とを備え、

焼結及び/又は溶解によって生ずる、製造に関連した影響を補償するための補償データセット及び/又は補償関数を決定する手段(24)と、

製品目標幾何形状データセットに対して、補償データセットの組合せ及び/又は補償関数の適用により、制御データセットを発生する手段(25)とを備えることを特徴とする装置。 - 高エネルギービーム(8)、特に、レーザビームまたは電子ビームを用いた自由造形焼結及び/又は自由造形溶解により、金属及び/又は非金属の製品(2,21)、特に、歯科用製品や医療用製品の製造のための設備であって、

前記ビーム(8)を発生するためのビーム源(7)、特に、レーザまたは電子ビーム源と、

層内に形成すべき材料(6)を保持するプラットフォーム(4)と、

データで駆動されるビーム(8)を制御し、ビーム(8)を案内して、該材料(6)から製品を層別(12〜15,20,22)で構築するための制御システム(11)とを備え、

該制御システム(11)は、ビーム(8)を案内するための請求項13記載の制御データセット発生装置を備えることを特徴とする設備。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102004009126A DE102004009126A1 (de) | 2004-02-25 | 2004-02-25 | Verfahren und Einrichtung zum Erzeugen von Steuerungsdatensätzen für die Herstellung von Produkten durch Freiform-Sintern bzw. -Schmelzen sowie Vorrichtung für diese Herstellung |

| PCT/EP2005/050668 WO2005080029A1 (de) | 2004-02-25 | 2005-02-16 | Verfahren und einrichtung zum erzeugen von steuerungsdatensätzen für die herstellung von produkten durch freiform-sintern bzw. -schmelzen sowie vorrichtung für diese herstellung |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2007534838A true JP2007534838A (ja) | 2007-11-29 |

| JP2007534838A5 JP2007534838A5 (ja) | 2008-01-17 |

Family

ID=34877106

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007500207A Pending JP2007534838A (ja) | 2004-02-25 | 2005-02-16 | 自由造形焼結または自由造形溶解による製品の製造用制御データセットの発生方法および装置、ならびにこの製造設備 |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US8884186B2 (ja) |

| EP (1) | EP1720676B1 (ja) |

| JP (1) | JP2007534838A (ja) |

| CN (1) | CN1921970B (ja) |

| AT (1) | ATE419940T1 (ja) |

| CA (1) | CA2557049C (ja) |

| DE (2) | DE102004009126A1 (ja) |

| ES (1) | ES2318455T3 (ja) |

| WO (1) | WO2005080029A1 (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012533682A (ja) * | 2009-07-15 | 2012-12-27 | アーカム・アーベー | 三次元物体を製作するための方法および装置 |

| JP2013501701A (ja) * | 2009-08-10 | 2013-01-17 | ベゴ・ブレーマー・ゴルトシュレーゲライ・ヴィルヘルム・ヘルプスト・ゲゼルシャフト・ミット・ベシュレンクテル・ハフツング・ウント・コムパニー・コマンディットゲゼルシャフト | セラミック又はガラスセラミック物品及び該物品の製造方法 |

| JP2013507218A (ja) * | 2009-10-16 | 2013-03-04 | パトボ スペイン エセエレ | 異なる表面仕上げを有する部品及びその製造方法 |

| JP2013144151A (ja) * | 2006-01-05 | 2013-07-25 | Astra Tech Inc | 歯科用インプラントのためのカスタム修復の設計方法及びシステム |

| JP2020131484A (ja) * | 2019-02-15 | 2020-08-31 | 富士通株式会社 | 情報処理装置、データ生成プログラム及びデータ生成方法 |

Families Citing this family (104)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20060147332A1 (en) | 2004-12-30 | 2006-07-06 | Howmedica Osteonics Corp. | Laser-produced porous structure |

| AU2003261497B2 (en) | 2002-11-08 | 2009-02-26 | Howmedica Osteonics Corp. | Laser-produced porous surface |

| ITMI20051717A1 (it) * | 2005-09-16 | 2007-03-17 | Leader Italia S R L | Struttura di impianto endosseo dentale co superficie a geometria predefinita |

| DE102005049886A1 (de) * | 2005-10-17 | 2007-04-19 | Sirona Dental Systems Gmbh | Verfahren zur Herstellung eines Zahnersatzteils |

| US8728387B2 (en) * | 2005-12-06 | 2014-05-20 | Howmedica Osteonics Corp. | Laser-produced porous surface |

| ES2282037B1 (es) * | 2006-03-08 | 2008-09-16 | Juan Carlos Garcia Aparicio | Procedimiento de fabricacion de protesis dentales removibles diseñadas digitalmente y sistema necesario para tal fin. |

| ATE544548T1 (de) * | 2006-07-14 | 2012-02-15 | Avioprop S R L | Verfahren zum massenherstellen dreidimensionale gegenstände aus intermetallische verbindungen |

| WO2009084991A1 (en) | 2008-01-03 | 2009-07-09 | Arcam Ab | Method and apparatus for producing three-dimensional objects |

| DE102008031925B4 (de) | 2008-07-08 | 2018-01-18 | Bego Medical Gmbh | Duales Herstellungsverfahren für Kleinserienprodukte |

| DE102008031926A1 (de) | 2008-07-08 | 2010-01-14 | Bego Medical Gmbh | Verfahren zum schichtweisen Herstellen stark geneigter Flächen |

| DE102008060860A1 (de) * | 2008-12-09 | 2010-06-10 | Josef Hintersehr | Verfahren zur genauen Fertigung von Dentalkomponenten mit einem Sinter oder SLM Verfahren |

| CN102573704B (zh) | 2009-08-19 | 2016-03-16 | 史密夫和内修有限公司 | 多孔植入物结构 |

| ES2386602T3 (es) * | 2009-08-25 | 2012-08-23 | Bego Medical Gmbh | Dispositivo y procedimiento para la producción continua generativa |

| GB2476969A (en) * | 2010-01-18 | 2011-07-20 | Dental Devices Ltd Ab | Dental implant comprising a plurality of channels |

| DE102010011059A1 (de) * | 2010-03-11 | 2011-09-15 | Global Beam Technologies Ag | Verfahren und Vorrichtung zur Herstellung eines Bauteils |

| DE102010041461B4 (de) | 2010-09-27 | 2016-03-17 | Siemens Aktiengesellschaft | Prüfverfahren für ein additives Fertigungsverfahren |

| RU2553796C2 (ru) | 2011-01-28 | 2015-06-20 | Аркам Аб | Способ изготовления трехмерного тела |

| GB201108455D0 (en) * | 2011-05-20 | 2011-07-06 | Eads Uk Ltd | Polymer additive layer muanfacturing |

| DE102011113445A1 (de) * | 2011-09-15 | 2013-03-21 | Mtu Aero Engines Gmbh | Vorrichtung und Verfahren zur generativen Herstellung eines Bauteils |

| CN103998209B (zh) * | 2011-12-28 | 2016-08-24 | 阿尔卡姆公司 | 用于提高添加制造的三维物品的分辨率的方法和装置 |

| EP2797730B2 (en) | 2011-12-28 | 2020-03-04 | Arcam Ab | Method and apparatus for detecting defects in freeform fabrication |

| CN104066536B (zh) | 2011-12-28 | 2016-12-14 | 阿卡姆股份公司 | 用于制造多孔三维物品的方法 |

| US9364896B2 (en) | 2012-02-07 | 2016-06-14 | Medical Modeling Inc. | Fabrication of hybrid solid-porous medical implantable devices with electron beam melting technology |

| US9180010B2 (en) | 2012-04-06 | 2015-11-10 | Howmedica Osteonics Corp. | Surface modified unit cell lattice structures for optimized secure freeform fabrication |

| US9135374B2 (en) | 2012-04-06 | 2015-09-15 | Howmedica Osteonics Corp. | Surface modified unit cell lattice structures for optimized secure freeform fabrication |

| WO2013167194A1 (en) | 2012-05-11 | 2013-11-14 | Arcam Ab | Powder distribution in additive manufacturing |

| DE102012013318A1 (de) | 2012-07-06 | 2014-01-09 | Eos Gmbh Electro Optical Systems | Verfahren und Vorrichtung zum schichtweisen Herstellen eines dreidimensionalen Objekts |

| WO2014071968A1 (en) | 2012-11-06 | 2014-05-15 | Arcam Ab | Powder pre-processing for additive manufacturing |

| DE112013006045T5 (de) | 2012-12-17 | 2015-09-17 | Arcam Ab | Additives Herstellungsverfahren und Vorrichtung |

| WO2014095208A1 (en) | 2012-12-17 | 2014-06-26 | Arcam Ab | Method and apparatus for additive manufacturing |

| EP2969383B2 (en) * | 2013-03-15 | 2021-07-07 | Rolls-Royce Corporation | Repair of gas turbine engine components |

| US9550207B2 (en) | 2013-04-18 | 2017-01-24 | Arcam Ab | Method and apparatus for additive manufacturing |

| US9676031B2 (en) | 2013-04-23 | 2017-06-13 | Arcam Ab | Method and apparatus for forming a three-dimensional article |

| US9415443B2 (en) | 2013-05-23 | 2016-08-16 | Arcam Ab | Method and apparatus for additive manufacturing |

| US9468973B2 (en) | 2013-06-28 | 2016-10-18 | Arcam Ab | Method and apparatus for additive manufacturing |

| EP2823952A1 (de) * | 2013-07-09 | 2015-01-14 | Siemens Aktiengesellschaft | Anpassungsverfahren und Herstellverfahren für mittels SLM gefertigte Bauteile |

| US10183329B2 (en) * | 2013-07-19 | 2019-01-22 | The Boeing Company | Quality control of additive manufactured parts |

| US9505057B2 (en) | 2013-09-06 | 2016-11-29 | Arcam Ab | Powder distribution in additive manufacturing of three-dimensional articles |

| EP2848392A1 (de) * | 2013-09-11 | 2015-03-18 | Siemens Aktiengesellschaft | Verfahren zur Qualitätssicherung von durch generative Fertigungsprozesse hergestellten Bauteilen sowie Anlage |

| US9676033B2 (en) * | 2013-09-20 | 2017-06-13 | Arcam Ab | Method for additive manufacturing |

| DE102013219736A1 (de) * | 2013-09-30 | 2015-04-23 | ubimake GmbH | Konstruktionsdatenerstellung |

| US10434572B2 (en) | 2013-12-19 | 2019-10-08 | Arcam Ab | Method for additive manufacturing |

| US9802253B2 (en) | 2013-12-16 | 2017-10-31 | Arcam Ab | Additive manufacturing of three-dimensional articles |

| US10130993B2 (en) | 2013-12-18 | 2018-11-20 | Arcam Ab | Additive manufacturing of three-dimensional articles |

| US9789563B2 (en) | 2013-12-20 | 2017-10-17 | Arcam Ab | Method for additive manufacturing |

| US9789541B2 (en) | 2014-03-07 | 2017-10-17 | Arcam Ab | Method for additive manufacturing of three-dimensional articles |

| US20150283613A1 (en) | 2014-04-02 | 2015-10-08 | Arcam Ab | Method for fusing a workpiece |

| GB2546016B (en) | 2014-06-20 | 2018-11-28 | Velo3D Inc | Apparatuses, systems and methods for three-dimensional printing |

| US9310188B2 (en) | 2014-08-20 | 2016-04-12 | Arcam Ab | Energy beam deflection speed verification |

| DE102014016679A1 (de) * | 2014-11-12 | 2016-05-12 | Cl Schutzrechtsverwaltungs Gmbh | Verfahren und Vorrichtung zur Belichtungssteuerung einer selektiven Lasersinter- oder Laserschmelzvorrichtung |

| US20160167303A1 (en) | 2014-12-15 | 2016-06-16 | Arcam Ab | Slicing method |

| US9406483B1 (en) | 2015-01-21 | 2016-08-02 | Arcam Ab | Method and device for characterizing an electron beam using an X-ray detector with a patterned aperture resolver and patterned aperture modulator |

| US9849510B2 (en) * | 2015-04-16 | 2017-12-26 | General Electric Company | Article and method of forming an article |

| US11014161B2 (en) | 2015-04-21 | 2021-05-25 | Arcam Ab | Method for additive manufacturing |

| DE102015207216A1 (de) * | 2015-04-21 | 2016-12-15 | MTU Aero Engines AG | Generatives Herstellen eines Bauteils |

| EP3111882B1 (de) * | 2015-07-02 | 2020-08-05 | Coltène/Whaledent AG | Verfahren zur herstellung einer individualisiert zu fertigenden dentalen ersatzstruktur |

| CN105081320A (zh) * | 2015-08-05 | 2015-11-25 | 马承伟 | 3d打印装置 |

| EP3127635A1 (en) * | 2015-08-06 | 2017-02-08 | TRUMPF Laser-und Systemtechnik GmbH | Additive manufacturing of down-skin layers |

| US10807187B2 (en) | 2015-09-24 | 2020-10-20 | Arcam Ab | X-ray calibration standard object |

| US10583483B2 (en) | 2015-10-15 | 2020-03-10 | Arcam Ab | Method and apparatus for producing a three-dimensional article |

| WO2017079091A1 (en) | 2015-11-06 | 2017-05-11 | Velo3D, Inc. | Adept three-dimensional printing |

| US10525531B2 (en) | 2015-11-17 | 2020-01-07 | Arcam Ab | Additive manufacturing of three-dimensional articles |

| US10610930B2 (en) | 2015-11-18 | 2020-04-07 | Arcam Ab | Additive manufacturing of three-dimensional articles |

| CN108698126A (zh) | 2015-12-10 | 2018-10-23 | 维洛3D公司 | 精湛的三维打印 |

| WO2017143077A1 (en) | 2016-02-18 | 2017-08-24 | Velo3D, Inc. | Accurate three-dimensional printing |

| SG10201700339YA (en) | 2016-02-29 | 2017-09-28 | Rolls Royce Corp | Directed energy deposition for processing gas turbine engine components |

| US11247274B2 (en) | 2016-03-11 | 2022-02-15 | Arcam Ab | Method and apparatus for forming a three-dimensional article |

| DE102016205432A1 (de) * | 2016-04-01 | 2017-10-05 | MTU Aero Engines AG | Verfahren und Vorrichtung zum additiven Herstellen zumindest eines Bauteilbereichs eines Bauteils |

| US10549348B2 (en) | 2016-05-24 | 2020-02-04 | Arcam Ab | Method for additive manufacturing |

| US11325191B2 (en) | 2016-05-24 | 2022-05-10 | Arcam Ab | Method for additive manufacturing |

| US10525547B2 (en) | 2016-06-01 | 2020-01-07 | Arcam Ab | Additive manufacturing of three-dimensional articles |

| EP3492244A1 (en) | 2016-06-29 | 2019-06-05 | VELO3D, Inc. | Three-dimensional printing system and method for three-dimensional printing |

| US11691343B2 (en) | 2016-06-29 | 2023-07-04 | Velo3D, Inc. | Three-dimensional printing and three-dimensional printers |

| DE102016011207A1 (de) | 2016-09-15 | 2018-03-15 | Jörg Grießbach | Verfahren zur Bewertung von Korrekturfaktoren für Rapid-Prototyping-Verfahren mit einem Prüfkörper |

| US10792757B2 (en) | 2016-10-25 | 2020-10-06 | Arcam Ab | Method and apparatus for additive manufacturing |

| US10661341B2 (en) | 2016-11-07 | 2020-05-26 | Velo3D, Inc. | Gas flow in three-dimensional printing |

| JP6177412B1 (ja) * | 2016-11-22 | 2017-08-09 | 株式会社ソディック | 積層造形装置 |

| US10987752B2 (en) | 2016-12-21 | 2021-04-27 | Arcam Ab | Additive manufacturing of three-dimensional articles |

| US10611092B2 (en) | 2017-01-05 | 2020-04-07 | Velo3D, Inc. | Optics in three-dimensional printing |

| DE102017201827A1 (de) | 2017-02-06 | 2018-08-09 | Carl Zeiss Industrielle Messtechnik Gmbh | Verfahren zur Korrektur von Abweichungen in einem Herstellungsprozess eines Gegenstands |

| US10369629B2 (en) | 2017-03-02 | 2019-08-06 | Veo3D, Inc. | Three-dimensional printing of three-dimensional objects |

| US20180281237A1 (en) | 2017-03-28 | 2018-10-04 | Velo3D, Inc. | Material manipulation in three-dimensional printing |

| DE102017108534A1 (de) * | 2017-04-21 | 2018-10-25 | Eos Gmbh Electro Optical Systems | Kontrolle eines additiven Fertigungsprozesses |

| US11059123B2 (en) | 2017-04-28 | 2021-07-13 | Arcam Ab | Additive manufacturing of three-dimensional articles |

| US11298747B2 (en) | 2017-05-18 | 2022-04-12 | Howmedica Osteonics Corp. | High fatigue strength porous structure |

| US11292062B2 (en) | 2017-05-30 | 2022-04-05 | Arcam Ab | Method and device for producing three-dimensional objects |

| US20190099809A1 (en) | 2017-09-29 | 2019-04-04 | Arcam Ab | Method and apparatus for additive manufacturing |

| EP3461571A1 (de) * | 2017-10-02 | 2019-04-03 | Siemens Aktiengesellschaft | Verfahren zum bestrahlen einer pulverschicht in der additiven herstellung mit kontinuierlich definierten herstellungsparametern |

| US10529070B2 (en) | 2017-11-10 | 2020-01-07 | Arcam Ab | Method and apparatus for detecting electron beam source filament wear |

| DE102017126624A1 (de) | 2017-11-13 | 2019-05-16 | Trumpf Laser- Und Systemtechnik Gmbh | Schichtselektive belichtung im überhangbereich bei der generativen fertigung |

| US10821721B2 (en) | 2017-11-27 | 2020-11-03 | Arcam Ab | Method for analysing a build layer |

| US11072117B2 (en) | 2017-11-27 | 2021-07-27 | Arcam Ab | Platform device |

| CN108168483B (zh) * | 2017-12-15 | 2020-05-15 | 北京德普润新材料科技有限公司 | 用于增材制造的零件尺寸校准方法 |

| US11517975B2 (en) | 2017-12-22 | 2022-12-06 | Arcam Ab | Enhanced electron beam generation |

| US10272525B1 (en) | 2017-12-27 | 2019-04-30 | Velo3D, Inc. | Three-dimensional printing systems and methods of their use |

| US10144176B1 (en) | 2018-01-15 | 2018-12-04 | Velo3D, Inc. | Three-dimensional printing systems and methods of their use |

| US11267051B2 (en) | 2018-02-27 | 2022-03-08 | Arcam Ab | Build tank for an additive manufacturing apparatus |

| US10800101B2 (en) | 2018-02-27 | 2020-10-13 | Arcam Ab | Compact build tank for an additive manufacturing apparatus |

| US11400519B2 (en) | 2018-03-29 | 2022-08-02 | Arcam Ab | Method and device for distributing powder material |

| US11014189B2 (en) * | 2018-05-25 | 2021-05-25 | General Electric Company | Method to control additive manufacturing builds using laser angle of incidence |

| DE102018214310A1 (de) * | 2018-08-24 | 2020-02-27 | Bayerische Motoren Werke Aktiengesellschaft | Verfahren zum additiven Herstellen einer Mehrzahl von Kraftfahrzeugbauteilen |

| US11904409B2 (en) * | 2020-04-21 | 2024-02-20 | The Boeing Company | System and method for determining additive manufacturing beam parameters |

| US11629412B2 (en) | 2020-12-16 | 2023-04-18 | Rolls-Royce Corporation | Cold spray deposited masking layer |

| US11752558B2 (en) | 2021-04-16 | 2023-09-12 | General Electric Company | Detecting optical anomalies on optical elements used in an additive manufacturing machine |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH03211040A (ja) * | 1989-10-27 | 1991-09-13 | Three D Syst Inc | 種々の透過深さとビームプロフアイルを使用する立体平板技術によって三次元物体を複製するシステム |

| JPH05278123A (ja) * | 1992-04-01 | 1993-10-26 | Matsushita Electric Ind Co Ltd | 光造形レーザ走査方法 |

| JP2002115004A (ja) * | 2000-10-05 | 2002-04-19 | Matsushita Electric Works Ltd | 三次元形状造形物の製造方法及びその装置 |

| JP2004003018A (ja) * | 2002-05-03 | 2004-01-08 | Bego Medical Ag | 自由造形型レーザ焼結による製品製造方法 |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5017753A (en) * | 1986-10-17 | 1991-05-21 | Board Of Regents, The University Of Texas System | Method and apparatus for producing parts by selective sintering |

| FR2659971B1 (fr) * | 1990-03-20 | 1992-07-10 | Dassault Avions | Procede de production d'objets a trois dimensions par photo-transformation et appareillage de mise en óoeuvre d'un tel procede. |

| GB9203448D0 (en) * | 1992-02-18 | 1992-04-01 | British Steel Plc | Shape detection |

| US5555481A (en) * | 1993-11-15 | 1996-09-10 | Rensselaer Polytechnic Institute | Method of producing solid parts using two distinct classes of materials |

| US5749041A (en) * | 1995-10-13 | 1998-05-05 | Dtm Corporation | Method of forming three-dimensional articles using thermosetting materials |

| EP0943296A1 (de) * | 1998-03-17 | 1999-09-22 | Eidgenössische Technische Hochschule Zürich | Zahnkronen und/oder Zahnbrücken |

| DE29924925U1 (de) | 1999-01-19 | 2007-06-21 | BEGO Bremer Goldschlägerei Wilh. Herbst GmbH & Co. KG | Dentaler Formkörper und Verwendung einer Vorrichtung zur Herstellung von Zahnersatz und dentalen Hilfsteilen |

| US6627835B1 (en) * | 2000-02-02 | 2003-09-30 | Purdue Research Foundation | Three dimensional object fabrication techniques |

| DE10007711C1 (de) * | 2000-02-19 | 2001-08-16 | Daimler Chrysler Ag | Vorrichtung und Verfahren zum Sintern eines Pulvers mit einem Laserstrahl |

| US6819963B2 (en) * | 2000-12-06 | 2004-11-16 | Advanced Micro Devices, Inc. | Run-to-run control method for proportional-integral-derivative (PID) controller tuning for rapid thermal processing (RTP) |

| US6495794B2 (en) * | 2001-01-31 | 2002-12-17 | Hanmin Shi | Rapid prototyping method using 3-D laser inner cutting |

| US6780368B2 (en) * | 2001-04-10 | 2004-08-24 | Nanotek Instruments, Inc. | Layer manufacturing of a multi-material or multi-color 3-D object using electrostatic imaging and lamination |

| GB2378150A (en) * | 2001-07-31 | 2003-02-05 | Dtm Corp | Fabricating a three-dimensional article from powder |

| DE10216590B4 (de) * | 2002-04-14 | 2007-06-14 | Paul Dr. Weigl | Verfahren zur maschinellen Fertigung von zahnärztlichen Restaurationen aus Keramik |

-

2004

- 2004-02-25 DE DE102004009126A patent/DE102004009126A1/de not_active Withdrawn

-

2005

- 2005-02-16 US US10/590,677 patent/US8884186B2/en active Active

- 2005-02-16 AT AT05708022T patent/ATE419940T1/de active

- 2005-02-16 CA CA2557049A patent/CA2557049C/en active Active

- 2005-02-16 CN CN2005800058251A patent/CN1921970B/zh active Active

- 2005-02-16 ES ES05708022T patent/ES2318455T3/es active Active

- 2005-02-16 EP EP05708022A patent/EP1720676B1/de active Active

- 2005-02-16 JP JP2007500207A patent/JP2007534838A/ja active Pending

- 2005-02-16 WO PCT/EP2005/050668 patent/WO2005080029A1/de active Application Filing

- 2005-02-16 DE DE502005006423T patent/DE502005006423D1/de active Active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH03211040A (ja) * | 1989-10-27 | 1991-09-13 | Three D Syst Inc | 種々の透過深さとビームプロフアイルを使用する立体平板技術によって三次元物体を複製するシステム |

| JPH05278123A (ja) * | 1992-04-01 | 1993-10-26 | Matsushita Electric Ind Co Ltd | 光造形レーザ走査方法 |

| JP2002115004A (ja) * | 2000-10-05 | 2002-04-19 | Matsushita Electric Works Ltd | 三次元形状造形物の製造方法及びその装置 |

| JP2004003018A (ja) * | 2002-05-03 | 2004-01-08 | Bego Medical Ag | 自由造形型レーザ焼結による製品製造方法 |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013144151A (ja) * | 2006-01-05 | 2013-07-25 | Astra Tech Inc | 歯科用インプラントのためのカスタム修復の設計方法及びシステム |

| JP2012533682A (ja) * | 2009-07-15 | 2012-12-27 | アーカム・アーベー | 三次元物体を製作するための方法および装置 |

| JP2013501701A (ja) * | 2009-08-10 | 2013-01-17 | ベゴ・ブレーマー・ゴルトシュレーゲライ・ヴィルヘルム・ヘルプスト・ゲゼルシャフト・ミット・ベシュレンクテル・ハフツング・ウント・コムパニー・コマンディットゲゼルシャフト | セラミック又はガラスセラミック物品及び該物品の製造方法 |

| US9556525B2 (en) | 2009-08-10 | 2017-01-31 | Bego Bremer Goldschlaegerei Wilh, Herbst Gmbh & Co. Kg | Ceramic or glass-ceramic article and methods for producing such article |

| JP2013507218A (ja) * | 2009-10-16 | 2013-03-04 | パトボ スペイン エセエレ | 異なる表面仕上げを有する部品及びその製造方法 |

| JP2020131484A (ja) * | 2019-02-15 | 2020-08-31 | 富士通株式会社 | 情報処理装置、データ生成プログラム及びデータ生成方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| CA2557049C (en) | 2012-11-13 |

| CA2557049A1 (en) | 2005-09-01 |

| US8884186B2 (en) | 2014-11-11 |

| DE102004009126A1 (de) | 2005-09-22 |

| DE502005006423D1 (de) | 2009-02-26 |

| CN1921970A (zh) | 2007-02-28 |

| EP1720676B1 (de) | 2009-01-07 |

| ES2318455T3 (es) | 2009-05-01 |

| US20070175875A1 (en) | 2007-08-02 |

| ATE419940T1 (de) | 2009-01-15 |

| EP1720676A1 (de) | 2006-11-15 |

| WO2005080029A1 (de) | 2005-09-01 |

| CN1921970B (zh) | 2011-02-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2007534838A (ja) | 自由造形焼結または自由造形溶解による製品の製造用制御データセットの発生方法および装置、ならびにこの製造設備 | |

| JP2007534838A5 (ja) | ||

| US9713856B2 (en) | Process for producing a shaped body by layerwise buildup from material powder | |

| US8502107B2 (en) | Method and apparatus for making products by sintering and/or melting | |

| US9925724B2 (en) | Additive manufacturing system and method of additive manufacture utilizing layer-by-layer thermo-mechanical analysis | |

| JP4977710B2 (ja) | 義歯の製造方法 | |

| JP5095917B2 (ja) | 三次元製品の製造装置及び製造方法 | |

| US20150306820A1 (en) | Method for melting powder, comprising heating of the area adjacent to the bath | |

| JP2017185804A (ja) | 空隙を有する物体を選択的レーザ焼結する装置及び方法 | |

| JP2019536635A (ja) | 直接金属レーザ溶接の冷却速度制御のためのインラインレーザスキャナ | |

| JP2006510806A (ja) | 三次元製品の製造装置及び製造方法 | |

| US20180029306A1 (en) | Methods and ghost supports for additive manufacturing | |

| US20200376556A1 (en) | Additive manufacturing method with controlled solidification and corresponding device | |

| JP2006510805A (ja) | 三次元製品の製造装置及び製造方法 | |

| Brueckner et al. | Process characteristics in high-precision laser metal deposition using wire and powder | |

| JP2019077935A (ja) | 三次元造形装置、および三次元造形物の製造方法 | |

| CN109982792A (zh) | 用于生产单晶工件的方法、用途和设备 | |

| US20220134433A1 (en) | Additive manufacture | |

| WO2019005602A1 (en) | ADDITIVE MANUFACTURING BY BED FUSION OF PRECISION POWDER AT HIGH SPEED AND LARGE SCALE | |

| EP3648915A1 (en) | Method of additively manufacturing a structure on a pre-existing component out of the powder bed | |

| EP2377641A2 (en) | Method and apparatus for Manufacturing a Component | |

| US20220203453A1 (en) | Branching Support for Metals That Minimizes Material Usage | |

| JP7024328B2 (ja) | 金属部材の作製方法 | |

| CN110238391A (zh) | 层叠造型装置的造型方法和层叠造型装置 | |

| CN116786842A (zh) | 控制晶体特定取向的3d打印方法、控制系统及其设备 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070928 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070928 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100831 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20101126 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20101203 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20101227 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20110107 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20110131 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20110207 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110228 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20110628 |