JP2007317841A - 結晶質半導体膜の製造方法 - Google Patents

結晶質半導体膜の製造方法 Download PDFInfo

- Publication number

- JP2007317841A JP2007317841A JP2006145233A JP2006145233A JP2007317841A JP 2007317841 A JP2007317841 A JP 2007317841A JP 2006145233 A JP2006145233 A JP 2006145233A JP 2006145233 A JP2006145233 A JP 2006145233A JP 2007317841 A JP2007317841 A JP 2007317841A

- Authority

- JP

- Japan

- Prior art keywords

- semiconductor film

- crystalline semiconductor

- laser beam

- film

- manufacturing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Thin Film Transistor (AREA)

- Recrystallisation Techniques (AREA)

Abstract

【課題】微小孔の発生を抑制するとともに結晶性の良い平坦化された結晶質半導体膜を製造する。

【解決手段】本発明の結晶質半導体膜の製造方法は、非晶質半導体膜(3)を用意する工程と、非晶質半導体膜(3)の結晶化を助長する触媒元素(4)を非晶質半導体膜(3)に添加する工程と、触媒元素(4)の添加された非晶質半導体膜(3)に熱処理を行うことにより、結晶質半導体膜(3’)を得る工程と、結晶質半導体膜(3’)の表面に所定の凹凸形状を付与する工程と、結晶質半導体膜(3’)の表面に所定の凹凸形状を付与した後、結晶質半導体膜(3’’)の表面に形成された酸化膜を除去する工程と、酸化膜を除去した後、結晶質半導体膜(3’’)にレーザビーム(6)を照射する工程とを包含する。

【選択図】 図1

【解決手段】本発明の結晶質半導体膜の製造方法は、非晶質半導体膜(3)を用意する工程と、非晶質半導体膜(3)の結晶化を助長する触媒元素(4)を非晶質半導体膜(3)に添加する工程と、触媒元素(4)の添加された非晶質半導体膜(3)に熱処理を行うことにより、結晶質半導体膜(3’)を得る工程と、結晶質半導体膜(3’)の表面に所定の凹凸形状を付与する工程と、結晶質半導体膜(3’)の表面に所定の凹凸形状を付与した後、結晶質半導体膜(3’’)の表面に形成された酸化膜を除去する工程と、酸化膜を除去した後、結晶質半導体膜(3’’)にレーザビーム(6)を照射する工程とを包含する。

【選択図】 図1

Description

本発明は、結晶質半導体膜の製造方法に関し、より詳細には、触媒元素の導入された非晶質半導体膜に熱処理およびレーザビームの照射を行う結晶質半導体膜の製造方法に関する。

近年、ガラス基板等の絶縁基板上に形成された非晶質半導体膜を結晶化して結晶構造を有する半導体膜(以下、結晶質半導体膜という。)を作製する技術が広く研究されている。結晶質半導体膜は、例えば、多結晶半導体膜、微結晶半導体膜であり、結晶質半導体膜を用いて作製された薄膜トランジスタ(Thin Film Transistor:TFT)は、非晶質半導体膜を用いて作製されたTFTと比べて非常に高いキャリア移動度を有している。したがって、アクティブマトリクス型の液晶表示装置では、ガラス基板上に形成された結晶質半導体膜を用いて、画素部用、または、画素部用および駆動回路用のTFTが作製されている。

非晶質半導体膜の結晶化法として、加熱炉を用いた熱アニール法や瞬間熱アニール法(Rapid Thermal Annealing:RTA法)によって固相結晶成長を行う熱処理法が知られている。通常、加熱炉において非晶質半導体膜を結晶化する場合、非晶質半導体膜に600℃以上で10時間以上の熱処理を行うが、このような熱処理では融点の低いガラス基板を用いることができず、融点の高い基板、例えば、石英基板を用いることが必要となる。しかしながら、生産効率を上げるために基板の大型化が要求されており、近年においては一辺が1mを越えるサイズの基板を使用することが要求されているため、高価な石英基板を用いることは好ましくない。

非晶質半導体膜に熱処理を行う前に結晶化を助長する触媒元素を導入すると、加熱温度が低く加熱時間が短くても非晶質半導体膜の結晶化を行うことができるので、基板として、融点の低いガラス基板を用いることができる(例えば、特許文献1参照)。特許文献1に開示されている方法では、ニッケル、パラジウムまたは鉛等の触媒元素を微量添加した非晶質半導体膜に550℃で4時間の熱処理を行うことにより、結晶質半導体膜を作製している。

一方、上述した熱処理法とは別に、非晶質半導体膜にレーザビームを照射することによって非晶質半導体膜を結晶化するレーザアニール法が知られている。レーザアニール法の一例では、エキシマレーザビームに代表されるパルスレーザビームが用いられる。レーザアニール法は、熱処理法と比べて基板の温度を上昇させることなく半導体膜にのみ高いエネルギーを付与することができるので、基板として、歪点の低いガラス基板またはプラスチック基板等を用いることができる。

また、結晶質半導体膜の結晶性をさらに向上させるために、非晶質半導体膜に熱処理およびレーザビームの照射を行う方法が知られている(例えば、特許文献2)。特許文献2に開示されている方法では、触媒元素の導入された非晶質半導体膜を熱処理することによって粒径の大きな結晶粒が生成された結晶質半導体膜を得た後、この結晶質半導体膜にさらにレーザビームを照射することで結晶質半導体膜の結晶性を向上させている。この結晶質半導体膜を活性層に用いてTFTを作製すると、高いキャリア移動度を得ることができる。

また、熱処理および第1レーザビームの照射を行うことによって良好な結晶性を得るとともに、さらに第2レーザビームの照射を行うことによって結晶質半導体膜を平坦化する方法も知られている(例えば、特許文献3参照)。

特許文献3に開示されている方法では、結晶化を助長する触媒元素の導入された非晶質半導体膜を熱処理し、固相結晶成長を行う。次いで、第1レーザビームを照射する前に、結晶質半導体膜の表面に形成された酸化膜を除去する。この酸化膜は、熱処理および自然酸化によって形成されたものである。このように第1レーザビームを照射するよりも前に酸化膜を除去するのは、固相結晶成長を行った炉およびレーザビームの照射を行うチャンバ内の雰囲気において半導体膜の表面がボロンなどの不純物元素に汚染されることがあり、不純物元素の付着した酸化膜を除去しないでレーザビームを照射すると、不純物元素が結晶質半導体膜内に拡散し、TFTの閾値を変動させることがあるためである。なお、酸化膜の除去は、一般的には、簡便に、例えば1%程度のフッ酸(希フッ酸)を含む溶液を用いたウェットエッチングによって行われる。次いで、結晶質半導体膜に第1レーザビームを照射する。第1レーザビームの照射は、結晶質半導体膜の表面に数nm以上の酸化膜を形成した後に行うか、または、酸素を含む雰囲気中で行われる。このように第1レーザビームの照射を行うことにより、結晶質半導体膜の結晶性を充分向上させることができる。しかしながら、このように第1レーザビームを照射すると、結晶質半導体膜の表面にリッジが形成される。

次いで、第2レーザビームを照射する前に、結晶質半導体膜の表面に形成された酸化膜を再び除去する。この酸化膜の除去も、一般的には、簡便に、例えば1%程度のフッ酸を含む溶液を用いたウェットエッチングによって行われる。次いで、不活性雰囲気または真空中で結晶質半導体膜に第2レーザビームを照射する。第2レーザビームの照射により、リッジは低くなり、結晶質半導体膜の表面が平坦化される。以上のようにして、良好な結晶性を有する平坦化された結晶質半導体膜を製造することができる。なお、平坦化を行うことなく、リッジが形成された結晶質半導体膜を用いてトップゲート型TFTを作製する場合、ゲート絶縁膜との界面にリッジが存在するので、高速化・低消費電力化を図るためにゲート絶縁膜を薄くすると、TFTの特性が大きく変動したり、電流リークが起こり易くなる。しかしながら、特許文献3に開示されている方法のように平坦化を行うことにより、ゲート絶縁膜が薄くてもTFTの特性の変動および電流リークを防ぐことができる。

特開平7−183540号公報

特開2000−216089号公報

特開2003−124114号公報

上述したように、特許文献3に開示されている方法では、各レーザビーム照射工程の前にフッ酸を含む溶液によるウェットエッチング工程を行っており、全体として2回のウェットエッチングが行われている。

触媒元素を用いて作製する結晶質半導体膜において、ウェットエッチングを複数回行うと、結晶質半導体膜の特性が低下する。具体的には、触媒元素の導入された非晶質半導体膜に熱処理を行うことによって得られた結晶質半導体膜内には触媒元素と半導体元素との化合物の微小結晶粒が存在し、触媒元素が金および白金以外の場合、この化合物の微小結晶粒はフッ酸を含む溶液に溶解し易い。したがって、ウェットエッチングを行うと、触媒元素と半導体との化合物の微小結晶粒は溶解し、結晶質半導体膜に微小孔が形成されるおそれがある。さらに、非晶質半導体膜には、成膜前に基板に付着したダストや成膜時に非晶質半導体膜内に取り込まれたダストなどが剥がれ落ちることによる微小孔も存在する。ウェットエッチングにおいて微小孔にフッ酸を含む溶液が入り込むと、ガラス基板あるいはガラス基板上に形成された酸化ケイ素膜などの下地層がエッチングされ、そのエッチングレートは結晶質半導体膜よりも大きいため、結果的に下地層には半導体膜よりも大きな孔が形成されるおそれがある。特許文献3に開示されているように2回のウェットエッチングを行うと、微小孔が形成されるおそれは著しく増加する。

本願発明者は、このように下地層に大きな孔があり、結晶質半導体膜に微小孔が存在する領域にレーザビームを照射すると、レーザビームの照射による熱分布が変動することから、結晶質半導体膜に大きなリッジが形成されたり、逆に結晶質半導体膜に大きな孔が開く場合があることを見出した。このような領域にTFTが作製されると、上層の電極部材の成膜状態が異常となり、電気的に絶縁されるべき電極同士が接触して電流リークを引き起こすなどの不良をもたらす。したがって、特許文献3に開示されている方法に従って製造された結晶質半導体膜を用いて良好な特性を有する半導体装置を歩留まりよく作製することは困難である。

本発明は、上記課題を鑑みてなされたものであり、その目的は、微小孔の発生を抑制するとともに結晶性の良い平坦化された結晶質半導体膜の製造方法を提供することにある。

本発明の結晶質半導体膜の製造方法は、非晶質半導体膜を用意する工程と、前記非晶質半導体膜の結晶化を助長する触媒元素を前記非晶質半導体膜に添加する工程と、前記触媒元素の添加された非晶質半導体膜に熱処理を行うことにより、結晶質半導体膜を得る工程と、前記結晶質半導体膜の表面に所定の凹凸形状を付与する工程と、前記結晶質半導体膜の表面に所定の凹凸形状を付与した後、前記結晶質半導体膜の表面に形成された酸化膜を除去する工程と、前記酸化膜を除去した後、前記結晶質半導体膜にレーザビームを照射する工程とを包含する。

ある実施形態において、前記非晶質半導体膜は非晶質ケイ素膜である。

ある実施形態では、前記触媒元素を添加する工程において、前記非晶質半導体膜の表面における前記触媒元素の濃度は、1×1010atoms/cm2以上1×1012atoms/cm2以下である。

ある実施形態において、前記触媒元素は、鉄、コバルト、ニッケル、ゲルマニウム、ルテニウム、ロジウム、パラジウム、オスニウム、イリジウム、白金、銅および金からなる群から選択された少なくとも1種類の元素を含む。

ある実施形態において、前記熱処理は、電気炉を用いて500℃以上700℃以下の範囲の温度下で行われる。

ある実施形態において、前記結晶質半導体膜の表面に所定の凹凸形状を付与する工程は、前記結晶質半導体膜の表面に凹凸形状を有するフォトレジスト層を形成する工程と、ドライエッチングにより、前記フォトレジスト層および前記結晶質半導体膜の一部を除去する工程とを含む。

ある実施形態において、前記結晶質半導体膜の表面に付与された所定の凹凸形状において、前記結晶質半導体膜の表面における一辺10μmの任意の正方形領域内の平均表面粗さ(Ra値)は2nm以上20nm以下である。

ある実施形態において、前記所定の凹凸形状は0.1μm以上1.5μm以下の周期的な凹凸形状であり、前記所定の凹凸形状の最大高さは150nm以下である。

ある実施形態において、前記酸化膜を除去する工程は、フッ酸を含む溶液を用いてウェットエッチングを行う工程を含む。

ある実施形態において、前記レーザビームは126nmから370nmの範囲の波長を有する。

ある実施形態において、前記レーザビームはパルス発振エキシマレーザビームである。

ある実施形態において、前記レーザビームを照射する工程は、前記レーザビームとして線状レーザビームを用いて、前記線状レーザビームの短軸方向に前記結晶質半導体膜に対して前記線状レーザビームを相対的にステップ走査する工程を含む。

ある実施形態において、前記レーザビームは、前記結晶質半導体膜を部分的に溶融させるエネルギー密度を有する。

ある実施形態において、前記レーザビームの照射は、酸素濃度10ppm以下の不活性気体の雰囲気または真空中で行われる。

ある実施形態において、前記不活性気体は、窒素および希ガスからなる群から選択された少なくとも1種類の元素を含む。

本発明の半導体装置は、上記に記載の製造方法によって製造された結晶質半導体膜を有する。

本発明によれば、微小孔の発生を抑制するとともに結晶性の良い平坦化された結晶質半導体膜を製造することができる。

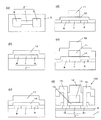

以下に、図1を参照して、本発明による結晶質半導体膜の製造方法の実施形態を説明する。

図1(a)に示すように、非晶質半導体膜3を用意する。非晶質半導体膜3は、例えば非晶質ケイ素膜である。まず、ガラス基板1上に厚さ約100nmの酸化ケイ素膜2(例えば、テトラエチルオルソシリケート(Tetraethylorthosilicate:TEOS)膜を堆積し、次いで、SiH4を用いた減圧化学気相成長(Low Pressure Chemical Vapor Deposition:LPCVD)法により、酸化ケイ素膜2上に厚さ70nmの非晶質ケイ素膜3を堆積する。

次に、図1(b)に示すように、触媒元素4を非晶質ケイ素膜3に添加する。触媒元素4は、後の熱処理において非晶質ケイ素膜3の結晶化を助長する元素であり、例えば、Niである。Niは例えば抵抗加熱法によって非晶質ケイ素膜3上に蒸着された後、非晶質ケイ素膜3内に拡散される。なお、図1(b)では触媒元素4を膜状に示しているが、実際には、触媒元素4は非晶質ケイ素膜3の表面付近に分散されている。非晶質ケイ素膜3の表面における触媒元素の濃度(表面濃度)は5×1010atoms/cm2である。

その後、非晶質ケイ素膜3を熱処理することにより、非晶質ケイ素膜3を結晶化して、図1(c)に示した結晶質ケイ素膜3’を得る。ここでは、結晶質ケイ素膜3’は多結晶ケイ素膜である。熱処理により、固相結晶成長(Solid phase crystallization:SPC)が行われ、非晶質ケイ素膜3が結晶化される。なお、本明細書において、このように熱処理によって結晶化を行うことを第1結晶化とも称する。上述したように、非晶質ケイ素膜3には触媒元素4が添加されているので、窒素雰囲気の電気炉において非晶質ケイ素膜3を600℃で1時間加熱すると、数μm以上の粒径を有する結晶粒が容易に形成される。ここでは、多結晶ケイ素膜3’の結晶粒は約4μm程度であり、原子間力顕微鏡(Atomic Force Microscope:AFM)で測定したところ、一片が10μmの任意の正方形領域内の平均表面粗さ(Ra値)は1nmであった。

次いで、多結晶ケイ素膜3’の表面に凹凸形状を付与する。図1(d)〜図1(f)を参照して多結晶ケイ素膜3’への凹凸形状の付与を説明する。まず、図1(d)に示すように、第1結晶化で得られた多結晶ケイ素膜3’の表面全面にフォトレジストを塗布し、フォトレジスト層5を形成する。フォトレジスト層5の厚さは、例えば、1.0μmである。

次いで、図1(e)に示すように、フォトレジスト層5の表面を凹凸形状にしたフォトレジスト層5’を形成する。フォトレジスト層5’は、一般的なエキシマレーザの露光および現像を行うことによって形成される。エキシマレーザの露光は、例えば約1.5μm周期のチェック模様のフォトマスク(図示せず)を通過したArFエキシマレーザを、フォトレジスト層5上でフォトマスクの模様が5分の1に縮小されるように結像することによって行われる。次いで、現像を行うことにより、フォトレジスト層5の露光された部分が除去される。このように形成されたフォトレジスト層5’は約0.3μmの周期的なパターンを有しており、フォトレジスト層5’の開口部分、すなわち、フォトレジスト層5の除去された部分から多結晶ケイ素膜3’が露出している。

次いで、多結晶ケイ素膜3’の一部を除去するようにCF4を含むガスを用いてドライエッチングを行った後、フォトレジスト層5’を除去し、図1(f)に示すように、多結晶ケイ素膜3’’を形成する。ドライエッチングによって多結晶ケイ素膜3’の露出された部分が除去されることにより、多結晶ケイ素膜3’’の凹部分が形成される。また、多結晶ケイ素膜3’のうちのフォトレジスト層5’によって覆われていた部分は、多結晶ケイ素膜3’’の凸部分となる。

ドライエッチングは、例えば、流量800sccmのCF4ガスおよび流量200sccmのO2ガスを導入して圧力が100mTorrになるように調整されたエッチング処理室内で、3kWの高周波電力(Radio Frequency(RF) Power)を30秒間印加することによって行われる。なお、熱処理を行う際に多結晶ケイ素膜3’の表面には酸化膜が形成されているが、ドライエッチングにより、多結晶ケイ素膜3’の一部とともに酸化膜も除去される。ドライエッチング後における多結晶ケイ素膜3’’の表面は、フォトレジスト層5’のパターンに対応する周期的な凹凸形状を有している。ここで、凹凸の周期は0.3μmであり、多結晶ケイ素膜3’’の表面の凹凸の最大高さは50nmであった。また、AFMで測定したところ、一片が10μmの任意の正方形領域内の平均表面粗さ(Ra値)は8nmであった。なお、一般的なレーザアニール法によって半導体膜を結晶化する際に半導体膜にリッジが形成されることがあるが、レーザアニール法ではリッジがランダムに形成されるのに対して、本実施形態では、レーザー照射を行うことなく多結晶ケイ素膜3’’に凹凸形状を付与しており、多結晶ケイ素膜3’’の凹凸形状は周期的または規則的に形成されている。

次に、多結晶ケイ素膜3’’の表面に形成された酸化膜を除去する。ここで除去される酸化膜は、自然酸化によって形成されたもの、および、フォトレジスト層5’によって覆われていたものである。酸化膜の除去は、例えば、多結晶ケイ素膜3’’の表面に1%のフッ酸溶液を90秒間浸漬させ、スピン乾燥させるウェットエッチングよって行われる。このようなウェットエッチングは、簡便で量産性にも優れている。

次に、酸化膜を除去した基板を乾燥させて直ちにチャンバに導入する。チャンバにはレーザビーム照射機構が設けられており、チャンバは、酸素濃度が0.1ppmである1.1気圧の窒素で満たされている。次に、多結晶ケイ素膜3’’にレーザビームを照射する。本明細書において、レーザビームの照射によって結晶性を向上させることを第2結晶化とも称する。図1(g)は、多結晶ケイ素膜3’’に対してレーザビーム6を相対的に走査していることを示す平面図である。レーザビーム6は、多結晶ケイ素膜3’’を部分的に溶融するエネルギー密度で照射される。レーザビーム6が多結晶ケイ素膜3’’を部分的に溶融することにより、結晶は溶融されなかった結晶粒を種結晶として成長し、結果として、粒径の大きな結晶粒を得ることができる。レーザビーム6として、例えば、エネルギー密度340mJ/cm2、パルス幅30nsおよび波長308nmのXeClレーザビームが用いられる。

図1(g)に示すように、レーザビーム6は、多結晶ケイ素膜3’’の表面においてエネルギー分布が一様となるように長さ100mm以上の線状に成形されており、ガラス基板1上を短軸方向に20μm/パルスのステップで紙面下方から上方に走査するレーザビーム6を走査することにより、ほぼ全面で充分な結晶性を有する多結晶ケイ素膜3’’’が得られる。なお、ここでいう「線状」とは、厳密な意味で「線」を意味しているのではなく、アスペクト比の大きい長方形または長楕円形を意味する。線状のレーザビームは、例えば、アスペクト比は、2以上好ましくは10〜10000であり、照射面における形状が矩形状であるレーザビーム(矩形状ビーム)を含んでいる。例えば、レーザビーム6は125mm×0.4mmの線状に成形されている。なお、レーザビーム6を線状に成形するのは被照射体に対して充分なアニールを行うためのエネルギー密度を確保するためであり、被照射体に対して充分なアニールを行うことができるのであれば、レーザビーム6の照射面は、線状以外の矩形状であっても、あるいは、数cm角の四角であってもよい。

レーザビーム6の照射により、上述したように意図的に設けた凹凸形状の表面を有する多結晶ケイ素膜3’’が溶融すると、表面張力によって表面が平坦になるようにケイ素原子が大きく移動する。ケイ素原子は結晶欠陥を大幅に減少するように移動するため、多結晶ケイ素膜3’’の結晶性が向上する。また、ケイ素原子が移動することにより、多結晶ケイ素膜3’’の表面が平坦化される。したがって、表面が平坦で良好な結晶性を有する多結晶ケイ素膜3’’’が得られる。

図1(h)に示すように、レーザビームの照射によって溶融された後で固化した多結晶ケイ素膜3’’’は平坦な表面を有している。AFMで測定したところ、一片が10μmの任意の正方形領域内の平均表面粗さ(Ra値)は1nmであった。本実施形態では、以上のようにして、結晶性の良い平坦化された多結晶ケイ素膜3’’’を作製することができる。

本実施形態では、上述したように、レーザビーム6の照射を酸素濃度の低い雰囲気で行っており、これにより、リッジが形成されることを防ぐことができ、平坦化された多結晶ケイ素膜3’’’を得ることができる。また、本実施形態では、凹凸形状を有する多結晶ケイ素膜3’’にレーザビーム6を照射しているため、凸部分を構成するケイ素原子が凹部分に移動し、それにより、レーザビーム6を照射する際の周囲の酸素濃度が低くても、結晶性の向上した多結晶ケイ素膜3’’’を得ることができる。このように、本実施形態では、レーザビーム6の照射により、結晶性の向上だけでなく平坦化を行うことができる。これに対して、酸素濃度の高い雰囲気で行われる一般的なレーザアニール法では、リッジが形成されるため、平坦化のために再度酸化膜除去と酸素濃度の低い雰囲気でのレーザビームの照射が必要となる。また、レーザビームの照射を行っていない平坦な多結晶ケイ素膜に酸素濃度の低い雰囲気でレーザビームを照射しても、ケイ素膜を構成する原子はほとんど移動しないため、結晶欠陥を充分減少させることができず、良好な結晶性を有する多結晶ケイ素膜を得ることはできない。

また、本実施形態では、レーザビームの照射は1回のみであるため、特許文献3に開示されている方法と比べて多結晶ケイ素膜3’’’における微小孔の発生を抑制することができ、それにより、この多結晶ケイ素膜3’’’を用いて良好な特性を有する半導体装置を歩留まりよく作製することができる。

なお、上述した説明では、半導体膜としてケイ素膜を用いたが、本発明はこれに限定されない。半導体膜として、ゲルマニウム膜あるいはゲルマニウムとケイ素との混成膜(シリコン・ゲルマニウム膜)を用いてもよい。

また、上述した説明では、触媒元素はNiであり、非晶質ケイ素膜における触媒元素の表面濃度は5×1010atoms/cm2であったが、本発明はこれに限定されない。触媒元素は、鉄、コバルト、ニッケル、ゲルマニウム、ルテニウム、ロジウム、パラジウム、オスニウム、イリジウム、白金、銅および金からなる群から選択された少なくとも1種類の元素を含んでいればよい。また、非晶質ケイ素膜における触媒元素の表面濃度は、1×1010atoms/cm2以上1×1012atoms/cm2以下であることが好ましい。表面濃度が1×1010atoms/cm2未満である場合、触媒元素の効果が小さく、結晶化に要する時間が長くなり、製造工程上好ましくない。一方、表面濃度が1×1012atoms/cm2よりも高い場合、触媒元素に起因して結晶粒密度が高くなり、粒径の大きな結晶粒を形成することができず、高いキャリア移動度を得ることができない。

また、上述した説明では、熱処理における加熱温度は600℃であったが、本発明はこれに限定されない。ただし、加熱温度は500℃以上700℃以下であることが好ましい。処理温度が500℃未満の場合、固相結晶成長速度が遅く、製造工程上好ましくない。一方、加熱温度が700℃よりも高い場合、触媒元素に起因して粒径の大きな(例えば、数μm以上)結晶粒が形成されるのに加えて、触媒元素に起因することなく粒径の小さな(例えば、0.2μm以下)結晶粒が形成され、それにより、高いキャリア移動度を得ることができない。また、上述した説明では、加熱時間は1時間であったが、本発明はこれに限定されない。加熱時間は、ガラス基板の変形量やガラス基板からの不純物拡散量、加熱温度等に応じて異なるが、15分以上24時間以下であってもよい。

また、上述した説明では、凹凸形状の付与された多結晶ケイ素膜のRa値は8nmであったが、本発明はこれに限定されない。ただし、凹凸形状の付与された多結晶ケイ素膜のRa値は2nm以上20nm以下であることが好ましい。より好ましくは多結晶ケイ素膜のRa値は6nm以上9nm以下の範囲である。Ra値が2nm未満の場合は、多結晶ケイ素膜の表面に所定の凹凸形状を付与した効果が少なくなり、充分に良好な結晶性を有する多結晶ケイ素膜が得られなくなる場合がある。一方、Ra値が20nmより大きくなると、次のレーザアニール工程で充分な平坦化を行うことができない場合がある。

また、上述した説明では、凹凸形状の付与された多結晶ケイ素膜の表面は0.3μmの周期なチェック模様であったが、本発明はこれに限定されない。多結晶ケイ素膜の表面の凹凸は、凹部分および凸部分がそれぞれレーザビームの走査方向と平行する方向、あるいは直交する方向に伸びるような波状であってもよい。また、多結晶ケイ素膜の表面は0.1μm以上1.5μm以下の周期的な凸凹形状であってもよい。また、上述した説明では、多結晶ケイ素膜の凸凹形状の最大高さは50nmであったが、本発明はこれに限定されない。最大高さは、20nm以上150nm以下であってもよい。

また、上述した説明では、フォトレジスト層の完全露光を行った後にドライエッチングを行い、多結晶ケイ素膜に凹凸形状を付与したが、本発明はこれに限定されない。フォトレジスト層のハーフ露光を行った後にドライエッチングを行い、多結晶ケイ素膜に凹凸形状を付与してもよい。

また、上述した説明では、チャンバ内の酸素濃度は0.1ppmであり、気体は窒素であったが、本発明はこれに限定されない。ただし、チャンバ内の酸素濃度は10ppm以下であることが好ましい。酸素濃度が10ppmよりも高いと、レーザビームの照射により、多結晶ケイ素膜の表面にリッジが形成され、充分に平坦化を行うことができないからである。また、不活性気体は窒素または希ガスの少なくとも一種類の元素を含んでいればよい。不活性気体は、製造コストを下げるために上述したように窒素を用いることが好ましいが、希ガスを用いても同様の効果を得ることができる。

また、上述した説明では、レーザビームの波長は308nmであったが、本発明はこれに限定されない。レーザビームの波長は126nmから370nmの範囲であってもよい。また、上述した説明では、パルス発振エキシマレーザビームの一例としてXeClレーザビームを用いたが、本発明はこれに限定されない。他のパルス発振エキシマレーザビーム、例えば、KrF、XeF、ArClまたはKrClレーザビームを用いてもよい。

また、上述した説明では、多結晶ケイ素膜3’’を部分的に溶融させるレーザビームのエネルギー密度として340mJ/cm2を例示したが、本発明はこれに限定されない。ただし、本発明者の研究結果によれば、レーザビームのエネルギー密度が350mJ/cm2以上であると、エネルギー密度が高過ぎて多結晶ケイ素膜3’’が完全に溶融し、微結晶となる領域が発生する。また、レーザビームのエネルギー密度が330mJ/cm2未満であると、X線回折分析の結果から、レーザビームのエネルギー密度が330mJ/cm2以上である場合と比べて結晶性が低下していることがわかる。したがって、上述したように、エネルギー密度が340mJ/cm2であると、多結晶ケイ素膜を部分的に溶融させることができ、ほぼ全面が充分な結晶性を有する多結晶ケイ素膜を得ることができる。また、第2結晶化においてレーザアニール法を用いる場合、ケイ素膜の表面で線状に成形されたパルス発振エキシマレーザビームを短軸方向にステップ走査することにより、大面積のケイ素膜を効率よく簡便に処理することができる。

また、以上の方法に従って製造された多結晶ケイ素膜を活性層に使用したTFTは高いキャリア移動度を示す。以下に、図2を参照して、多結晶ケイ素膜3’’’を活性層として用いたnチャネル型電界効果薄膜トランジスタ(以下、「nチャネル型TFT」という。)100の製造方法を説明する。

図2(a)に示すように、まず、ガラス基板1(図1(a)参照、図2(a)には図示せず)上に配置された酸化ケイ素膜2の上に作製された多結晶ケイ素膜3’’’を、チャネル領域7、ソース領域8およびドレイン領域9に対応する形状にパタ−ニングする。図2(b)に示すように、多結晶ケイ素膜3’’’を覆うように、常圧化学気相成長Atmospheric Pressure Chemical Vapor Deposition:APCVD)法により、厚さ100nm程度の酸化膜からなるゲート絶縁膜10を形成する。

次に、図2(c)に示すように、ゲート絶縁膜10上に、導電膜11’として厚さ300nm程度のアルミニウム膜を形成し、図2(d)に示すように、アルミニウム膜11’を所定形状にパターニングしてゲート電極11を形成する。このゲート電極11をマスクとして、ソース領域8およびドレイン領域9となる領域にリンイオンを注入し、ゲート電極11直下のチャネル領域7の両側にソ−ス領域8およびドレイン領域9を形成する。

その後、図2(e)に示すように、APCVD法によって、ガラス基板1上の全面にゲート電極11を覆うように厚さ500nmの酸化膜を堆積して層間絶縁膜12を形成する。次いで、図2(f)に示すように、ソ−ス領域8およびドレイン領域9上のゲート絶縁膜10および層間絶縁膜12にコンタクトホ−ル部を形成し、スパッタリング法によって電極材料をコンタクトホ−ル部に堆積させ、コンタクトホール部を介して電極材料とソース領域8およびドレイン領域9との間にオ−ミック接触を実現させる。この電極材料を所定形状にパターニングすることにより、引き出し電極13が形成される。以上のようにして、nチャネル型TFT100が作製される。このようにして作製されたnチャネル型TFT100のキャリア移動度を測定したところ、高いキャリア移動度(350cm2 /V・s)を示した。また、多結晶領域だけでなく、第2結晶化におけるレーザビームの照射により微結晶が形成された領域、および、多結晶と微結晶との境界を活性層に含むトランジスタでも同様のキャリア移動度を示した。なお、参考のために、凹凸形状を付与することなくレーザビームの照射を1回行って多結晶ケイ素膜を形成し、その多結晶ケイ素膜を用いて作製したnチャネル型TFTのキャリア移動度を測定したところ、キャリア移動度は80cm2 /V・sであった。

なお、上述した説明では、TFTの例示としてnチャネル型TFT100を説明したが本発明はこれに限定されない。多結晶ケイ素膜3’’’を用いてpチャネル型TFTを作製してもよい。また、nおよび/またはpチャネル型TFTをスイッチング素子として用いた半導体装置をさらに作製してもよい。

本発明によれば、微小孔の発生を抑制するとともに良好な結晶性を有する平坦化された結晶質半導体膜を製造することができ、この結晶質半導体膜を用いて、キャリア移動度の高い電界効果薄膜トランジスタに好適に作製することができる。また、このような電界効果薄膜トランジスタを有する半導体装置は、表示媒体として液晶などを利用したアクティブマトリクス方式の表示装置などに好適に用いられる。特に、表示媒体として液晶などを用いたアクティブマトリクス方式の表示装置において、このようなキャリア移動度の大きい半導体装置をスイッチング素子や駆動回路などに用いることにより、表示装置の高性能化および高画質化を実現することができる。

1 基板

2 酸化ケイ素膜

3 非晶質半導体膜

3’、3’’、3’’’ 結晶質半導体膜

4 触媒元素

5、5’ フォトレジスト層

6 レーザビーム

7 チャネル領域

8 ソース領域

9 ドレイン領域

10 ゲート絶縁膜

11 ゲート電極

11’ 導電膜

12 層間絶縁膜

13 引き出し電極

100 nチャネル型TFT

2 酸化ケイ素膜

3 非晶質半導体膜

3’、3’’、3’’’ 結晶質半導体膜

4 触媒元素

5、5’ フォトレジスト層

6 レーザビーム

7 チャネル領域

8 ソース領域

9 ドレイン領域

10 ゲート絶縁膜

11 ゲート電極

11’ 導電膜

12 層間絶縁膜

13 引き出し電極

100 nチャネル型TFT

Claims (16)

- 非晶質半導体膜を用意する工程と、

前記非晶質半導体膜の結晶化を助長する触媒元素を前記非晶質半導体膜に添加する工程と、

前記触媒元素の添加された非晶質半導体膜に熱処理を行うことにより、結晶質半導体膜を得る工程と、

前記結晶質半導体膜の表面に所定の凹凸形状を付与する工程と、

前記結晶質半導体膜の表面に所定の凹凸形状を付与した後、前記結晶質半導体膜の表面に形成された酸化膜を除去する工程と、

前記酸化膜を除去した後、前記結晶質半導体膜にレーザビームを照射する工程と

を包含する、結晶質半導体膜の製造方法。 - 前記非晶質半導体膜は非晶質ケイ素膜である、請求項1に記載の結晶質半導体膜の製造方法。

- 前記触媒元素を添加する工程において、前記非晶質半導体膜の表面における前記触媒元素の濃度は、1×1010atoms/cm2以上1×1012atoms/cm2以下である、請求項1または2に記載の結晶質半導体膜の製造方法。

- 前記触媒元素は、鉄、コバルト、ニッケル、ゲルマニウム、ルテニウム、ロジウム、パラジウム、オスニウム、イリジウム、白金、銅および金からなる群から選択された少なくとも1種類の元素を含む、請求項1から3のいずれかに記載の結晶質半導体膜の製造方法。

- 前記熱処理は、電気炉を用いて500℃以上700℃以下の範囲の温度下で行われる、請求項1から4のいずれかに記載の結晶質半導体膜の製造方法。

- 前記結晶質半導体膜の表面に所定の凹凸形状を付与する工程は、

前記結晶質半導体膜の表面に凹凸形状を有するフォトレジスト層を形成する工程と、

ドライエッチングにより、前記フォトレジスト層および前記結晶質半導体膜の一部を除去する工程と

を含む、請求項1から5のいずれかに記載の結晶質半導体膜の製造方法。 - 前記結晶質半導体膜の表面に付与された所定の凹凸形状において、前記結晶質半導体膜の表面における一辺10μmの任意の正方形領域内の平均表面粗さ(Ra値)は2nm以上20nm以下である、請求項1から6のいずれかに記載の結晶質半導体膜の製造方法。

- 前記所定の凹凸形状は0.1μm以上1.5μm以下の周期的な凹凸形状であり、前記所定の凹凸形状の最大高さは150nm以下である、請求項1から7のいずれかに記載の結晶質半導体膜の製造方法。

- 前記酸化膜を除去する工程は、フッ酸を含む溶液を用いてウェットエッチングを行う工程を含む、請求項1から8のいずれかに記載の結晶質半導体膜の製造方法。

- 前記レーザビームは126nmから370nmの範囲の波長を有する、請求項1から9のいずれかに記載の結晶質半導体膜の製造方法。

- 前記レーザビームはパルス発振エキシマレーザビームである、請求項1から10のいずれかに記載の結晶質半導体膜の製造方法。

- 前記レーザビームを照射する工程は、前記レーザビームとして線状レーザビームを用いて、前記線状レーザビームの短軸方向に前記結晶質半導体膜に対して前記線状レーザビームを相対的にステップ走査する工程を含む、請求項1から11のいずれかに記載の結晶質半導体膜の製造方法。

- 前記レーザビームは、前記結晶質半導体膜を部分的に溶融させるエネルギー密度を有する、請求項1から12のいずれかに記載の結晶質半導体膜の製造方法。

- 前記レーザビームの照射は、酸素濃度10ppm以下の不活性気体の雰囲気または真空中で行われる、請求項1から13のいずれかに記載の結晶質半導体膜の製造方法。

- 前記不活性気体は、窒素および希ガスからなる群から選択された少なくとも1種類の元素を含む、請求項14に記載の結晶質半導体膜の製造方法。

- 請求項1から15のいずれかに記載の製造方法によって製造された結晶質半導体膜を有する半導体装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006145233A JP2007317841A (ja) | 2006-05-25 | 2006-05-25 | 結晶質半導体膜の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006145233A JP2007317841A (ja) | 2006-05-25 | 2006-05-25 | 結晶質半導体膜の製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2007317841A true JP2007317841A (ja) | 2007-12-06 |

Family

ID=38851450

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006145233A Pending JP2007317841A (ja) | 2006-05-25 | 2006-05-25 | 結晶質半導体膜の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2007317841A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20120139570A (ko) * | 2011-06-16 | 2012-12-27 | 가부시키가이샤 한도오따이 에네루기 켄큐쇼 | 반도체 장치 및 상기 반도체 장치의 제작 방법 |

-

2006

- 2006-05-25 JP JP2006145233A patent/JP2007317841A/ja active Pending

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20120139570A (ko) * | 2011-06-16 | 2012-12-27 | 가부시키가이샤 한도오따이 에네루기 켄큐쇼 | 반도체 장치 및 상기 반도체 장치의 제작 방법 |

| KR102055538B1 (ko) | 2011-06-16 | 2019-12-13 | 가부시키가이샤 한도오따이 에네루기 켄큐쇼 | 반도체 장치 및 상기 반도체 장치의 제작 방법 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3942651B2 (ja) | 半導体装置の作製方法 | |

| US6919237B2 (en) | Process for fabricating thin film transistors | |

| US5854096A (en) | Process for fabricating semiconductor device | |

| JP4291539B2 (ja) | 半導体装置およびその製造方法 | |

| JP3658213B2 (ja) | 半導体装置の製造方法 | |

| KR100279106B1 (ko) | 반도체 장치의 제작방법 | |

| JP3389022B2 (ja) | 半導体装置 | |

| JPH1140501A (ja) | 半導体装置の製造方法及び半導体装置 | |

| CN1097298C (zh) | 制造结晶硅半导体和薄膜晶体管的方法 | |

| KR20030060403A (ko) | 비정질 실리콘의 결정화 방법 | |

| JP3522441B2 (ja) | 半導体装置 | |

| JP3432187B2 (ja) | 半導体装置の製造方法 | |

| WO2011078005A1 (ja) | 半導体装置およびその製造方法ならびに表示装置 | |

| JP3981532B2 (ja) | 半導体装置の製造方法 | |

| JP3630593B2 (ja) | 半導体装置、半導体装置の作製方法、及び液晶表示装置 | |

| KR100761346B1 (ko) | 결정질 실리콘의 제조방법 | |

| JP4289816B2 (ja) | 半導体装置及びその製造方法 | |

| JP2009246235A (ja) | 半導体基板の製造方法、半導体基板及び表示装置 | |

| JP2007317841A (ja) | 結晶質半導体膜の製造方法 | |

| JP3545104B2 (ja) | 薄膜半導体の作製方法 | |

| KR100413473B1 (ko) | 수소 플라즈마와 전계를 이용한 비정질막의 결정화 방법 | |

| JP3857085B2 (ja) | 薄膜トランジスタ及びその作製方法 | |

| KR100860008B1 (ko) | 디렉셔널 결정화 방법을 이용한 평판 디스플레이 소자와그의 제조방법, 반도체 소자와 그의 제조방법 | |

| KR20030015617A (ko) | 결정질 실리콘의 제조방법 | |

| JP3999923B2 (ja) | 半導体装置およびその製造方法 |