JP2006321663A - 半水石膏の製造装置及び半水石膏の連続的製造方法 - Google Patents

半水石膏の製造装置及び半水石膏の連続的製造方法 Download PDFInfo

- Publication number

- JP2006321663A JP2006321663A JP2005143700A JP2005143700A JP2006321663A JP 2006321663 A JP2006321663 A JP 2006321663A JP 2005143700 A JP2005143700 A JP 2005143700A JP 2005143700 A JP2005143700 A JP 2005143700A JP 2006321663 A JP2006321663 A JP 2006321663A

- Authority

- JP

- Japan

- Prior art keywords

- gas

- gypsum

- cylindrical body

- heat transfer

- powder

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- ZOMBKNNSYQHRCA-UHFFFAOYSA-J calcium sulfate hemihydrate Chemical compound O.[Ca+2].[Ca+2].[O-]S([O-])(=O)=O.[O-]S([O-])(=O)=O ZOMBKNNSYQHRCA-UHFFFAOYSA-J 0.000 title claims abstract description 52

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 25

- 238000000034 method Methods 0.000 title claims abstract description 12

- 239000002994 raw material Substances 0.000 claims abstract description 44

- 229910052602 gypsum Inorganic materials 0.000 claims abstract description 41

- 239000010440 gypsum Substances 0.000 claims abstract description 41

- 239000000843 powder Substances 0.000 claims abstract description 41

- 238000010438 heat treatment Methods 0.000 claims abstract description 38

- 238000007599 discharging Methods 0.000 claims abstract description 6

- 238000002156 mixing Methods 0.000 claims abstract description 5

- 238000012546 transfer Methods 0.000 claims description 44

- 150000004683 dihydrates Chemical class 0.000 claims description 13

- 230000014759 maintenance of location Effects 0.000 claims description 6

- 238000007790 scraping Methods 0.000 claims description 6

- 239000000463 material Substances 0.000 claims description 5

- 238000005520 cutting process Methods 0.000 claims description 2

- KCXVZYZYPLLWCC-UHFFFAOYSA-N EDTA Chemical compound OC(=O)CN(CC(O)=O)CCN(CC(O)=O)CC(O)=O KCXVZYZYPLLWCC-UHFFFAOYSA-N 0.000 claims 2

- 239000007789 gas Substances 0.000 abstract 7

- 239000002912 waste gas Substances 0.000 abstract 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 25

- 239000000047 product Substances 0.000 description 20

- 238000006243 chemical reaction Methods 0.000 description 11

- 239000013078 crystal Substances 0.000 description 9

- 239000002699 waste material Substances 0.000 description 9

- 238000003756 stirring Methods 0.000 description 8

- 238000006297 dehydration reaction Methods 0.000 description 5

- 238000001704 evaporation Methods 0.000 description 5

- 230000008020 evaporation Effects 0.000 description 5

- 238000003860 storage Methods 0.000 description 5

- OSGAYBCDTDRGGQ-UHFFFAOYSA-L calcium sulfate Chemical compound [Ca+2].[O-]S([O-])(=O)=O OSGAYBCDTDRGGQ-UHFFFAOYSA-L 0.000 description 4

- 238000010586 diagram Methods 0.000 description 4

- 239000000203 mixture Substances 0.000 description 4

- 239000006227 byproduct Substances 0.000 description 3

- 230000018044 dehydration Effects 0.000 description 3

- 239000007864 aqueous solution Substances 0.000 description 2

- 238000009435 building construction Methods 0.000 description 2

- 238000010276 construction Methods 0.000 description 2

- 230000005855 radiation Effects 0.000 description 2

- 230000000717 retained effect Effects 0.000 description 2

- 206010037660 Pyrexia Diseases 0.000 description 1

- 238000002441 X-ray diffraction Methods 0.000 description 1

- 229910052797 bismuth Inorganic materials 0.000 description 1

- JCXGWMGPZLAOME-UHFFFAOYSA-N bismuth atom Chemical compound [Bi] JCXGWMGPZLAOME-UHFFFAOYSA-N 0.000 description 1

- 239000004568 cement Substances 0.000 description 1

- 238000010924 continuous production Methods 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000003795 desorption Methods 0.000 description 1

- 239000000295 fuel oil Substances 0.000 description 1

- 230000005484 gravity Effects 0.000 description 1

- 239000003350 kerosene Substances 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 238000010298 pulverizing process Methods 0.000 description 1

- 238000011084 recovery Methods 0.000 description 1

- 230000008929 regeneration Effects 0.000 description 1

- 238000011069 regeneration method Methods 0.000 description 1

- 238000011160 research Methods 0.000 description 1

- 238000007873 sieving Methods 0.000 description 1

- 238000006276 transfer reaction Methods 0.000 description 1

- 230000005068 transpiration Effects 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

- 238000009834 vaporization Methods 0.000 description 1

- 230000008016 vaporization Effects 0.000 description 1

Images

Landscapes

- Muffle Furnaces And Rotary Kilns (AREA)

Abstract

【課題】熱効率が向上された半水石膏の製造装置及び連続的製造方法を提供すること。

【解決手段】一端1aに原料を供給する供給部2、他端1bに生成物を排出する排出部3を備えた横型筒状体1の内部を主反応装置とし、横型筒状体1を回転させながら供給された二水石膏を主体とする粉体Pを排出部3に向けて移送しつつ外部から導入された加熱ガスHGにより加熱処理して半水石膏を主体とする粉体Pへ変換させる半水石膏の製造装置である。横型筒状体1の供給部2側の内部に向けて熱源としての加熱ガスHGを放出する加熱ガス供給部4と、横型筒状体1の排出部3側から排ガスWGを排出するガス排出部8と、ガス排出部8により排出された排出ガスWGの一部を循環ガスRGとして加熱ガスHGと混合して循環するガス循環手段9とを備える。

【選択図】 図1

【解決手段】一端1aに原料を供給する供給部2、他端1bに生成物を排出する排出部3を備えた横型筒状体1の内部を主反応装置とし、横型筒状体1を回転させながら供給された二水石膏を主体とする粉体Pを排出部3に向けて移送しつつ外部から導入された加熱ガスHGにより加熱処理して半水石膏を主体とする粉体Pへ変換させる半水石膏の製造装置である。横型筒状体1の供給部2側の内部に向けて熱源としての加熱ガスHGを放出する加熱ガス供給部4と、横型筒状体1の排出部3側から排ガスWGを排出するガス排出部8と、ガス排出部8により排出された排出ガスWGの一部を循環ガスRGとして加熱ガスHGと混合して循環するガス循環手段9とを備える。

【選択図】 図1

Description

本発明は、二水石膏から半水石膏を製造する半水石膏の製造装置及び半水石膏の連続的製造方法に関する。

建築分野に広く利用されている石膏ボードは、建物建設、解体などにより建築廃材として大量に排出されるので、このような廃石膏製品を有用資源として回収することが望まれている。

このような石膏製品ボードなどの廃石膏製品を有用資源として回収する一例として、例えば、石膏ボード廃材を600℃〜1100℃に加熱して石膏ボード廃材に含まれる有機分を完全に取り除くことにより、セメント組成物への配合に適した石膏を製造する方法が提案されている(例えば、特許文献1参照。)。

また、加圧水溶液法により二水石膏からα型半水石膏を製造する際に110℃〜150℃の範囲内の一定温度で反応させる回分式高品質α型半水石膏の製造方法も提案されている(特許文献2参照。)。

また、石膏成形体廃材を60℃〜230℃に加熱処理することにより結晶石膏を半水石膏として再生する再生半水石膏の製造方法が提案されている(例えば、特許文献3参照。)。

特開平10−36149号公報

特許第3245436号公報(特許請求の範囲)

特開2001−122645号公報(特許請求の範囲及び段落0012)

石膏ボードなどの建築分野で利用される石膏系製品は、焼石膏(半水石膏)と原紙などを主原料として製造され、結晶石膏(二水石膏)を主体とする固化体と原紙との積層体により構成されている。

ここで、このような石膏系製品を、例えば、特許文献1に記載の方法のように、600℃を越える高温で熱処理すれば、原紙などの有機分を炭化させて完全に除去することができるが、主材としての石膏は、結晶水が完全に放出されたII型無水石膏となる。このようなII型無水石膏では、硬化速度が著しく低下するので、石膏ボードなどとして再利用に供することが実質的にできない。

また、特許文献2に記載の方法は、加圧水溶液法により回分式に半水石膏を製造する方法なので、半水石膏は製造できるが、製造過程での熱効率が不十分であるという課題がある。

また、特許文献3に記載の方法でも、60℃〜230℃の範囲内の温度で製造すれば半水石膏を製造できると説明されているが、230℃を越える高温の場合には、結晶石膏の生成量が増大して高品質の半水石膏を製造することが困難となると説明されている。それ故、加熱処理する温度域が230℃以下に限定されているので、熱源として、例えば、バーナーなどにより高温に加熱された温風を直接利用できないので、熱効率を上げて半水石膏を製造することはできない。

そこで、本発明は、熱効率が向上された半水石膏の製造装置及び連続的製造方法を提供することを目的とする。

本発明者らは、バーナーなどにより高温に加熱された温風を直接用いても半水石膏を製造できれば、熱効率が向上された半水石膏の製造装置及び連続的製造方法を提供することができるのではないかと考えて鋭意研究を重ねた結果、加熱ガスの導入位置を原料供給部側に配設すること及び排ガスの一部を加熱ガスと混合して循環することとすれば、高温に加熱された温風を直接用いても半水石膏を製造できることを認めた。

すなわち本発明は、一端に原料を供給する供給部、他端に生成物を排出する排出部を備えた横型筒状体の内部を主反応装置とし、該横型筒状体を回転させながら供給された二水石膏を主体とする粉体を排出部に向けて移送しつつ外部から導入された加熱ガスにより加熱処理して半水石膏を主体とする粉体へ変換させる半水石膏の製造装置であって、前記横型筒状体の供給部側の内部に向けて熱源としての加熱ガスを放出する加熱ガス供給部と、前記横型筒状体の排出部側から排ガスを排出するガス排出部と、該ガス排出部により排出された排ガスの一部を循環ガスとして前記加熱ガスと混合して循環するガス循環手段とを備えることを特徴とする半水石膏の製造装置である。

このように構成された半水石膏の製造装置によれば、供給部から供給された二水石膏を主体とする粉体(原料)は、横型筒状体の回転に連れて攪拌されつつ供給部側から排出部側に運搬される。

この間、粉体は、加熱ガス供給部から放出された加熱ガス及びガス循環手段により循環された循環ガスとの混合物(以下、温風という。)と直接接触するが、この温風には、原料に付着している付着水及び副生する水分に加えて、循環ガスRG中に含まれる水分により水蒸気分圧が高められる。

これにより、供給部側では、原料中に含まれる付着水が蒸散することにより温風の温度を低下させつつ、原料とともに排出部側に向けて併進する。この間、原料としての二水石膏粉体は、温度が上昇されて半水石膏への転移反応により副生する水分(結晶水の一部)を放出する。温風中の水蒸気分圧が排ガス循環手段により高められていること、及び温風の温度は、原料供給部側から生成物排出部側に向けて漸次温度が低下されていることにより、熱効率良く品質の良好な半水石膏を製造することができる。

ここで、この加熱ガス供給部は、主反応装置を縦断して設けられた伝熱性材料により形成された筒状の伝熱管であり、伝熱管には排出部側の外部から加熱ガスが導入され、伝熱管内を通過して供給部側近傍の前記横型筒状体内部に加熱ガスが放出されるように構成すれば、伝熱管内を加熱ガスが通過することにより加熱ガスの温度が低下され、この伝熱管に吸収された熱は、伝熱及び輻射により主反応装置内部を加熱するので、加熱ガスの温度を高めることができ、一層熱効率良く半水石膏を製造することができる。

また、横型筒状体には供給部より供給された粉体を伝熱管の外表面に向けて掻き上げる掻き上げ手段を備え、伝熱管は横型筒状体とともに回転するとともに、伝熱管の外表面には、掻き上げ手段により掻き上げられた粉体を一時的に滞留させる滞留部を備える構成とすれば、伝熱管に蓄えられた熱を熱伝導により効率よく原料に伝達することができ、また、伝熱された原料は、回転により順次更新されるので、局所的な温度上昇を防ぐことができる。

このように構成することにより、例えば、伝熱管に供給される加熱ガスの温度を400℃よりも高くすることができる。

これにより、排出部側にバーナーなどにより高温に加熱された空気を供給する通常のロータリーキルンに比べて、反応装置内に供給される加熱ガスの温度が高くても、良好な品質の半水石膏を製造することができる。

本発明に従えば、バーナーなどにより高温に加熱された温風を直接用いる半水石膏の連続的製造装置及び製造方法を提案することにより、熱効率が向上された半水石膏の連続的製造装置及び連続的製造方法を提供することができる。

以下、本発明を実施するための最良の形態について、一般的なロータリーキルンと対比しつつ、図面を参照して説明する。

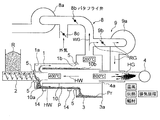

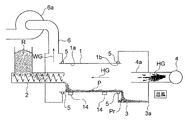

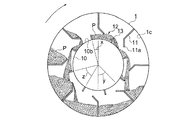

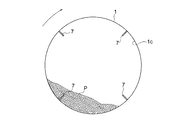

まず、図1及び図3は、本発明に係る半水石膏の製造装置の概念を説明する概念図及びそれに用いる攪拌装置の断面図であり、図2及び図4は、一般的なロータリーキルンの一例を説明する概念図及びそれに用いる攪拌装置の断面図である。

いずれの装置においても、符号1は、反応装置本体であり、この反応装置本体1は不図示の駆動装置により回転する横型筒状体を備えている。この反応装置本体1の一端1aには石膏粉などの原料を供給する原料供給装置2が設けられ、他端1bには排出口3aから生成物を排出するために一時的に生成物を貯留する貯留部3が設けられている。また、符号4は、これらの反応装置本体1内へ熱源としての加熱ガスHGを供給するバーナーであり、このバーナー4で灯油や重油などを燃焼した際に発生する加熱ガスHAが加熱ガス供給管4aから反応装置本体1内に導入される。

また、この反応装置本体1は、原料供給装置2などの固定部分に耐熱性のシール部材5を介して回転可能に軸支され、また、支持ローラ14により支持されて原料供給装置2側から貯留部3側に向けてやや下方に緩やかに傾斜して回転可能に配設されている。

ここで、図2及び図4に係る一般的なロータリーキルン及びそれに用いる攪拌装置では、反応装置本体1の一端1aの原料供給装置2側には、内部の排ガスWGを排出する排出系6が設けられ、この排出系6は、ブロア6aの作用により反応装置本体1内の排ガスWGを原料供給装置2側から排出している。また、反応装置本体1の内部には、図4に示すように、中心に向けて突設された板状の攪拌部材(リフタ7)が長手方向に適宜の間隔(この図では4枚)設けられている。

次に、このような一般的なロータリーキルンの作用について説明する。

原料供給装置2から供給された原料Rとしての粉体Pは、図4に示すように、反応装置本体1の回転によりリフタ7により持ち上げられ、また、重力によりリフタ7から落下され、攪拌される。また、反応装置本体1は、供給部側から排出部側に向けて緩やかに下方傾斜しているので、攪拌につれて粉体Pは原料供給装置2側から順次貯留部3側に運搬される。この間、加熱ガスHAが粉体Pの流れ方向下流側から導入され、反応装置本体1内を通過しブロア6aの作用により排ガスWGとして排出系6から排出される。

これにより、図2の装置では、原料供給装置2より供給された原料R(粉体P)と加熱ガスHAとは向流接触されることにより、原料Rの脱水反応が直接高温の加熱ガスHGと接触されつつ進行する。得られた生成物Prは、貯留部3に一旦貯留され、さらに排出口3aから排出される。

このような反応装置では、粉体Pと加熱ガスHGとが向流接触されるので、加熱ガスの温度を高めて放出される加熱ガスHGの温度と生成物Prの温度との間に温度差を大きく取ると、生成物Prの温度を60℃〜230℃程度の温度範囲内になるように制御するのは一般的に困難となる。生成物Prの温度が高くなると無水石膏の副生量が増大する。

次に、図1及び図3に示す本発明に係る半水石膏の製造装置及びそれに用いる攪拌装置について説明する。

本発明に係る半水石膏の製造装置では、図1に示すように、加熱ガス供給管4aの先端には伝熱材料により形成された筒状部材10が反応装置本体1に固定されている。この筒状部材10の先端10aは原料供給装置2の近傍まで延設されている。また、他端1b側に循環系9を有する排出系8が設けられ、この循環系9は排出系8から分岐して循環ガスRGとしてその一部を加熱ガスHAと合流させて反応装置本体1内へ循環している。以下、この加熱ガスHGと循環ガスRGとの混合物を、温風HWと呼称する。

この排出系8は、ブロア8aと、このブロア8aから排出される排気流量を調整する二のバタフライ弁8b、8cとから構成され、バタフライ弁8bは生成物貯留部4の上部とブロア8aの吸込口との間に配設され、バタフライ弁8cは、バタフライ弁8bとブロア8aの吸込口との間の配管から分岐されて配設され、他端を外気に開放している。また、循環系9は、ブロア9aとバタフライ弁9bとから構成され、排気系8のバタフライ弁8bの上流側で分岐されてバタフライ弁9bを介してブロア9aの吸込口が配設されている。また、このブロア9aの吐出口は加熱ガス供給管4aの先端で加熱ガスHGと合流して伝熱管10内に送給される。

一方、この反応装置本体1の内面1cには、図3に示すように、長手方向に延びる多数(この図では8枚)のリフタ11が等間隔で突設して設けられ、このリフタ11の先端11aは、多量の粉体Pを掻き上げることができるように、シャベル状に回転方向に曲折されている。

また、伝熱管10の外表面(反応装置本体内への露出面)10bには、長手方向に延びる多数(この図では8枚)の突設板13が等間隔で突設して設けられている。

また、この図3の実施例では、隣接する各リフタ11、11間の開角度y(又は隣接する各突設板13,13間の開角度z)が45度であるのに対して、リフタ11と突設板13との成す角度xを45(度)/2=22.5(度)よりも小さい約15度に設定されている。

これにより、リフタ11で掻き上げられ、自然落下した粉体Pは、互いに隣接する突設板13,13とそれらの突設板13,13に挟まれる外表面10bとで形成された凹所12のほぼ中央に向けて落下する。この凹所12に落下した粉体Pは、この凹所12に一時的に滞留され、伝熱管10の回転により自然落下される。これにより、この凹所12は、伝熱管10の表面に粉体Pを一時的に滞留させる滞留部として機能する。

次に、以上のように構成された装置の作用について説明する。

図1に示すように、バーナー4により生成された高温の加熱ガスHGは加熱ガス供給管4aから伝熱管10へ放出され、循環ガスRGと合流して、温度が低下されて温風HWとして伝熱管10内を通過する。この間、伝熱管10を伝熱により外表面10bまで加熱しつつさらに温度が低下されて、伝熱管10の先端10aから反応装置本体1内に放出される。ついで、この温風HWは、原料供給装置2から供給された原料R(粉体P)と直接接触し、さらに粉体Pの搬送方向と同方向(図面左から右方向)に併進し、粉体Pに熱を供給しつつ排出系8から排出される。この間、温風HWは、原料に含まれる付着水の蒸発除去熱(気化熱)、二水石膏から半水石膏への結晶水の放出反応に基づく結晶水蒸発及び逆水和熱により温度が一層低下され排出系8に向かう。

この排出系8には循環系9が接続されているので、一部を循環ガスRGとして伝熱管10内に循環し、残部をブロア8aを介して排出する。この循環ガスRGの流量及び/又は排ガスWGの流量は、バタフライ弁8cの開口調整による外気の取り込み量及びバタフライ弁8b及びバタフライ弁9bの開口を調整することによる循環流量/排気流量のバランスをとることができる。

また、本発明に係る装置では、原料供給装置2から供給された粉体(原料R)は、図3に示すように、反応装置本体1とこの反応装置本体1に固定された伝熱管10とが矢印方向に回転することにより、リフタ11で掻き上げられ、自然落下によりこぼれ落ちる。この粉体Pがこぼれ落ちる位置には凹所(滞留部)12が配設されているので、この粉体Pは滞留部12に一時的に滞留して、伝熱管10の外表面10bからの伝熱を受けて加温される。一時的に滞留された粉体Pは、再び自然落下で反応装置本体1の内表面上に落下する。反応装置本体1が傾斜しているので、この間、粉体Pは、攪拌されつつ貯留部3側に運搬される。その一方で、図1に示すように、伝熱管10を通過して原料供給装置2側に放出された温風HWは、この粉体Pと同方向に併進し、粉体Pに直接、熱を供給しつつ、排出系8から排出される。

これにより、本発明に係る装置では、原料供給装置2から供給された原料としての二水石膏(粉体P)は、温風HW、伝熱管10からの伝熱及び輻射熱により加熱されることにより脱水反応が進行する。

この間、粉体Pは、循環された循環ガスRGとの混合物である温風HPと直接接触しつつ反応している。そして、この温風には、原料に付着している付着水及び副生する水分(結晶水の脱離に伴う水分)に加えて、循環ガスRG中に含まれる水分により水蒸気分圧が高められている。また、この温風は、脱水和熱に加えて、循環ガスRGとの混合、伝熱管への伝熱、付着水の蒸散などにより、原料供給部側から生成物排出部側に向けて漸次温度が低下されていることにより、例えば、バーナーにより生成した約800℃という高温の加熱ガスを用いても、無水石膏を生成することなく、良好な品質の半水石膏を製造することができる。

なお、加熱ガスHGの供給量(入熱)は、原料Rの供給速度、原料中の付着水の含水量から換算された付着水蒸発除去熱、結晶水蒸発及び逆水和熱に加えて、保有熱持ち出し、蒸発水蒸気持ち出し熱、排ガス持ち出し熱、放熱を考慮して適宜定めることにより、貯留部3に生成する生成物Pの温度を、任意の温度に設定することができる。

これにより、排出部側にバーナーなどにより高温に加熱された空気を供給する通常のロータリーキルンに比べて、反応装置内に供給される加熱ガスの温度が高くても、良好な品質の半水石膏を製造することができる。

図1及び図3に示す本発明に係る半水石膏の製造装置を用いて原料としての石膏粉(二水石膏:原料中に含まれる含水量(付着水含量):質量の10%)を160Kg/hの供給速度で連続的に供給しつつ半水石膏を製造したところ、約120Kg/hの質量の生成物Pが得られた。この生成物Pは、X線回折法により分析したところ、二水石膏及び無水石膏は検出されなかったので、実質的に100%の純度の半水石膏を製造することができた。

なお、このときの各部の温度及び諸元は次のとおりであった。

バーナー出口の加熱ガス温度:800℃

供給部側温風の温度:400℃

排出部付近の温風の温度:200℃

平均滞留時間:20分

反応装置本体の回転速度:12rpm

以上、この発明の実施の形態を図面により詳述してきたが、具体的な構成はこの実施の形態に限らず、この発明の要旨を逸脱しない範囲の設計の変更等があってもこの発明に含まれる。

供給部側温風の温度:400℃

排出部付近の温風の温度:200℃

平均滞留時間:20分

反応装置本体の回転速度:12rpm

以上、この発明の実施の形態を図面により詳述してきたが、具体的な構成はこの実施の形態に限らず、この発明の要旨を逸脱しない範囲の設計の変更等があってもこの発明に含まれる。

例えば、以上の実施例では、伝熱管は反応装置本体に固定されていたが、必ずしも反応装置本体に固定されずに配設されていてもよく、例えば、互いの回転方向を変更させたり、回転速度を変えるように構成してもよい。また、循環流量の調整は、バタフライ弁を用いずに、ブロア9aの排出量を制御して行うように構成してもよい。

また、本発明の好ましい態様で使用される伝熱管に要求される基本性能は、温風HWを供給部側に案内し、かつ、伝熱を利用して反応装置本体内の粉体Pに熱を供給するのが目的であるので、この目的を満たせば、伝熱管は円筒に限定されずに、例えば、楕円、その他の断面形状に変形されていてもよい。

また、熱効率を一層高めるために、筒状部材(伝熱管)10の長さを長くしたり、また、反応装置本体(横型筒状体)1の回転速度や傾斜角度を調整して滞留時間の調整を行ってもよい。

以上説明した半水石膏の製造装置及び製造方法によれば、二水石膏から半水石膏を熱効率よく、かつ、高品質で製造することができるので、一般的な二水石膏から半水石膏の製造方法に利用されるほか、建物建設、解体などにより建築廃材として大量に排出される石膏ボードなどの廃石膏製品を有用資源として回収する回収プラント用としての活躍が期待される。

原料として石膏ボードを用いる場合には、例えば、石膏ボードの廃材を粉砕した後、風圧及び/又は篩分別し、又はその他の除去方法により、予め原紙成分が除かれていることが好ましい。

HA:加熱ガス

HW:温風(加熱ガス)

RG:循環ガス

WG:排ガス

R:原料(粉体)

P:粉体

Pr:生成物(粉体)

1:反応装置本体(横型筒状体)

1a:一端

1b:他端

1c:内面

2:原料供給装置(供給部)

3:貯留部(排出部)

3a:排出口

4:バーナー

4a:加熱ガス供給管

5:シール部材

6:排出系

6a:ブロア

7:リフタ

8:排出系(ガス排出部)

9:循環系(ガス循環手段)

10:筒状部材(伝熱管)

10a:先端

10b:外表面

11:リフタ

11a:先端

12:凹所(滞留部)

13:突設板

14:支持ローラ

HW:温風(加熱ガス)

RG:循環ガス

WG:排ガス

R:原料(粉体)

P:粉体

Pr:生成物(粉体)

1:反応装置本体(横型筒状体)

1a:一端

1b:他端

1c:内面

2:原料供給装置(供給部)

3:貯留部(排出部)

3a:排出口

4:バーナー

4a:加熱ガス供給管

5:シール部材

6:排出系

6a:ブロア

7:リフタ

8:排出系(ガス排出部)

9:循環系(ガス循環手段)

10:筒状部材(伝熱管)

10a:先端

10b:外表面

11:リフタ

11a:先端

12:凹所(滞留部)

13:突設板

14:支持ローラ

Claims (4)

- 一端に原料を供給する供給部、他端に生成物を排出する排出部を備えた横型筒状体の内部を主反応装置とし、該横型筒状体を回転させながら供給された二水石膏を主体とする粉体を排出部に向けて移送しつつ外部から導入された加熱ガスにより加熱処理して半水石膏を主体とする粉体へ変換させる半水石膏の製造装置であって、

前記横型筒状体の供給部側の内部に向けて熱源としての加熱ガスを放出する加熱ガス供給部と、前記横型筒状体の排出部側から排ガスを排出するガス排出部と、該ガス排出部により排出された排ガスの一部を循環ガスとして前記加熱ガスと混合して循環するガス循環手段とを備えることを特徴とする半水石膏の製造装置。 - 前記加熱ガス供給部は、前記主反応装置を縦断して設けられた伝熱性材料により形成された筒状の伝熱管であり、該伝熱管には排出部側の外部から加熱ガスが導入され、伝熱管内を通過して供給部側近傍の前記横型筒状体内部に加熱ガスが放出されることを特徴とする請求項1に記載の半水石膏の製造装置。

- 前記横型筒状体には前記供給部より供給された粉体を前記伝熱管の外表面に向けて掻き上げる掻き上げ手段を備え、

前記伝熱管は前記横型筒状体とともに回転するとともに、該伝熱管の外表面には、前記掻き上げ手段により掻き上げられた粉体を一時的に滞留させる滞留部を備えていることを特徴とする請求項2に記載の半水石膏の製造装置。 - 一端に原料を供給する供給部、他端に生成物を排出する排出部を備えた横型筒状体の内部を主反応装置とし、該横型筒状体を回転させながら供給された二水石膏を主体とする粉体を排出部に向けて移送しつつ外部から導入された加熱ガスにより加熱処理して半水石膏を主体とする粉体へ変換させる半水石膏の製造方法であって、

加熱ガスを原料供給部側より導入するとともに、排出部から排出されるガスの一部を前記加熱ガスと混合して再循環することを特徴とする半水石膏の連続的製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005143700A JP2006321663A (ja) | 2005-05-17 | 2005-05-17 | 半水石膏の製造装置及び半水石膏の連続的製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005143700A JP2006321663A (ja) | 2005-05-17 | 2005-05-17 | 半水石膏の製造装置及び半水石膏の連続的製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2006321663A true JP2006321663A (ja) | 2006-11-30 |

Family

ID=37541602

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005143700A Pending JP2006321663A (ja) | 2005-05-17 | 2005-05-17 | 半水石膏の製造装置及び半水石膏の連続的製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2006321663A (ja) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007070138A (ja) * | 2005-09-05 | 2007-03-22 | Nikko Co Ltd | 廃石膏の加熱再生処理装置 |

| EP2254837A4 (en) * | 2008-02-19 | 2012-01-25 | United States Gypsum Co | METHOD AND APPARATUS FOR PRESSURE CALCINATION OF GYPSUM |

| CN108698925A (zh) * | 2016-02-02 | 2018-10-23 | 吉野石膏株式会社 | 熟石膏处理装置及熟石膏处理方法 |

| CN108751757A (zh) * | 2018-06-01 | 2018-11-06 | 潞城市泰山石膏建材有限公司 | 一种石膏煅烧节能减排方法 |

| CN111960699A (zh) * | 2020-08-27 | 2020-11-20 | 山东新大地环保建材有限公司 | 基于连续性的制作熟石膏装置和方法 |

| WO2021103736A1 (zh) * | 2019-11-25 | 2021-06-03 | 江苏一夫科技股份有限公司 | 一种ⅱ型无水石膏热耦合生产装置及方法 |

| CN116749329A (zh) * | 2023-06-28 | 2023-09-15 | 太原科技大学 | 连续生产α型半水石膏料浆的装置及方法 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS58115048A (ja) * | 1981-12-28 | 1983-07-08 | 日本セメント株式会社 | 焼せつこうの連続式製造装置 |

| JPS62216632A (ja) * | 1986-01-07 | 1987-09-24 | ビ−ピ−ビ−・インダストリイズ・パブリツク・リミテツド・コムパニ− | 焼成装置における改良 |

| JPH0256237A (ja) * | 1988-02-08 | 1990-02-26 | Bpb Ind Plc | ▲か▼焼方法及び装置の改良 |

| JPH101336A (ja) * | 1996-06-12 | 1998-01-06 | Kashimakita Kyodo Hatsuden Kk | 無水石膏微粉末の製造方法 |

| JP2004292251A (ja) * | 2003-03-27 | 2004-10-21 | Chubu Electric Power Co Inc | 無水及び半水石膏の製造方法及び装置 |

| JP2005104759A (ja) * | 2003-09-29 | 2005-04-21 | Ryoichi Nishishige | 廃石膏ボードの処理方法 |

-

2005

- 2005-05-17 JP JP2005143700A patent/JP2006321663A/ja active Pending

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS58115048A (ja) * | 1981-12-28 | 1983-07-08 | 日本セメント株式会社 | 焼せつこうの連続式製造装置 |

| JPS62216632A (ja) * | 1986-01-07 | 1987-09-24 | ビ−ピ−ビ−・インダストリイズ・パブリツク・リミテツド・コムパニ− | 焼成装置における改良 |

| JPH0256237A (ja) * | 1988-02-08 | 1990-02-26 | Bpb Ind Plc | ▲か▼焼方法及び装置の改良 |

| JPH101336A (ja) * | 1996-06-12 | 1998-01-06 | Kashimakita Kyodo Hatsuden Kk | 無水石膏微粉末の製造方法 |

| JP2004292251A (ja) * | 2003-03-27 | 2004-10-21 | Chubu Electric Power Co Inc | 無水及び半水石膏の製造方法及び装置 |

| JP2005104759A (ja) * | 2003-09-29 | 2005-04-21 | Ryoichi Nishishige | 廃石膏ボードの処理方法 |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007070138A (ja) * | 2005-09-05 | 2007-03-22 | Nikko Co Ltd | 廃石膏の加熱再生処理装置 |

| EP2254837A4 (en) * | 2008-02-19 | 2012-01-25 | United States Gypsum Co | METHOD AND APPARATUS FOR PRESSURE CALCINATION OF GYPSUM |

| CN108698925A (zh) * | 2016-02-02 | 2018-10-23 | 吉野石膏株式会社 | 熟石膏处理装置及熟石膏处理方法 |

| CN108698925B (zh) * | 2016-02-02 | 2021-06-15 | 吉野石膏株式会社 | 熟石膏处理装置及熟石膏处理方法 |

| CN108751757A (zh) * | 2018-06-01 | 2018-11-06 | 潞城市泰山石膏建材有限公司 | 一种石膏煅烧节能减排方法 |

| WO2021103736A1 (zh) * | 2019-11-25 | 2021-06-03 | 江苏一夫科技股份有限公司 | 一种ⅱ型无水石膏热耦合生产装置及方法 |

| CN111960699A (zh) * | 2020-08-27 | 2020-11-20 | 山东新大地环保建材有限公司 | 基于连续性的制作熟石膏装置和方法 |

| CN116749329A (zh) * | 2023-06-28 | 2023-09-15 | 太原科技大学 | 连续生产α型半水石膏料浆的装置及方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Moumin et al. | Solar treatment of cohesive particles in a directly irradiated rotary kiln | |

| CZ298767B6 (cs) | Způsob a zařízení pro spalování hořlavéhoodpadu během výroby cementářského slínku | |

| WO2014194568A1 (zh) | 窑法磷酸工艺中出回转窑高温渣球的综合利用方法及其工艺系统 | |

| JP2006321663A (ja) | 半水石膏の製造装置及び半水石膏の連続的製造方法 | |

| JPWO2017135250A1 (ja) | 焼石膏処理装置及び焼石膏処理方法 | |

| WO2024169440A1 (zh) | 一种煅烧设备和煅烧系统 | |

| JP4445148B2 (ja) | 汚泥の処理方法及び装置 | |

| WO2021079619A1 (ja) | 加熱処理装置 | |

| PT108290A (pt) | Método de produção de um clinquer de baixo teor de carbono | |

| CN1253689C (zh) | 制造石膏板的方法及实施该方法的装置 | |

| CN105481275A (zh) | 一种利用工业脱硫副产石膏生产建筑石膏的系统及方法 | |

| KR100818220B1 (ko) | 패각을 이용한 이온화 칼슘제 제조공법 | |

| JP5081379B2 (ja) | 廃石膏の加熱再生処理装置 | |

| US20080289364A1 (en) | Method and system for preheating glass batch or ingredient(s) | |

| JP2009190920A (ja) | 石膏再生装置およびロータリキルン炉 | |

| JP2003262470A (ja) | 加熱処理方法とその装置及び施設 | |

| CN110451831A (zh) | 建筑石膏粉煅烧工艺及装置 | |

| CN1189295C (zh) | 水合石膏板的方法及实施该方法的装置 | |

| JP2011147854A (ja) | 海生貝類の処理方法及びシステム | |

| JP2017166713A (ja) | フライアッシュの改質方法 | |

| JP3566917B2 (ja) | 原料処理装置及び原料処理方法 | |

| JP4573553B2 (ja) | 石膏の製造装置 | |

| JP2001220120A (ja) | 廃棄物からの活性炭製造方法及び製造装置 | |

| CN203187580U (zh) | 一种α+β混合型半水石膏粉制备设备 | |

| CN112902647A (zh) | 处理工业副产石膏用三轴高效预干燥装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080425 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20101013 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20101026 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20110412 |