JP2006068831A - 切削加工方法および切削加工工具 - Google Patents

切削加工方法および切削加工工具 Download PDFInfo

- Publication number

- JP2006068831A JP2006068831A JP2004251938A JP2004251938A JP2006068831A JP 2006068831 A JP2006068831 A JP 2006068831A JP 2004251938 A JP2004251938 A JP 2004251938A JP 2004251938 A JP2004251938 A JP 2004251938A JP 2006068831 A JP2006068831 A JP 2006068831A

- Authority

- JP

- Japan

- Prior art keywords

- cutting

- workpiece

- cutting member

- cutting edge

- edge

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 238000005520 cutting process Methods 0.000 title claims abstract description 399

- 238000000034 method Methods 0.000 title claims abstract description 33

- 238000012545 processing Methods 0.000 claims abstract description 7

- 239000002173 cutting fluid Substances 0.000 claims description 11

- 230000002093 peripheral effect Effects 0.000 claims description 6

- 238000003672 processing method Methods 0.000 claims description 2

- 238000003754 machining Methods 0.000 abstract description 9

- 230000000052 comparative effect Effects 0.000 description 28

- 230000003746 surface roughness Effects 0.000 description 14

- 230000000694 effects Effects 0.000 description 11

- 238000007514 turning Methods 0.000 description 7

- 238000001816 cooling Methods 0.000 description 6

- 238000000227 grinding Methods 0.000 description 6

- 230000007246 mechanism Effects 0.000 description 6

- 230000004048 modification Effects 0.000 description 5

- 238000012986 modification Methods 0.000 description 5

- 238000012546 transfer Methods 0.000 description 4

- 238000005299 abrasion Methods 0.000 description 3

- 239000003795 chemical substances by application Substances 0.000 description 3

- 239000010730 cutting oil Substances 0.000 description 3

- 238000010586 diagram Methods 0.000 description 3

- 238000005516 engineering process Methods 0.000 description 3

- 102200082816 rs34868397 Human genes 0.000 description 3

- 230000008859 change Effects 0.000 description 2

- 229910003460 diamond Inorganic materials 0.000 description 2

- 239000010432 diamond Substances 0.000 description 2

- 238000005553 drilling Methods 0.000 description 2

- 230000006872 improvement Effects 0.000 description 2

- 230000001050 lubricating effect Effects 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 238000003801 milling Methods 0.000 description 2

- CWYNVVGOOAEACU-UHFFFAOYSA-N Fe2+ Chemical compound [Fe+2] CWYNVVGOOAEACU-UHFFFAOYSA-N 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 229910052755 nonmetal Inorganic materials 0.000 description 1

- 239000003921 oil Substances 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 230000008569 process Effects 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 238000011160 research Methods 0.000 description 1

- 239000011435 rock Substances 0.000 description 1

- 235000019592 roughness Nutrition 0.000 description 1

- 102220259718 rs34120878 Human genes 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

Images

Landscapes

- Turning (AREA)

- Cutting Tools, Boring Holders, And Turrets (AREA)

Abstract

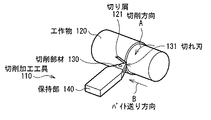

【解決手段】 保持部40により、切削部材30の切れ刃31を、矢印A方向(切削方向)に回転している工作物20に接触させつつ矢印B方向(バイト送り方向)に移動させて切削加工を行う。駆動部50の動力により、切削部材30を工作物20の回転方向に対して略垂直な平面内で矢印C方向に回転させる。切れ刃31の工作物20に対する接触位置が常に変化し、切削により上昇した切れ刃31の表面温度は、工作物20および切り屑21との接触位置から外れると急速に冷却される。切れ刃31の温度上昇が小さくなり、磨耗が抑制される。

【選択図】 図1

Description

陳 平、他1名,従動式ロータリー切削工具の難削材加工特性,「精密工学会誌57/10/1991」,p.1792−1796

(1)切削部材の回転が従動的であるため、切削速度が速くなると切削部材の回転速度も速くなってしまう。取り付け方にもよるが、例えば、切削速度が200m/minになると、切削部材の回転速度は100m/minにもなる。これは、切削部材として直径16mmの丸駒型チップを用いた場合、1分間当たり約2000回転という高速回転になる。そのため、高能率な切削を行うために切削速度を速くすると、切削により上昇した切れ刃温度の冷却期間が短くなり、摩耗量の減少への寄与は小さくなる。よって、工具寿命を十分に延ばすことはできなかった。また、大きな切削抵抗が作用し、かつ、高速回転する切削部材を支持する軸受け機構の製作が難しいという問題も生じていた。

(2)切削部材の回転が従動的であるため、切削部材を、回転軸に取り付けた状態の回転精度を修正できずに、取り付けた回転精度で切削加工を行うことになる。そのため、固定型切削加工に比較して、仕上げ面粗さが悪くなってしまっていた。

(3)切削部材は円形にする必要があり、形状が限られていた。

(A)連続した切れ刃を有する切削部材

(B)切削部材を支持し、切削部材の切れ刃を工作物に接触させる保持部

(C)切削部材を動力により切れ刃の連続方向に回転または揺動させる駆動部

(1)切れ刃の工作物に対する接触位置を常に変化させ、切削により上昇した切れ刃表面温度を急速に低下させることができる。よって、切れ刃すくい面や逃げ面の温度上昇を小さくし、切れ刃の磨耗を抑制すると共に高い加工精度を得ることができる。

(2)従来の切れ刃固定型と比べて、工作物を切削加工するための総切れ刃長さが長くなるので、連続切削加工時間を格段に増加させ、工具寿命を長くすると共に無駄な作業時間を削減することができる。

(3)切削部材を動力により回転または揺動させるようにしたので、切削部材を、切削部材と工作物との相対移動速度に対して独立した速度で回転または揺動させることが可能となる。よって、切削速度に応じて切削部材の回転速度を選定することにより、切削により上昇した切れ刃温度の冷却期間を制御することができる。また、高速切削の場合でも切削部材の回転速度を小さくすることが可能となるので、切削部材の回転・支持機構が容易に製作可能となる。

(4)切削部材を保持部に取り付けた状態で、例えば研削における砥石の形直しのようなことができる機構を付加することにより、切削部材の回転精度を高めることができ、切削加工開始より、高い精度の切削加工を行うことが可能となる。この点は、近年の超精密切削加工を行う場合に必須の事柄であり、本効果は極めて重要である。

(5)切削部材は円形に限られない。よって、丸駒型切削部材を用いた回転型切削加工のほか、例えば、円弧型切削部材を用いた揺動切削加工も可能となる。

(6)従動型切削加工方法と異なり、切削部材の取り付け角度は限定されない。特に、切削部材を、切削部材と工作物との相対移動方向に対して略垂直な平面内で回転または揺動させるようにすれば、同じバイト送り速度では、従動型の場合よりも仕上げ面粗さを小さくすることができる。また、(3)および(5)は、超精密切削加工で用いるダイヤモンドバイトのように、容易に製作可能な円弧状切れ刃を有する切削部材を用いる場合において極めて大きな効果を発揮する。

(7)また、特に、切削部材の切れ刃近傍に、切削油剤を収容するための凹部を設けるようにすれば、切削部材の回転または揺動により、切削油剤を効率的に切削点に到達させることができる。よって、切削油剤による冷却効果または潤滑効果を更に効果的に利用することができる。

(1)切れ刃31の工作物20に対する接触位置を常に変化させて切れ刃31の温度上昇を小さくし、磨耗を抑制すると共に高い加工精度を得ることができる。

(2)従来の切れ刃固定型と比べて、工作物20を切削加工するための総切れ刃長さが長くなるので、連続切削加工時間を格段に増加させ、工具寿命を長くすると共に無駄な作業時間を削減することができる。

(3)切削部材30を動力により回転させるようにしたので、切削部材30を、工作物20の回転速度すなわち切削速度に対して独立した速度で回転させることが可能となる。よって、切削速度に応じて切削部材30の回転速度を選定することにより、切削により上昇した切れ刃31の温度の冷却期間を制御することができる。また、高速切削の場合でも切削部材30の回転速度を小さくすることが可能となるので、回転する切削部材30を支持する保持部40が容易に製作可能となる。

(4)切削部材30を保持部40に取り付けた状態で、例えば研削における砥石の形直しのようなことができる機構を付加することにより、切削部材30の回転精度を高めることができ、切削加工開始より、高い精度の切削加工を行うことが可能となる。この点は、近年の超精密切削加工を行う場合に必須の事柄であり、本効果は極めて重要である。

(5)切削部材30は円形に限られない。よって、丸駒型切削部材を用いた回転型切削加工のほか、例えば、円弧型切削部材を用いた揺動切削加工も可能となる。

(6)切削部材30を、切削部材30と工作物20との相対移動方向すなわち工作物20の回転方向に対して略垂直な平面内で回転または揺動させるようにすれば、同じバイト送り速度では、従動型の場合よりも仕上げ面粗さを小さくすることができる。また、(3)および(5)は、超精密切削加工で用いるダイヤモンドバイトのように、容易に製作可能な円弧状切れ刃を有する切削部材を用いる場合において極めて大きな効果を発揮する。

図3は、本発明の変形例に係る切削加工工具の要部を表したものである。この切削加工工具は、切削部材30の上面の切れ刃31近傍に、切削油剤を収容するための凹部32を有することを除いては、第1の実施の形態と同様に構成されている。よって、対応する構成要素には同一の符号を付して説明する。

上記実施の形態で説明した切削加工工具10を製作した。その際、切削部材30を、直径が16mmであり、円周すなわち切れ刃31の長さが約50mmのP30よりなる丸型チップにより構成した。この切削加工工具10を用いて、S45Cよりなる工作物20を切削加工した。切削条件は、切削速度Vc:95m/min、切り込みtc:0.2mm、バイト送り量fpc:0.4mm/rev、乾式切削とした。また、切削部材30の一分間当たりの回転数は約37回転、切削部材30の外周回転速度は約1.9m/min、すなわち切削速度の50分の1という低速回転とした。

従来の切れ刃固定型の切削加工工具を用意した。その際、切削部材として、比較例1では実施例と同一の丸型チップを用い、比較例2では三角形チップを用いた。これら比較例1,2の切削加工工具を用いて、実施例と同一のS45Cよりなる工作物に対して、実施例と同一の切削条件でそれぞれ切削加工した。

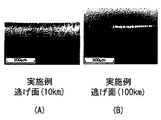

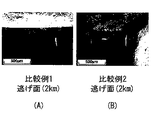

実施例および比較例1,2について、切れ刃の摩耗状況を調べた。その結果を、図4ないし図7に示す。なお、図4(A)および図4(B)は、実施例の切削距離Ll=10km,100kmにおける切れ刃すくい面の摩耗状況を示し、図5(A)および図5(B)は、実施例の切削距離Ll=10km,100kmにおける切れ刃逃げ面の摩耗状況をに示す。また、図6(A)は、比較例1の切削距離Ll=2kmにおける切れ刃すくい面の摩耗状況、図6(B)は、比較例2の切削距離Ll=2kmにおける切れ刃すくい面の摩耗状況、図7(A)は、比較例1の切削距離Ll=2kmにおける切れ刃逃げ面の摩耗状況、図7(B)は、比較例2の切削距離Ll=2kmにおける切れ刃逃げ面の摩耗状況をそれぞれ示す。

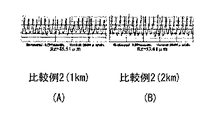

実施例および比較例1,2について、仕上げ面粗さを調べた。その結果を、図8ないし図10に示す。図8(A)ないし図8(G)は、実施例の切削距離10km,20km,30km,40km,50km,60kmおよび100kmにおける仕上げ面粗さをそれぞれ示す。また、図9(A)および図9(B)は、比較例1の切削距離1kmおよび2kmにおける仕上げ面粗さを示し、図10(A)および図10(B)は、比較例2の切削距離1kmおよび2kmにおける仕上げ面粗さを示す。

実施例および比較例1の結果から、寿命について考察した。その際、実施例では切削部材30の全円周長さを切れ刃31として使用しているのに対して、比較例1では切削部材の全円周長さの一部を用いて加工していることに着目した。比較例1では、切削部材と工作物との接触円弧長さは約1.8mmであり、使用した丸型チップの円周は約50mmであった。このことから、切れ刃の単位長さ当たりの寿命の比較が一つの課題であると考えられた。実施例では比較例1に対して、50mm/1.8mmで、約30倍の60km以上の寿命をもつことが必要になるところ、上述した切れ刃の摩耗状況の結果から分かるように、実施例では100kmを超えても寿命に達しないという結果が得られていた。これは、切削部材30を回転運動させることにより、切削部材30の上面周縁部分を全周に亘って切れ刃31として使用することができ、その分切削部材30の寿命を長くすることができたことに加えて、切れ刃31の摩耗そのものが、切削温度の減少により低下したものと考えられる。なお、従来の報告では、工作物材料は異なるが、従動型切削加工法において、工具寿命までの切削距離は10kmとされており、100kmを超えても寿命に至らない本実施例の優位性は明らかである。

Claims (12)

- 連続した切れ刃を有する切削部材を工作物に接触させると共に前記切削部材と前記工作物とを相対移動させ、かつ、前記切削部材を動力により前記切れ刃の連続方向に回転または揺動させる

ことを特徴とする切削加工方法。 - 前記切削部材を、前記切削部材と前記工作物との相対移動方向に対して略垂直な平面内で回転または揺動させる

ことを特徴とする請求項1記載の切削加工方法。 - 前記切削部材を、前記切削部材と前記工作物との相対移動速度に対して独立した速度で回転または揺動させる

ことを特徴とする請求項1記載の切削加工方法。 - 前記工作物を回転または平面移動させ、前記切削部材を、前記工作物の回転方向または平面移動方向に対して略垂直な平面内で回転または揺動させる

ことを特徴とする請求項1記載の切削加工方法。 - 前記切削部材を逆円錐台形状とし、上面周縁部分を前記切れ刃とする

ことを特徴とする請求項1記載の切削加工方法。 - 前記切削部材の前記切れ刃近傍に、切削油剤を収容するための凹部を設ける

ことを特徴とする請求項1記載の切削加工方法。 - 工作物に対する相対移動により前記工作物を切削加工するための切削加工工具であって、

連続した切れ刃を有する切削部材と、

前記切削部材を支持し、前記切削部材の切れ刃を前記工作物に接触させる保持部と、

前記切削部材を動力により前記切れ刃の連続方向に回転または揺動させる駆動部と

を備えたことを特徴とする切削加工工具。 - 前記切削部材を、前記切削部材と前記工作物との相対移動方向に対して略垂直な平面内で回転または揺動させる

ことを特徴とする請求項7記載の切削加工工具。 - 前記切削部材を、前記切削部材と前記工作物との相対移動速度に対して独立した速度で回転または揺動させる

ことを特徴とする請求項7記載の切削加工工具。 - 前記駆動部は、前記切削部材を、回転または平面移動する前記工作物の回転方向または平面移動方向に対して略垂直な平面内で回転または揺動させる

ことを特徴とする請求項7記載の切削加工工具。 - 前記切削部材は逆円錐台形状であり、上面周縁部分が前記切れ刃となっている

ことを特徴とする請求項7記載の切削加工工具。 - 前記切削部材は、前記切れ刃近傍に、切削油剤を収容するための凹部を有する

ことを特徴とする請求項7記載の切削加工工具。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004251938A JP2006068831A (ja) | 2004-08-31 | 2004-08-31 | 切削加工方法および切削加工工具 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004251938A JP2006068831A (ja) | 2004-08-31 | 2004-08-31 | 切削加工方法および切削加工工具 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006068831A true JP2006068831A (ja) | 2006-03-16 |

| JP2006068831A5 JP2006068831A5 (ja) | 2007-10-11 |

Family

ID=36149965

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004251938A Pending JP2006068831A (ja) | 2004-08-31 | 2004-08-31 | 切削加工方法および切削加工工具 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2006068831A (ja) |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009279665A (ja) * | 2008-05-19 | 2009-12-03 | Heiji Yasui | 丸駒チップを用いる切削加工方法 |

| JP2010094792A (ja) * | 2008-10-20 | 2010-04-30 | Jtekt Corp | 切削工具および切削加工方法 |

| JP2011000662A (ja) * | 2009-06-17 | 2011-01-06 | Mori Seiki Co Ltd | ワークの機械加工方法 |

| JP2011156644A (ja) * | 2010-02-03 | 2011-08-18 | Okuma Corp | 切削加工方法 |

| US10391560B2 (en) | 2014-06-27 | 2019-08-27 | Jtekt Corporation | Cutting device and cutting method |

| US10654113B2 (en) | 2017-01-20 | 2020-05-19 | Jtekt Corporation | Cutting method and cutting apparatus |

| CN112872822A (zh) * | 2021-02-26 | 2021-06-01 | 深圳裕丰华实业有限公司 | 一种切管打磨一体机 |

| JP7058103B2 (ja) | 2017-10-17 | 2022-04-21 | 株式会社北川鉄工所 | ワークの端面切削加工方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0691406A (ja) * | 1992-09-10 | 1994-04-05 | Nissan Motor Co Ltd | 切削工具 |

| JP2000024807A (ja) * | 1998-07-15 | 2000-01-25 | Mitsubishi Heavy Ind Ltd | 回転バイトのチップブレーカ |

-

2004

- 2004-08-31 JP JP2004251938A patent/JP2006068831A/ja active Pending

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0691406A (ja) * | 1992-09-10 | 1994-04-05 | Nissan Motor Co Ltd | 切削工具 |

| JP2000024807A (ja) * | 1998-07-15 | 2000-01-25 | Mitsubishi Heavy Ind Ltd | 回転バイトのチップブレーカ |

Cited By (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009279665A (ja) * | 2008-05-19 | 2009-12-03 | Heiji Yasui | 丸駒チップを用いる切削加工方法 |

| JP2010094792A (ja) * | 2008-10-20 | 2010-04-30 | Jtekt Corp | 切削工具および切削加工方法 |

| JP2011000662A (ja) * | 2009-06-17 | 2011-01-06 | Mori Seiki Co Ltd | ワークの機械加工方法 |

| JP2011156644A (ja) * | 2010-02-03 | 2011-08-18 | Okuma Corp | 切削加工方法 |

| US10391560B2 (en) | 2014-06-27 | 2019-08-27 | Jtekt Corporation | Cutting device and cutting method |

| US10919094B2 (en) | 2014-06-27 | 2021-02-16 | Jtekt Corporation | Cutting device and cutting method |

| US10654113B2 (en) | 2017-01-20 | 2020-05-19 | Jtekt Corporation | Cutting method and cutting apparatus |

| JP7058103B2 (ja) | 2017-10-17 | 2022-04-21 | 株式会社北川鉄工所 | ワークの端面切削加工方法 |

| CN112872822A (zh) * | 2021-02-26 | 2021-06-01 | 深圳裕丰华实业有限公司 | 一种切管打磨一体机 |

| CN112872822B (zh) * | 2021-02-26 | 2022-06-21 | 山东美鑫金属科技有限公司 | 一种切管打磨一体机 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5519616B2 (ja) | 回転切削用インサートアセンブリ及びその使用方法 | |

| JP2011506111A (ja) | 旋盤作業における切削インサート回転用アセンブリおよびそれに用いられるインサート | |

| JP2010115741A (ja) | 高硬度材料の切削加工方法および切削加工機械 | |

| CN102753304A (zh) | 滚子的制造方法 | |

| JP2010522096A (ja) | 旋削作業中に切削用インサートを回転させるための方法とアセンブリ及びそれに使用されるインサート | |

| CN105612017B (zh) | 具有主动磁体轴承的工具芯轴 | |

| JP2006068831A (ja) | 切削加工方法および切削加工工具 | |

| JP2010234484A (ja) | 内径加工工具 | |

| JP2010042488A (ja) | ワーク受け及びこれを備えた研削盤 | |

| JP2007307680A (ja) | 切削加工方法、光学素子及び金型 | |

| CN115156596A (zh) | 深孔钻削加工方法和深孔钻削用刀柄 | |

| JP2004001166A (ja) | 工作機械用スピンドルアセンブリー | |

| JP2019526456A (ja) | 被加工物の回転対称面を機械加工する方法および旋削装置 | |

| CN202356735U (zh) | 一种铰刀 | |

| CN102139387B (zh) | 切削加工方法 | |

| JP2023178291A (ja) | 多結晶質ダイヤモンドを使用してチタン合金を機械加工する方法 | |

| JP5399651B2 (ja) | 丸駒チップを用いる切削加工方法 | |

| EP3406401A1 (en) | Workpiece machining method, polishing-machine brush, and tool holder | |

| JP2012045693A (ja) | 工具振動装置 | |

| JPH09155617A (ja) | エンドミル状工具による繊維質有機材料、硬脆性無機材料、ガラス質無機材料の切削加工法 | |

| JP5568789B2 (ja) | 超耐熱合金の切削加工方法 | |

| CN219925657U (zh) | 绗磨刀具 | |

| CN206392907U (zh) | 专用组合刀具 | |

| CN113210647A (zh) | 一种新型倒锥孔镗削头 | |

| CN211465035U (zh) | 一种金刚石成型铰刀 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070828 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070828 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20071018 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20071018 |

|

| A977 | Report on retrieval |

Effective date: 20100122 Free format text: JAPANESE INTERMEDIATE CODE: A971007 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100914 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101112 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110118 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110316 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110324 |

|

| A02 | Decision of refusal |

Effective date: 20110518 Free format text: JAPANESE INTERMEDIATE CODE: A02 |