JP2005515895A - 高アスペクト比溶接部のための溶接速度を高める方法及び装置 - Google Patents

高アスペクト比溶接部のための溶接速度を高める方法及び装置 Download PDFInfo

- Publication number

- JP2005515895A JP2005515895A JP2003562457A JP2003562457A JP2005515895A JP 2005515895 A JP2005515895 A JP 2005515895A JP 2003562457 A JP2003562457 A JP 2003562457A JP 2003562457 A JP2003562457 A JP 2003562457A JP 2005515895 A JP2005515895 A JP 2005515895A

- Authority

- JP

- Japan

- Prior art keywords

- welding wire

- opening

- laser beam

- aspect ratio

- laser

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01D—NON-POSITIVE DISPLACEMENT MACHINES OR ENGINES, e.g. STEAM TURBINES

- F01D5/00—Blades; Blade-carrying members; Heating, heat-insulating, cooling or antivibration means on the blades or the members

- F01D5/005—Repairing methods or devices

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/20—Bonding

- B23K26/21—Bonding by welding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K1/00—Soldering, e.g. brazing, or unsoldering

- B23K1/0008—Soldering, e.g. brazing, or unsoldering specially adapted for particular articles or work

- B23K1/0018—Brazing of turbine parts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K1/00—Soldering, e.g. brazing, or unsoldering

- B23K1/005—Soldering by means of radiant energy

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/20—Bonding

- B23K26/21—Bonding by welding

- B23K26/211—Bonding by welding with interposition of special material to facilitate connection of the parts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/20—Bonding

- B23K26/21—Bonding by welding

- B23K26/24—Seam welding

- B23K26/26—Seam welding of rectilinear seams

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/34—Laser welding for purposes other than joining

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/34—Laser welding for purposes other than joining

- B23K26/342—Build-up welding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/60—Preliminary treatment

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23P—METAL-WORKING NOT OTHERWISE PROVIDED FOR; COMBINED OPERATIONS; UNIVERSAL MACHINE TOOLS

- B23P6/00—Restoring or reconditioning objects

- B23P6/002—Repairing turbine components, e.g. moving or stationary blades, rotors

- B23P6/005—Repairing turbine components, e.g. moving or stationary blades, rotors using only replacement pieces of a particular form

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2101/00—Articles made by soldering, welding or cutting

- B23K2101/001—Turbines

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05D—INDEXING SCHEME FOR ASPECTS RELATING TO NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES, GAS-TURBINES OR JET-PROPULSION PLANTS

- F05D2200/00—Mathematical features

- F05D2200/20—Special functions

- F05D2200/23—Logarithm

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05D—INDEXING SCHEME FOR ASPECTS RELATING TO NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES, GAS-TURBINES OR JET-PROPULSION PLANTS

- F05D2230/00—Manufacture

- F05D2230/20—Manufacture essentially without removing material

- F05D2230/23—Manufacture essentially without removing material by permanently joining parts together

- F05D2230/232—Manufacture essentially without removing material by permanently joining parts together by welding

- F05D2230/235—TIG or MIG welding

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05D—INDEXING SCHEME FOR ASPECTS RELATING TO NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES, GAS-TURBINES OR JET-PROPULSION PLANTS

- F05D2230/00—Manufacture

- F05D2230/80—Repairing, retrofitting or upgrading methods

Abstract

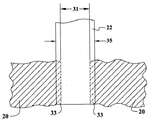

【解決手段】 本方法は、加工部品で画成される開口(29)の上方に溶接ワイヤの先端(27)を配置する段階を含む。先端は、開口(29)の幅を覆いかつ各加工部品(20,20)の一部を覆うように延在する。溶接ワイヤは予熱され、レーザビーム(18)を先端に当てることによって溶融される。先端がレーザビーム(18)の下方に位置した状態でレーザビーム(18)を開口(29)の長さに沿って前進させて、加工部品(20,20)間に高アスペクト比溶接部(37)を形成する。高アスペクト比溶接部(37)は、約2以上のアスペクト比を有する。溶接ワイヤ(22)が予熱されるので、溶接ワイヤ(22)を溶融するためにレーザビーム(18)に必要なエネルギー及び時間が低減される。

Description

12 レーザ

14 光ファイバケーブル

16 光ファイバ連結器

18 レーザビーム

20 基材

22 溶接ワイヤ

24 ワイヤ供給装置

26 ガイド

27 溶接ワイヤの先端

28 ガス供給源

29 開口

30 電源

32 駆動ホイール

34 並進テーブル

37 高アスペクト比溶接部

40 コントローラ

Claims (22)

- 第一の材料を含む第一の加工部品(20)を第二の材料を含む第二の加工部品(20)に溶接するために溶接ワイヤ(22)をレーザ処理する方法であって、

第一の加工部品と第二の加工部品とで画成される開口(29)の上方に溶接ワイヤの先端(27)を配置し、先端が、開口の幅(31)及び第一の加工部品の一部と第二の加工部品の一部とを覆うように延在させる段階と、

溶接ワイヤを予熱する段階と、

溶接ワイヤの先端にレーザビーム(18)を当てて溶接ワイヤを溶融する段階と、

溶接ワイヤの先端をレーザビームの下方に配置した状態で開口の長さに沿ってレーザビームを前進させて、第一及び第二の加工部品間に約2以上のアスペクト比を有する高アスペクト比溶接部(37)を形成する段階と、

を含んでなる方法。 - 前記溶融段階が、溶接ワイヤ(22)の先端(27)にレーザビーム(18)を当てることからなる、請求項1記載の方法。

- 開口(29)の長さに沿ってレーザビーム(18)を前進させる段階が、高アスペクト比溶接部(37)を形成するために1回だけ行われる、請求項1記載の方法。

- 溶接ワイヤ(22)の直径(35)が、開口(29)の幅(31)を開口幅の約10%超える、請求項3記載の方法。

- 溶接ワイヤ(22)の直径(35)が、開口(29)の幅(31)を開口幅の約15%超える、請求項4記載の方法。

- 前記アスペクト比が約3を超える、請求項3記載の方法。

- 前記アスペクト比が約4を超える、請求項6記載の方法。

- 溶接ワイヤ(22)を連続的に供給して開口(29)の上方に先端(27)を維持する段階と、

コンピュータアルゴリズムを使用するコントローラ(40)を用いて、前進と、連続供給と、レーザビーム(18)のエネルギー及び出力とを制御する段階と、

をさらに含む、請求項3記載の方法。 - 連続供給のための供給速度を選択し、前進速度を選択しかつレーザ出力を選択して、高アスペクト比溶接部(37)の平均幅(41)が、開口(29)の幅(31)の約1.5倍〜約3倍の範囲内になるように制御する段階をさらに含む、請求項8記載の方法。

- 供給速度の選択、前進速度の選択及びレーザ出力の選択によって、高アスペクト比溶接部(37)の平均幅(41)が開口(29)の幅(31)の約2倍〜約2.5倍の範囲内になるように制御する、請求項9記載の方法。

- 予熱段階で、溶接ワイヤ(22)を約500℃未満の温度に加熱する、請求項3記載の方法。

- 第一及び第二の材料が割れ感受性である、請求項3記載の方法。

- 第一の材料と第二の材料が同じ材料である、請求項12に記載の方法。

- 第一の材料と第二の材料とが異なる、請求項12記載の方法。

- 開口(29)を画成する加工部品の第一の加工部品(20)を第二の加工部品(20)にレーザ溶接するための装置(100)であって、

開口の幅を超える直径を有する溶接ワイヤ(22)と、

溶接ワイヤを連続的に供給するように構成されたワイヤ供給装置(24)と、

開口の幅及び第一の加工部品の一部と第二の加工部品の一部とを覆うように溶接ワイヤの先端(27)を開口の上方の位置に導くためのガイド(26)と、

溶接ワイヤの先端にレーザビーム(18)を当てて第一及び第二の加工部品間に約2以上のアスペクト比を有する高アスペクト比溶接部(37)を形成するように構成されたレーザ(12)と、

溶接ワイヤに電流を供給して溶接ワイヤを予熱するように構成された電源(30)と、

を備える装置(100)。 - レーザ(12)に連結されたロボットアーム(38)をさらに備え、ロボットアームが、レーザビーム(18)の照射方向を変更するように構成されている、請求項15記載の装置(100)。

- コンピュータアルゴリズムを使用するコントローラ(40)をさらに備え、コントローラが、ワイヤ供給装置(24)、レーザ(12)及びロボットアーム(38)を制御するように構成されている、請求項16記載の装置(100)。

- 溶接ワイヤ(22)の先端(27)がレーザビーム(18)の下方に位置した状態で開口(29)の長さに沿ってレーザビームを前進させて高アスペクト比溶接部(37)を形成するように、加工部品(20,20)を移動させるための並進手段(34)をさらに備える、請求項15に記載の装置(100)。

- コンピュータアルゴリズムを使用するコントローラ(40)をさらに備え、コントローラが、ワイヤ供給装置(24)、レーザ(12)及び並進手段(34)を制御するように構成されている、請求項18記載の装置(100)。

- コントローラ(40)が、ワイヤ供給装置(24)、レーザ(12)及び並進手段(34)を制御して、高アスペクト比溶接部(37)の平均幅(41)が開口(29)の幅(31)の約1.5倍〜約3倍の範囲内になるように制御するように構成されている、請求項19記載の装置(100)。

- 第一の割れ感受性材料を含む第一の加工部品(20)を第二の割れ感受性材料を含む第二の加工部品(20)に溶接するために溶接ワイヤ(22)をレーザ処理する方法であって、

第一の加工部品と第二の加工部品とで画成される開口(29)の上方にその直径(35)が開口の幅を開口の幅の約10%超える溶接ワイヤの先端(27)を配置し、先端が、開口の幅(31)及び第一の加工部品の一部と第二の加工部品の一部とを覆うように延在させる段階と、

溶接ワイヤを予熱する段階と、

溶接ワイヤの先端にレーザビーム(18)を当てて溶接ワイヤを溶融する段階と、

溶接ワイヤの先端をレーザビームの下方に配置した状態で開口の長さに沿ってレーザビームを1回だけ前進させて、第一及び第二の加工部品間に約2以上のアスペクト比を有する高アスペクト比溶接部(37)を形成する段階と、

を含む方法。 - 溶接ワイヤ(22)を連続的に供給して開口(29)の上方に先端(27)を維持する段階と、

コンピュータアルゴリズムを使用するコントローラ(40)を用いて、前進と、連続供給と、レーザビーム(18)のエネルギー及び出力とを制御する段階と、

連続供給のための供給速度を選択し、前進速度を選択しかつレーザ出力を選択して、高アスペクト比溶接部(37)の平均幅(41)が、開口(29)の幅(31)の約1.5倍〜約3倍の範囲内になるように制御する段階と、

をさらに含む、請求項21記載の方法。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US09/683,594 US6521861B2 (en) | 2000-02-07 | 2002-01-23 | Method and apparatus for increasing welding rate for high aspect ratio welds |

| PCT/US2003/002040 WO2003062605A1 (en) | 2002-01-23 | 2003-01-23 | Method and apparatus for increasing welding rates for high aspect ratio welds |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005515895A true JP2005515895A (ja) | 2005-06-02 |

| JP2005515895A5 JP2005515895A5 (ja) | 2006-03-09 |

Family

ID=27613749

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003562457A Pending JP2005515895A (ja) | 2002-01-23 | 2003-01-23 | 高アスペクト比溶接部のための溶接速度を高める方法及び装置 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US6521861B2 (ja) |

| EP (1) | EP1478827A1 (ja) |

| JP (1) | JP2005515895A (ja) |

| KR (1) | KR20040073591A (ja) |

| WO (1) | WO2003062605A1 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010172941A (ja) * | 2009-01-30 | 2010-08-12 | Hitachi Ltd | レーザ溶接装置 |

| JP2011041982A (ja) * | 2009-08-20 | 2011-03-03 | General Electric Co <Ge> | 第1及び第2のフィラー金属の二重レーザビーム溶接のシステム及び方法 |

Families Citing this family (48)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE10006852C5 (de) * | 2000-02-16 | 2004-08-26 | Anders, Michael, Dr.-Ing. | Verfahren und Vorrichtung zum Fügen von Werkstückteilen mittels eines Energiestrahls, insbesondere Laserstrahls |

| DE10328596A1 (de) * | 2003-06-25 | 2005-01-13 | Mtu Aero Engines Gmbh | Verfahren und Vorrichtung zum Laserschweißen von Bauteilen |

| FR2866990B1 (fr) * | 2004-02-27 | 2006-07-28 | Tyco Electronics France Sas | Grille de connexion a fusible integre, son procede de fabrication et systeme pour la mise en oeuvre de ce procede |

| US20050194367A1 (en) * | 2004-03-02 | 2005-09-08 | Fredrick William G.Jr. | System and method for remote controlled actuation of laser processing head |

| US7211763B2 (en) * | 2004-12-22 | 2007-05-01 | General Electric Company | Photon energy material processing using liquid core waveguide and a computer program for controlling the same |

| DE102005061452A1 (de) * | 2005-12-22 | 2007-07-05 | Volkswagen Ag | Fügen mittels Energiestrahl und Zusatzwerkstoff |

| DE102006021755A1 (de) * | 2006-05-10 | 2007-11-15 | Edag Engineering + Design Ag | Energiestrahl-Löten oder -Schweißen von Bauteilen |

| EP1880791A1 (en) * | 2006-07-21 | 2008-01-23 | Aleris Aluminum Koblenz GmbH | Process and apparatus for laser joining two components through the use of a laminar inert gas flow coaxial to a metal filler wire |

| US7851984B2 (en) * | 2006-08-08 | 2010-12-14 | Federal-Mogul World Wide, Inc. | Ignition device having a reflowed firing tip and method of construction |

| KR100833640B1 (ko) * | 2007-03-05 | 2008-05-30 | 한국과학기술원 | 레이저를 이용한 마이크로 전기 배선 접합 장치 및 그 접합방법 |

| US8071907B2 (en) * | 2007-05-12 | 2011-12-06 | Honeywell International Inc. | Button attachment method for saw torque sensor |

| US8699667B2 (en) * | 2007-10-02 | 2014-04-15 | General Electric Company | Apparatus for x-ray generation and method of making same |

| US20090188894A1 (en) * | 2008-01-28 | 2009-07-30 | Honeywell International Inc. | Welding guide nozzle including nozzle tip for precision weld wire positioning |

| US8653417B2 (en) * | 2009-01-13 | 2014-02-18 | Lincoln Global, Inc. | Method and system to start and use a combination filler wire feed and high intensity energy source |

| US10086461B2 (en) | 2009-01-13 | 2018-10-02 | Lincoln Global, Inc. | Method and system to start and use combination filler wire feed and high intensity energy source for welding |

| US9085041B2 (en) | 2009-01-13 | 2015-07-21 | Lincoln Global, Inc. | Method and system to start and use combination filler wire feed and high intensity energy source for welding |

| US20130092667A1 (en) * | 2009-01-13 | 2013-04-18 | Lincoln Global, Inc. | Method and System to Start and Use Combination Filler Wire Feed and High Intensity Energy Source for Welding |

| US9352416B2 (en) * | 2009-11-03 | 2016-05-31 | The Secretary, Department Of Atomic Energy, Govt. Of India | Niobium based superconducting radio frequency(SCRF) cavities comprising niobium components joined by laser welding, method and apparatus for manufacturing such cavities |

| US8895886B2 (en) * | 2011-03-15 | 2014-11-25 | General Electric Company | Cladding application method and apparatus using hybrid laser process |

| EP2591872A1 (de) * | 2011-11-11 | 2013-05-15 | Siemens Aktiengesellschaft | Umschmelzverfahren und anschließendes Auffüllen und Bauteil |

| US20140008328A1 (en) * | 2012-07-06 | 2014-01-09 | Lincoln Global, Inc. | System and method for forming a joint with a hot wire |

| US9687929B2 (en) * | 2012-07-06 | 2017-06-27 | Lincoln Global, Inc. | Method and system of using consumable with weld puddle |

| US10105780B2 (en) | 2012-07-06 | 2018-10-23 | Lincoln Global, Inc. | Method and system of using a consumable and a heat source with a weld puddle |

| US20140034621A1 (en) * | 2012-08-03 | 2014-02-06 | Lincoln Global, Inc. | Method and system of hot wire joint design for out-of-position welding |

| US20140042138A1 (en) * | 2012-08-10 | 2014-02-13 | Lincoln Global, Inc. | Hot-wire welding power supply |

| WO2014024036A1 (en) * | 2012-08-10 | 2014-02-13 | Lincoln Global, Inc. | Hot-wire welding power supply |

| KR20150086550A (ko) * | 2012-12-06 | 2015-07-28 | 링컨 글로벌, 인크. | 용접을 위한 조합된 필러 와이어 공급 장치와 고강도 에너지원을 기동 및 사용하기 위한 방법 및 시스템 |

| WO2014094882A1 (en) * | 2012-12-21 | 2014-06-26 | European Space Agency | Additive manufacturing method using focused light heating source |

| US20140263193A1 (en) * | 2013-03-15 | 2014-09-18 | Lincoln Global, Inc. | Consumable and method and system to utilize consumable in a hot-wire system |

| US9067278B2 (en) | 2013-03-29 | 2015-06-30 | Photon Automation, Inc. | Pulse spread laser |

| US9498838B2 (en) | 2013-07-24 | 2016-11-22 | Lincoln Global, Inc. | System and method of controlling heat input in tandem hot-wire applications |

| WO2015107664A1 (ja) * | 2014-01-17 | 2015-07-23 | 株式会社日立製作所 | レーザ溶接方法及び溶接継手 |

| US10464168B2 (en) | 2014-01-24 | 2019-11-05 | Lincoln Global, Inc. | Method and system for additive manufacturing using high energy source and hot-wire |

| US9808886B2 (en) * | 2014-01-24 | 2017-11-07 | Lincoln Global, Inc. | Method and system for additive manufacturing using high energy source and hot-wire |

| JP2015202594A (ja) * | 2014-04-11 | 2015-11-16 | セイコーエプソン株式会社 | 造形装置、造形方法 |

| FR3027393B1 (fr) * | 2014-10-17 | 2016-10-07 | Renault Sa | Procede et dispositif de diagnostic de la qualite d'un cordon de soudure laser |

| DE102015008919A1 (de) * | 2015-07-15 | 2017-01-19 | Evobeam GmbH | Verfahren zur additiven Herstellung von metallischen Bauteilen |

| GB201515386D0 (en) * | 2015-08-28 | 2015-10-14 | Materials Solutions Ltd | Additive manufacturing |

| US10058956B2 (en) * | 2015-11-17 | 2018-08-28 | Illinois Tool Works Inc. | Metalworking wire feeder system with force control operation |

| US10173288B2 (en) * | 2015-11-17 | 2019-01-08 | Illinois Tool Works Inc. | Metalworking system with force controlled wire feed start operation |

| EP3265263B1 (de) * | 2016-02-23 | 2018-12-12 | Fronius International GmbH | Schweissvorrichtung mit einer laservorwärmeinrichtung für zusatzdraht |

| US11027362B2 (en) | 2017-12-19 | 2021-06-08 | Lincoln Global, Inc. | Systems and methods providing location feedback for additive manufacturing |

| CN109514068B (zh) * | 2018-10-31 | 2022-01-14 | 南京理工大学 | 基于电子束热丝熔丝增材制造的装置 |

| FR3092509B1 (fr) * | 2019-02-13 | 2022-03-04 | Safran Aircraft Engines | Dispositif d’impression tridimensionnelle |

| JP7325194B2 (ja) * | 2019-02-19 | 2023-08-14 | 三菱重工業株式会社 | 溶接物製造方法、溶接物製造システム及び溶接物 |

| CN111299837A (zh) * | 2019-11-27 | 2020-06-19 | 北京工业大学 | 一种基于丝材热导焊的高效激光增材制造方法 |

| CN111331310B (zh) * | 2019-12-05 | 2021-11-30 | 中国船舶重工集团公司第七二五研究所 | 筒壁上具有大开口的薄壁筒体钛合金铸件的缺陷修复方法 |

| EP3892414A1 (de) * | 2020-04-06 | 2021-10-13 | Bystronic Laser AG | Laserbearbeitungsmaschine |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH04157078A (ja) * | 1990-10-16 | 1992-05-29 | Mitsubishi Heavy Ind Ltd | レーザー溶接方法 |

| JPH04157079A (ja) * | 1990-10-16 | 1992-05-29 | Mitsubishi Heavy Ind Ltd | レーザー溶接方法 |

| JP2000005888A (ja) * | 1998-06-24 | 2000-01-11 | Toyota Motor Corp | レーザ突合せ溶接方法 |

| WO2000015382A1 (en) * | 1998-09-15 | 2000-03-23 | Chromalloy Gas Turbine Corporation | Laser welding superalloy articles |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3555239A (en) * | 1966-11-16 | 1971-01-12 | William J Kerth | Welding machine with digital pulse control |

| JPS58119481A (ja) * | 1982-01-08 | 1983-07-15 | Kawasaki Steel Corp | レ−ザ溶接方法 |

| EP0129962B1 (en) | 1983-04-20 | 1989-07-12 | British Shipbuilders | Laser-beamwelding |

| JPS61232080A (ja) * | 1985-04-09 | 1986-10-16 | Nippon Kokan Kk <Nkk> | レ−ザ溶接方法 |

| US4580026A (en) * | 1985-06-05 | 1986-04-01 | Westinghouse Electric Corp. | Method and apparatus for controlling the temperature of continuously fed wires |

| US4737612A (en) | 1987-02-04 | 1988-04-12 | Westinghouse Electric Corp. | Method of welding |

| US4803334A (en) * | 1987-11-16 | 1989-02-07 | Westinghouse Electric Corp. | Method for laser beam welding metal matrix composite components |

| DE3905684A1 (de) | 1989-02-24 | 1990-08-30 | Ulrich Prof Dr Ing Draugelates | Auftragschweissverfahren |

| DE3928092A1 (de) | 1989-08-25 | 1991-02-28 | Mordike Barry Leslie | Verfahren zum beschichten von bauteiloberflaechen mit laserstrahlen |

| JP2945294B2 (ja) * | 1995-02-15 | 1999-09-06 | 川崎製鉄株式会社 | 高炭素鋼鋼帯のレーザ溶接方法 |

| US5914059A (en) | 1995-05-01 | 1999-06-22 | United Technologies Corporation | Method of repairing metallic articles by energy beam deposition with reduced power density |

| US5889254A (en) | 1995-11-22 | 1999-03-30 | General Electric Company | Method and apparatus for Nd: YAG hardsurfacing |

| US5793009A (en) * | 1996-06-20 | 1998-08-11 | General Electric Company | Apparatus for joining metal components using broad, thin filler nozzle |

| US5958261A (en) * | 1997-07-17 | 1999-09-28 | General Electric Company | Apparatus for welding with preheated filler material |

| JP2001090502A (ja) * | 1999-09-24 | 2001-04-03 | Toshiba Corp | ガスタービン翼の製造方法 |

| KR20010078305A (ko) * | 2000-02-07 | 2001-08-20 | 제이 엘. 차스킨, 버나드 스나이더, 아더엠. 킹 | 클래딩 또는 용접 속도를 증가시키는 방법 및 장치 |

-

2002

- 2002-01-23 US US09/683,594 patent/US6521861B2/en not_active Expired - Fee Related

-

2003

- 2003-01-23 KR KR10-2004-7011479A patent/KR20040073591A/ko active IP Right Grant

- 2003-01-23 JP JP2003562457A patent/JP2005515895A/ja active Pending

- 2003-01-23 EP EP03732071A patent/EP1478827A1/en not_active Withdrawn

- 2003-01-23 WO PCT/US2003/002040 patent/WO2003062605A1/en active Application Filing

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH04157078A (ja) * | 1990-10-16 | 1992-05-29 | Mitsubishi Heavy Ind Ltd | レーザー溶接方法 |

| JPH04157079A (ja) * | 1990-10-16 | 1992-05-29 | Mitsubishi Heavy Ind Ltd | レーザー溶接方法 |

| JP2000005888A (ja) * | 1998-06-24 | 2000-01-11 | Toyota Motor Corp | レーザ突合せ溶接方法 |

| WO2000015382A1 (en) * | 1998-09-15 | 2000-03-23 | Chromalloy Gas Turbine Corporation | Laser welding superalloy articles |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010172941A (ja) * | 2009-01-30 | 2010-08-12 | Hitachi Ltd | レーザ溶接装置 |

| JP2011041982A (ja) * | 2009-08-20 | 2011-03-03 | General Electric Co <Ge> | 第1及び第2のフィラー金属の二重レーザビーム溶接のシステム及び方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP1478827A1 (en) | 2004-11-24 |

| US6521861B2 (en) | 2003-02-18 |

| WO2003062605A1 (en) | 2003-07-31 |

| KR20040073591A (ko) | 2004-08-19 |

| US20020117485A1 (en) | 2002-08-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US6521861B2 (en) | Method and apparatus for increasing welding rate for high aspect ratio welds | |

| JP7392022B2 (ja) | 電子パッケージング、自動車用電気機器、バッテリ、及び他の構成要素の可視レーザー溶接 | |

| EP2744619B1 (en) | Method to start and use combination filler wire feed and high intensity energy source for welding | |

| US10888944B2 (en) | Method and system of using consumable with weld puddle | |

| US9718147B2 (en) | Method and system to start and use combination filler wire feed and high intensity energy source for root pass welding of the inner diameter of clad pipe | |

| US9782850B2 (en) | Method and system to start and use combination filler wire feed and high intensity energy source for welding | |

| JP6404360B2 (ja) | Ac溶接波形を使用して溶接するシステム及び方法並びに亜鉛めっき加工物の溶接を改善する強化された消耗材料 | |

| JP3762676B2 (ja) | ワークの溶接方法 | |

| KR102093528B1 (ko) | 용접을 위해 필러 와이어 공급과 아크 생성 소스를 결합해서 시작하고 사용하기 위한 방법 및 시스템 | |

| US20130092667A1 (en) | Method and System to Start and Use Combination Filler Wire Feed and High Intensity Energy Source for Welding | |

| US20130327749A1 (en) | Method and system to start and use combination filler wire feed and high intensity energy source for welding aluminum to steel | |

| JP2009500177A (ja) | レーザ・抵抗ハイブリッド溶接のシステムおよび方法 | |

| JP2008114290A (ja) | 高温電子ビーム溶接 | |

| US20060261045A1 (en) | Multi-heat source laser brazing system and method | |

| WO2014087227A1 (en) | Method and system to start and use combination filler wire feed and high intensity energy source for welding | |

| JP5812527B2 (ja) | ホットワイヤレーザ溶接方法と装置 | |

| KR100530718B1 (ko) | 피복된 금속판재의 피막제거장치 및 이를 이용한 용접방법 | |

| EP1127651A1 (en) | Method and apparatus for increasing cladding or welding rates | |

| JP3767359B2 (ja) | 突合わせ溶接方法及び溶接結合薄鋼板 | |

| JP4113359B2 (ja) | アルミニウム溶接部に形成された窪み部の処理方法 | |

| WO2015022569A2 (en) | Method and system to start and use combination filler wire feed and high intensity energy source for welding aluminium to steel | |

| JP2023173547A (ja) | レーザアークハイブリッド溶接装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060119 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060119 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080715 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20081015 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20081022 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090331 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20090630 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20090630 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20090630 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20090707 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20090730 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20090806 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20090828 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20090904 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090929 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20091222 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20100319 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20100329 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20100422 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20100430 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20100521 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20100528 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20101116 |