JP2005329397A - 分離方法および分離装置 - Google Patents

分離方法および分離装置 Download PDFInfo

- Publication number

- JP2005329397A JP2005329397A JP2005007775A JP2005007775A JP2005329397A JP 2005329397 A JP2005329397 A JP 2005329397A JP 2005007775 A JP2005007775 A JP 2005007775A JP 2005007775 A JP2005007775 A JP 2005007775A JP 2005329397 A JP2005329397 A JP 2005329397A

- Authority

- JP

- Japan

- Prior art keywords

- separation

- tank

- liquid

- treated

- diameter

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02W—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO WASTEWATER TREATMENT OR WASTE MANAGEMENT

- Y02W10/00—Technologies for wastewater treatment

- Y02W10/10—Biological treatment of water, waste water, or sewage

Abstract

【解決手段】 直径が0.3〜500μmの超微細気泡を被処理液に導入し、被処理液中の固形物や溶解性有機物を超微細気泡に付着させて浮上分離する分離方法は、簡単に、かつ迅速、効率的に、清澄液を得ることができる。また、分離槽と、直径が0.3〜500μmの超微細気泡を発生させる超微細気泡発生装置とを有する分離装置は、簡便な構成で、効率的に清澄液を得ることができる。さらに、本分離装置に膜濾過装置を設置することによって、安定した膜濾過を長期間行うことができる。

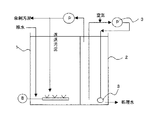

【選択図】 図1

Description

原水は、好気槽1において曝気され、活性汚泥によって生物処理される。そして、分離槽2において、直径が0.3〜500μmの超微細気泡を活性汚泥と接触させる。

本発明における超微細気泡の直径は、0.3〜500μmの範囲である必要がある。これは、直径が0.3μm未満であると、気泡上昇速度が著しく小さくなることに伴い、固形物や溶解性有機物に気泡が付着してもその浮上速度が著しく小さくなり、浮上分離による濃縮効果が低下する傾向にあるためである。好ましくは、10μm以上であり、より好ましくは50μm以上である。また、直径が500μmを超えると、気泡上昇速度が早くなりすぎるために、固形物や溶解性有機物に気泡が付着しにくくなり、浮上分離による濃縮効果が低下する傾向にあるためである。好ましくは400μm以下であり、より好ましくは300μm以下である。

(1)超音波を当てて、局部的高エネルギー状態によるキャビテーションを利用して超微細気泡を発生させる方法。

(2)水流に気体を導入し、せん断力を与えることによって気液を混合しながら気泡を超微細化する方法。

(3)エジェクターまたはオリフィスにより、正・負圧の関係を利用して超微細気泡を発生させる方法。

ここで使用する気体は特に限定はされず、例えば空気を用いることができる。その他、酸素ガスや窒素ガスを用いることもできる。また、超微細気泡は連続的に発生させてもよいし、間欠的に発生させてもよい。

なお、微細な空孔を有する焼結体や膜等を液体中に浸漬させ、気体を送気した場合、空孔をいくら細かくしても、本発明に使用するような超微細気泡を発生させることは困難である。

(1)超微細気泡の気泡径を高速ビデオカメラで撮影して測定する。

(2)最下部の気泡が表面まで上昇する時間を測定して終末速度を計算する。さらに、ストークスの法則を用いて終末速度と気泡径の関係グラフを作成し、測定した終末速度とグラフから気泡径を読み取る。

なお、これらの測定は、超微細気泡を発生させた後、静止流体になってから行う。また、これらの測定方法は、例えば活性汚泥のように、不透明な被処理液には適応することができない。従って、被処理液が不透明である場合は、超微細気泡発生装置の運転条件を同じにして、水中で超微細気泡を発生させて超微細気泡の直径を測定し、この測定値と同じ直径の超微細気泡が、被処置液中でも発生しているとみなす。

被処理液は、分離槽2の上部からを流入させてもよいし、分離槽2の側部に開口部を設けて被処理水を流入させてもよい。

図1に示すように、好気槽1と、分離槽2を有する装置を用いて、産業排水を原水とする排水の処理を、活性汚泥を用いて60日間実施した。この間の水温は、13〜20℃であった。

好気槽1のサイズ等は以下のように構成した。

(1)好気槽1の容量(サイズ)

0.672m3(L80cm×W60cm×H180cm、水深140

cm)

(2)処理水量: 1.0m3/日

(3)余剰汚泥引抜き量:0.030m3/日

(4)分離槽2から好気槽1への返送量:0.12m3/日

(5)曝気量:0.10Nm3/hr

(1)分離槽の容量(サイズ)

0.223m3(L53cm×W30cm×H140cm)

(2)超微細気泡発生装置:

ポンプ:非自給式ポンプ(IWAYA PUMP:型式 WPS−441、

吐出圧:0.35MPa、吐出水量:21L/分)

超微細気泡発生機器:ポンプの出側に接続(有限会社バブルタンク社製:

型式 BT−50)。

形成される気泡径:50〜300μm

(1)COD

セントラル科学株式会社製の多目的迅速水質分析計Model:DR/2500型および測定キットを用いて測定した。

(2)固形物(MLSS)濃度

遠心分離法を用いて測定した。すなわち、汚泥試料適量を沈殿管にとり、5000rpmで5分間遠心分離を行い、上澄液を捨てて、沈殿管に水を加え、攪拌し、再び同様に遠心分離し、上澄液を捨て、この沈殿物を蒸発皿に洗い入れ、110℃で2時間乾燥し、質量を測定し、以下の計算式によって算出した。

固形物濃度(mg/L)=汚泥の乾燥質量(mg)/試料量(L)

(3)気泡径

超微細気泡を発生させ、十分に静止流体になったことを確認してから、最下部の気泡が表面まで上昇する時間を測定して終末速度を計算した。一方、ストークスの法則を用いて終末速度と気泡径の関係グラフを作成し、測定した終末速度とグラフから気泡径を読み取った。

(1)発生した気泡の直径は、50〜300μmであった。

(2)処理水の固形分濃度は30mg/L以下と安定していた。

(3)好気槽1内のMLSS濃度は4000〜4500mg/Lを維持していた。

(4)処理水のCOD除去率は82〜86%と安定していた。

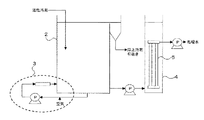

図2に示すように、膜濾過装置5(透過流束:0.8m3/m2/日、膜孔径:0.2μm)を分離槽2に設置して、濾過により処理水を引き抜いた以外は、実施例1と同様に活性汚泥処理を実施したところ、

(1)処理水の固形分濃度は1mg/L以下と安定していた。

(2)好気槽1内のMLSS濃度は4000〜4500mg/Lを維持していた。

(3)処理水のCOD除去率は82〜86%と安定していた。

(4)膜濾過装置5の膜間差圧は、運転期間を通して5KPaで安定して推移した。

図3に示すように、分離槽2と、膜濾過槽4を有する装置を用いて、産業排水を原水とする活性汚泥の処理を60日間実施した。この間の水温は、8〜13℃であった。

分離槽4のサイズ等は以下のように構成した。

(1)分離槽4の容量(サイズ)

0.672m3(L80cm×W60cm×H180cm、水深140

cm)

(2)活性汚泥供給速度:3.5m3/日

(3)浮上汚泥引抜き量:1.0m3/日

(4)清澄液引抜き量:2.5m3/日

(5)微細気泡発生装置:

・ポンプ(3台):非自給式ポンプ(東芝株式会社製:型式 OMC−25

−6)、吐出圧:0.4MPa、吐出水量:50L/分

・超微細気泡発生ミキサ−(各ポンプの出側に接続):西華産業株式会社製、

型式 MX−F10)、空気供給量:3.5L/分、気泡径:50〜30

0μm

(1)膜濾過槽4の容量(サイズ)

0.223m3(L53cm×W30cm×H140cm)

(2)膜透過流束:0.8m3/m2/日

(3)膜孔径:0.2μm

多糖類サンプルは、透析膜(Spectrum Laboratories社製、Spectra/Por Membrane 、Type Anisotropic 分画分子量2000)10cmに各サンプル10ml充填し、攪拌機で攪拌している純水5Lに浸漬し、3時間透析をして低分子量の糖を除いたものをサンプルとした。

なお、活性汚泥上澄水は活性汚泥を12000rpm、20分間遠心分離後の上澄みを活性汚泥上澄水とした。

(1)10mlのねじ口試験管に希釈した原水1mlを取り、5(質量/容量%)フェノール溶液1mlを加えて10秒間よく混和する。

(2)反応管にピペットなどを用いて特級濃硫酸5mlを速やかに加え、10秒間よく混和する。

(3)10分後、再度10秒間よく混和し、室温(20〜30℃)に30分間放置後、490nmの吸光度測定する。

(4)ブランクとして、原水の代わりに超純水を用いて、(2)および(3)の操作を行う。

(5)グルコースを標準液として予め作成した検量線から糖濃度を読み取る。

蛋白質サンプルは、透析膜(Spectrum Laboratories社製、Spectra/Por Membrane 、Type Anisotropic 分画分子量2000)10cmに各サンプル10ml充填し、攪拌機で攪拌している純水5Lに浸漬し、3時間透析をして低分子量のタンパク(含むアミノ酸)を除いたものをサンプルとした。

蛋白質濃度は、ピアス社製のプロテインアッセイ試薬キットを用いて測定し、アルブミンを標準液として予め作成した検量線からタンパク濃度を読み取った。

(1)発生した気泡の直径は、50〜300μmであった。

(2)分離槽2から引抜いた清澄液の固形分濃度は、50mg/L以下と安定していた。

(3)分離槽2から引抜いた清澄液の蛋白質濃度は、10mg/L以下と安定していた。

(4)分離槽2から引抜いた清澄液の多糖類濃度は、20mg/L以下と安定していた。

(5)膜濾過装置5の膜間差圧は、運転期間を通して5KPaで安定して推移した。

超微細気泡発生装置の代わりに、分離槽1の下部にゴム製円盤型散気装置(株式会社 美鈴工業社製、MD−235、発生する気泡径:1〜3mm)を設置し、0.05Nm3/hrの流量で曝気した以外は、実施例1と同様に活性汚泥処理を実施したところ、固液分離されずに初期から固形分濃度3800ppmの処理水が流出し、3日間で活性汚泥装置内MLSSが500ppmまで減少したので処理を停止した。

超微細気泡発生装置の代わりに、分離槽1の下部にゴム製円盤型散気装置(株式会社 美鈴工業社製、MD−235、発生する気泡径:1〜3mm)を設置し、0.05Nm3/hrの流量で曝気した以外は、実施例2と同様に活性汚泥処理を実施したところ、膜濾過装置5の膜間差圧は急激に上昇し、運転開始10日目に30KPaを超え、濾過不能となったので処理を中止した。

超微細気泡発生装置の代わりに、気泡供給槽に三菱円盤型ディフューザー(三菱化工機株式会社製、超微細気泡散気装置、発生する気泡径:1mm前後)を設置し、8.0Nm3/hrの流量で曝気した以外は、実施例3と同様に活性汚泥処理を実施したところ、

(1)分離槽2から引抜いた清澄液の固形分濃度は、2500〜3000mg/Lであった。

(2)分離槽2から引抜いた清澄液の蛋白質濃度は、80〜90mg/Lであった。

(3)分離槽2から引抜いた清澄液の多糖類濃度は、55〜80mg/Lであった。

(4)膜濾過装置5の膜間差圧は急激に上昇し、運転開始10日目に30KPaを超え、濾過不能となったので処理を中止した。

2 分離槽

3 超微細気泡発生装置

4 膜濾過槽

5 膜濾過装置

Claims (4)

- 直径が0.3〜500μmの超微細気泡を被処理液に導入し、超微細気泡に固形物を付着させて浮上分離する分離方法。

- 直径が0.3〜500μmの超微細気泡を被処理液に導入し、超微細気泡に溶解性有機物を付着させて浮上分離する分離方法。

- 分離槽と、直径が0.3〜500μmの超微細気泡を発生させる超微細気泡発生装置とを有する分離装置。

- さらに、膜濾過装置を有する、請求項3記載の分離装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005007775A JP2005329397A (ja) | 2004-04-23 | 2005-01-14 | 分離方法および分離装置 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004128451 | 2004-04-23 | ||

| JP2005007775A JP2005329397A (ja) | 2004-04-23 | 2005-01-14 | 分離方法および分離装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005329397A true JP2005329397A (ja) | 2005-12-02 |

| JP2005329397A5 JP2005329397A5 (ja) | 2008-02-21 |

Family

ID=35484389

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005007775A Pending JP2005329397A (ja) | 2004-04-23 | 2005-01-14 | 分離方法および分離装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005329397A (ja) |

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007190488A (ja) * | 2006-01-19 | 2007-08-02 | Mitsubishi Rayon Eng Co Ltd | 膜分離活性汚泥処理装置 |

| JP2007245001A (ja) * | 2006-03-16 | 2007-09-27 | Ngk Insulators Ltd | 浄水処理方法 |

| JP2008221163A (ja) * | 2007-03-14 | 2008-09-25 | Toshiba Corp | 排水処理システム |

| JP5399065B2 (ja) * | 2006-02-23 | 2014-01-29 | 旭化成ケミカルズ株式会社 | 廃水の処理方法 |

| JP2015000370A (ja) * | 2013-06-14 | 2015-01-05 | 三菱レイヨン株式会社 | 水処理方法および水処理装置 |

| WO2015008346A1 (ja) * | 2013-07-17 | 2015-01-22 | 三菱重工業株式会社 | 水処理装置 |

| JP2016150283A (ja) * | 2015-02-16 | 2016-08-22 | 水ing株式会社 | 膜処理装置及び膜処理方法 |

| KR101753205B1 (ko) | 2016-01-19 | 2017-07-04 | 주식회사 코리아세라믹인터내셔날 | 하폐수처리시스템 |

| KR101753204B1 (ko) * | 2016-01-19 | 2017-07-12 | 주식회사 코리아세라믹인터내셔날 | 하폐수처리시스템 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001225060A (ja) * | 1999-12-08 | 2001-08-21 | Mitsubishi Heavy Ind Ltd | 水処理方法とその装置 |

| JP2001347295A (ja) * | 2000-06-08 | 2001-12-18 | Kansai Electric Power Co Inc:The | 浮遊物質含有海水の浄化装置 |

| JP2003071480A (ja) * | 2001-09-03 | 2003-03-11 | Nippon Flour Mills Co Ltd | 水の浄化方法及び装置 |

| JP2003145139A (ja) * | 2001-11-16 | 2003-05-20 | Nikuni:Kk | 液処理装置 |

| JP2004141697A (ja) * | 2002-10-21 | 2004-05-20 | Matsumoto Sekkei:Kk | 排水処理装置及びこれを用いた土壌改良材の製造方法 |

| JP2004209459A (ja) * | 2002-11-15 | 2004-07-29 | Mazda Motor Corp | 気体溶解装置 |

-

2005

- 2005-01-14 JP JP2005007775A patent/JP2005329397A/ja active Pending

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001225060A (ja) * | 1999-12-08 | 2001-08-21 | Mitsubishi Heavy Ind Ltd | 水処理方法とその装置 |

| JP2001347295A (ja) * | 2000-06-08 | 2001-12-18 | Kansai Electric Power Co Inc:The | 浮遊物質含有海水の浄化装置 |

| JP2003071480A (ja) * | 2001-09-03 | 2003-03-11 | Nippon Flour Mills Co Ltd | 水の浄化方法及び装置 |

| JP2003145139A (ja) * | 2001-11-16 | 2003-05-20 | Nikuni:Kk | 液処理装置 |

| JP2004141697A (ja) * | 2002-10-21 | 2004-05-20 | Matsumoto Sekkei:Kk | 排水処理装置及びこれを用いた土壌改良材の製造方法 |

| JP2004209459A (ja) * | 2002-11-15 | 2004-07-29 | Mazda Motor Corp | 気体溶解装置 |

Cited By (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007190488A (ja) * | 2006-01-19 | 2007-08-02 | Mitsubishi Rayon Eng Co Ltd | 膜分離活性汚泥処理装置 |

| JP5399065B2 (ja) * | 2006-02-23 | 2014-01-29 | 旭化成ケミカルズ株式会社 | 廃水の処理方法 |

| JP2007245001A (ja) * | 2006-03-16 | 2007-09-27 | Ngk Insulators Ltd | 浄水処理方法 |

| JP2008221163A (ja) * | 2007-03-14 | 2008-09-25 | Toshiba Corp | 排水処理システム |

| JP4709792B2 (ja) * | 2007-03-14 | 2011-06-22 | 株式会社東芝 | 排水処理システム |

| JP2015000370A (ja) * | 2013-06-14 | 2015-01-05 | 三菱レイヨン株式会社 | 水処理方法および水処理装置 |

| WO2015008346A1 (ja) * | 2013-07-17 | 2015-01-22 | 三菱重工業株式会社 | 水処理装置 |

| JP6072254B2 (ja) * | 2013-07-17 | 2017-02-01 | 三菱重工業株式会社 | 水処理装置 |

| US10138147B2 (en) | 2013-07-17 | 2018-11-27 | Mitsubishi Heavy Industries Engineering, Ltd. | Water treatment device |

| JP2016150283A (ja) * | 2015-02-16 | 2016-08-22 | 水ing株式会社 | 膜処理装置及び膜処理方法 |

| KR101753205B1 (ko) | 2016-01-19 | 2017-07-04 | 주식회사 코리아세라믹인터내셔날 | 하폐수처리시스템 |

| KR101753204B1 (ko) * | 2016-01-19 | 2017-07-12 | 주식회사 코리아세라믹인터내셔날 | 하폐수처리시스템 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2005329397A (ja) | 分離方法および分離装置 | |

| US20130264254A1 (en) | Oil-containing wastewater treatment system | |

| EP2711345A1 (en) | Process for treating wastewater | |

| JP2016504186A (ja) | 水から材料を分離するためのシステム、装置及び方法 | |

| JP6170552B2 (ja) | 海水淡水化装置及びその方法 | |

| US9346695B2 (en) | Apparatus for purifying wastewater and method thereof | |

| JP2005329397A5 (ja) | ||

| JP2016087564A (ja) | 海水淡水化装置及びその方法 | |

| JP5128417B2 (ja) | 含油廃水処理方法 | |

| JP5853342B2 (ja) | 固液分離モジュールおよび、固液分離方法 | |

| JP2003251386A (ja) | 膜分離装置 | |

| JP6613323B2 (ja) | 水処理装置及び水処理方法 | |

| JP2010137216A (ja) | 膜分離活性汚泥処理装置および膜分離活性汚泥処理方法 | |

| JP2014100627A (ja) | 膜処理装置及び固液分離法 | |

| RU87159U1 (ru) | Устройство для очистки сточных вод напорной флотацией | |

| CN208883586U (zh) | 一种显影废液的回收利用装置 | |

| JP2005218955A (ja) | 気液接触装置 | |

| JPH09136021A (ja) | 膜分離装置の膜ろ過方法及び洗浄方法 | |

| JP2002186962A (ja) | 加圧過流型浮上分離式汚水処理装置 | |

| JP2005526585A (ja) | 廃潤滑剤処理用の中空繊維膜およびその製造方法 | |

| CN101333015B (zh) | 制程排放水的回收系统及方法 | |

| JP2000084378A (ja) | 膜分離装置の膜ろ過方法及び洗浄方法 | |

| JP2001047043A (ja) | 膜濾過方法及び装置 | |

| JP2004351278A (ja) | 漁港や魚市場等から発生する有機性廃水の処理方法及び処理装置 | |

| JP2005074345A (ja) | 汚水の処理方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080107 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080107 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100315 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100318 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100517 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100603 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20101014 |