JP2005297905A - ハイブリッド構造体のコンクリート打設方法 - Google Patents

ハイブリッド構造体のコンクリート打設方法 Download PDFInfo

- Publication number

- JP2005297905A JP2005297905A JP2004120372A JP2004120372A JP2005297905A JP 2005297905 A JP2005297905 A JP 2005297905A JP 2004120372 A JP2004120372 A JP 2004120372A JP 2004120372 A JP2004120372 A JP 2004120372A JP 2005297905 A JP2005297905 A JP 2005297905A

- Authority

- JP

- Japan

- Prior art keywords

- concrete

- steel shell

- bottom plate

- opening

- hybrid structure

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Bridges Or Land Bridges (AREA)

Abstract

【課題】 鋼殻を反転させることなく、幅広の扁平空間全体にコンクリートを打設・充填する。

【解決手段】 箱状に形成された鋼殻3の底板部5の外表面にコンクリート16を打設するハイブリッド構造体のコンクリート打設方法において、上記鋼殻3の底板部5の下方に所定の隙間15をあけて型枠7、8を設け、上記鋼殻の底板部5にコンクリート16を打設するための開口部9を形成し、この開口部9を通して上記隙間15にコンクリート16を加圧注入するようにした。

【選択図】 図1

【解決手段】 箱状に形成された鋼殻3の底板部5の外表面にコンクリート16を打設するハイブリッド構造体のコンクリート打設方法において、上記鋼殻3の底板部5の下方に所定の隙間15をあけて型枠7、8を設け、上記鋼殻の底板部5にコンクリート16を打設するための開口部9を形成し、この開口部9を通して上記隙間15にコンクリート16を加圧注入するようにした。

【選択図】 図1

Description

本発明は、鋼とコンクリートとから構成されるハイブリッド構造体のコンクリート打設方法に関するものである。

鋼とコンクリートとを組み合わせて構成されるハイブリッド構造体は、種々の形状のものが様々な用途に利用されている。例えば、箱状に組み立てられた鋼殻の外表面にコンクリート層を形成して構成されたハイブリッド構造体が、浮体式係船岸(浮き桟橋)として用いられたり、他方、上下に鋼板が設けられた鋼殻の内部にコンクリート層を形成して構成されたサンドイッチ構造のハイブリッド構造体が、大きな耐荷重性を必要とする部分での床板等に用いられている。

上記浮体式係船岸は、潮の満ち引きに影響されることなく、船舶を一定の高さで着岸させることができる。この浮体式係船岸に、表面をコンクリートで覆ったハイブリッド構造体を利用したことによって、内部の鋼殻が海水に濡れることがなく、鋼殻の防錆作用が得られる。

従来、上記ハイブリッド構造体を建造するに際しては、図7に示すように、まず、箱状の鋼殻51を製作し、その箱状鋼殻51を上下が逆になるように架台52上に載置し(図7(a)参照)、最初に上側に位置する底板部53の外表面(上面)にコンクリート54を打設する(図7(b)参照)。そして、コンクリートが硬化した後、クレーン等の反転装置(図示せず)を用いて、底板部53が下になるように反転させて(図7(c)参照)、架台52上に載置する。その後、側板部55及び上板部56の外表面にコンクリート54を打設して(図7(d)参照)、所定時間養生することでコンクリート打設管54が硬化してハイブリッド構造体が完成する。

しかし、箱状鋼殻51は重量が大きいので、上述のコンクリート打設方法では、クレーンで反転する作業が非常に大変であり、多くの手間と時間と費用を要していた。

そこで、図8及び図9に示すようなコンクリート打設方法が案出されていた。このコンクリート打設方法は、まず、箱状鋼殻51を底板部53が下になるように、コンクリート製架台57上に載置する(図8(a)参照)。このコンクリート製架台57は、この後に形成するコンクリート層と同等の高さを有している。そして、コンクリート製架台57を内部に取り込むように底面及び側面の型枠58(図9参照)を形成し、コンクリート59を側板部55と側面型枠58の間より流し込む。このとき、コンクリートの打設空間は扁平形状であるので、打設されるコンクリート59は高流動性のものを用いて、底板部53の外表面にコンクリート59をムラなく流し込むようになっている。その後、側板部55の1/3程度の高さまでコンクリート59の打設を行い(図8(b)参照)、養生が終了すると、その上部の側板部55及び上板部56の外表面にコンクリート59を打設して(図8(c)参照)、所定時間養生することでハイブリッド構造体が完成する(例えば、特許文献1参照)。

しかしながら、上記コンクリート打設方法では、底板部53の外表面(下部)でのコンクリートの広がりは、コンクリート59の流動性に左右される。すなわち、上記コンクリート打設方法では、高流動性のコンクリート59を使用しているため、ある程度の距離なら水平方向へ広がることができるが、長い距離(例えば3m以上)では、砂利と水分の分離等が発生して、良好な状態で広がることができない。そのため、上記コンクリート打設方法は、幅広のハイブリッド構造体には適用できず、この場合には、箱状鋼殻51を反転させる方法を採用しなければならなかった。

そこで、本発明は、上記問題を解決すべく案出されたものであり、その目的は、鋼殻を反転させることなく、幅広の扁平空間全体にコンクリートを打設・充填できるハイブリッド構造体のコンクリート打設方法を提供することにある。

上記課題を解決すべく、本願請求項1の発明は、箱状に形成された鋼殻の底板部の外表面にコンクリートを打設するハイブリッド構造体のコンクリート打設方法において、上記鋼殻の底板部の下方に所定の隙間をあけて型枠を設け、上記鋼殻の底板部にコンクリートを打設するための開口部を形成し、この開口部を通して上記隙間にコンクリートを加圧注入するようにしたハイブリッド構造体のコンクリート打設方法である。

請求項2の発明は、箱状に形成された鋼殻の底板部の外表面にコンクリートを打設するハイブリッド構造体のコンクリート打設方法において、上記鋼殻の底板部の下方に所定の隙間をあけて型枠を設け、この型枠にコンクリートを打設するための開口部を形成し、この開口部を通して上記隙間にコンクリートを加圧注入するようにしたハイブリッド構造体のコンクリート打設方法である。

請求項3の発明は、上記開口部に、コンクリート打設管を装着してコンクリートを打設するハイブリッド構造体のコンクリート打設方法である。

請求項4の発明は、上記開口部を、上記鋼殻の底板部或いは上記型枠の水平方向略中央部に形成したハイブリッド構造体のコンクリート打設方法である。

請求項5の発明は、上記開口部を、上記鋼殻の底板部或いは上記型枠に複数形成しておき、中央側の開口部を通してコンクリートを打設した後、順次外側に位置する開口部を通してコンクリートを打設するハイブリッド構造体のコンクリート打設方法である。

請求項6の発明は、上記鋼殻の底板部に、コンクリートの打設状態を確認するための監視穴を形成したハイブリッド構造体のコンクリート打設方法である。

請求項7の発明は、箱状に形成された鋼殻の外表面にコンクリートを打設するハイブリッド構造体のコンクリート打設方法において、上記鋼殻の底板部の下方及び鋼殻の側板部の側方に所定の隙間をあけて型枠を設け、上記鋼殻の底板部或いは上記型枠にコンクリートを打設するための開口部を形成し、この開口部を通して上記底板部下方の隙間にコンクリートを加圧注入した後、このコンクリートが完全に硬化する前に上記鋼殻の側板部外表面のコンクリートを打設すると共にバイブレータで振動を与え、底板部のコンクリートと側板部のコンクリートとを一体的に形成するようにしたハイブリッド構造体のコンクリート打設方法である。

請求項8の発明は、扁平形状に形成された鋼殻の内部にコンクリートを打設するハイブリッド構造体のコンクリート打設方法において、上記鋼殻の底板部または上板部にコンクリートを打設するための開口部を形成し、この開口部を通して上記隙間にコンクリートを加圧注入するようにしたハイブリッド構造体のコンクリート打設方法である。

本発明によれば、鋼殻を反転させることなく、幅広の扁平空間全体にコンクリートを打設・充填できるといった優れた効果を発揮する。

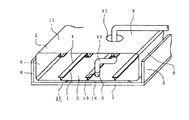

本発明に係るハイブリッド構造体のコンクリート打設方法の好適な実施の形態を添付図面に基づいて詳述する。なお、本実施の形態では、箱状に組み立てられた鋼殻の外周面にコンクリート層を形成して構成されたハイブリッド構造体(浮体式係船岸)のコンクリート打設方法を説明する。

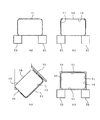

ハイブリッド構造体を製造するに際しては、まず、鉄骨1や鋼板2等の鋼材を組み立てて箱状鋼殻(図1及び図2参照)3を製作する。箱状鋼殻3は、鉄骨1を柱や梁等の強度部材として組み上げ、その外面に鋼板2を貼り付けて形成されている。この箱状鋼殻3は、例えば、長さ略40m、幅略10m、高さ略2.5mの直方体形状で幅広に形成されている。鋼殻3の鋼板2の内側面には、鋼板2の強度を高めるための補強リブ4が、長さ方向及び幅方向それぞれに略2.5mピッチで配列されている。鋼殻3の外周面には、複数のスタッドジベル(図示せず)が所定ピッチで配列されている。鋼殻3の上板部11には、マンホール12が形成されている。

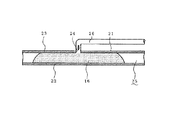

これとは別に、後の工程で鋼殻3を設置したときに、鋼殻3の下部と側部に位置する下部型枠7と側部型枠8を形成しておく(図1参照)。これら下部型枠7及び側部型枠8は、鋼殻3の底板部5と側板部6に対して所定の間隔(例えば150mm)のコンクリート打設空間(隙間)15をあけるように、配置されている。

そして、型枠7、8の内面部或いは鋼殻3の外面部にメッシュワイヤ等の鉄筋(図示せず)を配筋固定する。その後、鋼殻3を型枠7、8内に設置する。このとき、鋼殻3の底板部5の水平方向略中央部に、コンクリートを打設するための開口部9を形成する。本実施の形態では、開口部9は、底板部5の幅方向略中間部に、長手方向に所定ピッチ(本実施の形態では略2.5mピッチ)で複数配置されている。開口部9は、補強リブ4の位置を避けて形成されている。各開口部9には、後述するコンクリート打設管14を接続するための配管取付部材13が溶接にてそれぞれ取り付けられている。配管取付部材13には、シャットオフバルブが用いられている。一方、長手方向両端の開口部9の外側の底板部5には、コンクリート打設空間15内のコンクリート16の打設状態を確認するための監視穴17が形成されている。

次に、図1及び図3(a)に示すように、マンホール12よりコンクリート打設管14を挿入して、その先端を底板部5に形成された開口部9に装着する。コンクリート打設管14は、配管取付部材13を介して開口部9に対して気密に装着されており、鋼殻3内と外側とは気密に区画されている。そして、コンクリート打設管14から開口部9を通して5〜10MPaの圧力で加圧注入する。コンクリート打設管14の上流側は、スクイーズポンプに接続されており、脈動を少なくしている。

このとき、コンクリート16は普通コンクリート(スランプ18cm程度)を用いる。また、コンクリート16には粉体を使用し粘性を増大させ、ボイドが出来るのを防止する。コンクリート16には、膨張材が適宜混入され、硬化時の収縮を抑制している。

また、コンクリート16を打設の際には、底板部5の上面または下部型枠7の下面からバイブレータ(図示せず)を当てて、振動を与えることで、打設したコンクリート16の締め固めを行う。バイブレータは先端が平板状に形成された型枠バイブレータを使用し、平板部を底板部5や下部型枠7に押し当てることで、振動を与える。

ここで、コンクリート16は、比較的厚さの薄い扁平形状のコンクリート打設空間15内で、底板部5の下面及び底部型枠7の上面に接して中実の状態で広がる。これとコンクリート打設管14を底板部5の略中央部に形成された開口部9に装着してコンクリート16を打設するようにしたことによって、コンクリート16の注入圧力は、空気中へ逃げることがなく、コンクリート16が広がる方向への押出力として利用することができる。よって、コンクリート16を開口部9を中心として円形放射状に押し流すことができ、長距離(例えば10m程度)でも水平方向にコンクリート16を確実に広げながら打設・充填することができる。また、注入圧力でコンクリート16を押し広げているため、コンクリート16の砂利と水分の分離等の発生を防止でき、コンクリート16の良好な状態を保持しながら打設できる。

さらに、高流動のコンクリートを用いずとも、普通コンクリート16で長距離にわたるコンクリート16の確実な打設を行うことができる。また、型枠バイブレータを用いて底板部5に振動を与えているので、コンクリート16の締め固めができると共に、水平方向への移動がさらに円滑になる。

このように、本発明によれば、水平方向に距離が長い幅広扁平形状のコンクリート打設空間15でもコンクリート16を広げながら打設・充填できるので、従来のように鋼殻3を反転させる必要がない。特に、高流動のコンクリートを用いても広がりきらない、巨大で大重量の鋼殻3の場合には、反転させるために大型のクレーンを必要としていたので、反転を必要としないメリットが大きい。

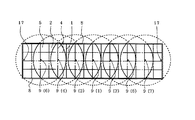

図2に示すように、長手方向の距離が非常に長い本実施の形態では、コンクリート打設管14は、まず、長手方向中央に位置する開口部9(図2中、9(1)にて示す)に装着してコンクリート16を打設する。このとき、隣接する開口部9の配管取付部材13を開いて、コンクリート16の打設状態を確認すると共に、開口部9以外の部分のコンクリート16の打設状態を、打音ハンマー或いは超音波センサ等により確認する。さらに、鋼殻3の側板部6と側部型枠8との間を上部から目視し、幅方向両端の側部型枠8部分まで、コンクリート16が広がったかを確認する。

そして、上記開口部9からのコンクリート16の打設が終了した後は、コンクリート打設管14を隣接する開口部9(図2中、9(2)にて示す)に装着し換えて、コンクリート16を打設する。この開口部9からのコンクリート16の打設が終了すると、最初にコンクリート打設管14を装着した開口部9(9(1))の逆側に隣接する開口部9(図2中、9(3)にて示す)にコンクリート打設管14を装着し換える。その後は、二番目にコンクリート打設管14を装着した開口部9(9(2))の逆側に隣接する開口部9(図2中、9(3)にて示す)にコンクリート打設管14を装着し換える。その後、最初にコンクリート打設管14を装着した開口部9(9(1))を中心として、左右交互に装着する開口部9(9(4)〜9(7))を換えながら、順次外側に位置する開口部9を通してコンクリート16を打設する。

なお、長手方向両端の開口部9(図2中、9(6)及び9(7)にて示す)からコンクリート16を打設する際には、底板部5に予め形成しておいた監視穴17より、コンクリート打設空間15内を目視して、コンクリート16の打設状態を確認する。本実施の形態では、監視穴17の位置は、底板部5の幅方向中央部であるが、これに限られるものではなく、例えば、幅方向端部近傍であってもよい。

上記打設方法によれば、コンクリート16は、コンクリート打設空間15を中央部から外側へと徐々に打設されていくので、内部に空気が閉じ込められて空気溜まりが発生することなく、確実に充填されていく。よって、コンクリート16の強度を低下させることはない。

なお、本実施の形態では、コンクリート打設管14の装着は、中央の開口部9から順次外側の開口部9へと行うようにしているが、これに限られるものではない。例えば、長手方向一端側の開口部9から順次他端側の開口部9へと、コンクリート打設管14を装着し換えながらコンクリート16を打設・充填するようにしてもよい。

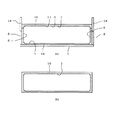

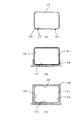

その後、一定時間養生を行い、コンクリート16が完全に硬化する前に、図3(c)に示すように、側部型枠8の上部に上部型枠18を継ぎ足し、鋼殻3の側板部6外表面のコンクリート16を打設すると共にバイブレータ(図示せず)で振動を与える。バイブレータは棒状バイブレータを使用し、新たに打設したコンクリート16の上面から下部へと挿入して、底部に打設されていたコンクリート16と新たに打設されたコンクリート16との境界面を混ぜ合わせる。これにより、底板部5下部のコンクリート16と側板部6側部のコンクリート16とが一体的に形成される。

その後、一定時間養生を行う。側板部6側部のコンクリート16が完全に硬化する前に、図4(a)に示すように、鋼殻3の上板部11の上部のコンクリート16を打設すると共にバイブレータ(図示せず)で振動を与える。バイブレータは先の工程と同様に棒状バイブレータを使用し、新たに打設したコンクリート16の上面から下部へと挿入して、側部に打設されていたコンクリート16と新たに打設されたコンクリート16との境界面を混ぜ合わせる。これにより、側板部6側部のコンクリートと上板部11上部のコンクリートとが一体的に形成され、鋼殻3外周のコンクリート16が打ち継ぎ目のない一体的なものとなる。これにより、鋼殻3の被覆性が非常に高く、鋼殻3と海水との接触を確実に防止できるので、鋼殻3が錆びることはない。

なお、本実施の形態では、鋼殻3外周のコンクリート16を打ち継ぎ目のない一体的なものとしたが、必ずしも、一体的でなければいけないものでもない。例えば、図3(b)に示した状態の底部のコンクリート16の打設後に、側板部6側部と上板部11上部のコンクリート16を同時に打設するようにしてもよい。この場合、底板部の近傍にコンクリートの打ち継ぎ目が発生するが、この打ち継ぎ目は、ハイブリッド構造体を水面に浮かせたときに水中に位置しているため、問題とはならない。すなわち、ハイブリッド構造体を水面に浮かせたときに水面近傍に当たる部分(喫水線)にコンクリートの打ち継ぎ目があると、波が当たって打ち継ぎ目から海水が浸入しやすくなるが、上述のハイブリッド構造体では、喫水線には、打ち継ぎ目はないので、海水の浸入は起こらない。

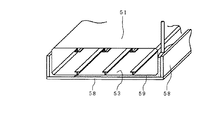

図5は本発明に係るハイブリッド構造体のコンクリート打設方法の好適な他の実施の形態を説明するための斜視図である。

本実施の形態は、図1の実施の形態が、底板部5にコンクリート打設用の開口部9を形成したのに対して、下部型枠7に開口部19を形成したことを特徴とする。この場合、鋼殻3の底板部5には、コンクリート16の打設状態を確認するための監視穴(図示せず)が形成されている。また、開口部9に取り付けられた配管取付部材13には、ベント管もしくは空気弁が用いられている。その他の構成及び工程については、上記実施の形態と同様であるので、同じ符号を付して説明を省略する。

本実施の形態によれば、上記実施の形態と同様の作用効果を得ることができる他に、開口部19は、鋼殻3の補強リブ4の位置に制限されることなく位置を決定できるので、コンクリート打設空間15の丁度、中央部或いは幅方向中央部に形成することができる。これによって、コンクリートをさらにバランスよく打設することができる。

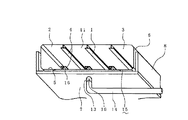

図6は本発明に係るハイブリッド構造体のコンクリート打設方法の好適なさらに他の実施の形態を説明するための断面図である。

本実施の形態では、扁平形状に形成された鋼殻21の内部にコンクリート16を打設して形成されるサンドイッチ構造のハイブリッド構造体のコンクリート打設方法を例に挙げて説明する。

鋼殻21は、鋼板からなる底板部22と上板部23とを有しており、これら底板部22と上板部23は、鉄骨(図示せず)にて連結されているか、或いは端部で側板部(図示せず)により一体的に形成されている。

鋼殻21内にコンクリート16を打設するに際しては、上板部23に、コンクリートを打設するための開口部24を形成する。この開口部24は、コンクリート打設空間25の略中央部に形成されている。開口部24は、コンクリート打設空間25が大面積の場合には所定ピッチで複数配設されている。

なお、開口部24は、上板部23ではなく、底板部22に形成してもよい。この場合、上板部23には、コンクリート16の打設状態を確認するための監視穴(図示せず)を形成する。

上記開口部24にコンクリート打設管26を装着して、このコンクリート打設管26より開口部24を通して、鋼殻21内部のコンクリート打設空間(隙間)25にコンクリート16を加圧注入する。

開口部24が複数設けられている場合には、中央側の開口部24から外側の開口部24へと、或いは一端側の開口部24から他端側の開口部24へと、順次コンクリート打設管26を装着し換えて、コンクリート16を打設していく。

本実施の形態によれば、面積が広い扁平形状のサンドイッチ構造のハイブリッド構造体でも、鋼殻21内部にコンクリート16を確実に打設・充填することができる。

3 (箱状)鋼殻

5 底板部

6 側板部

7 (下部)型枠

8 (側部)型枠

9 開口部

14 コンクリート打設管

15 コンクリート打設空間(隙間)

16 コンクリート

17 監視穴

19 開口部

21 鋼殻

22 底板部

23 上板部

24 開口部

25 コンクリート打設空間(隙間)

26 コンクリート打設管

5 底板部

6 側板部

7 (下部)型枠

8 (側部)型枠

9 開口部

14 コンクリート打設管

15 コンクリート打設空間(隙間)

16 コンクリート

17 監視穴

19 開口部

21 鋼殻

22 底板部

23 上板部

24 開口部

25 コンクリート打設空間(隙間)

26 コンクリート打設管

Claims (8)

- 箱状に形成された鋼殻の底板部の外表面にコンクリートを打設するハイブリッド構造体のコンクリート打設方法において、

上記鋼殻の底板部の下方に所定の隙間をあけて型枠を設け、上記鋼殻の底板部にコンクリートを打設するための開口部を形成し、この開口部を通して上記隙間にコンクリートを加圧注入するようにしたことを特徴とするハイブリッド構造体のコンクリート打設方法。 - 箱状に形成された鋼殻の底板部の外表面にコンクリートを打設するハイブリッド構造体のコンクリート打設方法において、

上記鋼殻の底板部の下方に所定の隙間をあけて型枠を設け、この型枠にコンクリートを打設するための開口部を形成し、この開口部を通して上記隙間にコンクリートを加圧注入するようにしたことを特徴とするハイブリッド構造体のコンクリート打設方法。 - 上記開口部に、コンクリート打設管を装着してコンクリートを打設する請求項1または2いずれかに記載のハイブリッド構造体のコンクリート打設方法。

- 上記開口部を、上記鋼殻の底板部或いは上記型枠の水平方向略中央部に形成した請求項1〜3いずれかに記載のハイブリッド構造体のコンクリート打設方法。

- 上記開口部を、上記鋼殻の底板部或いは上記型枠に複数形成しておき、中央側の開口部を通してコンクリートを打設した後、順次外側に位置する開口部を通してコンクリートを打設する請求項1〜4いずれかに記載のハイブリッド構造体のコンクリート打設方法。

- 上記鋼殻の底板部に、コンクリートの打設状態を確認するための監視穴を形成した請求項1〜5いずれかに記載のハイブリッド構造体のコンクリート打設方法。

- 箱状に形成された鋼殻の外表面にコンクリートを打設するハイブリッド構造体のコンクリート打設方法において、

上記鋼殻の底板部の下方及び鋼殻の側板部の側方に所定の隙間をあけて型枠を設け、上記鋼殻の底板部或いは上記型枠にコンクリートを打設するための開口部を形成し、この開口部を通して上記底板部下方の隙間にコンクリートを加圧注入した後、このコンクリートが完全に硬化する前に上記鋼殻の側板部外表面のコンクリートを打設すると共にバイブレータで振動を与え、底板部のコンクリートと側板部のコンクリートとを一体的に形成するようにしたことを特徴とするハイブリッド構造体のコンクリート打設方法。 - 扁平形状に形成された鋼殻の内部にコンクリートを打設するハイブリッド構造体のコンクリート打設方法において、

上記鋼殻の底板部または上板部にコンクリートを打設するための開口部を形成し、この開口部を通して上記隙間にコンクリートを加圧注入するようにしたことを特徴とするハイブリッド構造体のコンクリート打設方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004120372A JP2005297905A (ja) | 2004-04-15 | 2004-04-15 | ハイブリッド構造体のコンクリート打設方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004120372A JP2005297905A (ja) | 2004-04-15 | 2004-04-15 | ハイブリッド構造体のコンクリート打設方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005297905A true JP2005297905A (ja) | 2005-10-27 |

Family

ID=35329959

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004120372A Pending JP2005297905A (ja) | 2004-04-15 | 2004-04-15 | ハイブリッド構造体のコンクリート打設方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005297905A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2483965C1 (ru) * | 2011-12-27 | 2013-06-10 | Владимир Максович Цырлин | Способ постройки плавучего средства, преимущественно речного или морского судна |

| CN108239916A (zh) * | 2018-01-29 | 2018-07-03 | 中交公路长大桥建设国家工程研究中心有限公司 | 一种内壁钢板与超高性能混凝土组合的浮箱 |

-

2004

- 2004-04-15 JP JP2004120372A patent/JP2005297905A/ja active Pending

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2483965C1 (ru) * | 2011-12-27 | 2013-06-10 | Владимир Максович Цырлин | Способ постройки плавучего средства, преимущественно речного или морского судна |

| WO2013100796A3 (ru) * | 2011-12-27 | 2014-12-24 | РАХМАНОВ, Евгений Владимирович | Способ постройки плавучего средства, преимущественно речного или морского судна |

| CN108239916A (zh) * | 2018-01-29 | 2018-07-03 | 中交公路长大桥建设国家工程研究中心有限公司 | 一种内壁钢板与超高性能混凝土组合的浮箱 |

| CN108239916B (zh) * | 2018-01-29 | 2023-08-22 | 中交公路长大桥建设国家工程研究中心有限公司 | 一种内壁钢板与超高性能混凝土组合的浮箱 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN101324093A (zh) | 一种组合式减荷构件现浇空心楼盖及其施工方法 | |

| KR101214305B1 (ko) | 트러스 데크 단부 결합 구조 | |

| JP2005297905A (ja) | ハイブリッド構造体のコンクリート打設方法 | |

| JP5536988B2 (ja) | 鋼板コンクリート構造体の構築方法 | |

| CN211572188U (zh) | 一种防漏浆叠合板模组 | |

| JP2020037803A (ja) | プレキャストパネルにおける目地部の封止構造 | |

| JP2000064794A (ja) | シールドトンネル中仕切り用受けブロック、同受けブロックを使用した中仕切り及びその構築工法 | |

| JP3746975B2 (ja) | 盛土内のカルバート構造物とその施工方法 | |

| JP4407378B2 (ja) | ハイブリッド構造体及びその製造方法 | |

| CN211729620U (zh) | 预制混凝土叠合板模具 | |

| CN115627845A (zh) | 一种现浇混凝土变形缝防水结构及施工方法 | |

| JP2019027094A (ja) | コンクリート棒状部材、およびコンクリート棒状部材の接合構造 | |

| JP2023034729A (ja) | コンクリート壁体、その製造方法、および、その施工方法 | |

| JP3505548B2 (ja) | ||

| JPH0274753A (ja) | マスコンクリート構造物の構築用コンクリート製型枠 | |

| JP4479336B2 (ja) | 鉄筋コンクリート構造物およびその施工方法 | |

| JP7145809B2 (ja) | 型枠構造 | |

| JP2005324650A (ja) | ハイブリッド構造体及びその製造方法 | |

| JP2001207797A (ja) | 覆工コンクリートの端部処理具及びその施工方法 | |

| JPH11229414A (ja) | 沈埋函接合工法 | |

| JP2001182032A (ja) | 浮函体 | |

| JP4453370B2 (ja) | プレキャストコンクリート部材の製造方法、およびプレキャストコンクリート部材の接合方法 | |

| JP6678060B2 (ja) | コンクリート充填方法およびコンクリート充填構造 | |

| JP2018150754A (ja) | プレキャストコンクリート版の接合構造及びプレキャストコンクリート版の接合方法 | |

| JP6883815B2 (ja) | ハイブリッドケーソンの底版部構造 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070307 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090513 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090519 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20091006 |