JP2005297885A - ハブユニット用軌道輪部材とその製造方法、及びハブユニット - Google Patents

ハブユニット用軌道輪部材とその製造方法、及びハブユニット Download PDFInfo

- Publication number

- JP2005297885A JP2005297885A JP2004119998A JP2004119998A JP2005297885A JP 2005297885 A JP2005297885 A JP 2005297885A JP 2004119998 A JP2004119998 A JP 2004119998A JP 2004119998 A JP2004119998 A JP 2004119998A JP 2005297885 A JP2005297885 A JP 2005297885A

- Authority

- JP

- Japan

- Prior art keywords

- hub unit

- ring member

- flange

- hole

- punch

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C33/00—Parts of bearings; Special methods for making bearings or parts thereof

- F16C33/30—Parts of ball or roller bearings

- F16C33/58—Raceways; Race rings

- F16C33/64—Special methods of manufacture

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C19/00—Bearings with rolling contact, for exclusively rotary movement

- F16C19/02—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows

- F16C19/14—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load

- F16C19/18—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls

- F16C19/181—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls with angular contact

- F16C19/183—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls with angular contact with two rows at opposite angles

- F16C19/184—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls with angular contact with two rows at opposite angles in O-arrangement

- F16C19/186—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls with angular contact with two rows at opposite angles in O-arrangement with three raceways provided integrally on parts other than race rings, e.g. third generation hubs

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C2326/00—Articles relating to transporting

- F16C2326/01—Parts of vehicles in general

- F16C2326/02—Wheel hubs or castors

Landscapes

- Engineering & Computer Science (AREA)

- General Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Rolling Contact Bearings (AREA)

- Forging (AREA)

Abstract

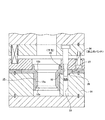

【解決手段】 結合フランジ14aの外側面のうち、各ねじ孔15の周囲近傍部分に膨出部26を形成する。これにより、上記結合フランジ14aの厚さ寸法を、必要な部分(これら各膨出部26を形成した部分)でのみ大きくする。これら各膨出部26は、結合フランジ素(これら各膨出部26及び上記各ねじ孔15を形成する以前の結合フランジ14a)のうち、これら各ねじ孔15を形成すべき部分に、この結合フランジ素の内側面から第一のポンチの先端部を押し込む事により形成する。上記各ねじ孔15を形成する為の下孔は、上記結合フランジ素のうち、上記第一のパンチの先端部を押し込む事により形成された凹孔の底部の肉を、第二のパンチにより打ち抜く事で形成する。この様な構造及び製造方法を採用する事により、上記課題を解決する。

【選択図】 図1

Description

特に、請求項1に記載したハブユニット用軌道輪部材に於いては、上記フランジ部の軸方向の厚さ寸法を、上記各係合孔を形成した部分及びその周囲近傍部分で、これら各部分から外れた部分よりも大きくしている。

尚、この請求項1に記載したハブユニット用軌道輪部材を実施する場合、上記フランジ部の各部分の肉厚は何れも、強度上の安全性を十分に確保できる大きさとする。

特に、請求項4に記載したハブユニットに於いては、上記第一、第二のハブユニット用軌道輪部材のうちの少なくとも一方が、上述の請求項1(又は後述する請求項2〜3の何れか)に記載したハブユニット用軌道輪部材である。

この様な請求項5に記載したハブユニット用軌道輪部材の製造方法は、上記フランジ部を成形した後、このフランジ部の一部で上記各係合孔を形成すべき部分にそれぞれ、このフランジ部の片側面から第一のパンチの先端部を押し込む。これにより、当該部分にこの片側面にのみ開口する凹孔を形成すると同時に、上記フランジ部の他側面のうち軸方向に関してこの凹孔と重畳する部分及びその周囲近傍部分を膨出させる。これにより、上記フランジ部の軸方向の厚さ寸法を、この周囲近傍部分に対応する部分で、この周囲近傍部分から外れた部分よりも大きくする。その後、上記フランジ部のうち上記各凹孔の底部に対応する部分の肉を、第二のパンチにより打ち抜く。これにより、これら各凹孔を形成した部分に上記各係合孔若しくはこれら各係合孔を形成する為の下孔を形成する。

この様な構成を採用すれば、上記各圧入孔に上記各結合部材を圧入する場合に、上記フランジ部が変形し難くなる。

この様にすれば、軌道輪部材が伸びの大きい金属材料により造られている場合は勿論、伸びの少ない金属材料により造られている場合でも、上記第一のパンチにより押された肉が上記フランジ部から抜け落ちると言った不都合が生じる事を防止できる。これと共に、上記第一のパンチの先端部を押し込んだ部分に形成される凹孔の内周面に、二次剪断面が形成される事を防止できる。

この様に各凹孔の内周面の表層部の肉を軸方向に削り取れば、上記各係合孔若しくはこれら各係合孔を形成する為の下孔の内周面のうち、剪断面(これら各係合孔の中心軸と平行な、精度が良好な面)の占める割合を多くする(この剪断面の軸方向長さを大きくする)事ができる。この為、上記各係合孔若しくは上記各下孔の形状精度を良好にできる。

2 内輪

3、3a、3b 外輪

4 転動体

5、5a、5b 軸部

6、6a、6b 取付フランジ

7a、7b 内輪軌道

8 小径段部

9 スプライン孔

10 圧入孔

11 スタッド

12a、12b 外輪軌道

13、13a 円筒部

14、14a、14b 結合フランジ

15 ねじ孔

16 かしめ部

17 等速ジョイント用外輪

18 スプライン軸

19 ナックル

20 通孔

21 ボルト

22 ホイール

23 制動用回転部材

24 通孔

25 通孔

26、26a 膨出部

27 結合フランジ素

28 第一のパンチ

29 凹孔

30 下孔

31 台座

32 凹部

33 孔

34 第二のパンチ

35 中間素材

36 第三のパンチ

Claims (7)

- 軸部又は筒部と、この軸部又は筒部の外周面から径方向外方に延出したフランジ部とを有し、且つ、このフランジ部の円周方向複数個所にそれぞれ、その内側に結合部材を係合させる為の係合孔を、当該個所を軸方向に貫通する状態で形成しているハブユニット用軌道輪部材に於いて、上記フランジ部の軸方向の厚さ寸法を、上記各係合孔を形成した部分及びその周囲近傍部分で、これら各部分から外れた部分よりも大きくした事を特徴とするハブユニット用軌道輪部材。

- 金属板に打ち抜き加工及び冷間塑性加工を施して成る、請求項1に記載したハブユニット用軌道輪部材。

- 各係合孔が、各結合部材を圧入する為の圧入孔であり、フランジ部の軸方向の厚さ寸法を、これら各圧入孔を形成した部分及びその周囲近傍部分で、これら各部分から外れた部分よりも大きくする為、上記フランジ部の両側面のうち、上記各圧入孔に対して上記各結合部材を圧入し始める側の側面の一部で、これら各圧入孔の周囲近傍部分に膨出部を形成している、請求項1〜2の何れかに記載したハブユニット用軌道輪部材。

- 第一のハブユニット用軌道輪部材と、第二のハブユニット用軌道輪部材と、これら第一、第二のハブユニット用軌道輪部材の互いに対向する周面にそれぞれ、直接又は他の部材を介して形成した軌道と、これら両軌道同士の間に転動自在に設けられた複数個の転動体とを備えたハブユニットに於いて、上記第一、第二のハブユニット用軌道輪部材のうちの少なくとも一方が、請求項1〜3の何れかに記載したハブユニット用軌道輪部材である事を特徴とするハブユニット。

- 請求項1〜3の何れかに記載したハブユニット用軌道輪部材の製造方法であって、フランジ部を成形した後、このフランジ部の一部で各係合孔を形成すべき部分にそれぞれ、このフランジ部の片側面から第一のパンチの先端部を押し込む事により、当該部分にこの片側面にのみ開口する凹孔を形成すると同時に、上記フランジ部の他側面のうち軸方向に関してこの凹孔と重畳する部分及びその周囲近傍部分を膨出させる事で、上記フランジ部の軸方向の厚さ寸法を、この周囲近傍部分に対応する部分で、この周囲近傍部分から外れた部分よりも大きくし、その後、上記フランジ部のうち上記各凹孔の底部に対応する部分の肉を第二のパンチにより打ち抜く事で、これら各凹孔を形成した部分に上記各係合孔若しくはこれら各係合孔を形成する為の下孔を形成する、ハブユニット用軌道輪部材の製造方法。

- フランジ部に対する第一のパンチの押し込み作業を、このフランジ部の他側面のうち軸方向に関して上記第一のパンチの先端面と対向する部分に、軸方向に変位しない第三のパンチの先端面を突き当てた状態で行なう、請求項5に記載したハブユニット用軌道輪部材の製造方法。

- フランジ部のうち各凹孔の底部に対応する部分の肉を第二のパンチにより打ち抜く際に、この第二のパンチにより、上記各凹孔の内周面の表層部の肉を軸方向に削り取る、請求項5〜6の何れかに記載したハブユニット用軌道輪部材の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004119998A JP2005297885A (ja) | 2004-04-15 | 2004-04-15 | ハブユニット用軌道輪部材とその製造方法、及びハブユニット |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004119998A JP2005297885A (ja) | 2004-04-15 | 2004-04-15 | ハブユニット用軌道輪部材とその製造方法、及びハブユニット |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005297885A true JP2005297885A (ja) | 2005-10-27 |

| JP2005297885A5 JP2005297885A5 (ja) | 2007-05-17 |

Family

ID=35329941

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004119998A Pending JP2005297885A (ja) | 2004-04-15 | 2004-04-15 | ハブユニット用軌道輪部材とその製造方法、及びハブユニット |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005297885A (ja) |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2007052805A1 (ja) * | 2005-11-07 | 2007-05-10 | Ntn Corporation | 車輪用軸受装置 |

| JP2007131164A (ja) * | 2005-11-10 | 2007-05-31 | Ntn Corp | 車輪用軸受装置 |

| JP2007145203A (ja) * | 2005-11-29 | 2007-06-14 | Ntn Corp | 車輪用軸受装置 |

| JP2007237958A (ja) * | 2006-03-09 | 2007-09-20 | Nsk Ltd | 転がり軸受ユニット用軌道輪部材、転がり軸受ユニット、転がり軸受ユニット用軌道輪部材の製造方法 |

| JP2007320471A (ja) * | 2006-06-02 | 2007-12-13 | Jtekt Corp | ハブユニット |

| JP2008049790A (ja) * | 2006-08-23 | 2008-03-06 | Nsk Ltd | 車輪用軸受ユニット及びその車輪用軸受ユニットにおけるフランジ付きの内方部材あるいは外方部材の製造方法 |

| WO2009096434A1 (ja) * | 2008-01-29 | 2009-08-06 | Nsk Ltd. | 外向フランジ部付金属製部材の製造方法 |

| JP2009255751A (ja) * | 2008-04-17 | 2009-11-05 | Nsk Ltd | 外向フランジ部付金属製部材及びその製造方法 |

-

2004

- 2004-04-15 JP JP2004119998A patent/JP2005297885A/ja active Pending

Cited By (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8308371B2 (en) | 2005-11-07 | 2012-11-13 | Ntn Corporation | Bearing apparatus for a wheel of vehicle |

| WO2007052805A1 (ja) * | 2005-11-07 | 2007-05-10 | Ntn Corporation | 車輪用軸受装置 |

| JP2007131164A (ja) * | 2005-11-10 | 2007-05-31 | Ntn Corp | 車輪用軸受装置 |

| JP2007145203A (ja) * | 2005-11-29 | 2007-06-14 | Ntn Corp | 車輪用軸受装置 |

| JP2007237958A (ja) * | 2006-03-09 | 2007-09-20 | Nsk Ltd | 転がり軸受ユニット用軌道輪部材、転がり軸受ユニット、転がり軸受ユニット用軌道輪部材の製造方法 |

| JP2007320471A (ja) * | 2006-06-02 | 2007-12-13 | Jtekt Corp | ハブユニット |

| JP2008049790A (ja) * | 2006-08-23 | 2008-03-06 | Nsk Ltd | 車輪用軸受ユニット及びその車輪用軸受ユニットにおけるフランジ付きの内方部材あるいは外方部材の製造方法 |

| WO2009096434A1 (ja) * | 2008-01-29 | 2009-08-06 | Nsk Ltd. | 外向フランジ部付金属製部材の製造方法 |

| EP2239069A1 (en) * | 2008-01-29 | 2010-10-13 | NSK Ltd. | Method for manufacturing outward-flanged metallic member |

| CN101925423B (zh) * | 2008-01-29 | 2012-12-26 | 日本精工株式会社 | 附有向外凸缘部的金属制部件的制造方法 |

| JP5263174B2 (ja) * | 2008-01-29 | 2013-08-14 | 日本精工株式会社 | 外向フランジ部付金属製部材の製造方法 |

| US8770005B2 (en) | 2008-01-29 | 2014-07-08 | Nsk Ltd. | Method of manufacturing outwardly flanged metal member |

| EP2239069A4 (en) * | 2008-01-29 | 2015-04-08 | Nsk Ltd | METHOD FOR MANUFACTURING A METALLIC ELEMENT WITH EXTERIOR FLANGE |

| JP2009255751A (ja) * | 2008-04-17 | 2009-11-05 | Nsk Ltd | 外向フランジ部付金属製部材及びその製造方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6523677B2 (ja) | 車輪用軸受装置のハブ輪および内方部材の製造方法 | |

| JP4986116B2 (ja) | 車輪用軸受装置 | |

| JP2002254901A (ja) | 車輪軸受装置およびその製造方法 | |

| JP2008055984A (ja) | 車輪用軸受装置 | |

| JP2005231535A (ja) | 車輪支持用ハブユニットを構成する軌道輪部材とその製造方法並びに車輪支持用ハブユニット | |

| EP3156675B1 (en) | Bearing device and method for manufacturing bearing device | |

| JP2013189195A (ja) | 車輪用軸受装置、およびその製造方法 | |

| JP2005297885A (ja) | ハブユニット用軌道輪部材とその製造方法、及びハブユニット | |

| JP5641706B2 (ja) | 車輪用軸受装置 | |

| JP2006327289A (ja) | 車輪支持用軸受ユニット及びその製造方法 | |

| JP4674580B2 (ja) | 軌道輪部材の製造方法 | |

| JP4779953B2 (ja) | 軸受ユニット製造方法及び軸受ユニット | |

| WO2006019071A1 (ja) | 車輪用軸受装置 | |

| CN1926349B (zh) | 车轮用轮毂单元 | |

| WO2021033711A1 (ja) | ハブユニット軸受及びその製造方法、揺動かしめ装置、車両及びその製造方法 | |

| JP2007192298A (ja) | 車輪用軸受装置 | |

| JP2012035798A (ja) | 車輪用軸受装置の製造方法 | |

| JP4538844B2 (ja) | 車輪用軸受装置 | |

| JP2007153247A (ja) | 車輪用軸受装置およびこの製造方法 | |

| JP5642343B2 (ja) | 車輪用軸受装置 | |

| EP1889734A1 (en) | Axle bearing apparatus and method of producing hub shaft for driving wheel bearing apparatus | |

| JP7004092B2 (ja) | かしめアセンブリおよびその製造方法、ハブユニット軸受およびその製造方法、並びに、自動車およびその製造方法 | |

| EP3999751B1 (en) | Two-piece composite tapered roller bearing outer ring with interference fit | |

| WO2012043706A1 (ja) | 車輪用軸受装置およびその製造方法 | |

| JP2008221337A (ja) | 車両用ハブユニットのかしめ方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070323 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070323 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20070323 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090407 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090414 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20090908 |