JP2005297515A - 液体噴射ヘッドの製造方法 - Google Patents

液体噴射ヘッドの製造方法 Download PDFInfo

- Publication number

- JP2005297515A JP2005297515A JP2004121318A JP2004121318A JP2005297515A JP 2005297515 A JP2005297515 A JP 2005297515A JP 2004121318 A JP2004121318 A JP 2004121318A JP 2004121318 A JP2004121318 A JP 2004121318A JP 2005297515 A JP2005297515 A JP 2005297515A

- Authority

- JP

- Japan

- Prior art keywords

- substrate

- etching

- resistant film

- jet head

- manufacturing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 239000007788 liquid Substances 0.000 title claims abstract description 51

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 34

- 238000000034 method Methods 0.000 title claims description 22

- 239000000758 substrate Substances 0.000 claims abstract description 103

- 238000005530 etching Methods 0.000 claims abstract description 84

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 claims description 11

- 229910052710 silicon Inorganic materials 0.000 claims description 11

- 239000010703 silicon Substances 0.000 claims description 11

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 10

- 229910052814 silicon oxide Inorganic materials 0.000 claims description 10

- 239000000243 solution Substances 0.000 claims description 10

- 229910052581 Si3N4 Inorganic materials 0.000 claims description 8

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 claims description 8

- 238000004544 sputter deposition Methods 0.000 claims description 7

- 238000001039 wet etching Methods 0.000 claims description 7

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 claims description 6

- 239000012670 alkaline solution Substances 0.000 claims description 5

- 239000000853 adhesive Substances 0.000 claims description 4

- 230000001070 adhesive effect Effects 0.000 claims description 4

- 238000007598 dipping method Methods 0.000 claims 1

- 238000007789 sealing Methods 0.000 description 10

- 238000010586 diagram Methods 0.000 description 9

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 6

- 230000006378 damage Effects 0.000 description 5

- KWYUFKZDYYNOTN-UHFFFAOYSA-M Potassium hydroxide Chemical compound [OH-].[K+] KWYUFKZDYYNOTN-UHFFFAOYSA-M 0.000 description 4

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 3

- 239000013078 crystal Substances 0.000 description 3

- 229910052451 lead zirconate titanate Inorganic materials 0.000 description 3

- 230000004048 modification Effects 0.000 description 3

- 238000012986 modification Methods 0.000 description 3

- 238000009832 plasma treatment Methods 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 2

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 2

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 2

- 239000010931 gold Substances 0.000 description 2

- 229910052741 iridium Inorganic materials 0.000 description 2

- GKOZUEZYRPOHIO-UHFFFAOYSA-N iridium atom Chemical compound [Ir] GKOZUEZYRPOHIO-UHFFFAOYSA-N 0.000 description 2

- HFGPZNIAWCZYJU-UHFFFAOYSA-N lead zirconate titanate Chemical compound [O-2].[O-2].[O-2].[O-2].[O-2].[Ti+4].[Zr+4].[Pb+2] HFGPZNIAWCZYJU-UHFFFAOYSA-N 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 229910052697 platinum Inorganic materials 0.000 description 2

- VHUUQVKOLVNVRT-UHFFFAOYSA-N Ammonium hydroxide Chemical compound [NH4+].[OH-] VHUUQVKOLVNVRT-UHFFFAOYSA-N 0.000 description 1

- 238000000018 DNA microarray Methods 0.000 description 1

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 1

- 229910004298 SiO 2 Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- 235000011114 ammonium hydroxide Nutrition 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000001312 dry etching Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 239000007772 electrode material Substances 0.000 description 1

- 229920006332 epoxy adhesive Polymers 0.000 description 1

- 239000007789 gas Substances 0.000 description 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 1

- 229910052737 gold Inorganic materials 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- QOSATHPSBFQAML-UHFFFAOYSA-N hydrogen peroxide;hydrate Chemical compound O.OO QOSATHPSBFQAML-UHFFFAOYSA-N 0.000 description 1

- 238000007654 immersion Methods 0.000 description 1

- 150000002500 ions Chemical class 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- 239000011259 mixed solution Substances 0.000 description 1

- 229910021421 monocrystalline silicon Inorganic materials 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 229910017604 nitric acid Inorganic materials 0.000 description 1

- 238000005121 nitriding Methods 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- BPUBBGLMJRNUCC-UHFFFAOYSA-N oxygen(2-);tantalum(5+) Chemical compound [O-2].[O-2].[O-2].[O-2].[O-2].[Ta+5].[Ta+5] BPUBBGLMJRNUCC-UHFFFAOYSA-N 0.000 description 1

- 230000003071 parasitic effect Effects 0.000 description 1

- 238000002294 plasma sputter deposition Methods 0.000 description 1

- 239000002243 precursor Substances 0.000 description 1

- 230000001681 protective effect Effects 0.000 description 1

- 238000003980 solgel method Methods 0.000 description 1

- 229910001936 tantalum oxide Inorganic materials 0.000 description 1

- 238000007740 vapor deposition Methods 0.000 description 1

Images

Landscapes

- Particle Formation And Scattering Control In Inkjet Printers (AREA)

- Micromachines (AREA)

Abstract

【課題】 液体噴射ヘッドの製造方法に関して、寸法精度の高いエッチングを行うことにある。

【解決手段】 液体噴射ヘッドの製造方法は、(a)圧電体層20と圧電体層20を介して対向してなる第1及び第2の電極22,24とを含むアクチュエータ部16を、基板10上に形成すること、(b)基板10をアクチュエータ部16の形成された面とは反対の面から薄く加工すること、(c)基板10におけるアクチュエータ部16の形成された面とは反対の面に、基板10に接するように第1の耐エッチング膜32を形成し、第1の耐エッチング膜32に接するように第2の耐エッチング膜34を形成すること、(d)第1及び第2の耐エッチング膜32,34をマスク30としてエッチングすることによって、基板10に液体流路用の穴36を形成すること、を含む。第1の耐エッチング膜32は、基板10に対する密着力が記第2の耐エッチング膜34の基板10に対する密着力よりも大きい性質を有する。

【選択図】 図5

【解決手段】 液体噴射ヘッドの製造方法は、(a)圧電体層20と圧電体層20を介して対向してなる第1及び第2の電極22,24とを含むアクチュエータ部16を、基板10上に形成すること、(b)基板10をアクチュエータ部16の形成された面とは反対の面から薄く加工すること、(c)基板10におけるアクチュエータ部16の形成された面とは反対の面に、基板10に接するように第1の耐エッチング膜32を形成し、第1の耐エッチング膜32に接するように第2の耐エッチング膜34を形成すること、(d)第1及び第2の耐エッチング膜32,34をマスク30としてエッチングすることによって、基板10に液体流路用の穴36を形成すること、を含む。第1の耐エッチング膜32は、基板10に対する密着力が記第2の耐エッチング膜34の基板10に対する密着力よりも大きい性質を有する。

【選択図】 図5

Description

本発明は、液体噴射ヘッドの製造方法に関する。

インクジェットヘッド式記録ヘッドなどの液体噴射ヘッドの製造方法では、シリコン基板の一方の面に圧電素子などのアクチュエータ部を形成し、シリコン基板の他方の面を薄く研磨及びエッチングすることが知られている。薄型加工後のシリコン基板には、アクチュエータ部とは反対の面にマスクを形成し、マスクの開口部からウエットエッチングすることによってインク吐出のための穴を形成する。マスクは、シリコン窒化膜(Si3N4)をスパッタリングして形成することができる。しかし、上述の方法によって形成されたシリコン窒化膜はシリコン基板に対する密着性が悪く、両者の界面にエッチング液(例えばKOH溶液)が浸入し、横方向にもエッチングが進行することがあった。そのため、寸法精度の高いエッチングを行うことが難しかった。

本発明の目的は、液体噴射ヘッドの製造方法に関して、寸法精度の高いエッチングを行うことにある。

特開2000−52558号公報

(1)本発明に係る液体噴射ヘッドの製造方法は、

(a)圧電体層と前記圧電体層を介して対向してなる第1及び第2の電極とを含むアクチュエータ部を、基板上に形成すること、

(b)前記基板を前記アクチュエータ部の形成された面とは反対の面から薄く加工すること、

(c)前記基板における前記アクチュエータ部の形成された面とは反対の面に、前記基板に接するように第1の耐エッチング膜を形成し、前記第1の耐エッチング膜に接するように第2の耐エッチング膜を形成すること、

(d)前記第1及び第2の耐エッチング膜をマスクとしてエッチングすることによって、前記基板に液体流路用の穴を形成すること、

を含み、

前記第1の耐エッチング膜は、前記基板に対する密着力が前記第2の耐エッチング膜の前記基板に対する密着力よりも大きい性質を有する。本発明によれば、第1の耐エッチング膜と基板との密着力が第2の耐エッチング膜と基板との密着力よりも大きい。そのため、エッチング液が基板とマスクとの界面に浸入するのを防止して、寸法精度の高いエッチングを行うことができる。

(2)この液体噴射ヘッドの製造方法において、

前記第2の耐エッチング膜は、前記第1の耐エッチング膜よりもエッチングされにくくてもよい。これによれば、エッチング耐性が向上する。

(3)この液体噴射ヘッドの製造方法において、

前記基板は、シリコン基板であり、

前記第1の耐エッチング膜は、シリコン酸化膜であってもよい。これによれば、シリコン酸化膜は、シリコン基板に対する密着性に優れている。

(4)この液体噴射ヘッドの製造方法において、

前記(c)工程で、過酸化水素水を含む溶液への浸漬処理、プラズマ処理又はスパッタリングのいずれかの方法によって、前記第1の耐エッチング膜を形成してもよい。これによれば、例えば、低温プロセスで第1の耐エッチング膜を形成することができる。したがって、アクチュエータ部の損傷を防止することができる。

(5)この液体噴射ヘッドの製造方法において、

前記第2の耐エッチング膜は、シリコン窒化膜であってもよい。これによれば、シリコン窒化膜は、エッチングされにくい。

(6)この液体噴射ヘッドの製造方法において、

前記(b)工程で、前記基板をウエットエッチングすることによって、前記基板の新生面を露出させてもよい。

(7)この液体噴射ヘッドの製造方法において、

前記(d)工程で、アルカリ溶液によるウエットエッチングを行ってもよい。

(a)圧電体層と前記圧電体層を介して対向してなる第1及び第2の電極とを含むアクチュエータ部を、基板上に形成すること、

(b)前記基板を前記アクチュエータ部の形成された面とは反対の面から薄く加工すること、

(c)前記基板における前記アクチュエータ部の形成された面とは反対の面に、前記基板に接するように第1の耐エッチング膜を形成し、前記第1の耐エッチング膜に接するように第2の耐エッチング膜を形成すること、

(d)前記第1及び第2の耐エッチング膜をマスクとしてエッチングすることによって、前記基板に液体流路用の穴を形成すること、

を含み、

前記第1の耐エッチング膜は、前記基板に対する密着力が前記第2の耐エッチング膜の前記基板に対する密着力よりも大きい性質を有する。本発明によれば、第1の耐エッチング膜と基板との密着力が第2の耐エッチング膜と基板との密着力よりも大きい。そのため、エッチング液が基板とマスクとの界面に浸入するのを防止して、寸法精度の高いエッチングを行うことができる。

(2)この液体噴射ヘッドの製造方法において、

前記第2の耐エッチング膜は、前記第1の耐エッチング膜よりもエッチングされにくくてもよい。これによれば、エッチング耐性が向上する。

(3)この液体噴射ヘッドの製造方法において、

前記基板は、シリコン基板であり、

前記第1の耐エッチング膜は、シリコン酸化膜であってもよい。これによれば、シリコン酸化膜は、シリコン基板に対する密着性に優れている。

(4)この液体噴射ヘッドの製造方法において、

前記(c)工程で、過酸化水素水を含む溶液への浸漬処理、プラズマ処理又はスパッタリングのいずれかの方法によって、前記第1の耐エッチング膜を形成してもよい。これによれば、例えば、低温プロセスで第1の耐エッチング膜を形成することができる。したがって、アクチュエータ部の損傷を防止することができる。

(5)この液体噴射ヘッドの製造方法において、

前記第2の耐エッチング膜は、シリコン窒化膜であってもよい。これによれば、シリコン窒化膜は、エッチングされにくい。

(6)この液体噴射ヘッドの製造方法において、

前記(b)工程で、前記基板をウエットエッチングすることによって、前記基板の新生面を露出させてもよい。

(7)この液体噴射ヘッドの製造方法において、

前記(d)工程で、アルカリ溶液によるウエットエッチングを行ってもよい。

以下、本発明の実施の形態について図面を参照して説明する。

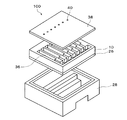

図1〜図7は、本実施の形態に係る液体噴射ヘッドの製造方法を説明する図である。液体噴射ヘッドは、インクジェット式記録ヘッドであってもよい(図7参照)。インクジェット式記録ヘッドは、印刷媒体に画像や文字を印刷するのに使用される。

変形例として、液体噴射ヘッドは、液晶ディスプレイなどのカラーフィルタの形成に使用される色材噴射ヘッドであってもよいし、有機ELディスプレイや面発光ディスプレイ(FED)などの電極の形成に使用される電極材噴射ヘッドであってもよいし、バイオチップの製造に使用される生体有機噴射ヘッドであってもよい。

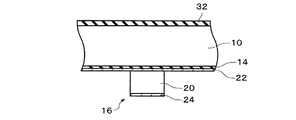

図1に示すように、基板(例えば単結晶基板)10を用意する。基板10は、シリコン基板(例えば単結晶シリコン基板)であってもよく、シリコンウエハであってもよい。基板10の両面は、(110)面であってもよい。基板10の両面には、絶縁膜(例えばシリコン酸化膜)12,14が形成されている。絶縁膜12,14は、熱酸化によって形成してもよい。絶縁膜14は、厚さ1〜2μm程度の弾性膜となっている。

基板10にアクチュエータ部16を形成する。アクチュエータ部16は、少なくとも圧電素子18を含む。圧電素子18は、圧電体層20と、圧電体層20を介して対向してなる第1及び第2の電極22,24とを含む。

まず、基板10の一方の面(絶縁膜14)に、スパッタリングによって第1の電極22を形成する。第1の電極22は、例えば白金(Pt)、イリジウム(Ir)で形成してもよい。なお、絶縁膜14及び第1の電極22は、圧電素子18の駆動によって振動する振動板26を構成する。

圧電体層20を形成する。圧電体層20は、結晶が配向していることが好ましく、例えばゾル−ゲル法によって形成してもよい。圧電体層20は、チタン酸ジルコン酸鉛(PZT)系の材料から形成してもよい。変形例として、圧電体層20はスパッタリングで形成してもよい。あるいは、チタン酸ジルコン酸鉛の前駆体膜を形成し、アルカリ溶液中での高圧処理法によって低温で結晶成長させる方法を適用してもよい。

圧電体層20に第2の電極24を形成する。第2の電極24は、圧電体層20を介して第1の電極22に対向している。第2の電極24は、例えばアルミニウム(Al)、金(Au)、ニッケル(Ni)、白金(Pt)、イリジウム(Ir)又は導電性酸化物で形成してもよい。なお、圧電体層20及び第2の電極24は、基板10上に全面に形成した後に、所定形状にパターニングされる。圧電体層20を複数の領域に形成してもよい。

そして、配線(図示しない)を第2の電極24に電気的に接続するように形成する。複数の配線のそれぞれを、複数の圧電体層20のいずれかに対応するようにパターニングしてもよい。その後、基板10に、圧電素子18を封止する封止基板28を取り付ける(図7参照)。例えば、基板10と封止基板28とを接着剤で接着してもよい。接着剤の加熱温度は、例えばエポキシ系接着剤であれば150℃程度である。封止基板28を基板10に取り付けることによって、基板10の剛性は著しく向上する。

こうして、基板10にアクチュエータ部16を形成することができる。アクチュエータ部16は、第2の電極24に電気的に接続される配線と、封止基板28と、をさらに含む。

図1の2点鎖線に示すように、基板10を、アクチュエータ部16の形成された面とは反対の面から薄く加工する。基板10は、機械的に研磨・研削してもよいし、エッチング(例えばウエットエッチング)してもよい。例えば、フッ酸・硝酸の混合溶液によって基板10をスピンエッチングしてもよい。基板10に絶縁膜12が形成されている場合には、絶縁膜12を除去し、さらに基板10の一部も除去する。基板10を70μm程度に薄くしてもよい。基板10にはアクチュエータ部16が形成されているので、薄型加工後も基板10の剛性が確保されており、その取り扱いが容易である。基板10を薄く加工して、基板10の新生面を露出させる。

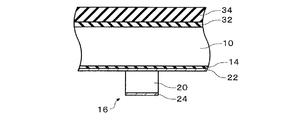

図2〜図4に示すように、基板10におけるアクチュエータ部16の形成された面とは反対の面に、エッチング用のマスク30をパターニングして形成する。マスク30は、耐エッチング性を有する。本実施の形態では、マスク30を、第1及び第2の耐エッチング膜32,34から形成する。本実施の形態では、第1の耐エッチング膜32は、基板10に対する密着力が第2の耐エッチング膜34の基板10に対する密着力よりも大きい性質を有する。また、第2の耐エッチング膜34は、第1の耐エッチング膜32よりもエッチングされにくい(例えばアルカリ溶液によるウエットエッチングがされにくい)性質を有していてもよい。

まず、図2に示すように、第1の耐エッチング膜32を基板10(新生面)に接するように形成する。基板10がシリコン基板であれば、第1の耐エッチング膜32はシリコン酸化膜(SiO2)であってもよい。シリコン酸化膜は、シリコン基板に対する密着性に優れている。基板10を、過酸化水素水を含む溶液(例えば加熱過酸化水素水、アンモニア水+過酸化水素水(APM液)、硫酸+過酸化水素水(SPM液))に浸漬させることによって、基板10上にシリコン酸化膜を形成してもよい。あるいは、プラズマ処理(例えばO2プラズマ処理)や、スパッタリングを適用してもよい。これらの方法によれば、低温プロセスで第1の耐エッチング膜32を形成することができる。例えば、基板10と封止基板28との接着温度以下の低温プロセス(例えば150℃以下の温度)であれば、基板10と封止基板28の剥離を防止することができる。さらに、圧電素子18の破壊を防止することができる。したがって、アクチュエータ部16の損傷を防止することができる。

第1の耐エッチング膜(シリコン酸化膜)32の厚さが5Å以下であれば、第1の耐エッチング膜32と基板10との密着が不十分になり、両者の界面応力の緩和が不十分になる。また、厚さが100Å以上であれば、第1の耐エッチング膜32と基板10の密着性は向上するが、第2の耐エッチング膜34に比べて耐エッチング性が低い場合には、第1の耐エッチング膜32がサイドエッチングされてしまう。したがって、第1の耐エッチング膜(シリコン酸化膜)32の厚みは、5〜100Å程度が好ましく、より好ましくは10〜50Å程度である。

図3に示すように、第2の耐エッチング膜34を第1の耐エッチング膜32に接するように形成する。第2の耐エッチング膜34が第1の耐エッチング膜32よりもエッチングされにくければ、マスク30のエッチング耐性が向上する。第2の耐エッチング膜34は、シリコン窒化膜(Si3N4)であってもよい。シリコン窒化膜は、シリコン酸化膜よりもエッチングされにくい。あるいは、第2の耐エッチング膜34を、酸化タンタル、アルミナ、ジルコニア又はチタニアなどから形成してもよい。第2の耐エッチング膜34は、スパッタリング(例えばECRスパッタリング)又はイオンアシスト蒸着法によって形成してもよい。これらの方法によれば、低温プロセスで第2の耐エッチング膜34を形成することができる。例えば、基板10と封止基板28との接着温度以下の低温プロセス(例えば150℃以下の温度)であれば、基板10と封止基板28の剥離を防止することができる。さらに、圧電素子18の破壊を防止することができる。したがって、アクチュエータ部16の損傷を防止することができる。なお、第2の耐エッチング膜34は、第1の耐エッチング膜32よりも厚くなるように形成する。また、第2の耐エッチング膜(シリコン窒化膜)34を形成した後に、表面の窒素濃度を高める目的で、プラズマ窒化処理を行ってもよい。こうすることで、寄生キャビティの発生を防止することができる。

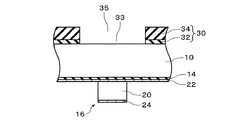

図4に示すように、第1及び第2の耐エッチング膜32,34をパターニングして、マスク30を形成する。詳しくは、第1の耐エッチング膜32の開口部33及び第2の耐エッチング膜34の開口部35を連通するように形成し、マスク30から基板10の一部を露出させる。第1及び第2の耐エッチング膜32,34のそれぞれの開口部33,35は、エッチングすることによって形成してもよい。例えば、CF4ガスによってドライエッチングしてもよい。

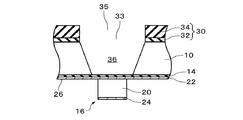

マスク30の形成工程が終了したら、図5に示すように、基板10をマスク30を介してエッチングする。基板10は異方性エッチングしてもよい。基板10はウエットエッチングしてもよい。エッチング液は、アルカリ溶液(水酸化カリウム(KOH)溶液)であってもよい。例えば、基板10をエッチング液に浸漬する。必要に応じて、エッチングしない領域を保護膜によって保護してもよい。本実施の形態によれば、第1の耐エッチング膜32と基板10との密着力が第2の耐エッチング膜34と基板10との密着力よりも大きい。そのため、エッチング液が基板10とマスク30との界面に浸入するのを防止して、寸法精度の高いエッチングを行うことができる。

こうして、マスク30の開口(開口部33,35)に、基板10の液体流路用の穴36を形成する。エッチングする側とは反対側の絶縁膜14(振動板26)はエッチングしない。すなわち、基板10の穴36は、絶縁膜14(振動板26)によって塞がれ、凹部となっている。基板10の両面が(110)面である場合、穴36の内面は複数の(111)面から構成されていてもよい。穴36の内面の少なくとも1つは、基板10の表面に対して斜めになっていてもよい。穴36は、液体(例えばインクジェット式記録ヘッドに使用されるインク)の流路であり、所定形状にパターニングされる。穴36は、圧電体層20にオーバーラップする領域に形成する。

図6に示すように、基板10からマスク30を除去し、その露出面にノズルプレート38を取り付ける。あるいは、マスク30を除去せずにノズルプレート38を取り付けてもよい。ノズルプレート38には、複数の貫通孔40が形成されている。貫通孔40は、基板10の液体流路用の穴36に連通しており、液体の噴射口になっている。こうして、図7に示すように、液体噴射ヘッド(例えばインクジェット式記録ヘッド)100を製造することができる。基板10としてウエハを使用した場合には、上述した各工程を基板10の複数の領域に対応して行い、基板10を複数のチップに分割して、複数の液体噴射ヘッド100を製造してもよい。液体噴射ヘッド100によれば、第1及び第2の電極22,24間に加えられた電圧によって、振動板16及び圧電体層20が振動して、穴36の内部圧力が大きくなり、ノズルプレート38の貫通孔40から液体(例えばインク)が吐出するようになっている。

図8には、上述の方法によって製造された液体噴射ヘッドを有するプリンタが示されている。

本発明は、上述した実施の形態に限定されるものではなく、種々の変形が可能である。例えば、本発明は、実施の形態で説明した構成と実質的に同一の構成(例えば、機能、方法及び結果が同一の構成、あるいは目的及び結果が同一の構成)を含む。また、本発明は、実施の形態で説明した構成の本質的でない部分を置き換えた構成を含む。また、本発明は、実施の形態で説明した構成と同一の作用効果を奏する構成又は同一の目的を達成することができる構成を含む。また、本発明は、実施の形態で説明した構成に公知技術を付加した構成を含む。

10…基板 12…絶縁膜 14…絶縁膜 16…アクチュエータ部

18…圧電素子 20…圧電体層 22…第1の電極 24…第2の電極

26…振動板 28…封止基板 30…マスク 32…第1の耐エッチング膜

34…第2の耐エッチング膜 38…ノズルプレート 40…貫通孔

100…液体噴射ヘッド

18…圧電素子 20…圧電体層 22…第1の電極 24…第2の電極

26…振動板 28…封止基板 30…マスク 32…第1の耐エッチング膜

34…第2の耐エッチング膜 38…ノズルプレート 40…貫通孔

100…液体噴射ヘッド

Claims (7)

- (a)圧電体層と前記圧電体層を介して対向してなる第1及び第2の電極とを含むアクチュエータ部を、基板上に形成すること、

(b)前記基板を前記アクチュエータ部の形成された面とは反対の面から薄く加工すること、

(c)前記基板における前記アクチュエータ部の形成された面とは反対の面に、前記基板に接するように第1の耐エッチング膜を形成し、前記第1の耐エッチング膜に接するように第2の耐エッチング膜を形成すること、

(d)前記第1及び第2の耐エッチング膜をマスクとしてエッチングすることによって、前記基板に液体流路用の穴を形成すること、

を含み、

前記第1の耐エッチング膜は、前記基板に対する密着力が前記第2の耐エッチング膜の前記基板に対する密着力よりも大きい性質を有する液体噴射ヘッドの製造方法。 - 請求項1記載の液体噴射ヘッドの製造方法において、

前記第2の耐エッチング膜は、前記第1の耐エッチング膜よりもエッチングされにくい液体噴射ヘッドの製造方法。 - 請求項1又は請求項2記載の液体噴射ヘッドの製造方法において、

前記基板は、シリコン基板であり、

前記第1の耐エッチング膜は、シリコン酸化膜である液体噴射ヘッドの製造方法。 - 請求項3記載の液体噴射ヘッドの製造方法において、

前記(c)工程で、過酸化水素水を含む溶液への浸漬処理、プラズマ処理又はスパッタリングのいずれかの方法によって、前記第1の耐エッチング膜を形成する液体噴射ヘッドの製造方法。 - 請求項3又は請求項4記載の液体噴射ヘッドの製造方法において、

前記第2の耐エッチング膜は、シリコン窒化膜である液体噴射ヘッドの製造方法。 - 請求項1から請求項5のいずれかに記載の液体噴射ヘッドの製造方法において、

前記(b)工程で、前記基板をウエットエッチングすることによって、前記基板の新生面を露出させる液体噴射ヘッドの製造方法。 - 請求項1から請求項6のいずれかに記載の液体噴射ヘッドの製造方法において、

前記(d)工程で、アルカリ溶液によるウエットエッチングを行う液体噴射ヘッドの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004121318A JP2005297515A (ja) | 2004-04-16 | 2004-04-16 | 液体噴射ヘッドの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004121318A JP2005297515A (ja) | 2004-04-16 | 2004-04-16 | 液体噴射ヘッドの製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005297515A true JP2005297515A (ja) | 2005-10-27 |

Family

ID=35329636

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004121318A Withdrawn JP2005297515A (ja) | 2004-04-16 | 2004-04-16 | 液体噴射ヘッドの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005297515A (ja) |

-

2004

- 2004-04-16 JP JP2004121318A patent/JP2005297515A/ja not_active Withdrawn

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR100892197B1 (ko) | 액추에이터 장치 및 액체 분사 헤드 | |

| JP2006044083A (ja) | 液体噴射ヘッドの製造方法及び液体噴射ヘッド | |

| JP4591019B2 (ja) | 液体噴射ヘッドの製造方法 | |

| JP4591005B2 (ja) | 液体噴射ヘッドの製造方法 | |

| JP2005297515A (ja) | 液体噴射ヘッドの製造方法 | |

| JP4442486B2 (ja) | 液体噴射ヘッドの製造方法 | |

| JP5807362B2 (ja) | 液体噴射ヘッドの製造方法 | |

| JP4761040B2 (ja) | シリコンデバイスの製造方法及び液体噴射ヘッドの製造方法 | |

| JP2005297516A (ja) | 液体噴射ヘッドの製造方法 | |

| JP4678262B2 (ja) | シリコンデバイスの製造方法及び液体噴射ヘッドの製造方法 | |

| JP6057071B2 (ja) | 液体噴射ヘッドの製造方法 | |

| JPH11157070A (ja) | インクジェット式記録ヘッド | |

| JP2007245660A (ja) | 金属配線基板の製造方法及び液体噴射ヘッドの製造方法 | |

| JP4985943B2 (ja) | 液体噴射ヘッドの製造方法 | |

| JP4614059B2 (ja) | 液体噴射ヘッドの製造方法 | |

| JPH11300961A (ja) | インクジェット式記録ヘッド及びその製造方法 | |

| JP2008087271A (ja) | 液体噴射ヘッドの製造方法 | |

| JP2007216433A (ja) | 貫通方法及び液体噴射ヘッドの製造方法 | |

| JP2005271215A (ja) | シリコンデバイスの製造方法及び液体噴射ヘッドの製造方法並びに液体噴射ヘッド | |

| JP2008200905A (ja) | 液体噴射ヘッドの製造方法 | |

| JPH1178010A (ja) | インクジェット式記録ヘッド | |

| JP2008073929A (ja) | シリコンデバイスの製造方法及び液体噴射ヘッドの製造方法 | |

| JP2008041826A (ja) | アクチュエータ装置及びその製造方法並びに液体噴射ヘッド | |

| JP2008200906A (ja) | 液体噴射ヘッドの製造方法 | |

| JP2007160812A (ja) | 貫通方法及び液体噴射ヘッドの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20060112 |

|

| A300 | Withdrawal of application because of no request for examination |

Free format text: JAPANESE INTERMEDIATE CODE: A300 Effective date: 20070703 |