JP2005297464A - 廃発泡ポリオレフィン系樹脂成形体を利用した発泡ポリオレフィン系樹脂成型体の製造方法 - Google Patents

廃発泡ポリオレフィン系樹脂成形体を利用した発泡ポリオレフィン系樹脂成型体の製造方法 Download PDFInfo

- Publication number

- JP2005297464A JP2005297464A JP2004119828A JP2004119828A JP2005297464A JP 2005297464 A JP2005297464 A JP 2005297464A JP 2004119828 A JP2004119828 A JP 2004119828A JP 2004119828 A JP2004119828 A JP 2004119828A JP 2005297464 A JP2005297464 A JP 2005297464A

- Authority

- JP

- Japan

- Prior art keywords

- polyolefin resin

- polyolefin

- based resin

- waste

- weight

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 229920005672 polyolefin resin Polymers 0.000 title claims abstract description 68

- 239000002699 waste material Substances 0.000 title claims abstract description 37

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 17

- 238000000465 moulding Methods 0.000 title claims abstract description 17

- 239000008188 pellet Substances 0.000 claims abstract description 51

- 239000002245 particle Substances 0.000 claims abstract description 48

- 238000005187 foaming Methods 0.000 claims abstract description 16

- 239000004088 foaming agent Substances 0.000 claims abstract description 15

- 239000006185 dispersion Substances 0.000 claims abstract description 10

- 238000002156 mixing Methods 0.000 claims abstract description 9

- 229920005989 resin Polymers 0.000 claims description 24

- 239000011347 resin Substances 0.000 claims description 24

- 239000006260 foam Substances 0.000 claims description 14

- 238000010298 pulverizing process Methods 0.000 claims description 11

- 238000005453 pelletization Methods 0.000 claims description 4

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 abstract description 9

- 230000002950 deficient Effects 0.000 abstract description 3

- 238000005469 granulation Methods 0.000 abstract 1

- 230000003179 granulation Effects 0.000 abstract 1

- 238000000227 grinding Methods 0.000 abstract 1

- 238000000034 method Methods 0.000 description 13

- 238000010438 heat treatment Methods 0.000 description 8

- 229920001577 copolymer Polymers 0.000 description 6

- -1 polypropylene Polymers 0.000 description 6

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 5

- 239000005977 Ethylene Substances 0.000 description 5

- 229920000098 polyolefin Polymers 0.000 description 5

- 229920005992 thermoplastic resin Polymers 0.000 description 5

- 239000002270 dispersing agent Substances 0.000 description 4

- 239000000203 mixture Substances 0.000 description 4

- 239000011148 porous material Substances 0.000 description 4

- 239000000843 powder Substances 0.000 description 4

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 3

- YMWUJEATGCHHMB-UHFFFAOYSA-N Dichloromethane Chemical compound ClCCl YMWUJEATGCHHMB-UHFFFAOYSA-N 0.000 description 3

- 239000004743 Polypropylene Substances 0.000 description 3

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 3

- 229920005674 ethylene-propylene random copolymer Polymers 0.000 description 3

- 238000010097 foam moulding Methods 0.000 description 3

- 239000007789 gas Substances 0.000 description 3

- 238000002844 melting Methods 0.000 description 3

- 230000008018 melting Effects 0.000 description 3

- 229910052751 metal Inorganic materials 0.000 description 3

- 239000002184 metal Substances 0.000 description 3

- VLKZOEOYAKHREP-UHFFFAOYSA-N n-Hexane Chemical compound CCCCCC VLKZOEOYAKHREP-UHFFFAOYSA-N 0.000 description 3

- OFBQJSOFQDEBGM-UHFFFAOYSA-N n-pentane Natural products CCCCC OFBQJSOFQDEBGM-UHFFFAOYSA-N 0.000 description 3

- 229920001155 polypropylene Polymers 0.000 description 3

- 238000002360 preparation method Methods 0.000 description 3

- 238000004080 punching Methods 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- 239000000454 talc Substances 0.000 description 3

- 229910052623 talc Inorganic materials 0.000 description 3

- LSNNMFCWUKXFEE-UHFFFAOYSA-M Bisulfite Chemical compound OS([O-])=O LSNNMFCWUKXFEE-UHFFFAOYSA-M 0.000 description 2

- VTYYLEPIZMXCLO-UHFFFAOYSA-L Calcium carbonate Chemical compound [Ca+2].[O-]C([O-])=O VTYYLEPIZMXCLO-UHFFFAOYSA-L 0.000 description 2

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 2

- RGSFGYAAUTVSQA-UHFFFAOYSA-N Cyclopentane Chemical compound C1CCCC1 RGSFGYAAUTVSQA-UHFFFAOYSA-N 0.000 description 2

- 239000004338 Dichlorodifluoromethane Substances 0.000 description 2

- IMNFDUFMRHMDMM-UHFFFAOYSA-N N-Heptane Chemical compound CCCCCCC IMNFDUFMRHMDMM-UHFFFAOYSA-N 0.000 description 2

- 239000004698 Polyethylene Substances 0.000 description 2

- ATUOYWHBWRKTHZ-UHFFFAOYSA-N Propane Chemical compound CCC ATUOYWHBWRKTHZ-UHFFFAOYSA-N 0.000 description 2

- CDBYLPFSWZWCQE-UHFFFAOYSA-L Sodium Carbonate Chemical compound [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 description 2

- UIIMBOGNXHQVGW-UHFFFAOYSA-M Sodium bicarbonate Chemical compound [Na+].OC([O-])=O UIIMBOGNXHQVGW-UHFFFAOYSA-M 0.000 description 2

- 239000003945 anionic surfactant Substances 0.000 description 2

- TZCXTZWJZNENPQ-UHFFFAOYSA-L barium sulfate Chemical compound [Ba+2].[O-]S([O-])(=O)=O TZCXTZWJZNENPQ-UHFFFAOYSA-L 0.000 description 2

- 239000001506 calcium phosphate Substances 0.000 description 2

- NEHMKBQYUWJMIP-UHFFFAOYSA-N chloromethane Chemical compound ClC NEHMKBQYUWJMIP-UHFFFAOYSA-N 0.000 description 2

- 230000006835 compression Effects 0.000 description 2

- 238000007906 compression Methods 0.000 description 2

- PXBRQCKWGAHEHS-UHFFFAOYSA-N dichlorodifluoromethane Chemical compound FC(F)(Cl)Cl PXBRQCKWGAHEHS-UHFFFAOYSA-N 0.000 description 2

- 235000019404 dichlorodifluoromethane Nutrition 0.000 description 2

- 238000001125 extrusion Methods 0.000 description 2

- 238000011049 filling Methods 0.000 description 2

- 230000004927 fusion Effects 0.000 description 2

- 229920000573 polyethylene Polymers 0.000 description 2

- QQONPFPTGQHPMA-UHFFFAOYSA-N propylene Natural products CC=C QQONPFPTGQHPMA-UHFFFAOYSA-N 0.000 description 2

- 230000000630 rising effect Effects 0.000 description 2

- QORWJWZARLRLPR-UHFFFAOYSA-H tricalcium bis(phosphate) Chemical compound [Ca+2].[Ca+2].[Ca+2].[O-]P([O-])([O-])=O.[O-]P([O-])([O-])=O QORWJWZARLRLPR-UHFFFAOYSA-H 0.000 description 2

- BOSAWIQFTJIYIS-UHFFFAOYSA-N 1,1,1-trichloro-2,2,2-trifluoroethane Chemical compound FC(F)(F)C(Cl)(Cl)Cl BOSAWIQFTJIYIS-UHFFFAOYSA-N 0.000 description 1

- DDMOUSALMHHKOS-UHFFFAOYSA-N 1,2-dichloro-1,1,2,2-tetrafluoroethane Chemical compound FC(F)(Cl)C(F)(F)Cl DDMOUSALMHHKOS-UHFFFAOYSA-N 0.000 description 1

- RNFJDJUURJAICM-UHFFFAOYSA-N 2,2,4,4,6,6-hexaphenoxy-1,3,5-triaza-2$l^{5},4$l^{5},6$l^{5}-triphosphacyclohexa-1,3,5-triene Chemical compound N=1P(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP=1(OC=1C=CC=CC=1)OC1=CC=CC=C1 RNFJDJUURJAICM-UHFFFAOYSA-N 0.000 description 1

- 239000004604 Blowing Agent Substances 0.000 description 1

- 239000004215 Carbon black (E152) Substances 0.000 description 1

- XDTMQSROBMDMFD-UHFFFAOYSA-N Cyclohexane Chemical compound C1CCCCC1 XDTMQSROBMDMFD-UHFFFAOYSA-N 0.000 description 1

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 1

- 239000005909 Kieselgur Substances 0.000 description 1

- 239000004372 Polyvinyl alcohol Substances 0.000 description 1

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 1

- FMRLDPWIRHBCCC-UHFFFAOYSA-L Zinc carbonate Chemical compound [Zn+2].[O-]C([O-])=O FMRLDPWIRHBCCC-UHFFFAOYSA-L 0.000 description 1

- 239000012190 activator Substances 0.000 description 1

- 239000003570 air Substances 0.000 description 1

- 150000004996 alkyl benzenes Chemical class 0.000 description 1

- 125000000217 alkyl group Chemical group 0.000 description 1

- 150000001450 anions Chemical class 0.000 description 1

- 239000002216 antistatic agent Substances 0.000 description 1

- 239000012298 atmosphere Substances 0.000 description 1

- 239000011324 bead Substances 0.000 description 1

- 239000000440 bentonite Substances 0.000 description 1

- 229910000278 bentonite Inorganic materials 0.000 description 1

- SVPXDRXYRYOSEX-UHFFFAOYSA-N bentoquatam Chemical compound O.O=[Si]=O.O=[Al]O[Al]=O SVPXDRXYRYOSEX-UHFFFAOYSA-N 0.000 description 1

- 230000000903 blocking effect Effects 0.000 description 1

- 238000009835 boiling Methods 0.000 description 1

- 239000001273 butane Substances 0.000 description 1

- 229910000019 calcium carbonate Inorganic materials 0.000 description 1

- 229910000389 calcium phosphate Inorganic materials 0.000 description 1

- 235000011010 calcium phosphates Nutrition 0.000 description 1

- 239000000378 calcium silicate Substances 0.000 description 1

- 229910052918 calcium silicate Inorganic materials 0.000 description 1

- OYACROKNLOSFPA-UHFFFAOYSA-N calcium;dioxido(oxo)silane Chemical compound [Ca+2].[O-][Si]([O-])=O OYACROKNLOSFPA-UHFFFAOYSA-N 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 229910002092 carbon dioxide Inorganic materials 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- HRYZWHHZPQKTII-UHFFFAOYSA-N chloroethane Chemical compound CCCl HRYZWHHZPQKTII-UHFFFAOYSA-N 0.000 description 1

- 239000004927 clay Substances 0.000 description 1

- 229910052570 clay Inorganic materials 0.000 description 1

- 239000003086 colorant Substances 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 239000013078 crystal Substances 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 229940042935 dichlorodifluoromethane Drugs 0.000 description 1

- UMNKXPULIDJLSU-UHFFFAOYSA-N dichlorofluoromethane Chemical compound FC(Cl)Cl UMNKXPULIDJLSU-UHFFFAOYSA-N 0.000 description 1

- 229940099364 dichlorofluoromethane Drugs 0.000 description 1

- 229940087091 dichlorotetrafluoroethane Drugs 0.000 description 1

- XZTWHWHGBBCSMX-UHFFFAOYSA-J dimagnesium;phosphonato phosphate Chemical compound [Mg+2].[Mg+2].[O-]P([O-])(=O)OP([O-])([O-])=O XZTWHWHGBBCSMX-UHFFFAOYSA-J 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- GVGUFUZHNYFZLC-UHFFFAOYSA-N dodecyl benzenesulfonate;sodium Chemical compound [Na].CCCCCCCCCCCCOS(=O)(=O)C1=CC=CC=C1 GVGUFUZHNYFZLC-UHFFFAOYSA-N 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 239000005038 ethylene vinyl acetate Substances 0.000 description 1

- 229920005676 ethylene-propylene block copolymer Polymers 0.000 description 1

- 239000003063 flame retardant Substances 0.000 description 1

- 150000008282 halocarbons Chemical class 0.000 description 1

- 239000012760 heat stabilizer Substances 0.000 description 1

- DMEGYFMYUHOHGS-UHFFFAOYSA-N heptamethylene Natural products C1CCCCCC1 DMEGYFMYUHOHGS-UHFFFAOYSA-N 0.000 description 1

- 229920001903 high density polyethylene Polymers 0.000 description 1

- 239000004700 high-density polyethylene Substances 0.000 description 1

- 229920001519 homopolymer Polymers 0.000 description 1

- 229930195733 hydrocarbon Natural products 0.000 description 1

- 150000002430 hydrocarbons Chemical class 0.000 description 1

- 238000005470 impregnation Methods 0.000 description 1

- 229910001872 inorganic gas Inorganic materials 0.000 description 1

- 229920000092 linear low density polyethylene Polymers 0.000 description 1

- 239000004707 linear low-density polyethylene Substances 0.000 description 1

- 229920001684 low density polyethylene Polymers 0.000 description 1

- 239000004702 low-density polyethylene Substances 0.000 description 1

- 229920001179 medium density polyethylene Polymers 0.000 description 1

- 239000004701 medium-density polyethylene Substances 0.000 description 1

- 229920000609 methyl cellulose Polymers 0.000 description 1

- 239000001923 methylcellulose Substances 0.000 description 1

- 239000000178 monomer Substances 0.000 description 1

- IJDNQMDRQITEOD-UHFFFAOYSA-N n-butane Chemical compound CCCC IJDNQMDRQITEOD-UHFFFAOYSA-N 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 239000002667 nucleating agent Substances 0.000 description 1

- 239000003960 organic solvent Substances 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- 150000002978 peroxides Chemical class 0.000 description 1

- 229920001200 poly(ethylene-vinyl acetate) Polymers 0.000 description 1

- 229920005606 polypropylene copolymer Polymers 0.000 description 1

- 229920002451 polyvinyl alcohol Polymers 0.000 description 1

- 229920000036 polyvinylpyrrolidone Polymers 0.000 description 1

- 239000001267 polyvinylpyrrolidone Substances 0.000 description 1

- 239000001294 propane Substances 0.000 description 1

- 125000004805 propylene group Chemical group [H]C([H])([H])C([H])([*:1])C([H])([H])[*:2] 0.000 description 1

- 229920001384 propylene homopolymer Polymers 0.000 description 1

- 230000008929 regeneration Effects 0.000 description 1

- 238000011069 regeneration method Methods 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 238000010008 shearing Methods 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- 239000011734 sodium Substances 0.000 description 1

- 229910052708 sodium Inorganic materials 0.000 description 1

- 235000017557 sodium bicarbonate Nutrition 0.000 description 1

- 229910000030 sodium bicarbonate Inorganic materials 0.000 description 1

- 229940080264 sodium dodecylbenzenesulfonate Drugs 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- BDHFUVZGWQCTTF-UHFFFAOYSA-M sulfonate Chemical compound [O-]S(=O)=O BDHFUVZGWQCTTF-UHFFFAOYSA-M 0.000 description 1

- 230000008961 swelling Effects 0.000 description 1

- 229920001169 thermoplastic Polymers 0.000 description 1

- 239000004416 thermosoftening plastic Substances 0.000 description 1

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 1

- 229910000391 tricalcium phosphate Inorganic materials 0.000 description 1

- 235000019731 tricalcium phosphate Nutrition 0.000 description 1

- 229940078499 tricalcium phosphate Drugs 0.000 description 1

- CYRMSUTZVYGINF-UHFFFAOYSA-N trichlorofluoromethane Chemical compound FC(Cl)(Cl)Cl CYRMSUTZVYGINF-UHFFFAOYSA-N 0.000 description 1

- 229940029284 trichlorofluoromethane Drugs 0.000 description 1

- 239000006097 ultraviolet radiation absorber Substances 0.000 description 1

- 229920003169 water-soluble polymer Polymers 0.000 description 1

- 235000004416 zinc carbonate Nutrition 0.000 description 1

- 239000011667 zinc carbonate Substances 0.000 description 1

- 229910000010 zinc carbonate Inorganic materials 0.000 description 1

- 239000004711 α-olefin Substances 0.000 description 1

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02W—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO WASTEWATER TREATMENT OR WASTE MANAGEMENT

- Y02W30/00—Technologies for solid waste management

- Y02W30/50—Reuse, recycling or recovery technologies

- Y02W30/62—Plastics recycling; Rubber recycling

Landscapes

- Separation, Recovery Or Treatment Of Waste Materials Containing Plastics (AREA)

Abstract

【課題】 廃ポリオレフィン系樹脂成形体を利用しても、バージンのポリオレフィン系樹脂と比して強度低下が少なく、成形体の不良率が低い等品質の良好な、発泡ポリオレフィン系樹脂成型体の製造方法を提供すること。

【解決手段】 (a)廃発泡ポリオレフィン系樹脂成形体を1mm以上30mm以下の大きさに粉砕し、押出機により造粒して廃ポリオレフィン系樹脂ペレットを得る工程、(b)該廃ポリオレフィン系樹脂ペレットとバージンのポリオレフィン系樹脂とを混合して、再度押出機にてペレット化する工程、(c)該ペレットを水分散系にて発泡剤を含浸、発泡させて、予備発泡粒子を作製する工程、(d)該予備発泡粒子を用いてポリオレフィン系樹脂発泡成形体を製造する工程、を含むことを特徴とするポリオレフィン系樹脂発泡成形体の製造方法。

【選択図】 なし。

【解決手段】 (a)廃発泡ポリオレフィン系樹脂成形体を1mm以上30mm以下の大きさに粉砕し、押出機により造粒して廃ポリオレフィン系樹脂ペレットを得る工程、(b)該廃ポリオレフィン系樹脂ペレットとバージンのポリオレフィン系樹脂とを混合して、再度押出機にてペレット化する工程、(c)該ペレットを水分散系にて発泡剤を含浸、発泡させて、予備発泡粒子を作製する工程、(d)該予備発泡粒子を用いてポリオレフィン系樹脂発泡成形体を製造する工程、を含むことを特徴とするポリオレフィン系樹脂発泡成形体の製造方法。

【選択図】 なし。

Description

本発明は、廃発泡ポリオレフィン系樹脂成形体を利用した発泡ポリオレフィン系樹脂成型体の製造方法に関する。

廃発泡ポリオレフィン系成形体は再資源化が困難であり、現状では大部分が埋立処理、焼却処理等で処理されている。しかし、埋立処理スペースが限られる、或いは、焼却排ガス対策が必要、処理施設建設費の高騰、処理費用の高騰と環境問題が付随して、廃発泡ポリオレフィン成形体の処理が困難に遭遇している。この問題を解決するために、廃発泡ポリオレフィン成形体の再利用方法が検討、開発されてきた。

例えば、架橋ポリオレフィンの発泡体の裁断した小片を有機溶剤に浸して加熱し、該小片を膨潤させた後、乾燥して脱泡して再生ポリオレフィンを製造する方法(特許文献1)、高発泡倍率の発泡体の小片を熱収縮後、ビーズ成形又は押出発泡成形する方法(特許文献2)、廃発泡成形品を熱線で角状細片に切断した細片とバ−ジンの予備発泡粒子と混合後、成形する方法(特許文献3)、廃発泡熱可塑性樹脂成形体を押出機中で加熱溶融して押し出し、切断することにより作製された再生樹脂粒子に、発泡剤を含浸させて得た再生発泡性樹脂粒子と、新しい熱可塑性樹脂に発泡剤を含浸させて得た発泡性樹脂粒子とを、任意の比率で混合した後、これら樹脂粒子を所定発泡倍率に予備発泡させて予備発泡粒子とし、この予備発泡粒子を成形することを特徴とする発泡熱可塑性樹脂成形体の製造方法(特許文献4)、発泡熱可塑性樹脂成形体を粉砕機にて粉砕した粉砕物を加熱容器に入れて攪拌加熱した粉砕品と、新しい熱可塑性樹脂に発泡剤を含浸させて得た発泡性樹脂粒子を所定発泡倍率に予備発泡させた予備発泡粒子とを、任意の比率で混合した後、発泡成形することを特徴とする発泡熱可塑性樹脂成形体の製造方法(特許文献5)、ポリプロピレン系樹脂を60重量%以上含有する任意の形状の基材樹脂を少なくとも1回以上押出処理し押出樹脂とした後、この押出樹脂に発泡剤を添加して発泡させポリプロピレン系樹脂発泡体を得ることを特徴とするポリプロピレン系樹脂発泡体の製造方法(特許文献6)等が提題されている。

特開昭63−83145号公報

特開平3−118141号公報

特開平4−108835号公報

特開平6−166115号公報

特開平6−293081号公報

特開平8−281762号公報

しかしながら、前記記載の従来の方法では、工数がかかるためコスト的に高い、或いは、品質が不十分である等の問題があった。一般に、複数種の樹脂をブレンドして予備発泡粒子を得ようとすると、樹脂種の違い、ペレットサイズの違いから、倍率バラツキが大きく、このようにして得られた予備発泡粒子を用いて型内発泡成形を行うと、融着が悪く、成形体の不良率が高い。以上のような課題に鑑み、本発明は、廃ポリオレフィン系樹脂成形体を利用しても、バージンのポリオレフィン系樹脂と比して強度低下が少なく、成形体の不良率が低い等品質の良好な、発泡ポリオレフィン系樹脂成型体の製造方法を提供せんとするものである。

上記課題に鑑み鋭意検討した結果、廃発泡ポリオレフィン系樹脂成形体を粉砕し、押出機により造粒後、バージンのポリオレフィン系樹脂と混合、再度押出機にてペレット化して、水分散系にてガスを含浸後、予備発泡粒子を作り、それを用いて発泡成形体を作ることで良好な品質を有する発泡ポリオレフィン系樹脂成形体が得られることを見出し本発明の完成に至った。

即ち本発明の第1は、(a)廃発泡ポリオレフィン系樹脂成形体を1mm以上30mm以下の大きさに粉砕し、押出機により造粒して廃ポリオレフィン系樹脂ペレットを得る工程、(b)該廃ポリオレフィン系樹脂ペレットとバージンのポリオレフィン系樹脂とを混合して、再度押出機にてペレット化する工程、(c)該ペレットを水分散系にて発泡剤を含浸、発泡させて、予備発泡粒子を作製する工程、(d)該予備発泡粒子を用いてポリオレフィン系樹脂発泡成形体を製造する工程、を含むことを特徴とするポリオレフィン系樹脂発泡成形体の製造方法に関する。

好ましい態様としては、廃ポリオレフィン系樹脂ペレット5重量%以上95重量%以下とバージンのポリオレフィン系樹脂5重量部以上95重量%以下と混合することを特徴とする前記記載のポリオレフィン系樹脂発泡成形体の製造方法に関する。

本発明の第2は、前記記載の製造方法によって製造されたポリオレフィン系樹脂発泡成形体に関する。

廃発泡ポリオレフィン系樹脂成形体を用いても、バージンのポリオレフィン系樹脂と比して強度低下が少なく、成形体の不良率が低い発泡ポリオレフィン系樹脂成形体が得られる。その為、廃発泡ポリオレフィン系樹脂成形体を焼却・埋め立てすることなく、リサイクルに供することが可能となった。

本発明は、(a)廃発泡ポリオレフィン系樹脂成形体を1mm以上30mm以下の大きさに粉砕し、押出機により造粒して廃ポリオレフィン系樹脂ペレットを得る工程、

(b)該廃ポリオレフィン系樹脂ペレットとバージンのポリオレフィン系樹脂とを混合して、再度押出機にてペレット化する工程、

(c)該ペレットを水分散系にて発泡剤を含浸、発泡させて、予備発泡粒子を作製する工程、

(d)該予備発泡粒子を用いてポリオレフィン系樹脂発泡成形体を製造する工程、

を含むことを特徴とするポリオレフィン系樹脂発泡体の製造方法である。

(b)該廃ポリオレフィン系樹脂ペレットとバージンのポリオレフィン系樹脂とを混合して、再度押出機にてペレット化する工程、

(c)該ペレットを水分散系にて発泡剤を含浸、発泡させて、予備発泡粒子を作製する工程、

(d)該予備発泡粒子を用いてポリオレフィン系樹脂発泡成形体を製造する工程、

を含むことを特徴とするポリオレフィン系樹脂発泡体の製造方法である。

本発明のポリオレフィン系樹脂としては、ポリエチレン、ポリプロピレン、エチレン共重合体、プロピレン共重合体が挙げられ、具体的には、高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン、直鎖状低密度ポリエチレンなどのエチレン単独重合体、プロピレン単独重合体、エチレン−プロピレンランダム共重合体(エチレン含有率1〜15重量%、プロピレン含有率85〜99重量%)、エチレン−プロピレンブロック共重合体、エチレンおよび/またはプロピレンと他の単量体との共重合体であるプロピレン−ブテン共重合体、エチレン−プロピレン−ブテン共重合体、エチレン−プロピレン−ジエン共重合体、エチレン−酢酸ビニル共重合体、スチレン変成ポリエチレンなどがあげられる。

本発明で使用する廃発泡ポリオレフィン系樹脂成形体の発泡倍率は、好ましくは3〜70倍である。

廃発泡ポリオレフィン系樹脂成形体の粉砕に使用する粉砕機は、公知の装置を使用することが出来、例えば、通常の剪断粉砕機、衝撃粉砕機を用いて行うことが出来る。中でも、高倍率の廃発泡ポリオレフィン系樹脂成形体を粉砕する場合、剪断式粉砕機を用いることが生産性から好ましい。粉砕方法としては、1回の粉砕で所定の大きさの粉砕物を得ても良いし、粗粉砕した後、2回以上の粉砕をして所定の大きさに粉砕しても良い。所定の大きさに廃発泡ポリオレフィン系樹脂成形体を粉砕するには、例えば、粉砕機に廃発泡ポリオレフィン系樹脂成形体の粉砕の大きさを規制するパンチングメタルや格子のスクリーンを設置する方法等が挙げられる。

廃ポリオレフィン系樹脂成形体は、1mm以上30mm以下、好ましくは5mm以上15mm以下の大きさに粉砕する。ここで言う大きさとは、最長部の長さを言う。30mmを越えると、押出機に安定的に供給されにくく、サージングが起り易くなり、1mm未満に粉砕するには、時間がかかり実用的でない。

粉砕された廃発泡ポリオレフィン系樹脂成形体を押出機で造粒し、廃ポリオレフィン系樹脂ペレット(以下、再生ペレット(A)と言う場合がある)を得る。押出機は公知の装置を使用することが出来、例えば、一軸押出機、二軸押出機、コニカル押出機等の押出機が例示できる。中でも、二軸押出機を用いることが生産性から好ましい。ペレット化する際の温度は、廃発泡ポリオレフィン系樹脂成形体の樹脂に依存するため、一概には決めることは出来ないが、概ね180℃以上250℃以下であることが好ましい。

本発明においては、再生ペレット(A)とバージンのポリオレフィン系樹脂とを混合して、再度押出機にてペレット化し、ペレット(以下、再生ペレット(B)と言う場合がある)を得る。

再生ペレット(A)とバージンのポリオレフィン系樹脂との混合比は、特に限定はないが、廃ポリオレフィン系樹脂ペレット5重量%以上95重量%以下、バージンのポリオレフィン系樹脂5重量%以上95重量%以下の割合で混合することが好ましく、更には、廃ポリオレフィン系樹脂ペレット10重量%以上60重量%以下、バージンのポリオレフィン系樹脂40重量%以上90重量%以下の割合で混合することが好ましい。上記範囲内で混合することで、良好な品質が得られる傾向にある。

使用するバージンのポリオレフィン系樹脂の種類は、再生ペレット(A)と同種であることが品質の点から好ましい。再生ペレット(A)とバージンのポリオレフィン系樹脂とを混合後、押出機でペレット化する。押出機は、公知のものを使用することが出来、具体的には先に再生ペレット(A)を押し出す際に例示したものと同じものが例示できる。押出する際の温度は、樹脂の種類によって異なるため一概には決めることは出来ないが、概ね180℃以上250℃以下であることが好ましい。

以上のようにして得られる再生ペレット(B)のMI(メルトフローインデックス、JISK6758)は、0.1g/10分以上40g/10分以下であることが好ましく、更に好ましくは、0.5g/10分以上以上30g/10分以下である。また、該MI値を考慮して、バージンのポリオレフィン系樹脂を選ぶことも好ましい。

再生ペレット(B)を作製する際に、たとえばタルク、シリカ、珪酸カルシウム、炭酸カルシウム、酸化アルミニウム、酸化チタン、珪藻土、クレイ、重曹、硫酸バリウム、ベントナイト等の無機造核剤をポリオレフィン系樹脂100重量部に対して、好ましくは0.01重量部以上5重量部以下、更に好ましくは、0.01重量部以上1重量部以下添加してもよい。更に紫外線吸収剤、帯電防止剤、熱安定剤、難燃剤、着色剤またはパーオキサイドなどを混合してもよい。再生ペレット(B)の大きさは、最長部が、好ましくは0.25mm以上10mm以下、更に好ましくは0.5mm以上6mm以下である。

再生ペレット(B)を水分散系にて発泡剤を含浸、発泡させて、予備発泡粒子を作製する。再生ペレット(B)から予備発泡粒子を作製するには、公知の方法を用いることが出来、例えば耐圧容器中で再生ペレット(B)と発泡剤とを難水溶性無機物質微粉末および陰イオン界面活性剤が併用した分散剤の存在下で水に分散させ、再生ペレット(B)粒子に発泡剤を含浸させるために、前記分散物を再生ペレット(B)の結晶融点−25℃から該融点+10℃の範囲の温度に加熱し、一定の温度および圧力に該耐圧容器内を維持しながら、用いた再生ペレット(B)粒子の粒子径の1.2〜2.5倍の孔径を有する開孔から低圧域に該再生ペレット(B)粒子および水の前記分散物を放出することによって得られる。

発泡剤としては、たとえば、無機ガス、沸点が−50〜120℃である炭化水素またはハロゲン化炭化水素、水等が挙げられ、具体例としては、二酸化炭素、空気、窒素、プロパン、ブタン、ペンタン、ヘキサン、ヘプタン、シクロペンタン、シクロヘキサン、モノクロロメタン、ジクロロメタン、モノクロロエタン、トリクロロモノフルオロメタン、ジクロロジフルオロメタン、ジクロロモノフルオロメタン、トリクロロトリフルオロエタン、ジクロロテトラフルオロエタンなどがあげられ、それらの化合物を単独で用いてもよく、2種類以上を混合して用いてもよい。前記発泡剤の仕込量は再生ペレット(B)を構成する樹脂の種類、発泡剤の種類、所望される発泡倍率および耐圧容器内の樹脂に対する容器の気相空間の比率により決定されうるが、概ね発泡剤の仕込量はポリオレフィン系樹脂100重量部に対して、通常、発泡剤5〜40重量部含浸されるように決定されることが好ましい。

再生ペレット(B)を水中に分散させる際には少量の分散剤を使用し、加熱時に前記樹脂粒子同士が互いに融着することを防止することが望ましい。使用する分散剤としては、たとえば、ポリビニルアルコール、メチルセルロース、N−ポリビニルピロリドンのような水溶性高分子;リン酸カルシウム、ピロリン酸マグネシウム、炭酸亜鉛のような水に難溶性の無機物質の微粉末;またはそのような無機物質の微粉末と少量のアルキルベンゼンスルホン酸ソーダ、α−オレフィンスルホン酸ソーダ、アルキルスルホン酸ソーダまたは同様の陰イオン界面活性剤との混合物があげられる。難溶性無機物質微粉末0.1重量部以上3重量部以下と陰イオン界面活性剤0.001重量部以上0.5重量部以下とを前記再生ペレット(B)100重量部に対して用いることが好ましい。

前記耐圧容器内で加圧され、未発泡状態にある加熱された再生ペレット(B)の発泡性粒子と水との前記分散物が、ポリオレフィン系樹脂粒子の粒子径の1.2〜2.5倍の孔径を有する開孔を通して低圧域に放出される。前記孔径が小さすぎると前記粒子が該開孔を通過することができず閉塞をおこす場合があり、該孔径が粒子径の2.5倍よりも大きすぎると圧力下で未発泡であり加熱により軟化された多数の未発泡性粒子が同時に前記開孔を通して低圧域に放出され、該開孔通過時または発泡時に粒子間の熱融着がおこり、ブロッキングが生じる恐れがある。

得られた予備発泡粒子は公知の方法により型内成形され、ポリオレフィン系樹脂発泡成形体が得られる。例えば、前記予備発泡粒子は、そのまま、または適切な時間養生および乾燥されたのち、そのまま、または引き続いて発泡能を付与したのち型に充填される。充填後、型内成形のために水蒸気のごとき加熱媒体で加熱される。前記予備発泡粒子に発泡能を付与する方法としては、公知の方法を用いることが出来るが、例えば、前記予備発泡粒子の気泡に窒素ガス、空気、または、同様の無機ガスを含浸させる方法、または該粒子を圧縮することにより該粒子に高められた気泡内圧力を付与する方法をあげることができる。或いは、発泡能を付与した予備発泡粒子を充填した型の内容積を型圧縮により減じて成形するという方法もまた有用である。この方法において、均一で微細な気泡構造、均一な粒子寸法、外観美麗、密度分布が均一で粒子間が効果的に融着する型内発泡成形体が得られる。成形時の加熱条件は樹脂の種類により異なる。加熱媒体として水蒸気が用いられるときには、例えば、105〜160℃の水蒸気で約5秒間〜3分間加熱される条件が選ばれうる。

(1)再生ペレット(A)の作成

(A1)エチレン−プロピレンランダム共重合体(密度0.90g/cm3、MI=9g/10分、エチレン含有率約4.5%、共重合体100重量部に対して、タルク0.05部含有)の発泡倍率45倍のボード成形体を10mmφのパンチングメタルを設置した三力製作所製一軸剪断式粉砕機FS−1にて粉砕し、10mm粉砕品を定量的に回収した。50mmの押出機を使用し、240℃で約2mmの再生ペレット(A)を作製した。

(A2)(A1)と同じ成形体を用い、50mmφのパンチングメタルを設置した三力製作所製一軸剪断式粉砕機FS−1にて粉砕し、50mm粉砕品を定量的に回収した。50mmの押出機を使用し、240℃で約2mmの再生ペレット(A)を作成した。サージングのため太さが不揃いのペレットが出来、また同じ量をペレットするのに(A1)の約1.4倍の時間がかかった。

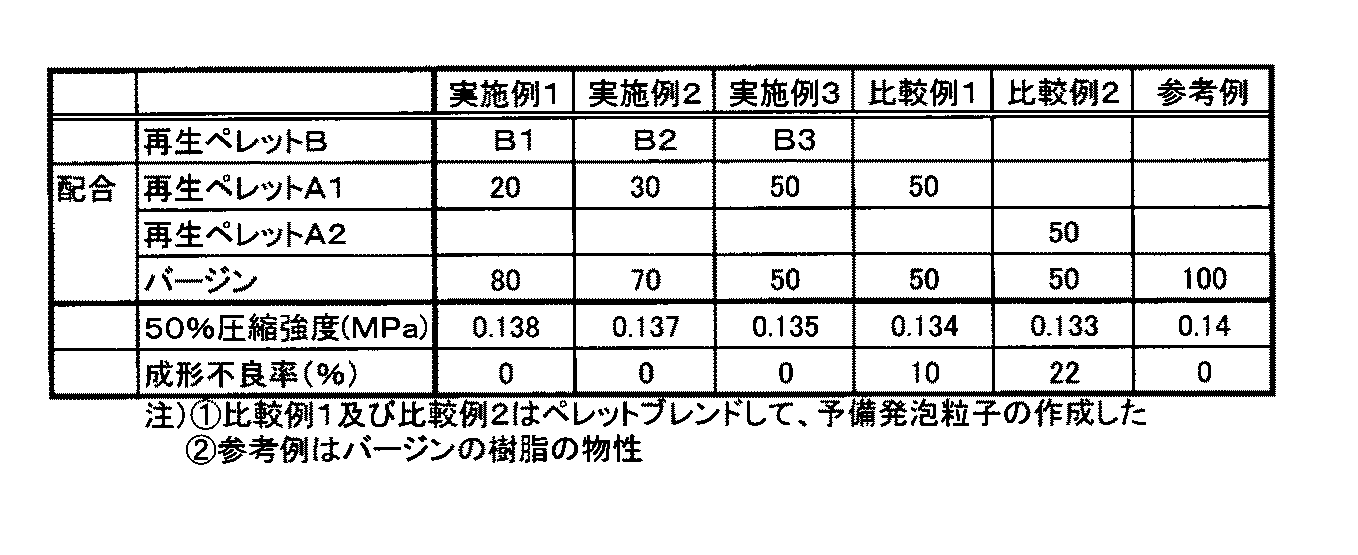

(2)再生ペレット(B)

バージンのエチレン−プロピレンランダム共重合体(密度0.90g/cm3、MI=9g/10分、エチレン含有率約4.5%、共重合体100重量部に対してタルク0.05部含有)の約2mmのバージンのペレットと再生ペレット(A1)とを表1の様にブレンド後、50mmの押出機を使用し、240℃で約2mmの再生ペレット(B)を作成した。

(3)予備発泡粒子の作製

再生ペレット(B1)〜(B3)を、攪拌機を有する耐圧容器中で該ペレット100重量部に対して、分散剤としてパウダー状塩基性第3リン酸カルシウム0.5重量部、ドデシルベンゼンスルホン酸ソーダ0.025重量部の存在下に水300重量部中に分散させた。前記分散物を攪拌しながらジクロロジフルオロメタン55重量部を加え、該分散物を136℃に加熱した。引続いて容器内の圧力を窒素ガスで30Kg/cm2(ゲージ圧)に維持しながら、ペレットおよび水の混合物を内径25mmの放出バルブの後方端に取付けたオリフィス板の直径3mmの円形オリフィスを通して大気中に放出し、発泡粒子をえた。放出に要した時間は約11秒であった。えられた予備発泡粒子(C1)〜(C3)は約0.017g/cm3で均一なものであった。

(4)発泡成形体の作成

予備発泡粒子(C1)〜(C3)を60℃24時間乾燥させたのち、室温で、3.5Kg/cm2(ゲージ圧)の空気で16時間加圧した。そののち400×300×50mmの型に充填し、型内成形するため3.0Kg/cm2(ゲージ圧)の水蒸気で加圧して約45倍の成形体を得た。50個成形して充填不良の個数を調べた。又良品の400×300×50mmから50×50×25mmに切断したサンプルの50%の圧縮強度も測定した。

(A1)エチレン−プロピレンランダム共重合体(密度0.90g/cm3、MI=9g/10分、エチレン含有率約4.5%、共重合体100重量部に対して、タルク0.05部含有)の発泡倍率45倍のボード成形体を10mmφのパンチングメタルを設置した三力製作所製一軸剪断式粉砕機FS−1にて粉砕し、10mm粉砕品を定量的に回収した。50mmの押出機を使用し、240℃で約2mmの再生ペレット(A)を作製した。

(A2)(A1)と同じ成形体を用い、50mmφのパンチングメタルを設置した三力製作所製一軸剪断式粉砕機FS−1にて粉砕し、50mm粉砕品を定量的に回収した。50mmの押出機を使用し、240℃で約2mmの再生ペレット(A)を作成した。サージングのため太さが不揃いのペレットが出来、また同じ量をペレットするのに(A1)の約1.4倍の時間がかかった。

(2)再生ペレット(B)

バージンのエチレン−プロピレンランダム共重合体(密度0.90g/cm3、MI=9g/10分、エチレン含有率約4.5%、共重合体100重量部に対してタルク0.05部含有)の約2mmのバージンのペレットと再生ペレット(A1)とを表1の様にブレンド後、50mmの押出機を使用し、240℃で約2mmの再生ペレット(B)を作成した。

(3)予備発泡粒子の作製

再生ペレット(B1)〜(B3)を、攪拌機を有する耐圧容器中で該ペレット100重量部に対して、分散剤としてパウダー状塩基性第3リン酸カルシウム0.5重量部、ドデシルベンゼンスルホン酸ソーダ0.025重量部の存在下に水300重量部中に分散させた。前記分散物を攪拌しながらジクロロジフルオロメタン55重量部を加え、該分散物を136℃に加熱した。引続いて容器内の圧力を窒素ガスで30Kg/cm2(ゲージ圧)に維持しながら、ペレットおよび水の混合物を内径25mmの放出バルブの後方端に取付けたオリフィス板の直径3mmの円形オリフィスを通して大気中に放出し、発泡粒子をえた。放出に要した時間は約11秒であった。えられた予備発泡粒子(C1)〜(C3)は約0.017g/cm3で均一なものであった。

(4)発泡成形体の作成

予備発泡粒子(C1)〜(C3)を60℃24時間乾燥させたのち、室温で、3.5Kg/cm2(ゲージ圧)の空気で16時間加圧した。そののち400×300×50mmの型に充填し、型内成形するため3.0Kg/cm2(ゲージ圧)の水蒸気で加圧して約45倍の成形体を得た。50個成形して充填不良の個数を調べた。又良品の400×300×50mmから50×50×25mmに切断したサンプルの50%の圧縮強度も測定した。

Claims (3)

- (a)廃発泡ポリオレフィン系樹脂成形体を1mm以上30mm以下の大きさに粉砕し、押出機により造粒して廃ポリオレフィン系樹脂ペレットを得る工程、

(b)該廃ポリオレフィン系樹脂ペレットとバージンのポリオレフィン系樹脂とを混合して、再度押出機にてペレット化する工程、

(c)該ペレットを水分散系にて発泡剤を含浸、発泡させて、予備発泡粒子を作製する工程、

(d)該予備発泡粒子を用いてポリオレフィン系樹脂発泡成形体を製造する工程、

を含むことを特徴とするポリオレフィン系樹脂発泡成形体の製造方法。 - 廃ポリオレフィン系樹脂ペレット5重量%以上95重量%以下とバージンのポリオレフィン系樹脂5重量部以上95重量%以下と混合することを特徴とする請求項1記載のポリオレフィン系樹脂発泡成形体の製造方法。

- 請求項1または2記載の製造方法によって製造されたポリオレフィン系樹脂発泡成形体。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004119828A JP2005297464A (ja) | 2004-04-15 | 2004-04-15 | 廃発泡ポリオレフィン系樹脂成形体を利用した発泡ポリオレフィン系樹脂成型体の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004119828A JP2005297464A (ja) | 2004-04-15 | 2004-04-15 | 廃発泡ポリオレフィン系樹脂成形体を利用した発泡ポリオレフィン系樹脂成型体の製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005297464A true JP2005297464A (ja) | 2005-10-27 |

Family

ID=35329588

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004119828A Pending JP2005297464A (ja) | 2004-04-15 | 2004-04-15 | 廃発泡ポリオレフィン系樹脂成形体を利用した発泡ポリオレフィン系樹脂成型体の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005297464A (ja) |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007203559A (ja) * | 2006-02-01 | 2007-08-16 | Kaneka Corp | 廃発泡ポリオレフィン系樹脂成形体から得られる塊を利用した発泡ポリオレフィン系樹脂成形体の製造方法 |

| JP2008265093A (ja) * | 2007-04-18 | 2008-11-06 | Kaneka Corp | 廃発泡ポリオレフィン系樹脂成形体を利用したポリオレフィン系樹脂発泡成形体の製造法。 |

| JP7223821B1 (ja) | 2021-09-29 | 2023-02-16 | 株式会社ジェイエスピー | ポリプロピレン系樹脂発泡粒子の製造方法 |

| WO2023067954A1 (ja) | 2021-10-21 | 2023-04-27 | 株式会社ジェイエスピー | ポリエチレン系樹脂発泡粒子及びその製造方法 |

| JP2023062830A (ja) * | 2021-10-22 | 2023-05-09 | 株式会社ジェイエスピー | 樹脂発泡粒子の製造方法 |

| WO2024057883A1 (ja) * | 2022-09-14 | 2024-03-21 | 株式会社ジェイエスピー | 発泡粒子の製造方法 |

-

2004

- 2004-04-15 JP JP2004119828A patent/JP2005297464A/ja active Pending

Cited By (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007203559A (ja) * | 2006-02-01 | 2007-08-16 | Kaneka Corp | 廃発泡ポリオレフィン系樹脂成形体から得られる塊を利用した発泡ポリオレフィン系樹脂成形体の製造方法 |

| JP2008265093A (ja) * | 2007-04-18 | 2008-11-06 | Kaneka Corp | 廃発泡ポリオレフィン系樹脂成形体を利用したポリオレフィン系樹脂発泡成形体の製造法。 |

| EP4339232A4 (en) * | 2021-09-29 | 2024-11-27 | JSP Corporation | Method for producing polypropylene resin foam particles |

| WO2023053757A1 (ja) | 2021-09-29 | 2023-04-06 | 株式会社ジェイエスピー | ポリプロピレン系樹脂発泡粒子の製造方法 |

| JP2023049877A (ja) * | 2021-09-29 | 2023-04-10 | 株式会社ジェイエスピー | ポリプロピレン系樹脂発泡粒子の製造方法 |

| KR20240090143A (ko) | 2021-09-29 | 2024-06-21 | 가부시키가이샤 제이에스피 | 폴리프로필렌계 수지 발포 입자의 제조 방법 |

| JP7223821B1 (ja) | 2021-09-29 | 2023-02-16 | 株式会社ジェイエスピー | ポリプロピレン系樹脂発泡粒子の製造方法 |

| EP4600292A2 (en) | 2021-09-29 | 2025-08-13 | JSP Corporation | Method for producing polypropylene-based resin expanded beads |

| EP4600292A3 (en) * | 2021-09-29 | 2025-10-22 | JSP Corporation | Method for producing polypropylene-based resin expanded beads |

| WO2023067954A1 (ja) | 2021-10-21 | 2023-04-27 | 株式会社ジェイエスピー | ポリエチレン系樹脂発泡粒子及びその製造方法 |

| JP2023062830A (ja) * | 2021-10-22 | 2023-05-09 | 株式会社ジェイエスピー | 樹脂発泡粒子の製造方法 |

| JP7689478B2 (ja) | 2021-10-22 | 2025-06-06 | 株式会社ジェイエスピー | 樹脂発泡粒子の製造方法 |

| WO2024057883A1 (ja) * | 2022-09-14 | 2024-03-21 | 株式会社ジェイエスピー | 発泡粒子の製造方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0846035B1 (en) | Microcellular foam | |

| KR101477124B1 (ko) | 발포성 폴리스티렌계 수지 입자와 그 제조 방법, 폴리스티렌계 수지 예비 발포 입자, 폴리스티렌계 수지 발포 성형체, 열가소성 수지 예비 발포 입자와 그 제조 방법, 및 열가소성 수지 발포 성형체 | |

| JPH06271701A (ja) | 発泡用無架橋ポリエチレン系樹脂粒子及び該樹脂粒子を用いた無架橋ポリエチレン系樹脂発泡粒子の製造方法 | |

| US6583190B2 (en) | Expandable composition, blowing agent, and process for extruded thermoplastic foams | |

| JP4990438B2 (ja) | 発泡性プロピレン重合体ビーズの製造方法 | |

| PL206019B1 (pl) | Sposób wytwarzania cząstek pianki z polimerów termoplastycznych | |

| JP2005297464A (ja) | 廃発泡ポリオレフィン系樹脂成形体を利用した発泡ポリオレフィン系樹脂成型体の製造方法 | |

| JP2007283576A (ja) | 廃発泡ポリオレフィン系樹脂成形体の加圧減容品を利用した発泡ポリオレフィン系樹脂成型体の製造方法 | |

| JPS60252636A (ja) | 予備発泡粒子の製造法 | |

| CN101001899A (zh) | 苯乙烯改性聚乙烯系树脂粒子、苯乙烯改性聚乙烯系发泡性树脂粒子及其制造方法、预发泡粒子及发泡成型制品 | |

| JP2002302567A (ja) | 生分解性を有するポリエステル系樹脂予備発泡粒子の連続製造方法 | |

| JP2006116818A (ja) | 廃発泡ポリオレフィン系樹脂成形体を利用した発泡ポリオレフィン系樹脂成形体の製造方法及びその成形体 | |

| JP2008265093A (ja) | 廃発泡ポリオレフィン系樹脂成形体を利用したポリオレフィン系樹脂発泡成形体の製造法。 | |

| JP2007203559A (ja) | 廃発泡ポリオレフィン系樹脂成形体から得られる塊を利用した発泡ポリオレフィン系樹脂成形体の製造方法 | |

| US3351569A (en) | Process for the preparation of expandable polymeric products | |

| JPH0598062A (ja) | 発泡性スチレン系樹脂粒子およびその製造方法 | |

| JPH07316335A (ja) | 発泡性熱可塑性樹脂粒子の製造方法 | |

| EP1702945B1 (de) | Füllstoffhaltige Polyolefinpartikelschaumstoffe | |

| JPS6261227B2 (ja) | ||

| DE10341298A1 (de) | Partikelschaumstoffe mit flammhemmenden Eigenschaften, Verfahren zu deren Herstellung und Anwendungsgebiete | |

| US7456227B2 (en) | Polymer particles and related articles | |

| JP3507699B2 (ja) | ポリプロピレン系樹脂予備発泡粒子の製造方法 | |

| KR102657062B1 (ko) | 스티로폼 재활용 알갱이와 그 제조방법 | |

| JP2798572B2 (ja) | 再生発泡ポリスチレン系樹脂成形体の製造方法 | |

| JPH05255531A (ja) | 発泡重合体成形品の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070226 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090115 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090127 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20090602 |