JP2005296978A - 厚鋼板の製造方法および製造設備 - Google Patents

厚鋼板の製造方法および製造設備 Download PDFInfo

- Publication number

- JP2005296978A JP2005296978A JP2004113910A JP2004113910A JP2005296978A JP 2005296978 A JP2005296978 A JP 2005296978A JP 2004113910 A JP2004113910 A JP 2004113910A JP 2004113910 A JP2004113910 A JP 2004113910A JP 2005296978 A JP2005296978 A JP 2005296978A

- Authority

- JP

- Japan

- Prior art keywords

- cooling

- steel plate

- temperature

- thick steel

- hot

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Landscapes

- Metal Rolling (AREA)

Abstract

【課題】 熱間圧延後の厚鋼板の制御冷却後に、制御冷却による厚鋼板の温度分布の不均一によって生じる塑性歪みを解消して、形状の優れた厚鋼板の製造を可能にする厚鋼板の製造方法とこの製造方法を実施するために用いる厚鋼板の製造設備を提供すること。

【解決手段】 厚鋼板を、熱間圧延終了後に制御冷却し、制御冷却終了後の厚鋼板の温度分布を測定し、この温度分布の測定結果に基づき、最低温部分より高温の部分を最低温部分の温度よりも低い温度になるように調整冷却して、制御冷却による塑性歪みを除去するものであり、制御冷却前に熱間矯正を行って制御冷却精度を安定確保したり、デスケーリングを行って、制御冷却精度と表面性状を安定確保することも考慮する厚鋼板の製造方法と、この製造方法を実施するための厚鋼板の製造設備。

【選択図】 図1

【解決手段】 厚鋼板を、熱間圧延終了後に制御冷却し、制御冷却終了後の厚鋼板の温度分布を測定し、この温度分布の測定結果に基づき、最低温部分より高温の部分を最低温部分の温度よりも低い温度になるように調整冷却して、制御冷却による塑性歪みを除去するものであり、制御冷却前に熱間矯正を行って制御冷却精度を安定確保したり、デスケーリングを行って、制御冷却精度と表面性状を安定確保することも考慮する厚鋼板の製造方法と、この製造方法を実施するための厚鋼板の製造設備。

【選択図】 図1

Description

本発明は形状の優れた厚鋼板の製造方法および製造設備に関するものである。この製造方法と製造設備で製造した厚鋼板は、例えば海洋構造物、造船、建築、橋梁などの鋼構造物に広く用いることができる。

熱間圧延により鋼板を製造する場合、低コスト化、高品質化の要求に対応して、TMCP(オンライン加工熱処理)技術が発展してきた。TMCPは制御圧延あるいは制御圧延後の加速冷却により高強度化、高靭性化を可能とする技術である。しかしながら、鋼板をオンラインで冷却する場合、冷却終了時の板面内の鋼板温度にばらつきが生じるため、形状が劣化しやすい。また鋼板温度のばらつきに起因する熱応力により、鋼板内部に残留応力が発生し、鋼板を条切り切断した際に曲がりが生じるという問題点を有している。

このような問題点に対して、特許文献1には、強制冷却によるオンライン熱処理終了後の厚鋼板に対して、不均一な高温部分をオンラインにて強制補助冷却を施して温度矯正を行ない、その後、少なくとも1回矯正機にかけて矯正することを特徴とする熱間圧延厚鋼板の強制冷却方法が開示されている。

また、特許文献2には、仕上圧延後、熱間矯正、冷却を行った後、一定の温度で保温して鋼板面内の温度分布を均一にして鋼板の形状を良くする方法が開示されている。さらに、特許文献3には、仕上圧延後、熱間矯正、冷却を行った後、鋼板の温度不均一部のうち、高温部を冷却して鋼板面内の温度分布を均一にして鋼板の形状を良くする方法が開示されている。

また、特許文献2には、仕上圧延後、熱間矯正、冷却を行った後、一定の温度で保温して鋼板面内の温度分布を均一にして鋼板の形状を良くする方法が開示されている。さらに、特許文献3には、仕上圧延後、熱間矯正、冷却を行った後、鋼板の温度不均一部のうち、高温部を冷却して鋼板面内の温度分布を均一にして鋼板の形状を良くする方法が開示されている。

しかし、特許文献1のように強制補助冷却により温度矯正を実施し温度矯正後に矯正を実施する場合、矯正する鋼板温度が低くなり、矯正のための動力が大きく経済的に不利である。また、特許文献2あるいは特許文献3のように冷却を行った後、鋼板面内の温度分布を均一にした場合、温度を均一にするだけでは、冷却時に生じた塑性歪みを解消するまでの塑性変形は発生しないため、形状矯正の効果が少なく、所定の目的を達し得ないなどの問題がある。

特開昭61−1420号公報

特開平6−254615号公報

特開平6−254616号公報

本発明は、上記のような従来法の問題点を解決し、制御冷却後に鋼板の温度ばらつきと制御冷却による塑性歪みを緩和し、形状特性に優れた厚鋼板の製造方法とこの製造方法を実施する製造設備を提供するものである。

本発明は、上記の課題を有利に解決するために、以下の(1)〜(9)を要旨とするものである。

(1) 厚鋼板を熱間圧延終了後に、制御冷却する厚鋼板の製造方法において、制御冷却終了後に鋼板の温度分布を測定し、最低温部より温度の高い高温部分のみを最低温部よりも低い温度まで冷却する調整冷却を行って制御冷却により生じた塑性歪みを除去することを特徴とする厚鋼板の製造方法。

本発明でいう、調整冷却とは、制御冷却後の厚鋼板の温度分布で最低温部より温度の高い部分のみを最低温部より低い温度になるように局部冷却して塑性歪みを除去するために行うものである。(以下「調整冷却」という。)

(2) 厚鋼板を熱間圧延終了後に熱間矯正し、その後、制御冷却する厚鋼板の製造方法において、制御冷却終了後に鋼板の温度分布を測定し、最低温部より温度の高い高温部分のみを最低温部よりも低い温度まで冷却する調整冷却を行って制御冷却により生じた塑性歪みを除去することを特徴とする厚鋼板の製造方法。

(3) 厚鋼板を熱間圧延終了後に熱間矯正し、その後、制御冷却する厚鋼板の製造方法において、制御冷却前にデスケーリングを行い、制御冷却終了後に鋼板の温度分布を測定し、最低温部より温度の高い高温部分のみを最低温部よりも低い温度まで冷却する調整冷却を行って制御冷却により生じた塑性歪みを除去することを特徴とする厚鋼板の製造方法。

(4) (1)〜(3)のいずれかにおいて、高温部分のみを最低温部より10℃から100 ℃低い温度まで冷却することを特徴とする3のいずれかに記載の厚鋼板の製造方法。

(5) (1)〜(4)のいずれかにおいて、調整冷却のための冷媒が空気または窒素ガスなどの気体、またはこれらの気体と水との混合体などのガス状体であることを特徴とする厚鋼板の製造方法。

(1) 厚鋼板を熱間圧延終了後に、制御冷却する厚鋼板の製造方法において、制御冷却終了後に鋼板の温度分布を測定し、最低温部より温度の高い高温部分のみを最低温部よりも低い温度まで冷却する調整冷却を行って制御冷却により生じた塑性歪みを除去することを特徴とする厚鋼板の製造方法。

本発明でいう、調整冷却とは、制御冷却後の厚鋼板の温度分布で最低温部より温度の高い部分のみを最低温部より低い温度になるように局部冷却して塑性歪みを除去するために行うものである。(以下「調整冷却」という。)

(2) 厚鋼板を熱間圧延終了後に熱間矯正し、その後、制御冷却する厚鋼板の製造方法において、制御冷却終了後に鋼板の温度分布を測定し、最低温部より温度の高い高温部分のみを最低温部よりも低い温度まで冷却する調整冷却を行って制御冷却により生じた塑性歪みを除去することを特徴とする厚鋼板の製造方法。

(3) 厚鋼板を熱間圧延終了後に熱間矯正し、その後、制御冷却する厚鋼板の製造方法において、制御冷却前にデスケーリングを行い、制御冷却終了後に鋼板の温度分布を測定し、最低温部より温度の高い高温部分のみを最低温部よりも低い温度まで冷却する調整冷却を行って制御冷却により生じた塑性歪みを除去することを特徴とする厚鋼板の製造方法。

(4) (1)〜(3)のいずれかにおいて、高温部分のみを最低温部より10℃から100 ℃低い温度まで冷却することを特徴とする3のいずれかに記載の厚鋼板の製造方法。

(5) (1)〜(4)のいずれかにおいて、調整冷却のための冷媒が空気または窒素ガスなどの気体、またはこれらの気体と水との混合体などのガス状体であることを特徴とする厚鋼板の製造方法。

(6) 厚鋼板を熱間圧延終了後に、制御冷却する厚鋼板の製造設備において、圧延機に後続して制御冷却装置、温度分布計測装置および調整冷却装置が順番に配置されていることを特徴とする厚鋼板の製造設備。

(7) 厚鋼板を熱間圧延終了後に、制御冷却する厚鋼板の製造設備において、圧延機に後続して矯正機、制御冷却装置、温度分布計測装置および調整冷却装置が順番に配置されていることを特徴とする厚鋼板の製造設備。

(8) 厚鋼板を熱間圧延終了後に熱間矯正し、その後、制御冷却する厚鋼板の製造設備において、圧延機に後続してデスケーリング装置、熱間矯正機、制御冷却装置、温度分布計測装置および調整冷却装置が順番に配置されていることを特徴とする厚鋼板の製造設備。

(9) 厚鋼板を熱間圧延終了後に熱間矯正し、その後、制御冷却する厚鋼板の製造設備において、圧延機の後方に熱間矯正機、デスケーリング装置、制御冷却装置、温度分布計測装置および冷却装置が順番に配置されていることを特徴とする厚鋼板の製造設備。

(7) 厚鋼板を熱間圧延終了後に、制御冷却する厚鋼板の製造設備において、圧延機に後続して矯正機、制御冷却装置、温度分布計測装置および調整冷却装置が順番に配置されていることを特徴とする厚鋼板の製造設備。

(8) 厚鋼板を熱間圧延終了後に熱間矯正し、その後、制御冷却する厚鋼板の製造設備において、圧延機に後続してデスケーリング装置、熱間矯正機、制御冷却装置、温度分布計測装置および調整冷却装置が順番に配置されていることを特徴とする厚鋼板の製造設備。

(9) 厚鋼板を熱間圧延終了後に熱間矯正し、その後、制御冷却する厚鋼板の製造設備において、圧延機の後方に熱間矯正機、デスケーリング装置、制御冷却装置、温度分布計測装置および冷却装置が順番に配置されていることを特徴とする厚鋼板の製造設備。

本発明においては、制御冷却後の調整冷却によって、最低温部より温度の高い高温部を最低温部より低い温度まで局部的に冷却することによって、厚鋼板の温度分布を均一にし、厚鋼板の形状特性の低下要因になる制御冷却後の塑性歪みを緩和し、室温〜200℃に冷却された厚鋼板の形状特性を安定確保することができ、制御冷却前に熱間矯正、デスケーリングを行うことにより、調整冷却の制御を容易にし、さらに、その調整冷却効果を高めて、厚鋼板の形状特性をさらに向上させることが可能である。

本発明は、熱間圧延終了後の温度が800〜900℃の厚鋼板を制御冷却して400〜600℃まで制御冷却する厚鋼板の製造方法において適用されるものであり、基本的には、制御冷却終了後に厚鋼板の温度分布を測定し、この温度分布による最低温部より温度の高い高温部分のみを最低温部よりも低い温度まで冷却する調整冷却を行って、温度分布を修正し、制御冷却により生じた塑性歪みを除去することによって、形状特性の優れた厚鋼板を製造可能にするものである。

調整冷却では、高温部のみを最低温部より低い温度になるように冷却するものであるが、この調整冷却効果を安定確保するためには、高温部と最低温部の絶対温度、温度差にもよるが、高温部のみを最低温部より10℃から100℃低い温度まで冷却することが好ましい条件である。最低温部より10℃未満の場合は、制御冷却で生じた塑性歪みを効果的に除去できない。また、100℃超の場合は、過剰冷却になり逆の関係の塑性歪みを発生する懸念があるので好ましくない。

調整冷却では、高温部のみを最低温部より低い温度になるように冷却するものであるが、この調整冷却効果を安定確保するためには、高温部と最低温部の絶対温度、温度差にもよるが、高温部のみを最低温部より10℃から100℃低い温度まで冷却することが好ましい条件である。最低温部より10℃未満の場合は、制御冷却で生じた塑性歪みを効果的に除去できない。また、100℃超の場合は、過剰冷却になり逆の関係の塑性歪みを発生する懸念があるので好ましくない。

調整冷却に用いる冷媒としては、空気または窒素ガスなどの気体、またはこれらの気体と水との混合体などのガス状体が好適である。これらのガス状体の場合、高温部に衝突して冷却後に周囲に拡散しても、拡散流の冷却能は小さいため、高温部でない周囲を冷却してしまう懸念は小さいので、高温部に対してのみピンポイントで噴射して冷却する場合には向いている。

水を用いることも考えられるが、水の場合は冷却能が大きく、冷却後の拡散流が高温部ではない周囲部分まで冷却してしまう恐れがあり、高温部に対してピンポイントで噴射する場合には不向きである。

水を用いることも考えられるが、水の場合は冷却能が大きく、冷却後の拡散流が高温部ではない周囲部分まで冷却してしまう恐れがあり、高温部に対してピンポイントで噴射する場合には不向きである。

以下に本発明を、図に基づいて実施装置例とともに説明する。

図1は、本発明を実施する厚鋼板の製造設備での基本的な設備配置例の概略図である。

図1において、Sbは鋼スラブ、1は加熱炉、2はスケールブレーカー、3は熱間圧延機で3aは粗圧延機、3fは仕上圧延機である。この仕上圧延機3fに後続して制御冷却装置4が配置され、ここで仕上げ圧延機3fで仕上圧延された温度が900〜800℃の厚鋼板5を400〜600℃に均一冷却して形状、組織の安定化を図る。

本発明では、この制御冷却装置4に後続して、制御冷却後の温度分布を計測する温度分布計測装置6と調整冷却装置7を配置して、制御冷却後の厚鋼板5の刻々変化する温度分布を連続的に計測し、この温度分布に基づいて、調整冷却装置7により最低温部より高い温度の高温部に対して、最低温部より低い温度になるように局部冷却して温度分布を修正し、制御冷却で生じた塑性歪みを緩和して400〜300℃まで調整冷却して、その後例えば冷却床で空冷して室温〜200℃程度まで冷却するものである。

このようにして得られた厚鋼板5は、調整冷却効果によって制御冷却で生じた塑性歪みが除去され均一冷却されているため、形状特性に優れ組織の均一なものになる。

図1は、本発明を実施する厚鋼板の製造設備での基本的な設備配置例の概略図である。

図1において、Sbは鋼スラブ、1は加熱炉、2はスケールブレーカー、3は熱間圧延機で3aは粗圧延機、3fは仕上圧延機である。この仕上圧延機3fに後続して制御冷却装置4が配置され、ここで仕上げ圧延機3fで仕上圧延された温度が900〜800℃の厚鋼板5を400〜600℃に均一冷却して形状、組織の安定化を図る。

本発明では、この制御冷却装置4に後続して、制御冷却後の温度分布を計測する温度分布計測装置6と調整冷却装置7を配置して、制御冷却後の厚鋼板5の刻々変化する温度分布を連続的に計測し、この温度分布に基づいて、調整冷却装置7により最低温部より高い温度の高温部に対して、最低温部より低い温度になるように局部冷却して温度分布を修正し、制御冷却で生じた塑性歪みを緩和して400〜300℃まで調整冷却して、その後例えば冷却床で空冷して室温〜200℃程度まで冷却するものである。

このようにして得られた厚鋼板5は、調整冷却効果によって制御冷却で生じた塑性歪みが除去され均一冷却されているため、形状特性に優れ組織の均一なものになる。

この調整冷却装置7は一定の冷却長さを有するので、温度分布計測装置6から一定の距離はなれた位置に配置されるものであり、多数の冷媒噴射ノズル8を備え、温度分布計測装置6からの刻々変化する温度分布に対応して、冷却対象になる高温部が通過する冷媒噴射ノズル8を選択して冷媒を噴射させて該高温部を冷却するものである。

そのために、制御冷却装置4の出側に近い位置に搬送速度計9と先端検知器10を配置しておき、温度分布計測装置6に厚鋼板5の先端が到達してから温度分布の計測を開始し、刻々変化する温度分布を画像処理装置11で処理して、冷却対象になる高温部の位置と通過時間を演算装置12で演算して調整冷却装置7を制御するようにしている。

そのために、制御冷却装置4の出側に近い位置に搬送速度計9と先端検知器10を配置しておき、温度分布計測装置6に厚鋼板5の先端が到達してから温度分布の計測を開始し、刻々変化する温度分布を画像処理装置11で処理して、冷却対象になる高温部の位置と通過時間を演算装置12で演算して調整冷却装置7を制御するようにしている。

図2は、本発明を実施する厚鋼板の製造設備での他の設備配置例の概略図である。

この製造設備配置例では、図1の製造設備配置例において、仕上圧延機3fと制御冷却装置4間に熱間矯正機13を配置し、仕上圧延後の厚鋼板5を熱間矯正し形状を良くしてから制御冷却装置4に導入することにより、制御冷却精度をより安定確保して、制御冷却後の調整冷却装置7での調整冷却を容易にし、かつ調整冷却の的中率を向上させるようにしたものである。

図3は、本発明を実施する厚鋼板の製造設備での他の設備配置例の概略図である。

この製造設備配置例では、図1の製造設備配置例において、仕上圧延機3fと制御冷却装置4間に熱間矯正機13とデスケーリング装置14を配置し、仕上圧延後の厚鋼板5を熱間矯正し形状を良くし、スケールを除去して表面性状をよくしてから制御冷却装置4に導入することにより、制御冷却精度をより安定確保して、制御冷却後の調整冷却装置7での調整冷却を容易にし、かつ調整冷却の的中率をさらに向上させるようにしたものである。

デスケーリング装置14は、ここではデスケーリング用の高圧水噴射ノズル14aと、水きり用の高圧水噴射ノズル14bをからなる。高圧水噴射ノズル14aと、水きり用の高圧水噴射ノズル14bは、相対する向きで、それぞれ角度αで傾斜配置されており、厚鋼板5上で噴射流を衝突流させ、除去したスケールを側方に排出する排出流を形成するように配置されたものである。

この製造設備配置例では、図1の製造設備配置例において、仕上圧延機3fと制御冷却装置4間に熱間矯正機13を配置し、仕上圧延後の厚鋼板5を熱間矯正し形状を良くしてから制御冷却装置4に導入することにより、制御冷却精度をより安定確保して、制御冷却後の調整冷却装置7での調整冷却を容易にし、かつ調整冷却の的中率を向上させるようにしたものである。

図3は、本発明を実施する厚鋼板の製造設備での他の設備配置例の概略図である。

この製造設備配置例では、図1の製造設備配置例において、仕上圧延機3fと制御冷却装置4間に熱間矯正機13とデスケーリング装置14を配置し、仕上圧延後の厚鋼板5を熱間矯正し形状を良くし、スケールを除去して表面性状をよくしてから制御冷却装置4に導入することにより、制御冷却精度をより安定確保して、制御冷却後の調整冷却装置7での調整冷却を容易にし、かつ調整冷却の的中率をさらに向上させるようにしたものである。

デスケーリング装置14は、ここではデスケーリング用の高圧水噴射ノズル14aと、水きり用の高圧水噴射ノズル14bをからなる。高圧水噴射ノズル14aと、水きり用の高圧水噴射ノズル14bは、相対する向きで、それぞれ角度αで傾斜配置されており、厚鋼板5上で噴射流を衝突流させ、除去したスケールを側方に排出する排出流を形成するように配置されたものである。

図4は、本発明を実施する厚鋼板の製造設備での他の設備配置例の概略図である。

この製造設備配置例では、図1の製造設備配置例において、仕上圧延機3fと制御冷却装置4間にデスケーリング装置14、熱間矯正機13を配置し、仕上圧延後の厚鋼板5をスケールを除去して表面性状をよくし、熱間矯正して形状を良くしてから制御冷却装置4に導入することにより、制御冷却精度をより安定確保して、制御冷却後の調整冷却装置7での調整冷却を容易にし、かつ調整冷却の的中率をさらに向上させるようにしたものであり、その効果は図3の製造設備配置例の場合と同じである。

この製造設備配置例では、図1の製造設備配置例において、仕上圧延機3fと制御冷却装置4間にデスケーリング装置14、熱間矯正機13を配置し、仕上圧延後の厚鋼板5をスケールを除去して表面性状をよくし、熱間矯正して形状を良くしてから制御冷却装置4に導入することにより、制御冷却精度をより安定確保して、制御冷却後の調整冷却装置7での調整冷却を容易にし、かつ調整冷却の的中率をさらに向上させるようにしたものであり、その効果は図3の製造設備配置例の場合と同じである。

本発明者らは研究を通じて、制御冷却後の厚鋼板の温度分布は一様ではなく、その温度偏差に起因した塑性歪みが生じており、その塑性歪みが原因で常温まで冷却された際に残留応力が残ることを確認し、種々実験を繰り返し、制御冷却後に生じた塑性歪みを解消する手段を検討した。

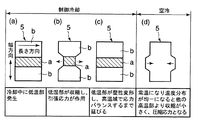

図5は、制御冷却時の温度分布が起因で生じる残留歪みの発生履歴を模式的に説明したものである。図5(a)に示すように、制御冷却時に低温部aが発生すると、周囲bより温度が低下することにより、図5(b)に示すように線膨張率×温度差分だけ部分的に収縮する。

しかし、鋼板は一体であるから、この部分には引張応力が作用し伸びることになるが、鋼板の温度が高く降伏応力が低いために塑性歪みとなる。この伸びは、周囲の長さとの差が相対的に0になるまで発生する。このような厚鋼板が常温まで冷却され、温度が均一になると、高温時に温度分布がある状態で均一な長さであったものは、常温時にはその温度差に相当する線膨張率の分だけ長さの差が発生することになる。すなわち、図5(c)に示すように形状が変化しないが、図5(d)に示すように、残留応力(圧縮方向)が残ることになるのである。

図5は、制御冷却時の温度分布が起因で生じる残留歪みの発生履歴を模式的に説明したものである。図5(a)に示すように、制御冷却時に低温部aが発生すると、周囲bより温度が低下することにより、図5(b)に示すように線膨張率×温度差分だけ部分的に収縮する。

しかし、鋼板は一体であるから、この部分には引張応力が作用し伸びることになるが、鋼板の温度が高く降伏応力が低いために塑性歪みとなる。この伸びは、周囲の長さとの差が相対的に0になるまで発生する。このような厚鋼板が常温まで冷却され、温度が均一になると、高温時に温度分布がある状態で均一な長さであったものは、常温時にはその温度差に相当する線膨張率の分だけ長さの差が発生することになる。すなわち、図5(c)に示すように形状が変化しないが、図5(d)に示すように、残留応力(圧縮方向)が残ることになるのである。

本発明者等は、このような残留応力が残る現象を除去する手段について種々実験を繰り返して、図6に示すような操作を行うことが有効であることを確認するに至った。

すなわち、上記の図5(c)の状態になった後、高温である部位bに、図6(d)に示すように局所的な調整冷却を施し、低温部位aより低い温度まで冷却する。この操作により、図6(e)に示すように高温部bを、低温部aより低温化することにより収縮させ、引張応力を作用させるのである。これにより、この部位bも伸びることになる。

このように、制御冷却後に高温であった部分bに、制御冷却後に低温であった部分aと同等の伸びを生じさせれば、図6(f)に示すようになって塑性歪みが除去され、常温に戻った際には、6(g)に示すように、制御冷却後に低温であった部分aと高温部bを含む他の部分の歪み量が同じとなり、変形も残留応力も発生しないことになる。すなわち、制御冷却中に塑性歪みを生じた部位と別な部位にも制御冷却後の冷却によって塑性歪みを生じさせ、鋼材全体として局所的な歪みを発生させないようすることができる。

なお、残留応力を0にするのは厳密な温度調整を必要とし困難であるが、鋼板の変形が少なくなるように残留歪みを低減することにより残留歪みを0に近づけることは可能である。

すなわち、上記の図5(c)の状態になった後、高温である部位bに、図6(d)に示すように局所的な調整冷却を施し、低温部位aより低い温度まで冷却する。この操作により、図6(e)に示すように高温部bを、低温部aより低温化することにより収縮させ、引張応力を作用させるのである。これにより、この部位bも伸びることになる。

このように、制御冷却後に高温であった部分bに、制御冷却後に低温であった部分aと同等の伸びを生じさせれば、図6(f)に示すようになって塑性歪みが除去され、常温に戻った際には、6(g)に示すように、制御冷却後に低温であった部分aと高温部bを含む他の部分の歪み量が同じとなり、変形も残留応力も発生しないことになる。すなわち、制御冷却中に塑性歪みを生じた部位と別な部位にも制御冷却後の冷却によって塑性歪みを生じさせ、鋼材全体として局所的な歪みを発生させないようすることができる。

なお、残留応力を0にするのは厳密な温度調整を必要とし困難であるが、鋼板の変形が少なくなるように残留歪みを低減することにより残留歪みを0に近づけることは可能である。

本発明は、上記の図1〜図4の製造設備配置例によって実施可能であるが、仕上げ圧延後、制御冷却を行うまでの間に、熱間矯正、デスケーリングを行うかどうかで、調整冷却の難易度、鋼板疵の点で相違が生じる。

例えば制御冷却後の厚鋼板5の温度分布では以下のように差が生じる。図1に示した、制御冷却前に熱間矯正もデスケーリングも行わない製造設備配置例での制御冷却後の鋼板の温度分布を図7(a)に示す。この図に示すように、低温部は任意の配置となっている。こうした低温部が生ずる原因としては、鋼板表面スケール(酸化膜)厚の分布の存在、制御冷却装置に入る前の鋼板の形状が悪いために冷却水の流れが鋼板上で一様にならないことの2点が上げられる。この2 点はいずれも冷却能力の差を生じさせる要因である。

スケールの分布が発生するのは、仕上げ圧延後から制御冷却装置までの間にスケールが成長し、搬送時の振動などで一部剥離するためである。また、鋼板の形状は、圧延時の不均一圧延、温度分布に起因するものである。このような温度分布がある場合、調整冷却装置には、このような温度分布に応じた調整冷却が可能な冷却制御機能が必要となる。それには温度分布計測装置により得られた厚鋼板の低温部および高温部の情報を調整冷却装置の冷却制御系に転送し、調整冷却を任意の位置で、任意の冷却能力で行える仕様が必要である。このため、調整冷却装置の設備費用は高くなる。

例えば制御冷却後の厚鋼板5の温度分布では以下のように差が生じる。図1に示した、制御冷却前に熱間矯正もデスケーリングも行わない製造設備配置例での制御冷却後の鋼板の温度分布を図7(a)に示す。この図に示すように、低温部は任意の配置となっている。こうした低温部が生ずる原因としては、鋼板表面スケール(酸化膜)厚の分布の存在、制御冷却装置に入る前の鋼板の形状が悪いために冷却水の流れが鋼板上で一様にならないことの2点が上げられる。この2 点はいずれも冷却能力の差を生じさせる要因である。

スケールの分布が発生するのは、仕上げ圧延後から制御冷却装置までの間にスケールが成長し、搬送時の振動などで一部剥離するためである。また、鋼板の形状は、圧延時の不均一圧延、温度分布に起因するものである。このような温度分布がある場合、調整冷却装置には、このような温度分布に応じた調整冷却が可能な冷却制御機能が必要となる。それには温度分布計測装置により得られた厚鋼板の低温部および高温部の情報を調整冷却装置の冷却制御系に転送し、調整冷却を任意の位置で、任意の冷却能力で行える仕様が必要である。このため、調整冷却装置の設備費用は高くなる。

図2に示した、制御冷却前に熱間矯正を行う製造設備配置例での制御冷却後の鋼板の温度分布を図7(b)に示す。

熱間矯正を行うことにより、制御冷却装置に入る際の鋼板形状は良好となり、鋼板が反ったりすることによる上面水溜まりの発生,下面スプレー水の噴射距離変動がなくなり,制御冷却後の温度分布は、図7(b)に示すように図7(a)に比較し、低温部発生個所の任意性が緩和される。このため、図1の製造設備配置例の場合より、制御冷却精度は安定することから、調整冷却の制御も容易になり、その的中率を高めることができる。

熱間矯正を行うことにより、制御冷却装置に入る際の鋼板形状は良好となり、鋼板が反ったりすることによる上面水溜まりの発生,下面スプレー水の噴射距離変動がなくなり,制御冷却後の温度分布は、図7(b)に示すように図7(a)に比較し、低温部発生個所の任意性が緩和される。このため、図1の製造設備配置例の場合より、制御冷却精度は安定することから、調整冷却の制御も容易になり、その的中率を高めることができる。

図3に示した、制御冷却前に熱間矯正とデスケーリングを行う製造設備配置例での制御冷却後の鋼板の温度分布を図7(c)に示す。

熱間矯正を行うことにより鋼板形状を冷却面を平坦にできることから、冷却水の流れが良好になり、またデスケーリングを行うことにより鋼板表面のスケール除去による冷却均一化効果とにより、制御冷却後の温度分布は、図7(c)に示すように図7(a)、(b)に比較し、低温部発生個所の任意性がさらに緩和される。このため、図2に示した、製造設備配置例の場合より冷却制御はさらに容易になり、制御冷却精度はさらに安定することから、調整冷却の制御もさらに容易になり、その的中率をさらに高めることができる。

熱間矯正を行うことにより鋼板形状を冷却面を平坦にできることから、冷却水の流れが良好になり、またデスケーリングを行うことにより鋼板表面のスケール除去による冷却均一化効果とにより、制御冷却後の温度分布は、図7(c)に示すように図7(a)、(b)に比較し、低温部発生個所の任意性がさらに緩和される。このため、図2に示した、製造設備配置例の場合より冷却制御はさらに容易になり、制御冷却精度はさらに安定することから、調整冷却の制御もさらに容易になり、その的中率をさらに高めることができる。

図4に示した、制御冷却前にデスケーリングと熱間矯正を行う製造設備配置例での制御冷却後の鋼板の温度分布は、図7(c)とほぼ同様である。

デスケーリングを行うことにより鋼板表面のスケール除去による冷却均一化効果があり、また熱間矯正を行うことにより鋼板形状を冷却面を平坦にできることから、冷却水の流れが良好になり、制御冷却後の温度分布は、図3の製造設備配置例の場合と同様、低温部発生個所の任意性が緩和される。

このため、冷却制御は容易になり、制御冷却精度は安定することから、調整冷却の制御も容易になり、その的中率を高めることができる。

また、デスケーリングを行ってから熱間矯正を行うので、熱間矯正時のスケール噛み込み疵が減少するという利点もある。

デスケーリングを行うことにより鋼板表面のスケール除去による冷却均一化効果があり、また熱間矯正を行うことにより鋼板形状を冷却面を平坦にできることから、冷却水の流れが良好になり、制御冷却後の温度分布は、図3の製造設備配置例の場合と同様、低温部発生個所の任意性が緩和される。

このため、冷却制御は容易になり、制御冷却精度は安定することから、調整冷却の制御も容易になり、その的中率を高めることができる。

また、デスケーリングを行ってから熱間矯正を行うので、熱間矯正時のスケール噛み込み疵が減少するという利点もある。

この実施例1では、図4に示すような製造設備(例)を用い、熱間仕上圧延機3fで圧延され80m/分の速度で搬送されている、表面温度が800〜900℃である、厚み30mm、幅3500mm、長さ15mの厚鋼板3に、デスケーリングと熱間矯正を施して、表面性状と形状を良くして制御冷却装置7に導入して、500〜600℃になるように制御冷却した。この制御冷却後の厚鋼板5の表面温度分布の変化幅は50〜70℃で、厚鋼板幅方向での塑性歪み分布は、図8(a)に示す通りであった。このような塑性歪み分布がある場合、このまま室温レベルまで冷却した場合には充分に満足できる形状特性が得られない懸念が大である。

この制御冷却直後に、刻々と変化する厚鋼板5の表面温度分布を連続計測して、調整冷却の対象となる最低温部より温度の高い高温部が、制御冷却装置4から15m離れた位置に配置した冷却長さ5mの調整冷却装置7において、高温部が通過する領域の冷媒噴射ノズル8から高圧冷媒(ここでは空気を使用)を0.1〜0.3MPaの圧力で噴射して該高温部の温度が最低温部の温度より80〜90℃低い温度になるように調整冷却した。その結果、調整冷却後の厚鋼板5の表面温度分布の変化幅は約20℃で、反りもなく形状特性は満足できるものであった。

また、厚鋼板幅方向での塑性歪み分布は図8(b)の通りで、空冷して室温レベルまで冷却した場合にも充分に満足できる形状特性が得られることが確認された。

この結果には、制御冷却前にデスケーリングと熱間矯正を行っているため、最低温部と最高温部の部位の発生の任意性が緩和されており、また最低温部と最高温部の温度差は30〜50℃と小さいことから、制御の的中率の安定した調整冷却ができたことも寄与している。

この制御冷却直後に、刻々と変化する厚鋼板5の表面温度分布を連続計測して、調整冷却の対象となる最低温部より温度の高い高温部が、制御冷却装置4から15m離れた位置に配置した冷却長さ5mの調整冷却装置7において、高温部が通過する領域の冷媒噴射ノズル8から高圧冷媒(ここでは空気を使用)を0.1〜0.3MPaの圧力で噴射して該高温部の温度が最低温部の温度より80〜90℃低い温度になるように調整冷却した。その結果、調整冷却後の厚鋼板5の表面温度分布の変化幅は約20℃で、反りもなく形状特性は満足できるものであった。

また、厚鋼板幅方向での塑性歪み分布は図8(b)の通りで、空冷して室温レベルまで冷却した場合にも充分に満足できる形状特性が得られることが確認された。

この結果には、制御冷却前にデスケーリングと熱間矯正を行っているため、最低温部と最高温部の部位の発生の任意性が緩和されており、また最低温部と最高温部の温度差は30〜50℃と小さいことから、制御の的中率の安定した調整冷却ができたことも寄与している。

なお、調整冷却装置7に多数配置した冷媒噴射ノズル8は、円錐型の噴射流を形成し、高圧冷媒の厚鋼板5との衝突面の径が20mmになるように設計されたものであり、高圧冷媒の噴射圧力を制御することによって冷却能力を簡易に制御する構造のものを用い、図に示すように、隣接する冷媒噴射ノズル8の冷媒衝突面が干渉しない範囲で密に配置した。

また、調整冷却装置7は、冷却長さを厚鋼板5の長さと同じ程度の長さにすることも考えられたが、設備費が膨大になることから、冷却長さを厚鋼板5の長さの1/5程度にし、厚鋼板5の先端が調整冷却装置7の出側の冷却終端近くに設定した冷却開始位置に到達したとき、この冷却開始位置から調整冷却装置7の入側までの範囲において、高温部に対する位置にある各冷媒噴射ノズル8から同時的に高圧冷媒を噴射して調整冷却するようにした。すなわち、厚鋼板5の長さを、調整冷却装置7の冷却長さ単位で区分して、この区分で冷却条件を制御(変更)し、この区分ごとに調整冷却を順次行うようにした。

また、調整冷却装置7は、冷却長さを厚鋼板5の長さと同じ程度の長さにすることも考えられたが、設備費が膨大になることから、冷却長さを厚鋼板5の長さの1/5程度にし、厚鋼板5の先端が調整冷却装置7の出側の冷却終端近くに設定した冷却開始位置に到達したとき、この冷却開始位置から調整冷却装置7の入側までの範囲において、高温部に対する位置にある各冷媒噴射ノズル8から同時的に高圧冷媒を噴射して調整冷却するようにした。すなわち、厚鋼板5の長さを、調整冷却装置7の冷却長さ単位で区分して、この区分で冷却条件を制御(変更)し、この区分ごとに調整冷却を順次行うようにした。

図3に示すような製造設備(例)を用いて、熱間仕上圧延機3fで圧延され80m/分の速度で搬送されている、表面温度が800〜900℃である、厚み30mm、幅3500mm、長さ15mの厚鋼板5に、熱間矯正とデスケーリングを施して、形状と表面性状を良くして制御冷却装置4に導入して制御冷却後に、調整冷却装置7で実施例1と同様の調整冷却を行った場合では、実施例1と同様、良好な結果が得られた。

図2に示すような製造設備(例)を用いて、熱間仕上圧延機3fで圧延され80m/分の速度で搬送されている、表面温度が800〜900℃である、厚み30mm、幅3000mm、長さ18mの厚鋼板5に、熱間矯正を施して、形状を良くして制御冷却装置4に導入して制御冷却を行った場合の制御冷却後の厚鋼板5の表面温度分布の変化幅は70〜100℃で、厚鋼板幅方向での塑性歪み分布は、図9(a)に示す通りであった。このような塑性歪み分布がある場合、このまま室温レベルまで冷却した場合には充分に満足できる形状特性が得られない懸念が大である。この制御冷却後に調整冷却装置7で調整冷却後の厚鋼板5の表面温度分布の変化幅は約30℃で、形状特性はほぼ満足できるものであった。

また、厚鋼板幅方向での塑性歪み分布は図9(b)の通りで、空冷して室温レベルまで冷却した場合にも概ね満足できる形状特性が得られることが確認された。

実施例1、2に比較して、結果がやや劣るのは、制御冷却前にデスケーリングを行っていないため、最低温部と最高温部の部位の発生の任意性が充分に緩和されないため、調整冷却の的中率がやや低下したためと考えられる。

また、厚鋼板幅方向での塑性歪み分布は図9(b)の通りで、空冷して室温レベルまで冷却した場合にも概ね満足できる形状特性が得られることが確認された。

実施例1、2に比較して、結果がやや劣るのは、制御冷却前にデスケーリングを行っていないため、最低温部と最高温部の部位の発生の任意性が充分に緩和されないため、調整冷却の的中率がやや低下したためと考えられる。

図2に示すような製造設備例を用いて、熱間仕上圧延機3fで圧延され80m/分の速度で搬送されている、表面温度が800〜900℃である、厚み30mm、幅3000mm、長さ18mの厚鋼板3に、熱間矯正を施して、形状を良くして制御冷却装置4に導入して制御冷却を行った場合の制御冷却後の厚鋼板5の表面温度分布の変化幅は100〜120℃で、厚鋼板幅方向での塑性歪み分布は、図10(a)に示す通りであった。このような塑性歪み分布がある場合、このまま室温レベルまで冷却した場合には充分に満足できる形状特性が得られない懸念が極めて大である。

制御冷却後に調整冷却装置7で調整冷却後の厚鋼板5の表面温度分布の変化幅は約40℃で、形状特性は不安定であった。また、厚鋼板幅方向での塑性歪み分布は図10(b)の通りで、空冷して室温レベルまで冷却した場合には満足できる形状特性が安定して得ることが難しいことが確認された。

実施例1、2、3に比較して、結果が劣るのは、制御冷却前に熱間矯正やデスケーリングを行っていないため、制御冷却後の最低温部と最高温部の部位の発生の任意性が顕著であるため、調整冷却の的中率が低下したためと考えられる。

制御冷却後に調整冷却装置7で調整冷却後の厚鋼板5の表面温度分布の変化幅は約40℃で、形状特性は不安定であった。また、厚鋼板幅方向での塑性歪み分布は図10(b)の通りで、空冷して室温レベルまで冷却した場合には満足できる形状特性が安定して得ることが難しいことが確認された。

実施例1、2、3に比較して、結果が劣るのは、制御冷却前に熱間矯正やデスケーリングを行っていないため、制御冷却後の最低温部と最高温部の部位の発生の任意性が顕著であるため、調整冷却の的中率が低下したためと考えられる。

以上の実施例1〜4の結果から、図3、図4の製造設備配置例の場合、すなわち制御冷却の前にデスケーリングと熱間矯正を行った場合に、より安定的に調整冷却効果が得られることが確認された。

なお、本発明は、上記の内容に限定されるものではない。例えば、実施例では厚鋼板を搬送状態で複数区分ごとに調整冷却を行うようにしているが、調整冷却装置の冷却長さを厚鋼板の長さ以上にし、厚鋼板を停止状態にしてその全長を同時に調整冷却することもできる。

また、制御冷却用ノズルおよび調整冷却用ノズルの構造条件、配置条件、冷媒の種類、噴射条件などは、冷却対象の厚鋼板条件(材質、サイズ、温度)、要求される表面品質、形状、機械的性質などを考慮して設定される冷却条件などに応じて、上記請求項を満足する範囲内で変更のあるものである。

なお、本発明は、上記の内容に限定されるものではない。例えば、実施例では厚鋼板を搬送状態で複数区分ごとに調整冷却を行うようにしているが、調整冷却装置の冷却長さを厚鋼板の長さ以上にし、厚鋼板を停止状態にしてその全長を同時に調整冷却することもできる。

また、制御冷却用ノズルおよび調整冷却用ノズルの構造条件、配置条件、冷媒の種類、噴射条件などは、冷却対象の厚鋼板条件(材質、サイズ、温度)、要求される表面品質、形状、機械的性質などを考慮して設定される冷却条件などに応じて、上記請求項を満足する範囲内で変更のあるものである。

Sb 鋼スラブ 1 加熱炉

2 スケールブレーカー 3 熱間圧延機

3a 粗圧延機 3f 仕上圧延機

4 制御冷却装置 5 厚鋼板

6 温度分布計測装置 7 調整冷却装置

8 冷媒噴射ノズル 9 搬送速度計

10 先端検知器 11 画像処理装置

12 演算装置3 13 熱間矯正機

14 デスケーリング装置

14a 高圧水噴射ノズル(デスケーリング用)

14b 高圧水噴射ノズル(水きり用) 15 水きりロール

2 スケールブレーカー 3 熱間圧延機

3a 粗圧延機 3f 仕上圧延機

4 制御冷却装置 5 厚鋼板

6 温度分布計測装置 7 調整冷却装置

8 冷媒噴射ノズル 9 搬送速度計

10 先端検知器 11 画像処理装置

12 演算装置3 13 熱間矯正機

14 デスケーリング装置

14a 高圧水噴射ノズル(デスケーリング用)

14b 高圧水噴射ノズル(水きり用) 15 水きりロール

Claims (9)

- 厚鋼板を熱間圧延終了後に、制御冷却する厚鋼板の製造方法において、制御冷却終了後に鋼板の温度分布を測定し、最低温部より温度の高い高温部分のみを最低温部よりも低い温度まで冷却する調整冷却を行って制御冷却により生じた塑性歪みを除去することを特徴とする厚鋼板の製造方法。

- 厚鋼板を熱間圧延終了後に熱間矯正し、その後、制御冷却する厚鋼板の製造方法において、制御冷却終了後に鋼板の温度分布を測定し、最低温部より温度の高い高温部分のみを最低温部よりも低い温度まで冷却する調整冷却を行って制御冷却により生じた塑性歪みを除去することを特徴とする厚鋼板の製造方法。

- 厚鋼板を熱間圧延終了後に熱間矯正し、その後、制御冷却する厚鋼板の製造方法において、制御冷却前にデスケーリングを行い、制御冷却終了後に鋼板の温度分布を測定し、最低温部より温度の高い高温部分のみを最低温部よりも低い温度まで冷却する調整冷却を行って制御冷却により生じた塑性歪みを除去することを特徴とする厚鋼板の製造方法。

- 高温部分のみを低温部より10℃から100 ℃低い温度まで冷却することを特徴とする請求項1〜3のいずれかに記載の厚鋼板の製造方法。

- 調整冷却のための冷媒が空気または窒素ガスなどの気体、またはこれらの気体と水との混合体などのガス状体であることを特徴とする請求項1〜4のいずれかに記載の厚鋼板の製造方法。

- 厚鋼板を熱間圧延終了後に、制御冷却する厚鋼板の製造設備において、圧延機に後続して制御冷却装置、温度分布計測装置および調整冷却装置が順番に配置されていることを特徴とする厚鋼板の製造設備。

- 厚鋼板を熱間圧延終了後に、制御冷却する厚鋼板の製造設備において、圧延機に後続して矯正機、制御冷却装置、温度分布計測装置および調整冷却装置が順番に配置されていることを特徴とする厚鋼板の製造設備。

- 厚鋼板を熱間圧延終了後に熱間矯正し、その後、制御冷却する厚鋼板の製造設備において、圧延機に後続してデスケーリング装置、熱間矯正機、制御冷却装置、温度分布計側装置および調整冷却装置が順番に配置されていることを特徴とする厚鋼板の製造設備。

- 厚鋼板を熱間圧延終了後に熱間矯正し、その後、制御冷却する厚鋼板の製造設備において、圧延機に後続して熱間矯正機、デスケーリング装置、制御冷却装置、温度分布計測装置および調整冷却装置が順番に配置されていることを特徴とする厚鋼板の製造設備。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004113910A JP2005296978A (ja) | 2004-04-08 | 2004-04-08 | 厚鋼板の製造方法および製造設備 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004113910A JP2005296978A (ja) | 2004-04-08 | 2004-04-08 | 厚鋼板の製造方法および製造設備 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005296978A true JP2005296978A (ja) | 2005-10-27 |

Family

ID=35329159

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004113910A Withdrawn JP2005296978A (ja) | 2004-04-08 | 2004-04-08 | 厚鋼板の製造方法および製造設備 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005296978A (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010099725A (ja) * | 2008-10-27 | 2010-05-06 | Jfe Steel Corp | 表面性状に優れた厚鋼板の製造方法および製造装置列 |

| CN102151704A (zh) * | 2010-02-11 | 2011-08-17 | 宝山钢铁股份有限公司 | 一种以温度为直控参数的高速线材斯太尔摩线冷却方法 |

| JP2011240262A (ja) * | 2010-05-19 | 2011-12-01 | Sumitomo Metal Ind Ltd | 給排水システムおよび金属製品の製造ライン |

| CN104014590A (zh) * | 2014-05-23 | 2014-09-03 | 内蒙古包钢钢联股份有限公司 | 用300mm厚板坯轧制8mm-10mm船板的方法 |

-

2004

- 2004-04-08 JP JP2004113910A patent/JP2005296978A/ja not_active Withdrawn

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010099725A (ja) * | 2008-10-27 | 2010-05-06 | Jfe Steel Corp | 表面性状に優れた厚鋼板の製造方法および製造装置列 |

| CN102151704A (zh) * | 2010-02-11 | 2011-08-17 | 宝山钢铁股份有限公司 | 一种以温度为直控参数的高速线材斯太尔摩线冷却方法 |

| CN102151704B (zh) * | 2010-02-11 | 2013-04-03 | 宝山钢铁股份有限公司 | 一种以温度为直控参数的高速线材斯太尔摩线冷却方法 |

| JP2011240262A (ja) * | 2010-05-19 | 2011-12-01 | Sumitomo Metal Ind Ltd | 給排水システムおよび金属製品の製造ライン |

| CN104014590A (zh) * | 2014-05-23 | 2014-09-03 | 内蒙古包钢钢联股份有限公司 | 用300mm厚板坯轧制8mm-10mm船板的方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2465620B1 (en) | Method for cooling hot-rolled steel strip | |

| US8945319B2 (en) | Manufacturing method and manufacturing apparatus of hot-rolled steel sheet | |

| JP6720894B2 (ja) | 鋼板の冷却方法および鋼板の冷却装置ならびに鋼板の製造方法 | |

| JP6137109B2 (ja) | 熱延鋼板の粗圧延方法 | |

| JP4360250B2 (ja) | 鋼板の製造方法及びその製造設備 | |

| JP6233613B2 (ja) | 熱延鋼帯の製造設備列および熱延鋼帯の製造方法 | |

| WO2011042934A1 (ja) | 熱延の冷却装置及び冷却方法 | |

| JP2005296978A (ja) | 厚鋼板の製造方法および製造設備 | |

| JP4289480B2 (ja) | 残留応力のバラツキが少なく形状良好な鋼板を得るための矯正方法 | |

| JP2005296973A (ja) | 熱延鋼板の製造方法とその装置 | |

| JPH11267755A (ja) | 厚鋼板の製造方法およびそれに用いる矯正装置 | |

| WO2017130767A1 (ja) | 熱延鋼帯の製造設備列および熱延鋼帯の製造方法 | |

| JPH11290946A (ja) | 厚鋼板の矯正方法 | |

| KR20110000388A (ko) | 부등변 부등후 앵글의 냉각방법 | |

| CN114728320B (zh) | 钢板的制造设备及制造方法 | |

| CN104946872B (zh) | 一种制备钢板厚度在8~20mm的低应力热轧高强钢的方法 | |

| JP4305156B2 (ja) | 鋼板の熱処理方法 | |

| JP3978141B2 (ja) | 厚鋼板の冷却方法及び冷却装置 | |

| JP2000061501A (ja) | U形鋼矢板の製造方法 | |

| JP2001129607A (ja) | H形鋼の製造方法およびその装置 | |

| JP2001047102A (ja) | H形鋼の製造方法 | |

| JP3496531B2 (ja) | 溝形鋼の製造方法 | |

| JP3171326B2 (ja) | 厚鋼板の製造方法 | |

| JP4964061B2 (ja) | 条鋼線材の冷却制御方法 | |

| JP2005232495A (ja) | 金属帯の熱処理設備及び熱処理方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A300 | Withdrawal of application because of no request for examination |

Free format text: JAPANESE INTERMEDIATE CODE: A300 Effective date: 20070703 |