JP2005296973A - 熱延鋼板の製造方法とその装置 - Google Patents

熱延鋼板の製造方法とその装置 Download PDFInfo

- Publication number

- JP2005296973A JP2005296973A JP2004113535A JP2004113535A JP2005296973A JP 2005296973 A JP2005296973 A JP 2005296973A JP 2004113535 A JP2004113535 A JP 2004113535A JP 2004113535 A JP2004113535 A JP 2004113535A JP 2005296973 A JP2005296973 A JP 2005296973A

- Authority

- JP

- Japan

- Prior art keywords

- rolling mill

- hot

- rolled

- descaling

- steel strip

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Metal Rolling (AREA)

Abstract

【解決手段】 粗圧延機でスラブに粗圧延を施して被圧延材4とするとともに、その被圧延材を複数のスタンドF1〜F7を備えた仕上げ圧延機5で圧延して熱延鋼帯100を製造する方法であって、仕上げ圧延機の少なくとも一つのスタンド間(F1/F2間、又はF2/F3間)にデスケーリング装置11と冷却装置12とをそれぞれ複数設置し、仕上げ圧延機における圧延速度に応じてデスケーリング装置と冷却装置のそれぞれの使用数を変化させることにより、被圧延材の仕上げ圧延機出側での表面温度を所定の範囲に制御する。

【選択図】 図1

Description

(1)少なくとも1つの仕上げスタンド間に噴射圧力が5〜20MPaのデスケーリング装置と噴射圧力が0.1〜2.0MPaの冷却装置とをそれぞれ複数設ける。そして、長手方向の圧延速度の変化に応じ、デスケーリング装置と冷却装置を使い分ける。これにより表面疵の発生を抑制しながら仕上げ温度を全長にわたって目標値に制御することができる。

冷却装置を複数設置するのは以下の理由による。すなわち、表面疵の発生を抑制するには、特定圧延機間での冷却水量の増加が必要となるが、冷却装置を大型化して冷却水量を増加させると、長手方向の鋼板温度変動が大きくなるからである。また、スタンド間に冷却装置を複数台設け、それぞれの冷却装置の冷却水量の増加を抑制し、全体として冷却水量を増加させることにより、表面疵の発生を抑制しながら温度変動を抑制することができるからである。

デスケーリング装置を複数設置するのは以下の理由による。すなわち、表面疵の発生を抑制するには、特定圧延機間でのデスケーリング性の向上が必要となるが、デスケーリング圧力を高めると鋼板温度変動が大きくなるといった問題や通板性が悪化するといった欠点がある。一方、スタンド間にデスケーリング装置を複数台設け、それぞれのデスケーリング圧力の増大を抑制し、全体としてデスケーリング性を高めることにより、表面疵の発生を抑制しながら温度変動を抑制することができるからである。

(2)表1にデスケーリング装置及び冷却装置の性能概要を示す。

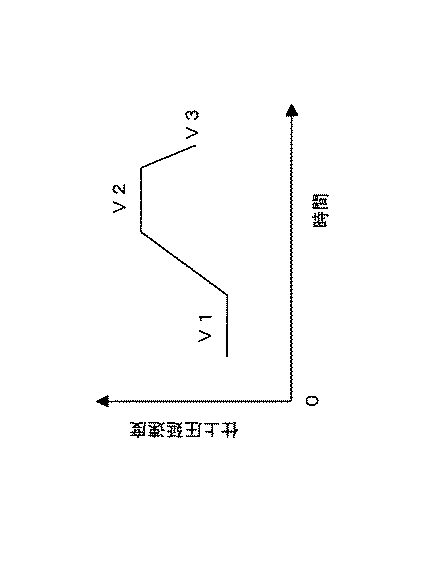

(3)したがって、例えば、圧延速度の低い先端部には、デスケーリング装置のみ、あるいはデスケーリング装置と冷却装置とを用いる。

(4)加速圧延中は、デスケーリング装置の使用数を増加する。これにより、仕上げ温度の追従遅れが防止される。

(5)圧延速度が最高速度に到達し一定の場合には、冷却装置の使用数を増加させる。これにより仕上げ温度が上限を超えるのが抑制される。

(6)圧延速度の低い先端部では、噴射圧力を低くし、速度の増加に伴い噴射圧力を増加させる。

圧延速度の低い長手方向先端部では、デスケーリング装置11のみ若しくは冷却装置12を併用して熱延鋼帯100の表面スケール除去と表面温度上限以下確保を行い、仕上げ圧延機5が加速を開始すると応答性の良いデスケーリング装置11の使用数を追加することにより、長手方向の仕上げ温度の追従遅れを防止させる。

第1実施形態と同様に、圧延速度の低い長手方向の先端部では、デスケーリング装置11のみ若しくは冷却装置12を併用して熱延鋼帯100の表面スケール除去と表面温度上限以下確保を行う。仕上げ圧延機5が加速を開始すると応答性の良いデスケーリング装置11の使用数追加で長手方向の仕上げ温度追従遅れを防止させ、仕上げ圧延機5が最高速度に到達して圧延速度が一定となった際は冷却能力の高い冷却装置12の使用数を増加することにより長手方向での仕上げ温度上限以下を確保する。

仕上げ圧延機出側温度を長手方向に一定化させるため、上記第1実施形態及び第2実施形態に示すスタンド間の冷却に加え、仕上げ圧延機入側での誘導加熱装置6により被圧延材を加熱する。特に板厚の薄い熱延鋼帯の場合、粗バー4が仕上げ圧延機5により圧延される際に先端部を通過後に加速圧延となるので、先端部での温度降下量が大となる。先端部の温度低下を誘導加熱により下限値以上に確保することができるとともに、加熱炉2(図4参照)内で生じるスキッドマークの低温部への集中加熱により、スキッドマークの低減が可能となる。これにより、冷却装置12の応答を含めた誤差に対する対応が可能となり、結果的に仕上げ圧延機出側における長手方向の温度変動の少ない熱延鋼帯が得られる。

V2 最高速度

V3 尾端部通板速度

1 スラブ

2 加熱炉

3 粗圧延機

4 粗バー

5 仕上げ圧延機

6 誘導加熱装置

7 圧延後冷却装置

8 巻き取り機

9 コイル

10 圧延工程全体

11 デスケーリング装置

12 冷却装置

13 仕上げ圧延機出側温度計

100 熱延鋼帯

Claims (7)

- 粗圧延機でスラブに粗圧延を施して被圧延材とするとともに、その被圧延材を複数のスタンドを備えた仕上げ圧延機で圧延して熱延鋼帯を製造する方法であって、前記仕上げ圧延機の少なくとも一つのスタンド間にデスケーリング装置と冷却装置とをそれぞれ複数設置し、前記仕上げ圧延機における圧延速度に応じて前記デスケーリング装置と冷却装置のそれぞれの使用数を変化させることにより、前記被圧延材の前記仕上げ圧延機出側での表面温度を所定の範囲に制御することを特徴とする熱延鋼帯の製造方法。

- さらに、前記圧延速度の変化に応じてデスケーリング装置及び/又は冷却装置の噴射圧力を調整する請求項1に記載の熱延鋼帯の製造方法。

- 前記仕上げ圧延機の入り側にデスケーリング装置を設けるとともに、該デスケーリング装置と前記粗圧延機との間に誘導加熱装置を設け、該誘導加熱装置により前記被圧延材を板幅方向全幅にわたって加熱することを特徴とする請求項1又は2に記載の熱延鋼帯の製造方法。

- 前記デスケーリング装置と冷却装置とは、前記仕上げ圧延機の入り側第1スタンドと第2スタンドとの間、及び/又は第2スタンドと第3スタンドとの間に設置することを特徴とする請求項1〜3のいずれか一項に記載の熱延鋼帯の製造方法。

- 粗圧延機と、該粗圧延機の下流側に配置されるとともに複数のスタンドを有する仕上げ圧延機と、を備える熱延鋼帯の製造装置であって、前記仕上げ圧延機の少なくとも一つのスタンド間にデスケーリング装置と冷却装置とをそれぞれ複数備えることを特徴とする熱延鋼帯の製造装置。

- さらに、前記仕上げ圧延機の入り側にデスケーリング装置を備えるとともに、該デスケーリング装置と前記粗圧延機との間に誘導加熱装置が設けられたことを特徴とする請求項5に記載の熱延鋼帯の製造装置。

- 前記デスケーリング装置と冷却装置とは、前記仕上げ圧延機の入り側第1スタンドと第2スタンドとの間、及び/又は第2スタンドと第3スタンドとの間に備えられていることを特徴とする請求項5又は6に記載の熱延鋼帯の製造装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004113535A JP2005296973A (ja) | 2004-04-07 | 2004-04-07 | 熱延鋼板の製造方法とその装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004113535A JP2005296973A (ja) | 2004-04-07 | 2004-04-07 | 熱延鋼板の製造方法とその装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005296973A true JP2005296973A (ja) | 2005-10-27 |

Family

ID=35329155

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004113535A Pending JP2005296973A (ja) | 2004-04-07 | 2004-04-07 | 熱延鋼板の製造方法とその装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005296973A (ja) |

Cited By (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103042055A (zh) * | 2012-12-27 | 2013-04-17 | 攀钢集团西昌钢钒有限公司 | 热轧钢坯粗轧除鳞方法 |

| JP2014214324A (ja) * | 2013-04-23 | 2014-11-17 | Jfeスチール株式会社 | 熱間圧延鋼板の製造方法 |

| CN104226683A (zh) * | 2014-09-24 | 2014-12-24 | 首钢总公司 | 解决热轧酸洗板表面色差缺陷的方法 |

| WO2020184356A1 (ja) * | 2019-03-11 | 2020-09-17 | 日本製鉄株式会社 | 熱延鋼板 |

| WO2020184372A1 (ja) * | 2019-03-11 | 2020-09-17 | 日本製鉄株式会社 | 熱延鋼板 |

| CN113996656A (zh) * | 2021-10-30 | 2022-02-01 | 日照宝华新材料有限公司 | 一种低碳低硅板带产线的氧化铁皮控制装置及方法 |

| EP4101552A1 (de) * | 2021-06-09 | 2022-12-14 | Primetals Technologies Austria GmbH | Verfahren zur herstellung eines mikrolegierten stahls, ein mit dem verfahren hergestellter mikrolegierter stahl und giess-walz-verbundanlage |

| CN116060463A (zh) * | 2021-11-01 | 2023-05-05 | 宝山钢铁股份有限公司 | 一种热连轧精轧机组机架间可变除鳞控制方法 |

| CN116900049A (zh) * | 2023-07-26 | 2023-10-20 | 江苏省沙钢钢铁研究院有限公司 | 改善热轧带钢表面质量的生产方法 |

| CN117019869A (zh) * | 2023-06-28 | 2023-11-10 | 首钢京唐钢铁联合有限责任公司 | 一种65Mn钢板的制备方法 |

-

2004

- 2004-04-07 JP JP2004113535A patent/JP2005296973A/ja active Pending

Cited By (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103042055B (zh) * | 2012-12-27 | 2015-06-10 | 攀钢集团西昌钢钒有限公司 | 热轧钢坯粗轧除鳞方法 |

| CN103042055A (zh) * | 2012-12-27 | 2013-04-17 | 攀钢集团西昌钢钒有限公司 | 热轧钢坯粗轧除鳞方法 |

| JP2014214324A (ja) * | 2013-04-23 | 2014-11-17 | Jfeスチール株式会社 | 熱間圧延鋼板の製造方法 |

| CN104226683A (zh) * | 2014-09-24 | 2014-12-24 | 首钢总公司 | 解决热轧酸洗板表面色差缺陷的方法 |

| US12503743B2 (en) | 2019-03-11 | 2025-12-23 | Nippon Steel Corporation | Hot-rolled steel sheet |

| WO2020184356A1 (ja) * | 2019-03-11 | 2020-09-17 | 日本製鉄株式会社 | 熱延鋼板 |

| WO2020184372A1 (ja) * | 2019-03-11 | 2020-09-17 | 日本製鉄株式会社 | 熱延鋼板 |

| JPWO2020184356A1 (ja) * | 2019-03-11 | 2021-10-21 | 日本製鉄株式会社 | 熱延鋼板 |

| JPWO2020184372A1 (ja) * | 2019-03-11 | 2021-10-21 | 日本製鉄株式会社 | 熱延鋼板 |

| JP7111246B2 (ja) | 2019-03-11 | 2022-08-02 | 日本製鉄株式会社 | 熱延鋼板 |

| EP4101552A1 (de) * | 2021-06-09 | 2022-12-14 | Primetals Technologies Austria GmbH | Verfahren zur herstellung eines mikrolegierten stahls, ein mit dem verfahren hergestellter mikrolegierter stahl und giess-walz-verbundanlage |

| CN113996656A (zh) * | 2021-10-30 | 2022-02-01 | 日照宝华新材料有限公司 | 一种低碳低硅板带产线的氧化铁皮控制装置及方法 |

| CN113996656B (zh) * | 2021-10-30 | 2023-12-05 | 日照宝华新材料有限公司 | 一种低碳低硅板带产线的氧化铁皮控制装置及方法 |

| CN116060463A (zh) * | 2021-11-01 | 2023-05-05 | 宝山钢铁股份有限公司 | 一种热连轧精轧机组机架间可变除鳞控制方法 |

| CN117019869A (zh) * | 2023-06-28 | 2023-11-10 | 首钢京唐钢铁联合有限责任公司 | 一种65Mn钢板的制备方法 |

| CN116900049A (zh) * | 2023-07-26 | 2023-10-20 | 江苏省沙钢钢铁研究院有限公司 | 改善热轧带钢表面质量的生产方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| WO2011111663A1 (ja) | 熱延鋼板の製造方法及び製造装置 | |

| KR20130099091A (ko) | 연속 압연 또는 반 연속 압연에 의한 강 스트립들의 제조 방법 | |

| JP5577655B2 (ja) | 熱延鋼板の冷却設備および冷却方法 | |

| US20130263634A1 (en) | Rolling mill for producing steel for tubes and thin strip | |

| JP2005296973A (ja) | 熱延鋼板の製造方法とその装置 | |

| JP6137109B2 (ja) | 熱延鋼板の粗圧延方法 | |

| JP6233613B2 (ja) | 熱延鋼帯の製造設備列および熱延鋼帯の製造方法 | |

| JP5609407B2 (ja) | 熱延鋼板の製造方法および製造設備 | |

| JP3551129B2 (ja) | 熱延鋼帯の製造方法および製造設備 | |

| JP6233614B2 (ja) | 熱延鋼帯の製造設備列および熱延鋼帯の製造方法 | |

| JP2002178004A (ja) | 熱延鋼帯の熱間圧延設備および圧延方法 | |

| JP2005169454A (ja) | 鋼帯の製造設備および製造方法 | |

| JP4552731B2 (ja) | 鋼帯の熱間圧延方法 | |

| JP4054328B2 (ja) | 熱延ロングコイルの製造方法 | |

| JP3698088B2 (ja) | 熱延鋼帯の製造方法 | |

| JP5609703B2 (ja) | 熱延鋼板の製造方法 | |

| JP5839181B2 (ja) | 熱鋼板の冷却方法およびその冷却設備 | |

| JP3620464B2 (ja) | 熱延鋼板の製造方法および製造装置 | |

| JP3975954B2 (ja) | 熱延鋼帯の搬送方法 | |

| JP5935541B2 (ja) | 熱延鋼板の製造方法 | |

| JP4065251B2 (ja) | 絞り疵発生を防止した熱間仕上圧延方法 | |

| JP2005296978A (ja) | 厚鋼板の製造方法および製造設備 | |

| JP2012250281A (ja) | 熱延鋼板の冷却方法 | |

| RU2686504C1 (ru) | Способ производства рулонной полосы на широкополосном прокатном стане | |

| JP3307213B2 (ja) | 熱延鋼帯の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Effective date: 20060626 Free format text: JAPANESE INTERMEDIATE CODE: A621 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20061121 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20081014 |

|

| A521 | Written amendment |

Effective date: 20081212 Free format text: JAPANESE INTERMEDIATE CODE: A523 |

|

| A02 | Decision of refusal |

Effective date: 20090120 Free format text: JAPANESE INTERMEDIATE CODE: A02 |