JP2005291923A - 熱式流量計 - Google Patents

熱式流量計 Download PDFInfo

- Publication number

- JP2005291923A JP2005291923A JP2004107466A JP2004107466A JP2005291923A JP 2005291923 A JP2005291923 A JP 2005291923A JP 2004107466 A JP2004107466 A JP 2004107466A JP 2004107466 A JP2004107466 A JP 2004107466A JP 2005291923 A JP2005291923 A JP 2005291923A

- Authority

- JP

- Japan

- Prior art keywords

- resistor

- temperature detection

- detection resistor

- fluid

- flow

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Measuring Volume Flow (AREA)

Abstract

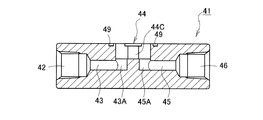

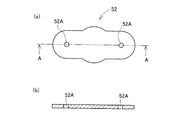

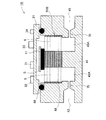

【解決手段】 熱式流量計1において、ボディ41に形成された流路空間44に配置される積層体50中に、直径0.5mmのオリフィス52Aが2箇所に形成されたオリフィス板52を配置する。これにより、積層体50にオリフィス52Aが設けられる。そして、熱式流量計1に流れ込んだ被測定流体は、オリフィス52Aを通過した後にセンサ流路Sに流れ込む。したがって、大流量の被測定流体が熱式流量計1に流れ込んだとしても、オリフィス52Aによって被測定流体の流量が絞られるため、測定チップ11の破損を確実に防止することができる。

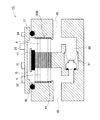

【選択図】 図1

Description

なお、本明細書における「側面開口部」とは、ボディの側面(言い換えると、入出力ポートが開口していない面)であって基板が装着される面に開口した開口部を意味する。

このようにして有効断面積変更手段を構成することにより、センサ流路を流れる被測定流体の流速を1000m/s以下に確実に絞ることができるからである。

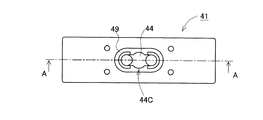

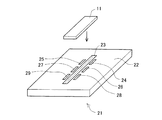

まず、第1の実施の形態について説明する。そこで、第1の実施の形態に係る熱式流量計の概略構成を図1に示す。図1は、熱式流量計1を示す断面図である。図1に示すように、本実施の形態に係る熱式流量計1には、ボディ41と、センサ基板21と、積層体50とが備わっている。そして、積層体50がボディ41の流路空間44に装着された状態で、センサ基板21がシールパッキン48を介しボディ41にネジ固定で密着されている。

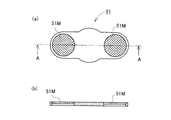

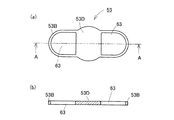

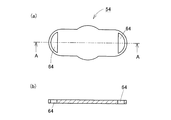

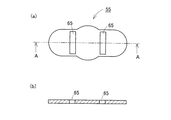

次に、第2の実施の形態について説明する。第2の実施の形態に係る熱式流量計は、基本的な構成を第1の実施の形態に係る熱式流量計1とほぼ同じくするが、積層体の構成が異なる。具体的には、第2の実施の形態においては、積層体にオリフィス板を設ける代わりに蛇行流路を形成している。そこで、以下の説明では、第1の実施の形態との相違点を中心に説明し、第1の実施の形態と同様の構成のものについて同符号を付して説明を適宜省略する。

次に、第3の実施の形態について説明する。第3の実施の形態に係る熱式流量計は、基本的な構成を第1の実施の形態に係る熱式流量計1とほぼ同じくするが、オリフィスの配置位置が異なる。具体的には、第3の実施の形態においては、積層体中にオリフィス板を設ける代わりに入口流路および出口流路にそれぞれオリフィスを設けている。そこで、以下の説明では、第1の実施の形態との相違点を中心に説明し、第1の実施の形態と同様の構成のものについて同符号を付して説明を適宜省略する。

最後に、第4の実施の形態について説明する。第4の実施の形態に係る熱式流量計は、基本的な構成を第3の実施の形態に係る熱式流量計1Bとほぼ同じくするが、ボディ41にオリフィス70を設ける代わりに、逆止弁を設けた点が異なる。すなわち、第4の実施の形態においては、オリフィスで流量を絞る代わりに、逆止弁を設けてセンサ流路に大流量の被測定流体が流れ込まないようにしているのである。そこで、以下の説明では、第3の実施の形態との相違点を中心に説明し、第3の実施の形態と同様の構成のものについて同符号を付して説明を適宜省略する。

11 測定チップ

13 測定チップの溝

14,15,16,17,18,19 抵抗体用電極

21 センサ基板

23 センサ基板の溝

24,25,26,27,28,29 電気回路用電極

31,32,33,34 電気素子

41 ボディ

44 流路空間

50,50A、50B 積層体

51 メッシュ板

52 オリフィス板

52A オリフィス

53 両端開口板

54 第1スリット板

55 第2スリット板

70 オリフィス

80 連通流路

81 逆止弁

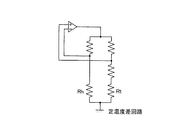

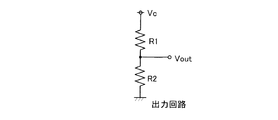

R1 上流温度検知抵抗体

R2 下流温度検知抵抗体

Rh 発熱抵抗体

Rt 流体温度検知抵抗体

S センサ流路

Claims (5)

- 流量を計測するための抵抗体が架設されたセンサ流路を備える熱式流量計において、

ボディに形成された側面開口部に配置された積層体と、

前記側面開口部を塞ぐように前記ボディに密着して固定された基板とを有し、

前記基板は、抵抗体を用いた計測原理を行うための電気回路に接続する電気回路用電極を備え、

前記積層体は、

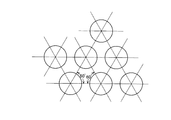

エッチング加工された複数の薄板と、

前記センサ流路を流れる被測定流体の流速が1000m/s以下となるように有効断面積を変更する有効断面積変更手段とを備え、

前記センサ流路は、抵抗体とその抵抗体に接続する抵抗体用電極とが設けられた測定チップを、前記抵抗体用電極と前記電気回路用電極とを接着して前記基板に実装することにより、前記測定チップあるいは前記基板の少なくとも一方に設けられた溝によって形成され、

前記測定チップは、

流れ方向上流側に設けられた上流温度検出抵抗体と、

流れ方向下流側に設けられた下流温度検出抵抗体と、

前記上流温度検出抵抗体と前記下流温度検出抵抗体との間に設けられ、前記上流温度検出抵抗体と前記下流温度検出抵抗体とを加熱する発熱抵抗体と、

被測定流体の温度を検出する流体温度検出抵抗体とを備えており、

前記電気回路により、前記発熱抵抗体と前記流体温度検出抵抗体とが一定の温度差になるように制御され、前記上流温度検出抵抗体と前記下流温度検出抵抗体との温度差に基づき被測定流体の流量が測定されることを特徴とする熱式流量計。 - 請求項1に記載する熱式流量計において、

前記有効断面積変更手段は、前記積層体に設けられたオリフィスであることを特徴とする熱式流量計。 - 請求項1に記載する熱式流量計において、

前記有効断面積変更手段は、複数の前記薄板に設けられた開口部により前記積層体に形成された蛇行流路であることを特徴とする熱式流量計。 - 流量を計測するための抵抗体が架設されたセンサ流路を備える熱式流量計において、

ボディに形成された側面開口部に配置された積層体と、

前記側面開口部を塞ぐように前記ボディに密着して固定された基板とを有し、

前記基板は、抵抗体を用いた計測原理を行うための電気回路に接続する電気回路用電極を備え、

前記積層体は、エッチング加工された複数の薄板を備え、

前記ボディは、前記センサ流路を流れる被測定流体の流速を1000m/s以下にするオリフィスを備え、

前記センサ流路は、抵抗体とその抵抗体に接続する抵抗体用電極とが設けられた測定チップを、前記抵抗体用電極と前記電気回路用電極とを接着して前記基板に実装することにより、前記測定チップあるいは前記基板の少なくとも一方に設けられた溝によって形成され、

前記測定チップは、

流れ方向上流側に設けられた上流温度検出抵抗体と、

流れ方向下流側に設けられた下流温度検出抵抗体と、

前記上流温度検出抵抗体と前記下流温度検出抵抗体との間に設けられ、前記上流温度検出抵抗体と前記下流温度検出抵抗体とを加熱する発熱抵抗体と、

被測定流体の温度を検出する流体温度検出抵抗体とを備えており、

前記電気回路により、前記発熱抵抗体と前記流体温度検出抵抗体とが一定の温度差になるように制御され、前記上流温度検出抵抗体と前記下流温度検出抵抗体との温度差に基づき被測定流体の流量が測定されることを特徴とする熱式流量計。 - 流量を計測するための抵抗体が架設されたセンサ流路と、入口流路と、出口流路とを備える熱式流量計において、

ボディに形成された側面開口部に配置された積層体と、

前記側面開口部を塞ぐように前記ボディに密着して固定された基板とを有し、

前記基板は、抵抗体を用いた計測原理を行うための電気回路に接続する電気回路用電極を備え、

前記積層体は、エッチング加工された複数の薄板を備え、

前記ボディは、

前記入口流路と前記出口流路とを前記センサ流路を介さずに連通させる連通流路と、

その連通流路に設けられた逆止弁とを備え、

前記センサ流路は、抵抗体とその抵抗体に接続する抵抗体用電極とが設けられた測定チップを、前記抵抗体用電極と前記電気回路用電極とを接着して前記基板に実装することにより、前記測定チップあるいは前記基板の少なくとも一方に設けられた溝によって形成され、

前記測定チップは、

流れ方向上流側に設けられた上流温度検出抵抗体と、

流れ方向下流側に設けられた下流温度検出抵抗体と、

前記上流温度検出抵抗体と前記下流温度検出抵抗体との間に設けられ、前記上流温度検出抵抗体と前記下流温度検出抵抗体とを加熱する発熱抵抗体と、

被測定流体の温度を検出する流体温度検出抵抗体とを備えており、

前記電気回路により、前記発熱抵抗体と前記流体温度検出抵抗体とが一定の温度差になるように制御され、前記上流温度検出抵抗体と前記下流温度検出抵抗体との温度差に基づき被測定流体の流量が測定されることを特徴とする熱式流量計。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004107466A JP2005291923A (ja) | 2004-03-31 | 2004-03-31 | 熱式流量計 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004107466A JP2005291923A (ja) | 2004-03-31 | 2004-03-31 | 熱式流量計 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005291923A true JP2005291923A (ja) | 2005-10-20 |

Family

ID=35325010

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004107466A Pending JP2005291923A (ja) | 2004-03-31 | 2004-03-31 | 熱式流量計 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005291923A (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008281367A (ja) * | 2007-05-08 | 2008-11-20 | Ckd Corp | 熱式流量計 |

| WO2010022021A3 (en) * | 2008-08-19 | 2010-05-14 | Honeywell International Inc. | Mass-flow sensor with a molded flow restrictor |

| JPWO2021033780A1 (ja) * | 2019-08-22 | 2021-02-25 |

-

2004

- 2004-03-31 JP JP2004107466A patent/JP2005291923A/ja active Pending

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008281367A (ja) * | 2007-05-08 | 2008-11-20 | Ckd Corp | 熱式流量計 |

| WO2010022021A3 (en) * | 2008-08-19 | 2010-05-14 | Honeywell International Inc. | Mass-flow sensor with a molded flow restrictor |

| JPWO2021033780A1 (ja) * | 2019-08-22 | 2021-02-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4979788B2 (ja) | 流量センサーおよび流量検出装置 | |

| US6886401B2 (en) | Thermal flow sensor having sensor and bypass passages | |

| US6928865B2 (en) | Thermal flowmeter having a laminate structure | |

| JP4170945B2 (ja) | 漏れ検査システム | |

| JP2002168669A (ja) | 熱式流量計 | |

| JP4076992B2 (ja) | 熱式流量計 | |

| JP3964920B2 (ja) | 熱式流量計 | |

| JP2005291923A (ja) | 熱式流量計 | |

| JP3871566B2 (ja) | 熱式流量計 | |

| JP5160809B2 (ja) | 熱式流量計 | |

| JP4485854B2 (ja) | 熱式流量センサ | |

| JP3637051B2 (ja) | 熱式流量計 | |

| JP3637050B2 (ja) | 熱式流量計 | |

| JP3854557B2 (ja) | ノズル異常検出システム | |

| JP3715920B2 (ja) | 熱式流量計 | |

| JP4319457B2 (ja) | 熱式流量計 | |

| JP3645899B2 (ja) | 熱式流量計 | |

| JP3645900B2 (ja) | 熱式流量計 | |

| JP2003344134A (ja) | 熱式流量計 | |

| KR101713865B1 (ko) | 열식유량계 | |

| JP5756274B2 (ja) | フローセンサ | |

| JP5276053B2 (ja) | 熱式流量計 | |

| JP3895948B2 (ja) | フローセンサ | |

| JP5364059B2 (ja) | 熱式流量計 | |

| JP2004212356A (ja) | フローセンサ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060418 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090204 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090414 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090603 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20091020 |