JP2005291530A - 噴霧乾燥装置、粉体の乾燥方法およびフェライト粒の製造方法 - Google Patents

噴霧乾燥装置、粉体の乾燥方法およびフェライト粒の製造方法 Download PDFInfo

- Publication number

- JP2005291530A JP2005291530A JP2004103182A JP2004103182A JP2005291530A JP 2005291530 A JP2005291530 A JP 2005291530A JP 2004103182 A JP2004103182 A JP 2004103182A JP 2004103182 A JP2004103182 A JP 2004103182A JP 2005291530 A JP2005291530 A JP 2005291530A

- Authority

- JP

- Japan

- Prior art keywords

- drying

- hot air

- spray

- outlet

- wall

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000001035 drying Methods 0.000 title claims abstract description 125

- 238000001694 spray drying Methods 0.000 title claims abstract description 57

- 239000000843 powder Substances 0.000 title claims abstract description 18

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 8

- 229910000859 α-Fe Inorganic materials 0.000 title claims description 46

- 239000002245 particle Substances 0.000 title description 12

- 230000002093 peripheral effect Effects 0.000 claims abstract description 32

- 238000007664 blowing Methods 0.000 claims abstract description 17

- 238000004080 punching Methods 0.000 claims abstract description 10

- 239000011550 stock solution Substances 0.000 claims description 16

- 239000007788 liquid Substances 0.000 abstract description 10

- 239000002002 slurry Substances 0.000 description 38

- 239000000463 material Substances 0.000 description 10

- 238000000034 method Methods 0.000 description 9

- 239000002994 raw material Substances 0.000 description 8

- 230000000694 effects Effects 0.000 description 6

- 238000005507 spraying Methods 0.000 description 6

- 238000009825 accumulation Methods 0.000 description 5

- 239000010419 fine particle Substances 0.000 description 5

- 239000008187 granular material Substances 0.000 description 5

- 230000015572 biosynthetic process Effects 0.000 description 4

- 238000010586 diagram Methods 0.000 description 4

- 239000000428 dust Substances 0.000 description 4

- 239000002904 solvent Substances 0.000 description 4

- 239000007921 spray Substances 0.000 description 3

- 239000002184 metal Substances 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 240000003473 Grevillea banksii Species 0.000 description 1

- 241001417527 Pempheridae Species 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 238000000889 atomisation Methods 0.000 description 1

- 230000004323 axial length Effects 0.000 description 1

- 238000001354 calcination Methods 0.000 description 1

- 230000000052 comparative effect Effects 0.000 description 1

- 238000013329 compounding Methods 0.000 description 1

- 239000004020 conductor Substances 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 238000010298 pulverizing process Methods 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- 238000003260 vortexing Methods 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

- 238000004804 winding Methods 0.000 description 1

Images

Landscapes

- Drying Of Solid Materials (AREA)

- Vaporization, Distillation, Condensation, Sublimation, And Cold Traps (AREA)

- Glanulating (AREA)

Abstract

【課題】 回転ディスクを使用する噴霧乾燥装置において、乾燥筒内付着物を極力抑え、収率を上げることができる噴霧乾燥装置を提供すること。

【解決手段】 粉体を作るための原液を、微小液滴となるように、乾燥筒体4の上方中心部に設けられた回転ディスク6から乾燥筒体4の内壁に向けて放射状に噴霧し、噴霧された微小液滴を、乾燥用熱風で乾燥し、原液から直ちに粉体を製造する噴霧乾燥装置2である。微小液滴が放射状に噴霧される乾燥筒体4の内壁には、乾燥用熱風の少なくとも一部が吹き出される周囲吹出口22を持つパンチングプレート20が、乾燥筒体の内壁の全周に沿って具備してある。

【選択図】 図1

【解決手段】 粉体を作るための原液を、微小液滴となるように、乾燥筒体4の上方中心部に設けられた回転ディスク6から乾燥筒体4の内壁に向けて放射状に噴霧し、噴霧された微小液滴を、乾燥用熱風で乾燥し、原液から直ちに粉体を製造する噴霧乾燥装置2である。微小液滴が放射状に噴霧される乾燥筒体4の内壁には、乾燥用熱風の少なくとも一部が吹き出される周囲吹出口22を持つパンチングプレート20が、乾燥筒体の内壁の全周に沿って具備してある。

【選択図】 図1

Description

本発明は、噴霧乾燥装置、粉体の乾燥方法およびフェライト粒の製造方法に関する。

噴霧乾燥装置は、非特許文献1等にあるように、(i)液状の原料を微粒化し、乾燥筒内に分散させ、(ii)熱風発生装置からの熱風に効果的に接触させ、(iii)乾燥筒内で液滴から粉粒体に造粒・乾燥し、(iv)その粉粒体をガスから分離、回収して製品とする装置である。

また、噴霧乾燥用微粒化装置には、大きく分けて、回転ディスク方式と加圧ノズル方式がある。本発明の対象設備は、回転ディスク方式の噴霧乾燥用微粒化装置を備えた装置である。

特に回転ディスク方式の装置においては、乾燥筒の内壁に、粉粒体が凝集して付着しやすい。この乾燥筒内壁に付着した凝集物を除去する方法としては、特許文献1に示すようなエアースイーパー装置が考案されている。この装置では、乾燥筒内壁面に附着した凝集物を吹き落とす為に、一定のピッチで穴の開いたパイプを、一定速度で回転させ、パイプに圧縮空気を送り、その風圧で附着物を除去する。

また、乾燥筒壁面からの加圧空気吹き付け方法に関しては、特許文献2に示すように、多孔性フィルターの目詰まりを壁の外側から加圧空気を吹き付けることにより除去する方法が考案されている。また、乾燥筒内の円錐部への堆積除去の為に気流を導入する方法としては、特許文献3にて示されている。

粉体と工業(vol.27,No.9 1995) 実公昭62−3671号公報

特開昭63−218201号公報

特開2002−45675号公報

粉体と工業(vol.27,No.9 1995)

本発明は、このような実状に鑑みてなされ、その目的は、回転ディスクを使用する噴霧乾燥装置において、乾燥筒内付着物を極力抑え、収率を上げることができる噴霧乾燥装置を提供することである。また同じ噴霧乾燥設備でも、乾燥物処理量を上げる乾燥方法とフェライト粒の製造方法を提供することである。

上記目的を達成するために、本発明に係る噴霧乾燥装置は、

粉体を作るための原液を、微小液滴となるように、乾燥筒体の上方中心部に設けられた回転ディスクから前記乾燥筒体の内壁に向けて放射状に噴霧し、噴霧された前記微小液滴を、乾燥用熱風で乾燥し、原液から直ちに粉体を製造する噴霧乾燥装置において、

前記微小液滴が放射状に噴霧される前記乾燥筒体の内壁には、前記乾燥用熱風の少なくとも一部が吹き出される周囲吹出口が、前記乾燥筒体の内壁の全周に沿って具備してあることを特徴とする。

粉体を作るための原液を、微小液滴となるように、乾燥筒体の上方中心部に設けられた回転ディスクから前記乾燥筒体の内壁に向けて放射状に噴霧し、噴霧された前記微小液滴を、乾燥用熱風で乾燥し、原液から直ちに粉体を製造する噴霧乾燥装置において、

前記微小液滴が放射状に噴霧される前記乾燥筒体の内壁には、前記乾燥用熱風の少なくとも一部が吹き出される周囲吹出口が、前記乾燥筒体の内壁の全周に沿って具備してあることを特徴とする。

本発明者は、内壁の周囲吹出口から乾燥用熱風を吹き出すことで、粉体を作るための原液(スラリー)の乾燥時に、乾燥筒体の内壁に付着しようとする物質(凝集物、付着物)を回避し、収率改善につなげることができることを見出した。すなわち、本発明では、スラリーを回転ディスクにより微細粒子として飛散させ、飛行曲線端部と乾燥筒内壁とが接触する部分に付着堆積する物質の成長を阻害させることができる。なお、回転ディスクにより微細化された粒子の飛行曲線端部と乾燥筒体の内壁との間に充分な距離がある場合は、本発明の効果は少ないが、乾燥物処理量が増えるに従い、付着は必ず起こってくる。

その為にも、乾燥筒体の内壁からの乾燥用熱風の投入は有効な方法である。仮に付着の少ない条件、いわゆる、充分な距離が取れ、処理量が少ない場合であっても、設備の大きさや経済性を考慮すると、本発明の方法は有効である。充分な距離をとる為には、径の大きな乾燥筒体が必要となり、乾燥筒体の強度が必要になったり、乾燥用熱風の使用量が増えたり、コストとエネルギーおよび環境面で多大な負担となる。

そこで、経済的な大きさの乾燥筒体と、回転ディスクタイプの微細粒子化装置を備えた噴霧乾燥装置では、乾燥筒内壁に、本発明の周囲吹出口を具備させ、乾燥筒体の内壁から筒内へ向けて乾燥用熱風(乾燥エアー)を投入することにより、付着堆積物を排除しながら噴霧乾燥が可能になる。

本発明により、乾燥筒内壁に付着する乾燥物の減量が可能となり、乾燥筒径を一回り小さくでき、収率改善と生産性向上が可能となる。なお、乾燥筒体の内壁付着物に関しては、堆積および落下の繰り返しにより、乾燥室下部の回収部分の閉塞が起こることがあった。しかしながら、本発明により、連続して噴霧が可能となる。

好ましくは、前記乾燥筒体の上方に形成された上部吹出口から前記回転ディスクの回転軸に沿って前記回転ディスクに向けて、前記乾燥用熱風が吹き出される。その場合において、好ましくは、前記上部吹出口から吹き出される前記乾燥用熱風の旋回方向と、前記周囲吹出口から吹き出される前記乾燥用熱風の旋回方向とが同じとなるように、各吹出口の向き、あるいは、各吹出口に向かう前記熱風の流れが調節してある。そのように吹出の旋回方向を揃えることで、微粒化粒子(粉体)の乾燥筒体内での滞留が長時間となるようアシストすることができ、乾燥効率が向上すると共に、付着物の防止効果が高まる。また、このようなアシスト旋回流によって、乾燥が均一に起こり良好な球形顆粒を得る事ができる。

好ましくは、前記上部吹出口から吹き出される前記乾燥用熱風の第1風量(F1)と、前記周囲吹出口から吹き出される前記乾燥用熱風の第2風量(F2)との比(F1/F2)が、9/1〜1/9となるように、各吹出口に向かう風量が制御してある。このような風量比に制御することで、噴霧乾燥の効率が向上すると同時に、付着物の防止効果が高まる。

好ましくは、前記乾燥用筒体の上部内壁の一部が、多数の孔が全周に形成された多孔部材で構成してあり、前記多孔部材に形成してある孔が前記周囲吹出口に相当する。多孔部材としては、特に限定されず、多孔質金属、あるいはパンチングプレートなどが例示される。パンチングプレートのパンチ径やパンチ数、パンチ間隔、パンチ形状は、乾燥設備の大きさや乾燥エアー投入量により変更できるものとする。

あるいは、前記乾燥用筒体の上部内壁には、吹出用パイプが周方向に沿って配置してあり、前記吹出用パイプには、周方向に沿って所定間隔で前記周囲吹出口が形成してあても良い。この場合にも、多孔部材と同様な効果が得られる。

本発明では、前記周囲吹出口が、前記乾燥用筒体の上部内壁に沿って上下方向に移動自在であることが好ましい。噴霧される微細粒子の飛行曲線は、原液(スラリー)の濃度や粘度、回転ディスクの回転数等、様々な条件により変ることが確認されている。要するに、微細粒子の飛行曲線端部と乾燥筒体の内壁との接点は回転ディスクの同心円上を上下する。本発明では、周囲吹出口を上下移動させることで、回転ディスクから噴霧される微小液体による凝集物が最も付着し易い部分に向けて、周囲吹出口を移動させることができる。

あるいは、前記周囲吹出口は、前記乾燥用筒体の上部内壁に沿って複数形成しても良い。その場合には、回転ディスクから噴霧される微小液体による凝集物が最も付着し易い部分を含む部分に、周囲吹出口を形成することができる。

本発明に係る粉体の乾燥方法は、上記の噴霧乾燥装置を用いて、粉体を製造することを特徴とする。

また、本発明に係るフェライト粒の製造方法は、上記の噴霧乾燥装置を用いてフェライト粒を製造することを特徴とする。

以下、本発明を、図面に示す実施形態に基づき説明する。

図1は本発明の一実施形態に係る噴霧乾燥システムの全体構成図、

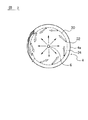

図2は図1に示す周囲吹出口からの吹出風の状態を示す概略横断面図、

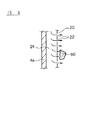

図3は図1に示す周囲吹出口の詳細を示す要部断面図、

図4は本発明の他の実施形態に係る噴霧乾燥システムの全体構成図、

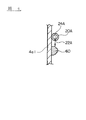

図5は図4に示す周囲吹出口からの吹出風の状態を示す概略横断面図、

図6は図4に示す周囲吹出口の詳細を示す要部断面図である。

第1実施形態

図1は本発明の一実施形態に係る噴霧乾燥システムの全体構成図、

図2は図1に示す周囲吹出口からの吹出風の状態を示す概略横断面図、

図3は図1に示す周囲吹出口の詳細を示す要部断面図、

図4は本発明の他の実施形態に係る噴霧乾燥システムの全体構成図、

図5は図4に示す周囲吹出口からの吹出風の状態を示す概略横断面図、

図6は図4に示す周囲吹出口の詳細を示す要部断面図である。

第1実施形態

図1に示すように、本発明の一実施形態に係る噴霧乾燥システムは、乾燥手段である噴霧乾燥装置2と、原液供給手段(原液タンク30、原液ポンプ32)と、熱風供給手段(エアフィルタ40、送風機42、熱風発生装置44、熱風フィルタ46)と、排気手段(サイクロン52、排風機54、集塵機56)とを有する。

本実施形態の噴霧乾燥システムにおいては、原液供給手段(原液タンク30、原液ポンプ32)からフェライトスラリー(粉体を作るための原液)を噴霧乾燥装置2に供給し、熱風供給手段(エアフィルタ40、送風機42、熱風発生装置44、熱風フィルタ46)から送られる乾燥用熱風により、噴霧乾燥装置2内で、フェライトスラリーの乾燥を行い、顆粒状のフェライト粒を得る。

噴霧乾燥装置2は、筒状の乾燥筒体4と、乾燥筒体4の上方中心部に位置する回転ディスク6とを有しており、回転ディスク6の上方にはスラリー供給部8が配置されている。このスラリー供給部8の内部には、回転ディスク6を回転させるための回転軸が配置してある。

このスラリー供給部8の外周には、第1熱風供給部10が筒体4の上部に形成してあり、スラリー供給部8の周囲に位置する第1熱風供給部10に設けられた上部吹出口12から、回転ディスク6に向けて第1乾燥用熱風が吹き出されるようになっている。この上部吹出口12から回転ディスク6に向けて吹き出される第1乾燥用熱風は、回転ディスク6の回転方向と同じ方向に旋回して吹き出されても、また、回転ディスクと逆方向に吹き出されても良い。その旋回の方向を調節するには、吹出口12の吹出ノズル方向を設定したり、熱風フィルタ46から分岐部を通して第1熱風供給部10へと入る空気の流れ方向を制御すればよい。

筒体4の上部壁には、ディスク対向部4aが形成してある。ディスク対向部4aは、乾燥筒体4において、回転ディスク6の回転平面と交差する部分を含む壁部であり、他の部分よりも外側に膨らんでいる。このディスク対向部4aは、本実施形態では、乾燥筒体4の上部に、所定の軸方向長さ範囲で形成される。

このディスク対向部4aには、第2熱風供給部24が形成されている。第2熱風供給部24は、熱風フィルタ46から送られる乾燥用熱風の一部を、第2乾燥用熱風として、筒体4の内部に吹き出す部分であり、多数の周囲吹出口22が全周に形成してあるリング状のパンチングプレート20を有する。このパンチングプレート20は、筒体4の内壁面と面一となるように配置される。

パンチングプレート20の吹出口22から筒体4の内部に向けて吹き出される第2乾燥用熱風は、第1乾燥用熱風の旋回方向と同じ方向に旋回して吹き出されるようになっている。すなわち、周囲吹出口22から吹き出される熱風の旋回方向は、上部吹出口12から吹き出される熱風の旋回方向と同じである。その旋回の方向を調節する手段は、上部吹出口12から吹き出される熱風の旋回方向を調節するための手段と同様である。

パンチングプレート20に形成される周囲吹出口22の数や、形成間隔、口径等は、特に限定されず、スラリーの性状や、スラリーの噴霧速度等に応じて適宜選択すれば良いが、通常、周囲吹出口22の形成ピッチ間隔は、5〜20mm程度、口径は1〜5mm程度である。

次に、本実施形態のフェライト粒の製造方法について詳述する。

まず、フェライト材料を含有するフェライトスラリーを調整し、調整したフェライトスラリーを原液タンク30に供給する。フェライト材料は、たとえば、数種類のフェライト原料を配合し、粉砕し、仮焼きを行うことにより得ることができる。フェライトスラリー中のフェライト材料の濃度は、特に限定されないが、フェライトスラリー全体に対して、通常50〜70重量%程度である。また、原液タンク30には、必要に応じて、供給したフェライトスラリーの増粘や分離等を防止するための撹拌手段を設けても良い。

まず、フェライト材料を含有するフェライトスラリーを調整し、調整したフェライトスラリーを原液タンク30に供給する。フェライト材料は、たとえば、数種類のフェライト原料を配合し、粉砕し、仮焼きを行うことにより得ることができる。フェライトスラリー中のフェライト材料の濃度は、特に限定されないが、フェライトスラリー全体に対して、通常50〜70重量%程度である。また、原液タンク30には、必要に応じて、供給したフェライトスラリーの増粘や分離等を防止するための撹拌手段を設けても良い。

次いで、フェライトスラリーを、原液タンク30よりポンプ32を介して、噴霧乾燥装置2の上部に設けられたスラリー供給部8に供給する。スラリー供給部8へのスラリー供給速度は、ポンプ32により適宜調整可能となっている。

次いで、スラリー供給部8から供給されたフェライトスラリーを、噴霧乾燥装置2内で、乾燥することにより顆粒状のフェライト粒を得る。噴霧乾燥装置2においては、まず、スラリー供給部8から供給されたフェライトスラリーが、回転ディスク6上に滴下される。回転ディスク6は、スラリー供給部8から滴下されるスラリーを、遠心力により乾燥筒体4の内壁に向けて、放射状に噴霧し、スラリーを微小液滴とする。

なお、回転ディスク6の回転数は、特に限定されないが、2000〜15000rpm程度とする。

スラリーの噴霧は、回転ディスク6の遠心力により行われるため、微小液滴は、最初に、乾燥筒体4のディスク対向部4aにおける内周壁に向けて、渦を巻きながら放射状に放出される。その後、筒体4の内部を渦巻き状に下に向けて流れて滞留し、その間に乾燥されて、乾燥されたフェライト粒が乾燥材料排出口50より排出される。

微小液滴の乾燥は、第1熱風供給部10および第2熱風供給部24から乾燥筒体4内に吹き出される第1および第2乾燥用熱風により行われる。第1熱風供給部10および第2熱風供給部24への乾燥用熱風の供給は、熱風供給手段(エアフィルタ40、送風機42、熱風発生装置44、熱風フィルタ46)により行われる。

熱風供給手段から噴霧乾燥装置2への乾燥用熱風の供給は、次のようにして行われる。まず、エアフィルタ40を介して、送風機42により送られた空気を熱風発生装置44に通し、乾燥用熱風を発生させる。次いで、熱風発生装置44により発生させた乾燥用熱風を、熱風フィルタ46に通し、その後に、噴霧乾燥装置2へと乾燥用熱風は送られる。

本実施形態においては、乾燥手段から送られる乾燥用熱風は、分岐部により、乾燥筒体4の上部に位置する第1熱風供給部10と、ディスク対向部4aに形成された第2熱風供給部24とに、それぞれ分けられる。なお、第1熱風供給部10および第2熱風供給部24への乾燥用熱風の供給割合は、インバーター可変バルブ等により適宜調整可能としても良い。

第1および第2乾燥用熱風の温度は、特に限定されず、スラリー中の溶媒の種類および溶媒の含有量に合わせて適宜選択すれば良いが、好ましくは、150〜400°C、より好ましくは200〜300°C程度である。第1および第2乾燥用熱風の温度が低すぎると溶媒の乾燥が不十分となり、乾燥筒体4内壁への付着物の堆積が顕著になる傾向にあり、温度が高すぎると、微小液滴の乾燥が不均一となり、良好な球形の顆粒が得られなくなる傾向にある。

なお、第1および第2乾燥用熱風の温度は、同じであることが好ましいが、異なっていても良い。

また、上部吹出口12より吹き出される第1乾燥用熱風の第1風量(F1)と周囲吹出口22より吹き出される第2乾燥用熱風の第2風量(F2)との比(F1/F2)は、9/1〜1/9となるように制御することが好ましく、より好ましくは8/2〜5/5とする。第1風量(F1)と第2風量(F2)との比(F1/F2)が大きすぎると、従来技術に近づき、微小液滴による内壁への堆積物60が多くなり、本発明の効果が得られなくなる傾向にある。また、小さすぎると、微小液滴の乾燥が不均一となり、良好な球形の顆粒が得られなくなる傾向にある。

なお、噴霧乾燥装置2に送られた第1および第2乾燥用熱風は、排気手段であるサイクロン52、俳風機54およびバグフィルタ・スクラバー等の集塵機56により、噴霧乾燥により気化した溶媒や粉塵と共に回収される。

微小液滴を乾燥することにより得られたフェライト粒を乾燥材料排出口50より排出し、顆粒状のフェライト粒を得る。このようにして得られたフェライト粒は、通常、所定形状に成形され、焼成されることにより、フェライト焼結体とされる。フェライト焼結体は、たとえば、所定径の導線を所定回数巻回することによりコイル用のコアや、トランス用のコアとして使用される。

本実施形態に係る噴霧乾燥装置2では、スラリーを回転ディスク6により微細粒子として飛散させ、飛行曲線端部と乾燥筒体4の内壁とが接触する部分4aに付着堆積する物質60の成長を阻害させることができる。

本実施形態に係る装置2により、乾燥筒体4の内壁に付着する乾燥物60の減量が可能となり、乾燥筒体の内径を一回り小さくでき、収率改善と生産性向上が可能となる。なお、乾燥筒体4の内壁付着物60に関しては、堆積および落下の繰り返しにより、乾燥室下部の回収部分の閉塞が起こることがあった。しかしながら、本実施形態の装置2により、連続して噴霧が可能となる。

さらに本実施形態では、上部吹出口12より吹き出される第1乾燥用熱風と、周囲吹出口22より吹き出される第2乾燥用熱風との送風方向が同一であるために、微小液滴の乾燥筒体4内での滞留が長時間となるようアシストすることができる。その結果、乾燥効率が向上すると共に、付着物の堆積防止効果が高まり、微小液滴の乾燥を均一に行うことができ、良好な球形の顆粒とすることができる。

第2実施形態

第2実施形態

本実施形態の噴霧乾燥装置2Aは、第1実施形態の装置2と以下に示す以外は、同一な構成と作用を有し、その重複する説明は省略する。

本実施形態の噴霧乾燥装置2Aでは、第1実施形態と異なり、図4〜図6に示すように、第2熱風供給部24Aが、吹出用パイプ20Aで構成してある。このパイプ20Aは、筒体4の上部に位置するディスク対向部4a1の内周壁面に沿って周方向に配置してある。なお、このパイプ20Aの配置位置は、ディスク対向部4a1よりも若干上方でも良い。

吹出用パイプ20Aは、図6に示すように、断面形状が中空となっており、この中空部には、第2乾燥用熱風を送るための第2熱風供給部24Aが形成されている。吹出用パイプ20Aの下方には、周方向に沿って所定間隔で複数の周囲吹出口22Aが形成してある。この周囲吹出口22Aから、第2乾燥用熱風が、ディスク対向部4a1の内周壁面に沿って下方に吹き出される。

吹出用パイプ20Aに形成される周囲吹出口22Aの数や、形成間隔、口径等は、特に限定されないが、通常、周囲吹出口22の形成ピッチ間隔は、5〜20mm程度、口径は1〜5mm程度である。

周囲吹出口22Aから吹き出される乾燥用熱風の送風方向は、上述の実施形態と同様に、図5に示すように、旋回流を形成するようにすることが好ましく、より好ましくは、上部吹出口12より吹き出される乾燥用熱風の送風方向と同一とする。

また、吹出用パイプ20Aは、微小液滴が噴霧される方向に応じて、乾燥筒体4の内壁に沿って上下方向に移動自在とすることも可能である。また、図4〜図6に示す噴霧乾燥装置2Aでは、1個の吹出用パイプ20Aを有する構造としたが、必要に応じて、複数個の吹出用パイプ20Aを形成することも可能である。

その他の実施形態

その他の実施形態

なお、本発明は、上述した実施形態に限定されるものではなく、本発明の範囲内で種々に改変することができる。

たとえば、上述した第1実施形態では、周囲吹出口22を形成するための多孔部材として、パンチングプレート20を使用したが、周囲吹出口22を形成可能な多孔部材であれば特に限定されず、たとえば多孔質金属等を使用することも可能である。

たとえば、上述した第1実施形態では、周囲吹出口22を形成するための多孔部材として、パンチングプレート20を使用したが、周囲吹出口22を形成可能な多孔部材であれば特に限定されず、たとえば多孔質金属等を使用することも可能である。

以下、本発明を、さらに詳細な実施例に基づき説明するが、本発明は、これら実施例に限定されない。

実施例1

実施例1

まず、出発原料として、フェライト原料を用意し、フェライト原料と純水とを撹拌・混合し、次いで、配合粉砕機を使用して配合・粉砕を行い、フェライトスラリーを作製した。本実施例においては、フェライトスラリー中のフェライト原料の含有量は、フェライトスラリー全体に対して、67重量%となるように調整した。

次いで、得られたフェライトスラリーについて、図1〜3に示す周囲吹出口22を持つ噴霧乾燥装置2を使用して、噴霧乾燥を行った。噴霧乾燥の条件としては、回転ディスク6の回転数を5000rpm、第1および第2乾燥用熱風の温度を共に250℃とした。

噴霧乾燥の結果、乾燥筒体4への付着物60の堆積、および乾燥状態のフェライト粒による乾燥材料排出口50の閉塞の発生は認められず、良好に連続運転を行うことができた。

また、本実施例においては、フェライトスラリー中のフェライト原料の含有量を、フェライトスラリー全体に対して、70重量%としたスラリーを使用した場合、あるいは、回転ディスク6の回転数を8000rpm、13000rpmとした場合にも同様の結果となった。

比較例1

比較例1

第2乾燥用熱風を送り込むための周囲吹出口22または22Aを有しない従来の噴霧乾燥装置を使用した以外は、実施例1と同様にして噴霧乾燥を行った。

噴霧乾燥の結果、乾燥筒体に、付着物の堆積が発生し、この堆積が原因となりフェライト粒の凝集が発生し、凝集したフェライト粒の影響により乾燥材料排出口50が閉塞してしまい、連続運転を行うことができなかった。

また、フェライトスラリー中のフェライト原料の濃度を70重量%とした場合、および回転ディスク6の回転数を8000rpm、13000rpmとした場合にも同様の結果となった。

この結果より、回転ディスクを使用する噴霧乾燥装置において、乾燥用熱風が吹き出される周囲吹出口を、乾燥筒体の内壁の全周に沿って具備することにより、乾燥筒体への付着物の堆積、および乾燥状態のフェライト粒による乾燥材料排出口の閉塞を有効に防止することができることが確認できた。

2,2A… 噴霧乾燥装置

4… 乾燥筒体

4a,4a1… ディスク対向部

6… 回転ディスク

8… スラリー供給部

10… 第1熱風供給部

12… 上部吹出口

20… パンチングプレート

20A… 吹出用パイプ

22,22A… 周囲吹出口

24,24A… 第2熱風供給部

30… 原液タンク

32… 原液ポンプ

40… エアフィルタ

42… 送風機

44… 熱風発生装置

46… 熱風フィルタ

50… 乾燥材料排出口

52… サイクロン

54… 排風機

56… 集塵機

60… 付着物

4… 乾燥筒体

4a,4a1… ディスク対向部

6… 回転ディスク

8… スラリー供給部

10… 第1熱風供給部

12… 上部吹出口

20… パンチングプレート

20A… 吹出用パイプ

22,22A… 周囲吹出口

24,24A… 第2熱風供給部

30… 原液タンク

32… 原液ポンプ

40… エアフィルタ

42… 送風機

44… 熱風発生装置

46… 熱風フィルタ

50… 乾燥材料排出口

52… サイクロン

54… 排風機

56… 集塵機

60… 付着物

Claims (11)

- 粉体を作るための原液を、微小液滴となるように、乾燥筒体の上方中心部に設けられた回転ディスクから前記乾燥筒体の内壁に向けて放射状に噴霧し、噴霧された前記微小液滴を、乾燥用熱風で乾燥し、原液から直ちに粉体を製造する噴霧乾燥装置において、

前記微小液滴が放射状に噴霧される前記乾燥筒体の内壁には、前記乾燥用熱風の少なくとも一部が吹き出される周囲吹出口が、前記乾燥筒体の内壁の全周に沿って具備してあることを特徴とする噴霧乾燥装置。 - 前記乾燥筒体の上方に形成された上部吹出口から前記回転ディスクの回転軸に沿って前記回転ディスクに向けて、前記乾燥用熱風が吹き出される請求項1に記載の噴霧乾燥装置。

- 前記上部吹出口から吹き出される前記乾燥用熱風の旋回方向と、前記周囲吹出口から吹き出される前記乾燥用熱風の旋回方向とが同じとなるように、各吹出口の向き、あるいは、各吹出口に向かう前記熱風の流れが調節してある請求項2に記載の噴霧乾燥装置。

- 前記上部吹出口から吹き出される前記乾燥用熱風の第1風量(F1)と、前記周囲吹出口から吹き出される前記乾燥用熱風の第2風量(F2)との比(F1/F2)が、9/1〜1/9となるように、各吹出口に向かう風量が制御してある請求項2または3に記載の噴霧乾燥装置。

- 前記乾燥用筒体の上部内壁の一部が、多数の孔が全周に形成された多孔部材で構成してあり、前記多孔部材に形成してある孔が前記周囲吹出口に相当する請求項1〜4のいずれかに記載の噴霧乾燥装置。

- 前記多孔部材がパンチングプレートである請求項5に記載の噴霧乾燥装置。

- 前記乾燥用筒体の上部内壁には、吹出用パイプが周方向に沿って配置してあり、前記吹出用パイプには、周方向に沿って所定間隔で前記周囲吹出口が形成してある請求項1〜4のいずれかに記載の噴霧乾燥装置。

- 前記周囲吹出口が、前記乾燥用筒体の上部内壁に沿って上下方向に移動自在である請求項1〜7のいずれかに記載の噴霧乾燥装置。

- 前記周囲吹出口が、前記乾燥用筒体の上部内壁の上下方向に沿って複数形成してある請求項1〜7のいずれかに記載の噴霧乾燥装置。

- 請求項1〜9のいずれかに記載の噴霧乾燥装置を用いて、粉体を製造する粉体の乾燥方法。

- 請求項1〜9のいずれかに記載の噴霧乾燥装置を用いてフェライト粒を製造するフェライト粒の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004103182A JP2005291530A (ja) | 2004-03-31 | 2004-03-31 | 噴霧乾燥装置、粉体の乾燥方法およびフェライト粒の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004103182A JP2005291530A (ja) | 2004-03-31 | 2004-03-31 | 噴霧乾燥装置、粉体の乾燥方法およびフェライト粒の製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005291530A true JP2005291530A (ja) | 2005-10-20 |

Family

ID=35324658

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004103182A Withdrawn JP2005291530A (ja) | 2004-03-31 | 2004-03-31 | 噴霧乾燥装置、粉体の乾燥方法およびフェライト粒の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005291530A (ja) |

Cited By (23)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010008447A (ja) * | 2008-06-24 | 2010-01-14 | Ricoh Co Ltd | トナー製造方法およびトナー製造装置 |

| JP2010099586A (ja) * | 2008-10-23 | 2010-05-06 | National Institute For Materials Science | 固形粒子の製造装置及び製造方法 |

| WO2012157336A1 (ja) * | 2011-05-19 | 2012-11-22 | 株式会社東芝 | モリブデン造粒粉の製造方法およびモリブデン造粒粉 |

| WO2012157334A1 (ja) * | 2011-05-16 | 2012-11-22 | 株式会社東芝 | モリブデン造粒粉の製造方法およびモリブデン造粒粉 |

| WO2012169258A1 (ja) * | 2011-06-08 | 2012-12-13 | 株式会社東芝 | モリブデン造粒粉の製造方法およびモリブデン造粒粉 |

| WO2012169256A1 (ja) * | 2011-06-08 | 2012-12-13 | 株式会社東芝 | モリブデン造粒粉の製造方法およびモリブデン造粒粉 |

| WO2012169261A1 (ja) * | 2011-06-08 | 2012-12-13 | 株式会社東芝 | モリブデン造粒粉の製造方法およびモリブデン造粒粉 |

| WO2012169255A1 (ja) * | 2011-06-08 | 2012-12-13 | 株式会社東芝 | モリブデン造粒粉の製造方法およびモリブデン造粒粉 |

| WO2012169262A1 (ja) * | 2011-06-08 | 2012-12-13 | 株式会社東芝 | モリブデン造粒粉の製造方法およびモリブデン造粒粉 |

| US8748072B2 (en) | 2008-06-23 | 2014-06-10 | Ricoh Company, Ltd. | Method and apparatus for producing toner |

| CN106730948A (zh) * | 2016-12-15 | 2017-05-31 | 河海大学常州校区 | 一种离心式喷雾干燥机防物料粘壁装置 |

| JP2018071839A (ja) * | 2016-10-26 | 2018-05-10 | 東京電力ホールディングス株式会社 | 粒子生成装置 |

| CN108534531A (zh) * | 2018-05-16 | 2018-09-14 | 长沙中瓷新材料科技有限公司 | 一种喷雾干燥系统 |

| JP2019025394A (ja) * | 2017-07-27 | 2019-02-21 | 太平洋セメント株式会社 | 微粒子の製造法 |

| CN109442958A (zh) * | 2018-12-04 | 2019-03-08 | 什邡市志信化工有限公司 | 一种双漏斗结构的热敏性物料的雾化干燥塔 |

| CN113521784A (zh) * | 2021-07-05 | 2021-10-22 | 内蒙古工业大学 | 一种微精馏热集成系统 |

| CN113663347A (zh) * | 2021-08-21 | 2021-11-19 | 叶丽珊 | 一种变速离心喷雾干燥设备 |

| CN114712873A (zh) * | 2022-06-09 | 2022-07-08 | 山东颐工材料科技股份有限公司 | 一种acr喷雾干燥塔干燥装置 |

| CN115654843A (zh) * | 2022-12-09 | 2023-01-31 | 蓬莱市绿源有机复合肥有限公司 | 一种久效高浓度压缩有机肥生产装置 |

| CN116370984A (zh) * | 2023-04-21 | 2023-07-04 | 安徽凤阳赛吉元无机材料有限公司 | 一种微纳米白炭黑防团聚喷雾干燥装置及工艺 |

| CN118807230A (zh) * | 2024-09-18 | 2024-10-22 | 江苏鑫普干燥工程科技有限公司 | 一种超细物料均匀喷雾干燥设备 |

| CN119303323A (zh) * | 2024-12-12 | 2025-01-14 | 内蒙古华利科技发展有限公司 | 一种用于枫叶提取物的喷雾干燥器与干燥方法 |

| CN120132371A (zh) * | 2025-05-14 | 2025-06-13 | 山东绿陇生物科技有限公司 | 一种多功能生物活性鸡血肽制备设备 |

-

2004

- 2004-03-31 JP JP2004103182A patent/JP2005291530A/ja not_active Withdrawn

Cited By (31)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8748072B2 (en) | 2008-06-23 | 2014-06-10 | Ricoh Company, Ltd. | Method and apparatus for producing toner |

| JP2010008447A (ja) * | 2008-06-24 | 2010-01-14 | Ricoh Co Ltd | トナー製造方法およびトナー製造装置 |

| JP2010099586A (ja) * | 2008-10-23 | 2010-05-06 | National Institute For Materials Science | 固形粒子の製造装置及び製造方法 |

| WO2012157334A1 (ja) * | 2011-05-16 | 2012-11-22 | 株式会社東芝 | モリブデン造粒粉の製造方法およびモリブデン造粒粉 |

| CN103442829A (zh) * | 2011-05-19 | 2013-12-11 | 株式会社东芝 | 钼造粒粉的制造方法及钼造粒粉 |

| WO2012157336A1 (ja) * | 2011-05-19 | 2012-11-22 | 株式会社東芝 | モリブデン造粒粉の製造方法およびモリブデン造粒粉 |

| CN103442829B (zh) * | 2011-05-19 | 2016-11-16 | 株式会社东芝 | 钼造粒粉的制造方法及钼造粒粉 |

| WO2012169261A1 (ja) * | 2011-06-08 | 2012-12-13 | 株式会社東芝 | モリブデン造粒粉の製造方法およびモリブデン造粒粉 |

| WO2012169262A1 (ja) * | 2011-06-08 | 2012-12-13 | 株式会社東芝 | モリブデン造粒粉の製造方法およびモリブデン造粒粉 |

| WO2012169257A1 (ja) * | 2011-06-08 | 2012-12-13 | 株式会社東芝 | モリブデン造粒粉の製造方法およびモリブデン造粒粉 |

| WO2012169255A1 (ja) * | 2011-06-08 | 2012-12-13 | 株式会社東芝 | モリブデン造粒粉の製造方法およびモリブデン造粒粉 |

| WO2012169256A1 (ja) * | 2011-06-08 | 2012-12-13 | 株式会社東芝 | モリブデン造粒粉の製造方法およびモリブデン造粒粉 |

| WO2012169258A1 (ja) * | 2011-06-08 | 2012-12-13 | 株式会社東芝 | モリブデン造粒粉の製造方法およびモリブデン造粒粉 |

| JP2018071839A (ja) * | 2016-10-26 | 2018-05-10 | 東京電力ホールディングス株式会社 | 粒子生成装置 |

| CN106730948A (zh) * | 2016-12-15 | 2017-05-31 | 河海大学常州校区 | 一种离心式喷雾干燥机防物料粘壁装置 |

| JP7046518B2 (ja) | 2017-07-27 | 2022-04-04 | 太平洋セメント株式会社 | 微粒子の製造法 |

| JP2019025394A (ja) * | 2017-07-27 | 2019-02-21 | 太平洋セメント株式会社 | 微粒子の製造法 |

| CN108534531A (zh) * | 2018-05-16 | 2018-09-14 | 长沙中瓷新材料科技有限公司 | 一种喷雾干燥系统 |

| CN108534531B (zh) * | 2018-05-16 | 2024-04-26 | 长沙中瓷新材料科技有限公司 | 一种喷雾干燥系统 |

| CN109442958A (zh) * | 2018-12-04 | 2019-03-08 | 什邡市志信化工有限公司 | 一种双漏斗结构的热敏性物料的雾化干燥塔 |

| CN113521784A (zh) * | 2021-07-05 | 2021-10-22 | 内蒙古工业大学 | 一种微精馏热集成系统 |

| CN113521784B (zh) * | 2021-07-05 | 2023-01-06 | 内蒙古工业大学 | 一种微精馏热集成系统 |

| CN113663347A (zh) * | 2021-08-21 | 2021-11-19 | 叶丽珊 | 一种变速离心喷雾干燥设备 |

| CN114712873A (zh) * | 2022-06-09 | 2022-07-08 | 山东颐工材料科技股份有限公司 | 一种acr喷雾干燥塔干燥装置 |

| CN115654843A (zh) * | 2022-12-09 | 2023-01-31 | 蓬莱市绿源有机复合肥有限公司 | 一种久效高浓度压缩有机肥生产装置 |

| CN115654843B (zh) * | 2022-12-09 | 2023-03-10 | 蓬莱市绿源有机复合肥有限公司 | 一种久效高浓度压缩有机肥生产装置 |

| CN116370984A (zh) * | 2023-04-21 | 2023-07-04 | 安徽凤阳赛吉元无机材料有限公司 | 一种微纳米白炭黑防团聚喷雾干燥装置及工艺 |

| CN118807230A (zh) * | 2024-09-18 | 2024-10-22 | 江苏鑫普干燥工程科技有限公司 | 一种超细物料均匀喷雾干燥设备 |

| CN119303323A (zh) * | 2024-12-12 | 2025-01-14 | 内蒙古华利科技发展有限公司 | 一种用于枫叶提取物的喷雾干燥器与干燥方法 |

| CN120132371A (zh) * | 2025-05-14 | 2025-06-13 | 山东绿陇生物科技有限公司 | 一种多功能生物活性鸡血肽制备设备 |

| CN120132371B (zh) * | 2025-05-14 | 2025-08-05 | 山东绿陇生物科技有限公司 | 一种多功能生物活性鸡血肽制备设备 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2005291530A (ja) | 噴霧乾燥装置、粉体の乾燥方法およびフェライト粒の製造方法 | |

| JP3585654B2 (ja) | 2段乾燥式スプレードライヤー装置 | |

| CN103347616B (zh) | 外部混合式加压双流体喷嘴以及喷雾干燥方法 | |

| JP2010510054A (ja) | 粉末状の材料を製造しかつ/または状態調節するための方法および装置 | |

| RU2347166C1 (ru) | Сушилка кипящего слоя с инертной насадкой | |

| WO2003000397A1 (en) | Powder particle processing device | |

| EP2561935B1 (en) | Method for classifying powder | |

| KR20080101559A (ko) | 회전형 분무 건조 장치 및 이를 구비한 건조 챔버 | |

| CN206897343U (zh) | 一种低塔喷雾冷却造粒装置 | |

| JP2023041617A (ja) | 造粒焼結原料の製造装置および製造方法 | |

| JP2004122057A (ja) | 流動層装置 | |

| RU2326303C1 (ru) | Распылительная сушилка | |

| RU2328668C1 (ru) | Установка для сушки и прокалки цеолитов | |

| RU2326302C1 (ru) | Сушилка кипящего слоя с инертной насадкой | |

| JPH09103668A (ja) | 粉粒体処理装置 | |

| RU2340850C1 (ru) | Сушилка кипящего слоя с инертной насадкой | |

| JP5299134B2 (ja) | 噴霧乾燥装置および顆粒の製造方法 | |

| CN208936724U (zh) | 喷雾干燥塔 | |

| CN109289697B (zh) | 一种喷雾—淀粉床造粒设备 | |

| RU2341740C1 (ru) | Сушильная установка с инертной насадкой | |

| RU223751U1 (ru) | Распылительная сушилка | |

| JP2011033268A (ja) | 噴霧乾燥装置および顆粒の製造方法 | |

| CN213528544U (zh) | 一种粉料颗粒的成型与分离筛选装置 | |

| CN208657953U (zh) | 猪饲料制粒机 | |

| CN204619406U (zh) | 循环冷却的离心式喷雾干燥机喷头 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A300 | Withdrawal of application because of no request for examination |

Free format text: JAPANESE INTERMEDIATE CODE: A300 Effective date: 20070605 |