JP2005291258A - 既設配管へのコルゲート管の挿入工法 - Google Patents

既設配管へのコルゲート管の挿入工法 Download PDFInfo

- Publication number

- JP2005291258A JP2005291258A JP2004104025A JP2004104025A JP2005291258A JP 2005291258 A JP2005291258 A JP 2005291258A JP 2004104025 A JP2004104025 A JP 2004104025A JP 2004104025 A JP2004104025 A JP 2004104025A JP 2005291258 A JP2005291258 A JP 2005291258A

- Authority

- JP

- Japan

- Prior art keywords

- pipe

- corrugated

- tube

- existing

- corrugated pipe

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Lining Or Joining Of Plastics Or The Like (AREA)

Abstract

【課題】コルゲート管の口径が大きく肉厚が厚い場合や、内部を流れる流体の圧力損失増加を低く抑えるために、コルゲート形状の凹凸が小さい場合などにおいても、多くの曲がりをスムースに通過させることができる既設配管へのコルゲート管の挿入工法を提供することを目的としている。

【解決手段】コルゲート管を既設配管への挿入前および挿入途中の少なくともいずれかのタイミングでコルゲート管が熱変形せず可撓性が増す温度まで加温することを特徴としている。

【選択図】 図5

【解決手段】コルゲート管を既設配管への挿入前および挿入途中の少なくともいずれかのタイミングでコルゲート管が熱変形せず可撓性が増す温度まで加温することを特徴としている。

【選択図】 図5

Description

本発明は、老朽化した既設配管の内部に新たな管路としてコルゲート管を挿入して更新する工法に関する。

ガスや水道の既設配管が老朽化した場合、地面等を掘削して配管を新しく交換する代わりに、既設配管内に可撓性のあるコルゲート管を挿入し、このコルゲート管を新しい配管として使用する方法が行われている。

この既設配管へのコルゲート管の挿入工法としては、既設配管の一方の開口端から他方の開口端まで挿通された牽引用の線状材に、樹脂製のコルゲート管の先端を既設配管の一方の開口端側で固定したのち、既設配管の他方の開口端側から前記線状材を牽引する牽引動作と、既設配管の一方の開口端側からコルゲート管を既設配管内に押し込む押し込み動作とを行い、既設配管内にコルゲート管を挿入する工法(たとえば、特許文献1参照)が既に提案されている。

また、この工法では、コルゲート管の牽引は、まず、コルゲート管を挿入しようとする既設配管の一端から他端に向かって牽引用ワイヤロープを挿入し、コルゲート管の内壁面に形成された凹溝に牽引治具の凸部を係止させた状態で牽引治具に牽引用ワイヤロープの一端を固定し、他端から牽引するようにしている。

また、この工法では、コルゲート管の牽引は、まず、コルゲート管を挿入しようとする既設配管の一端から他端に向かって牽引用ワイヤロープを挿入し、コルゲート管の内壁面に形成された凹溝に牽引治具の凸部を係止させた状態で牽引治具に牽引用ワイヤロープの一端を固定し、他端から牽引するようにしている。

ところで、本発明者らの検討したところによれば、上記の方法でも一定の曲がりを挿通することは可能であるが、コルゲート管の口径が大きく肉厚が厚い場合や、内部を流れる流体の圧力損失増加を低く抑えるために、コルゲート形状の凹凸が小さい場合などには、コルゲート管の屈曲性が一般的に悪く、多くの曲がりを通過させることが困難であった。

すなわち、屈曲性が悪いと、図8に示す既設配管Rの曲がり部の丸印で示す部分で、コルゲート管2と既設配管Rとの接触抵抗が大きくなる。

すなわち、屈曲性が悪いと、図8に示す既設配管Rの曲がり部の丸印で示す部分で、コルゲート管2と既設配管Rとの接触抵抗が大きくなる。

また、このような状態でコルゲート管を無理に通過させようとすると、コルゲート管が破損したり、傷付いたりする場合があった。

本発明は、上記事情に鑑みて、コルゲート管の口径が大きく肉厚が厚い場合や、内部を流れる流体の圧力損失増加を低く抑えるために、コルゲート形状の凹凸が小さい場合などにおいても、多くの曲がりをスムースに通過させることができる既設配管へのコルゲート管の挿入工法を提供することを目的としている。

そこで、本発明の発明者らは、上記目的を達成するために、鋭意検討を重ねた結果、コルゲート管を既設配管に挿入するときに、コルゲート管を熱変形せず可撓性が増す温度まで加温しておけば、上記問題が解決できることが分かり、本発明を完成するに到った。

すなわち、本発明の請求項1に記載の既設配管へのコルゲート管の挿入工法(以下、「請求項1の挿入工法」と記す)は、既設配管の一方の開口端から他方の開口端まで挿通された牽引用線状材に、熱可塑性樹脂製のコルゲート管の先端を既設配管の一方の開口端側で固定したのち、既設配管の他方の開口端側から前記牽引用線状材を牽引する牽引動作と、既設配管の一方の開口端側からコルゲート管を既設配管内に押し込む押し込み動作とを行い、既設配管内にコルゲート管を挿入する既設配管へのコルゲート管の挿入工法において、コルゲート管を既設配管への挿入前および挿入途中の少なくともいずれかのタイミングでコルゲート管が熱変形せず可撓性が増す温度まで加温することを特徴としている。

本発明の請求項2に記載の既設配管へのコルゲート管の挿入工法(以下、「請求項2の挿入工法」と記す)は、請求項1の挿入工法において、コルゲート管内部全体にコルゲート管より可撓性を有する蓄熱体を入れ、蓄熱体の熱によって加熱しながらコルゲート管を既設配管へ挿入することを特徴としている。

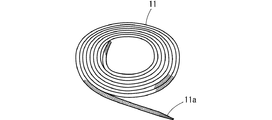

請求項2の挿入工法に用いられる蓄熱体としては、特に限定されないが、コルゲート管の屈曲性を損なわないもので、熱容量の大きなものが好ましく、挿入後にコルゲート管内から取り除くことも考慮して、金属製の密着コイルスプリングなどが好ましい。

なお、密着コイルスプリングとは、無負荷状態では、コイルを構成するワイヤの各ループの壁面が密着しており、軸方向に圧縮されてもその長さが略変わらず、径方向に力を受けても、少しの力では直径が略変わらないものである。

なお、密着コイルスプリングとは、無負荷状態では、コイルを構成するワイヤの各ループの壁面が密着しており、軸方向に圧縮されてもその長さが略変わらず、径方向に力を受けても、少しの力では直径が略変わらないものである。

本発明の請求項3に記載の既設配管へのコルゲート管の挿入工法(以下、「請求項3の挿入工法」と記す)は、請求項1または請求項2の挿入工法において、コルゲート管を、保温保護管の内部に入れた状態で、コルゲート管が熱変形せず可撓性が増す所定温度まで加温し、その後保温保護管から順次繰り出しながら既設配管に挿入することを特徴としている。

請求項3の挿入工法に用いられる保温保護管としては、特に限定されないが、たとえば、発泡体あるいは独立した空気層などの断熱層があるものが挙げられる。また、保温保護管にヒータ等に加熱手段を設けるようにしても構わない。

請求項3の挿入工法に用いられる保温保護管としては、特に限定されないが、たとえば、発泡体あるいは独立した空気層などの断熱層があるものが挙げられる。また、保温保護管にヒータ等に加熱手段を設けるようにしても構わない。

本発明の請求項4に記載の既設配管へのコルゲート管の挿入工法(以下、「請求項4の挿入工法」と記す)は、請求項1〜請求項3のいずれかの挿入工法において、コルゲート管内部にコルゲート管より可撓性を有するチューブを挿入し、このチューブを介して加熱流体を注入し、チューブ先端から流れ出た加熱流体をチューブとコルゲート管との隙間を通って加熱流体の注入口方向へ返送しながらコルゲート管を加温することを特徴としている。

請求項4の挿入工法に用いられるチューブとしては、コルゲート管の既設配管への挿入を妨げないように可撓性を備えていれば、特に限定されないが、たとえば、4フッ化エチレン樹脂製のものが好ましい。

また、加熱流体としては、特に限定されず、液体でも気体でも構わないが、加熱空気が好ましい。

また、加熱流体としては、特に限定されず、液体でも気体でも構わないが、加熱空気が好ましい。

本発明の挿入工法に用いられるコルゲート管は、一層のものでも構わないが、断面波形をした蛇腹状の外層管状部と、この外層管状部に内嵌された状態で、外層管状部と同じピッチの断面波形をした蛇腹状の内層管状部とを有し、外層管状部と、内層管状部とが、断面波形の谷部にあたる部分のみで一体化されている合成樹脂製二層コルゲート管を用いることが好ましい。

牽引用線状材としては、ワイヤロープ、樹脂製ロープ、ワイヤ等が挙げられる。

牽引用線状材としては、ワイヤロープ、樹脂製ロープ、ワイヤ等が挙げられる。

本発明にかかる既設配管へのコルゲート管の挿入工法は、以上のように、コルゲート管を既設配管への挿入前および挿入途中の少なくともいずれかのタイミングでコルゲート管が熱変形せず可撓性が増す温度まで加温するようになっているので、コルゲート管が柔軟化された状態で既設配管内に挿入される。したがって、コルゲート管の管軸方向の屈曲性が増し、曲がりを通過する際の抵抗を大幅に減少させることができ、コルゲート管の口径が大きく肉厚が厚い場合や、内部を流れる流体の圧力損失増加を低く抑えるために、コルゲート形状の凹凸が小さい場合などにおいても、多くの曲がりをスムースに通過させることができる。すなわち、コルゲート管の品質の低下を及ぼすようなダメージを与えることなく、多くの曲がりを有する既設配管であっても挿通することができる。

請求項2の挿入工法は、コルゲート管内部全体にコルゲート管より可撓性を有する蓄熱体を入れ、蓄熱体の熱によって加熱しながらコルゲート管を既設配管へ挿入するようにしたので、既設配管内に挿入途中の状態でもコルゲート管が蓄熱体の熱によって柔軟化された状態を保ち、よりスムースにコルゲート管を既設配管に挿入することができる。特に、2柔構造のコルゲート管挿通する場合などには、内層側を加温したほうが屈曲性の向上効果が大きい。また、内部に蓄熱体を設けることで、加温状態を長時間保て、加温時間も短縮できる。

請求項3の挿入工法は、コルゲート管を、保温保護管の内部に入れた状態で、コルゲート管が熱変形せず可撓性が増す所定温度まで加温し、その後保温保護管から順次繰り出しながら既設配管に挿入するようにしたので、外気温の影響を最小限にして挿通を行うことができる。また、外部に保護管をもうけることで、加温状態を長時間保て、加温時間も短縮できる。

請求項4の挿入工法は、コルゲート管内部にコルゲート管より可撓性を有するチューブを挿入し、このチューブを介して加熱流体を注入し、チューブ先端から流れ出た加熱流体をチューブとコルゲート管との隙間を通って加熱流体の注入口方向へ返送しながらコルゲート管を加温するようにしたので、コルゲート管の内部から加温し、また挿入作業中に加熱し続けることができる。

以下に、本発明を、その実施の形態をあらわす図面を参照しつつ詳しく説明する。

図1〜図6は、本発明にかかる既設配管へのコルゲート管の挿入工法の1つの実施の形態を工程順にあらわしている。

図1〜図6は、本発明にかかる既設配管へのコルゲート管の挿入工法の1つの実施の形態を工程順にあらわしている。

この既設配管へのコルゲート管の挿入工法は、図示していないが、まず、先導糸の先端に落下傘状の風圧受け具を取り付け、風圧受け具を既設配管の一端に挿入したのち、コンプレッサ等で圧縮空気を既設配管の一端から他端に向けて送り、風圧受け具を圧縮空気によって既設配管の他端に送ることによって、先導糸を既設配管内に通す。

そして、先導糸の一端に牽引用ワイヤロープを取り付け、先導糸の他端を引っ張り、既設配管に牽引用ワイヤロープを通す。

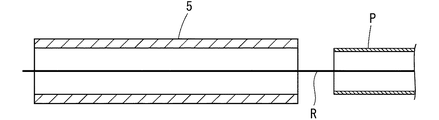

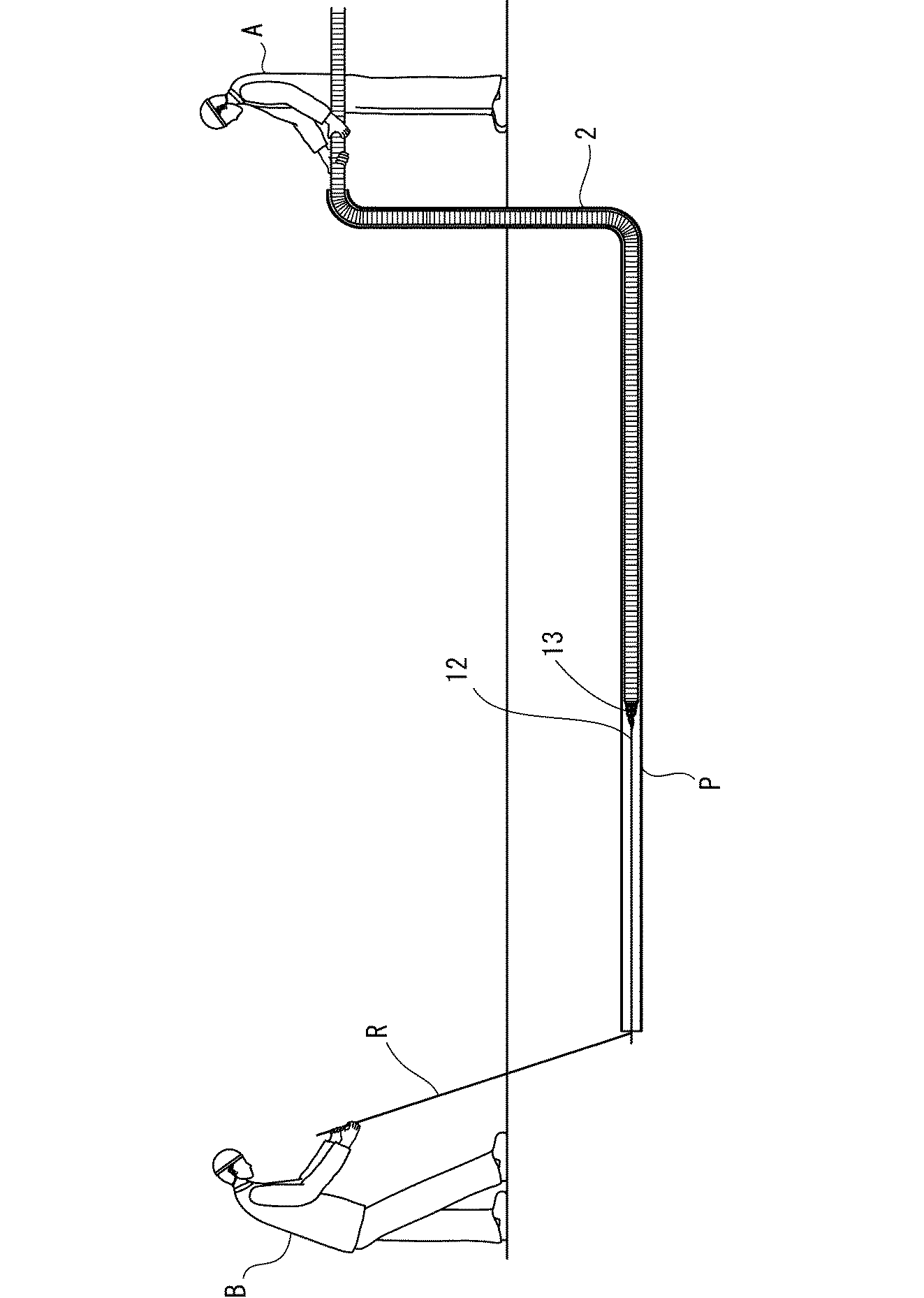

そして、図1に示すように、発泡樹脂によって形成された保温保護管5を既設配管Pの押し込み側端部に隣接して配置し、保温保護管5内に、牽引用線状材としての牽引用ワイヤロープRの一端を挿通しておく。

そして、図1に示すように、発泡樹脂によって形成された保温保護管5を既設配管Pの押し込み側端部に隣接して配置し、保温保護管5内に、牽引用線状材としての牽引用ワイヤロープRの一端を挿通しておく。

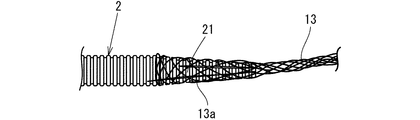

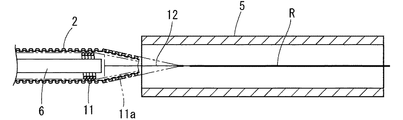

次に、図7に示すような、一端に徐々に縮径する縮径部11aを有する蓄熱材となる密着コイルスプリング11に、図2に示すように、ワイヤロープ12を挿通するとともに、ワイヤロープ12に沿うように4フッ化エチレン樹脂製のチューブ6を挿入する。

そして、密着コイルスプリング11、ワイヤロープ12およびチューブ6をともに、コルゲート管2に挿入し、図3に示すように、コルゲート管2の牽引側の先端を、その軸方向に数箇所(好ましくは、90°ずつ計4箇所以上)切断し、切断によって形成された短冊状部分21を密着コイルスプリング11の縮径部11aに沿わせた状態で接続ネット13をその上方から被せたのち、接続ネット13を伸長させて、コルゲート管2の上から把持する。

そして、密着コイルスプリング11、ワイヤロープ12およびチューブ6をともに、コルゲート管2に挿入し、図3に示すように、コルゲート管2の牽引側の先端を、その軸方向に数箇所(好ましくは、90°ずつ計4箇所以上)切断し、切断によって形成された短冊状部分21を密着コイルスプリング11の縮径部11aに沿わせた状態で接続ネット13をその上方から被せたのち、接続ネット13を伸長させて、コルゲート管2の上から把持する。

なお、接続ネット13は、細いワイヤロープが円錐状に編まれて形成され、円錐の中心軸方向に伸長されると縮径して、コルゲート管2の周壁に密着してコルゲート管2の外壁をしっかりと把持するようになっていて、円錐の頂部で、ワイヤロープ12に固定されている。

また、接続ネット13の表面に、接続ネット13の離脱防止、保護および後述する加熱流体としての加熱空気が漏れ出ないようにする塩化ビニル樹脂粘着テープ(図示せず)を巻回する。

また、接続ネット13の表面に、接続ネット13の離脱防止、保護および後述する加熱流体としての加熱空気が漏れ出ないようにする塩化ビニル樹脂粘着テープ(図示せず)を巻回する。

そして、ワイヤロープ12の先端を図4に示すように、牽引用ワイヤロープRの一端に固定する。

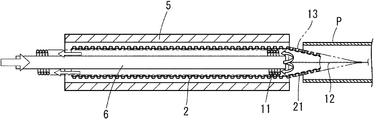

続いて、牽引用ワイヤロープRの他端部を既設配管Pの牽引側の端部から徐々に牽引し、コルゲート管2の先端部を、図5に示すように、密着コイルスプリング11、チューブ6とともに、保温保護管5に導き入れたのち、チューブ6の後端から加熱空気を送り込み、コルゲート管2を内面側から加温する。すなわち、図5に矢印で示すようにチューブ6の後端から送り込まれた加熱空気は、チューブ6先端から、コルゲート管2とチューブ6との間を通り、コルゲート管2および蓄熱体としての密着コイルスプリング11を加温する。

続いて、牽引用ワイヤロープRの他端部を既設配管Pの牽引側の端部から徐々に牽引し、コルゲート管2の先端部を、図5に示すように、密着コイルスプリング11、チューブ6とともに、保温保護管5に導き入れたのち、チューブ6の後端から加熱空気を送り込み、コルゲート管2を内面側から加温する。すなわち、図5に矢印で示すようにチューブ6の後端から送り込まれた加熱空気は、チューブ6先端から、コルゲート管2とチューブ6との間を通り、コルゲート管2および蓄熱体としての密着コイルスプリング11を加温する。

そして、コルゲート管2を熱変形せず可撓性が増す温度まで加温したのち、チューブ6からの加熱空気の供給を続けながら、従来と同様に、図6に示すように、既設配管Pの一端から作業者Aがコルゲート管2を既設配管P内に送り込む動作をしたのち、既設配管Pの他端から作業者Bが牽引用ワイヤロープRを牽引する動作を行うという作業を繰り返し、コルゲート管2を既設配管Pに挿入する。

そして、既設配管Pの他端からコルゲート管2の先端部がある程度突出すれば、接続ネット13による把持を解除したのち、ワイヤロープ12を持って、牽引側から密着コイルスプリング11およびチューブ6を引っ張り、コルゲート管2の内部から引き出すようになっている。

そして、既設配管Pの他端からコルゲート管2の先端部がある程度突出すれば、接続ネット13による把持を解除したのち、ワイヤロープ12を持って、牽引側から密着コイルスプリング11およびチューブ6を引っ張り、コルゲート管2の内部から引き出すようになっている。

本発明にかかる既設配管へのコルゲート管の挿入工法は、上記の実施の形態に限定されない。たとえば、上記の実施の形態では、チューブもコルゲート管とともに、既設配管内に挿入するようになっていたが、チューブを用いず、コルゲート管の先端から空気が抜けるようにしておき、コルゲート管の後端から加熱空気をコルゲート管内に送り込むだけでコルゲート管を加温するようにしても構わない。

(実施例1)

ポリエチレン製の二層コルゲート管(外径φ45.5mm、内径φ36mm)を、白ガス管(SGP 50A)とエルボ3個で構成された屋外の既設配管内に挿入を行った。なお、コルゲート管の挿入に際しては、あらかじめ温風によりコルゲート管の表面温度を60℃に加温しておいた。

ポリエチレン製の二層コルゲート管(外径φ45.5mm、内径φ36mm)を、白ガス管(SGP 50A)とエルボ3個で構成された屋外の既設配管内に挿入を行った。なお、コルゲート管の挿入に際しては、あらかじめ温風によりコルゲート管の表面温度を60℃に加温しておいた。

(実施例2)

コルゲート管の内部に、外径φ35mmのコイルスプリングを挿入した状態であらかじめ温風によりコルゲート管の表面温度を60℃に加温しておいた以外は、実施例1と同様にして屋外の既設配管内にコルゲート管の挿入を行った。

コルゲート管の内部に、外径φ35mmのコイルスプリングを挿入した状態であらかじめ温風によりコルゲート管の表面温度を60℃に加温しておいた以外は、実施例1と同様にして屋外の既設配管内にコルゲート管の挿入を行った。

(実施例3)

コルゲート管を内径φ55.5mm、φ68mmの中空部を有するポリエチレン製の保温保護管の内部に挿入した状態で予熱しておき、挿入のときには、この保温保護管から順次繰り出しながら、既設配管へ挿入した以外は、実施例2と同様にして屋外の既設配管内にコルゲート管の挿入を行った。

コルゲート管を内径φ55.5mm、φ68mmの中空部を有するポリエチレン製の保温保護管の内部に挿入した状態で予熱しておき、挿入のときには、この保温保護管から順次繰り出しながら、既設配管へ挿入した以外は、実施例2と同様にして屋外の既設配管内にコルゲート管の挿入を行った。

(実施例4)

コルゲート管の内部に、外径φ19mm、内径φ12mmの4フッ化エチレン樹脂製のチューブを挿入し、先端部を固定した後、150℃温風をチューブ内に供給して保温保護管内でコルゲート管を加温するとともに、挿入のときには、チューブ内に温風を供給し続けた以外は、実施例2と同様にして屋外の既設配管内にコルゲート管の挿入を行った。

コルゲート管の内部に、外径φ19mm、内径φ12mmの4フッ化エチレン樹脂製のチューブを挿入し、先端部を固定した後、150℃温風をチューブ内に供給して保温保護管内でコルゲート管を加温するとともに、挿入のときには、チューブ内に温風を供給し続けた以外は、実施例2と同様にして屋外の既設配管内にコルゲート管の挿入を行った。

(比較例1)

加温しなかった以外は、実施例1と同様にしてコルゲート管を既設配管に挿入した。

上記実施例1〜4および比較例1の挿入試験をそれぞれ10回ずつ行い、実施例1〜4および比較例1それぞれの挿入完了数、および、挿入状態の評価を加温条件とともに、表1示した。

加温しなかった以外は、実施例1と同様にしてコルゲート管を既設配管に挿入した。

上記実施例1〜4および比較例1の挿入試験をそれぞれ10回ずつ行い、実施例1〜4および比較例1それぞれの挿入完了数、および、挿入状態の評価を加温条件とともに、表1示した。

上記表1から、コルゲート管を加温しておけば、曲がりの多数ある既設配管であってもうまく挿入が可能であること、特に、保温保護管を設ければより効果があがることがよくわかる。

P 既設配管

R 牽引用ワイヤロープ(牽引用線状材)

2 コルゲート管

5 保温保護管

6 チューブ

11 密着コイルスプリング(蓄熱体)

R 牽引用ワイヤロープ(牽引用線状材)

2 コルゲート管

5 保温保護管

6 チューブ

11 密着コイルスプリング(蓄熱体)

Claims (4)

- 既設配管の一方の開口端から他方の開口端まで挿通された牽引用線状材に、熱可塑性樹脂製のコルゲート管の先端を既設配管の一方の開口端側で固定したのち、既設配管の他方の開口端側から前記牽引用線状材を牽引する牽引動作と、既設配管の一方の開口端側からコルゲート管を既設配管内に押し込む押し込み動作とを行い、既設配管内にコルゲート管を挿入する既設配管へのコルゲート管の挿入工法において、コルゲート管を既設配管への挿入前および挿入途中の少なくともいずれかのタイミングでコルゲート管が熱変形せず可撓性が増す温度まで加温することを特徴とする既設配管へのコルゲート管の挿入工法。

- コルゲート管内部全体にコルゲート管より可撓性を有する蓄熱体を入れ、蓄熱体の熱によって加熱しながらコルゲート管を既設配管へ挿入する請求項1に記載の既設配管へのコルゲート管の挿入工法。

- コルゲート管を、保温保護管の内部に入れた状態で、コルゲート管が熱変形せず可撓性が増す所定温度まで加温し、その後保温保護管から順次繰り出しながら既設配管に挿入する請求項1または請求項2に記載の既設配管へのコルゲート管の挿入工法。

- コルゲート管内部にコルゲート管より可撓性を有するチューブを挿入し、このチューブを介して加熱流体を注入し、チューブ先端から流れ出た加熱流体をチューブとコルゲート管との隙間を通って加熱流体の注入口方向へ返送しながらコルゲート管を加温する請求項1〜請求項3のいずれかに記載の既設配管へのコルゲート管の挿入工法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004104025A JP2005291258A (ja) | 2004-03-31 | 2004-03-31 | 既設配管へのコルゲート管の挿入工法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004104025A JP2005291258A (ja) | 2004-03-31 | 2004-03-31 | 既設配管へのコルゲート管の挿入工法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005291258A true JP2005291258A (ja) | 2005-10-20 |

Family

ID=35324432

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004104025A Pending JP2005291258A (ja) | 2004-03-31 | 2004-03-31 | 既設配管へのコルゲート管の挿入工法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005291258A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN112229710A (zh) * | 2020-11-16 | 2021-01-15 | 浙江省交通运输科学研究院 | 一种伞型塑料波纹管拉拔力试验夹持装置 |

| CN119160540A (zh) * | 2024-11-19 | 2024-12-20 | 山东品冠新材料有限公司 | 一种水性涂料灌装用涂料罐 |

-

2004

- 2004-03-31 JP JP2004104025A patent/JP2005291258A/ja active Pending

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN112229710A (zh) * | 2020-11-16 | 2021-01-15 | 浙江省交通运输科学研究院 | 一种伞型塑料波纹管拉拔力试验夹持装置 |

| CN119160540A (zh) * | 2024-11-19 | 2024-12-20 | 山东品冠新材料有限公司 | 一种水性涂料灌装用涂料罐 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JPS6334016B2 (ja) | ||

| KR0181511B1 (ko) | 개설관 라이닝용 수지관의 제조방법 | |

| JP2005291258A (ja) | 既設配管へのコルゲート管の挿入工法 | |

| CN217736678U (zh) | 一种保温风管穿舱件 | |

| CN100404940C (zh) | 复合管 | |

| JP3822693B2 (ja) | 二重管の製造方法及び配管方法 | |

| JP2735856B2 (ja) | 管の内面ライニング工法及びライニング用管体 | |

| EA035286B1 (ru) | Способ и система изготовления предварительно изолированной трубы и предварительно изолированная труба | |

| JP3417592B2 (ja) | 管路内管の形成方法 | |

| JPH11115052A (ja) | 管路の内張り工法 | |

| JP2004041972A (ja) | 管内ライニング用ピグと管内ライニング工法 | |

| JP5828051B1 (ja) | 地熱井から蒸気を回収する多重管とシステム | |

| JP3447417B2 (ja) | 管路への内張り材の引込み方法 | |

| JP2004330612A (ja) | 牽引治具及びインサーション工法 | |

| JP4854022B2 (ja) | 断熱ホースとその製造方法 | |

| JP4881091B2 (ja) | 温水式床暖房用導管材 | |

| JP2005291257A (ja) | 既設配管へのコルゲート管の挿入工法 | |

| JPH07178816A (ja) | 既設管路の修理に用いるインサート樹脂管およびその修理工法 | |

| JPH07178815A (ja) | 既設管路の修理に用いるインサート樹脂管およびそれを用いた既設管路の修理工法 | |

| JP2005121108A (ja) | 給水給湯用配管 | |

| JPH1084820A (ja) | 中通し釣竿 | |

| JP2006046591A (ja) | 取付管口の止水方法及びその方法に使用される拡径部材 | |

| JPH04336506A (ja) | 空気圧送引込み用光ケーブル | |

| JP2005291255A (ja) | 既設配管へのコルゲート管の挿入工法およびこの工法に用いる挿入補助治具 | |

| JPH08191648A (ja) | 継式中通し釣竿 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Effective date: 20061115 Free format text: JAPANESE INTERMEDIATE CODE: A621 |

|

| A977 | Report on retrieval |

Effective date: 20090806 Free format text: JAPANESE INTERMEDIATE CODE: A971007 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090811 |

|

| A02 | Decision of refusal |

Effective date: 20091208 Free format text: JAPANESE INTERMEDIATE CODE: A02 |