EP3357580B2 - Rührwerkskugelmühle mit keramikauskleidung - Google Patents

Rührwerkskugelmühle mit keramikauskleidung Download PDFInfo

- Publication number

- EP3357580B2 EP3357580B2 EP17000174.7A EP17000174A EP3357580B2 EP 3357580 B2 EP3357580 B2 EP 3357580B2 EP 17000174 A EP17000174 A EP 17000174A EP 3357580 B2 EP3357580 B2 EP 3357580B2

- Authority

- EP

- European Patent Office

- Prior art keywords

- grinding container

- cam

- cams

- grinding

- container

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C17/00—Disintegrating by tumbling mills, i.e. mills having a container charged with the material to be disintegrated with or without special disintegrating members such as pebbles or balls

- B02C17/16—Mills in which a fixed container houses stirring means tumbling the charge

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C17/00—Disintegrating by tumbling mills, i.e. mills having a container charged with the material to be disintegrated with or without special disintegrating members such as pebbles or balls

- B02C17/16—Mills in which a fixed container houses stirring means tumbling the charge

- B02C17/166—Mills in which a fixed container houses stirring means tumbling the charge of the annular gap type

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C17/00—Disintegrating by tumbling mills, i.e. mills having a container charged with the material to be disintegrated with or without special disintegrating members such as pebbles or balls

- B02C17/18—Details

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C17/00—Disintegrating by tumbling mills, i.e. mills having a container charged with the material to be disintegrated with or without special disintegrating members such as pebbles or balls

- B02C17/18—Details

- B02C17/22—Lining for containers

Definitions

- the invention relates to agitator mills, in particular agitator mills with a grinding container, the inside of which consists of a ceramic material.

- agitator mill is from DE 37 23 558 A1 known.

- Agitator mills are widely used today in the manufacturing industry to finely comminute materials and, in particular, to produce powder.

- the functional principle of an agitator mill is based on the fact that an annular grinding gap is formed between the inside of a grinding container and a rotor arranged in the grinding container, in which the material to be comminuted is located when the agitator mill is in operation. By rotating the rotor, the material to be comminuted in the grinding gap is so stressed that it is comminuted, for example by particles colliding with each other, by shearing forces, etc.

- the grinding gap of an agitator mill is largely filled with grinding aids, which are mostly spherical and are therefore also referred to as grinding balls.

- the material to be comminuted is also comminuted in particular by the action of the auxiliary grinding bodies that move during operation.

- the grinding container and the rotor arranged for rotation in it are often cylindrical in shape, but other shapes are possible and known, e.g. B. truncated cone-shaped rotors and matching designed grinding containers.

- the inside of the grinding container of an agitator mill must be made of a material that is as abrasion-resistant as possible and also inert, which often also has to be very temperature-resistant.

- a ceramic grinding chamber lining see the initially mentioned DE 37 23 558 A1 .

- the present invention is based on the object of specifying an agitator mill that allows a high power input during grinding without exposing the material to be comminuted to excessive temperatures, and which also achieves reproducibly good and uniform grinding results.

- the inside of the grinding container is formed by a one-piece container tube made of ceramic material, that a ratio of the height of each cam normal to the inside of the grinding container and the inner diameter of the grinding container is ⁇ 0, 05, and that a ratio of the height of each cam normal to the inside of the grinding container and the grinding gap width is ⁇ 0.35.

- the cams or projections have a large base area in relation to their height, both with regard to the overall inner diameter of the grinding container and with regard to the grinding gap width, which on the one hand allows better cooling of the material to be comminuted, because the large base dissipates heat more effectively into the grinding container, and on the other hand, a sensitivity of the cams or projections to breaking off or breaking off, which exists in particular with ceramic material, is significantly reduced.

- the one-piece design of the vessel tube promotes both stability and heat dissipation by eliminating potential breakage points and thermal conduction barriers.

- the one-piece container tube made of ceramic material is not in contact on its outer peripheral side with a jacket made of steel, for example, but is installed at a radial distance from other protective or supporting components of the agitator mill. In this way, stresses caused by different temperature expansion coefficients are avoided, which could have a negative effect on the one-piece container tube made of ceramic material. Furthermore, the heat dissipation to the outside is further improved.

- both the canister tube and the cams are made of silicon carbide, SiC, or silicon carbide with free silicon, SiSiC.

- These two ceramic materials have high wear resistance, low sensitivity to thermal shock, low thermal expansion, high thermal conductivity, good resistance to acids and alkalis and are also light and retain their positive properties up to temperatures well above 1000°C.

- each cam has a connecting surface to the inside of the grinding container with the greatest width and the ratio of the height of each cam normal to the inside of the grinding container and the greatest width is greater than 0.2.

- the connecting surface just mentioned corresponds to the base surface of each cam described above and means that surface with which each cam is in contact with the inside of the grinding container.

- each cam has a connecting surface to the inside of the grinding container with a maximum length and the ratio of the height of each cam and the maximum length is less than 1.

- each cam has a connecting surface to the inside of the grinding container with a maximum length and a maximum width, the ratio of the maximum width and the maximum length being less than 1.

- each cam has a connecting surface to the inside of the grinding container and a face-side inflow area, with a ratio of a projection of the face-side inflow area onto a plane normal to the inside of the grinding container and the size of the interface is less than 1.

- an angle of inclination of the face-side inflow surface with respect to the plane which is normal to the inside of the grinding container can be in a range from ⁇ 45° to 85°.

- An angle of 0° corresponds to an inflow surface arranged normal to the inside of the grinding container, whereas angles with a negative sign designate undercut inflow surfaces, i. H.

- Inflow surfaces that are inclined in such a way that they cover a certain area of the inside of the grinding container. Inclination angles with a positive sign therefore characterize face-side inflow surfaces that are inclined in the opposite direction, i. H. where the end of the inflow surface located on the inside of the grinding container is subjected to the flow first.

- the grinding container can also have cam-free areas on its inside, or it can have more cams in some areas and fewer cams in other areas.

- not all cams have to be the same, but can be arranged in different shapes and sizes in different areas.

- an axial distance between two axially adjacent rows of cams is advantageously greater than or equal to 1.1 times the greatest width of a cam. If there are cams spaced apart from one another in the axial direction on the inside of the grinding container, then these cams can either be aligned axially or offset from one another.

- cams may be advantageous to arrange some or all of the cams at an angle to the associated perimeter, as seen in plan, this angle preferably being within a range of -22.5° to 22.5° relative to those with an angle of 0 ° arranged, associated perimeter line.

- the rotor can also be provided in a known manner with projections projecting radially outwards, for example in the form of stirring rods.

- These projections and the surface of the rotor can also be made of ceramic material, in particular silicon carbide or silicon carbide with free silicon.

- the projections or stirring rods on the rotor may or may not dip into the axial gaps between cams or rows of cams.

- the stirring rods are said to overlap the cams, i. H. an outer circle diameter of the stirring rods is larger than an inner circle diameter of the cams.

- the term non-overlapping stirring rods or projections is used when the stirring rods are too short to dip into the axial spaces between cams or rows of cams.

- projections are provided on the inside of the grinding container and also projections on the outer peripheral surface of the rotor, then the projections (cams) on the inside of the grinding container are advantageously smaller than the projections (stirring rods) on the rotor or the stirring shaft.

- cams projections present on the inside of the grinding container

- stirring rods projections present on the rotor or the stirring shaft

- both the cams and the stirring rods are projections, the shape of which should not be restricted by the chosen designation.

- Both the projections on the inside of the grinding container and the projections on the rotor or the agitator shaft can have any shape, size and arrangement that is considered suitable for achieving a desired grinding result.

- figure 1 shows an agitator mill, generally designated 10, with a cylindrical grinding container 12 whose peripheral boundary is formed by a one-piece container tube 14 made of ceramic material, whose central longitudinal axis X is also the axis along which the grinding container 12 extends.

- the container pipe 14 and thus the grinding container 12 has an inner diameter d and is accommodated in a manner not shown in detail between two front flanges 16, 18 which delimit the grinding container 12 axially.

- a rotor 20 Arranged in the grinding container 12 is a rotor 20 which is mounted such that it can rotate about the axis X and is frequently also referred to as an agitator shaft.

- the rotor 20 can be rotated by a drive of the agitator mill 10 (not shown here) and extends over almost the entire length of the grinding container 12 in the exemplary embodiment shown, but can also be significantly shorter than the grinding container in other embodiments.

- a drive of the agitator mill 10 not shown here

- a cover 22 in the form of a thin-walled cylindrical steel tube on its outer peripheral side at a radial distance from the container tube 14, which is carried by two end-side, annular flanges 24, 26, which in turn are as shown on the flanges 16, 18 support axially. If desired or necessary, the annular space 15 existing between the casing 22 and the container tube 14 can be flowed through by a cooling or heating liquid.

- a grinding gap 32 with a grinding gap width MS is formed between a grinding container inside 28 formed by the container tube 14 and a surface 30 of the rotor 20 facing this grinding container inside.

- the grinding gap 32 extends between the mentioned surfaces in a circular ring around the axis X and when the agitator mill 10 is in operation it is at least almost completely filled with material to be comminuted and possibly with auxiliary grinding bodies (not shown), so that when the rotor 20 is rotating in the grinding gap 32 Grinding of the material to be crushed takes place.

- cams 34 there are several radially inward-projecting projections on the grinding container inside 28, which are referred to here as cams 34 and extend radially inward with a height h normal to the grinding container inside 28 into the grinding gap 32 or the grinding container 12. These cams 34 are formed in one piece with the container tube 14 .

- the rotor 20 is also provided with projections protruding radially outwards from its circumferential surface 30, which are referred to as stirring rods 36 in the exemplary embodiment shown because of their rod-like shape.

- These stirring rods 36 have a height H measured normal to the surface 30 and, like the cams 34, can either be formed in one piece with the rotor 20 or can be suitably fastened to the rotor 20 afterwards.

- figure 2 shows a three-dimensional representation of one end of the one-piece container tube 14 made of ceramic material in a state removed from the agitator mill 10. It is easy to see that on the inside 28 of the grinding container, a large number of cams 34 are arranged along a plurality of circumferential lines U spaced apart from one another in the axial direction X (a circumferential line U is shown as an example in 2 shown) of the inside of the grinding container are each arranged in a row one after the other.

- the distance between two axially adjacent rows of cams is a, the distance between two cams 34 following one another along a circumferential line in the circumferential direction is denoted by A.

- all cams 34 have the same distance A from one another in the circumferential direction

- the axial distance a between two rows of cams is the same for all rows of cams

- the cams 34 that follow one another in the axial direction are each aligned with one another.

- the cams of two axially adjacent rows of cams can be offset from one another and/or the distance A in the circumferential direction can vary, even within a single row of cams.

- the axial distance a does not have to be the same for all rows of cams, but can be selected differently, for example in order to increase or decrease a cam density in certain sections of the inside 28 of the grinding container.

- Each cam 34 is characterized by specific parameters, of which the greatest height h measured normal to the inside 28 of the grinding container has already been mentioned.

- the greatest height h of the cams 34 is at in 2 embodiment shown selected so that there is an overlapping arrangement with the stirring rods 36, ie it applies MS - H ⁇ h.

- the free end sections of the stirring rods 36 accordingly dip into the gaps existing between the axially spaced rows of cams.

- a clarification of this condition, albeit with a different cam shape, is given in figure 10 shown.

- Each cam 34 rests with its base or connecting surface F Zyl on the inside 28 of the grinding container.

- the connecting surface F Zyl of a cam 34 is shown hatched.

- the greatest width of this connection surface F Zyl is denoted by B, while the greatest length of the connection length F Zyl is denoted by L.

- the width of the connection surface F cyl has the value of the greatest width B over the entire length L of the connection surface F cyl , but this may be different in other embodiments.

- the greatest width B can only occur at one point along the length of a cam 34, or only in a specific area.

- the connecting surface F Zyl of a cam 34 is also a cylindrically curved surface and that the length L and the distance A can be given in radians.

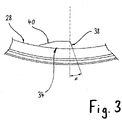

- each cam 34 has a face-side inflow surface 38 which, in the case of the in figure 2 cam 34 shown is steeper than a ramp-like gently inclined outflow surface 40 arranged on the cam 34 opposite to the inflow surface 38.

- the apparent angle of inclination ⁇ of the face-side inflow surface 38 can be in a range of ⁇ 45° ⁇ 85° with respect to a plane that is normal to the inside of the grinding container.

- An angle ⁇ > 0° corresponds to an inclination of the face-side inflow surface 38, as shown in figure 2 is shown and in which a arranged on the inside 28 of the grinding container, lower edge of the inflow surface 38 is first contacted by the inflowing medium.

- an angle ⁇ ⁇ 0° means that a radially upper edge of the front-side inflow surface 38 precedes the previously described lower edge, i.e. such an inclined front-side inflow surface 38 leads to the formation of a cam 34 that is undercut on the inflow side.

- cam 34 the ratio of the greatest height h of each cam 34 and the inside diameter d of the grinding container is ⁇ 0.05, i.e. H. h/d ⁇ 0.05. It also applies to all cams 34 that the ratio of the greatest height h of each cam 34 and the milling gap width MS is ⁇ 0.35, i.e. H. h/ms ⁇ 0.35.

- the distance A between two consecutive cams 34 in the circumferential direction is advantageously at least as large as the greatest length L of a cam 34 or its connecting surface F cyl .

- a plurality of cams 34 are arranged in a row along a plurality of circumferential lines spaced apart from one another in the axial direction, then an axial distance a between each two is advantageously axial adjacent rows of cams at least 1.1 times the greatest width B of a cam 34 or its connecting surface F cyl .

- the length of the cams 34 does not necessarily have to extend on a circumferential line, but can be arranged inclined at the angle ⁇ relative to a circumferential line of the inside of the grinding container 28, this angle ⁇ preferably being in a range of -22.5 ° ⁇ ⁇ ⁇ 22.5°.

- the one-piece container tube 14 is preferably made of silicon carbide or silicon carbide with free silicon, the cams 34 then advantageously being made of the same material.

- cams 34 are shown, which are attached to the inside 28 of the grinding container.

- figure 4 shows cam 34a similar to that in FIG figure 2 Cams 34 shown, but with the cams 34a the frontal inflow surface 38a is exactly normal to the grinding container inside 28 and the greatest height h is significantly lower, so that the end sections of the stirring rods 36 do not dip into the gaps existing between the rows of cams, ie it applies MS - H > h. This state is in figure 9 clarified.

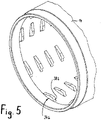

- FIG. 12 shows cam 34b having a shape similar to cam 34.

- FIG figure 2 shows cams 34b, the face-side inflow surface 38b has a shovel-like curved shape.

- figure 6 shows cam 34c, the height h of which is constant over the entire length L (neglecting the height differences resulting from the curved connecting surface F Zyl ).

- figure 7 shows cam 34d with a similar figure 2 slightly inclined frontal inflow surface 38d, but in contrast to figure 2 runs tapered like a wedge.

- the rear outflow surface 40d is rounded and has an inclination that corresponds approximately to that of the front inflow surface 38d. Because of the greater height h, this is a cam arrangement that overlaps the stirring rods 36 .

- the cams 34d are all inclined at the same angle ⁇ with respect to a peripheral line U of the inside 28 of the grinding container.

- cam 34e shows the cam off with a figure 7 corresponding form, but in contrast to figure 7 are arranged in reverse, ie the rounded face of the cam is the inflow face 38e and the wedge-like pointed face of the cam is the outflow face 40e. In further difference to figure 7 all cams 34e are each arranged along a circumferential line and not at an angle to it.

- figure 9 shows by means of a cam 34a figure 4 and a stirring bar 36, a non-overlapping arrangement of cams and stirring bars, ie the stirring bars 36 do not dip into the gaps existing between the rows of cams due to the small height h of the cams.

- FIG figure 10 shows by means of a cam 34d figure 7 and a stirring rod 36 an overlapping arrangement of cams and stirring rods, ie the height h of the cams is so great that in the side projection view of FIG figure 10 the free end of the stirring rod 36 overlaps with the cam 34d, which means nothing other than that during operation of the agitator mill, the stirring rods 36 dip into the gaps existing between the axially spaced rows of cams.

Landscapes

- Engineering & Computer Science (AREA)

- Food Science & Technology (AREA)

- Crushing And Grinding (AREA)

Description

- Die Erfindung betrifft Rührwerksmühlen, insbesondere Rührwerksmühlen mit einem Mahlbehälter, dessen Innenseite aus einem Keramikmaterial besteht. Eine solche Rührwerksmühle ist aus der

DE 37 23 558 A1 bekannt. - Rührwerksmühlen, häufig auch als Rührwerkskugelmühlen bezeichnet, werden heutzutage in der produzierenden Industrie vielfach verwendet, um Materialien fein zu zerkleinern und insbesondere Pulver herzustellen. Das Funktionsprinzip einer Rührwerksmühle beruht darauf, dass zwischen der Innenseite eines Mahlbehälters und einem in dem Mahlbehälter angeordneten Rotor ein ringförmiger Mahlspalt ausgebildet ist, in dem sich im Betrieb der Rührwerksmühle das zu zerkleinernde Material befindet. Durch drehendes Antreiben des Rotors wird das zu zerkleinernde Material im Mahlspalt so beansprucht, dass es zerkleinert wird, beispielsweise durch Aufeinanderprallen von Partikeln untereinander, durch Scherkräfte etc. Zur Verstärkung der Zerkleinerungswirkung sind häufig an der Innenseite des Mahlbehälters und/oder am Außenumfang des Rotors Vorsprünge wie etwa Nocken, Stäbe oder ähnliches angeordnet, die einerseits eine Durchmischung des zu zerkleinernden Materials fördern und andererseits beispielsweise die Zahl der im Mahlspalt stattfindenden Kollisionsvorgänge drastisch erhöhen, was die Zerkleinerungswirkung einer Rührwerksmühle steigert. In aller Regel ist der Mahlspalt einer Rührwerksmühle weitgehend mit Mahlhilfskörpern gefüllt, die zumeist kugelförmig sind und daher auch als Mahlkugeln bezeichnet werden. In solchen Rührwerkskugelmühlen wird das zu zerkleinernde Material insbesondere auch durch die Wirkung der sich im Betrieb bewegenden Mahlhilfskörper zerkleinert. Der Mahlbehälter und der in ihm zur Drehung angeordnete Rotor haben häufig eine zylindrische Gestalt, es sind jedoch auch andere Formen möglich und bekannt, z. B. kegelstumpfförmige Rotoren und dazu passend ausgestaltete Mahlbehälter.

- Je nach Art der zu lösenden Zerkleinerungsaufgabe muss der Mahlbehälter einer Rührwerksmühle innen aus einem möglichst abriebfesten und auch inerten Material bestehen, das zudem oft noch sehr temperaturbeständig sein muss. Hierzu ist es bekannt, den Mahlbehälter mit einer keramischen Mahlraumauskleidung zu versehen (siehe die eingangs genannte

DE 37 23 558 A1 ). Insbesondere dann, wenn eine Rührwerkskugelmühle ein größeres Mahlvolumen hat oder ein hoher Leistungseintrag erwünscht ist, besteht das Problem einer ausreichenden Kühlung des zu zerkleinernden Materials während des Mahlprozesses. Zudem besteht die Gefahr, dass sich die Mahlhilfskörper nicht ausreichend mit dem zu zerkleinernden Produkt vermischen und daher ein nur unzureichendes Mahlergebnis erzielt wird. - Der vorliegenden Erfindung liegt die Aufgabe zugrunde, eine Rührwerksmühle anzugeben, die einen hohen Leistungseintrag beim Mahlen gestattet, ohne dass dabei das zu zerkleinernde Material übermäßigen Temperaturen ausgesetzt wird, und die darüber hinaus reproduzierbar gute und gleichmäßige Mahlergebnisse erzielt.

- Diese Aufgabe ist ausgehend von dem eingangs genannten, gattungsgemäßen Stand der Technik erfindungsgemäß dadurch gelöst, dass die Innenseite des Mahlbehälters durch ein einstückiges Behälterrohr aus Keramikmaterial gebildet ist, dass ein Verhältnis aus der Höhe jedes Nockens normal zur Mahlbehälterinnenseite und dem Innendurchmesser des Mahlbehälters ≤ 0,05 ist, und dass ein Verhältnis aus der Höhe jedes Nockens normal zur Mahlbehälterinnenseite und der Mahlspaltweite ≤ 0,35 ist. Die beschriebenen Merkmale führen dazu, dass bei einer erfindungsgemäßen Rührwerksmühle die Nocken bzw. Vorsprünge eine große Grundfläche im Verhältnis zu ihrer Höhe sowohl bezüglich des Gesamtinnendurchmessers des Mahlbehälters als auch bezüglich der Mahlspaltweite haben, wodurch zum einen eine bessere Kühlung des zu zerkleinernden Materials stattfinden kann, weil die große Grundfläche Wärme effektiver in den Mahlbehälter ableitet, und zum anderen eine insbesondere bei Keramikmaterial bestehende Empfindlichkeit der Nocken bzw. Vorsprünge gegenüber Ab- oder Ausbrechen deutlich verringert ist. Die einstückige Ausführung des Behälterrohrs fördert sowohl die Stabilität als auch die Wärmeableitung, da potenzielle Bruchstellen und Wärmeleitungsbarrieren entfallen.

- Gemäß einer bevorzugten Ausgestaltung steht das einstückige Behälterrohr aus Keramikmaterial auf seiner Außenumfangsseite nicht in Kontakt mit einem z.B. aus Stahl bestehenden Mantel, sondern ist mit radialem Abstand zu weiteren schützenden oder stützenden Bauteilen der Rührwerksmühle eingebaut. Auf diese Weise werden durch unterschiedliche Temperaturausdehnungskoeffizienten hervorgerufene Spannungen vermieden, die sich negativ auf das einstückige Behälterrohr aus Keramikmaterial auswirken könnten. Des Weiteren wird die Wärmeableitung nach außen weiter verbessert.

- Vorzugsweise bestehen sowohl das Behälterrohr als auch die Nocken aus Siliziumcarbid, SiC, oder aus Siliziumcarbid mit freiem Silizium, SiSiC. Diese beiden Keramikmaterialien haben eine hohe Verschleißbeständigkeit, niedrige Thermoschockempfindlichkeit, niedrige Wärmedehnung, eine hohe Wärmeleitfähigkeit, eine gute Beständigkeit gegen Säuren und Laugen und sind darüber hinaus noch leicht und behalten ihre positiven Eigenschaften bis zu Temperaturen weit oberhalb von 1000°C.

- Neben den zuvor bereits angegebenen Verhältnissen hat es sich als vorteilhaft herausgestellt, wenn jeder Nocken eine Verbindungsfläche zur Mahlbehälterinnenseite mit einer größten Breite hat und das Verhältnis aus der Höhe jedes Nockens normal zur Mahlbehälterinnenseite und der größten Breite größer als 0,2 ist. Die soeben erwähnte Verbindungsfläche entspricht der weiter oben beschriebenen Grundfläche eines jeden Nockens und meint diejenige Fläche, mit der jeder Nocken in Kontakt mit der Mahlbehälterinnenseite steht.

- Weiterhin hat es sich als vorteilhaft herausgestellt, wenn jeder Nocken eine Verbindungsfläche zur Mahlbehälterinnenseite mit einer größten Länge hat und das Verhältnis aus der Höhe jedes Nockens und der größten Länge kleiner als 1 ist.

- Ebenfalls vorteilhaft ist es, wenn jeder Nocken eine Verbindungsfläche zur Mahlbehälterinnenseite mit einer größten Länge und einer größten Breite hat, wobei das Verhältnis aus der größten Breite und der größten Länge kleiner als 1 ist.

- Die vorgenannten, vorteilhaften Ausgestaltungen können für sich verwendet werden oder miteinander kombiniert werden und verstärken jeweils die oben ausgeführten, vorteilhaften Effekte.

- Für eine gute Stabilität der Nocken und zur Erzielung eines gleichmäßig guten Mahlergebnisses ist es vorteilhaft, wenn jeder Nocken eine Verbindungsfläche zur Mahlbehälterinnenseite und eine stirnseitige Anströmfläche aufweist, wobei ein Verhältnis aus einer Projektion der stirnseitigen Anströmfläche auf eine normal zur Mahlbehälterinnenseite stehende Ebene und der Größe der Verbindungsfläche kleiner als 1 ist. Dabei kann ein Neigungswinkel der stirnseitigen Anströmfläche bezüglich der normal zur Mahlbehälterinnenseite stehenden Ebene in einem Bereich von -45° bis 85° liegen. Ein Winkel von 0° entspricht dabei einer normal zur Mahlbehälterinnenseite angeordneten Anströmfläche, wohingegen Winkel mit negativem Vorzeichen hinterschnittene Anströmflächen bezeichnen, d. h. Anströmflächen, die so geneigt sind, dass sie einen gewissen Bereich der Mahlbehälterinnenseite quasi überdachen. Neigungswinkel mit positivem Vorzeichen kennzeichnen demnach stirnseitige Anströmflächen, die umgekehrt geneigt sind, d. h. bei denen das an der Mahlbehälterinnenseite befindliche Ende der Anströmfläche zuerst angeströmt wird.

- Grundsätzlich ist es vorteilhaft, zur Förderung der gewünschten Wechselwirkung mit dem zu zerkleinernden Material eine Vielzahl von Nocken an der Mahlbehälterinnenseite vorzusehen. Dabei kann der Mahlbehälter an seiner Innenseite auch nockenfreie Bereiche aufweisen, oder kann in manchen Bereichen mehr Nocken und in anderen Bereichen weniger Nocken haben. Zudem müssen nicht alle Nocken gleich sein, sondern können in unterschiedlichen Formen und Größen in unterschiedlichen Bereichen angeordnet sein.

- Im Sinne der zu lösenden Aufgabe kann es vorteilhaft sein, dass in Umfangsrichtung der Mahlbehälterinnenseite mehrere Nocken in einer Reihe entlang einer Umfangslinie aufeinanderfolgend angeordnet sind und ein Abstand zwischen in Umfangsrichtung aufeinanderfolgenden Nocken gleich oder größer als die größte Länge eines Nockens ist.

- Sind eine Vielzahl von Nocken entlang mehrerer in Axialrichtung voneinander beabstandeter Umfangslinien jeweils in einer Reihe aufeinanderfolgend angeordnet, dann ist vorteilhaft ein axialer Abstand zwischen jeweils zwei axial benachbarten Nockenreihen größer oder gleich dem 1,1-fachen der größten Breite eines Nockens. Wenn Nocken in Axialrichtung voneinander beabstandet an der Mahlbehälterinnenseite vorhanden sind, dann können diese Nocken axial entweder fluchten oder auch versetzt zueinander angeordnet sein.

- Schließlich kann es vorteilhaft sein, manche oder alle Nocken in Draufsicht gesehen unter einem Winkel zu der zugehörigen Umfangslinie anzuordnen, wobei dieser Winkel vorzugsweise in einem Bereich von -22,5° bis 22,5° liegt, bezogen auf die mit einem Winkel von 0° angeordnete, zugehörige Umfangslinie.

- Zur weiteren Verstärkung der zur Zerkleinerung erwünschten Wechselwirkungen kann in bekannter Weise auch der Rotor mit radial nach außen vorstehenden Vorsprüngen beispielsweise in Form von Rührstäben versehen sein. Diese Vorsprünge und die Oberfläche des Rotors können ebenfalls aus Keramikmaterial bestehen, insbesondere aus Siliziumcarbid oder aus Siliziumcarbid mit freiem Silizium. Die Vorsprünge bzw. Rührstäbe am Rotor können bei sich drehendem Rotor in die zwischen Nocken oder Nockenreihen axial bestehenden Lücken eintauchen oder nicht. Im ersteren Fall spricht man davon, dass die Rührstäbe mit den Nocken überlappen, d. h. ein Außenkreisdurchmesser der Rührstäbe ist größer als ein Innenkreisdurchmesser der Nocken. Von nicht überlappenden Rührstäben bzw. Vorsprüngen wird hingegen gesprochen, wenn die Rührstäbe zu kurz sind, um in die axialen Zwischenräume zwischen Nocken oder Nockenreihen einzutauchen.

- Wenn Vorsprünge an der Mahlbehälterinnenseite vorgesehen sind und darüber hinaus Vorsprünge auf der Außenumfangsfläche des Rotors, dann sind vorteilhaft die Vorsprünge (Nocken) an der Mahlbehälterinnenseite kleiner als die Vorsprünge (Rührstäbe) auf dem Rotor bzw. der Rührwelle. Im Rahmen der vorliegenden Beschreibung werden zur einfacheren Unterscheidung voneinander an der Mahlbehälterinnenseite vorhandene Vorsprünge als Nocken und auf dem Rotor bzw. der Rührwelle vorhandene Vorsprünge als Rührstäbe bezeichnet. Mit diesen zur einfacheren Unterscheidung gewählten Bezeichnungen soll jedoch kein unterschiedlicher Bedeutungsinhalt verbunden sein, d. h. es handelt sich sowohl bei den Nocken als auch bei den Rührstäben um Vorsprünge, deren Gestalt durch die gewählte Bezeichnung nicht eingeschränkt sein soll. Sowohl die Vorsprünge an der Mahlbehälterinnenseite als auch die Vorsprünge auf dem Rotor bzw. der Rührwelle können jegliche zum Erzielen eines gewünschten Mahlergebnisses als geeignet angesehene Form, Größe und Anordnung haben.

- Zum besseren Verständnis der Erfindung werden im Folgenden bevorzugte Ausgestaltungen einer erfindungsgemäßen Rührwerksmühle anhand der beigefügten, schematischen Figuren näher erläutert. Es zeigt:

- Figur 1

- eine schematische Darstellung einer erfindungsgemäßen Rührwerksmühle im Axialschnitt,

- Figur 2

- eine räumliche Darstellung eines Endes eines einstückigen Behälterrohres, das eine Mahlbehälterinnenseite ausbildet, auf der Nocken gemäß einer ersten Ausführungsform angeordnet sind,

- Figur 3

- eine Seitenansicht eines der Nocken aus

Fig. 2 , - Figur 4

- eine Ansicht ähnlich

Figur 2 , jedoch mit Nocken an der Mahlbehälterinnenseite gemäß einer zweiten Ausführungsform, - Figur 5

- eine Ansicht ähnlich

Figur 4 , jedoch mit Nocken an der Mahlbehälterinnenseite gemäß einer dritten Ausführungsform, - Figur 6

- eine Ansicht ähnlich

Figur 4 , jedoch mit Nocken an der Mahlbehälterinnenseite gemäß einer vierten Ausführungsform, - Figur 7

- eine Ansicht ähnlich

Figur 4 , jedoch mit Nocken an der Mahlbehälterinnenseite gemäß einer fünften Ausführungsform, - Figur 8

- eine Ansicht ähnlich

Figur 4 , jedoch mit Nocken an der Mahlbehälterinnenseite gemäß einer sechsten Ausführungsform, - Figur 9

- eine Detailansicht eines Abschnitts des Mahlspalts mit Nocken an der Mahlbehälterinnenseite gemäß der zweiten Ausführungsform und Rührstäben am Rotor in nicht überlappender Konfiguration, und

- Figur 10

- eine Ansicht ähnlich

Figur 9 , jedoch mit Nocken an der Mahlbehälterinnenseite gemäß der fünften Ausführungsform und Rührstäben am Rotor in überlappender Anordnung. -

Figur 1 zeigt eine allgemein mit 10 bezeichnete Rührwerksmühle mit einem hier zylindrischen Mahlbehälter 12, dessen Umfangsbegrenzung durch ein einstückiges Behälterrohr 14 aus Keramikmaterial gebildet ist, dessen Mittellängsachse X zugleich die Achse ist, entlang der sich der Mahlbehälter 12 erstreckt. Das Behälterrohr 14 und damit der Mahlbehälter 12 hat einen Innendurchmesser d und ist auf nicht näher dargestellte Weise zwischen zwei stirnseitigen Flanschen 16, 18 aufgenommen, die den Mahlbehälter 12 axial begrenzen. - In dem Mahlbehälter 12 ist ein um die Achse X drehbar gelagerter Rotor 20 angeordnet, der häufig auch als Rührwelle bezeichnet wird. Der Rotor 20 kann durch einen hier nicht gezeigten Antrieb der Rührwerksmühle 10 in Drehung versetzt werden und erstreckt sich im dargestellten Ausführungsbeispiel über nahezu die gesamte Länge des Mahlbehälters 12, kann jedoch bei anderen Ausführungsformen auch deutlich kürzer als der Mahlbehälter sein. Der Einfachheit halber ist in

Figur 1 nur eine Hälfte der Rührwerksmühle 10 dargestellt, jedoch versteht es sich, dass die andere, inFigur 1 nicht dargestellte Hälfte ein zur Achse X spiegelbildliches Aussehen hat. - Zum Schutz des empfindlich auf Stöße reagierenden Behälterrohres 14 aus Keramikmaterial ist an dessen Außenumfangsseite mit radialem Abstand vom Behälterrohr 14 eine Umhüllung 22 in Gestalt eines dünnwandigen zylindrischen Stahlrohres vorhanden, die von zwei stirnseitigen, ringförmigen Flanschen 24, 26 getragen wird, die sich ihrerseits wie dargestellt an den Flanschen 16, 18 axial abstützen. Falls gewünscht oder erforderlich, kann der zwischen der Umhüllung 22 und dem Behälterrohr 14 bestehende Ringraum 15 von einer Kühl- oder Heizflüssigkeit durchströmt werden.

- Zwischen einer durch das Behälterrohr 14 gebildeten Mahlbehälterinnenseite 28 und einer dieser Mahlbehälterinnenseite zugewandten Oberfläche 30 des Rotors 20 ist ein Mahlspalt 32 mit einer Mahlspaltweite MS gebildet. Der Mahlspalt 32 erstreckt sich zwischen den genannten Flächen kreisringförmig um die Achse X herum und ist im Betrieb der Rührwerksmühle 10 zumindest annähernd vollständig mit zu zerkleinerndem Material und gegebenenfalls mit Mahlhilfskörpern (nicht dargestellt) gefüllt, so dass bei sich drehendem Rotor 20 im Mahlspalt 32 eine Vermahlung des zu zerkleinernden Materials stattfindet.

- Zur Intensivierung des Mahlvorgangs im Mahlspalt 32 sind an der Mahlbehälterinnenseite 28 mehrere radial einwärts ragende Vorsprünge vorhanden, die hier als Nocken 34 bezeichnet sind und sich mit einer Höhe h normal zur Mahlbehälterinnenseite 28 radial einwärts in den Mahlspalt 32 bzw. den Mahlbehälter 12 erstrecken. Diese Nocken 34 sind einstückig mit dem Behälterrohr 14 ausgebildet. Ferner ist auch der Rotor 20 mit von seiner Umfangsoberfläche 30 radial auswärts vorstehenden Vorsprüngen versehen, die im gezeigten Ausführungsbeispiel aufgrund ihrer stabförmigen Gestalt als Rührstäbe 36 bezeichnet sind. Diese Rührstäbe 36 haben eine normal zur Oberfläche 30 gemessene Höhe H und können wie die Nocken 34 entweder einstückig mit dem Rotor 20 ausgebildet oder im Nachhinein geeignet am Rotor 20 befestigt sein.

-

Figur 2 zeigt in räumlicher Darstellung ein Ende des einstückigen Behälterrohres 14 aus Keramikmaterial in einem aus der Rührwerksmühle 10 ausgebauten Zustand. Es ist gut zu erkennen, dass auf der Mahlbehälterinnenseite 28 eine Vielzahl Nocken 34 entlang mehrerer in Axialrichtung X voneinander beabstandeter Umfangslinien U (eine Umfangslinie U ist beispielhaft inFig. 2 gezeigt) der Mahlbehälterinnenseite jeweils in einer Reihe aufeinanderfolgend angeordnet sind. Der Abstand zwischen zwei axial benachbarten Nockenreihen ist mit a bezeichnet, der Abstand zwischen zwei entlang einer Umfangslinie in Umfangsrichtung aufeinanderfolgender Nocken 34 hingegen mit A. Im inFigur 2 dargestellten Ausführungsbeispiel haben alle Nocken 34 in Umfangsrichtung denselben Abstand A voneinander, der axiale Abstand a zwischen jeweils zwei Nockenreihen ist für alle Nockenreihen gleich und die in axialer Richtung aufeinanderfolgenden Nocken 34 fluchten jeweils miteinander. Bei nicht gezeigten Ausführungsbeispielen können jedoch die Nocken zweier axial benachbarter Nockenreihen zueinander versetzt angeordnet sein und/oder der Abstand A in Umfangsrichtung kann variieren, auch innerhalb einer einzigen Nockenreihe. Zudem braucht der axiale Abstand a nicht für alle Nockenreihen derselbe zu sein, sondern kann unterschiedlich gewählt werden, um beispielsweise eine Nockendichte in bestimmten Abschnitten der Mahlbehälterinnenseite 28 zu erhöhen oder zu verkleinern. - Jeder Nocken 34 ist durch bestimmte Parameter charakterisiert, von denen die größte Höhe h normal zur Mahlbehälterinnenseite 28 gemessen bereits genannt wurde. Die größte Höhe h der Nocken 34 ist bei der in

Fig. 2 gezeigten Ausführungsform so gewählt, dass sich eine überlappende Anordnung mit den Rührstäben 36 ergibt, d. h. es gilt MS - H < h. Bei einer solchen, als überlappend bezeichneten Anordnung tauchen demnach die freien Endabschnitte der Rührstäbe 36 in die zwischen den axial voneinander beabstandeten Nockenreihen bestehenden Lücken ein. Eine Verdeutlichung dieses Zustands ist, wenn auch mit anderer Nockenform, inFigur 10 dargestellt. - Jeder Nocken 34 liegt mit seiner Grund- oder Verbindungsfläche FZyl auf der Mahlbehälterinnenseite 28 auf. Zur Verdeutlichung ist in

Fig. 2 die Verbindungsfläche FZyl eines Nockens 34 schraffiert wiedergegeben. Die größte Breite dieser Verbindungsfläche FZyl ist mit B bezeichnet, die größte Länge der Verbindungslänge FZyl hingegen mit L. InFigur 2 hat die Breite der Verbindungsfläche FZyl über die gesamte Länge L der Verbindungsfläche FZyl den Wert der größten Breite B, jedoch kann dies bei anderen Ausführungsformen anders sein. Beispielsweise kann die größte Breite B nur an einer Stelle der Längenerstreckung eines Nockens 34 auftreten, oder nur in einem bestimmten Bereich. Es versteht sich, dass aufgrund der zylindrischen Krümmung der Mahlbehälterinnenseite 28 die Verbindungsfläche FZyl eines Nockens 34 ebenfalls eine zylindrisch gekrümmte Fläche ist und dass die Länge L sowie der Abstand A in Bogenmaß angegeben werden können. - Ferner hat jeder Nocken 34 eine stirnseitige Anströmfläche 38, die bei den in

Figur 2 dargestellten Nocken 34 steiler ist als eine am Nocken 34 entgegengesetzt zur Anströmfläche 38 angeordnete, rampenartig flach geneigte Abströmfläche 40. Ein ausFig. 3 ersichtlicher Neigungswinkel α der stirnseitigen Anströmfläche 38 kann bezüglich einer normal zur Mahlbehälterinnenseite stehenden Ebene in einem Bereich von - 45° < α ≤ 85° liegen. Ein Winkel α = 0° entspricht dabei einer Anströmfläche 38, die normal zur Mahlbehälterinnenseite 28 verläuft. Ein Winkel α > 0° entspricht einer Neigung der stirnseitigen Anströmfläche 38, wie sie inFigur 2 dargestellt ist und bei der ein an der Mahlbehälterinnenseite 28 angeordneter, unterer Rand der Anströmfläche 38 von anströmendem Medium zuerst kontaktiert wird. Hingegen bedeutet ein Winkel α < 0°, dass ein radial oberer Rand der stirnseitigen Anströmfläche 38 dem zuvor beschriebenen unteren Rand vorauseilt, d. h. eine solchermaßen geneigte stirnseitige Anströmfläche 38 führt zur Ausbildung eines anströmseitig hinterschnittenen Nockens 34. - Wenn wie in den

Figur 2 und3 dargestellt die stirnseitige Anströmfläche 38 steiler steht als die Abströmfläche 40, dann führt dies im Betrieb der Rührwerksmühle 10 zu einer verstärkten Abbremsung von sich in der Nähe der Mahlbehälterinnenseite 28 befindender Partikel und Mahlhilfskörper, was insbesondere dazu führt, dass eine Konzentration an Mahlhilfskörpern nahe der Mahlbehälterinnenseite 28 vermieden wird, weil durch das Abbremsen der Mahlhilfskörper diese wieder radial einwärts in den Mahlspalt 32 geleitet und damit besser mit dem zu zerkleinernden Material vermischt werden. Allerdings kann es abhängig von der zu lösenden Zerkleinerungsaufgabe manchmal auch vorteilhaft sein, wenn die stirnseitige Anströmfläche 38 flacher geneigt ist als die Abströmfläche 40. - Unabhängig von der sonstigen Ausgestaltung eines Nockens 34 gilt jedoch für alle Nocken 34, dass das Verhältnis aus der größten Höhe h jedes Nockens 34 und dem Innendurchmesser d des Mahlbehälters ≤ 0,05 ist, d. h. h/d ≤ 0,05. Ebenso gilt für alle Nocken 34, dass das Verhältnis aus der größten Höhe h jedes Nockens 34 und der Mahlspaltweite MS ≤ 0,35 ist, d. h. h/MS ≤ 0,35.

- Vorteilhaft ist ferner, wenn für alle Nocken 34 gilt, dass das Verhältnis aus der größten Höhe h jedes Nockens 34 und der größten Breite B der Verbindungsfläche FZyl größer als 0,2 ist, d. h. h/B > 0,2.

- Vorteilhaft ist auch, wenn für alle Nocken 34 gilt, dass das Verhältnis aus der größten Höhe h jedes Nockens 34 und der größten Länge L der Verbindungsfläche FZyl kleiner als 1 ist, d. h. h/L < 1.

- Besonders vorteilhaft ist, wenn für alle Nocken 34 gilt, dass das Verhältnis aus der größten Breite B und der größten Länge L der Verbindungsfläche FZyl kleiner als 1 ist, d. h. B/L < 1.

- Sind wie in

Figur 2 dargestellt mehrere Nocken 34 entlang einer Umfangslinie U aufeinanderfolgend angeordnet, dann ist vorteilhaft der Abstand A zwischen je zwei in Umfangsrichtung aufeinanderfolgenden Nocken 34 mindestens so groß wie die größte Länge L eines Nockens 34 bzw. seiner Verbindungsfläche FZyl. - Sind schließlich, wie ebenfalls in

Figur 2 gezeigt, eine Vielzahl von Nocken 34 entlang mehrerer in Axialrichtung voneinander beabstandeter Umfangslinien jeweils in einer Reihe angeordnet, dann beträgt vorteilhaft ein axialer Abstand a zwischen jeweils zwei axial benachbarten Nockenreihen zumindest das 1,1-fache der größten Breite B eines Nockens 34 bzw. seiner Verbindungsfläche FZyl. - Wie in

Figur 2 durch den Winkel β angedeutet, müssen die Nocken 34 sich ihrer Länge nach nicht zwangsweise auf einer Umfangslinie erstrecken, sondern können gegenüber einer Umfangslinie der Mahlbehälterinnenseite 28 unter dem Winkel β geneigt angeordnet sein, wobei dieser Winkel β vorzugsweise in einem Bereich von - 22,5° ≤ β ≤ 22,5° liegt. - Bei allen Ausführungsformen der Rührwerksmühle 10 gemäß der vorliegenden Erfindung besteht das einstückige Behälterrohr 14 vorzugsweise aus Siliziumcarbid oder aus Siliziumcarbid mit freiem Silizium, wobei die Nocken 34 dann vorteilhaft aus demselben Material bestehen.

- In den

Figuren 4 bis 8 sind verschiedene Ausführungsformen von Nocken 34 dargestellt, die an der Mahlbehälterinnenseite 28 angebracht sind. -

Figur 4 zeigt Nocken 34a ähnlich den inFigur 2 dargestellten Nocken 34, allerdings steht bei den Nocken 34a die stirnseitige Anströmfläche 38a exakt normal zur Mahlbehälterinnenseite 28 und die größte Höhe h ist deutlich geringer, so dass die Endabschnitte der Rührstäbe 36 nicht in die zwischen den Nockenreihen bestehenden Lücken eintauchen, d. h. es gilt MS - H > h. Dieser Zustand ist inFigur 9 verdeutlicht. -

Figur 5 zeigt Nocken 34b mit einer Form ähnlich der Nocken 34 ausFigur 2 , allerdings hat bei den Nocken 34b die stirnseitige Anströmfläche 38b eine schaufelartig gewölbte Form. -

Figur 6 zeigt Nocken 34c, deren Höhe h über die gesamte Länge L konstant ist (unter Vernachlässigung der sich durch die gekrümmte Verbindungsfläche FZyl ergebenden Höhenunterschiede). Sowohl die stirnseitige Anströmfläche 38c als auch die Abströmfläche 40c sind unter einem Winkel von α = 0° zur Mahlbehälterinnenseite 28 angeordnet, stehen allerdings nicht rechtwinklig zu der jeweiligen Umfangslinie, sondern sind unter einem Winkel γ zu dieser geneigt angeordnet, wobei die Anströmfläche 38c unter demselben Winkel γ, jedoch entgegengesetzt zur Abströmfläche 40c geneigt ist. Aufgrund der insgesamt geringeren Höhe h überlappt die inFigur 6 gezeigte Nockenanordnung nicht mit den Rührstäben 36. -

Figur 7 zeigt Nocken 34d mit einer ähnlichFigur 2 leicht geneigten stirnseitigen Anströmfläche 38d, die jedoch im Unterschied zuFigur 2 keilartig zugespitzt verläuft. Die hintere Abströmfläche 40d hingegen ist abgerundet ausgeführt und hat eine Neigung, die betragsmäßig etwa der der vorderen Anströmfläche 38d entspricht. Aufgrund der größeren Höhe h handelt es sich hier um eine mit den Rührstäben 36 überlappende Nockenanordnung. Wie dargestellt sind in dieser Ausführungsform die Nocken 34d alle unter demselben Winkel β gegenüber einer Umfangslinie U der Mahlbehälterinnenseite 28 geneigt angeordnet. -

Figur 8 schließlich zeigt Nocken 34e mit einer den Nocken ausFigur 7 entsprechenden Form, die jedoch im Unterschied zuFigur 7 umgekehrt angeordnet sind, d.h. die abgerundete Stirnfläche des Nockens ist hier die Anströmfläche 38e und die keilartig zugespitzte Stirnfläche des Nockens ist die Abströmfläche 40e. Im weiteren Unterschied zurFigur 7 sind alle Nocken 34e jeweils entlang einer Umfangslinie und nicht schräg zu ihr angeordnet. -

Figur 9 zeigt anhand eines Nockens 34a ausFigur 4 und eines Rührstabs 36 eine nicht überlappende Anordnung von Nocken und Rührstäben, d. h. die Rührstäbe 36 tauchen aufgrund der geringen Höhe h der Nocken nicht in die zwischen den Nockenreihen bestehenden Lücken ein. -

Figur 10 hingegen zeigt anhand eines Nockens 34d ausFigur 7 und eines Rührstabs 36 eine überlappende Anordnung von Nocken und Rührstäben, d. h. die Höhe h der Nocken ist so groß, dass in der seitlichen Projektionsansicht derFigur 10 das freie Ende des Rührstabs 36 mit dem Nocken 34d überlappt, was nichts anderes bedeutet als dass im Betrieb der Rührwerksmühle die Rührstäbe 36 in die zwischen den axial voneinander beabstandeten Nockenreihen bestehenden Lücken eintaucht.

Claims (10)

- Rührwerkskugelmühle (10), mit- einem Mahlbehälter (12), dessen Innenseite (28) aus einem Keramikmaterial besteht, wobei der Mahlbehälter (12) sich entlang einer Achse (X) erstreckt und einen Innendurchmesser (d) hat,- einem innerhalb des Mahlbehälters (12) angeordneten, um die Achse (X) drehend antreibbaren Rotor (20) mit einer der Innenseite des Mahlbehälters (12) zugewandten Oberfläche (30), wobei zwischen der Oberfläche (30) des Rotors (20) und der Innenseite des Mahlbehälters (12) ein Mahlspalt (32) mit einer Mahlspaltweite (MS) ausgebildet ist,- mehreren Nocken (34), die an der Innenseite (28) des Mahlbehälters (12) angebracht sind und sich von der Innenseite des Mahlbehälters mit einer Höhe (h) normal zur Mahlbehälterinnenseite radial einwärts erstrecken,dadurch gekennzeichnet, dass- die Innenseite des Mahlbehälters (12) durch ein einstückiges Behälterrohr (14) aus Keramikmaterial gebildet ist, wobei die Nocken (34) einstückig mit dem Behälterrohr (14) ausgebildet sind,- das Verhältnis aus der Höhe (h) jedes Nockens (34) und dem Innendurchmesser (d) des Mahlbehälters (12) ≤ 0,05 ist, und- das Verhältnis aus der Höhe (h) jedes Nockens (34) und der Mahlspaltweite (MS) ≤ 0,35 ist.

- Rührwerkskugelmühle nach Anspruch 1,

dadurch gekennzeichnet, dass das Behälterrohr (14) und die Nocken (34) aus Siliziumcarbid (SiC) oder aus Siliziumcarbid mit freiem Silizium (SiSiC) besteht. - Rührwerkskugelmühle nach Anspruch 1 oder 2,

dadurch gekennzeichnet, dass jeder Nocken (34) eine Verbindungsfläche (FZyl) zur Mahlbehälterinnenseite (28) mit einer größten Breite (B) hat und das Verhältnis aus der Höhe (h) jedes Nockens (34) und der größten Breite (B) größer als 0,2 ist. - Rührwerkskugelmühle nach einem der Ansprüche 1 bis 3,

dadurch gekennzeichnet, dass jeder Nocken (34) eine Verbindungsfläche (FZyl) zur Mahlbehälterinnenseite (28) mit einer größten Länge (L) hat und das Verhältnis aus der Höhe (h) jedes Nockens (34) und der größten Länge (L) kleiner als 1 ist. - Rührwerkskugelmühle nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet, dass jeder Nocken (34) eine Verbindungsfläche (FZyl) zur Mahlbehälterinnenseite (28) mit einer größten Länge (L) und einer größten Breite (B) hat, wobei das Verhältnis aus der größten Breite (B) und der größten Länge (L) kleiner als 1 ist. - Rührwerkskugelmühle nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet, dass jeder Nocken (34) eine Verbindungsfläche (FZyl) zur Mahlbehälterinnenseite (28) und eine stirnseitige Anströmfläche (38) aufweist, wobei ein Verhältnis aus einer Projektion (Fu) der stirnseitigen Anströmfläche (38) auf eine normal zur Mahlbehälterinnenseite stehende Ebene und der Verbindungsfläche (FZyl) kleiner als 1 ist. - Rührwerkskugelmühle nach Anspruch 6,

dadurch gekennzeichnet, dass ein Neigungswinkel (α) der stirnseitigen Anströmfläche (38) bezüglich der normal zur Mahlbehälterinnenseite stehenden Ebene in einem Bereich von -45° < α ≤ 85° liegt, wobei bei einem Winkel α > 0° ein an der Mahlbehälterinnenseite (28) angeordneter, unterer Rand der stirnseitigen Anströmfläche (38) von anströmendem Medium zuerst kontaktiert wird und bei einem Winkel α < 0° ein radial oberer Rand der stirnseitigen Anströmfläche (38) dem vorgenannten unteren Rand vorauseilt. - Rührwerkskugelmühle nach einem der Ansprüche 4 bis 7,

dadurch gekennzeichnet, dass in Umfangsrichtung der Mahlbehälterinnenseite mehrere Nocken (34) in einer Reihe entlang einer Umfangslinie aufeinanderfolgend angeordnet sind und ein Abstand (A) zwischen in Umfangsrichtung aufeinanderfolgender Nocken (34) ≥ der größten Länge (L) eines Nockens (34) ist. - Rührwerkskugelmühle nach einem der Ansprüche 3 bis 8,

dadurch gekennzeichnet, dass eine Vielzahl von Nocken (34) entlang mehrerer in Axialrichtung (X) voneinander beabstandeter Umfangslinien jeweils in einer Reihe aufeinanderfolgend angeordnet sind und dass ein axialer Abstand (a) zwischen jeweils zwei axial benachbarten Nockenreihen größer oder gleich dem 1,1-fachen der größten Breite (B) eines Nockens (34) ist. - Rührwerkskugelmühle nach Anspruch 8 oder 9,

dadurch gekennzeichnet, dass manche oder alle Nocken (34) in Draufsicht gesehen unter einem Winkel (β) zu der zugehörigen Umfangslinie angeordnet sind, wobei der Winkel (β) vorzugsweise in einem Bereich von -22,5° ≤ β ≤ 22,5° liegt.

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| ES17000174T ES2738664T5 (es) | 2017-02-03 | 2017-02-03 | Molino de bolas con mecanismo agitador con revestimiento cerámico |

| EP17000174.7A EP3357580B2 (de) | 2017-02-03 | 2017-02-03 | Rührwerkskugelmühle mit keramikauskleidung |

| PL17000174.7T PL3357580T5 (pl) | 2017-02-03 | 2017-02-03 | Mieszadłowy młyn perełkowy z wykładziną ceramiczną |

| BR102018001608-3A BR102018001608B1 (pt) | 2017-02-03 | 2018-01-25 | Moinho de esferas agitador com revestimento em cerâmica |

| US15/887,548 US10870116B2 (en) | 2017-02-03 | 2018-02-02 | Agitator ball mill with ceramic lining |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP17000174.7A EP3357580B2 (de) | 2017-02-03 | 2017-02-03 | Rührwerkskugelmühle mit keramikauskleidung |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP3357580A1 EP3357580A1 (de) | 2018-08-08 |

| EP3357580B1 EP3357580B1 (de) | 2019-05-15 |

| EP3357580B2 true EP3357580B2 (de) | 2022-11-02 |

Family

ID=57995003

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP17000174.7A Active EP3357580B2 (de) | 2017-02-03 | 2017-02-03 | Rührwerkskugelmühle mit keramikauskleidung |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US10870116B2 (de) |

| EP (1) | EP3357580B2 (de) |

| ES (1) | ES2738664T5 (de) |

| PL (1) | PL3357580T5 (de) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN119237099B (zh) * | 2024-11-05 | 2025-09-30 | 东莞市琅菱机械有限公司 | 一种卧式砂磨机的研磨结构 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2629251A1 (de) † | 1976-06-30 | 1978-01-12 | Draiswerke Gmbh | Ruehrwerksmuehle |

| DE4401384A1 (de) † | 1993-02-25 | 1994-09-01 | Buehler Ag | Rührwerksmühle |

| US9339778B2 (en) † | 2010-03-01 | 2016-05-17 | Kureha Corporation | Column-type solid-liquid countercurrent contact apparatus, solid particle washing apparatus, and method |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH06102164B2 (ja) | 1986-10-09 | 1994-12-14 | 日本セメント株式会社 | 粉砕機 |

| DE3723558A1 (de) | 1987-07-16 | 1989-01-26 | Netzsch Erich Holding | Muehle, insbesondere ruehrwerksmuehle |

| CH682465A5 (de) | 1988-06-09 | 1993-09-30 | Buehler Ag | Rührwerksmühle. |

| US7571871B2 (en) * | 2005-11-04 | 2009-08-11 | Rutgers, The State University Of New Jersey | Uniform shear application system and methods relating thereto |

| JP2014155913A (ja) | 2013-02-18 | 2014-08-28 | Ricoh Co Ltd | メディア式分散機及びトナー製造方法 |

| MX2019008669A (es) * | 2017-01-26 | 2019-09-13 | Outotec Finland Oy | Mejoras en molinos de lecho agitado. |

-

2017

- 2017-02-03 EP EP17000174.7A patent/EP3357580B2/de active Active

- 2017-02-03 PL PL17000174.7T patent/PL3357580T5/pl unknown

- 2017-02-03 ES ES17000174T patent/ES2738664T5/es active Active

-

2018

- 2018-02-02 US US15/887,548 patent/US10870116B2/en active Active

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2629251A1 (de) † | 1976-06-30 | 1978-01-12 | Draiswerke Gmbh | Ruehrwerksmuehle |

| DE4401384A1 (de) † | 1993-02-25 | 1994-09-01 | Buehler Ag | Rührwerksmühle |

| US9339778B2 (en) † | 2010-03-01 | 2016-05-17 | Kureha Corporation | Column-type solid-liquid countercurrent contact apparatus, solid particle washing apparatus, and method |

Non-Patent Citations (6)

| Title |

|---|

| Auszuge aus dem Ersatzteilkatalog zur Ruhrwerksmühle Micro MediaX3 † |

| Medienmitteilung der Bühler AG vom 11.04.2007 † |

| Micro Media - Ringraummühle fur die Nanotechnologie, Buhler AG, Dezember 2011 † |

| Micro Media Quality meets efficiency, Bühler AG, 25.01.2017 † |

| Präsentation von Dr. Stehr bei der firma IOCL † |

| Schreiben an die Bühler AG mit einem Belegexemplar der Fachzeitschrift Chemie Technik, November 2016 † |

Also Published As

| Publication number | Publication date |

|---|---|

| US20180221888A1 (en) | 2018-08-09 |

| EP3357580A1 (de) | 2018-08-08 |

| US10870116B2 (en) | 2020-12-22 |

| BR102018001608A2 (pt) | 2018-12-04 |

| PL3357580T3 (pl) | 2019-11-29 |

| EP3357580B1 (de) | 2019-05-15 |

| ES2738664T5 (es) | 2023-02-13 |

| PL3357580T5 (pl) | 2023-03-13 |

| ES2738664T3 (es) | 2020-01-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1899070B1 (de) | Walzenbrecher zum brechen von heissem zementklinker | |

| EP0737096B1 (de) | Verwendung einer mischeinrichtung zum conchieren | |

| DE102018122408B4 (de) | Rührwerkskugelmühle, Verschleißschutzhülse für eine Rührwerkskugelmühle und Verfahren zum Herstellen einer Verschleißschutzhülse für eine Rührwerkskugelmühle | |

| DE2548812A1 (de) | Mahlvorrichtung, wie pfeffermuehle o.dgl. | |

| CH688849A5 (de) | Ruehrwerksmuehle. | |

| EP3283204B1 (de) | Vorrichtung und verfahren zum mischen, insbesondere zum dispergieren | |

| DE102018122395B4 (de) | Rührwelle für eine Rührwerkskugelmühle, Rührwerkskugelmühle und Verfahren zum Herstellen einer Rührwelle für eine Rührwerkskugelmühle | |

| DE112013007132B4 (de) | Medien-Rührwerk-Pulverisiergerät | |

| EP3311922A1 (de) | Rührwerkskugelmühle | |

| DE202013104078U1 (de) | Brechwalze | |

| DE102017118051B4 (de) | Rührwerk für eine Rührwerkskugelmühle | |

| EP3050628B1 (de) | Rührwerkskugelmühle und mahlscheibe für rührwerkskugelmühlen | |

| EP3357580B2 (de) | Rührwerkskugelmühle mit keramikauskleidung | |

| EP3290120A1 (de) | Rotor einer zerkleinerungsmaschine mit lösbar befestigten messerhaltern | |

| WO2019170661A1 (de) | Rührwerksmühle mit asynchroner stiftanordnung | |

| DE1187112B (de) | Wirbelmuehle | |

| DE4440769C2 (de) | Vorrichtung zum Zerkleinern und Agglomerieren von Kunststoffabfällen | |

| DE2348763C3 (de) | Zusammengesetzte Auskleidung in einer Mühle | |

| DE69007435T2 (de) | Vorrichtung zum Zerkleinern und Dispergieren. | |

| EP0584151B1 (de) | Mischwerkzeug | |

| DE1607446B1 (de) | Ruehrwerksmuehle | |

| DE1477976A1 (de) | Teilchenstrahlvorrichtung | |

| EP2785462A1 (de) | Vorrichtung und verfahren zum aufbereiten von materialien | |

| DE3520483C2 (de) | Wand mit Schlitzen | |

| EP0034139B1 (de) | Gegossener Hammer für Schmiedemaschinen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: REQUEST FOR EXAMINATION WAS MADE |

|

| 17P | Request for examination filed |

Effective date: 20170203 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: BA ME |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: GRANT OF PATENT IS INTENDED |

|

| INTG | Intention to grant announced |

Effective date: 20181213 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE PATENT HAS BEEN GRANTED |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502017001270 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: FP |

|

| REG | Reference to a national code |

Ref country code: LT Ref legal event code: MG4D |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190515 Ref country code: LT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190515 Ref country code: NO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190815 Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190515 Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190915 Ref country code: AL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190515 Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190515 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190815 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190816 Ref country code: RS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190515 Ref country code: LV Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190515 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2738664 Country of ref document: ES Kind code of ref document: T3 Effective date: 20200124 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190515 Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190515 Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190515 Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190515 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R026 Ref document number: 502017001270 Country of ref document: DE |

|

| PLBI | Opposition filed |

Free format text: ORIGINAL CODE: 0009260 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SM Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190515 |

|

| PLAX | Notice of opposition and request to file observation + time limit sent |

Free format text: ORIGINAL CODE: EPIDOSNOBS2 |

|

| 26 | Opposition filed |

Opponent name: BUEHLER AG Effective date: 20200214 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: TR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190515 |

|

| PLBB | Reply of patent proprietor to notice(s) of opposition received |

Free format text: ORIGINAL CODE: EPIDOSNOBS3 |

|

| REG | Reference to a national code |

Ref country code: BE Ref legal event code: MM Effective date: 20200229 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190515 Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20200203 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20200203 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20200229 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190515 Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190515 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: RO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190515 Ref country code: MK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190515 Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190915 |

|

| PUAH | Patent maintained in amended form |

Free format text: ORIGINAL CODE: 0009272 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: PATENT MAINTAINED AS AMENDED |

|

| 27A | Patent maintained in amended form |

Effective date: 20221102 |

|

| AK | Designated contracting states |

Kind code of ref document: B2 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R102 Ref document number: 502017001270 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: FP |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: DC2A Ref document number: 2738664 Country of ref document: ES Kind code of ref document: T5 Effective date: 20230213 |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MM01 Ref document number: 1132817 Country of ref document: AT Kind code of ref document: T Effective date: 20220203 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20220203 |

|

| P01 | Opt-out of the competence of the unified patent court (upc) registered |

Effective date: 20230524 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190515 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 20250224 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20250225 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 20250303 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20250301 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: PL Payment date: 20250127 Year of fee payment: 9 Ref country code: FR Payment date: 20250218 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20250226 Year of fee payment: 9 Ref country code: GB Payment date: 20250221 Year of fee payment: 9 |