EP3165635B2 - Streckvorrichtung - Google Patents

Streckvorrichtung Download PDFInfo

- Publication number

- EP3165635B2 EP3165635B2 EP16188023.2A EP16188023A EP3165635B2 EP 3165635 B2 EP3165635 B2 EP 3165635B2 EP 16188023 A EP16188023 A EP 16188023A EP 3165635 B2 EP3165635 B2 EP 3165635B2

- Authority

- EP

- European Patent Office

- Prior art keywords

- drafting

- section

- systems

- air

- drafting system

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01H—SPINNING OR TWISTING

- D01H5/00—Drafting machines or arrangements ; Threading of roving into drafting machine

- D01H5/18—Drafting machines or arrangements without fallers or like pinned bars

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01H—SPINNING OR TWISTING

- D01H5/00—Drafting machines or arrangements ; Threading of roving into drafting machine

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01H—SPINNING OR TWISTING

- D01H5/00—Drafting machines or arrangements ; Threading of roving into drafting machine

- D01H5/18—Drafting machines or arrangements without fallers or like pinned bars

- D01H5/22—Drafting machines or arrangements without fallers or like pinned bars in which fibres are controlled by rollers only

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01H—SPINNING OR TWISTING

- D01H5/00—Drafting machines or arrangements ; Threading of roving into drafting machine

- D01H5/18—Drafting machines or arrangements without fallers or like pinned bars

- D01H5/60—Arrangements maintaining drafting elements free of fibre accumulations

- D01H5/66—Suction devices exclusively

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01H—SPINNING OR TWISTING

- D01H9/00—Arrangements for replacing or removing bobbins, cores, receptacles, or completed packages at paying-out or take-up stations ; Combination of spinning-winding machine

- D01H9/005—Arrangements for replacing or removing bobbins, cores, receptacles, or completed packages at paying-out or take-up stations ; Combination of spinning-winding machine for removing empty packages or cans and replacing by completed (full) packages or cans at paying-out stations; also combined with piecing of the roving

- D01H9/008—Arrangements for replacing or removing bobbins, cores, receptacles, or completed packages at paying-out or take-up stations ; Combination of spinning-winding machine for removing empty packages or cans and replacing by completed (full) packages or cans at paying-out stations; also combined with piecing of the roving for cans

Definitions

- the invention relates to a stretching device according to the preamble of claim 1 and a further stretching device according to the preamble of claim 2, i.e., each device capable of drawing fiber slivers, for example, from multiple cans, then placing them side by side, stretching them, and combining them into a new, single fiber sliver that preferably has the same width dimensions as each of the drawn-in multiple fiber slivers.

- Width dimension as used in this application, means the extent of expansion of the fiber sliver in any direction transverse to the longitudinal extent of the fiber sliver.

- creel arrangements are typically used, in which cans are arranged in one or more rows, viewed along their longitudinal extension, next to each other.

- cans are arranged in one or more rows, viewed along their longitudinal extension, next to each other.

- up to ten fiber slivers can be drawn into one drafting system.

- double draw frames were developed. These have two drafting systems that are arranged very closely together along their longitudinal extent. This also enables the use of three-row creel arrangements, in which 1.5 longitudinal rows can be provided for each of the two drafting systems. Both drafting systems are placed close together and connected to each other by shafts. A common drive train thus drives both drafting systems from one motor. The entire machine peripherals (control cabinet, control system, extraction/filter box and display) are only required once. Since the machines always run simultaneously, only one creel arrangement is required. This allows for very low space utilization, while still allowing the output of two draw frames or drafting systems to be utilized. The problem of space utilization becomes greater the more transverse rows of cards are provided one behind the other, whose produced fiber slivers are to be drawn.

- both drafting systems are drive-coupled, both are either operating or both are at a standstill. If a malfunction occurs in one drafting system and it must be temporarily shut down, this automatically affects the second drafting system as well. This means that, although possible, the otherwise intact drafting system cannot operate, which unnecessarily reduces throughput and thus the performance of the entire draw frame or double draw frame. This is particularly annoying when interim maintenance or service work is required on only one drafting system.

- these drafting systems can only be operated from the outside and from the side of the double track facing away from the gate arrangement. This means that the person in question is always in a danger zone, for example, from passing vehicles.

- both drafting systems are operated by the same drive, they always operate at the same speed relative to each other. This means that both drafting systems must be fed with the same fiber material from the same number of cans.

- these double draw frames are only variable for the respective processing step as the speed of the driven rollers allows; this is fixed due to the drive coupling. All settings (drafts, delivery speed, sliver number) for both drafting systems must be identical, especially the drafting field widths. The drafting systems can therefore only ever be used for the same material or for the same passage. If the spinning plan requires an odd number of pre-drawing systems, one more draw frame must always be supplied. Overall, the use of such double draw frames results in less flexibility.

- a double-head draw frame is known whose drafting systems can be mechanically decoupled from each other. It is also known that both drafting systems can be adjusted and/or controlled via at least one control panel.

- the EP 0 799 916 A2 discloses a device for forming a fiber sliver, in which fiber sliver formed by a first drafting device of this device is fed to a second drafting device of the same device.

- the second drafting device can be switched off via a control unit and a clutch while the first drafting device continues to run.

- US 3 295 170 A discloses a drafting system with a downstream fan arranged

- the object of the invention is to counteract these disadvantages.

- a stretching device which has two stretching units.

- Each of these two stretching units has, in a known manner, an intake section, a stretching section, and an output section.

- the intake section is designed To transport sliver from the outside of the associated drafting system towards the drafting section of the associated drafting system.

- This drafting section is designed to stretch and equalize the transported sliver according to predetermined specifications.

- the output section is designed to deliver the stretched and equalized sliver from the associated drafting system to the outside. This is usually done by depositing it into a can.

- each drafting system has its own drive device. This is designed to drive the sections, i.e. the feed section, the drafting section and/or the output section, of the same associated drafting system.

- the drive devices of the drafting systems are configured to operate independently of one another.

- the drawing device according to claim 1 can also have a single, central control unit.

- the drawing device according to the invention has the single, central control unit.

- the control unit is designed to enable a user to configure and/or control the operation of the two drawing systems at least independently of one another. Since the drive devices of the drawing systems are configured to operate independently of one another, the drawing systems can operate in coordination with one another, but independently of one another. There is no coupling whatsoever between the two drawing systems that could result in both drawing systems operating mechanically dependent on one another. This has the advantage that, for example, the failure of one drawing system does not lead to the necessary shutdown of the other drawing system. Another advantage is that both drawing systems can still be arranged in a space-saving manner.

- the central control unit thus transforms the otherwise self-contained drawing systems or drawing frames into a highly variable (double) drawing unit. This meets the requirements for efficient use of space and universal operability.

- the stretching device further comprises an air extraction device.

- This is fluidically coupled to the stretching sections in such a way that the air extraction device is capable of extracting air from the stretching sections in the direction of the air extraction device.

- the air extraction device is designed to interrupt the air extraction from one of the two stretching sections.

- the air extraction device is thus capable of continuing to operate when the associated stretching system is at a standstill, for example due to a malfunction in the other stretching system, and yet no longer extract air from the stationary, associated stretching system. The malfunction in the associated stretching system can thus be eliminated.

- This allows for a single drive for the air extraction device, for example, in the form of a fan, for two drafting systems, which significantly reduces the installation space for the two air extraction devices that would otherwise be required. This benefits the compact footprint of the entire double draw frame.

- each output section has a can changer. This allows the cans of one drafting system to be changed while the other can continue operating.

- the can changers are preferably designed as linear changers and extend parallel to the longitudinal extension of the respective drafting system. This allows for a particularly narrow arrangement of all components of the respective drafting system and thus of the entire drafting device.

- Each of the aforementioned drawing devices also has a connecting section. This is arranged between the two drawing devices, viewed longitudinally. This results in the two drawing devices being spaced apart from one another, at least in the area of the connecting section. Last but not least, the connecting section extends longitudinally of the two drawing devices. This means that the connecting section widens the entire arrangement only by its own width. This allows a user to access both drawing devices simultaneously at the same location, namely in the area of the connecting section. The surrounding drawing devices thus protect the user from potential hazards such as passing vehicles or the like. Another advantage is that only the width of the connecting section is additionally required to operate both drawing devices.

- a second stretching device could be arranged directly adjacent to the stretching device described here, viewed along its longitudinal extent.

- the connecting section is attached to at least one of the two drafting devices.

- the connecting section thus forms a structural unit with the attached drafting device(s). This facilitates the assembly, arrangement, and alignment of all components of the drafting device relative to one another.

- the connecting section of the drawing device according to claim 1 forms a passage between the two drawing units of the associated drawing device along their longitudinal extent.

- the drawing units are accessible from both ends of the connecting section, i.e., from the fiber sliver feed side (draw-in section) and from the fiber sliver discharge side (discharge section), using the connecting section.

- the connecting section can form the passage between the two drawing units of the associated drawing device along their longitudinal extent.

- the control unit is preferably located at one end of the connecting section, viewed in the longitudinal direction of the drafting system. This allows access to other parts of the drafting system, such as housing parts that need to be opened or removed, for example, to remove dirt in the form of lost, unvacuumed fibers from the respective drafting system.

- Each of the aforementioned connecting sections can be provided with a platform section.

- This has a predetermined height in relation to a floor on which the stretching device is arranged. This makes it possible to lay the cabling required at least for operating the stretching systems and/or drive devices underground, i.e. underneath the connecting section. This means that, for example, both stretching systems or their drive devices can be supplied with power from one side of the stretching device.

- both stretching systems or their drive devices can be supplied with power from one side of the stretching device.

- the pipe connection required for the air extraction device from one stretching system to the other stretching system, where the fan is usually arranged can also be formed underground and is therefore not in the way.

- the connecting section is preferably further provided with at least one ramp- or stair-like access section. This is designed to rise from a free end of the connecting section along the longitudinal extent of the two drafting systems toward the platform section and is attached to the platform section or formed integrally with it. This provides an easy way to access the platform section.

- the ramp can be provided so that a container can be rolled up and filled with the aforementioned debris.

- the control unit can be attached to one of the two drafting systems in all of the above-mentioned drafting devices. This creates a type of master-slave arrangement.

- the drafting system with the control unit forms the master, which would also function without the other drafting system, the slave. This makes it possible to configure the drafting system ex works as a standalone device or as a master device, depending on whether the control unit is coupled to another drafting system or not. This enables a standardized drafting system and thus helps reduce manufacturing costs.

- control unit or even just a mounting option for it can be attached to each of the aforementioned connecting sections.

- the interruption of the air extraction is preferably achieved by providing an influencing device between at least one of the respective stretching sections and the air extraction device.

- This influencing device is designed to block an airflow connection from the at least one stretching section to the air extraction device in a first operating state. This means, for example, that in this state, the aforementioned disturbance in that same stretching section can be eliminated.

- the air extraction device is also designed to release the airflow connection from the at least one stretching section to the air extraction device in a second operating state, different from the first operating state. This means that this operating state is intended to remove the aforementioned foreign matter from the associated drafting system.

- the interruption of the airflow from the drafting system does not have to be achieved by switching off the air extraction device; instead, the airflow is simply redirected and thus "bypasses" the drafting system; thus, it is a type of bypass solution. This enables the simple implementation of the air extraction device according to the invention.

- the first or second operating state is preferably achieved by operating the influencing device. Accordingly, the second or first operating state is achieved by not operating the influencing device. This makes it possible to achieve one of the two operating states without operating the influencing device and thus without external electrical energy, which benefits energy consumption.

- a bistable control device can also be provided. This is designed to effect a change from the first to the second operating state or back again during operation. This means that the actual operating states can be maintained without an external power supply. This can be achieved, for example, by means of a latching mechanism, which further reduces the overall energy consumption.

- each of the aforementioned influencing devices can comprise a blocking element.

- the blocking element In a blocking position corresponding to the first operating state, the blocking element releases an air flow between an area that is fluidically isolated from the drawing section and the air extraction device. Fluidically isolated means that in this position, due to the design of the double drawing frame, it is practically impossible to extract air from the associated drawing section; in the area of this drawing frame, no air flow is generated that is Air flow generated by the air extraction device.

- air is drawn in from outside the double stretch section.

- the blocking element releases an air flow between the at least one stretching section and the air extraction device. The release position thus corresponds to the normal operating position for removing foreign matter from the associated stretching section.

- the control device preferably comprises a reset mechanism. This is designed to force the locking element toward the blocking position or release position. For example, a situation may arise where one of the draw sections has failed and needs to be repaired. If the power supply to the control device fails, it can force the locking element into the blocking position, for example, so that the drive of the draw section can be repaired. This increases safety.

- the reset mechanism preferably has a spring preloaded toward the blocking or release position. This is a particularly simple and cost-effective implementation of such a reset mechanism.

- each of the aforementioned influencing devices has a drive.

- this drive urges the locking member toward the release position or blocking position.

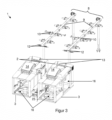

- the double draw frame 1 comprises two drafting systems 2, which are arranged above a respective can changer 3.

- the drafting systems 2 are designed in a conventional manner, i.e., they have drafting rollers and corresponding sensors for the fiber sliver thickness. Furthermore, each drafting system 2 has its own, invisible drive.

- the drive and drafting rollers are preferably arranged under a respective housing cover 14.

- Each can changer 3 is designed as a linear changer, i.e. an empty can 4 is, viewed in the longitudinal direction of the double line 1, Figure 1 i.e. horizontally, laterally from the outside of the respective can changer 3 into it. This is in Figure 1 indicated by the vertical block arrows.

- a can 5 to be filled is placed in the Figure 1 shown state already under a corresponding, non-visible output section of the respective can changer 3.

- the output section serves to deposit the fiber sliver material processed by the respective drafting system 2 into the associated can 5 and to fill it with it.

- the respective can 5 is full, it is preferably automatically transported outwards from the respective can changer 3 in the direction of the longitudinal extension of the stretching device 1, as indicated by the horizontally running block arrows pointing to the right.

- the drafting systems 2 are separated from one another by an intermediate section 7, for example.

- the intermediate section 7 extends along the longitudinal extent of the drafting systems 2 or the can changers 3 arranged underneath. In order to be able to operate both drafting systems 2 manually from the intermediate section 7, they are preferably mirror-inverted to one another, at least with regard to the components to be handled, as viewed along their longitudinal extent.

- the intermediate section 7, for example, opens at each end into a respective staircase 25.

- the staircase 25 serves to overcome the height difference between the intermediate section 7 and a floor (not shown here) on which the double draw frame 1 is installed, so that a person can walk through the intermediate section 7.

- a creel arrangement 8 is arranged, which in the example shown is configured in three rows. It comprises a frame 9, below which three rows of four cans 11 are arranged, extending longitudinally along the adjacent drafting systems 2.

- the frame 9 has a corresponding number of pairs of arms 10, only two of which are provided with reference symbols. In each of these pairs, both arms 10 extend away from the frame 9 and away from each other. Their free ends are located above each outermost one of the three cans 11 of the corresponding transverse row.

- Each arm 10 has, in sections above the respective outer can 11 and also in the area of the respective centrally arranged can 11, a deflection mechanism, for example in the form of a roller, in order to deflect the fiber sliver removed from the associated can 11 towards the drafting devices 2.

- a deflection mechanism for example in the form of a roller

- a fiber sliver guide in the form of two freestanding arms extending away from each other as a guide section 12. These arms are preferably formed parallel to the arms 10.

- the guide section 12 ensures that the fiber slivers removed from the cans 11 are fed in a suitable manner to the respective corresponding drafting system 2.

- sliver material from the top four cans 11 and the two cans 11 on the left in the middle is fed to the upper drafting system 2, whereas the sliver material from the remaining six cans 11 is fed to the lower drafting system 2.

- the intermediate section 7 forms a passage between the two drafting systems 2. This enables access to the gate arrangement 8 from the end of the drafting systems 2 facing away from the gate arrangement 8.

- an operating terminal 15 is shown, via which both drafting systems 2 can be monitored and/or operated via software.

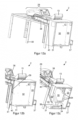

- Figure 2 shows a double line 1 according to a second embodiment of the invention. It differs from the one shown in Figure 1 shown double draw frame 1 essentially by the gate arrangement 8 and the position of the operating terminal 15, which is now arranged on the other of the two drafting systems 2.

- the creel arrangement 8 is designed in two rows and, in the example shown, comprises two frames 9. These frames in turn have pairs of arms 10 for twenty cans (not shown here) on the sides facing each other, which serve to remove the fiber sliver from the can arranged below in the direction of the associated drafting system 2.

- each frame 9 again has a guide section 12, here in the form of two free-standing arms extending towards each other.

- the sliver material is guided via the respective arm of the guide section 12 through an inlet 13 of the respective drafting device 2 in the direction of the respective rollers which stretch the sliver material and which are located under a respective housing cover 14 and are therefore not visible.

- the can changer 3 has an opening 16 on the side and on the front in the area of these cans.

- the openings 16 arranged laterally with respect to the longitudinal extent of the drafting systems 2 and the creel arrangement 8 serve to insert an empty can, whereas the front openings 16 here serve to remove the filled cans from the respective can changer 3.

- the operating terminal 15 is mounted, for example, on the right-hand drafting system 2. It is designed to be able to make settings on both drafting systems 2 separately or together. Furthermore, the status or the respective processing of both drafting systems 2 can be displayed on one and the same operating terminal 15. For this purpose, the operating terminal 15 is coupled to a respective control system belonging to the respective drafting system 2. For this purpose, the electrical cabling to the drafting systems 2 is routed via a rod 26, which runs vertically here and to which the operating terminal 15 is attached.

- the intermediate section 7 is preferably used.

- the intermediate section 7 is designed like a platform. This means that it has a hollow space on its underside in which the necessary cabling to the left drafting system 2 is advantageously routed.

- the platform section 7 has a staircase 25 in the form of an intermediate step, which allows a person to comfortably move past the drafting systems 2, for example, to the gate arrangement 8 or even just to the operating terminal 15.

- FIG 3 shows a double line 1 according to a third embodiment of the invention. This differs from the one shown in Figure 2 shown in that the gate arrangement 8 is again designed differently.

- the gate arrangement 8 comprises two frames 9 arranged next to one another at a distance from one another, which are arranged extending in the direction of the longitudinal extent of a respective drafting system 2.

- the frames 9 are exemplary analogous to the gate arrangement 8 according to Figure 1 This means that each frame 9 has free-standing arms 10 on its sides facing and away from the other frame 9, which arms serve to remove the fiber sliver material from the can arranged underneath it (not shown here).

- both frames 9 thus each also have a guide section 12 in the form of two free-standing arms extending from one another.

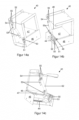

- Figure 4 shows a double line 1 according to a fourth embodiment of the invention and in three views, once perspective ( Figure 4a ) and twice as modified top views ( Figure 4b and Figure 4c ).

- the frame 9 of the gate arrangement 8 is basically constructed like the right or left frame 9 according to Figure 3 . However, here, eight cans 11 can be arranged in each longitudinal row. However, in contrast to the third embodiment of the invention, the two lateral arms of the guide section 12 each open into a separate drafting system 2 of the double draw frame 1.

- Each drafting system 2 has, in a known manner, drafting rollers. These, including the associated drive, are arranged, for example, under a corresponding cover 27 with a housing cover 14.

- the can changers 3, located below the respective stretching roller arrangement, are designed in the example shown to fill the right or left can located there, respectively.

- the left or right can is filled (can 5)

- the other can is an empty can 4 or a full can 6; or the corresponding can placement position is empty.

- the can changer 3 is preferably designed such that its invisible rotating plate, via which the stretched and uniformed fiber sliver is filled into the respective can 5, can change its position from one can position to the other.

- the left front can is full (reference numeral 6)

- the right front can (reference numeral 4) is empty but is not currently being filled.

- the operating terminal 15 is located in Figure 4a arranged or formed at the rear of the two drafting systems 2.

- Figure 4b differs from the representation in Figure 4a because additional fiber ribbon material 17 is shown here.

- each feeder 13 is designed to bundle the respectively fed fiber sliver material and feed it to the drafting rollers located under the corresponding housing cover 14.

- one of the two feeders 13, or even both can be configured to detect the fiber sliver thickness and thus to control the drafting systems 2 in order to be able to produce the fiber sliver even more uniformly and in the desired fiber sliver thickness.

- Figure 4c also shows a plan view of the double draw frame 1, without the drafting systems 2 in the area of the can changers 3. This means that the interior of the can changers 3 is visible.

- This view serves to illustrate the arrangement of the cans 4, 5, 6 in relation to the respective can changer 3.

- Figure 5 shows a double drawing frame 1 according to a fifth embodiment of the invention in plan view and also with exposed can changers 3.

- the gate arrangement 8 is similar to that in Figure 1 .

- the 11 ⁇ 2 longitudinal rows of cans 11 assigned to the respective drafting system 2 are arranged slightly offset from one another transversely to the longitudinal extent of the drafting systems 2.

- the fiber sliver (not shown here) can be fed from the cans 11 via the corresponding part of the guide section 12, preferably symmetrically with respect to the associated drafting system 2, without requiring an additional deflection. to have to.

- Figure 6 shows a double drawing frame 1 according to a sixth embodiment of the invention in plan view.

- the gate arrangement 8 is, for example, identical to that shown in Figure 1 shown.

- Figure 7 shows a double line 1 according to a seventh embodiment of the invention, in two views. These two views are similar to the first two views of the fourth embodiment.

- the platforms 18 extend essentially over approximately half the length of the respective drafting system 2 or the can changer 3 arranged underneath it, specifically in the region of a respective recess 24 formed on the associated drafting system. At their end facing the creel arrangement 8, the platforms 18 each open into a staircase-like stairway 25.

- each can changer 3 is designed such that three cans can be placed next to each other in a direction transverse to the longitudinal extent of the drafting systems 2.

- empty cans 4 are arranged centrally in relation to the arrangement of the two can changers 3, as seen in the longitudinal direction of the drafting systems 2. If the cans arranged on the side are filled (e.g. the rear can 6 here), they can be pushed out, for example, automatically in the longitudinal direction of the drafting systems 2, away from the creel arrangement 8.

- the next empty can 4 arranged between the cans 5, 6 is then preferably automatically moved to the position at which the ejected, full can 6 was arranged.

- the next empty can 4, which according to Figure 7a is arranged outside the drafting systems 2, into the position in which the can 4 on the left here is located.

- Figure 7b shows a top view of this embodiment.

- Figure 8 shows a double line 1 according to an eighth embodiment of the invention in plan view. This embodiment is similar to the fourth embodiment of the invention.

- the difference is that only one can changer 3 is used, which is able to move cans 4, 5, 6, for example, clockwise by means of a rotating part 28 and, for example, projection-like drivers 19 attached thereto, in such a way that empty cans 4 arranged in a guide track 22 or merely a surface formed here below can be transported into the active or filling areas of the can changer 3 and full cans 6 can be transported into the area of the upper guide track 22 or surface out of it.

- Figure 9 shows a double drawing frame 1 according to a ninth embodiment of the invention.

- This embodiment is a combination of the gate arrangement 8 of Figure 5 with the arrangement of drafting systems 2 and can changer 3 of Figure 8 .

- Figure 10 shows a double drawing frame 1 according to a tenth embodiment of the invention.

- This embodiment is a combination of the gate arrangement 8 of Figure 6 with the arrangement of drafting systems 2 and can changer 3 of Figure 8

- Figure 11 shows a double drawing frame 1 according to an eleventh embodiment of the invention, in two views. These two views are similar to those of the fourth embodiment.

- the gate arrangement 8 corresponds, for example, to the one shown in Figure 3 shown third embodiment of the invention.

- the can changers 3 assigned to the drafting systems 2 each have two guideways 22, which are arranged parallel to each other, for example. Both guideways 22 open at one end into the working area of the respective can changer 3 and at the other end into a respective ramp 21, which provides height compensation of the respective guideways 22 with the floor (not shown).

- only three empty cans 4 are arranged in the respective feed guide track 22. As they move into the effective area of the respective can changer 3, i.e., below the associated housing cover 14, they are moved toward the filling position due to a ramp 20 formed on the respective platform 18.

- a guide section 12 is formed on the drafting systems 2 instead of on the gate arrangement 8. This means that the guide section 12 is missing in the gate arrangement 8.

- both the intermediate section 7 and the lateral platforms 18 are preferably designed with two or one access ramp 25, respectively. This allows the person concerned to choose how to approach the work required on the double track 1. This also allows several people to work comfortably, for example, on both drawframes 2.

- Figure 12 shows an example of Figure 1 upper drafting system 2 in greater detail and in different views.

- Figure 12a shows this drafting system 2 from one of the creel arrangements 8 (not shown here), on which the feeder 13 is located. Also shown is the housing cover 14, under which the sketchy drawing section 29 is located. The housing cover 14 is pivotally attached to a frame 30.

- the frame 30 here has six undesignated feet, which preferably support the entire drafting system 2.

- the drafting system 2 On the side facing the creel arrangement 8, the drafting system 2 has a box-like extension 31.

- This box 31 comprises four circumferentially formed outer walls, one of which is provided with the reference numeral 33.

- the front end wall, which points towards the creel arrangement 8, is not shown in order to allow a view into the interior of the box 31.

- a vertically running intermediate wall 32 is inserted inside and extends transversely to the longitudinal extent of the drafting system 2. This separates the interior of the box 31 into a front part facing towards the gate arrangement 8, which serves, for example, to accommodate control components, and a rear part, not visible here.

- An air guide tube 37 protrudes from the right outer side of the wall 33, which will be explained in more detail later.

- Figure 12b shows the drafting system 2 in a cutout and without the left side wall of box 31.

- the rear part of the interior can be seen from the left side. This is enclosed as a hollow space between box 31 and the partition wall 32.

- An air duct 39 is located in this part.

- Figure 12c shows a similar section, only this time without the partition wall 32. This means that the structure of the cavity in question can be seen here.

- the air guide tube 39 begins at the top left corner of the cavity and initially runs vertically downwards towards the floor and then bends diagonally towards the wall 33.

- an air guide part 36 connects here in the form of a tube open in the direction of the intermediate wall 32 (not shown). It initially extends the air guide tube 39 and then bends horizontally, preferably at the underside of the box 31, towards the right-hand wall 33.

- the air guide part 36 opens into the wall 33 at its end facing the right-hand wall 33, which has an opening 34 at this point.

- the air guide tube 37 connects to the aforementioned outer side of this wall 33, facing away from the air guide part 36.

- another air guide part 35 is arranged, which is also open towards the intermediate wall 32. It fluidically connects the three openings 34 formed on the same right-hand wall 33 with a vaguely visible opening in the air guide part 35 and an aligned opening 63, not visible here, in the rear wall 61 of the box 31 facing the intake 13.

- the partition wall 32 fluidically seals off both air guide parts 35, 36 at their open sides.

- two air ducts are "laid" through the box 31.

- an air guide tube 38 is shown, which fluidically connects the stretching section 29 to the upper end of the air guide tube 39 facing away from the air guide part 36 via a switching section 40, which will be explained in more detail later.

- Figure 13 shows only the air flow-relevant parts of the drafting system 2. These parts form an air extraction mechanism, as explained in more detail below.

- Figure 13a shows the air guiding parts 35 and 36.

- the aforementioned, unlabeled opening is formed on a side of the air guiding part 35 facing the inlet 13 (not shown).

- a fan 43 is arranged in or on this opening.

- the fan 43 is operated in such a way that it forces air from the air guiding part 35 towards the pipe 42. This means that air is sucked in from the outside of the box 31 via the arrangement of the intermediate wall 32 and the air guiding part 35 via the pipe 42.

- the air guide tube 38 Adjoining the left side of the stretched section 29 (not shown) is the air guide tube 38, which in the example shown is constructed in several parts. Starting from the stretched section 29, this tube bends in the direction of the box 31 (not shown), specifically in the direction of the aforementioned upper left corner of the facing wall 61 of the box 31. The tube 38 opens into the switching section 40 at its end facing the box 31. This, in turn, opens into the upper end of the air guide tube 39 at its other end.

- the air guide pipe 37 opens, as explained in more detail later, into the other drawing system 2, not shown here, of the double drawing system 1.

- Figure 13b shows the arrangement of Figure 13a from the side of the drawing section 29 (not shown) in the direction of the box 31 (also not shown). It can be seen that there is an additional air extraction section.

- This comprises two inlet funnels 41, each of which opens into a hose 45 on their underside. The two hoses 45 thus open at the other end into the air guide pipe 38.

- the inlet funnels 41 are part of the intake 13 (not shown in any further detail).

- the air extracted via the inlet funnels 41 serves the purpose of removing foreign matter that occurs in the intake 13, so that it does not even reach the drawing section 29. Thus, a type of pre-cleaning takes place before the fiber sliver material 17 is drawn and homogenized.

- the inlet funnels 41 are not connected to the fan 43, which is not visible here due to the pipe 42, but are arranged parallel to it.

- the air extraction system would have to be switched off.

- both drafting systems 2 of the double draw frame 1 are fluidly connected to each other, switching off the associated fan 43 would not achieve much.

- the negative pressure in the air duct 37 would continue to lead to an air flow through the drafting section 29 that is to be shut down, making maintenance or the like hardly or not at all possible.

- the switchover section 40 is provided for this purpose.

- Figure 13c shows the arrangement of pipe 38, switching section 40 and air guide pipe 39 from a floor facing, according to Figure 13a bottom of the switching section 40.

- the switching section 40 is open on its underside facing the floor and preferably has a grid 44.

- Figure 14 shows the switching section 40 of Figure 13 in greater detail and in different views, namely twice from the connection side to the not shown pipe 38 ( Figure 14a and Figure 14b ) and once from the side facing the indentation 13, which is also not shown ( Figure 14c ).

- the switching section 40 is provided with a frame 46.

- the frame 46 is designed so that it is open only in the direction of the pipe 38, the air guide part 39, and the grille 44.

- a flap 47 is located on the side of the grille 44 facing the interior space enclosed by the frame 46.

- Figure 14b shows the switching section 40 in a similar perspective. Only the front wall of the frame 46 is missing here.

- the end of the lever 51 remote from the shaft 49 is pivotally coupled to one end of a pneumatic cylinder 52.

- the cylinder 52 is pivotally mounted on a mounting 54.

- the mounting 54 comprises a mounting seat that is attached to the upper part of the frame 46 by means of screws 55 or is molded onto it.

- the cylinder 52 has two compressed air connections 53. If compressed air is introduced into one of these connections, a piston slidably mounted within the cylinder is moved accordingly. In the example shown, the piston is pivotally attached to the lever 51 with its free end. If the piston is retracted into the remaining cylinder 52, the shaft 49 rotates clockwise accordingly. This causes the flap 47, with its side facing away from the shaft 49, to pivot away from the grille 44. This fluidically connects the grille outlet of the switching section 40 to the air guide part 39.

- the flap 47 has a contact section 48 on the side facing away from the shaft 49. This is plate-like and bends away from the rest of the flap in the direction of the grid 44. If the flap 47 is pivoted, this occurs until the contact section 48 rests against the inside of the upper frame part, which runs parallel to the grid 44. Since the flap 47 also rests against the Figure 14a In this state, when the air guide 39 is in contact with the frame 46 on the right and left sides, it closes the flow passage from the pipe 40 to the air guide 39. As a result, no more air can be removed from the associated drawing section 29, allowing the aforementioned maintenance work to be carried out. Therefore, it is not necessary to shut down the aforementioned extraction device, and the other drawing system 2 can continue to operate.

- Figure 15 shows the Figure 12 analog box 31 of the other, in Figure 1 lower drafting system 2 of the double drawing frame 1 in different views

- the box 31 of the second drafting system 2, not shown here, is essentially, seen in the longitudinal direction of the drafting system 2, a mirror image of the box 31 shown in Figure 12

- the box 31 shown is formed. This means that the wall 33 is arranged on the left here.

- the box 31 comprises an air guide part 56. This is preferably designed similarly to the air guide part 35. However, the opening for a fan is missing here. This is due to the fact that the air guide part 56 faces with its open side towards the rear wall 61 and is attached there in a sealing manner.

- a switching section 40 (not shown), which has the same function as the switching section 40 of the other drafting system 20.

- the switching section 40 does not open into an air guide tube 39, but rather into a frame section 60.

- the frame section 60 is formed by two frame walls 60a, 60b, which enclose an angle of, for example, 90° and are attached or molded onto the inside of the box 31 at their opposite edges in a fluidically sealed manner.

- the frame section 60 is thus open on the side opposite the switching section 40 and the side opposite it. Its extension in the longitudinal direction of the drafting system 2 is shorter than a corresponding (depth) internal dimension of the box 31 in this direction. Air coming from the associated switching section 40 is thus sucked into an intermediate space 62 of the box 31 (cf. Figure 15b ).

- the wall 33 also includes a lower opening 34.

- the air guide tube 37 (not shown here) opens into this opening from the outside of the box 31.

- This opening 34 opens into a frame section 59, which is designed similarly to the frame section 60.

- the frame section 59 is also formed by two frame walls 59a, 59b, which enclose an angle of, for example, 90° and are attached or molded onto the inside of the box 31 at their opposite edges in a fluidically sealing manner. Furthermore, both walls 59a, 59b are also arranged in a sealing manner on the rear wall 61. The frame section 59 is thus only open on the side facing away from the rear wall 61.

- the intermediate space 62 of the box 31 is located on the side facing the gate arrangement 8 (not shown), in Figure 15a

- the front side of the box 31 is preferably fluidically sealed by means of doors (not shown).

- a filter preferably in the form of a mat, is inserted into this intermediate space 62, which, for example, fills the entire cross-section of the intermediate space 62, as seen along the longitudinal extent of the drafting system 2.

- a triangular wall part 57 is formed, which has an opening 58.

- the wall part 57 preferably extends parallel to the rear wall 61 and rests against the filter at least in the area of the opening 58.

- Figure 15b shows the box 31 without surrounding walls, i.e. also without wall 33.

- the frame section 60 is provided with an opening 64, via which the frame section 60 is fluidically connected to the switching section 40.

- a fan housing 65 is located behind the wall part 57.

- a wall 68 is connected to an edge of the wall part 57 facing away from the surrounding walls of the box 31 and running obliquely here. This wall 68 extends towards the rear wall 61 and preferably forms an angle of 90° with the wall part 57.

- Figure 15c shows box 31 according to Figure 15a , only without air guide part 56.

- the openings 34, 63 for the air guide part 56 can be clearly seen, as they are also in the box 31 according to Figure 12 for the air guide part 35, only in mirror image.

- Figure 15d shows the box 31 from the side facing the indentation 13, i.e. from the side in relation to Figure 15a Back of Box 31.

- Figure 15e shows box 31 from the same perspective, only without back wall 61.

- the rear wall 61 is essentially formed in two parts.

- the part of the rear wall 61 shown here has an opening in the area of the fan housing 65. This opening is closed by a flap (not shown here) belonging to the rear wall 61.

- the flap is provided to allow a person access to a space 66 of the box 31.

- the space 66 is enclosed by the front side wall of the box 31 (here, left), a bottom wall 69 of the box 31, the wall 68, the wall part 57, and the rear wall 61.

- the fan housing 65 is designed, for example, like a snail shell and is part of a radial fan.

- the fan is fluidly connected to the opening 58 on the inlet side and has an opening 70 on the outlet side leading into the intermediate space 66.

- the bottom wall 69 has an opening 67 arranged so that air exiting the radial fan, i.e., via its opening 70, can be discharged from the box 31 to the outside.

- the air guide parts 35, 56 and the boxes 31 can be composed of similar parts, although the arrangement is mirrored to each other. This keeps costs low and allows the use of standardized parts.

- the invention is not limited to the prescribed embodiments.

- any type of creel arrangement can be used, provided that it is set up to supply fiber sliver material to two draw frames 2.

- Each can changer 3 can also be combined with each of the prescribed drafting systems 2.

- the platforms 18 and the intermediate section 7 are foreseeable in each embodiment or can also be omitted. If the intermediate section 7 is missing, the respective operating terminal 15 is arranged or formed on one of the two mutually facing outer sides of the drafting systems 2.

- connection of the operating terminal 15 to the drafting systems 2 or one or more controllers controlling them does not have to be wired. It can also be wireless, for example, via Bluetooth.

- the described can changers 3 can also be arranged separately.

- the staircases 25 can be omitted in whole or in part, or can be designed in any way other than the previously described staircase shape.

- the intermediate section 7 can also be plate-like or have a shape that rises with respect to the floor.

- the invention offers a simple and universally applicable solution for implementing double lines that offer the greatest possible flexibility of use with the smallest possible space requirement.

- the unaffected drafting system 2 can continue to operate in the event of a malfunction. This also applies to maintenance/service work, provided that this only needs to be performed on one drafting system 2.

- the distance between the two drafting units 2 can be selected to be large enough to allow operation from the middle between the two drafting units 2.

- both drafting systems 2 can be made completely independently. This allows the drafting device 1 according to the invention to be used with different materials or, for example, as a first or second pass without any problems.

- the invention allows the drafting system 2 with control terminal 15 to also be used as a single-head pre-drawer. This allows for even odd numbers of draw frames.

- any drive capable of pivoting the flap 47 can be used.

- the drive of the flap 47 only acts in one direction.

- a preferably mechanically acting return mechanism is provided.

- the return mechanism can be formed by means of a leg spring, one end of which is supported on the frame 46 and the other end of which is fastened to the lever 51 or is supported on a stop arranged thereon.

- the flap 47 is sealingly abutted at its edges against the corresponding inner sides of the frame 46.

- the flap 47 is preferably spaced apart from each of these inner sides. This spacing is dimensioned such that air flows through, but to a negligible extent. This means that this is not noticeable at section 29 when the flap 47 is pivoted open.

- the spacing prevents foreign matter in the air from settling in the contact area between the flap 47 and the frame 46, thereby jamming the flap 47 to the frame 46, making it impossible to move. The spacing thus serves to ensure the operational reliability of the switching section 40.

- a displaceable part may also be provided. This could, for example, have two free legs arranged at right angles to each other. One leg extends parallel to the orientation of the flap 47 in Figure 14 The other leg extends from this leg toward the grid 44.

- a rack and pinion drive could be provided as the drive.

- a motor shaft rotates and meshes with a counter bar, which is attached or molded onto the other leg, for example, through a rubber lip seal.

- a compression or tension spring can be provided as the return mechanism.

- a bistable design can be provided.

- lever 51 for example, This can be designed so that, when pivoting, it moves past a curved, spring-loaded part facing it. Approximately in the middle of the movement, this part is maximally preloaded and, as the lever is moved further, pushes it toward its respective end position due to its relaxation.

- the corresponding box 31 can also be provided with air guide parts. These are designed so that the air coming from the air guide tube 37 and from the switching section 40 directly connected to this box 31 is discharged outward relative to the box 31 to an external air extraction system.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Textile Engineering (AREA)

- Spinning Or Twisting Of Yarns (AREA)

Description

- Die Erfindung betrifft eine Streckvorrichtung nach dem Oberbegriff des Anspruchs 1 und eine weitere Streckvorrichtung nach dem Oberbegriff des Anspruch 2, also jeweils ein Gerät, das in der Lage ist, Faserbänder beispielsweise aus mehreren Kannen einzuziehen, danach nebeneinander zu legen, zu strecken und zu einem neuen, einzigen Faserband zusammenzuführen, das vorzugsweise die gleichen Breitenabmessungen hat wie jedes einzelne der eingezogenen, mehreren Faserbänder. Breitenabmessung bedeutet im Rahmen der Anmeldung das Ausdehnungsmaß des Faserbandes in jegliche Richtung quer zur Längserstreckung des Faserbandes.

- Zum Einziehen des Faserbandes werden üblicherweise Gatteranordnungen verwendet, bei denen Kannen in einer oder mehreren Reihen, entlang deren Längserstreckung gesehen, nebeneinander angeordnet sind. Dabei können üblicherweise bis zu zehn Faserbänder in ein Streckwerk eingezogen werden.

- Problematisch ist, dass im Rahmen einer Verarbeitungskette von Rohfasern wie Baumwollfaserballen oder Chemiefasern zum Vorgarn eine Vielzahl an Strecken notwendig ist. Dies führt zu einem erhöhten Platzbedarf, da jede einzelne Strecke zugänglich sein muss. Ein einfaches Nebeneinanderstellen mehrerer Strecken verringert dieses Problem nicht.

- Daher wurden sogenannte Doppelstrecken entwickelt. Diese haben zwei Streckwerke, die, entlang ihrer Längserstreckung gesehen, sehr eng aneinander angeordnet sind. Zudem ermöglicht dies den Einsatz dreireihiger Gatteranordnungen, bei denen jeweils 1½ Längsreihen für ein jeweiliges der zwei Streckwerke vorgesehen sein können. Beide Streckwerke werden eng nebeneinander platziert und mittels Wellen miteinander wirkverbunden. Durch einen gemeinsamen Antriebsstrang werden somit beide Streckwerke von einem Motor angetrieben. Die gesamte Maschinenperipherie (Schaltschrank, Steuerung, Absaugung/Filterbox und Display) wird nur einmal benötigt. Da die Maschinen immer gleichzeitig, laufen wird nur eine Gatteranordnung benötigt. Damit ist eine sehr geringe Flächenausnutzung möglich, und trotzdem kann die Leistung zweier Strecken bzw. Streckwerke weiter genutzt werden. Das Problem der Flächennutzung wird umso größer, je mehr Querreihen von Karden hintereinander vorgesehen sind, deren erzeugte Faserbänder gestreckt werden sollen.

- Da beide Streckwerke miteinander antriebsgekoppelt sind, arbeiten beide Streckwerke, oder beide stehen still. Tritt nun an einem Streckwerk eine Störung auf, und muss dieses temporär stillgelegt werden, betrifft dies automatisch auch das zweite Streckwerk. Dies führt dazu, dass, obwohl möglich, das an sich intakte Streckwerk nicht arbeiten kann, was den Durchsatz und damit die Leistungsfähigkeit der gesamten Streckenvorrichtung bzw. Doppelstrecke in unnötiger Weise verringert. Dies ist insbesondere bei an nur einem Streckwerk notwendigen, zwischenzeitlichen Wartungs- oder Servicearbeiten ärgerlich.

- Zudem ist eine Bedienung dieser Streckwerke nur von deren Außenseiten und von der der Gatteranordnung abgewandten Seite der Doppelstrecke möglich. D. h. die betreffende Person befindet sich in Bezug beispielsweise auf umherfahrende Fahrzeuge immer in einem Gefahrenbereich.

- Abgesehen davon arbeiten auch solche Streckwerke in der Regel nicht identisch synchron zueinander. Auch sind die Kannen, die das Faserband dem Streckwerk zuführen sollen, in der Regel nicht unbedingt identisch gefüllt. Es kann also vorkommen, dass ein Streckwerk die zugehörigen Kannen schneller leert als das andere. In dem Fall kann es sein, dass beide Streckwerke gestoppt werden müssen, um die betreffende(n) Zuführkanne(n) zu wechseln, obwohl das andere Streckwerk weiterhin arbeiten könnte. Dies verringert ebenfalls die Leistungsfähigkeit solch einer Doppelstrecke.

- Und da beide Streckwerke über ein und denselben Antrieb betrieben werden, werden beide Streckwerke immer mit gleicher Geschwindigkeit zueinander betrieben. D. h. beide Streckwerke müssen mit dem gleichen Fasermaterial aus der gleichen Anzahl an Kannen beschickt werden. Zusätzlich sind diese Doppelstrecken in Bezug auf den jeweiligen Verarbeitungsprozess nur insoweit variabel, wie es die Drehzahl der angetriebenen Walzen zulässt; diese ist aufgrund der Antriebskopplung fest vorgegeben. Alle Einstellungen (Verzüge, Liefergeschwindigkeit, Bandnummer) für beide Streckwerke müssen identisch sein, insbesondere die Streckfeldweiten. Die Streckwerke sind also immer nur für das gleiche Material bzw. für die gleiche Passage nutzbar. Bei nach Spinnplan ungeraden Vorstreckenstückzahlen muss immer eine Strecke mehr geliefert werden. Insgesamt ergibt sich eine geringere Flexibilität beim Einsatz solcher Doppelstrecken.

- Aus der

DE 10 2008 000 920 A1 ist eine Doppelkopfstrecke bekannt, deren Streckwerke mechanisch voneinander entkoppelt sein können. Es ist ferner bekannt, beide Streckwerke über mindestens ein Bedienpanel einstellen und/oder steuern zu können. - Die

EP 0 799 916 A2 offenbart eine Vorrichtung zur Bildung eines Faserbandes, bei der von einem ersten Streckwerk dieser Vorrichtung gebildetes Faserband einem zweiten Streckwerk derselben Vorrichtung zugeführt wird. Das zweite Streckwerk kann, während das erste Streckwerk weiterläuft, über eine Steuereinheit und eine Kupplung abgeschaltet werden. DieUS 3 295 170 A offenbart ein Streckwerk mit einem nachgeschalteten Ventilator, der angeordnet ist, - Aufgabe der Erfindung ist es, diesen Nachteilen zu begegnen.

- Diese Aufgabe wird durch den Gegenstand des Anspruchs 1 gelöst. Diese Aufgabe wird weiterhin durch den Gegenstand des Anspruchs 2 gelöst. Vorteilhafte Weiterbildungen der Erfindung sind in den Unteransprüchen angegeben.

- Erfindungsgemäß ist eine Streckvorrichtung, vorgesehen, die zwei Streckwerke aufweist. Jedes dieser zwei Streckwerke verfügt in bekannter Weise über einen Einzugsabschnitt, einen Streckabschnitt und einen Ausgabeabschnitt. Der Einzugsabschnitt ist gestaltet, Faserband von außen in Bezug auf das zugehörige Streckwerk in Richtung des Streckabschnitts des zugehörigen Streckwerks zu befördern. Dieser Streckabschnitt ist gestaltet, das beförderte Faserband gemäß vorbestimmten Vorgaben zu strecken und zu vergleichmäßigen. Der Ausgabeabschnitt wiederum ist gestaltet, das gestreckte und vergleichmäßigte Faserband aus dem zugehörigen Streckwerk nach außen hin abzugeben. Dies erfolgt in üblicher Weise mittels Ablegens in eine Kanne. Ferner verfügt jedes Streckwerk über eine eigene Antriebsvorrichtung. Diese ist gestaltet, die Abschnitte, also den Einzugsabschnitt, den Streckabschnitt und/oder den Ausgabeabschnitt desselben, zugehörigen Streckwerks anzutreiben. Dabei sind die Antriebsvorrichtungen der Streckwerke voneinander unabhängig arbeitend konfiguriert.

- Die Streckvorrichtung gemäß Anspruch 1 kann zudem eine einzige, zentrale Bedieneinheit aufweisen. Die Streckvorrichtung gemäß Nebenanspruch 2 weist erfindungsgemäß die einzige, zentrale Bedieneinheit auf. Die Bedieneinheit ist eingerichtet, einem Benutzer zu ermöglichen, den Betrieb der zwei Streckwerke zumindest unabhängig voneinander zu konfigurieren und/oder zu steuern. Da die Antriebsvorrichtungen der Streckwerke voneinander unabhängig arbeitend konfiguriert sind, können die Streckwerke zwar aufeinander abgestimmt arbeiten, dies erfolgt jedoch unabhängig voneinander. Es gibt keinerlei Kopplung zwischen den zwei Streckwerken, die dazu führen könnte, dass beide Streckwerke mechanisch in Abhängigkeit zueinander betrieben werden. Dies hat den Vorteil, dass beispielsweise der Ausfall eines Streckwerks nicht zum notwendigen Stillstand des anderen Streckwerks führt. Ein anderer Vorteil liegt darin, dass beide Streckwerke weiterhin platzsparend angeordnet werden können. Die zentrale Bedieneinheit macht so aus den an sich autarken Streckwerken bzw. Strecken eine sehr variable (Doppel-) Streckeinheit. Damit sind die Forderung nach effizienter Platzausnutzung und universeller Bedienbarkeit erfüllt.

- Die Streckvorrichtung umfasst erfindungsgemäß ferner eine Luftabzugsvorrichtung. Diese ist mit den Streckabschnitten strömungstechnisch derart gekoppelt, dass die Luftabzugsvorrichtung in der Lage ist, Luft von den Streckabschnitten in Richtung Luftabzugsvorrichtung abzusaugen. D. h. während des Streckbetriebs werden wie üblich Fremdstoffe wie Schmutzpartikel und unerwünschte Fasern aus dem Bereich des jeweiligen Streckabschnitts abtransportiert, indem vorzugsweise per Unterdruck Luft abgesaugt wird. Ferner ist die Luftabzugsvorrichtung gestaltet, die Luftabsaugung von einem jeweiligen der beiden Streckabschnitte zu unterbrechen. Die Luftabzugsvorrichtung ist also in der Lage, bei Stillstand des zugehörigen Streckwerks beispielsweise aufgrund einer Störung in Bezug auf das andere Streckwerk weiterzuarbeiten und trotzdem keine Luft vom stillstehenden, zugehörigen Streckwerk mehr abzusaugen. Somit kann die Störung am zugehörigen Streckwerk beseitigt werden. Damit ist ein einziger Antrieb für die Luftabzugseinrichtung beispielsweise in Form eines Ventilators für zwei Streckwerke möglich, was den Bauraum für die ansonsten zwei notwendigen Luftabzugsvorrichtungen enorm verringert. Dies kommt dem geringen Platzbedarf der gesamten Doppelstrecke zugute.

- Vorzugsweise weist jeder Ausgabeabschnitt einen Kannenwechsler auf. Dies ermöglicht, die Kannen eines Streckwerks wechseln zu können, während das andere weiterarbeiten kann.

- Die Kannenwechsler sind vorzugsweise als Linearwechsler ausgebildet und erstrecken sich parallel zur Längserstreckung des jeweils zugehörigen Streckwerks. Dies ermöglicht eine besonders schmale Anordnung aller Bestandteile des jeweiligen Streckwerks und damit der gesamten Streckvorrichtung.

- Jede der vorgenannten Streckvorrichtungen weist zudem einen Verbindungsabschnitt auf. Dieser ist, in Längserstreckung der zwei Streckwerke gesehen, zwischen den zwei Streckwerken angeordnet. Daraus resultiert, dass die zwei Streckwerke zumindest im Bereich des Verbindungsabschnitts im Abstand zueinander angeordnet sind. Nicht zuletzt erstreckt sich der Verbindungsabschnitt in Längsrichtung der zwei Streckwerke. D. h. der Verbindungsabschnitt verbreitert die gesamte Anordnung nur um seine eigene Breite. Dies ermöglicht einem Benutzer, an ein und derselben Stelle, nämlich im Bereich des Verbindungsabschnitts, gleichzeitig Zugang zu beiden Streckwerken zu bekommen. Die ihn somit umgebenden Streckwerke schützen den Benutzer vor etwaigen Gefahren wie umherfahrenden Fahrzeugen oder dergleichen. Ein anderer Vorteil besteht darin, dass zur Bedienung beider Streckwerke nur die Breite des Verbindungsabschnitts zusätzlich nötig ist. Fehlte dieser Verbindungsabschnitt, und wären die Streckwerke unmittelbar aneinander angrenzend aufgestellt, müsste für die Bedienung zumindest an einer Außenseite der Streckvorrichtung Raum vorgesehen werden. Auch kann so über den Zwischenabschnitt ein Zugang von außen an die Gatteranordnungen realisiert werden, verbunden mit geringerer Unfallgefahr. D. h. der Raum wird optimal ausgenutzt. Eine zweite Streckvorrichtung könnte, entlang ihrer Längserstreckung gesehen, unmittelbar angrenzend an die hier beschriebene Streckvorrichtung angeordnet werden.

- Vorzugsweise ist der Verbindungsabschnitt an zumindest einem der zwei Streckwerke angebracht. Der Verbindungsabschnitt bildet somit mit dem/n angebrachten Streckwerk(en) eine bauliche Einheit. Dies erleichtert die Montage, Anordnung und Ausrichtung aller Komponenten der Streckvorrichtung zueinander.

- Der Verbindungsabschnitt der Streckvorrichtung gemäß Anspruch 1 bildet einen Durchgang zwischen den zwei Streckwerken der zugehörigen Streckvorrichtung entlang deren Längserstreckung. Somit sind die Streckwerke mithilfe des Verbindungsabschnitts von beiden Enden des Verbindungsabschnitts, also von Seiten der Faserbandzuführung (Einzugsabschnitt) und von Seiten der Faserbandabführung (Ausgabeabschnitt) her zugänglich. Dies macht die Bedienung komfortabler und universeller hinsichtlich der jeweiligen Bedingungen vor Ort. Bei der Streckvorrichtung gemäß Anspruch 2 kann der Verbindungsabschnitt den Durchgang zwischen den zwei Streckwerken der zugehörigen Streckvorrichtung entlang deren Längserstreckung bilden.

- Die Bedieneinheit ist in Längsrichtung der Streckwerke gesehen, vorzugsweise an einem Ende des Verbindungsabschnitts angeordnet. Dies ermöglicht den Zugang zu anderen Teilen der Streckwerke, wie beispielsweise zu Gehäuseteilen, die geöffnet oder entfernt werden müssen, um beispielsweise Schmutz in Form verlorengegangener, nicht abgesaugter Fasern aus dem jeweiligen Streckwerk zu entfernen.

- Jeder der vorgenannten Verbindungsabschnitte kann mit einem Podestabschnitt versehen sein. Dieser weist, wie der Name sagt, in Bezug auf einen Fußboden, auf dem die Streckvorrichtung angeordnet ist, eine vorbestimmte Höhe auf. Dies ermöglicht, die zumindest für die Bedienung der Streckwerke und/oder Antriebsvorrichtungen notwendige Verkabelung unterflur, d. h. unter dem Verbindungsabschnitt hindurch, verlegen zu können. Damit können beispielsweise beide Streckwerke bzw. ihre Antriebsvorrichtungen von einer Seite der Streckvorrichtung her mit Energie versorgt werden. Ferner ist es damit möglich, auf elegante Art und Weise die Bedieneinheit mit den Streckwerken bzw. ihren Steuerungen koppeln zu können. Auch kann so die für die Luftabzugsvorrichtung notwendige Rohrverbindung von einem Streckwerk zu dem anderen Streckwerk, wo der üblicherweise Ventilator angeordnet ist, unterflur gebildet werden, ist also nicht im Weg.

- Ist solch ein Podestabschnitt vorgesehen, ist der Verbindungsabschnitt vorzugsweise ferner zumindest mit einem rampen- oder treppenartigen Aufgangsabschnitt versehen. Dieser ist von einem freien Ende des Verbindungsabschnitts her entlang der Längserstreckung der zwei Streckwerke in Richtung Podestabschnitt ansteigend ausgebildet und an dem Podestabschnitt angebracht oder mit diesem einstückig ausgebildet. Damit ergibt sich eine einfache Möglichkeit, auf den Podestabschnitt zu gelangen. Die Rampe kann vorgesehen sein, um einen Behälter hinaufrollen und mit dem vorgenannten Schmutz füllen zu können.

- Die Bedieneinheit kann bei allen vorstehend erwähnten Streckvorrichtungen an einem der zwei Streckwerke angebracht sein. Damit kann eine Art Master-Slave-Anordnung geschaffen werden. Das Streckwerk mit Bedieneinheit bildet den Master, der auch ohne das andere Streckwerk, den Slave, funktionieren würde. Mithin ist es möglich, das Streckwerk ab Werk als Einzel- oder auch als Mastergerät vorzusehen, je nachdem, ob die Bedieneinheit mit einem anderen Streckwerk gekoppelt wird oder nicht. Dies ermöglicht ein standardisiert ausgebildetes Streckwerk und hilft so, die Herstellungskosten zu senken.

- Alternativ kann die Bedieneinheit oder aber auch nur eine Anbringmöglichkeit dafür an jedem der genannten Verbindungsabschnitte angebracht sein. Dies hat den Vorteil, dass die Streckwerke funktional identisch ausgebildet sein können, abgesehen von einer möglichen spiegelbildlichen Anordnung ihrer Komponenten zueinander. Jedenfalls müssen die Streckwerke nicht mit einer Konstruktion hinsichtlich einer Bedieneinheit versehen sein, was standardisierte Streckwerke ermöglicht, verbunden mit geringen Herstellungskosten.

- Das Unterbrechen der Luftabsaugung ist vorzugsweise realisiert, indem zwischen zumindest einem jeweiligen der Streckabschnitte und der Luftabzugsvorrichtung eine Beeinflussungsvorrichtung vorgesehen ist. Diese ist gestaltet, in einem ersten Betriebszustand eine Luftstromverbindung von dem zumindest einen Streckabschnitt zur Luftabzugsvorrichtung zu blockieren. D. h. in diesem Zustand kann beispielhaft die vorgenannte Störung an ebenjenem Streckabschnitt beseitigt werden. Demzufolge ist die Luftabzugsvorrichtung zudem gestaltet, die Luftstromverbindung, in einem zweiten, vom ersten Betriebszustand verschiedenen Betriebszustand von dem zumindest einen Streckabschnitt zur Luftabzugsvorrichtung freizugeben. D. h. dieser Betriebszustand ist vorgesehen, um die vorgenannten Fremdstoffe aus dem zugehörigen Streckwerk zu beseitigen. Das Unterbrechen des Luftstroms vom Streckwerk muss also nicht per Abschalten der Luftabzugsvorrichtung erfolgen, sondern der Luftstrom wird einfach umgeleitet und geht so am Streckwerk "vorbei", es handelt sich mithin um eine Art Bypass-Lösung. Dies ermöglicht in einfacher Weise die Realisierung der erfindungsgemäßen Luftabzugsvorrichtung.

- Der erste oder zweite Betriebszustand wird vorzugsweise mittels Betreibens der Beeinflussungseinrichtung bewirkt. Dementsprechend wird der zweite bzw. erste Betriebszustand mittels Nicht-Betreibens der Beeinflussungseinrichtung bewirkt. Dadurch ist es möglich, einen der zwei Betriebszustände ohne Betreiben der Beeinflussungseinrichtung und damit ohne externe elektrische Energie zu erreichen, was dem Energieverbrauch zugute kommt.

- Anstatt dessen kann auch eine bistabile Beeinflussungseinrichtung vorgesehen sein. Diese ist gestaltet, bei einem Betreiben einen Wechsel vom ersten zum zweiten Betriebszustand bzw. wieder zurück zu bewirken. D. h. die eigentlichen Betriebszustände können ohne externe Energiezufuhr beibehalten werden. Dies kann beispielsweise mittels Verrastens erfolgen, was den Gesamt-Energiebedarf weiter verringert.

- Vorzugsweise kann jede der vorgenannten Beeinflussungseinrichtungen ein Sperrorgan aufweisen. Das Sperrorgan gibt in einer mit dem ersten Betriebszustand korrespondierenden Blockierstellung einen Luftstrom zwischen einem von dem Streckabschnitt strömungstechnisch isolierten Bereich und der Luftabzugsvorrichtung frei. Strömungstechnisch isoliert bedeutet, dass es in dieser Stellung aufgrund der Bauweise der Doppelstrecke praktisch nicht möglich ist, Luft aus dem zugehörigen Streckabschnitt heraus abzusaugen; es entsteht im Bereich dieses Streckwerks keine von der Luftabzugsvorrichtung erzeugte Luftströmung. Vorteilhafterweise wird Luft von außen in Bezug auf die Doppelstrecke angesaugt. Dementsprechend gibt das Sperrorgan in einer mit dem zweiten Betriebszustand korrespondierenden Freigabestellung einen Luftstrom zwischen dem zumindest einen Streckabschnitt und der Luftabzugsvorrichtung frei. Die Freigabestellung entspricht somit der normalen Betriebsstellung, um Fremdstoffe aus dem zugehörigen Streckabschnitt abzutransportieren.

- Vorzugsweise umfasst die Beeinflussungsvorrichtung einen Rückstellmechanismus. Dieser ist gestaltet, das Sperrorgan in Richtung Blockierstellung oder Freigabestellung zu drängen. Es kann beispielsweise der Fall auftreten, dass der eine Streckabschnitt ausgefallen ist und repariert werden muss. Fällt die Stromzufuhr zur Beeinflussungsvorrichtung aus, kann diese das Sperrorgan beispielsweise in Blockierstellung drängen, sodass der Antrieb des Streckabschnitts repariert werden kann. Es erhöht sich mithin die Sicherheit.

- Der Rückstellmechanismus weist vorzugsweise eine in Richtung Blockierstellung bzw. Freigabestellung vorgespannte Feder auf. Dies ist eine besonders einfache und kostengünstige Realisierung solch eines Rückstellmechanismus.

- Vorzugsweise weist jede der vorgenannten Beeinflussungseinrichtungen einen Antrieb auf. Dieser drängt erfindungsgemäß bei dessen Betreiben das Sperrorgan in Richtung Freigabestellung bzw. Blockierstellung.

- Weitere Merkmale und Vorteile der Erfindung ergeben sich aus der nachfolgenden Beschreibung bevorzugter Ausführungsformen. Es zeigen:

- Figur 1

- eine Doppelstrecke in Draufsicht, gemäß einer ersten Ausführungsform der Erfindung,

- Figur 2

- eine Doppelstrecke in einer perspektivischen Ansicht, gemäß einer zweiten Ausführungsform der Erfindung,

- Figur 3

- eine Doppelstrecke in einer perspektivischen Ansicht, gemäß einer dritten Ausführungsform der Erfindung,

- Figur 4

- eine Doppelstrecke gemäß einer vierten Ausführungsform der Erfindung, in drei Ansichten,

- Figur 5

- eine Doppelstrecke in Draufsicht, gemäß einer fünften Ausführungsform der Erfindung,

- Figur 6

- eine Doppelstrecke in Draufsicht, gemäß einer sechsten Ausführungsform der Erfindung,

- Figur 7

- eine Doppelstrecke gemäß einer siebten Ausführungsform der Erfindung, in zwei Ansichten,

- Figur 8

- eine Doppelstrecke in Draufsicht, gemäß einer achten Ausführungsform der Erfindung,

- Figur 9

- eine Doppelstrecke in Draufsicht, gemäß einer neunten Ausführungsform der Erfindung,

- Figur 10

- eine Doppelstrecke in Draufsicht, gemäß einer zehnten Ausführungsform der Erfindung,

- Figur 11

- eine Doppelstrecke gemäß einer elften Ausführungsform der Erfindung, in zwei Ansichten,

- Figur 12

- das in

Figur 1 obere Streckwerk in größerem Detail und in verschiedenen Ansichten, - Figur 13

- den Luftabzugsmechanismus des Streckwerks von

Figur 12 in verschiedenen Ansichten, - Figur 14

- den Umschaltabschnitt von

Figur 13 in größerem Detail und in verschiedenen Ansichten und - Figur 15

- die zu

Figur 12 analoge Box des anderen, inFigur 1 unteren Streckwerks in verschiedenen Ansichten. - Die Doppelstrecke 1 umfasst zwei Streckwerke 2, die oberhalb eines jeweiligen Kannenwechslers 3 angeordnet sind.

- Die Streckwerke 2 sind in herkömmlicher Weise gestaltet, weisen also Streckwalzen und eine entsprechende Sensorik für die Faserbanddicke auf. Zudem weist jedes Streckwerk 2 einen eigenen, nicht sichtbaren Antrieb auf. Antrieb und Streckwalzen sind vorzugsweise unter einem jeweiligen Gehäusedeckel 14 angeordnet.

- Jeder Kannenwechsler 3 ist beispielhaft als Linearwechsler ausgebildet. D. h. eine jeweils leere Kanne 4 wird, in Längserstreckung der Doppelstrecke 1 gesehen, gemäß

Figur 1 also horizontal, seitlich von einer Außenseite des jeweiligen Kannenwechslers 3 her in diesen eingeschoben. Dies ist inFigur 1 mittels der senkrechten Blockpfeile angedeutet. - Dabei steht eine zu füllende Kanne 5 jeweils im in

Figur 1 gezeigten Zustand bereits unter einem entsprechenden, nicht sichtbaren Ausgabeabschnitt des jeweiligen Kannenwechslers 3. Der Ausgabeabschnitt dient dazu, das vom jeweiligen Streckwerk 2 verarbeitete Faserbandmaterial in die zugehörige Kanne 5 abzulegen und diese damit zu füllen. - Ist die jeweilige Kanne 5 voll, wird sie vorzugsweise automatisch aus dem jeweiligen Kannenwechsler 3 in Richtung der Längserstreckung der Streckvorrichtung 1 nach außen befördert, wie mittels der horizontal verlaufenden, nach rechts weisenden Blockpfeile angedeutet.

- Die Streckwerke 2 sind exemplarisch vermittels eines Zwischenabschnitts 7 voneinander separiert. Der Zwischenabschnitt 7 erstreckt sich entlang der Längserstreckung der Streckwerke 2 bzw. der darunter angeordneten Kannenwechsler 3. Um beide Streckwerke 2 vom Zwischenabschnitt 7 her manuell bedienen zu können, sind diese, entlang ihrer Längserstreckung gesehen, zumindest hinsichtlich der handzuhabenden Komponenten vorzugsweise spiegelbildlich zueinander ausgebildet. Der Zwischenabschnitt 7 mündet exemplarisch beiderends in einen jeweiligen Aufgang 25. Der Aufgang 25 dient der Überwindung des Höhenunterschieds des Zwischenabschnitts 7 zu einem hier nicht dargestellten Fußboden, auf dem die Doppelstrecke 1 aufgestellt ist, sodass eine Person den Zwischenabschnitt 7 begehen kann.

- Linksseitig der Streckwerke 2 ist eine Gatteranordnung 8 angeordnet, die im gezeigten Beispiel dreireihig ausgebildet ist. Sie umfasst ein Gestell 9, unterhalb dessen drei sich in Längserstreckung der angrenzend angeordneten Streckwerke 2 erstreckende Reihen von hier jeweils vier Kannen 11 angeordnet sind.

- Das Gestell 9 verfügt je nach Anzahl der sich quer zur Längserstreckung der Streckwerke 2 erstreckenden, hier vier Querreihen, bestehend aus jeweils drei Kannen 11, über eine dazu korrespondierende Anzahl von Paaren von Armen 10, von denen nur zwei mit Bezugszeichen versehen sind. Bei jedem dieser Paare erstrecken sich beide Arme 10 vom Gestell 9 abgehend voneinander weg. Ihre freien Enden befinden sich oberhalb einer jeweils äußeren der drei Kannen 11 der zugehörigen Querreihe.

- Jeder Arm 10 verfügt in Abschnitten oberhalb der jeweils äußeren Kanne 11 und auch im Bereich der jeweils mittig angeordneten Kanne 11 über einen Umlenkmechanismus beispielsweise in Form einer Rolle, um das von der zugehörigen Kanne 11 abgenommene Faserband in Richtung Streckwerke 2 umzulenken.

- An einem den Streckwerk 2 zugewandten Ende des Gestells 9 befindet sich jeweils eine Faserbandführung in Form zweier sich voneinander weg erstreckender, freistehender Arme als Führungsabschnitt 12. Diese sind vorzugsweise parallel zu den Armen 10 ausgebildet. Der Führungsabschnitt 12 sorgt dafür, dass die aus den Kannen 11 abgenommenen Faserbänder in geeigneter Weise dem jeweils zugehörigen Streckwerk 2 zugeführt werden.

- Im gezeigten Beispiel wird Faserbandmaterial aus den oberen vier und die in der Mitte linken zwei Kannen 11 dem hier oberen Streckwerk 2 zugeführt, wohingegen das Faserbandmaterial aus den übrigen sechs Kannen 11 dem hier unteren Streckwerke 2 zugeführt werden.

- Der Zwischenabschnitt 7 bildet im gezeigten Beispiel einen Durchgang zwischen den beiden Streckwerken 2. Dies ermöglicht den Zugang zu der Gatteranordnung 8 von dem der Gatteranordnung 8 abgewandten Ende der Streckwerke 2 her.

- Ferner ist ein Bedienterminal 15 gezeigt, über das beide Streckwerke 2 softwaremäßig überwacht und/oder bedient werden können.

-

Figur 2 zeigt eine Doppelstrecke 1 gemäß einer zweiten Ausführungsform der Erfindung. Sie unterscheidet sich von der inFigur 1 dargestellten Doppelstrecke 1 im Wesentlichen durch die Gatteranordnung 8 und die Position des Bedienterminals 15, das nunmehr am anderen der zwei Streckwerke 2 angeordnet ist. - Die Gatteranordnung 8 ist zweireihig ausgebildet und umfasst im gezeigten Beispiel zwei Gestelle 9. Diese weisen an den einander zugewandten Seiten wiederum jeweils Paare von Armen 10 für zwanzig hier nicht dargestellte Kannen auf, die dem Abführen des Faserbandes aus der jeweils darunter angeordneten Kanne in Richtung des zugehörigen Streckwerks 2 dienen.

- An dem den Streckwerken 2 zugewandten Ende weist jedes Gestell 9 wiederum einen Führungsabschnitt 12 hier in Form zweier freistehender, sich aufeinander zu erstreckender Arme auf.

- Das Faserbandmaterial wird über den jeweiligen Arm des Führungsabschnitts 12 durch einen Einzug 13 des jeweiligen Streckwerks 2 hindurch in Richtung der jeweiligen, das Faserbandmaterial streckenden Walzen geführt, die sich unter einem jeweiligen Gehäusedeckel 14 befinden und daher nicht sichtbar sind.