EP1911882A2 - System zur Herstellung eines Belags für begeh- und/oder befahrbare Dachflächen, Erdreichabdeckungen oder dergleichen - Google Patents

System zur Herstellung eines Belags für begeh- und/oder befahrbare Dachflächen, Erdreichabdeckungen oder dergleichen Download PDFInfo

- Publication number

- EP1911882A2 EP1911882A2 EP20070020138 EP07020138A EP1911882A2 EP 1911882 A2 EP1911882 A2 EP 1911882A2 EP 20070020138 EP20070020138 EP 20070020138 EP 07020138 A EP07020138 A EP 07020138A EP 1911882 A2 EP1911882 A2 EP 1911882A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- joint

- profiles

- profile

- spacers

- spacer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E01—CONSTRUCTION OF ROADS, RAILWAYS, OR BRIDGES

- E01C—CONSTRUCTION OF, OR SURFACES FOR, ROADS, SPORTS GROUNDS, OR THE LIKE; MACHINES OR AUXILIARY TOOLS FOR CONSTRUCTION OR REPAIR

- E01C11/00—Details of pavings

- E01C11/02—Arrangement or construction of joints; Methods of making joints; Packing for joints

- E01C11/04—Arrangement or construction of joints; Methods of making joints; Packing for joints for cement concrete paving

- E01C11/12—Packing of metal and plastic or elastic materials

- E01C11/126—Joints with only metal and prefabricated packing or filling

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04D—ROOF COVERINGS; SKY-LIGHTS; GUTTERS; ROOF-WORKING TOOLS

- E04D11/00—Roof covering, as far as not restricted to features covered by only one of groups E04D1/00 - E04D9/00; Roof covering in ways not provided for by groups E04D1/00 - E04D9/00, e.g. built-up roofs, elevated load-supporting roof coverings

- E04D11/02—Build-up roofs, i.e. consisting of two or more layers bonded together in situ, at least one of the layers being of watertight composition

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04F—FINISHING WORK ON BUILDINGS, e.g. STAIRS, FLOORS

- E04F15/00—Flooring

- E04F15/12—Flooring or floor layers made of masses in situ, e.g. seamless magnesite floors, terrazzo gypsum floors

- E04F15/14—Construction of joints, e.g. dividing strips

Definitions

- the invention relates to a system for producing a covering for walk-on and / or passable roof surfaces, soil coverings or the like, in particular for parking roofs. Furthermore, the invention relates to spacers and joint profiles that are used in the system.

- the covering is preferably used in connection with park roofs, but is also suitable for driveways, sidewalks, terraces or the like, so earth covers in general. A use on other roof surfaces, such as balconies, etc. comes into consideration.

- gauges are used which are positioned in the region of joints to be formed and which are removed again after the introduction and at least partial hardening of the concrete, see, for example DE-A-19 08 142 ,

- Object of the present invention is to provide an improved system for the production of a covering for walk-in and / or passable roofs, soil cover or the like.

- the joint profiles are positioned in the area of the joint to be formed during the production of the covering, in order to prevent the penetration of fresh concrete into the joint area. After filling the concrete, the joint profiles remain in the area of the joint and bind at least partially into the concrete.

- the joint profiles are not removed after setting the concrete, but remain as permanent formwork in the concrete or in the area of the joint.

- the joint can thereby have a more complex geometry than in conventional manufacturing processes. In addition, eliminates a single operation, since the joint profiles are not removed.

- the joint profiles are connected to each other in particular circumferential closed frame, wherein the fresh concrete is filled in each case in the frame thus formed, for the production of preferably large-sized concrete slabs with preferably circumferential joint.

- the joint profiles thus serve to produce the mold for the concrete slabs on the one hand and for the production of the joint on the other.

- the joint profiles are positioned on both sides of the joint to be formed, in particular in such a way that the joint has a symmetrical cross section. Furthermore, it is provided that the mutual joint profiles are secured by insertable between the joint profiles separate spacers in position, the spacers are removed after the at least partial setting of the concrete. Alternatively, the spacers can remain in the joints.

- the joint profiles are formed in cross-section such that the joint in the region of an upper side of the covering has a larger cross-sectional width than in a lower region of the joint so that a joint sealable in the region of the upper side of the covering can be supported on the underside by the joint profiles ,

- the joint sealing profile is substantially flush with the top of the concrete slabs.

- joint profiles limit upright side surfaces of the concrete slabs and form in this way a formwork for the individual elements of the covering.

- the joint profiles extend from an upper side of the lining over at least the major part of the height of the concrete slabs in the direction of an underside thereof.

- the joint profiles may be formed bent several times, such that an upper portion of the joint for receiving the joint-sealing profile has a width which corresponds approximately to the width of the joint-sealing profile, or preferably has a slightly narrower width than the joint-sealing profile.

- the joint profiles are then angled projecting to the interior of the joint at the top, to form transverse support surfaces for a bottom of the jointing profile. In this way, the jointing profile is safely supported on the underside, without further action must be taken. In particular, it is not necessary to fill the lower part of the joint, so that, as a result, the entire joint width in the lower region is available for dissipating moisture.

- joint profiles of a joint run in the upper region of the same upright, preferably in cross section parallel to each other.

- the joint profiles following the projecting to the interior of the joint angled region continue to be angled such that the joint has a lower portion with a smaller width than in the upper region.

- the joint profiles may be formed such that the lower region of the joint preferably extends continuously to at least near the underside of the concrete slabs.

- the joint profiles run upright in the lower region of the joint, preferably parallel to one another in cross section.

- the joint profiles can also extend in the area of the top of the concrete slabs, to protect the between top and upright Side surfaces of the concrete slabs formed edges.

- the joint profiles extend in a horizontally angled region at the top of the concrete slabs.

- the joint profiles are angled in the area of the upper side such that a free end of the joint profile projects downward into the concrete or binds it.

- the joint profiles extend in a horizontally angled region at least near the underside of the concrete slabs or in the region thereof. In this way, a footprint for the joint profiles is created, whereby the installation can be facilitated.

- the joint profiles in the region or in the vicinity of the underside of the concrete slabs are then bent in such a way that a free end of the joint profile protrudes upward into the concrete or binds.

- the joint profiles can form a preferably circumferential and closed frame as formwork for the concrete slabs.

- the frame can be formed from floor plan profiles that are rectilinear in plan, which are arranged in the region of the upright side surfaces of the concrete slabs.

- special connecting profiles can be provided for connecting longitudinally adjoining joint profiles, which have substantially the same shape as the straight joint profiles, but different dimensions, so that the connection profiles in the joint area of the joint profiles fit positively against these and can be connected to them.

- the positionable between the mutual joint profiles spacers have a special shape, which preferably corresponds to the joint cross-section between the mutual joint profiles, so that the spacers lie laterally positively against the joint profiles.

- the spacers have interlocking elements, which can be arranged laterally projecting, in particular on both sides of the spacers and which are designed such that they each engage behind the adjacent joint profiles.

- the interlocking elements are arranged below an upper side of the respective spacer and in particular directed downwards.

- the joint profiles have recordings for the hooking elements.

- the receptacles are preferably recesses or openings, for example in the form of oblong holes.

- the hooking elements engage in the recesses.

- the receptacles for the Verhakungs institute are preferably arranged in the projecting angled region of the joint profiles, ie below the upper portion of the joint profile.

- the width of the receptacle extends over the entire protruding angled region of the joint profile.

- the spacers preferably have a wider cross section in their upper portion than in their lower portion, the hooking elements extending downwardly from the upper portion, in particular such that lateral outer surfaces of the upper portion extend in respective same plane as outer surfaces of the interlocking members.

- the outer surfaces of the upper portion on the one hand and the outer surfaces of the Verhakungs comprise other hand, go over without transition into each other.

- a downwardly open gap is formed between the respective hooking element and the lower portion of the spacer, the width of which in particular corresponds to the thickness of the joint profile at this point, wherein the joint profile at least partially hineinerstreckt into the gap.

- the embodiment shown in the figures is a covering 10 for a parking roof 11.

- the covering 10 consists of several concrete slabs 12, which are each laid at a distance from each other on the parking roof 11. Between the concrete slabs 12 joints 13 are formed. Preferably, the joints 13 have a constant width and are arranged circumferentially around each concrete slab 12 around.

- the joints 13 preferably extend over the entire height of the concrete slabs 12 between the respective mutually facing upright side surfaces 14 adjacent concrete slabs 12.

- the joints thus preferably extend continuously from a top 15 to the bottom 16 of the concrete slabs 12th

- the covering 10 described below in detail of concrete slabs 12 with joint 13 will be described with reference to a parking roof 11.

- the pad 10 is basically suitable for other purposes, such. As a coating for roads, sidewalks, terraces or the like, so for soil coverings in general. Furthermore, the covering can of course also be laid on balconies or other roof surfaces.

- a lower raw ceiling 17 of a parking garage is present.

- the raw ceiling 17 is usually made of concrete and is provided on the top with a horizontal Notabdichtung 18.

- Above the emergency seal follows a layer of thermal insulation 19, which in turn is provided with a double-layered seal 20.

- a double-layered seal 20 As far as it concerns the usual structure of a parking roof.

- the covering 10 On the upper seal 20 of the covering 10 is made of concrete slabs 12. This takes place in cast-in-situ construction, ie on site at the construction site.

- the covering to be created 10 is first divided into individual concrete slabs 12 and thereby determines the location of the high points and low points in order to derive the resulting surface water can.

- joint profiles 21 are placed in the field of joints to be produced 13 special joint profiles 21 are placed.

- the joint profiles 21 rest on the underside on a foam strip 22, which serves to compensate for height differences.

- a foam strip 22 which serves to compensate for height differences.

- other elastically deformable materials can be used.

- the joint profiles 21 may also be directly on the seal 20.

- the joint profiles 21 serve as a formwork for the concrete slabs 12.

- the joint profiles 21 are connected to preferably closed, surrounding frame, each surrounding a concrete slab 12 to be produced. Concrete is then poured into these frames until the concrete 4 on the upper side is substantially flush with the joint profiles 21. Too much filled concrete 45 can optionally be deducted.

- the joint profiles 21 remain in their position, ie, they are not removed after the setting or partial setting of the concrete 45.

- the joint profiles 21 are used so to speak as a lost formwork.

- Fig. 1 come on both sides of the joint 13 identical joint profiles 21 are used, which are, however, mirror-inverted, so that the joint 13 has a symmetrical cross-section.

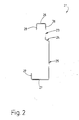

- the joint profile 21 shown in Fig. 1 on the left side of the joint 13 is shown in Fig. 2 on a larger scale and is described in detail below:

- the joint profile 21 consists of an upper, upright portion 23, a thereto On the underside adjoining oblique portion 24 and a lower side subsequent thereto lower, upright portion 25.

- At the upper portion 23 and the lower portion 25 close in each case two horizontal portions 26, 27 at.

- the free ends 28, 29 are each angled at 90 ° to the horizontal sections 26, 27 so that they face the interior of the concrete slab 12.

- the lower horizontal portion 27 of the joint profile 21 serves as a footprint.

- the adjoining lower portion 25 extends upward, preferably vertically and limits the concrete slab 12 and the joint 13 in a lower joint portion 30.

- this lower joint portion 30 is the Fugue formed with a small width.

- the lower portion 25 of the joint profile 21 to the joint 13 is arranged flush with the foam strip 22, so that the lower joint portion 30 extends with a constant width over the lower portion 25 and the foam strip 22.

- the width of the joint is increased, namely in the direction of an upper joint portion 31, which is bounded laterally by the upper upright portion 23 of the joint profile 21.

- the adjoining horizontally directed portion 26 extends along the top 15 of the concrete slabs 12.

- the free end 28 extends from the top 15 of the concrete slab 12 to the interior thereof and serves to anchor the joint profile 21 in the concrete.

- the course of the upright side surfaces 14 of the concrete slabs 12 is formed by the sections 23, 24 and 25 of the joint profile.

- the peripheral upper edges of the concrete slab 12 are protected by the angled course of the upper portion 23 and the horizontal portion 26.

- the joint profile 21 thus also serves to reinforce the upper edges of the concrete slabs.

- a special feature with regard to the formation of the joints 13 is not only that the joint profiles 21 remain in the concrete, but also in that the upper joint portion 31 is adapted to receive a joint sealing profile 32.

- the joint-sealing profile 32 preferably has a greater width than the upper joint section 31, so that it can be inserted into the upper joint section 31 under sealing engagement with the upright upper sections 23 of the mutual joint profiles 21. This is preferably done such that an upper side of the joint-sealing profile 32 runs essentially flush with the upper side 15 of the concrete slabs 12.

- the joint-sealing profile 32 is supported by the oblique sections 24 of the mutual joint profiles 21, so that the joint-sealing profile 32 can not be pressed into the lower joint section 30.

- the oblique portions 24 of the jointing profiles 32 thus serve as a support for the jointing profile 32. Due to the predetermined by the joint profiles 21 shape of the joint 13 are essentially no further operations in the region of the joint 13 to do after concreting the concrete slabs 12 to the final Shape of the joint 13 produce. In particular, the known from the prior art widening of the joint 13 in the region of the top 15 of the concrete slabs 12 omitted. The lower joint portion 30 also remains free and does not need to be filled to create a support for the jointing profile 32. The preparation of the joint 13 is thus carried out in a few operations and therefore correspondingly inexpensive.

- the joint profiles 21 are preferably made of a stainless steel or sheet metal, such as V2A.

- the sheet thickness can be for example 1 mm.

- the joint profiles 21 can also be made of other materials, such as non-metallic building materials, such as plastic, composite materials, etc.

- the free ends 28, 29 each protrude into the concrete slab 12 by 10 mm.

- the upper horizontal portion 26 may have a width of 16 mm.

- the upper portion 23 may have a height of 25 mm.

- the inclined section 24, which in the embodiment shown by 60 ° to the upper portion. 23 is angled formed.

- the lower portion 25 projects from the upper portion 23 about 6 mm to the interior of the joint and extends over a height of 62 mm to 82 mm.

- the lower footprint of the lower horizontal portion 27 may be 30 mm. If one assumes a horizontal width of the lower one Joint section 30 of about 6 mm, the width of the upper joint portion 31 is at a horizontal extent of the inclined portions 24 of 6 mm in total 18 mm.

- the joint sealing profile 32 is preferably made of an elastic plastic. As described above, the joint-sealing profile 32 has an excess width, so that it has to be squeezed or hammered into the upper joint section 31. For this purpose, the jointing profile 32 on both sides protruding sealing lips 33 and inner hollow chambers 34th

- the joint profiles 21 are placed so that they form a preferably closed, circumferential frame for each concrete slab 12.

- the joint profiles 21 thus extend along the four upright side surfaces 14.

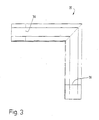

- the frames are preferably formed in several parts and consist of substantially rectilinear joint profiles 21 in the region of the upright side surfaces 14 and angled corner profiles 35 in the area Grundrissecken the concrete slab 12.

- the straight joint profiles 21 and the corner profiles 35 are connected together in a joint area 36.

- a shock profile 37 is used, which is shown in Fig. 6.

- the impact profile 37 has the same shape as the straight joint profiles 13 and the corner profile 35, but has smaller dimensions, so that it can be inserted on the side facing away from the joint 13 in the joint profile 21 on one side and the corner profile 35 on the other side substantially form-fitting manner , Joint profile 21 and corner profile 35 thus butt against each other.

- the joint 36 is concealed on the side remote from the joint 13 by the impact profile 37.

- a provided in the joint profile 21 or corner profile 35 bore 38 see Fig. 2

- these can be connected to the impact profile 37, for example by screws, rivets, etc.

- the individual sections of the shock profile 37 correspond to those of the joint profile 21, so far as for the individual sections corresponding reference numerals are used.

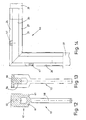

- FIGS. 4 and 5 show spacers 39, 40, which are used in the manufacture of concrete slabs 12. Looking together at FIGS. 1 and 4 or 5, it can be seen that the spacers 39, 40 are intended to be placed between the joint profiles 21.

- the shape of the spacers 39, 40 therefore corresponds completely (FIG. 4) or substantially (FIG. 5) to the cross section of the joint 13.

- Both spacers 39, 40 have a lower web 41, which has the same shape and dimensions as the lower one Joint section 30 corresponds.

- This is followed on the upper side by a chamber 42 whose outer shape and dimensions correspond to the upper joint section 31.

- the chambers 42 also have a central cavity 43, which brings a saving of material without the stability of the spacers 39, 40 suffers.

- the spacers may of course be formed without the chamber 42.

- the spacer 40 shown in Fig. 5 differs from the spacer 39 shown in FIG. 4 by two laterally projecting webs 44 which are angled.

- the webs 44 abut the horizontal portions 26 and the free ends 28 of the mutual joint profiles 21, so that the spacers 39 are held in position.

- the webs 44 thus serve as quasi Verhakungsmaschine.

- the spacers 40 or their webs 44 are formed such that the spacers 40 can be connected to the joint profiles 21 in a latching manner.

- the spacers 39, 40 are preferably made of plastic, but may also be made of other materials.

- the spacers 39, 40 are inserted into the joint 13 after installation of the joint profiles 21.

- the spacers 39, 40 have only a small depth in the longitudinal direction of the joint 13 and are arranged distributed at a distance from one another over the longitudinal direction of the joint 13. This is done for the purpose that the established frame from the joint profiles 21 can not move against each other, so that the joint 13 always has a constant width. In addition, it can be prevented in this way that the joint profiles 21 deform during the filling of the concrete by the concrete pressure and thus arise irregular joint progressions.

- FIGS. 7 to 14 will be explained below. As far as possible and objectively required, the reference numbers of the preceding embodiments are adopted.

- a joint profile 46 of FIG. 7 is consistent in its dimensions and in its shape with the joint profile 21 of FIG. The only difference is a recess 47 in the region of the oblique section 24.

- the recess 47 is formed as a slot with a larger dimension perpendicular to the image plane.

- the recess 47 extends up to the upper portion 23 and the lower portion 25 zoom.

- a plurality of recesses 47 may be present.

- a spacer 48 shown in FIGS. 8 and 9 is formed similarly to the spacer 39.

- the spacer 48 has hooking elements 49 which are directed downwards from the (upper) chamber 42 and parallel to the (lower) web 41, so that the chamber 42 and hooking elements 49 each have a common continuous, upright side surface 50.

- the width of the gap 51 corresponds approximately to the thickness of the lower portion 25 of the joint profile 46.

- the interlocking elements 49 are short webs or studs with rounded ends and extend from the chamber 42 downwards by about one third of the chamber height. Other length dimensions are possible.

- the spacer 48 completely fills the gap between the two joint profiles 46, at least in the directions of the image plane.

- the side surfaces 50 come to rest on the upper sections 23, as does the web 41 on the lower sections 25.

- an upper side 52 of the spacer 48 is flush with the horizontal sections 26 of the joint profiles 46.

- Fig. 14 shows a corner profile 53 corresponding to the corner profile 35 in Fig. 3, but with the recesses 47 in the region of the oblique sections 24. Dashed lines are still shock profiles 37 as a connector with joint profiles not shown 46 or 21st

- a special feature is the spacer 54 shown in FIGS. 11 to 13.

- the spacers 48 are only selectively placed between the joint profiles 46, corresponding to the arrangement of the recesses 47. In the longitudinal direction of the joints formed between the joint profiles 46 so arise between the spacers 48th open joint areas. So that they are not filled with concrete during the production of the concrete lining, the spacer 54 is provided, which is placed between two longitudinally longitudinal direction of the gap 48. Formed is the Spacer by a T-profile extending in the longitudinal direction of the joint, see FIG. 13, with upper transverse web 55 and subsequent longitudinal web 56 (in each case hatched in FIG. 13).

- the T-profile is provided with integrated spacers 57, which are modeled or similar to the spacer 39 shown in FIG. 4.

- the integrated spacers 57 have in the region of the web 49 a large-area recess 58 for saving material and weight.

- the web 41 is therefore formed only by two narrow downwardly directed end walls 59 and a bottom wall 60 connecting them, wherein the end walls 59 connect to obliquely directed walls 61 of the chamber 42 at the top.

- a cavity 62 is not quite as high as the cavity 43 in Fig. 4. Rather, the cavity 62 ends at the top of the longitudinal web 56 which is widened in the region of the integrated spacer 57 to the full width of the crosspiece 55 and there therefore is provided with the reference numeral 63.

Abstract

Die Erfindung betrifft ein System zur Herstellung eines Belags für begeh- und/oder befahrbare Dachflächen, Erdreichabdeckungen oder dergleichen. Betonplatten, die mit Abstand zueinander verlegbar sind, wobei zwischen benachbarten Betonplatten (12) Fugen (13) vorgesehen sind, weisen Abstandhalter (48) zum Einsetzen zwischen die Fugenprofile (46) in den Fugen auf, wobei an den Abstandhaltern (48) angeordnete Verhakungselemenle (49) vorgesehen sind, die unterhalb einer Oberseite (52) des jeweiligen Abstandhalters angeordnet sind.

Description

- Die Erfindung betrifft ein System zur Herstellung eines Belags für begeh- und/oder befahrbare Dachflächen, Erdreichabdeckungen oder dergleichen, insbesondere für Parkdächer. Weiterhin betrifft die Erfindung Abstandhalter und Fugenprofile, die in dem System zur Verwendung kommen.

- Der Belag kommt vorzugsweise im Zusammenhang mit Parkdächern zum Einsatz, ist aber ebenso für Fahrstraßen, Gehwege, Terrassen oder dergleichen, also Erdreichabdeckungen im allgemeinen, geeignet. Auch ein Einsatz auf anderen Dachflächen, wie Balkonen etc. kommt in Betracht.

- In einem bekannten System zur Herstellung eines Betonbelags kommen beispielsweise Lehren zum Einsatz, die im Bereich von zu bildenden Fugen positioniert werden und die nach dem Einbringen und mindestens teilweisem Abhärten des Betons wieder entfernt werden, siehe beispielsweise

DE-A-19 08 142 . - Aufgabe der vorliegenden Erfindung ist es, ein verbessertes System für die Herstellung eines Belags für begeh- und/oder befahrbare Dachflächen, Erdreichabdeckungen oder dergleichen zu schaffen.

- Das erfindungsgemäße System weist folgende Bestandteile oder Merkmale auf:

- a) Betonplatten, die mit Abstand zueinander verlegbar sind, wobei zwischen benachbarten Betonplatten Fugen vorgesehen sind,

- b) Fugenprofile zum Einsetzen in die Fugen zwischen den Betonplatten, wobei die Fugenprofile jeweils beidseitig der zu bildenden Fuge vorgesehen sind,

- c) Abstandhalter zum Einsetzen zwischen die Fugenprofile in den Fugen,

- d) an den Abstandhaltern angeordnete Verhakungselemente, die unterhalb einer Oberseite des jeweiligen Abstandhalters angeordnet sind, und die insbesondere abwärts gerichtet sind,

- e) an den Fugenprofilen vorgesehene Aufnahmen für die Verhakungselemente.

- Die Fugenprofile werden bei der Herstellung des Belags im Bereich der zu bildenden Fuge positioniert, um das Eindringen von frischem Beton in den Fugenbereich zu verhindern. Nach dem Einfüllen des Betons verbleiben die Fugenprofile im Bereich der Fuge und binden wenigstens teilweise im Beton ein. Die Fugenprofile werden nach dem Abbinden des Betons nicht entfernt, sondern bleiben als verlorene Schalung im Beton bzw. im Bereich der Fuge. Die Fuge kann dadurch eine komplexere Geometrie aufweisen als bei herkömmlichen Herstellungsverfahren. Außerdem entfällt ein Arbeitsgang, da die Fugenprofile nicht entfernt werden.

- Die Fugenprofile sind zu insbesondere umlaufenden geschlossenen Rahmen miteinander verbunden, wobei der frische Beton jeweils in die so gebildeten Rahmen eingefüllt wird, zur Herstellung von vorzugsweise großformatigen Betonplatten mit vorzugsweise umlaufender Fuge. Die Fugenprofile dienen somit zur Herstellung der Form für die Betonplatten einerseits und zur Herstellung der Fuge andererseits.

- Die Fugenprofile werden beidseitig der zu bildenden Fuge positioniert, insbesondere derart, dass die Fuge einen symmetrischen Querschnitt aufweist. Weiterhin ist vorgesehen, dass die beiderseitigen Fugenprofile durch zwischen die Fugenprofile einsetzbare separate Abstandhalter in ihrer Position gesichert werden, wobei die Abstandhalter nach dem wenigstens teilweisen Abbinden des Betons entfernt werden. Alternativ können die Abstandhalter in den Fugen verbleiben.

- Die Fugenprofile sind im Querschnitt derart ausgebildet, dass die Fuge im Bereich einer Oberseite des Belags eine größere Querschnittsbreite aufweist, als in einem unteren Bereich der Fuge, so dass ein im Bereich der Oberseite des Belags in der Fuge positionierbares Fugendichtungsprofil unterseitig durch die Fugenprofile abstützbar ist. Das Fugendichtungsprofil schließt im Wesentlichen bündig mit der Oberseite der Betonplatten ab.

- Die Fugenprofile begrenzen aufrechte Seitenflächen der Betonplatten und bilden auf diese Weise eine Schalung für die einzelnen Elemente des Belags. Vorzugsweise erstrecken sich die Fugenprofile ausgehend von einer Oberseite des Belags über wenigstens den Großteil der Höhe der Betonplatten in Richtung einer Unterseite derselben.

- Die Fugenprofile können mehrfach abgewinkelt ausgebildet sein, derart, dass ein oberer Bereich der Fuge zur Aufnahme des Fugendichtungsprofils eine Breite aufweist, die in etwa der Breite des Fugendichtungsprofils entspricht, bzw. vorzugsweise eine etwas geringe Breite als das Fugendichtungsprofil aufweist. Die Fugenprofile sind an den oberen Bereich anschließend zum Inneren der Fuge vorspringend abgewinkelt, zur Bildung von quer gerichteten Stützflächen für eine Unterseite des Fugendichtungsprofils. Auf diese Weise wird das Fugendichtungsprofil unterseitig sicher abgestützt, ohne dass weitere Maßnahmen ergriffen werden müssen. Insbesondere ist es nicht erforderlich den unteren Teil der Fuge zu verfüllen, so dass im Ergebnis die gesamte Fugenbreite im unteren Bereich zur Ableitung von Feuchtigkeit zur Verfügung steht.

- Die Fugenprofile einer Fuge verlaufen im oberen Bereich derselben aufrecht, vorzugsweise im Querschnitt parallel zueinander. Vorzugsweise sind die Fugenprofile im Anschluss an den zum Inneren der Fuge vorspringend abgewinkelten Bereich weiterhin derart abgewinkelt, dass die Fuge einen unteren Bereich mit einer geringeren Breite als im oberen Bereich aufweist.

- Die Fugenprofile können derart ausgebildet sein, dass sich der untere Bereich der Fuge vorzugsweise durchgehend bis mindestens in die Nähe der Unterseite der Betonplatten erstreckt. Insbesondere verlaufen die Fugenprofile im unteren Bereich der Fuge aufrecht, vorzugsweise im Querschnitt parallel zueinander.

- Insbesondere können sich die Fugenprofile auch im Bereich der Oberseite der Betonplatten erstrecken, zum Schutz der zwischen Oberseite und aufrechten Seitenflächen der Betonplatten gebildeten Kanten. Vorzugsweise erstrecken sich die Fugenprofile in einem horizontal abgewinkelten Bereich an der Oberseite der Betonplatten. Weiterhin kann vorgesehen sein, dass die Fugenprofile im Bereich der Oberseite derart abgewinkelt sind, dass ein freies Ende des Fugenprofils abwärts gerichtet in den Beton hineinragt bzw. einbindet.

- Auch im Bereich der Unterseite der Betonplatten kann vorgesehen sein, dass sich die Fugenprofile in einem horizontal abgewinkelten Bereich zumindest nahe der Unterseite der Betonplatten erstrecken oder im Bereich derselben. Auf diese Weise wird eine Aufstandsfläche für die Fugenprofile geschaffen, wodurch die Verlegung erleichtert werden kann. Vorzugsweise sind die Fugenprofile im Bereich oder in der Nähe der Unterseite der Betonplatten dann derart abgewinkelt, dass ein freies Ende des Fugenprofils aufwärts gerichtet in den Beton hineinragt, bzw. einbindet.

- Wie bereits ausgeführt können die Fugenprofile einen vorzugsweise umlaufenden und geschlossenen Rahmen als Schalung für die Betonplatten bilden. Der Rahmen kann aus im Grundriss geradlinigen Fugenprofilen gebildet sein, die im Bereich der aufrechten Seitenflächen der Betonplatten angeordnet sind. Vorzugsweise sind im Bereich von Ecken der Betonplatten im Grundriss abgewinkelte Fugenprofile angeordnet, die mit den geradlinigen Fugenprofilen verbunden sind. Weiterhin können zur Verbindung von in Längsrichtung aneinander anschließenden Fugenprofilen besondere Verbindungsprofile vorgesehen sein, die im Wesentlichen die gleiche Gestalt aufweisen wie die geradlinigen Fugenprofile, jedoch abweichende Abmessungen, so dass die Verbindungsprofile im Stoßbereich der Fugenprofile formschlüssig an diesen anliegen und mit diesen verbindbar sind.

- Die zwischen den beiderseitigen Fugenprofilen positionierbaren Abstandhalter weisen eine besondere Gestalt auf, die vorzugsweise dem Fugenquerschnitt zwischen den beiderseitigen Fugenprofilen entspricht, so dass die Abstandhalter seitlich formschlüssig an den Fugenprofilen anliegen. Die Abstandhalter weisen Verhakungselemente auf, die seitlich herauskragend insbesondere beidseitig an den Abstandhaltern angeordnet sein können und die derart ausgebildet sind, dass sie jeweils die anliegenden Fugenprofile hintergreifen. Vorzugsweise sind die Verhakungselemente unterhalb einer Oberseite des jeweiligen Abstandhalters angeordnet und insbesondere abwärts gerichtet. Dies hat den Vorteil, dass die Oberseite der Abstandhalter trotz der vorgesehenen Verhakungselemente unverändert ist und insbesondere nicht über die Oberseite der Betonplatten hervorsteht. Bei der Herstellung des Belags kann deshalb der Beton abgezogen werden, ohne dass die Abstandhalter dabei stören.

- Die Fugenprofile weisen Aufnahmen für die Verhakungselemente auf. Vorzugsweise handelt es sich bei den Aufnahmen um Ausnehmungen oder Öffnungen, etwa in Form von Langlöchern. Die Verhakungselemente greifen in die Ausnehmungen ein. Durch die abwärts gerichtete beidseitige Anordnung der Verhakungselemente definieren diese einen genauen Abstand der beiderseitigen Fugenprofile zueinander und verhindern Bewegungen derselben quer zur Fugenlängsrichtung.

- Die Aufnahmen für die Verhakungselemente sind vorzugsweise im vorspringend abgewinkelten Bereich der Fugenprofile angeordnet, also unterhalb des oberen Bereichs des Fugenprofils. Insbesondere erstreckt sich die Breite der Aufnahme über den gesamten vorspringend abgewinkelten Bereich des Fugenprofils.

- Die Abstandhalter weisen vorzugsweise in ihrem oberen Abschnitt einen breiteren Querschnitt auf als in ihrem unteren Abschnitt, wobei sich die Verhakungselemente vom oberen Abschnitt abwärts erstrecken, insbesondere derart, dass sich seitliche Außenflächen des oberen Abschnitts in jeweils derselben Ebene wie Außenflächen der Verhakungseiemente erstrecken. Die Außenflächen des oberen Abschnitts einerseits und die Außenflächen der Verhakungselemente andererseits gehen ohne Übergang ineinander über.

- Vorzugsweise ist zwischen dem jeweiligen Verhakungselement und dem unteren Abschnitt des Abstandhalters ein abwärts offener Spalt gebildet, dessen Weite insbesondere der Stärke des Fugenprofils an dieser Stelle entspricht, wobei sich das Fugenprofil zumindest teilweise in den Spalt hineinerstreckt.

- Andere bevorzugte Weiterbildungen bzw. Ausgestaltungen der Erfindung ergeben sich aus den Ansprüchen und der Beschreibung im Übrigen. Bevorzugte Ausführungsbeispiele der Erfindung werden nachfolgend anhand von Zeichnungen näher erläutert. Es zeigen:

- Fig. 1

- einen vertikalen Querschnitt durch ein Parkdach in teilweiser Darstellung,

- Fig. 2

- einen vertikalen Querschnitt durch ein Fugenprofil.

- Fig. 3

- eine Draufsicht auf miteinander verbundene Fugenprofile in einem Eckbereich,

- Fig. 4

- einen vertikalen Querschnitt durch einen ersten Abstandhalter,

- Fig. 5

- einen vertikalen Querschnitt durch einen zweiten Abstandhalter,

- Fig. 6

- einen vertikalen Querschnitt durch einen Stoßverbinder für Fugenprofile,

- Fig. 7

- einen vertikalen Querschnitt durch ein alternatives Fugenprofil,

- Fig. 8

- einen vertikalen Querschnitt durch einen alternativen Abstandhalter,

- Fig. 9

- eine Seitenansicht des Abstandhalters gemäß Fig. 8,

- Fig. 10

- einen vertikalen Querschnitt durch einen Abstandhalter gemäß Fig. 8 mit beidseitig angeordneten Fugenprofilen gemäß Fig. 7,

- Fig. 11

- einen weiteren alternativen Abstandhalter in einem aufrechten Längsschnitt,

- Fig. 12

- einen aufrechten Querschnitt durch den Abstandhalter gemäß Fig. 11 entlang der Linie XII-XII,

- Fig. 13

- einen aufrechten Querschnitt durch den Abstandhalter gemäß Fig. 11 entlang der Linie XIII-XIII und

- Fig. 14

- eine Draufsicht auf eine Rahmenecke aus Fugenprofilen gemäß Fig. 7.

- Bei dem in den Figuren dargestellten Ausführungsbeispiel handelt es sich um einen Belag 10 für ein Parkdach 11. Der Belag 10 besteht dabei aus mehreren Betonplatten 12, die jeweils mit Abstand zueinander auf dem Parkdach 11 verlegt sind. Zwischen den Betonplatten 12 sind Fugen 13 gebildet. Vorzugsweise haben die Fugen 13 eine konstante Breite und sind umlaufend um jede Betonplatte 12 herum angeordnet.

- Die Fugen 13 erstrecken sich vorzugsweise über die gesamte Höhe der Betonplatten 12 und zwar zwischen den jeweils einander zugewandten aufrechten Seitenflächen 14 benachbarter Betonplatten 12. Die Fugen erstrecken sich somit vorzugsweise durchgehend von einer Oberseite 15 bis zur Unterseite 16 der Betonplatten 12.

- Der nachfolgend im Detail beschriebene Belag 10 aus Betonplatten 12 mit Fuge 13 wird anhand eines Parkdachs 11 beschrieben. Der Belag 10 ist aber grundsätzlich auch für andere Einsatzzwecke geeignet, z. B. als Belag für Straßen, Gehwege, Terrassen oder dergleichen, also für Erdreichabdeckungen im Allgemeinen. Weiterhin lässt sich der Belag natürlich auch auf Balkonen oder anderen Dachflächen verlegen.

- In dem in Fig. 1 dargestellten Ausführungsbeispiel wird davon ausgegangen, dass eine untere Rohdecke 17 eines Parkhauses vorhanden ist. Die Rohdecke 17 besteht üblicherweise aus Beton und ist oberseits mit einer horizontalen Notabdichtung 18 versehen. Oberhalb der Notabdichtung folgt eine Schicht Wärmedämmung 19, die wiederum mit einer zweilagigen Abdichtung 20 versehen ist. Soweit handelt es sich um den üblichen Aufbau eines Parkdachs.

- Auf der oberen Abdichtung 20 wird der Belag 10 aus Betonplatten 12 erstellt. Dies erfolgt in Ortbetonbauweise, also vor Ort auf der Baustelle. Hierzu wird zunächst der zu erstellende Belag 10 in einzelne Betonplatten 12 aufgeteilt und dabei die Lage der Hochpunkte und Tiefpunkte festgelegt, um das anfallende Oberflächenwasser ableiten zu können.

- Im Bereich der herzustellenden Fugen 13 werden spezielle Fugenprofile 21 aufgestellt. Die Fugenprofile 21 ruhen dabei unterseitig auf einem Schaumstoffstreifen 22, der zum Ausgleich von Höhenunterschieden dient. An der Stelle des Schaumstoffstreifens 22 können auch andere elastisch verformbare Materialien zum Einsatz kommen. Alternativ können die Fugenprofile 21 auch unmittelbar auf der Abdichtung 20 stehen.

- Die Fugenprofile 21 dienen als Schalung für die Betonplatten 12. Zu diesem Zweck werden die Fugenprofile 21 zu vorzugsweise geschlossenen, umlaufenden Rahmen verbunden, die jeweils eine herzustellende Betonplatte 12 umgeben. In diese Rahmen wird dann jeweils Beton eingefüllt, bis der Beton 4 oberseitig im Wesentlichen bündig mit den Fugenprofilen 21 abschließt. Zuviel eingefüllter Beton 45 kann gegebenenfalls abgezogen werden.

- Im Unterschied zu bekannten Verfahren zur Herstellung von Parkdächern 11 bzw. eines Belags 10 aus Betonplatten 12 verbleiben die Fugenprofile 21 in ihrer Position, d. h., sie werden nach dem Abbinden oder teilweisen Abbinden des Betons 45 nicht entfernt. Die Fugenprofile 21 werden sozusagen als verlorene Schalung benutzt.

- Wie aus Fig. 1 ersichtlich kommen auf beiden Seiten der Fuge 13 identische Fugenprofile 21 zum Einsatz, die jedoch spiegelverkehrt ausgebildet sind, sodass die Fuge 13 einen symmetrischen Querschnitt aufweist. Das in Fig. 1 auf der linken Seite der Fuge 13 gezeigte Fugenprofil 21 ist in Fig. 2 im größeren Maßstab dargestellt und wird nachfolgend im Detail beschrieben: Im Bereich der Fuge 13 besteht das Fugenprofil 21 aus einem oberen, aufrechten Abschnitt 23, einem daran unterseitig anschließenden schrägen Abschnitt 24 und einem unterseitig daran anschließenden unteren, aufrechten Abschnitt 25. An den oberen Abschnitt 23 und den unteren Abschnitt 25 schließen sich jeweils zwei horizontale Abschnitte 26, 27 an. Die freien Enden 28, 29 sind jeweils um 90° zu den horizontalen Abschnitten 26, 27 abgewinkelt, sodass sie zum Inneren der Betonplatte 12 weisen.

- Bei gemeinsamer Betrachtung der Fig. 1 und 2 ergibt sich folgende Zuordnung der Abschnitte des Fugenprofils 21 zu den Bereichen der Fuge 13 bzw. den Bereichen der Betonplatte 12: Der untere horizontale Abschnitt 27 des Fugenprofils 21 dient als Aufstandsfläche. Mit diesem Bereich bzw. Abschnitt ruht das Fugenprofil 21 auf dem Schaumstoffstreifen 22. Der daran anschließende untere Abschnitt 25 verläuft aufwärts gerichtet, vorzugsweise vertikal und begrenzt die Betonplatte 12 bzw. die Fuge 13 in einem unteren Fugenabschnitt 30. In diesem unteren Fugenabschnitt 30 ist die Fuge mit einer geringen Breite ausgebildet. Wie in Fig. 1 ersichtlich ist der untere Abschnitt 25 des Fugenprofils 21 zur Fuge 13 hin bündig mit dem Schaumstoffstreifen 22 angeordnet, sodass sich der untere Fugenabschnitt 30 mit gleichbleibender Breite über den unteren Abschnitt 25 und der Schaumstoffstreifen 22 erstreckt. Im schräggerichtet verlaufenden Abschnitt 24 des Fugenprofils 21 wird die Breite der Fuge vergrößert, nämlich in Richtung eines oberen Fugenabschnitts 31, der seitlich durch den oberen aufrechten Abschnitt 23 des Fugenprofils 21 begrenzt wird. Der daran anschließende horizontal gerichtete Abschnitt 26 erstreckt sich entlang der Oberseite 15 der Betonplatten 12. Das freie Ende 28 erstreckt sich ausgehend von der Oberseite 15 der Betonplatte 12 zum Inneren derselben und dient zur Verankerung des Fugenprofils 21 im Beton. Den gleichen Zweck erfüllt das nach oben gerichtete freie Ende 29, das sich an den unteren horizontalen Abschnitt 27 des Fugenprofils 21 anschließt. Demnach wird der Verlauf der aufrechten Seitenflächen 14 der Betonplatten 12 durch die Abschnitte 23, 24 und 25 des Fugenprofils ausgebildet. Die umlaufenden oberen Kanten der Betonplatte 12 werden durch den abgewinkelten Verlauf des oberen Abschnitts 23 und des horizontalen Abschnitts 26 geschützt. Das Fugenprofil 21 dient somit auch zur Armierung der oberen Kanten der Betonplatten.

- Eine Besonderheit hinsichtlich der Ausbildung der Fugen 13 besteht nicht nur darin, dass die Fugenprofile 21 im Beton verbleiben, sondern auch darin, dass der obere Fugenabschnitt 31 zur Aufnahme eines Fugendichtungsprofils 32 eingerichtet ist. Das Fugendichtungsprofil 32 verfügt vorzugsweise über eine größere Breite als der obere Fugenabschnitt 31, sodass es unter abdichtender Anlage an den aufrechten oberen Abschnitten 23 der beiderseitigen Fugenprofile 21 in den oberen Fugenabschnitt 31 eingesetzt werden kann. Vorzugsweise erfolgt dies derart, dass eine Oberseite des Fugendichtungsprofils 32 im Wesentlichen bündig mit der Oberseite 15 der Betonplatten 12 verläuft. Unterseitig wird das Fugendichtungsprofil 32 durch die schrägen Abschnitte 24 der beiderseitigen Fugenprofile 21 gestützt, sodass das Fugendichtungsprofil 32 nicht in den unteren Fugenabschnitt 30 gedrückt werden kann. Die schrägen Abschnitte 24 der Fugendichtungsprofile 32 dienen somit als Auflager für das Fugendichtungsprofil 32. Aufgrund der durch die Fugenprofile 21 vorgegebenen Gestalt der Fuge 13 sind nach dem Betonieren der Betonplatten 12 im Wesentlichen keine weiteren Arbeitsgänge im Bereich der Fuge 13 zu erledigen, um die endgültige Gestalt der Fuge 13 herzustellen. Insbesondere entfällt das aus dem Stand der Technik bekannte Aufweiten der Fuge 13 im Bereich der Oberseite 15 der Betonplatten 12. Der untere Fugenabschnitt 30 bleibt zudem frei und muss nicht verfüllt werden, um ein Auflager für das Fugendichtungsprofil 32 zu schaffen. Die Herstellung der Fuge 13 erfolgt somit in wenigen Arbeitsgängen und folglich entsprechend kostengünstig.

- Die Fugenprofile 21 bestehen vorzugsweise aus einem nicht rostendem Stahl bzw. Blech, wie beispielsweise V2A. Die Blechstärke kann beispielsweise 1 mm betragen. Grundsätzlich können die Fugenprofile 21 auch aus anderen Materialien hergestellt werden, beispielsweise nicht-metallischen Baustoffen, wie aus Kunststoff, Verbundwerkstoffen etc.

- Lediglich exemplarisch werden nachfolgend einige Abmessungen der einzelnen Abschnitte des gezeigten Fugenprofils 21 genannt, um die Größenverhältnisse zu vermitteln: Die freien Enden 28, 29 ragen jeweils um 10 mm in die Betonplatte 12 hinein. Der obere horizontale Abschnitt 26 kann eine Breite von 16 mm aufweisen. Der obere Abschnitt 23 kann eine Höhe von 25 mm aufweisen. Hieran schließt sich der schräge Abschnitt 24 an, der im gezeigten Ausführungsbeispiel um 60° zum oberen Abschnitt. 23 abgewinkelt ausgebildet ist. Der untere Abschnitt 25 steht gegenüber dem oberen Abschnitt 23 etwa 6 mm zum Inneren der Fuge vor und erstreckt sich über eine Höhe von 62 mm bis 82 mm. Die untere Aufstandsfläche des unteren horizontalen Abschnitts 27 kann 30 mm betragen. Geht man von einer horizontalen Breite des unteren Fugenabschnitts 30 von ca. 6 mm aus, so beträgt die Breite des oberen Fugenabschnitts 31 bei einer horizontalen Erstreckung der schrägen Abschnitte 24 von jeweils 6 mm insgesamt 18 mm.

- Das Fugendichtungsprofil 32 besteht vorzugsweise aus einem elastischen Kunststoff. Wie eingangs beschrieben, weist das Fugendichtungsprofil 32 eine Überbreite auf, sodass es in den oberen Fugenabschnitt 31 eingequetscht bzw. eingeschlagen werden muss. Zu diesem Zweck weist das Fugendichtungsprofil 32 beidseitig vorstehende Dichtungslippen 33 auf sowie innere Hohlkammern 34.

- Wie eingangs geschildert werden die Fugenprofile 21 so aufgestellt, dass sie einen vorzugsweise geschlossenen, umlaufenden Rahmen für jede Betonplatte 12 bilden. Bei herkömmlichen Betonplatten 12 mit rechteckigem oder quadratischem Grundriss erstrecken sich die Fugenprofile 21 somit entlang der vier aufrechten Seitenflächen 14. Die Rahmen sind vorzugsweise mehrteilig ausgebildet und bestehen aus im Wesentlichen gradlinig verlaufenden Fugenprofilen 21 im Bereich der aufrechten Seitenflächen 14 und abgewinkelten Eckprofilen 35 im Bereich der Grundrissecken der Betonplatte 12. Die gradlinigen Fugenprofile 21 und die Eckprofile 35 werden in einem Stoßbereich 36 miteinander verbunden. Hierzu kommt ein Stoßprofil 37 zum Einsatz, das in Fig. 6 gezeigt ist. Das Stoßprofil 37 weist die gleiche Gestalt auf wie die gradlinigen Fugenprofile 13 und das Eckprofil 35, verfügt aber über geringere Abmessungen, sodass es im Wesentlichen formschlüssig auf der von der Fuge 13 abgewandten Seite in das Fugenprofil 21 einerseitig und das Eckprofil 35 anderseitig eingeschoben werden kann. Fugenprofil 21 und Eckprofil 35 stoßen somit stumpf gegeneinander. Die Stoßstelle 36 wird auf der von der Fuge 13 abgewandten Seite durch das Stoßprofil 37 verdeckt. Durch eine im Fugenprofil 21 bzw. Eckprofil 35 vorgesehene Bohrung 38 (siehe Fig. 2) können diese mit dem Stoßprofil 37 verbunden werden, beispielsweise durch Schrauben, Nieten etc. Die einzelnen Abschnitte des Stoßprofils 37 entsprechen denen des Fugenprofils 21, sodass insofern für die einzelnen Abschnitte entsprechende Bezugszeichen verwendet werden.

- Eine weitere Besonderheit ist in Fig. 4 und 5 dargestellt. Diese zeigen jeweils Abstandhalter 39, 40, die bei der Herstellung der Betonplatten 12 zum Einsatz kommen. Bei gemeinsamer Betrachtung der Fig. 1 und 4 bzw. 5 ist ersichtlich, dass die Abstandhalter 39, 40 dazu bestimmt sind, zwischen den Fugenprofilen 21 platziert zu werden. Die Gestalt der Abstandhalter 39, 40 entspricht daher vollständig (Fig. 4) oder im Wesentlichen (Fig. 5) dem Querschnitt der Fuge 13. Beide Abstandhalter 39, 40 verfügen über einen unteren Steg 41, der hinsichtlich Gestalt und Abmessungen dem unteren Fugenabschnitt 30 entspricht. Daran schließt sich oberseitig eine Kammer 42 an, deren äußere Gestalt und Abmessungen dem oberen Fugenabschnitt 31 entsprechen. Die Kammern 42 weisen zudem einen zentralen Hohlraum 43 auf, der eine Materialersparnis mit sich bringt, ohne dass die Stabilität der Abstandhalter 39, 40 leidet. Alternativ können die Abstandhalter natürlich auch ohne die Kammer 42 ausgebildet sein.

- Der in Fig. 5 gezeigte Abstandhalter 40 unterscheidet sich von dem Abstandhalter 39 gemäß Fig. 4 durch zwei seitlich auskragende Stege 44, die abgewinkelt sind. Die Stege 44 liegen an den horizontalen Abschnitten 26 und den freien Enden 28 der beiderseitigen Fugenprofile 21 an, sodass die Abstandhalter 39 in ihrer Lage gehalten werden. Die Stege 44 dienen somit quasi als Verhakungselemente. Es kann auch vorgesehen sein, dass die Abstandhalter 40 bzw. deren Stege 44 so ausgebildet sind, dass die Abstandhalter 40 rastend mit den Fugenprofilen 21 verbindbar sind. Die Abstandhalter 39, 40 bestehen vorzugsweise aus Kunststoff, können aber auch aus anderen Materialien hergestellt sein.

- Die Abstandhalter 39, 40 werden nach dem Aufstellen der Fugenprofile 21 in die Fuge 13 eingesetzt. Die Abstandhalter 39, 40 weisen nur eine geringe Tiefe in Längsrichtung der Fuge 13 auf und werden im Abstand zueinander über die Längsrichtung der Fuge 13 verteilt angeordnet. Dies geschieht zu dem Zweck, dass sich die aufgestellten Rahmen aus den Fugenprofilen 21 nicht gegeneinander verschieben können, sodass die Fuge 13 stets eine konstante Breite aufweist. Zudem kann auf diese Weise verhindert werden, dass sich die Fugenprofile 21 beim Einfüllen des Betons durch den Betondruck verformen und somit unregelmäßige Fugenverläufe entstehen.

- Nachfolgend werden die Ausführungsbeispiele der Fig. 7 bis 14 erläutert. Soweit möglich und sachlich geboten, werden die Bezugsziffern der voranstehenden Ausführungsbeispiele übernommen.

- Ein Fugenprofil 46 gemäß Fig. 7 stimmt in seinen Abmessungen und in seiner Form mit dem Fugenprofil 21 gemäß Fig. 2 überein. Einziger Unterschied ist eine Ausnehmung 47 im Bereich des schrägen Abschnitts 24. Die Ausnehmung 47 ist als Langloch ausgebildet mit einer größeren Abmessung senkrecht zur Bildebene. Entlang dem schrägen Abschnitt 24 erstreckt sich die Ausnehmung 47 bis an den oberen Abschnitt 23 und an den unteren Abschnitt 25 heran. In Längsrichtung des Fugenprofils 46 können mehrere Ausnehmungen 47 vorhanden sein.

- Ein in den Fig. 8 und 9 gezeigter Abstandhalter 48 ist ähnlich dem Abstandhalter 39 ausgebildet. Zusätzlich weist der Abstandhalter 48 aber Verhakungselemente 49 auf, die von der (oberen) Kammer 42 und parallel zum (unteren) Steg 41 abwärts gerichtet sind, so dass Kammer 42 und Verhakungselemente 49 jeweils eine gemeinsame durchgehende, aufrechte Seitenfläche 50 aufweisen.

- Zwischen den Verhakungselementen 49 einerseits und dem Steg 41 andererseits ist jeweils ein schmaler Spalt 51 gebildet. Die wirksame Dicke der Verhakungselemente 49 entspricht der Weite der Ausnehmung 47 quer zum oberen Abschnitt 23. Die Weite des Spalts 51 entspricht etwa der Dicke des unteren Abschnitts 25 des Fugenprofils 46. Dadurch ist das Fugenprofil 46 mit den Verhakungselementen 49 spielfrei in die Ausnehmungen 47 der Fugenprofile 46 einsetzbar, siehe Fig. 10. Die Verhakungselemente 49 sind kurze Stege oder Zapfen mit abgerundeten Enden und reichen von der Kammer 42 um etwa ein Drittel der Kammerhöhe abwärts. Andere Längenabmessungen sind möglich.

- Entsprechend der Darstellung in Fig. 10 füllt der Abstandhalter 48 den Zwischenraum zwischen den beiden Fugenprofilen 46 vollständig aus, jedenfalls in den Richtungen der Bildebene. Die Seitenflächen 50 kommen an den oberen Abschnitten 23 zu liegen, ebenso der Steg 41 an den unteren Abschnitten 25. Außerdem schließt eine Oberseite 52 des Abstandhalters 48 bündig mit den horizontalen Abschnitten 26 der Fugenprofile 46 ab. Dies ist ein Vorteil gegenüber der Ausführungsform der Fig. 5. Gleichwohl sichern die Verhakungselemente 49 den Abstand der Fugenprofile 46 zueinander. Diese können nicht auseinander gedrückt werden, weil die Verhakungselemente 49 in die Ausnehmungen 47 eingreifen.

- Fig. 14 zeigt ein Eckprofil 53 entsprechend dem Eckprofil 35 in Fig. 3, jedoch mit den Ausnehmungen 47 im Bereich der schrägen Abschnitte 24. Gestrichelt eingezeichnet sind noch Stoßprofile 37 als Verbinder mit nicht gezeigten Fugenprofilen 46 oder 21.

- Eine Besonderheit stellt der Abstandhalter 54 gemäß den Fig. 11 bis 13 dar. Die Abstandhalter 48 werden nur punktuell zwischen die Fugenprofile 46 gesetzt, entsprechend der Anordnung der Ausnehmungen 47. In Längsrichtung der zwischen den Fugenprofilen 46 gebildeten Fugen ergeben sich so zwischen den Abstandhaltern 48 offene Fugenbereiche. Damit diese bei der Herstellung des Betonbelags nicht mit Beton gefüllt werden, ist der Abstandhalter 54 vorgesehen, welcher zwischen zwei in Fugenlängsrichtung aufeinanderfolgende Abstandhalter 48 gesetzt wird. Gebildet ist der Abstandhalter durch ein sich in Fugenlängsrichtung erstreckendes T-Profil, siehe Fig. 13, mit oberem Quersteg 55 und nach unten anschließendem Längssteg 56 (in Fig. 13 jeweils schraffiert gezeichnet).

- Abschnittsweise, beispielsweise alle 10 bis 50 cm ist das T-Profil mit integrierten Abstandhaltern 57 versehen, die dem Abstandhalter 39 gemäß Fig. 4 nachgebildet oder ähnlich sind. Die integrierten Abstandhalter 57 weisen im Bereich des Steges 49 eine großflächige Ausnehmung 58 auf zur Einsparung von Material und Gewicht. Der Steg 41 ist demnach nur durch zwei schmale abwärts gerichtete Stirnwände 59 und eine diese verbindende Bodenwand 60 gebildet, wobei die Stirnwände 59 nach oben hin an schräg gerichtete Wandungen 61 der Kammer 42 anschließen. Ein Hohlraum 62 ist nicht ganz so hoch ausgebildet wie der Hohlraum 43 in Fig. 4. Vielmehr endet der Hohlraum 62 nach oben hin am Längssteg 56, der im Bereich der integrierten Abstandhalter 57 bis auf die volle Breite des Querstegs 55 verbreitert ist und dort deshalb mit der Bezugsziffer 63 versehen ist.

- Nach der Erstellung des Betonbelags können die Abstandhalter 39, 48, 54 entfernt und Fugendichtungsprofile eingesetzt werden.

Bezugszeichenliste: 10 Belag 37 Stoßprofil 11 Parkdach 38 Bohrung 12 Betonplatte 39 Abstandhalter 13 Fuge 40 Abstandhalter 14 Seitenfläche 41 Steg 15 Oberseite 42 Kammer 16 Unterseite 43 Hohlraum 17 Rohdecke 44 Steg 18 Notabdichtung 45 19 Wärmedämmung 46 Fugenprofil 20. Abdichtung 47 Ausnehmung 21 Fugenprofil 48 Abstandhalter 22 Schaumstoffstreifen 49 Verhakungselemente 23 oberer Abschnitt 50 Seitenflächen 24 schräger Abschnitt 51 Spalt 25 unterer Abschnitt 52 Oberseite 26 horizontaler Abschnitt 53 Eckprofil 27 horizontaler Abschnitt 54 Abstandhalter 28 freies Ende 55 Quersteg 29 freies Ende 56 Längssteg 30 unterer Fugenabschnitt 57 integrierte Abstandhalter 31 oberer Fugenabschnitt 58 Ausnehmung 32 Fugendichtungsprofil 59 Stirnwände 33 Dichtungslippe 60 Bodenwand 34 Hohlkammer 61 schräge Wandungen 35 Eckprofil 62 Hohlraum 36 Stoßbereich 63 breiter Längssteg

Claims (9)

- System zur Herstellung eines Belags für begeh- und/oder befahrbare Dachflächen, Erdreichabdeckungen oder dergleichen, mit folgenden Bestandteilen und Merkmalen:a) Betonplatten, die mit Abstand zueinander verlegbar sind, wobei zwischen benachbarten Betonplatten (12) Fugen (13) vorgesehen sind,b) Fugenprofile (46) zum Einsetzen in die Fugen (13) zwischen den Betonplatten (12), wobei die Fugenprofile (46) jeweils beidseitig der zu bildenden Fuge vorgesehen sind,c) Abstandhalter (48) zum Einsetzen zwischen die Fugenprofile (46) in den Fugen,d) an den Abstandhaltern (48) angeordnete Verhakungselemente (49), die unterhalb einer Oberseite (52) des jeweiligen Abstandhalters angeordnet sind, und die insbesondere abwärts gerichtet sind,e) an den Fugenprofilen (46) vorgesehene Aufnahmen (Ausnehmungen 47) für die Verhakungselemente.

- System nach Anspruch 1, dadurch gekennzeichnet, dass die Aufnahmen an den Fugenprofilen (46) Ausnehmungen (47) oder Öffnungen sind.

- System nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass die Fugenprofile (46) mehrfach abgewinkelt ausgebildet sind, derart, dass ein oberer Bereich der durch die Fugenprofile gebildeten Fuge insbesondere zur Aufnahme eines Fugendichtungsprofils (32) vorgesehen ist, dass die Fugenprofile (46) an den oberen Bereich anschließend zum Inneren der Fuge vorspringend abgewinkelt sind, und dass die Aufnahmen für die Verhakungselemente (49) im vorspringend abgewinkelten Bereich (schräger Abschnitt 24) der Fugenprofile angeordnet sind.

- System nach Anspruch 3, dadurch gekennzeichnet, dass sich die Breite der Aufnahme über den gesamten vorspringend abgewinkelten Bereich des Fugenprofils (46) erstreckt, wobei sich die genannte Breite in Richtung quer zur Tiefe der Fuge und quer zur Fugenlängsrichtung erstreckt.

- System nach Anspruch 1 oder einem der weiteren Ansprüche, dadurch gekennzeichnet, dass die Abstandhalter (54) in einem oberen Abschnitt einen breiteren Querschnitt als in einem unteren Abschnitt aufweisen, und dass sich die Verhakungselemente (49) vom oberen Abschnitt abwärts erstrecken, insbesondere derart, dass sich seitliche Außenflächen (50) des oberen Abschnitts in jeweils derselben Ebene wie Außenflächen der Verhakungselemente erstrecken.

- System nach Anspruch 5, dadurch gekennzeichnet, dass zwischen dem Verhakungselement (49) und dem unteren Abschnitt (Steg 41) des Abstandhalters (48) ein abwärts offener Spalt (51) gebildet ist, dessen Weite vorzugsweise der Stärke des Fugenprofils (46) an dieser Stelle entspricht, und dass sich das Fugenprofil zumindest teilweise in den Spalt hineinerstreckt.

- System nach Anspruch 1 oder einem der weiteren Ansprüche, dadurch gekennzeichnet, dass die Gestalt der Abstandshalter (48) dem Fugenquerschnitt zwischen den beiderseitigen Fugenprofilen (46) entspricht, so dass die Abstandhalter (48) seitlich formschlüssig an den Fugenprofilen anliegen.

- Abstandhalter, insbesondere zur Verwendung in dem System nach einem der Ansprüche 1 bis 7, mit Verhakungselementen (49), die unterhalb einer Oberseite (52) des jeweiligen Abstandhalters angeordnet sind, und die insbesondere abwärts gerichtet sind.

- Fugenprofil (46), insbesondere zur Verwendung in dem System nach einem der Ansprüche 1 bis 7, mit Aufnahmen (Ausnehmungen 47), insbesondere für Verhakungselemente von Abstandhaltern.

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE200620015909 DE202006015909U1 (de) | 2006-10-13 | 2006-10-13 | System zur Herstellung eines Belags für begeh- und/oder befahrbare Dachflächen, Erdreichabdeckungen o.dgl. |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| EP1911882A2 true EP1911882A2 (de) | 2008-04-16 |

Family

ID=37670511

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP20070020138 Withdrawn EP1911882A2 (de) | 2006-10-13 | 2007-10-15 | System zur Herstellung eines Belags für begeh- und/oder befahrbare Dachflächen, Erdreichabdeckungen oder dergleichen |

Country Status (2)

| Country | Link |

|---|---|

| EP (1) | EP1911882A2 (de) |

| DE (1) | DE202006015909U1 (de) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE202013103285U1 (de) | 2013-07-22 | 2013-09-12 | Poburski Futura Gmbh | Dilatations- und Kontraktionsfugen bei Verkehrsflächen aus Beton |

| DE102013107817A1 (de) | 2013-07-22 | 2015-01-22 | Poburski Futura Gmbh | Dilatations- und Kontraktionsfugen bei Verkehrsflächen aus Beton |

| EP2829657A1 (de) | 2013-07-22 | 2015-01-28 | Poburski Futura GmbH | Dilatations- und Kontraktionsfugen bei Verkehrsflächen aus Beton |

-

2006

- 2006-10-13 DE DE200620015909 patent/DE202006015909U1/de not_active Expired - Lifetime

-

2007

- 2007-10-15 EP EP20070020138 patent/EP1911882A2/de not_active Withdrawn

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE202013103285U1 (de) | 2013-07-22 | 2013-09-12 | Poburski Futura Gmbh | Dilatations- und Kontraktionsfugen bei Verkehrsflächen aus Beton |

| DE102013107817A1 (de) | 2013-07-22 | 2015-01-22 | Poburski Futura Gmbh | Dilatations- und Kontraktionsfugen bei Verkehrsflächen aus Beton |

| EP2829657A1 (de) | 2013-07-22 | 2015-01-28 | Poburski Futura GmbH | Dilatations- und Kontraktionsfugen bei Verkehrsflächen aus Beton |

Also Published As

| Publication number | Publication date |

|---|---|

| DE202006015909U1 (de) | 2007-01-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE3038407A1 (de) | Baublock | |

| DE19722349A1 (de) | Untergrundseitig anzuklebendes Profil zum Abschluß von verlegten Keramikplatten oder dergleichen | |

| AT410567B (de) | Deckenrandschalenelement sowie verwendung desselben | |

| DE19962812A1 (de) | Verfahren und Vorrichtung zum Schließen von Fugen | |

| EP1658405B1 (de) | Wärmedämmendes schalungselement, insbesondere zur herstellung der schalung einer bodenplatte eines gebäudes und verfahren zur herstellung einer derartigen schalung | |

| DE19801123B4 (de) | Fundamentaufbau sowie Sockelelement für die Verwendung darin | |

| DE10262101B4 (de) | Dämmstoffplatte | |

| EP1911882A2 (de) | System zur Herstellung eines Belags für begeh- und/oder befahrbare Dachflächen, Erdreichabdeckungen oder dergleichen | |

| EP0849412A2 (de) | Holzbautafel | |

| EP1736605B1 (de) | Balkonzarge, Balkon sowie Verfahren zum Herstellen eines Fertigteilbalkons | |

| EP1083269A2 (de) | Verlegehilfe für die Erstellung von aufgestelzten oder unterlüfteten Platten-Belägen | |

| DE102005032566A1 (de) | Verfahren zur Herstellung einer Fuge in Betonbelägen und Belag für begeh- und/oder befahrbare Dachflächen, insbesondere Parkdächer | |

| DE3326856A1 (de) | Bauelement zur herstellung von gebaeudewaenden aus beton, insbesondere zur herstellung von kellerwaenden | |

| DE69927676T2 (de) | Modulares element für wände oder doppelwände für trockenmontage | |

| DE2612048A1 (de) | Fertigteilebauwerk in modulbauweise | |

| EP1724405A2 (de) | Verlorene Schalung sowie Gebäudewand hergestellt unter Verwendung dieser Schalung | |

| DE202013103285U1 (de) | Dilatations- und Kontraktionsfugen bei Verkehrsflächen aus Beton | |

| DE102005033834B4 (de) | Holzständerwand | |

| EP2829657B1 (de) | Dilatations- und Kontraktionsfugen bei Verkehrsflächen aus Beton | |

| EP0166719A2 (de) | Profildichtung | |

| AT525399B1 (de) | Tiefbauwerk für das Führen einer Leitung | |

| DE10013613A1 (de) | Betonpflasterstein | |

| DE2109911A1 (de) | Mit Bekleidungsplatten ausgerüstete Bauplatte aus Schaumkunststoff, insbesondere Außenwandplatte | |

| DE3200999A1 (de) | Mauerwerk | |

| DE10046138C2 (de) | Fertigmodul für Gebäudeetagen eines Hauses und Verfahren zur Herstellung und Aufbau von Gebäudeteilen aus Fertigmodulen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IS IT LI LT LU LV MC MT NL PL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL BA HR MK RS |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 20100504 |