EP1599670B1 - Sackloch- und sitzloch-einspritzdüse für eine brennkraftmaschine mit einem übergangskegel zwischen sackloch und düsennadelsitz - Google Patents

Sackloch- und sitzloch-einspritzdüse für eine brennkraftmaschine mit einem übergangskegel zwischen sackloch und düsennadelsitz Download PDFInfo

- Publication number

- EP1599670B1 EP1599670B1 EP03816024A EP03816024A EP1599670B1 EP 1599670 B1 EP1599670 B1 EP 1599670B1 EP 03816024 A EP03816024 A EP 03816024A EP 03816024 A EP03816024 A EP 03816024A EP 1599670 B1 EP1599670 B1 EP 1599670B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- nozzle needle

- nozzle

- blind hole

- needle seat

- injection

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000002347 injection Methods 0.000 title claims description 84

- 239000007924 injection Substances 0.000 title claims description 84

- 230000007704 transition Effects 0.000 title claims description 24

- 238000002485 combustion reaction Methods 0.000 title claims description 21

- 238000005520 cutting process Methods 0.000 claims description 4

- 239000007921 spray Substances 0.000 claims description 4

- 239000000446 fuel Substances 0.000 description 21

- 239000006185 dispersion Substances 0.000 description 7

- 230000000694 effects Effects 0.000 description 5

- 238000013461 design Methods 0.000 description 4

- 238000004519 manufacturing process Methods 0.000 description 4

- 238000004904 shortening Methods 0.000 description 4

- 230000003746 surface roughness Effects 0.000 description 3

- 238000010586 diagram Methods 0.000 description 2

- 238000003754 machining Methods 0.000 description 2

- 238000000034 method Methods 0.000 description 2

- 238000007789 sealing Methods 0.000 description 2

- 238000012360 testing method Methods 0.000 description 2

- 230000007423 decrease Effects 0.000 description 1

- 238000004049 embossing Methods 0.000 description 1

- 239000002828 fuel tank Substances 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02M—SUPPLYING COMBUSTION ENGINES IN GENERAL WITH COMBUSTIBLE MIXTURES OR CONSTITUENTS THEREOF

- F02M61/00—Fuel-injectors not provided for in groups F02M39/00 - F02M57/00 or F02M67/00

- F02M61/16—Details not provided for in, or of interest apart from, the apparatus of groups F02M61/02 - F02M61/14

- F02M61/168—Assembling; Disassembling; Manufacturing; Adjusting

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02M—SUPPLYING COMBUSTION ENGINES IN GENERAL WITH COMBUSTIBLE MIXTURES OR CONSTITUENTS THEREOF

- F02M61/00—Fuel-injectors not provided for in groups F02M39/00 - F02M57/00 or F02M67/00

- F02M61/16—Details not provided for in, or of interest apart from, the apparatus of groups F02M61/02 - F02M61/14

- F02M61/18—Injection nozzles, e.g. having valve seats; Details of valve member seated ends, not otherwise provided for

Definitions

- the invention relates to an injection nozzle for internal combustion engines having a, at least one injection hole having blind hole or a seat hole injection nozzle and with a subsequent to the blind hole nozzle needle seat.

- Blind injection nozzles of the generic type have, especially in sectionhub Scheme the nozzle needle, a large dispersion of Strömungswiderstands.und thus the injected fuel quantity.

- the emission and consumption behavior of many of the equipped with these blind injection nozzles internal combustion engine is not optimal.

- an injection nozzle is known in which the valve seat enclosing surfaces in front of the valve seat and behind the valve seat have an angle differences of about 10 degrees.

- the large angular difference leads to considerable deformations occurring during operation of the injection nozzle in the region of the contact zone between the nozzle needle and the nozzle needle seat. Due to these deformations, the operating behavior of the injection nozzle changes relatively strongly with increasing operating time.

- a distance between the cutting edge and the bottom of the blind hole is smaller than a distance between a contact zone of nozzle needle seat and a nozzle needle on the one hand and the bottom of the blind hole on the other hand, and is one with the Düsennadelsitz cooperating end of a nozzle needle formed frusto-conical.

- the proportion of the flow resistance of this frusto-conical annular gap decreases in the total flow resistance of the injection nozzle during the injection process in the partial load range of the internal combustion engine.

- variations in the flow resistance of the frusto-conical gap have less effect on the injection behavior of the injection nozzle. This reduces the dispersion of the operating behavior of the injection nozzles in series production.

- the injection nozzles of a large series behave almost identically in the partial stroke range, so that the control of these injectors by means of a control unit programmed with predetermined parameters leads to precisely predictable and equal injection quantities.

- the shortening of the annular gap between the nozzle needle seat and the nozzle needle also reduces the influence of the surface roughness of the nozzle needle seat or of the nozzle needle on the flow resistance in the partial lift region of the nozzle needle for the same reasons.

- the requirements for the surfaces to be machined, if desired, can be reduced and thus costs in the production of the injection nozzle according to the invention can be saved.

- the shortening of the annular gap leads with the two limiting angles on the needle and by the course according to the invention of the nozzle body angle to a wear limit when working the needle into the body.

- the operating behavior of a blind-hole injection nozzle can be predicted with much greater accuracy and the control of the injection process can be optimized accordingly.

- the transition can be designed not only as a transition cone, but also curvy.

- the cone angle of the transition cone corresponds approximately to the bisecting line between the blind hole and the nozzle needle seat.

- the inventive design of the transition between the blind hole and nozzle needle seat are used both in injectors with a conical and cylindrical blind hole.

- the nozzle needle seat frustoconical in particular with a conical seat of about 60 °, is executed, since then a good sealing effect and a good centering of the nozzle needle in the nozzle needle seat results.

- a cooperating with the nozzle needle end of a nozzle needle is frusto-conical, in a particularly advantageous embodiment of the invention, the cone angle up to 1 °, preferably 15 angular minutes - 30 minutes, greater than the cone angle of the nozzle needle seat, so that the sealing surface reduced and placed in the region of the largest diameter of the nozzle needle.

- the end of the nozzle needle cooperating with the nozzle needle seat may be designed to be double-frusto-conical.

- the nozzle needle seat is where the two truncated cones connect to each other.

- the one or more blind holes of the injection nozzle according to the invention may be formed as a mini blind hole or micro blind hole or seat hole.

- FIG. 1 an injection nozzle 1 is shown with a conical blind hole 2 in section. It is in the left half of the FIG. 1 an injection nozzle according to the prior art, while shown on the right side of FIG. 1 a first embodiment of an injection nozzle 1 according to the invention is shown.

- the blind hole 2 can also be cylindrical or it can be executed as a mini or microslack hole 2.

- the injection holes can also be arranged in a nozzle needle seat 4. In the latter, the volume of the blind hole 2 is opposite to in FIG. 1 shown reduced type. As a result, less fuel evaporates into the combustion chamber when the internal combustion engine is switched off.

- the fuel passes from the blind hole 2 in the combustion chamber of the internal combustion engine, also not shown (not shown).

- a frusto-conical nozzle needle seat 4 connects.

- the nozzle needle seat 4 may have a cone angle of, for example, 60 °.

- a nozzle needle 5 At the nozzle needle seat 4 is a nozzle needle 5.

- the cone angle of the nozzle needle 5 is greater than the cone angle of the nozzle needle seat.

- the contact zone 6 between the nozzle needle 5 and nozzle needle seat 4 in the region of the largest diameter of the nozzle needle 5 and the surface pressure between the nozzle needle 5 and nozzle needle seat 4 is increased.

- the difference of the cone angle of the nozzle needle 5 and nozzle needle seat 4 is in FIG. 1 exaggerated. As a rule, this difference is less than 1 and ranges from, for example, 15 angular minutes to 30 minutes of arc.

- edge 7 On the left side of FIG. 1 a transition between blind hole 2 and nozzle needle seat 4 according to the prior art as edge 7 is shown. This edge 7 is formed during grinding of the nozzle needle seat 4. Depending on the type of processing, the edge 7 may be a sharp degree or a smooth edge. The flow resistance of the edge 7 is substantially influenced by the nature of the same.

- the transition between blind hole 2 and nozzle needle seat 4 is designed differently. Between nozzle needle seat 4 and blind hole 2, a transition cone 8 is formed. This transition cone 8 causes the in FIG. 1 Below the contact zone 6 lying part of the nozzle needle seat 4 is shortened. The length of the lying below the contact zone 6 of the nozzle needle seat 4 is in FIG. 1 (right side) labeled "x". At the nozzle needle seat 4 closes on the right side of FIG. 1 the already mentioned transition cone 8, which then merges into the blind hole 2.

- FIG. 1 In a blind hole nozzle according to the prior art, as they in FIG. 1 is shown on the left side, the length of the nozzle needle seat 4 below the contact zone 6 is significantly larger. she is in FIG. 1 denoted by "y".

- a narrow frusto-conical annular gap between the nozzle needle seat 4 and the nozzle needle 5 results in the injection nozzle 1 according to the invention.

- the frustoconical annular gap (not shown) has the length "in the case of a nozzle needle according to the prior art.” y ", while in a blind hole injection nozzle 1 according to the invention only has a length" x ", where" x "is less than” y ".

- the measures x, y are variable with respect to the ratio; or and depending on the requirements depending on the test points of the injection system are designed.

- the flow resistance of this frusto-conical annular gap of an injection nozzle 1 according to the invention is much smaller than in a nozzle needle according to the prior art.

- the influence of the flow resistance of this frustoconical annular gap in the partial stroke on the injection behavior of an inventively designed injection nozzle 1 with a transition cone 8 is much smaller. Therefore, the dispersion of the operating behavior of injection nozzles 1, which are equipped according to the invention with a transition cone 8, with each other much smaller.

- the one or more injection holes 3 can also be arranged in the nozzle needle seat 4 or in the transition cone 8 (both not shown).

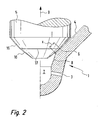

- FIG. 2 a second embodiment of an injection nozzle 1 according to the invention is shown.

- the cooperating with the nozzle needle seat 4 end of the nozzle needle 5 is designed as a double cone.

- a first cone 15 is followed by a second cone 16.

- the cone angle of the first cone 15 is smaller than the cone angle of the nozzle needle seat 4 and the cone angle of the second cone 16 is greater than the cone angle of the nozzle needle seat 4.

- this causes the Contact zone 6 between the nozzle needle 5 and nozzle needle seat 4 is where the first cone 15 merges into the second cone 16.

- This transitional area is in FIG. 2 has been provided with the reference numeral 17.

- the length x of the frusto-conical annular gap between the nozzle needle 5 and the nozzle needle seat 4 in this embodiment becomes smaller than the first embodiment (see right side of FIG. 1 ) again shortened.

- the influence of the flow resistance of the annular gap between the nozzle needle 5 and nozzle needle seat 4 drops in the partial stroke of the injection nozzle 1 again on the dispersion of the flow resistance, which the performance of an internal combustion engine, which is aligned with the injection nozzles 1 according to the second embodiment, again.

- the transition cone 8 can be easily and inexpensively manufactured by grinding, countersinking, embossing or another machining or cutting machining process become.

- the nozzle needle 5 will incorporate something in the nozzle needle seat 4 in the region of the contact zone 6 by plastically deforming the nozzle needle seat 4 and removing and / or displacing some material from the nozzle needle seat 4.

- the length "x" of the annular gap between the nozzle needle 5 and nozzle needle seat 4 shortens with increasing operating time of the injection nozzle 1 according to the invention.

- FIG. 3 the hydraulic diameter 10 of a blind hole injection nozzle 1 is applied qualitatively over the nozzle needle lift 9.

- the hydraulic diameter 10 is a size by means of which any flow-through cross-sections are made comparable in terms of their flow resistance.

- the reference value is the flow resistance of a pipe with a circular cross-section. A cross section with a large hydraulic diameter has a low flow resistance and vice versa.

- the nozzle needle stroke 9 was divided into two areas.

- a first range extends from zero to "a”

- the second range hereinafter referred to as partial lift range, extends from “a” to "b”.

- At “c” is the full nozzle needle stroke reached.

- a very narrow gap results through which the pressurized fuel can flow into the blind hole 2 in the case of a very small nozzle needle lift 9 in the region of the contact zone 6 .

- This very narrow gap determines the flow resistance of the injection nozzle 1 and the needle stability in the nozzle body; d. H. the prevention of fluttering of the needle; decisive and thus determines the hydraulic diameter 10. Since the flow resistance of this very narrow gap is large, the hydraulic diameter 10 of the injection nozzle 1 is very small in the case of a very small nozzle needle stroke 9.

- the injection hole 3 of the injection nozzle 1 is decisive for the hydraulic Diameter of the injection nozzle 1.

- the effects of different surface roughnesses in the region of the frustoconical annular gap between the nozzle needle seat 4 and the nozzle needle 5 on the hydraulic diameter in the partial stroke range were indicated by the characteristic curves 11, 12 and 13.

- the dashed line curve 12 represents an injection nozzle 1 in which the annular gap in comparison to the characteristic curve 11 has a larger hydraulic diameter and consequently has lower throttle losses.

- the dashed line curve 13 shows the effects of an annular gap, which relative to the characteristic 11 in FIG. 3 has a stronger throttle effect.

- the map of the internal combustion engine and the associated injection system is determined by means of one or more selected reference injectors 1 by measurements.

- the maps determined in this way are based on all identical injection systems.

- the characteristic curve 11 is a measured characteristic curve of a reference injection nozzle, and that this characteristic curve 11 is stored in the control unit of the injection system. It is further assumed that two injection nozzles 1 removed from the series production have the characteristic curves 12 and 13. If the injection nozzles 1 interact with the characteristic curves 12 and 13 with a control unit in which the characteristic 11 is stored, the actual injection quantity in the partial stroke range does not coincide with the optimum injection quantity measured according to the characteristic 11 in the test specimens, so that the power and / or the emission behavior of the internal combustion engine deteriorates becomes.

- the shortening of the characteristic curves 11, 12 and 13 is reduced by the inventive shortening of the length "x" of the frustoconical annular gap in the partial stroke by the transition cone 8.

- the correspondence between the characteristic curve 11 stored in the control unit and the characteristic curves 12 and 13 of two injection nozzles taken from the series production is markedly improved.

- the match can for example be improved by a factor of 2 to 3.

- the actual amount of fuel injected corresponds exactly to the injection quantity specified by the control unit and the fuel consumption and emission behavior of the internal combustion engine is optimal.

- the fuel injection system 102 includes a fuel tank 104 from which fuel 106 is conveyed by an electric or mechanical fuel pump 108. Via a low-pressure fuel line 110, the fuel 106 is conveyed to a high-pressure fuel pump 111. Of the high-pressure fuel pump 111, the fuel 106 passes through a high-pressure fuel line 112 to a common rail 114. On the common rail 114 a plurality of fuel injection nozzles 1 according to the invention are connected, which inject the fuel 106 directly into combustion chambers 118 of an internal combustion engine, not shown.

- the erfindunstrae injector can be used in a variety of injection system 102 and in various designs. Your benefits are particularly important High-pressure fuel injection systems with injection pressures> 1600 bar to day.

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Combustion & Propulsion (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Fuel-Injection Apparatus (AREA)

Description

- Die Erfindung geht aus von einer Einspritzdüse für Brennkraftmaschinen mit einem, mindestens ein Spritzloch aufweisenden Sackloch beziehungsweise eine Sitzloch-Einspritzdüse und mit einem an das Sackloch anschließenden Düsennadelsitz.

- Sackloch-Einspritzdüsen der gattungsgemäßen Art weisen vor allem im Teilhubbereich der Düsennadel eine große Streuung des Strömungswiderstands.und damit auch der eingespritzten Kraftstoffmenge auf. In Folge dessen ist das Emissions- und Verbrauchsverhalten vieler der mit diesen Sackloch-Einspritzdüsen ausgerüsteten Brennkraftmaschinen nicht optimal.

- Aus der

DE 199 31 761.5 ist eine Sackloch-Einspritzdüse bekannt bei der durch Verrunden des Übergangs zwischen Sackloch und Düsennadelsitz die Streuung des Strömungswiderstandes im Teilhubbereich reduziert wird. - Aus der

DE 196 09 218 A1 ist eine Sackloch-Einspritzdüse bekannt bei der zwischen Sackloch und Düsennadelsitz ein zylindrischer Ringsteg ausgebildet ist. - Aus der

DE 932 209 C ist eine Einspritzdüse bekannt bei der die den Ventilsitz einschließenden Flächen vor dem Ventilsitz und hinter dem Ventilsitz eine Winkeldifferenzen von über 10 Grad aufweisen. Die große Winkeldifferenz führt unter anderem dazu, dass während des Betriebs der Einspritzdüse im Bereich der Kontaktzone zwischen Düsennadel und Düsennadelsitz erhebliche Verformungen stattfinden. Durch diese Verformungen ändert sich das Betriebsverhalten der Einspritzdüse relativ stark mit zunehmender Betriebsdauer. - Bei einer erfindungsgemäße Einspritzdüse für eine Brennkraftmaschine nach dem Oberbegriff des Anspruchs 1 ist ein Abstand zwischen der Schnittkante und dem Grund des Sackloches kleiner ist als ein Abstand zwischen einer Kontaktzone von Düsennadelsitz und einer Düsennadel einerseits und dem Grund des Sackloches andererseits, und ist ein mit dem Düsennadelsitz zusammenwirkendes Ende einer Düsennadel kegelstumpfförmig ausgebildet. Durch die erfindungsgemäße Ausgestaltung wird der im Teilhub vorhandene kegelstumpfförmige Ringspalt zwischen Düsennadel und Düsennadelsitz stark verkürzt, so dass sich dessen Strömungswiderstand stark verringert. Dadurch sinkt der Anteil des Strömungswiderstands dieses kegelstumpfförmigen Ringspalts am Gesamtströmungswiderstand der Einspritzdüse während des Einspritzvorgangs im Teillastbereich der Brennkraftmaschine. Im Ergebnis wirken sich somit Streuungen des Strömungswiderstands des kegelstumpfförmigen Spalts weniger stark auf das Einspritzverhalten der Einspritzdüse aus. Dadurch werden die Streuungen des Betriebsverhaltens der Einspritzdüsen bei der Serienproduktion verringert. Die Einspritzdüsen einer Großserie verhalten sich nahezu identisch im Teilhubbereich, so dass die Ansteuerung dieser Einspritzdüsen durch ein mit vorgegebenen Parametern programmiertes Steuergerät zu exakt vorhersehbaren und gleich großen Einspritzmengen führt.

- Dies führt im Ergebnis zu einer Verbesserung des Verbrauchs- und Emissionsverhaltens der Brennkraftmaschine sowie einer Verbesserung des Rundlaufs der Brennkraftmaschine insbesondere im Teillastbereich.

- Durch die Verkürzung des Ringspalts zwischen Düsennadelsitz und Düsennadel wird auch der Einfluss der Oberflächenrauigkeit des Düsennadelsitzes beziehungsweise der Düsennadel auf den Strömungswiderstand im Teilhubbereich der Düsennadel aus den gleichen Gründen verringert. Somit können die Anforderungen an die zu bearbeitenden Oberflächen, falls gewünscht, herabgesetzt werden und somit Kosten bei der Herstellung der erfindungsgemäßen Einspritzdüse eingespart werden.

- Die Verkürzung des Ringspaltes führt mit den beiden begrenzenden Winkeln an der Nadel und durch den erfindungsgemäßen Verlauf des Düsenkörperwinkels zu einer Verschleißgrenze beim Einarbeiten der Nadel in den Körper.

- Schließlich kann durch Messen des Betriebsverhaltens einer erfindungsgemäßen Sacklocheinspritzdüse das Betriebsverhalten aller anderen bauartgleichen Sacklocheinspritzdüsen mit wesentlich größerer Genauigkeit vorhergesagt werden und die Steuerung des Einspritzvorgangs entsprechend optimiert werden. Der Übergang kann nicht nur als Übergangskegel, sondern auch kurvenförmig angelegt sein.

- Es hat sich als vorteilhaft erwiesen, wenn der Kegelwinkel des Übergangskegels in etwa der Winkelhalbierenden zwischen dem Sackloch und dem Düsennadelsitz entspricht. Die erfindungsgemäße Ausgestaltung des Übergangs zwischen Sackloch und Düsennadelsitz sowohl bei Einspritzdüsen mit konischem als auch mit zylindrischem Sackloch eingesetzt werden.

- Des Weiteren hat es sich als vorteilhaft erwiesen, wenn der Düsennadelsitz kegelstumpfförmig, insbesondere mit einem Kegelsitz von etwa 60 °, ausgeführt ist, da sich dann eine gute Dichtwirkung und eine gute Zentrierung der Düsennadel im Düsennadelsitz ergibt.

- Es ist vorgesehen, dass ein mit dem Düsennadelsitz zusammenwirkendes Ende einer Düsennadel kegelstumpfförmig ausgebildet ist, wobei in besonders vorteilhafter Ausgestaltung der Erfindung der Kegelwinkel bis zu 1 °, vorzugsweise 15 Winkelminuten - 30 Winkelminuten, größer als der Kegelwinkel des Düsennadelsitzes ist, so dass die Dichtfläche verkleinert und in den Bereich des größten Durchmessers der Düsennadel verlegt wird.

- Alternativ kann das mit dem Düsennadelsitz zusammenwirkende Ende der Düsennadel doppelt kegelstumpfförmig ausgebildet sein. In diesem Fall ist der Düsennadelsitz dort, wo die beiden Kegelstümpfe aneinander anschließen.

- Das oder die Sacklöcher der erfindungsgemäßen Einspritzdüse können als Mini-Sackloch oder Mikro-Sackloch oder Sitzloch ausgebildet sein.

- Auch bei Sitzloch-Einspritzdüsen kann die erfindungsgemäße Ausgestaltung mit Erfolg eingesetzt werden.

- Weitere Vorteile und vorteilhafte Ausgestaltungen der Erfindung sind der nachfolgenden Zeichnung, deren Beschreibung und den Patentansprüchen entnehmbar.

- Es zeigen:

- Figur 1

- ein erstes Ausführungsbeispiel einer erfindungsgemäßen Einspritzdüse im Schnitt,

- Figur 2

- ein zweites Ausführungsbeispiel einer erfindungsgemäßen Einspritzdüse,

- Figur 3

- eine Kennlinie des hydraulischen Durchmessers der Einspritzdüse über dem Hub der Düsennadel und

- Figur 4

- eine schematische Darstellung eines Kraftstoffeinspritzsystems für eine Brennkraftmaschine.

- In

Figur 1 ist eine Einspritzdüse 1 mit einem konischen Sackloch 2 im Schnitt dargestellt. Dabei ist in der linken Hälfte derFigur 1 eine Einspritzdüse nach dem Stand der Technik dargestellt, während auf der rechten Seite vonFigur 1 ein erstes Ausführungsbeispiel einer erfindungsgemäßen Einspritzdüse 1 dargestellt ist. - Nachfolgend wird zunächst die linke Hälfte der

Figur 1 beschrieben und anschließend die erfindungsgemäßen Unterschiede erläutert. - Das Sackloch 2 kann auch zylindrisch sein oder es kann um als Mini- oder Mikrosackloch 2 ausgeführt werden. Die Spritzlöcher können auch in einem Düsennadelsitz 4 angeordnet sein. Bei letztgenanntem ist das Volumen des Sacklochs 2 gegenüber der in

Figur 1 dargestellten Bauart verringert. Dadurch verdunstet bei abgestellter Brennkraftmaschine weniger Kraftstoff in den Brennraum. - Über ein Spritzloch 3 gelangt der nicht dargestellte Kraftstoff aus dem Sackloch 2 in den ebenfalls nicht dargestellten Brennraum der Brennkraftmaschine (nicht dargestellt). An das konische Sackloch 2 schließt sich ein kegelstumpfförmiger Düsennadelsitz 4 an. Der Düsennadelsitz 4 kann einen Kegelwinkel von beispielsweise 60 ° haben.

- An dem Düsennadelsitz 4 liegt eine Düsennadel 5 auf. In

Figur 1 ist deutlich zu erkennen, dass der Kegelwinkel der Düsennadel 5 größer als der Kegelwinkel des Düsennadelsitzes ist. Dadurch liegt die Kontaktzone 6 zwischen Düsennadel 5 und Düsennadelsitz 4 im Bereich des größten Durchmessers der Düsennadel 5 und die Flächenpressung zwischen Düsennadel 5 und Düsennadelsitz 4 wird erhöht. Die Differenz der Kegelwinkel von Düsennadel 5 und Düsennadelsitz 4 ist inFigur 1 übertrieben dargestellt. In der Regel ist diese Differenz kleiner als 1 und bewegt sich im Bereich von beispielsweise 15 Winkelminuten bis 30 Winkelminuten. - Auf der linken Seite von

Figur 1 ist ein Übergang zwischen Sackloch 2 und Düsennadelsitz 4 nach dem Stand der Technik als Kante 7 dargestellt. Diese Kante 7 entsteht beim Schleifen des Düsennadelsitzes 4. Je nach Art der Bearbeitung kann die Kante 7 ein scharfer Grad oder eine glatte Kante sein. Der Strömungswiderstand der Kante 7 wird wesentlich von der Beschaffenheit derselben beeinflusst. - Auf der rechten Seite von

Figur 1 ist der Übergang zwischen Sackloch 2 und Düsennadelsitz 4 anders gestaltet. Zwischen Düsennadelsitz 4 und Sackloch 2 ist ein Übergangskegel 8 ausgebildet. Dieser Übergangskegel 8 führt dazu, dass der inFigur 1 unterhalb der Kontaktzone 6 liegende Teil des Düsennadelsitzes 4 verkürzt wird. Die Länge des unterhalb der Kontaktzone 6 liegenden Teils des Düsennadelsitzes 4 ist inFigur 1 (rechte Seite) mit "x" bezeichnet. An den Düsennadelsitz 4 schließt sich auf der rechten Seite vonFigur 1 der bereits erwähnte Übergangskegel 8 an, der anschließend in das Sackloch 2 übergeht. - Bei einer Sacklochdüse nach dem Stand der Technik, wie sie in

Figur 1 auf der linken Seite dargestellt ist, ist die Länge des Düsennadelsitzes 4 unterhalb der Kontaktzone 6 deutlich größer. Sie ist inFigur 1 mit "y" bezeichnet. - Wenn nun die Düsennadel in Richtung eines Düsennadelhubs 9 vom Düsennadelsitz abhebt, entsteht bei der erfindungsgemäßen Einspritzdüse 1 ein schmaler kegelstumpfförmiger Ringspalt zwischen Düsennadelsitz 4 und der Düsennadel 5. Der kegelstumpfförmige Ringspalt (nicht dargestellt) hat bei einer Düsennadel nach dem Stand der Technik die Länge "y", während er bei einer erfindungsgemäßen Sacklocheinspritzdüse 1 nur eine Länge "x" hat, wobei "x" kleiner als "y" ist. Die Maße x, y sind jedoch bezüglich des Verhältnisses variabel ; oder und je nach Anforderungen in Abhängigkeit der Prüfpunkte des Einspritzsystems ausgelegt werden.

- Wegen der gegenüber dem Stand der Technik stark verkürzten Länge des kegelstumpfförmigen Spalts zwischen Düsennadel 5 und Düsennadelsitz 4 im Teilhub ist naturgemäß auch der Strömungswiderstand dieses kegelstumpfförmigen Ringspalts einer erfindungsgemäßen Einspritzdüse 1 sehr viel kleiner als bei einer Düsennadel nach dem Stand der Technik. Infolgedessen ist der Einfluss des Strömungswiderstands dieses kegelstumpfförmigen Ringspalts im Teilhub auf das Einspritzverhalten einer erfindungsgemäß ausgestalteten Einspritzdüse 1 mit einem Übergangskegel 8 sehr viel kleiner. Deshalb ist die Streuung des Betriebsverhaltens von Einspritzdüsen 1, die erfindungsgemäß mit einem Übergangskegel 8 ausgestattet sind, untereinander sehr viel kleiner.

- Die Folgen der Streuung des Strömungswiderstands von Einspritzdüsen 1 werden nachfolgend anhand des in

Figur 3 dargestellten Diagramms veranschaulicht. - Das oder die Spritzlöcher 3 können auch im Düsennadelsitz 4 oder im Übergangskegel 8 (beides nicht dargestellt) angeordnet sein.

- In

Figur 2 ist ein zweites Ausführungsbeispiel einer erfindungsgemäßen Einspritzdüse 1 dargestellt. Der wesentliche Unterschied zu dem erfindungsgemäßen Ausführungsbeispiel gemäß der rechten Seite derFigur 1 besteht darin, dass das mit dem Düsennadelsitz 4 zusammenwirkende Ende der Düsennadel 5 als Doppelkegel ausgeführt ist. Ein erster Kegel 15 wird gefolgt von einem zweiten Kegel 16. Dabei ist der Kegelwinkel des ersten Kegels 15 kleiner als der Kegelwinkel des Düsennadelsitzes 4 und der Kegelwinkel des zweiten Kegels 16 größer als der Kegelwinkel des Düsennadelsitzes 4. Im Ergebnis führt dies dazu, dass die Kontaktzone 6 zwischen Düsennadel 5 und Düsennadelsitz 4 dort ist, wo der erste Kegel 15 in den zweiten Kegel 16 übergeht. Dieser Übergangsbereich ist inFigur 2 mit dem Bezugszeichen 17 versehen worden. Infolgedessen wird die Länge x des kegelstumpfförmigen Ringspalts zwischen Düsennadel 5 und Düsennadelsitz 4 bei diesem Ausführungsbeispiel gegenüber dem ersten Ausführungsbeispiel (siehe rechte Seite vonFigur 1 ) nochmals verkürzt. Dadurch sinkt der Einfluss des Strömungswiderstands des Ringspalts zwischen Düsennadel 5 und Düsennadelsitz 4 im Teilhub der Einspritzdüse 1 auf die Streuung des Strömungswiderstands nochmals, was das Betriebsverhalten einer Brennkraftmaschine, die mit den erfindungsgemäßen Einspritzdüsen 1 nach dem zweiten Ausführungsbeispiel ausgerichtet ist, nochmals an. - Der Übergangskegel 8 kann durch Schleifen, Senken, Prägen oder ein anderes spanendes oder spanloses Bearbeitungsverfahren einfach und kostengünstig hergestellt werden.

- Im Betrieb wird sich die Düsennadel 5 im Bereich der Kontaktzone 6 etwas in den Düsennadelsitz 4 einarbeiten, indem sie den Düsennadelsitz 4 plastisch verformt und etwas Material vom Düsennadelsitz 4 abträgt und/oder verdrängt. Infolgedessen verkürzt sich die Länge "x" des Ringspalts zwischen Düsennadel 5 und Düsennadelsitz 4 mit zunehmender Betriebsdauer der erfindungsgemäßen Einspritzdüse 1. Wenn die Länge "x" gleich null geworden ist, das heißt, wenn sich die Kontaktzone 6 an den Übergang zwischen Düsennadelsitz 4 und Übergangskegel 8 verlagert hat, ist die Verschleißgrenze der erfindungsgemäßen Einspritzdüse 1 erreicht.

- Nachfolgend werden anhand des in

Figur 3 dargestellten Diagramms die Vorteile der erfindungsgemäßen Gestaltung des Übergangs zwischen Düsennadelsitz 4 und Sackloch 2 erläutert. - In

Figur 3 ist der hydraulische Durchmesser 10 einer Sackloch-Einspritzdüse 1 über dem Düsennadelhub 9 qualitativ aufgetragen. Der hydraulische Durchmesser 10 ist eine Größe mittels derer beliebige durchströmte Querschnitte hinsichtlich ihres Strömungswiderstands vergleichbar gemacht werden. Als Bezugsgröße dient der Strömungswiderstand eines Rohrs mit kreisförmigem Querschnitt. Ein Querschnitt mit großem hydraulischen Durchmesser hat einen geringen Strömungswiderstand und umgekehrt. - In

Figur 3 wurde der Düsennadelhub 9 in zwei Bereiche eingeteilt. Ein erster Bereich erstreckt sich von Null bis "a", der zweite, nachfolgend als Teilhubbereich bezeichnete Bereich erstreckt sich von "a" bis "b". Bei "c" ist der volle Düsennadelhub erreicht. - Wenn eine geschlossene Einspritzdüse 1, bei der die Düsennadel 5 auf dem Düsennadelsitz 4 aufliegt, geöffnet wird, ergibt sich bei sehr kleinem Düsennadelhub 9 im Bereich der Kontaktzone 6 ein sehr schmaler Spalt, durch den der unter Druck stehende Kraftstoff in das Sackloch 2 strömen kann. Dieser sehr schmale Spalt bestimmt den Strömungswiderstand der Einspritzdüse 1 und die Nadelstabilität im Düsenkörper; d. h. die Verhinderung von Flattern der Nadel; maßgeblich und legt damit auch den hydraulischen Durchmesser 10 fest. Da der Strömungswiderstand dieses sehr schmalen Spalts groß ist, ist der hydraulische Durchmesser 10 der Einspritzdüse 1 bei sehr kleinem Düsennadelhub 9 sehr klein.

- Im Teilhubbereich zwischen "a" und "b" wird der Strömungswiderstand der Einspritzdüse 1 maßgeblich von der Länge des kegelstumpfförmigen Ringspaltes zwischen Düsennadel 5 und Düsennadelsitz 4 bestimmt. Die Länge dieses Ringspaltes ist, in den

Fig. 1 und2 mit "x" bei einer erfindungsgemäßen Einspritzdüse 1 und mit "y" bei einer Einspritzdüse 1 nach dem Stand der Technik bezeichnet. Damit ist die Länge "x" im Teilhubbereich 1 auch für den hydraulischen Durchmesser 10 der Einspritzdüse 1 von großer Bedeutung. Das bedeutet, dass beispielsweise Änderungen der Oberflächenrauhigkeit des Düsennadelsitzes 4 oder des kegelstumpfförmigen Endes der Düsennadel 5 bei großer Länge "x" einen großen Einfluss auf die Streuung des hydraulischen Durchmessers 10 haben. In Folge dessen ändert sich die Kennlinie 11 der Einspritzdüse 1 vor allem im Teilhubbereich zwischen "a" und "b". - Im Bereich des vollen Düsennadelhubs "c" ist das Spritzloch 3 der Einspritzdüse 1 maßgeblich für den hydraulischen Durchmesser der Einspritzdüse 1.

- In

Figur 3 wurden andeutungsweise die Auswirkungen verschiedener Oberflächenrauhigkeiten im Bereich des kegelstumpfförmigen Ringspaltes zwischen Düsennadelsitz 4 und Düsennadel 5 auf den hydraulischen Durchmesser im Teilhubbereich durch die Kennlinien 11, 12 und 13 dargestellt. Die gestrichelt dargestellte Kennlinie 12 repräsentiert eine Einspritzdüse 1 bei der der Ringspalt im Vergleich zu der Kennlinie 11 einen größeren hydraulischen Durchmesser hat und demzufolge geringere Drosselverluste aufweist. Die gestrichelt dargestellte Kennlinie 13 zeigt die Auswirkungen eines Ringspalts, welcher relativ zu der Kennlinie 11 inFigur 3 eine stärkere Drosselwirkung hat. - Bei in Serie gefertigten Brennkraftmaschinen wird das Kennfeld der Brennkraftmaschine und des zugehörigen Einspritzsystems anhand eines oder mehrerer ausgewählter Referenz-Einspritzdüsen 1 durch Messungen ermittelt. Die solcherart ermittelten Kennfelder werden allen bauartgleichen Einspritzsystemen zugrundegelegt.

- Im Folgenden wird angenommen, dass die Kennlinie 11 eine gemessene Kennlinie einer Referenz-Einspritzdüse ist, und dass diese Kennlinie 11 in dem Steuergerät des Einspritzsystems abgespeichert ist. Weiter wird unterstellt, dass zwei der Serienfertigung entnommene Einspritzdüsen 1 die Kennlinien 12 und 13 haben. Wenn nun die Einspritzdüsen 1 mit den Kennlinien 12 und 13 mit einer Steuergerät zusammenwirken, in dem die Kennlinie 11 abgespeichert ist, dann stimmt die tatsächliche Einspritzmenge im Teilhubbereich nicht mit der bei den Testexemplaren gemessenen optimalen Einspritzmenge gemäß der Kennlinie 11 überein, so dass die Leistung und/oder das Emissionsverhalten der Brennkraftmaschine verschlechtert wird.

- Im Umkehrschluss kann man sagen, dass durch das erfindungsgemäße Verkürzen der Länge "x" des kegelstumpfförmigen Ringspalts im Teilhub durch den Übergangskegel 8 die Streuung der Kennlinien 11, 12 und 13 verringert wird. Damit wird die Übereinstimmung zwischen der im Steuergerät abgespeicherten Kennlinie 11 und der Kennlinien 12 und 13 von zwei der Serienfertigung entnommenen Einspritzdüsen deutlich verbessert. Die Übereinstimmung kann beispielsweise um den Faktor 2 bis 3 verbessert werden. In Folge dessen entspricht die tatsächlich eingespritzte Kraftstoffmenge genau der von dem Steuergerät vorgegebenen Einspritzmenge und das Verbrauchs- und Emissionsverhalten der Brennkraftmaschine ist optimal.

- Anhand der

Figur 4 wird nachfolgend erläutert, wie die erfindungsgemäße Einspritzdüse 1 in eine Kraftstoffeinspritzanlage 102 einer Brennkraftmaschine integriert ist. Die Kraftstoffeinspritzanlage 102 umfasst einen Kraftstoffbehälter 104, aus dem Kraftstoff 106 durch eine elektrische oder mechanische Kraftstoffpumpe 108 gefördert wird. Über eine Niederdruck-Kraftstoffleitung 110 wird der Kraftstoff 106 zu einer Hochdruck-Kraftstoffpumpe 111 gefördert. Von der Hochdruck-Kraftstoffpumpe 111 gelangt der Kraftstoff 106 über eine Hochdruck-Kraftstoffleitung 112 zu einem Common-Rail 114. An dem Common-Rail 114 sind mehrere erfindungsgemäße KraftstoffEinspritzdüsen 1 angeschlossen, die den Kraftstoff 106 direkt in Brennräume 118 einer nicht dargestellten Brennkraftmaschine einspritzen. - Die erfindungemäße Einspritzdüse kann in verschiedensten Einspritzanlage 102 und in verschiedenen Bauformen eingesetzt werden. Ihre Vorteile treten besonders bei Hochdruck-Kraftstoffeinspritzanlagen mit Einspritzdrücken > 1600 bar zu Tage.

Claims (11)

- Einspritzdüse (1) für Brennkraftmaschinen mit einem, mindestens ein Spritzloch (3) aufweisenden Sackloch (2) und mit einem an das Sackloch (2) anschließenden Düsennadelsitz (4), wobei zwischen Sackloch (3) und Düsennadelsitz (4) ein Übergangskegel (8) vorhanden ist, wobei der Düsennadelsitz (4) und der Übergangskegel (8) eine Schnittkante bilden, dadurch gekennzeichnet, dass ein Abstand zwischen der Schnittkante und dem Grund des Sackloches (2) kleiner ist als ein Abstand zwischen der Kontaktzone (6) von Düsennadelsitz (4) und einer Düsennadel (5) einerseits und dem Grund des Sackloches (2) andererseits, und dass ein mit dem Düsennadelsitz (4) zusammenwirkendes Ende einer Düsennadel (5) kegelstumpfförmig ausgebildet ist.

- Einspritzdüse (1) nach Anspruch 1, dadurch gekennzeichnet, dass ein Kegelwinkel () des Übergangskegels (8) in etwa der Winkelhalbierenden zwischen dem Sackloch (2) und dem Düsennadelsitz (4) entspricht.

- Einspritzdüse (1) nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass das Sackloch (2) konisch ist.

- Einspritzdüse (1) nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass das Sackloch (2) zylindrisch ist.

- Einspritzdüse (1) nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass der Düsennadelsitz (4) kegelstumpfförmig ist.

- Einspritzdüse (1) nach Anspruch 5, dadurch gekennzeichnet, dass der Kegelwinkel des Düsennadelsitzes (4) 60° beträgt .

- Einspritzdüse (1) nach einem der vorhergehenden Ansprüche , dadurch gekennzeichnet, dass das mit dem Düsennadelsitz (4) zusammenwirkendes Ende der Düsennadel (5) doppelt kegelstumpfförmig ausgebildet ist.

- Einspritzdüse (1) nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass ein Kegelwinkel einer Düsennadel (5) bis zu einem Grad, vorzugsweise 15 bis 30 Winkelminuten, größer als der Kegelwinkel des Düsennadelsitzes (4) ist.

- Einspritzdüse (1) nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass das Sackloch (2) ein Mini-Sackloch oder ein Mikro-Sackloch ist.

- Einspritzdüse (1) nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass der Übergang zwischen Spritzloch (3) und Sackloch (2) abgerundet ist.

- Einspritzdüse (1) nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass das mindestens eine Spritzloch (3) im Düsennadelsitz (4) oder im Übergangskegel (8) angeordnet ist.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE10307873 | 2003-02-25 | ||

| DE2003107873 DE10307873A1 (de) | 2003-02-25 | 2003-02-25 | Sackloch- und Sitzloch-Einspritzdüse für eine Brennkraftmaschine mit einem Übergangskegel zwischen Sackloch und Düsennadelsitz |

| PCT/DE2003/002790 WO2004076850A1 (de) | 2003-02-25 | 2003-08-21 | Sackloch- und sitzloch-einspritzdüse für eine brennkraftmaschine mit einem übergangskegel zwischen sackloch und düsennadelsitz |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP1599670A1 EP1599670A1 (de) | 2005-11-30 |

| EP1599670B1 true EP1599670B1 (de) | 2008-03-19 |

Family

ID=32797715

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP03816024A Expired - Lifetime EP1599670B1 (de) | 2003-02-25 | 2003-08-21 | Sackloch- und sitzloch-einspritzdüse für eine brennkraftmaschine mit einem übergangskegel zwischen sackloch und düsennadelsitz |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP1599670B1 (de) |

| DE (2) | DE10307873A1 (de) |

| WO (1) | WO2004076850A1 (de) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105492757A (zh) * | 2013-08-30 | 2016-04-13 | 罗伯特·博世有限公司 | 燃料喷射器 |

| EP3073107A1 (de) | 2015-03-25 | 2016-09-28 | Robert Bosch Gmbh | Kraftstoffeinspritzventil für brennkraftmaschinen und verwendung des kraftstoffeinspritzventils |

| WO2016150591A1 (de) | 2015-03-25 | 2016-09-29 | Robert Bosch Gmbh | Kraftstoffeinspritzventil für brennkraftmaschinen |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102004063166A1 (de) * | 2004-12-29 | 2006-07-13 | Robert Bosch Gmbh | Dosierungsvorrichtung für Flüssigkeiten |

| JP2007224746A (ja) * | 2006-02-21 | 2007-09-06 | Isuzu Motors Ltd | インジェクタノズル |

| DE102010026687A1 (de) * | 2010-07-09 | 2012-01-12 | Continental Automotive Gmbh | Düsenkörper für einen Kraftstoffinjektor und Herstellungsverfahren für einen Düsenkörper |

| US9903329B2 (en) | 2012-04-16 | 2018-02-27 | Cummins Intellectual Property, Inc. | Fuel injector |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE932209C (de) * | 1952-04-13 | 1955-08-25 | Bosch Gmbh Robert | Kraftstoffeinspritzventil |

| DE3014958A1 (de) * | 1980-04-18 | 1981-10-29 | Robert Bosch Gmbh, 7000 Stuttgart | Kraftstoff-einspritzduese, insbesondere lochduese, fuer brennkraftmaschinen |

| EP0283154A1 (de) * | 1987-03-14 | 1988-09-21 | LUCAS INDUSTRIES public limited company | Brennstoffeinspritzdüse |

| JPH10281041A (ja) * | 1997-04-01 | 1998-10-20 | Mitsubishi Heavy Ind Ltd | 燃料噴射弁 |

| DE19820513A1 (de) * | 1998-05-08 | 1999-11-11 | Mtu Friedrichshafen Gmbh | Kraftstoffeinspritzdüse für eine Brennkraftmaschine |

| JP2000320429A (ja) * | 1999-05-13 | 2000-11-21 | Denso Corp | 燃料噴射ノズル |

| DE19931761A1 (de) * | 1999-07-08 | 2001-01-18 | Bosch Gmbh Robert | Sackloch-Einspritzdüse für Brennkraftmaschinen mit abgerundetem Übergang zwischen Sackloch und Düsennadelsitz |

-

2003

- 2003-02-25 DE DE2003107873 patent/DE10307873A1/de not_active Withdrawn

- 2003-08-21 WO PCT/DE2003/002790 patent/WO2004076850A1/de not_active Ceased

- 2003-08-21 DE DE50309436T patent/DE50309436D1/de not_active Expired - Lifetime

- 2003-08-21 EP EP03816024A patent/EP1599670B1/de not_active Expired - Lifetime

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105492757A (zh) * | 2013-08-30 | 2016-04-13 | 罗伯特·博世有限公司 | 燃料喷射器 |

| CN105492757B (zh) * | 2013-08-30 | 2018-10-23 | 罗伯特·博世有限公司 | 燃料喷射器 |

| EP3073107A1 (de) | 2015-03-25 | 2016-09-28 | Robert Bosch Gmbh | Kraftstoffeinspritzventil für brennkraftmaschinen und verwendung des kraftstoffeinspritzventils |

| WO2016150591A1 (de) | 2015-03-25 | 2016-09-29 | Robert Bosch Gmbh | Kraftstoffeinspritzventil für brennkraftmaschinen |

| DE102015205423A1 (de) | 2015-03-25 | 2016-09-29 | Robert Bosch Gmbh | Kraftstoffeinspritzventil für Brennkraftmaschinen und Verwendung des Kraftstoffeinspritzventils |

| DE102015205416A1 (de) | 2015-03-25 | 2016-09-29 | Robert Bosch Gmbh | Kraftstoffeinspritzventil für Brennkraftmaschinen |

Also Published As

| Publication number | Publication date |

|---|---|

| DE10307873A1 (de) | 2004-09-02 |

| WO2004076850A1 (de) | 2004-09-10 |

| EP1599670A1 (de) | 2005-11-30 |

| DE50309436D1 (de) | 2008-04-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2250365B1 (de) | Kraftstoffverteilerbaugruppe | |

| EP1129287B1 (de) | Einspritzdüse für brennkraftmaschinen mit einer ringnut in der düsennadel | |

| DE3151020C2 (de) | ||

| EP2522854A1 (de) | Ventilanordnung für eine Kraftstoffhochdruckpumpe sowie Kraftstoffhochdruckpumpe | |

| EP1599670B1 (de) | Sackloch- und sitzloch-einspritzdüse für eine brennkraftmaschine mit einem übergangskegel zwischen sackloch und düsennadelsitz | |

| EP2297447B1 (de) | Hochdruckpumpe | |

| EP1537324B1 (de) | Einrichtung zur entlüftung eines förderaggregates | |

| DE19843616A1 (de) | Kraftstoffeinspritzdüse | |

| EP1312796B1 (de) | Brennstoffeinspritzventil | |

| WO2002079636A1 (de) | Einspritzventil | |

| EP1296054A1 (de) | Einspritzventil für eine Brennkraftmaschine | |

| EP1157208B1 (de) | Sackloch-einspritzdüse für brennkraftmaschinen mit abgerundetem übergang zwischen sackloch und düsennadelsitz | |

| DE10346075B4 (de) | Verfahren zur Herstellung eines Kraftstoffeinspritzventils und nach diesem Verfahren hergestelltes Kraftstoffeinspritzventil | |

| EP1518050B1 (de) | Injektor für ein einspritzsystem | |

| DE19843912B4 (de) | Kraftstoffeinspritzdüse | |

| EP1527272B1 (de) | Kraftstoffinjektor mit hochdruckfestem anschlussbereich | |

| WO2017220240A1 (de) | Hochdruck-kraftstoffpumpe mit einem gehäuse und verfahren zum bearbeiten von kanälen eines gehäuses einer hochdruck-kraftstoffpumpe | |

| EP1574701A1 (de) | Common-Rail Injektor | |

| EP1771655B1 (de) | Spannmutter | |

| DE102004022428A1 (de) | Einspritzventil für Brennkraftmaschinen | |

| EP2914839A1 (de) | Düsenbaugruppe für einen kraftstoffinjektor und kraftstoffinjektor | |

| EP4077908B1 (de) | Einspritzdüse zur einspritzung von kraftstoff unter hohem druck | |

| DE10346242B4 (de) | Injektorkörper für einen Common Rail Injektor | |

| DE102025119409A1 (de) | Kraftstoffeinspritzdüse und düsenanordnung konfiguriert zur begrenzung von kavitationsschäden | |

| EP1759115A1 (de) | Hochdruckpumpe für eine kraftstoffeinspritzeinrichtung einer brennkraftmaschine |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 20050926 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IT LI LU MC NL PT RO SE SI SK TR |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): DE FR |

|

| 17Q | First examination report despatched |

Effective date: 20051223 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): DE FR |

|

| REF | Corresponds to: |

Ref document number: 50309436 Country of ref document: DE Date of ref document: 20080430 Kind code of ref document: P |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20081222 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 14 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 15 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 16 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20220822 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20221025 Year of fee payment: 20 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R071 Ref document number: 50309436 Country of ref document: DE |