EP1588968B1 - Module de support et d'entraînement d'une matière en bande bobinée pour une machine la travaillant - Google Patents

Module de support et d'entraînement d'une matière en bande bobinée pour une machine la travaillant Download PDFInfo

- Publication number

- EP1588968B1 EP1588968B1 EP04405253A EP04405253A EP1588968B1 EP 1588968 B1 EP1588968 B1 EP 1588968B1 EP 04405253 A EP04405253 A EP 04405253A EP 04405253 A EP04405253 A EP 04405253A EP 1588968 B1 EP1588968 B1 EP 1588968B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- module

- reel

- drive

- machine

- walls

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000012545 processing Methods 0.000 title claims description 6

- 239000000463 material Substances 0.000 title description 18

- 230000009471 action Effects 0.000 claims description 2

- 239000011888 foil Substances 0.000 claims 6

- 238000005520 cutting process Methods 0.000 description 13

- 230000008901 benefit Effects 0.000 description 4

- 238000004519 manufacturing process Methods 0.000 description 4

- 239000000969 carrier Substances 0.000 description 3

- 230000009466 transformation Effects 0.000 description 3

- 230000006978 adaptation Effects 0.000 description 2

- 230000007246 mechanism Effects 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 238000004806 packaging method and process Methods 0.000 description 2

- 239000000123 paper Substances 0.000 description 2

- 238000002360 preparation method Methods 0.000 description 2

- 239000000758 substrate Substances 0.000 description 2

- 238000012549 training Methods 0.000 description 2

- 238000012546 transfer Methods 0.000 description 2

- 239000002699 waste material Substances 0.000 description 2

- 241000287828 Gallus gallus Species 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 235000013330 chicken meat Nutrition 0.000 description 1

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- 230000001186 cumulative effect Effects 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 238000000151 deposition Methods 0.000 description 1

- 238000001514 detection method Methods 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000004049 embossing Methods 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 238000000034 method Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 210000000056 organ Anatomy 0.000 description 1

- 230000000737 periodic effect Effects 0.000 description 1

- 230000008569 process Effects 0.000 description 1

- 230000002441 reversible effect Effects 0.000 description 1

- 125000006850 spacer group Chemical group 0.000 description 1

- 238000004804 winding Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H16/00—Unwinding, paying-out webs

- B65H16/10—Arrangements for effecting positive rotation of web roll

- B65H16/106—Arrangements for effecting positive rotation of web roll in which power is applied to web roll

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H16/00—Unwinding, paying-out webs

- B65H16/02—Supporting web roll

- B65H16/021—Multiple web roll supports

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2301/00—Handling processes for sheets or webs

- B65H2301/40—Type of handling process

- B65H2301/44—Moving, forwarding, guiding material

- B65H2301/443—Moving, forwarding, guiding material by acting on surface of handled material

- B65H2301/4432—Moving, forwarding, guiding material by acting on surface of handled material by means having an operating surface contacting only one face of the material, e.g. roller

- B65H2301/44322—Moving, forwarding, guiding material by acting on surface of handled material by means having an operating surface contacting only one face of the material, e.g. roller belt

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2301/00—Handling processes for sheets or webs

- B65H2301/50—Auxiliary process performed during handling process

- B65H2301/51—Modifying a characteristic of handled material

- B65H2301/512—Changing form of handled material

- B65H2301/5126—Embossing, crimping or similar processes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2403/00—Power transmission; Driving means

- B65H2403/20—Belt drives

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2801/00—Application field

- B65H2801/81—Packaging machines

Definitions

- the present invention relates to a module for supporting and driving a wound strip material for a machine working, especially for a machine for the use of metallized strips for the manufacture of packaging.

- Such a machine is used for the embossing and pressure transfer of portions of films, preferably metal, from such strips on a substrate of paper, plastic or cardboard more particularly.

- These operations are for example carried out in a machine equipped with a platen press working plate elements, such as cardboard sheets, for the stamping of given patterns.

- These patterns are derived from a metallized strip conducted between the scroll plane of the plate elements and the upper bed of the press.

- the movable lower bed base will press the metallized strip against each sheet of cardboard between shots and corresponding counterparts to deposit the gilding in correspondence with the patterns of the pictures.

- the lower bed base descends and the stamped cardboard sheet is removed from the platen press to make room for a new sheet.

- the metallized strip is moved so that a new virgin surface is mapped to the plates. The process of cutting and transferring the tape can then be repeated.

- Such a machine can also be used for cutting cardboard sheets according to a sequence of operations each made in an adjacent station.

- This series of operations usually includes the introduction of the sheet in the press, its cutting by tools arranged on the plate, the ejection of waste by specific tools and the receipt in stacks of cut sheet elements.

- it is known to be able to transform it so that the station initially intended for cutting becomes a stamping station for metallized strips by replacing the cutting tools in a device for cutting. stamping and replacing the tools of the ejection station in a device for loading and unwinding the metallized strip coils.

- stamping and replacing the tools of the ejection station in a device for loading and unwinding the metallized strip coils.

- Such a transformation is illustrated by the machine described in the patent EP 741,096 .

- the assembly formed by the device for loading and supporting the coils, the return rollers, the drive rollers, their motorization and the pressure rollers adjustable in position requires the implementation of substantial work when it s is to arrange such a device in a cutting machine for its transformation into a stamping machine. Since they can not be made in masked time, these processing works immobilize the machine for long hours and contribute to the increase of the future production, mainly during small series.

- the majority of the gilding deposited on the packages can be made from strips of small width, generally not exceeding 30 cm, it is sometimes necessary to use metallized strips of greater width, typically of the order of 50 to 70 cm, or a plurality of narrower bands arranged side by side and whose total cumulative width is around this order of magnitude.

- the document US 4,341,586 discloses a strip material dispensing device for packaging large rolls of paper to protect them prior to use.

- the strip material for this package is wound on coils disposed between the walls of two adjacent frames. These coils are carried by their hub on shafts which are supported at their ends directly between the walls of the corresponding frame.

- the arrangement for example of three coils on such a shaft does not allow the removal of the central coil without the prior removal of one of the side coils.

- the object of the present invention is to remedy, at least in part, the aforementioned drawbacks by suggesting a new support module and drive a strip material for a machine working.

- the object of the present invention is to provide optimum access for loading and unloading coils, even large ones, by any conventional means.

- the handling of such reels should not be limited or made impossible by a nearby restricted space or by an impossible access route.

- the object of the present invention must also allow its preparation in masked time to reduce as much as possible the downtime of the machine during processing. He must offer a fast and user-friendly convertibility of the cutting machine into a stamping machine and vice versa.

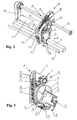

- the figure 1 shows the object of the present invention, seen from the front, which consists of a module 1, independent, located entirely outside an adjacent machine not shown that works a material band. It is therefore expected that this module is disposed out of this machine and out of its longitudinal axis, preferably at the height of the ejection station normally provided in any cutting machine performance. This station has been converted for the occasion into an arranged space of rollers of references arranged for example at 45 ° with respect to the longitudinal axis of the machine. Therefore, it is expected that the strip or strips from this module 1 can enter said machine by its side, through an open window in one of the side walls of its frame, before being deflected by said reference rolls in registration with the longitudinal axis of this machine.

- the module 1 comprises a frame formed of a base 2 and two side walls 3, 4 constituting a bearing structure 5, in particular for a plurality of coils 6 from which said strip material originates. Each coil is supported by a reel holder 10 and is rotated by at least one driving device 20.

- FIGS. figures 1 and 2 show in more detail, from the rear, one of the drive members 20 and the spool holder 10 associated with this device.

- This spool holder consists of two flanges 11 which support the spool 6 by its hub 7.

- This spool is mounted free to rotate by means of flanges 11, each arranged on a support 12.

- These supports are in turn fixed on a reel bar 15 by means of clamping member 13, such as knurled screws or chickens for example.

- the reel carriers 10 are adjustable along the bar 15 which, as illustrated in FIGS. figures 1 and 2 , is preferably of square section and is supported at its ends by the walls 3 and 4 of the supporting structure 5. With such reel carriers 10 removable independently of each other, it is possible to adjust, place and easily remove a coil 6 from module 1 without having to move other coils already in place.

- the driving device 20 comprises two cheeks 21, 22 between which turns a belt 16, endless, better visible in the figure 3 .

- This belt is arranged so that it is always in contact with a rear portion of the outer circumference of the coil 6. By friction with this cylindrical portion, the coil is rotated by the action of the belt 16 and of therefore, the web material may be unwound for use in an adjoining machine, or even rolled back if it comes from this machine.

- the cheeks 21, 22 are held together by spacers 23 and allow in particular the arrangement of a drive member 24 for the rotation of the belt 16.

- the belt respectively runs around a tensioning roller 25, then around a plurality of return rollers 26 including a lower return roller 27 located at the lower end of the path slightly below the coil 6, before going up to the body d 24 when the strip material is unwound from the coil, the diameter of the latter decreasing, the length of the path of the belt between the lower return roller 27 and the drive member 24 is constantly varied.

- the purpose of the tensioning roller is to compensate for these variations at any time. To do this, it is slidably mounted along an oblong opening 28 and is connected to a tensioning mechanism 30.

- This mechanism can be provided with an elastic means, such as a tension spring 31 for example, connected to the tensioner roller 25 by a rope 32.

- the drive device 20 adjustable between the walls 3, 4 of the supporting structure 5, is held in abutment at one of its ends on a support bar 29 and at the other end by means of the driving member 24.

- the support bar 29 is held stationary between the walls of the supporting structure 5.

- the drive member 24 is preferably constituted by a ring traversed by a feed shaft 40. This shaft of advance is also maintained between the side walls 3, 4 of the module 1 and is connected at one of its ends to an electric motor 41 by a feed belt 42. It is this engine electrical drive that will be able to drive the adjacent drive device or 20 associated with the same feed shaft 40, through the corresponding drive members 24.

- the supporting structure 5 is mounted on rollers 8 to increase the mobility of the module 1 and to authorize if necessary its displacement in a clear space, free of any bulk.

- the module of the present invention is provided with a plurality of coils 6 distributed over two stages. However, it will be noted that another arrangement of these coils, on one or several stages, could also be adopted.

- the number of coil drive devices can vary at will, depending on the width of the strip, its unwound length, its diameter or the drive rate, for example.

- the drive performance of the coils can be significantly increased by using multiple drive devices to drive the coils.

- the coupling of several devices on the same coil also makes it possible to better control the effect of inertia that can produce this coil when it is rotated and thus also authorizes faster speeds of advance.

- the coils 6 which are arranged on the same feed shaft 40 are driven simultaneously by the same motor 41.

- Another embodiment would be to provide some or all of the drive devices 20 with an electric motor 41 specific to each belt 16.

- each drive member 24 of each drive device 20 could be driven by an engine independent electric 41, which is for example directly embedded on the drive device itself. Such an arrangement would then drive in a differentiated manner the unwinding of the coils concerned to be able to benefit from different speeds and rates according to the specific needs of these coils.

- the use of handling means such as pallet trucks, elevators or hoists, for example, can be advantageously used for the loading / unloading of heavy coils without fear that access is limited, difficult or impossible.

- the clearance available around the module of the present invention thus offers perspectives technical and ergonomic unthinkable previously with a module confined inside the machine working the material band.

- the concept of a unit external to the machine makes it possible to multiply the possibilities that such a module can offer with respect to a device for loading coils installed within the machine.

- the diameter of the reels of the strip material or the number of bearing shafts of these reels is not limited by a finite volume, determined by the space available in the machine between the walls of its frame.

- it would be desirable for such an arrangement to be able to take place at the bottom of the module, closest to the ground so that, for example, the lifting stroke of a pallet truck is sufficient to put the coil in place more easily. question.

- the drive of the coils as provided in the module of the present invention requires no adjustment during production. This is not usually the case in current systems that use mechanical brakes to control the inertia of the coils at each gear change.

- the module of the present invention is fully accessible for both preparation work for a future work for maintenance operations.

- the reading and the marking of the connections and the holographic patterns of the diffraction-effect strips necessitates an adjustment run of the optical cells 45 to 48 which are much larger than in the case of reading. only positions of holographic patterns.

- the reading cells 45 to 48 are arranged so as to slide respectively along the vertical bars 49, 50, 51, 52.

- the vertical bars 49 to 52 are mounted, so that they can slide laterally on two crosspieces 53, 54 carried by supports 55 and 56 fixed to the walls 3 and 4 of the supporting structure 5.

- the external module can advantageously serve as a support for this kind of ancillary devices without being restricted to a limited surrounding space.

- the module as described is preferably used as an unwinder module for transferring a material strip from this module to a machine working.

- the reverse path could, if necessary, be perfectly obtained with the same module by simply reversing its initial unwinding module function in a retractor module for used web material for example.

- web material it is meant to cover both the use of a single band, of large width for example, and a plurality of strips or strips placed next to one another with or without interstitial spaces.

- machine in which the device of the present invention has been described clearly refers to a platen press working plate elements, it will be mentioned that the use of this device is not limited to such machines.

Landscapes

- Unwinding Webs (AREA)

- Replacement Of Web Rolls (AREA)

- Registering, Tensioning, Guiding Webs, And Rollers Therefor (AREA)

- Advancing Webs (AREA)

- Preliminary Treatment Of Fibers (AREA)

Description

- La présente invention a pour objet un module de support et d'entraînement d'une matière en bande bobinée pour une machine la travaillant, notamment pour une machine destinée à l'utilisation de bandes métallisées pour la fabrication d'emballages.

- Une telle machine est utilisée pour le gaufrage et le transfert par pression de portions de films, préférentiellement métalliques, issues de telles bandes sur un substrat de papier, de matière plastique ou de carton plus particulièrement. Ces opérations sont par exemple effectuées dans une machine équipée d'une presse à platine travaillant des éléments en plaque, tels que des feuilles de carton, pour l'estampage de motifs donnés. Ces motifs étant issus d'une bande métallisée conduite entre le plan de défilement des éléments en plaque et le sommier supérieur de la presse. Dans un mouvement vertical périodique, le sommier inférieur mobile va presser la bande métallisée contre chaque feuille de carton entre des clichés et des contreparties correspondantes pour y déposer la dorure en correspondance avec les motifs des clichés. Une fois le transfert réalisé, le sommier inférieur redescend et la feuille de carton estampée est retirée de la presse à platine pour laisser la place à une nouvelle feuille. Dans le même intervalle de temps, la bande métallisée est déplacée de façon à ce qu'une nouvelle surface vierge soit mise en correspondance avec les clichés. Le processus de découpage et de transfert de la bande peut alors être répété.

- Une telle machine peut également être utilisée pour le découpage de feuilles de carton selon une suite d'opérations faites chacune dans une station adjacente. Cette suite d'opérations comprend généralement l'introduction de la feuille dans la presse, son découpage par des outils agencés sur la platine, l'éjection des déchets par des outils spécifiques et la réception en piles des éléments de feuille découpés. Afin d'optimiser les possibilités d'une telle machine, il est connu de pouvoir la transformer de façon à ce que la station initialement prévue pour le découpage devienne une station d'estampage de bandes métallisées par remplacement des outils de découpage en un dispositif d'estampage et par remplacement des outils de la station d'éjection en un dispositif de chargement et de déroulement des bobines de bandes métallisées. Une telle transformation est illustrée par la machine décrite dans le brevet

EP 741'096 - L'agencement dans la station d'éjection d'un dispositif de chargement et de déroulement de bandes au sein d'une telle machine est décrit en détail dans le brevet

EP 741'095 - De part la disposition transversale des axes de rotation des bobines par rapport à l'axe longitudinal de la machine, le déroulement des bandes se fait parallèlement au sens de défilement des feuilles à estamper. Le transport de ces bandes nécessite des moyens de déroulement et d'avance intermittents généralement constitués par des rouleaux contre lesquels les bandes sont pincées par des galets presseurs. L'entraînement motorisé de ces rouleaux permet l'avance intermittente de ces bandes. Suivant les profils de vitesse désirés, il peut y avoir plusieurs rouleaux d'avance qui permettent à chaque bande de bénéficier d'un entraînement indépendant. Lors de l'utilisation de bandes plus larges, il est également nécessaire de prévoir plusieurs galets presseurs par bande. Ces galets presseurs sont montés en coulissement sur des axes transversaux de façon à ce que leur positionnement puisse se faire en toute indépendance. Cependant, l'ensemble formé par le dispositif de chargement et de support des bobines, les rouleaux de renvois, les rouleaux d'entraînement, leur motorisation ainsi que les galets presseurs réglables en position nécessite la mise en oeuvre de travaux conséquents lorsqu'il s'agit d'aménager un tel dispositif au sein d'une machine de découpage en vue de sa transformation en une machine d'estampage. Ne pouvant pas être réalisés en temps masqués, ces travaux de transformation immobilisent la machine durant de longues heures et contribuent au renchérissement de la future production, principalement lors de petites séries.

- Bien que la majorité des dorures déposées sur les emballages puissent être réalisées à partir de bandes de faible largeur, n'excédant généralement pas 30 cm, il est parfois nécessaire de recourir à des bandes métallisées de plus grande largeur, typiquement de l'ordre de 50 à 70 cm, ou à une pluralité de bandes plus étroites disposées côte à côte et dont la largeur totale cumulée avoisine cet ordre de grandeur.

- Or, l'utilisation de bobines de grande largeur pose des problèmes de manutention notamment. En raison du poids que représentent ces bobines, il n'est à l'évidence plus possible de les déplacer à bras d'homme pour les disposer dans la machine. Il convient donc de recourir à des moyens de levage comme des palans ou de petits véhicules aptes à déplacer aisément de lourdes charges. Cependant, la mise en place de telles bobines par ces moyens rend les manipulations en machine délicates, voire parfois même impossibles, soit par manque de place autour de la machine, soit en raison d'un accès impossible à l'intérieur de la machine non prévue pour de tels moyens.

- Le document

US 4'341'586 décrit un dispositif de distribution d'une matière en bande pour l'emballage de gros rouleaux de papier afin de les protéger avant leur utilisation. La matière en bande destinée à cette emballage se trouve enroulée sur des bobines disposées entre les parois de deux bâtis adjacents. Ces bobines sont portées par leur moyeu sur des arbres qui sont soutenus en leurs extrémités directement entre les parois du bâti correspondant. Or, conformément à une telle disposition, l'agencement par exemple de trois bobines sur un tel arbre ne permet pas le retrait de la bobine centrale sans le retrait préalable d'une des bobines latérales. - Le but de la présente invention vise à remédier, au moins en partie, aux inconvénients précités en suggérant un nouveau module de support et d'entraînement d'une matière en bande pour une machine la travaillant. A ces fins, l'objet de la présente invention doit offrir un accès optimum pour le chargement et le déchargement de bobines, même de grandes tailles, par tout moyen conventionnel quel qu'il soit. La manutention de telles bobines ne doit ni être limitée ni rendue impossible par un espace voisin restreint ou par une voie d'accès impossible. L'objet de la présente invention doit également autoriser sa préparation en temps masqué afin de réduire autant que possible le temps d'immobilisation de la machine en cours de transformation. Il doit offrir une convertibilité rapide et conviviale de la machine de découpage en une machine d'estampage et inversement. Il doit également pouvoir offrir une plus grande flexibilité quant à l'agencement d'éventuels organes ou dispositifs optionnels, tels que, par exemple des organes de détection des lignes de raccord existant sur la bande métallisée,ou sur la bande à diffraction, dispositifs nécessitant des distances spatiales importantes. Enfin, il doit pouvoir être facilement adaptable aux machines de découpages n'ayant encore jamais été transformées en machines d'estampage.

- Ces buts sont atteints grâce à la présente invention qui a pour objet un module de support et d'entraînement d'une matière en bande bobinée, conforme à ce qu'énonce la revendication 1.

- L'invention sera mieux comprise à l'étude d'un mode de réalisation préféré, pris à titre nullement limitatif et illustré par les figures annexées dans lesquelles:

- La

figure 1 est une vue en perspective de face du module de l'invention. - La

figure 2 est une vue en perspective depuis l'arrière d'une partie de l'objet de l'invention illustrant un porte-bobine agencé sur une barre transversale, un dispositif d'entraînement associé ainsi qu'une chaîne cinématique préférée. - La

figure 3 est une vue partielle et en perspective d'un détail d'une variante de l'illustration donnée à lafigure 2 . - La

figure 4 est une vue simplifiée, en perspective de face, du module de l'invention. - La

figure 1 montre l'objet de la présente invention, vu depuis le devant, qui consiste en un module 1, indépendant, situé entièrement à l'extérieur d'une machine attenante non illustrée qui travaille une matière en bande. Il est donc prévu que ce module soit disposé hors de cette machine et hors de son axe longitudinal, préférentiellement à la hauteur de la station d'éjection normalement prévue dans toute machine de découpage performante. Cette station aura été transformée pour l'occasion en un espace agencé de rouleaux de renvois disposés par exemple à 45° par rapport à l'axe longitudinal de la machine. De ce fait, il est prévu que la ou les bandes issues de ce module 1 puissent entrer dans ladite machine par son côté, au travers d'une fenêtre ouverte dans l'une des parois latérales de son bâti, avant d'être déviées par lesdits rouleaux de renvois en repérage avec l'axe longitudinal de cette machine. - Le module 1 comprend un bâti formé d'une embase 2 et de deux parois latérales 3, 4 constituant une structure portante 5 notamment pour une pluralité de bobines 6 desquelles est issue ladite matière en bande. Chaque bobine est soutenue par un porte-bobines 10 et est entraînée en rotation par au moins un dispositif d'entraînement 20.

- Les

figures 2 et 3 montrent plus en détail, depuis l'arrière, un des organes d'entraînement 20 ainsi que le porte-bobine 10 associé à ce dispositif. Ce porte-bobine se compose de deux flasques 11 qui permettent de soutenir la bobine 6 par son moyeu 7. Cette bobine est montée libre en rotation au moyen de flasques 11, chacun agencé sur un support 12. Ces supports sont fixés à leur tour sur une barre 15 porte-bobines au moyen d'organe de serrage 13, tels que des vis ou des poulets moletés par exemple. Les porte-bobines 10 sont ajustables le long de cette barre 15 qui, comme illustrée dans lesfigures 1 et2 , est préférentiellement de section carrée et est soutenue en ses extrémités par les parois 3 et 4 de la structure portante 5. Grâce à de tels porte-bobines 10 amovibles indépendamment les uns des autres, il est possible d'ajuster, de placer et de retirer aisément une bobine 6 du module 1 sans devoir déplacer d'autres bobines déjà mises en place. - En référence aux

figures 2 et 3 , le dispositif d'entraînement 20 comprend deux joues 21, 22 entre lesquelles tourne une courroie 16, sans fin, mieux visible dans lafigure 3 . Cette courroie est disposée de manière à ce qu'elle soit toujours en contact avec une portion arrière de la circonférence extérieure de la bobine 6. Par frottement avec cette portion cylindrique, la bobine est entraînée en rotation par l'action de la courroie 16 et de ce fait, la matière en bande peut en être déroulée en vue de son utilisation dans une machine attenante, voire à l'inverse enroulée s'il elle provient de cette machine. - Les joues 21, 22 sont maintenues entre elles par des entretoises 23 et permettent notamment l'agencement d'un organe d'entraînement 24 pour la mise en rotation de la courroie 16. Depuis cette organe d'entraînement, la courroie chemine respectivement autour d'un galet tendeur 25, puis autour d'une pluralité de galets de renvoi 26 dont un galet de renvoi inférieur 27 situé à l'extrémité inférieure du parcours peu en dessous de la bobine 6, avant de remonter jusqu'à l'organe d'entraînement 24 en prenant appui contre une portion cylindrique de la bobine 6. Lorsque la matière en bande est déroulée de la bobine, le diamètre de cette dernière diminuant, la longueur du parcours de la courroie situé entre le galet de renvoi inférieur 27 et l'organe d'entraînement 24 s'en trouve constamment variée. Le galet tendeur à pour but de compenser en tout temps ces variations. Pour ce faire, il est monté en coulissement le long d'une ouverture oblongue 28 et est relié à un mécanisme tendeur 30. Ce mécanisme peut être pourvu d'un moyen élastique, tel qu'un ressort de traction 31 par exemple, relié au galet tendeur 25 par un filin 32.

- Comme mieux visible sur la

figure 2 , le dispositif d'entraînement 20, ajustable entre les parois 3, 4 de la structure portante 5, est maintenu en appui en l'une de ses extrémités sur une barre-support 29 et en l'autre extrémité par le biais de l'organe d'entraînement 24. La barre-support 29 est maintenue fixe entre les parois de la structure portante 5. L'organe d'entraînement 24 est préférentiellement constitué par une bague traversée d'un arbre d'avance 40. Cette arbre d'avance se trouve également maintenu entre les parois latérales 3, 4 du module 1 et se trouve relié en l'une de ses extrémités à un moteur électrique 41 par une courroie d'avance 42. C'est ce moteur électrique qui va pouvoir piloter le ou les dispositifs d'entraînement 20 adjacents associés au même arbre d'avance 40, par le biais des organes d'entraînement 24 correspondants. - Avantageusement, la structure portante 5 est montée sur des roulettes 8 permettant d'accroître la mobilité du module 1 et d'autoriser si nécessaire son déplacement dans un espace dégagé, libre de tout encombrement. Tel qu'illustré dans la

figure 1 , le module de la présente invention est doté d'une pluralité de bobines 6 réparties sur deux étages. Toutefois, on notera qu'une autre disposition de ces bobines, sur un seul ou sur plusieurs étages, pourrait être également adoptée. Comme illustré dans lafigure 1 , le nombre de dispositifs d'entraînement par bobine peu varier à volonté, suivant la largeur de la bande, sa longueur déroulée, son diamètre ou la cadence d'entraînement par exemple. Ainsi, les performances d'entraînement des bobines peuvent être notablement augmentées en utilisant plusieurs dispositifs d'entraînement pour piloter les bobines. Le couplage de plusieurs dispositifs sur une même bobine permet également de mieux maîtriser l'effet d'inertie que peut produire cette bobine lorsqu'elle est mise en rotation et de ce fait autorise aussi des vitesses d'avance pouvant être plus rapides. - Pour améliorer les performances de l'entraînement des bobines, il est également possible, au moyen de courroies supplémentaires par exemple, de coupler plusieurs arbres d'avance 40 entre eux de façon à augmenter la puissance mécanique d'entraînement appliquée à certaines bobines. Cela peut être particulièrement utile lorsque les moteurs 41 sont dimensionnés pour délivrer une puissance moyenne alors qu'il serait nécessaire de pouvoir bénéficier d'une plus grande puissance dans le cas de l'entraînement d'une bobine de très grand diamètre par exemple.

- Selon le mode de réalisation décrit jusqu'ici, les bobines 6 qui sont disposées sur le même arbre d'avance 40 sont entraînées simultanément par le même moteur 41. Cependant, en guise de variante il serait parfaitement possible de rendre l'entraînement de chacune de ces bobines indépendant de façon à multiplier le nombre de vitesses et de cadences d'entraînement différentes que le module 1 pourrait restituer simultanément. A cet effet, il serait possible de perfectionner les arbres d'avance 40 de sorte qu'ils ne soient non pas constitués d'un seul tube mais d'une pluralité de tubes concentriques de diamètres différents montés en rotation indépendamment les uns des autres sur des paliers successifs solidaires de ces tubes. Ainsi il serait possible d'obtenir un arbre d'avance composé de différentes sections, chacune pouvant être entraînée d'une manière indépendante. Un autre mode de réalisation consisterait à doter certains ou tous les dispositifs d'entraînement 20 d'un moteur électrique 41 propre à chaque courroie 16. Ainsi, chaque organe d'entraînement 24 de chaque dispositif d'entraînement 20 pourrait être piloté par un moteur électrique 41 indépendant, qui soit par exemple directement embarqué sur le dispositif d'entraînement lui-même. Un tel agencement permettrait alors de piloter d'une manière différentiée le déroulement des bobines concernées afin de pouvoir bénéficier de vitesses et de cadences distinctes selon les besoins spécifiques de ces bobines.

- Grâce aux caractéristiques que présente l'objet de la présente invention, il devient possible d'accéder sans aucune difficulté à tous les arbres d'avance et à tous les porte-bobines. Ainsi, l'utilisation de moyens de manutention, tels que des transpalettes, des élévateurs ou des palans par exemple, peuvent être avantageusement mis à contribution pour le chargement/déchargement des bobines lourdes sans craindre que l'accès en soit limité, difficile, voire impossible. Le dégagement disponible autour du module de la présente invention offre ainsi des perspectives techniques et ergonomiques impensables auparavant avec un module confiné à l'intérieur de la machine travaillant la matière en bande.

- Avantageusement, le concept d'une unité externe à la machine permet de multiplier les possibilités que peut offrir un tel module par rapport à un dispositif de chargement de bobines installé au sein de la machine. A titre d'exemple, le diamètre des bobines de la matière en bande ou le nombre d'arbres porteurs de ces bobines n'est nullement limité par un volume fini, déterminé par l'espace disponible en machine entre les parois de son bâti. En option, il serait également possible de prévoir un agencement spécial pour les bobines lourdes, de très grand diamètre, à savoir de l'ordre de 400 mm. A cet effet, il serait souhaitable qu'un tel agencement puisse prendre place au bas du module, le plus près du sol de sorte que par exemple, la course de levage d'un transpalette soit suffisante pour mettre plus facilement en place la bobine en question.

- Avantageusement, l'entraînement des bobines tel que prévu dans le module de la présente invention, ne nécessite aucune intervention de réglage en cours de production. Ceci n'est généralement pas le cas dans les systèmes actuels qui utilisent des freins mécaniques pour maîtriser l'inertie des bobines lors de chaque changement de vitesse.

- Avantageusement encore, de part sa position hors machine, le module de la présente invention est entièrement accessible autant pour des travaux de préparation d'un travail à venir que pour des opérations de maintenance. Ainsi, il devient possible de travailler en temps masqué sur le module, sans nécessiter l'immobilisation de la machine lorsque celle-ci s'affaire à des travaux de découpage.

- Grâce à la délocalisation hors de la machine de la fonction de déroulage ou de bobinage de la matière en bande, il devient avantageusement possible de conserver en machine une partie des dispositifs et organes utilisés lorsque la machine est prévue pour une configuration de découpage-éjection des déchets. Ainsi, la transformation de la machine d'une configuration prévue pour le découpage et l'éjection en une nouvelle configuration prévue pour l'estampage et inversement, s'en trouve d'autant plus facilitée et rapide à mettre en oeuvre. Aussi, on notera que la modification et l'adaptation de machines de découpage dépourvues de système d'estampage en est également rendue plus aisée.

- Parmi les multiples avantages qu'offre l'agencement hors machine d'un tel module, on mentionnera encore que d'une part, la place ainsi libérée en machine permet d'être exploitée à d'autres fins pour l'adaptation et l'agencement d'options diverses et que d'autre part, le dégagement qu'offre l'espace environnant du module peut également être exploité pour y adjoindre tout un éventail d'organes additionnels. Parmi ces organes, on citera en exemple des entraînements à courroie étroite pour des bobines de faible largeur, des axes supplémentaires de déroulement de bobines montées sur des arbres d'origine, ou encore, ainsi que représenté sur la

figure 4 , des cellules de lecture spécifiques 45, 46, 47, 48 pour la détection de motifs ou de raccords de bandes particulières comme les bandes à hologrammes ou celles dites à effet de diffraction. Pour ce qui est de ce dernier cas, on mentionnera que la lecture et le repérage des raccords et des motifs holographiques des bandes à effet de diffraction nécessite une course de réglage des cellules optiques 45 à 48 beaucoup plus importantes que dans le cas de la lecture des seules positions de motifs holographiques. A cet effet, et pour obtenir un dégagement suffisant autorisant le respect de distances optimales, les cellules de lecture 45 à 48 sont agencées de manière à pouvoir coulisser respectivement le long des barres verticales 49, 50, 51, 52. Les barres verticales 49 à 52 sont montées, de façon à pouvoir coulisser latéralement, sur deux traverses 53, 54 portées par des supports 55 et 56 fixés aux parois 3 et 4 de la structure portante 5. Actuellement, dans les modules confinés à l'intérieur de ces machines, il n'est souvent pas possible d'obtenir un dégagement suffisant permettant de respecter ces distances optimales. Or, grâce à l'objet de la présente invention, le module externe peut avantageusement servir de support à ce genre de dispositifs annexes sans que l'on soit restreint à un espace environnant limité. - Il convient de noter que le module tel que décrit est préférentiellement utilisé en tant que module dérouleur pour transférer une matière en bande depuis ce module vers une machine la travaillant. Or, on remarquera que le cheminement inverse pourrait si nécessaire être parfaitement obtenu avec le même module en inversant simplement sa fonction initiale de module dérouleur en un module enrouleur pour matière en bande usagée par exemple.

- On précisera enfin que par l'appellation matière en bande, on entend couvrir aussi bien l'utilisation d'une seule bande, de grande largeur par exemple, qu'une pluralité de bandes ou bandelettes placées les unes à côté des autres avec ou sans espaces interstitielles. Aussi, bien que la machine dans laquelle a été décrit le dispositif de la présente invention fait clairement référence à une presse à platine travaillant des éléments en plaque, on mentionnera que l'utilisation de ce dispositif n'est nullement limitée à de telles machines.

- De nombreuses améliorations peuvent être apportées au dispositif de la présente invention dans le cadre des revendications.

Claims (8)

- Module (1) de support et d'entraînement d'une matière en bande bobinée pour une machine de traitement de cette matière, comprenant une structure portante (5) située hors de ladite machine de traitement et comprenant deux parois latérales (3, 4) entre lesquelles est agencée une pluralité de porte-bobines (10) pour au moins une bobine (6) montée libre en rotation, lesquels porte-bobines (10) sont associés à au moins un dispositif d'entraînement (20) en déroulement de ladite matière en bande de la bobine (6), caractérisé en ce qu'au moins une barre (15) de support desdits porte-bobines (10) est disposée entre lesdites parois latérales (3, 4) et en ce que lesdits porte-bobines (10) sont amovibles indépendamment les uns des autres et sont ajustables le long d'au moins une barre (15) maintenue entre des parois (3, 4) de ladite structure portante (5).

- Module (1) selon la revendication 1, caractérisé en ce que le dispositif d'entraînement (20) est ajustable latéralement entre les parois (3, 4) de la structure portante (5) et en ce qu'il comprend une courroie (16) entraînant en rotation la bobine (6) du porte-bobines (10) qui lui est associé au moyen d'un organe d'entraînement (24) piloté par un moteur électrique (41).

- Module (1) selon la revendication 2, caractérisé en ce que les organes d'entraînement (24) de plusieurs dispositifs d'entraînements (20) adjacents sont pilotés par le même moteur électrique (41) au moyen d'un arbre d'avance (40) reliant lesdits organes d'entraînement (24).

- Module (1) selon la revendication 3, caractérisé en ce qu'une pluralité d'arbres d'avance (40) sont couplés entre eux afin d'accroître la puissance mécanique d'entraînement transmise aux bobines (6).

- Module (1) selon la revendication 3, caractérisé en ce que chaque organe d'entraînement (24) de chaque dispositif d'entraînement (20) est piloté par un moteur électrique (41) indépendant.

- Module (1) selon la revendication 2, caractérisé en ce que ladite courroie (16) entre en contact avec une portion de la circonférence de la bobine (6) et en ce que cette courroie (16) est constamment tendue par l'action d'un galet tendeur (25) agencé au sein du dispositif d'entraînement (20).

- Module (1) selon la revendication 1, caractérisé en ce que la structure portante (5) est dotée de roulettes (8).

- Module (1) selon la revendication 1, caractérisé en ce qu'il comprend au moins un organe additionnel de traitement de la matière en bande constitué par des cellules de lecture spécifiques (45, 46, 47, 48) pour la détection de motifs ou de raccords de bandes particulières comme des bandes à hologrammes ou celles dites à effet de diffraction, lesdites cellules de lecture (45 à 48) étant agencées de manière à pouvoir coulisser respectivement le long de barres verticales (49, 50, 51, 52) montées, de façon à pouvoir, elles aussi, coulisser latéralement, sur deux traverses (53, 54) portées par des supports (55, 56) fixés aux parois (3, 4) de la structure portante (5).

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT04405253T ATE472501T1 (de) | 2004-04-23 | 2004-04-23 | Trag- und antriebsmodul eines aufgespulten bahnförmigen materials für eine bearbeitungsmaschine |

| EP04405253A EP1588968B1 (fr) | 2004-04-23 | 2004-04-23 | Module de support et d'entraînement d'une matière en bande bobinée pour une machine la travaillant |

| ES04405253T ES2347785T3 (es) | 2004-04-23 | 2004-04-23 | Modulo de soporte y de arrastre de un material de banda bobinado por una maquina que lo procesa. |

| DE602004027886T DE602004027886D1 (de) | 2004-04-23 | 2004-04-23 | Trag- und Antriebsmodul eines aufgespulten bahnförmigen Materials für eine Bearbeitungsmaschine |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP04405253A EP1588968B1 (fr) | 2004-04-23 | 2004-04-23 | Module de support et d'entraînement d'une matière en bande bobinée pour une machine la travaillant |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP1588968A1 EP1588968A1 (fr) | 2005-10-26 |

| EP1588968B1 true EP1588968B1 (fr) | 2010-06-30 |

Family

ID=34932073

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP04405253A Expired - Lifetime EP1588968B1 (fr) | 2004-04-23 | 2004-04-23 | Module de support et d'entraînement d'une matière en bande bobinée pour une machine la travaillant |

Country Status (4)

| Country | Link |

|---|---|

| EP (1) | EP1588968B1 (fr) |

| AT (1) | ATE472501T1 (fr) |

| DE (1) | DE602004027886D1 (fr) |

| ES (1) | ES2347785T3 (fr) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| TWI283650B (en) | 2004-04-23 | 2007-07-11 | Bobst Sa | Module for supporting and driving a wound foil matter for a machine processing it |

| KR101521070B1 (ko) | 2012-04-04 | 2015-05-15 | 봅스트 맥스 에스에이 | 스탬핑 스트립용 구동 기기, 이를 구비한 권출 모듈 및 스탬핑 기계 |

| EP3221242B1 (fr) * | 2014-11-21 | 2021-08-04 | Bobst Mex Sa | Systeme de support pour bobine de bande a estamper, module derouleur, machine d'estampage, et procede de mise en place d'une bobine |

| WO2017071816A1 (fr) * | 2015-10-28 | 2017-05-04 | Bobst Mex Sa | Dispositif de montage de bobine de feuille, module de support, machine à marquer, outil de manipulation, procédé de chargement et de déchargement de bobine de feuille à marquer |

| TWI718698B (zh) | 2018-10-29 | 2021-02-11 | 瑞士商巴柏斯特麥克斯合資公司 | 全像箔供給裝置以及燙金印刷機 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1410825A (en) * | 1920-10-19 | 1922-03-28 | Mascord George William | Apparatus for feeding web reels or rolls in rotary newspaper printing and similar machines |

| US3823934A (en) * | 1971-11-03 | 1974-07-16 | Standard Register Co | Production of multiple-copy business forms |

| FI58465C (fi) * | 1979-10-19 | 1981-02-10 | Waertsilae Oy Ab | System foer frammatning av foerpackningsomslag pao stora pappersrullar |

| NL8200980A (nl) * | 1982-03-10 | 1983-10-03 | Oce Nederland Bv | Rollenhouder met snijinrichting. |

-

2004

- 2004-04-23 AT AT04405253T patent/ATE472501T1/de not_active IP Right Cessation

- 2004-04-23 DE DE602004027886T patent/DE602004027886D1/de not_active Expired - Lifetime

- 2004-04-23 EP EP04405253A patent/EP1588968B1/fr not_active Expired - Lifetime

- 2004-04-23 ES ES04405253T patent/ES2347785T3/es not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| EP1588968A1 (fr) | 2005-10-26 |

| ATE472501T1 (de) | 2010-07-15 |

| DE602004027886D1 (de) | 2010-08-12 |

| ES2347785T3 (es) | 2010-11-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0881173B1 (fr) | Transporteur à rouleaux ou à bande pour transporter et tourner des articles an feuilles ou en plaques de faible masse spécifique | |

| BE1001272A3 (fr) | Machines a diviser et a rebobiner des bandes. | |

| FR2566754A1 (fr) | Machine pour enrouler des bandes ou des feuilles sur une ame | |

| EP2834177B1 (fr) | Dispositif d'entraînement pour bande à estamper, module dérouleur et machine d'estampage ainsi équipée | |

| FR2548162A1 (fr) | Procede et appareil pour former et manipuler des piles de matiere en feuille | |

| FR2619557A1 (fr) | Dispositif de sortie pour textile en bande | |

| EP3221242B1 (fr) | Systeme de support pour bobine de bande a estamper, module derouleur, machine d'estampage, et procede de mise en place d'une bobine | |

| EP1588968B1 (fr) | Module de support et d'entraînement d'une matière en bande bobinée pour une machine la travaillant | |

| EP0638496A1 (fr) | Procédé et dispositif pour introduire une matière en plaque dans une machine | |

| EP2704973B1 (fr) | Dispositif d'empilage de feuilles de papier ou similaire | |

| FR2528023A1 (fr) | Procede et dispositif pour la reprise de produits plats se presentant en disposition en ecailles, en particulier pour la reprise de feuilles imprimees | |

| EP1335480B1 (fr) | Procédé et machine pour la fabrication d'un circuit magnétique de machine électrique | |

| EP0742170B1 (fr) | Dispositif d'alimentation d'une bande dans une station la travaillant à l'arrêt, cette bande arrivant de manière continue | |

| EP2138305B1 (fr) | Machine à imprimer | |

| EP3810537B1 (fr) | Dispositif de deroulage de bande et machine d'estampage d'elements en forme de feuilles | |

| WO2019008480A1 (fr) | Dispositif de support simultané de plusieurs rouleaux de matière imprimable | |

| EP0156738A1 (fr) | Dispositif permettant l'enroulement d'une étoffe lors des différentes phases de sa fabrication | |

| FR2690681A1 (fr) | Dispositif pour enrouler ou pour enrouler dérouler du câble sur touret. | |

| FR2484975A1 (fr) | Dispositif d'alimentation pour machines de pliage | |

| BE889349A (fr) | Procede et appareil d'assemblage de matiere en feuille, notamment pour alimenter en continu des imprimantes rapides | |

| EP0741095B1 (fr) | Dispositif de chargement de bandes métallisées dans une machine de transfert d'image métallisées sur des éléments en plaque | |

| EP1588969B1 (fr) | Dispositif de transfert d'une matière en bande entre un milieu extérieur et un milieu intérieur à une machine | |

| FR2814731A1 (fr) | Dispositif de raccordement de precision pour une machine a derouler en continu | |

| EP0066892A1 (fr) | Installation pour héliographier des chablons | |

| FR2868732A1 (fr) | Procede et dispositif de revetement de la bande d'un transporteur |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IT LI LU MC NL PL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL HR LT LV MK |

|

| 17P | Request for examination filed |

Effective date: 20060221 |

|

| AKX | Designation fees paid |

Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IT LI LU MC NL PL PT RO SE SI SK TR |

|

| 17Q | First examination report despatched |

Effective date: 20060411 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| GRAL | Information related to payment of fee for publishing/printing deleted |

Free format text: ORIGINAL CODE: EPIDOSDIGR3 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IT LI LU MC NL PL PT RO SE SI SK TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: FRENCH |

|

| REF | Corresponds to: |

Ref document number: 602004027886 Country of ref document: DE Date of ref document: 20100812 Kind code of ref document: P |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: T3 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100630 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2347785 Country of ref document: ES Kind code of ref document: T3 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100630 Ref country code: AT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100630 Ref country code: SI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100630 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20101001 Ref country code: PL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100630 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100630 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FD4D |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: RO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100630 Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20101102 Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100630 Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100630 Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100630 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100630 Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100630 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20110331 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R097 Ref document number: 602004027886 Country of ref document: DE Effective date: 20110330 |

|

| BERE | Be: lapsed |

Owner name: BOBST S.A. Effective date: 20110430 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110430 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110430 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110423 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100930 Ref country code: TR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100630 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: HU Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20100630 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 13 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 14 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 15 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 20190412 Year of fee payment: 16 |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: MM Effective date: 20200501 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20200501 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20230310 Year of fee payment: 20 Ref country code: GB Payment date: 20230302 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20230405 Year of fee payment: 20 Ref country code: ES Payment date: 20230512 Year of fee payment: 20 Ref country code: DE Payment date: 20230307 Year of fee payment: 20 Ref country code: CH Payment date: 20230502 Year of fee payment: 20 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R071 Ref document number: 602004027886 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL Ref country code: ES Ref legal event code: FD2A Effective date: 20240430 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: PE20 Expiry date: 20240422 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20240422 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20240424 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20240422 Ref country code: ES Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20240424 |