EP1536102A2 - Rotor für eine Dampfturbine - Google Patents

Rotor für eine Dampfturbine Download PDFInfo

- Publication number

- EP1536102A2 EP1536102A2 EP04105832A EP04105832A EP1536102A2 EP 1536102 A2 EP1536102 A2 EP 1536102A2 EP 04105832 A EP04105832 A EP 04105832A EP 04105832 A EP04105832 A EP 04105832A EP 1536102 A2 EP1536102 A2 EP 1536102A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- rotor

- cooling

- channel

- cavity

- steam

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01D—NON-POSITIVE DISPLACEMENT MACHINES OR ENGINES, e.g. STEAM TURBINES

- F01D5/00—Blades; Blade-carrying members; Heating, heat-insulating, cooling or antivibration means on the blades or the members

- F01D5/02—Blade-carrying members, e.g. rotors

- F01D5/08—Heating, heat-insulating or cooling means

- F01D5/085—Heating, heat-insulating or cooling means cooling fluid circulating inside the rotor

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01D—NON-POSITIVE DISPLACEMENT MACHINES OR ENGINES, e.g. STEAM TURBINES

- F01D5/00—Blades; Blade-carrying members; Heating, heat-insulating, cooling or antivibration means on the blades or the members

- F01D5/02—Blade-carrying members, e.g. rotors

- F01D5/06—Rotors for more than one axial stage, e.g. of drum or multiple disc type; Details thereof, e.g. shafts, shaft connections

- F01D5/063—Welded rotors

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01D—NON-POSITIVE DISPLACEMENT MACHINES OR ENGINES, e.g. STEAM TURBINES

- F01D5/00—Blades; Blade-carrying members; Heating, heat-insulating, cooling or antivibration means on the blades or the members

- F01D5/02—Blade-carrying members, e.g. rotors

- F01D5/08—Heating, heat-insulating or cooling means

- F01D5/085—Heating, heat-insulating or cooling means cooling fluid circulating inside the rotor

- F01D5/087—Heating, heat-insulating or cooling means cooling fluid circulating inside the rotor in the radial passages of the rotor disc

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01D—NON-POSITIVE DISPLACEMENT MACHINES OR ENGINES, e.g. STEAM TURBINES

- F01D5/00—Blades; Blade-carrying members; Heating, heat-insulating, cooling or antivibration means on the blades or the members

- F01D5/02—Blade-carrying members, e.g. rotors

- F01D5/08—Heating, heat-insulating or cooling means

- F01D5/085—Heating, heat-insulating or cooling means cooling fluid circulating inside the rotor

- F01D5/088—Heating, heat-insulating or cooling means cooling fluid circulating inside the rotor in a closed cavity

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05D—INDEXING SCHEME FOR ASPECTS RELATING TO NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES, GAS-TURBINES OR JET-PROPULSION PLANTS

- F05D2260/00—Function

- F05D2260/20—Heat transfer, e.g. cooling

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05D—INDEXING SCHEME FOR ASPECTS RELATING TO NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES, GAS-TURBINES OR JET-PROPULSION PLANTS

- F05D2260/00—Function

- F05D2260/20—Heat transfer, e.g. cooling

- F05D2260/205—Cooling fluid recirculation, i.e. after cooling one or more components is the cooling fluid recovered and used elsewhere for other purposes

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05D—INDEXING SCHEME FOR ASPECTS RELATING TO NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES, GAS-TURBINES OR JET-PROPULSION PLANTS

- F05D2260/00—Function

- F05D2260/20—Heat transfer, e.g. cooling

- F05D2260/232—Heat transfer, e.g. cooling characterized by the cooling medium

- F05D2260/2322—Heat transfer, e.g. cooling characterized by the cooling medium steam

Definitions

- the present invention relates to a rotor for a steam turbine for Working steam, having the features of the preamble of claim 1.

- Such a rotor for a steam turbine is known for example from EP 0 991 850 B1 known and extends along a rotation axis and consists of at least two adjoining rotor parts in the axial direction. There are the two rotor parts on mutually facing axial end faces by means of an in Circumferentially closed circumferential, annular weld zone welded together.

- a cooling channel system is formed at least one inflow channel, at least one outflow channel and a Cooling channel has.

- the cooling duct carries cooling steam from at least one Inflow channel to at least one outflow channel.

- the at least one Inflow channel removes the cooling steam at a position on the rotor surface the working steam and this leads to the cooling channel.

- the cooling steam In contrast to takes the at least one outflow channel the cooling steam the cooling channel and leads this to or through a cooling zone of the rotor.

- a suitable Positioning of the at least one inflow channel and the at least one Outflow channel can be between and inlet and outlet of the cooling channel system be formed a pressure difference sufficient, the cooling steam without additional measures from the at least one steam extraction point to the to promote at least one cooling zone.

- the cooling channel extends concentrically to Axis of rotation.

- the inflow channels are in the region of a diffuser arranged high-pressure turbine, while the outflow channels in the Center of a double-flow medium-pressure turbine are positioned.

- the cooling channel extends within the for the high-pressure turbine and the Medium-pressure turbine provided common rotor.

- This rotor is axial stored between high-pressure turbine and medium-pressure turbine. Accordingly The cooling line extends centrally through this camp. As a consequence of this this bearing is exposed to an increased temperature load, so that additional measures are required to protect this warehouse.

- the known rotor is realized according to a so-called "drum construction", that is, the rotor is composed of a plurality of "drums".

- a Drum is a cylindrical or frustoconical Massive body, which basically cavities, such as channels and chambers, one Can contain cooling system.

- a rotor with drum construction characterizes itself usually by a small number of drums, preferably are designed differently. Each drum is several Assigned to turbine stages. Adjacent drums are usually frontally over the entire surface to each other.

- a one-piece rotor which in a twin-flow steam turbine is arranged and also a cooling duct system contains.

- this rotor is in the center of the hot steam supply to the jacket Cavity formed, which is closed by means of a lid, wherein the lid simultaneously fulfills a flow guiding function. From this cavity goes on two axially opposite sides in each case an axial cooling channel.

- the one cooling channel communicates with an inflow channel, which separates the cooling steam a pressure stage that takes a flood.

- a rotor for a gas turbine on which a Compressor, a central part and a turbine part are formed and the consists mainly of individual, welded together rotational bodies, their geometric shape to form axially symmetric cavities leads between the respective adjacent bodies of revolution.

- this rotor are one extending around the central axis of the rotor, from the downstream End of the rotor up to the upstream last cavity reaching further, cylindrical cavity and at least two tubes provided, the have different diameters and lengths and at least partly telescopically overlap and in the cylindrical cavity are arranged.

- the tubes are firmly anchored to a fixed point, wherein the fixed points of the tubes are at axially different locations.

- the pipes are each provided with at least two through holes in the jacket, wherein at least one opening in the turbine part and at least one opening in the Compressor or middle part is arranged.

- the openings of the different Tubes overlap in the operating state in the turbine section and in the cold state in the compressor and middle section. In this way, when starting up the turbine The rotor can be warmed up faster while in the operating state Cooling is provided. For preheating or for cooling is doing taken at a suitable compressor stage compressed air and axially one of Pipes supplied.

- This known rotor is realized with the so-called “disk construction", that is, the rotor is assembled from a plurality of “slices".

- the disks correspond disc-shaped bodies, the radially outward axial have protruding edge region, which may be configured in the manner of a sleeve can.

- the adjacent disks are relatively along the edge regions small annular surfaces to each other. These discs are thus around the aforementioned rotating body.

- Each disc is different from one Drum only a few, especially in each case only a single turbine stage assigned.

- a rotor of disk construction consists of a comparatively large number of disks, which also preferably are designed identical.

- the in a rotor with disk construction realized cavities serve primarily to reduce the inertial forces, However, they can also be used for a cooling system.

- the present invention as characterized in the claims deals with the problem for a rotor of a steam turbine the mentioned type an improved embodiment, the in particular with reduced production costs sufficient cooling the respective cooling zone of the rotor, in particular the rotor interior, allows.

- the invention is based on the general idea, in a rotor whose Rotor parts for producing the welded joint frontally one each Well, which together in the welded state one of the Sweat zone enclosed cavity, this in the manufacture of the rotor to integrate any existing cavity in the cooling channel system.

- Additional recesses, on the one hand lead to a material weakening and on the other hand closed again must be dispensable.

- the effort to realize the internal rotor cooling channel system can be reduced. simultaneously the cavity receives a meaningful double function, which in total the Expenses relative to the formation of the welded joint or the rotor relativized.

- the cooling effect of a cooling steam flow through bore system is particularly large if instead of a large bore many small holes are used as cooling channels, because then the of Cooling steam applied cooling duct wall considerably larger.

- the Cross-sectional area of a cooling channel to be small, thus a large Speed of cooling steam reached and thus the heat transfer, so the Cooling effect, is improved.

- the many cooling channels do not run in the Rotor center, as a piercing of the rotor center, the strength of the Rotor significantly weakens there.

- For rotor sections with large Outer diameter is the mechanical stress in the rotor center due to the rotor centrifugal force of particular importance. She often hires one Border of the buildable dar.

- the inventive solution is due to the cooling effect increases the strength of the rotor center and the Baulessgrenzen be in the direction of higher temperatures of the Working steam and larger rotor diameter shifted.

- a rotor consisting of at least three Rotor parts is manufactured and accordingly two welding zones and two Includes cavities.

- the two cavities can then pass through at least one Cooling channel to be interconnected, while the at least one Inflow channel at the one cavity ends and the at least one outflow channel at the other cavity begins.

- the cavities form quasi Nodes that control the communication between the at least one Cooling channel and the at least one inflow channel on the one hand and the on the other hand make at least one outflow channel.

- the at least one inflow channel and the at least one outflow channel each to one of the cavities, it is also possible, the at least one Cooling channel only in the middle rotor part of the three rotor parts form what the Reduced effort to realize the cooling duct system.

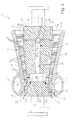

- a steam turbine 1 comprises a rotor 2, which is connected to its Axial ends 3 and 4 is mounted rotatably about a central axis of rotation 5.

- the Rotor 2 is arranged centrally in a housing 6, which has a plurality of guide vanes 7 carries.

- the rotor 2 carries a plurality of blades 8, wherein the blades 8 and the vanes 7 in pairs the turbine stages 9 of Form steam turbine 1.

- a steam turbine 1 operates with steam as a working medium, also called working steam.

- the housing 6 contains a Inflow space 10, the tensioned steam is supplied and of which the Steam to the first turbine stage 9 of the steam turbine 1 is performed.

- the Relaxed steam is discharged at an outlet 11 of the housing 6.

- Arrows 12 symbolize the main flow of the steam through the steam turbine 1.

- the rotor 2 is designed in several parts and has in the embodiments of Fig. 1 to 5 each have two rotor parts 2a and 2b, the one another in the axial direction limits.

- the rotor 2 is here designed as a "drum rotor" 2, that is, the rotor 2 is realized according to the drum construction.

- the individual rotor parts 2a, 2b form while the "drums" of the drum rotor 2. They are characterized by their massive Construction with large material thickness in the radial and axial directions.

- the two rotor parts 2a, 2b are welded together.

- a welding zone 15 is formed, which extends in the circumferential direction and thereby closed circulates. In this way, the welding zone 15 receives a annular shape.

- this weld zone 15 To form this weld zone 15, the two rotor parts 2a, 2b at their End faces 13, 14 each with a recess 16 or 17 of any shape Mistake. When assembled, the two complement each other Recesses 16, 17 to a cavity 18. This cavity 18 is thus of the Welding zone 15 circumferentially enclosed.

- the rotor 2 is also equipped with an internal cooling channel system 19, which allows partially relaxed and thus partially cooled steam can be seen at a position on the rotor surface 20 and this as Cooling steam at least one thermally loaded component of the rotor 2, such as z. B. a thrust balance piston 21 supply. Accordingly, it is the cooling steam around the same medium as the working steam.

- the Cooling channel system 19 comprises at least one inflow channel 22 for this purpose Removal of the cooling steam from the working steam at a position on the Rotor surface 20 at a suitable turbine stage 9. In the present Case, two such inflow channels 22 are shown. It is clear that too more than two inflow channels 22 may be provided, in particular can be arranged star-shaped with respect to the axis of rotation 5.

- At least one outflow channel 23 is provided, which contains the cooling steam by at least one cooling zone, here exemplarily the thrust balance piston 21 and / or to a cooling zone of the rotor 2 or a rotor or Turbine component leads.

- the cooling zone here exemplarily the thrust balance piston 21 and / or to a cooling zone of the rotor 2 or a rotor or Turbine component leads.

- two outflow channels 23 shown In the present case are also two outflow channels 23 shown.

- the cooling channel system 19 comprises at least one cooling channel 24, the or together or in each case for at least one inflow channel 22 connect to the at least one outflow channel 23.

- This way will the cooling steam according to the arrows 25 over the at least one Inflow channel 22 of the respective turbine stage 9 taken over the or Cooling channels 24 the at least one outflow channel 23 is supplied to the Cooling steam in turn the respective cooling zone, z. B. the Schubaus Morgans Kochben 21, supplies. Due to the selected positioning of the Inflowing the inflow channels 22 and the outflow of the Outflow channels 23 is within the cooling channel system 19, a pressure drop, the cooling steam automatically in the desired manner within the Cooling channel system 19 transported.

- the cavity 18 is now integrated into the cooling channel system 19. at the embodiment shown in Fig. 1, this is done by the Cooling channels 24 are each connected to this cavity 18.

- the right illustrated cooling channel 24 is the input side to the inflow channels 22nd connected and output side to the cavity 18.

- the left Cooling channel 24 is connected to the input side of the cavity 18 and On the output side to the outflow channels 23.

- Die Cavity 18 forms a kind of distribution node, the cooling steam over one or more channels 22 or 24 is supplied to one or more Channels 23, 24 distributed.

- the two cooling channels 24 are each Centric to the axis of rotation 5 in the respective rotor part 2a, 2b designed.

- the Design of these cooling channels 24 is particularly simple because the rotor parts 2a, 2b before welding in the region of their depressions 16, 17 centrally can be bored to form these cooling channels 24. A additional, alternatively attached depression in the surface of the respective Rotor part 2a, 2b is not required.

- the inflow channels 22, which are here in the extend substantially radially, can be made in the form of holes become. The same applies to the outflow channels 23, which are here extend diagonally - centrically. In terms of flow direction inside the cooling channel system 19 ends the cooling channel 24 shown on the right Cavity 18, while the cooling channel 24 shown on the left begins at the cavity 18.

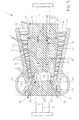

- FIG. 2 differs from that in FIG. 1 shown embodiment in that the rotor part 2a shown on the right no central cooling channel 24, but a plurality of decentralized or with respect to the Rotation axis 5 eccentrically arranged, but parallel to the longitudinal axis extending cooling channels 24 are provided, each with one of Inflow channels 22 communicate.

- the attachment a central cooling channel 24 are avoided, which at certain Rotor designs may be beneficial.

- the number of right in the rotor part 2a trained cooling channels 24 then corresponds to the number of provided there Inflow channels 22.

- the embodiment of Fig. 3 differs from the embodiment 2 in that also in the rotor part 2b shown on the left instead a central cooling channel 24 more decentralized or with respect to the Rotation axis 5 eccentrically arranged cooling channels 24 are provided. Also these cooling channels 24 preferably extend parallel to the longitudinal axis of the Rotor 2 and communicate with one of the outflow channels 23. The number the cooling channels 24 in the rotor part 2b shown on the left then corresponds to the number the outflow channels 23 mounted there, which is not necessarily have to be. Also in the left rotor part 2b can at certain Embodiments of the rotor 2, the attachment of several decentralized or eccentric cooling channels 24 with respect to a central cooling channel 24 advantageous be.

- cooling channels 24 extend parallel to each other eccentrically, such as this is the case, for example, in the embodiments of FIGS. 2 and 3 this expedient symmetrically distributed in the respective rotor part 2a, 2b arranged, that is, the respective cooling channels 24 are concentric about the axis of rotation 5 arranged around.

- the cavity 18 is quasi between the arranged in the axial direction of successive cooling channels 24.

- the Inflow channels 22 and the outflow channels 23 can only via the cooling channels 24th communicate with the cavity 18.

- the pitch of the rotor 2 to the position of Outflow channels 23 adapted, that is, the weld zone 15 is compared to the embodiments of FIGS. 1 to 3 in the direction of the respective cooling zone, ie moved here in the direction of the thrust balance piston 21.

- the outflow 23 directly to the cavity 18 connect. Accordingly, the discharge channels 23 begin at this Embodiment on the cavity 18.

- Cooling channel system 19 As in the embodiment of FIG. 1 designed by a central cooling channel 24 is provided which communicates with the inflow channels 22 communicated.

- FIG. 5 differs from the Embodiment according to FIG. 4 in that in the right rotor part 2a instead the central cooling channel 24 more decentralized or eccentric to Rotary axis 5 arranged cooling channels 24 are provided, each with one of the inflow channels 22 communicate. This can be for certain Embodiments of the rotor 2 may be advantageous.

- the outflow channels 23 are directly on the cavity 18 is connected, while the inflow channels 22 indirectly via the Cooling channels 24 are connected to the cavity 18.

- the pitch of the rotor 2 so is chosen that the inflow channels 22 connected directly to the cavity 18 can be while the outflow channels 23 then indirectly via one or can be connected to the cavity 18 via a plurality of cooling channels 24.

- the Welding zone 15 is then in the direction of the removal point of the cooling steam postponed.

- the at least one cooling channel 24 be formed by the cavity 18, with the result that both the inflow channels 22 and the outflow channels 23 are connected directly to the cavity 18.

- FIGS. 1 to 5 have in common that the at least a sampling points, here the respective turbine stage 9, at a position on the Rotor surface 20 is disposed in the region of a rotor part 2a, while the at least one cooling zone, here the thrust balance piston 21, in the area the other rotor part 2b is arranged.

- the cooling channel system 19 extends thus within the two-piece rotor 2 through both rotor parts 2a and 2b.

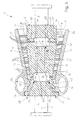

- While the rotor 2 in the embodiments of FIGS. 1 to 5 in two parts 6 is an embodiment with a three-part rotor 2, wherein the individual rotor parts from right to left denoted by 2a, 2b and 2c are.

- This rotor 2 is designed as a drum rotor 2. Due to the Three-piece are accordingly two weld zones 15 and thus two Cavities 18 provided. Both cavities 18 are within the meaning of the invention integrated into the cooling channel system 19.

- the division of the rotor 2 is specifically so chosen that the inflow channels 22 directly with the one cavity 18th communicate, while the outflow channels 23 directly with the other cavity 18th communicate.

- the two cavities 18 are then over the at least one Cooling channel 24, here connected to each other via at least two cooling channels 24.

- two or more cooling channels 24 are in the middle rotor part 2b arranged eccentrically.

- a central cooling channel 24 extends between the two cavities 18.

- at least one of the welding zones 15 is positioned so that the associated outer Rotor part 2a or 2c neither an inflow channel 22 nor a discharge channel 23rd contains.

- the welding zone 15 shown on the right can be right next to the cooling steam extraction point be positioned, with the result that the Inflow channels 22 must then be formed in the central rotor part 2b.

- This construction results in that in the right rotor part 2a then no inflow channel 22 is included.

- FIGS. 7 to 9 show twin-flow steam turbines 1.

- the two Floods are designated 26 and 27 respectively.

- the rotor 2 is again in three parts and as a drum rotor. 2 formed, wherein the central rotor part 2b in both floods 26, 27th hineinerstreckt.

- the division of the rotor 2 is done specifically so that the Welding zones 15 with their cavities 18 are each positioned so that the Inflow channels 22 directly to the one, here to the left cavity 18, and the Outflow channels 23 directly to the other, here to the right cavity 18, can be connected.

- the two cavities 18 then communicate via the at least one cooling channel 24 with each other.

- Cooling channel system 19 can thus cooling steam of the flood 27 shown on the left a specific turbine stage 9 are removed and the blading the other flood 26 shown on the right are supplied.

- a suitable Positioning the at least one sampling point and the at least one Return line is created within the cooling channel 19 a sufficient Pressure gradient to drive the cooling steam without additional measures can.

- the two cavities 18 through a centrally arranged cooling channel 24 connected to each other.

- the two cavities 18 by two or more with respect to the rotation axis 5 eccentrically arranged cooling channels 24 connected.

- these cooling channels 24 are around the Rotary axis 5 arranged concentrically distributed around. The number must be the cooling channels 24 neither with the number of inflow channels 22 still with the Number of outflow channels 23 match.

- the inflow channels 22 are in the left shown rotor part 2c, the outflow channels 23 in the rotor part 2a shown on the right and the one or more cooling channels 24 formed in the central rotor part 2b.

- the axial pitch of the rotor 2 specifically so to mount that the inflow channels 22 and / or the outflow 23rd are also arranged in the middle rotor part 2b.

- Fig. 9 shows a preferred Embodiment in which both the inflow channels 22 and the Outflow channels 23 are arranged in the central rotor part 2b, in which also the or the cooling channels 24 are formed.

- the invention is not limited to those described Embodiments limited. It is particularly good for the rotor use of steam turbines in which as a working medium hot steam and Cooling steam is used as the cooling medium, but it goes without saying also suitable for the rotor of an air turbine.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Turbine Rotor Nozzle Sealing (AREA)

Abstract

Description

- Fig. 1 bis 5

- jeweils einen stark vereinfachten Längsschnitt durch eine einflutige Dampfturbine mit zweiteiligem geschweißten Trommelrotor nach der Erfindung bei unterschiedlichen Ausführungsformen,

- Fig. 6

- einen stark vereinfachten Längsschnitt durch eine einflutige Dampfturbine mit dreiteiligem geschweißten Trommelrotor nach der Erfindung,

- Fig. 7 bis 9

- jeweils einen stark vereinfachten Längsschnitt durch eine zweiflutige Dampfturbine mit dreiteiligem geschweißten Trommelrotor nach der Erfindung bei verschiedenen Ausführungsformen.

- 1

- Dampfturbine

- 2

- Rotor

- 2a

- Rotorteil

- 2b

- Rotorteil

- 2c

- Rotorteil

- 3

- Axialende von 2

- 4

- Axialende von 2

- 5

- Rotationsachse

- 6

- Gehäuse

- 7

- Leitschaufel

- 8

- Laufschaufel

- 9

- Turbinenstufe

- 10

- Zuströmraum

- 11

- Austritt

- 12

- Hauptströmung

- 13

- Stirnseite

- 14

- Stirnseite

- 15

- Schweißzone

- 16

- Vertiefung

- 17

- Vertiefung

- 18

- Kavität

- 19

- Kühlkanalsystem

- 20

- Rotoroberfläche

- 21

- Schubausgleichskolben

- 22

- Zuströmkanal

- 23

- Abströmkanal

- 24

- Kühlkanal

- 25

- Kühldampfströmung

- 26

- Flut

- 27

- Flut

Claims (13)

- Rotor für eine Dampfturbine (1) für Arbeitsdampf,dadurch gekennzeichnet,wobei sich der Rotor (2) entlang einer Rotationsachse (5) erstreckt und aus wenigstens zwei in Achsrichtung aneinandergrenzenden Rotorteilen (2a, 2b, 2c) besteht,wobei je zwei Rotorteile (2a, 2b, 2c) an einander zugewandten axialen Stirnseiten (13, 14) mittels einer in Umfangsrichtung geschlossen umlaufenden, ringförmigen Schweißzone (15) miteinander verschweißt sind,wobei im Rotor (2) ein Kühlkanalsystem (19) ausgebildet ist, das wenigstens einen Zuströmkanal (22), wenigstens einen Abströmkanal (23) und wenigstens einen Kühlkanal (24) aufweist,wobei der wenigstens eine Kühlkanal (24) Kühldampf direkt oder indirekt vom wenigstens einen Zuströmkanal (22) direkt oder indirekt zum wenigstens einen Abströmkanal (23) führt,wobei der wenigstens eine Zuströmkanal (22) den Kühldampf an einer Position an der Rotoroberfläche (20) dem Arbeitsdampf entnimmt,wobei der wenigstens eine Abströmkanal (23) den Kühldampf durch wenigstens eine und/oder zu wenigstens einer Kühlzone führt,dass zumindest bei zwei Rotorteilen (2a, 2b, 2c) die Schweißzone (15) eine Kavität (18) umfangsmäßig umschließt, die aus zwei Vertiefungen (16, 17) gebildet ist, die jeweils im zugehörigen Rotorteil (2a, 2b, 2c) stirnseitig eingebracht sind,dass die wenigstens eine Kavität (18) einen Bestandteil des Kühlkanalsystems (19) bildet und vom Kühldampf durchströmt ist.

- Rotor nach Anspruch 1,

dadurch gekennzeichnet,dass zumindest ein mit wenigstens einem Zuströmkanal (22) kommunizierender Kühlkanal (24) an der wenigstens einen Kavität (18) endet,dass zumindest ein mit wenigstens einem Abströmkanal (23) kommunizierender Kühlkanal (24) an der wenigstens einen Kavität (18) beginnt. - Rotor nach Anspruch 1,

dadurch gekennzeichnet,dass zumindest ein mit wenigstens einem Zuströmkanal (22) kommunizierender Kühlkanal (24) an der wenigstens einen Kavität (18) endet,dass der wenigstens eine Abströmkanal (23) an dieser Kavität (18) beginnt. - Rotor nach Anspruch 1,

dadurch gekennzeichnet,dass zumindest ein mit wenigstens einem Abströmkanal (23) kommunizierender Kühlkanal (24) an der Kavität (18) beginnt,dass der wenigstens eine Zuströmkanal (22) an dieser Kavität (18) endet. - Rotor nach Anspruch 1,

dadurch gekennzeichnet,dass der wenigstens eine Kühlkanal (24) durch die Kavität (18) gebildet ist,dass der wenigstens eine Zuströmkanal (22) an der Kavität (18) endet,dass der wenigstens eine Abströmkanal (23) an der Kavität (18) beginnt. - Rotor nach einem der Ansprüche 1 bis 5,

dadurch gekennzeichnet, dass sich der wenigstens eine Zuströmkanal (22) in dem einen Rotorteil (2a) erstreckt, während sich der wenigstens eine Abströmkanal (23) im anderen Rotorteil (2b) erstreckt. - Rotor nach Anspruch 1,

dadurch gekennzeichnet,dass bei einem Rotor (1) mit wenigstens drei Rotorteilen (2a, 2b, 2c) zwei Schweißzonen (15) und zwei Kavitäten (18) vorgesehen sind,dass die beiden Kavitäten (18) durch den wenigstens einen Kühlkanal (24) miteinander verbunden sind,dass der wenigstens eine Zuströmkanal (22) an der einen Kavität (18) endet,dass der wenigstens eine Abströmkanal (23) an der anderen Kavität (18) beginnt. - Rotor nach Anspruch 7,

dadurch gekennzeichnet,dass sich der wenigstens eine Zuströmkanal (22) in dem einen äußeren Rotorteil (2c) oder im mittleren Rotorteil (2b) der drei Rotorteile (2a, 2b, 2c) erstreckt,dass sich der wenigstens eine Abströmkanal (23) in dem anderen äußeren Rotorteil (2a) oder im mittleren Rotorteil (2b) der zwei Rotorteile (2a, 2b, 2c) erstreckt. - Rotor nach einem der Ansprüche 1 bis 8,

dadurch gekennzeichnet,dass die Dampfturbine (1) einflutig ausgebildet ist,dass die wenigstens eine Kühlzone einen Schubausgleichskolben (21) des Rotors (2) umfasst. - Rotor nach einem der Ansprüche 1 bis 8,

dadurch gekennzeichnet,dass die Dampfturbine (1) zweiflutig ausgebildet ist,dass der Kühldampf einer Turbinenstufe (9) der einen Flut (27) entnommen wird,dass die wenigstens eine Kühlzone wenigstens eine Turbinenstufe (9) der anderen Flut (26) umfasst. - Rotor nach einem der Ansprüche 1 bis 10,

dadurch gekennzeichnet,dass sich der wenigstens eine Kühlkanal (24) konzentrisch zur Rotationsachse (5) erstreckt, oderdass sich der wenigstens eine Kühlkanal (24) exzentrisch zur Rotationsachse (5) und im wesentlichen parallel dazu erstreckt. - Rotor nach einem der Ansprüche 1 bis 11,

dadurch gekennzeichnet,dass sich der wenigstens eine Zuströmkanal (22) bezüglich der Rotationsachse (5) im wesentlichen radial oder diagonal-zentrisch oder diagonal-unzentrisch derart erstreckt, dass er den Kühlkanal (24) trifft, und/oderdass sich der wenigstens eine Abströmkanal (23) bezüglich der Rotationsachse (5) im wesentlichen radial oder diagonal-zentrisch oder diagonal-unzentrisch derart erstreckt, dass er den Kühlkanal (24) trifft. - Rotor nach einem der Ansprüche 1 bis 12,

dadurch gekennzeichnet, dass der Rotor (2) nach der Trommelbauweise als Trommelrotor (2) aus mehreren, durch die Rotorteile (2a, 2b, 2c) gebildeten Trommeln aufgebaut ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE10355738 | 2003-11-28 | ||

| DE10355738A DE10355738A1 (de) | 2003-11-28 | 2003-11-28 | Rotor für eine Turbine |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP1536102A2 true EP1536102A2 (de) | 2005-06-01 |

| EP1536102A3 EP1536102A3 (de) | 2012-08-22 |

| EP1536102B1 EP1536102B1 (de) | 2019-03-20 |

Family

ID=34442341

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP04105832.2A Expired - Lifetime EP1536102B1 (de) | 2003-11-28 | 2004-11-17 | Rotor für eine dampfturbine |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US7267525B2 (de) |

| EP (1) | EP1536102B1 (de) |

| DE (1) | DE10355738A1 (de) |

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1895094A1 (de) * | 2006-08-25 | 2008-03-05 | Siemens Aktiengesellschaft | Drallgekühlte Rotor-Schweissnaht |

| EP1911933A1 (de) * | 2006-10-09 | 2008-04-16 | Siemens Aktiengesellschaft | Rotor für eine Strömungsmaschine |

| EP1936115A2 (de) | 2006-12-15 | 2008-06-25 | Kabushiki Kaisha Toshiba | Turbinenrotor und Dampfturbine |

| EP1849959A3 (de) * | 2006-04-26 | 2009-12-23 | Kabushiki Kaisha Toshiba | Dampfturbine und Turbinenrotor |

| EP2211017A1 (de) * | 2009-01-27 | 2010-07-28 | Siemens Aktiengesellschaft | Rotor mit Hohlraum für eine Strömungsmaschine |

| EP2565419A1 (de) * | 2011-08-30 | 2013-03-06 | Siemens Aktiengesellschaft | Kühlung für eine Strömungsmaschine |

| US8454297B2 (en) | 2007-11-02 | 2013-06-04 | Alstom Technology Ltd | Method for determining the remaining service life of a rotor of a thermally loaded turboengine |

| EP2264281A3 (de) * | 2009-05-27 | 2014-02-19 | Pratt & Whitney Canada Corp. | Antiwirbelvorrichtung für einen Gasturbinenmotorverdichter |

| EP2998506A1 (de) * | 2014-09-19 | 2016-03-23 | Siemens Aktiengesellschaft | System zur Verringerung der Anfahrzeit einer Dampfturbine |

Families Citing this family (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0979073A4 (de) * | 1997-03-31 | 2004-04-07 | Childrens Medical Center | Nitrosylierung zur inaktivierung apoptotischer enzyme |

| EP1780376A1 (de) * | 2005-10-31 | 2007-05-02 | Siemens Aktiengesellschaft | Dampfturbine |

| EP1793091A1 (de) * | 2005-12-01 | 2007-06-06 | Siemens Aktiengesellschaft | Dampfturbine mit Lagerstreben |

| GB0616832D0 (en) * | 2006-08-25 | 2006-10-04 | Alstom Technology Ltd | Turbomachine |

| JP4908137B2 (ja) * | 2006-10-04 | 2012-04-04 | 株式会社東芝 | タービンロータおよび蒸気タービン |

| US8105032B2 (en) * | 2008-02-04 | 2012-01-31 | General Electric Company | Systems and methods for internally cooling a wheel of a steam turbine |

| US8484975B2 (en) * | 2008-02-05 | 2013-07-16 | General Electric Company | Apparatus and method for start-up of a power plant |

| US8251643B2 (en) * | 2009-09-23 | 2012-08-28 | General Electric Company | Steam turbine having rotor with cavities |

| EP2573317A1 (de) * | 2011-09-21 | 2013-03-27 | Siemens Aktiengesellschaft | Rotor für eine Dampfturbine |

| US8926273B2 (en) | 2012-01-31 | 2015-01-06 | General Electric Company | Steam turbine with single shell casing, drum rotor, and individual nozzle rings |

| KR20160028999A (ko) | 2013-03-04 | 2016-03-14 | 에코진 파워 시스템스, 엘엘씨 | 큰 네트 파워 초임계 이산화탄소 회로를 구비한 열 엔진 시스템 |

| WO2014197343A1 (en) * | 2013-06-06 | 2014-12-11 | Dresser-Rand Company | Compressor having hollow shaft |

| WO2016073252A1 (en) | 2014-11-03 | 2016-05-12 | Echogen Power Systems, L.L.C. | Active thrust management of a turbopump within a supercritical working fluid circuit in a heat engine system |

| US10883388B2 (en) | 2018-06-27 | 2021-01-05 | Echogen Power Systems Llc | Systems and methods for generating electricity via a pumped thermal energy storage system |

| JP7242597B2 (ja) * | 2020-03-12 | 2023-03-20 | 東芝エネルギーシステムズ株式会社 | タービンロータ |

| US11435120B2 (en) | 2020-05-05 | 2022-09-06 | Echogen Power Systems (Delaware), Inc. | Split expansion heat pump cycle |

| MA61232A1 (fr) | 2020-12-09 | 2024-05-31 | Supercritical Storage Company Inc | Système de stockage d'énergie thermique électrique à trois réservoirs |

| US12516855B2 (en) | 2022-10-27 | 2026-01-06 | Supercritical Storage Company, Inc. | High-temperature, dual rail heat pump cycle for high performance at high-temperature lift and range |

| EP4658880A1 (de) | 2023-02-07 | 2025-12-10 | Supercritical Storage Company, Inc. | Abwärmeintegration in gepumpten wärmeenergiespeicher |

| CN116923684B (zh) * | 2023-06-28 | 2025-10-28 | 上海机电工程研究所 | 流道式飞行器头锥分区冷却系统及飞行器头锥 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE854445C (de) * | 1948-11-27 | 1952-11-04 | Brown Ag | Fluessigkeitsgekuehlter Gasturbinenlaeufer |

| CH353218A (de) * | 1957-09-18 | 1961-03-31 | Escher Wyss Ag | Aus Scheiben zusammengesetzter Läufer einer Axialturbine |

| DE4411616C2 (de) * | 1994-04-02 | 2003-04-17 | Alstom | Verfahren zum Betreiben einer Strömungsmaschine |

| DE19531290A1 (de) * | 1995-08-25 | 1997-02-27 | Abb Management Ag | Rotor für thermische Turbomaschinen |

| DE19617539B4 (de) * | 1996-05-02 | 2006-02-09 | Alstom | Rotor für eine thermische Turbomaschine |

| DE19620828C1 (de) | 1996-05-23 | 1997-09-04 | Siemens Ag | Turbinenwelle sowie Verfahren zur Kühlung einer Turbinenwelle |

| ATE230065T1 (de) * | 1996-06-21 | 2003-01-15 | Siemens Ag | Turbinenwelle sowie verfahren zur kühlung einer turbinenwelle |

| DE19648185A1 (de) * | 1996-11-21 | 1998-05-28 | Asea Brown Boveri | Geschweisster Rotor einer Strömungsmaschine |

| ATE213305T1 (de) * | 1997-06-27 | 2002-02-15 | Siemens Ag | Turbinenwelle einer dampfturbine mit interner kühlung sowie verfahren zur kühlung einer turbinenwelle |

| DE19757945B4 (de) * | 1997-12-27 | 2006-11-30 | Alstom | Rotor für thermische Turbomaschine |

| DE19852604A1 (de) * | 1998-11-14 | 2000-05-18 | Abb Research Ltd | Rotor für eine Gasturbine |

| EP1013879A1 (de) * | 1998-12-24 | 2000-06-28 | Asea Brown Boveri AG | Flüssigkeitsgekühlte Turbomaschinenwelle |

| JP2003206701A (ja) * | 2002-01-11 | 2003-07-25 | Mitsubishi Heavy Ind Ltd | ガスタービンのタービンローターおよびガスタービン |

-

2003

- 2003-11-28 DE DE10355738A patent/DE10355738A1/de not_active Ceased

-

2004

- 2004-11-17 EP EP04105832.2A patent/EP1536102B1/de not_active Expired - Lifetime

- 2004-11-29 US US10/998,383 patent/US7267525B2/en not_active Expired - Lifetime

Cited By (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1849959A3 (de) * | 2006-04-26 | 2009-12-23 | Kabushiki Kaisha Toshiba | Dampfturbine und Turbinenrotor |

| US7850423B2 (en) | 2006-04-26 | 2010-12-14 | Kabushiki Kaisha Toshiba | Steam turbine and turbine rotor |

| EP1895094A1 (de) * | 2006-08-25 | 2008-03-05 | Siemens Aktiengesellschaft | Drallgekühlte Rotor-Schweissnaht |

| EP1911933A1 (de) * | 2006-10-09 | 2008-04-16 | Siemens Aktiengesellschaft | Rotor für eine Strömungsmaschine |

| WO2008043663A1 (de) * | 2006-10-09 | 2008-04-17 | Siemens Aktiengesellschaft | Rotor für eine strömungsmaschine |

| EP1936115A2 (de) | 2006-12-15 | 2008-06-25 | Kabushiki Kaisha Toshiba | Turbinenrotor und Dampfturbine |

| EP1936115A3 (de) * | 2006-12-15 | 2009-12-02 | Kabushiki Kaisha Toshiba | Turbinenrotor und Dampfturbine |

| US8277173B2 (en) | 2006-12-15 | 2012-10-02 | Kabushiki Kaisha Toshiba | Turbine rotor and steam turbine |

| US8454297B2 (en) | 2007-11-02 | 2013-06-04 | Alstom Technology Ltd | Method for determining the remaining service life of a rotor of a thermally loaded turboengine |

| EP2211017A1 (de) * | 2009-01-27 | 2010-07-28 | Siemens Aktiengesellschaft | Rotor mit Hohlraum für eine Strömungsmaschine |

| EP2264281A3 (de) * | 2009-05-27 | 2014-02-19 | Pratt & Whitney Canada Corp. | Antiwirbelvorrichtung für einen Gasturbinenmotorverdichter |

| WO2013029911A1 (de) * | 2011-08-30 | 2013-03-07 | Siemens Aktiengesellschaft | Kühlung für eine strömungsmaschine |

| EP2565419A1 (de) * | 2011-08-30 | 2013-03-06 | Siemens Aktiengesellschaft | Kühlung für eine Strömungsmaschine |

| EP2998506A1 (de) * | 2014-09-19 | 2016-03-23 | Siemens Aktiengesellschaft | System zur Verringerung der Anfahrzeit einer Dampfturbine |

Also Published As

| Publication number | Publication date |

|---|---|

| US20050118025A1 (en) | 2005-06-02 |

| EP1536102A3 (de) | 2012-08-22 |

| EP1536102B1 (de) | 2019-03-20 |

| US7267525B2 (en) | 2007-09-11 |

| DE10355738A1 (de) | 2005-06-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1536102B1 (de) | Rotor für eine dampfturbine | |

| EP1945911B1 (de) | Dampfturbine | |

| DE859089C (de) | Beschaufelte, von einem Arbeitsmittel durchstroemte Kreiselmaschine | |

| DE2408839C2 (de) | Zweiwellen-Gasturbinentriebwerk | |

| EP2140114B1 (de) | Axiallager insbesondere für einen turbolader | |

| DE69018338T2 (de) | Gasturbine. | |

| EP2796668B1 (de) | Gehäuseabschnitt einer Turbomaschinenverdichter- oder Turbomaschinenturbinenstufe | |

| EP1201879B1 (de) | Gekühltes Bauteil, Gusskern für die Herstellung eines solchen Bauteils, sowie Verfahren zum Herstellen eines solchen Bauteils | |

| DE2553193A1 (de) | Bohrungsschaufeleinrichtung fuer turbinenschaufeln mit bohrungseintrittskuehlung | |

| EP2123860A2 (de) | Kombinierter Wirbelgleichrichter | |

| EP1389690A1 (de) | Innenkühlbare Schraube | |

| EP1180578A1 (de) | Anordnung von Turbinenschaufeln | |

| CH694257A5 (de) | Dampfturbine. | |

| EP2173972B1 (de) | Rotor für eine axial durchströmbare strömungsmaschine | |

| DE102014018096A1 (de) | Strömungsmaschine für einen Energiewandler, insbesondere eine Brennstoffzelle | |

| WO2008043663A1 (de) | Rotor für eine strömungsmaschine | |

| DE112015005131B4 (de) | Kühlstruktur für Turbine, und Gasturbine | |

| DE10355230A1 (de) | Rotor für eine Turbomaschine | |

| EP2886807B1 (de) | Gekühlte flanschverbindung eines gasturbinentriebwerks | |

| EP3321589B1 (de) | Treibstoffdüse einer gasturbine mit drallerzeuger | |

| DE68909199T2 (de) | Radiale Strömungsmaschine. | |

| EP1705339B1 (de) | Rotorwelle, insbesondere für eine Gasturbine | |

| DE19757945B4 (de) | Rotor für thermische Turbomaschine | |

| EP2324208A1 (de) | Turbinenleitschaufelträger für eine gasturbine und verfahren zum betrieb einer gasturbine | |

| DE865773C (de) | Luftkuehlung fuer die Schaufeltraeger mehrstufiger Verdichter |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IS IT LI LU MC NL PL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL HR LT LV MK YU |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IS IT LI LU MC NL PL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL HR LT LV MK YU |

|

| RIC1 | Information provided on ipc code assigned before grant |

Ipc: F02C 7/16 20060101ALI20120716BHEP Ipc: F01D 5/08 20060101AFI20120716BHEP |

|

| 17P | Request for examination filed |

Effective date: 20130219 |

|

| AKX | Designation fees paid |

Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IS IT LI LU MC NL PL PT RO SE SI SK TR |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: GENERAL ELECTRIC TECHNOLOGY GMBH |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: EXAMINATION IS IN PROGRESS |

|

| 17Q | First examination report despatched |

Effective date: 20161205 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: GRANT OF PATENT IS INTENDED |

|

| INTG | Intention to grant announced |

Effective date: 20181002 |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: REIGL, MARTIN Inventor name: HIEGEMANN, MICHAEL, DR. |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| RIC1 | Information provided on ipc code assigned before grant |

Ipc: F01D 5/08 20060101AFI20120716BHEP Ipc: F02C 7/16 20060101ALI20120716BHEP |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE PATENT HAS BEEN GRANTED |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IS IT LI LU MC NL PL PT RO SE SI SK TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502004015778 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: REF Ref document number: 1110726 Country of ref document: AT Kind code of ref document: T Effective date: 20190415 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: MP Effective date: 20190320 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190320 Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190320 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190620 Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190320 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190621 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190320 Ref country code: IT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190320 Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190320 Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190720 Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190320 Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190320 Ref country code: RO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190320 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190320 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190720 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R097 Ref document number: 502004015778 Country of ref document: DE |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190320 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20191021 Year of fee payment: 16 |

|

| 26N | No opposition filed |

Effective date: 20200102 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190320 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20191022 Year of fee payment: 16 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: TR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190320 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20191022 Year of fee payment: 16 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20191130 Ref country code: MC Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190320 Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20191117 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20191130 |

|

| REG | Reference to a national code |

Ref country code: BE Ref legal event code: MM Effective date: 20191130 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20191117 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20191130 |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MM01 Ref document number: 1110726 Country of ref document: AT Kind code of ref document: T Effective date: 20191117 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20191117 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190320 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R119 Ref document number: 502004015778 Country of ref document: DE |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20201117 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: HU Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT; INVALID AB INITIO Effective date: 20041117 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20201130 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20210601 Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20201117 |