Die Erfindung betrifft eine Dampfturbine mit einem mit einer

Anzahl von Laufschaufeln versehenen Rotor, der gemeinsam mit

einer Anzahl von Leitschaufeln innerhalb eines aus einer Anzahl

von Gehäusesegmenten gebildeten Gehäusemantels angeordnet

ist. Sie bezieht sich weiterhin auf ein Verfahren zum Betreiben

einer derartigen Dampfturbine.

Unter einer Dampfturbine im Sinne der vorliegenden Anmeldung

wird jede Turbine oder Teilturbine verstanden, die von einem

Arbeitsmedium in Form von Dampf durchströmt wird. Im Unterschied

dazu werden Gasturbinen mit Gas und/oder Luft als Arbeitsmedium

durchströmt, das jedoch völlig anderen Temperatur-

und Druckbedingungen unterliegt als der Dampf bei einer

Dampfturbine. Im Gegensatz zu Gasturbinen weist bei Dampfturbinen

z.B. das einer Teilturbine zuströmende Arbeitsmedium

mit der höchsten Temperatur gleichzeitig den höchsten Druck

auf. Ein offenes Kühlsystem, wie bei Gasturbinen, ist also

nicht ohne Teilturbinen-externe Zuführung realisierbar.

Eine Dampfturbine umfasst üblicherweise einen mit Schaufeln

besetzten drehbar gelagerten Rotor, der innerhalb eines Gehäusemantels

angeordnet ist. Bei Durchströmung des vom Gehäusemantel

gebildeten Innenraums der Strömungsraums mit

erhitztem und unter Druck stehendem Dampf wird der Rotor über

die Schaufeln durch den Dampf in Drehung versetzt. Die

Schaufeln des Rotors werden auch als Laufschaufeln bezeichnet.

Am Gehäusemantel sind darüber hinaus üblicherweise stationäre

Leitschaufeln aufgehängt, welche in die Zwischenräume

der Rotorschaufeln greifen. Eine Leitschaufel ist üblicherweise

an einer ersten Stelle entlang einer Innenseite des

Dampfturbinengehäuses gehalten. Dabei ist sie üblicherweise

Teil eines Leitschaufelkranzes, welcher eine Anzahl von Leitschaufeln

umfasst, die entlang eines Innenumfangs an der Innenseite

des Dampfturbinengehäuses angeordnet sind. Dabei

weist jede Leitschaufel mit ihrem Schaufelblatt radial nach

innen. Ein Leitschaufelkranz an der genannten ersten Stelle

entlang der axialen Ausdehnung wird auch als Leitschaufelreihe

bezeichnet. Üblicherweise sind eine Anzahl von Leitschaufelreihen

hintereinander geschaltet. Entsprechend ist an

einer zweiten Stelle entlang der axialen Ausdehnung hinter

der ersten Stelle eine weitere zweite Schaufel entlang der

Innenseite des Dampfturbinengehäuses gehalten.

Der Gehäusemantel einer derartigen Dampfturbine kann aus einer

Anzahl von Gehäusesegmenten gebildet sein. Unter dem Gehäusemantel

der Dampfturbine ist insbesondere das stationäre

Gehäusebauteil einer Dampfturbine oder einer Teilturbine zu

verstehen, das entlang der axialen Ausdehnung der Dampfturbine

einen Innenraum aufweist, der zur Durchströmung mit dem

Arbeitsmedium Dampf vorgesehen ist. Dies kann, je nach Dampfturbinenart,

ein Innengehäuse und/oder ein Leitschaufelträger

sein. Es kann aber auch ein Turbinengehäuse vorgesehen sein,

welches kein Innengehäuse oder keinen Leitschaufelträger

aufweist.

Aus Wirkungsgradgründen kann die Auslegung einer derartigen

Dampfturbine für sogenannte "hohe Dampfparameter", also insbesondere

hohe Dampfdrücke und/oder hohe Dampftemperaturen,

wünschenswert sein. Allerdings ist insbesondere eine Temperaturerhöhung

aus materialtechnischen Gründen nicht unbegrenzt

möglich. Um dabei einen sicheren Betrieb der Dampfturbine

auch bei besonders hohen Temperaturen zu ermöglichen, kann

daher eine Kühlung einzelner Bauteile oder Komponenten wünschenswert

sein.

Bei den bisher bekannten Kühlmittelmethoden, insbesondere für

ein Dampfturbinengehäuse, ist zwischen einer aktiven Kühlung

und einer passiven Kühlung zu unterscheiden. Bei einer aktiven

Kühlung wird eine Kühlung durch ein dem Dampfturbinen-Gehäuse

separat, d. h. zusätzlich zum Arbeitsmedium zugeführtes

Kühlmedium bewirkt. Dagegen erfolgt eine passive Kühlung

lediglich durch,eine geeignete Führung oder Verwendung des

Arbeitsmediums. Eine übliche Kühlung eines Dampfturbinengehäuses

beschränkt sich auf eine passive Kühlung. So ist beispielsweise

bekannt, ein Innengehäuse einer Dampfturbine mit

kühlem, bereits expandiertem Dampf zu umströmen. Dies hat jedoch

den Nachteil, dass eine Temperaturdifferenz über die Innengehäusewandung

beschränkt bleiben muss, da sich sonst bei

einer zu großen Temperaturdifferenz das Innengehäuse thermisch

zu stark verformen würde. Bei einer Umströmung des Innengehäuses

findet zwar eine Wärmeabfuhr statt, jedoch erfolgt

die Wärmeabfuhr relativ weit entfernt von der Stelle

der Wärmezufuhr. Eine Wärmeabfuhr in unmittelbarer Nähe der

Wärmezufuhr ist bisher nicht in ausreichendem Maße verwirklicht

worden. Eine weitere passive Kühlung kann mittels einer

geeigneten Gestaltung der Expansion des Arbeitsmediums in einer

sogenannten Diagonalstufe erreicht werden. Hierüber lässt

sich allerdings nur eine sehr begrenzte Kühlwirkung auf das

Gehäuse erzielen.

In der US 6,102,654 ist eine aktive Kühlung einzelner Komponenten

innerhalb eines Dampfturbinengehäuses beschrieben,

wobei die Kühlung auf den Einströmbereich des heißen Arbeitsmediums

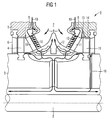

beschränkt ist. Wie in FIG 1 dieser Anmeldung

wiedergegeben, wird gemäß der US 6,102,654 Kühlmedium durch

das Gehäuse auf ein Schutzschild und auf einen ersten Leitschaufelring

geleitet, um eine Temperaturbeanspruchung des

Rotors und des ersten Leitschaufelrings zu reduzieren. Ein

Teil des Kühlmediums wird dem Arbeitsmedium beigemischt. Die

Kühlung soll dabei durch ein Anströmen der zu kühlenden

Komponenten erreicht werden.

Aus der WO 97/49901 ist bekannt, einen einzelnen Leitschaufelkranz

zur Abschirmung einzelner Rotorbereiche selektiv

durch einen von einem zentralen Hohlraum bespeisten separaten

radialen Kanal im Rotor mit einem Medium zu beaufschlagen.

Dazu wird das Medium über den Kanal dem Arbeitsmedium beigemischt

und der Leitschaufelkranz selektiv angeströmt. Bei der

dazu vorgesehenen mittigen Hohlbohrung des Rohrs sind jedoch

erhöhte Fliehkraftspannungen in Kauf zu nehmen, was einen erheblichen

Nachteil in Auslegung und Betrieb darstellt.

In der EP 1154123 ist eine Möglichkeit der Entnahme und Führung

eines Kühlmediums aus anderen Bereichen eines Dampfsystems

und die Zuführung des Kühlmediums im Einströmbereich

des Arbeitsmediums beschrieben.

Zur Erzielung höherer Wirkungsgrade bei der Stromerzeugung

mit fossilen Brennstoffen besteht das Bedürfnis, bei einer

Turbine höhere Dampfparameter, d. h. höhere Drücke und Temperaturen

als bisher üblich anzuwenden. Dabei sind beim Dampf

als Arbeitsmedium Drücke zum Teil weit über 200 bar und Temperaturen

zum Teil weit über 500 °C vorgesehen. Im Detail

sind solche Dampfparameter in dem Artikel "Neue Dampfturbinenkonzepte

für höhere Eintrittsparameter und längere Endschaufeln"

von H. G. Neft und G. Franconville in der Zeitschrift

VGB Kraftwerkstechnik, Nr. 73 (1993), Heft 5, angegeben.

Der Offenbarungsgehalt des Artikels wird hiermit in die

Beschreibung dieser Anmeldung aufgenommen. Insbesondere sind

Beispiele höherer Dampfparameter in Bild 13 des Artikels genannt.

In dem genannten Artikel wird zur Verbesserung der

Kühlung eines Dampfturbinengehäuses eine Kühldampfzufuhr und

Weiterleitung des Kühldampfs durch die erste Leitschaufelreihe

und gegebenenfalls auch durch die zweite Leitschaufelreihe

vorgeschlagen. Damit wird zwar eine aktive Kühlung bereitgestellt.

Diese ist jedoch auf den Hauptströmungsbereich

des Arbeitsmediums beschränkt und noch verbesserungswürdig.

Alle bisher bekannten Kühlverfahren für ein Dampfturbinengehäuse

sehen also, soweit es sich überhaupt um aktive Kühlverfahren

handelt, allenfalls ein gezieltes Anströmen eines

separaten und zu kühlenden Turbinenteiles vor und sind auf

den Einströmbereich des Arbeitsmediums, allenfalls unter Einbeziehung

des ersten Leitschaufelkranzes, beschränkt. Dies

kann bei einer Belastung üblicher Dampfturbinen mit höheren

Dampfparametern zu einer auf die ganze Turbine wirkenden, erhöhten

thermischen Belastung führen, welche durch eine oben

beschriebene übliche Kühlung des Gehäuses nur unzureichend

abgebaut werden könnte. Dampfturbinen, die zur Erzielung höherer

Wirkungsgrade grundsätzlich mit höheren Dampfparametern

arbeiten, benötigen eine verbesserte Kühlung, insbesondere

des Gehäuses, um eine höhere thermische Belastung der

Dampfturbine in genügendem Maße abzubauen. Dabei besteht das

Problem, dass bei der Nutzung bisher üblicher Turbinenmaterialien

die zunehmende Beanspruchung des Gehäuses durch erhöhte

Dampfparameter zu einer nachteiligen thermischen Belastung

des Gehäuses führen kann, so dass diese technisch nicht

mehr ausführbar sind.

Es ist deshalb Aufgabe der vorliegenden Erfindung, eine

Dampfturbine der oben genannten Art anzugeben, die in besonderem

Maße für einen Betrieb mit "hohen Dampfparametern" geeignet

ist. Zudem soll ein hierfür besonders geeignetes Verfahren

zum Betreiben einer Dampfturbine angegeben werden.

Bezüglich der Dampfturbine wird diese Aufgabe erfindungsgemäß

gelöst, indem zumindest eines der Gehäusesegmente mit einer

Anzahl von integrierten Kühlkanälen versehen ist.

Die Erfindung geht dabei von der Überlegung aus, dass unter

anderem ein begrenzender Faktor bei einer möglichen Temperaturerhöhung

des Strömungsmediums in der Gehäusewandung selbst

zu sehen ist. Die Dampfturbine sollte daher mit einem zuverlässig

kühlbaren Gehäusemantel versehen sein. Dies ist erreichbar,

indem unmittelbar im Bereich der benötigten Kühlung,

also unmittelbar innerhalb des Gehäusemantels oder der

diesen gegebenenfalls bildenden Gehäusesegmente, eine Anzahl

von Kühlkanälen vorgesehen ist.

Unter "Kühlkanal" ist hierbei insbesondere ein Strömungskanal

für ein Kühlmittel zu verstehen, der nicht nur einem Transport

oder einer Überführung des Kühlmittels dient, sondern

bei dem auslegungsbedingt bei der Beaufschlagung mit Kühlmittel

eine Kühlwirkung auf die Umgebung, also insbesondere das

jeweilige Gehäusesegment, eintritt.

Um dabei eine besonders zuverlässige und bedarfsgerechte

Kühlwirkung zu erzielen, sind die Kühlkanäle vorteilhafterweise

vergleichsweise oberflächennah an der Innenoberfläche

des Gehäusemantels geführt. Dabei liegt die Erkenntnis zugrunde,

dass gerade bei der Führung vergleichsweise heißen

Strömungsmediums im Innenraum des Gehäusemantels die thermische

Belastung an dessen Innenoberfläche besonders hoch ist.

Eine besonders bedarfsgerechte Kühlung ist somit erreichbar,

indem der jeweilige Kühlkanal vorteilhafterweise innerhalb

der Wand des jeweiligen Gehäusesegments relativ zu deren Mittelebene

in Richtung zur Innenoberfläche, also zur den Innenoder

Strömungsraum begrenzenden Oberfläche, hin versetzt positioniert

ist.

Vorteilhafterweise sind die Kühlkanäle für eine vergleichsweise

großflächige Kühlung der Gehäusewand ausgelegt und erstrecken

sich dazu in Längsrichtung des Rotor gesehen über

eine gewisse Mindestlänge. Der Kontur des Gehäuses im wesentlichen

folgend, sind die Kühlkanäle daher zweckmäßigerweise

im wesentlichen in Längsrichtung des Rotors ausgerichtet.

Als Mindestlänge in Längsrichtung des Rotors gesehen ist dabei

vorteilhafterweise eine Länge vorgesehen, durch die mehrere,

zumindest zwei, Schaufelreihen überbrückt werden.

Dies hat den wesentlichen Vorteil, dass die Kühlung eines

Dampfturbinengehäuses nicht nur über mehrere Schaufelreihen,

also wenigstens zwischen einem vor der ersten Stelle angeordneten

ersten Bereich und einem hinter der zweiten Stelle angeordneten

zweiten Bereich durchgängig erfolgt, sondern hat

auch den Vorteil, dass die Wärmeabfuhr in unmittelbarer Nähe

der Wärmezufuhr, nämlich innerhalb des Gehäuses, erfolgt. Auf

diese Weise wird die Kühlung bei üblichen Dampfturbinen verbessert,

so dass diese mit geringeren Materialkosten gefertigt

werden könnten. Des Weiteren erlaubt das vorgeschlagene

Kühlungskonzept den Entwurf neuer Dampfturbinenkonzepte für

höhere Eintrittsparameter. Beispiele für höhere Dampfparameter

finden sich in dem oben genannten Artikel "Neue Dampfturbinenkonzepte

für höhere Eintrittsparameter und längere Endschaufeln".

Beispielhafte Dampfparameter des Dampfes als Arbeitsmedium

liegen bei 250 bar und 540 C bzw. bei 300 bar und

600 C.

Vorteilhafte Weiterbildungen der Erfindung sind den Unteransprüchen

zum Dampfturbinengehäuse zu entnehmen und geben im

Einzelnen vorteilhafte Möglichkeiten an, das vorgeschlagene

Gehäuse hinsichtlich der genannten und weiterer Vorteile im

Einzelnen weiterzubilden.

Eine besonders bevorzugte Weiterbildung sieht zwischen der

ersten Stelle und der zweiten Stelle eine Anzahl von weiteren

Stellen vor, bei denen jeweils eine Schaufel gehalten ist.

Insbesondere sind die Kühlkanäle in vorteilhafter Weise Teil

eines zusammenhängenden, in den Gehäusemantel integrierten

Kühlsystems, das sich entlang der axialen Ausdehnung des

Dampfturbinengehäuses erstreckt. Dies schafft die Möglichkeit,

Kühldampf parallel zur Hauptströmung zu führen. Die

Kühlung mehrerer Schaufelreihen wird möglichst entlang des

gesamten Gehäuses ermöglicht. Die Kühlkanäle können dabei

vorteilhafterweise über zugeordnete Durchführungen durch im

Gehäuse verankerte Leitschaufeln geführt sein. Es könnte dabei

zusätzlich oder alternativ eine erste Anzahl von Durchführungen

vorgesehen sein, die jeweils durchgängig über eine

einzige oder mehrere Schaufelreihen entlang der axialen Ausdehnung

hinaus gehen. Diese könnten dabei über weitere zweite

Durchführungen zu einem Durchführungssystem verbunden sein,

die radial oder beliebig anders ausgerichtet sind. Die mindestens

eine Durchführung bzw. die erste Anzahl von Durchführungen

sind dabei vorteilhaft oberflächennah angeordnet. Die

weiteren zweiten Durchführungen könnten auch beliebig in der

Wandung verlaufen oder aus der Wandung heraus führen.

Günstigerweise ist ein offenes Kühlsystem vorgesehen, das die

Möglichkeit der Anpassung der Parameter des Kühlmediums an

die Parameter des Arbeitsmediums vorsieht. Dies wird im Einzelnen

anhand des vorgeschlagenen Verfahrens weiter unten erläutert.

Im Folgenden werden weitere vorteilhafte Ausgestaltungen eines

Durchführungssystems beschrieben, dessen Teil die Kühlkanäle

gemäß dem vorgeschlagenen Konzept sind. Ein solches

Durchführungssystem ist vorteilhaft oberflächennah zur Innenseite

des Dampfturbinengehäuses angeordnet. Oberflächennah

heißt in diesem Zusammenhang insbesondere, dass das Kühlsystem

in einem Bereich der radialen Ausdehnung des Dampfturbinengehäuses

angeordnet ist, welcher durch die Innenseite

des Gehäuses einerseits und die äußere radiale Ausdehnung

einer Leitschaufelnut andererseits begrenzt ist. Die

Kühlkanäle können je nach Bedarf in vorteilhafter Weise als

ein eigentlicher Kanal oder als eine beliebige Art von

Hohlraum zwischen der Außenseite und der Innenseite des

Gehäuses ausgelegt sein. Dies ermöglicht eine weitere Verbesserung

der Wärmeabfuhr am Ort des Wärmeeintrags.

Das vorgeschlagene Kühlungskonzept innerhalb des genannten

Dampfturbinengehäuses ist damit effektiver wirksam als eine

an der Außenseite einer Gehäusewandung am Innengehäuse angreifende

Kühlung durch Umströmung mit expandiertem Dampf mit

geringerer Dampfdichte. Des Weiteren ergeben sich Vorteile

hinsichtlich des Verformungsverhaltens eines Dampfturbinengehäuses.

Die Kühlung nach dem vorgeschlagenen Konzept verstärkt

auch den Nutzen von Wärme-Isolations-Schichten auf Gehäuse

und/oder Schaufeln. Derartige Schichten besitzen einen

vergleichsweise geringen Wärmeleitkoeffizienten und können

unter der Voraussetzung, dass eine ausreichende Wärmesenke

vorhanden ist, eine hohe Temperaturdifferenz aufbauen. Damit

können Gehäuse, Schaufelfüße und zum Teil auch Schaufelblätter

auf einer wesentlich geringeren Temperatur gehalten werden

als ohne eine Wärme-Isolationsschicht. Alternativ zu einer

Isolationsschicht oder in Kombination mit einer solchen

kann, bei Verwendung des vorgeschlagenen Kühlungskonzepts,

die Anwendung von weniger gut wärmeleitenden Schaufelwerkstoffen

sinnvoll sein. Ein zu bevorzugendes Beispiel dafür

sind beispielsweise austenitische Werkstoffe.

Das Kühlsystem weist günstigerweise einen entlang einer umfänglichen

Ausdehnung des Gehäuses wenigstens teilweise umlaufenden

Zweigkanal auf. Zusammen mit den ohnehin vorgesehenen

Kühlkanälen ermöglicht dies eine gesamtumfängliche Kühlung

des Dampfturbinengehäuses vorzugsweise nahe seiner Innenseite.

Vorteilhaft werden die Parameter des Kühlmediums in Abhängigkeit

der Parameter des Arbeitsmediums über ein offenes Kühlsystem

stufenweise derart angepasst, dass ein Überströmen des

Kühlmediums in das Arbeitsmedium mit nur vergleichsweise geringem

Differenzdruck erfolgt. Dazu ist der oder jeder Kühlkanal

zweckmäßigerweise über eine Anzahl von Überströmöffnungen

mit dem vom Gehäusemantel umschlossenen Strömungsraum für

das Strömungsmedium verbunden. Zweckmäßigerweise sind das Kanalsystem

und die Überströmöffnungen im Hinblick auf dieses

Auslegungskriterium geeignet dimensioniert, so dass der Strömungswiderstand

die Anpassung des Druckniveaus im Kühlmedium

ermöglicht. Die Dimensionierung ist dabei vorzugsweise derart

gewählt, dass im Betriebszustand das Kühlmittel lokal, also

insbesondere in der jeweils gleichen Turbinenstufe, einen geringfügig,

also beispielsweise um etwa 0,1 % bis 25 %, höheren

Druck aufweist als das Strömungsmedium. Günstigerweise

weist dazu der erste Bereich eine erste Öffnung zur Hauptströmung

auf. Vorteilhaft weist auch der zweite Bereich eine

zweite Öffnung zur Hauptströmung auf. Dadurch wird eine Kühlung

mehrerer Schaufelreihen ermöglicht, wobei das Kühlmedium

jeweils einen der Hauptströmung ähnlichen, insbesondere

leicht erhöhten, Druck aufweist, so dass vorteilhaft eine

Minimierung der Differenzdruckbeanspruchung angestrebt ist.

Gemäß einer Weiterbildung kann die Innenseite des Gehäuses

durch eine Innenseite der inneren Wandung gebildet sein. Das

heißt, die Kühlkanäle könnten als Bohrung, Nut oder auf andere

geeignete Weise in der Wandung integriert sein. Darüber

hinaus erweist es sich als ganz besonders günstig, wenn die

Innenseite des Gehäuses durch ein stationäres Abschirmblech

gebildet ist. Dies ermöglicht, dass das Dampfturbinengehäuse

im gekühlten Beschaufelungsbereich günstigerweise vollständig

gegen die Hauptströmung abgeschirmt ist. Dies hat wesentliche

Vorteile hinsichtlich einer Oxidation des Gehäusewerkstoffes.

Ein stationäres Abschirmblech könnte günstigerweise durch

eine Schaufel, insbesondere durch einen Schaufelfuß, gehalten

sein.

Die Kühlkanäle können je nach Bedarf ausgeführt sein. So erweist

es sich als günstig, wenn die Durchführung durch eine

Schaufel, insbesondere durch einen Schaufelfuß, geführt ist.

Dabei könnte eine Nut an einem Schaufelfuß ein Teil der Kanäle

sein. Gegebenenfalls könnte auch eine Bohrung durch einen

einzelnen Schaufelfuß oder, alternativ oder zusätzlich,

durch zwei benachbarte Schaufelfüße Teil der Kanäle sein.

Weiter erweist es sich günstig, einen Kanal in einem Schaufelblatt

vorzusehen, der mit der Durchführung zusammenhängend

verbunden ist. Auf diese Weise ist eine vorteilhafte Kühlung

des Leitschaufelblattbereichs über eine Filmkühlung möglich.

Vorteilhafterweise ist als Kühlmittel Dampf vorgesehen, der

hinsichtlich der für den Betrieb der Kühlkanäle, insbesondere

den erforderlichen Betriebsdruck, an geeigneten Stellen dem

Wasser-Dampf-Kreislauf des Kraftwerkes entnommen sein kann.

Hinsichtlich des Verfahrens wird die genannte Aufgabe gelöst,

indem ein den Strömungsraum für das Strömungsmedium begrenzender

Gehäusemantel zumindest teilweise über eine Anzahl von

integrierten Kühlkanälen mit Kühlmittel beaufschlagt wird.

Da das einer Dampfturbine zuströmende Arbeitsmedium mit der

höchsten Temperatur gleichzeitig auch den höchsten Druck aufweist,

ist es besonders günstig, dass das Kühlmedium dem

Dampfturbinengehäuse von extern zugeführt wird. Vorteilhaft

übersteigt dabei der Druck des Kühlmediums den örtlichen

Druck des Arbeitsmediums in der Hauptströmung.

Es erweist sich als besonders günstig, dass das Kühlmedium

mit einem Druck geführt wird, der in Abhängigkeit eines

Drucks der Hauptströmung angepasst ist und insbesondere die

Kühlmediumströmung gedrosselt wird. Diese Weiterbildung ermöglicht

die Ausbildung eines an höhere Dampfparameter angepassten,

offenen Kühlsystems. Eine Drosselung des Kühlmediums

zur Druckanpassung an die Hauptströmung erfolgt in vorteilhafter

Ausgestaltung stufenweise durch geeignet gewählte

Strömungswiderstände im Kanalsystem im Verbindung mit entsprechenden

Öffnungen zur Hauptströmung in der mindestens einen

Durchführung.

Weiterhin wird günstigerweise das Kühlmedium mit einer Temperatur

und/oder in einer Menge zugeführt, die in Abhängigkeit

einer Temperatur der Hauptströmung angepasst wird. Dies kann

vorteilhaft durch eine sicherheitstechnischen Anforderungen

genügende Armatur geregelt werden, die den Schnellschlussund

Stellvorgängen der Turbinenventile leittechnisch folgt.

Bei Ausfall des Kühlmediums kann der Betrieb der Turbine erforderlichenfalls

mit Hilfe der Turbinenventile unterbrochen

werden, was als Schnellschluss bezeichnet wird. Die Temperatur

des Kühlmediums ist gemäß sicherheitstechnischen Anforderungen

vorteilhaft festzulegen und leittechnisch zu

überwachen. Gegebenenfalls kann bei einer Schwachlast eine

überproportionale Menge an Kühlmedium in das Arbeitsmedium

eingebracht werden, so dass die Temperatur der Hauptströmung

nach dem gekühlten Beschaufelungsbereich durch verstärkte

Zumischung von Kühlmedium hinreichend niedrig gehalten wird.

Die oben erläuterte Konzeption der Zuführung des Kühlmediums

und der Leitung des Kühlmediums in einem gehäuseintegrierten,

vorteilhaft oberflächennahen Durchführungssystem kann entsprechend

den Anforderungen ausgelegt und angepasst werden.

Das vorgeschlagene Konzept kann auch, gemäß einer Variante

der Erfindung, zum Anfahren und/oder zur Schnellabkühlung einer

Turbine verwendet werden.

Ebenfalls ermöglicht die vorliegende Erfindung den Einsatz

von preiswerteren, weniger warmfesten Materialien für heutige

Dampfparameter.

Ein Ausführungsbeispiel der Erfindung wird anhand einer

Zeichnung näher erläutert.

Die bevorzugte Ausführungsform der Erfindung wird dabei im

Zusammenhang mit einem Kühlsystem beschrieben, das einen

druckangepassten Kühldampfmassenstrom bereitstellt, der die

statisch beanspruchten Bauteile, also das Gehäuse und die

Leitschaufeln, gezielt kühlen kann. Damit kann die hier vorgeschlagene,

bevorzugte Ausführungsform einen wesentlichen

Beitrag zur kostengünstigen, großtechnischen Realisierbarkeit

höherer Dampfparameter und höherer Wirkungsgrade leisten.

Darüber hinaus kann die hier beschriebene oder davon abweichende

und modifizierte Ausführungsform der Erfindung ebenfalls

genutzt werden, um kostengünstigere Gehäuse- und Schaufelwerkstoffe

bei derzeitigen Dampfparametern zu verwenden.

Die Figuren der Zeichnung zeigen im Einzelnen:

- FIG 1

- ein bekanntes Kühlkonzept bei einem Dampfturbinengehäuse, das auf die Kühlung im Einströmbereich des

Arbeitsmediums und auf die Kühlung des ersten Leitschaufelkranzes beschränkt ist;

- FIG 2

- eine schematisierte Darstellung eines Kühlungskonzepts bei einem Dampfturbinengehäuse gemäß einer

bevorzugten Ausführungsform;

- FIG 3

- eine Darstellung der Zuführung des Kühlmediums und

der Leitung des Kühlmediums in einem gehäuseintegrierten, oberflächennahen Kanalsystem im Beschaufelungsbereich bei der bevorzugten Ausführungsform;

- FIG 4

- eine Detaildarstellung entlang des Schnitts A-A bei

dem Kanalsystem der FIG 3;

- FIG 5

- eine Detaildarstellung entlang des Schnitts B-B bei

dem Kanalsystem der FIG 3;

- FIG 6

- eine Detaildarstellung entlang des Schnitts B-B bei

einer abgewandelten Gestaltung des Kanalsystems der

FIG 3;

- FIG 7

- eine schematisierte Darstellung der Übertragungsmöglichkeiten des Kühlmediums in den Bereich der

Leitschaufelbefestigung gemäß der bevorzugten Ausführungsform;

- FIG 8

- eine Darstellung zur Gestaltung eines ersten und

zweiten Abschirmblechs in einem Überlappungsbereich;

- FIG 9

- eine Darstellung einer weiteren Gestaltungsmöglichkeit des Kanalsystems zur Leitung des Kühlmediums

im Bereich der Leitbeschaufelung;

- FIG 10

- eine Darstellung noch einer weiteren Gestaltungsmöglichkeit des Kanalsystems zur Leitung des Kühlmediums im Bereich der Leitbeschaufelung.

FIG 1 zeigt eine schematisierte Darstellung einer Dampfturbine

1, wie sie im Stand der Technik gemäß der US 6,102,654

beschrieben ist. Diese weist einen auf einer Achse 2 drehbar

angeordneten Rotor 3 mit einer Anzahl von auch als Laufschaufeln

bezeichneten Rotorschaufeln 4 auf. Diese sind in einem

stationären Gehäuse 5 mit einer Leitbeschaufelung 6 angeordnet.

Der Rotor 3 wird über die Rotorschaufeln 4 durch das im

Einströmbereich 7 einströmende Arbeitsmedium 8 angetrieben.

Zusätzlich zum Arbeitsmedium 8 strömt über einen separaten

Eingangsbereich 9 ein Kühlmedium 10 dem Arbeitsmedium 8 zu.

Dabei kühlt das Kühlmedium 10 durch Anströmen ausschließlich

einen ersten Leitschaufelkranz 11 der stationären Leitbeschaufelung

sowie ein Abschirmblech 12. Dadurch wird die Temperaturbelastung

des Rotors 3 im Einströmbereich und des ersten

Leitschaufelkranzes 11 verringert. Zudem wird über eine

Sperrleitung 13 Kühlmedium 10 vom Eingangsbereich 9 über den

ersten Leitschaufelkranz 11 hinweg auf einen Bereich 14 geleitet,

der direkt zwischen dem Gehäuse 5 und der ersten Rotorschaufel

15 liegt. Dadurch wird der Eingangsbereich 9 des

Kühlmediums 10 gegen das Arbeitsmedium 8 abgedichtet, wobei

das Kühlmedium 10 als Sperrfluid wirkt. Die Sperrleitung 13

wirkt dabei nicht als Kühlleitung.

FIG 2 zeigt hingegen eine schematische Darstellung einer

Dampfturbine 20 gemäß einer besonders bevorzugten Ausführungsform

der Erfindung. Die Dampfturbine 20 weist einen Rotor

21 mit einer Anzahl von daran angeordneten Rotor- oder

Laufschaufeln 22 auf, welcher drehbar in einem Gehäusemantel

23 mit einer Anzahl von Leitschaufeln 24 gelagert ist.

Die Dampfturbine 20 mit Rotor 21 und Gehäusemantel 23 erstreckt

sich dabei entlang einer axialen Ausdehnung einer

Achse 25. Die drehbaren Laufschaufeln 22 greifen dabei wie

Finger in Zwischenräume zwischen die stationären Leitschaufeln

24.

Der hier dargestellte Gehäusemantel 23 könnte auch als ein

Innengehäuse oder als ein Leitschaufelträger ausgebildet sein

und/oder in der Art einer segmentierten Bauweise von einer

Anzahl von Gehäusesegmenten gebildet sein. Die Wandung 26 des

Dampfturbinengehäuses hat eine Außenseite 23a, welche in diesem

Fall auch die Außenseite des Gehäusemantels 23 ist. Das

Dampfturbinengehäuse weist außerdem eine Innenseite 23b auf.

Die Innenseite 23b grenzt an einen zur Aufnahme einer Hauptströmung

27 eines fluiden Arbeitsmediums vorgesehenen Innenraum

27a. Der Gehäusemantel 23 weist eine Anzahl von Stellen

an der Innenseite 23b auf, bei denen jeweils eine Leitschaufel

24 gehalten ist. Dabei erstreckt sich gemäß der besonders

bevorzugten Ausführungsform ein Kanalsystem 28 zur Führung

eines Kühlmediums, zwischen der Außenseite 23a und der Innenseite

23b angeordnet, von einem ersten Bereich 28a entlang

der Stellen für die Leitschaufeln 24 bis zu einem zweiten

Bereich 28b durchgängig.

Das somit als Kühlsystem vorgesehene Kanalsystem 28 umfasst

eine Anzahl von in den Gehäusemantel 23 integrierten Kühlkanälen

29, die vergleichsweise nah an der Innenoberfläche des

Gehäusemantels 23 verlaufen und im wesentlichen in Längsrichtung

des Rotors 21 ausgerichtet sind.

Dabei weist das Kanalsystem 28 entlang der Achse 25 eine Anzahl

von Überströmöffnungen 29a zur Hauptströmung 27 auf.

Diese dienen in Verbindung mit den Durchtrittsöffnungen des

Kanalsystems 28 der stufenweise Druckreduzierung des Kühlmediums

parallel zur Hauptströmung 27. Von Stufe zu Stufe der

Leitschaufeln 24 kann das Kühlmedium dabei vorzugsweise durch

Strömungswiderstände, die hier nicht dargestellt sind, gedrosselt

werden. Dazu eignet sich, beispielsweise jeweils bei

einer Leitschaufelreihe, der Durchtritt des Kühlmediums durch

eine Bohrung. Bei der Drosselung wird der Druck ohne Verrichtung

technischer Arbeit reduziert. Das Kühlmedium besitzt bei

ähnlichem Druck und niedrigerer Temperatur eine höhere Dichte

als das Strömungsmedium, womit sich ein besseres Wärmeübergangsverhalten

ergibt. Die durch Drosselung und Temperaturerhöhung

bewirkte Volumenerhöhung des Kühlmediums kann

vorteilhaft dadurch kompensiert werden, dass nach und nach

ein Teil des Kühlmediums an die Hauptströmung über die Überströmöffnungen

29a abgegeben wird. Dadurch wird auch eine

gute Anpassung des Kühlmediumdruckes an den Druck der Hauptströmung

erreicht. Die hier beschriebene Ausführungsform

stellt somit ein offenes Kühlsystem dar. Die Dimensionierung

der Kühlkanäle 29 und der Überströmöffnungen 29a ist dabei

insbesondere derart gewählt, dass im Betriebszustand das

Kühlmedium lokal einen geringfügig, beispielsweise um 25 %,

höheren Druck aufweist als das Strömungsmedium.

Grundsätzlich könnte bei der bevorzugten Ausführungsform eines

Dampfturbinengehäuses auch eine hier nicht dargestellte

Variante als ein geschlossenes Kühlsystem vorgesehen werden.

Dabei ergeben sich zwar einige Nachteile, die aber je nach

Bedarf, wenn erwünscht, in Kauf genommen werden können. Bei

einem geschlossenen Kühlsystem wird eine Abgabe des Kühlmediums

an die Hauptströmung 27 nur am Ende des gekühlten Bereichs

realisiert. Dabei würden also die Überströmöffnungen

29a des offenen Systems der FIG 2 im Wesentlichen entfallen.

Kühlmedium würde lediglich von einem ersten Bereich 28a zu

einem zweiten Bereich 28b geleitet, ohne dass dabei eine wesentliche

Druckanpassung an die Hauptströmung erfolgen würde.

Der stufenweise Druckabbau könnte ebenfalls durch eine Drosselung

vorgenommen werden.

Eine Abgabe des Kühlmediums an die Hauptströmung findet dabei

jedenfalls nicht pro Schaufelreihe statt. So kann bei einem

geschlossenen Kühlsystem beispielsweise eine Abgabe des

Kühlmediums an die Hauptströmung 27 gar nicht, nur im zweiten

Bereich 28b oder nur bei einer stark verringerten Anzahl von

Stufen erfolgen. Der Druck im Kanalsystem 28 wird somit nur

mittelbar an die Hauptströmung 27 angepasst. Nachteilig dabei

ist, dass die für das Kühlmedium erforderlichen Querschnitte

durch Temperaturerhöhung und Druckabsenkung bei einem

geschlossenen Kühlsystem im Verlauf des Kanalsystems 28

deutlich anwachsen.

Dies führt zu einer unerwünschten Reduzierung der tragenden

Querschnitte von Schaufelfüßen und/oder dem Gehäuse, da eine

Ausgestaltung des Kanalsystems 28 als geschlossenes Kanalsystem

28 von einem ersten Bereich 28a zu einem zweiten Bereich

28b hin in seinem Querschnitt anwachsen müsste, um einer

Erhöhung des Volumenstroms Rechnung zu tragen. Dies läuft

zwar den Festigkeitsanforderungen im Gehäuse- und Schaufelbefestigungsbereich

zuwider, könnte aber ausgeglichen werden.

Sollte das Kühlmedium nach Wahrnehmung der Kühlungsaufgabe

nicht an das Arbeitsmedium abgegeben werden können, beispielsweise

aufgrund zu unterschiedlicher Druck- und Temperaturparameter,

so würde das Kühlmedium in einem Bereich 28b

separat vom Arbeitsmedium aus dem Gehäusemantel 23 geführt

werden. Bei der Kühlung mehrerer Stufen mit einem geschlossenen

System stellt sich, je nach abgedecktem Expansionsbereich,

ein hoher Differenzdruck zwischen strömendem Medium in

der Hauptströmung 27 und dem Kühlmedium im geschlossenen Kanalsystem

28 ein, wenn die Überströmöffnungen 29a der FIG 2

nicht vorhanden sind. Dies wäre je nach Wahl des Kühlmitteldrucks

durch eine relativ schlechtere Kühlwirkung oder bei

hohem Kühlmitteldruck durch eine relativ höhere Differenzdruckbeanspruchung

der Bauteile gekennzeichnet. Bei einer geringen

Dichte des Kühlmediums weist dieses nämlich eine geringe

Wärmekapazität auf und bewirkt damit einen schlechteren

Wärmeübergang und -abtransport. Dennoch handelt es sich auch

bei einem geschlossenen System um ein aktives Kühlsystem, das

den Gehäusemantel 23 im Vergleich zu einer passiven Kühlung

oder im Vergleich zur nur begrenzten Kühlung im

Einströmbereich eines Gehäuses erheblich besser kühlen kann.

Das offene Kanalsystem 28 weist zum einen eine durchgängige

Durchführung entlang der Achse 25 auf, von der mehrere Abzweigungen

zu den Überströmöffnungen 29a hin abbiegen. Des

Weiteren handelt es sich auch um ein zusammenhängendes Kanalsystem

28 in dem Sinne, dass möglichst separate weitere Kanäle,

die aus der Wandung herauslaufen könnten, vermieden

sind. Dies hat den Vorteil, dass der Kühldampfmassenstrom und

die erforderliche Temperaturdifferenz von Stufe zu Stufe abnehmen

kann und dass der selbe Kühldampf über mehrere Stufen

hinweg wirken kann. Im Vergleich zu den aus dem Stand der

Technik der FIG 1 bekannten Einzelkanälen 16 bei einem Rotor

oder bei einem Gehäuse, die separat geführt sind, bemisst

sich der erforderliche Druck nämlich nach dem höchsten Druck

der Hauptströmung. Bei den separaten Kanälen des Standes der

Technik wäre ein Druck für die nachfolgenden Stufen nicht

mehr angepasst. Dies führt zu einer zusätzlichen Beanspruchung

der Turbine durch einen höheren Differenzdruck. Auch

würde ein höherer Druck in separaten Kanälen für mehrere

Schaufelreihen zu einer erheblichen Steigerung der mechanischen

Anforderung, z. B. in einer Teilfugenverschraubung des

Dampfturbinengehäuses führen. Auch müsste für separate Kanäle

ein zusätzlicher Aufwand für die Bereitstellung unterschiedlicher

Druckstufen und ihrer Einleitung in den Beschaufelungsbereich

zur Verfügung gestellt werden, was nachteilig

ist. Grundsätzlich könnte aber, wie im allgemeinen

Teil der Beschreibung erläutert, im Rahmen einer Abwandlung

ein Durchführungssystem flexibel ausgelegt und auch aus

Teilsystemen aufgebaut sein.

In FIG 3 ist der Gehäusemantel 30 gemäß der bevorzugten Ausführungsform

im gekühlten Beschaufelungsbereich näher dargestellt.

Eine entsprechende Dampfturbine 31 weist weiterhin

einen nicht dargestellten Rotor mit einer von einer Anzahl

von Laufschaufeln 32 gebildeten Laufbeschaufelung auf. Der

Gehäusemantel 30 sieht dabei eine erste Stelle 30a und eine

zweite Stelle 30b entlang der Innenseite 33 vor, wobei entlang

der axialen Ausdehnung 34 die zweite Stelle 30b hinter

der ersten Stelle 30a angeordnet ist. Die Innenseite 33

grenzt dabei an einen Innenraum 35, der zur Aufnahme einer

Hauptströmung 36 eines fluiden Arbeitsmediums vorgesehen ist.

Allerdings ist in diesem Fall die Innenseite 33 nicht durch

eine Wandung 37 des Gehäusemantels 30 gebildet, sondern durch

ein stationäres Abschirmblech 38, das durch die Schaufelfüße

39 gehalten ist. Die Schaufelfüße 39a, 39b sind weiterhin

in Schaufelnuten 40a, 40b in der Wandung 37 verankert. Eine

Anzahl von Schaufeln 41a wird entlang des Umfangs des Gehäusemantels

30 nebeneinander und jeweils in radialer Orientierung

42 angeordnet und bildet so einen ersten, auch als Leitschaufelreihe

bezeichneten Leitschaufelkranz an der Stelle

30a. Entsprechend ist eine Anzahl von zweiten Schaufeln 41b

an einer zweiten Stelle 30b nebeneinander umfänglich in der

Schaufelnut 40b angeordnet und bildet einen zweiten Leitschaufelkranz.

Eine ergänzende oder alternative Abwandlung zu dem in FIG 3

dargestellten Abschirmblech 38 könnte auch durch eine angearbeitete

Abschirmfläche an den Schaufelfüßen 39a, 39b erfolgen.

Zwar würde dadurch ein zusätzlicher Material- und Fertigungsaufwand

erforderlich werden, jedoch könnte eine ähnliche

Abschirmwirkung wie mit einem Abschirmblech 38 erreicht werden

und je nach Bedarf vorteilhaft sein.

Das Kanalsystem 43 der FIG 3 weist mindestens eine zwischen

der Außenseite und der Innenseite 33 des Gehäusemantels 30

angeordnete und wenigstens zwischen einem vor der ersten

Stelle 30a angeordneten ersten Bereich und einem hinter der

zweiten Stelle 30b angeordneten zweiten Bereich durchgängig

sich erstreckende Durchführung 44 auf. Die Durchführung 44

erstreckt sich bei dieser Ausführungsform praktisch entlang

des gesamten Beschaufelungsbereichs im mit vergleichsweise

hoher Temperatur beaufschlagten Teil des Gehäuses. Die Durchführung

44 wird zum einen von der Wandung 37 des Gehäusemantels

30 und zum anderen von dem Abschirmblech 38 gebildet.

Eine Vielzahl solcher Durchführungen 44 ist in axialer Ausdehnung

34 umfänglich entlang der Innenseite 33 des Gehäusemantels

30 angeordnet. Das Kanalsystem 43 weist außerdem eine

Anzahl von umfänglich umlaufenden Nuten 45 auf, die bei dieser

Ausführungsform entlang der axialen Ausdehnung 34 jeweils

auf Höhe einer Laufschaufel 32 angeordnet sind. Die

Laufschaufel 32 weist eine Deckplatte 32a auf. Die Durchführungen

des Kanalsystems 43 können durch Fräsungen auf der

Wandung 37 des Gehäusemantels 30 aufgebracht werden und durch

flächige Bauelemente des Abschirmblechs 38 abgedeckt werden.

Dabei bezieht das Kanalsystem 43 auch Schaufelnuten (FIG 9,

FIG 10) und/oder Bohrungen 46a, 46b (FIG 5, FIG 6, FIG 9,

FIG 10) in Schaufelfüßen 39a, 39b mit in den Strömungsverlauf

ein.

Das Kanalsystem 43 weist außerdem Überströmöffnungen 47, 48

und 49 zur Anpassung der Parameter des Kühlmittelstroms an

die Parameter des Arbeitsmediumstroms auf. Dies erfolgt in

Zusammenwirkung mit den Strömungswiderständen des Kanalsystems

durch Abgabe eines Teils des Kühlmediumstroms an die

Hauptströmung.

Die Abschirmung durch ein Abschirmblech 38 im Beschaufelungsbereich

kann durch eine Abschirmung auch des Einströmbereichs

des Kühlmediums mittels eines weiteren Abschirmbleches

erreicht werden, welches hier nicht dargestellt ist, und weitere

Vorteile hinsichtlich der Oxidation des Turbinengehäusematerials

mit sich bringt.

Alternativ oder zusätzlich zu einem Abschirmblech 38 kann das

Kanalsystem 43 oder eine Durchführung 44 auch in Form von

Bohrungen oder auf andere geeignete Weise innerhalb einer

Wandung 37 eines Gehäusemantels 30 oberflächennah angebracht

sein.

In FIG 4 ist die Ansicht des Schnitts A-A der FIG 3 gezeigt.

Dabei ist die umlaufende Nut 45 der FIG 3 in gestrichelter

Linie ausgeführt. Entsprechend ist die als axiale Nut ausgebildete

Durchführung 44 als Einbuchtung in der Oberfläche einer

Wandung 37 des Dampfturbinengehäuses schematisch angedeutet.

FIG 5 zeigt eine Möglichkeit zur Anbringung einer Bohrung 46a

in einem Schaufelfuß 39a. Eine Vielzahl entlang des Innengehäuses

umfänglich nebeneinander angeordneter Schaufelfüße

39a, 39a' mit Bohrungen 46a, 46a' bildet eine Schaufelreihe

an der Stelle 30a.

Eine alternative Ausführung der Bohrungen 46a, 46a' der FIG 3

ist in FIG 6 als Bohrung 46a" gezeigt. Eine Bohrung 46a" ist

in jeweils zwei benachbarten Schaufelfüßen 39a" angebracht.

Im Gegensatz zu Gasturbinen weist bei Dampfturbinen das einer

Teilturbine zuströmende Arbeitsmedium mit der höchsten Temperatur

gleichzeitig den höchsten Druck auf. Um insbesondere

ein offenes Kühlsystem für eine Dampfturbine zu verwirklichen,

müssen also geeignete Maßnahmen zur Zuführung des Kühlmediums

getroffen werden. Eine Zuführung des Kühlmediums kann

nach Entnahme eines solchen Mediums aus dem Wasser-Dampf-Kreislauf

an einer Stelle höheren Druckes und hinreichend

niedriger Temperatur erfolgen. Geeignete Entnahmestellen sind

insbesondere:

- vor Eintritt in die der Teilturbine vorgeschalteten Überhitzerteile

des Kessels,

- vor Eintritt in den Kessel überhaupt,

- nach dem Austritt aus einer vorgeschalteten Teilturbine,

aus einer Anzapfung aus einer vorgeschalteten Teilturbine,

- durch separate Bereitstellung mittels einer geeigneten

Pumpe, die das Kühlmedium an einer Stelle niedrigen Drucks

aus der Vorwärmstrecke entnimmt und auf den erforderlichen

Druck bringt. Bei einem Kühlungsausfall wäre bei Ausfall

der Pumpe ein zusätzlicher Aufwand, gegebenenfalls ein redundanter

Aufbau erforderlich.

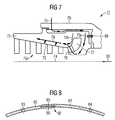

FIG 7 zeigt eine erste Möglichkeit und eine zweite Möglichkeit

der Übertragung eines Kühlmediums 71 von einem Bereich

72 vor einer ersten Leitschaufelreihe 78 in einen weiteren

Bereich 73 der Leitschaufelbefestigung entlang der axialen

Ausdehnung 74. Dargestellt ist ein Innengehäuse 75 gemäß der

bevorzugten Ausführungsform, das in einem Außengehäuse 76

einer Dampfturbine 77 angebracht ist. Das Kühlmedium kann

entweder über eine Zuführung 70a und die erste Leitschaufelreihe

78 in ein oberflächennahes Kanalsystem 79 im Innengehäuse

75 eingebracht werden und entlang der axialen Ausdehnung

74 im Bereich der Leitbeschaufelung 75a geführt werden.

Alternativ oder zusätzlich kann Kühlmedium auch direkt im Innengehäuse

75 über eine Zuführung 70b in das Kanalsystem 79

eingebracht werden, ohne zuerst über eine erste Leitschaufelreihe

78 geführt zu werden.

Der weitere Strom des Kühlmediums 71 im Außengehäuse 76 wird

durch eine Anzahl von Dichtungen 69, Drosseln und anderen geeigneten

Maßnahmen geführt. Der Zustrom des Kühlmediums wird

durch ein sicherheitstechnischen Anforderungen genügendes

Ventil geregelt.

Zusätzlich zu den Einleitungsmöglichkeiten des Kühlmediums in

FIG 7 könnte Kühlmedium auch im Bereich der Einströmung des

Arbeitsmediums in das gehäuseintegrierte Kanalsystem 79 eingeleitet

werden.

Bei Austritt des Kühlmediums am Ende des Kanalsystems 79 in

die Hauptströmung ist das Kühlmedium nicht nur im Druck, sondern

auch in der Temperatur der Hauptströmung weitgehend angepasst.

Dies ist eine Folge der Wärmeaufnahme des Kühlmediums

im gekühlten Beschaufelungsbereich. Das Kühlmedium nimmt

dann an der weiteren Expansion in der Hauptströmung Teil.

Dies ist ein besonderer Vorteil eines offenen Kühlsystems,

was somit einen Enthalpietransport vom gekühlten Beschaufelungsbereich

in den nicht gekühlten Bereich bewirkt.

Die sicherheitstechnische Überwachung des Kühlmediums hat bei

der hier gezeigten Ausführungsform vor allem die Temperatur

des Kühlmediums zu regeln. Dabei ist zu beachten, dass eine

vorzeitige Kondensation/Tröpfchenbildung in der Strömung und

im Kanalsystem auch bei Teillasten ausgeschlossen ist. Des

Weiteren sollte eine Überhitzung der wesentlichen Bauteile

wie Gehäuse, Leitschaufeln bzw. Schaufelbefestigungen für alle

relevanten Lastfälle ausgeschlossen sein. Nach technischem

Erfordernis kann eine Vertrimmung zwischen Turbinen-Ventilen

und Kühlmedium-Ventilen vorgesehen werden.

Das beschriebene Kanalsystem der bevorzugten Ausführungsform

kann auch für Vorwärmzwecke vorteilhaft verwendet werden, indem

geeignetes Medium beim Anfahrvorgang eingespeist wird.

Dieses kann auch von anderen Stellen des Wasser-Dampf-Kreislaufs

entnommen werden als das spätere eigentliche Kühlmedium.

Vorteilhaft wirkt sich hierbei aus, dass das Vorwärmmedium

im Kanalsystem gedrosselt wird und zumindest hier

nicht zum Hochlauf eines Wellenstranges beiträgt. Analog kann

dieses Verfahren auch zur Schnellabkühlung verwendet werden.

Bei zukünftigen Innengehäusen oder Innengehäusewerkstoffen

können die geschilderten Vorgehensweisen einen Vorteil hinsichtlich

der Anfahrtszeiten und Abkühlzeiten bieten.

In FIG 8 ist eine günstige Anordnung eines ersten Abschirmblechs

80 und eines zweiten Abschirmblechs 81 im Bereich einer

Stoßstelle 82 gezeigt. Die hier dargestellte Detailausführung

kann vorteilhaft bei einer Abschirmblech 38 mit Überströmöffnungen

83 und 84 in FIG 8 oder 47, 48 und 49 in FIG 3

vorgenommen werden. Ein solches Abschirmblech ist vorteilhaft

aus einem geeigneten, z. B. hochwarmfesten Werkstoff

hergestellt. Es besteht bei dieser Ausführung aus Teilstücken,

welche an ihren Stoßstellen 82 bevorzugt eine für unterschiedliche

Temperaturen bewegliche Überdeckung 85, 86

aufweisen. In der in FIG 3 gezeigten Ausgestaltung liegt das

Abschirmblech im Bereich der Laufschaufel-Deckplatten und

sollte entsprechende Dichtspitzen, d. h. berührungslose Dichtungen

aufweisen. Hierzu könnten Dichtspitzen im Bereich der

Stoßstelle 82 oder angrenzend zu den Schaufelfüßen angedreht,

d. h. aus dem Vollen gefertigt werden, oder Dichtbänder

eingestemmt werden. Das, was sich als vorteilhaft erweist,

kann je nach Festigkeits- und Fertigungsanforderungen des

Materials und der Konstruktion im Einzelnen festgelegt

werden.

Wenn das Kühlmedium über die Wellendichtung der Laufschaufeln

an die Hauptströmung abgegeben wird, kann unter Umständen der

Wirkungsgradverlust durch den über diese Dichtungen strömenden

Leckmassenstrom reduziert werden. Der Leckmassenstrom besteht

in diesem Fall nicht aus heißem Medium der Hauptströmung,

sondern aus Kühlmedium mit geringerer Enthalpie. Möglicherweise

wird dieser Effekt jedoch durch eine geringere Anzahl

von Dichtspitzen aufgrund des Platzbedarfs zur Einleitung

des Kühlmediums wieder aufgezehrt. Hier sind unterschiedliche

Ausgestaltungen möglich, die sich je nach Art einer

Anforderung als vorteilhaft erweisen.

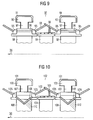

FIG 9 zeigt eine weitere Gestaltung eines Kanalsystems zur

Leitung des Kühlmediums im Bereich eines Schaufelfußes 90,

der in einer Nut 91 in einem Turbinengehäuse 92 verankert

ist. Die axiale Durchführung 93 der bevorzugten Ausführungsform

ist im Bereich einer Rotorschaufel 94 tiefer in das Innere

des Turbinengehäuses 92 eingelassen und weist so einen

beispielhaft dreieckförmigen Verlauf im Bereich der Rotorschaufel

94 auf. Jeder andere Verlauf ist möglich. Die Durchführung

93 ist über Kanäle 99 zur Hauptströmung offen. In den

Bereich der Durchführung wird zusätzlich eine Schaufelnut 95

mit einbezogen. Zudem erfolgt die Durchführung durch einen

Schaufelfuß 90 mittels eines Kanals 96, welcher oberhalb der

Taille 97 des Schaufelfußes näher zum Schaufelblatt 98 hin

angeordnet ist. Dies hat den Vorteil, dass die Festigkeit der

Taille 97 nicht beeinträchtigt wird.

In FIG 10 ist noch eine weitere Gestaltung ähnlich der in

FIG 9 gezeigten dargestellt. Im Unterschied zu FIG 9 erfolgt

eine Durchführung 106 auch im Bereich eines Schaufelblattes

108. Im Bereich des Schaufelblattes 108 gehen von der Durchführung

106 Kanäle 110 ab, welche Kühlmedium von einer Durchführung

106 auf das Schaufelblatt 108 leiten, um eine Filmkühlung

bereit zu stellen.

Des Weiteren wird auch Kühlmedium über einen Kanal 109 im Bereich

einer Rotorschaufel 104 an die Hauptströmung des Arbeitsmediums

abgegeben. Weitere Details entsprechen den in

FIG 9 dargestellten.

Zusammenfassend sind ein Dampfturbinengehäuse, eine Dampfturbine

und ein Verfahren zur aktiven Kühlung eines Dampfturbinengehäuses

sowie eine geeignete Verwendung der Kühlung

vorgeschlagen worden.

Bei bisher bekannten Dampfturbinen 1 wird ein Gehäuse entweder

nur passiv oder nur in einem Einströmbereich des Arbeitsmediums

in begrenztem Maße aktiv gekühlt. Bei einer

zunehmenden Beanspruchung des Gehäuses durch erhöhte Dampfparameter

des Arbeitsmediums ist eine ausreichende Kühlung

des Dampfturbinengehäuses nicht mehr gewährleistet. Der

vorgeschlagene Gehäusemantel 23, 30 bzw. das vorgeschlagene

Innengehäuse 75 erstreckt sich entlang einer Achse 25 bzw.

entlang einer axialen Ausdehnung 34 und weist auf: eine innere

Wandung 26 entlang der Achse 25 bzw. der axialen Ausdehnung

34, eine Außenseite 23a der inneren Wandung 26, eine

Innenseite 23b, 33, die an einen Innenraum 27a, 35 grenzt,

der zur Aufnahme einer Hauptströmung 27, 36 eines fluiden

Arbeitsmediums 8 vorgesehen ist, eine erste Stelle 30a entlang

der Innenseite 23b, 33, bei der eine erste Schaufel 41a

gehalten ist, eine zweite Stelle 30b entlang der Innenseite

23b, 33, bei der eine zweite Schaufel 41b gehalten ist,

wobei entlang der Achse 25 bzw. der axialen Ausdehnung 34 die

zweite Stelle 30b hinter der ersten Stelle 30a angeordnet

ist. Zur Gewährleistung einer ausreichenden Kühlung ist dabei

mindestens eine Durchführung 44, 93, eine Bohrung 46a, 46b,

ein Kanal 96 vorgesehen, die sich, zwischen der Außenseite

23a und der Innenseite 23b, 33 angeordnet, wenigstens

zwischen einem vor der ersten Stelle 30a angeordneten ersten

Bereich 28a, 72 und einem hinter der zweiten Stelle 30b angeordneten

zweiten Bereich 28b, 73 durchgängig erstreckt. Es

wird ein Verfahren und eine Verwendung vorgeschlagen, bei dem

ein fluides Kühlmedium 10 entsprechend geführt wird.