EP1215153A2 - Installation for the optimized and automatic winding of lenghts of hose - Google Patents

Installation for the optimized and automatic winding of lenghts of hose Download PDFInfo

- Publication number

- EP1215153A2 EP1215153A2 EP01129696A EP01129696A EP1215153A2 EP 1215153 A2 EP1215153 A2 EP 1215153A2 EP 01129696 A EP01129696 A EP 01129696A EP 01129696 A EP01129696 A EP 01129696A EP 1215153 A2 EP1215153 A2 EP 1215153A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- hose

- coil

- winding

- length

- pieces

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H54/00—Winding, coiling, or depositing filamentary material

- B65H54/56—Winding of hanks or skeins

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H54/00—Winding, coiling, or depositing filamentary material

- B65H54/02—Winding and traversing material on to reels, bobbins, tubes, or like package cores or formers

- B65H54/28—Traversing devices; Package-shaping arrangements

- B65H54/2803—Traversing devices; Package-shaping arrangements with a traversely moving package

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H61/00—Applications of devices for metering predetermined lengths of running material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H67/00—Replacing or removing cores, receptacles, or completed packages at paying-out, winding, or depositing stations

- B65H67/04—Arrangements for removing completed take-up packages and or replacing by cores, formers, or empty receptacles at winding or depositing stations; Transferring material between adjacent full and empty take-up elements

- B65H67/044—Continuous winding apparatus for winding on two or more winding heads in succession

- B65H67/052—Continuous winding apparatus for winding on two or more winding heads in succession having two or more winding heads arranged in parallel to each other

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2601/00—Problem to be solved or advantage achieved

- B65H2601/50—Diminishing, minimizing or reducing

- B65H2601/51—Diminishing, minimizing or reducing entities relating to handled material

- B65H2601/511—Waste of handled material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2701/00—Handled material; Storage means

- B65H2701/30—Handled filamentary material

- B65H2701/33—Hollow or hose-like material

Definitions

- the invention relates to a system for the automatic optimized winding of Hose sections, in particular armored hose sections for high or low Maximum pressure range, on coils of a coil device for production defined hose bundle.

- the armored hose pieces are, for example, steel or fabric-reinforced rubber hoses. Field of application for such hoses are oil or water pressure operated machines and units. Such armored Hoses are made on a so-called setting mandrel. Such one Set mandrel is usually up to 200 m long. The produced Hose is used during production until the vulcanization of the Leave the hose material on the setting mandrel and only after completing the Vulcanization removed from the setting mandrel. Because in the production of such lengths of up to 200 m errors or malfunctions cannot be avoided, takes place after the Remove the hose from the setting mandrel in a downstream Work process a hose control, in the case of defects from the hose be cut out.

- the hose pieces produced in this way Different lengths are then, for example, with the help of suitable ones Plastic fasteners connected together and on drums wound.

- the drums can be connected up to 5,000 m Have hose pieces.

- the finished drums are in another Work step to the length desired by the respective end customer herunterkon Stammoniert. This tailoring is either towards make sure that no fasteners are wound, or that the Fasteners are coiled, but that there are none There is less than the minimum length.

- the minimum length of pipe section is from given to the respective end customer.

- hose bundles with a length of 50 m ordered but the minimum length of the individual hose pieces is not 5 m may fall below, for example, the individual pieces of hose wrapped in a bundle. Due to transport or due to the packaging of the individual bundles, for example on pallets, care must be taken that the inside and outside diameter of each bundle - regardless of which one Hose length is wound - is constant.

- the Device has a side laying device for feeding the winding material, a winding device and a binding device.

- the winding device has two winding heads arranged side by side, which during the Winding process are optionally driven by a common winding motor.

- a common position drive can be assigned to the two winding heads his.

- the winding motor and / or the position drive are above the winding heads assigned clutches can be activated.

- a wire spool for winding wire is known from DE 32 09 921 A1, with a rotary driven spool consisting of a loose and a fixed one Flange on a hub, from and out of a central spindle receiving the coil one acting on the loose flange and this at a defined distance to the fixed flange clamping device.

- the loose flange stands with the Fixed flange via a screw connection with a non-self-locking thread engaged on the central spindle.

- the loose flange is an automatically acting Braking device held against accidental release and released in a controlled manner.

- the loose flange can be supported axially on a collar of the spindle and with be provided with a brake actuator, which rotates with one on the spindle arranged, but axially displaceable brake ring is in operative connection.

- An adjustable clamping element on the spindle end exerts a spring Contact pressure on the brake ring and keeps it in contact with the brake plate.

- the invention has for its object a system of the aforementioned Kind of creating an automatic optimized winding of Hose pieces allowed.

- the system according to the invention is designed such that it is the expected Width dimension of the respective bundle, i.e. its axial dimension, in Depends on the hose length automatically and consequently in each case Bundles with the same inside and outside diameter. The same is true it is possible that depending on the specified length of clothing it is decided whether an overhang remains at the end of the winding process, which is less than the minimum length. If this is the case, then before the start of the Wrapping process with the help of the computer decided that a corresponding Hose piece is wound on a separate spool, which ensures becomes that the said overhang is greater than the given Minimum length of the hose pieces.

- a protocol is created, which on the computer of the system according to the invention is stored with the respective drum number.

- the bar code is preferably used is on the respective drum, the protocol is called up and saved in the Transfer control device of the system according to the invention.

- the respective piece of hose or the hose is on the winding core of the respective Automatically created bobbin and wound on said bobbin. Is the end of the respective piece of hose or a connecting element between reached adjacent pieces of hose, there is a separation from the corresponding coil. Then the following hose start becomes steered second coil, applied to said second coil and this second Coil wound. At the same time, the previously wound coil is removed using the associated binding device tied. The binding of the respective covenant takes place, for example, with a PP tape, for example several times around the said bundle is wrapped around. Finally, the core element is the tied bundle pulled out and this bundle with the help of an ejector handed over to a removal device.

- the system according to the invention has the following advantages that the different hose lengths, the system successively, lined up are fed in such a way that the from End customers each specified minimum length is observed, so that no Waste from remnants arises that the winding width of the respective bundle is automatically set depending on the length of the piece to be wound, where the given inside and outside diameter of each coil is constant, and the winding lengths can differ from coil to coil, and that the System is regulated in such a way that no remnants are created, which under the End customers required minimum length.

- the respective winding point is located themselves in the horizontal.

- the coil core of the respective coil is with a the first drive device connected pull-out device in a vertical Direction pulled out of the respective bundle.

- the latitude setting that means the axial dimension of the respective collar is automatically after a Calculation carried out using the computer of the system according to the invention.

- An electric servo drive can be provided for width adjustment.

- the upper and lower coil limit of the respective winding point preferably constructed mechanically separate and electrically synchronized.

- the diameter of the core element is preferably such that the diameter of the winding core moves down to the lower one Coil limit increased.

- Fig. 1 shows an example of a diagram to illustrate the Invention, being on a drum - according to the top line - Pieces of hose of the following lengths are wound up in succession: 17 m, 25 m, 11 m, 55 m, 32 m, 38 m, 15 m, 58 m, 17 m, ...

- the length of a federal government should be 50, for example m and the minimum length of a piece of hose is, for example, 5 m.

- the result along the middle line according to FIG. 1 is normal conventional winding method clarified, that is, the 17 m and the 25 m and of the 11 m piece are wound 8 m on a spool, so that 3 m of the 11 m hose piece remains as waste because this 3 m piece does not meet the minimum length requirement.

- the tube piece is then cut off 50 m. Meet the remaining 5 m the minimum length requirement.

- the 32 m hose section with 13 m of the subsequent hose section again to a 50 m bundle length combined.

- the remaining 25 m are with the 15 m hose piece and with combined a 10 m hose section of the 58 m long hose.

- 48 m remain as a short length.

- the bottom line in FIG. 1 illustrates the result of the winding method according to the invention, that is, the result when using the Plant according to the invention.

- the 17 m long piece of hose is as follows handled. 12 m of this piece of hose are fed to the winding station I. The remaining 5 m as well as the 25 m piece and the 11 m piece are combined with 9 m of the 55 m long hose section of the winding point II fed to the Winding point II to realize a bundle with 50 m hose length. 38 m of 55 m long piece of hose are then fed back to the winding station I to the winding station I to realize a bundle with a hose length of 50 m.

- the remaining 8 m of the 55 m long piece of hose are connected to the 32 m long Hose piece then again together with 10 m of the 38 m long Hose piece of the winding point II fed to a bundle with 50 m To produce hose length.

- the remaining 28 m of the 38 m long The hose section and the 15 m long hose section become 7 m of the 58 m long piece of hose at the winding point I to a 50 m long bundle combined.

- the subsequent 10 m are fed to the winding station II.

- the remaining 8 m of the 17 m long piece of hose will be then fed back to the winding station II etc. short lengths or the minimum length Waste that falls below is thus advantageously according to the invention avoided.

- Fig. 2 shows a front view of an embodiment of the system 10 for automatically optimized winding of hose pieces, in particular of steel or fabric armored hose pieces for the high or Maximum pressure range on a coil device 12 for the production of defined Hose bundles, that is, for the production of hose bundles of a defined Total length, with the individual tube pieces being a defined minimum length have.

- the coil device 12 has two coils arranged next to one another 14, which form the winding stations, as described above in connection with FIG. 1 Winding point I and are referred to as winding point II.

- the two coils 14 are one Hose guide unit 16 assigned.

- the hose guide unit 16 serves for feeding the respective hose section of the respective hose piece to one or the other coil 14, that is alternately to the winding point I and to the winding point II.

- the coils 14, the hose guide unit 16 and one Cutting device 18 for the defined severing of the respective Hose piece are provided on a system frame 20.

- the system 10 has a computer, not shown, in which a protocol the pre-checked wound on a drum, also not shown Hose pieces is saved.

- the calculator is with a not shown Control device of the system 10 connected.

- Each coil 14 has one vertically oriented winding core 22 and a lower coil limit 24 and an upper coil limit 26.

- the respective lower coil limit 24 is fixed, that means not adjustable in height.

- the respective top Coil limit 26 is through the control means mentioned above Controlled adjustable in height in order to maintain a constant inner diameter and constant outside diameter of the respective coil to be wound axial distance between the lower and upper coil limit 24 and 26 to be adjusted according to the respective total hose length. This Adjustability is illustrated in FIG. 2 by the double arrow 28.

- the winding core 22 of the respective coil 14 has a first drive device 30 connected.

- the axially adjustable upper coil limit 26 of the respective Coil 14 is connected to an associated second drive device 32.

- the two second drive devices 32 of the two coils 14 are - like that first drive device 30 - with the control device mentioned connected together.

- band storage devices 34 for Binding material provided with which the respective bundle on the corresponding Coil 14 is tied.

- Each coil 14 are also binding devices 36 assigned, also with the control device, not shown are interconnected.

- FIG. 3 illustrates sections of one associated with the coil device 12 Removal device 38 to which the hose bundle has a defined bundle length and Defined minimum length of hose from the coils 14, that is, from the Hand over winding stations I and II and be transported away from the system 10.

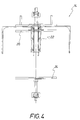

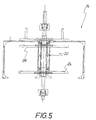

- Fig. 4 shows one of the coils 14 and the corresponding winding point in the open State

- Fig. 5 shows the corresponding coil or winding point in closed state.

- the same details are in Figs. 4 and 5 with the same reference numerals as in Figs. 2 and 3, so that it superfluous, in connection with FIGS. 4 and 5 all these details again to describe in detail. From the figures it can be seen that the respective Winding point lies in the horizontal.

- the respective winding core 22 is the one first drive device 30 having pull-out device in the vertical direction can be pulled out of the respective hose collar.

- the width setting of the respective coil that is the axial distance between the fixed lower Coil limit 24 and the adjustable upper coil limit 26 takes place expediently electrically via a second drive device forming servo drive automatically according to that with the computer performed calculation.

- the system 10 is regulated so that Hose remnants that are shorter than those specified by the customer Minimum hose lengths are to be avoided.

- the winding core 22 of the respective coil 14 is designed such that it can be Diameter when lowering the winding core 22 to the lower Coil limit 24 enlarged and thus when pulling out Core from the wound bundle of defined total tube length again reduced so that the winding core 22 easily from said bundle pulled out and the federal government to be transferred to the removal device 38 can.

- the lower and upper coil limit 24 and 26 of the respective The winding station is constructed and is mechanically separated from each other electrically synchronized.

Abstract

Description

Die Erfindung betrifft eine Anlage zum automatischen optimierten Aufwickeln von Schlauchstücken, insbesondere von armierten Schlauchstücken für den Hochoder Höchstdruckbereich, auf Spulen einer Spuleneinrichtung zur Herstellung definierter Schlauchbunde.The invention relates to a system for the automatic optimized winding of Hose sections, in particular armored hose sections for high or low Maximum pressure range, on coils of a coil device for production defined hose bundle.

Bei den armierten Schlauchstücken handelt es sich beispielsweise um stahl- oder gewebearmierte Kautschukschläuche. Anwendungsgebiet für derartige Schläuche sind öl- oder wasserdruckbetriebene Maschinen und Aggregate. Solche armierte Schläuche werden auf einem sogenannten Setzdorn hergestellt. Ein derartiger Setzdorn besitzt üblicherweise eine Länge von bis zu 200 m. Der produzierte Schlauch wird während der Produktion bis zum Ausvulkanisieren des Schlauchmaterials auf dem Setzdorn belassen und erst nach Abschluß der Vulkanisation vom Setzdorn entfernt. Da bei der Produktion solcher Längen von bis zu 200 m Fehler bzw. Störungen nicht vermeidbar sind, erfolgt nach dem Entfernen des Schlauches vom Setzdorn in einem nachgeschalteten Arbeitsprozeß eine Schlauchkontrolle, bei der Fehlstellen aus dem Schlauch herausgeschnitten werden. Die solchermaßen produzierten Schlauchstücke unterschiedlichster Längen werden dann beispielsweise mit Hilfe geeigneter Kunststoff-Verbindungselemente miteinander verbunden und auf Trommeln aufgespult. Die Trommeln können bis zu 5.000 m miteinander verbundene Schlauchstücke aufweisen. Die fertigen Trommeln werden in einem weiteren Arbeitsgang auf die vom jeweiligen Endkunden gewünschte Länge herunterkonfektoniert. Bei diesem Herunterkonfektionieren ist entweder darauf zu achten, daß keine Verbindungselemente mitgewickelt werden, oder daß die Verbindungselemente zwar mitgewickelt werden, daß es jedoch keine Mindestlängenunterschreitung gibt. Die Rohrstück-Mindestlänge wird hierbei vom jeweiligen Endkunden vorgegeben.The armored hose pieces are, for example, steel or fabric-reinforced rubber hoses. Field of application for such hoses are oil or water pressure operated machines and units. Such armored Hoses are made on a so-called setting mandrel. Such one Set mandrel is usually up to 200 m long. The produced Hose is used during production until the vulcanization of the Leave the hose material on the setting mandrel and only after completing the Vulcanization removed from the setting mandrel. Because in the production of such lengths of up to 200 m errors or malfunctions cannot be avoided, takes place after the Remove the hose from the setting mandrel in a downstream Work process a hose control, in the case of defects from the hose be cut out. The hose pieces produced in this way Different lengths are then, for example, with the help of suitable ones Plastic fasteners connected together and on drums wound. The drums can be connected up to 5,000 m Have hose pieces. The finished drums are in another Work step to the length desired by the respective end customer herunterkonfektoniert. This tailoring is either towards make sure that no fasteners are wound, or that the Fasteners are coiled, but that there are none There is less than the minimum length. The minimum length of pipe section is from given to the respective end customer.

Werden vom Endkunden beispielsweise Schlauchbunde mit einer Länge von 50 m bestellt, wobei die Mindestlänge der einzelnen Schlauchstücke jedoch 5 m nicht unterschreiten darf, werden beispielsweise die einzelnen Schlauchstücke jeweils zu einem Bund gewickelt. Transportbedingt bzw. infolge der Verpackung der einzelnen Bunde beispielsweise auf Paletten, ist dabei dafür Sorge zu tragen, daß der Innen- und der Außendurchmesser jedes Bundes - unabhängig davon, welche Schlauchlänge gewickelt wird - konstant ist.Are end customers, for example, hose bundles with a length of 50 m ordered, but the minimum length of the individual hose pieces is not 5 m may fall below, for example, the individual pieces of hose wrapped in a bundle. Due to transport or due to the packaging of the individual bundles, for example on pallets, care must be taken that the inside and outside diameter of each bundle - regardless of which one Hose length is wound - is constant.

Während des Aufwickelns der einzelnen, miteinander verbundenen Schlauchstücke auf eine Trommel, wird bekanntermaßen eine Liste geführt, in der die einzelnen Schlauchstücke d. h. deren Schlauchlängen protokolliert werden. Diese Liste wird mit der zugehörigen Trommel zur Konfektionierungsanlage transportiert. An einer solchen bekannten Anlage wird der Schlauch manuell über eine Wickelvorrichtung einfacher Bauart aufgespult, wobei die die Anlage bedienende Person, welche sowohl die Materialzuführung als auch die Verlegung bedient, entscheidet, wie der Schlauch geführt wird. Außerdem wird von der besagten Bedienperson manuell entschieden, ob die geforderte Mindestlänge (von beispielsweise 5 m), die sich aus dem Überhang des zu wickelnden Schlauches ergibt, kleiner als diese 5 m ist. Bei dieser bekannten Vorgehensweise ist es nicht möglich, Schlauchstücke, d. h. Kurzlängen, welche die besagte Mindestlänge unterschreiten, zu vermeiden. Diese Kurzlängen werden entweder separat noch einmal miteinander verbunden und zu einem Bund mit Kurzlängen gewickelt, oder sie werden als Abfall vernichtet. Insbesondere die Vernichtung als Abfall stellt einen Mangel dar, den es zu vermeiden gilt.While winding the individual, interconnected Pieces of tubing on a drum, as is known, is kept in a list the individual pieces of hose d. H. the hose lengths are recorded. This list, together with the associated drum, becomes a packaging system transported. In such a known system, the hose is manually over a winding device of simple design spooled, the system Operating person, who handles both the material supply and the laying operated decides how the hose is guided. In addition, the said operator manually decided whether the required minimum length (from for example 5 m) resulting from the overhang of the hose to be wound results, is smaller than this 5 m. With this known procedure, it is not possible pieces of hose, d. H. Short lengths, which is the said minimum length fall below, to avoid. These short lengths are either still separate once connected and wound into a bundle with short lengths, or they are destroyed as waste. Destruction in particular represents waste is a defect to be avoided.

Die DE 87 11 560 U1 beschreibt eine Vorrichtung zum Ablängen, Wickeln und Abbinden von Wickelgut, das aus einem kabelförmigen Material o.dgl. besteht. Die Vorrichtung weist eine Seitenverlegeeinrichtung für die Zufuhr des Wickelguts, eine Wickeleinrichtung und eine Abbindeeinrichtung auf. Die Wickeleinrichtung weist zwei nebeneinander angeordnete Wickelköpfe auf, die während des Wickelvorgangs von einem gemeinsamen Wickelmotor wahlweise antreibbar sind. Den beiden Wickelköpfen kann ein gemeinsamer Positionsantrieb zugeordnet sein. Der Wickelmotor und/oder der Positionsantrieb sind über den Wickelköpfen zugeordnete Kupplungen zuschaltbar. Über den beiden Wickelköpfen kann eine gemeinsame Seitenverlegeeinrichtung mit einem nach unten gerichteten Verlegerohr angeordnet sein. Im Bereich des Verlegerohres ist eine Schneideinrichtung zum Ablängen des Wickelguts vorgesehen. Jedem Wickelkopf können zwei Abbindeeinrichtungen zugeordnet sein.DE 87 11 560 U1 describes a device for cutting to length, winding and Setting of winding material or the like made of a cable-like material. consists. The Device has a side laying device for feeding the winding material, a winding device and a binding device. The winding device has two winding heads arranged side by side, which during the Winding process are optionally driven by a common winding motor. A common position drive can be assigned to the two winding heads his. The winding motor and / or the position drive are above the winding heads assigned clutches can be activated. One can over the two winding heads common side laying device with a downward facing Laying pipe to be arranged. In the area of the installation pipe is one Cutting device provided to cut the winding material. Every winding head two binding devices can be assigned.

Aus der DE 32 09 921 A1 ist ein Drahtspuler zum Aufwickeln von Draht bekannt,

mit einer drehangetriebenen Spule, bestehend aus einem losen und einem festen

Flansch an einer Nabe, aus einer die Spule aufnehmenden Zentralspindel und aus

einer auf den Losflansch einwirkenden und diesen in einem definierten Abstand

zum Festflansch haltenden Spanneinrichtung. Der Losflansch steht mit dem

Festflansch über eine Schraubverbindung mit nicht selbsthemmendem Gewinde

an der Zentralspindel in Eingriff. Der Losflansch ist durch eine selbsttätig wirkende

Bremseinrichtung gegen unbeabsichtigtes Lösen gehalten und kontrolliert lösbar.

Der Losflansch kann sich axial an einem Bund der Spindel abstützen und mit

einem Bremsteller versehen sein, der mit einem auf der Spindel drehfest

angeordneten, jedoch axial verschiebbaren Bremsring in Wirkverbindung steht.

Ein auf dem Spindelende verstellbares Spannelement übt über eine Feder eine

Anpreßkraft auf den Bremsring aus und hält diesen in Anlage an dem Bremsteller.A wire spool for winding wire is known from

Der Erfindung liegt die Aufgabe zugrunde, eine Anlage der eingangs genannten Art zu schaffen, die ein automatisches optimiertes Aufwickeln von Schlauchstücken ermöglicht.The invention has for its object a system of the aforementioned Kind of creating an automatic optimized winding of Hose pieces allowed.

Diese Aufgabe wird erfindungsgemäß durch die Merkmale des Anspruches 1

gelöst. Bevorzugte Aus- bzw. Weiterbildungen der erfindungsgemäßen Anlage

sind in den Unteransprüchen gekennzeichnet.This object is achieved by the features of

Die erfindungsgemäße Anlage ist derartig ausgebildet, daß sie die zu erwartende Breitenabmessung des jeweiligen Bundes, das heißt seine axiale Dimension, in Abhängigkeit von der Schlauchlänge automatisch einstellt und folglich jeweils Bunde mit stets gleichem Innen- und Außendurchmesser wickelt. Desgleichen ist es möglich, daß in Abhängigkeit von der jeweils vorgegebenen Konfektionslänge entschieden wird, ob am Ende des Wickelvorgangs ein Überhang verbleibt, der kleiner als die Mindestlänge ist. Ist das der Fall, so wird bereits vor dem Start des Wickelvorgangs mit Hilfe des Rechners entschieden, daß ein entsprechendes Schlauchstück auf eine separate Spule aufgewickelt wird, wodurch sichergestellt wird, daß der besagte Überhang größer ist als die jeweils vorgegebene Mindestlänge der Schlauchstücke. Um sicherzustellen, daß der Überhang größer als die vorgegebene Mindestlänge ist, wird erfindungsgemäß beim Aufwickeln der vorkontrollierten Schlauchstücke ein Protokoll erstellt, das am Rechner der erfindungsgemäßen Anlage mit der jeweiligen Trommel-Nummer gespeichert wird. An der erfindungsgemäßen Anlage wird vorzugsweise über einen Barcode, der sich an der jeweiligen Trommel befindet, das Protokoll aufgerufen und in die Steuerungseinrichtung der erfindungsgemäßen Anlage übertragen. Die erfindungsgemäße Anlage arbeitet selbständig und automatisch, ein manuelles Eingreifen durch eine Bedienperson ist in vorteilhafter Weise nicht erforderlich.The system according to the invention is designed such that it is the expected Width dimension of the respective bundle, i.e. its axial dimension, in Depends on the hose length automatically and consequently in each case Bundles with the same inside and outside diameter. The same is true it is possible that depending on the specified length of clothing it is decided whether an overhang remains at the end of the winding process, which is less than the minimum length. If this is the case, then before the start of the Wrapping process with the help of the computer decided that a corresponding Hose piece is wound on a separate spool, which ensures becomes that the said overhang is greater than the given Minimum length of the hose pieces. To make sure the overhang is bigger than the predetermined minimum length, according to the invention when winding the precontrolled pieces of tubing a protocol is created, which on the computer of the system according to the invention is stored with the respective drum number. On the system according to the invention, the bar code is preferably used is on the respective drum, the protocol is called up and saved in the Transfer control device of the system according to the invention. The Plant according to the invention works independently and automatically, a manual Intervention by an operator is advantageously not required.

Das jeweilige Schlauchstück bzw. der Schlauch wird am Wickelkern der jeweiligen Spule automatisch angelegt und auf die besagte Spule aufgewickelt. Ist das Ende des jeweiligen Schlauchstückes oder ein Verbindungselement zwischen benachbarten Schlauchstücken erreicht, erfolgt eine Trennung von der entsprechenden Spule. Anschließend wird der nachfolgende Schlauchanfang zur zweiten Spule gelenkt, an die genannte zweite Spule angelegt und diese zweite Spule bewickelt. Gleichzeitig wird die vorher bewickelte Spule mit Hilfe des zugehörigen Bindegerätes abgebunden. Das Abbinden des jeweiligen Bundes erfolgt beispielsweise mit einem PP-Band, das beispielsweise mehrfach um den besagten Bund herumgewickelt wird. Zuletzt wird das Kernelement aus dem abgebundenen Bund herausgezogen und dieser Bund mit Hilfe eines Auswerfers an eine Abtransporteinrichtung übergeben.The respective piece of hose or the hose is on the winding core of the respective Automatically created bobbin and wound on said bobbin. Is the end of the respective piece of hose or a connecting element between reached adjacent pieces of hose, there is a separation from the corresponding coil. Then the following hose start becomes steered second coil, applied to said second coil and this second Coil wound. At the same time, the previously wound coil is removed using the associated binding device tied. The binding of the respective covenant takes place, for example, with a PP tape, for example several times around the said bundle is wrapped around. Finally, the core element is the tied bundle pulled out and this bundle with the help of an ejector handed over to a removal device.

Die erfindungsgemäße Anlage weist die folgenden Vorteile auf, daß die unterschiedlichen Schlauchlängen, die der Anlage aufeinanderfolgend, aneinandergereiht zugeführt werden, derartig aufgespult werden, daß die vom Endkunden jeweils vorgegebenen Mindestlänge eingehalten wird, so daß kein Abfall durch Reststücke entsteht, daß die Wickelbreite des jeweiligen Bundes automatisch in Abhängigkeit von der zu wickelnden Stücklänge eingestellt wird, wobei der vorgegebene Innen- und Außendurchmesser jeder Spule konstant ist, und die Wickellängen sich von Spule zu Spule unterscheiden können, und daß die Anlage derartig geregelt wird, daß keine Reststücke entstehend, die unter der vom Endkunden geforderten Mindestlänge liegen. Die jeweilige Wickelstelle befindet sich in der Horizontalen. Der Spulenkern der jeweiligen Spule wird mittels einer mit der ersten Antriebseinrichtung verbundenen Auszugeinrichtung in vertikaler Richtung aus dem jeweiligen Bund herausgezogen. Die Breiteneinstellung, das heißt die axiale Abmessung des jeweiligen Bundes wird automatisch nach einer Berechnung mit Hilfe des Rechners der erfindungsgemäßen Anlage durchgeführt. Zur Breiteneinstellung kann ein elektrischer Servoantrieb vorgesehen sein. Die obere und die untere Spulenbegrenzung der jeweiligen Wickelstelle sind vorzugsweise mechanisch getrennt aufgebaut und elektrisch synchronisiert. Das Kernelement ist vorzugsweise in seinem Durchmesser derartig veränderbar, daß sich der Durchmesser des Wickelkerns beim Herabbewegen auf die untere Spulenbegrenzung vergrößert.The system according to the invention has the following advantages that the different hose lengths, the system successively, lined up are fed in such a way that the from End customers each specified minimum length is observed, so that no Waste from remnants arises that the winding width of the respective bundle is automatically set depending on the length of the piece to be wound, where the given inside and outside diameter of each coil is constant, and the winding lengths can differ from coil to coil, and that the System is regulated in such a way that no remnants are created, which under the End customers required minimum length. The respective winding point is located themselves in the horizontal. The coil core of the respective coil is with a the first drive device connected pull-out device in a vertical Direction pulled out of the respective bundle. The latitude setting that means the axial dimension of the respective collar is automatically after a Calculation carried out using the computer of the system according to the invention. An electric servo drive can be provided for width adjustment. The upper and lower coil limit of the respective winding point preferably constructed mechanically separate and electrically synchronized. The The diameter of the core element is preferably such that the diameter of the winding core moves down to the lower one Coil limit increased.

Weitere Einzelheiten, Merkmale und Vorteile ergeben sich aus der nachfolgenden Beschreibung eines Ergebnisses einer herkömmlichen Wickelmethode im Vergleich zu einer mit der erfindungsgemäßen Anlage durchgeführten Wickelmethode sowie wesentlicher Einzelheiten der erfindungsgemäßen Anlage zum automatischen optimierten Aufwickeln von Schlauchstücken auf eine Spuleneinrichtung zur Herstellung definierter Schlauchbunde. Es zeigen:

- Fig. 1

- in einer Diagrammdarstellung ein Beispiel von auf eine Trommel aufgewickelten Schlauchstücken bestimmter Längen und eine Gegenüberstellung des Ergebnisses einer herkömmlichen Wickelmethode im Vergleich mit der erfindungsgemäßen modifizierten Wickelmethode mit den beispielhaften Vorgaben: Bundlänge = 50 m, Mindestlänge = 5 m,

- Fig. 2

- eine Seitenansicht einer bevorzugten Ausbildung der erfindungsgemäßen Anlage,

- Fig. 3

- eine Ansicht der Anlage gemäß Fig. 2 in Blickrichtung von oben,

- Fig. 4

- eine Seitenansicht einer Wickelstelle im geöffneten Zustand und

- Fig. 5

- die Wickelstelle gemäß Fig. 4 im geschlossenen Zustand.

- Fig. 1

- a diagram shows an example of hose lengths of certain lengths wound on a drum and a comparison of the result of a conventional winding method in comparison with the modified winding method according to the invention with the exemplary specifications: bundle length = 50 m, minimum length = 5 m,

- Fig. 2

- a side view of a preferred embodiment of the system according to the invention,

- Fig. 3

- 2 is a view of the system according to FIG. 2 from above,

- Fig. 4

- a side view of a winding station in the open state and

- Fig. 5

- 4 in the closed state.

Fig. 1 zeigt in einer Diagrammdarstellung ein Beispiel zur Verdeutlichung der Erfindung, wobei auf eine Trommel - entsprechend der obersten Linie - Schlauchstücke der folgenden Längen aufeinanderfolgend aufgewickelt sind: 17 m, 25 m, 11 m, 55 m, 32 m, 38 m, 15 m, 58 m, 17 m, ...Fig. 1 shows an example of a diagram to illustrate the Invention, being on a drum - according to the top line - Pieces of hose of the following lengths are wound up in succession: 17 m, 25 m, 11 m, 55 m, 32 m, 38 m, 15 m, 58 m, 17 m, ...

Entsprechend der Kundenvorgabe soll die Länge eines Bundes beispielsweise 50 m und die Mindestlänge eines Schlauchstückes zum Beispiel 5 m betragen. Entlang der mittleren Linie gemäß Fig. 1 ist das Ergebnis einer normalen herkömmlichen Wickelmethode verdeutlicht, das heißt es werden die 17 m und die 25 m und von dem 11 m-Stück werden noch 8 m auf eine Spule aufgewickelt, so daß von dem 11 m-Schlauchstück 3 m als Abfall übrig bleiben, weil dieses 3 m-Stück das Mindestlängenerfordernis nicht erfüllt. Von dem 55 m langen Schlauchstück werden dann 50 m abgeschnitten. Die verbleibenden 5 m erfüllen das Mindestlängenerfordernis. Anschließend wird das 32 m-Schlauchstück mit 13 m des anschließenden Schlauchstückes wieder zu einer 50 m Bundlänge kombiniert. Die verbleibenden 25 m werden mit dem 15 m-Schlauchstück und mit einem 10 m-Schlauchstück des 58 m langen Schlauches kombiniert. Hier verbleiben dann 48 m als Fehllänge.According to customer specifications, the length of a federal government should be 50, for example m and the minimum length of a piece of hose is, for example, 5 m. The result along the middle line according to FIG. 1 is normal conventional winding method clarified, that is, the 17 m and the 25 m and of the 11 m piece are wound 8 m on a spool, so that 3 m of the 11 m hose piece remains as waste because this 3 m piece does not meet the minimum length requirement. Of the 55 m long The tube piece is then cut off 50 m. Meet the remaining 5 m the minimum length requirement. Then the 32 m hose section with 13 m of the subsequent hose section again to a 50 m bundle length combined. The remaining 25 m are with the 15 m hose piece and with combined a 10 m hose section of the 58 m long hose. Here then 48 m remain as a short length.

Die unterste Linie in Fig. 1 verdeutlicht demgegenüber das Ergebnis der erfindungsgemäßen Wickelmethode, das heißt das Ergebnis bei Anwendung der erfindungsgemäßen Anlage. Hierbei wird das 17 m lange Schlauchstück wie folgt gehandhabt. 12 m dieses Schlauchstückes werden der Wickelstelle I zugeführt. Die restlichen 5 m sowie das 25 m-Stück und das 11 m-Stück werden gemeinsam mit 9 m des 55 m langen Schlauchstückes der Wickelstelle II zugeführt, um an der Wickelstelle II einen Bund mit 50 m Schlauchlänge zu realisieren. 38 m des 55 m langen Schlauchstückes werden dann wieder der Wickelstelle I zugeführt, um an der Wickelstelle I einen Bund mit 50 m Schlauchlänge zu realisieren. Die restlichen 8 m des 55 m langen Schlauchstückes werden mit dem 32 m langen Schlauchstück dann wieder gemeinsam mit 10 m des 38 m langen Schlauchstückes der Wickelstelle II zugeführt, um hier einen Bund mit 50 m Schlauchlänge herzustellen. Die verbleibenden 28 m des 38 m langen Schlauchstückes und das 15 m lange Schlauchstück werden mit 7 m des 58 m langen Schlauchstückes an der Wickelstelle I zu einem 50 m langen Bund kombiniert. Die anschließenden 10 m werden der Wickelstelle II zugeführt. Die restlichen 41 m des 58 m langen Schlauchstückes und 9 m des 17 m langen Schlauchstückes werden an der Wickelstelle I zu einem 50 m langen Bund zusammengewickelt. Die restlichen 8 m des 17 m langen Schlauchstückes werden dann wieder der Wickelstelle II zugeführt usw. Fehllängen bzw. die Mindestlänge unterschreitender Abfall werden erfindungsgemäß also in vorteilhafter Weise vermieden.In contrast, the bottom line in FIG. 1 illustrates the result of the winding method according to the invention, that is, the result when using the Plant according to the invention. Here, the 17 m long piece of hose is as follows handled. 12 m of this piece of hose are fed to the winding station I. The remaining 5 m as well as the 25 m piece and the 11 m piece are combined with 9 m of the 55 m long hose section of the winding point II fed to the Winding point II to realize a bundle with 50 m hose length. 38 m of 55 m long piece of hose are then fed back to the winding station I to the winding station I to realize a bundle with a hose length of 50 m. The The remaining 8 m of the 55 m long piece of hose are connected to the 32 m long Hose piece then again together with 10 m of the 38 m long Hose piece of the winding point II fed to a bundle with 50 m To produce hose length. The remaining 28 m of the 38 m long The hose section and the 15 m long hose section become 7 m of the 58 m long piece of hose at the winding point I to a 50 m long bundle combined. The subsequent 10 m are fed to the winding station II. The remaining 41 m of the 58 m long hose section and 9 m of the 17 m long At the winding point I, the piece of hose becomes a 50 m long bundle wrapped together. The remaining 8 m of the 17 m long piece of hose will be then fed back to the winding station II etc. short lengths or the minimum length Waste that falls below is thus advantageously according to the invention avoided.

Fig. 2 zeigt in einer Vorderansicht eine Ausbildung der Anlage 10 zum

automatischen optimierten Aufwickeln von Schlauchstücken, insbesondere von

stahl- oder gewebearmierten Schlauchstücken für den Hoch- oder

Höchstdruckbereich auf eine Spuleneinrichtung 12 zur Herstellung definierter

Schlauchbunde, das heißt zur Herstellung von Schlauchbunden einer definierten

Gesamtlänge, wobei die einzelnen Schlauchstücke eine definierte Mindestlänge

besitzen. Die Spuleneinrichtung 12 weist zwei nebeneinander angeordnete Spulen

14 auf, die Wickelstellen bilden, wie sie oben in Verbindung mit Fig. 1 als

Wickelstelle I und als Wickelstelle II bezeichnet sind.Fig. 2 shows a front view of an embodiment of the

Wie aus Fig. 3 ersichtlich ist, ist den beiden Spulen 14 eine

Schlauchführungseinheit 16 zugeordnet. Die Schlauchführungseinheit 16 dient

zum Zuführen des jeweiligen Schlauchabschnittes des jeweiligen Schlauchstückes

zur einen oder anderen Spule 14, das heißt abwechselnd zur Wickelstelle I und

zur Wickelstelle II. Die Spulen 14, die Schlauchführungseinheit 16 und eine

Schneideinrichtung 18 zum definierten Durchtrennen des jeweiligen

Schlauchstückes sind an einem Anlagengestell 20 vorgesehen. 3, the two

Die Anlage 10 weist einen nicht gezeichneten Rechner auf, in dem ein Protokoll

der auf eine ebenfalls nicht dargestellte Trommel aufgewickelten, vorkontrollierten

Schlauchstücke gespeichert ist. Der Rechner ist mit einer nicht dargestellten

Steuerungseinrichtung der Anlage 10 verbunden. Jede Spule 14 weist einen

vertikal orientierten Wickelkern 22 sowie eine untere Spulenbegrenzung 24 und

eine obere Spulenbegrenzung 26 auf. Die jeweilige untere Spulenbegrenzung 24

ist ortsfest, das heißt in der Höhe nicht verstellbar vorgesehen. Die jeweilige obere

Spulenbegrenzung 26 ist durch die oben erwähnte Steuerungseinrichtung

gesteuert in der Höhe definiert verstellbar, um bei konstantem Innendurchmesser

und konstantem Außendurchmesser des jeweiligen zu wickelnden Bundes den

axialen Abstand zwischen der unteren und der oberen Spulenbegrenzung 24 und

26 der jeweiligen Gesamtschlauchlänge entsprechend einzustellen. Diese

Verstellbarkeit ist in Fig. 2 durch den Doppelpfeil 28 verdeutlicht.The

Der Wickelkern 22 der jeweiligen Spule 14 ist mit einer ersten Antriebseinrichtung

30 verbunden. Die axial verstellbare obere Spulenbegrenzung 26 der jeweiligen

Spule 14 ist mit einer zugehörigen zweiten Antriebseinrichtung 32 verbunden. Die

beiden zweiten Antriebseinrichtungen 32 der beiden Spulen 14 sind - wie die

erste Antriebseinrichtung 30 - mit der erwähnten Steuerungseinrichtung

zusammengeschaltet.The winding

Seitlich neben dem Anlagengestell 20 der Anlage 10 sind Bandspeicher 34 für

Bindematerial vorgesehen, mit dem der jeweilige Bund auf der entsprechenden

Spule 14 abgebunden wird. Jeder Spule 14 sind außerdem Bindegeräte 36

zugeordnet, die ebenfalls mit der nicht gezeichneten Steuerungseinrichtung

zusammengeschaltet sind.On the side next to the

Die Fig. 3 verdeutlicht abschnittsweise eine der Spuleneinrichtung 12 zugeordnete

Abtransporteinrichtung 38, an die die Schlauchbunde definierter Bundlänge und

definierter Schlauchstück-Mindestlängen von den Spulen 14, das heißt von den

Wickelstellen I und II übergeben und von der Anlage 10 abtransportiert werden. 3 illustrates sections of one associated with the

Fig. 4 zeigt eine der Spulen 14 und die entsprechende Wickelstelle im geöffneten

Zustand und die Fig. 5 zeigt die entsprechende Spule bzw. Wickelstelle im

geschlossenen Zustand. Gleiche Einzelheiten sind in den Fig. 4 und 5 mit

denselben Bezugsziffern wie in den Fig. 2 und 3 bezeichnet, so daß es sich

erübrigt, in Verbindung mit den Fig. 4 und 5 alle diese Einzelheiten noch einmal

detailliert zu beschreiben. Aus den Figuren ist ersichtlich, daß die jeweilige

Wickelstelle in der Horizontalen liegt. Der jeweilige Wickelkern 22 ist über eine die

erste Antriebseinrichtung 30 aufweisende Auszugeinrichtung in vertikaler Richtung

aus dem jeweiligen Schlauchbund herausziehbar. Die Breiteneinstellung der

jeweiligen Spule, das heißt der axiale Abstand zwischen der ortsfesten unteren

Spulenbegrenzung 24 und der verstellbaren oberen Spulenbegrenzung 26 erfolgt

zweckmäßigerweise elektrisch über einen die zweite Antriebseinrichtung

bildenden Servoantrieb automatisch entsprechend der mit dem Rechner

durchgeführten Berechnung. Die Anlage 10 wird dabei derartig geregelt, daß

Schlauchreststücke, die kürzer als die vom Kunden vorgegebene

Mindestschlauchlänge sind, vermieden werden.Fig. 4 shows one of the

Der Wickelkern 22 der jeweiligen Spule 14 ist derartig ausgebildet, daß sich sein

Durchmesser beim Absenken des Wickelkernes 22 zur unteren

Spulenbegrenzung 24 hin vergrößert und somit beim Herausziehen des

Wickelkernes aus dem gewickelten Bund definierter Gesamtschlauchlänge wieder

reduziert, so daß der Wickelkern 22 problemlos aus dem besagten Bund

herausgezogen und der Bund an die Abtransporteinrichtung 38 übergeben werden

kann. Die untere und die obere Spulenbegrenzung 24 und 26 der jeweiligen

Wickelstelle sind voneinander mechanisch getrennt aufgebaut und werden

elektrisch synchronisiert.The winding

Claims (7)

dadurch gekennzeichnet, daß die Spuleneinrichtung (12) mindestens zwei nebeneinander angeordnete Spulen (14) aufweist, welchen eine Schlauchführungseinheit (16) zugeordnet ist, daß die Anlage (10) einen Rechner aufweist, in dem ein Protokoll über die Länge von auf eine Trommel aufgewickelten, vorkontrollierten Schlauchstücke gespeichert ist und daß der Rechner mit einer Steuerungseinrichtung der Anlage (10) verbunden ist, wobei jede Spule (14), die einen vertikal orientierten Wickelkern (22) mit einer oberen und einer unteren Spulenbegrenzung (24 und 26) aufweist, mit einer ersten Antriebseinrichtung (30) zum axialen Verstellen des Wickelkernes (22)und eine der Spulenbegrenzungen (26) mit einer zweiten Antriebseinrichtung (32) zur definierten Einstellung des axialen Abstandes zwischen den beiden Spulenbegrenzungen (24, 26) verbunden ist, wobei die Steuerungseinrichtung mit der ersten und der zweiten Antriebseinrichtung (30 und 32), mit der Schlauchführungseinheit (16) und mit einer Schneideinrichtung (18) zusammengeschaltet ist.System for the automatically optimized winding of hose pieces, in particular armored hose pieces for the high or extremely high pressure range, on spools (14) of a spool device (12) for the production of hose bundles of defined total hose length,

characterized in that the coil device (12) has at least two coils (14) arranged next to one another, to which a hose guide unit (16) is assigned, that the system (10) has a computer in which a log of the length of a drum is wound , precontrolled pieces of hose are stored and that the computer is connected to a control device of the system (10), each coil (14) having a vertically oriented winding core (22) with an upper and a lower coil limitation (24 and 26) with a first drive device (30) for axially adjusting the winding core (22) and one of the coil limits (26) is connected to a second drive device (32) for the defined setting of the axial distance between the two coil limits (24, 26), the control device being connected to the first and the second drive device (30 and 32), with the hose guide unit (16) and with e iner cutting device (18) is interconnected.

dadurch gekennzeichnet, daß der jeweiligen Spule (14) ein Bindegerät (36) zum Abbinden des an der entsprechenden Spule (14) gewickelten Schlauchbundes zugeordnet ist, das mit der Steuerungseinrichtung zusammengeschaltet ist. System according to claim 1,

characterized in that the respective spool (14) is associated with a binding device (36) for tying the bundle of tubes wound on the corresponding spool (14), which is connected to the control device.

dadurch gekennzeichnet, daß der Spuleneinrichtung (12) eine Abtransporteinrichtung (38) für die Schlauchbunde definierter Schlauchgesamtlänge und definierter Schlauchstück-Mindestlänge zugeordnet ist.System according to claim 1,

characterized in that the reel device (12) is assigned a removal device (38) for the tube bundles of a defined total length of tube and a defined minimum length of tube piece.

dadurch gekennzeichnet, daß die untere Spulenbegrenzung (24) der jeweiligen Spule (14) ortsfest vorgesehen ist und daß die zugehörige obere Spulenbegrenzung (26) mit der zweiten Antriebseinrichtung (32) verbunden ist.System according to claim 1,

characterized in that the lower coil limit (24) of the respective coil (14) is provided in a fixed position and in that the associated upper coil limit (26) is connected to the second drive device (32).

dadurch gekennzeichnet, daß der Rechner mit einem Barcodeleser verbunden ist, der zum Lesen eines an der jeweiligen Trommel angeordneten Barcodes vorgesehen ist.System according to claim 1,

characterized in that the computer is connected to a bar code reader which is provided for reading a bar code arranged on the respective drum.

dadurch gekennzeichnet, daß der Wickelkern (22) in seinem Durchmesser veränderbar ist.System according to claim 1,

characterized in that the winding core (22) is variable in its diameter.

dadurch gekennzeichnet, daß der jeweiligen Spule (14) eine Anlageeinrichtung zugeordnet ist, die zum automatischen Anlegen des jeweiligen Schlauchstückes an den zugehörigen Wickelkern (22) vorgesehen ist.System according to claim 1,

characterized in that the respective coil (14) is assigned a contact device which is provided for the automatic application of the respective tube piece to the associated winding core (22).

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE10063051 | 2000-12-18 | ||

| DE2000163051 DE10063051C2 (en) | 2000-12-18 | 2000-12-18 | System for the automatically optimized winding of hose pieces |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP1215153A2 true EP1215153A2 (en) | 2002-06-19 |

| EP1215153A3 EP1215153A3 (en) | 2003-04-02 |

Family

ID=7667635

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP01129696A Withdrawn EP1215153A3 (en) | 2000-12-18 | 2001-12-13 | Installation for the optimized and automatic winding of lenghts of hose |

Country Status (2)

| Country | Link |

|---|---|

| EP (1) | EP1215153A3 (en) |

| DE (1) | DE10063051C2 (en) |

Cited By (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103213870A (en) * | 2013-02-06 | 2013-07-24 | 广州中国科学院先进技术研究所 | Automatic hose winding machine |

| CN106516879A (en) * | 2016-12-14 | 2017-03-22 | 大连德昌线缆有限公司 | Packaging winding machine |

| CN109230821A (en) * | 2018-09-28 | 2019-01-18 | 德清县金丝源纺织品有限公司 | The good yarn finish mechanism of flexibility |

| CN109297378A (en) * | 2018-09-28 | 2019-02-01 | 德清县金丝源纺织品有限公司 | Reeling equipment with tally function |

| CN109368388A (en) * | 2018-09-28 | 2019-02-22 | 德清县金丝源纺织品有限公司 | The reeling device of conveniently moving |

| CN109368387A (en) * | 2018-09-28 | 2019-02-22 | 德清县金丝源纺织品有限公司 | The yarn finish equipment of yarn is provided for proof press |

| CN109368390A (en) * | 2018-09-28 | 2019-02-22 | 德清县金丝源纺织品有限公司 | The yarn that can be counted shoulders a machine |

| CN109368385A (en) * | 2018-09-28 | 2019-02-22 | 德清县金丝源纺织品有限公司 | The efficient carding apparatus of yarn |

| CN109368382A (en) * | 2018-09-28 | 2019-02-22 | 德清县金丝源纺织品有限公司 | Yarn finish equipment |

| CN109436938A (en) * | 2018-11-28 | 2019-03-08 | 潍坊凯德塑料机械有限公司 | The on-line automatic change of lap cutting of plastic pipe, which is tied up, unloads winding apparatus |

| CN110255285A (en) * | 2019-05-23 | 2019-09-20 | 广东可得智能科技有限公司 | Wrap-up is used in a kind of production of colour band |

| CN110713071A (en) * | 2018-08-08 | 2020-01-21 | 杭州富通通信技术股份有限公司 | Slitting equipment for prefabricated tail fiber manufacturing process |

| CN111039098A (en) * | 2019-12-24 | 2020-04-21 | 邹忠菁 | Storage recovery unit of fire control hose |

| CN112591550A (en) * | 2020-12-23 | 2021-04-02 | 王玉彬 | Steel wire production line material loading processingequipment |

| CN113120679A (en) * | 2021-03-03 | 2021-07-16 | 潘少华 | Textile winder and operation method thereof |

| CN115285798A (en) * | 2022-09-16 | 2022-11-04 | 常州市新创智能科技有限公司 | Double-station fiber winding mechanism and pneumatic control method thereof |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3782664A (en) * | 1971-02-27 | 1974-01-01 | Alberto Pietro | Automatic machine for forming rolls of piece-fabrics having a pre-established length and discarding of defective fabric |

| DE8711560U1 (en) * | 1987-08-26 | 1987-12-10 | Deissenberger, Hans, 7240 Horb, De | |

| DE4006527A1 (en) * | 1990-02-22 | 1991-08-29 | Lapp Kg U I | Drum reel for winding up hoses and cables - has restrictor comprising two relatively displaceable discs which can set required winding diameter |

| DE4142262A1 (en) * | 1991-07-26 | 1993-01-28 | Klaus Dipl Ing Goerke | Coiling appts. for large dia. plastic tube - has coiling drum with tube tying unit, cutter moving along tube and main frame moving towards and away from extruded tube |

| WO1996009431A1 (en) * | 1994-09-21 | 1996-03-28 | Wolf Merz Ag | Method of processing material strips |

| EP0992447A1 (en) * | 1998-10-07 | 2000-04-12 | Nextrom Holding S.A. | Apparatus for coiling an elongated element |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3209021A1 (en) * | 1982-03-12 | 1983-09-15 | Reinking Maschinenbau GmbH, 4993 Rahden | Wire winder |

-

2000

- 2000-12-18 DE DE2000163051 patent/DE10063051C2/en not_active Expired - Fee Related

-

2001

- 2001-12-13 EP EP01129696A patent/EP1215153A3/en not_active Withdrawn

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3782664A (en) * | 1971-02-27 | 1974-01-01 | Alberto Pietro | Automatic machine for forming rolls of piece-fabrics having a pre-established length and discarding of defective fabric |

| DE8711560U1 (en) * | 1987-08-26 | 1987-12-10 | Deissenberger, Hans, 7240 Horb, De | |

| DE4006527A1 (en) * | 1990-02-22 | 1991-08-29 | Lapp Kg U I | Drum reel for winding up hoses and cables - has restrictor comprising two relatively displaceable discs which can set required winding diameter |

| DE4142262A1 (en) * | 1991-07-26 | 1993-01-28 | Klaus Dipl Ing Goerke | Coiling appts. for large dia. plastic tube - has coiling drum with tube tying unit, cutter moving along tube and main frame moving towards and away from extruded tube |

| WO1996009431A1 (en) * | 1994-09-21 | 1996-03-28 | Wolf Merz Ag | Method of processing material strips |

| EP0992447A1 (en) * | 1998-10-07 | 2000-04-12 | Nextrom Holding S.A. | Apparatus for coiling an elongated element |

Cited By (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103213870A (en) * | 2013-02-06 | 2013-07-24 | 广州中国科学院先进技术研究所 | Automatic hose winding machine |

| CN103771187A (en) * | 2013-02-06 | 2014-05-07 | 广州中国科学院先进技术研究所 | Automatic entwining system for flexible pipes |

| CN103771188A (en) * | 2013-02-06 | 2014-05-07 | 广州中国科学院先进技术研究所 | Automatic hosepipe coiling machine |

| CN103771188B (en) * | 2013-02-06 | 2016-06-15 | 广州中国科学院先进技术研究所 | A kind of inventory hose machine |

| CN103213870B (en) * | 2013-02-06 | 2016-06-15 | 广州中国科学院先进技术研究所 | Inventory hose machine |

| CN103771187B (en) * | 2013-02-06 | 2016-06-29 | 广州中国科学院先进技术研究所 | Inventory hose system |

| CN106516879A (en) * | 2016-12-14 | 2017-03-22 | 大连德昌线缆有限公司 | Packaging winding machine |

| CN110713071B (en) * | 2018-08-08 | 2021-09-21 | 杭州富通通信技术股份有限公司 | Slitting equipment for prefabricated tail fiber manufacturing process |

| CN110713071A (en) * | 2018-08-08 | 2020-01-21 | 杭州富通通信技术股份有限公司 | Slitting equipment for prefabricated tail fiber manufacturing process |

| CN109368385A (en) * | 2018-09-28 | 2019-02-22 | 德清县金丝源纺织品有限公司 | The efficient carding apparatus of yarn |

| CN109297378A (en) * | 2018-09-28 | 2019-02-01 | 德清县金丝源纺织品有限公司 | Reeling equipment with tally function |

| CN109368390A (en) * | 2018-09-28 | 2019-02-22 | 德清县金丝源纺织品有限公司 | The yarn that can be counted shoulders a machine |

| CN109368388A (en) * | 2018-09-28 | 2019-02-22 | 德清县金丝源纺织品有限公司 | The reeling device of conveniently moving |

| CN109368382A (en) * | 2018-09-28 | 2019-02-22 | 德清县金丝源纺织品有限公司 | Yarn finish equipment |

| CN109230821A (en) * | 2018-09-28 | 2019-01-18 | 德清县金丝源纺织品有限公司 | The good yarn finish mechanism of flexibility |

| CN109368387A (en) * | 2018-09-28 | 2019-02-22 | 德清县金丝源纺织品有限公司 | The yarn finish equipment of yarn is provided for proof press |

| CN109436938B (en) * | 2018-11-28 | 2021-02-02 | 潍坊凯德塑料机械有限公司 | Online automatic coil changing, cutting, bundling and coil unloading device for plastic pipes |

| CN109436938A (en) * | 2018-11-28 | 2019-03-08 | 潍坊凯德塑料机械有限公司 | The on-line automatic change of lap cutting of plastic pipe, which is tied up, unloads winding apparatus |

| CN110255285A (en) * | 2019-05-23 | 2019-09-20 | 广东可得智能科技有限公司 | Wrap-up is used in a kind of production of colour band |

| CN111039098A (en) * | 2019-12-24 | 2020-04-21 | 邹忠菁 | Storage recovery unit of fire control hose |

| CN112591550A (en) * | 2020-12-23 | 2021-04-02 | 王玉彬 | Steel wire production line material loading processingequipment |

| CN113120679A (en) * | 2021-03-03 | 2021-07-16 | 潘少华 | Textile winder and operation method thereof |

| CN115285798A (en) * | 2022-09-16 | 2022-11-04 | 常州市新创智能科技有限公司 | Double-station fiber winding mechanism and pneumatic control method thereof |

| CN115285798B (en) * | 2022-09-16 | 2022-12-02 | 常州市新创智能科技有限公司 | Double-station fiber winding mechanism and pneumatic control method thereof |

Also Published As

| Publication number | Publication date |

|---|---|

| DE10063051A1 (en) | 2002-06-27 |

| EP1215153A3 (en) | 2003-04-02 |

| DE10063051C2 (en) | 2002-12-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE10063051C2 (en) | System for the automatically optimized winding of hose pieces | |

| DE102009026849B3 (en) | Spooling machine with a changing device and method for operating the same | |

| DE3624904A1 (en) | AUTOMATIC CROSS REEL WINDING MACHINE | |

| DE10035894B4 (en) | Winding device for strip material | |

| CH643409A5 (en) | DEVICE FOR WINDING COILS FOR STATORS OF ELECTRICAL MACHINES. | |

| DE1955246C3 (en) | Device for the continuous winding up of wire-shaped goods | |

| EP0084620B1 (en) | Apparatus for strapping bales | |

| DE2833955C2 (en) | Single spooler for winding up ropes, especially wire | |

| DE102011000590B3 (en) | Dishwasher | |

| DD208337A5 (en) | METHOD AND DEVICE FOR THE CONTINUOUS COIL CHANGING OF ONE OR MULTIPLE, CONTINUOUS WORKING STATIONS FOR GOOD WEALTH | |

| WO2005023694A1 (en) | Method and device for positioning several tubes in a winding machine | |

| EP0093301B1 (en) | Device for changing a winding core coiled with winding material | |

| DE102010041696A1 (en) | Device for introducing spaced sleeves into a winding device | |

| EP4091808B1 (en) | Method for changing strapping and baler for applying this method | |

| DE3736191A1 (en) | DEVICE AND METHOD FOR PROCESSING A THREAD OF A THREAD REEL | |

| EP1496003B1 (en) | Automatic bobbin changer for an automatic winding machine | |

| DE3815998A1 (en) | Coil winding device | |

| DE2640849A1 (en) | METHOD AND DEVICE FOR REMOVING BODIES OF MATERIAL FROM A WINDING MACHINE | |

| EP0130473B1 (en) | Device for unreeling cable leads from reels used in the cable industry | |

| DE3334761A1 (en) | METHOD AND DEVICE FOR PULLING COILS AND INTERMEDIATE INSULATORS IN SHEET PACKS | |

| DE3446692C2 (en) | ||

| WO2016135063A1 (en) | Device and method for handling a wound thread strand | |

| DE19638250C1 (en) | Wire guiding device for a coil winding machine | |

| EP0304606A2 (en) | Apparatus for cutting, coiling and tying coilable material | |

| DE3614321C2 (en) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE TR |

|

| AX | Request for extension of the european patent |

Free format text: AL;LT;LV;MK;RO;SI |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE TR Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE TR |

|

| AX | Request for extension of the european patent |

Extension state: AL LT LV MK RO SI |

|

| 17P | Request for examination filed |

Effective date: 20030402 |

|

| AKX | Designation fees paid |

Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE TR |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 20041012 |