EP0803330A1 - Formspannbacken - Google Patents

Formspannbacken Download PDFInfo

- Publication number

- EP0803330A1 EP0803330A1 EP97103224A EP97103224A EP0803330A1 EP 0803330 A1 EP0803330 A1 EP 0803330A1 EP 97103224 A EP97103224 A EP 97103224A EP 97103224 A EP97103224 A EP 97103224A EP 0803330 A1 EP0803330 A1 EP 0803330A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- base body

- clamping

- clamping jaws

- pressure plate

- jaws according

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 239000012528 membrane Substances 0.000 claims abstract description 22

- 238000007789 sealing Methods 0.000 claims description 13

- 239000012530 fluid Substances 0.000 claims description 10

- 239000000565 sealant Substances 0.000 abstract 1

- 230000001681 protective effect Effects 0.000 description 8

- 238000011161 development Methods 0.000 description 3

- 230000018109 developmental process Effects 0.000 description 3

- 239000010720 hydraulic oil Substances 0.000 description 3

- 238000003754 machining Methods 0.000 description 3

- 101100328887 Caenorhabditis elegans col-34 gene Proteins 0.000 description 2

- 238000010276 construction Methods 0.000 description 2

- 210000003746 feather Anatomy 0.000 description 2

- 230000001788 irregular Effects 0.000 description 2

- 238000012423 maintenance Methods 0.000 description 2

- 239000003921 oil Substances 0.000 description 2

- 238000007639 printing Methods 0.000 description 2

- RRLHMJHRFMHVNM-BQVXCWBNSA-N [(2s,3r,6r)-6-[5-[5-hydroxy-3-(4-hydroxyphenyl)-4-oxochromen-7-yl]oxypentoxy]-2-methyl-3,6-dihydro-2h-pyran-3-yl] acetate Chemical compound C1=C[C@@H](OC(C)=O)[C@H](C)O[C@H]1OCCCCCOC1=CC(O)=C2C(=O)C(C=3C=CC(O)=CC=3)=COC2=C1 RRLHMJHRFMHVNM-BQVXCWBNSA-N 0.000 description 1

- 230000000903 blocking effect Effects 0.000 description 1

- 239000011888 foil Substances 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 238000000034 method Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25B—TOOLS OR BENCH DEVICES NOT OTHERWISE PROVIDED FOR, FOR FASTENING, CONNECTING, DISENGAGING OR HOLDING

- B25B1/00—Vices

- B25B1/24—Details, e.g. jaws of special shape, slideways

- B25B1/2405—Construction of the jaws

- B25B1/241—Construction of the jaws characterised by surface features or material

- B25B1/2415—Construction of the jaws characterised by surface features or material being composed of a plurality of parts adapting to the shape of the workpiece

- B25B1/2421—Construction of the jaws characterised by surface features or material being composed of a plurality of parts adapting to the shape of the workpiece the parts having a linear movement

Definitions

- the invention relates to a mold clamping jaw for a clamping device for the circumferential clamping of workpieces with any circumferential contour, with a base body and with a clamping surface arranged on the base body, which is formed by a plurality of clamping plungers which can be displaced independently of one another and locked in their clamping position, whereby the tensioning plungers are each guided in a tappet cylinder of the base body and can be moved in the tensioning direction by the application of hydraulic fluid, and the tensioning tappets can be locked in their clamping position by shutting off the tappet cylinders.

- Clamping jaws are components of clamping devices, such as those required in vices, machine tools or machining centers for holding workpieces.

- An example of an application is the clamping of turbine blades, which have to be clamped in the middle in order to machine the end sections. Since turbine blades have an irregular shape and several blade shapes and sizes are to be machinable in one clamping device, the clamping jaws have to adapt automatically to the blade shape. Furthermore, it must be ensured that the turbine blade is held securely even with high machining forces acting on it.

- a mold clamping jaw with the above-mentioned features is proposed in DE-A 42 39 180.

- the clamping rams are moved forward hydraulically in the ram cylinders until their pressure pieces, which form the clamping surface, rest on the workpiece surface. In this way, the clamping surface can automatically adapt to an irregularly shaped workpiece surface.

- a locking valve is assigned to each tensioning plunger, via which the fluid connection to a first hydraulic distributor moving the tensioning plunger forward can be shut off.

- the shut-off valves each have a control piston which is pressurized via a second hydraulic distributor and is thereby held in its blocking position.

- the object of the invention is therefore to simplify the construction of a generic mold clamping jaw and to reliably secure the clamping of workpieces with any circumferential contour in a simpler manner.

- the tappet cylinders can be shut off by means of a pressure plate which is supported by springs against the base body, and in that a membrane is provided on the side of the pressure plate facing away from the base body, via which the pressure plate is filled with hydraulic fluid can be acted upon and moved against the action of the springs.

- all tappet cylinders are shut off by means of a common pressure plate, so that no separate bores have to be formed in the base body to shut off the individual tappet cylinders.

- a sealing medium for reliably sealing the tappet cylinder is provided on the side of the pressure plate facing the base body, so that the O-rings used in the prior art are saved and no matching sealing surfaces have to be produced.

- the sealing medium is expediently a sealing paste or the like which is applied to the printing plate.

- the pressure plate is preferably arranged in a pocket formed in the base body, so that the membrane can be arranged on the back of the pressure plate and the base body without complex curve guides.

- the membrane is expediently held on the base body via a cover, for example fixed with screws. This design is simplified by the pocket, which creates a flat contact surface for the lid and the membrane.

- hydraulic lines for the supply of hydraulic fluid to the side of the membrane facing away from the pressure plate, via which the pressure plate can be pressurized are formed in the cover. It is sufficient here that the hydraulic lines are connected to grooves formed in the cover, the open sides of which face the membrane and via which the hydraulic fluid is supplied to the membrane. A pressure area that completely covers the membrane is not required.

- the tensioning plungers can be inserted into the plunger cylinders from the side opposite the pressure plate and are mounted displaceably in a bushing which is fastened in the plunger cylinder, for example, via a locking ring. If a clamping plunger is to be replaced, this can be done without removing the cover, the membrane and the pressure plate by removing the clamping plunger from the base body on the opposite side. All you have to do is loosen the locking ring and remove the bushing with the tensioning plunger from the plunger cylinder.

- the tensioning plungers are covered by a film or the like. This prevents damage to the workpiece surface even at high clamping pressures, since the protective film distributes and dampens the pressure applied selectively via the clamping plunger.

- the film is held laterally in a film holder which is pivotally mounted and is preferably movable in three degrees of freedom. In this way, the film can also flexibly adapt to the uneven workpiece surface, so that damage is avoided.

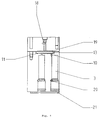

- the mold clamping jaw 1 shown in the drawing consists essentially of a base body 2, in which a plurality of plunger cylinders 3 open to one side of the base body 2 are formed.

- each tappet cylinder 3 there is a tensioning tappet 4 (only one tensioning tappet 4 is shown as an example in the drawing), which is slidably supported in the tappet cylinder 3 via a piston section 5 and a bushing 6.

- the bushing 6 is inserted into the plunger cylinder 3 from the front and is held by a locking ring 7.

- the bushing 6 is sealed off from the tappet cylinder 3 and the tensioning tappet 4 via O-rings 8 and 9, respectively.

- a pressure supply opening 10 is formed in the tappet cylinder 3, which opens into a pocket 11 formed in the base body 2, into which pressure oil can be introduced via a first hydraulic line 12.

- a pressure plate 13 is also arranged, which is supported on the base body 2 via springs 14.

- the pressure plate 13 is loosely inserted into the pocket 11 without being guided laterally.

- a membrane 15 is arranged which is held by a cover 16 which is fastened to the base body 2 with screws 17.

- a second hydraulic line 18 connected to a hydraulic pressure source, not shown, which opens into grooves 19 which are formed in the side of the cover 16 facing the membrane.

- the grooves 19 are arranged in such a way that they essentially grip the portion of the membrane 15 which abuts the pressure plate 13.

- a third hydraulic line 20 opens into the ram cylinder 3 in the area between the piston section 5 and the bushing 6, via which the tensioning rams 4 can be returned to their starting position.

- the ram cylinders 3 are supplied with pressure oil via the first hydraulic line 12, the pocket 11 and the pressure supply opening 10, for example under a pressure of 6 to 15 bar. supplied, whereby the clamping plunger 4 are moved in the ram cylinder 3 until they rest on the workpiece. Since each clamping plunger 4 is extended as far as possible on the workpiece surface, the clamping surface formed by the clamping plunger 4 can adapt exactly to the possibly irregular surface of the workpiece, for example a turbine blade.

- the diaphragm 15 is acted upon by a high pressure, for example of 60 bar, via the second hydraulic line 18 and the grooves 19 in the cover 16, as a result of which the pressure plate 13 counteracts the action of the springs 14 is pressed into the pocket 11 of the base body 2 until it abuts the bottom of the pocket 11 and blocks the pressure supply openings 10 of the tappet cylinder 3. In this way, the rams 4 are reliably locked in their clamping position.

- a sealing medium for example a sealing paste, is provided on the underside of the pressure plate 13.

- the clamping plungers 4 are covered by a protective film 21.

- the protective film 21 must absorb very large forces and expansions, so that an elastic, highly resistant plastic material is provided for this.

- the protective film 21 is clamped at its ends via a clamping strip 23 in a film holder 22 which is articulated and movable in three degrees of freedom.

- the film holder 22 is attached to a pivot body 24 which is pivotably mounted in the base body 2 about a first pivot axis A.

- the swivel body 24 is supported against a spring pin 26 biased by a spring 25 against the base body 2, so that the protective film 21 always remains tensioned.

- the film holder 22 is also axially displaceable relative to the swivel body 24 via a guide rod 27 mounted axially displaceably in the latter.

- the film holder 22 is pivotable about a second pivot axis B. This ensures optimal mobility of the protective film 21, which can adapt to the workpiece surface contour as a function of the movement of the ram 4.

- the film holder 22 can be unhooked from the swivel body 24, so that the tension plungers 4 are freely accessible from the underside of the base body 2.

- the bushing 6 with the tensioning plunger 4 can simply be pulled out of the plunger cylinder 3 to the front and exchanged. Disassembly of the cover 16 is therefore not necessary for the maintenance of the tensioning plunger 4.

- a mold clamping jaw for a clamping device for clamping workpieces with any circumferential contour is created, with which a reliable clamping of the workpiece can be ensured in a simple manner.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Jigs For Machine Tools (AREA)

- Mounting, Exchange, And Manufacturing Of Dies (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

- Thermotherapy And Cooling Therapy Devices (AREA)

- Braking Arrangements (AREA)

Abstract

Description

- Die Erfindung betrifft einen Formspannbacken für eine Spannvorrichtung zum umfangseitigen Spannen von Werkstücken mit beliebiger Umfangskontur, mit einem Grundkörper und mit einer an dem Grundkörper angeordneten Spannfläche, die durch eine Vielzahl von in dem Grundkörper unabhängig voneinander verschiebbaren und in ihrer Spannstellung arretierbaren Spannstößeln gebildet wird, wobei die Spannstößel jeweils in einem Stößelzylinder des Grundkörpers geführt und durch Beaufschlagen mit Hydraulikflüssigkeit in Spannrichtung bewegbar sind, und wobei die Spannstößel durch Absperren der Stößelzylinder in ihrer Spannstellung arretierbar sind.

- Spannbacken sind Bestandteile von Spannvorrichtungen, wie sie beispielsweise in Schraubstöcken, Werkzeugmaschinen oder Bearbeitungszentren zum Festhalten von Werkstücken benötigt werden. Eine beispielhafte Anwendung ist das Einspannen von Turbinenschaufeln, die zur Bearbeitung der Endabschnitte in der Mitte eingespannt werden müssen. Da Turbinenschaufeln eine unregelmäßige Form aufweisen und mehrere Schaufelformen und -größen in einer Spannvorrichtung bearbeitbar sein sollen, müssen sich die Spannbacken der Schaufelform selbsttätig anpassen. Ferner muß gewährleistet sein, daß die Turbinenschaufel auch bei hohen auf sie wirkenden Bearbeitungskräften sicher gehalten werden.

- Hierzu wird in der DE-A 42 39 180 ein Formspannbacken mit den oben erwähnten Merkmalen vorgeschlagen. Nach Einlegen des Werkstücks zwischen zwei Formspannbacken werden die Spannstößel hydraulisch in den Stößelzylindern vorwärts bewegt, bis ihre die Spannfläche bildenden Druckstücke an der Werkstückoberfläche anliegen. Auf diese Weise kann die Spannfläche sich selbsttätig auch einer unregelmäßig geformten Werkstückoberfläche anpassen. Um die Spannstößel in ihrer Spannstellung zu verriegeln, ist jedem Spannstößel ein Absperrventil zugeordnet, über welches die Fluidverbindung zu einem die Spannstößel vorwärtsbewegenden ersten Hydraulikverteiler absperrbar ist. Die Absperrventile weisen jeweils einen Steuerkolben auf, der über einen zweiten Hydraulikverteiler mit Druck beaufschlagt und hierdurch in seiner Sperrstellung gehalten wird. Soll das Werkstück wieder freigegeben werden, so wird die Druckbeaufschlagung durch den zweiten Hydraulikverteiler gelöst und der Steuerkolben über den auf die gegenüberliegende Seite des Steuerkolbens wirkenden ersten Hydraulikverteiler, in seine Öffnungstellung gedrückt. Wird nun der Druck des ersten Hydraulikverteilers gelöst, so kann die Hydraulikflüssigkeit aus den Stößelzylindern verdrängt werden und die Spannstößel lassen sich aus ihrer Spannstellung in ihre Lösestellung überführen, so daß das Werkstück aus der Spannvorrichtung entnommen werden kann. Nachteilig an einer derartigen, jedem Spannstößel ein gesondertes Absperrventil zuordnenden Anordnung ist jedoch der hierfür erforderliche komplizierte Aufbau des Grundkörpers. Es ist eine Vielzahl hochgenau zu bearbeitender Absperrventile notwendig, die bei einer Beschädigung durch aufwendige Demontage des Grundkörpers ausgetauscht werden müssen. Ferner ist die Steuerung der Hydraulikölzufuhr zu den einzelnen Verteilerräumen kompliziert, da eine vielschrittige, aufeinander abgestimmte Reihenfolge eingehalten werden muß.

- Aufgabe der Erfindung ist es daher, den Aufbau eines gattungsgemäßen Formspannbackens zu vereinfachen und das Spannen von Werkstücken mit beliebiger Umfangskontur auf einfachere Art und Weise zuverlässig zu gewährleisten.

- Diese Aufgabe wird mit der Erfindung im wesentlichen dadurch gelöst, daß die Stößelzylinder über eine Druckplatte absperrbar sind, welche sich über Federn gegen den Grundkörper abstützt, und daß auf dem der Grundkörper abgewandten Seite der Druckplatte eine Membran vorgesehen ist, über welche die Druckplatte mit Hydraulikflüssigkeit beaufschlagbar und gegen die Wirkung der Federn verschiebbar ist.

- Auf diese Weise wird nicht nur der Aufbau des Grundkörpers wesentlich vereinfacht, da keine separaten Absperrventile mehr notwendig sind, sondern eine Druckplatte ohne aufwendige Abdichtung über eine Membran mit Druck beaufschlagt werden kann. Vielmehr wird zusätzlich eine wesentliche Vereinfachung der Hydraulikölsteuerung ermöglicht, da die Rückstellung der Druckplatte bei Entlastung des auf sie wirkenden Hydraulikdruckes selbsttätig über die Federn erfolgt und hierzu keine gesonderte Zufuhr von Hydraulikflüssigkeit notwendig ist. Dies vereinfacht und verbilligt somit die Herstellung des Formspannbacken und beschleunigt gleichzeitig bei einfacherer Steuerung den Spann- und Lösevorgang.

- Gemäß einer bevorzugten Ausgestaltung der Erfindung werden alle Stößelzylinder mittels einer gemeinsamen Druckplatte abgesperrt, so daß in dem Grundkörper keine gesonderten Bohrungen zum Absperren der einzelnen Stößelzylinder ausgebildet werden müssen.

- In Weiterbildung der Erfindung ist auf der dem Grundkörper zugewandten Seite der Druckplatte ein Dichtmedium zum zuverlässigen Abdichten der Stößelzylinder vorgesehen, so daß die im Stand der Technik verwendeten O-Ringe eingespart und keine hierauf abgestimmten Dichtflächen hergestellt werden müssen. Zweckmäßigerweise ist das Dichtmedium eine Dichtpaste oder dergleichen, die auf die Druckplatte aufgetragen wird.

- Vorzugsweise ist die Druckplatte in einer im Grundkörper ausgebildeten Tasche angeordnet, so daß die Membran ohne aufwendige Kurvenführungen auf der Rückseite der Druckplatte und des Grundkörpers angeordnet werden kann. Zweckmäßigerweise wird hierbei die Membran über einen beispielsweise mit Schrauben fixierten Deckel am Grundkörper gehalten. Diese Gestaltung wird durch die Tasche vereinfacht, die eine ebene Anlagefläche für den Deckel und die Membran schafft.

- In dem Deckel sind erfindungsgemäß Hydraulikleitungen für die Zufuhr von Hydraulikflüssigkeit auf die der Druckplatte abgewandte Seite der Membran ausgebildet, über die die Druckplatte mit Druck beaufschlagt werden kann. Es reicht hierbei aus, daß die Hydraulikleitungen mit in dem Deckel ausgebildeten Nuten in Verbindung stehen, deren offene Seiten zu der Membran weisen und über die die Hydraulikflüssigkeit der Membran zugeführt wird. Ein die Membran vollständig abdeckender Druckbereich ist nicht erforderlich.

- Gemäß einer bevorzugten Ausführungsform der Erfindung sind die Spannstößel von der der Druckplatte gegenüberliegenden Seite in die Stößelzylinder einsetzbar und in einer Buchse verschiebbar gelagert, welche beispielsweise über einen Sicherungsring in dem Stößelzylinder befestigt ist. Ist ein Spannstößel auszutauschen, so kann dies ohne Entfernen des Deckels, der Membran und der Druckplatte erfolgen, indem der Spannstößel auf der gegenüberliegenden Seite aus dem Grundkörper entnommen wird. Hierzu ist lediglich der Sicherungsring zu lösen und die Buchse mit dem Spannstößel aus dem Stößelzylinder herauszunehmen.

- Gemäß einer besonders bevorzugten Weiterbildung der Erfindung sind die Spannstößel über eine Folie oder dergleichen abgedeckt. Hierdurch wird einer Beschädigung der Werkstückoberfläche auch bei hohen Spanndrücken vermieden, da die Schutzfolie den punktuell über die Spannstößel aufgebrachten Druck verteilt und dämpft.

- Um hierbei eine optimale Anpassung der Spannfläche an die Werkstückoberfläche zu ermöglichen, ist die Folie seitlich jeweils in einem Folienhalter gehalten, der schwenkbar gelagert ist und vorzugsweise in drei Freiheitsgraden beweglich ist. Die Folie kann sich auf diese Weise ebenfalls flexibel der ungleichmäßigen Werkstückoberfläche anpassen, so daß eine Beschädigung vermieden wird.

- Weiterbildungen, Vorteile und Anwendungsmöglichkeiten der Erfindung ergeben sich auch aus der nachfolgenden Beschreibung eines Ausführungsbeispiels und der Zeichnung. Dabei bilden alle beschriebenen und/oder bildlich dargestellten Merkmale für sich oder beliebiger Kombination den Gegenstand der Erfindung, unabhängig von ihrer Zusammenfassung in den Ansprüchen oder deren Rückbeziehung.

- Es zeigen:

- Fig. 1

- einen Längsschnitt durch einen erfindungsgemäßen Formspannbacken entlang der Linie I-I in Fig. 3,

- Fig. 2

- eine Ansicht von unten des Formspannbackens gemäß Fig. 1,

- Fig. 3

- eine Draufsicht auf den Formspannbacken gemäß Fig. 1, und

- Fig. 4

- einen Schnitt entlang der Linie IV-IV in Fig. 1.

- Der in der Zeichnung dargestellte Formspannbacken 1 besteht im wesentlichen aus einem Grundkörper 2, in dem eine Vielzahl von zu einer Seite des Grundkörpers 2 offenen Stößelzylindern 3 ausgebildet ist. In jedem Stößelzylinder 3 ist ein Spannstößel 4 (in der Zeichnung ist beispielhaft nur ein Spannstößel 4 dargestellt) angeordnet, der in dem Stößelzylinder 3 über einen Kolbenabschnitt 5 und eine Buchse 6 gleitend lagert ist. Die Buchse 6 ist von vorne in den Stößelzylinder 3 eingeführt und wird über einen Sicherungsring 7 gehalten. Die Buchse 6 ist gegenüber dem Stößelzylinder 3 und dem Spannstößel 4 über O-Ringe 8 bzw. 9 abgedichtet.

- An seinem hinteren Ende ist in dem Stößelzylinder 3 eine Druckzufuhröffnung 10 ausgebildet, die in eine in dem Grundkörper 2 ausgebildete Tasche 11 mündet, in welche Drucköl über eine erste Hydraulikleitung 12 einführbar ist.

- In der Tasche 11 des Grundkörpers 2 ist ferner eine Druckplatte 13 angeordnet, die sich über Federn 14 auf dem Grundkörper 2 abstützt. Die Druckplatte 13 ist lose in die Tasche 11 eingesetzt, ohne seitlich geführt zu sein.

- Auf der dem Grundkörper 2 abgewandten Seite der Druckplatte 13 ist eine Membran 15 angeordnet, die über einen Deckel 16, der mit Schrauben 17 an dem Grundkörper 2 befestigt ist, gehalten wird.

- In dem Deckel 16 ist eine mit einer nicht dargestellten Hydraulikdruckquelle verbundene zweite Hydraulikleitung 18 vorgesehen, die in Nuten 19 mündet, welche in der der Membran zugewandten Seite des Deckels 16 ausgebildet sind. Die Nuten 19 sind hierbei derart angeordnet, daß sie im wesentlichen den an der Druckplatte 13 anliegenden Abschnitt der Membran 15 erfassen.

- In den Stößelzylinder 3 mündet im Bereich zwischen dem Kolbenabschnitts 5 und der Buchse 6 jeweils eine dritte Hydraulikleitung 20, über die die Spannstößel 4 in ihre Ausgangslage zurückführbar sind.

- Die Funktion des in der Zeichnung dargestellten Formspannbackens 1 ist folgende:

- Nach Einbringen eines nicht dargestellten Werkstücks in eine die Formspannbacken 1 aufweisende Spannvorrichtung und Anordnen der Formspannbacken 1 in ihrer Spannstellung wird den Stößelzylindern 3 über die erste Hydraulikleitung 12, die Tasche 11 und die Druckzufuhröffnung 10 Drucköl, beispielsweise unter einem Druck von 6 bis 15 bar, zugeführt, wodurch die Spannstößel 4 in dem Stößelzylinder 3 verschoben werden, bis sie an dem Werkstück anliegen. Da jeder Spannstößel 4 auf diese Weise bis zum Anschlag an der Werkstückoberfläche ausgefahren wird, kann sich die durch die Spannstößel 4 gebildete Spannfläche exakt der ggf. unregelmäßigen Oberfläche des Werkstücks, beispielsweise einer Turbinenschaufel, anpassen. Befinden sich die Spannstößel 4 in ihrer an der Werkstückoberfläche anliegenden Spannstellung, so wird die Membran 15 über die zweite Hydraulikleitung 18 und die Nuten 19 im Deckel 16 mit einem hohen Druck, beispielsweise von 60 bar beaufschlagt, wodurch die Druckplatte 13 gegen die Wirkung der Federn 14 in die Tasche 11 des Grundkörpers 2 hineingedrückt wird, bis sie am Boden der Tasche 11 anliegt und die Druckzufuhröffnungen 10 der Stößelzylinder 3 absperrt. Auf diese Weise werden die Spannstößel 4 zuverlässig in ihrer Spannstellung verriegelt. Um hierbei eine zuverlässige Abdichtung der Stößelzylinder 3 zu gewährleisten, ist auf der Unterseite der Druckplatte 13 ein Dichtmedium, beispielsweise eine Dichtpaste, vorgesehen.

- Ist die Bearbeitung des Werkstücks beendet, so wird zum Lösen der Spannstößel 4 die Druckzufuhr zu der Membran 15 beendet. Sobald der auf die Membran 15 wirkende Druck abgebaut ist, wird die Druckplatte 13 durch die Wirkung der Federn 14 selbsttätig vom Boden der Tasche 11 abgehoben und die Druckzufuhröffnungen 10 der Stößelzylinder 3 werden geöffnet. Nun wird über die dritte Hydraulikleitung 20 Hydrauliköl in die Stößelzylinder 3 eingeführt, das derart auf die Kolbenabschnitte 5 der Spannstößel 4 wirkt, daß diese in die Stößelzylinder 3 zurückgedrückt werden. Nun befinden sich die Spannstößel 3 in der in Fig. 1 gezeigten Freigabestellung, so daß das Werkstück aus der Spannvorrichtung entnommen werden kann.

- Um eine Beschädigung der Werkstückoberfläche zu vermeiden, sind die Spannstößel 4 über eine Schutzfolie 21 abgedeckt. Die Schutzfolie 21 muß sehr große Kräfte und Dehnungen aufnehmen, so daß hierfür ein elastisches, hochwiderstandsfähiges Kunststoffmaterial vorgesehen wird. Um sicherzustellen, daß sich die Schutzfolie beim Ausfahren der Spannstößel 4 an die ungleichmäßige Werkstückoberflächenkontur anpassen kann, ist die Schutzfolie 21 an ihren Enden über eine Klemmleiste 23 in einem Folienhalter 22 eingespannt, der gelenkig gelagert und in drei Freiheitsgraden beweglich ist.

- Im einzelnen ist der Folienhalter 22 an einem im Grundkörper 2 um eine erste Schwenkachse A schwenkbar gelagerten Schwenkkörper 24 angebracht. Der Schwenkkörper 24 stützt sich gegen einen über eine Feder 25 vorgespannten Federstift 26 gegen den Grundkörper 2 ab, so daß die Schutzfolie 21 immer gespannt bleibt. Der Folienhalter 22 ist ferner gegenüber dem Schwenkkörper 24 über eine in diesem axial verschiebbar gelagerte Führungsstange 27 axial verschiebbar. Ferner ist der Folienhalter 22 um eine zweite Schwenkachse B schwenkbar. Hierdurch wird eine optimale Beweglichkeit der Schutzfolie 21 sichergestellt, die sich in Abhängigkeit von der Bewegung der Spannstößel 4 der Werkstückoberflächenkontur anpassen kann.

- Zur Demontage der Spannstößel 4, beispielsweise zur Reparatur oder Wartung, kann der Folienhalter 22 aus dem Schwenkkörper 24 ausgehakt werden, so daß die Spannstößel 4 von der Unterseite des Grundkörpers 2 frei zugänglich sind. Nach Entfernen des Sicherungsringes 7 kann die Buchse 6 mit dem Spannstößel 4 einfach nach vorne aus dem Stößelzylinder 3 herausgezogen und ausgetauscht werden. Eine Demontage des Deckels 16 ist zur Wartung der Spannstößel 4 somit nicht erforderlich.

- Mit der Erfindung wird ein Formspannbacken für eine Spannvorrichtung zum Spannen von Werkstücken mit beliebiger Umfangskontur geschaffen, mit dem auf einfache Weise ein zuverlässiges Einspannen des Werkstücks gewährleistet werden kann.

-

- 1

- Formspannbacken

- 2

- Grundkörper

- 3

- Stößelzylinder

- 4

- Spannstößel

- 5

- Kolbenabschnitt

- 6

- Buchse

- 7

- Sicherungsring

- 8

- O-Ring

- 9

- O-Ring

- 10

- Druckzufuhröffnung

- 11

- Tasche

- 12

- erste Hydraulikleitung

- 13

- Druckplatte

- 14

- Feder

- 15

- Membran

- 16

- Deckel

- 17

- Schrauben

- 18

- zweite Hydraulikleitung

- 19

- Nut

- 20

- dritte Hydraulikleitung

- 21

- Schutzfolie

- 22

- Folienhalter

- 23

- Klemmleiste

- 24

- Schwenkkörper

- 25

- Feder

- 26

- Federstift

- 27

- Führungsstange

- A

- erste Schwenkachse

- B

- zweite Schwenkachse

Claims (12)

- Formspannbacken für eine Spannvorrichtung zum umfangseitigen Spannen von Werkstücken mit beliebiger Umfangskontur, mit einem Grundkörper (2) und einer am Grundkörper (2) angeordneten Spannfläche, die durch eine Vielzahl von in dem Grundkörper (2) unabhängig voneinander verschiebbaren und in ihrer Spannstellung arretierbaren Spannstößeln (4) gebildet wird, wobei die Spannstößel (4) jeweils in einem Stößelzylinder (3) des Grundkörpers (2) geführt und durch Beaufschlagen mit Hydraulikflüssigkeit in Spannrichtung bewegbar sind, und wobei die Spannstößel (4) durch Absperren der Stößelzylinder (3) in ihrer Spannstellung arretierbar sind, dadurch gekennzeichnet, daß die Stößelzylinder (3) über eine Druckplatte (13) absperrbar sind, welche sich über Federn (14) gegen den Grundkörper (2) abstützt, und daß auf der dem Grundkörper (2) abgewandten Seite der Druckplatte (13) eine Membran (15) vorgesehen ist, über welche die Druckplatte (13) mit Hydraulikflüssigkeit beaufschlagbar und gegen die Wirkung der Federn (14) verschiebbar ist.

- Formspannbacken nach Anspruch 1, dadurch gekennzeichnet, daß alle Stößelzylinder (3) mittels einer gemeinsamen Druckplatte (13) absperrbar sind.

- Formspannbacken nach Anspruch 1 oder 2, dadurch gekennzeichnet, daß auf der dem Grundkörper (2) zugewandten Seite der Druckplatte (13) ein Dichtmedium zum zuverlässigen Abdichten der Stößelzylinder (3) vorgesehen ist.

- Formspannbacken nach Anspruch 3, dadurch gekennzeichnet, daß das Dichtmedium eine Dichtpaste oder dergleichen ist.

- Formspannbacken nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, daß die Druckplatte (13) in einer im Grundkör per (2) ausgebildeten Tasche (11) angeordnet ist.

- Formspannbacken nach einem der Ansprüche 1 bis 5, dadurch gekennzeichnet, daß die Membran (15) über einen beispielsweise mit Schrauben (17) fixierten Deckel (16) an dem Grundkörper (2) gehalten wird.

- Formspannbacken nach Anspruch 6, dadurch gekennzeichnet, daß in dem Deckel (16) Hydraulikleitungen (18) für die Zufuhr von Hydraulikflüssigkeit auf die der Druckplatte (13) abgewandte Seite der Membran (15) ausgebildet sind.

- Formspannbacken nach Anspruch 7, dadurch gekennzeichnet, daß die Hydraulikleitung (18) mit in dem Deckel (16) ausgebildeten Nuten (19) in Verbindung stehen, die zu der Membran (15) hin geöffnet sind.

- Formspannbacken nach einem der Ansprüche 1 bis 8, dadurch gekennzeichnet, daß die Spannstößel (4) von der der Druckplatte (13) gegenüberliegenden Seite des Grundkörpers (2) in die Stößelzylinder (3) einsetzbar und in einer Buchse (6) verschiebbar gelagert sind, welche beispielsweise über einen Sicherungsring (7) in dem Stößelzylinder (3) befestigt ist.

- Formspannbacken nach einem der Ansprüche 1 bis 9, dadurch gekennzeichnet, daß die Spannstößel (4) über eine Folie (21) oder dergleichen abgedeckt sind.

- Formspannbacken nach Anspruch 10, dadurch gekennzeichnet, daß die Folie (21) seitlich jeweils in einem Folienhalter (22) gehalten wird, der schwenkbar gelagert ist.

- Formspannbacken nach Anspruch 11, dadurch gekennzeichnet, daß der Folienhalter (22) in drei Freiheitsgraden bewegbar ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19615634 | 1996-04-19 | ||

| DE19615634A DE19615634C1 (de) | 1996-04-19 | 1996-04-19 | Formspannbacken |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0803330A1 true EP0803330A1 (de) | 1997-10-29 |

| EP0803330B1 EP0803330B1 (de) | 2000-07-19 |

Family

ID=7791847

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP97103224A Expired - Lifetime EP0803330B1 (de) | 1996-04-19 | 1997-02-27 | Formspannbacken |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0803330B1 (de) |

| AT (1) | ATE194789T1 (de) |

| DE (2) | DE19615634C1 (de) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1503087A3 (de) * | 2003-07-30 | 2005-07-20 | Theodor Gräbener GmbH & Co. KG | Zylindereinheit zur Anbringung an einer Traverse und/oder einem Tisch einer Vorrichtung oder Maschine zum Umformen von Werkstücken |

| CN108262627A (zh) * | 2017-01-04 | 2018-07-10 | 江苏亚太霍夫曼金属打印科技有限公司 | 一种用于夹持铝棒的夹具 |

| CN115647875A (zh) * | 2022-10-09 | 2023-01-31 | 北京航天华世科技股份有限公司 | 钻床用异形零部件加工装置 |

| CN119159036A (zh) * | 2024-11-21 | 2024-12-20 | 陕西华威科技股份有限公司 | 一种热锻件夹送装置 |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19752783A1 (de) * | 1997-11-28 | 1999-06-02 | Bayerische Motoren Werke Ag | Vorrichtung zum Spannen eines insbesondere Freiformflächen aufweisenden Werkstücks |

| DE10055591A1 (de) * | 2000-11-09 | 2002-05-23 | Voith Paper Patent Gmbh | Klemmvorrichtung |

| CN116619089A (zh) * | 2023-07-03 | 2023-08-22 | 昆山佩鑫智能科技有限公司 | 一种用于金属加工的夹制具及其夹制方法 |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE423180C (de) * | 1924-11-23 | 1925-12-22 | Anton Thiel | Vorrichtung zum Messen von Beinverkuerzungen |

| US2399824A (en) * | 1943-08-09 | 1946-05-07 | Irving L Pressman | Adjustable jig and holder |

| DE871280C (de) * | 1945-10-15 | 1953-03-23 | Ernst Flueck | Schraubstock mit gegeneinander kippbaren oder in mehrere Spannfinger aufgeteilten Backen |

| DE9204691U1 (de) * | 1992-02-12 | 1992-06-17 | Schrade GmbH, 7143 Vaihingen | Einspannvorrichtung für Gegenstände mit unebener Oberfläche |

| DE4213490C1 (de) * | 1992-04-24 | 1993-09-30 | Deutsche Aerospace Airbus | Zusammengesetzter Formkörper einer Vorrichtung zum Streckziehen eines sphärisch gekrümmten Bleches |

| DE4311110A1 (de) * | 1993-04-05 | 1994-10-06 | Goetz Metall Anlagen | Formspannbacken für eine Spannvorrichtung |

| GB2278825A (en) * | 1993-06-12 | 1994-12-14 | Rolls Royce Plc | Gripper. |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE257815C (de) * | ||||

| US2340316A (en) * | 1941-11-03 | 1944-02-01 | Herman P Fest | Elastic attachment for vise jaws |

| SE393317B (sv) * | 1975-09-25 | 1977-05-09 | Westin & Backlund Ab | Anordning for att stoda och/eller fastspenna kroppar med oregelbunden form |

| FR2535830B1 (fr) * | 1982-11-10 | 1986-06-13 | Trefilunion | Dispositif de positionnement d'elements sur un plateau pour la fabrication de palettes de manutention |

| DE9218907U1 (de) * | 1992-01-25 | 1996-02-15 | Götz GmbH Metall- und Anlagenbau, 97084 Würzburg | Formspannbacken zum Einspannen von Werkstücken |

-

1996

- 1996-04-19 DE DE19615634A patent/DE19615634C1/de not_active Expired - Fee Related

-

1997

- 1997-02-27 EP EP97103224A patent/EP0803330B1/de not_active Expired - Lifetime

- 1997-02-27 DE DE59702043T patent/DE59702043D1/de not_active Expired - Fee Related

- 1997-02-27 AT AT97103224T patent/ATE194789T1/de not_active IP Right Cessation

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE423180C (de) * | 1924-11-23 | 1925-12-22 | Anton Thiel | Vorrichtung zum Messen von Beinverkuerzungen |

| US2399824A (en) * | 1943-08-09 | 1946-05-07 | Irving L Pressman | Adjustable jig and holder |

| DE871280C (de) * | 1945-10-15 | 1953-03-23 | Ernst Flueck | Schraubstock mit gegeneinander kippbaren oder in mehrere Spannfinger aufgeteilten Backen |

| DE9204691U1 (de) * | 1992-02-12 | 1992-06-17 | Schrade GmbH, 7143 Vaihingen | Einspannvorrichtung für Gegenstände mit unebener Oberfläche |

| DE4213490C1 (de) * | 1992-04-24 | 1993-09-30 | Deutsche Aerospace Airbus | Zusammengesetzter Formkörper einer Vorrichtung zum Streckziehen eines sphärisch gekrümmten Bleches |

| DE4311110A1 (de) * | 1993-04-05 | 1994-10-06 | Goetz Metall Anlagen | Formspannbacken für eine Spannvorrichtung |

| GB2278825A (en) * | 1993-06-12 | 1994-12-14 | Rolls Royce Plc | Gripper. |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1503087A3 (de) * | 2003-07-30 | 2005-07-20 | Theodor Gräbener GmbH & Co. KG | Zylindereinheit zur Anbringung an einer Traverse und/oder einem Tisch einer Vorrichtung oder Maschine zum Umformen von Werkstücken |

| CN108262627A (zh) * | 2017-01-04 | 2018-07-10 | 江苏亚太霍夫曼金属打印科技有限公司 | 一种用于夹持铝棒的夹具 |

| CN108262627B (zh) * | 2017-01-04 | 2023-10-10 | 江苏海盛汽车零部件科技有限公司 | 一种用于夹持铝棒的夹具 |

| CN115647875A (zh) * | 2022-10-09 | 2023-01-31 | 北京航天华世科技股份有限公司 | 钻床用异形零部件加工装置 |

| CN119159036A (zh) * | 2024-11-21 | 2024-12-20 | 陕西华威科技股份有限公司 | 一种热锻件夹送装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| ATE194789T1 (de) | 2000-08-15 |

| DE19615634C1 (de) | 1997-09-25 |

| EP0803330B1 (de) | 2000-07-19 |

| DE59702043D1 (de) | 2000-08-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE3723494C2 (de) | Spannvorrichtung | |

| DE19950706C2 (de) | Aufspanneinrichtung | |

| DE69617920T2 (de) | Methode und gerät zum ausrichten eines zylinders in einer graviermaschine | |

| CH654779A5 (de) | Pneumatisch angetriebene spannvorrichtung. | |

| EP0739672A2 (de) | Spannvorrichtung zum umfangsseitigen Spannen von Werkstücken mit beliebiger Umfangskontur | |

| DE1966880C3 (de) | Abschereinrichtung für eine Quertransportpresse | |

| DE9218907U1 (de) | Formspannbacken zum Einspannen von Werkstücken | |

| DE4014616A1 (de) | Einspannvorrichtung, spannzylinder sowie verfahren zum einspannen eines werkstuecks | |

| EP0473954A1 (de) | Spannvorrichtung für Werkstücke | |

| EP0803330B1 (de) | Formspannbacken | |

| DE10005321A1 (de) | Vorrichtung zur schwimmenden Spannung eines zu bearbeitenden Werkstückes | |

| EP0143257B1 (de) | Werkzeugaufnahme einer Schneidpresse, insbesondere einer Revolverschneidpresse, für den Werkzeugwechsel | |

| EP0249059B1 (de) | Druckluftantrieb für Stanz-, Schneid- und Prägeeinrichtungen | |

| DE69313546T2 (de) | Spannvorrichtung mit Nocken und mit schwingendem Spannarm | |

| DE3329942C1 (de) | Spannvorrichtung für insbes. spanabhebend zu bearbeitende Werkstücke | |

| EP0614728B1 (de) | Spannstock | |

| DE2516454A1 (de) | Druckmittelbetaetigte presse zur spanlosen formgebung | |

| DE4011107C2 (de) | ||

| DE2631746C2 (de) | Ventilfederspannvorrichtung für Verbrennungskraftmaschinen | |

| EP0919356B1 (de) | Vakuumformmaschine zum Umformen von Formteilen | |

| DE3803397C2 (de) | ||

| DE4042364A1 (de) | Einspannvorrichtung, spannzylinder sowie verfahren zum einspannen eines werkstuecks | |

| DE3201025A1 (de) | Aufspannvorrichtung fuer gesenke und werkzeuge, mit einer hydraulisch angetriebenen, einen selbsthemmenden keilmechanismus aufweisenden spannbacke, insbesondere zum schnellen befestigen und loesen der beiden formhaelften an einer druckgiessmaschine | |

| EP0659501B1 (de) | Schmiedemaschine | |

| EP0713735B1 (de) | Klemmeinrichtung zwischen Ober- und Unterwerkzeug einer Presse |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT CH DE FR GB LI SE |

|

| 17P | Request for examination filed |

Effective date: 19980131 |

|

| 17Q | First examination report despatched |

Effective date: 19980930 |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: SCHAETZLE HOLDING GMBH |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT CH DE FR GB LI SE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20000719 Ref country code: FR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20000719 |

|

| REF | Corresponds to: |

Ref document number: 194789 Country of ref document: AT Date of ref document: 20000815 Kind code of ref document: T |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| RAP2 | Party data changed (patent owner data changed or rights of a patent transferred) |

Owner name: S + B TECHNOLOGIE SCHAETZLE + BERGMANN GMBH & CO. |

|

| REF | Corresponds to: |

Ref document number: 59702043 Country of ref document: DE Date of ref document: 20000824 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: NV Representative=s name: OK PAT AG |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20001019 |

|

| EN | Fr: translation not filed | ||

| GBV | Gb: ep patent (uk) treated as always having been void in accordance with gb section 77(7)/1977 [no translation filed] |

Effective date: 20000719 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20030220 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20030221 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20030430 Year of fee payment: 7 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20040227 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20040229 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20040229 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20040901 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |