EP0534190B1 - Schleifmaschine für die Enden keramischer Henkel - Google Patents

Schleifmaschine für die Enden keramischer Henkel Download PDFInfo

- Publication number

- EP0534190B1 EP0534190B1 EP92115080A EP92115080A EP0534190B1 EP 0534190 B1 EP0534190 B1 EP 0534190B1 EP 92115080 A EP92115080 A EP 92115080A EP 92115080 A EP92115080 A EP 92115080A EP 0534190 B1 EP0534190 B1 EP 0534190B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- grinding

- handle

- grinding machine

- machine according

- clamping means

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 239000000919 ceramic Substances 0.000 title claims description 3

- 238000013016 damping Methods 0.000 claims description 3

- 230000000295 complement effect Effects 0.000 description 2

- 229910000831 Steel Inorganic materials 0.000 description 1

- 238000005266 casting Methods 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28B—SHAPING CLAY OR OTHER CERAMIC COMPOSITIONS; SHAPING SLAG; SHAPING MIXTURES CONTAINING CEMENTITIOUS MATERIAL, e.g. PLASTER

- B28B11/00—Apparatus or processes for treating or working the shaped or preshaped articles

- B28B11/18—Apparatus or processes for treating or working the shaped or preshaped articles for removing burr

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B19/00—Single-purpose machines or devices for particular grinding operations not covered by any other main group

- B24B19/008—Single-purpose machines or devices for particular grinding operations not covered by any other main group for grinding ceramics, pottery, table ware

Definitions

- the invention relates to a grinding machine for preparing the ends of a ceramic handle for garnishing to a vessel body, with a clamping device for the handle.

- handles are poured in pairs, then dried in white and deburred.

- the pairs of handles are then annealed and cut in the annealed state in a cutting device consisting of four adjustable cutting wheels.

- attachment surfaces at the ends of the handles are adapted to the outer profile of cups to which the handles are to be attached by a rotating grinding body. It is necessary that the grinding body has a profile complementary to the outer profile of the cups. Such a grinding wheel is expensive to manufacture and must often be dressed in order to maintain the specified profile. If the shape of the cups to which the handles are to be hinged changes, a correspondingly modified grinding wheel must be inserted into the known grinding machine.

- the invention has for its object to develop a grinding machine of the type mentioned in such a way that it can be converted with less effort for processing handles adapted to different profiles of vessel bodies.

- the grinding machine has two separate, against the clamping device adjustable grinding units with which the two ends of the handle can be ground at the same time, and that the grinding units are supported by pedestals, each with its own to the handle ends normal center plane of the handle are at least approximately normal pivot axis adjustable.

- the grinding bodies of the machine can either act directly on the ends of the handles or can be wrapped around by a grinding belt of known type.

- the grinding wheels have the shape of spherical rollers.

- bearing blocks of both grinding units are fastened to a common slide which can be advanced in the direction of the clamping device.

- the grinding machine according to the invention can also be further developed in that a supporting body which can be pivoted about the axis of the associated grinding body is fastened to each bearing block, and the grinding bodies are each driven by a separate motor via a belt drive, which is attached to the associated supporting body via a tensioning device is supported.

- This ensures that the motors can be arranged in an area in which they do not interfere, and the support body can be adjusted so that they do not collide with each other even when the grinding body must be brought into a position with respect to each other Grinding of handles for vessel bodies with a concave outer contour enables.

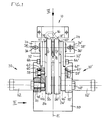

- the grinding machine shown has a clamping device 10 with two clamping jaws 12 and 14 arranged one above the other, between which a handle 16 can be clamped, the handle ends 18 and 18 'of which are to be ground.

- the handle 16 is symmetrical with respect to a central plane A, which corresponds to the mold division plane of a casting mold, in which the handle 16, possibly with other identical handles, has been cast.

- the central plane A is horizontal.

- the clamping device 10 can be arranged together with several identical clamping devices on a conveyor, for example on a turntable.

- the grinding machine also has a stationary housing 20 in the example shown, from which two horizontal piston rods 22 protrude in the direction of the clamping device 10.

- the piston rods 22 each belong to a pneumatic piston-cylinder unit of the usual type arranged within the housing 20 and together carry a slide 24 which can be moved back and forth in the direction of the double arrow B shown in FIGS. 1, 2 and 4.

- the carriage 24 carries two grinding units 30 and 30 'of the same type, which are arranged mirror-symmetrically to one another and, apart from the fact that they jointly participate in all the movements of the carriage 24, are independent of one another.

- Each of the grinding units 30 and 30 ' has a bearing block 32 or 32' with a foot 34 or 34 ', which has a transverse slot 36 or 36'.

- a longitudinal slot is formed in the slide 24 under the transverse slots 36 and 36 '.

- a clamping screw 38 or 38 ' extends through each of the transverse slots 36 and 36' and the associated longitudinal slot. It is thus possible to clamp the bearing blocks 32 and 32 'on the slide 24 at different distances from one another and in different ways, each pivoted about a vertical pivot axis C or C'.

- a grinding body 40 or 40' is mounted on an axle bolt 42 or 42 ', which defines an axis of rotation D or D' lying in the central plane A.

- the grinding wheels 40 and 40 ' are smooth, slightly spherical rollers made of steel, which are each mounted on a roller bearing 44.

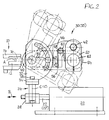

- On each of the axle bolts 42 and 42 ' there is also a support body 46 or 46 'pivotally mounted about the associated axis of rotation D or D'.

- Each of the support bodies 46 and 46 ' has the shape of a vertical plate with a further bearing bolt 48 or 48' arranged parallel to the associated axle bolt 42 or 42 ', on which a rocker 50 or 50' is pivotably mounted in a vertical plane is.

- Each of the rockers 50 and 50 ' carries a motor 52 or 52', for example a rotary vane motor which can be operated with pressure oil, with a drive roller 54 or 54 'which is carried out by a commercially available grinding belt 56 or 56' with the associated grinding body 40 or 40 'is connected and drives it.

- a bolt 58 or 58 'parallel to the associated bearing bolt 48 or 48' is fastened, on which a tension spring 60 or 60 'from the Form of a clothespin spring is stored.

- the tension springs 60 and 60 ' are supported with one leg each on a pin 62 or 62', which is fastened to the associated support body 46 or 46 ', and press with a second leg against the associated rocker 50 or 50'.

- the bearing blocks 32 and 32 'each have an arcuate slot 64 or 64', the center of which lies on the associated axis of rotation D or D ', and through which a clamping screw 66 or 66 screwed into the associated support body 46 or 46' 'extends.

- the grinding machine is set up for grinding the handle ends 18 and 18 'of a handle 16 which is to be attached to a cylindrical vessel body.

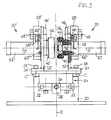

- the two grinding units 30 are accordingly and 30 'arranged symmetrically with respect to a vertical plane of symmetry E of the grinding machine, in such a way that the axes of rotation D and D' of the grinding bodies 40 and 40 'lying in the central plane A are aligned with one another.

- the two support bodies 46 and 46 ' are arranged identically, for example - as shown in Fig. 2 with full lines - such that the axes of rotation of the drive rollers 54 and 54' in the Center plane A and thus the grinding belts 56 and 56 'extend horizontally.

- both grinding belts 56 and 56 ' can be maintained if the grinding machine, as shown in FIG. 4, is adjusted to grind the handle ends of a handle which is to be attached to a vessel body 68 with a convex outer profile.

- the bearing blocks 32 and 32 ' are pivoted about their pivot axis C or C' in comparison with the arrangement according to FIGS. 1 to 3 such that the supporting bodies 46 diverge.

Landscapes

- Engineering & Computer Science (AREA)

- Ceramic Engineering (AREA)

- Mechanical Engineering (AREA)

- Structural Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

Description

- Die Erfindung betrifft eine Schleifmaschine zum Vorbereiten der Enden eines keramischen Henkels für das Angarnieren an einen Gefäßkörper, mit einer Einspannvorrichtung für den Henkel.

- Gemäß der DD-A-99325 werden Henkel paarweise gegossen, anschließend weißgetrocknet und entgratet. Sodann werden die Henkelpaare geglüht und im geglühten Zustand in einer Schneidvorrichtung, bestehend aus vier verstellbar angeordneten Trennschleifscheiben, zugeschnitten. Schließlich werden in einer Schleifmaschine Ansatzflächen an den Henkelenden durch einen rotierenden Schleifkörper an das Außenprofil von Tassen angepaßt, an welche die Henkel angarniert werden sollen. Dabei ist es erforderlich, daß der Schleifkörper ein zum Außenprofil der Tassen komplementäres Profil aufweist. Ein solcher Schleifkörper ist teuer in seiner Herstellung und muß häufig abgerichtet werden, damit er das vorgegebene Profil beibehält. Ändert sich die Form der Tassen, an welche die Henkel angarniert werden sollen, so muß ein entsprechend geänderter Schleifkörper in die bekannte Schleifmaschine eingesetzt werden.

- Der Erfindung liegt die Aufgabe zugrunde, eine Schleifmaschine der genannten Gattung derart weiterzubilden, daß sie zum Bearbeiten von an unterschiedliche Profile von Gefäßkörpern angepaßten Henkeln mit geringerem Aufwand umrüstbar ist.

- Die Aufgabe ist erfindungsgemäß dadurch gelöst, daß die Schleifmaschine zwei voneinander getrennte, gegen die Einspannvorrichtung zustellbare Schleifaggregate aufweist, mit denen die beiden Henkelenden gleichzeitig geschliffen werden können, und daß die Schleifaggregate von Lagerböcken getragen sind, die um je eine eigene, zur zu den Henkelenden normalen Mittelebene des Henkels mindestens annähernd normale Schwenkachse schwenkeinstellbar sind.

- Damit wird erreicht, daß unabhängig von der Form der Gefäßkörper, an welche die geschliffenen Henkel angarniert werden sollen, stets im wesentlichen gleiche Schleifkörper verwendet werden können. Die Schleifkörper der Maschine können entweder unmittelbar schleifend auf die Henkelenden einwirken oder von je einem Schleifband bekannter Art umschlungen werden.

- Es ist zweckmäßig, wenn die Schleifkörper die Form von balligen Rollen aufweisen.

- Es ist ferner zweckmäßig, wenn die Lagerböcke beider Schleifaggregate an einem gemeinsamen Schlitten befestigt sind, der in Richtung zur Einspannvorrichtung zustellbar ist.

- Dabei ist es vorteilhaft, wenn dem Schlitten eine Dämpfungsvorrichtung zugeordnet ist, die bei Annäherung der Schleifkörper an die Einspannvorrichtung die Zustellgeschwindigkeit mindert.

- Die erfindungsgemäße Schleifmaschine kann ferner dadurch weitergebildet sein, daß an jedem Lagerbock ein um die Achse des zugehörigen Schleifkörpers schwenkeinstellbarer Tragkörper befestigt ist, und die Schleifkörper über je einen Riementrieb von je einem eigenen Motor angetrieben sind, der am zugehörigen Tragkörper über eine Spannvorrichtung abgestützt ist. Damit wird erreicht, daß die Motoren in einem Bereich angeordnet werden können, in dem sie nicht stören, und die Tragkörper so eingestellt werden können, daß sie auch dann nicht miteinander kollidieren, wenn die Schleifkörper in eine Stellung in bezug zueinander gebracht werden müssen, die ein Beschleifen von Henkeln für Gefäßkörper mit konkaver Außenkontur ermöglicht.

- Schließlich ist es im allgemeinen vorteilhaft, wenn die Achsen beider Schleifkörper der Maschine in der Mittelebene des Henkels liegen.

- Ein Ausführungsbeispiel der Erfindung wird im folgenden anhand schematischer Zeichnungen mit weiteren Einzelheiten beschrieben. Es zeigen:

- Fig. 1

- die Draufsicht einer erfindungsgemäßen Schleifmaschine,

- Fig. 2

- die Seitenansicht in Richtung des Pfeils II in Fig. 1,

- Fig. 3

- die Vorderansicht in Richtung des Pfeils III in Fig. 1 und

- Fig. 4

- die Draufsicht der Maschine in geänderter Einstellung.

- Die dargestellte Schleifmaschine hat eine Einspannvorrichtung 10 mit zwei übereinander angeordneten Spannbacken 12 und 14, zwischen denen ein Henkel 16 einspannbar ist, dessen Henkelenden 18 und 18' beschliffen werden sollen. Der Henkel 16 ist symmetrisch in bezug auf eine Mittelebene A, die der Formteilungsebene einer Gießform entspricht, in welcher der Henkel 16, ggf. mit weiteren gleichen Henkeln, gegossen worden ist. Im dargestellten Beispiel liegt die Mittelebene A waagerecht. Die Einspannvorrichtung 10 kann zusammen mit mehreren gleichen Einspannvorrichtungen an einem Förderer angeordnet sein, beispielsweise an einem Drehtisch.

- Die Schleifmaschine hat ferner ein im dargestellten Beispiel ortsfestes Gehäuse 20, aus dem zwei waagerechte Kolbenstangen 22 in Richtung zur Einspannvorrichtung 10 herausragen. Die Kolbenstangen 22 gehören zu je einer innerhalb des Gehäuses 20 angeordneten pneumatischen Kolbenzylindereinheit üblicher Bauart und tragen gemeinsam einen Schlitten 24, der in Richtung des in Fig. 1, 2 und 4 eingezeichneten Doppelpfeils B hin- und herbewegbar ist. Aus dem Gehäuse 20 ragt ferner parallel zu den Kolbenstangen 22 und in der Mitte zwischen diesen eine weitere Stange 26 heraus, die durch eine hydraulische Dämpfungsvorrichtung 28 mit dem Schlitten 24 verbunden ist.

- Der Schlitten 24 trägt zwei Schleifaggregate 30 und 30' gleicher Bauart, die spiegelsymmetrisch zueinander angeordnet und abgesehen davon, daß sie gemeinsam an allen Bewegungen des Schlittens 24 teilnehmen, voneinander unabgängig sind. Jedes der Schleifaggregate 30 und 30' hat einen Lagerbock 32 bzw. 32' mit einem Fuß 34 bzw. 34', der einen Querschlitz 36 bzw. 36' aufweist. Unter den Querschlitzen 36 und 36' ist im Schlitten 24 je ein in den Zeichnungen nicht sichtbarer Längsschlitz ausgebildet. Durch jeden der Querschlitze 36 und 36' und den zugehörigen Längsschlitz erstreckt sich eine Klemmschraube 38 bzw. 38'. Somit ist es möglich, die Lagerböcke 32 und 32' in unterschiedlichen Abständen voneinander sowie in unterschiedlicher Weise um je eine senkrechte Schwenkachse C bzw. C' geschwenkt auf dem Schlitten 24 festzuklemmen.

- An jedem der Lagerböcke 32 und 32' ist ein Schleifkörper 40 bzw. 40' auf einem Achsbolzen 42 bzw. 42' gelagert, der eine in der Mittelebene A liegende Drehachse D bzw. D' definiert. Im dargestellten Beispiel sind die Schleifkörper 40 und 40' glatte, leicht ballige Rollen aus Stahl, die auf je einem Wälzlager 44 gelagert sind. Auf jedem der Achsbolzen 42 und 42' ist ferner ein Tragkörper 46 bzw. 46' um die zugehörige Drehachse D bzw. D' schwenkbar gelagert. Jeder der Tragkörper 46 und 46' hat die Form einer senkrechten Platte mit einem im Abstand parallel zum zugehörigen Achsbolzen 42 bzw. 42' angeordneten weiteren Lagerbolzen 48 bzw. 48', auf dem eine Wippe 50 bzw. 50' in einer senkrechten Ebene schwenkbar gelagert ist.

- Jede der Wippen 50 und 50' trägt einen Motor 52 bzw. 52', beispielsweise einen mit Drucköl betreibbaren Drehflügelmotor, mit einer Antriebsrolle 54 bzw. 54', die durch ein handelsübliches Schleifband 56 bzw. 56' mit dem zugehörigen Schleifkörper 40 bzw. 40' verbunden ist und diesen antreibt. An jeder der Wippen 50 und 50' ist, um das zugehörige Schleifband 56 bzw. 56' straffzuhalten, ein zum zugehörigen Lagerbolzen 48 bzw. 48' paralleler Bolzen 58 bzw. 58' befestigt, auf dem eine Spannfeder 60 bzw. 60' von der Form einer Wäscheklammerfeder gelagert ist. Die Spannfedern 60 und 60' stützen sich mit je einem Schenkel an einem Stift 62 bzw. 62' ab, der am zugehörigen Tragkörper 46 bzw. 46' befestigt ist, und drücken mit einem zweiten Schenkel gegen die zugehörige Wippe 50 bzw. 50'.

- Die Lagerböcke 32 und 32' haben je einen kreisbogenförmigen Schlitz 64 bzw. 64', dessen Mittelpunkt auf der zugehörigen Drehachse D bzw. D' liegt, und durch den sich eine in den zugehörigen Tragkörper 46 bzw. 46' eingeschraubte Klemmschraube 66 bzw. 66' erstreckt. Die Tragkörper 46 und 46' sind somit unabhängig voneinander in je einer Stellung festklemmbar, in der das zugehörige Schleifband 56 bzw. 56' mehr oder weniger stark gegen die Mittelebene A geneigt ist.

- Gemäß Fig. 1 bis 3 ist die Schleifmaschine zum Beschleifen der Henkelenden 18 und 18' eines Henkels 16 eingerichtet, der an einen zylindrischen Gefäßkörper angarniert werden soll. Dementsprechend sind die beiden Schleifaggregate 30 und 30' symmetrisch in bezug auf eine senkrechte Symmetrieebene E der Schleifmaschine angeordnet, und zwar derart, daß die in der Mittelebene A liegenden Drehachsen D und D' der Schleifkörper 40 und 40' miteinander fluchten. Dabei ist es am einfachsten, wenn auch nicht unbedingt erforderlich, daß die beiden Tragkörper 46 und 46' gleich angeordnet sind, beispielsweise - wie in Fig. 2 mit vollen Linien dargestellt - derart, daß auch die Drehachsen der Antriebsrollen 54 und 54' in der Mittelebene A liegen und somit die Schleifbänder 56 und 56' sich waagerecht erstrecken.

- Die waagerechte Anordnung beider Schleifbänder 56 und 56' kann beibehalten werden, wenn die Schleifmaschine, wie in Fig. 4 dargestellt, zum Beschleifen der Henkelenden eines Henkels eingestellt wird, der an einen Gefäßkörper 68 mit konvexem Außenprofil angarniert werden soll. In diesem Fall sind die Lagerböcke 32 und 32' im Vergleich mit der Anordnung gemäß Fig. 1 bis 3 derart um ihre Schwenkachse C bzw. C' geschwenkt, daß die Tragkörper 46 divergieren.

- Wenn jedoch die Henkelenden von Henkeln zu beschleifen sind, die an Gefäßkörper mit konkaver Außenkontur angarniert werden sollen, ist es erforderlich, die Tragkörper 46 und 46' um die zugehörige Drehachse D bzw. D' voneinander weg nach oben bzw. nach unten zu schwenken. Dadurch wird die Möglichkeit geschaffen, die Lagerböcke 32 und 32' um ihre Schwenkachse C bzw. C' derart zu schwenken, daß die Tragkörper 46 und 46' einander kreuzen und somit die Mantelflächen der Schleifkörper 40 und 40', also auch die Schleifbänder 56 und 56', ein zum konkaven Profil des Gefäßkörpers komplementäres Profil beschreiben.

Claims (6)

- Schleifmaschine zum Vorbereiten der Enden eines keramischen Henkels (16) für das Angarnieren an einen Gefäßkörper, mit einer Einspannvorrichtung (10) für den Henkel (16),

dadurch gekennzeichnet, daß die Schleifmaschine zwei voneinander getrennte, gegen die Einspannvorrichtung (10) zustellbare Schleifaggregate (30, 30') aufweist, mit denen die beiden Henkelenden (18, 18') gleichzeitig geschliffen werden können, und daß die Schleifaggregate (30, 30') von Lagerböcken (32, 32') getragen sind, die um je eine eigene, zur zu den Henkelenden (18, 18') normalen Mittelebene (A) des Henkels (16) mindestens annähernd normale Schwenkachse (C, C') schwenkeinstellbar sind. - Schleifmaschine nach Anspruch 1,

dadurch gekennzeichnet, daß die Schleifaggregate (30, 30') je einen Schleifkörper (40, 40') in Form einer balligen Rolle aufweisen. - Schleifmaschine nach Anspruch 1 oder 2,

dadurch gekennzeichnet, daß die Lagerböcke (32, 32') beider Schleifaggregate (30, 30') an einem gemeinsamen Schlitten (24) befestigt sind, der in Richtung zur Einspannvorrichtung (10) zustellbar ist. - Schleifmaschine nach Anspruch 3,

dadurch gekennzeichnet, daß dem Schlitten (24) eine Dämpfungsvorrichtung (28) zugeordnet ist, die bei Annäherung der Schleifkörper (40, 40') an die Einspannvorrichtung (10) die Zustellgeschwindigkeit mindert. - Schleifmaschine nach einem der Ansprüche 1 bis 4,

dadurch gekennzeichnet, daß an jedem Lagerbock (32, 32') ein um die Achse (D, D') des zugehörigen Schleifkörpers (40, 40') schwenkeinstellbarer Tragkörper (46, 46') befestigt ist, und die Schleifkörper (40, 40') über je einen Riementrieb von je einem eigenen Motor (52, 52') angetrieben sind, der am zugehörigen Tragkörper (46, 46') über eine Spannvorrichtung abgestützt ist. - Schleifkörper nach einem der Ansprüche 1 bis 5,

dadurch gekennzeichnet, daß die Achsen (D, D') beider Schleifkörper (40, 40') der Maschine in der Mittelebene (A) des Henkels (16) liegen.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE4130773A DE4130773C1 (de) | 1991-09-16 | 1991-09-16 | |

| DE4130773 | 1991-09-16 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0534190A1 EP0534190A1 (de) | 1993-03-31 |

| EP0534190B1 true EP0534190B1 (de) | 1995-04-26 |

Family

ID=6440725

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP92115080A Expired - Lifetime EP0534190B1 (de) | 1991-09-16 | 1992-09-03 | Schleifmaschine für die Enden keramischer Henkel |

Country Status (2)

| Country | Link |

|---|---|

| EP (1) | EP0534190B1 (de) |

| DE (2) | DE4130773C1 (de) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN112571603B (zh) * | 2020-12-04 | 2021-12-28 | 淄博昊祥模具科技有限公司 | 陶瓷手模后处理装置 |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DD99325A1 (de) * | 1972-03-17 | 1973-08-13 | Heidelberg Portland Zement |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2309726A (en) * | 1939-03-28 | 1943-02-02 | Onondaga Pottery Company | Trimming mechanism |

| GB565296A (en) * | 1943-09-23 | 1944-11-03 | Worcester Royal Porcelain Comp | Improvements relating to pottery manufacture |

| US2413540A (en) * | 1943-12-01 | 1946-12-31 | Swinnertons Ltd | Apparatus for trimming handles and the like for pottery goods |

| US3039163A (en) * | 1957-06-05 | 1962-06-19 | Taylor Smith & Taylor Company | Handle cutting machine |

| FR2629747B1 (fr) * | 1988-04-06 | 1991-07-26 | Bula Fils Sa | Machine de finissage de pieces moulees ou usinees |

-

1991

- 1991-09-16 DE DE4130773A patent/DE4130773C1/de not_active Expired - Fee Related

-

1992

- 1992-09-03 EP EP92115080A patent/EP0534190B1/de not_active Expired - Lifetime

- 1992-09-03 DE DE59202023T patent/DE59202023D1/de not_active Expired - Fee Related

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DD99325A1 (de) * | 1972-03-17 | 1973-08-13 | Heidelberg Portland Zement |

Also Published As

| Publication number | Publication date |

|---|---|

| EP0534190A1 (de) | 1993-03-31 |

| DE59202023D1 (de) | 1995-06-01 |

| DE4130773C1 (de) | 1992-06-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1543308B1 (de) | Rad - ausgleichsstation mit kippbarer spannvorrichtung | |

| EP0556631A1 (de) | Universal-Walzgerüst | |

| DE3225977A1 (de) | Verfahren und vorrichtung zur feinstbearbeitung konvexer oder konkaver mantelflaechen rotationssymmetrischer werkstuecke, insbesondere von waelzlagerrollen | |

| DE69111453T2 (de) | Vorrichtung zum schleifen, polieren usw. von werkstücken. | |

| DE4023071C2 (de) | ||

| DE1658304C3 (de) | Maschine zum Abschleifen des Schweißgrates von stumpfgeschweißten, nichtverlegten Schienen | |

| EP0534190B1 (de) | Schleifmaschine für die Enden keramischer Henkel | |

| EP0100944B1 (de) | Fördereinrichtung einer Schleuderstrahlmaschine | |

| DE2809512A1 (de) | Drehbank | |

| EP1004392B1 (de) | Schwenktisch einer Werkzeugmaschine | |

| EP0151444A2 (de) | Schleifmaschine zum Schleifen von Werkstücken, insbesondere Dekorschleifmaschine zum Schleifen von Hohlgläsern | |

| EP0484783B1 (de) | Vorrichtung zum Verspannen und Ausbalancieren von Presswerkzeugträger und Kurbelgehäuse einer Stauchpresse | |

| DE2613448A1 (de) | Vorrichtung und verfahren zum formen der kante eines schaufelelementes | |

| DE2850397A1 (de) | Profilstahl-richtmaschine | |

| AT405034B (de) | Verfahren zum automatischen polieren von flachkanten an platten aus marmor, naturstein, granit od.dgl. und automatische poliermaschine zur durchführung dieses verfahrens | |

| DE2350539A1 (de) | Vorrichtung zum fein- oder feinstschleifen der ballig geformten rollkoerper von waelzlagern | |

| DE503554C (de) | Vorrichtung zum Schleifen und Polieren von Fassetten an Glasplatten | |

| WO1988004972A1 (en) | Device for moving parts or objects in a straight line | |

| DE10255171A1 (de) | Maschine zum Schleifen der Kanten von hochkant stehendem Flachglas | |

| DE3401641A1 (de) | Raupenverstelleinrichtung fuer raupenabzugsmaschinen zum abziehen von extrudierten kunststoffrohren | |

| DE20020237U1 (de) | Einrichtung zur Bearbeitung der Fahrprofile der Räder eines Radsatzes | |

| AT15543B (de) | Maschine zum Spalten von Häuten, Fellen u. dgl. | |

| CH452554A (de) | Druckplatten-Spannvorrichtung für Rotationsdruckmaschinen | |

| DE3226694A1 (de) | Walzenwechselvorrichtung fuer durch verspannen auf einem umlaufenden wellenteil in fliegender anordnung als horizontalwalzen aufsitzende walzscheiben oder walzringe | |

| DE69104152T2 (de) | Kurbelwellenzapfen-Schleifmaschine. |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19921230 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): DE FR GB IT |

|

| 17Q | First examination report despatched |

Effective date: 19940718 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| ITF | It: translation for a ep patent filed | ||

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): DE FR GB IT |

|

| REF | Corresponds to: |

Ref document number: 59202023 Country of ref document: DE Date of ref document: 19950601 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19950517 |

|

| ET | Fr: translation filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19950913 Year of fee payment: 4 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19950926 Year of fee payment: 4 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19960819 Year of fee payment: 5 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19960930 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19970603 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19970903 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19970903 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20050903 |