EP0523589B1 - Berührungsloses Aufbringen von Klebstoffpunkten - Google Patents

Berührungsloses Aufbringen von Klebstoffpunkten Download PDFInfo

- Publication number

- EP0523589B1 EP0523589B1 EP92111887A EP92111887A EP0523589B1 EP 0523589 B1 EP0523589 B1 EP 0523589B1 EP 92111887 A EP92111887 A EP 92111887A EP 92111887 A EP92111887 A EP 92111887A EP 0523589 B1 EP0523589 B1 EP 0523589B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- adhesive

- recesses

- belt

- nozzle

- nozzles

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05C—APPARATUS FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05C11/00—Component parts, details or accessories not specifically provided for in groups B05C1/00 - B05C9/00

- B05C11/10—Storage, supply or control of liquid or other fluent material; Recovery of excess liquid or other fluent material

- B05C11/1002—Means for controlling supply, i.e. flow or pressure, of liquid or other fluent material to the applying apparatus, e.g. valves

- B05C11/1034—Means for controlling supply, i.e. flow or pressure, of liquid or other fluent material to the applying apparatus, e.g. valves specially designed for conducting intermittent application of small quantities, e.g. drops, of coating material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05C—APPARATUS FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05C5/00—Apparatus in which liquid or other fluent material is projected, poured or allowed to flow on to the surface of the work

- B05C5/02—Apparatus in which liquid or other fluent material is projected, poured or allowed to flow on to the surface of the work the liquid or other fluent material being discharged through an outlet orifice by pressure, e.g. from an outlet device in contact or almost in contact, with the work

- B05C5/027—Coating heads with several outlets, e.g. aligned transversally to the moving direction of a web to be coated

- B05C5/0275—Coating heads with several outlets, e.g. aligned transversally to the moving direction of a web to be coated flow controlled, e.g. by a valve

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B15/00—Details of spraying plant or spraying apparatus not otherwise provided for; Accessories

- B05B15/50—Arrangements for cleaning; Arrangements for preventing deposits, drying-out or blockage; Arrangements for detecting improper discharge caused by the presence of foreign matter

Definitions

- the invention relates to a method for applying a grid-shaped adhesive coating of adhesive spots on a substrate and a device suitable for carrying out this method. Furthermore, the invention relates to substrates which can be produced by this method and are pressure-sensitive adhesive, the adhesive force of which can be adjusted from permanent adhesion to residue-free removal.

- Pressure-sensitive, removable paper labels in particular sticky notes, have found widespread use.

- an adhesive layer is applied to the back of the paper, possibly only on an edge area.

- the adhesive layer can be formed from individual adhesive points which are not connected to one another, the number of these adhesive points being, for example, between 10 and 15,000 / cm 2 , which corresponds to an application of adhesive of approximately 1 to 30 g / m 2 .

- a number of methods are used to produce such labels.

- DE-A-33 46 100 describes the production of pressure-sensitive sheet-like structures which can be removed again without leaving any residue using a screen printing and a gravure printing process.

- rotary screen printing a method which is particularly suitable for the application of adhesive dots, a printing squeegee is arranged stationary in a circular screen printing form which is closed on one side. The adhesive is fed into the interior of the stencil and by means of the squeegee through the perforation of the stencil wall onto the outer substrate web pressed. This creates an application of grid-shaped adhesive spots in accordance with the design of the template.

- DE-B-11 31 079 describes a device for applying adhesives to paper webs.

- a cell wheel is mounted in a mouthpiece serving to supply the adhesive, which allows the adhesive to be applied intermittently to a paper web running over a counter-roller.

- the adhesive is supplied in each case and the disposition of the cellular wheel within the mouthpiece results in a uniformly interrupted application of glue.

- controllable nozzles are used in their opening and closing, which either rest on the surface of the goods or are at a distance of at most 2 mm from the surface of the goods.

- DE-B-1 288 077 describes a method for the punctiform application of adhesive and the like. onto a material web guided past an adhesive outlet opening, underneath a template provided with cutouts and moving in synchronism with it. The process is not carried out without contact, i.e. the paper web is pressed against the edge of the doctor blade either by the web tension itself or by an elastic pressure roller or other pressure devices together with the application film.

- the invention has for its object to provide a method for applying adhesive spots on a substrate, which can be adapted to different substrate specifications, such as different substrate material, without great technical effort, and a different adhesive force from permanent adhesive to residue-free removable, can adjust, the disadvantages occurring in the known methods are avoided.

- the method is said to be particularly applicable to the manufacture of labels.

- This object is achieved according to the invention by the method for the contactless application of adhesive spots on a substrate.

- adhesive is pressed under pressure through fine nozzles, which can optionally be arranged in a block at the same time, a band provided with recesses past the openings of the nozzles, the nozzles being periodically opened and closed.

- the adhesive emerging from the nozzle opening as a continuous thread is cut into fine particles which continue to move in the exit direction without contact.

- a substrate is passed under the nozzles or the nozzle block, preferably at right angles to the band provided with recesses, on which the adhesive particles are collected and form a grid of adhesive points.

- the distance between the adhesive points of the grid-like coated substrate and the base diameter of the adhesive points play a role in the achievable adhesive force and the residue-free detachability of the substrates.

- the base diameter and the spacing of the adhesive points can be precisely controlled in a technically simple manner.

- the adhesive particles which emerge periodically through the circumferential band provided with recesses can form after exiting into fine spherical adhesive droplets which, after striking the paper, result in spherical adhesive dots.

- a suitable choice of the substrate feed or the feed of the tape can also be used to produce adhesive spots in oval or ellipsoidal design.

- a grid of adhesive dots with precisely defined properties and dimensions can be achieved.

- a distance of the substrate from the underside of the band provided with recesses of 0.1 to 5.0 mm, preferably 1.0 to 2 mm, has proven to be favorable for the formation of spherical droplets of adhesive.

- the shape and exit direction of the adhesive particles also depends on the manner in which the adhesive is divided by the circumferential band, the lowest possible force being exerted on the adhesive thread in the direction of movement of the band when the adhesive is separated.

- the edge of the recess on the side of the band facing the nozzle openings is advantageously designed such that a phase angle between 5 and 17 ° is set, which can be varied slightly depending on the viscosity of the adhesive. A particularly favorable angle is between 9 and 12 °.

- the feed speed of the tape provided with recesses also influences the shape of the adhesive points and is expediently in the range from 50 to 400 m / min.

- the height of the adhesive spots is also influenced by the pressure with which the adhesive is supplied to the nozzle block.

- any known adhesive suitable for this purpose can be used as the adhesive for use in the process according to the invention, for example hot melt adhesives, pressure sensitive adhesives, dispersion adhesives.

- the latter can be applied as an aqueous dispersion or in an organic solvent.

- Acrylic-based adhesives are dispersed or emulsified, for example methacrylic acid esters such as isoamyl acrylate or N-butyl acrylate.

- hotmelt adhesives is also possible, the nozzles or the nozzle block and possibly also the feed device for the adhesive having to be heatable for this purpose.

- Such hot melt adhesives are known, formulations based on polyolefins, for example polyethylene, polyesters but also polyamides, but especially their copolymers, having proven particularly useful.

- Adhesives for example behenic acid etc.

- the viscosity of the adhesive should generally be 1,000 to 70,000 mPas; especially for pressure-sensitive, removable labels, adhesive of 10,000 to 25,000 mPas should be used.

- the spacing of the raster points across and along the direction with which the substrate is guided under the nozzles or the nozzle block can advantageously be controlled by two parameters. It corresponds to the distance of the adjacent adhesive spots across the substrate to the distance of the nozzle openings, preferably in the range of 250 to 1500 microns, particularly preferably 250 to 400 microns, while the distance of the adhesive spots in the longitudinal direction expediently by the ratio of the feed rate of the substrate to the feed rate of the bands with recesses can be determined.

- both speeds are the same and the recesses on the belt are at the same distance as the nozzle openings, a regular grid is created in which all the adhesive points are at the same distance from one another.

- a change in the speed of the band provided with recesses causes a change in the spacing of the adhesive points in the feed direction of the substrate. All variations are possible from distance 0 (continuous bead) to an arbitrarily wide distance, but a distance of 250 to 1,500 ⁇ m is preferred, particularly preferably 250 to 350 ⁇ m.

- the substrate can be provided with different adhesive strength and releasability in these directions.

- a particular advantage of the invention is that only the amount of adhesive that is also applied is always supplied.

- the problem of residues in the screen that occurs during screen printing, which harden particularly when it is at a standstill, does not arise with the non-contact coating process.

- the nozzle openings are flushed out by the adhesive that escapes under pressure and there is no clogging after the production has stopped.

- the coating method according to the invention also does not include air or bubbles in the adhesive.

- the adhesive is only in contact with the environment immediately before being applied to the carrier. Changes due to them, especially air pockets, are therefore excluded. There is no need to add an anti-foaming agent to the adhesive.

- the printing speed is not limited and can advantageously be up to 400 m / min, particularly preferably 150 to 300 m / min.

- a device according to the invention is shown in the attached Figures 1 to 7.

- Fig. 1 shows the overall view of a nozzle assembly consisting of a nozzle block with a circumferential band provided with recesses.

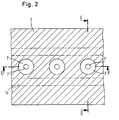

- FIG. 2 shows the section through the nozzle block indicated by line A-B in FIG. 1.

- Two sectional planes were placed in the figure, E-F (Fig. 3) and C-D (Fig. 4).

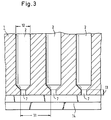

- Fig. 3 shows a section through the nozzle block parallel to the nozzle chambers (section E-F).

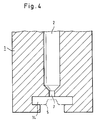

- Fig. 4 shows a section through a single nozzle transverse to the running direction of the band provided with recesses.

- the Figure illustrates how the tape is guided past the nozzle in a guide groove.

- the guide groove can be designed with lubricious material according to the requirements.

- Figure 5 is a top view of the grooved band.

- the elongated recesses in the middle are the passage openings for the adhesive.

- the sectional planes G-H and I-J result in FIGS. 6 and 7.

- Fig. 6 shows a section in the longitudinal direction through the band provided with recesses.

- Fig. 7 shows a section transverse to the longitudinal direction through the band provided with recesses.

- Fig. 1 shows schematically the essential features of a device for the contactless application of adhesive spots according to the inventive method.

- a row of interconnected nozzle chambers 2 are provided in a nozzle block 1 and are arranged next to one another in a line.

- the adhesive is pressed under pressure into the nozzle chambers via the feed units 3, excess adhesive that does not exit through the nozzles themselves can be returned to the adhesive depot via the discharge 4.

- a band 5 provided with recesses is guided around the nozzle block, the openings being made in a line parallel to the longitudinal axis of the band.

- a guide device (guide groove) for the band provided with recesses ensures that it is pressed so firmly against the nozzle openings 7 that no adhesive can escape between the band and the nozzle opening.

- the band 5 provided with recesses is guided past the nozzle openings 7, so that the alternating appearance of open and closed surfaces in front of the nozzles opens and exits or closes adhesive.

- a doctor device 8 is provided on the nozzle assembly, with which the tape provided with recesses is cleaned of any adhesive residues adhering to it.

- a moistening device 9 for the band provided with recesses additionally prevents the adhesive emerging from the nozzles from settling on the band.

- the substrate is guided past below the nozzle block.

- the distance from the substrate to the band provided with recesses is 0.1 to 5 mm, preferably 1.0 to 2 mm, in particular e.g. 1 to 1.2 mm.

- the distance between the outer nozzle openings arranged in line corresponds to the total width of the applied adhesive dot matrix.

- the spray unit must be designed accordingly or supplied with this adhesive.

- the mounting device for the spray unit is advantageously designed so that it can be easily replaced at any time.

- the section EF in FIG. 3 shows the conditions in the nozzle chambers 2 in the longitudinal direction to the band provided with recesses.

- the diameter of the nozzle opening 7 essentially determines the base diameter of the point of adhesive on the substrate and can expediently be in the range from 50 to 100 ⁇ m.

- the spacing 11 of the nozzle openings from one another also determines the spacing of the grid points of the adhesive coating transverse to the feed direction of the substrate.

- He is lying preferably in the range from 250 to 400 ⁇ m for printing removable adhesive labels, but can be enlarged or reduced depending on the desired product specification.

- the width of a nozzle chamber 12 and the height of the nozzle mouth 13 are not critical and depend on the most advantageous embodiment in each case.

- a section through a nozzle chamber transverse to the direction of the recessed belt also shows a section through the guide device 14 for the recessed belt, this groove-shaped guide device to reduce friction during the transport of the belt a lubricious material, e.g. Teflon, can be designed.

- a lubricious material e.g. Teflon

- the band 5 provided with recesses, which alternately opens and closes the nozzle outlet openings can be made of any material, as long as it meets the requirements for high flexibility, mechanical strength and resistance to the adhesive.

- a flexible metal band is particularly suitable.

- the band can be made thicker at the edges which engage in the guide groove.

- the recesses 10 on the longitudinal axis of the tape which alternately open and close the nozzle openings as the tape is transported past, expediently have a slightly larger diameter than the nozzle openings in order to prevent the adhesive from sticking under the tape. A diameter 1.2 to 2 times larger than the diameter of the nozzle openings has proven to be expedient for the recesses in the strip.

- the spacing 15 of the recesses corresponds to the spacing of the nozzle openings.

- the shape of the recesses on the belt can be circular, but it is preferably (see FIG. 5) designed such that a scissor-like, sharp cutting edge 16 arises to enable a smooth separation of the adhesive thread.

- the edge of the recess on the side of the band facing the nozzle opening has a sharp edge with a phase angle 17 of advantageously 5 to 17 °.

- the optimal phase angle depends on the viscosity of the adhesive used; with a viscosity of 10,000 to 25,000 mPas, an angle between 9 and 12 ° turned out to be particularly favorable.

- the tape can additionally be provided with an adhesive-repellent layer, for example Teflon, on the side facing away from the nozzle openings.

- Pressure-sensitive adhesive substrates are obtainable by the process according to the invention, the adhesive force of which, depending on the requirement, can be set from permanent adhesion to residue-free detachment and, if necessary, re-adhesive.

- the substrates have a grid of dome-shaped adhesive dots on one surface, the adhesive force depending on the distance between the adhesive dots, their diameter and the area of the adhesive coating compared to the total area of the substrate.

- the method according to the invention also allows a uniform and localized application of the adhesive coating, e.g. for specially shaped substrates.

- any material that can be provided with a pressure-sensitive adhesive layer can be used as the substrate.

- the method is particularly suitable for fabrics, sheets or foils, which can consist of paper, recycled paper, nonwovens, fabrics and / or plastic, provided that the adhesive adheres to them.

- the method according to the invention for producing labels, in particular labels that are pressure-sensitive and can be removed again without leaving any residue. These can also be designed as so-called sticky notes.

- Removable labels according to the invention can be removed from a substrate base without leaving any residue, it often not being necessary to provide the substrate base with an adhesive-repellent silicone layer in order to make it easier to remove.

- the method according to the invention thus combines the advantages of the screen printing method, exact and uniform coating, with the conventional spraying method, which above all allows quick and easy handling without having its specific disadvantages.

- a pressure-sensitive, removable label with an adhesive force of 50 N / cm width was produced.

- a base diameter of the adhesive dots of 100 ⁇ m and a grid width of 350 ⁇ m were set, the following device or process parameters being taken into account.

- Adhesive coating device Diameter of the nozzle openings: 70 ⁇ m Distance between the nozzle openings: 350 ⁇ m.

- the band has a Teflon layer on the side facing away from the nozzle.

- the band is made of metal. Phase angle of the edge of the recess on the metal band: 10 °.

- Diameter of the recesses in the metal band 120 ⁇ m.

- Diameter of the nozzle opening ( ⁇ m): 100 viscosity (mPa.s): 10,000 pressure (bar): 60,000 Diameter of the recess ( ⁇ m): 100 Nozzle opening open (ms): 0.1000 Nozzle opening closed (ms): 0.2000 Point spacing across ( ⁇ m): 1000.0 Diameter of the recess ( ⁇ m): 333 Distance between two recesses ( ⁇ m): 667 Layer thickness ( ⁇ m): 5 Points (m -2 ): 1.0 x 10 6

- Diameter of the nozzle opening ( ⁇ m): 100 viscosity (mPa.s): 10,000 pressure (bar): 60,000 Diameter of the recess ( ⁇ m): 100 Nozzle opening open (ms): 0.1000 Nozzle opening closed (ms): 0.2000 Point spacing across ( ⁇ m): 2000.0 Diameter of the recess ( ⁇ m): 667 Distance between two recesses ( ⁇ m): 1333 Layer thickness ( ⁇ m): 5 Points (m -2 ): 2.5 x 10 5

- Diameter of the nozzle opening 120 viscosity (mPa.s): 10,000 pressure (bar): 60,000 Diameter of the recess ( ⁇ m): 100 Nozzle opening open (ms): 0.1000 Nozzle opening closed (ms): 0.2000 Point spacing across ( ⁇ m): 1500.0 Diameter of the recess ( ⁇ m): 500 Distance between two recesses ( ⁇ m): 1000 Layer thickness ( ⁇ m): 6 Points (m -2 ): 4.4 x 10 5

- Diameter of the nozzle opening ( ⁇ m): 140 viscosity (mPa.s): 10,000 pressure (bar): 60,000 Diameter of the recess ( ⁇ m): 100 Nozzle opening open (ms): 0.1000 Nozzle opening closed (ms): 0.2000 Point spacing across ( ⁇ m): 1500.0 Diameter of the recess ( ⁇ m): 500 Distance between two recesses ( ⁇ m): 1000 Layer thickness ( ⁇ m): 9 Points (m -2 ): 4.4 x 10 5

- Diameter of the nozzle opening ( ⁇ m): 160 viscosity (mPa.s): 10,000 pressure (bar): 60,000 Diameter of the recess ( ⁇ m): 100 Nozzle opening open (ms): 0.1000 Nozzle opening closed (ms): 0.2000 Point spacing across ( ⁇ m): 1500.0 Diameter of the recess ( ⁇ m): 500 Distance between two recesses ( ⁇ m): 1000 Layer thickness ( ⁇ m): 11 Points (m -2 ): 4.4 x 10 5

- Diameter of the nozzle opening ( ⁇ m): 200 viscosity (mPa.s): 10,000 pressure (bar): 60,000 Diameter of the recess ( ⁇ m): 100 Nozzle opening open (ms): 0.1000 Nozzle opening closed (ms): 0.2000 Point spacing across ( ⁇ m): 1500.0 Diameter of the recess ( ⁇ m): 500 Distance between two recesses ( ⁇ m): 1000 Layer thickness ( ⁇ m): 17th Points (m -2 ): 4.4 x 10 5

- Diameter of the nozzle opening ( ⁇ m): 100 viscosity (mPa.s): 10,000 pressure (bar): 60,000 Diameter of the recess ( ⁇ m): 100 Nozzle opening open (ms): 0.1200 Nozzle opening closed (ms): 0.1800 Point spacing across ( ⁇ m): 1500.0 Diameter of the recess ( ⁇ m): 600 Distance between two recesses ( ⁇ m): 900 Layer thickness ( ⁇ m): 5 Points (m -2 ): 4.4 x 10 5

- Diameter of the nozzle opening ( ⁇ m): 100 viscosity (mPa.s): 10,000 pressure (bar): 60,000 Diameter of the recess ( ⁇ m): 100 Nozzle opening open (ms): 0.1500 Nozzle opening closed (ms): 0.1500 Point spacing across ( ⁇ m): 1500.0 Diameter of the recess ( ⁇ m): 750 Distance between two recesses ( ⁇ m): 750 Layer thickness ( ⁇ m): 7 Points (m -2 ): 4.4 x 10 5

- Diameter of the nozzle opening ( ⁇ m): 100 viscosity (mPa.s): 10,000 pressure (bar): 60,000 Diameter of the recess ( ⁇ m): 100 Nozzle opening open (ms): 0.1800 Nozzle opening closed (ms): 0.1200 Point spacing across ( ⁇ m): 1500.0 Diameter of the recess ( ⁇ m): 900 Distance between two recesses ( ⁇ m): 600 Layer thickness ( ⁇ m): 8th Points (m -2 ): 4.4 x 10 5

Landscapes

- Application Of Or Painting With Fluid Materials (AREA)

- Adhesives Or Adhesive Processes (AREA)

- Coating Apparatus (AREA)

Description

- Die Erfindung betrifft ein Verfahren zum Aufbringen einer rasterförmigen Klebstoffbeschichtung von Klebstoffpunkten auf ein Substrat und eine zur Durchführung dieses Verfahrens geeignete Vorrichtung. Ferner betrifft die Erfindung nach diesem Verfahren herstellbare druckempfindlich klebende Substrate, deren Haftkraft von permanent haftend bis rückstandsfrei wieder ablösbar einstellbar ist.

- Haftklebende, wieder ablösbare Etiketten aus Papier, insbesondere Haftnotizen, haben eine weite Verbreitung gefunden. Hierbei ist auf der Rückseite des Papiers, ggf. nur auf einem Randbereich, eine Klebstoffschicht aufgebracht. Die Klebstoffschicht kann aus einzelnen, nicht miteinander verbundenen Klebstoffpunkten gebildet sein, wobei die Anzahl dieser Klebepunkte z.B. zwischen 10 und 15.000/cm2 liegt, was einem Klebemasseauftrag von ca. 1 bis 30 g/m2 entspricht. Zur Herstellung solcher Etiketten sind eine Reihe von Verfahren in Gebrauch.

- So beschreibt DE-A-33 46 100 die Herstellung von rückstandsfrei wieder ablösbaren, haftklebrigen Flächengebilden mit Hilfe eines Siebdruck- und eines Tiefdruckverfahrens. Beim Rotationssiebdruck, einem für die Auftragung von Klebstoffpunkten besonders geeigneten Verfahren, wird in einer einseitig geschlossenen Rundsiebdruckform eine Druckrakel stationär angeordnet. Der Klebstoff wird in den Schabloneninnenraum zugeführt und mittels der Rakel durch die Perforation der Schablonenwand auf die außen umlaufende Substratbahn gedrückt. Hierbei entsteht eine Auftragung rasterförmiger Klebstoffpunkte entsprechend der Ausbildung der Schablone. Beim Tiefdruckverfahren wird Klebstoff in näpfchenförmige Vertiefungen auf einer Druckwalze eingebracht, der dann auf eine Substratbahn unter Ausbildung eines rasterförmigen Musters aus einzelnen Klebstoffpunkten übertragen wird. Bei diesem Verfahren tritt jedoch der Nachteil auf, daß bei der Verarbeitung von Klebstoffen (insbesondere Dispersionsklebstoffen) die Siebporen durch aushärtenden Klebstoff verstopfen können. Vor allem beim Siebdruck bleiben häufig Reste in der perforierten Schablone zurück, die besonders bei Stillstand aushärten. Der gleiche Vorgang findet auch bei längerer Produktionszeit an den Rändern des Siebs statt. Insbesondere beim Rotationssiebdruck wird zwischen Rakel und Sieb ständig eine gewisse Klebstoffmenge umgewälzt. Dies führt zu Lufteinschlüssen und Blasenbildung im Klebstoff. Diese Einschlüsse können die Klebeigenschaften in ungewünschter Weise verändern.

- Siebdruck-, Tiefdruck- und verwandte Verfahren sind berührende Verfahren, bei denen Klebstoff über Träger und Substrat direkt in Kontakt geraten. Es besteht aber auch die Möglichkeit, die Klebstoffmasse durch ein berührungsloses Verfahren auf das Substrat aufzubringen. Nach dem in der europäischen Patentanmeldung EP-A1-276 557 beschriebenen Sprühverfahren zur Herstellung wieder ablösbarer Etiketten wird ein unregelmäßiges Muster von Klebstoffpunkten auf der Rückseite eines Papiersubstrats erzeugt. Die technische Durchführung dieses Verfahrens ist recht einfach, jedoch ist es schwierig, Beschichtungen definierter Raster in gleichmäßiger Verteilung aufzubringen. Ferner nimmt die Klebstoffdichte an den Rändern der besprühten Zone ab, so daß keine einheitliche Haftkraft über die ganze Fläche des Etiketts gewährleistet ist.

- Ein weiteres, berührungsloses Auftragungsverfahren, mit dem ein reguläres Muster von Klebstoffpunkten erzeugt werden kann, ist in US-A-3 904 038 offenbart. Hierbei wird ein druckempfindlicher Klebstoff in Form eines heißgeschmolzenen Tropfens auf eine wieder abziehbare Unterlage getropft, auf der der Tropfen abkühlt und leicht anhaftet. Für die Lagerung und den Versand kann ein zweites Abziehblatt auf die Oberseite der Tropfen aufgebracht werden. Die Klebstofftropfen sind vorzugsweise zum permanenten Verkleben von verschiedenen Substraten geeignet. Der heiße Klebstoff wird aus Düsen gepreßt, die durch ein Magnetventil periodisch geöffnet und geschlossen werden. Der Durchmesser der Tropfen beträgt typischerweise ca. 6 mm. Dieses Verfahren ist daher für die Herstellung von druckempfindlich haftenden, wieder ablösbaren Substraten praktisch nicht geeignet, da hierfür die Klebstofftröpfchen als Mikrokügelchen mit einem Durchmesser von nicht größer als 300 µm ausgebildet sein sollen.

- DE-B-11 31 079 beschreibt eine Vorrichtung zum Auftragen von Klebstoffen auf Papierbahnen. In einem zur Klebstoffzuführung dienenden Mundstück ist ein Zellenrad gelagert, das einen intermittierenden Auftrag des Klebstoffs auf eine über eine Gegenwalze laufende Papierbahn erlaubt. Hierdurch wird jeweils nur wenig Klebstoff zugeführt und es kommt aufgrund der Anordnung des Zellenrads innerhalb des Mundstücks zu einer gleichmäßig unterbrochenen Leimauftragung.

- Nach einem Verfahren zur Aufbringung von Mustern auf Warenbahnen gemäß CH-A-613 387 werden in ihrem Öffnen und Schließen steuerbare Düsen verwendet, die entweder auf der Warenoberfläche aufliegen oder einen Abstand von höchstens 2 mm von der Warenoberfläche haben. Durch die genaue Festlegung der Lage der Warenoberfläche hinsichtlich der Düsen läßt sich die Warenbahn auf einfache Weise mit einem wählbaren Muster, z.B. durch Aufbringung von Farbe, versehen, ohne daß eine Siebdruckschablone verwendet werden muß.

- DE-B-1 288 077 beschreibt ein Verfahren zum punktförmigen Auftragen von Klebstoff u.dgl. auf eine an einer Klebstoff-Austrittsöffnung vorbeigeführte, unterhalb eine mit Aussparungen versehenen Schablone und mit dieser gleichlaufend bewegten Materialbahn. Das Verfahren wird nicht berührungslos durchgeführt, d.h. die Papierbahn wird entweder durch die Bahnspannung selbst oder durch eine elastische Andrückrolle oder andere Andrückvorrichtungen zusammen mit der Auftragefolie an die Rakelkante gedrückt.

- Der Erfindung liegt die Aufgabe zugrunde, ein Verfahren zur Aufbringung von Klebstoffpunkten auf ein Substrat zur Verfügung zu stellen, das sich ohne großen technischen Aufwand auf verschiedene Substratspezifikationen, wie unterschiedliches Substratmaterial, anpassen läßt, und sich eine unterschiedliche Haftkraft von permanent haftend bis rückstandsfrei wiederablösbar, einstellen läßt, wobei die bei den bekannten Verfahren auftretenden Nachteile vermieden werden. Das Verfahren soll insbesondere auf die Herstellung von Etiketten anwendbar sein.

- Damit verbunden ist die Aufgabe, eine Vorrichtung zur Verfügung zu stellen, mit der druckempfindlich klebende Substrate von unterschiedlicher Spezifikation hergestellt werden können.

- Diese Aufgabe wird erfindungsgemäß durch das in Anspruch 1 angegebene Verfahren zum berührungslosen Aufbringen von Klebstoffpunkten auf ein Substrat gelöst.

- Hierbei preßt man Klebstoff unter Druck durch feine Düsen, die ggf. in einem Block angeordnet sein können, führt gleichzeitig ein mit Ausnehmungen versehenes Band an den Öffnungen der Düsen vorbei, wobei ein periodisches Öffnen und Schließen der Düsen erfolgt. Der als kontinuierlicher Faden aus der Düsenöffnung austretende Klebstoff wird zu feinen Teilchen zerschnitten, die sich berührungslos in Austrittsrichtung weiter bewegen. Unter den Düsen bzw. dem Düsenblock führt man, vorzugsweise im rechten Winkel zu dem mit Ausnehmungen versehenen Band ein Substrat vorbei, auf dem die Klebstoffteilchen aufgefangen werden und einen Raster aus Klebstoffpunkten ausbilden.

- Es hat sich gezeigt, daß der Abstand der Klebstoffpunkte des rasterförmig beschichteten Substrats und der Basisdurchmesser der Klebstoffpunkte eine Rolle in der erzielbaren Haftkraft und der rückstandsfreien Ablösbarkeit der Substrate spielen. Nach dem erfindungsgemäßen berührungslosen Aufbringungsverfahren lassen sich Basisdurchmesser und der Abstand der Klebstoffpunkte auf technisch einfache Weise genau steuern.

- Die durch das umlaufende, mit Ausnehmungen versehene Band periodisch austretenden Klebstoffteilchen können sich nach Austritt zu feinen kugelförmigen Klebstofftröpfchen ausformen, die nach dem Auftreffen auf dem Papier kalottenförmige Klebstoffpunkte ergeben. Durch geeignete Wahl des Substratvorschubs bzw. des Vorschubs des Bands lassen sich auch Klebstoffpunkte in ovaler bzw. ellipsoider Ausbildung erzeugen. Im Gegensatz zu den aus EP-A1-276 557 bekannten Sprühverfahren läßt sich hierbei ein Raster aus Klebstoffpunkten mit genau definierten Eigenschaften und Ausdehnungen erreichen.

- Es hat sich gezeigt, daß bei einem Druck von 4 bis 120 bar, vorteilhaft 20 bis 90 bar, mit dem der Klebstoff angefördert wird, der Klebstoff in Form feiner Partikel sich von der den Düsenöffnungen abgewandten Seite des mit Ausnehmungen versehenen Bands ablöst und sich kontaktlos in Austrittsrichtung weiterbewegt. Als besonders vorteilhaft hat sich ein Zufuhrdruck von 60 bis 80 bar erwiesen.

- Es kann auch zweckmäßig sein, die den Düsenöffnungen abgewandte Seite des Bands mit einer klebstoffabweisenden Schicht, z.B. aus Teflon, zu versehen, um ein Anhaften des Klebstoffs zu vermeiden.

- Als günstig für die Bildung von kugelförmigen Klebstofftröpfchen hat sich ein Abstand des Substrats von der Unterseite des mit Ausnehmungen versehenen Bands von 0,1 bis 5,0 mm, vorzugsweise 1,0 bis 2 mm erwiesen. Die Form und Austrittsrichtung der Klebstoffteilchen hängt auch davon ab, in welcher Weise der Klebstoff durch das umlaufende Band zerteilt wird, wobei bei der Abtrennung auf den Klebstoffaden in Bewegungsrichtung des Bands eine möglichst geringe Kraft ausgeübt wird. Hierfür wird vorteilhaft die Kante der Aussparung auf der den Düsenöffnungen zugewandten Seite des Bands so ausgeführt, daß ein Phasenwinkel zwischen 5 und 17° eingestellt wird, der je nach Viskosität des Klebstoffs leicht variiert werden kann. Ein besonders günstiger Winkel ergibt sich zwischen 9 und 12°. Auch die Vorschubgeschwindigkeit des mit Ausnehmungen versehenen Bands beeinflußt die Form der Klebstoffpunkte und liegt zweckmäßig im Bereich von 50 bis 400 m/min. Die Höhe der Klebstoffpunkte wird auch durch den Druck, mit dem der Klebstoff dem Düsenblock zugeführt wird, mit beeinflußt.

- Als Klebstoff zur Verwendung im erfindungsgemäßen Verfahren läßt sich jeder bekannte, für diesen Zweck geeignete Klebstoff einsetzen, z.B. Schmelzklebstoffe, Haftkleber, Dispersionsklebstoffe. Letztere können als wäßrige Dispersion oder in einem organischen Lösungsmittel aufgebracht werden. Geeignet sind Klebstoffe auf Acrylatbasis dispergiert oder emulgiert, z.B. Methacrylsäureester wie Isoamylacrylat oder N-Butylacrylat. Auch die Verwendung von Schmelzklebern ist möglich, wobei hierfür die Düsen oder der Düsenblock und ggf. auch die Zuführvorrichtung für den Klebstoff heizbar ausgelegt sein muß. Solche Schmelzkleber sind bekannt, wobei sich Formulierungen auf Basis von Polyolefinen, z.B. Polyethylen, Polyestern aber auch Polyamiden, insbesondere aber deren Copolymere, besonders bewähren. Diesen Klebstoffen können Haftförderer, z.B. Behensäure etc., zugefügt sein. Die Viskosität des Klebstoffs sollte im allgemeinen 1.000 bis 70.000 mPas betragen, speziell für druckempfindliche, wieder ablösbare Etiketten verwendet man zweckmäßig Klebstoff von 10.000 bis 25.000 mPas.

- Den Abstand der Rasterpunkte quer und längs zur Richtung, mit der das Substrat unter den Düsen oder dem Düsenblock geführt wird, läßt sich vorteilhaft durch zwei Parameter steuern. Es entspricht der Abstand der nebeneinander liegenden Klebstoffpunkte quer zum Substrat dem Abstand der Düsenöffnungen, vorzugsweise im Bereich von 250 bis 1500 µm, besonders bevorzugt 250 bis 400 µm, während der Abstand der Klebstoffpunkte in Längsrichtung zweckmäßig durch das Verhältnis von Vorschubgeschwindigkeit des Substrats zur Vorschubgeschwindigkeit des mit Ausnehmungen versehenen Bands bestimmbar ist. Sind z.B. beide Geschwindigkeiten gleich und haben die Ausnehmungen auf dem Band denselben Abstand wie die Düsenöffnungen, so wird ein regelmäßiges Raster erzeugt, bei dem alle Klebstoffpunkte denselben Abstand voneinander haben.

- Eine Veränderung der Geschwindigkeit des mit Ausnehmungen versehenen Bands bewirkt eine Veränderung des Abstands der Klebstoffpunkte in Vorschubrichtung des Substrats. Von Abstand 0 (durchgehende Raupe) bis zu einem beliebig weiten Abstand sind alle Variationen möglich, bevorzugt ist jedoch ein Abstand von 250 bis 1.500 µm, besonders bevorzugt 250 bis 350 µm. Durch unterschiedlichen Abstand der Haftpunkte in Längs- und Querrichtung kann das Substrat mit unterschiedlicher Haftkraft und Wiederablösbarkeit in diesen Richtungen ausgestattet werden.

- Ein besonderer Vorteil der Erfindung liegt darin, daß immer nur die Menge an Klebstoff zugeführt wird, die auch aufgetragen wird. Das beim Siebdruck auftretende Problem der Rückstände im Sieb, die besonders bei Stillstand aushärten, tritt beim berührungslosen Beschichtungsverfahren nicht auf. Die Düsenöffnungen werden durch den unter Druck austretenden Klebstoff freigespült und es findet kein Zusetzen nach Produktionsstillstand statt. Ferner kommt es beim erfindungsgemäßen Beschichtungsverfahren auch nicht zum Einschluß von Luft oder Blasenbildung im Klebstoff. Der Klebstoff befindet sich erst unmittelbar vor dem Aufbringen auf den Träger in Kontakt mit der Umwelt. Veränderungen durch sie, vor allem Lufteinschlüsse, sind somit ausgeschlossen. Es entfällt die Notwendigkeit, dem Klebstoff ein schaumverhinderndes Mittel zuzusetzen. Dadurch ist die Druckgeschwindigkeit nicht limitiert und kann vorteilhaft bis zu 400 m/min, besonders bevorzugt 150 bis 300 m/min, betragen.

- In den anliegenden Figuren 1 bis 7 ist eine erfindungsgemäße Vorrichtung dargestellt.

- Fig. 1 zeigt die Gesamtansicht eines Düsenaggregats bestehend aus einem Düsenblock mit umlaufendem, mit Ausnehmungen versehenen Band.

- Fig. 2 gibt den durch die Linie A-B in Fig. 1 angegebenen Schnitt durch den Düsenblock wieder. In die Figur wurden zwei Schnittebenen gelegt, E-F (Fig. 3) und C-D (Fig. 4).

- Fig. 3 zeigt einen Schnitt durch den Düsenblock parallel zu den Düsenkammern (Schnitt E-F).

- Fig. 4 zeigt einen Schnitt durch eine Einzeldüse quer zur Laufrichtung des mit Ausnehmungen versehenen Bands. Die Figur verdeutlicht, wie das Band in einer Führungsnut an der Düse vorbeigeführt wird. Die Führungsnut kann den Anforderungen entsprechend mit gleitfähigem Material ausgelegt werden.

- Fig. 5 ist eine Ansicht des mit Ausnehmungen versehenen Bands von oben. Die länglichen Aussparungen in der Mitte sind die Durchlaßöffnungen für den Klebstoff. Die Schnittebenen G-H und I-J ergeben Fig. 6 und Fig. 7.

- Fig. 6 zeigt einen Schnitt in Längsrichtung durch das mit Ausnehmungen versehene Band.

- Fig. 7 gibt einen Schnitt quer zur Längsrichtung durch das mit Ausnehmungen versehene Band wieder.

- Fig. 8 bis 16 zeigen den erzielbaren Klebstoffauftrag unter den Bedingungen der Beispiele 2 bis 10.

- Fig. 1 gibt schematisch die wesentlichen Merkmale einer Vorrichtung zur berührungslosen Aufbringung von Klebstoffpunkten nach dem erfindungsgemäßen Verfahren wieder. In einem Düsenblock 1 sind eine Reihe von miteinander verbundenen Düsenkammern 2 vorgesehen, die nebeneinander in einer Linie angeordnet sind. Der Klebstoff wird über die Zuführeinheiten 3 unter Druck in die Düsenkammern gepreßt, überschüssig zugeführter Klebstoff, der nicht durch die Düsen selbst austritt, kann über die Abführung 4 in das Klebstoffdepot zurückgeführt werden. Um den Düsenblock herum wird ein mit Ausnehmungen versehenes Band 5 geführt, wobei die Öffnungen in einer Linie parallel zur Längsachse des Bands eingebracht sind. Eine Führungsvorrichtung (Führungsnut) für das mit Ausnehmungen versehene Band sorgt dafür, daß dieses so fest an die Düsenöffnungen 7 gepreßt wird, daß zwischen Band und Düsenöffnung kein Klebstoff austreten kann. Durch eine Bewegungsvorrichtung 6 wird das mit Ausnehmungen versehene Band 5 an den Düsenöffnungen 7 vorbeigeführt, so daß durch das abwechselnde Erscheinen von offenen und verschlossenen Flächen vor den Düsen die Düsenausgänge geöffnet und Klebstoff austreten kann bzw. geschlossen werden. Zusätzlich ist am Düsenaggregat eine Rakelvorrichtung 8 vorgesehen, mit der das mit Ausnehmungen versehene Band von eventuell anhaftenden Klebstoffresten gesäubert wird. Eine Befeuchtungseinrichtung 9 für das mit Ausnehmungen versehene Band verhindert zusätzlich das Absetzen des aus den Düsen austretenden Klebstoffs auf dem Band.

- Im rechten Winkel zur Bewegungsrichtung des mit Ausnehmungen versehenen Bands wird unterhalb des Düsenblocks das Substrat vorbeigeführt. Der Abstand des Substrats zu dem mit Ausnehmungen versehenen Band beträgt dabei 0,1 bis 5 mm, vorzugsweise 1,0 bis 2 mm, inbesondere z.B. 1 bis 1,2 mm.

- Der Abstand zwischen den äußeren, in Linie angeordneten Düsenöffnungen entspricht der Gesamtbreite des aufgebrachten Klebstoffpunktrasters. Je nach gewünschter Rasterbreite muß das Sprühaggregat entsprechend ausgelegt bzw. diesem Klebstoff zugeführt sein. Vorteilhaft ist die Halterungsvorrichtung für das Sprühaggregat so ausgelegt, daß dieses jederzeit leicht ausgewechselt werden kann. Der Schnitt E-F in Fig. 3 gibt die Verhältnisse in den Düsenkammern 2 in Längsrichtung zum mit Ausnehmungen versehenen Band wieder. Der Durchmesser der Düsenöffnung 7 bestimmt wesentlich den Basisdurchmesser des Klebstoffpunkts auf dem Substrat und kann zweckmäßig im Bereich von 50 bis 100 µm liegen. Durch den Abstand 11 der Düsenöffnungen voneinander wird auch der Abstand der Rasterpunkte der Klebstoffbeschichtung quer zur Vorschubrichtung des Substrats bestimmt. Er liegt bevorzugt im Bereich von 250 bis 400 µm zum Bedrucken wieder ablösbarer Haftetiketten, kann jedoch je nach gewünschter Produktspezifikation vergrößert oder verkleinert werden. Die Breite einer Düsenkammer 12 und die Höhe des Düsenmunds 13 sind nicht kritisch und richten sich nach der jeweils vorteilhaftesten Ausführungsform.

- Ein Schnitt durch eine Düsenkammer quer zur Richtung des mit Ausnehmungen versehenen Bands (Fig. 4) gibt auch einen Schnitt durch die Führungsvorrichtung 14 für das mit Ausnehmungen versehene Band wieder, wobei diese als Nut ausgelegte Führungsvorrichtung zur Verringerung der Reibung während des Transports des Bands mit einem gleitfähigen Material, z.B. Teflon, ausgelegt sein kann.

- Das mit Ausnehmungen versehene Band 5, das die Düsenaustrittsöffnungen abwechselnd öffnet und wieder verschließt, kann aus einem beliebigen Material gefertigt sein, so lange es die Anforderungen an hohe Flexibilität, mechanische Belastbarkeit und Beständigkeit gegenüber dem Klebstoff erfüllt. Besonders geeignet ist ein flexibles Metallband. Zur Erhöhung der Stabilität kann das Band an den Rändern, die in die Führungsnut greifen, dicker ausgelegt sein. Die Ausnehmungen 10 auf der Längsachse des Bands, die beim Vorbeitransport des Bands die Düsenöffnungen abwechselnd öffnen und schließen, weisen zweckmäßig einen etwas größeren Durchmesser als die Düsenöffnungen auf, um ein Anhaften des Klebstoffs unter dem Band zu vermeiden. Als zweckmäßig hat sich für die Ausnehmungen im Band ein 1,2 bis 2-fach größerer Durchmesser als der Durchmesser der Düsenöffnungen erwiesen. Der Abstand 15 der Ausnehmungen entspricht dabei dem Abstand der Düsenöffnungen. Die Form der Ausnehmungen auf dem Band kann kreisförmig sein, sie ist jedoch vorzugsweise (siehe Fig. 5) so ausgebildet, daß eine scherenförmig zulaufende, scharfe Schnittkante 16 entsteht, um eine glatte Abtrennung des Klebstoffadens zu ermöglichen. Der Rand der Ausnehmung auf der der Düsenöffnung zugewandten Seite des Bands weist dabei eine scharfe Kante mit einem Phasenwinkel 17 von vorteilhaft 5 bis 17° auf. Der optimale Phasenwinkel ist von der Viskosität des verwendeten Klebstoffs abhängig; bei einer Viskosität von 10.000 bis 25.000 mPas erwies sich ein Winkel zwischen 9 und 12° als besonders günstig. Das Band kann zusätzlich auf der den Düsenöffnungen abgewandten Seite noch mit einer klebstoffabweisenden Schicht, z.B. Teflon, versehen sein.

- Nach dem erfindungsgemäßen Verfahren sind druckempfindlich haftklebende Substrate erhältlich, deren Haftkraft je nach Anforderung von permanent haftend bis rückstandsfrei wieder ablösbar und ggf. wieder verklebbar eingestellt ist. Die Substrate weisen dabei auf einer Oberfläche ein Raster von kalottenförmigen Klebepunkten auf, wobei die Haftkraft durch den Abstand der Klebstoffpunkte, deren Durchmesser sowie der Fläche der Klebstoffbeschichtung im Vergleich zur Gesamtfläche des Substrats abhängt. Das erfindungsgemäße Verfahren erlaubt auch eine gleichmäßige und lokalisierte Auftragung der Klebstoffbeschichtung, z.B. für besonders geformte Substrate.

- Als Substrat kann prinzipiell jedes Material verwendet werden, das sich mit einer Haftklebeschicht versehen läßt. Besonders geeignet ist das Verfahren für Flächengebilde, Blätter oder Folien, die aus Papier, Recyclingpapier, Vliesen, Geweben und/oder Kunststoff bestehen können, vorausgesetzt, daß an diesen der Klebstoff anhaftet.

- Besonders bevorzugt ist die Anwendung des erfindungsgemäßen Verfahrens zur Herstellung von Etiketten, insbesondere von druckempfindlich haftenden und rückstandsfrei wieder ablösbaren Etiketten. Diese können auch als sogenannte Haftnotizen ausgebildet sein. Erfindungsgemäße, wieder ablösbare Etiketten lassen sich rückstandsfrei von einer Substratunterlage abziehen, wobei es häufig nicht erforderlich ist, die Substratunterlage zur Erleichterung der Abziehbarkeit mit einer klebstoffabweisenden Siliconschicht zu versehen. Das erfindungsgemäße Verfahren vereinigt somit die Vorteile des Siebdruckverfahrens, exakte und einheitliche Beschichtung, mit dem konventionellen Sprühverfahren, was vor allem eine rasche und einfache Handhabung erlaubt, ohne deren spezielle Nachteile aufzuweisen.

- Die Erfindung wird nachfolgend anhand von Beispielen erläutert, ohne hierauf beschränkt zu sein. Der Fachmann kann im Rahmen der Erfindung geeignete Veränderungen der Parameter vornehmen, um gewünschte Produktspezifikationen einzustellen.

- Es wurde ein druckempfindlich haftendes, wieder ablösbares Etikett mit einer Haftkraft von 50 N/cm Breite erzeugt. Es wurde ein Basisdurchmesser der Klebstoffpunkte 100 µm und eine Rasterweite von 350 µm eingestellt, wobei die nachfolgenden Vorrichtungs- bzw. Verfahrensparameter beachtet wurden.

- Klebstoffbeschichtungsvorrichtung:

Durchmesser der Düsenöffnungen: 70 µm

Abstand der Düsenöffnungen: 350 µm. - Abstand der Ausnehmungen auf dem umlaufenden Band: 350 µm; das Band weist an der düsenabgewandten Seite eine Teflonschicht auf.

- Das Band besteht aus Metall. Phasenwinkel des Rands der Ausnehmung auf dem Metallband: 10°.

- Durchmesser der Ausnehmungen im Metallband: 120 µm.

- Abstand des Papiersubstrats vom Metallband: 1,1 mm.

- Druck, mit dem der Klebstoff in das Düsensystem eingeführt wird: 4 x 106Pa.

- Vorschubgeschwindigkeit des Papiersubstrats: entspricht Vorschubgeschwindigkeit des umlaufenden Metallbands 200 m/min.

- Klebstoff:

- Dispersionsklebstoff KIWO D185®

- Papier:

- Typ CHAM-Tenero

- In den folgenden Beispielen 2 bis 10 sind die jeweiligen Verfahrens- und Vorrichtungsparameter sowie die Kleberausbildung der erhaltenen Produkte tabellarisch zusammengefaßt (Klebstoff: Dispersionsklebstoff KIWO D 185® Viskosität 9000 bis 1200 mPas). Der durch das Düsensystem unter diesen Bedingungen jeweils in Abhängigkeit von der Vorschubgeschwindigkeit erzielbare Auftrag ist in den Figuren 8 bis 16 gezeigt.

-

Durchmesser der Düsenöffnung (µm): 100 Viskosität (mPa.s): 10.000 Druck (bar): 60.000 Durchmesser der Ausnehmung (µm): 100 Düsenöffnung offen (ms): 0.1000 Düsenöffnung verschlossen (ms): 0.2000 Punktabst. quer (µm): 1000.0 Durchmesser der Ausnehmung (µm): 333 Abstand zwischen zwei Ausnehmungen (µm): 667 Schichtdicke (µm): 5 Punkte (m-2): 1,0 x 106 -

Durchmesser der Düsenöffnung (µm): 100 Viskosität (mPa.s): 10.000 Druck (bar): 60.000 Durchmesser der Ausnehmung (µm): 100 Düsenöffnung offen (ms): 0.1000 Düsenöffnung verschlossen (ms): 0.2000 Punktabst. quer (µm): 2000.0 Durchmesser der Ausnehmung (µm): 667 Abstand zwischen zwei Ausnehmungen (µm): 1333 Schichtdicke (µm): 5 Punkte (m-2): 2,5 x 105 -

Durchmesser der Düsenöffnung (µm): 120 Viskosität (mPa.s): 10.000 Druck (bar): 60.000 Durchmesser der Ausnehmung (µm): 100 Düsenöffnung offen (ms): 0.1000 Düsenöffnung verschlossen (ms): 0.2000 Punktabst. quer (µm): 1500.0 Durchmesser der Ausnehmung (µm): 500 Abstand zwischen zwei Ausnehmungen (µm): 1000 Schichtdicke (µm): 6 Punkte (m-2): 4,4 x 105 -

Durchmesser der Düsenöffnung (µm): 140 Viskosität (mPa.s): 10.000 Druck (bar): 60.000 Durchmesser der Ausnehmung (µm): 100 Düsenöffnung offen (ms): 0.1000 Düsenöffnung verschlossen (ms): 0.2000 Punktabst. quer (µm): 1500.0 Durchmesser der Ausnehmung (µm): 500 Abstand zwischen zwei Ausnehmungen (µm): 1000 Schichtdicke (µm): 9 Punkte (m-2): 4,4 x 105 -

Durchmesser der Düsenöffnung (µm): 160 Viskosität (mPa.s): 10.000 Druck (bar): 60.000 Durchmesser der Ausnehmung (µm): 100 Düsenöffnung offen (ms): 0.1000 Düsenöffnung verschlossen (ms): 0.2000 Punktabst. quer (µm): 1500.0 Durchmesser der Ausnehmung (µm): 500 Abstand zwischen zwei Ausnehmungen (µm): 1000 Schichtdicke (µm): 11 Punkte (m-2): 4,4 x 105 -

Durchmesser der Düsenöffnung (µm): 200 Viskosität (mPa.s): 10.000 Druck (bar): 60.000 Durchmesser der Ausnehmung (µm): 100 Düsenöffnung offen (ms): 0.1000 Düsenöffnung verschlossen (ms): 0.2000 Punktabst. quer (µm): 1500.0 Durchmesser der Ausnehmung (µm): 500 Abstand zwischen zwei Ausnehmungen (µm): 1000 Schichtdicke (µm): 17 Punkte (m-2): 4,4 x 105 -

Durchmesser der Düsenöffnung (µm): 100 Viskosität (mPa.s): 10.000 Druck (bar): 60.000 Durchmesser der Ausnehmung (µm): 100 Düsenöffnung offen (ms): 0.1200 Düsenöffnung verschlossen (ms): 0.1800 Punktabst. quer (µm): 1500.0 Durchmesser der Ausnehmung (µm): 600 Abstand zwischen zwei Ausnehmungen (µm): 900 Schichtdicke (µm): 5 Punkte (m-2): 4,4 x 105 -

Durchmesser der Düsenöffnung (µm): 100 Viskosität (mPa.s): 10.000 Druck (bar): 60.000 Durchmesser der Ausnehmung (µm): 100 Düsenöffnung offen (ms): 0.1500 Düsenöffnung verschlossen (ms): 0.1500 Punktabst. quer (µm): 1500.0 Durchmesser der Ausnehmung (µm): 750 Abstand zwischen zwei Ausnehmungen (µm): 750 Schichtdicke (µm): 7 Punkte (m-2): 4,4 x 105 -

Durchmesser der Düsenöffnung (µm): 100 Viskosität (mPa.s): 10.000 Druck (bar): 60.000 Durchmesser der Ausnehmung (µm): 100 Düsenöffnung offen (ms): 0.1800 Düsenöffnung verschlossen (ms): 0.1200 Punktabst. quer (µm): 1500.0 Durchmesser der Ausnehmung (µm): 900 Abstand zwischen zwei Ausnehmungen (µm): 600 Schichtdicke (µm): 8 Punkte (m-2): 4,4 x 105

Claims (17)

- Verfahren zum Aufbringen von Klebstoffpunkten in rasterförmiger Konfiguration unter Verwendung von Düsen bzw. eines Düsenblocks, dem der Klebstoff unter Druck zugeführt wird, auf ein hierunter geführtes Substrat, insbesondere Papier, wobei die Öffnungen der Düsen in vorgegebenen Zeitintervallen unter Klebstoffaustritt geöffnet und hiernach geschlossen werden, dadurch gekennzeichnet, daß ein mit Ausnehmungen versehenes Band parallel zur Linie, auf der die Düsenöffnungen liegen, über die Öffnungen der in einer Reihe angeordneten Düsen geführt wird, und daß ein periodischer Austritt von Klebstoffteilchen auf die Substratbahn erfolgt, wobei eine Bewegungsvorrichtung das Substrat in einem Abstand unterhalb des Bandes vorbeiführt.

- Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß man den Basisdurchmesser eines Klebststoffpunkts auf 50 bis 120 µm durch den Durchmesser der Düsenöffnungen, den Substratvorschub und den beaufschlagten Druck des Klebstoffs einstellt.

- Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß man den Abstand des Rasters der Klebstoffpunkte quer zur Längsrichtung des Substrats auf 250 bis 1.500 µm und/oder den Abstand der Klebstoffpunkte in Längsrichtung, vorzugsweise auf 250 bis 1.500 µm und gegebenenfalls unterschiedlich in Längs- und Querrichtung, einstellt.

- Verfahren nach einem oder mehreren der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß man als Klebstoff Schmelzkleber, Haftkleber oder Dispersionsklebstoffe aus wäßrigen oder organischen Systemen verwendet.

- Verfahren nach einem oder mehreren der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß man einen Klebstoff mit einer Viskosität beim Austritt aus der Düse, ggf. nach Erwärmen, von 1.000 bis 70.000 mPas, vorzugsweise 10.000 bis 25.000 mPas verwendet.

- Verfahren nach einem oder mehreren der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß man den Klebstoff mit einem Druck von 4 bis 120 bar, vorzugsweise 60 bis 80 bar, in die Düsen oder den Düsenblock einführt.

- Verfahren nach einem oder mehreren der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß man den Substratvorschub und/oder den Vorschub des mit Ausnehmungen versehenen Bandes auf 50 bis 400 m/min, vorzugsweise 150 bis 300 m/min, einstellt.

- Vorrichtung zum berührungslosen Aufbringen von Klebstoffpunkten auf ein Substrat, das die Merkmale aufweist:- Düsen (2),- ein umlaufendes, mit Ausnehmungen (10) versehenes Band (5), bei dem die Ausnehmungen (10) vorzugsweise in Linien parallel zur Längsachse des Bandes (5) eingebracht sind;- eine Führungsvorrichtung (14), die das Band (5) so an die Düsenöffnungen (7) preßt, daß zwischen Band (5) und Düsenöffnung (7) kein Klebstoff durchtreten kann;- eine Bewegungsvorrichtung (6), die das mit Ausnehmungen (10) versehene Band (5) entlang seiner Längsachse vorbeiführt, wobei durch das abwechselnde Erscheinen von offenen und verschlossenen Flächen vor den Düsen (2) die Düsenausgänge (7) geöffnet bzw. geschlossen werden;- eine Bewegungsvorrichtung (6), die ein Substrat unterhalb des mit Ausnehmungen (10) versehenen Bandes (5) vorbeiführt;- eine Zuführeinheit (3), die den Klebstoff in die Düsenkammern preßt,dadurch gekennzeichnet, daß- eine Reihe von Düsen (2), die gegebenenfalls in einem Block (1) angeordnet sind, vorgesehen sind,- die Bewegungsvorrichtung das mit Ausnehmungen (10) versehene Band (5) parallel zur Linie, auf der die Düsenöffnungen (7) liegen, vorbeiführt; und- die Bewegungsvorrichtung das Substrat in einem Abstand unterhalb des Bandes (5), vorzugsweise im rechten Winkel zu dessen Längsachse vorbeiführt.

- Vorrichtung nach Anspruch 8, dadurch gekennzeichnet, daß die Düsen oder der Düsenblock und ggf. die Zuführeinheit für den Klebstoff heizbar ausgelegt sind.

- Vorrichtung nach Anspruch 8 und 9, dadurch gekennzeichnet, daß der Durchmesser der Düsenöffnungen 50 bis 100 µm und der Abstand der Düsenöffnungen 250 bis 1.500 µm beträgt.

- Vorrichtung nach Anspruch 8 bis 10, dadurch gekennzeichnet, daß der Durchmesser der Ausnehmungen auf dem Band 1,2 bis 2-fach so groß wie der Durchmesser der Düsenöffnungen ist und der Abstand der Ausnehmungen auf dem Band dem Abstand der Düsenöffnungen entspricht.

- Vorrichtung nach einem oder mehreren der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß das mit Ausnehmungen versehene Band aus Metall besteht.

- Vorrichtung nach einem oder mehreren der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß auf dem mit Ausnehmungen versehenen Band auf der düsenabgewandten Seite eine klebstoffabweisende Schicht aufgebracht ist.

- Vorrichtung nach einem oder mehreren der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß die Ränder der Ausnehmungen auf der den Düsenöffnungen zugewandten Seite des Bands als scherenförmig zulaufende scharfe Kanten mit einem Phasenwinkel von 5 bis 17° ausgebildet sind.

- Vorrichtung nach einem oder mehreren der vorhergehenden Ansprüche, bei der zusätzlich eine Rakelvorrichtung (8) vorgesehen ist, mit der das mit Ausnehmungen versehene Band von anhaftendem Klebstoff gesäubert wird.

- Vorrichtung nach einem oder mehreren der vorhergehenden Ansprüche, bei der zusätzlich eine Befeuchtungseinrichtung (9) für das mit Ausnehmungen versehene Band vorgesehen ist, wodurch ein Absetzen des aus den Düsen austretenden Klebstoffs auf dem Band verhindert wird.

- Vorrichtung nach einem oder mehreren der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß der Abstand des Substrats vom mit Ausnehmungen versehenen Band 0,1 bis 5,0 mm, vorzugsweise 1,0 bis 2 mm, beträgt.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE4124064 | 1991-07-19 | ||

| DE4124064A DE4124064C2 (de) | 1991-07-19 | 1991-07-19 | Verfahren und Vorrichtung zum Aufbringen von Klebstoffpunkten sowie haftklebendes Substrat |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0523589A1 EP0523589A1 (de) | 1993-01-20 |

| EP0523589B1 true EP0523589B1 (de) | 1997-05-28 |

Family

ID=6436610

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP92111887A Expired - Lifetime EP0523589B1 (de) | 1991-07-19 | 1992-07-13 | Berührungsloses Aufbringen von Klebstoffpunkten |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0523589B1 (de) |

| AT (1) | ATE153568T1 (de) |

| DE (2) | DE4124064C2 (de) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102006037318A1 (de) * | 2006-08-08 | 2008-02-14 | Celanese Emulsions Gmbh | Verfahren zur Applikation eines Dispersionsklebstoffes mittels Düsenauftrag und Verwendung von Dispersionsklebstoffen |

| US8785540B2 (en) | 2006-08-08 | 2014-07-22 | Celanese Emulsions Gmbh | Vinyl ester copolymer dispersions, their preparation and use |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5534114A (en) * | 1992-03-06 | 1996-07-09 | Philip Morris Incorporated | Method and apparatus for applying a material to a web |

| US5769947A (en) * | 1994-10-22 | 1998-06-23 | Itw Dynatech Gmbh Klebetechnik | Applicator for adhesive and corresponding nozzle plate |

| DE4437764A1 (de) * | 1994-10-22 | 1996-04-25 | Itw Dynatec Gmbh Klebetechnik | Vorrichtung zum Auftragen von Leim oder dergleichen und dafür geeignete Düsenplatte |

| IT1285967B1 (it) * | 1996-06-25 | 1998-06-26 | Gd Spa | Metodo e dispositivo per l'applicazione di materiale collante su materiale di incarto |

| US5961767A (en) * | 1997-05-15 | 1999-10-05 | Lucent Technologies, Inc. | Method for forming micron-sized and smaller liquid droplets |

| WO2000069571A1 (de) | 1999-05-17 | 2000-11-23 | A.W. Faber-Castell Unternehmensverwaltung Gmbh & Co. | Vorrichtung zum aufbringen erhabener strukturen aus kunststoffmaterial auf oberflächen |

| FI113527B (fi) * | 2002-12-31 | 2004-05-14 | Raute Oyj | Suutinyksikkö |

| AU2004205441A1 (en) * | 2003-01-20 | 2004-08-05 | Paul Stampfli | Device for the application of adhesive |

| FR2886880B1 (fr) | 2005-06-14 | 2008-10-03 | Mgi France Sa | Machine numerique a jet pour depose d'un revetement sur un substrat |

| DE102014212940A1 (de) * | 2014-07-03 | 2016-01-07 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. | Modul, System und Verfahren zum Auftragen eines viskosen Mediums auf eine Oberfläche und Verfahren zum Herstellen des Moduls |

| CN107458023A (zh) * | 2017-08-28 | 2017-12-12 | 芜湖润林包装材料有限公司 | 一种蜂窝板包装箱粘合剂喷涂装置 |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1288070B (de) * | 1969-01-30 | Planatolwerk W. Hesselmann, Chemische und Maschinenfabrik für Klebetechnik, 8200 Rosenheim: | Vorrichtung zum punktförmigen Auftragen von Klebstoff u. dgl. auf eine Materialbahn beispielsweise für die Endlosformular-Herstellung | |

| US2904448A (en) * | 1956-08-09 | 1959-09-15 | Sorg Adam | Method of making filter paper heat sealable |

| DE1131079B (de) * | 1960-09-21 | 1962-06-07 | Willy Hesselmann | Mundstueck zum Auftragen von Klebstoffen auf eine ueber eine Gegenwalze gefuehrte Papierbahn |

| DE1577888A1 (de) * | 1965-08-24 | 1969-07-31 | Hesselmann Planatolwerk H | Vorrichtung zum Auftragen von fluessigen Substanzen,insbesondere Klebstoff |

| AT314459B (de) * | 1971-12-06 | 1974-04-10 | Zimmer Peter | Verfahren zum Färben oder Bedrucken von Warenbahnen |

| DE2341091C3 (de) * | 1973-08-14 | 1978-10-12 | Planatolwerk Willy Hesselmann, Chemische Und Maschinenfabrik Fuer Klebetechnik, 8201 Thansau | Verschluß für eine Auftragevorrichtung für Klebstoffe u.dgl |

| CH613387A5 (en) * | 1975-07-28 | 1979-09-28 | Zimmer Peter Maschinenfabrik A | Process and device for applying patterns to a material, in particular to a web material |

| DE3638307A1 (de) * | 1986-11-10 | 1988-05-19 | Volker Ludwig | Vorrichtung zum auftragen von fluessigen, pastoesen oder plastischen substanzen auf ein substrat |

| DE3826395A1 (de) * | 1988-08-03 | 1990-02-15 | Volker Ludwig | Verfahren zum auftragen von fluessigen, pastoesen oder plastischen substanzen auf ein substrat |

| US4968534A (en) * | 1989-01-17 | 1990-11-06 | Npd Corp. | Method and apparatus for pattern impregnation of a porous web |

| DE4020420A1 (de) * | 1990-06-27 | 1992-01-02 | Volker Ludwig | Verfahren zum auftragen von fluessigen, pastoesen oder plastischen substanzen auf ein substrat |

-

1991

- 1991-07-19 DE DE4124064A patent/DE4124064C2/de not_active Expired - Fee Related

-

1992

- 1992-07-13 AT AT92111887T patent/ATE153568T1/de not_active IP Right Cessation

- 1992-07-13 EP EP92111887A patent/EP0523589B1/de not_active Expired - Lifetime

- 1992-07-13 DE DE59208534T patent/DE59208534D1/de not_active Expired - Fee Related

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102006037318A1 (de) * | 2006-08-08 | 2008-02-14 | Celanese Emulsions Gmbh | Verfahren zur Applikation eines Dispersionsklebstoffes mittels Düsenauftrag und Verwendung von Dispersionsklebstoffen |

| US8785540B2 (en) | 2006-08-08 | 2014-07-22 | Celanese Emulsions Gmbh | Vinyl ester copolymer dispersions, their preparation and use |

Also Published As

| Publication number | Publication date |

|---|---|

| DE59208534D1 (de) | 1997-07-03 |

| DE4124064C1 (de) | 1993-04-08 |

| EP0523589A1 (de) | 1993-01-20 |

| ATE153568T1 (de) | 1997-06-15 |

| DE4124064C2 (de) | 1996-04-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0523589B1 (de) | Berührungsloses Aufbringen von Klebstoffpunkten | |

| EP0003790B1 (de) | Vorrichtung zum Beschichten einer sich bewegenden Bahn | |

| AT391899B (de) | Verfahren zum auftrag von partiellen oberflaechenbeschichtungen auf textile substrate und eine vorrichtung zur durchfuehrung des verfahrens | |

| EP0328925B1 (de) | Haftklebrige Flächengebilde | |

| DE69815400T2 (de) | Klebeband mit streifenförmiger haftkleberanordnung | |

| WO2009068572A1 (de) | Gegenlage düsenbeleimung | |

| DE2142345C2 (de) | Verfahren zur Herstellung einer Windel u. dgl. | |

| EP1632347A1 (de) | Verfahren und Vorrichtung zum Verbinden flächiger Materialien | |

| DE3907846B4 (de) | Beschichtungsvorrichtung und Verfahren zum Auftragen eines Überzugmediums auf einen ununterbrochen laufenden flexiblen Träger | |

| EP2146003A2 (de) | Vorhang-Auftragswerk | |

| EP0580981B1 (de) | Transfer-Selbstklebefolie | |

| DE3900619C2 (de) | ||

| EP1115501A1 (de) | Vorrichtung und verfahren zum partiellen auftragen einer oberflächenbeschichtung und atmungsaktive folie mit einer partiellen oberflächenbeschichtung | |

| DE102017128240A1 (de) | Verfahren und System zum Auftragen einer Substanzschicht auf eine sich bewegende Faserbahn mittels Schaumaufbringung | |

| DE1652320B2 (de) | Vorrichtung zur Herstellung eines Überzugs auf einem sich bewegenden bahnförmigen Schichtträger | |

| DE102015204975A1 (de) | Auftragswerk für Papier-, Karton- oder Tissuebahn | |

| DE102004032391A1 (de) | Zumindest teilflächig mit Selbstklebemasse ausgerüstetes Flächengebilde | |

| EP2216439A1 (de) | Verfahren zum Beschichten eines Bandes, inbesondere einer Papiermaschinenbespannung | |

| DE2140091A1 (de) | Verfahren und Vorrichtung zur An fertigung von Fasermaterial | |

| EP0999814B1 (de) | Verfahren zum herstellen von verschlusselementen bei saugfähigen hygieneartikeln zum einmaligen gebrauch | |

| EP2017012A2 (de) | Vorhangstreichmaschine | |

| DE3235151A1 (de) | Einrichtung zum auftragen von klebstoffen in mehreren schichten auf einen traeger bei der herstellung von selbstklebebaendern | |

| DE3823742C2 (de) | ||

| DE3017135C2 (de) | Verfahren zur Herstellung von Thermolumineszenzdosimeterelementen und Vorrichtung zur Durchführung des Verfahrens | |

| DE1778976A1 (de) | Verfahren und Einrichtung zur kontinuierlichen Herstellung von Platten,Bahnen oder Folien |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH DE DK ES FR GB GR IT LI LU MC NL PT SE |

|

| 17P | Request for examination filed |

Effective date: 19930706 |

|

| 17Q | First examination report despatched |

Effective date: 19940915 |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19970520 Year of fee payment: 6 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE DK ES FR GB GR IT LI LU MC NL PT SE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 19970528 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 19970528 Ref country code: ES Free format text: THE PATENT HAS BEEN ANNULLED BY A DECISION OF A NATIONAL AUTHORITY Effective date: 19970528 Ref country code: DK Effective date: 19970528 |

|

| REF | Corresponds to: |

Ref document number: 153568 Country of ref document: AT Date of ref document: 19970615 Kind code of ref document: T |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: NV Representative=s name: BUECHEL & PARTNER AG PATENTBUERO Ref country code: CH Ref legal event code: EP |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19970528 |

|

| REF | Corresponds to: |

Ref document number: 59208534 Country of ref document: DE Date of ref document: 19970703 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19970708 Year of fee payment: 6 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19970713 Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19970713 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19970725 Year of fee payment: 6 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19970731 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19970731 Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19970731 |

|

| ET | Fr: translation filed | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19970828 Ref country code: PT Effective date: 19970828 |

|

| NLV1 | Nl: lapsed or annulled due to failure to fulfill the requirements of art. 29p and 29m of the patents act | ||

| BERE | Be: lapsed |

Owner name: ZWECKFORM BURO-PRODUKTE G.M.B.H. Effective date: 19970731 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19980131 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19980713 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19980713 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19990331 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19990501 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20050713 |