EP0501596A2 - Hydraulische Presse für pulverförmige Massen - Google Patents

Hydraulische Presse für pulverförmige Massen Download PDFInfo

- Publication number

- EP0501596A2 EP0501596A2 EP92250033A EP92250033A EP0501596A2 EP 0501596 A2 EP0501596 A2 EP 0501596A2 EP 92250033 A EP92250033 A EP 92250033A EP 92250033 A EP92250033 A EP 92250033A EP 0501596 A2 EP0501596 A2 EP 0501596A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- piston

- press

- cylinder

- hydraulic

- effective

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B30—PRESSES

- B30B—PRESSES IN GENERAL

- B30B15/00—Details of, or accessories for, presses; Auxiliary measures in connection with pressing

- B30B15/16—Control arrangements for fluid-driven presses

- B30B15/161—Control arrangements for fluid-driven presses controlling the ram speed and ram pressure, e.g. fast approach speed at low pressure, low pressing speed at high pressure

Definitions

- the invention relates to a hydraulic press for producing pressed bodies from pulverulent masses, in particular from metal powder, with a valve-controlled, double-acting cylinder / piston system for moving at least one press bear according to the preamble of patent claim 1.

- Presses of the type mentioned are widely used today for. B. for the production of compacts from metal powder, which are then sintered. But they can also be used to calibrate molded parts. What these presses have in common is that they have a shaping tool with a die, at least one lower punch and at least one upper punch.

- the stamp movements required during the press cycle can, for. B. generated purely mechanical (crank drive) and / or hydraulic way.

- position- and force-controlled presses are used, in which the upper punch and the die are moved via hydraulically driven press bears.

- a differential piston system is a hydraulic piston drive, the pistons of which each have effective piston surfaces for the reciprocating movement, the two piston surfaces being of different sizes.

- both effective piston surfaces are pressurized by a corresponding valve control and the associated cylinder chambers are hydraulically connected to one another.

- a cylinder / piston system working cylinder

- a plunger acting only in the pressing direction and generates at least the vast majority of the desired maximum pressing force to provide further smaller hydraulic cylinder / piston units which are only intended to ensure the rapid traverse speed for the forward and return of the press bear.

- These small cylinder / piston units are usually equipped as differential piston systems with an area ratio of 1: 2. Since their quantity of pressure medium is relatively low compared to the working cylinder, high rapid speeds can be achieved, which are even the same in both directions when using the differential circuit.

- the pump capacity is used during a rapid traverse in the pressing direction only to actuate the small cylinder / piston units and not also to fill up the volume of the actual working cylinder.

- differential plunger 1 is arranged in the press frame 10 and has an outwardly guided piston rod 2 to which a press bear, not shown, can be coupled.

- a pressure medium can be introduced into a lower cylinder chamber 6 via a hydraulic feed line 9.

- the hydraulic fluid acts on the annular, effective piston surface A3 in the upward direction and moves the piston 1 against the pressing direction.

- the piston surface opposite the piston surface A3 can be pressurized.

- This opposite piston surface is divided into the sub-areas A1 and A2.

- the partial area A 1 is annular and lies on the annular cylinder chamber 4, which can be supplied with pressure medium via the hydraulic line 8.

- the partial area A2 is in the interior of the piston 1 at the bottom of a cylinder chamber 5.

- the piston projecting into this cylinder chamber 5 is designed as a plunger 3 and rigidly connected to the press frame 10.

- the partial area A2 effective in the downward direction corresponds to the size of the end face of the plunger 3.

- the cylinder / piston system 5, 3 represents a kinematic reversal of a normal hydraulic cylinder system, since the plunger 3 is held in place while the machine part (piston 1) moves.

- a hydraulic line 7 is guided through the fixed plunger 3.

- the differential plunger system shown can be switched hydraulically in such a way that the hydraulic fluid displaced from a cylinder space in rapid traverse is used to fill up another enlarging cylinder space. This is easily possible due to the dimensioning of the effective piston areas A1, A2, A3.

- the piston area A3 is larger than each of the two individual partial areas A1 and A2.

- A3 is smaller than the sum of the two partial areas A1 and A2.

- all three cylinder rooms 4, 5, 6 with their hydraulic lines 7, 8, 9 can be connected to a common pressure medium supply line of a hydraulic pump. Since the piston surfaces A1 and A2, which act in the pressing direction, together are larger than the piston surface A3 effective in the opposite direction, the piston 3 moves downwards because of the almost identical pressure everywhere, the hydraulic fluid displaced from the lower cylinder chamber 6 through the existing line connections gets into the upper cylinder rooms 4 and 5. This means that the hydraulic pump only has to fill the cylinder volume corresponding to the area size 1, so that a high speed can be achieved. When driving slowly downwards, the hydraulic fluid displaced from the lower cylinder space 6 is conveyed into the hydraulic tank and the upper cylinder spaces 4 and 5 are filled solely by the hydraulic pump. In this case, the full pressing force in the pressing direction is available (corresponding to the effective piston area A1 + A2).

- Another circuit for the rapid downward movement would be that the cylinder spaces 5 and 6 are connected to one another by appropriate valve circuits and in addition to deriving the excess hydraulic fluid from the hydraulic tank, while the hydraulic pump is only connected to the cylinder space 4.

- the hydraulic pump is only connected to the cylinder space 4.

- the cylinder chambers 5 and 6 can be connected to one another and to the hydraulic pump by means of a suitable valve circuit, while the cylinder chamber 4 is connected to the hydraulic tank.

- the cylinder chamber 4 is connected to the hydraulic tank.

- the predominant part is conveyed from the cylinder chamber 5 into the cylinder chamber 6 by the displacement of the hydraulic fluid.

- the upper cylinder spaces 4 and 5 can be connected to the hydraulic tank and the lower cylinder space 6 to the hydraulic pump. In such a case, however, only the pressing force corresponding to an effective piston surface of size 5 is available (instead of 6 in the downward direction). At the same time, of course, there is a corresponding reduction in the possible speed.

- Such a differential plunger system has other disadvantages in addition to the complex design.

- Such a limit is practically a ratio of the piston area A3 to the piston rod cross section 2 of 6: 1, this means that there is also a corresponding restriction for the ratio of maximum rapid traverse speed and working gear speed.

- the entire pressing force must be transferred to the press bar via the piston rod 2, so that the piston rod is subjected to high mechanical stresses and the introduction of force into the press bar is difficult.

- such a hydraulic piston system is not very suitable for assuming management functions for the press bear, i.e. to absorb lateral forces.

- the distance between the contact zones of the piston rod 2 and the piston 1 with the press frame 10 becomes smaller and smaller as the press bear extends downward, so that there is an increasingly weaker lateral guidance in the pressing direction, that is to say with increasing pressing force.

- this construction offers no protection against rotation of the press bear about the longitudinal axis lying in the pressing direction.

- such a construction does not allow a hydraulic auxiliary piston, as is often required in metal powder presses, to be integrated into the piston rod 2.

- the object of the invention is to develop a press according to the preamble of claim 1 with a view to achieving short cycle times so that, in comparison to the working speed, very high and roughly equal rapid traverse speeds are possible in both directions, the force being introduced by the hydraulic cylinder / piston System in the press bear with a view to lower stress on the piston rod or piston rods should be improved.

- the construction effort and the energy input when operating the press should remain as low as possible.

- the design according to the invention provides a hydraulic press which enables rapid traverse speeds in excess of 0.5 m / sec without requiring a "suction operation".

- the great advantage here is that a precise position controllability is always ensured in the work step, that is to say when the press bear is moved slowly with a high pressing force. In contrast to punching or embossing presses, this is of great importance for a powder press.

- the desired end position of the press ram must not only be controlled precisely but also at a sufficiently slow speed so that the powder to be pressed has enough time to flow in the molding space, so that pressed parts with a uniform density are produced.

- the section shown in FIG. 1 from a known hydraulic press drive has already been explained in detail above.

- the press drive according to the invention which is shown schematically in FIG. 2, has significant differences.

- the press bear 11 is firmly coupled to the piston rods of two cylinder / piston units K1 and K2.

- the lower unit K1 is equipped with a double-acting piston 13.

- the associated effective piston area A 1 (downward direction) is smaller than the piston area A 3 of the piston 13 (upward direction) associated with the cylinder chamber 6.

- the cylinder / piston unit K2 On the opposite side of the press bear 11 is the cylinder / piston unit K2, which has a plunger 12 with the effective piston area A2 (downward direction).

- the (here directed downwards) effective piston surfaces A1 and A2 are distributed to two cylinder / piston units K1, K2, which are not nested like in Fig. 1.

- the surfaces A1 and A2 are individually smaller than A3 , but together greater than A3. For this reason, the downward direction will normally be considered the pressing direction. In individual cases, however, it can also be expedient to choose the direction with the smaller effective piston area, that is to say the lower maximum pressing force that can be achieved, as the pressing direction.

- the same drive units could be used to build a press with lower output as for building a larger press.

- the hydraulic / cylinder units K1 and K2 can be arranged on the same side of the press bear 11.

- the drive system according to the invention can be used for upper and lower bears of hydraulic presses.

- the pressure medium supply to the cylinder spaces 4, 5, 6 via the hydraulic lines 7, 8, 9 is controlled by the valves V1, V2, V3.

- the function is as follows:

- the hydraulic pump P delivers hydraulic fluid from a hydraulic tank T under excess pressure through a hydraulic line 19.

- This hydraulic line 19 leads to a 4/3-way valve V 1, which blocks all line connections in position b.

- V 1 the delivered hydraulic fluid from line 19 via line 20, which is secured by a pressure relief valve S (circulation valve), back into the hydraulic tank.

- S pressure relief valve

- the hydraulic valve V 1 If the hydraulic valve V 1 is now moved into position a, the hydraulic fluid passes through the hydraulic lines 14 and 8 into the cylinder space 4 of the hydraulic / piston unit K 1. Since the 3/2-way valve V3 is in switch position b, there is a line connection between the cylinder spaces 4 and 6 via the hydraulic lines 8, 21, 9.

- the cylinder chamber 5 of the upper hydraulic / piston unit K2 is not acted upon by the pressure of the hydraulic pump P because of the valve position b on the 3/2-way valve V2, but is in position a of the valve V1 via lines 7, 16 and 18 with the Hydraulic tank T connected so that the hydraulic fluid displaced from the cylinder chamber 5 can flow into the hydraulic tank T via the check valve R.

- a high downward speed occurs when the valve V1 remains in position a and valve V3 in position b, but valve V2 is moved into position a.

- a slow downward speed with high pressing force occurs when the valves V1 and V2 remain in position a and valve V3 is brought into position a.

- This case corresponds to switching situation number 1 according to the table.

- the other switching options listed in the table do not need to be discussed in detail here. It can be seen, however, that there are several switching options for the rapid traverse and the creep speed, depending on the direction of movement, which are each associated with different achievable maximum press speeds or maximum achievable press force and can therefore be more or less useful depending on the circumstances. This also applies to the various standstill positions, the selection of which can be made in a more or less favorable form with regard to subsequent switching positions for movement of the press bear.

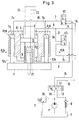

- FIG. 2 An embodiment of the invention which is more suitable for practical use is shown in FIG.

- the basic function of the press drive, in particular the valve circuit, for which there are, of course, other solutions, is in accordance with the basic diagram according to FIG. 2, so that there is no need to go into this again. Therefore, only the differences are essentially explained.

- the hydraulic drives of the illustrated upper bear 11 of the hydraulic press are all connected to the upper side of the press bear 11.

- the double-acting cylinder / piston unit 13 is equipped with two piston rods.

- the lower piston rod is connected to the press bear 11, while the upper one is led out of the press frame 10 without a force transmission function.

- the upper piston rod is only necessary to keep the piston area A 1 smaller than the piston area A 3 on the piston 13 in order to operate K 1 as a differential piston system.

- FIG. 3 also shows that a double-acting hydraulic auxiliary piston system 22 can be installed in the piston rod of the piston 13, the pressure medium being supplied via the hydraulic lines 23, 24 through the upper piston rod of the piston 13. Such a possibility does not exist in the known system according to FIG. 1.

- the ratio of the piston area A2 or A 2a + A 2b of the plunger piston system K2 or K 2a , K 2b to the difference between the piston areas A3 - A1 of the differential piston system K1 is to be regarded as a useful guideline for dimensioning the piston areas; this ratio should be in the range 1.8: 1 to 2.5: 1, preferably 2: 1.

- a great advantage of the embodiment according to Figure 3 is that not only the integration of an auxiliary piston system 22 is possible, but that the cylinder / piston system K 1 has very good guiding properties for absorbing lateral forces, because the effective contact zones between the press frame for support 10 and the upper and lower piston rods of the piston 13 have a very large distance which does not change when the piston 13 is moved.

- This system is thus clearly superior to the known solution from FIG. 1. This also applies to the introduction of the pressing forces into the press bears, which is completely unproblematic due to the force distribution over several hydraulic piston units and the comparatively very large diameter of the piston rod of the piston 13.

- the drive system according to the invention enables not only the generation of high pressing forces during slow travel but also extremely high rapid traverse speeds without the expenditure of the hydraulic system being high during the various operating phases in a pressing cycle with a uniform utilization of the capacity and the power of the hydraulic pump used.

- the arrangement of the cylinder / piston systems K 2a and K 2b provides an absolute anti-rotation device for the press bear from the outset.

- a press part made of iron powder with a cycle time for filling the press tool with iron powder, pressing and shaping the press part totaling 3 seconds was produced on a press according to FIG. 3 with a pressing force of 150 t .

- the travel of the upper piston to the press end position consisted of approx. 275 mm in rapid traverse and 25 mm in the work cycle.

- the 300 mm return stroke was again carried out in rapid traverse.

- the cycle time accounted for about 0.5 seconds each for the drive in the work cycle and the two rapid traverse runs, i.e. about half the cycle time was determined by the movement of the upper piston.

- the rapid traverse would have had to take at least 1 second due to the large amounts of pressure medium to be sucked in. This would have meant that the cycle time would have been 4 seconds instead of 3 seconds, which would have been 33% higher.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Press Drives And Press Lines (AREA)

- Control Of Presses (AREA)

- Casting Or Compression Moulding Of Plastics Or The Like (AREA)

- Powder Metallurgy (AREA)

Abstract

Description

- Die Erfindung betrifft eine hydraulische Presse zum Herstellen von Preßkörpern aus pulverförmigen Massen, insbesondere aus Metallpulver, mit einem durch Ventile gesteuerten, doppelt wirkenden Zylinder/Kolben-System zur Bewegung mindestens eines Pressenbären gemäß dem Oberbegriff des Patentanspruchs 1.

- Pressen der genannten Art sind heute vielfach im Einsatz z. B. zur Herstellung von Preßkörpern aus Metallpulver, die anschließend noch gesintert werden. Sie können aber auch verwendet werden zur Kalibrierung von Formteilen. Gemeinsam ist diesen Pressen, daß sie ein formgebendes Werkzeug mit einer Matrize, mindestens einen Unterstempel und mindestens einem Oberstempel aufweisen. Die während des Preßzyklus erforderlichen Stempelbewegungen können z. B. auf rein mechanischem (Kurbelantrieb) und/oder hydraulischem Wege erzeugt werden. Insbesondere sind positions- und kraftgeregelte Pressen gebräuchlich, bei denen der Oberstempel und die Matrize über hydraulisch angetriebene Pressenbären bewegt werden.

- Zur Senkung der Stückkosten in der Produktion ist man stets bestrebt, die Zykluszeiten zur Herstellung eines Teils möglichst kurz zu halten. Für Pressen bedeutet dies die Forderung nach relativ hohen Eilganggeschwindigkeiten beim Verfahren des oder der Pressenbären der Stempel. Im Hinblick auf die Druckmittelversorgung bei einem diesbezüglichen hydraulischen Antrieb ergibt sich daraus, daß das Hydraulikpumpemsystem in der Lage sein muß, sowohl große Mengen des Druckmittels zum schnellen, lastfreien Verfahren zur Verfügung zu stellen, als auch kleinere Mengen zum langsamen Verfahren unter hoher Last (Preßkraft) zu liefern. Um diesen zeitlich sich verändernden Anforderungen gerecht zu werden, hat man zur Druckmittelversorgung bisher in der Regel fördermengenverstellbare Hydraulikpumpen eingesetzt. Die Umsteuerung einer derartigen variablen Pumpe erfordert jedoch einen Mindestzeitbedarf, der bei kurzen Zykluszeiten bestimmend wird. Das heißt, daß bei schneller laufenden Pressen eine weitere Verkürzung der Zykluszeite vielfach an der nicht mehr verkürzbaren Reaktionszeit der variablen Hydraulikpumpe scheitert.

- Dieses Hindernis Kann man zwar dadurch umgehen, daß man das Hydraulikpumpensystem überdimensioniert, also von vornherein vorsieht, daß die Pumpe auch bei höheren Lasten (Drücken) noch relativ große Fördermengen (hohe Geschwindigkeit) liefern kann. Beispielsweise kann man eine verstellbare Axialkolbenpumpe hoher Leistung in Verbindung mit einem Geschwindigkeitsregler für den Preßkolben einsetzen. Im praktischen Betrieb wird dann vom zur Verfügung stehenden Regelbereich der Pumpe nur ein relativ kleiner Teil ausgenutzt, weil die Anpassung an den tatsächlichen Druckmittelbedarf (Druck und Fördermenge) aufgrund zu kurzer Zykluszeiten nicht schnell genug erfolgen kann.

- Überschüssiges unter hohem Druck stehendes Druckmittel muß dann über ein Überdruckventil in den Hydrauliktank abgeleitet werden. Infolge der Überdimensionierung entsteht daher nicht nur ein höherer Anlagenaufwand, sondern es muß beim Pressenbetrieb auch der Nachteil eines an sich unnötig hohen Energieaufwandes in Kauf genommen werden. Insbesondere letzteres gilt auch für den Fall, daß anstelle einer regelbaren Hydraulikpumpe eine Konstantpumpe eingesetzt wird, die sowohl auf die maximale Förderleistung als auch auf den maximal erforderlichen Druck ausgelegt ist. In diesem Fall bringt die notwendige Ableitung überschüssiger Fördermengen in den Hydrauliktank einen noch höheren Energieverbrauch mit sich.

- Eine andere bekannte Lösung zur Vereinbarung der an sich gegenläufigen Forderungen nach hohen Eilganggeschwindigkeiten aber dennoch für die gleiche Bewegungsrichtung auch hohen Preßkräften bei gleicher Hydraulikpumpe sieht den Einsatz von Differentialkolbensystemen für den Antrieb von Pressenbären vor. Ein Differentialkolbensystem ist ein hydraulischer Kolbenantrieb, dessen Kolben jeweils wirksame Kolbenflächen für die Hin- und Herbewegung aufweist, wobei die beiden Kolbenflächen unterschiedlich groß sind. In der sogenannten Differentialschaltung sind beide wirksamen Kolbenflächen durch eine entsprechende Ventilsteuerung mit Druckmittel beaufschlagt und die zugehörigen Zylinderräume hydraulisch miteinander verbunden. Das bedeutet, daß sich der Kolben mit hoher Fahrgeschwindigkeit (Eilgang vorwärts) aber geringer Preßkraft in Wirkrichtung der größeren Kolbenfläche bewegt, weil die hydraulische Kraft in dieser Richtung größer als in Gegenrichtung ist und gleichzeitig nur ein relativ kleines Zylindervolumen direkt von der Hydraulikpumpe gefüllt werden muß, nämlich das der Flächendifferenz der beiden Kolbenflächen, also dem Kolbenstangenquerschnitt entsprechende Zylindervolumen.

- Zur Erzielung hoher Preßkräfte wird allein der der größeren Kolbenfläche zugeordnete Zylinderraum an die Druckmittelversorgung angeschlossen. Um in Gegenrichtung bei geringer Preßkraft eine hohe Fahrgeschwindigkeit (Eilgang rückwärts) zu erreichen, wird allein die kleinere Kolbenfläche mit Druck beaufschlagt. Häufig liegt ein Kolbenflächenverhältnis von 1 : 2 vor. Das bedeutet, daß der Eilgang in und gegen Preßrichtung doppelt so schnell wie der Arbeitsgang ist, aber nur mit der Hälfte der Preßkraft erfolgt.

- Es sind auch Lösungen bekannt, bei denen das Flächenverhältnis etwa 1 : 10 beträgt. In solchen Fällen besteht bei gleichem Druckmittelstrom ein krasses Mißverhältnis zwischen den möglichen Fahrgeschwindigkeiten in Preßrichtung (Arbeitsgang und Eilgang vorwärts) und in Gegenrichtung (Eilgang rückwärts), nämlich ein Verhältnis von 1 : 1,1 : 10. Um in dieser Hinsicht eine Verbesserung zu erreichen, ist es auch bekannt, die Zylinderseite an der großen Kolbenfläche des Differentialkolbensystems zur Erzielung hoher Fahrgeschwindigkeiten zeitweilig an ein sogenanntes Vorfüllsystem anzuschließen. Das bedeutet, daß z.B. aus einem unter einem gewissen Überdruck stehenden Vorratsbehälter in kurzer Zeit relativ große Mengen Hydraulikflüssigkeit in den Zylinderraum hineingedrückt werden können. Bei Erreichen der eigentlichen Arbeitsposition wird dann wieder umgeschaltet auf die alleinige Druckmittelversorgung durch die Hydraulikpumpe. Allein schon wegen der benötigten Druckbehälter für den Druckmittelvorrat ist eine solche Lösung sehr aufwendig.

- Ferner ist es bekannt, neben einem Zylinder/Kolben-System (Arbeitszylinder), das z.B. mit einem nur in Preßrichtung wirkenden Tauchkolben ausgeführt sein kann und zumindest den weitaus überwiegenden Teil der gewünschten maximalen Preßkraft erzeugt, weitere kleinere hydraulische Zylinder/Kolben-Einheiten vorzusehen, die lediglich die Eilganggeschwindigkeit für den Vor- und Rücklauf des Pressenbären sicherstellen sollen. Diese kleinen Zylinder/Kolben-Einheiten sind in der Regel als Differentialkolbensysteme mit einem Flächenverhältnis von 1 : 2 ausgestattet. Da ihr mengenmäßiger Druckmittelbedarf im Vergleich zum Arbeitszylinder relativ gering ist, können hohe Eilgeschwindigkeiten erreicht werden, die bei Anwendung der Differentialschaltung in beiden Fahrtrichtungen sogar gleich hoch sind. Die Pumpenkapazität wird während einer Eilgangsfahrt in Preßrichtung nur zur Betätigung der kleinen Zylinder/Kolben-Einheiten und nicht auch dazu benutzt, um das Volumen des eigentlichen Arbeitszylinders aufzufüllen. Für letzteres wird der Arbeitszylinder während einer Eilgangsfahrt in Preßrichtung an einen Vorratsbehälter angeschlossen, aus dem er entsprechende Mengen an Hydraulikflüssigkeit ansaugen kann. Man spricht daher auch von "Nachsaugesystemen". Während einer Eilgangsfahrt "rückwärts" wird das Volumen des Arbeitszylinders wieder in den Vorratsbehälter zurückgedrückt. Auch bei dieser Lösung ist der beträchtliche Anlagenaufwand als nachteilig anzusehen.

- Schließlich ist es bekannt, zur Realisierung großer Fahrgeschwindigkeiten in Preß- und in Gegenrichtung bei gleichzeitiger Wahrung der Möglichkeit zur Erzeugung hoher Preßkräfte im Arbeitsgang sogenannte Differential-Tauchkolben-Systeme einzusetzen. Ein solches Differential-Tauchkolben-System ist in Figur 1 dargestellt. Der Differential-Tauchkolben 1 ist im Pressengestell 10 angeordnet und weist eine nach außen geführte Kolbenstange 2 auf, an die ein nicht dargestellter Pressenbär angekoppelt werden kann.

- Für die Aufwärtsfahrt des Kolbens 1 kann über eine Hydraulikzuleitung 9 ein Druckmedium in einen unteren Zylinderraum 6 eingeführt werden. Die Hydraulikflüssigkeit wirkt auf die ringförmige, in Aufwärtsrichtung wirksame Kolbenfläche A₃ und verschiebt den Kolben 1 gegen die Preßrichtung. Für die Abwärtsfahrt des Kolben 1 kann die der Kolbenfläche A₃ gegenüberliegende Kolbenfläche mit Druck beaufschlagt werden. Diese gegenüberliegende Kolbenfläche ist in die Teilflächen A₁ und A₂ aufgeteilt. Die Teilfläche A₁ ist ringförmig ausgebildet und liegt am ringförmigen Zylinderraum 4, der über die Hydraulikleitung 8 mit Druckmittel versorgt werden Kann. Die Teilfläche A₂ liegt im Inneren des Kolbens 1 am Boden eines Zylinderraums 5. Der in diesen Zylinderraum 5 hineinragende Kolben ist als Tauchkolben 3 ausgeführt und starr mit dem Pressengestell 10 verbunden. Die in Abwärtsrichtung wirksame Teilfläche A₂ entspricht der Größe der Stirnfläche des Tauchkolbens 3. Das Zylinder/Kolben-System 5, 3 stellt eine kinematische Umkehr eines normalen Hydraulikzylindersystems dar, da der Tauchkolben 3 festgehalten wird, während sich das den Zylinderraum 5 einschließende Maschinenteil (Kolben 1) bewegt.

- Zur Druckmittelversorgung des Zylinderraums 5 ist eine Hydraulikleitung 7 durch den feststehenden Tauchkolben 3 hindurchgeführt. Das dargestellte Differential-Tauchkolben-System läßt sich hydraulisch so schalten, daß die im Eilgang aus einem Zylinderraum verdrängte Hydraulikflüssigkeit zur Auffüllung eines anderen sich vergrößernden Zylinderraums herangezogen wird. Dies ist ohne weiteres aufgrund der Dimensionierung der wirksamen Kolbenflächen A₁, A₂, A₃ möglich. In jedem Fall gilt, daß die Kolbenfläche A₃ größer ist als jede der beiden einzelnen Teilflächen A₁ und A₂. Darüber hinaus ist A₃ jedoch kleiner als die Summe der beiden Teilflächen A₁ und A₂. Ein praktisches Flächenverhältnis ist beispielsweise A₁ : A₂ : A₃ = 2 : 4 : 5 (d.h. die Querschnittsfläche der Kolbenstange 2 beträgt 1).

- Zur Realisierung des Eilgangs für die Abwärtsfahrt Können alle drei Zylinderräume 4, 5, 6 mit ihren Hydraulikleitungen 7, 8, 9 an eine gemeinsame Druckmittelzuleitung einer Hydraulikpumpe angeschlossen werden. Da die Kolbenflächen A₁ und A₂, die in Preßrichtung wirken, zusammen größer sind als die in Gegenrichtung wirksame Kolbenfläche A₃, bewegt sich der Kolben 3 wegen der überall nahezu gleichen Drucks nach unten, wobei die aus dem unteren Zylinderraum 6 verdrängte Hydraulikflüssigkeit durch die bestehenden Leitungsverbindungen in die oberen Zylinderräume 4 und 5 gelangt. Das bedeutet, daß die Hydraulikpumpe lediglich das der Flächengröße 1 entsprechende Zylindervolumen füllen muß, so daß eine hohe Geschwindigkeit erreichbar ist. Bei langsamer Abwärtsfahrt wird die aus dem unteren Zylinderraum 6 verdrängte Hydraulikflüssigkeit in den Hydrauliktank gefördert und die Füllung der oberen Zylinderräume 4 und 5 allein durch die Hydraulikpumpe vorgenommen. In diesem Fall steht auch die volle Preßkraft in Preßrichtung zur Verfügung (entsprechend der wirksamen Kolbenfläche A₁ + A₂).

- Eine andere Schaltung für den Eilgang abwärts wäre die, daß die Zylinderräume 5 und 6 durch entsprechende Ventilschaltungen miteinander und zusätzlich zur Ableitung des Überschusses an Hydraulikflüssigkeit mit dem Hydrauliktank verbunden werden, während die Hydraulikpumpe lediglich an den Zylinderraum 4 angeschlossen ist. In diesem Fall würde sich bei gleicher Förderleistung der Hydraulikpumpe lediglich die Hälfte der im ersten Fall erzielten Eilganggeschwindigkeit ergeben, da die Hydraulikpumpe dann das einer Flächengröße 2 entsprechende Zylindervolumen füllen müßte.

- Für eine gleich schnelle Aufwärtsfahrt (gegen die Preßrichtung) wie im ersten Fall und bei gleicher Förderleistung lassen sich durch eine geeignete Ventilschaltung die Zylinderräume 5 und 6 untereinander und mit der Hydraulikpumpe verbinden, während der Zylinderraum 4 an den Hydrauliktank angeschlossen ist. Dadurch muß von der Hydraulikpumpe lediglich das der Flächengröße 1 entsprechende Zylindervolumen im Zylinderraum 6 gefüllt werden; der überwiegende Teil wird durch die Verdrängung der Hydraulikflüssigkeit aus dem Zylinderraum 5 in den Zylinderraum 6 gefördert. Sofern in Aufwärtsrichtung größere "Preßkräfte" erwünscht sind, können die oberen Zylinderräume 4 und 5 an den Hydrauliktank und der untere Zylinderraum 6 an die Hydraulikpumpe angeschlossen werden. In einem solchen Fall steht dann aber nur die einer wirksamen Kolbenfläche der Größe 5 entsprechende Preßkraft (anstelle von 6 in Abwärtsrichtung) zur Verfügung. Gleichzeitig ergibt sich selbstverständlich eine entsprechende Reduktion der möglichen Geschwindigkeit.

- Ein solches Differential-Tauchkolben-System hat neben der aufwendigen Bauweise noch weitere Nachteile. Zum einen ergeben sich relativ enge Grenzen für die Wahl der Größe der wirksamen Kolbenflächen (A₁, A₂, A₃) und somit auch der Querschnittsfläche der Kolbenstange 2. Eine solche Grenze liegt praktisch bei einen Verhältnis der Kolbenfläche A₃ zum Kolbenstangenquerschnitt 2 von 6 : 1, das bedeutet, daß auch eine entsprechende Einschränkung für das Verhältnis von maximaler Eilganggeschwindigkeit und Arbeitsganggeschwindigkeit gegeben ist. Zum anderen muß die gesamte Preßkraft über die Kolbenstange 2 auf den Pressenbär übertragen werden, so daß die Kolbenstange mechanisch stark beansprucht wird und die Krafteinleitung in den Pressenbär sich schwierig gestaltet.

- Hinzu kommt, daß ein solches Hydraulikkolbensystem sich wenig eignet zur Übernahme von Führungsfunktionen für den Pressenbär, d.h. zur Aufnahme von seitlich wirkenden Kräften. Der Abstand der Berührungszonen der Kolbenstange 2 und des Kolbens 1 mit dem Pressengestell 10 wird nämlich bei nach unten ausfahrendem Pressenbär immer kleiner, so daß in Preßrichtung, also mit steigender Preßkraft eine zunehmend schwächere Seitenführung gegeben ist. Außerdem bietet diese Konstruktion keine Sicherung gegen Verdrehung des Pressenbären um die in Preßrichtung liegende Längsachse. Schließlich läßt eine solche Konstruktion es nicht zu, in die Kolbenstange 2 noch einen hydraulischen Hilfskolben, wie er bei Metallpulverpressen häufig benötigt wird, zu integrieren.

- Aufgabe der Erfindung ist es, eine Presse gemäß dem Oberbegriff des Patentanspruches 1 im Hinblick auf die Erzielung kurzer Zykluszeiten so weiterzuentwickeln, daß im Vergleich zur Arbeitsganggeschwindigkeit sehr hohe und in beiden Richtungen etwa gleich große Eilganggeschwindigkeiten möglich sind, wobei die Krafteinleitung vom Hydraulikzylinder/Kolben-System in den Pressenbär im Hinblick auf eine geringere Beanspruchung der Kolbenstange bzw. Kolbenstangen verbessert werden soll. Der Bauaufwand und der Energieeinsatz beim Betrieb der Presse sollen möglichst gering bleiben.

- Gelöst wird diese Aufgabe bei einer gattungsgemäßen Presse mit den kennzeichnenden Merkmalen des Patentanspruches 1. Die erfindungsgemäße Presse ist durch die Merkmale der Unteransprüche 2 bis 9 in vorteilhafter Weise ausgestaltbar.

- Die Erfindung sieht für eine hydraulische Presse zum Herstellen von Preßkörpern aus pulverförmigen Massen, insbesondere Metallpulver, vorzugsweise folgende Merkmale vor:

- Die Presse hat mindestens einen Pressenbären, der durch einen durch Ventile gesteuerten doppelt wirkenden Hydraulikantrieb bewegbar ist.

- Der Hydraulikantrieb wird gebildet aus einem Differentialkolbensystem (bestehend aus einem oder mehreren Differentialkolbeneinheiten) und einem Tauchkolbensystem (bestehend aus einem oder mehreren Tauchkolben).

- Die Krafteinleitung vom Tauchkolbensystem und vom Differentialkolbensystem in den Pressenbären erfolgt jeweils durch körperlich voneinander getrennte Bauelemente (z.B. Kolbenstangen).

- Die Summe der Kolbenflächen mit in Preßrichtung gerichteter Wirkrichtung ist größer als die Kolbenfläche mit Wirkrichtung gegen die Preßrichtung.

- Die Wirkrichtung der kleineren Kolbenfläche des Differentialkolbensystems liegt in Preßrichtung. Dabei ist die gegen Preßrichtung wirksame Kolbenfläche jeweils größer ist als die in Preßrichtung wirksame Kolbenfläche des Differentialkolbensystems und die Kolbenfläche des Tauchkolbensystems.

- Während der Eilgangsfahrten in bzw. gegen Preßrichtung sind die Zylinderräume des Differentialkolbensystems durch eine entsprechende Ventilschaltung stets hydraulisch miteinander verbunden.

- Die erfindungsgemäße Bauweise liefert eine hydraulische Presse, die, ohne einen "Nachsaugebetrieb" zu erfordern, Eilganggeschwindigkeiten über 0,5 m/sec ermöglicht. Dabei ist der große Vorteil gegeben, daß im Arbeitsgang, also beim langsamen Verfahren des Pressenbären bei hoher Preßkraft stets eine präzise Positionsregelbarkeit gewährleistet ist. Im Unterschied zu Stanz- oder Prägepressen ist dies für eine Pulverpresse von großer Bedeutung. Die gewünschte Endposition der Preßstempel muß nicht nur präzise sondern auch mit ausreichend langsamer Geschwindigkeit angesteuert werden, damit das zu verpressende Pulver genügend Zeit hat, im Formraum zu fließen, so daß Preßteile mit gleichmäßiger Dichte entstehen.

- Nachfolgend wird die Erfindung anhand der Figuren 1 bis 3 näher erläutert. Es zeigen:

- Figur 1

- ein Differential-Tauchkolben-System in einem Längsschnitt,

- Figur 2

- eine schematische Darstellung des erfindungsgemäßen hydraulischen Pressenantriebs und

- Figur 3

- einen erfindungsgemäßen Pressenantrieb mit integriertem Hilfskolben.

- Der in Fig. 1 dargestellte Ausschnitt aus einem bekannten hydraulischen Pressenantrieb wurde vorstehend bereits ausführlich erläutert. Der in Fig. 2 schematisch dargestellte Pressenantrieb gemäß der Erfindung weist neben zahlreichen Gemeinsamkeiten wesentliche Unterschiede hierzu auf. Der Pressenbär 11 ist fest gekoppelt mit den Kolbenstangen zweier Zylinder/Kolben-Einheiten K₁ und K₂. Die untere Einheit K₁ ist mit einem doppelt wirkenden Kolben 13 ausgestattet.

- Da die Kolbenstange des Kolbens 13 durch den Zylinderraum 4 geführt ist, ist die diesem zugeordnete wirksame Kolbenfläche A₁ (Abwärtsrichtung) kleiner als die dem Zylinderraum 6 zugeordnete Kolbenfläche A₃ des Kolbens 13 (Aufwärtsrichtung). Auf der gegenüberliegenden Seite des Pressenbären 11 liegt die Zylinder/Kolben-Einheit K₂, die einen Tauchkolben 12 mit der wirksamen Kolbenfläche A₂ (Abwärtsrichtung) aufweist. Wesentlich ist es, daß die (hier abwärts gerichteten) wirksamen Kolbenflächen A₁ und A₂ auf zwei Zylinder/Kolben-Einheiten K₁, K₂ verteilt sind, die nicht ineinander geschachtelt sind wie bei Fig. 1. Die Flächen A₁ und A₂ sind einzeln kleiner als A₃, zusammen jedoch größer als A₃. Aus diesem Grunde wird normalerweise die Abwärtsrichtung als die Preßrichtung anzusehen sein. Es kann jedoch in einzelnen Fällen auch zweckmäßig sein, die Richtung mit der kleineren wirksamen Kolbenfläche, also der geringeren erreichbaren maximalen Preßkraft als Preßrichtung zu wählen.

- Beispielsweise könnten zum Bau einer Presse mit kleinerer Leistung dieselben Antriebsaggregate eingesetzt werden wie zum Bau einer größeren Presse. Selbstverständlich Können die Hydraulik/Zylinder-Einheiten K₁ und K₂, wie dies in Figur 3 der Fall ist, auf derselben Seite des Pressenbären 11 angeordnet werden. Man könnte auch statt der doppelt wirkenden Zylinder/Kolben-Einheit K₁ zwei getrennte Zylinder/Kolben-Einheiten wählen, die jeweils nur in einer, aber zueinander entgegengesetzten Fahrrichtung des Pressenbären wirken. Generell gilt, daß das erfindungsgemäße Antriebssystem für Ober- und Unterbären von Hydraulikpressen anwendbar ist. Die Druckmittelversorgung der Zylinderräume 4, 5, 6 über die Hydraulikleitungen 7, 8, 9 wird durch die Ventile V₁, V₂, V₃ gesteuert. Dabei ist die Funktion wie folgt:

Die Hydraulikpumpe P fördert Hydraulikflüssigkeit aus einem Hydrauliktank T unter Überdruck durch eine Hydraulikleitung 19. Diese Hydraulikleitung 19 führt zu einem 4/3-Wegeventil V₁, das in Stellung b sämtliche Leitungsanschlüsse sperrt. In diesem Fall gelangt die geförderte Hydraulikflüssigkeit aus der Leitung 19 über eine Leitung 20, die durch ein Überdruckventil S (Umlaufventil) gesichert ist, zurück in den Hydrauliktank. Wird nun das Hydraulikventil V₁ in Stellung a gerückt, so gelangt die Hydraulikflüssigkeit über die Hydraulikleitungen 14 und 8 in den Zylinderraum 4 der Hydraulik/Kolben-Einheit K₁. Da das 3/2-Wegeventil V₃ in Schaltstellung b steht, ist eine Leitungsverbindung zwischen den Zylinderräumen 4 und 6 über die Hydraulikleitungen 8, 21, 9 gegeben. Der Zylinderraum 5 der oberen Hydraulik/Kolben-Einheit K₂ wird wegen der Ventilstellung b am 3/2-Wegeventil V₂ nicht mit dem Druck der Hydraulikpumpe P beaufschlagt, sondern ist bei Stellung a des Ventils V₁ über die Leitungen 7, 16 und 18 mit dem Hydrauliktank T verbunden, so daß die aus dem Zylinderraum 5 verdrängte Hydraulikflüssigkeit in den Hydrauliktank T über das Rückschlagventil R abfließen kann. - Da die Kolbenfläche A₃ größer ist als die Kolbenfläche A₁ wird bei dieser Stellung der Ventile V₁, V₂, V₃ eine schnelle Aufwärtsbewegung des Pressenbären 11 eintreten. Neben dem durch die Hydraulikpumpe P geförderten Strom der Hydraulikflüssigkeit wird nämlich gleichzeitig über die Leitungen 8, 21, 9 der sehr viel größere Mengenstrom der aus dem Zylinderraum 4 verdrängten Hydraulikflüssigkeit in den Zylinderraum 6 gefördert. Dieser Fall entspricht der in der Tabelle unter der Nummer 4 angegebenen Schaltsituation.

- Eine hohe Abwärtsgeschwindigkeit stellt sich ein, wenn das Ventil V₁ in Stellung a und Ventil V₃ in Stellung b bleibt, aber Ventil V₂ in Stellung a gerückt wird.

- In diesem Fall sind nicht nur die Zylinderräume 4 und 5 sondern über die Hydraulikleitung 17 auch der Zylinderraum 6 mit dem Pumpendruck beaufschlagt. Gleichzeitig sind alle Zylinderräume 4, 5, 6 aber auch untereinander verbunden. Wegen der in Abwärtsrichtung größeren wirksamen Kolbenfläche A₁ + A₂ kann sich der Pressenbär 11 nur nach unten bewegen. Die aus dem Zylinderraum 6 verdrängte Hydraulikflüssigkeit wird in die Zylinderräume 4 und 5 gefördert, während die Hydraulikpumpe P wie im Arbeitsgang pro Zeiteinheit nur vergleichsweise geringe Mengen Hydraulikflüssigkeit zuführt, so daß erheblich größere Geschwindigkeiten des Pressenbären realisiert werden als im Arbeitsgang. Dieser Fall entspricht der in der Tabelle unter Nummer 2 angegebenen Schaltsituation.

- Eine langsame Abwärtsgeschwindigkeit bei hoher Preßkraft stellt sich ein, wenn die Ventile V₁ und V₂ in Stellung a bleiben und Ventil V₃ in Stellung a gebracht wird. Das bedeutet, daß die Kolbenflächen A₁ und A₂ weiterhin mit dem Pumpendruck beaufschlagt werden, während die Hydraulikflüssigkeit aus dem Zylinderraum 6 über die Hydraulikleitungen 9, 15, 18 in den Hydrauliktank T abfließen kann. Dieser Fall entspricht der Schaltsituation Nummer 1 gemäß Tabelle. Auf die weiteren Schaltmöglichkeiten, die in der Tabelle aufgeführt sind, braucht hier nicht im einzelnen eingegangen zu werden. Man erkennt jedoch, daß es für den Eilgang und den Schleichgang je nach Bewegungsrichtung mehrere Schaltmöglichkeiten gibt, die jeweils mit unterschiedlichen erreichbaren maximalen Preßgeschwindigkeiten bzw. maximal erreichbarer Preßkraft verbunden sind und daher je nach den gegebenen Umständen mehr oder weniger zweckmäßig sein können. Dies gilt auch für die verschiedenen Stillstandspositionen, deren Wahl im Hinblick auf nachfolgende Schaltstellungen für eine Bewegung des Pressenbären in einer mehr oder weniger günstigen Form erfolgen kann.

- Zu bemerken ist ferner noch, daß das Positionieren des Pressenbären 11 durch geeignetes Umschalten zwischen Schleichgang aufwärts und abwärts, also insbesondere zwischen den Schaltsituationen mit Nummern 1 und 9 erfolgt, indem das Ventil V₁ entsprechend umgeschaltet wird.

Nr. Ventilschaltstellung Bewegung Pressenbär Preßkraft V₁ V₂ V₃ 1 a a a Schleichgang abwärts hoch 2 a a b Eilgang abwärts niedrig 3 a b a Schleichgang abwärts hoch (niedriger als bei 1) 4 a b b Eilgang aufwärts niedrig 5 b a a Stillstand - 6 b a b Stillstand - 7 b b a Stillstand - 8 b b b Stillstand - 9 c a a Schleichgang aufwärts hoch 10 c a b Stillstand - 11 c b a Schleichgang aufwärts niedrig 12 c b b Eilgang abwärts (langsamer als bei 2) niedrig (höher als bei 2) - Eine für die praktische Anwendung besser geeignete Ausführungsform der Erfindung ist in Figur 3 dargestellt. Die grundsätzliche Funktion des Pressenantriebs, insbesondere die ventiltechnische Schaltung, für die es selbstverständlich auch andere Lösungen gibt, stimmt mit dem Prinzipbild gemäß Figur 2 überein, so daß hierauf nicht erneut eingegangen werden muß. Es werden daher im wesentlichen nur die Unterschiede erläutert.

- Die hydraulischen Antriebe des dargestellten Oberbären 11 der Hydraulikpresse sind alle an der Oberseite des Pressenbären 11 angeschlossen. Die doppelt wirkende Zylinder/Kolben-Einheit 13 ist mit zwei Kolbenstangen ausgerüstet. Die untere Kolbenstange ist mit dem Pressenbären 11 verbunden, während die obere ohne eine Kraftübertragungsfunktion aus dem Pressengestell 10 herausgeführt ist. Die obere Kolbenstange ist lediglich dazu erforderlich, die Kolbenfläche A₁ kleiner zu halten als die Kolbenfläche A₃ am Kolben 13, um K₁ als Differentialkolbensystem betreiben zu können. Es wäre grundsätzlich auch möglich, auf die untere Kolbenstange gänzlich zu verzichten. Dazu müßte aber von der oberen Kolbenstange aus eine antriebstechnische Verbindung (z.B. über ein äußeres Joch) zum Pressenbären 11 geschaffen werden.

- Anstelle des in Figur 2 gezeigten einzelnen Tauchkolbensystems K₂ sind in Figur 3 zwei parallel zum Zylinder/Kolben-System K₁ angeordnete Tauchkolbensysteme K2a und K2b vorgesehen, d.h. die wirksame Kolbenfläche A₂ ist nunmehr aufgeteilt auf die wirksamen Kolbenflächen A2a und A2b der Tauchkolben 12a und 12b. Dementsprechend verzweigt sich die Hydraulikleitung 7 in die Hydraulikleitungen 7a und 7b für die Druckmittelversorgung der zugeordneten Zylinderräume 5a und 5b der Tauchkolbeneinheiten K2a und K2b. Selbstverständlich könnte die Kolbenfläche A₂ auch auf mehr Kolbeneinheiten aufgeteilt werden (z.B. auf vier Kolben). Anzustreben ist jedoch in jedem Fall eine bezüglich des Pressenbären symmetrische Anordnung.

- In Figur 3 ist außerdem dargestellt, daß in die Kolbenstange des Kolbens 13 ein doppelt wirkendes hydraulisches Hilfskolbensystem 22 eingebaut werden kann, dessen Druckmittelversorgung über die Hydraulikleitungen 23, 24 durch die obere Kolbenstange des Kolbens 13 hindurch erfolgt. Eine solche Möglichkeit besteht bei dem bekannten System gemäß Figur 1 nicht.

- Je nachdem wie die größenmäßige Aufteilung der wirksamen Kolbenflächen A₁, A₂ bzw. A2a + A2b und A₃ erfolgt, d.h. in welchem Verhältnisse diese Flächen zueinander stehen, lassen sich bestimmte Verhältnis zwischen den in den unterschiedlichen Ventilschaltstellungen erzielbaren Geschwindigkeiten und Preßkräften erreichen. Eine günstige Aufteilung stellt beispielsweise das Verhältnis A₁ : (A2a + A2b) zu A₃ = 8 : (1 + 1) : 9 dar. Dabei lassen sich in beiden Fahrtrichtungen Eilganggeschwindigkeiten erreichen, die 10mal so groß sind wie die Fahrgeschwindigkeit im Arbeitsgang mit maximaler Preßkraft. Dies ist möglich, ohne aufwendige Vorfüll- oder Nachsaugesysteme vorsehen zu müssen, weil die beim Verfahren in einem Eilgang aus einem Zylinderraum verdrängten Mengenströme der Hydraulikflüssigkeit weitgehend unmittelbar, also unter Umgehung der Hydraulikpumpe in den bzw. die zu füllenden Zylinderräume gelenkt werden. Wegen des zu berücksichtigenden hydraulischen Widerstandes der Hydraulikleitungen ist das Verhältnis der Geschwindigkeiten im Eilgang und Arbeitsgang (Schleichgang) nicht beliebig steigerbar. Werte von 20 : 1 können jedoch erreicht werden. Für die Aufteilung der in gleicher Richtung wirksamen Kolbenflächen A₁ : (A2a + A2b) (bzw. A₂) empfiehlt sich eine Festlegung im Bereich 3 : 1 bis 10 : 1, wobei die in Gegenrichtung wirksame Preßfläche A₃ 5-15 % größer gewählt werden sollte als die größere der Teilflächen A₁ und A2a + A2b (bzw. A₂). Beispielsweise würde ein Flächenverhältnis A₁ : A₂ : A₃ = 18 : 2 : 19 die 20-fache Geschwindigkeit in den Eilgängen im Vergleich zur Schleichganggeschwindigkeit beim Preßarbeitsgang erlauben. Als zweckmäßige Richtschnur bei der Dimensionierung der Kolbenflächen ist das Verhältnis der Kolbenfläche A₂ bzw. A2a + A2b des Tauchkolbensystems K₂ bzw. K2a, K2b zur Differenz der Kolbenflächen A₃ - A₁ des Differentialkolbensystems K₁ anzusehen; dieses Verhältnis sollte im Bereich 1,8 : 1 bis 2,5 : 1, vorzugsweise bei 2 : 1 liegen.

- Ein großer Vorteil der Ausführungsform gemäß Figur 3 besteht darin, daß nicht nur die Integration eines Hilfskolbensystems 22 möglich ist, sondern daß das Zylinder/Kolben-System K₁ sehr gute Führungseigenschaften für die Aufnahme seitlicher Kräfte aufweist, weil die zur Stützung wirksamen Berührungszonen zwischen dem Pressengestell 10 und der oberen bzw. der unteren Kolbenstange des Kolbens 13 einen sehr großen und beim Verfahren des Kolbens 13 sich nicht verändernden Abstand voneinander haben. Damit ist dieses System der bekannten Lösung aus Figur 1 deutlich überlegen. Dies gilt auch für die Einleitung der Preßkräfte in den Pressenbären, die durch die Kraftverteilung auf mehrere hydraulische Kolbeneinheiten und den vergleichsweise sehr großen Durchmesser der Kolbenstange des Kolbens 13 völlig unproblematisch ist. Das erfindungsgemäße Antriebssystem ermöglicht während der verschiedenen Betriebsphasen in einem Preßzyklus bei einer gleichmäßigen Ausnutzung der Kapazität und der Leistung der eingesetzten Hydraulikpumpe nicht nur die Erzeugung hoher Preßkräfte bei langsamer Fahrt sondern auch extrem hohe Eilganggeschwindigkeiten, ohne daß der Aufwand des Hydrauliksystems dabei hoch ist. Hinzu kommt bei einer Ausführung gemäß Fig. 3, daß durch die Anordnung der Zylinder/Kolben-Systeme K2a und K2b von vornherein eine absolute Verdrehsicherung für den Pressenbären gegeben ist.

- Die Leistungsfähigkeit einer erfindungsgemäßen Presse wird an folgendem Beispiel deutlich: Auf einer Presse gemäß Fig. 3 mit 150 t Preßkraft wurde ein Preßteil aus Eisenpulver mit einer Zykluszeit für das Füllen des Preßwerkzeugs mit Eisenpulver, das Pressen und das Ausformen des Preßteils von insgesamt 3 sec hergestellt. Der Verfahrweg des Oberkolbens in die Preßendstellung setzte sich zusammen aus ca. 275 mm im Eilgang und 25 mm im Arbeitsgang. Der Rückhub von 300 mm wurde wiederum im Eilgang vorgenommen.

- Von der Zykluszeit entfielen jeweils etwa 0,5 sec. auf die Fahrt im Arbeitsgang und die beiden Eilgangfahrten, d.h. etwa die halbe Zykluszeit war durch die Bewegung des Oberkolbens bestimmt. Bei einer herkömmlichen Presse mit Nachsaugesystem hätte man wegen der großen Mengen anzusaugenden Druckmittels mit einer Dauer der Eilgangsfahrten von mindestens 1 sec rechnen müssen. Das hätte zur Folge gehabt, daß die Zykluszeit anstatt 3 sec nunmehr 4 sec betragen hätte, also um 33 % höher gewesen wäre.

Claims (9)

- Hydraulische Presse zum Herstellen von Preßkörpern aus pulverförmigen Massen, insbesondere Metallpulver, mit einem durch Ventile (V₁, V₂, V₃) gesteuerten, doppelt wirkenden hydraulischen Zylinder/Kolben-System <K₁, K₂, K2a, K2b) zur Bewegung mindestens eines Pressenbären (11), wobei die in Preßrichtung während des Arbeitsgangs wirksame Kolbenfläche des Zylinder/Kolben-Systems (K₁, K₂, K2a, K2b) auf zwei zeitweilig mit gleichem und zeitweilig mit voneinander verschiedenen Drücken beaufschlagbare unterschiedlich große Kolbenteilflächen (A₁ und A₂ bzw. A2a + A2b) aufgeteilt ist, wobei ferner die in Preßrichtung wirkenden Kolbenteilflächen (A₁ bzw. A₂ bzw. A2a + A2b) jeweils kleiner, in ihrer Summe jedoch größer sind als die in Gegenrichtung wirksame Kolbenfläche (A₃) und wobei der Zylinderraum (6), der der in Gegenrichtung wirksamen Kolbenfläche (A₃) zugeordnet ist, zeitweilig leitungsmäßig mit dem Zylinderraum (4), der der größeren der beiden in Preßrichtung wirksamen Kolbenteilflächen (A₁ bzw. A₂ bzw. A2a + A2b) zugeordnet ist, verbindbar ist,

dadurch gekennzeichnet,

daß die den in Preßrichtung wirksamen Kolbenteilflächen (A₁ und A₂ bzw. A2a + A2b) zugeordneten Zylinderräume (4 und 5 bzw. 5a + 5b) beide außerhalb der Kolben (12, 12a, 12b, 13) des Zylinder/Kolben-Systems (K₁, K₂ bzw. K2a + K2b) angeordnet sind und sämtliche Kolben (12, 12a, 12b, 13) in Bewegungsrichtung des Pressenbären (11) starr mit dem Pressenbären (11) gekoppelt sind. - Presse nach Anspruch 1,

dadurch gekennzeichnet,

daß die größere der beiden in Preßrichtung wirksamen Kolbenteilflächen (A₁ oder A₂ bzw. A2a + A2b) und die in Gegenrichtung wirksame Kolbenfläche (A₃) an einem oder mehreren doppelt wirkenden Hydraulikkolben (Differentialkolben 13) angeordnet sind. - Presse nach Anspruch 2,

dadurch gekennzeichnet,

daß der bzw. die Differentialkolben (13) jeweils beidseitig mit Kolbenstangen ausgestattet sind, deren eine unmittelbar mit dem Pressenbären (11) verbunden ist. - Presse nach einen der Ansprüche 1 bis 3,

dadurch gekennzeichnet,

daß die Kleinere der beiden in Preßrichtung wirksamen Kolbenteilflächen (A₂ bzw. A2a + A2b) an einem (12) oder mehreren Tauchkolben (12a, 12b) angeordnet ist. - Presse nach Anspruch 4,

dadurch gekennzeichnet,

daß zwei Tauchkolben (12a, 12b) vorgesehen sind. - Presse nach einem der Ansprüche 1 bis 5,

dadurch gekennzeichnet,

daß das Flächenverhältnis der Kolbenteilflächen (A₁ : A₂ bzw. A₁ : (A2a + A2b)) in Bereich 3 : 1 bis 10 : 1 liegt. - Presse nach einem der Ansprüche 1 bis 6,

dadurch gekennzeichnet,

daß die in Gegenrichtung wirksame Kolbenfläche (A₃) 5 - 15 % größer ist als die größere der Kolbenteilflächen (A₁, A₂, A2a + A2b). - Presse nach einem der Ansprüche 1 bis 7,

dadurch gekennzeichnet,

daß das Flächenverhältnis der Kolbenfläche A₂ bzw. A2a + A2b des Tauchkolbensystems (K₂ bzw. K2a + K2b) zur Differenz der Kolbenflächen (A₃ - A₁) des Differentialkolbensystems (K₁) im Bereich 1,8 : 1 bis 2,5 : 1, vorzugsweise bei 2 : 1 liegt. - Presse nach einem der Ansprüche 3 bis 8,

dadurch gekennzeichnet,

daß in die Kolbenstangen des Differentialkolbens (13) ein doppelt wirkender Hilfskolben (22) mit Hydraulikzuleitungen (23, 24) eingebaut ist, dessen Kolbenstange durch den Pressenbären (11) hindurchgeführt ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE4106639A DE4106639A1 (de) | 1991-02-28 | 1991-02-28 | Hydraulische presse fuer pulverfoermige massen |

| DE4106639 | 1991-02-28 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0501596A2 true EP0501596A2 (de) | 1992-09-02 |

| EP0501596A3 EP0501596A3 (en) | 1993-02-03 |

| EP0501596B1 EP0501596B1 (de) | 1995-03-15 |

Family

ID=6426293

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP92250033A Expired - Lifetime EP0501596B1 (de) | 1991-02-28 | 1992-02-18 | Hydraulische Presse für pulverförmige Massen |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0501596B1 (de) |

| AT (1) | ATE119829T1 (de) |

| DE (2) | DE4106639A1 (de) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102380546A (zh) * | 2010-09-06 | 2012-03-21 | 刘家辉 | 多功能压力机 |

| CN102825122A (zh) * | 2012-09-25 | 2012-12-19 | 郑州金泰制罐有限公司 | 气动翻边机 |

| EP3115190A1 (de) * | 2015-07-06 | 2017-01-11 | Feintool International Holding AG | Vorrichtung und verfahren zum steuern des hauptantriebs einer feinschneidpresse |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19643396B4 (de) * | 1996-10-21 | 2008-09-11 | Dieffenbacher Gmbh + Co. Kg | Hydraulische Steuereinrichtung |

| DE10241332B4 (de) * | 2001-09-25 | 2007-05-10 | Sms Meer Gmbh | Presse zum Einformen von Großrohren |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2354003A (en) * | 1942-07-15 | 1944-07-18 | Hydraulic Dev Corp Inc | Hydraulic press |

| FR1517290A (fr) * | 1967-03-30 | 1968-03-15 | Presse hydraulique notamment pour le traitement de métaux par formage | |

| US3635152A (en) * | 1969-12-04 | 1972-01-18 | Olmsted Products Co | Hydraulic press |

| DE2555939A1 (de) * | 1975-12-12 | 1977-06-23 | Mueller Ernst Dr Ing E H | Doppelt wirkende hydraulische gesenku. schmiedepresse fuer sehr hohe presskraefte |

| DE2715188A1 (de) * | 1977-04-05 | 1978-10-12 | Smg Sueddeutsche Maschinenbau | Presse mit einem arbeitshub vorgeschaltetem leerhub |

| DE2747548C2 (de) * | 1977-10-22 | 1986-04-17 | Thyssen Industrie Ag, 4300 Essen | Presse mit Regelkreis |

| DE3511205A1 (de) * | 1984-11-22 | 1986-05-28 | Manfred 8751 Niedernberg Wanzke | Hydraulische presse zur realisierung beliebiger pressdiagramme |

| JPS63256300A (ja) * | 1987-04-13 | 1988-10-24 | Nikkei:Kk | 粉末成形用油圧プレス |

| DE3768813D1 (de) * | 1987-09-02 | 1991-04-25 | Graebener Theodor Pressensyst | Presse, insbesondere zum herstellen masshaltiger presslinge aus pulverfoermigen werkstoffen. |

-

1991

- 1991-02-28 DE DE4106639A patent/DE4106639A1/de not_active Withdrawn

-

1992

- 1992-02-18 EP EP92250033A patent/EP0501596B1/de not_active Expired - Lifetime

- 1992-02-18 DE DE59201628T patent/DE59201628D1/de not_active Expired - Fee Related

- 1992-02-18 AT AT92250033T patent/ATE119829T1/de not_active IP Right Cessation

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102380546A (zh) * | 2010-09-06 | 2012-03-21 | 刘家辉 | 多功能压力机 |

| CN102825122A (zh) * | 2012-09-25 | 2012-12-19 | 郑州金泰制罐有限公司 | 气动翻边机 |

| EP3115190A1 (de) * | 2015-07-06 | 2017-01-11 | Feintool International Holding AG | Vorrichtung und verfahren zum steuern des hauptantriebs einer feinschneidpresse |

Also Published As

| Publication number | Publication date |

|---|---|

| EP0501596A3 (en) | 1993-02-03 |

| ATE119829T1 (de) | 1995-04-15 |

| EP0501596B1 (de) | 1995-03-15 |

| DE59201628D1 (de) | 1995-04-20 |

| DE4106639A1 (de) | 1992-09-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| AT505724B1 (de) | Antriebsvorrichtung für eine biegepresse | |

| EP0972631B1 (de) | Hydraulischer Antrieb für eine Presse | |

| DE102012015118B3 (de) | Maschinenpresse | |

| EP0785861A1 (de) | Hydraulisches antriebssystem für eine presse | |

| DE3202254A1 (de) | Verfahren und vorrichtung zur herstellung einer zahnstange | |

| WO2011035828A1 (de) | Vorgespannter hydraulischer antrieb mit drehzahlvariabler pumpe | |

| DE1577188A1 (de) | Hydraulische Druckerzeugungsanlage mit doppelt wirkendem Druckuebersetzer | |

| EP0501596B1 (de) | Hydraulische Presse für pulverförmige Massen | |

| DE102020102378B4 (de) | Antriebsvorrichtung für eine Formgebungsmaschine und Formgebungsmaschine | |

| EP0751842B1 (de) | Doppelpresse | |

| EP0850752B1 (de) | Mehrstationenpresse | |

| EP3774316B1 (de) | Pressenantrieb mit energierückgewinnung | |

| DE4302263A1 (de) | Mechanische Stufenpresse mit hydraulischen Arbeitshubeinheiten | |

| EP0214498A1 (de) | Mechanische Presse, insbesondere Kniehebelpresse | |

| EP2114587B1 (de) | Umformpresse mit im schiebetisch integrierter ziehkissenfunktionalität | |

| EP0586028B1 (de) | Presse zur Herstellung masshaltiger Presskörper | |

| EP0829318B1 (de) | Verfahren zur Hubfrequenzsteuerung einer Schmiedemaschine und Schmiedemaschine zum Durchführen des Verfahrens | |

| DE19643396A1 (de) | Hydraulische Steuereinrichtung | |

| DE907241C (de) | Hydraulisches Getriebe fuer Stossmaschinen | |

| EP3338909B1 (de) | Schmiedevorrichtung | |

| DE1145018B (de) | Schnellarbeitende hydraulische Presse, insbesondere Schmiedepresse oder Ziehpresse | |

| DE2818008A1 (de) | Vorrichtung fuer die umformtechnik zum erzeugen einer schlagartigen belastung oder verformung (arbeitsphase) - jeweils innerhalb weniger millisekunden oder innerhalb von bruchteilen davon - eines zu bearbeitenden und/oder zu verformenden koerpers und steuerung | |

| EP1199277A1 (de) | Hebebühne für ein Fahrzeug, insbesondere Kraftfahrzeug | |

| DE3047707A1 (de) | Presse mit einer den gleichlauf des stoessels auch bei unsymmetrischer belastung sicherstellenden zusatzeinrichtung | |

| DE29917742U1 (de) | Presse mit Exzenterkurbeltrieb für Oberstempeleinheit |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT CH DE FR IT LI |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT CH DE FR IT LI |

|

| 17P | Request for examination filed |

Effective date: 19930211 |

|

| 17Q | First examination report despatched |

Effective date: 19940428 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| ITF | It: translation for a ep patent filed | ||

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT CH DE FR IT LI |

|

| REF | Corresponds to: |

Ref document number: 119829 Country of ref document: AT Date of ref document: 19950415 Kind code of ref document: T |

|

| ET | Fr: translation filed | ||

| REF | Corresponds to: |

Ref document number: 59201628 Country of ref document: DE Date of ref document: 19950420 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| 26N | No opposition filed | ||

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PFA Owner name: MANNESMANN AKTIENGESELLSCHAFT Free format text: MANNESMANN AKTIENGESELLSCHAFT#MANNESMANNUFER 2#D-40213 DUESSELDORF 1 (DE) -TRANSFER TO- MANNESMANN AKTIENGESELLSCHAFT#MANNESMANNUFER 2#D-40213 DUESSELDORF 1 (DE) |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20090218 Year of fee payment: 18 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20090219 Year of fee payment: 18 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20090217 Year of fee payment: 18 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20090221 Year of fee payment: 18 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20090213 Year of fee payment: 18 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20100228 Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20100228 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST Effective date: 20101029 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20100218 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20100301 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20100901 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20100218 |