EP0387678B1 - Wärmeaustauscher und Verfahren zur flüssigkeitsdichten Befestigung einer Bodenplatte an einem Wärmeaustauschernetz - Google Patents

Wärmeaustauscher und Verfahren zur flüssigkeitsdichten Befestigung einer Bodenplatte an einem Wärmeaustauschernetz Download PDFInfo

- Publication number

- EP0387678B1 EP0387678B1 EP90104324A EP90104324A EP0387678B1 EP 0387678 B1 EP0387678 B1 EP 0387678B1 EP 90104324 A EP90104324 A EP 90104324A EP 90104324 A EP90104324 A EP 90104324A EP 0387678 B1 EP0387678 B1 EP 0387678B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- tube ends

- tubes

- heat exchanger

- diameter

- widening

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000000034 method Methods 0.000 title claims abstract description 29

- 238000007789 sealing Methods 0.000 claims description 31

- 238000003780 insertion Methods 0.000 claims description 9

- 230000037431 insertion Effects 0.000 claims description 9

- 238000003825 pressing Methods 0.000 abstract description 11

- 238000004519 manufacturing process Methods 0.000 description 7

- 230000007704 transition Effects 0.000 description 5

- 239000002826 coolant Substances 0.000 description 2

- 239000003292 glue Substances 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 238000000465 moulding Methods 0.000 description 2

- 230000002093 peripheral effect Effects 0.000 description 2

- 229910000679 solder Inorganic materials 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- QNRATNLHPGXHMA-XZHTYLCXSA-N (r)-(6-ethoxyquinolin-4-yl)-[(2s,4s,5r)-5-ethyl-1-azabicyclo[2.2.2]octan-2-yl]methanol;hydrochloride Chemical compound Cl.C([C@H]([C@H](C1)CC)C2)CN1[C@@H]2[C@H](O)C1=CC=NC2=CC=C(OCC)C=C21 QNRATNLHPGXHMA-XZHTYLCXSA-N 0.000 description 1

- 241000722921 Tulipa gesneriana Species 0.000 description 1

- 230000006978 adaptation Effects 0.000 description 1

- 238000004026 adhesive bonding Methods 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 230000001627 detrimental effect Effects 0.000 description 1

- 229920001971 elastomer Polymers 0.000 description 1

- 239000000806 elastomer Substances 0.000 description 1

- 238000001746 injection moulding Methods 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 230000036316 preload Effects 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 239000000565 sealant Substances 0.000 description 1

- 230000035939 shock Effects 0.000 description 1

- 238000005507 spraying Methods 0.000 description 1

- 230000003068 static effect Effects 0.000 description 1

- 238000005482 strain hardening Methods 0.000 description 1

- 238000003466 welding Methods 0.000 description 1

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F28—HEAT EXCHANGE IN GENERAL

- F28F—DETAILS OF HEAT-EXCHANGE AND HEAT-TRANSFER APPARATUS, OF GENERAL APPLICATION

- F28F9/00—Casings; Header boxes; Auxiliary supports for elements; Auxiliary members within casings

- F28F9/02—Header boxes; End plates

- F28F9/04—Arrangements for sealing elements into header boxes or end plates

- F28F9/16—Arrangements for sealing elements into header boxes or end plates by permanent joints, e.g. by rolling

- F28F9/165—Arrangements for sealing elements into header boxes or end plates by permanent joints, e.g. by rolling by using additional preformed parts, e.g. sleeves, gaskets

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F28—HEAT EXCHANGE IN GENERAL

- F28F—DETAILS OF HEAT-EXCHANGE AND HEAT-TRANSFER APPARATUS, OF GENERAL APPLICATION

- F28F11/00—Arrangements for sealing leaky tubes and conduits

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D39/00—Application of procedures in order to connect objects or parts, e.g. coating with sheet metal otherwise than by plating; Tube expanders

- B21D39/08—Tube expanders

- B21D39/20—Tube expanders with mandrels, e.g. expandable

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D53/00—Making other particular articles

- B21D53/02—Making other particular articles heat exchangers or parts thereof, e.g. radiators, condensers fins, headers

- B21D53/08—Making other particular articles heat exchangers or parts thereof, e.g. radiators, condensers fins, headers of both metal tubes and sheet metal

- B21D53/085—Making other particular articles heat exchangers or parts thereof, e.g. radiators, condensers fins, headers of both metal tubes and sheet metal with fins places on zig-zag tubes or parallel tubes

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F28—HEAT EXCHANGE IN GENERAL

- F28D—HEAT-EXCHANGE APPARATUS, NOT PROVIDED FOR IN ANOTHER SUBCLASS, IN WHICH THE HEAT-EXCHANGE MEDIA DO NOT COME INTO DIRECT CONTACT

- F28D1/00—Heat-exchange apparatus having stationary conduit assemblies for one heat-exchange medium only, the media being in contact with different sides of the conduit wall, in which the other heat-exchange medium is a large body of fluid, e.g. domestic or motor car radiators

- F28D1/02—Heat-exchange apparatus having stationary conduit assemblies for one heat-exchange medium only, the media being in contact with different sides of the conduit wall, in which the other heat-exchange medium is a large body of fluid, e.g. domestic or motor car radiators with heat-exchange conduits immersed in the body of fluid

- F28D1/04—Heat-exchange apparatus having stationary conduit assemblies for one heat-exchange medium only, the media being in contact with different sides of the conduit wall, in which the other heat-exchange medium is a large body of fluid, e.g. domestic or motor car radiators with heat-exchange conduits immersed in the body of fluid with tubular conduits

- F28D1/053—Heat-exchange apparatus having stationary conduit assemblies for one heat-exchange medium only, the media being in contact with different sides of the conduit wall, in which the other heat-exchange medium is a large body of fluid, e.g. domestic or motor car radiators with heat-exchange conduits immersed in the body of fluid with tubular conduits the conduits being straight

- F28D1/0535—Heat-exchange apparatus having stationary conduit assemblies for one heat-exchange medium only, the media being in contact with different sides of the conduit wall, in which the other heat-exchange medium is a large body of fluid, e.g. domestic or motor car radiators with heat-exchange conduits immersed in the body of fluid with tubular conduits the conduits being straight the conduits having a non-circular cross-section

- F28D1/05366—Assemblies of conduits connected to common headers, e.g. core type radiators

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/4935—Heat exchanger or boiler making

- Y10T29/49373—Tube joint and tube plate structure

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/4935—Heat exchanger or boiler making

- Y10T29/49373—Tube joint and tube plate structure

- Y10T29/49375—Tube joint and tube plate structure including conduit expansion or inflation

Definitions

- the invention relates to a heat exchanger according to the preamble of claim 1 and a method according to the preamble of claim 3.

- the invention has for its object to propose a heat exchanger of the generic type in which the pipe ends even with relatively large diameter ratios of e.g. 2.5: 1 to 8: 1 in the area of the heat exchanger network can be attached to the base plates in a liquid-tight and mechanically stable manner without additional solder, glue or the like.

- the process for the production of such heat exchangers should be designed in such a way that the risk of damage to the pipes and / or guide plates and / or their collars is avoided.

- the invention has the surprising advantage that good connections between the base plates and the pipe ends can be achieved by simply selecting the cross-sectional dimensions in the area of the pipes and pipe ends even if the pipes in the heat exchanger network originally had a comparatively large diameter ratio of 2.5: 1 to 8: 1 and the pipe ends have an oval shape even after attachment. With such diameter ratios, the bracing of the pipe ends in the sealing collar is sufficiently good, despite the oval cross-sectional shape retained, for practical purposes, in particular for series production. This makes it possible to connect single-row or multi-row heat exchanger networks with a high pipe density per unit area with a high diameter ratio to the associated base plates.

- the method according to the invention there is above all the advantage that the pipe ends can be treated very gently during the fastening process, so that even when using large diameter ratios there is no danger of damaging the pipes or the guide plates connected to them.

- the single-row heat exchanger shown in Fig. 1 is designed in the manner of a conventional tube cooler. It contains a number of plate-shaped baffles 1 arranged in parallel and at a distance, each of which has a series of oval openings which are arranged coaxially in the stacked state of the baffles 1.

- the edges of the guide plates 1 delimiting the openings are extended by coaxial collars 30 (FIGS. 4, 5).

- the openings and collars 30 are penetrated by tubes 3 arranged perpendicular to the guide plates 1 and having an oval cross section corresponding to the cross section of the openings and collars 30.

- the upper and lower ends of the tubes 3 protrude through corresponding openings 5 each of a base plate 6 and 7 and are connected along their entire circumference with collars 8 (FIGS.

- a conventional collecting box 9 is attached, which has a connection 10 for the supply or discharge of the medium flowing through the pipes 3, for example water.

- a corresponding collecting box, not shown, is connected to the upper base plate 7.

- the baffles 1 can still with usual Gill fields 31 (FIG. 6) for swirling the second medium, for example air, may be provided.

- the tubes 3 preferably have a largest outside diameter a (FIG. 2), here briefly referred to as “large diameter”, which is 2.5 times to 8 times larger than the smallest outside diameter b , here briefly referred to as “small diameter” is so that their ratio is 2.5: 1 to 8: 1.

- the tubes 3 can, as indicated in FIG. 3, also be arranged in two or more rows running parallel to the small diameter b .

- the large diameter a is 12.4 mm and the small diameter b is 3.6 mm and the tubes have a wall thickness of 0.4 mm.

- the tubes 3 are already firmly connected to the guide plates 1 and form a so-called heat exchanger network 11 (FIG. 1) with these. This connection is made as is generally known in particular in the manufacture of oil or water coolers for motor vehicles.

- the base plate 7 is further provided with sealing elements 12 (FIGS. 4, 5) which have through openings 13 aligned with the openings 5 and sealing collars 14 attached to them.

- the sealing elements 12, which can be connected to a one-piece or multi-piece sealing mat or plate extending over the width and length of the base plate 7, are arranged loosely and in such a way on one side of the base plate 7 that the sealing collar 14 from there into the Collar 8 of the base plate 7 protrude and lie firmly against it from the inside (FIGS. 4, 5).

- the sealing elements 12 are sufficiently elastic for example, they are made from an elastomer.

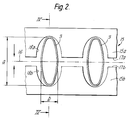

- a pressing tool 15 (FIG. 2) is preferably used, which consists of two plate-shaped pressing or molding jaws 15a, 15b, which run parallel to the axis 16 of the pressing tool 15 and have longitudinal edges 17a, 17b facing one another , which are preferably arranged straight and also parallel to the axis 16.

- the clear distance of the shaped pockets 18a, b parallel to the axis 16 corresponds to the clear distance of the tubes 3 within a row.

- the large diameter in the exemplary embodiment is 11.1 mm and the small diameter is 6.6 mm.

- the thickness of the plate-shaped pressure jaws 15a, b is preferably approximately as large as the length of the sealing collar 14 in the axial direction thereof, plus a tube protrusion projecting beyond the sealing elements, which serves to compensate for the length and angularity tolerances of the tubes and base plates, and plus a transition area with the length l (Fig. 4), the smooth transition between the pre-pressed pipe end and the pipe sections unchanged in cross section in the network.

- the pressure jaws 15a, b are placed according to FIGS. 2 and 3 from the top of the heat exchanger network 11 onto the ends of the tubes 3 protruding therefrom and then with mechanical, pneumatic, hydraulic or electrical means (not shown) in the direction of the arrows (FIG. 2) braced until their longitudinal edges 17a, b lie against each other, and then detached from each other in the opposite direction to the arrow.

- the tube ends are deformed from the outside (Fig. 3) that their large diameter reduced to 11.1 mm and their small diameters increased to 6.6 mm and therefore the tube ends are given an outer contour corresponding to the inner contour of the recesses 19.

- a line 20 indicates the cross-sectional shape of the pipe ends in the original state, since the remaining sections of the pipes 3 bordering on the deformed pipe ends and having the unchanged cross section are partially visible in the plan view.

- heat exchanger networks are provided with a plurality of rows of tubes 3, as indicated schematically in FIG. 3, each row of tubes is treated accordingly, the individual rows preferably being treated in cycles with the same pressing tool 15.

- the base plate 7 provided with the sealing elements 12 is now placed on the heat exchanger network 11 in the manner shown in FIG. 4, in which, on an exaggerated scale, a space allowing the insertion of the pipe ends into the sealing collar 14 is shown. In fact, this free space is only about one to two tenths of a millimeter, for example.

- the base plate 7 is of course provided with one or more rows of openings 5 corresponding to the number of rows of pipes present.

- the final attachment of the base plate 7 to the heat exchanger network 11 is carried out in that the tube ends are widened in a manner known per se by introducing a mandrel 21.

- a number of mandrels 21 corresponding to the number of pipe ends is preferably provided, which are fastened to a common drive device via support elements 22.

- the mandrel 21 has an oval outer cross section, which runs out via inclined surfaces 23 into a tip 24 that can be inserted into the pipe ends.

- the outer cross section of the mandrel 21 is selected, for example, such that the tube ends are widened to a large diameter of 12 mm and a small diameter of 7.9 mm by inserting the mandrels 21 once on their outer circumference.

- the elastic wall parts of the sealing collar 14 are expanded in the direction of their large diameters by 0.35 mm each and in the direction of their small diameters by 0.55 mm each, ie the pipe ends in them in the direction of the small diameters more tense.

- this expansion of the pipe ends is preferably carried out in two steps, each step taking place in two stages.

- a first expansion step the mandrels 21 according to FIG. 7 are used, the large and small diameters m and n of which are, for example, 0.6 mm smaller than the final, full inner diameters of the pipe ends.

- mandrels 21 according to FIG. 7 are then also used, in which the diameters m and n correspond to the final dimensions of the pipe ends.

- each step is also carried out in two stages in the sense that the tube ends in the insertion direction of the mandrels 21 first gradually over the large diameter and then gradually while maintaining the value achieved thereby over the small diameter, i.e. be expanded across the long sides.

- This procedure has compared to a uniform and simultaneous expansion in all directions, e.g. the advantage that in the formation of the particularly crack-sensitive pipe sections having the small pipe radii, material from the adjacent pipe sections having the large pipe radii can flow into them, since the latter do not yet lie against the mandrel flanks at this point and therefore do not yet come into contact with static friction these are held.

- the tips 24 of the mandrels 21 are also knife-like and are designed such that the tubes do not collapse in the transition regions from the widened tube ends to the intermediate tube sections and thereby reduce the tube cross sections in these regions.

- This collapse of the tubes 3 could result from the thrust occurring in the longitudinal direction of the tubes 3 during the insertion of the mandrel.

- the tip 24 is shaped so that its small diameter is slightly smaller than the small inner diameter of that within the heat exchanger network 11 located, middle pipe sections and their large diameter is slightly smaller than the large inner diameter of the pipe ends after pressing. This ensures that the long side walls of the tubes 3 only contact and support the tip 24 when they actually buckle inwards.

- the tip 24 is followed by a mandrel section 25 which leads in the direction of insertion, which brings about the above-explained first expansion step in the direction of the large diameter to a preselected value and whose large diameter gradually increases from the tip to the diameter m and thereafter remains essentially constant until the other end of the mandrel.

- the mandrel section 25 - viewed in the direction of insertion - is followed by a trailing mandrel section 26. This causes the second expansion step explained above in the direction of the small diameter to the preselected value. Its small diameter therefore has a value gradually increasing from the tip 25 to the diameter n , which then remains essentially constant up to the other end of the mandrel.

- the dimension k is also used to denote the difference by which the full large diameter m - viewed in the direction of insertion of the mandrel 21 - is reached earlier than the full small diameter n when the pipe ends are widened.

- the two mandrel sections 25, 26 can lie one behind the other in such a way that the widening in the direction of the small diameter only begins after the widening in the direction of the large diameter has been completed.

- the ends of the tubes 3 and the base plate 7 are now permanently connected to one another in accordance with FIG. 6.

- the heat exchanger network 11 which has been supplemented in this way can then be connected in a conventional manner to the lid of an associated collecting tank, the peripheral edge of which is inserted, for example, into a peripheral groove 27 provided with a sealant and which is then fastened to the base plate by bending clip clips.

- vibration welding, gluing or the like are also possible for connection, in particular in the case of base plates and lids made of plastic.

- a particular advantage of the external pressure is that the tubes 3 are deformed, but their scope remains essentially unchanged. Therefore, the forming process takes place without stretching the pipe walls and the resulting work hardening of the material layers involved, so that during the final expansion there is no danger that the pipe walls or collars will tear.

- the expansion can take place in such a way that the sealing collar 14 is preloaded evenly radially in all directions, ie essentially radially to an imaginary central axis, but also with a preferred direction, for example parallel to the smallest diameters, if this is used to preload the individual case Sealing collar is appropriate.

- Another significant advantage of the method according to the invention is that the large diameter of the tubes can be chosen larger than the large diameter of the tube ends after expansion. This makes it possible to produce compact, narrow heat exchangers in which the smallest distance between the walls of the tubes 3 in the heat exchanger network (dimension c in FIG. 6) in the direction of the large diameters is smaller than the corresponding distance between the insides of the sealing collars after they have been inserted into the Collar of the bottom plate is.

- the method according to the invention is therefore particularly suitable for connecting heat exchanger networks to metal base plates, in which, in contrast to plastic base plates, this distance is limited for manufacturing reasons.

- Another important advantage is that the expansion can be done without gradation and thus the pipe

- the specified diameter ratios of the heat exchanger can be varied within wide limits. Diameter ratios of preferably 2.5: 1 to 5: 1, but also those of 5: 1 to 8: 1 for the tubes 3 of the heat exchanger network and from 1.2: 1 to 3: 1 at the tube ends in the fully assembled heat exchanger have been found proven to be particularly suitable. It would be because of the adaptation of the cross-sections of the pipe ends by deformation to a cross-section which essentially corresponds to the cross-section of the sealing collar It is also conceivable to carry out this deformation in a different way, for example from the inside, provided that this only results in a deformation with an essentially constant extent.

- the invention is not limited to the use of base plates with the collars 8 on display. In particular when using plastic base plates, these collars 8 can be dispensed with entirely.

- oval tube cross sections in the strictly mathematical sense.

- oval is to be understood to mean all such cross-sectional shapes which are generally referred to as oval, elliptical, egg-shaped or the like or in the sense of "flat oval” in that they have two parallel, straight sides , the ends of which are connected to one another by oval, elliptical, semicircular or the like.

- the pipe sections located between the machined ends should have a ratio of the large to the small diameter of 2.5: 1 to 8: 1.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- General Engineering & Computer Science (AREA)

- Heat-Exchange Devices With Radiators And Conduit Assemblies (AREA)

- Details Of Heat-Exchange And Heat-Transfer (AREA)

- Automatic Assembly (AREA)

- Steam Or Hot-Water Central Heating Systems (AREA)

- Lining Or Joining Of Plastics Or The Like (AREA)

- Physical Or Chemical Processes And Apparatus (AREA)

Description

- Die Erfindung betrifft einen Wärmeaustauscher nach dem Oberbegriff des Anspruchs 1 und ein Verfahren nach dem Oberbegriff des Anspruchs 3.

- Die Befestigung von Wärmeaustauschernetzen an Bodenplatten, z.B. solchen für Kraftfahrzeugkühler, bereitet immer noch Schwierigkeiten, wenn die Rohre des Wärmeaustauschernetzes ovale Querschnitte besitzen und lediglich durch Aufweitung, d.h. ohne Lötmittel, Kleber od. dgl. an den Bodenplatten befestigt werden sollen. Da diese Bodenplatten zur Anbringung der Sammelkästen dienen, durch die das die Rohre durchströmende Kühlmittel zu- bzw. abgeführt wird, muß ihre Befestigung nicht nur flüssigkeits- bzw. gasdicht, sondern auch mechanisch so stabil sein, daß sie den üblichen, beim Gebrauch des Wärmeaustauschers entstehenden Erschütterungen, Vibrationen, dem hydraulischen Druck des Kühlmittels od. dgl. standhält. Dies ist bisher vor allem bei der Anwendung von solchen ovalen Rohren nicht immer gewährleistet, bei denen das Durchmesserverhältnis der Rohre, d.h. das Verhältnis ihres größten Außendurchmessers zum Kleinsten Außendurchmesser, größer als etwa 2,5 : 1 ist. Es gelingt bei derartigen Rohren nicht, die langen, im wesentlichen parallel zum bzw. in Richtung des größten Durchmessers verlaufenden Rohrwandungen fest genug in den elastischen Dichtungskragen zu verspannen. Trotz des Anfweitens besteht vielmehr die Gefahr, daß die Rohrwandungen parallel zum bzw. in Richtung des Kleinsten Durchmessers einfallen und dadurch eine Abdichtung oder mechanisch stabile Verbindung unmöglich machen.

- Bei bekannten Wärmeaustauschern dieser Art (DE-A-27 47 275) werden daher die langen Seiten der Rohre versteift, indem sie z.B. mit verdickten Wandabschnitten oder ringförmigen Einsätzen versehen oder abgestuft aufgeweitet werden. Derartige Maßnahmen haben sich bisher allerdings als nicht ausreichend befriedigend für die Serienproduktion erwiesen. Zur Beseitigung dieses Nachteils ist ein Wärmeaustauscher geeignet (DE-A-17 51 710), bei dem die Bodenplatte und die Dichtungselemente mit kreisförmige Querschnitte aufweisenden Durchbrüchen bzw. Durchgangsöffnungen versehen und die ovalen Rohrenden zu zylindrischen und ggf. konischen Abschnitten aufgeweitet sind. Dadurch ist die Gefahr des Einfallens praktisch beseitigt. Es muß allerdings in Kauf genommen werden, daß sich derartige Wärmeaustauscher und Verfahren nur für Durchmesserverhältnisse bis etwa 2 : 1 eignen. Bei Durchmesserverhältnissen von 2,5 : 1 und mehr, die für leistungsstarke Kraftfahrzeugkühler od. dgl. benötigt werden, führt das Aufweiten zu sehr langen Übergangszonen zwischen den kreisförmigen und ovalen Querschnittsbereichen. Dies ist mit der Gefahr verbunden, daß die Rohre selbst oder die auf sie aufgezogenen Leitbleche bzw. deren Kragen reißen oder die unmittelbar angrenzenden Leitbleche verschoben werden und damit die Kühlleistung reduziert wird. Außerdem machen zylindrische Rohrabschnitte innerhalb einer Reihe des Wärmeaustauschernetzes wesentlich größere Abstände zwischen den Rohren erforderlich, als aufgrund deren Ovalform nötig wäre, was der mit einem Wärmeaustauschernetz vorgegebener Größe erzielbaren Leistung abträglich ist. Diese grundsätzlichen Nachteile können auch nur unwesentlich dadurch verringert werden, daß den Rohren entsprechend einem ebenfalls bereits bekannten Verfahren ein größerer längster Durchmesser gegeben wird, als dem Durchmesser der Dichtungskragen entspricht, und daß die Rohrenden zunächst mittels eines in sie eingeführten Dorns od. dgl. unter Verkleinerung ihres größten Durchmessers und Vergrößerung ihres Kleinsten Durchmessers zu Zylinderabschnitten verformt werden, die einen etwas Kleineren Durchmesser als die Dichtungskragen aufweisen. Auch bei einer solchen Vorgehensweise entstehen nämlich große Übergangszonen zwischen den Bereichen mit ovalem und den Bereichen mit kreisförmigem Querschnitt, was die genannten Probleme mit sich bringt.

- Schließlich ist es bekannt (FR-A-2 474 674), die Enden von ovalen, Durchmesserverhältnisse von 1,5 : 1 bis 2,5 : 1 aufweisenden Rohren durch Drücken von außen her und Einführung eines Dorns zu kreisrunden Querschnitten zu verformen und die Befestigung der Rohrenden an den Bodenplatten nicht durch Aufweiten, sondern dadurch herbeizuführen, daß die Rohrenden entweder gewaltsam in die etwas Kleinere Querschnitte aufweisenden Durchgangsöffnungen der Dichtungselemente gezwängt oder diese vor dem Einführen der Rohrenden durch Vorspannung aufgeweitet und nach dem Einführen der Rohrenden wieder entspannt werden. Bei Anwendung eines solchen Verfahrens ist es schwierig, die Einführung der Rohrenden in die Durchgangsöffnungen völlig ohne Beschädigung der Kragen der Dichtungselemente herbeizuführen, so daß sich dieses Verfahren kaum zur Serienfertigung eignet.

- Der Erfindung liegt die Aufgabe zugrunde, einen Wärmeaustauscher der gattungsgemäßen Art vorzuschlagen, bei dem die Rohrenden auch bei vergleichsweise großen Durchmesserverhältnissen von z.B. 2,5 : 1 bis 8 : 1 im Bereich des Wärmeaustauschernetzes ohne zusätzliche Lotmittel, Kleber od. dgl. flüssigkeitsdicht und mechanisch stabil an den Bodenplatten befestigt werden können. Außerdem soll das Verfahren zur Herstellung solcher Wärmeaustauscher so gestaltet werden, daß die Gefahr von Beschädigungen der Rohre und/oder Leitbleche und/oder deren Kragen vermieden wird.

- Zur Lösung dieser Aufgabe dienen die kennzeichnenden Merkmale der Ansprüche 1 und 3.

- Die Erfindung bringt hinsichtlich der Wärmeaustauscher den überraschenden Vorteil mit sich, daß durch bloße Wahl der Querschnittsabmessungen im Bereich der Rohre und Rohrenden dauerhaft gute Verbindungen zwischen den Bodenplatten und den Rohrenden auch dann erzielt werden können, wenn die Rohre im Wärmeaustauschernetz ursprünglich ein vergleichsweise großes Durchmesserverhältnis von 2,5 : 1 bis 8 : 1 aufweisen und die Rohrenden auch nach der Befestigung eine ovale Form besitzen. Bei derartigen Durchmesserverhältnissen ist die Verspannung der Rohrenden in den Dichtungskragen trotz der beibehaltenen ovalen Querschnittsform für praktische Anwendungszwecke, insbesondere die Serienproduktion, ausreichend gut. Dadurch ist es möglich, auch ein- oder mehrreihige Wärmeaustauschernetze mit einer hohen Rohrdichte pro Flächeneinheit bei hohem Durchmesserverhältnis mit den zugehörigen Bodenplatten zu verbinden. Hinsichtlich des erfindungsgemäßen Verfahrens ergibt sich vor allem der Vorteil, daß die Rohrenden beim Befestigungsvorgang sehr schonend behandelt werden können, so daß auch bei Anwendung großer Durchmesserverhältnisse keine Gefahr besteht, die Rohre oder die mit ihnen verbundenen Leitbleche zu beschädigen.

- Die Erfindung wird nachfolgend in Verbindung mit der beiliegenden Zeichnung an einem Ausführungsbeispiel näher erläutert. Es zeigen:

- Fig. 1 die perspektivische Darstellung eines Wärmeaustauschers mit einer Reihe von ovalen Rohren;

- Fig. 2 eine Draufsicht auf einige Rohrenden des Wärmeaustauschernetzes des Wärmeaustauschers nach Fig. 1 mit darübergeschobenen Drückbacken im geöffneten Zustand;

- Fig. 3 eine der Fig. 2 entsprechende Darstellung im geschlossenen Zustand der Drückbacken, jedoch bei einem zweireihigen Wärmetauschernetz;

- Fig. 4 einen Schnitt längs der Linie IV-IV der Fig. 2 nach dem Entfernen der Drückbacken und dem Einführen der Rohrenden in eine Bodenplatte in einem gegenüber Fig. 2 etwas verkleinerten Maßstab;

- Fig. 5 eine Darstellung entsprechend Fig. 4 nach dem Einführen eines Dorns zum Verspannen der Rohrenden in der Bodenplatte;

- Fig. 6 eine der Fig. 2 entsprechende, teilweise geschnittene Ansicht des Wärmeaustauschernetzes nach dem Verspannen; und

- Fig. 7 je eine Vorderansicht, Seitenansicht und Draufsicht des Dorns nach Fig. 5 in vergrößertem Maßstab.

- Der in Fig. 1 dargestellte, einreihige Wärmeaustauscher ist nach Art eines üblichen Röhrenkühlers ausgebildet. Er enthält eine Anzahl von parallel und mit Abstand angeordneten, plattenförmigen Leitblechen 1, die jeweils eine Reihe von ovalen Öffnungen aufweisen, welche im gestapelten Zustand der Leitbleche 1 koaxial angeordnet sind. Die die Öffnungen begrenzenden Ränder der Leitbleche 1 sind durch dazu koaxiale Kragen 30 verlängert (Fig. 4, 5). Die Öffnungen und Kragen 30 sind von senkrecht zu den Leitblechen 1 angeordneten Rohren 3 durchragt, die einen dem Querschnitt der Öffnungen und Kragen 30 entsprechenden ovalen Querschnitt besitzen. Die oberen und unteren Enden der Rohre 3 ragen durch entsprechende Durchbrüche 5 je einer Bodenplatte 6 bzw. 7 und sind längs ihres gesamten Umfangs mit Kragen 8 (Fig. 4, 5) dieser Durchbrüche 5 flüssigkeits- bzw. gasdicht verbunden. An der unteren Bodenplatte 6 ist ein üblicher Sammelkasten 9 befestigt, der einen Anschluß 10 für die Zu- oder Ableitung des die Rohre 3 durchströmenden Mediums, z.B. Wasser, aufweist. Ein entsprechender, nicht dargestellter Sammelkasten ist mit der oberen Bodenplatte 7 verbunden. Die Leitbleche 1 können noch mit üblichen Kiemenfeldern 31 (Fig. 6) zur Verwirbelung des zweiten Mediums, z.B. Luft, versehen sein.

- Die Rohre 3 weisen vorzugsweise einen größten Außendurchmesser a (Fig. 2), hier kurz "großer Durchmesser" bezeichnet, auf, der um das 2,5-fache bis 8-fache größer als der kleinste Außendurchmesser b, hier kurz "kleiner Durchmesser" bezeichnet, ist, so daß ihr Verhältnis 2,5 : 1 bis 8 : 1 beträgt. Dabei können die Rohre 3, wie in Fig. 3 angedeutet ist, auch in zwei oder mehr, parallel zum kleinen Durchmesser b verlaufenden Reihen angeordnet sein.

- Beim Ausführungsbeispiel ist angenommen, daß der große Durchmesser a 12,4 mm und der kleine Durchmesser b 3,6 mm beträgt und die Rohre eine Wandstärke von 0,4 mm besitzen. Ferner ist vorausgesetzt, daß die Rohre 3 bereits mit den Leitblechen 1 fest verbunden sind und mit diesen ein sogenanntes Wärmeaustauschernetz 11 (Fig. 1) bilden. Diese Verbindung erfolgt so, wie es insbesondere bei der Herstellung von Öl- oder Wasserkühlern für Kraftfahrzeuge allgemein bekannt ist.

- Zur Verbindung des Wärmeaustauschernetzes 11 mit den Bodenplatten 6 bzw. 7 wird auf die nachfolgend beschriebene Weise vorgegangen. Da die Befestigung beider Bodenplatten 6 und 7 zweckmäßig auf dieselbe Weise vorgenommen wird, ist nachfolgend nur die Befestigung der Bodenplatte 7 näher erläutert.

- Beim oben vorausgesetzten Ausführungsbeispiel wird die Bodenplatte 7 mit ovalen Durchbrüchen 5 versehen, deren größter Durchmesser (= Innendurchmesser) 13,2 mm und deren kleinster Durchmesser (= Innendurchmesser) 8,7 mm beträgt. Dasselbe gilt für die Durchmesser der Kragen 8. Die Bodenplatte 7 wird ferner mit Dichtungselementen 12 (Fig. 4, 5) versehen, die auf die Durchbrüche 5 ausgerichtete Durchgangsöffnungen 13 und an diese angesetzte Dichtungskragen 14 aufweisen. Dabei sind die Dichtungselemente 12, die zu einer über die Breite und Länge der Bodenplatte 7 erstreckten, ein- oder mehrstückigen Dichtungsmatte oder -platte verbunden sein können, lose und derart auf einer Seite der Bodenplatte 7 angeordnet, daß die Dichtungskragen 14 von dort in die Kragen 8 der Bodenplatte 7 ragen und von innen fest an diesen anliegen (Fig. 4, 5). Alternativ könnte vorgesehen sein, die Dichtungen durch Spritzen oder Vulkanisieren fest mit der Bodenplatte 7 zu verbinden (DE-OS 35 05 492). Außerdem sind die Dichtungselemente 12 ausreichend elastisch, indem sie z.B. aus einem Elastomer hergestellt werden. Beim vorausgesetzten Ausführungsbeispiel weisen die Durchgangsöffnungen 13 und Dichtungskragen 14 einen größten Durchmesser (= Innendurchmesser) von 11,3 mm und einen kleinsten Durchmesser (= Innendurchmesser) von 6,8 mm auf.

- Vor dem Einführen der Rohre 3 in die Dichtungskragen 14 werden ihre Enden von außen her durch Drücken bzw. Druckformen tulpenförmig verformt, indem ihre großen Durchmesser a auf 11,1 mm verkleinert und ihre kleinen Durchmesser b auf 6,6 mm vergrößert werden. Für diesen Vorgang (= Vordrücken) wird vorzugsweise ein Drückwerkzeug 15 (Fig. 2) verwendet, das aus je zwei plattenförmigen Drück- oder Formbacken 15a, 15b besteht, die parallel zur Achse 16 des Drückwerkzeugs 15 verlaufen und einander zugewandte Längsränder 17a, 17b aufweisen, die vorzugsweise gerade und ebenfalls parallel zur Achse 16 angeordnet sind. An diese Längsränder 17a,b grenzen Formtaschen 18a,b in Form von Aussparungen mit halbovalen Querschnitten, die, wenn die Längsränder 17 a,b aneinander anliegen (Fig. 3), jeweils eine geschlossene, ovale Aussparung 19 begrenzen, deren größter Durchmesser (= Innendurchmesser) senkrecht zur Achse 16 und deren kleinster Durchmesser (= Innendurchmesser) parallel zur Achse 16 liegt. Der lichte Abstand der Formtaschen 18a,b parallel zur Achse 16 entspricht dem lichten Abstand der Rohre 3 innerhalb einer Reihe. Bei den Aussparungen 19 beträgt im Ausführungsbeispiel der große Durchmesser 11,1 mm, der kleine Durchmesser 6,6 mm. Die Dicke der plattenförmigen Drückbacken 15a,b ist vorzugsweise etwa so groß, wie der Länge der Dichtungskragen 14 in deren Achsrichtung zuzüglich eines über die Dichtungselemente vorstehenden Rohrüberstands entspricht, der zum Ausgleich der Längen- und Winkligkeitstoleranzen der Rohre und Bodenplatten dient, und zuzüglich eines Übergangsbereichs mit der Länge l (Fig. 4), der einen weichen Übergang zwischen dem vorgedrückten Rohrende und den im Querschnitt unveränderten Rohrabschnitten im Netz.

- Die Drückbacken 15a,b werden entsprechend Fig. 2 und 3 von der Oberseite des Wärmeaustauschernetzes 11 her auf die aus diesem herausragenden Enden der Rohre 3 aufgesetzt und dann mit nicht dargestellten, mechanischen, pneumatischen, hydraulischen oder elektrischen Mitteln in Richtung der Pfeile (Fig. 2) verspannt, bis ihre Längsränder 17a,b gegeneinanderliegen, und dann entgegengesetzt zur Pfeilrichtung wieder voneinander gelöst. Dadurch werden die Rohrenden von außen her so verformt (Fig. 3), daß ihre großen Durchmesser auf 11,1 mm verkleinert und ihre kleinen Durchmesser auf 6,6 mm vergrößert werden und daher die Rohrenden eine der Innenkontur der Aussparungen 19 entsprechende Außenkontur erhalten. Die Rohrenden weisen jetzt einen in die Dichtungskragen 14 einführbaren Querschnitt auf, was vor dem Drückvorgang nicht der Fall war. Dabei deutet in Fig. 3 eine Linie 20 die Querschnittsform der Rohrenden im ursprünglichen Zustand an, da in der Draufsicht die an die verformten Rohrenden grenzenden, den unveränderten Querschnitt aufweisenden übrigen Abschnitte der Rohre 3 teilweise sichtbar sind.

- Sind Wärmeaustauschernetze mit mehreren Reihen von Rohren 3 vorgesehen, wie in Fig. 3 schematisch angedeutet ist, wird jede Rohrreihe entsprechend behandelt, wobei die einzelnen Reihen vorzugsweise taktweise nacheinander mit demselben Drückwerkzeug 15 behandelt werden.

- Es wird nun die mit den Dichtungselementen 12 versehene Bodenplatte 7 in der Weise auf das Wärmeaustauschernetz 11 aufgelegt, wie aus Fig. 4 ersichtlich ist, in der in übertriebenem Maßstab jeweils ein das Einführen der Rohrenden in die Dichtungskragen 14 ermöglichender Freiraum dargestellt ist. Tatsächlich beträgt dieser Freiraum beispielsweise nur etwa ein bis zwei zehntel Millimeter. Die Bodenplatte 7 ist dabei natürlich mit einer oder mehreren Reihen von Durchbrüchen 5 entsprechend der jeweils vorhandenen Anzahl von Rohrreihen versehen.

- Die endgültige Befestigung der Bodenplatte 7 am Wärmeaustauschernetz 11 erfolgt dadurch, daß die Rohrenden in an sich bekannter Weise durch Einführung eines Dorns 21 aufgeweitet werden. Zu diesem Zweck ist vorzugsweise eine der Zahl der Rohrenden entsprechende Anzahl von Dornen 21 vorgesehen, die über Tragelemente 22 an einer gemeinsamen Antriebsvorrichtung befestigt sind. Nach Fig. 5 besitzt der Dorn 21 einen ovalen Außenquerschnitt, der über Schrägflächen 23 in eine in die Rohrenden einführbare Spitze 24 ausläuft. Beim Ausführungsbeispiel ist der Außenquerschnitt des Dorns 21 beispielsweise so gewählt, daß die Rohrenden durch einmaliges Einführen der Dorne 21 auf ihrem Außenumfang auf einen großen Durchmesser von 12 mm und einen kleinen Durchmesser von 7,9 mm aufgeweitet werden. Dadurch werden die elastischen Wandteile der Dichtungskragen 14 in Richtung ihrer großen Durchmesser um je 0,35 mm und in Richtung ihrer kleinen Durchmesser um je 0,55 mm aufgeweitet, d.h. die Rohrenden in ihnen in Richtung der kleinen Durchmesser stärker verspannt.

- Da bei der Anwendung von Rohren mit den hier interessierenden Dimensionen die Gefahr bestehen könnte, daß die Rohrenden beim Aufweiten (= Dichttulpen) mit dem Dorn 21 einreißen, wird dieses Aufweiten der Rohrenden vorzugsweise in zwei Schritten durchgeführt, wobei jeder Schritt in zwei Stufen erfolgt.

- In einem ersten Aufweitschritt werden die Dorne 21 nach Fig. 7 benutzt, deren große und kleine Durchmesser m bzw. n um z.B. 0,6 mm kleiner sind, als den endgültigen, vollen Innendurchmessern der Rohrenden entspricht. In einem zweiten Aufweitschritt werden dann ebenfalls Dorne 21 entsprechend Fig. 7 benutzt, bei denen die Durchmesser m und n den endgültigen Maßen der Rohrenden entsprechen. Ein Vorteil dieser Maßnahme gegenüber der in einem Schritt erfolgenden Verfahrensweise liegt in der schonenderen Behandlung der Rohrenden, d.h. die Gefahr des Einreißens der Rohrenden wird verringert.

- Mit besonderem Vorteil wird jeder Schritt außerdem in dem Sinne zweistufig durchgeführt, daß die Rohrenden in Einschubrichtung der Dorne 21 zuerst allmählich über den großen Durchmesser und danach unter Beibehaltung des dadurch erzielten Wertes allmählich über den kleinen Durchmesser, d.h. quer zu den langen Seiten aufgeweitet werden. Diese Vorgehensweise hat gegenüber einem in allen Richtungen gleichmäßigen und gleichzeitigen Aufweiten z.B. den Vorteil, daß bei der Ausformung der besonders rißempfindlichen, die kleinen Rohrradien aufweisenden Rohrabschnitte in diese noch Material aus den angrenzenden, die großen Rohrradien aufweisenden Rohrabschnitten fließen kann, da letztere zu diesem Zeitpunkt noch nicht an den Dornflanken anliegen und daher noch nicht durch Haftreibung an diesen gehalten werden.

- Gemäß Fig. 7 sind außerdem die Spitzen 24 der Dorne 21 schneidenartig und so ausgebildet, daß die Rohre in den Übergangsbereichen von den aufgeweiteten Rohrenden zu den dazwischen liegenden mittleren Rohrabschnitten nicht durch Stauchung einfallen und dadurch die Rohrquerschnitte in diesen Bereichen verringern. Dieses Einfallen der Rohre 3 könnte sich während des Dorneinschubs durch den dabei auftretenden Schub in Längsrichtung der Rohre 3 ergeben. Insbesondere ist die Spitze 24 so geformt, daß ihr kleiner Durchmesser etwas kleiner als der kleine Innendurchmesser der innerhalb des Wärmeaustauschernetzes 11 befindlichen, mittleren Rohrabschnitte und ihr großer Durchmesser etwas kleiner als der große Innendurchmesser der Rohrenden nach dem Drücken ist. Dadurch wird gewährleistet, daß sich die langen Seitenwände der Rohre 3 erst dann an die Spitze 24 anlegen und an dieser abstützen, wenn sie tatsächlich nach innen ausknicken.

- An die Spitze 24 schließt sich nach Fig. 7 ein in Einschubrichtung vorlaufender Dornabschnitt 25 an, der die oben erläuterte erste Aufweitungsstufe in Richtung des großen Durchmessers auf einen vorgewählten Wert bewirkt und dessen großer Durchmesser von der Spitze an allmählich auf den Durchmesser m zunimmt und danach bis zum anderen Dornende im wesentlichen konstant bleibt. Auf den Dornabschnitt 25 folgt schließlich - in Einschubrichtung betrachtet - ein nachlaufender Dornabschnitt 26. Dieser bewirkt die oben erläuterte zweite Aufweitungsstufe in Richtung des kleinen Durchmessers auf den vorgewählten Wert. Sein kleiner Durchmesser weist daher einen von der Spitze 25 allmählich auf den Durchmesser n ansteigenden Wert auf, der danach bis zum anderen Dornende im wesentlichen konstant bleibt. In Fig. 7 ist mit dem Maß k außerdem diejenige Differenz bezeichnet, um die beim Aufweiten der Rohrenden der volle große Durchmesser m - in Einschubrichtung des Dorns 21 betrachtet - früher als der volle kleine Durchmesser n erreicht wird. Dabei können die beiden Dornabschnitte 25,26 derart hintereinander liegen, daß die Aufweitung in Richtung des kleinen Durchmessers erst beginnt, nachdem die Aufweitung in Richtung des großen Durchmessers vollendet ist. Möglich ist aber auch, die beiden Dornabschnitte 25,26 derart gegeneinander versetzt und teilweise überlappt anzuordnen, daß die Aufweitung parallel zum kleinen Durchmesser bereits beginnt, bevor die Aufweitung parallel zum großen Durchmesser völlig abgeschlossen ist.

- Die Enden der Rohre 3 und die Bodenplatte 7 sind jetzt entsprechend Fig. 6 dauerhaft fest miteinander verbunden. Das so ergänzte Wärmeaustauschernetz 11 kann anschließend in üblicher Weise mit dem Deckel eines zugehörigen Sammelkastens verbunden werden, dessen Umfangsrand z.B. in eine mit einem Dichtungsmittel versehene Umfangsnut 27 eingesetzt und der anschließend durch Umbiegen von Klammerlaschen an der Bodenplatte befestigt wird. Besonders bei Bodenplatten und Deckeln aus Kunststoff sind zur Verbindung auch z.B. Vibrationsschweißen, Kleben od. dgl. möglich.

- Beim Ausführungsbeispiel ist das ursprüngliche Durchmesserverhältnis der Rohre 3 von 12,4 : 3,6 = 3,44 zunächst mittels der Drückbacken 15a,b auf 11,1 : 6,6 = 1,68 und dann durch Aufweiten mit dem Dorn 21 auf 12 : 7,9 = 1,52 verkleinert worden. Ein besonderer Vorteil des von außen her erfolgenden Drückens besteht dabei darin, daß die Rohre 3 zwar verformt werden, ihr Umfang aber im wesentlichen unverändert bleibt. Daher läuft der Umformvorgang ohne Streckung der Rohrwandungen und dadurch bedingte Kaltverfestigung der beteiligten Materialschichten ab, so daß beim abschließenden Aufweiten keine Gefahr besteht, daß die Rohrwandungen oder Kragen reißen. Dabei kann das Aufweiten so erfolgen, daß die Dichtungskragen 14 gleichmäßig radial in alle Richtungen, d.h. im wesentlichen radial zu einer gedachten Mittelachse, aber auch mit bevorzugter Richtung, z.B. parallel zu den kleinsten Durchmessern, vorgespannt werden, falls dies zur Vorspannung der im Einzelfall verwendeten Dichtungskragen zweckmäßig ist. Ein weiterer wesentlicher Vorteil des erfindungsgemäßen Verfahrens besteht darin, daß der große Durchmesser der Rohre größer gewählt werden kann, als dem großen Durchmesser der Rohrenden nach dem Aufweiten entspricht. Dadurch ist es möglich, kompakte, schmale Wärmeaustauscher herzustellen, bei denen der kleinste Abstand der Wandungen der Rohre 3 im Wärmeaustauschernetz (Maß c in Fig. 6) in Richtung der großen Durchmesser kleiner als der entsprechende Abstand der Innenseiten der Dichtungskragen nach deren Einsetzen in die Kragen der Bodenplatte ist. Das erfindungsgemäße Verfahren eignet sich daher vor allem zur Verbindung von Wärmeaustauschernetzen mit Bodenplatten aus Metall, bei denen dieser Abstand im Gegensatz zu Bodenplatten aus Kunststoff aus fertigungstechnischen Gründen begrenzt ist. Ein weiterer wesentlicher Vorteil besteht darin, daß das Aufweiten ohne Abstufung erfolgen kann und dadurch das Rohrende nicht überlastet wird.

- Die Erfindung ist nicht auf das beschriebene Ausführungsbeispiel beschränkt, das sich auf vielfache Weise abwandeln läßt. Beispielsweise können die angegebenen Durchmesserverhältnisse des Wärmeaustauschers in weiten Grenzen variiert werden. Durchmesserverhältnisse von vorzugsweise 2,5 : 1 bis 5 : 1, aber auch solche von 5 : 1 bis 8 : 1 für die Rohre 3 des Wärmeaustauschernetzes und von 1,2 : 1 bis 3 : 1 an den Rohrenden im fertig montierten Wärmeaustauscher haben sich als besonders geeignet erwiesen. Dabei wäre es wegen der Anpassung der Querschnitte der Rohrenden durch Verformung auf einen im wesentlichen dem Querschnitt der Dichtungskragen entsprechenden Wert auch denkbar, diese Verformung auf andere Weise, z.B. von innen her, vorzunehmen, sofern dadurch lediglich eine Umformung bei im wesentlichen gleichbleibenden Umfang eintritt. Weiterhin ist nicht erforderlich, die Verformung so vorzunehmen, daß auch der veränderte Querschnitt der Rohrenden exakt oval ist, da auch andere Querschnittsformen, insbesondere rhombische Querschnittsformen od. dgl. zu vergleichbaren Ergebnissen führen. Außerdem wäre es möglich, beim Umformvorgang einen Dorn in die Rohrenden einzuführen, der sich bei der Umformung als Widerlager von innen gegen die Rohrwandungen legt. Schließlich ist die Erfindung nicht auf die Anwendung von Bodenplatten mit den ausgestellten Kragen 8 beschränkt. Insbesondere bei der Anwendung von Bodenplatten aus Kunststoff können diese Kragen 8 völlig entfallen. Durch entsprechend große Wahl der Wanddicke der Bodenplatten kann in diesem Fall dafür gesorgt werden, daß die Innenflächen der Durchbrechungen in den Bodenplatten ausreichen, um die Rohre 3 über die Dichtungselemente 12 und die in die Durchbrüche eingesetzten Dichtungskragen 14 sicher zu halten. Dabei kann die Innenfläche der Durchbrüche bei Bedarf auch abgestuft ausgebildet sein. Ein weiterer Vorteil der Verwendung von Bodenplatten aus Kunststoff besteht darin, daß aus fertigungstechnischen Gründen (Herstellung der Bodenplatten durch Spritzguß, kein Ziehen von Kragen) der Abstand von Rohrreihen und damit die Tiefe des Wärmeaustauschernetzes noch kleiner als bei der Anwendung von Bodenplatten aus Metall gewählt werden kann.

- Schließlich ist die Erfindung nicht auf ovale Rohrquerschnitte im streng mathematischen Sinn beschränkt. Unter der Bezeichnung "oval" sind für die Zwecke der Erfindung vielmehr alle solchen Querschnittsformen zu verstehen, die allgemein als oval, elliptisch, eiförmig od. dgl. oder in dem Sinne als "flachoval" bezeichnet werden, daß sie zwei parallele, gerade Seiten aufweisen, deren Enden durch oval, elliptisch, halbkreisförmig od. dgl. vorgewölbte Seiten miteinander verbunden sind. Auch bei Rohren mit solchen Querschnittsformen sollen die zwischen den bearbeiteten Enden befindlichen Rohrabschnitte ein Verhältnis des großen zum kleinen Durchmesser von 2,5:1 bis 8:1 aufweisen.

Claims (10)

- Wärmeaustauscher mit einem Wärmeaustauschernetz (11), das eine Vielzahl von Rohren (3) mit ovalem Querschnitt und Rohrenden mit von der Kreisform abweichender Querschnittsform enthält, und mit einer durch Aufweitung der Rohrenden an diesen befestigten Bodenplatte (6,7), die eine Vielzahl von Durchbrüchen (5) und Dichtungselemente (12) mit auf die Durchbrüche (5) ausgerichteten Durchgangsöffnungen (13) aufweist, die mit in den Durchbrüchen (5) angeordneten, die Rohrenden umgebenden Dichtungskragen (14) versehen sind, wobei das Durchmesserverhältnis der Rohre größer als das Durchmesserverhältnis der Rohrenden ist, dadurch gekennzeichnet, daß das Durchmesserverhältnis der Rohre (3) 2,5 : 1 bis 8 : 1 beträgt und die Rohrenden durch Drücken von außen her und nachfolgendes Aufweiten von innen her so verformt sind, daß sie im Bereich der Bodenplatte (6,7) ein Durchmesserverhältnis von 1,2 : 1 bis 3 : 1 aufweisen.

- Wärmeaustauscher nach Anspruch 1, dadurch gekennzeichnet, daß die großen Durchmesser der Rohre (3) größer als die großen Durchmesser der Rohrenden im Bereich der Bodenplatte sind.

- Verfahren zur Herstellung eines Wärmeaustauschers nach Ansprüchen 1 oder 2, dadurch gekennzeichnet, daß die Rohrenden durch Drücken von außen her in eine von der Kreisform abweichende Form verformt, in die Durchgangsöffnungen (13) eingeführt und dann in alle Richtungen quer zu ihrer Längsrichtung von innen her aufgeweitet und dadurch flüssigkeitsdicht an die Dichtungskragen (14) angelegt werden, wobei die Verformung der Rohrenden so erfolgt, daß sie nach dem Aufweiten ein Durchmesserverhältnis von 1,2 : 1 bis 3 : 1 aufweisen.

- Verfahren nach Anspruch 3, dadurch gekennzeichnet, daß die Querschnitte der Durchgangsöffnungen (13) oval ausgebildet und so gewählt werden, daß sie nur geringfügig größer als die nach dem Drücken erhaltenen Querschnitte der Rohrenden sind.

- Verfahren nach Anspruch 3 oder 4, dadurch gekennzeichnet, daß das Aufweiten in der Weise erfolgt, daß der große Durchmesser der Rohrenden Kleiner als der große Durchmesser der Rohre (3) bleibt.

- Verfahren nach einem der Ansprüche 3 bis 5, dadurch gekennzeichnet, daß das Aufweiten in zwei Schritten erfolgt.

- Verfahren nach Anspruch 6, dadurch gekennzeichnet, daß jeder Schritt zweistufig durchgeführt und dabei der volle große Durchmesser der Rohrenden jeweils vor dem vollen Kleinen Durchmesser der Rohrenden erreicht wird.

- Verfahren nach einem der Ansprüche 3 bis 7, dadurch gekennzeichnet, daß zur Aufweitung der Rohrenden Dorne (21) in diese eingeschoben werden, die einen in Einschubrichtung vorlaufenden, einen vorgewählten großen Durchmesser herstellenden, ersten Dornabschnitt (25) und einen nachlaufenden, einen vorgewählten Kleinen Durchmesser herstellenden, zweiten Dornabschnitt (26) aufweisen.

- Verfahren nach Anspruch 8, dadurch gekennzeichnet, daR ein Einfallen der Rohre (3) den Übergangsbereichen zwischen den Rohrenden und den dazwischen liegenden mittleren Rohrabschnitten mittels den ersten Dornabschnitten (25) vorauslaufenden Spitzen (24) der Dorne (21) verhindert wird.

- Verfahren nach einem der Ansprüche 3 bis 9, dadurch gekennzeichnet, daß das Drücken in der Weise vorgenommen wird, daß der Umfang der Rohrenden im wesentlichen unverändert bleibt.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3908266 | 1989-03-14 | ||

| DE3908266A DE3908266A1 (de) | 1989-03-14 | 1989-03-14 | Waermeaustauscher und verfahren zur fluessigkeitsdichten befestigung einer bodenplatte an einem waermetauschernetz |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0387678A1 EP0387678A1 (de) | 1990-09-19 |

| EP0387678B1 true EP0387678B1 (de) | 1993-11-24 |

Family

ID=6376307

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP90104324A Expired - Lifetime EP0387678B1 (de) | 1989-03-14 | 1990-03-07 | Wärmeaustauscher und Verfahren zur flüssigkeitsdichten Befestigung einer Bodenplatte an einem Wärmeaustauschernetz |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US5101561A (de) |

| EP (1) | EP0387678B1 (de) |

| JP (1) | JP3198385B2 (de) |

| KR (1) | KR0144564B1 (de) |

| AT (1) | ATE97734T1 (de) |

| CA (1) | CA2012043C (de) |

| DE (2) | DE3908266A1 (de) |

| DK (1) | DK0387678T3 (de) |

| ES (1) | ES2048877T3 (de) |

Families Citing this family (30)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2676534B1 (fr) * | 1991-05-14 | 1999-02-12 | Valeo Thermique Moteur Sa | Echangeur de chaleur a faisceau de tubes, en particulier pour vehicule automobile, et procede pour sa fabrication. |

| HU9200588D0 (en) * | 1992-02-24 | 1992-05-28 | Energiagazdalkodasi Intezet | Pipe joint consisting of pipe wall and pipe as well as method for producing said joint |

| DE4212717A1 (de) * | 1992-04-16 | 1993-10-21 | Laengerer & Reich Gmbh & Co | Wärmeaustauscher |

| FR2690515A1 (fr) * | 1992-04-24 | 1993-10-29 | Valeo Thermique Moteur Sa | Echangeur de chaleur à tubes de section oblongue, en particulier pour véhicules automobiles. |

| DE4305945A1 (de) * | 1993-02-26 | 1994-09-01 | Behr Gmbh & Co | Wärmetauscher, insbesondere für Kraftfahrzeuge |

| DE4311892A1 (de) * | 1993-04-10 | 1994-10-13 | Behr Gmbh & Co | Wärmetauscher, insbesondere für Kraftfahrzeuge |

| US5341566A (en) * | 1993-05-10 | 1994-08-30 | Eaton Corporation | Conduit attachment |

| DE4316020C1 (de) * | 1993-05-13 | 1994-04-28 | Laengerer & Reich Gmbh & Co | Flachrohr für Wärmeaustauscher |

| DE4445590C2 (de) | 1994-12-20 | 2001-02-01 | Behr Gmbh & Co | Verfahren zum Aufweiten der Rohrenden von Rohren eines Wärmetauschers, Werkzeug zur Durchführung des Verfahrens sowie nach dem Verfahren und mit dem Werkzeug hergestellter Wärmetauscher |

| US5604982A (en) * | 1995-06-05 | 1997-02-25 | General Motors Corporation | Method for mechanically expanding elliptical tubes |

| FR2740869B1 (fr) * | 1995-11-02 | 1997-12-19 | Valeo Thermique Moteur Sa | Echangeur de chaleur a tubes de section ovale ou oblongue et son procede d'assemblage |

| US5655298A (en) * | 1996-05-23 | 1997-08-12 | Greene Manufacturing Co. | Method for joining a tube and a plate |

| EP1068033B1 (de) * | 1998-03-31 | 2002-06-12 | Industria Scambiatori Calore S.P.A. | Verfahren zur herstellung einer flüssigkeitsdichten verbindung zwischen einem rohr und einem metallplattenteil |

| DE19836015C2 (de) | 1998-08-10 | 2002-06-13 | Behr Gmbh & Co | Verfahren zum Aufweiten von Rohrenden von Rohren eines Wärmetauschers |

| FR2794852B1 (fr) * | 1999-06-08 | 2001-08-31 | Valeo Thermique Moteur Sa | Echangeur de chaleur comprenant une rangee de tubes traversant des trous d'une plaque collectrice |

| US6151949A (en) * | 1999-08-25 | 2000-11-28 | Visteon Global Technologies, Inc. | Method of manufacturing a flat corrugated tube |

| DE60100617T2 (de) | 2000-10-06 | 2004-06-09 | Visteon Global Technologies, Inc., Dearborn | Herstellung eines Rohres für einen Wärmetauscher |

| DE10123675B4 (de) * | 2001-05-16 | 2019-05-29 | Mahle International Gmbh | Wärmeübertrager |

| DE10132617A1 (de) * | 2001-07-05 | 2003-01-16 | Modine Mfg Co | Wärmeaustauscher |

| JP4239840B2 (ja) * | 2004-02-03 | 2009-03-18 | 株式会社デンソー | 熱交換器用チューブの口拡治具 |

| JP4687890B2 (ja) * | 2005-10-28 | 2011-05-25 | トヨタ自動車株式会社 | 金属曲げ管の矯正方法および矯正用プレス金型 |

| US20070227713A1 (en) * | 2006-03-31 | 2007-10-04 | Bugler Thomas W Iii | Heat exchanger tube with a compressed return bend, a serpentine heat exchanger tube with compressed return bends and heat exchanger implementing the same |

| US7296620B2 (en) * | 2006-03-31 | 2007-11-20 | Evapco, Inc. | Heat exchanger apparatus incorporating elliptically-shaped serpentine tube bodies |

| JP4060349B2 (ja) * | 2006-04-26 | 2008-03-12 | 松下電器産業株式会社 | 水素生成装置の製造方法 |

| FR2906355B1 (fr) * | 2006-09-21 | 2009-02-27 | Valeo Systemes Thermiques | Tube pour echangeur de chaleur,echangeur comportant un tel tube et procede de fabrication d'un tel tube |

| US9437903B2 (en) * | 2012-01-31 | 2016-09-06 | Johnson Controls Technology Company | Method for cooling a lithium-ion battery pack |

| WO2013184135A1 (en) * | 2012-06-08 | 2013-12-12 | International Engine Intellectual Property Company, Llc | Egr cooler header casting |

| WO2018131434A1 (ja) * | 2017-01-12 | 2018-07-19 | 三菱電機株式会社 | 拡管工具、拡管装置、及び伝熱管の拡管方法、並びに熱交換器の製造方法 |

| DE102017216639A1 (de) | 2017-09-20 | 2019-03-21 | Mahle International Gmbh | Wärmetauscher |

| DE102020216059A1 (de) * | 2020-12-16 | 2022-06-23 | Mahle International Gmbh | Verfahren zur Herstellung eines Wärmeübertragers |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3505492A1 (de) * | 1985-02-16 | 1986-08-21 | Thermal-Werke Wärme-Kälte-Klimatechnik GmbH, 6832 Hockenheim | Wasserkasten fuer waermetauscher |

| US4739828A (en) * | 1985-09-12 | 1988-04-26 | Sueddeutsche Kuehlerfabrik Julius Fr. Behr Gmbh. & Co. Kg | Heat exchanger |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2573161A (en) * | 1947-12-12 | 1951-10-30 | Trane Co | Heat exchanger |

| FR1577223A (de) * | 1967-07-21 | 1969-08-08 | ||

| US3972371A (en) * | 1972-04-26 | 1976-08-03 | Societe Anonyme Des Usines Chausson | Tube and tube-plate assembly |

| DE2747275A1 (de) * | 1977-10-21 | 1979-04-26 | Volkswagenwerk Ag | Waermetauscher, insbesondere leichtmetall-waermetauscher |

| FR2462215A1 (fr) * | 1979-07-26 | 1981-02-13 | Ferodo Sa | Procede de conformation d'un tube en particulier pour echangeur de chaleur et echangeur de chaleur muni de tubes ainsi conformes |

| FR2462214A1 (fr) * | 1979-07-26 | 1981-02-13 | Ferodo Sa | Procede de conformation d'un tube, en particulier pour echangeur de chaleur |

| FR2474674B1 (fr) * | 1980-01-24 | 1986-03-14 | Ferodo Sa | Tube pour echangeur de chaleur a corps de section oblongue et extremite cylindrique |

| FR2475709B1 (fr) * | 1980-02-08 | 1985-12-06 | Chausson Usines Sa | Tube pour echangeur de chaleur et echangeur a plaque collectrice et a assemblage mecanique comportant ce tube |

| FR2512941B1 (fr) * | 1981-09-14 | 1987-04-24 | Valeo | Echangeur de chaleur a faisceau de tubes paralleles et procede d'assemblage de ses elements constitutifs |

| JPS5929994A (ja) * | 1982-08-11 | 1984-02-17 | Ntn Toyo Bearing Co Ltd | 熱交換器 |

| DE3232297C2 (de) * | 1982-08-31 | 1985-05-09 | Süddeutsche Kühlerfabrik Julius Fr. Behr GmbH & Co KG, 7000 Stuttgart | Verfahren zum Verbinden von ineinandergesteckten rohrförmigen Teilen eines Wärmetauschers und Werkzeug zur Durchführung des Verfahrens |

| FR2567247B1 (fr) * | 1984-07-05 | 1986-12-19 | Valeo | Procede de montage a etancheite de l'extremite d'un tube dans un trou d'une paroi, et echangeur de chaleur a faisceau de tubes realise par execution de ce procede |

| DE3432073A1 (de) * | 1984-08-31 | 1986-03-06 | Dirk Dipl.-Wirtsch.-Ing. 3500 Kassel Pietzcker | Waermetauscher, insbesondere fuer kraftfahrzeuge, und vorrichtung und verfahren zum verbinden von dessen rohren und lamellen |

| US4570317A (en) * | 1985-01-18 | 1986-02-18 | Ford Motor Company | Method of attaching a tube to a fin |

| US4730669A (en) * | 1986-02-03 | 1988-03-15 | Long Manufacturing Ltd. | Heat exchanger core construction utilizing a diamond-shaped tube-to-header joint configuration |

| US4720902A (en) * | 1986-12-22 | 1988-01-26 | Carrier Corporation | One step tension expander and method of using |

| US4766667A (en) * | 1986-12-22 | 1988-08-30 | Carrier Corporation | Apparatus for tension expanding tubes |

-

1989

- 1989-03-14 DE DE3908266A patent/DE3908266A1/de not_active Withdrawn

-

1990

- 1990-03-07 ES ES90104324T patent/ES2048877T3/es not_active Expired - Lifetime

- 1990-03-07 AT AT90104324T patent/ATE97734T1/de not_active IP Right Cessation

- 1990-03-07 DE DE90104324T patent/DE59003568D1/de not_active Expired - Fee Related

- 1990-03-07 DK DK90104324.0T patent/DK0387678T3/da active

- 1990-03-07 EP EP90104324A patent/EP0387678B1/de not_active Expired - Lifetime

- 1990-03-13 CA CA002012043A patent/CA2012043C/en not_active Expired - Fee Related

- 1990-03-13 JP JP06248590A patent/JP3198385B2/ja not_active Expired - Fee Related

- 1990-03-14 US US07/493,465 patent/US5101561A/en not_active Expired - Lifetime

- 1990-03-14 KR KR1019900003376A patent/KR0144564B1/ko not_active Expired - Fee Related

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3505492A1 (de) * | 1985-02-16 | 1986-08-21 | Thermal-Werke Wärme-Kälte-Klimatechnik GmbH, 6832 Hockenheim | Wasserkasten fuer waermetauscher |

| US4739828A (en) * | 1985-09-12 | 1988-04-26 | Sueddeutsche Kuehlerfabrik Julius Fr. Behr Gmbh. & Co. Kg | Heat exchanger |

Also Published As

| Publication number | Publication date |

|---|---|

| DE59003568D1 (de) | 1994-01-05 |

| KR900014849A (ko) | 1990-10-25 |

| CA2012043A1 (en) | 1990-09-14 |

| JP3198385B2 (ja) | 2001-08-13 |

| DK0387678T3 (da) | 1994-02-07 |

| KR0144564B1 (ko) | 1998-08-01 |

| ES2048877T3 (es) | 1994-04-01 |

| DE3908266A1 (de) | 1990-09-20 |

| JPH02279991A (ja) | 1990-11-15 |

| EP0387678A1 (de) | 1990-09-19 |

| US5101561A (en) | 1992-04-07 |

| CA2012043C (en) | 2000-06-13 |

| ATE97734T1 (de) | 1993-12-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0387678B1 (de) | Wärmeaustauscher und Verfahren zur flüssigkeitsdichten Befestigung einer Bodenplatte an einem Wärmeaustauschernetz | |

| DE69003241T2 (de) | Platten-wärmeaustauscher und verfahren zur herstellung. | |

| EP0176729B1 (de) | Wärmetauscher sowie Verfahren und Vorrichtung zur Herstellung derselben | |

| DE4340378C2 (de) | Wärmeaustauscher und Verfahren zur Herstellung derselben | |

| DE69210452T2 (de) | Wärmetauscher mit Rohrbündel, insbesondere für Kraftfahrzeug | |

| DE69215506T2 (de) | Wärmetauschersammlerrohr und Verfahren zu dessen Herstellung | |

| DE3425382C2 (de) | Verfahren zur Herstellung des Kernes eines Röhrenwärmeaustauschers | |

| DE3141580A1 (de) | Waermetauscher mit mechanisch zusammengefuegten rohren, rippen und sammelplatten | |

| DE3785686T2 (de) | Sammelrohrherstellungsverfahren und durch ein solches Verfahren erhaltenes Sammelrohr. | |

| EP0672882A1 (de) | Rippe für Wärmetauscher | |

| DE2839142A1 (de) | Rippenrohranordnung fuer waermetauscher | |

| DE2714757B2 (de) | Rohrplatte mit in deren Löchern befestigten Rohren für insbesondere Wärmetauscher | |

| DE69203388T2 (de) | Verfahren zur Herstellung eines Rohrbündelwärmetauschers. | |

| DE69425688T2 (de) | Wärmetauscher für Kraftfahrzeug | |

| DE2241407B2 (de) | Verfahren zur Herstellung eines Wärmetauscherelements | |

| EP0565813B1 (de) | Wärmeaustauscher | |

| EP0929784B1 (de) | Flachrohrwärmetauscher für kraftfahrzeuge mit an krägen eines rohrbodens gehaltenen flachrohren | |

| DE4334203C2 (de) | Werkzeug zum Einbringen von Durchzügen in ein Sammelrohr eines Wärmetauschers | |

| DE3131736A1 (de) | Verfahren zur herstellung von waermetauschern mit rundgebogenen teilen, sowie gemaess dem verfahren hergestellter waermetauscher | |

| DE3834822A1 (de) | Waermetauscher | |

| DE2813952A1 (de) | Rohrboden aus metall, anwendungen und verwendung desselben sowie verfahren und vorrichtung zu seiner herstellung | |

| DE69406401T2 (de) | Wärmetauscher | |

| DE69200822T2 (de) | Verfahren zum Stanzen einer Öffnung in einer rohrförmigen Wand und damit hergestellte rohrförmige Wand. | |

| DE102006028490A1 (de) | Verfahren zum Herstellen eines Sammelrohres, Sammeltank mit Sammelrohr und Wärmeaustauscher mit Sammeltank | |

| DE8801411U1 (de) | Wärmetauscher, insbesondere Wasser/Luft-Kühler aus Aluminium |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH DE DK ES FR GB GR IT LI LU NL SE |

|

| 17P | Request for examination filed |

Effective date: 19901217 |

|

| 17Q | First examination report despatched |

Effective date: 19920203 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE DK ES FR GB GR IT LI LU NL SE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 19931124 |

|

| REF | Corresponds to: |

Ref document number: 97734 Country of ref document: AT Date of ref document: 19931215 Kind code of ref document: T |

|

| REF | Corresponds to: |

Ref document number: 59003568 Country of ref document: DE Date of ref document: 19940105 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19931217 |

|

| ITF | It: translation for a ep patent filed | ||

| REG | Reference to a national code |

Ref country code: DK Ref legal event code: T3 |

|

| ET | Fr: translation filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 19940315 Year of fee payment: 5 Ref country code: AT Payment date: 19940315 Year of fee payment: 5 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19940316 Year of fee payment: 5 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 19940331 Year of fee payment: 5 Ref country code: LU Payment date: 19940331 Year of fee payment: 5 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2048877 Country of ref document: ES Kind code of ref document: T3 |

|

| EPTA | Lu: last paid annual fee | ||

| PLBI | Opposition filed |

Free format text: ORIGINAL CODE: 0009260 |

|

| 26 | Opposition filed |

Opponent name: BEHR GMBH & CO. -PATENTABTEILUNG- Effective date: 19940822 Opponent name: LAENGERER & REICH GMBH Effective date: 19940819 |

|

| NLR1 | Nl: opposition has been filed with the epo |

Opponent name: BEHR GMBH & CO. -PATENTABTEILUNG- Opponent name: LAENGERER & REICH GMBH |

|

| EAL | Se: european patent in force in sweden |

Ref document number: 90104324.0 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19950307 Ref country code: AT Effective date: 19950307 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Effective date: 19950331 Ref country code: CH Effective date: 19950331 Ref country code: BE Effective date: 19950331 |

|

| PLBN | Opposition rejected |

Free format text: ORIGINAL CODE: 0009273 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: OPPOSITION REJECTED |

|

| BERE | Be: lapsed |

Owner name: AUTOKUHLER G.M.B.H. & CO. K.G. Effective date: 19950331 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19951001 |

|

| 27O | Opposition rejected |

Effective date: 19950624 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee |

Effective date: 19951001 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DK Payment date: 20030225 Year of fee payment: 14 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 20030312 Year of fee payment: 14 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20040308 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DK Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20040331 |

|

| EUG | Se: european patent has lapsed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20050214 Year of fee payment: 16 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20050302 Year of fee payment: 16 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 20050309 Year of fee payment: 16 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20050510 Year of fee payment: 16 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20060307 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20060308 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20060331 Year of fee payment: 17 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20061003 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20060307 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST Effective date: 20061130 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 20060308 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20060331 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20070307 |