EP0348380B1 - Verwendung einer Eisenbasislegierung zur pulvermetallurgischen Herstellung von Teilen mit hoher Korrosionsbeständigkeit, hoher Verschleissfestigkeit sowie hoher Zähigkeit und Druckfestigkeit, insbesondere für die Kunststoffverarbeitung - Google Patents

Verwendung einer Eisenbasislegierung zur pulvermetallurgischen Herstellung von Teilen mit hoher Korrosionsbeständigkeit, hoher Verschleissfestigkeit sowie hoher Zähigkeit und Druckfestigkeit, insbesondere für die Kunststoffverarbeitung Download PDFInfo

- Publication number

- EP0348380B1 EP0348380B1 EP89890163A EP89890163A EP0348380B1 EP 0348380 B1 EP0348380 B1 EP 0348380B1 EP 89890163 A EP89890163 A EP 89890163A EP 89890163 A EP89890163 A EP 89890163A EP 0348380 B1 EP0348380 B1 EP 0348380B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- iron

- content

- weight

- alloy

- carbides

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 229910045601 alloy Inorganic materials 0.000 title claims abstract description 28

- 239000000956 alloy Substances 0.000 title claims abstract description 28

- 238000005260 corrosion Methods 0.000 title claims abstract description 14

- 230000007797 corrosion Effects 0.000 title claims abstract description 14

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 10

- 230000006835 compression Effects 0.000 title description 2

- 238000007906 compression Methods 0.000 title description 2

- 229920002994 synthetic fiber Polymers 0.000 title 1

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 claims abstract description 30

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 claims abstract description 21

- 239000011651 chromium Substances 0.000 claims abstract description 20

- 229910052799 carbon Inorganic materials 0.000 claims abstract description 18

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims abstract description 17

- 229910052804 chromium Inorganic materials 0.000 claims abstract description 17

- 229910052742 iron Inorganic materials 0.000 claims abstract description 15

- 150000001247 metal acetylides Chemical class 0.000 claims abstract description 14

- 239000000203 mixture Substances 0.000 claims abstract description 11

- 239000011159 matrix material Substances 0.000 claims abstract description 9

- 239000004033 plastic Substances 0.000 claims abstract description 9

- 229920003023 plastic Polymers 0.000 claims abstract description 9

- 239000010936 titanium Substances 0.000 claims abstract description 9

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 claims abstract description 8

- 239000010955 niobium Substances 0.000 claims abstract description 8

- GUCVJGMIXFAOAE-UHFFFAOYSA-N niobium atom Chemical compound [Nb] GUCVJGMIXFAOAE-UHFFFAOYSA-N 0.000 claims abstract description 6

- 229910052719 titanium Inorganic materials 0.000 claims abstract description 6

- 239000012535 impurity Substances 0.000 claims abstract description 5

- 229910052758 niobium Inorganic materials 0.000 claims abstract description 5

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 claims abstract description 3

- 229910052796 boron Inorganic materials 0.000 claims abstract description 3

- 238000002360 preparation method Methods 0.000 claims abstract 3

- 238000007493 shaping process Methods 0.000 claims description 4

- 238000005520 cutting process Methods 0.000 claims description 3

- 238000005496 tempering Methods 0.000 claims description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 abstract description 8

- 229910052720 vanadium Inorganic materials 0.000 abstract description 6

- LEONUFNNVUYDNQ-UHFFFAOYSA-N vanadium atom Chemical compound [V] LEONUFNNVUYDNQ-UHFFFAOYSA-N 0.000 abstract description 6

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 abstract description 5

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 abstract description 5

- 229910052750 molybdenum Inorganic materials 0.000 abstract description 4

- 229910052757 nitrogen Inorganic materials 0.000 abstract description 4

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 abstract description 3

- 229910052782 aluminium Inorganic materials 0.000 abstract description 3

- 238000000137 annealing Methods 0.000 abstract description 3

- 239000011733 molybdenum Substances 0.000 abstract description 3

- 229910052721 tungsten Inorganic materials 0.000 abstract description 3

- 239000010937 tungsten Substances 0.000 abstract description 3

- 239000004411 aluminium Substances 0.000 abstract description 2

- 239000000463 material Substances 0.000 description 23

- 229910000831 Steel Inorganic materials 0.000 description 9

- 239000010959 steel Substances 0.000 description 9

- 230000000694 effects Effects 0.000 description 8

- 239000000843 powder Substances 0.000 description 7

- 230000015572 biosynthetic process Effects 0.000 description 4

- 238000010438 heat treatment Methods 0.000 description 4

- 238000000034 method Methods 0.000 description 4

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 3

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 description 3

- -1 C 6 carbides Chemical class 0.000 description 2

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 2

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 2

- 238000005275 alloying Methods 0.000 description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- 238000005452 bending Methods 0.000 description 2

- 239000002775 capsule Substances 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 238000009689 gas atomisation Methods 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 238000003825 pressing Methods 0.000 description 2

- 229910052710 silicon Inorganic materials 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 229910052717 sulfur Inorganic materials 0.000 description 2

- 239000011593 sulfur Substances 0.000 description 2

- 229910000669 Chrome steel Inorganic materials 0.000 description 1

- PWHULOQIROXLJO-UHFFFAOYSA-N Manganese Chemical compound [Mn] PWHULOQIROXLJO-UHFFFAOYSA-N 0.000 description 1

- UCKMPCXJQFINFW-UHFFFAOYSA-N Sulphide Chemical compound [S-2] UCKMPCXJQFINFW-UHFFFAOYSA-N 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 238000005352 clarification Methods 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 239000000945 filler Substances 0.000 description 1

- 238000005242 forging Methods 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 238000001513 hot isostatic pressing Methods 0.000 description 1

- 229910052748 manganese Inorganic materials 0.000 description 1

- 239000011572 manganese Substances 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- 150000004767 nitrides Chemical class 0.000 description 1

- 229910052698 phosphorus Inorganic materials 0.000 description 1

- 239000011574 phosphorus Substances 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- 238000007670 refining Methods 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 238000010583 slow cooling Methods 0.000 description 1

- 238000007711 solidification Methods 0.000 description 1

- 230000008023 solidification Effects 0.000 description 1

- 210000002023 somite Anatomy 0.000 description 1

- 239000007921 spray Substances 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C33/00—Making ferrous alloys

- C22C33/02—Making ferrous alloys by powder metallurgy

- C22C33/0257—Making ferrous alloys by powder metallurgy characterised by the range of the alloying elements

- C22C33/0278—Making ferrous alloys by powder metallurgy characterised by the range of the alloying elements with at least one alloying element having a minimum content above 5%

- C22C33/0285—Making ferrous alloys by powder metallurgy characterised by the range of the alloying elements with at least one alloying element having a minimum content above 5% with Cr, Co, or Ni having a minimum content higher than 5%

Definitions

- the invention relates to the use of an iron-based alloy with a special composition as a material for the powder metallurgical production of parts with high corrosion resistance, high wear resistance and high toughness and pressure resistance, preferably for plastic molds, machine parts and tools for non-cutting shaping.

- parts with high corrosion resistance, high wear resistance and high toughness and pressure resistance preferably for plastic molds, machine parts and tools for non-cutting shaping.

- shaping parts are exposed to chemical and abrasive stresses at the same time, these parts having to have high material toughness, high pressure resistance and special material homogeneity due to the mechanical stresses.

- Such requirements are placed, for example, on materials that are used in devices for pressing fiber-reinforced or filler-containing plastics.

- Austenitic steels or chrome steels with a chromium content of approx. 18%, for example alloys according to DIN material no., are used for mechanical components such as screws etc. and also for forming and pressing tools, which are particularly exposed to corrosive stresses. 1.4528. Although such materials have sufficient corrosion resistance, the wear behavior is usually unsatisfactory in practical operation.

- the invention is based on the object of avoiding the above disadvantages and, in particular, of creating materials which can be used advantageously for the plastics processing industry and which, due to a special composition when using certain manufacturing processes, provide high corrosion resistance, high wear resistance and high pressure resistance have good toughness properties.

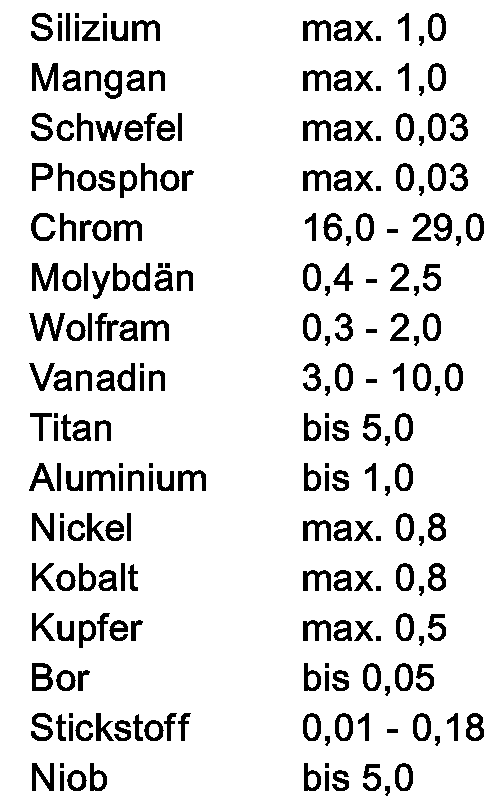

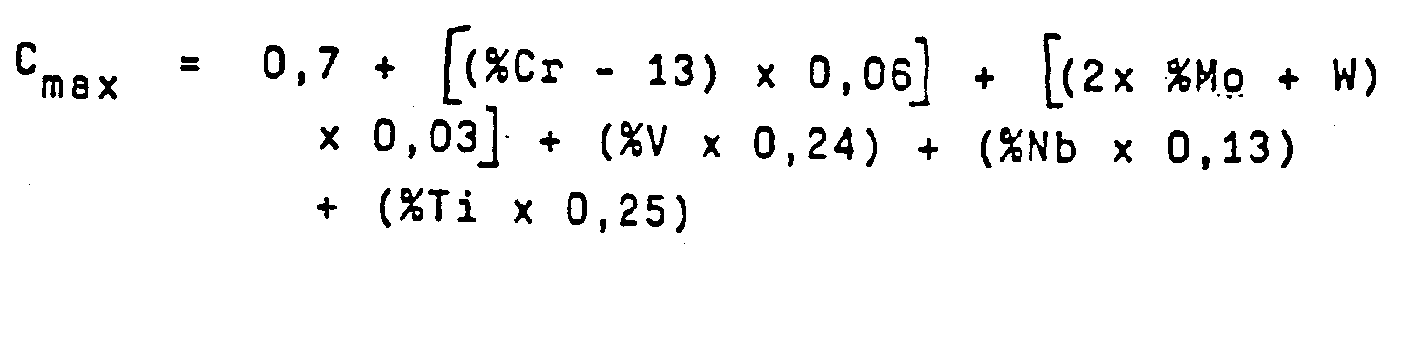

- the invention therefore relates to the use of an iron-based alloy with a composition in% by weight.

- the matrix has a chromium content of at least 13% after hardening and tempering and the carbide content is at least 25% by volume, of which at least 5% by volume of the carbides are formed as MC carbides, the carbide grain size being less than 14 ⁇ m.

- the material has a niobium content of 0.2 to 3.0 and / or a titanium content of 0.2 to 3.5 and / or a boron content of 0.001 to 0.002. It is particularly preferred if the value is formed from

- the alloy according to the invention from a minimum value which takes into account the concentrations and the respective effect with the mutual influence of the carbide-forming elements chromium, vanadium, niobium and titanium and by which the wear resistance of the material in particular is determined, in certain narrow Limits set carbon contents and when using powder metallurgical manufacturing processes, materials that have high corrosion resistance, high wear resistance, high pressure resistance and high toughness at the same time and are advantageous, especially for the construction of plastic molds, can be used, the hardened and tempered state of the Chromium content in all areas of the matrix and the proportion as well as the composition and the grain size of the carbides can be adjusted according to the invention.

- an alloy powder was produced in the gas atomization process. After the powder had been poured into a capsule with a diameter of 250 mm and the capsule had been evacuated and sealed gas-tight, it was thermoformed at 1110 ° C. using a 6-fold degree of deformation. After soft annealing at 880 to 900 ° C and slow cooling, plastic molds were made from the forging rod. The hardness of the material was approx. 280 HB. The parts were hardened after heating to a temperature of 1140 ° C. by cooling in a warm bath, whereupon a hardness value of 61 HRC was measured. After tempering at 540 ° C the material hardness was 59 HRC.

- the wear behavior of the part was tested in the grinding wheel test, in which a steel disc rotates in a corundum-water mixture, against which the sample is pressed. The following wear conditions were applied:

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Powder Metallurgy (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

- Laminated Bodies (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Manufacture Of Metal Powder And Suspensions Thereof (AREA)

- Mounting, Exchange, And Manufacturing Of Dies (AREA)

Description

- Die Erfindung betrifft die Verwendung einer Eisenbasislegierung mit spezieller Zusammensetzung als Werkstoff für die pulvermetallurgische Herstellung von Teilen mit hoher Korrosionsbeständigkeit, hoher Verschleißfestigkeit sowie hoher Zähigkeit und Druckfestigkeit, vorzugsweise für Kunststofformen, Maschinenteile und Werkzeuge zur spanlosen Formgebung. Insbesondere in der Kunststoffindustrie sind formgebende Teile gleichzeitig chemischen und abrasiven Beanspruchungen ausgesetzt, wobei diese Teile aufgrund der mechanischen Beanspruchungen, gegebenenfalls hohe Materialzähigkeit, hohe Druckfestigkeit und besondere Werkstoffhomogenität aufweisen müssen. Derartige Anforderungen werden beispielsweise an Materialien gestellt, welche in Einrichtungen zum Verpressen von faserverstärkten oder Füllstoffe enthaltenden Kunststoffen eingesetzt werden.

- Für Maschinenbauelemente, wie beispielsweise Schnecken etc. und auch für Umform- und Preßwerkzeuge, welche insbesondere korrosiven Beanspruchungen ausgesetzt sind, werden austenitische Stähle oder Chromstähle mit einem Chromgehalt von ca. 18 %, beispielsweise Legierungen nach DIN Werkstoff-Nr. 1.4528, verwendet. Derartige Werkstoffe weisen zwar eine ausreichende Korrosionsbeständigkeit auf, das Verschleißverhalten ist jedoch zumeist im praktischen Betrieb nicht befriedigend.

- Um die Verschleißfestigkeit und die Härte des Stahles zu verbessern bzw. zu erhöhen, wurde auch versucht, durch höhere Kohlenstoffgehalte den Karbidanteil der Legierung zu vergrößern. Diese Stähle, beispielsweise Legierungen nach DIN Werkstoff-Nr. 1.2080 und Werkstoff-Nr. 1.2379, mit einem Kohlenstoffgehalt von ca. 2 % und einem Chromgehalt von ca. 12 % haben eine verbesserte Verschleißfestigkeit, sind jedoch für korrosive Beanspruchungen weniger geeignet, wobei die Teile aufgrund einer gegebenenfalls ungünstigen Karbidstruktur sich anisotropisch verhalten, spröde sind bzw. eine hohe Bruchneigung aufweisen, wobei auch zumeist keine ausreichende Formbeständigkeit bei der Wärmebehandlung gegeben ist.

- Es wurde auch vorgeschlagen, Stähle zu verwenden, welche äußerst weite Bereichsgrenzen in ihrer chemischen Zusammensetzung, insbesondere für den Kohlenstoffgehalt, den Chromgehalt und den Vanadingehalt aufweisen, wobei jedoch keinerlei Hinweise gegeben wurden, wie eine Legierung, die eine hohe Korrosionsbeständigkeit und eine hohe Verschleißfestigkeit mit ausreichenden Zähigkeitseigenschaften und hoher Druckfestigkeit aufweist, zusammengesetzt sein muß. Auch der Fachmann konnte daraus keine Lehre entnehmen, wie und wodurch eine Kombination der geforderten Materialeigenschaften erzielbar ist.

- Ausgehend von diesem Stand der Technik liegt der Erfindung die Aufgabe zugrunde, obige Nachteile zu vermeiden und insbesondere für die kunststoffverarbeitende Industrie vorteilhaft verwendbare Werkstoffe zu schaffen, die durch eine spezielle Zusammensetzung bei Anwendung bestimmter Herstellverfahren eine hohe Korrosionsbeständigkeit, eine hohe Verschleißfestigkeit und eine hohe Druckfestigkeit bei guten Zähigkeitseigenschaften aufweisen.

-

- Eisen und herstellungsbedingte Verunreinigungen als Rest,

- wobei der Wert, gebildet aus

- Überraschenderweise hat sich gezeigt, daß die erfindungsgemäße Legierung ab einem Mindestwert, der die Konzentrationen und die jeweilige Wirkung mit der gegenseitigen Beeinflussung der karbidbildenden Elemente Chrom, Vanadin, Niob und titan berücksichtigt und durch den insbesondere die Verschleißfestigkeit des Werkstoffes bestimmt ist, bei bestimmten in engen Grenzen eingestellten Kohlenstoffgehalten und bei Anwendung pulvermetallurgischer Herstellverfahren, Werkstoffe ergibt, die gleichzeitig eine hohe Korrosionsbeständigkeit, eine hohe Verschleißfestigkeit, eine hohe Druckbeständigkeit und eine hohe Zähigkeit aufweiseen und vorteilhaft, insbesondere für den Bau von Kunststofformen, einsetzbar sind, wobei im gehärteten und angelassenen Zustand der Chromgehalt in allen Bereichen der Matrix und der Anteil sowie die Zusammensetzung und die Korngröße der Karbide erfindungsgemäß eingestellt werden können.

- Beschreibung der Legierung bzw. der Wirkung der Legierungselemente:

- Silizium als Desoxidationsmittel beeinflußt die Zusammensetzung der Oxide und kann in geringen Konzentrationen vorteilhaft für eine gute Polierbarkeit der aus der Legierung gefertigten Teile sein. Gehalte über 1 Gew.-% wirken jedoch nachteilig auf das Erstarrungsverhalten und gegebenenfalls auf die Umwandlungsvorgänge bei der Wärmebehandlung. Mangangehalte bis zu 1 Gew.-% sind gegebenenfalls bei Schwefelgehalten bis 0,03 Gew.-% wichtig, um den Schwefel als Sulfid abzubinden und dadurch die Zähigkeit des Werkstoffes zu verbessern. Phosphor wirkt versprödend und soll im Stahl so niedrig wie möglich, jedoch unter 0,03 Gew.-%, vorliegen. Chrom wirkt als Legierungselement, das ab einem Gehalt von ca. 13 Gew.-% in der Matrix eine Korrosionsbeständigkeit des Werkstoffes bewirkt. Gleichzeitig ist Chrom ein Karbidbildner, der mit Kohlenstoff bei bestimmten Kohlenstoffaktivitäten und bei Anwesenheit von Molybdän und Vanadin neben M7C3 Karbiden auch M23C6 Karbide bilden kann. Es ist somit wichtig, daß der Stahl mindestens 16 Gew.-% Chrom enthält, höchstens jedoch einen Gehalt von 29 Gew.-% Chrom aufweist, weil höhere Chromkonzentrationen zu einer Versprödung des Werkstoffes führen. Molybdän in Gehalten von 0,4 bis 2,5 Gew.-% und Wolfram in Gehalten von 0,3 bis 2,0 Gew.-% bewirken einen Sekundärhärteanstieg bei der Wärmebehandlung durch die Bildung feiner Karbide und sind für die Einstellung der Kohlenstoffaktivität der Legierung wichtig. Vanadium als starker Karbidbildner bewirkt insbesondere in Gehalten über 0,7 bis 3 Gew.-% die Entstehung von MC-Karbiden. Höhere Gehalte, insbesondere über 10 %, führen zwar zu einer Verbesserung der Verschleißfestigkeit, die Zähigkeit der Teile wird jedoch wesentlich verschlechtert. Titan bis 5 Gew.-% verbessert die Verschleißfestigkeit des Werkstoffes, insbesondere durch eine MC-Karbidbildung. Aufgrund einer Nitridbildung wirken Stickstoffgehalte ab 0,01 % kornfeinend bzw. verhindern ein Kornwachstum beim Glühen bei hohen Temperaturen, wodurch ein Abfall der Zähigkeit der Legierung vermieden wird. Weiters kann durch Stickstoffkonzentrationen bis 0,18% insbesondere die Verschleißfestigkeit verbessert werden. Aluminium kann als Element mit hoher Sauerstoffaffinität und hoher Stickstoffaffinität in Konzentrationen bis 1 Gew.-% zur Einstellung niedriger Sauerstoffgehalte des Stahles und zur Vermeidung des Kornwachstumes zulegiert sein, wobei auch vorteilhafte Wirkungen auf das Umwandlungsverhalten und die Zähigkeit des Werkstoffes erzielbar sind. Es wurde auch gefunden, daß für die Einstellung der gewünschten mechanischen Eigenschaften des Teiles ein Mindestwert der Legierung, gebildet aus den Konzentrationen der karbid- und nitridbildenden Elemente Chrom, Wolfram, Niob, Titan und bestimmten Wirkungsfaktoren dieser Elemente erforderlich ist, wobei durch eine Erhöhung dieses Wertes eine Verbesserung der Verschleißfestigkeit und der Druckfestigkeit bei gering abfallender Zähigkeit bewirkt wird. Weiters ist es wichtig, daß der Kohlenstoffgehalt in engen Grenzen in Abhängigkeit von den Gehalten und von bestimmten Wirkungsparametern der karbidbildenden Elemente im Stahl eingestellt wird, um die gewünschten Eigenschaften der Teile zu erhalten. Dadurch werden einerseits für eine Matrixhärtung und zum Erhalt hoher Druckfestigkeit M7C3, M23C6 und M6C Karbide und zur Einstellung hoher Verschleißfestigkeit MC-Karbide gebildet, wobei jedoch andererseits ein für die Korrosionsbeständigkeit erforderlicher Chromgehalt von größer als 13 % in allen Bereichen der Matrix vorliegt. Eine pulvermetallurgische Herstellung der Teile ist wesentlich, weil dadurch deren Isotropie der Eigenschaften des Werkstoffes wesentlich verbessert wird und die Korngröße der Ausscheidungen bzw. intermetallischen Phasen klein gehalten werden kann. Karbide mit Korngrößen über 14 µm verschlechtern wesentlich die mechanischen Eigenschaften, insbesondere die Biegefestigkeit der Teile. Die Pulverherstellung kann dabei mit allen geeigneten Verfahren, insbesondere mit Gasverdüsungsverfahren erfolgen, wonach gegebenenfalls ein Kompaktieren durch heißisostatisches Pressen und/oder durch Warmverformung des Pulvers in geeigneten Umhüllungen durchgeführt wird.

-

- wurde im Gasverdüsungsverfahren ein Legierungspulver hergestellt. Nach dem Einfüllen des Pulvers in eine Kapsel mit einem Durchmesser von 250 mm und dem Evakuieren und gasdichten Abschließen der Kapsel erfolgte eine Warmverformung bei 1110°C unter Anwendung eines 6-fachen Verformungsgrades. Nach einem Weichglühen bei 880 bis 900°C und langsamen Abkühlen wurden aus dem Schmiedestab Kunststofformen hergestellt. Die Härte des Materials lag dabei bei ca. 280 HB. Das Härten der Teile erfolgte nach einem Aufheizen auf eine Temperatur von 1140°C durch Abkühlung im Warmbad, worauf ein Härtewert von 61 HRC gemessen wurde. Nach dem Anlassen bei einer Temperatur von 540°C lag die Materialhärte bei 59 HRC. Die mittlere Biegebruchfestigkeit, quer zur Verformungsrichtung, betrug 3,5 Kilo N/mm2 und lag somit wesentlich über jenen Werten, die an konventionell gefertigten Teilen mit vergleichbarer Härte gemessen wurden. Zur Ermittlung der Druckfestigkeit wurde die 0,2 % Stauchgrenze herangezogen, wobei der Wert bei 2015 N/mm2 lag. Die Prüfung des Verschleißverhaltens des Teiles erfolgte im Schleifradtest, bei dem in einem Korund-Wasser-Gemisch sich eine Stahlscheibe dreht, gegen welche die Probe gedrückt wird. Folgende Verschleißbedingungen wurden angewendet:

- Bei der Erprobung wurde nach einer Zeit vom 100 sec. ein spezifischer Verschleiß (relativ zum hoch verschleißfesten, jedoch weniger korrosionsbeständigen Werkstoff mit einer Zusammensetzung von 2,3 % C, 12,5 % Cr, 1,1 % Mo, 4,0 % V) von 200 %, nach 1000 h 128 % und nach 10.000 h 120 % festgestellt. Das Korrosionsverhalten des Werkstoffes wurde im Salzsprühtest ermittelt, wobei die korrodierte Oberfläche in % nach 480 min. einen Wert von 50 ergab. Eine weitere Prüfung des Korrosionsverhaltens in 20 %iger Essigsäure über einen Zeitraum von 24 h erbrachte einen Wert von 6,98 g/m2 h. Die metallographischen, elektronenmikroskopischen und röntgenanalytischen Untersuchungen ergaben, daß der Karbidanteil ca. 39 Vol.-% betrug, wovon ca. 10 Vol.-% als MC-Karbide vorlagen, wobei die maximale Karbidkorngröße 10 µm aufwies.

Claims (7)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT0159988A AT393642B (de) | 1988-06-21 | 1988-06-21 | Verwendung einer eisenbasislegierung zur pulvermetallurgischen herstellung von teilen mit hoher korrosionsbestaendigkeit, hoher verschleissfestigkeit sowie hoher zaehigkeit und druckfestigkeit, insbesondere fuer die kunststoffverarbeitung |

| AT1599/88 | 1988-06-21 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0348380A1 EP0348380A1 (de) | 1989-12-27 |

| EP0348380B1 true EP0348380B1 (de) | 1992-11-19 |

| EP0348380B2 EP0348380B2 (de) | 1996-04-17 |

Family

ID=3516903

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP89890163A Expired - Lifetime EP0348380B2 (de) | 1988-06-21 | 1989-06-14 | Verwendung einer Eisenbasislegierung zur pulvermetallurgischen Herstellung von Teilen mit hoher Korrosionsbeständigkeit, hoher Verschleissfestigkeit sowie hoher Zähigkeit und Druckfestigkeit, insbesondere für die Kunststoffverarbeitung |

Country Status (8)

| Country | Link |

|---|---|

| EP (1) | EP0348380B2 (de) |

| JP (1) | JP2583451B2 (de) |

| AT (2) | AT393642B (de) |

| AU (1) | AU615756B2 (de) |

| DE (1) | DE58902742D1 (de) |

| ES (1) | ES2052971T5 (de) |

| PT (1) | PT90925B (de) |

| ZA (1) | ZA894703B (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5900560A (en) * | 1995-11-08 | 1999-05-04 | Crucible Materials Corporation | Corrosion resistant, high vanadium, powder metallurgy tool steel articles with improved metal to metal wear resistance and method for producing the same |

Families Citing this family (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2684736B2 (ja) * | 1988-12-27 | 1997-12-03 | 大同特殊鋼株式会社 | 粉末冷間工具鋼 |

| AT405193B (de) * | 1995-01-16 | 1999-06-25 | Boehler Edelstahl | Verwendung einer chromhältigen, martensitischen eisenbasislegierung für kunststofformen |

| GB2298869B (en) * | 1995-03-10 | 1999-03-03 | Powdrex Ltd | Stainless steel powders and articles produced therefrom by powder metallurgy |

| US5679908A (en) * | 1995-11-08 | 1997-10-21 | Crucible Materials Corporation | Corrosion resistant, high vanadium, powder metallurgy tool steel articles with improved metal to metal wear resistance and a method for producing the same |

| DE19924515A1 (de) * | 1999-05-28 | 2000-11-30 | Edelstahl Witten Krefeld Gmbh | Sprühkompaktierter Stahl, Verfahren zu seiner Herstellung und Verbundwerkstoff |

| DE60109654T2 (de) | 2001-11-13 | 2006-04-27 | Fundacion Inasmet, San Sebastian | Verfahren zur herstellung von produkten aus carbidverstärkten baumetallmaterialien |

| RU2283888C2 (ru) * | 2001-11-13 | 2006-09-20 | Фундасьон Инасмет | Изготовление продукта из конструкционных металлических материалов, армированных карбидами |

| SE0200429D0 (sv) * | 2002-02-15 | 2002-02-15 | Uddeholm Tooling Ab | Stållegering och verktyg tillverkat av stållegeringen |

| US20060231167A1 (en) * | 2005-04-18 | 2006-10-19 | Hillstrom Marshall D | Durable, wear-resistant punches and dies |

| AT501794B1 (de) * | 2005-04-26 | 2008-06-15 | Boehler Edelstahl | Kunststoffform |

| SE535090C2 (sv) * | 2010-03-17 | 2012-04-10 | Uddeholms Ab | Förfarande för framställning av en slitplatta för en bandsågsbladstyrning, en sådan slitplatta, samt användning av ett stålmaterial för tillverkning av slitplattan |

| CN103060700B (zh) * | 2013-01-07 | 2014-12-31 | 北京工业大学 | 硼化物颗粒强化Fe-Cr-Al复合材料及其制造方法 |

| CN104878298B (zh) * | 2015-05-15 | 2017-05-03 | 安泰科技股份有限公司 | 粉末冶金耐磨损耐腐蚀合金 |

| DE102017115396A1 (de) * | 2017-07-10 | 2019-01-10 | Saar-Pulvermetall GmbH | Rolle für eine Mahl- oder/und Pressvorrichtung, insbesondere Kollerrolle für eine Presse zur Herstellung von Pellets, und Verfahren zur Herstellung der Rolle |

| EP3997252B1 (de) * | 2019-07-09 | 2025-10-29 | Oerlikon Metco (US) Inc. | Eisenbasislegierungen, die auf verschleiss- und korrosionsbeständigkeit ausgelegt sind |

| CN111850427A (zh) * | 2020-06-07 | 2020-10-30 | 江苏钢银智能制造有限公司 | 一种合金钢材料及其钢板材加工铸造工艺 |

| JP2022182485A (ja) * | 2021-05-28 | 2022-12-08 | 山陽特殊製鋼株式会社 | 耐食性に優れた工具鋼 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CA953540A (en) * | 1970-08-28 | 1974-08-27 | Hoganas Ab | High alloy steel powders and their consolidation into homogeneous tool steel |

| DE2204886C3 (de) * | 1972-02-02 | 1979-11-22 | Gfe Gesellschaft Fuer Elektrometallurgie Mbh, 4000 Duesseldorf | Verfahren zur pulvermetallurgischen Herstellung von Schnellarbeitsstahl-Formkörpern |

| US4249945A (en) * | 1978-09-20 | 1981-02-10 | Crucible Inc. | Powder-metallurgy steel article with high vanadium-carbide content |

| SE446277B (sv) * | 1985-01-16 | 1986-08-25 | Kloster Speedsteel Ab | Vanadinhaltigt verktygsstal framstellt av metallpulver och sett vid dess framstellning |

| US4765836A (en) * | 1986-12-11 | 1988-08-23 | Crucible Materials Corporation | Wear and corrosion resistant articles made from pm alloyed irons |

-

1988

- 1988-06-21 AT AT0159988A patent/AT393642B/de not_active IP Right Cessation

-

1989

- 1989-06-08 JP JP1144323A patent/JP2583451B2/ja not_active Expired - Lifetime

- 1989-06-14 EP EP89890163A patent/EP0348380B2/de not_active Expired - Lifetime

- 1989-06-14 DE DE8989890163T patent/DE58902742D1/de not_active Expired - Lifetime

- 1989-06-14 ES ES89890163T patent/ES2052971T5/es not_active Expired - Lifetime

- 1989-06-14 AT AT89890163T patent/ATE82595T1/de not_active IP Right Cessation

- 1989-06-20 AU AU36662/89A patent/AU615756B2/en not_active Ceased

- 1989-06-21 PT PT90925A patent/PT90925B/pt not_active IP Right Cessation

- 1989-06-21 ZA ZA894703A patent/ZA894703B/xx unknown

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5900560A (en) * | 1995-11-08 | 1999-05-04 | Crucible Materials Corporation | Corrosion resistant, high vanadium, powder metallurgy tool steel articles with improved metal to metal wear resistance and method for producing the same |

Also Published As

| Publication number | Publication date |

|---|---|

| PT90925B (pt) | 1997-10-31 |

| AU615756B2 (en) | 1991-10-10 |

| ES2052971T3 (es) | 1994-07-16 |

| AT393642B (de) | 1991-11-25 |

| ATE82595T1 (de) | 1992-12-15 |

| ATA159988A (de) | 1991-05-15 |

| AU3666289A (en) | 1990-01-25 |

| JPH0277556A (ja) | 1990-03-16 |

| DE58902742D1 (de) | 1992-12-24 |

| JP2583451B2 (ja) | 1997-02-19 |

| EP0348380B2 (de) | 1996-04-17 |

| PT90925A (pt) | 1989-12-29 |

| EP0348380A1 (de) | 1989-12-27 |

| ES2052971T5 (es) | 1996-10-01 |

| ZA894703B (en) | 1992-01-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0348380B1 (de) | Verwendung einer Eisenbasislegierung zur pulvermetallurgischen Herstellung von Teilen mit hoher Korrosionsbeständigkeit, hoher Verschleissfestigkeit sowie hoher Zähigkeit und Druckfestigkeit, insbesondere für die Kunststoffverarbeitung | |

| DE69818138T2 (de) | Kaltarbeitswerkzeugstahlteilchen mit hoher Schlagfestigkeit aus Metallpulver und Verfahren zu seiner Herstellung | |

| DE2937724C2 (de) | Pulvermetallurgisch hergestelltes Stahlerzeugnis mit hohem Vanadiumcarbid- Anteil | |

| AT410448B (de) | Kaltarbeitsstahllegierung zur pulvermetallurgischen herstellung von teilen | |

| DE69429610T2 (de) | Hochfester martensitischer rostfreier Stahl und Verfahren zu seiner Herstellung | |

| DE3853000T2 (de) | Zusammengesetztes legierungsstahlpulver und gesinterter legierungsstahl. | |

| DE3881979T2 (de) | Legiertes Stahlpulver für Pulvermetallurgische Verfahren. | |

| DE3744550C2 (de) | ||

| DE69814896T2 (de) | Stahl und wärmebehandeltes werkzeug, hergestellt in einem integrierten pulvermetallurgischem prozess und die nutzung eines solchen stahles für werkzeuge | |

| EP1249511B1 (de) | PM-Schnellarbeitsstahl mit hoher Warmfestigkeit | |

| EP3323902B1 (de) | Pulvermetallurgisch hergestellter, hartstoffpartikel enthaltender stahlwerkstoff, verfahren zur herstellung eines bauteils aus einem solchen stahlwerkstoff und aus dem stahlwerkstoff hergestelltes bauteil | |

| DE69414529T2 (de) | Superlegierung auf Fe-Basis | |

| WO2021084025A1 (de) | Korrosionsbeständiger und ausscheidungshärtender stahl, verfahren zur herstellung eines stahlbauteils und stahlbauteil | |

| AT410447B (de) | Warmarbeitsstahlgegenstand | |

| DE69601340T2 (de) | Hochfester, hochzaher warmebestandiger stahl und verfahren zu seiner herstellung | |

| DE60002669T2 (de) | Hochfester pulvermetallurgischer werkzeugstahl und daraus hergestellter gegenstand | |

| DE69717541T2 (de) | Niedriglegierte Stahlpulver zur Härtersinterung | |

| DE10019042A1 (de) | Stickstofflegierter, sprühkompaktierter Stahl, Verfahren zu seiner Herstellung und Verbundwerkstoff hergestellt aus dem Stahl | |

| EP0341643B1 (de) | Korrosionsbeständiger Kaltarbeitsstahl und diesen Kaltarbeitsstahl aufweisender Stahlmatrix-Hartstoff-Verbundwerkstoff | |

| DE69202488T2 (de) | Verfahren zur Herstellung von Schneidwerkstoff mit einer verbesserten Zähigkeit. | |

| EP1471160B1 (de) | Kaltarbeitsstahl-Gegenstand | |

| EP0203908A1 (de) | Nocken zum Aufschrumpfen auf einer Nockenwelle und Verfahren zur Herstellung eines solchen Nockens durch Sintern | |

| EP0387237A2 (de) | Verfahren zur pulvermetallurgischen Herstellung von Werkstücken, oder Werkzeugen und PM-Teile | |

| EP1052304B1 (de) | Martensitischer korrosionsbeständiger Chromstahl | |

| EP1445339B1 (de) | Legierung und Gegenstand mit hoher Warmfestigkeit und hoher thermischer Stabilität |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19890621 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH DE ES FR GB IT LI LU NL SE |

|

| 17Q | First examination report despatched |

Effective date: 19910731 |

|

| ITF | It: translation for a ep patent filed | ||

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE ES FR GB IT LI LU NL SE |

|

| REF | Corresponds to: |

Ref document number: 82595 Country of ref document: AT Date of ref document: 19921215 Kind code of ref document: T |

|

| REF | Corresponds to: |

Ref document number: 58902742 Country of ref document: DE Date of ref document: 19921224 |

|

| ET | Fr: translation filed | ||

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19921127 |

|

| PLBI | Opposition filed |

Free format text: ORIGINAL CODE: 0009260 |

|

| 26 | Opposition filed |

Opponent name: CRUCIBLE MATERIALS CORPORATION Effective date: 19930818 |

|

| NLR1 | Nl: opposition has been filed with the epo |

Opponent name: CRUCIBLE MATERIALS CORPORATION |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2052971 Country of ref document: ES Kind code of ref document: T5 |

|

| EPTA | Lu: last paid annual fee | ||

| EAL | Se: european patent in force in sweden |

Ref document number: 89890163.2 |

|

| PUAH | Patent maintained in amended form |

Free format text: ORIGINAL CODE: 0009272 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: PATENT MAINTAINED AS AMENDED |

|

| 27A | Patent maintained in amended form |

Effective date: 19960417 |

|

| AK | Designated contracting states |

Kind code of ref document: B2 Designated state(s): AT BE CH DE ES FR GB IT LI LU NL SE |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: AEN Free format text: AUFRECHTERHALTUNG DES PATENTES IN GEAENDERTER FORM |

|

| NLR2 | Nl: decision of opposition | ||

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: NV Representative=s name: PATENTANWALTSBUERO JEAN HUNZIKER Ref country code: CH Ref legal event code: PFA Free format text: BOEHLER GESELLSCHAFT M.B.H. TRANSFER- BOEHLER-UDDEHOLM AKTIENGESELLSCHAFT Ref country code: CH Ref legal event code: PUE Owner name: BOEHLER-UDDEHOLM AKTIENGESELLSCHAFT TRANSFER- BOEH |

|

| GBTA | Gb: translation of amended ep patent filed (gb section 77(6)(b)/1977) |

Effective date: 19960529 |

|

| ITF | It: translation for a ep patent filed | ||

| ET3 | Fr: translation filed ** decision concerning opposition | ||

| NLR3 | Nl: receipt of modified translations in the netherlands language after an opposition procedure | ||

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: DC2A Kind code of ref document: T5 Effective date: 19960716 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: TP |

|

| NLS | Nl: assignments of ep-patents |

Owner name: BOEHLER EDELSTAHL GMBH;ALPHA EDELSTAHL GMBH;BOEHLE |

|

| NLT1 | Nl: modifications of names registered in virtue of documents presented to the patent office pursuant to art. 16 a, paragraph 1 |

Owner name: BOEHLER GMBH |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: DC2A Kind code of ref document: T5 Effective date: 19960716 |

|

| BECA | Be: change of holder's address |

Free format text: 960531 *BOHLER EDELSTAHL G.M.B.H.:MARIAZELLERSTRASSE 25, A-8605 KAPFENBERG |

|

| BECH | Be: change of holder |

Free format text: 960531 *BOHLER EDELSTAHL G.M.B.H.:MARIAZELLERSTRASSE 25, A-8605 KAPFENBERG |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: PC2A |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: 732E |

|

| EUG | Se: european patent has lapsed | ||

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 20050615 Year of fee payment: 17 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: LU Payment date: 20050621 Year of fee payment: 17 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 20050704 Year of fee payment: 17 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 20060614 Year of fee payment: 18 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20060630 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20070101 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee |

Effective date: 20070101 |

|

| BERE | Be: lapsed |

Owner name: *BOHLER EDELSTAHL G.M.B.H. Effective date: 20060630 |

|

| EUG | Se: european patent has lapsed | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20070615 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20060614 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20080613 Year of fee payment: 20 Ref country code: ES Payment date: 20080627 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20080616 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20080625 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20080620 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20080613 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20080620 Year of fee payment: 20 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: PE20 Expiry date: 20090613 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 20090615 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20090615 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20090613 |