EP0343522A2 - Verfahren und selbsttätig arbeitende Buchbindeanlage für Unikate - Google Patents

Verfahren und selbsttätig arbeitende Buchbindeanlage für Unikate Download PDFInfo

- Publication number

- EP0343522A2 EP0343522A2 EP89109000A EP89109000A EP0343522A2 EP 0343522 A2 EP0343522 A2 EP 0343522A2 EP 89109000 A EP89109000 A EP 89109000A EP 89109000 A EP89109000 A EP 89109000A EP 0343522 A2 EP0343522 A2 EP 0343522A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- book

- station

- book block

- cover

- glued

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B42—BOOKBINDING; ALBUMS; FILES; SPECIAL PRINTED MATTER

- B42C—BOOKBINDING

- B42C19/00—Multi-step processes for making books

Definitions

- the invention relates to a method and a system for automatic bookbinding for unique pieces and small series, the invention, however, does not relate to large-scale production.

- Type stamping, self-made, high-quality sleeves, etc. because the series production is based exclusively on newly printed paper without glue residues, creases and format fluctuations, and because the cycle times for such a series book line are so short that extensive conversions at the individual stations are not possible Purchase can be made.

- the object of the invention is to provide a method and a production line or a production system with which it is possible to bind unique pieces, single books and small series in a quality that is in no way inferior to that of artisan bookbinding, the possible variations and the To make the variety of the volumes to be bound as extensive as possible in the case of automatic production and to significantly reduce the time and cost involved in binding a single piece in comparison to conventional manual bookbinding.

- all the data required for binding the individual book is created and saved, for example, the customer and the signature are entered via data carriers, the cover type is selected, the required dimensions and colors in the form of the back-notch dimension, the dimension for the head , Foot and front cut, the thickness measurement and the cover color entered, the preparation process carried out, namely the correction of binding material and endpaper, printing out and adding the code note and storing it in a container, as well as entering the embossing including searching in the memory, selecting the font, designing the embossing, saving the embossing and storing the book.

- a specialist specifies all the bookbinding details for creating the book block, the cover and for hanging the book block in the cover, and that, based on this definition, the components required in the corresponding workstations are automatically called up in the bookbinding system, the necessary work steps are carried out on them and, if necessary, work processes which take time are cached as partially manufactured elements.

- the binding material is pushed against a contact angle at the measuring station, for example, with the help of laser light walls, the later position of the back separating notch cut, the head, foot and front cut is marked.

- the binding material By leafing through the binding material it can be checked whether the planned type area is correct and no text passages are cut off.

- the height of the stack to be bound is determined with the aid of a thickness measuring device. All dimensions are digitally coded into the computer, for example at the push of a button, and the markings are retrieved from the memory and set using an identifier. Depending on the type of cover selected, the computer determines the dimensions of the cover; these dimensions are displayed on the screen, for example.

- the desired imprint is displayed on the screen and positioned in the desired manner. For example, if there are hard covers inside the book that make processing difficult, these hard covers have to be shortened depending on the planned back separating notch cut and through a tough, supple material with the help of a suitable device tion can be extended again. Finally, a bar code is printed out in the acceptance station and coupled with the double sheets of paper enclosed with the book. The book is then placed on a mobile book shelf or book container. The data for an order, for example 100 books, are saved on a data carrier and added to the container. Instead of using such a data carrier, other types of data transmission can also be used.

- the data record assigned to the respective book block is entered into a process computer, the book address is e.g. read with a reading pen and the book block is inserted into the back notching machine and processed there.

- the section size is set and the end sheets are inserted into side receptacles.

- the first cut reduces the slope and the book block is tightened using a clamping device, e.g. Clamp, lowered and fine notched.

- the knife shape used for the back separating notching machine has trapezoidal notches, which channel channels of e.g. Notch 1.8 x 0.6 mm in the transverse direction (however, the invention is in no way limited to these dimensions of the notch channels).

- Thread-stitched book blocks are read and entered in the book block production station, but are not processed on the spine.

- the tension clamps are also links in a transport chain. After the back separation notches, the tensioning clamp is moved further with a transport chain of this type, for example hydraulically, and finally fed to the fan gluing machine, in which the open sheet edges are bent and glued. Pressure strips are integrated into the tensioning clamp system, which ensure forced contact with the glue layer. This solves a problem that was previously unsolved in fan gluing. This process is repeated several times, depending on the type of paper, and then the book block in the binding area is pressed together by pressure strips and with the tensioning clip through a drying tunnel guided. Moisture must be extracted from the glue in this drying tunnel without the polymerization process being hindered or prematurely interrupted.

- the glue must have optimal contact with the surface, which requires a dust-free back cutting notching machine. On the other hand, the glue must not run into the book block. It must also be resistant to aging, which is achieved with the aid of a water-soluble dispersion, but on the other hand must not lose too much volume because the adhesive threads in the channels can no longer fulfill their cross-binding function if the shrinkage is too great.

- the adhesive to be used must therefore meet a variety of conditions in terms of heating, moisture, airflow, air drying, feed, glue composition and energy consumption. Furthermore, it is necessary to guide the pressure strips so that the slope on the spine does not exceed a certain, permissible range.

- the book block is transferred to a cutting machine, such as a rotary gripper, in a precisely positioned position.

- a cutting machine such as a rotary gripper

- the gripper area must be small, but that the gripper should nevertheless move heavy and protruding books perfectly sideways, turn twice 90 o damped in the end position and adhere to tolerances of the order of 1/10 millimeter.

- the gripper must not build upwards because the frame of the cutting machine opposes this.

- the book block is handed over to a rich person and reaches, for example, an interim storage facility, where it is made available for hanging in the cover; however, the book block can also be hung in the cover at this point without being transferred to an interim storage facility.

- the book blocks are handed over undisturbed to the hanging street; If the book block is removed from the clipboard for further processing or for hanging in the book cover, the book block must be read in again and transferred to the hanging street in a precisely positioned position. Since freshly produced or hardened book blocks arrive from the interim storage facility, only uniform conditions can be achieved by heating to approx. 55 o to manufacture. Then the spine of the book block must be made flexible by bending and rolling over, which also exaggerates the slope and compresses it again to the required extent. The set incline is stabilized, for example, by gluing with a tape and with the help of the selected stabilizing elements.

- the inside surfaces of the cover are glued together with the back and pressed against the book block.

- the book block can remain in the bracket until the end.

- the front surfaces are glued; it is difficult to reach the joint area of the book, to release the book from the bracket in good time and still to guide it precisely.

- the preferred procedure for "pasting" presupposes that no support fabric has yet been applied to the book block spine, that the stabilizing element is already glued in the cover, that the incline is set, that the book block spine is made flexible, and that the rounding of the book block, eg with the help of compressed air.

- Pneumatic rounding is a particularly gentle and therefore preferred rounding process.

- the straight book is sealed with a glued cover with the help of press plates and sealing packages at the head and foot cut as well as with a hood around the press plates and pressed into its own book cover by compressed air.

- the degree of rounding is determined by the slope previously realized and taken into account in the cover.

- the rounded book block must harden and dry under moderate pressure. This will be done in one goods warehouse carried out.

- Another possibility of binding is that the cover is understood as a form into which the book block is pressed mechanically or with compressed air.

- the blanket making machine glues the covers or uses glued (preferably heat-sealable) covers, puts on cardboard cuts and folds in the edges.

- the raw cardboard formats are selected from a material store by the computer, trimmed on the outside by a computer-controlled cutting device (which can work on the basis of a water jet, a laser or the like) and cut into symmetrical halves. It can also be used to produce rounded corners with different profiles.

- the line web selected by the computer e.g. pulled off and held taut by a series of laterally arranged grippers which switch on one after the other.

- Glue e.g.

- the cardboard cuts and the cut back insert are positioned on the glued, stretched book linen, and the benefit is cut out (e.g. again using a water jet cutting device or the like).

- the cover covered so far is brought into the next working position, in which the wraps are programmed to be turned over and pressed or ironed on.

- the wraps are programmed to be turned over and pressed or ironed on.

- the finished whole-fabric blankets are rubbed or ironed on and placed in a buffer, which also removes moisture.

- the cover is transferred from the manufacturing station and the drying station to the embossing station.

- High demands are placed on the embossing process or the embossing press.

- a temperature control with a control range between 80 and 150 o C for example, there are about 1000 different types six fonts, each in two different sizes, six different color foils, a temperature control with a control range between 80 and 150 o C, a type and material-dependent print control, a print time control between 0.05 and 0.5 seconds, a ceiling guide in the X-axis , the Y-axis and the Z-axis and a material thickness control are required.

- the overall system makes it necessary that the embossing is largely freely programmable and that pixels can be introduced into the material in depth.

- the stabilizing element e.g. stabilization or reco sleeve according to DE-OS 35 11 646

- the stabilizing element is selected, provided with the capital band and glued into the flat cover.

- externally manufactured cover blankets e.g. publishing blankets

- the back inlays of such blankets which are often very susceptible to kinking, are also made flexible by the water-containing adhesives.

- the headband is provided in different colors and is preferably used as a heat-sealable band.

- the book that has been completed so far is stored in a repository. Following this, for example, a production control is provided, in which the book is booked out via the bar code and transferred to the transport container. The production data is delivered back to the acceptance station together with the order and from there to the customer.

- the method according to the invention or the system according to the invention can also be used for bookbinding small series, whereby Instead of the blanket production and embossing described above, simplified blanket and embossing machines (cliché embossing printing) can be used.

- the order preparation for such a small series can be designed in such a way that a sample copy with the predetermined paper is sent through a single book system, that a measurement report is then printed out, from which material blanks for the series are derived.

- lettering or cover design in black print can be carried out on white cardboard. Even externally manufactured ceilings can be stabilized with Reco sleeves and provided with a lanyard, fed to the compact road via an attachment point and processed in the manner described above.

- the customer data, the signature of the book, etc. are entered in a receiving station 1 by manual input or by Access to the memory or via data medium if the receiving station is supplied via auxiliary receiving stations that are spatially distant from the receiving station.

- the required dimensions and colors are entered in data form, namely the back notch size, head, foot and front cut, the thickness and the cover color (whereby you can choose from 24 different colors, for example).

- the preparation includes cutting the covers and the end paper, printing and folding the code slip, and storing them in the container.

- the embossing process is entered in the acceptance station, by possibly reading in the data again or visiting the memory, selecting the desired font, writing and designing the embossing and storing it.

- the binding material is retrieved from the warehouse 2 and fed to the further processing (block binding 4) via the acceptance station 1.

- block binding 4 the binding material is fed from the acceptance station 1 to a stapling station 3, from which the stapled book block is also transferred to the block binding station 4.

- the data are read into this block binding station 4 and the control or the computer is acted upon in accordance with this data.

- thread-stitching and glue-binding books the volumes to be stitched are issued for further processing, there is a rebooking, if necessary, a repeat program runs.

- the book block is input into a back separating notch device 13, in which the back of the book block is automatically trimmed, a fan-binding and gluing is performed automatically in the gluing station 14, the incline is forced, the drying performance after the gluing in the drying section 15 is monitored, the transfer of the book block to the cutting machine 5 is carried out, the cut is carried out automatically, and the book block is transferred to the suspension line 7.

- Special cases can be controlled into a special treatment station 6 from the block binding station 4.

- the cover covers are introduced into the ceiling hanging device 17.

- the book blocks arrive in an incline setting station 18, in which the calculated incline, which is ideal for the corresponding book, is set.

- the capital band and the stabilizing element are cut to length in conjunction with the ceiling production.

- the headband and the stabilizing sleeve are cut to length in station 19 and glued into the cover.

- the book block and cover are glued together, the book block is rounded in the compression station 20 and the folds are burned in in the station 21.

- the book block passes through a drying section 22, in which the applied glue is dried.

- the book block is transferred to a dry store 23.

- the book is transported through the individual stations here with the aid of a conveyor belt, a conveyor chain or the like transport device (designated by 24).

- Fig. 4 the blanket manufacturing and embossing station is shown in the block diagram.

- Cardboard and linen are introduced from a raw material store 25 into a cardboard cutting station 26 and a linen cutting station 27, in which the materials are cut. Special cases are also sorted out here.

- the cut components including the stabilizing sleeve and the headband, are transferred to the blanket production station 29, in which the gluing, placing and wrapping of the cardboard parts and the drawing in of the corners takes place.

- the blanket thus produced is then transferred to the embossing station 29, in which the blanket is embossed fully automatically in an embossing machine.

- the embossed cover blanket is stored in an intermediate blanket storage 30, e.g. on a conveyor belt, buffered.

- the entire bookbinding system according to the invention is shown schematically in FIG. 5.

- 31 denotes the input of the data that takes place in the acceptance station, which can be arranged spatially separate from the system.

- the sheet stack 32 is glued in a gluing device 33 on the block spine and introduced into a fan adhesive binding device 34, in which the glued sheet stack is bound to form a book block.

- the back separating notch device 35 the back separating notch of the book block takes place.

- the (preferably hydraulic) overall drive is designated 36.

- the book block is then guided through a cutting machine 37, which performs a final trimming of the book block. At the end of station B, the book block just finished is now available.

- the book block is hung in the cover.

- Third-party ceilings are inserted into the system from outside, handled and transferred to the CE station at 40, connected to a Reco sleeve at 41 on the back and provided with a capital band at 42.

- the endless reco sleeve (e.g. in 20 widths) is automatically cut to length, as is the headband.

- the blanket thus produced is connected to the finished book block, the incline of the book block is set at 43 and the back is rounded at 44, for example with the aid of compressed air.

- the cover with the suspended book block is then temporarily stored, for example on a conveyor chain 45 with a long conveying path, and introduced into a distribution station 46, for example a shelf, where the individual finished bound volumes are prepared for shipping and packed in containers.

- the ceiling production takes place within the overall system.

- the required sizes of cardboard are automatically cut to the desired dimensions from a cardboard magazine 47 in a cardboard trimming device 48, and the stabilizing sleeves are cut to the appropriate length in a sleeve magazine, and in parallel the lines are cut from a linen magazine 49 via a glue squeegee 50 in a trimming device 51 cut to the desired size and automatically connected to the cut cardboard.

- This product then passes into the wrapping device 52 and from there into the blanket store 53, from which the finished blankets are temporarily stored and, if necessary, inserted into an embossing device 54, embossed and fed to the further processing which is carried out in the compact line CE, so that from here the further processing sequence corresponds to that of the third-party ceilings.

Landscapes

- Folding Of Thin Sheet-Like Materials, Special Discharging Devices, And Others (AREA)

- Automatic Assembly (AREA)

- General Factory Administration (AREA)

- Labeling Devices (AREA)

- Making Paper Articles (AREA)

Abstract

Description

- Die Erfindung betrifft ein Verfahren und eine Anlage zum selbsttätigen Buchbinden für Unikate und Kleinserien, die Erfindung betrifft hingegen nicht die Großserienfertigung.

- Für das herkömmliche Buchbinden in Einzelfertigung sind im wesentlichen folgende Schritte erforderlich:

- 1. Die Druckbogen bzw. einzelne Lagen oder Blätter werden aufeinander geschichtet, durch Klebebinden oder Fadenheften werden die einzelnen Blätter zu einem Buchblock zusammengefaßt und der Buchrücken wird, insbes. durch Gaze oder Kreppapier, stabilisiert. Wenn es sich um geheftete Buchblocks handelt, werden diese abgeleimt.

- 2. Der so quergebundene Buchblock wird beschnitten, anschließend gerundet, und es wird das Kapitalband bzw. das Kapitalband zusammen mit dem stabilisierenden Kreppapier aufgeklebt, wozu es notwendig ist, den Ist-Zustand festzustellen .

- 3. Dann wird - bei hohem Qualitätsanspruch - der Buchblock mit einer handgefertigten Hülse versehen.

- 4. Getrennt vom Buchblock wird die Einbanddecke an die Dimensionen des Buchblockes abgemessen, gefertigt, indem Pappe, Rückeneinlage und Überzugsmaterial zugeschnitten werden.

- 5. Erforderlichenfalls wird die Einbanddecke beschriftet, z.B. durch Prägen, wobei eine Positionierung des zu prägenden Schriftzuges erst nach Fertigstellung der Decke möglich ist.

- 6. Der Rücken der Einbanddecke wird anschließend gerundet.

- 7. Dann wird der Buchblock in den Rückenteil der Einbanddecke eingehängt, die Vorsatzflächen werden mit den Deckeninnenseiten mit flüssigen Klebstoffen verklebt.

- 8. Die Gelenke sind in der Einbanddecke bereits bei deren Fertigung eingerieben worden und dieser Bereich ist durch Hinterkleben mit einem Papierstreifen verfestigt worden.

- Zeitaufwand und Kosten für eine derartige Einzelfertigung von Bucheinbänden stehen heute nicht mehr im Verhältnis zu den auf dem Markt erzielbaren Preisen, so daß die Buchbinderbetriebe nicht mehr kostendeckend arbeiten können. Dies zwingt dazu, Wege zu gehen, um die Einzelfertigung zu rationalisieren und zu mechanisieren. Die für die Serienfertigung zur Verfügung stehenden Methoden und Maschinen können jedoch nicht auf eine handwerkliche bzw. qualitativ hochwertige Einzelfertigung übertragen werden, da der für die Einzelfertigung gestellte Qualitätsanspruch der Qualität, die mit der Serienfertigung erzielt werden kann, in keiner Weise genügt. Eine Buchstraße, wie sie zur Serienfertigung erforderlich ist, kann nicht auf einzelne und individuelle Bücher eingestellt werden, weil der Zeitaufwand für die Umrüstung und die damit verbundenen Stillstandszeiten eine derartige Verwendung der Buchstraße unwirtschaftlich machen würden, zumal bestimmte Verfahrensschritte in der Serienfertigung überhaupt nicht zur Verfügung stehen, z.B. Typenprägung, selbstgefertigte, hochqualitative Hülsen, etc., da die Serienfertigung ausschließlich auf neu bedrucktes Papier ohne Leimreste, Knicke und Formatschwankungen abgestellt ist, und da die Taktzeiten bei einer derartigen Serien-Buchstraße so kurz sind, daß umfangreiche Umrüstungen an den einzelnen Stationen nicht in Kauf genommen werden können.

- Andererseits können die aus der handwerklichen Fertigung stammenden Verfahrensschritte nicht auf eine Serien-Buchstraße übernommen werden, weil bei verschiedensten, extremen Bedingungen qualitative Risiken bestehen, z.B. Unikate gebunden werden, wertvolle Kunstdruckpapiere verarbeitet werden, etc., nachfolgende Verfahrensschritte erst nach visueller Kontrolle des Zustandes eingeleitet werden, benötigte Maße visuell abgenommen werden und davon ausgegangen wird, daß Fehler auftreten können, die dann korrigiert werden, Informationen am jeweiligen Arbeitsplatz nicht zur Verfügung stehen, und da die vorhandene Technik teilweise falsche Methoden und teilweise ungenügende Problemlösungen bietet, z.B. in bezug auf das Fräsen, Klebebinden, Fadenheften, etc.

- Aufgabe der Erfindung ist es, ein Verfahren und eine Fertigungsstraße bzw. ein Fertigungssystem zu schaffen, mit denen es möglich ist, Unikate, Einzelbücher und Kleinserien in einer Qualität zu binden, die der der handwerklichen Buchbindekunst in keiner Weise nachsteht, dabei die Variationsmöglichkeiten und die Vielfalt der zu bindenden Bände bei automatischer Herstellung möglichst umfangreich zu gestalten und den Zeit-und Kostenaufwand für das Binden eines Einzelstückes im Vergleich zum herkömmlichen handwerklichen Buchbinden entscheidend zu senken.

- Gemäß der Erfindung wird dies durch eine Anlage mit den Merkmalen des Kennzeichens des Anspruches 1 bzw. durch ein Verfahren mit den Merkmalen des Kennzeichens des Anspruches 2 erreicht.

- Zur einwandfreien Realisierung und Durchführung des Verfahrens nach der Erfindung bzw. zur Erzielung eines entsprechenden Ergebnisses, nämlich eines einwandfreien Bucheinbandes, der in jeder Hinsicht mit einem handwerklich erstellten Bucheinband konkurrieren kann, und um einen vollständig automatischen Ablauf sicherzustellen, werden in einer Annahmestation alle Buchdaten, die für die Erstellung des jeweiligen Einbandes auf der Buchstraße erforderlich sind, eingegeben und gespeichert, damit diese Daten für den Produktionsvorgang lückenlos vorliegen. Diese Daten werden in einem Zentralcomputer gespeichert, zu dem die einzelnen Be-und Verarbeitungsstationen Zugriff haben.

- Das Binden eines Buches nach der Erfindung auf vollautomatischem lege läuft im wesentlichen wie folgt ab:

- In der Annahmestation werden alle für das Binden des Einzelbuches erforderlichen Daten erstellt und gespeichert, nämlich z.B. über Datenträger der Kunde und die Signatur eingegeben, der Einbandtyp gewählt, die benötigten Maße und Farben in Form des Rücken-Trennkerb-Maßes, des Maßes für Kopf-, Fuß-und Vorderschnitt, der Dickenmessung und der Einbandfarbe eingegeben, der Vorrichtevorgang durchgeführt, nämlich das Korrigieren von Bindegut und Vorsatzpapier, das Ausdrucken und Beigeben des Code-Zettels und das Ablegen in einem Container, sowie das Eingeben der Prägung einschließlich Aufsuchen im Speicher, Auswählen der Schriftart, Gestalten der Prägung, Einspeichern der Prägung und Ablegen des Buches.

- Dies bedeutet, daß in der Annahmestelle, die völlig getrennt von der Buchbindeanlage sein kann, sich z.B. an einem ganz anderen Ort befinden kann, ein Fachmann alle buchbinderischen Details für das Erstellen des Buchblockes, des Einbandes und für das Einhängen des Buchblockes in den Einband festlegt, und daß aufgrund dieser Festlegung in der Buchbindeanlage die in den entsprechenden Arbeitsstationen benötigten Bestandteile selbsttätig abgerufen, an ihnen die erforderlichen Arbeitsschritte vorgenommen, und erforderlichenfalls Arbeitsvorgänge, die Zeit in Anspruch nehmen, als teilgefertigte Elemente zwischengespeichert werden.

- Hierbei wird das Bindegut beispielsweise gegen einen Anlagewinkel am Meßplatz geschoben, mit Hilfe von Laserlichtwänden wird die spätere Lage des Rückentrennkerbschnittes, des Kopf-, Fuß- und Vorderschnittes markiert. Durch Blättern im Bindegut kann überprüft werden, ob der geplante Satzspiegel stimmt und keine Textstellen abgeschnitten werden. Mit Hilfe eines Dickenmeßgerätes wird die Höhe des zu bindenden Stapels festgestellt. Alle Maße werden, z.B. durch Knopfdruck, digital verschlüsselt in den Rechner gegeben und die Markierungen über eine Kennung vom Speicher abgerufen und eingestellt. Entsprechend der gewählten Einbandart ermittelt der Rechner die Maße der Einbanddecke; diese Maße werden beispielsweise auf dem Bildschirm dargestellt. Es werden die einzelnen Kriterien, wie z.B. Rundung, Einbandmaterial, Gelenkbreite, Eckenradius, Kapitalband, Schriftart, Schriftgröße, usw. festgelegt, der gewünschte Aufdruck wird auf dem Bildschirm dargestellt und in der gewünschten Weise positioniert. Wenn z.B. im Buchinneren harte Heftumschläge vorhanden sind, die die Bearbeitung erschweren, müssen diese harten Umschläge abhängig von dem geplanten Rückentrennkerbschnitt verkürzt und durch ein zähes, geschmeidiges Material mit Hilfe einer entsprechenden Vorrich tung wieder verlängert werden. Abschließend wird in der Annahmestation ein Balkencode ausgedruckt und mit den dem Buch beigegebenen Vorsatzdoppelblättern gekoppelt. Das Buch wird dann in einem fahrbaren Buchregal bzw. Buchcontainer abgelegt. Die Daten für einen Auftrag, z.B. 100 Bücher, werden auf einem Datenträger gespeichert und dem Container beigegeben. Anstelle der Verwendung eines derartigen Datenträgers können auch andere Arten der Datenübertragung verwendet werden.

- Zur Buchblockfertigung wird der dem jeweiligen Buchblock zugeordnete Datensatz in einen Prozeßrechner eingegeben, die Buchadresse wird z.B. mit einem Lesestift eingelesen und der Buchblock in die Rückentrennkerbmaschine eingeführt und dort bearbeitet. Es wird das Abschnittmaß eingestellt und die Vorsatzblätter werden in seitliche Aufnahmen gesteckt. Der erste Schnitt baut Steigung ab und der Buchblock wird mit Hilfe einer Spannvorrichtung, z.B. Spannklammer, abgesenkt und feingekerbt. Die für die Rückentrennkerbmaschine verwendete Messerform weist außer der Schneide trapezförmige Einkerbungen auf, die in einen Buchrücken Kanäle von z.B. 1,8 x 0,6 mm in Querrichtung einkerben (die Erfindung ist jedoch in keiner Weise auf diese Abmessungen der Kerbkanäle beschränkt).

- Fadengeheftete Buchblöcke werden in der Buchblockfertigungsstation eingelesen und eingegeben, jedoch am Rücken nicht bearbeitet.

- Die Spannklammern sind gleichzeitig Glieder einer Transportkette. Nach dem Rückentrennkerben wird die Spannklammer mit einer derartigen Transportkette, z.B. hydraulisch, weiterbewegt und schließlich der Fächerbeleimmaschine zugeführt, in der die offenen Blattkanten umgebogen und beleimt werden. In das Spannklammersystem sind Andrückleisten integriert, die einen zwangsweisen Kontakt mit der Leimschicht sicherstellen. Damit wird ein Problem gelöst, das bisher bei der Fächerbeleimung ungelöst war. Dieser Vorgang wird in Abhängigkeit von der Papierart gesteuert mehrmals wiederholt und anschließend wird der Buchblock im Bindebereich durch Anpreßleisten zusammengedrückt und mit der Spannklammer durch einen Trockenkanal geführt. In diesem Trockenkanal muß dem Leim Feuchtigkeit entzogen werden, ohne daß dadurch der Polymerisationsvorgang behindert oder vorzeitig abgebrochen wird. Der Leim muß einen optimalen Kontakt zur Fläche haben, wozu eine staubfrei arbeitende Rückentrennkerbmaschine erforderlich ist. Der Leim darf aber andererseits nicht in den Buchblock einlaufen. Er muß ferner alterungsbeständig sein, was mit Hilfe einer wasserlöslichen Dispersion erreicht wird, darf aber andererseits nicht zu stark an Volumen verlieren, weil die Klebstoffäden in den Kanälen bei zu starkem Schwund ihre querbindende Aufgabe nicht mehr erfüllen können. Der zu verwendende Klebstoff muß deshalb eine Vielzahl von Bedingungen in bezug auf Heizung, Feuchtigkeit, Luftführung, Lufttrocknung, Vorschub, Leimzusammensetzung und Energieverbrauch erfüllen. Des weiteren ist es erforderlich, die Anpreßleisten so zu führen, daß die Steigung am Buchrücken einen bestimmten, zulässigen Bereich nicht übersteigt.

- Am Ende des Trockenkanals wird der Buchblock genau positioniert an eine Schneidmaschine, z.B. einen Drehgreifer der Schneidmaschine übergeben. Hierbei ist zu berücksichtigen, daß die Greiferfläche klein sein muß, daß der Greifer aber trotzdem schwere und weit überstehende Bücher einwandfrei seitlich bewegen, zweimal 90o endlagengedämpft drehen und Toleranzen in der Größenordnung von 1/10 Millimeter einhalten muß. Dabei darf der Greifer nicht nach oben aufbauen, weil der Rahmen der Schneidemaschine dem entgegensteht. Im Anschluß an den Schneidprozeß wird der Buchblock einer reiche übergeben und gelangt z.B. in ein Zwischenlager, wo er zum Einhängen in die Einbanddecke bereitgestellt wird; der Buchblock kann an dieser Stelle jedoch auch ohne Überführung in ein Zwischenlager in die Einbanddecke eingehängt werden. In letzterem Fall erfolgt eine ungestörte Übergabe der Buchblocks in die Einhängestraße; wird der Buchblock zur weiteren Verarbeitung bzw. zum Einhängen in die Buchdecke dem Zwischenspeicher entnommen, muß der Buchblock neu eingelesen und genau positioniert in die Einhängestraße übergeführt werden. Da aus dem Zwischenlager produktionsfrische oder über Nacht erkaltete und ausgehärtete Buchblocks ankommen, sind erst einheitliche Verhältnisse durch Anwärmen auf ca. 55o herzustellen. Dann muß der Buchblockrücken durch Umbiegen und Überrollen geschmeidig gemacht werden, wodurch auch die Steigung übertrieben und wieder auf das erforderliche Maß zusammengedrückt wird. Die eingestellte Steigung wird beispielsweise durch Hinterkleben mit Kapitalband und mit Hilfe der ausgewählten Stabilisierungselemente stabilisiert. Es haben sich jedoch einwandfreie Ergebnisse dadurch erzielen lassen, daß der rohe Buchblock in eine Decke, die mit Hülse und Kapitalband ausgerüstet war, eingeklebt worden ist. Diese Möglichkeit besteht darin, daß der noch gerade Buchblockrücken satt beleimt wird, daß die Einbanddecke zentriert, zugeführt und am Rücken verklebt sowie der Buchblock in die Decke eingehängt wird. Hieran schließt sich ein Formpressen und Trocknen an.

- Für den folgenden Anklebevorgang (Anpappen) werden beispielsweise die Innenflächen der Einbanddecke zusammen mit dem Rücken beleimt und gegen den Buchblock gedrückt. Dabei kann der Buchblock bis zum Schluß in der Klammer bleiben. Nach einer anderen Lösung werden die Vorsatzflächen beleimt; hierbei ist es schwierig, den Gelenkbereich des Buches zu erreichen, das Buch rechtzeitig aus der Klammer freizugeben und trotzdem genau zu führen.

- Das favorisierte Vorgehen beim "Anpappen" setzt voraus, daß noch kein Stützgewebe auf den Buchblockrücken aufgebracht ist, daß das Stabilisierungselement bereits in der Einbanddecke verklebt ist, daß die Steigung eingestellt ist, daß der Buchblockrücken geschmeidig gemacht ist, und daß die Rundung des Buchblockes, z.B. mit Hilfe von Druckluft, durchgeführt wird. Das Druckluftrunden ist ein besonders schonendes und damit bevorzugtes Rundungsverfahren. Das gerade Buch wird mit angeklebter Einbanddecke mit Hilfe von Preßplatten und Dichtungspaketen am Kopf- und Fußschnitt sowie mit einer Haube um die Preßplatten herum abgedichtet und durch Druckluft in die eigene Buchdecke gedrückt. Der Grad der Rundung wird durch die vorher realisierte und in der Einbanddecke berücksichtigte Steigung bestimmt. Der gerundete Buchblock muß unter mäßigem Druck aushärten und austrocknen. Dies wird in einem Fertig warenlager durchgeführt. Eine weitere Möglichkeit des Bindens besteht darin, daß die Einbbanddecke als Form aufgefaßt wird, in die der Buchblock mechanisch oder mit Druckluft gepreßt wird.

- Für die Deckenfertigung werden genau zugeschnittene Pappen, Rückeneinlagen und Überzüge verwendet; der Zuschnitt erfolgt mit Hilfe von speziellen Zuschneidemaschinen. Die Deckenfertigungsmaschine beleimt die Überzüge oder verwendet bereits beleimte (vorzugsweise heißsiegelbar ausgerüstete) Überzüge, legt Pappenzuschnitte auf und schlägt die Kanten ein. Aus einem Materialspeicher werden die Pappenrohformate durch den Rechner ausgewählt, durch eine rechnergesteuerte Schneidevorrichtung (die auf der Basis eines Wasserstrahles, eines Lasers oder dergl. arbeiten kann) außen beschnitten und in symmetrische Hälften durchtrennt. Damit können auch gerundete Ecken mit verschiedenen Profilen hergestellt werden. Gleichzeitig wird die vom Rechner ausgewählte Leinenbahn, z.B. durch eine Reihe seitlich angeordneter, sich nacheinander zuschaltender Greifer abgezogen und straff gehalten. Beim Abziehen kann Klebstoff, z.B. durch eine programmierbare Leimrakel, im genutzten Bereich aufgebracht werden. Die Pappenzuschnitte und die zugeschnittene Rückeneinlage werden auf dem beleimten, gespannten Buchleinen positioniert, und es wird der Nutzen herausgeschnitten (z.B. wieder mit Hilfe einer Wasserstrahlschneidvorrichtung oder dergl.). Die soweit behandelte Einbanddecke wird in die nächste Arbeitsposition gebracht, in der die Einschläge programmiert umgeschlagen und festgedrückt bzw. angebügelt werden. Hierbei werden z.B. spitze Ecken seitlich eingeklappt und umgeschlagen, und abgerundete Ecken eingeschlagen und der überstehende Lappen eingezogen, wodurch eine außerordentlich hohe Qualität erreicht wird. Die fertigen Ganzgewebedecken werden angerieben bzw. angebügelt und kommen in einen Puffer, der gleichzeitig Feuchtigkeit entzieht.

- Die Einbanddecke wird von der Herstellstation und der Trocknungsstation aus in die Prägestation übergeführt. An den Prägevorgang bzw. die Prägepresse werden hohe Anforderungen gestellt. Beispielsweise sind ca 1000 verschiedene Typen bei sechs Schriftarten in jeweils zwei unterschiedlichen Größen, sechs verschiedene Farbfolien, eine Temperatursteuerung mit einem Regelbereich zwischen 80 und 150o C, eine typen- und materialabhängige Drucksteuerung, eine Druckzeitsteuerung zwischen 0,05 und 0,5 Sekunden, eine Deckenführung in der X-Achse, der Y-Achse und der Z-Achse und eine Materialdikkensteuerung erforderlich. Die Gesamtanlage macht es erforderlich, daß die Prägung weitgehend frei programmierbar ist und daß Bildpunkte in das Material vertieft eingebracht werden können.

- Bevor die Einbanddecke in die Einhängestraße eingeführt wird, wird das Stabilisierungselement (z.B. Stabilisierungs-bzw. Reco-Hülse entsprechend DE-OS 35 11 646) ausgewählt, mit dem Kapitalband versehen und in die planliegende Einbanddecke eingeklebt. Dies bedeutet einen geringeren mechanischen Aufwand als das Aufbringen der Reco-Hülse auf den gegenüber der Steigung empfindlichen Buchblock. Dies hat auch den Vorteil, daß auch extern gefertigte Einbanddecken (z.B. Verlagsdecken) durch die Reco-Hülse gefestigt werden können. Auch werden die oft sehr knickgefährdeten Rückeneinlagen solcher Decken durch die wasserhaltigen Klebstoffe biegsam gemacht. Hierbei ist jedoch eine hohe Maßhaltigkeit erforderlich, weil dabei auch das Kapitalband in die Einbanddecke geklebt werden und am fertigen Buch ohne Differenz gerade über die Buchblockschnittfläche hervorstehen muß. Das Kapitalband wird in verschiedenen Farben bereitgestellt und vorzugsweise als heißsiegelbares Band eingesetzt.

- Das soweit fertiggestellte Buch wird in einem Endlager gespeichert. Im Anschluß daran ist beispielsweise eine Fertigungskontrolle vorgesehen, in der das Buch über den Balkencode ausgebucht und in den Transportcontainer übergeführt wird. Die Produktionsdaten werden zusammen mit dem Auftrag zurück in die Annahmestation und von dort an den Kunden geliefert.

- Über die Einzelfertigung von Bucheinbänden hinaus kann das erfindungsgemäße Verfahren bzw. die erfindungsgemäße Anlage auch zum Buchbinden von Kleinserien verwendet werden, wobei anstelle der vorstehend geschilderten Deckenfertigung und Prägung vereinfachte Decken- und Prägemaschinen (Klischee-Prägedruck) verwendet werden können. Die Auftragsvorbereitung für eine derartige Kleinserie kann so ausgelegt sein, daß ein Musterexemplar mit dem vorbestimmten Papier durch eine Einzelbuchanlage geschickt wird, daß dann ein Maßprotokoll ausgedruckt wird, woraus Materialzuschnitte für die Serie abgeleitet werden. Des weiteren kann auf weißem Karton eine Beschriftung bzw. Einbandgestaltung in Schwarzdruk ausgeführt werden. Auch extern gefertigte Decken können durch Reco-Hülsen stabilisiert und mit Kapitalband versehen, über eine Anlagestelle der Kompaktstraße zugeführt und in der vorbeschriebenen Weise verarbeitet werden.

- Nachstehend wird die Erfindung in Verbindung mit der Zeichnung anhand eines Ausführungsbeispieles erläutert. Es zeigt:

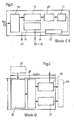

- Fig. 1 ein Gesamtblockschema und Flußdiagramm des Fertigungsablaufes der wesentlichen Schritte des Buchbindeverfahrens nach der Erfindung,

- Fig. 2 ein Blockschaltbild der Station B nach Fig. 1,

- Fig. 3 ein Blockschaltbild der Station CE nach Fig. 2,

- Fig. 4 ein Blockschaltbild der Station D nach Fig. 2,

- Fig. 5 eine bevorzugte Ausführungsform einer Buchbindeanlage nach der Erfindung, schematidsch in Aufsicht,

- Fig. 6 die Buchbindeanlage nach Fig. 5 in einer Seitenansicht aus der Richtung Y, und

- Fig. 7 die Buchbindeanlage nach Fig. 5 in einer Seitenansicht aus der Richtunmg Z.

- Bei der Gesamtdarstellung des Fertigungsablaufes nach Fig. 1 erfolgt in einer Annahmestation 1 die Eingabe der Kundendaten, der Signatur des Buches usw. durch manuelle Eingabe bzw. durch Zugriff auf den Speicher oder über Datenträger, wenn die Annahmestation über Hilfsannahmestationen, die räumlich entfernt von der Annahmestation sind, beliefert wird. Hier erfolgt die Wahl des Einbandtyps, es wird das Berechnungsschema festgelegt und die Vorrichtemethode kundenabhängig gewählt. Dazu werden die benötigten Maße und Farben in Datenform eingegeben, nämlich das Rückentrennkerbmaß, Kopf-, Fuß- und Vorderschnitt, das Dickenmaß und die Einbandfarbe (wobei z.B. aus 24 unterschiedlichen Farben gewählt werden kann). Das Vorrichten umfaßt das Zuschneiden der Heftumschläge und des Vorsatzpapiers, das Ausdrucken und Umlegen des Codezettels, und das Ablegen im Container. Ferner wird in der Annahmestation der Prägevorgang eingegeben, indem die Daten evtl. neu eingelesen bzw. im Speicher aufgesucht werden, die gewünschte Schriftart ausgewählt wird, die Prägung geschrieben und gestaltet sowie eingespeichert wird. Das Bindegut wird aus dem Lager 2 abgerufen und über die Annahmestation 1 der Weiterverarbeitung (Blockbinden 4) zugeführt. Von der Annahmestation 1 aus wird in einer Sonderbehandlung das Bindematerial einer Heftstation 3 zugeführt, von der aus der geheftete Buchblock ebenfalls in die Blockbindestation 4 übergeführt wird. In diese Blockbindestation 4 werden die Daten eingelesen und entsprechend diesen Daten wird die Steuerung bzw. der Rechner beaufschlagt. Es erfolgt eine Trennung in fadenzuheftende und klebezubindende Bücher,die zu heftenden Bände werden zur Weiterverarbeitung ausgegeben, es erfolgt eine Rückbuchung, ggfs. läuft ein Wiederholungsprogramm ab. Innerhalb der Blockbindestation 4 wird der Buchblock in eine Rückentrennkerbvorrichtung 13 eingegeben, in der der Buchblockrücken automatisch beschnitten wird, selbsttätig ein Fächer-Klebebinden und Ableimen in der Leimstation 14 vorgenommen wird, die Steigung zwangsweise eingestellt wird, die Trocknungsleistung nach dem Leimen in der Trockenstrecke 15 überwacht wird, die Übergabe des Buchblockes an die Schneidemaschine 5 vollzogen wird, die Schnittausführung automatisch durchgeführt wird, und der Buchblock in die Einhängestraße 7 übergeben wird. Von der Blockbindestation 4 aus können Sonderfälle in eine Spezialbehandlungsstation 6 ausgesteuert werden.

- In der Einhängestraße 7 erfolgt das Einstellen der errechneten Idealsteigung, der Klebstoffauftrag, das Trocknen, das Beleimen und Zuführen der Einbanddecke sowie das Formpressen und Trocknen. Im Abschnitt 8, 9 erfolgt das Anfertigen der Decke, das Ablängen und Zuführen der Stabilisierungselemente und des Kapitalbandes sowie das Prägen, indem die Materialien zugeschnitten werden, Sonderfälle aussortiert werden, der Beleimvorgang durchgeführt wird, Pappenteile aufgelegt und eingeschlagen werden, und Ecken eingezogen werden. Ferner erfolgt in diesem Abschnitt die Übergabe an einen Prägeautomaten, in welchem die Prägung vollautomatisch durchgeführt wird, und das Ablegen der Einbanddecke in einem Endlager 10, der beispielsweise ein Förderband sein kann. Vom Endlager 10 aus gelangt die Einbanddecke in den Abschnitt 11, in welchem die Kontrolle der Einbanddecken stattfindet, fehlende Handgriffe ergänzt werden, die Berechnung durchgeführt wird, die Vollzähligkeit überprüft wird, und die Einbanddecken in das Auslieferungslager 12 übergeführt werden.

- Aus dem Zwischenlager 16, in welchem fremdgefertigte und eigene Einbanddecken bereitgestellt sind, werden die Einbanddecken in die Deckeneinhängevorrichtung 17 eingeführt. Aus der Blockbinde- und Schneidestation 4, 5 gelangen die Buchblöcke in eine Steigungseinstellstation 18, in der die errechnete, für das entsprechende Buch ideale Steigung eingestellt wird. Bei einer Einzelfertigung findet das Ablängen des Kapitalbandes und des Stabilisierungselementes in Verbindung mit der Deckenfertigung statt. Bei Kleinserienfertigung werden in der Station 19 das Kapitalband und die Stabilisierungshülse abgelängt und in die Einbanddecke eingeklebt. Buchblock und Einbanddecke werden miteinander verklebt, der Buchblock wird in der Formpresstation 20 gerundet und in der Station 21 erfolgt das Einbrennen der Falze. Von hier durchläuft der Buchblock eine Trockenstrecke 22, in der der aufgetragene Leim getrocknet wird. Schließlich wird der Buchblock in ein Trockenlager 23 übergeben. Der Transport des Buches durch die einzelnen Stationen erfolgt hierbei mit Hilfe eines Förderbandes, einer Förderkette oder dergl. Transportvorrichtung (mit 24 bezeichnet).

- In Fig. 4 ist die Deckenherstell- und Prägestation im Blockschaltbild dargestellt. Aus einem Rohmateriallager 25 wird Pappe und Leinen in eine Pappenzuschnittstation 26 und eine Leinenzuschnittstation 27 eingeführt, in denen der Zuschnitt der Materialien vorgenommen wird. Hier werden auch Sonderfälle aussortiert. Die zugeschnittenen Bestandteile, darunter auch Stabilisierungshülse und Kapitalband, werden in die Deckenfertigungsstation 29 übergeführt, in der das Beleimen, Auflegen und Einschlagen der Pappenteile und das Einziehen der Ecken erfolgt. Anschließend wird die so gefertigte Decke in die Prägestation 29 übergeführt, in der das Prägen der Decke in einem Prägeautomaten vollautomatisch abläuft. Die mit Prägung versehene Einbanddecke wird in einem Decken-Zwischenlager 30, z.B. auf einem Förderband, zwischengespeichert.

- Das gesamte Buchbindesystem nach der Erfindung ist schematisch in Fig. 5 dargestellt. Mit 31 ist die Eingabe der Daten bezeichnet, die in der Annahmestation erfolgt, welche räumlich getrennt von der Anlage angeordnet sein kann. Der Blattstapel 32 wird in einer Ableimvorrichtung 33 am Blockrücken beleimt und in eine Fächerklebebindevorrichtung 34 eingeführt, in der der geleimte Blattstapel zu einem Buchblock gebunden wird. In der Rückentrennkerbvorrichtung 35 erfolgt das Rückentrennkerben des Buchblockes. Der (vorzugsweise hydraulische) Gesamtantrieb ist mit 36 bezeichnet. Der Buchblock wird an schließend durch eine Schneidemaschine 37 geführt, die ein abschließendes Beschneiden des Buchblockes vornimmt. Damit liegt am Ende der Station B der gerade Buchblock fertig bearbeitet vor.

- In der Station CE erfolgt das Einhängen des Buchblockes indie Einbanddecke. Von außen werden Fremddecken bei 39 in die Anlage eingeführt, umgeschlagen und bei 40 in die Station CE übergeführt, dort bei 41 auf dem Rücken mit einer Reco-Hülse verbunden und bei 42 mit einem Kapitalband versehen. Die endlos (z.B. in 20 Breiten) vorliegende Reco-Hülse wird hierzu automatisch abgelängt, ebenso das Kapitalband. Die so gefertigte Decke wird mit dem fertig bearbeiteten Buchblock verbunden, bei 43 wird die Steigung des Buchblockes eingestellt und bei 44 der Rücken gerundet, z.B. mit Hilfe von Druckluft. Die Einbanddecke mit dem eingehängten Buchblock wird anschließend zwischengespeichert, z.B. auf einer Förderkette 45 mit langem Förderweg, und in eine Verteilerstation 46, z.B. ein Regal eingebracht, wo die einzelnen fertig gebundenen Bände für den Versand fertiggemacht und in Container gepackt werden.

- Werden keine Fremddecken verwendet, sondern speziell angefertigte, eigene Einbanddecken, erfolgt die Deckenfertigung innerhalb der Gesamtanlage. Aus einem Pappenmagazin 47 werden die erforderlichen Größen von Pappen in einer Pappenbeschneidevorrichtung 48 automatisch auf die gewünschten Dimensionen geschnitten, ferner werden in einem Hülsenmagazin die Stabilisierungshülsen auf entsprechende Länge geschnitten,parallel dazu werden aus einem Leinenmagazin 49 über eine Leimrakel 50 die Leinen in einer Beschneidevorrichtung 51 auf das gewünschte Maß zugeschnitten und selbsttätig mit der zugeschnittenen Pappe verbunden. Dieses Produkt gelangt dann in die Einschlagevorrichtung 52 und von dort in den Deckenspeicher 53, von dem aus die fertigen Decken zwischengespeichert und bei Bedarf in eine Prägevorrichtung 54 eingeführt, geprägt und der weiteren Bearbeitung zugeführt werden, die in der Kompaktstraße CE vorgenommen wird, so daß von hier ab der weitere Bearbeitungsablauf dem der Fremddecken entspricht.

Claims (8)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3817463A DE3817463A1 (de) | 1988-05-21 | 1988-05-21 | Verfahren und selbsttaetig arbeitende buchbindeanlage fuer unikate und kleinserien |

| DE3817463 | 1988-05-21 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0343522A2 true EP0343522A2 (de) | 1989-11-29 |

| EP0343522A3 EP0343522A3 (de) | 1990-07-18 |

| EP0343522B1 EP0343522B1 (de) | 1997-03-05 |

Family

ID=6354930

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP89109000A Expired - Lifetime EP0343522B1 (de) | 1988-05-21 | 1989-05-19 | Verfahren und selbsttätig arbeitende Buchbindeanlage für Unikate |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0343522B1 (de) |

| AT (1) | ATE149430T1 (de) |

| DE (2) | DE3817463A1 (de) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19741755A1 (de) * | 1997-09-22 | 1999-06-24 | Kolbus Gmbh & Co Kg | Verfahren zum Einstellen einer Buchbindemaschine |

| WO2008135007A1 (de) * | 2007-04-17 | 2008-11-13 | Peter Schmidkonz | Verfahren und einrichtung zum softwaregesteuerten herstellen von buchdecken für einzelbücher und kleinstauflagen unterschiedlicher formatgrössen |

| EP3118013A1 (de) * | 2015-07-17 | 2017-01-18 | CEWE Stiftung & Co. KGaA | Herstellungssystem zum herstellen von büchern |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE10209090A1 (de) * | 2002-03-01 | 2003-09-11 | Heidelberger Druckmasch Ag | Vorrichtung zur digitalen Werkzeugkennung für Druckend- oder Druckweiterbearbeitungsvorrichtungen |

| DE102010024232A1 (de) † | 2010-06-18 | 2011-12-22 | Kolbus Gmbh & Co. Kg | Verfahren und Vorrichtung zur Herstellung von Buchdecken |

| DE102015203006B4 (de) * | 2015-02-19 | 2020-06-18 | Bundesdruckerei Gmbh | Verfahren zur Herstellung von buchartigen Sicherheitsdokumenten mit farblich zum Sicherheitsmerkmal korrespondierendem Einband |

| DE102022120062A1 (de) | 2022-08-09 | 2024-02-15 | Müller Martini Holding AG | Vorrichtung zur Herstellung von Druckerzeugnissen in niedrigen Auflagen |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2502547A1 (fr) * | 1981-03-25 | 1982-10-01 | Ccmc | Machine automatique a relier des documents, notamment des documents comptables, sous forme de fascicules, de differentes natures et de differents formats se succedant dans un ordre quelconque |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3816866A (en) * | 1973-05-07 | 1974-06-18 | Harris Intertype Corp | Apparatus for making books |

-

1988

- 1988-05-21 DE DE3817463A patent/DE3817463A1/de not_active Withdrawn

-

1989

- 1989-05-19 DE DE58909781T patent/DE58909781D1/de not_active Expired - Fee Related

- 1989-05-19 AT AT89109000T patent/ATE149430T1/de not_active IP Right Cessation

- 1989-05-19 EP EP89109000A patent/EP0343522B1/de not_active Expired - Lifetime

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2502547A1 (fr) * | 1981-03-25 | 1982-10-01 | Ccmc | Machine automatique a relier des documents, notamment des documents comptables, sous forme de fascicules, de differentes natures et de differents formats se succedant dans un ordre quelconque |

Non-Patent Citations (2)

| Title |

|---|

| DEUTSCHER DRUCKER. vol. 24, no. 6, 18 Februar 1988, OSTFILDER DE Seiten W32 - W38; Alfred Furler: "Modulares Productionssystem für die flexible und rationelle Hardcover-Buchfertigung" * |

| Deutscher Drucker;N°29;18.09.86;Seiten W14,W16,W21;Alfred Furler; "Neue Maschinenentwicklungen für die Hardcover-Produktion". * |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19741755A1 (de) * | 1997-09-22 | 1999-06-24 | Kolbus Gmbh & Co Kg | Verfahren zum Einstellen einer Buchbindemaschine |

| WO2008135007A1 (de) * | 2007-04-17 | 2008-11-13 | Peter Schmidkonz | Verfahren und einrichtung zum softwaregesteuerten herstellen von buchdecken für einzelbücher und kleinstauflagen unterschiedlicher formatgrössen |

| JP2010524717A (ja) * | 2007-04-17 | 2010-07-22 | シュミットコンズ,ピーター | 個別の本および異なるフォーマットサイズの表紙カバーのソフトウェア制御製造および短時間運転の方法および装置 |

| RU2450937C2 (ru) * | 2007-04-17 | 2012-05-20 | Питер ШМИДКОНЦ | Способ и устройство программно-контролируемого производства обложек для отдельных книг и малотиражных изданий различных размеров формата |

| US8313276B2 (en) | 2007-04-17 | 2012-11-20 | Peter Schmidkonz | Method and device for the software-controlled production of book covers for individual books and short runs of different format sizes |

| EP3118013A1 (de) * | 2015-07-17 | 2017-01-18 | CEWE Stiftung & Co. KGaA | Herstellungssystem zum herstellen von büchern |

Also Published As

| Publication number | Publication date |

|---|---|

| EP0343522B1 (de) | 1997-03-05 |

| ATE149430T1 (de) | 1997-03-15 |

| DE3817463A1 (de) | 1989-11-30 |

| DE58909781D1 (de) | 1997-04-10 |

| EP0343522A3 (de) | 1990-07-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE2256259C3 (de) | Vorrichtung zum Klebebinden eines Blattstapels | |

| DE3148443A1 (de) | Schachtel mit sichtfenster sowie verfahren und vorrichtung zur herstellung einer solchen schachtel | |

| DE602005003084T2 (de) | Vorrichtung zum Zusammensetzen von Zuschnitten in einer Maschine zum Herstellen von Schachteln | |

| EP2508353A2 (de) | Maschine zum Herstellen von Büchern, insbesondere Fotobüchern und/oder Bildbänden | |

| CH651505A5 (de) | Verfahren zum herstellen eines einbandes fuer ein buch, ein heft oder eine broschuere und vorrichtung zur durchfuehrung des verfahrens. | |

| DE4141767A1 (de) | Verfahren und anordnung zum herstellen von buechern und broschueren | |

| EP2190675A1 (de) | Verfahren und einrichtung zum softwaregesteuerten herstellen von buchdecken für einzelbücher und kleinstauflagen unterschiedlicher formatgrössen | |

| DE102016218047B4 (de) | Verfahren, Vorrichtung und System zur Herstellung eines buchförmigen Ausweis-, Wert- oder Sicherheitsdokument und buchförmiges Ausweis-, Wert- oder Sicherheitsdokument | |

| EP0343522B1 (de) | Verfahren und selbsttätig arbeitende Buchbindeanlage für Unikate | |

| DE69000715T2 (de) | Vorrichtung zum automatischen anbringen von etiketten auf kartons und paletten. | |

| DE19922100A1 (de) | Verfahren und Einrichtung zum Fächerklebebinden von Büchern, Buchblöcken, Broschüren und dgl. | |

| DE69223812T2 (de) | Vorrichtung und verfahren zum herstellen von akten | |

| EP1834804B1 (de) | Verfahren und Vorrichtung zum Anlegen eines Umschlags | |

| DE2242576C2 (de) | Verfahren und Vorrichtung zum Falten mehrerer übereinanderliegender, klammergehefteter Papierbogen | |

| EP3515721B1 (de) | Vorrichtung und ein verfahren zum vereinzeln und sortieren von doppelseiten für ein buchförmiges ausweis-, wert- oder sicherheitsdokument, verfahren und system zur herstellung eines buchförmigen ausweis-, wert- oder sicherheitsdokuments | |

| DE60317844T2 (de) | Gerät zur automatischen Bindung von Heften mit variabeler Dicke mit zumindestens zwei Zufuhrvorrichtungen | |

| EP1425186A1 (de) | VERFAHREN UND EINRICHTUNG ZUM MASCHINELLEN, SELBSTT TI GEN BINDEN VON BUCHBL CKEN IN EINEM ARBEITSDURCHLAUF | |

| DE102018103625A1 (de) | System zur herstellung und bearbeitung eines buchförmigen ausweis-, wert- oder sicherheitsdokuments und herstellverfahren | |

| WO2021058510A1 (de) | Vorrichtung und verfahren zur automatisierten herstellung von bucheinbanddecken und/oder schachteldecken | |

| DE102016218044B4 (de) | Zusammenstellvorrichtung und ein Verfahren zum Vereinzeln und Sortieren von Doppelseiten für ein buchförmiges Ausweis-, Wert- oder Sicherheitsdokuments, Verfahren und System zur Herstellung eines buchförmiges Ausweis-, Wert- oder Sicherheitsdokuments | |

| DE3723814C2 (de) | ||

| US5087162A (en) | Process for binding pamphlets and the like | |

| DE60112160T2 (de) | Vorrichtung zum Binden von Heften, welche eine variable Anzahl von Blättern umfassen und somit von unterschiedlicher Dicke sind | |

| DE102016218045B4 (de) | Verfahren und Vorrichtung zur Herstellung eines Passbuchblocks für ein buchartigen Ausweis-, Wert- oder Sicherheitsdokument, System zur Herstellung eines buchartigen Ausweis-, Wert- oder Sicherheitsdokument und buchartiges Ausweis-, Wert- oder Sicherheitsdokument | |

| DE102018106126B4 (de) | Herstellung eines buchförmigen Ausweis-, Wert- oder Sicherheitsdokumentes mittels Fräsens |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE CH DE ES FR GB GR IT LI LU NL SE |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): AT BE CH DE ES FR GB IT LI NL SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE CH DE ES FR GB IT LI NL SE |

|

| 17P | Request for examination filed |

Effective date: 19901103 |

|

| 17Q | First examination report despatched |

Effective date: 19920709 |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE ES FR GB IT LI NL SE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRE;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED.SCRIBED TIME-LIMIT Effective date: 19970305 Ref country code: ES Free format text: THE PATENT HAS BEEN ANNULLED BY A DECISION OF A NATIONAL AUTHORITY Effective date: 19970305 Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 19970305 |

|

| REF | Corresponds to: |

Ref document number: 149430 Country of ref document: AT Date of ref document: 19970315 Kind code of ref document: T |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REF | Corresponds to: |

Ref document number: 58909781 Country of ref document: DE Date of ref document: 19970410 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19970605 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19970610 |

|

| EN | Fr: translation not filed | ||

| NLV1 | Nl: lapsed or annulled due to failure to fulfill the requirements of art. 29p and 29m of the patents act | ||

| ET | Fr: translation filed | ||

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: FC Ref country code: FR Ref legal event code: RN |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20010503 Year of fee payment: 13 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20010518 Year of fee payment: 13 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20010521 Year of fee payment: 13 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20010607 Year of fee payment: 13 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 20010627 Year of fee payment: 13 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20010721 Year of fee payment: 13 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20020519 Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20020519 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20020531 Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20020531 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20020531 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20021203 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20020519 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030131 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |