EP0335089A2 - Verfahren und Vorrichtung zum Entgraten kälteversprödbarer Formteilen - Google Patents

Verfahren und Vorrichtung zum Entgraten kälteversprödbarer Formteilen Download PDFInfo

- Publication number

- EP0335089A2 EP0335089A2 EP89102431A EP89102431A EP0335089A2 EP 0335089 A2 EP0335089 A2 EP 0335089A2 EP 89102431 A EP89102431 A EP 89102431A EP 89102431 A EP89102431 A EP 89102431A EP 0335089 A2 EP0335089 A2 EP 0335089A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- molded parts

- zone

- conveying gas

- circulating

- deburring

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Ceased

Links

- 238000000034 method Methods 0.000 title claims description 26

- 230000001133 acceleration Effects 0.000 claims abstract description 32

- 238000001816 cooling Methods 0.000 claims abstract description 9

- 239000007789 gas Substances 0.000 claims description 54

- 238000005422 blasting Methods 0.000 claims description 35

- 239000003795 chemical substances by application Substances 0.000 claims description 28

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 claims description 21

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 claims description 20

- 239000001569 carbon dioxide Substances 0.000 claims description 10

- 229910002092 carbon dioxide Inorganic materials 0.000 claims description 10

- 239000007788 liquid Substances 0.000 claims description 10

- 229910052757 nitrogen Inorganic materials 0.000 claims description 10

- 239000000428 dust Substances 0.000 claims description 8

- 238000002156 mixing Methods 0.000 claims description 4

- 238000005192 partition Methods 0.000 claims description 4

- 239000000203 mixture Substances 0.000 claims description 3

- 238000005507 spraying Methods 0.000 claims description 2

- 230000007704 transition Effects 0.000 claims description 2

- 239000007787 solid Substances 0.000 claims 1

- 239000002245 particle Substances 0.000 description 6

- 238000009835 boiling Methods 0.000 description 3

- 229920001971 elastomer Polymers 0.000 description 3

- 239000003507 refrigerant Substances 0.000 description 3

- -1 burr residues Substances 0.000 description 2

- 239000000806 elastomer Substances 0.000 description 2

- 238000009413 insulation Methods 0.000 description 2

- 238000002360 preparation method Methods 0.000 description 2

- 229920001187 thermosetting polymer Polymers 0.000 description 2

- 238000007792 addition Methods 0.000 description 1

- 238000010923 batch production Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- JCXJVPUVTGWSNB-UHFFFAOYSA-N nitrogen dioxide Inorganic materials O=[N]=O JCXJVPUVTGWSNB-UHFFFAOYSA-N 0.000 description 1

- 230000000737 periodic effect Effects 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 238000005096 rolling process Methods 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 229920001169 thermoplastic Polymers 0.000 description 1

- 239000004416 thermosoftening plastic Substances 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24C—ABRASIVE OR RELATED BLASTING WITH PARTICULATE MATERIAL

- B24C3/00—Abrasive blasting machines or devices; Plants

- B24C3/18—Abrasive blasting machines or devices; Plants essentially provided with means for moving workpieces into different working positions

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24C—ABRASIVE OR RELATED BLASTING WITH PARTICULATE MATERIAL

- B24C1/00—Methods for use of abrasive blasting for producing particular effects; Use of auxiliary equipment in connection with such methods

- B24C1/08—Methods for use of abrasive blasting for producing particular effects; Use of auxiliary equipment in connection with such methods for polishing surfaces, e.g. smoothing a surface by making use of liquid-borne abrasives

- B24C1/083—Deburring

Definitions

- the invention relates to a method for deburring cold-embrittled molded parts according to the preamble of claim 1.

- Molded parts made of elastomers and thermosets are deburred by cooling them with a refrigerant and applying an abrasive.

- a refrigerant such as liquid nitrogen or carbon dioxide.

- Deburring devices in the form of drums, turntables or circulating belts are used for this purpose, with the aid of which the molded parts are constantly circulated.

- the cooling takes place, for example, by Spraying in liquid nitrogen, the blasting medium is usually fed in using centrifugal wheels.

- Such devices have become known in manifold designs, examples are DE-PS 25 16 721 and DE-OS 33 33 431.

- the invention is therefore based on the object of providing a method and a device for deburring cold-embrittled molded parts which require a low drive power and which can be used flexibly even in batch production with long downtimes.

- the method according to the invention is therefore based on the basic idea of a loop reactor, through which the molded parts to be deburred pass on a loop-shaped path until the desired deburring effect has occurred.

- the molded parts are lifted and carried away by the cold conveying gas flow.

- the direction of movement changes by 180 ° on an arcuate path.

- the molded parts fall down and slide or roll back over an inclined plane.

- the blasting agent is expediently separated by a sieve, collected and fed again to the blasting agent supply device.

- molded parts can be deburred in this way by whirling them around in the circulation tank until the desired deburring has occurred.

- the molded parts are then lifted and carried away by the cold gas flow in the smooth acceleration zone.

- the direction of movement changes by 180 ° on an arcuate path.

- the acceleration zone opens up to the expansion zone with a large flow cross-section. This drastically reduces the flow rate of the gas flow.

- the molded parts fall down and slide or roll back over an inclined plane to the start of the acceleration zone.

- Part of the inclined plane is expediently perforated or slotted so that the abrasive can fall through these openings. It is collected and returned to the blasting agent feed device.

- the conveying gas stream is preferably a mixture of dry air and nitrogen, to which the required amount of liquid nitrogen is continuously added.

- nitrogen carbon dioxide can also be used.

- any temperature between the room temperature and the temperature of the low-boiling liquefied gas used can then be set.

- the conveying gas flow is driven by a low-temperature fan with a high pressing force.

- the blasting agent is preferably applied using an injector.

- the injector is also operated with a mixture of air and vaporized low-boiling liquefied gas at low temperature and pressures of 3 to 15 bar, preferably 6 to 8 bar. Since the exit velocity of the abrasive particles is much greater than the gas velocity of the molded parts, the abrasive particles hit the molded parts and deburr them.

- Some molded parts tend to get stuck in the lower part of the circulating tank, which can be prevented by moving them by a short periodic gas supply to the collection point through a special pipe.

- the circulating tank can be inclined, if necessary continuously. This also prevents the fixing of molded parts.

- the circulation tank is divided into an acceleration zone and an expansion zone, the molded parts, abrasive particles, burr residues, dust and conveying gas flow rise in the acceleration zone.

- the conveying gas flow is withdrawn from the expansion zone via a sieve and a filter system. With the help of the sieve and the filter, chipped burr residues and dust are removed.

- the flow of feed gas is then fed to the blower.

- low-boiling liquefied gas After leaving the blower, low-boiling liquefied gas is metered in at a temperature-controlled manner. In order to prevent an impermissible pressure build-up, a corresponding part of the conveying gas flow is discharged into the outside environment after passing through the filter.

- thermosets or thermoplastics When transporting the molded parts made of elastomers, thermosets or thermoplastics in the acceleration zone, their geometric shape is decisive for the efficiency.

- the force that lifts and turns the molded parts results from the surface area for the cycle gas, the drag coefficient, the toughness of the cold gas, the specific weight of the cold gas, the velocity of the incoming gas and the pressure of the abrasive particles projected onto the surface.

- High speeds of the conveying gas flow are advantageous for a good cold transfer, which is required for deburring.

- Large-volume molded parts can be deburred particularly advantageously with the method according to the invention, since they are generally very thin-walled and therefore very sensitive to robust circulation in drums and the like.

- the cold compressed gas with which the injector is operated contributes to a considerable extent to cooling of the molding surfaces and their burrs.

- the process according to the invention complies with the trend emerging in the rubber industry of processing small batch sizes with smaller extruders in industrial cells.

- the method according to the invention can be operated as a combined central / decentralized system.

- the preparation and pre-cooling of the air for the conveying gas flow can take place centrally.

- cooling to process temperature, dedusting and blasting agent preparation can be carried out decentrally.

- the expenditure on equipment is extremely low, especially if the injector sucks in the abrasive itself.

- the device for performing the method according to the invention can therefore be made very small and compact. This in turn enables very high-quality insulation, the cost of which is justifiable given the small size of the system. When the system is at a standstill, it heats up only very gradually, so that it is immediately ready for operation even after it has been idle for several hours.

- the device according to the invention has no mechanically moved parts for rolling the molded parts.

- the speed of rotation of the molded parts is about 1 sec. Since only a small part of the rotating molded parts is exposed to a very intense stream of abrasive particles at any moment, each molded part is irradiated to more than 50% of its surface per circulation. Since the actual deburring is in the range of seconds, even extremely sensitive molded parts can be processed with the method according to the invention.

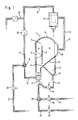

- the circulating tank 1 shows a circulating tank 1 in which the molded parts are deburred.

- the circulating tank 1 has a closable filling and removal opening 2 for entering and removing the molded parts.

- the circulation tank 1 is divided by a partition 3 into an acceleration zone 4 with a small flow cross section and an expansion zone 5 with a large flow cross section.

- the expansion zone 5 is connected to the start of the acceleration zone 4 through an opening 6.

- An opening 7 enables the transition from the acceleration zone 4 to the expansion zone 5. All surfaces of the circulation tank 1 and the pipelines which are connected to the environment are protected from heat by insulation 8.

- the bottom of the extension zone 5 is designed as an inclined plane, which leads back into the acceleration zone 4 via the opening 6. Part of this inclined plane is designed as a perforated floor 9, under which the blasting agent collection bunker 10 is located. The blasting agent is introduced through the injector 11 into the beginning of the acceleration zone 4.

- the system is put into operation by the blasting agent supply through the injector 11 and the supply of the conveying gas flow through the line 12, likewise into the beginning of the acceleration zone 4, is released.

- the molded parts are lifted and carried upwards by the acceleration zone.

- intensive deburring takes place due to the action of the blasting agent in the lower region of the acceleration zone 4.

- the flow speed in the extension zone 5 is drastically reduced.

- the molded parts fall onto the perforated plate 9 and slide through the opening 6 back to the start of the acceleration zone 4, where they are again caught by the conveying gas flow and the blasting agent.

- the blasting agent particles fall through the perforated base 9 into the blasting agent collecting bunker 10, from where they are sucked in again by the injector 11 through the line 13 provided with a shut-off valve 14.

- the perforated base 9 can also be designed as a vibrating sieve in order to facilitate the separation of the blasting agent.

- the abrasive in the abrasive collection bunker can also be processed to remove dust and chipped burrs.

- the feed gas stream is withdrawn from the expansion zone through line 17 and passes through a screen 15 and a filter 16 to remove chipped burrs and dust. He then arrives at the blower 18, where the pressure losses are compensated, and to the mixing point 19. In the mixing point 19, temperature-controlled liquid nitrogen is added to it from the line 21 provided with a metering valve 20. In front of the blower 18, gas is constantly discharged into the environment through line 22, the amount of which is the amount of nitrogen supplied through line 21 and corresponds to the amount of gas entered by the injector 11.

- Dry compressed air which is supplied through the line 24 provided with a valve 23, serves as the compressed gas for the injector 11. This compressed air is also mixed with temperature-controlled liquid nitrogen in the mixing point 25 from the line 27 provided with a valve 26.

- the circulation tank 1 can be provided with a window so that it can be easily recognized when the desired deburring has been achieved and the system can be switched off.

- 5 turning edges or turning plates can be provided in the extension zone, in particular in the case of larger molded parts, for example O-rings, to ensure that the underside is turned upwards after each revolution.

- the blasting agent from the blasting agent collecting bunker 10 can be stored in a higher intermediate bunker in order to facilitate the blasting agent feed to the injector 11. This can be accomplished with an additional gas flow, whereby dust and chipped burrs can be removed from the blasting medium at the same time.

- the injector 11 can work with self-priming or with positive pressure charging. Instead of an injector, centrifugal wheels, self-priming or with feed metering, can also be provided.

- the blasting agent does not necessarily have to be introduced at the beginning of the acceleration zone 4, although this is generally the cheapest place.

- the blasting agent can accordingly also be introduced in the region of the opening 7.

- the compressed gas from line 24 for injector 11 does not necessarily have to have the temperature of the conveying gas stream. In special cases, higher temperatures are permitted for the compressed gas, up to room temperature.

- the acceleration zone 4 does not have to run vertically upwards, but can also be designed obliquely. Likewise, the flow cross section of the acceleration zone 4 can be varied over its length.

- the circulating tank 1 can also be operated in an inclined position or can be brought into an inclined position during operation. Instead of the process described with air and nitrogen, the plant can also be operated with carbon dioxide.

- liquid carbon dioxide is allowed to enter the beginning of the acceleration zone 4.

- the liquid carbon dioxide relaxes and converts to cold gas and carbon dioxide ice.

- the carbon dioxide ice serves as an abrasive.

- Such units operated only with carbon dioxide can be made extremely compact and small, so that they can be installed directly next to production plants for molded parts. It is also possible to connect a plurality of circulating tanks 1 one behind the other. This enables a fully continuous deburring, which can be operated in the individual circulation containers 1 with different process parameters, such as different energies of the blasting medium, different grain sizes of the blasting medium and different deburring temperatures.

- the deburred molded parts can also be discharged from the circulating tank 1 with the aid of the conveying gas flow, by briefly increasing the quantity and speed of the conveying gas flow in such a way that the molded parts do not fall onto the perforated base 9, but are taken up by a collecting device in the area of the sieve 15.

- 2 and 3 show, in a greatly simplified form, circulation tanks 28 and 29, which are not in acceleration and Extension zones are divided. Above all, light and easily movable molded parts can be deburred in them. The movements are indicated by arrows.

- the arrows 30 symbolize the blasting agent from the injector 11, the arrows 31 the conveying gas upon entry into the circulation tank 28 or 29 and the arrows 32 the common orbit of molded parts, conveying gas and blasting agent.

- the molded parts 33 fall out in the vicinity of the injector and are gripped again by the blasting agent and the conveying gas. Blasting agent, chipped burr, dust and conveying gas are drawn off through the screen 34.

- the blasting agent and the conveying gas flow are reprocessed, similar to that shown in FIG. 1.

- the system can also be operated only with the compressed gas for the injector 11 and a separate conveying gas stream can be dispensed with.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Processing And Handling Of Plastics And Other Materials For Molding In General (AREA)

- Grinding And Polishing Of Tertiary Curved Surfaces And Surfaces With Complex Shapes (AREA)

- Cleaning In General (AREA)

Abstract

Description

- Die Erfindung betrifft ein Verfahren zum Entgraten kälteversprödbarer Formteile nach dem Oberbegriff des Anspruches 1.

- Formteile aus Elastomeren und Duromeren werden entgratet, in dem sie mittels eines Kältemittels abgekühlt und durch ein Strahlmittel beaufschlagt werden. Durch die Abkühlung verspröden zumindest die Grate der Formteile und können durch das mit hoher Geschwindigkeit auftreffende Strahlmittel leicht abgeschlagen werden. Die Abkühlung erfolgt durch kryogene Kältemittel wie flüssigen Stickstoff oder Kohlendioxid. Hierzu werden Entgratungseinrichtungen in Form von Trommeln, Drehtellern oder umlaufenden Bändern verwendet, mit deren Hilfe die Formteile ständig umgewälzt werden. Die Abkühlung erfolgt beispielsweise durch Einsprühen von flüssigem Stickstoff, der Strahlmitteleintrag geschieht gewöhnlich durch Schleuderräder. Derartige Geräte sind in mannigfacher Ausführung bekannt geworden, als Beispiele seien die DE-PS 25 16 721 und die DE-OS 33 33 431 genannt.

- Mit derartigen Einrichtungen lassen sich kälteversprödbare Formteile gut entgraten, sie erfordern jedoch eine verhältnismäßig große Antriebsleistung. Der Grund hierfür ist, daß das Gewicht der angetriebenen Anlagenteile das Gewicht der zu entgratenden Formteile um ein vielfaches übertrifft. Da nicht nur die Formteile sondern auch alle mit den Formteilen in Berührung kommenden Anlagenteile auf die Entgratungstemperatur abgekühlt werden müssen, sind diese bekannten Entgratungseinrichtungen dann weniger gut geeignet, wenn eine diskontinuierliche Betriebsweise mit langen Stillstandszeiten vorliegt. Bei jeder neuen Inbetriebnahme muß dann zunächst die gesamte Einrichtung wieder auf Betriebstemperatur abgekühlt werden, was wegen der großen abzukühlenden Massen zeitraubend ist und einen erhöhten Kältemittelverbrauch verursacht. Gerade in neuerer Zeit werden jedoch derartige diskontinuierliche Betriebsweisen immer häufiger, da zunehmend kleine Chargen gefertigt werden, die auf die individuellen Wünsche des jeweiligen Kunden abgestimmt sind.

- Der Erfindung liegt daher die Aufgabe zugrunde, ein Verfahren und eine Vorrichtung zum Entgraten kälteversprödbarer Formteile zu schaffen, welche eine geringe Antriebsleistung benötigen und die flexibel eingesetzt werden können auch bei diskontinuierlicher Produktionsweise mit langen Stillstandszeiten.

- Ausgehend von dem im Oberbegriff des Anspruches 1 berücksichtigten Stand der Technik ist diese Aufgabe erfindungsgemäß gelöst mit den im kennzeichnenden Teil des Anspruches 1 angegebenen Merkmalen.

- Vorteilhafte Weiterbildungen der Erfindung sind in den Unteransprüchen angegeben.

- Dem erfindungsgemäßen Verfahren liegt demnach der Grundgedanke eines Schlaufenreaktors zugrunde, welchen die zu entgratenden Formteile auf einer schlaufenförmigen Bahn so oft durchlaufen, bis der gewünschte Entgratungseffekt eingetreten ist. Von dem kalten Fördergasstrom werden die Formteile angehoben und mitgerissen. Am oberen Punkt des Umwälzbehälters ändert sich die Bewegungsrichtung um 180° auf einer bogenförmigen Bahn. Die Formteile fallen herab und rutschen oder rollen über eine schiefe Ebene zurück. Zweckmäßigerweise wird das Strahlmittel durch ein Sieb abgetrennt, aufgefangen und der Einrichtung zur Strahlmittelzufuhr erneut zugeführt.

- Viele Formteile lassen sich auf diese Weise entgraten, indem sie im Umwälzbehälter solange herumgewirbelt werden, bis die gewünschte Entgratung eingetreten ist. Bei schweren oder schwerbeweglichen Formteilen ist es zweckmäßig, den Umwälzbehälter in eine Beschleunigungszone und eine Erweiterungszone aufzuteilen, beispielsweise durch eine vertikale Trennwand. Von dem kalten Fördergasstrom werden die Formteile dann in der glatten Beschleunigungszone angehoben und mitgerissen. Am oberen Punkt der Beschleunigungszone ändert sich die Bewegungsrichtung um 180° auf einer bogenförmigen Bahn. Unmittelbar nach dem Wendepunkt öffnet sich die Beschleunigungszone zur Erweiterungszone mit großem Strömungsquerschnitt. Dadurch wird die Strömungsgeschwindigkeit des Fördergasstromes drastisch reduziert.

- Die Formteile fallen herab und rutschen oder rollen über eine schiefe Ebene zurück an den Anfang der Beschleunigungszone. Zweckmäßigerweise wird ein Teil der schiefen Ebene gelocht oder geschlitzt, so daß das Strahlmittel durch diese Öffnungen fallen kann. Es wird aufgefangen und der Einrichtung zur Strahlmittelzufuhr erneut zugeführt.

- Der Fördergasstrom ist vorzugsweise ein Gemisch aus trockener Luft und Stickstoff, dem die erforderliche Menge an flüssigem Stickstoff ständig zugemischt wird. Anstelle von Stickstoff kann auch Kohlendioxid verwendet werden. Mit Hilfe einer Regelstrecke läßt sich dann jede beliebige Temperatur zwischen der Raumtemperatur und der Temperatur des verwendeten tiefsiedenden verflüssigten Gases einstellen. Der Antrieb des Fördergasstromes erfolgt durch ein tieftemperaturtaugliches Gebläse mit hoher Preßkrakft.

- Der kalte Fördergasstrom kühlt aufgrund seiner hohen Strömungsgeschwindigkeit und der sich zwangsläufig einstellenden relativen Strömungsgeschwindigkeit an den Formteiloberflächen diese kurzfristig auf die gewünschte Entgratungstemperatur ab. Das Strahlmittel wird vorzugsweise mit Hilfe eines Injektors eingetragen. Der Injektor wird ebenfalls mit einem Gemisch aus Luft und verdampften tiefsiedenden verflüssigten Gas bei tiefer Temperatur und Drücken von 3 bis 15 bar, vorzugsweise 6 bis 8 bar, betrieben. Da die Austrittsgeschwindigkeit der Strahlmittelteilchen sehr viel größer ist als die Gasgeschwindigkeit der Formteile, treffen die Strahlmittelpartikel auf die Formteile auf und entgraten sie.

- Manche Formteile neigen dazu, sich im unteren Teil des Umwälzbehälters festzusetzen.Dies kann verhindert werden, indem sie durch kurze periodische Gaszufuhr in die Sammelstelle durch eine besondere Leitung in Bewegung gesetzt werden. Während des Entgratungsvorganges kann der Umwälzbehälter geneigt werden, ggf. kontinuierlich. Auch hierdurch wird das Festsetzen von Formteilen verhindert. Bei Aufteilung des Umwälzbehälters in eine Beschleunigungszone und eine Erweiterungszone steigen somit die Formteile, Strahlmittelteilchen, Gratreste, Staub und Fördergasstrom in der Beschleunigungszone auf. Der Fördergasstrom wird aus der Erweiterungszone über ein Sieb und ein Filtersystem abgezogen. Mit Hilfe des Siebes und des Filters werden abgeschlagene Gratreste und Staub entfernt. Danach wird der Fördergasstrom dem Gebläse zugeführt. Nach Verlassen des Gebläses wird ihm tiefsiedendes verflüssigtes Gas temperaturgeregelt zudosiert. Um einen unzulässigen Druckaufbau zu verhindern, wird ein entsprechender Teil des Fördergasstromes nach dem Passieren des Filters gereinigt an die Außenumgebung abgelassen.

- Für den Transport der Formteile aus Elastomeren, Duroplasten oder Thermoplasten in der Beschleunigungszone ist deren geometrische Gestalt für den Wirkungsgrad maßgeblich. Die Kraft, die die Formteile hebt und wendet, resultiert aus der Angriffsfläche für das Kreisgas, dem Widerstandsbeiwert, der Zähigkeit des kalten Gases, dem spezifischen Gewicht des kalten Gases, der Geschwindigkeit des anströmenden Gases und dem auf die Fläche projezierten Druck der Strahlmittelteilchen.

- Hohe Geschwindigkeiten des Fördergasstromes sind für einen guten Kälteübergang, der für die Entgratung benötigt wird, vorteilhaft. Großvolumige Formteile lassen sich besonders vorteilhaft mit dem erfindungsgemäßen Verfahren entgraten, da sie in der Regel sehr dünnwandig und damit sehr empfindlich gegen robustes Umwälzen in Trommeln und dergleichen sind. Das kalte Druckgas, mit welchem der Injektor betrieben wird, trägt zu einem erheblichen Teil zur Abkühlung der Formteiloberflächen und deren Grate bei.

- Das erfindungsgemäße Verfahren kommt dem sich in der Kautschukindustrie abzeichnenden Trend entgegen, mit kleineren Extrudern in Industriezellen kleine Losgrößen abzuarbeiten. Das erfindungsgemäße Verfahren läßt sich als kombiniertes zentrales/dezentrales System betreiben. Die Aufbereitung und Vorkühlung der Luft für den Fördergasstrom können zentral erfolgen. Die Abkühlung auf Prozeßtemperatur, die Entstaubung und die Strahlmittelaufbereitung können dagegen dezentral erfolgen. Der apparative Aufwand ist äußerst gering, insbesondere wenn der Injektor das Strahlmittel selbst ansaugt. Die Einrichtung zur Durchführung des erfindungsgemäßen Verfahrens kann daher sehr klein und kompakt ausgeführt werden. Dies wiederum ermöglicht eine sehr hochwertige Isolation, deren Kosten bei der Kleinheit der Anlage vertretbar sind. Bei Stillstand erwärmt sich die Anlage dann nur sehr allmählich, so daß sie auch nach einem Stillstand von mehreren Stunden unmittelbar wieder betriebsbereit ist.

- Es ist ein besonderes Kennzeichen der erfindungsgemäßen Vorrichtung, daß sie keinerlei mechanisch bewegte Teile zum Wälzen der Formteile besitzt. Die Umlaufgeschwindigkeit der Formteile beträgt etwa 1 sec. Da in jedem Augenblick nur ein kleiner Teil der umlaufenden Formteile einem sehr intensiven Strom von Strahlmittelteilchen ausgesetzt ist, wird jedes Formteil pro Umlauf zu mehr als 50% seiner Oberfläche bestrahlt. Da die eigentliche Entgratung im Sekundenbereich liegt, können selbst äußerst empfindliche Formteile mit dem erfindungsgemäßen Verfahren bearbeitet werden.

- Drei Ausführungsbeispiele der Erfindung sollen anhand der beigefügten Zeichnungen erläutert werden.

- Es zeigen:

- Fig.1 ein vereinfachtes Verfahrensschema zur Entgratung in einem Umwälzbehälter mit Beschleunigungszone und Erweiterungszone,

- Fig.2 einen Umwälzbehälter ohne Beschleunigungszone,

- Fig.3 einen weiteren Umwälzbehälter ohne Beschleunigungszone.

- Fig.1 zeigt einen Umwälzbehälter 1, in welchem die Formteile entgratet werden. Der Umwälzbehälter 1 besitzt eine verschließbare Füll- und Entnahmeöffnung 2 zur Eingabe und Entnahme der Formteile. Der Umwälzbehälter 1 wird durch eine Trennwand 3 in eine Beschleunigungszone 4 mit kleinem Strömungsquerschnitt und eine Erweiterungszone 5 mit großem Strömungsquerschnitt aufgeteilt. Durch eine Öffnung 6 ist die Erweiterungszone 5 mit dem Anfang der Beschleunigungszone 4 verbunden. Eine Öffnung 7 ermöglicht den Übergang aus der Beschleunigungszone 4 in die Erweiterungszone 5. Alle mit der Umgebung in Verbindung stehenden Oberflächen des Umwälzbehälters 1 und der Rohrleitungen sind durch Isolierungen 8 vor Wärmeeinfall geschützt. Der Boden der Erweiterungszone 5 ist als schiefe Ebene ausgebildet, welche über die Öffnung 6 zurück in die Beschleunigungszone 4 führt. Ein Teil dieser schiefen Ebene ist als Lochboden 9 ausgebildet, unter welchem sich der Strahlmittelsammelbunker 10 befindet. Das Strahlmittel wird durch den Injektor 11 in den Anfang der Beschleunigungszone 4 eingeführt.

- Nach der Eingabe der zu entgratenden Formteile in den Umwälzbehälter 1 durch die Füll- und Entnahmeöffnung 2 wird die Anlage in Betrieb gesetzt, indem die Strahlmittelzufuhr durch den Injektor 11 und die Zufuhr des Fördergasstromes durch die Leitung 12, ebenfalls in den Anfang der Beschleunigungszone 4, freigegeben wird. Hierdurch werden die Formteile angehoben und durch die Beschleunigungszone nach oben mitgerissen. Gleichzeitig erfolgt eine intensive Entgratung durch die Wirkung des Strahlmittels im unteren Bereich der Beschleunigungszone 4. Nach Passieren der Öffnung 7 und Umlenkung um 180° wird die Strömungsgeschwindigkeit in der Erweiterungszone 5 drastisch reduziert. Die Formteile fallen auf das Lochblech 9 und rutschen durch die Öffnung 6 zurück zum Anfang der Beschleunigungszone 4, wo sie erneut vom Fördergasstrom und dem Strahlmittel erfaßt werden. Die Strahlmittelteilchen fallen durch den Lochboden 9 in den Strahlmittelsammelbunker 10, von wo sie durch die mit einem Absperrventil 14 versehene Leitung 13 vom Injektor 11 wieder angesaugt werden. Der Lochboden 9 kann auch als vibrierendes Sieb ausgebildet werden, um die Strahlmittelabtrennung zu erleichtern. Das Strahlmittel im Strahlmittelsammelbunker kann auch noch zusätzlich aufbereitet werden, um Staub und abgeschlagenen Grat zu entfernen.

- Der Fördergasstrom wird durch die Leitung 17 aus der Erweiterungszone abgezogen und durchläuft ein Sieb 15 und einen Filter 16, um abgeschlagene Grate und Staub zu entfernen. Danach gelangt er zum Gebläse 18, wo die Druckverluste ausgeglichen werden und zur Mischstelle 19. In der Mischstelle 19 wird ihm temperaturgesteuert flüssiger Stickstoff aus der mit einem Dosierventil 20 versehenen Leitung 21 beigemischt. Vor dem Gebläse 18 wird durch Leitung 22 ständig Gas in die Umgebung abgelassen, dessen Menge der durch die Leitung 21 zugeführten Stickstoffmenge und der durch den Injektor 11 eingetragenen Gasmenge entspricht.

- Als Druckgas für den Injektor 11 dient trockene Druckluft, welche durch die mit einem Ventil 23 versehene Leitung 24 zugeführt wird. Auch dieser Druckluft wird in der Mischstelle 25 temperaturgesteuert flüssiger Stickstoff aus der mit einem Ventil 26 versehenen Leitung 27 zugemischt.

- Der Umwälzbehälter 1 kann mit einem Fenster versehen werden, so daß sich leicht erkennen läßt, wann die gewünschte Entgratung erreicht ist und die Anlage abgestellt werden kann.

- Es sind mannigfache Abwandlungen und Ergänzungen möglich. So können in der Erweiterungszone 5 Wendekanten oder Wendebleche vorgesehen werden, um insbesondere bei größeren Formteilen, beispielsweise O-Ringen, sicherzustellen, daß nach jedem Umlauf die Unterseite nach oben gedreht wird. Das Strahlmittel aus dem Strahlmittelsammelbunker 10 kann in einen höher gelagerten Zwischenbunker gespeichert werden, um den Strahlmittelzulauf zum Injektor 11 zu erleichern. Dies kann mit einem zusätzlichen Gasstrom bewerkstelligt werden, wobei gleichzeitig Staub und abgeschlagener Grat vom Strahlmittel entfernt werden kann. Der Injektor 11 kann mit Selbstansaugung oder mit Überdruckbeschickung arbeiten. Statt eines Injektors können auch Schleuderräder, selbstansaugend oder mit Zulaufdosierung, vorgesehen werden. Die Strahlmitteleintragung braucht auch nicht unbedingt am Anfang der Beschleunigungszone 4 zu erfolgen, obwohl dies in der Regel die günstigste Stelle ist. Die Strahlmitteleintragung kann demnach beispielsweise auch im Bereich der Öffnung 7 erfolgen. Das Druckgas aus der Leitung 24 für den Injektor 11 braucht nicht unbedingt die Temperatur des Fördergasstromes zu besitzen. In Sonderfällen sind höhere Temperaturen für das Druckgas zulässig, bis hinauf zur Raumtemperatur. Die Beschleunigungszone 4 muß nicht senkrecht nach oben verlaufen, sondern kann auch schräg ausgeführt sein. Desgleichen kann der Strömungsquerschnitt der Beschleunigungszone 4 über seine Länge variiert werden. Der Umwälzbehälter 1 kann auch in einer Schräglage betrieben werden oder während des Betriebes in eine Schräglage gebracht werden. Anstelle des beschriebenen Verfahrens mit Luft und Stickstoff läßt sich die Anlage auch mit Kohlendioxid betreiben. Hierzu läßt man flüssigen Kohlendioxid in den Anfang der Beschleunigungszone 4 eintreten. Das flüssige Kohlendioxid entspannt sich und wandelt sich in kaltes Gas und Kohlendioxideis um. Das Kohlendioxideis dient hierbei als Strahlmittel. Solche nur mit Kohlendioxid betriebene Einheiten lassen sich äußerst kompakt und klein ausführen, so daß sie unmittelbar neben Produktionsanlagen für Formteile aufgestellt werden können. Es können auch mehrere Umwälzbehälter 1 unmittelbar hintereinander geschaltet weden. Dies ermöglicht eine vollkontinuierliche Entgratung, die in den einzelnen Umwälzbehältern 1 mit unterschiedlichen Prozeßparametern betrieben werden kann wie z.B. unterschiedlichen Energien des Strahlmittels, unterschiedlichen Korngrößen des Strahlmittels und unterschiedlichen Entgratungstemperaturen. Der Austrag der entgrateten Formteile aus dem Umwälzbehälter 1 kann auch mit Hilfe des Fördergasstromes erfolgen, indem Menge und Geschwindigkeit des Fördergasstromes kurzfristig so erhöht werden, daß die Formteile nicht auf den Lochboden 9 fallen, sondern von einer Auffangvorrichtung im Bereich des Siebes 15 aufgenommen werden. Die Fig.2 und 3 zeigen in stark vereinfachter Form Umwälzbehälter 28 und 29, die nich in Beschleunigungs- und Erweiterungszonen aufgeteilt sind. In ihnen lassen sich vor allem leichte und leichtbewegliche Formteile entgraten. Die Bewegungen sind durch Pfeile angegeben. Die Pfeile 30 symbolisieren das Strahlmittel aus dem Injektor 11, die Pfeile 31 das Fördergas bei Eintritt in den Umwälzbehälter 28 bzw. 29 und die Pfeile 32 die gemeinsame Umlaufbahn von Formteilen, Fördergas und Strahlmittel. Nach jedem Umlauf fallen die Formteile 33 in der Nähe des Injektors aus und werden erneut vom Strahlmittel und dem Fördergas ergriffen. Durch das Sieb 34 werden Strahlmittel, abgeschlagener Grat, Staub und Fördergas abgezogen. Strahlmittel und Fördergasstrom werden wieder aufbereitet, ähnlich wie in Fig. 1 dargestellt. In Sonderfällen kann die Anlage auch nur mit dem Druckgas für den Injektor 11 betrieben werden und auf einen eigenen Fördergasstrom verzichtet werden.

Claims (15)

dadurch gekennzeichnet,

daß die Abkühlung und Umwälzung der Formteile mittels eines im Kreislauf geführten Fördergasstromes in einem Umwälzbehälter (1, 28, 29) erfolgt bei gleichzeitiger Beaufschlagung durch in den Umwälzbehälter eingeführtes Strahlmittel.

dadurch gekennzeichnet,

daß das Strahlmittel in Richtung des Fördergasstromes eingeführt wird, um dessen Umlauf zu unterstützen.

dadurch gekennzeichnet,

daß das Strahlmittel in vertikaler Richtung von unten nach oben in einen Umwälzbehälter eingeführt wird, in welchem der Fördergasstrom eine umlaufende Bewegung um eine horizontale Achse ausführt.

dadurch gekennzeichnet,

daß der Fördergasstrom im Umwälzbehälter eine Beschleunigungszone (4) und eine Erweiterungszone (5) durchläuft.

dadurch gekennzeichnet,

daß das Strahlmittel in den unteren Teil der Beschleunigungszone eingeführt wird.

dadurch gekennzeichnet,

daß während des Entgratungsvorganges der Umwälzbehälter geneigt wird.

dadurch gekennzeichnet,

daß dem umlaufenden Fördergasstrom flüssiger Stickstoff als kryogenes Medium zudosiert wird und eine der zudosierten Menge entsprechende Gasmenge ständig aus dem Fördergasstrom abgezweigt wird.

dadurch gekennzeichnet,

daß mittels eines Filters (16) aus dem umlaufenden Fördergasstrom abgetrennter feiner Grat und Staub entfernt werden.

dadurch gekennzeichnet,

daß das Strahlmittel zusammen mit einem kalten Stickstoff-Luftgemisch eingeführt wird.

dadurch gekennzeichnet,

daß der Fördergasstrom und das Strahlmittel durch Einsprühen von flüssigem Kohlendioxid und dessen Umwandlung in festes und gasförmiges Kohlendioxid gebildet werden.

gekennzeichnet durch einen im wesentlichen geschlossenen Umwälzbehälter (1) mit einer verschließbaren Füll- und Entnahmeöffnung (2) für die Formteile, Anschlüssen für die Zu- und Ableitung des Fördergasstromes und einem Anschluß für den Eintrag des Strahlmittels, sowie einer Trennwand (3) zur Aufteilung des Behälters in eine Beschleunigungszone (4) mit kleinem Strömungsquerschnitt und eine Erweiterungszone (5) mit großem Strömungsquerschnitt, ferner mit einer Öffnung (7) für den Übergang von der Beschleunigungszone in die Erweiterungszone und einer Öffnung (6) zur Verbindung der Erweiterungszone mit dem Anfang der Beschleunigungszone.

gekennzeichnet durch eine vertikale angeordnete Trennwand.

gekennzeichnet durch einen in der Erweiterungszone angeordneten Lochboden (9) zum Abtennen des Strahlmittels.

gekennzeichnet durch ein Filter (16) zur Abtrennung von Staub und abgeschlagenem Grat in der aus dem Umwälzbehälter führenden Ableitung des Fördergasstromes.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3810463A DE3810463A1 (de) | 1988-03-26 | 1988-03-26 | Verfahren zum entgraten kaelteversproedbarer formteile |

| DE3810463 | 1988-03-26 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0335089A2 true EP0335089A2 (de) | 1989-10-04 |

| EP0335089A3 EP0335089A3 (de) | 1990-06-13 |

Family

ID=6350871

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP89102431A Ceased EP0335089A3 (de) | 1988-03-26 | 1989-02-13 | Verfahren und Vorrichtung zum Entgraten kälteversprödbarer Formteilen |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US4918876A (de) |

| EP (1) | EP0335089A3 (de) |

| DE (1) | DE3810463A1 (de) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19712513B4 (de) * | 1997-03-25 | 2005-05-04 | Air Liquide Gmbh | Verfahren und Vorrichtung zum Reinigen einer Innenwandung einer Form mittels Trockeneis |

| US6368417B1 (en) * | 1999-04-08 | 2002-04-09 | The Goodyear Tire & Rubber Company | Tire mold cleaning method and apparatus |

| US9363481B2 (en) * | 2005-04-22 | 2016-06-07 | Microsoft Technology Licensing, Llc | Protected media pipeline |

Family Cites Families (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE31388C (de) * | F. STROEHMER in Dresden-A., Schäferstr. 47II | Neuerung an Apparaten zum Blindmachen und Verzieren des Glases mittelst Sandgebläse unter Benutzung der in Anspruch 2 des Patents Nr. 23455 geschützten Bügelführung | ||

| US1400585A (en) * | 1919-07-02 | 1921-12-20 | Margaret A Washburn | Sand-blast device |

| GB849340A (en) * | 1958-02-10 | 1960-09-28 | Podmore & Sons Ltd W | Improvements in and relating to vibratory grinding |

| US2996846A (en) * | 1959-07-29 | 1961-08-22 | Bell Intercontrinental Corp | Method and means for deflashing or trimming molded rubber parts |

| US3460296A (en) * | 1966-10-24 | 1969-08-12 | Xerox Corp | Metalworking |

| US3702519A (en) * | 1971-07-12 | 1972-11-14 | Chemotronics International Inc | Method for the removal of unwanted portions of an article by spraying with high velocity dry ice particles |

| SU518323A1 (ru) * | 1973-01-25 | 1976-06-25 | Ворошиловградский машиностроительный институт | Установка дл центробежной обработки изделий |

| SU455838A1 (ru) * | 1973-03-02 | 1975-01-05 | Всесоюзный научно-исследовательский и проектный институт тугоплавких металлов и твердых сплавов | Устройство дл обработки издеелий, использующее процесс псевдоожижени |

| SU656815A1 (ru) * | 1976-04-26 | 1979-04-15 | Ждановский металлургический институт | Отделочна установка дл абразивной обработки деталей |

| SU1007940A1 (ru) * | 1981-11-25 | 1983-03-30 | Ждановский металлургический институт | Установка дл отделочной обработки деталей |

| US4524548A (en) * | 1983-04-22 | 1985-06-25 | Air Products And Chemicals, Inc. | Continuous deflashing system |

| DE3333431A1 (de) * | 1983-09-07 | 1985-03-21 | Prädifa Präzisions-Dichtungs-Fabrik GmbH, 7120 Bietigheim-Bissingen | Entgratungsvorrichtung |

| US4646484A (en) * | 1983-10-28 | 1987-03-03 | Aga Ab | Cryogen shot blast deflashing apparatus with inert gas purging system |

| US4627197A (en) * | 1983-12-08 | 1986-12-09 | Air Products And Chemicals, Inc. | Process control for cryogenic decoating |

| DE3426286A1 (de) * | 1984-07-17 | 1986-01-30 | Dietmar 5960 Olpe Wacker | Vorrichtung zum entgraten von werkstuecken aus kaelteversproedbaren werkstoffen |

| DE3430529A1 (de) * | 1984-08-18 | 1986-02-27 | Messer Griesheim Gmbh, 6000 Frankfurt | Vorrichtung zur oberflaechenbearbeitung von kaelteversproedbaren werkstuecken |

| FR2591520B1 (fr) * | 1985-12-12 | 1989-06-02 | Air Liquide | Procede et appareil de traitement mecanique de pieces |

| DE3821187A1 (de) * | 1987-06-26 | 1989-01-05 | Erwin Wacker Fa | Verfahren und anordnung zum entgraten von gummi- und/oder kunststoff-formteilen |

-

1988

- 1988-03-26 DE DE3810463A patent/DE3810463A1/de not_active Withdrawn

-

1989

- 1989-02-13 EP EP89102431A patent/EP0335089A3/de not_active Ceased

- 1989-03-13 US US07/322,784 patent/US4918876A/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| EP0335089A3 (de) | 1990-06-13 |

| DE3810463A1 (de) | 1989-10-12 |

| US4918876A (en) | 1990-04-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE69727219T2 (de) | Verfahren zum schleuderstrahlen mit eis | |

| DE4217237C2 (de) | Pelletiermaschine zum Herstellen von Pellets aus Strangmaterial | |

| DE2421667A1 (de) | Vorrichtung und verfahren zum gefrieren von material | |

| EP0685256B1 (de) | Verfahren und Vorrichtung zum Granulieren von granulierbaren und/oder pelletierbaren Stoffen | |

| DD151881A5 (de) | Vorrichtung zur befeuchtung von salzgranulaten | |

| DE102020000018A1 (de) | Verfahren und Vorrichtung zur Fertigung eines kryogen-mechanisch wirkenden Strahlmittels, sowie Verfahren und Vorrichtung zum Reinigen von Bauteilen mit dem kryogen-mechanisch wirkenden Strahlmittel | |

| DE19518354A1 (de) | Verfahren und Vorrichtung zum automatischen Auswechseln von kranzförmigen Zerkleinerungswerkzeugen an Zerkleinerungsmaschinen, insbesondere von Messerkränzen für Holzzerspanmaschinen | |

| EP0335089A2 (de) | Verfahren und Vorrichtung zum Entgraten kälteversprödbarer Formteilen | |

| EP0245708B1 (de) | Vorrichtung zur Schnellkühlung oder Schockfrostung von schüttfähigen Produkten | |

| EP2032285A1 (de) | Vorrichtung zum herstellen eines metallbandes durch stranggiessen | |

| DE2448092A1 (de) | Zerkleinerer zum aufbereiten von duennwandigem schrott | |

| DE3127684C2 (de) | ||

| DE1770990A1 (de) | Verfahren und Vorrichtung zum Herstellen von thermoplastisch verarbeitbaren Polyurethan-Kunststoffen | |

| CH649482A5 (de) | Verfahren und einrichtung zum aufbereiten von formsand. | |

| DE2442431A1 (de) | Vorrichtung zur trennung des verbundes kunststoff oder gummi-metall bei flaschenverschluessen | |

| DE2312753A1 (de) | Verfahren und vorrichtung zur zerkleinerung von stoffen bei tiefen temperaturen | |

| EP0958876A1 (de) | Verfahren und Vorrichtung zum Aussortieren von Unterlängen in Feinstahladjustagen | |

| DE102004031761A1 (de) | Verfahren und Vorrichtung zur Produktkühlung | |

| DE3018777A1 (de) | Verfahren zum zerkleinern von produkten bei tiefer temperatur und anlage zur durchfuehrung des verfahrens | |

| DE2705606C3 (de) | Verfahren und Vorrichtung zu mit einet Wärmeübertragung verbundener mechanischer Reinigung von Gießereisand | |

| DE3713517A1 (de) | Verfahren und vorrichtung zur herstellung von keramischen drehflachteilen | |

| DE2161030A1 (de) | Einrichtung zum kontinuierlichen kuehlen von gebrauchtem formsand fuer giessereien | |

| DE2745179A1 (de) | Verfahren und vorrichtung zum chargenweisen mischen, trocknen und/oder granulieren von schuettguetern | |

| DE1207616B (de) | Vorrichtung zum Entgraten von Formartikeln aus Gummi oder gleichartigen Werkstoffen | |

| DE3311166A1 (de) | Vorrichtung zur pelletisierung von heiss-verfluessigbaren festen materialien |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): FR GB IT |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| RHK1 | Main classification (correction) |

Ipc: B24C 1/00 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): FR GB IT |

|

| 17P | Request for examination filed |

Effective date: 19901015 |

|

| 17Q | First examination report despatched |

Effective date: 19920813 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION HAS BEEN REFUSED |

|

| 18R | Application refused |

Effective date: 19930205 |