EP0333827B1 - Verfahren zur herstellung von trägern mit durchbrochenem einfachen oder mehrfachen steg, sowie träger mit durchbrochenem steg - Google Patents

Verfahren zur herstellung von trägern mit durchbrochenem einfachen oder mehrfachen steg, sowie träger mit durchbrochenem steg Download PDFInfo

- Publication number

- EP0333827B1 EP0333827B1 EP88908742A EP88908742A EP0333827B1 EP 0333827 B1 EP0333827 B1 EP 0333827B1 EP 88908742 A EP88908742 A EP 88908742A EP 88908742 A EP88908742 A EP 88908742A EP 0333827 B1 EP0333827 B1 EP 0333827B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- girder

- web

- load

- carrier

- throughs

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000000034 method Methods 0.000 title claims description 17

- 238000004519 manufacturing process Methods 0.000 title claims description 5

- 230000003068 static effect Effects 0.000 claims abstract description 9

- 239000007858 starting material Substances 0.000 claims description 8

- 239000007787 solid Substances 0.000 claims 1

- 238000005520 cutting process Methods 0.000 abstract description 8

- 230000003466 anti-cipated effect Effects 0.000 abstract 1

- 239000000463 material Substances 0.000 description 7

- 239000000969 carrier Substances 0.000 description 4

- 238000010276 construction Methods 0.000 description 2

- 239000011343 solid material Substances 0.000 description 2

- 239000002699 waste material Substances 0.000 description 2

- 239000002131 composite material Substances 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 125000006850 spacer group Chemical group 0.000 description 1

- 238000003466 welding Methods 0.000 description 1

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04C—STRUCTURAL ELEMENTS; BUILDING MATERIALS

- E04C3/00—Structural elongated elements designed for load-supporting

- E04C3/02—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces

- E04C3/04—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal

- E04C3/08—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal with apertured web, e.g. with a web consisting of bar-like components; Honeycomb girders

- E04C3/083—Honeycomb girders; Girders with apertured solid web

- E04C3/086—Honeycomb girders; Girders with apertured solid web of the castellated type

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04C—STRUCTURAL ELEMENTS; BUILDING MATERIALS

- E04C3/00—Structural elongated elements designed for load-supporting

- E04C3/38—Arched girders or portal frames

- E04C3/40—Arched girders or portal frames of metal

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04C—STRUCTURAL ELEMENTS; BUILDING MATERIALS

- E04C3/00—Structural elongated elements designed for load-supporting

- E04C3/02—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces

- E04C3/04—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal

- E04C2003/0404—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal beams, girders, or joists characterised by cross-sectional aspects

- E04C2003/0408—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal beams, girders, or joists characterised by cross-sectional aspects characterised by assembly or the cross-section

- E04C2003/0413—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal beams, girders, or joists characterised by cross-sectional aspects characterised by assembly or the cross-section being built up from several parts

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04C—STRUCTURAL ELEMENTS; BUILDING MATERIALS

- E04C3/00—Structural elongated elements designed for load-supporting

- E04C3/02—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces

- E04C3/04—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal

- E04C2003/0404—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal beams, girders, or joists characterised by cross-sectional aspects

- E04C2003/0426—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal beams, girders, or joists characterised by cross-sectional aspects characterised by material distribution in cross section

- E04C2003/0434—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal beams, girders, or joists characterised by cross-sectional aspects characterised by material distribution in cross section the open cross-section free of enclosed cavities

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04C—STRUCTURAL ELEMENTS; BUILDING MATERIALS

- E04C3/00—Structural elongated elements designed for load-supporting

- E04C3/02—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces

- E04C3/04—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal

- E04C2003/0404—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal beams, girders, or joists characterised by cross-sectional aspects

- E04C2003/0443—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of metal beams, girders, or joists characterised by cross-sectional aspects characterised by substantial shape of the cross-section

- E04C2003/0452—H- or I-shaped

Definitions

- the invention relates to a method for producing carriers with an open single or multiple web from a starting material with a full web, and to a thus produced carrier with an open web.

- the straps were initially made from a solid material with a parallel belt, corresponding to the maximum load.

- the beams were dimensioned for the place exposed to the greatest load, they were oversized along most of the beam and therefore extremely heavy and material-intensive.

- this carrier can also be dimensioned along the entire length only according to the maximum utilization, whereby this carrier is also oversized along most of its length.

- a method according to the introductory part of claim 1 (FR-A-2116356) was also known, the cutting line running obliquely to the longitudinal direction of the beam, so that after the beam halves were rotated by 180 ° and a mutual Moving the beam halves by half a period a beam of continuously changing web height is obtained. Even with this known method, however, only breakthroughs of the same size and division can be achieved.

- the aim of the invention was to develop a method for the production of beams with a broken web, with the aid of a material with a full bridge, a beam without waste can be produced which has openings with a division and a suitable size corresponding to the load distribution .

- the invention relates to a method for producing supports with an open single or multiple web from a support with a full web as a starting material.

- the essence of the invention is that the carrier along its length - keeping an eye on the expected static load - into sections, or if only a characteristic static load is to be expected, the entire beam is considered as a single section, after which the web of the section (s) in two halves are cut symmetrically with respect to the point falling perpendicular to the center line along the length of the line, along a line of variable period consisting of straight lines or arcs, which gives breakthroughs with a dimension corresponding to the load, after which one half thus obtained is cut by

- the center line is rotated through 180 °, the support halves are formed to form openings and, if there are several lines, the lines provided with openings are fastened to one another.

- Period of the breakthroughs, dimension of the holes and shape of the holes, and of course resulting therefrom, the cutting line are determined taking into account the arrangement of the beam and the local loads.

- both lines of the pairs are used in the same way, along a line composed of straight lines and / or arcs with a variable period - the openings with a dimension corresponding to the load result - cut in two and the resulting halves of the route result in closed openings and are attached to each other.

- load-bearing support structures can be designed in wide scales. This enables beams with constant and variable heights, arched, straight beams and those with a broken format to be produced.

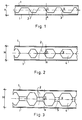

- FIG. 1 shows a carrier section with a straight axis and full web, the web of which is cut in two with a variable period along a line 3, which is composed of straight lines and is symmetrical with respect to the point of symmetry o falling into the center line k of the carrier section the center line k is rotated.

- the halves 2 are attached to one another or welded.

- a girder with the girder of height h or a girder with the girder of height H or with an enlarged girder arises from the girder.

- insert elements 5 are fastened or welded in between the web halves.

- the web of the carrier is already fastened in the initial state, i.e. it is designed monolithically with the risers 1.

- FIG. 7 represents a version of the carriers produced by the method according to the invention, in which the change (alternative arrangement) of the perforated and the full parts of the carrier section has a gradual and changing character on a small scale.

- the alternative arrangement of the openwork and the full parts takes place in several large steps.

- broken and full parts are arranged in a jump, changing in one step.

- the change in the full and the perforated parts has a gradual, small-scale character; In the middle of the field there is a longer full part.

- Such a design can be advantageous in the case of supports which are articulated on two supports and which are loaded in the center of the field with a single concentrated force.

- FIG. 13 shows a carrier which is clamped at one end and is articulated at the other end and is evenly loaded.

- FIG. 14 illustrates the moment image of the beam, taking into account that the beam - taking into account the characteristic static load - is divided into sections.

- the carrier is divided into sections a, b and c. Subdivision into sections is not described in detail here since it does not affect the essence of the invention. Accordingly, the web of the girder is cut in a point-symmetrical manner along the line according to FIG. 15 to the point o falling on the center lines k a and k b . In this exemplary embodiment, only the upper half of the web is cut according to the sections, which - after it has been rotated about the center lines k a and k b - are placed on the lower part to form openings and fastened thereon. Likewise, the upper web parts rotated by 180 ° are attached to one another. ( Figure 16)

- the web of the two sections is cut in two in the same way, but of course in accordance with the load, along a line with a variable period that creates openings with variable dimensions, after which the halves of the route obtained in this way are paired in such a way that the closed breakthroughs occur.

- the carriers can be produced without waste, in such a way that the distances in both directions are the same length in relation to the center line.

- the method according to the invention can be implemented quite advantageously by using optically controlled cutting torches with several torch heads, plasma cutters, etc.

- the hollow girders can be produced much more economically than the previously used hollow girders with a uniform period without any particular additional work.

- material savings of around 10 to 33% can be achieved.

- the method according to the invention can be used not only with single-beam, but also with multi-beam beams, including U-beams, equally with beams of any complexity with a closed profile, even with a tubular or elliptical cross section, in this case the side parts of the tube or another curved cross section to be considered as a web.

Landscapes

- Engineering & Computer Science (AREA)

- Architecture (AREA)

- Civil Engineering (AREA)

- Structural Engineering (AREA)

- Rod-Shaped Construction Members (AREA)

- Prostheses (AREA)

- Metal Rolling (AREA)

- Crystals, And After-Treatments Of Crystals (AREA)

- Mechanical Coupling Of Light Guides (AREA)

- Perforating, Stamping-Out Or Severing By Means Other Than Cutting (AREA)

- Manufacture Of Iron (AREA)

Description

- Die Erfindung betrifft ein Verfahren zur Herstellung von Trägern mit durchbrochenem einfachen oder mehrfachen Steg aus einem Ausgangsmaterial mit vollem Steg, sowie einen derweise hergestellten Träger mit durchbrochenem Steg.

- Wie es wohlbekannt ist, wurden anfangs die Träger aus einem der maximalen Belastung entsprechenden Vollmaterial mit parallelem Gurt gefertigt. Mit Hinsicht darauf, daß die Träger für die der größten Belastung ausgesetzte Stelle dimensioniert worden sind, waren sie entlang des größten Teils des Trägers überdimensioniert und deshalb äußerst schwer und materialaufwendig.

- Inzwischen wurde festgestellt, daß die Belastungsfähigkeit der Träger nicht geringer wird, wenn in dem Steg des Trägers Durchbrüche ausgestaltet werden, die den Träger weitgehend leichter machen. Auf diese Weise wurden in der Stegplatte des Trägers Durchbrüche mit gleicher Größe ausgestaltet. Obzwar diese Lösung den Träger in bedeutendem Maß leichter gemacht hatte, undzwar ohne Verminderung der Belastbarkeit, stellte das ausgeschnittene Material doch einen Materialverlust dar; dabei müßte auch dieser Träger der am meisten belasteten Stelle entsprechend dimensionert werden.

- Um den sich aus den Ausschnitten in dem Steg des Trägers ergebenden Materialverlust beseitigen zu können, wurde eine Lösung entwickelt, bei der, von dem Material mit Vollsteg ausgehend, der Träger entlang seiner Längsachse, entlang einer über sich periodisch wiederholende regelmäßige Strecken verfügenden Linie, zerschnitten worden ist, wonach die derweise erhaltenen Trägerhälften um eine Halbteilung verschoben, und zwischen den Trägerhälften regelmäßige Durchbrüche bildend, ggf, nach Zwischenschaltem, von zwischenstücken zusammenschweisßt wurden (z.B. DE-A-1484305). Auf diese Weise erhielt man aus einem Vollmaterial mit niedrigerem Steg einen Träger mit höherem Steg und regelmäßsigen Durchbrüchen. Diese Lösung führte daher neben der weitgehenden Materialeinsparung zur bedeutenden Erhöhung der Belastbarkeit. Diese Lösung ist als der sogenannte "Litzka Träger" bekannt. Sich aus der Tatsache ergebend, daß auch hier nur Durchbrüche von gleicher Größe und Teilung ausgestaltet werden können, kann auch dieser Träger entlang der gesamten Länge nur der maximalen Inanspruchnahme entsprechend dimensioniert werden, wodurch auch dieser Träger entlang des größten Teils seiner Länge überdimensioniert ist. Um eine solche Überdimensionierung zu reduzieren, wurde auch ein Verfahren nach dem einleitenden Teil des Patentanspruchs 1 bekannt (FR-A-2116356), wobei die Schnittlinie schräg zur Längsrichtung des Trägers verläuft, so daß nach dem Verdrehen der Trägerhälften um 180° und einem gegenseitigen Verschieben der Trägerhälften um eine Halbperiode ein Träger kontinuierlich sich ändernder Steghöhe erhalten wird. Auch nach diesem bekannten Verfahren jedoch lassen sich nur Durchbrüche gleicher Größe und Teilung erzielen.

- Der Erfindung wurde das Ziel gesetzt, ein Vefahren zur Herstellung von Trägern mit durchbrochenem Steg zu entwickeln, unter Zuhilfenahme, von einem Material mit Vollsteg ausgehend, ein Träger ohne Abfall hergestellt werden kann, der über Durchbrüche mit einer der Belastungsverteilung entsprechenden Teilung und geeigneter Größe verfügt.

- Dies wird durch die Merkmale im Patentanspruch 1 erreicht.

- Demnach bezieht sich die Erfindung auf ein Verfahren zur Herstellung von Trägern mit durchbrochenem einfachem oder mehrfachem Steg aus einem Träger mit Vollsteg als Ausgangsmaterial.

- Das Wesen der Erfindung besteht darin, daß der Träger entlang seiner Länge ― die zu erwartende charakterisierende statische Belastung im Auge haltend ― in Strecken unterteilt wird, oder wenn nur mit einer charakterisierenden statischen Belastung zu rechnen ist, der gesamte Träger als eine einzige Strecke betrachtet wird, wonach der Steg der Strecke(n) in zwei Hälften, gegenüber dem in die auf der Streckenlänge senkrechte Mitellinie fallenden Punkt punkt symmetrisch, entlang einer aus Geraden oder Bögen zusammengesetzten Linie mit veränderlicher Periode, die Durchbrüche mit einer der Belastung entsprechenden Dimension ergibt, zerschnitten wird, wonach die eine derweise erhaltene Hälfte um die Mittellinie um 180° verdreht wird, die Trägerhälften Durchbrüche bildend aneinander befestigt werden und falls mehrere Strecken vorliegen, die mit so hergestellten Durchbrüchen versehenen Strecken an einander befestigt werden.

- Periode der Durchbrüche, Maß der Löcher und Form der Löcher, und selbstverständlich sich daraus ergebend, die Schnittlinie werden unter Berücksichtigung der Anordnung des Trägers und der lokalen Belastungen bestimmt.

- Wo es beabsichtigt ist, zwei oder mehr geradzahlige identische Trägerstrecken herzustellen, verfährt man zweckdienlich so, daß man beide Strecken der Paare auf gleiche Weise, entlang einer aus Geraden und/oder Bögen zusammengesetzten Linie mit veränderlicher Periode ― die Durchbrüche mit einer der Belastung entsprechenden Dimension ergeben ― entzweischneidet und die derweise erhaltenen Streckenhälften geschlossene Durchbrüche ergebend paart und aneinander befestigt.

- Wenn es beabsichtigt ist, die Steghöhe des aus den Trägerhälften gebildeten Trägers zu vergrößern kann man so verfahren, daß die Trägerhälften unter Zwischenschaltung von die Höhe des Trägerstegs vergrößernden Zwischenstücken befestigt werden.

- Unter Anwendung des erfindungsgemäßen Verfahrens können lasttragende Trägerkonstruktionen in weiten Skalen ausgestaltet werden. So können Träger mit konstanter und veränderlicher Höhe, bogenförmige, gerade Träger und solche mit gebrochenem Format hergestellt werden. Erfindungsgemäß besteht die Möglichkeit, an zwei oder mehreren Stützen gelagerte, zwei- oder dreigelenkige Träger, Träger mit Konsole, eingespannte Träger oder Hängeträger, Konstruktionen mit Kehlbalken, Säulen, Rahmen mit spannwerk, Traggitter, Kastenträger, sonstige Gitter, komplexe spezielle Tragkonstruktionen, Verbundträger, aus verschiedenen Grundstoffen zusammengebaute Träger erzeugen zu können.

- Die Erfindung wird anhand vorteilhafter Ausführungsbeispiele, mit Hilfe der Zeichnungen näher erläutert. Es zeigen:

- Figur 1

- die Seitenansicht des für den herzustellenden Träger verwendeten Ausgangsmaterials mit der Schnittlinie,

- Figur 2

- die Seitenansicht des aus dem Ausgangmaterial nach Figur 1, bzw. aus dem Steg gefertigten Trägers,

- Figur 3

- die Seitenansicht des aus dem Ausgangmaterial nach Figur 1 hergestellten Trägers mit vergrößertem Steg,

- Figur 4 bis 6

- analog zu den Ausführungsformen nach Fig. 1 bis 3 aus bogenförmigem Ausgangmaterial gefertigte gebogene Träger, in Seitenansicht,

- Figur 7 bis 12

- die Seitenansichten von unter Berücksichtigung unterschiedlicher statischer Belastungen gefertigten Trägerstrecken,

- Figur 13

- den prinzipiellen Aufbau eines gleichmäßig belasteten, an dem einen Ende eingespannten, an dem anderen Ende gelenkig ausgestalteten, auf zwei Stützen gelagerten Trägers,

- Figur 14

- das Momentenbild des Trägers nach Figur 13,

- Figur 15

- die Seitenansicht des steges des Trägers nach Fig. 13, mit den eingezeichneten, aus dem Standpunkt der kennzeichnenden statischen Belastung aufgenommenen Strecken und der Schnittlinie des Stegs,

- Figur 16

- die Seitenansicht eines unter Anwendung des erfindungsgemäßen Verfahrens gefertigten, an dem einen Ende eingespannten, an dem anderen Ende gelenkig ausgestalteten, zweistützigen Trägers.

- In den Figuren werden einheitlich die folgenden Referenznummern bzw. Bezeichnungen verwendet:

- 1

- Traggurt

- 2

- Trägerhälfte

- 3

- Schnittlinie

- 4

- Durchbruch

- 5

- Zwischenstück

- h

- konstante, veränderliche Höhe des Trägers mit Vollsteg

- H

- konstante, veränderliche Höhe des Trägers mit Durchbrüchen

- k

- die zu der Längsachse der Trägerstrecke senkrecht verlaufende Mittellinie

- o

- Symmetriepunkt

- x

- Längsachse der Trägerstrecke

- s

- Symmetrieachse

- Figur 1 stellt eine Trägerstrecke mit gerader Achse und Vollsteg dar, deren Steg entlang einer, gegenüber dem in die Mittellinie k der Trägerstrecke fallenden Symmetriepunkt o punktsymmetrischen, aus Geraden zusammengestellten Linie 3 mit veränderlicher Periode entzweigeschnitten wird, wonach im Sinne des Ausführungsbeispiels der obere reil um die Mittellinie k verdreht wird. Wie es aus der Figur 2 ersichtlich ist, werden die Hälften 2 aneinander befestigt, bzw. geschweißt. Wie es aus den ersten beiden Figuren hervorgeht, kommt aus dem Träger mit Vollsteg der Höhe h ein Träger mit dem Steg der Höhe H bzw. mit einem vergrößerten Steg zustande.

- Wenn es enforderlich ist, die Steghöhe des Trägers weiter zu vergrößern, verfährt man nach Figur 3, d.h. in diesem Fall werden zwischen den Steghälften 2 Einsatzelemente 5 befestigt bzw. eingeschweißt.

- Bei den Ausführungsformen nach Figur 1 bis 3 ― so bei den weiteren Ausführungsbeispielen ― ist der Steg des Trägers schon in dem Ausgangszustand befestigt, d.h. er ist mit den Traggurten 1 monolithisch ausgestaltet.

- Wird nun ein Träger aus einem bogenförmigen Ausgangsmaterial gefertigt, verfährt man nach Figur 4; auch hier wird der Steg des Trägers gegenüber dem auf die Mittellinie k der Strecke fallenden Punkt o punktsymmetrisch, in Abhängigkeit von der zu erwartenden Belastung entzweigeschnitten. Nach erfolgtem Zerschneiden wird die obere Trägerhälfte um 180° um die Mittellinie k gedreht, wonach die Trägerhälften aneinander befestigt bzw. geschweißt werden. (Fig. 5) Selbstverständlich kann auch bei einem bogenförmigen Träger die Steghöhe durch Einsetzen bzw. Einschweißen, der Zwischenstücke 5, vergrößert werden. (Figur. 6)

- Aus den nach dem erfindungsgemäßen Verfahren hergestellten Trägern stellt die Figur 7 eine Version dar, bei der bei der Trägerstrecke die Änderung (alternative Anordnung) der durchbrochenen und der vollen Teile einen allmählichen und sich kleinstufig ändernden Charakter aufweist. Bei der Trägerstrecke nach Figur 8 hingegen findet die alternative Anordnung der durchbrochenen und der vollen Teile in mehreren großen, Stufen statt. Bei der Trägerstrecke nach Figur 9 werden durchbrochene und volle Teile sprunghaft, in einer Stufe sich ändernd angeordnet.

- Bei der Trägerstrecke nach Figur 10 werden durchbrochene und volle Teile allmählich geändert; in der Nähe der Einspannstellen ist ein längerer voller Teil zu finden.

- Bei der Trägerstrecke nach Figur 11 weist die Änderung der vollen und der durchbrochenen Teile einen allmählichen kleinstufigen Charakter auf; in der Feldmitte ist ein längerer voller Teil vorhanden. Eine derartige Gestaltung kann bei auf zwei Stützen gelenkig gelagerten Trägern vorteilhaft sein, die in der Feldmitte mit einer einzigen konzentrierten Kraft belastet sind.

- Bei der Trägerstrecke nach Figur 12 werden durchbrochene und volle Teile allmählich geändert, in der Feldmitte und in der Umgebung der Stützen sind längere volle Teile angeordnet. Eigentlich besteht diese Trägerstrecke aus zwei Teilen; hier sind zwei auf zwei Mittellinien k fallende Symmetriepunkte o vorhanden. Eine derartige Gestaltung wird vorteilhaft bei an beiden Enden eingespannten, auf zwei Stützen gelagerten Trägern verwendet, wenn die Feldmitte mit einer einzigen konzentrierten Last belastet ist.

- Das erfindungsgemäße Verfahren wird in Bezug zu der Gestaltung eines kompletten Trägers im Zusammenhang mit den Fig. 13 bis 16 näher erläutert.

- In Figur 13 ist ein an dem einen Ende eingespannter, an dem anderen Ende gelenkig abgestützter, gleichmäßig belasteter Träger dargestellt. Figur 14 veranschaulicht das Momentenbild des Trägers, unter Betrachtnahme dessen der Träger ― die kennzeichnende statische Belastung berücksichtigend ― in Strecken unterteilt wird.

- Wie es aus Figur 15 ersichtlich ist, ist der Träger in die Strecken a, b und c unterteilt. Unterteilung in Strecken wird hier nicht ausführlich beschrieben, da sie das Wesen der Erfindung nicht tangiert. Demnach wird der Steg des Trägers zu dem auf die Mittellinien ka und kb entfallenden Punkt o punktsymmetrisch entlang der Linie nach Figur 15 entzweigeschnitten. Bei diesem Ausführungbeispiel wird bloß die obere Hälfte des Stegs nach den Strecken zerschnitten, welche ― nachdem sie um die Mittellinien ka und kb verdreht worden ist ― auf den unteren Teil Durchbrüche bildend zurückgelegt und daram befestigt wird. Gleicherweise werden die um 180° verdrehten oberen Stegteile aneinander befestigt. (Figur 16)

- Sollten in einem Träger zwei ähnliche Strecken vorhanden sein, wird der Steg der beiden Strecken gleicher Weise, aber selbstverständlich der Belastung entsprechend, entlang einer Durchbrüche mit veränderlichen Abmessungen erzeugenden Linie mit veränderlicher Periode entzweigeschnitten, wonach die deweise erhaltenen Streckenhälften so gepaart werden, daß die geschlossenen Durchbrüche zustande kommen.

- Unter Anwendung des erfindungsgemäßen Verfahrens können die Träger ohne Abfall hergestellt werden, und zwar so, daß im Verhältnis zu der Mittellinie die Strecken in beiden Richtungen die gleiche Länge aufweisen.

- Das erfindungsgemässe Verfahren kann recht vorteilhaft durch die Verwendung von optisch gesteuerten Schneidbrennern mit mehreren Brennerköpfen, Plasmaschneidern usw. realisiert werden. Mit dem Verfahren können ohne besonderen Mehraufwand an Arbeit viel wirtschaftlicher die Hohlträger erzeugt werden, als die bisher verwendeten Hohlträger mit gleichmäßiger Periode. Gegenüber herkömmlichen Hohlträgern kann eine Materialeinsparung von etwa 10 bis 33% erreicht werden.

- Der Anwendungskreis des erfindungsgemäßen Verfahrens ist äußerst weit, das Vefahren kann neben den erwähnten auch auf solchen Gebieten verwendung finden, wo die früheren Verfahren sich nicht als erfolgreich erwiesen und daher ausschließlich Träger mit Vollsteg eingesetzt wurden; als solche sollen z.B. die statisch unbestimmten Konstruktionen und Träger mit Konsolen erwähnt werden.

- Das erfindungsgemäße Verfahren kann nicht nur bei einstegigen, sondern auch bei mehrstegigen Trägern, so auch bei U-Trägern ― verwendet werden, gleicherweise bei beliebig komplexen Trägern mit einem geschlossenen Profil, ja sogar mit einem rohrförmigen oder elliptischen Querschnitt, in diesem Fall sind die Seitenteile des Rohres oder eines sonstigen gekrümmten Querschnitts als Steg zu betrachten.

Claims (3)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT88908742T ATE71168T1 (de) | 1987-10-12 | 1988-10-06 | Verfahren zur herstellung von traegern mit durchbrochenem einfachen oder mehrfachen steg, sowie traeger mit durchbrochenem steg. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| HU874584A HU206400B (en) | 1987-10-12 | 1987-10-12 | Method for producing holed beams of single or multiple webs and beam of holed web |

| HU458487 | 1987-10-12 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0333827A1 EP0333827A1 (de) | 1989-09-27 |

| EP0333827B1 true EP0333827B1 (de) | 1992-01-02 |

Family

ID=10968374

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP88908742A Expired - Lifetime EP0333827B1 (de) | 1987-10-12 | 1988-10-06 | Verfahren zur herstellung von trägern mit durchbrochenem einfachen oder mehrfachen steg, sowie träger mit durchbrochenem steg |

Country Status (6)

| Country | Link |

|---|---|

| EP (1) | EP0333827B1 (de) |

| AT (1) | ATE71168T1 (de) |

| AU (1) | AU2533588A (de) |

| DE (1) | DE3867462D1 (de) |

| HU (1) | HU206400B (de) |

| WO (1) | WO1989003464A1 (de) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB0002989D0 (en) * | 2000-02-10 | 2000-03-29 | Atlas Ward Structures Limited | Cellular beam |

| CN105544860A (zh) * | 2015-12-22 | 2016-05-04 | 中国一冶集团有限公司 | 正六边形蜂窝梁制作方法 |

| PL237607B1 (pl) * | 2018-01-03 | 2021-05-04 | Labocha Slawomir | Profil zamknięty ażurowy na słupy trakcyjne |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1484305A1 (de) * | 1959-05-13 | 1969-01-23 | Franz Litzka | Wabentraeger mit zusaetzlichen Versteifungsmitteln |

| DE1709326A1 (de) * | 1959-05-13 | 1972-11-09 | Franz Litzka | Wabentraeger |

| DE2119731A1 (de) * | 1970-05-06 | 1971-12-09 | MEM Mezögazdasagi Tervezö Vallalat (AGROTERV), Budapest; Mezögep, Mezögazdasagi Gepgyarto es Szolgaltato Vallalat, Szolnok; (Ungarn) | Träger mit durchgebrochenem Steg, sowie Verfahren zur Herstellung desselben |

| FR2132531A1 (en) * | 1971-04-07 | 1972-11-24 | Connac Gabriel | Lattice web beams - forming by punching and shearing the web of a solid beam, to give a new beam of increased height |

-

1987

- 1987-10-12 HU HU874584A patent/HU206400B/hu active IP Right Revival

-

1988

- 1988-10-06 AU AU25335/88A patent/AU2533588A/en not_active Abandoned

- 1988-10-06 AT AT88908742T patent/ATE71168T1/de not_active IP Right Cessation

- 1988-10-06 DE DE8888908742T patent/DE3867462D1/de not_active Expired - Lifetime

- 1988-10-06 WO PCT/HU1988/000065 patent/WO1989003464A1/de not_active Ceased

- 1988-10-06 EP EP88908742A patent/EP0333827B1/de not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| EP0333827A1 (de) | 1989-09-27 |

| ATE71168T1 (de) | 1992-01-15 |

| HUT51698A (en) | 1990-05-28 |

| HU206400B (en) | 1992-10-28 |

| DE3867462D1 (de) | 1992-02-13 |

| WO1989003464A1 (fr) | 1989-04-20 |

| AU2533588A (en) | 1989-05-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0333827B1 (de) | Verfahren zur herstellung von trägern mit durchbrochenem einfachen oder mehrfachen steg, sowie träger mit durchbrochenem steg | |

| DE3438276C2 (de) | Fachwerkartig ausgebildeter Ausbaurahmen für Stollen, Tunnel o.dgl. | |

| EP0411113B1 (de) | Treppe | |

| DE19510582C2 (de) | Aus Einzelteilen zusammensetzbare verlegbare Brücke | |

| DE2616058A1 (de) | Blechprofil | |

| DE2261867C3 (de) | Metallträger | |

| DE19616444C2 (de) | Gitterträger für den Strecken- und Tunnelbau sowie Aussteifungselement zur Herstellung eines Gitterträgers | |

| DE2851900C2 (de) | Gewölbtes Dachtragwerk | |

| DE1658577C3 (de) | Zerlegbare Brücke | |

| DE2263729C3 (de) | Rautenfachwerkträger | |

| DE2034034A1 (de) | Gitterträger mit praktisch drei eckigem Querschnitt | |

| DE3006404A1 (de) | Geleimter holzfachwerk-schalungstraeger | |

| DE886657C (de) | Bauglied fuer Rahmenbinder | |

| DE8214300U1 (de) | Bewehrungskorb | |

| DE3626107C1 (en) | Frame corners in box girders for conveying devices, lifting gear or the like | |

| DE2109375C3 (de) | Bewehrung für Betonbauteile | |

| DE3515052A1 (de) | Konstruktionsverfahren fuer vorgespannte tragwerke aus gussstahl | |

| DE1609862C (de) | Bauelement für Deckenkonstruktionen, Gerüste od. dgl | |

| DE2052107B2 (de) | Zerlegbare Brücke | |

| DE20309548U1 (de) | Segmentträger | |

| DE2113756A1 (de) | Verfahren zur Herstellung eines fachwerkaehnlichen Traegers | |

| DE501284C (de) | Biegungsfestes Stabnetz aus Staeben mit winklig geformtem Querschnitt | |

| DE3432059A1 (de) | Bausatz fuer geruestbruecken | |

| DE9418642U1 (de) | Aussteifungselement für Gitterbögen des untertägigen Strecken- insbesondere Tunnelausbaus | |

| EP0432805A1 (de) | Gitterträger für Raumfachwerke |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH DE FR GB IT LI LU NL SE |

|

| 17P | Request for examination filed |

Effective date: 19891013 |

|

| 17Q | First examination report despatched |

Effective date: 19900813 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE FR GB IT LI LU NL SE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRE;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED.SCRIBED TIME-LIMIT Effective date: 19920102 Ref country code: NL Effective date: 19920102 Ref country code: FR Effective date: 19920102 Ref country code: SE Effective date: 19920102 Ref country code: GB Effective date: 19920102 Ref country code: BE Effective date: 19920102 |

|

| REF | Corresponds to: |

Ref document number: 71168 Country of ref document: AT Date of ref document: 19920115 Kind code of ref document: T |

|

| REF | Corresponds to: |

Ref document number: 3867462 Country of ref document: DE Date of ref document: 19920213 |

|

| EN | Fr: translation not filed | ||

| NLV1 | Nl: lapsed or annulled due to failure to fulfill the requirements of art. 29p and 29m of the patents act | ||

| GBV | Gb: ep patent (uk) treated as always having been void in accordance with gb section 77(7)/1977 [no translation filed] | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CH Effective date: 19921031 Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19921031 Ref country code: LI Effective date: 19921031 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20010406 Year of fee payment: 13 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20021006 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20030430 Year of fee payment: 15 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20040501 |