EP0325799B1 - Fliehkraftbearbeitungsmaschine - Google Patents

Fliehkraftbearbeitungsmaschine Download PDFInfo

- Publication number

- EP0325799B1 EP0325799B1 EP88121846A EP88121846A EP0325799B1 EP 0325799 B1 EP0325799 B1 EP 0325799B1 EP 88121846 A EP88121846 A EP 88121846A EP 88121846 A EP88121846 A EP 88121846A EP 0325799 B1 EP0325799 B1 EP 0325799B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- container

- gap

- machine

- casing

- lowering

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000003754 machining Methods 0.000 title 1

- 238000005259 measurement Methods 0.000 claims description 7

- 238000000227 grinding Methods 0.000 claims description 3

- 230000002093 peripheral effect Effects 0.000 claims description 3

- 238000004140 cleaning Methods 0.000 claims description 2

- 238000005498 polishing Methods 0.000 claims description 2

- 239000012530 fluid Substances 0.000 claims 1

- 239000007788 liquid Substances 0.000 description 9

- 230000006835 compression Effects 0.000 description 2

- 238000007906 compression Methods 0.000 description 2

- 230000006378 damage Effects 0.000 description 2

- 230000001939 inductive effect Effects 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 241000956293 Fulda Species 0.000 description 1

- 238000005299 abrasion Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000000034 method Methods 0.000 description 1

- 210000000056 organ Anatomy 0.000 description 1

- 230000000149 penetrating effect Effects 0.000 description 1

- 230000035515 penetration Effects 0.000 description 1

- 239000000523 sample Substances 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

- 230000008961 swelling Effects 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B31/00—Machines or devices designed for polishing or abrading surfaces on work by means of tumbling apparatus or other apparatus in which the work and/or the abrasive material is loose; Accessories therefor

- B24B31/10—Machines or devices designed for polishing or abrading surfaces on work by means of tumbling apparatus or other apparatus in which the work and/or the abrasive material is loose; Accessories therefor involving other means for tumbling of work

- B24B31/108—Machines or devices designed for polishing or abrading surfaces on work by means of tumbling apparatus or other apparatus in which the work and/or the abrasive material is loose; Accessories therefor involving other means for tumbling of work involving a sectioned bowl, one part of which, e.g. its wall, is stationary and the other part of which is moved, e.g. rotated

Definitions

- a machine with a container casing that can be raised and lowered to adjust the gap relative to the rotating base is already known (EP-A-0 171 527).

- the gap width can be adjusted or adjusted to the desired size. Readjustment is highly useful or necessary if the gap width has changed during operation of the machine due to wear on the walls delimiting the gap or due to swelling or thermal expansion of the material of the container shell or of the rotating base.

- the gap can be reduced by more than 1 mm due to thermal expansion of the container shell and in particular the container base, depending on the material properties, if the workpiece holder rises from room temperature before the machine is started up to over 80 ° C during operation due to the grinding and Friction warmed up.

- the wear of the walls of the container delimiting the gap is also not inconsiderable, which is caused by the constant removal of the abrasive used in the workpiece holder together with the processing liquid through the gap during processing.

- a certain gap width is of great importance in order on the one hand to prevent the workpieces from penetrating into the gap, with the result that the workpieces and the walls of the container delimiting the gap are damaged, and on the other hand too much liquid and Avoid abrasive drain through the gap.

- the invention is therefore based on the object of avoiding the problems existing in the previously known machines with manual adjustment of the gap width, i.e. to design a machine in which a constant gap width is guaranteed without the need for constant control.

- This is achieved according to the invention in that the lifting and lowering of the container casing relative to the floor takes place automatically as a function of the given or changing gap width, for which purpose a mechanical, hydraulic, pneumatic or electronic measuring device is provided for measuring the width of the gap, which is connected to a device for the automatic lifting and lowering of the jacket, which can be controlled by the measurement results of the measuring device in such a way that the gap width is set to a certain value or is kept at this value.

- a desired gap width is automatically kept constant over the entire working process of the machine, which ensures that relatively thin workpieces with a dimension of less than 0.5 mm can be processed without penetration and locking of the workpieces in the Gap occurs with the result of destruction or damage to the edges of the container shell or rotating bottom delimiting the gap.

- the aforementioned measuring device provided in the machine according to the invention can be formed by a hydraulic or pneumatic dynamic pressure gauge, which is arranged in a line which supplies the gap with a liquid or gaseous medium and which measures the dynamic pressure of this medium changing in this supply line as the gap width changes.

- the measurement of the dynamic pressure can be more commercially available using a pressure sensor, for example an inductive or piezoresistive pressure transmitter Type (eg make "Jumo” from MK Juchheim GmbH & Co., Fulda / FRG), whereby the measured pressure or the measured pressure changes are converted into electrical signals for controlling the lifting and lowering device. Further possible measuring devices are specified in the patent claims.

- the processing container is formed by an upper cylindrical casing 1 and a lower rotating plate-shaped base 2 which is coaxially mounted thereon and which extends with its circumferential rank to the lower edge of the casing to form a gap 3.

- a collecting container 4 is arranged below the plate-shaped base for the processing liquid flowing through the gap 3, through the base of which the drive shaft 5 of the plate-shaped base passes through, which can be driven via the drive motor 6 arranged under the collecting container 4.

- the container 1 rests on this pressure hose 8 with a flange 10 which is arranged on its lower edge and also projects radially and which, like the flange 7 of the lower container 4, has a depression on its side facing the hose, into which the hose engages.

- the hose 8 Due to the weight of the container jacket 1, the hose 8 is subjected to a load acting on its upper side, which attempts to compress it from its circular cross-sectional shape shown in FIG. 3 into a flattened cross-sectional shape, also shown in this figure, with a smaller cross-sectional height. Depending on the pressure level of the hydraulic or pneumatic pressure medium in the hose, this compression can be prevented or its extent can be controlled. With the possible lifting and lowering of the container casing 1, the width of the gap 3 is changed, which gap is shown in the

- Embodiment extends approximately at an angle of 45 ° to the container axis.

- other angular positions of the gap with respect to the container axis are also possible, the change in the height of the container shell being made smaller by the lifting and lowering device formed by the pressure hose 8, the smaller the angle of inclination of the gap to the container axis.

- the pressure hose 8 does not extend over the entire circumference of the container, but only over a large part thereof. It is also possible to provide a plurality of hose sections, each of which extends only over part of the container circumference, each of which is connected via a line 9 to the pressure source for supplying these sections with pressure medium. In these cases, however, a separate seal should be provided between the two flanges 7, 10 of the collecting container 4 and the jacket 1 of the processing container.

- guide bolts 11 are provided which are uniformly distributed over the circumference of the container casing 1 and which extend axially parallel to the container axis X and are fastened with their ends to the flange 7 of the carrying device 4 by screwing. These guide bolts reach through Bores in the flange 10 of the container shell 1, whereby it is guided up and down on the guide pin.

- the guide bolts are provided at their end located above the flange 10 with a compression spring 12, which is supported on the one hand on the head 13 of the guide bolt and on the other hand on the top of the flange 10 and to press the container jacket 1 against the carrying device 4 by compressing the hose 8 looking for.

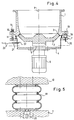

- FIGS. 4 and 5 differs with regard to the design and arrangement of the casing 1 and the plate-shaped bottom 2 of the processing container, the gap 3 located therebetween, the collecting container 4 serving as a supporting device for the casing, the storage and the drive of the base 2 and the leadership of the container jacket not or essentially not from the embodiment of FIGS. 1 to 3, so that the same reference numerals are used in the drawing for the same parts.

- the device for lifting and lowering the jacket 1 of the processing container is not formed by a circumferential pressure hose, but by pressure bellows 19 arranged uniformly distributed over the circumference of the container, which in the same way as the pressure hose 8 in the embodiment according to FIGS 3 are connected to a feed line 20 for hydraulic or pneumatic pressure medium.

- a temperature measuring device 21 which protrudes into the collecting container 4, is used to measure the gap width Has temperature sensor 22 which measures the temperature of the liquid in this container 4.

- the measured values determined by the temperature measuring device 21 are passed on electrically via signal lines 23 to the device serving to control the pneumatic or hydraulic pressure in the pressure bellows 19 or pressure cushion.

- the gap width is therefore not scanned directly, but is only measured indirectly via the temperature of the liquid which runs through the gap 3 into the collecting container 4, on which temperature the thermal expansion of the parts of the processing container depends, which influences the width of the gap .

- pneumatic or hydraulic lifting cylinders 24 serve as lifting and lowering devices, which are arranged on the flange 7 of the collecting container 4 evenly distributed over its circumference and have pistons 25 projecting upwards against the flange 10 of the jacket 1 of the processing container, on the end face of which Jacket 1 rests with its flange 10.

- cylinders are connected via pneumatic or hydraulic lines 26 to a pressure medium source which controls the supply of the aforementioned lifting cylinders 24 with pressure medium.

- This control is carried out via a measuring device, which in this embodiment is a mechanical, in the gap movable sensor 27 is formed.

- This sensor is displaceably mounted in the lower edge of the jacket 1 delimiting the gap 3 in the direction of the gap width in a housing 32 inserted into the jacket 1 and, with its head, may act on it from time to time until it comes to rest the edge of the bottom 2 are advanced.

- the position of the sensor 27 in this advanced position is measured by an inductive probe 28 and displayed on a dial gauge 29.

- the measurement result is passed on via signal lines 30 to the control of the pressure medium source for feeding the lifting cylinders 24.

- this sensor can be briefly pushed into the edge of the rotating floor 2 at adjustable or fixed time intervals, for example every 15 or 30 minutes, during operation of the machine and can be retracted to a starting position immediately after measuring the gap width in which the Sensor does not touch the bottom edge.

- an elastic sealing ring 31 is arranged between the two flanges 7, 10 thereof.

- the lifting and lowering device according to the invention is of a pneumatic or hydraulic type, such as, for example, in the exemplary embodiments according to FIGS. 1 to 5, it may be expedient for organs which can be controlled by hand in the pneumatic or hydraulic feed lines to individually adjust the lifting and lowering pressure thereof Device are provided independently of the measurement results of the measuring device in order to be able to raise and lower the jacket 1 of the processing container independently of the measurement results of the measuring device.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

- Length Measuring Devices With Unspecified Measuring Means (AREA)

- Grinding And Polishing Of Tertiary Curved Surfaces And Surfaces With Complex Shapes (AREA)

- Cleaning In General (AREA)

Description

- Die Erfindung betrifft eine Fliehkraftbearbeitungsmaschine für die mechanische Bearbeitung, z.B. Schleifen, Polieren, Reinigen und Entgraten von Werkstücken, mit einem zur Aufnahme der Werkstücke und der Bearbeitungsmittel dienenden Bearbeitungsbehälter, der einen im wesentlichen zylindrischen Mantel und einen zu diesem koaxial gelagerten rotierenden Boden in Form eines Tellers hat, welcher mit seinem Umfangsrand an den zylindrischen Mantel unter Bildung eines schmalen Spaltes heranragt. Dabei können der Behältermantel und der rotierende Boden auf einer gemeinsamen Trageinrichtung oder auf getrennten Trageinrichtungen gelagert sein. Bei der die Erfindung betreffenden Maschine ist ferner der Mantel gegenüber dem Boden zur Feineinstellung der Weite des Spaltes über den gesamten Behälterumfang heb- und senkbar.

- Eine Maschine mit zur Spalteinstellung gegenüber dem rotierenden Boden heb- und senkbaren Behältermantel ist bereits bekannt (EP-A-0 171 527). Bei ihr kann die Spaltweite auf das gewünschte Maß ein- bzw. nachgestellt werden. Eine Nachstellung ist höchst zweckmäßig oder erforderlich, wenn sich die Spaltweite im Betrieb der Maschine durch Verschleiß der den Spalt begrenzenden Wände oder durch Quellung oder thermale Ausdehnung des Materials des Behältermantels bzw. des rotierenden Bodens verändert hat.

- So kann sich der Spalt durch Wärmedehnung des Behältermantels und insbesondere des Behälterbodens je nach deren Materialbeschaffenheit um mehr als 1 mm verringern, wenn sich der Werkstückaufnahmebehälter von Raumtemperatur vor Inbetriebsetzung der Maschine bis auf über 80°C während des Betriebs durch die dabei eintretenden Schleif- und Reibungsverhältnisse erwärmt. Auch der Verschleiß der den Spalt begrenzenden Wände des Behälters ist nicht unbeträchtlich, der durch die während der Bearbeitung erfolgende ständige Abführung des im Werkstückaufnahmebehälters verwendeten Schleifmittels zusammen mit der Bearbeitungsflüssigkeit durch den Spalt hindurch entsteht.

- Insbesondere bei zu bearbeitenden Werkstücken von geringen Abmessungen ist jedoch eine bestimmte Spaltweite von großer Bedeutung, um einerseits ein Eindringen der Werkstücke in den Spalt mit der Folge der Beschädigung der der Werkstücke sowie der den Spalt begrenzenden Wände des Behälters und andererseits einen zu starken Flüssigkeits- und Schleifmittelablauf durch den Spalt hindurch zu vermeiden.

- Bei der vorgenannten bekannten Maschine geschieht die Spaltfeineinstellung dadurch, daß zum Heben und Senken des Behältermantels Stellschrauben vorgesehen sind, über welche sich der Behältermantel auf seiner Trageinrichtung abstützt. Diese manuelle Nachstellung kann jedoch nur dann eine genau gleichbleibende Spaltweite gewährleisten, wenn sie genauestens entsprechend der erfolgten Veränderung der Spaltweite durchgeführt wird, was eine ständige Beobachtung oder Registrierung der Spaltweite bzw. ihrer Veränderung einerseits und eine häufige und genaue Nachstellung erforderlich macht.

- Der Erfindung liegt daher die Aufgabe zugrunde, die bei den bisher bekannten Maschinen mit manueller Einstellung der Spaltweite gegebenen Probleme zu vermeiden, d.h. eine Maschine zu konzipieren, bei der eine gleichbleibende Spaltweite gewährleistet ist, ohne daß es dazu einer ständigen Kontrolle bedarf. Dies wird erfindungsgemäß dadurch erreicht, daß das Heben und Senken des Behältermantels gegenüber dem Boden automatisch in Abhängigkeit von der gegebenen bzw. sich verändernden Spaltweite erfolgt, wozu eine mechanisch, hydraulisch, pneumatisch oder elektronisch arbeitende zum Messen der Weite des Spaltes bestimmte Meßeinrichtung vorgesehen ist, die mit einer Einrichtung für das automatische Heben und Senken des Mantels verbunden ist, welche durch die Meßergebnisse der Meßeinrichtung so steuerbar ist, daß die Spaltweite auf einen bestimmten Wert eingestellt bzw. auf diesem Wert gehalten wird. Mit einer solchen Einrichtung wird eine gewünschte Spaltweite über den gesamten Arbeitsprozeß der Maschine hinweg automatisch konstant gehalten, wodurch gewährleistet wird, daß relativ dünne Werkstücke mit einer Abmessung von weniger als 0,5 mm bearbeitet werden können, ohne daß ein Eindringen und Festsetzen der Werkstücke im Spalt mit der Folge einer Zerstörung oder Beschädiung der den Spalt begrenzenden Ränder des Behältermantels oder rotierenden Bodens erfolgt.

- Die vorgenannte, bei der erfindungsgemäßen Maschine vorgesehene Meßeinrichtung kann von einem hydraulischen oder pneumatischen Staudruckmesser gebildet sein, der in einer ein flüssiges oder gasförmiges Medium dem Spalt zuführenden Leitung angeordnet ist und den sich bei verändernder Spaltweite ändernden Staudruck dieses Mediums in dieser Zuleitung mißt. Die Messung des Staudrucks kann durch einen Drucksensor, beispielsweise einen induktiven oder piezoresistiven Druckmeßumformer handelsüblicher Bauart (z.B. Fabrikat "Jumo" der Firma M.K. Juchheim GmbH & Co., Fulda/BRD) vorgenommen werden, wodurch der gemessene Druck oder die gemessenen Druckveränderungen in elektrische Signale für die Steuerung der Heb- und Senkeinrichtung umgewandelt werden. Weitere mögliche Meßeinrichtungen sind in den Patentansprüchen angegeben.

- Die Einrichtung für das automatische Heben und Senken des Behältermantels kann vorteilhaft von einem oder mehreren elastisch zusammendrückbaren pneumatisch oder hydraulisch betätigbaren Kissen gebildet sein, das bzw. die am Behälterumfang auf einer in unveränderlicher Höhenlage gegenüber dem rotierenden Boden festgelegten Trageinrichtung aufliegen und den Behältermantel tragen. Das oder die Kissen können dabei von einem Schlauch oder von entsprechenden Schlauchabschnitten gebildet sein, der bzw. die am Behälterumfang zwischen der Trageinrichtung und dem Behältermantel angeordnet ist bzw. sind. Die Kissen können aber auch aus mehreren Bälgen oder sogenannten Luftfedern oder aber auch aus pneumatischen oder hydraulischen Hubzylindern bestehen, deren pneumatische oder hydraulische Füllung von der die Spaltweite messenden Meßeinrichtung steuerbar ist. Auch können hierfür vertikal arbeitende Gewindespindeln verwendet werden, die über an die Meßeinrichtung angeschlossene und von dieser gesteuerte Motore antreibbar sind.

- Im folgenden werden besonders vorteilhafte Ausführungsbeispiele der erfindungsgemäßen Fliehkraftbearbeitungsmaschine anhand der Zeichnung näher beschrieben:

- Fig. 1 zeigt das erste Ausführungsbeispiel im Axialschnitt durch den Werkstückaufnahmebehälter und seine Trag- und antriebseinrichtung;

- Fig. 2 veranschaulicht die bei diesem Ausführungsbeispiel vorgesehene Meßeinrichtung für die Spaltweite im Schnitt in größerer Darstellung;

- Fig. 3 zeigt den bei diesem Ausführungsbeispiel zum Heben und Senken des Behältermantels vorgesehenen hydraulischen oder pneumatischen Schlauch im Schnitt in zwei unterschiedlichen Positionen;

- Fig. 4 zeigt ein zweites Ausführungsbeispiel der erfindungsgemäßen Maschine in gleicher Darstellungsweise wie Fig. 1;

- Fig. 5 ist ein Schnitt durch einen Balg der Heb- und Senkeinrichtung dieses Ausführungsbeispiels;

- Fig. 6 veranschaulicht das dritte Ausführungsbeispiel der erfindungsgemäßen Maschine in gleicher Darstellungsweise wie Fig. 1;

- Fig. 7 zeigt eine Einzelheit von Fig. 6 in vergrößerter Schnittdarstellung.

- Bei allen dargestellten Ausführungsbeispielen ist der Bearbeitungsbehälter von einem oberen zylindrischen Mantel 1 und einem unteren zu diesen koaxial gelagerten rotierenden tellerförmigen Boden 2 gebildet, der mit seinem Umfangsrang an den unteren Rand des Mantels unter Bildung eines Spaltes 3 heranragt. Unterhalb des tellerförmigen Bodens ist ein Auffangbehälter 4 für die durch den Spalt 3 hindurch ablaufende Bearbeitungsflüssigkeit angeordnet, durch dessen Boden hindurch die Antriebswelle 5 des tellerförmigen Bodens hindurchgreift, welcher über den unter dem Auffangbehälter 4 angeordneten Antriebsmotor 6 antreibbar ist.

- Der untere Auffangbehälter 4 bildet gleichzeitig die Trageinrichtung für den Behältermantel 1. Zu diesem Zwecke besitzt dieser in Draufsicht kreisrunde Behälter beim Ausführungsbeispiel gemäß Fig. 1 bis 3 an seinem oberen Rand einen radial abstehenden, um den gesamten Behälterrand umlaufenden Flansch 7, auf dessen Oberseite eine umlaufende Einsenkung angeordnet ist, in der ein ringförmig umlaufender hydraulischer oder pneumatischer elastischer Druckschlauch 8 gelagert ist, der in seinem Querschnitt im wesentlichen radial zusammendrückbar ist. An diesen Druckschlauch ist eine Leitung 9 für die Zu- und Abfuhr des zu seiner Füllung und Unterdrucksetzung dienenden flüssigen oder gasförmigen Mediums vorgesehen. Auf diesem Druckschlauch 8 liegt der Behälter 1 mit einem an seinem unteren Rand angeordneten und ebenfalls radial abstehenden Flansch 10 auf, der ebenso wie der Flansch 7 des unteren Behälters 4 an seiner dem Schlauch zugewandten Seite eine Einsenkung aufweist, in welche der Schlauch eingreift.

- Durch das Eigengewicht des Behältermantels 1 unterliegt der Schlauch 8 einer an seiner Oberseite einwirkenden Belastung, welche ihn aus seiner in Fig. 3 gezeigten kreisrunden Querschnittsform in eine ebenfalls in dieser Figur gezeigte flachgedrückte Querschnittsform mit geringerer Querschnittshöhe zusammenzudrücken sucht. Je nach Druckhöhe des im Schlauch befindlichen hydraulischen oder pneumatischen Druckmediums kann dieses Zusammenpressen verhindert oder in seinem Ausmaß gesteuert werden. Mit dem dadurch möglichen Heben und Senke des Behältermantels 1 wird die Weite des Spaltes 3 verändert, welcher Spalt sich bei dem dargestellten

- Ausführungsbeispiel etwa in einem Winkel von 45° zur Behälterachse erstreckt. Es sind aber auch andere Winkelstellungen des Spaltes gegenüber der Behälterachse möglich, wobei die Veränderung der Höhenlage des Behältermantels durch die von dem Druckschlauch 8 gebildete Heb- und Senkeinrichtung um so geringer wird, je geringer der Neigungswinkel des Spaltes zur Behälterachse ist.

- Aus Gründen eines möglichst geringen Abriebs der Ränder des rotierenden Bodens 2 und des Behältermantels 1 an der Innenseite des Spaltes 3 dürfte es zweckmäßig sein, die Neigung des Spaltes 3 zur Behälterachse X so zu wählen, daß möglichst keine scharfen Kanten an den vorgenannten Rändern entstehen.

- Es ist möglich, daß sich der Druckschlauch 8 nicht über den gesamten Behälterumfang erstreckt, sondern nur über einen großen Teil desselben. Es ist auch möglich, mehrere sich nur jeweils über einen Teil des Behälterumfangs erstreckende Schlauchabschnitte vorzusehen, von welchen jeder über eine Leitung 9 mit der Druckquelle für die Speisung dieser Abschnitte mit Druckmittel verbunden ist. In diesen Fällen sollte allerdings eine eigene Abdichtung zwischen den beiden Flanschen 7, 10 des Auffangbehältrs 4 und des Mantels 1 des Bearbeitungsbehälters vorgesehen sein.

- Zur Aufrechterhaltung der zentrischen Lage des Behältermantels 1 gegenüber dem rotierenden Boden 2 sind über den Umfang des Behältermantels 1 gleichmäßig verteilt angeordnete Führungsbolzen 11 vorgesehen, die sich achsparallel zur Behälterachse X erstrecken und mit ihrem Ende am Flansch 7 der Trageinrichtung 4 durch Schraubung befestigt sind. Diese Führungsbolzen greifen durch Bohrungen im Flansch 10 des Behältermantels 1 hindurch, wodurch dieser an den Führungsbolzen auf- und abbewegbar geführt ist. Die Führungsbolzen sind an ihrem oberhalb des Flansches 10 befindlichen Ende mit einer Druckfeder 12 versehen ist, die sich einerseits am Kopf 13 des Führungsbolzens und andererseits an der Oberseite des Flansches 10 abstützt und den Behältermantel 1 unter Zusammendrückung des Schlauches 8 gegen die Trageinrichtung 4 zu drücken sucht.

- Die zum Heben und Senken des Behältermantels dienende Meßeinrichtung besteht bei diesem Ausführungsbeispiel aus einem Druckmeßumformer 14, der in einer hydraulischen oder pneumatischen Zuleitung 15 angeordnet ist, die am unteren Rand des Behältermantels 1 in den Spalt 3 hinein ausmündet. Durch diese Zuleitung wird flüssiges oder gasförmiges Medium in den Spalt eingeleitet, und zwar so, daß dieses Medium etwa senkrecht auf den den Spalt 3 begrenzenden Rand des Bodens 2 auftrifft. Das Abströmen dieses Mediums aus dem Spalt heraus ist abhängig von der Spaltweite. Der dadurch in der Zuleitung 15 im Medium entstehende Staudruck wird bei dessen gleichbleibender Zufuhr geringer, wenn der Spalt 3 weiter wird, und größer, wenn der Spalt schmäler wird. Diese Staudruckänderung wird durch den Druckmeßumformer gemessen und in elektrische Signale umgewandelt, welche über elektrische Leitungen 18 an eine in der Zeichnung nicht dargestellte elektronische Steuerungseinrichtung weitergegeben werden. Diese Steuerung regelt z.B. über ein in der Zeichnung nicht dargestelltes Druckregelventil, das in der von der Mediumquelle zum Schlauch 8 führenden Leitung 9 angeordnet ist, die Höhe des Mediumdruckes im Schlauch 8. Damit können die vom Druckmeßumformer 14 ermittelten Staudruckwerte in der Zuleitung 15, welche die Spaltweite anzeigen, zur automatischen Auf- und Abbewegung des Behältermantels 1 und damit zur automatischen Einstellung der Weite des Spaltes 3 dienen.

- Der bei diesem Ausführungsbeispiel vorgesehene, sich um den gesamten Behälterumfang herumerstreckende Druckschlauch 8 dient nicht nur zum Heben und Senken des Behältermantels 1, sondern hat außerdem noch die vorteilhafte Wirkung einer guten Abdichtung zwischen dem Behältermantel und des ihn tragenden Auffangbehälters 4, was dazu führt, daß die aus dem Bearbeitungsbehälter durch den Spalt 3 hindurch ablaufende Bearbeitungsflüssigkeit vollständig in dem Auffangbehälter 4 aufgefangen wird.

- Das in Fig. 4 und 5 dargestellte Ausführungsbeispiel unterscheidet sich hinsichtlich Ausbildung und Anordnung des Mantels 1 und des tellerförmigen Bodens 2 des Bearbeitungsbehälters, des dazwischen befindlichen Spaltes 3, des als Trageinrichtung für den Mantel dienenden Auffangbehälters 4, der Lagerung und des Antriebs des Bodens 2 und der Führung des Behältermantels nicht oder im wesentlichen nicht vom Ausführungsbeispiel gemäß Fig. 1 bis 3, so daß in der Zeichnung für jeweils gleiche Teile die gleichen Bezugsziffern verwendet sind. Bei diesem Ausführungsbeispiel wird die Einrichtung zum Heben und Senken des Mantels 1 des Bearbeitungsbehälters jedoch nicht von einem umlaufenden Druckschlauch, sondern von über den Behälterumfang gleichmäßig verteilt angeordneten Druckbälgen 19 gebildet, die in gleicher Weise, wie der Druckschlauch 8 beim Ausführungsbeispiel gemäß Fig. 1 bis 3 an eine Zuleitung 20 für hydraulisches oder pneumatisches Druckmittel angeschlossen sind. Anstelle dieser Druckbälge können auch anders ausgebildete Druckkissen vorgesehen sein. Zum Messen der Spaltweite dient in diesem Falle eine Temperaturmeßeinrichtung 21, die einen in den Auffangbehälter 4 hineinragenden Temperaturfühler 22 besitzt, welcher die Temperatur der in diesem Behälter 4 befindlichen Flüssigkeit mißt. Die dabei von der Temperaturmeßeinrichtung 21 ermittelten Meßwerte werden elektrisch über Signalleitungen 23 an die zur Steuerung des pneumatischen oder hydraulischen Drucks in den Druckbälgen 19 bzw. Druckkissen dienende Einrichtung weitergegeben.

- Bei diesem Ausführungsbeispiel wird also die Spaltweite nicht direkt abgetastet, sondern nur indirekt über die Temperatur der Flüssigkeit gemessen, die durch den Spalt 3 hindurch in den Auffangbehälter 4 abläuft, von welcher Temperatur die Wärmedehnung der Teile des Bearbeitungsbehälters abhängt, welche die Weite des Spaltes beeinflußt.

- Auch bei dem Ausführungsbeispiel gemäß Fig. 6 sind der Bearbeitungsbehälter mit Mantel 1 und Boden 2, der Spalt 3, der die Trageinrichtung für den Mantel 1 bildende Auffangbehälter 4 und der Antrieb für den Behälterboden 2 sowie die Führung für die Auf- und Abbewegung des Behältermantels 1 in gleicher Weise wie bei demjenigen gemäß Fig. 1 bis 3 ausgebildet und mit gleichen Bezugsziffern versehen. Als Heb- und Senkeinrichtung dienen bei diesem Ausführungsbeispiel pneumatische oder hydraulische Hubzylinder 24, die am Flansch 7 des Auffangbehälters 4 gleichmäßig über dessen Umfang verteilt angeordnet sind und nach oben gegen den Flansch 10 des Mantels 1 des Bearbeitungsbehälters ragende Kolben 25 haben, auf deren Stirnfläche der Mantel 1 mit seinem Flansch 10 aufliegt. Über pneumatische oder hydraulische Leitungen 26 sind diese Zylinder mit einer Druckmittelquelle verbunden, welche die Speisung der vorgenannten Hubzylinder 24 mit Druckmittel steuert. Diese Steuerung wird über eine Meßeinrichtung durchgeführt, die bei diesem Ausführungsbeispiel von einem mechanischen, in den Spalt hineinbewegbaren Fühler 27 gebildet wird. Dieser Fühler ist in dem den Spalt 3 begrenzenden unteren Rand des Mantels 1 in Richtung der Spaltweite in einem in den Mantel 1 eingesetzten Gehäuse 32 verschiebbar gelagert und kann mit seinem Kopf durch eine ggfs. von Zeit zu Zeit auf ihn einwirkende Kraft bis zur Anlage an den Rand den Bodens 2 vorgeschoben werden. Die bei dieser vorgeschobenen Stellung befindliche Lage des Fühlers 27 wird durch einen induktiven Meßtaster 28 gemessen und auf einer Meßuhr 29 angezeigt. Das Meßergebnis wird über Signalleitungen 30 an die Steuerung der Druckmittelquelle für die Speisung der Hubzylinder 24 weitergegeben.

- Wenn der Fühler 27 während des Betriebs der Bearbeitungsmaschine nicht ständig an der Wandung des rotierenden Bodens 2 anliegt, wird ein starker Verschleiß verhindert. Durch automatische Steuerung kann dieser Fühler in jeweils einstellbaren oder festgelegten Zeitabständen, beispielsweise alle 15 oder 30 Minuten, während des Betriebs der Maschine kurzzeitig in den Rand des rotierenden Bodens 2 herangeschoben und sofort nach erfolgter Messung der Spaltweite in eine Ausgangsstellung zurückgezogen werden, in der der Fühler nicht am Bodenrand anliegt.

- Um auch bei diesem Ausführungsbeispiel eine ausreichende Abdichtung zwischen dem Mantel 1 des Bearbeitungsbehälters und em darunter befindlichen Auffangbehälter 4 zu gewährleisten, ist zwischen deren beiden Flanschen 7, 10 ein elastischer Dichtungsring 31 angeordnet.

- Es ist auch möglich, im wesentlichen vertikal arbeitende Gewindespindeln od.dgl. als Heb- und Meßeinrichtung vorzusehen, die vorzugsweise an der Trageinrichtung für den Mantel 1 des Bearbeitungsbehälters, beispielsweise bei den dargestellten Ausführungsbeispielen am Flansch 7 des Auffangbehälters 4, gelagert sind und den Mantel 1 tragen, welche Gewindespindeln über an die Meßeinrichtung angeschlossene und von dieser gesteuerte Motore antreibbar sind.

- Es ist auch möglich, die Meßeinrichtung außerhalb des unteren Randes des Behältermantels 1 anzuordnen und außerhalb des Spaltes 3 auf eine in dieser Richtung vorgesehene Verbreiterung des Randes des rotierenden Bodens 2 wirken zu lassen.

- Ist die erfindungsgemäße Heb- und Senkeinrichtung von pneumatischer oder hydraulischer Art, wie beispielsweise bei den Ausführungsbeispielen gemäß Fig. 1 bis 5, kann es zweckmäßig sein, daß in den pneumatischen oder hydraulischen Zuleitungen von Hand steuerbare Organe zur individuellen Einstellung des Heb- und Senkdrucks dieser Einrichtung unabhängig von den Meßergebnissen der Meßeinrichtung vorgesehen sind, um ein Heben und Senken des Mantels 1 des Bearbeitungsbehälters auch unabhängig von den Meßergebnissen der Meßeinrichtung durchführen zu können.

Claims (13)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3802542A DE3802542C1 (de) | 1988-01-28 | 1988-01-28 | |

| DE3802542 | 1988-01-28 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0325799A2 EP0325799A2 (de) | 1989-08-02 |

| EP0325799A3 EP0325799A3 (en) | 1990-03-14 |

| EP0325799B1 true EP0325799B1 (de) | 1992-03-11 |

Family

ID=6346181

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP88121846A Expired - Lifetime EP0325799B1 (de) | 1988-01-28 | 1988-12-29 | Fliehkraftbearbeitungsmaschine |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US4939871A (de) |

| EP (1) | EP0325799B1 (de) |

| JP (1) | JPH01289655A (de) |

| CA (1) | CA1325517C (de) |

| DE (2) | DE3802542C1 (de) |

| ES (1) | ES2030841T3 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102004048896A1 (de) * | 2004-10-06 | 2006-04-20 | Schenck Rotec Gmbh | Vorrichtung zum Ankleben von Unwuchtausgleichsgewichten |

Families Citing this family (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE4038253A1 (de) * | 1990-11-30 | 1992-06-04 | Spaleck Gmbh Max | Fliehkraftbearbeitungsmaschine |

| AT178U1 (de) * | 1991-09-24 | 1995-04-25 | Johann Tauss Ges M B H Johann | Maschine zum gleitschleifen |

| DE4138652A1 (de) * | 1991-11-25 | 1993-05-27 | Roesler Gleitschlifftech Masch | Verfahren und vorrichtung zur kontrolle der ringspaltbreite von fliehkraft-gleitschliffmaschinen |

| US5295330A (en) * | 1992-09-08 | 1994-03-22 | Hoffman Steve E | Fluid thrust bearing centrifugal disk finisher |

| JPH0642057U (ja) * | 1992-11-12 | 1994-06-03 | 新東ブレーター株式会社 | 遠心流動バレル研摩機 |

| DE4311689C2 (de) * | 1993-04-08 | 1997-02-13 | Roesler Roland Oberflaechen | Fliehkraft-Gleitschleifmaschine mit Spaltverstellung |

| DE4324132C2 (de) * | 1993-07-19 | 1997-03-20 | Roesler Roland Oberflaechen | Fliehkraftgleitschleifmaschine |

| JP2913473B2 (ja) * | 1997-01-31 | 1999-06-28 | 株式会社チップトン | 間隙調整機能を有する渦流バレル加工機及び退避層成形方法並びに間隙調整方法 |

| DE29702859U1 (de) * | 1997-02-19 | 1998-03-19 | Gegenheimer, Helmut, 75210 Keltern | Fliehkraft-Gleitschleifmaschine |

| DE19843366B4 (de) * | 1998-09-22 | 2005-07-21 | Helmut Gegenheimer | Fliehkraft-Gleitschliffmaschine mit Spaltverstellung |

| DE20018805U1 (de) * | 2000-11-03 | 2001-01-04 | OTEC Präzisionsfinish GmbH, 75334 Straubenhardt | Schleifmaschine |

| CN101163569B (zh) * | 2005-02-15 | 2013-01-02 | 新东工业株式会社 | 流动滚筒抛光装置及抛光方法 |

| JP4772771B2 (ja) * | 2007-12-28 | 2011-09-14 | 株式会社チップトン | バレル研磨機 |

| DE202009004268U1 (de) * | 2009-03-31 | 2010-05-27 | Otec Präzisionsfinish GmbH | Fliehkraft-Gleitschleifmaschine mit einer Einrichtung zur Einstellung der Spaltbreite |

| ATE539847T1 (de) | 2009-03-25 | 2012-01-15 | Otec Praezisionsfinish Gmbh | Fliehkraft-gleitschleifmaschine mit einer einrichtung zur einstellung der spaltbreite |

| DE202013002000U1 (de) | 2013-03-04 | 2014-03-13 | Otec Präzisionsfinish GmbH | Fliehkraft-Gleitschleifmaschine |

| DE102013204816A1 (de) * | 2013-03-19 | 2014-09-25 | Rösler Holding GmbH & Co. KG | Gleitschliffmaschine und verfahren zur spalteinstellung |

| CN103406826B (zh) * | 2013-08-07 | 2015-09-09 | 大连宏远气动液压船舶辅机有限公司 | 斜面连接高精度轻便光饰机 |

| CN204525132U (zh) * | 2015-04-23 | 2015-08-05 | 浙江湖磨抛光磨具制造有限公司 | 无缝隙流动式光饰机 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3863493A (en) * | 1973-11-23 | 1975-02-04 | Us Navy | Compensated fluidic bearing clearance monitor |

| GB1486084A (en) * | 1975-04-16 | 1977-09-14 | Messer Griesheim Gmbh | Apparatus for deburring workpieces |

| US4042181A (en) * | 1976-06-23 | 1977-08-16 | Sweco, Incorporated | Lead angle controlling mechanism |

| US4175441A (en) * | 1978-05-08 | 1979-11-27 | Tencor Instruments | Gauge for measuring distance to planar surfaces and thicknesses of planar members |

| US4452016A (en) * | 1982-02-26 | 1984-06-05 | Rosemont Industries, Inc. | Reversing weight for vibrating finishing machines |

| DE3422478A1 (de) * | 1984-06-16 | 1985-12-19 | Carl Kurt Walther Gmbh & Co Kg, 5600 Wuppertal | Fliehkraft-gleitschleifmaschine |

| US4603844A (en) * | 1984-10-30 | 1986-08-05 | Thomas Chen | Cushion isolator |

-

1988

- 1988-01-28 DE DE3802542A patent/DE3802542C1/de not_active Expired

- 1988-12-29 DE DE8888121846T patent/DE3869115D1/de not_active Expired - Fee Related

- 1988-12-29 ES ES198888121846T patent/ES2030841T3/es not_active Expired - Lifetime

- 1988-12-29 EP EP88121846A patent/EP0325799B1/de not_active Expired - Lifetime

-

1989

- 1989-01-27 US US07/303,551 patent/US4939871A/en not_active Expired - Fee Related

- 1989-01-27 JP JP1019370A patent/JPH01289655A/ja active Pending

- 1989-01-30 CA CA000589590A patent/CA1325517C/en not_active Expired - Fee Related

Non-Patent Citations (1)

| Title |

|---|

| HYDRAULIC PNEUMATIC MECHANICAL POWER Band 27, Nr 323, November 1981, Seiten 508-511, Morden, Surrey, GB; R. ADAIR: "The design and application of pneumatic vibration isolators" * Seite 510, rechte Spalte, Zeile 8 - Seite 511; Figuren 2,6,8* * |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102004048896A1 (de) * | 2004-10-06 | 2006-04-20 | Schenck Rotec Gmbh | Vorrichtung zum Ankleben von Unwuchtausgleichsgewichten |

| DE102004048896B4 (de) * | 2004-10-06 | 2014-08-28 | Schenck Rotec Gmbh | Vorrichtung zum Ankleben von Unwuchtausgleichsgewichten |

Also Published As

| Publication number | Publication date |

|---|---|

| CA1325517C (en) | 1993-12-28 |

| ES2030841T3 (es) | 1992-11-16 |

| EP0325799A3 (en) | 1990-03-14 |

| DE3802542C1 (de) | 1989-08-24 |

| DE3869115D1 (de) | 1992-04-16 |

| JPH01289655A (ja) | 1989-11-21 |

| EP0325799A2 (de) | 1989-08-02 |

| US4939871A (en) | 1990-07-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0325799B1 (de) | Fliehkraftbearbeitungsmaschine | |

| DE2824266C2 (de) | Kopiereinrichtung zum Entgraten von Werkstücken | |

| DE2703535C2 (de) | Wälzmühle | |

| DE102020209028A1 (de) | Schleifvorrichtung | |

| DE69303283T2 (de) | Vorrichtung zum dynamischen auswuchten eines sich drehenden korpers | |

| DE19650155C1 (de) | Bearbeitungsvorrichtung | |

| EP1343612A2 (de) | Vorrichtung zum schleifen einer aussenmantelfläche | |

| DE2808608C2 (de) | Vorrichtung zum Erleichtern des Ausrichtens schwerer Werkstücke auf einem Maschinentisch | |

| EP0144325B1 (de) | Vorrichtung zum elektrochemischen ermitteln des sauerstoffgehaltes in flüssigkeiten | |

| DE9318389U1 (de) | Elektronisches Prüfgerät zur Bestimmung der Härte | |

| DE1961260A1 (de) | Vierwalzen-Ringwalzwerk | |

| DE2339726B2 (de) | Einrichtung zur Feinstbearbeitung rillenförmiger Flächen mit kreisbogenförmigem Profil in ringförmigen Werkstücken | |

| DE711160C (de) | Vorrichtung zum Erzielen einer gleichmaessigen Beruehrung und eines gleichmaessig verteilten Anpressdruckes zwischen zwei annaehernd achsparallel angeordneten Walzen | |

| EP3133370B1 (de) | Messdüsenanordnung | |

| EP0459094A2 (de) | Vorrichtung zum Profilieren einer Elektrodenrolle | |

| DE2909100A1 (de) | Zum vermessen eines werkstuecks dienende schublehre | |

| EP0374550B1 (de) | Anbau-Gerät für z.B. Fräsmaschinen | |

| DE3441305C2 (de) | ||

| DE2163739C3 (de) | Abstützvorrichtung für eine mit zylindrischen Ansätzen des Walzenballens versehene Walze an einer Walzenschleifmaschine | |

| DE731385C (de) | Vorrichtung zum Feinschleifen langer Bohrungen | |

| EP1195457A2 (de) | Schleifen von Arbeitselementen einer Karde | |

| DE2007383B2 (de) | Vorrichtung zum genauen Schleifen eines zylindrischen Werkstückes | |

| DE1166589B (de) | Spindellagerung fuer Werkzeugmaschinen, insbesondere Schwerdrehbaenke | |

| DE2701114A1 (de) | Schleifmaschine fuer das schleifen von werkzeugen | |

| DE3217631A1 (de) | Geraet zur feinstbearbeitung von werkstueckflaechen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): CH DE ES FR GB IT LI NL SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): CH DE ES FR GB IT LI NL SE |

|

| 17P | Request for examination filed |

Effective date: 19900502 |

|

| 17Q | First examination report despatched |

Effective date: 19910404 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): CH DE ES FR GB IT LI NL SE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19920311 Ref country code: NL Effective date: 19920311 |

|

| ITF | It: translation for a ep patent filed | ||

| REF | Corresponds to: |

Ref document number: 3869115 Country of ref document: DE Date of ref document: 19920416 |

|

| ET | Fr: translation filed | ||

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| NLV1 | Nl: lapsed or annulled due to failure to fulfill the requirements of art. 29p and 29m of the patents act | ||

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2030841 Country of ref document: ES Kind code of ref document: T3 |

|

| PLBI | Opposition filed |

Free format text: ORIGINAL CODE: 0009260 |

|

| 26 | Opposition filed |

Opponent name: ROESLER GLEITSCHLIFFTECHNIK, MASCHINENBAU UND TECH Effective date: 19921211 |

|

| PLBO | Opposition rejected |

Free format text: ORIGINAL CODE: EPIDOS REJO |

|

| PLBN | Opposition rejected |

Free format text: ORIGINAL CODE: 0009273 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: OPPOSITION REJECTED |

|

| 27O | Opposition rejected |

Effective date: 19951205 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20021113 Year of fee payment: 15 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 20021127 Year of fee payment: 15 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20021128 Year of fee payment: 15 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20021224 Year of fee payment: 15 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20021227 Year of fee payment: 15 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20031229 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20031230 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20031231 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20031231 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20040701 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20031229 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20040831 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 20031230 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20051229 |

|

| PLAB | Opposition data, opponent's data or that of the opponent's representative modified |

Free format text: ORIGINAL CODE: 0009299OPPO |