EP0134467B1 - Zielbohrstange für drehendes Bohrgestänge mit Spülkanal für den Untertagebetrieb - Google Patents

Zielbohrstange für drehendes Bohrgestänge mit Spülkanal für den Untertagebetrieb Download PDFInfo

- Publication number

- EP0134467B1 EP0134467B1 EP84107700A EP84107700A EP0134467B1 EP 0134467 B1 EP0134467 B1 EP 0134467B1 EP 84107700 A EP84107700 A EP 84107700A EP 84107700 A EP84107700 A EP 84107700A EP 0134467 B1 EP0134467 B1 EP 0134467B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- piston

- drill rod

- spindle

- outer tube

- flushing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired

Links

- 238000011010 flushing procedure Methods 0.000 title claims abstract description 44

- 238000005553 drilling Methods 0.000 title claims abstract description 19

- 238000005065 mining Methods 0.000 title 1

- 238000005259 measurement Methods 0.000 claims description 11

- 230000001360 synchronised effect Effects 0.000 claims description 4

- 230000000712 assembly Effects 0.000 claims description 2

- 238000000429 assembly Methods 0.000 claims description 2

- 238000011156 evaluation Methods 0.000 claims description 2

- 230000005251 gamma ray Effects 0.000 claims description 2

- 230000001133 acceleration Effects 0.000 claims 1

- 239000007788 liquid Substances 0.000 abstract 1

- 230000005540 biological transmission Effects 0.000 description 12

- 238000012544 monitoring process Methods 0.000 description 4

- 230000002262 irrigation Effects 0.000 description 3

- 238000003973 irrigation Methods 0.000 description 3

- 238000010926 purge Methods 0.000 description 3

- 239000010802 sludge Substances 0.000 description 3

- 230000015572 biosynthetic process Effects 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 239000004020 conductor Substances 0.000 description 2

- 230000001276 controlling effect Effects 0.000 description 2

- 238000013461 design Methods 0.000 description 2

- 239000012530 fluid Substances 0.000 description 2

- 230000007935 neutral effect Effects 0.000 description 2

- 238000010276 construction Methods 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 238000000034 method Methods 0.000 description 1

- 238000003801 milling Methods 0.000 description 1

- 238000001208 nuclear magnetic resonance pulse sequence Methods 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 230000035945 sensitivity Effects 0.000 description 1

- 230000003068 static effect Effects 0.000 description 1

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E21—EARTH OR ROCK DRILLING; MINING

- E21B—EARTH OR ROCK DRILLING; OBTAINING OIL, GAS, WATER, SOLUBLE OR MELTABLE MATERIALS OR A SLURRY OF MINERALS FROM WELLS

- E21B7/00—Special methods or apparatus for drilling

- E21B7/04—Directional drilling

- E21B7/06—Deflecting the direction of boreholes

- E21B7/062—Deflecting the direction of boreholes the tool shaft rotating inside a non-rotating guide travelling with the shaft

-

- E—FIXED CONSTRUCTIONS

- E21—EARTH OR ROCK DRILLING; MINING

- E21B—EARTH OR ROCK DRILLING; OBTAINING OIL, GAS, WATER, SOLUBLE OR MELTABLE MATERIALS OR A SLURRY OF MINERALS FROM WELLS

- E21B44/00—Automatic control systems specially adapted for drilling operations, i.e. self-operating systems which function to carry out or modify a drilling operation without intervention of a human operator, e.g. computer-controlled drilling systems; Systems specially adapted for monitoring a plurality of drilling variables or conditions

- E21B44/005—Below-ground automatic control systems

-

- E—FIXED CONSTRUCTIONS

- E21—EARTH OR ROCK DRILLING; MINING

- E21B—EARTH OR ROCK DRILLING; OBTAINING OIL, GAS, WATER, SOLUBLE OR MELTABLE MATERIALS OR A SLURRY OF MINERALS FROM WELLS

- E21B47/00—Survey of boreholes or wells

- E21B47/02—Determining slope or direction

- E21B47/022—Determining slope or direction of the borehole, e.g. using geomagnetism

-

- E—FIXED CONSTRUCTIONS

- E21—EARTH OR ROCK DRILLING; MINING

- E21B—EARTH OR ROCK DRILLING; OBTAINING OIL, GAS, WATER, SOLUBLE OR MELTABLE MATERIALS OR A SLURRY OF MINERALS FROM WELLS

- E21B47/00—Survey of boreholes or wells

- E21B47/12—Means for transmitting measuring-signals or control signals from the well to the surface, or from the surface to the well, e.g. for logging while drilling

- E21B47/14—Means for transmitting measuring-signals or control signals from the well to the surface, or from the surface to the well, e.g. for logging while drilling using acoustic waves

- E21B47/18—Means for transmitting measuring-signals or control signals from the well to the surface, or from the surface to the well, e.g. for logging while drilling using acoustic waves through the well fluid, e.g. mud pressure pulse telemetry

-

- E—FIXED CONSTRUCTIONS

- E21—EARTH OR ROCK DRILLING; MINING

- E21B—EARTH OR ROCK DRILLING; OBTAINING OIL, GAS, WATER, SOLUBLE OR MELTABLE MATERIALS OR A SLURRY OF MINERALS FROM WELLS

- E21B47/00—Survey of boreholes or wells

- E21B47/12—Means for transmitting measuring-signals or control signals from the well to the surface, or from the surface to the well, e.g. for logging while drilling

- E21B47/14—Means for transmitting measuring-signals or control signals from the well to the surface, or from the surface to the well, e.g. for logging while drilling using acoustic waves

- E21B47/18—Means for transmitting measuring-signals or control signals from the well to the surface, or from the surface to the well, e.g. for logging while drilling using acoustic waves through the well fluid, e.g. mud pressure pulse telemetry

- E21B47/20—Means for transmitting measuring-signals or control signals from the well to the surface, or from the surface to the well, e.g. for logging while drilling using acoustic waves through the well fluid, e.g. mud pressure pulse telemetry by modulation of mud waves, e.g. by continuous modulation

-

- E—FIXED CONSTRUCTIONS

- E21—EARTH OR ROCK DRILLING; MINING

- E21B—EARTH OR ROCK DRILLING; OBTAINING OIL, GAS, WATER, SOLUBLE OR MELTABLE MATERIALS OR A SLURRY OF MINERALS FROM WELLS

- E21B47/00—Survey of boreholes or wells

- E21B47/12—Means for transmitting measuring-signals or control signals from the well to the surface, or from the surface to the well, e.g. for logging while drilling

- E21B47/14—Means for transmitting measuring-signals or control signals from the well to the surface, or from the surface to the well, e.g. for logging while drilling using acoustic waves

- E21B47/18—Means for transmitting measuring-signals or control signals from the well to the surface, or from the surface to the well, e.g. for logging while drilling using acoustic waves through the well fluid, e.g. mud pressure pulse telemetry

- E21B47/24—Means for transmitting measuring-signals or control signals from the well to the surface, or from the surface to the well, e.g. for logging while drilling using acoustic waves through the well fluid, e.g. mud pressure pulse telemetry by positive mud pulses using a flow restricting valve within the drill pipe

Definitions

- the invention relates to a target boring bar for rotating drill rods with a flushing channel, preferably for underground operation, according to the preamble of claim 1.

- a target boring bar is a drill pipe built into the drill string train, which receives and transmits measured values that come from measuring devices and monitors in the target boring bar.

- the measured values indicate the course of the bore, i.e. Information about any deviations from a given direction of the borehole, while the guards provide measured values that enable the function monitoring of the various devices of such a target boring bar.

- the invention relates to target boring bars which are provided with a device for correcting the bore.

- a device usually consists of a plurality of control strips pivotally mounted on the outer tube, which are supported on the joints of the borehole and can be individually adjusted via hydraulically actuatable cylinders in order to correct the direction of the drill pipe.

- the invention is based on a known target boring bar of the latter type (DE-A-3 000 239).

- a known target boring bar of the latter type DE-A-3 000 239

- several, preferably two inclinometers are provided in perpendicular measuring planes oriented at right angles to one another to control the hydraulically actuated adjusting cylinders of the control strips.

- Their measured values not only provide the input variables for the built-in automatic control bar adjustment, but are also transmitted to a control station located at the mouth of the borehole with the telemetric device.

- This telemetric device works with electrical signals which are transmitted via conductors housed either in a trailing cable or in the drill pipes themselves.

- the signals transmitted in this way are sufficiently accurate because a current source which is independent of the flushing current and which supplies the signal energy and can drive the pressure generator is used for their generation and transmission, provided that the pressure generator does not receive its kinetic energy directly from the rotating inner tube.

- a battery can also be used as the current source, it is preferably a generator whose rotor is driven by the rotating inner tube.

- the conductor connection required for the transmission of the signals has a disadvantageous effect.

- the connection is electrically perfect, but is subject to all mechanical and other stresses caused by the rotating drill pipe, the borehole joints and the borehole irrigation.

- a target drill rod designed as a drill collar is known (DE-A-2941 102), which is designed as a rotating drill pipe.

- the flushing flow pressure-modulated in this way can be measured at the borehole exit, as a result of which the pressure pulses can be received by a receiver and converted into electrical quantities for transmission.

- a tube valve in the drill collar serves as a converter for the pressure modulation of the flushing flow, which throttles the flushing flow and is actuated with the help of a built-in, self-contained hydraulic circuit.

- the hydraulic working medium is controlled by means of a solenoid valve which is charged with the electrical inclination data.

- Such a telemetric device requires an axial arrangement of the pipe valve, i.e. ahead of the valve body concentrically in a flushing channel, which bypasses the flushing behind the throttle point on the tubular valve body.

- this results in a spatial problem, namely when the drill pipe having the irrigation channel is relatively thin-walled.

- the inner tube of a target boring bar of the type initially known as having an upright outer tube is relatively thin-walled.

- a standing outer tube cannot be realized with correspondingly thick-walled drilling tubes. This requires the generator to be accommodated in the rotating drill pipe and then requires a turbine driven by the flushing to drive the generator.

- this turbine causes errors in the formation of the electrical signals that are to be transmitted.

- the pressure signals are characterized by an uneven, but at least flat, pressure increase and decrease when they are generated and transmitted using the known device. This is disadvantageous because it not only makes it difficult to recognize the pressure signals, but also the signal frequency remains low and the accuracy of the data to be transmitted in this way remains limited.

- the object of the invention is to generate and transmit signals with the required accuracy in a target boring bar with a telemetric device for transmitting the drilling data via the rinsing stream running in the rinsing channel with the aid of a hydraulic converter.

- the invention therefore has the particular advantage that, in addition to the signals supplied by the inclinometers, a large number of further data of the target boring bar can also be transmitted to the outside.

- the measuring devices and monitors required for this can be accommodated in the stationary outer tube, which is therefore relatively less mechanically loaded, and only the signals supplied by them can be transmitted to the flushing stream after conversion into hydraulic pulses for the spindle piston. You can use it not only to monitor the correct control of the target boring bar according to the predefined borehole course, but also to ensure the proper functioning of the hydraulic and electrical equipment required for this purpose with suitable devices and monitors.

- the spindle piston is supported on one or both sides and the hydraulic working medium is applied to it according to electrical signals in accordance with the feature of claim 2.

- the spindle piston With small borehole diameters with a correspondingly weak inner tube of the target boring bar with a sufficiently dimensioned flushing channel, preference is given to the double-sided one Bearing of the spindle piston, which is then supported in its recess on both sides of the flushing channel.

- the pulse piston is mounted twice in the rotating inner tube and is arranged transversely to the drilling direction. It is supplied by the hydraulic pump, which is arranged in the non-rotating outer tube, between two shaft seals and thus moves the flushing channel back and forth more or less constrictively in the rotating inner tube.

- a flawless and secure supply of the pulse piston is achieved since, according to the invention, a rotary leadthrough is provided in the area of the pulse piston between the rotating inner tube and the non-rotating outer tube.

- the energy supply which is independent of the flushing current, can be achieved in particular by associating the non-rotating outer tube with a boring bar generator which is designed as a slow rotor and can be driven by the inner tube.

- a pressure limiting valve is assigned to it according to a further embodiment of the invention. Excess pressure medium is discharged into the hydraulic tank via the pressure relief valve.

- a control of the pulse piston that corresponds exactly to the determined measured values is achieved by controlling a solenoid valve that can be switched via the electronic control in the hydraulic line between the hydraulic pump and the pulse piston.

- the respective pulse can be designed exactly according to the determined measured value via this solenoid valve.

- the inclinometer as well as the direction transmitter, temperature, pressure and voltage rectifier, which are arranged in groups or individually at different locations on the outer and / or inner tube, as the measuring sensor.

- the measuring sensor With such sensors, all the important data that is of interest for assessing the condition of the target boring bar and the drill bit can be determined and forwarded to the drilling rig.

- the evaluation unit arranged at the drilling rig is a differential pressure sensor, which is coupled to a display device.

- the pressure impulses can thus immediately read from the display device and, if necessary, saved and evaluated.

- the boring bar generator is equipped with a rectifier and voltage regulator and voltage converter and the electronic control is supplied with energy by means of an associated transmitter.

- the receiver of the differential pressure sensor and the transmitter of the electronic control are synchronized and switched in such a way that the synchronization is checked before each series of measurements he follows.

- Each pulse sequence is therefore preceded by one or two synchronizing pulses, which only allow recording if the synchronization is flawless.

- gamma-ray sensors In the case of seam-guided target bores, it is expedient to assign one or more gamma-ray sensors to the outer tube, which can be used to perfectly scan the hanging and lying areas.

- the technical progress of the present invention is essential because both a significantly more precise transmission of measured values to the drill rig is possible and, at the same time, precise monitoring of the drill pipe or target drill rod and the drill bit located far down the hole is achieved. Due to the precise continuous monitoring, additional and subsequent control measurements are unnecessary, which leads to a significant simplification of the entire drilling process. Due to the precise, continuous transmission and recording of measured values, the course of the borehole can be continuously checked and regulated, which leads to considerable advantages in terms of drilling technology.

- the target boring bar transmits the rotary movement to the drilling tool 1 via its inner tube 4.

- the inner tube 4 encloses a rinsing channel 3, which forwards the current of the drilling sludge.

- the inner tube is arranged concentrically in an outer tube 5 and is rotatably supported in the latter at 9.

- the outer tube has control bars 7 which are pivotally mounted on the outside and which are supported on the borehole joints, so that the outer tube is held in place when the drill pipe rotates. This results in a relative rotation of the inner tube 4 in the outer tube 5.

- the outer tube serves to accommodate the working cylinders (not shown in detail) for the control strips 7, the hydraulic device used for their actuation and a large number of measuring devices and monitors, which are shown at 17 and 18 in the figures.

- the measuring devices include Inclinometers, which monitor the direction of the borehole, generally designated 27, and deliver the control variables of an electrical control device which automatically adjusts the control strips and thereby ensures compliance with the planned drilling direction.

- a pump 10 installed in the outer tube generates the hydraulic operating pressure. It can be driven either directly by the rotating inner tube 4 or electrically by a generator 8.

- the rotor of the generator 8 has a pinion 15 which meshes with a toothing of the inner tube 4, so that the generator is in turn driven by the inner tube 4. In this way, the operation of the hydraulic device and the energy for the measured values and their transmission to the hydraulic device are independent of the living energy of the flushing stream.

- the generator 8 is therefore also used to supply the energy for the signals from the measuring devices and monitors as well as for controlling a 3/2-way solenoid valve 11 which controls the hydraulic working medium of a spindle piston, generally designated 24.

- the pump 10 is secured via a pressure relief valve 12 in the ring line 13 to the tank 14, from which it is supplied with pressure medium.

- the solenoid valve receives its control currents from an electronic control 16. This receives the signals from the measuring devices or monitors 17, 18.

- these are signals with which the state of selected devices of the outer tube is monitored. In this way, information can be obtained not only about the direction of the bore, but also about the technical condition of the target boring bar 2. Specifically, it can be measurement data that reports wear and tear, impending failure of the hydraulic system or the electrical or electronic control elements in good time.

- the corresponding adjustment of the solenoid valve 11 ensures a selected pressurization of the spindle piston.

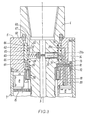

- this spindle piston is a double piston, the details of which are explained in more detail with reference to the illustration in FIGS. 2 and 3. Accordingly, the spindle piston sits in a recess 44 which has the same diameter over the greater part of its length and passes through the inner tube 4 and the flushing channel 3 (FIG. 2). While the end piston 45, which is sealed with an O-ring 46 in one half 47 of the spindle piston recess 44, is acted upon directly from a line 21 b, the short piston 49, which is offset by the shaft 48, is supported in one half 50 of the spindle piston recess 44 and sealed with an O-ring 51 in this.

- the recess extends up to an annular seat 52 for a helical spring 26.

- An axial transverse bore 53 forms a hydraulic connection to the outside.

- the helical spring 26 is supported under the shirt 54 of the short piston 49 and on a pin 55 extending from the bottom of the short piston 49 and protruding from the piston skirt 54.

- the spindle shaft 48 constantly traverses the flushing channel 3, which due to the low, i.e. the stem diameter is significantly less than the piston diameter.

- the embodiment of the spindle piston 24 'according to FIG. 8 differs from this.

- the recess 44 is provided with a section for the end piston 45, the full diameter ends before the flushing channel 3 on the annular shoulder 52, which forms the seat of the helical spring 26 and continues with a small diameter in the half 50, which is, however, greatly shortened to accommodate the free end 56 of the spindle shaft 48, which does not cross the flushing channel continuously, but only when the piston end face 57 is pressurized, when the force of the coil spring 26 is overcome becomes.

- the two ring grooves 62, 63 are hydraulically sealed on the outside by ring seals 64, 65, 66 and on the inside by ring seals 67, 68, 69 and on the outside. With the help of radial bores 70 and 71, they are connected to the channels in the outer tube, which form the forward and return lines 13, 19 and 20 for the hydraulic working medium.

- the solenoid valve 11 is actuated and the corresponding channel 21 a or 21 b is acted upon or relieved, the pressure medium is either guided in front of the end face 22 of the spindle piston and displaced from the space behind the end face 23 of the short piston 49, so that the spindle piston immediately is deflected or reversed, whereby the spindle piston is immediately returned to its starting position.

- the converter designed as a differential pressure sensor 29 can therefore convert these pressure signals into electrical signals that can be identified.

- control station 28 is provided with the converter designed as a differential pressure sensor 29, which actuates a display device 30 and, if appropriate, also a writing device 31.

- the transducer 29 is in the drilling fluid feed 33 to the irrigation channel brought.

- the display device can also be arranged remotely from the control station 28, if necessary also above ground, since the converter 29 supplies current pulses on the output side.

- the generator 8 is a slow-running machine of 60 rpm and, despite the low number of revolutions, delivers an alternating voltage of 3 - 24 volts with a required power of around 40 W.

- an alternating current generator 8 two direct current motors can also be used.

- the electronics has a power section, which includes a rectifier, which converts the three-phase current into direct current and also has a voltage regulator for maintaining the 24 volt voltage.

- control electronics It consists of a frequency generator for supplying the direction sensors, a rectifier that directs the direction signals, a setpoint / actual value comparator (window) for the control described at the beginning and a control of the solenoid valves that release the oil flow to the control piston of the control bar actuation.

- transmitter electronics are provided for recording and forwarding measured values or signals which come from guards. Specifically, it is a matter of passing on the signals from the two inclinometers for e.g. vertical holes, which are transmitted via a control voltage of ⁇ 5V.

- the temperature can e.g. of the hydraulic medium are monitored at two points, which is done by a voltage signal of 0 to 5 V.

- the hydraulic tank pressure from 0 to 5 bar can also be reproduced with a voltage signal from 0 to 5 V.

- the transmitter electronics 16 which includes the actual transmitter, The eight measured values must therefore be recorded as voltage values ⁇ 5 V or 0 to 5 V and the voltage-time conversion of the measured values must be carried out.

- the transmitter electronics must form pulses from this, the pulse duration, i.e. the time interval between two successive pulses corresponds to the voltage value of a measured value channel (8 channels -9 pulses).

- the measured values at the input are queried cyclically and, for the 8 channels -t9 pulses, are output serially to an output transistor which actuates the solenoid valve 11 for the spindle piston in a corresponding time cycle (9 pulses).

- This actuation of the pulse piston modulates the flushing sludge column in the drill pipe with the pressure pulses which are received by the differential pressure sensor 29 at the drill stand outside the borehole.

- current pulses of 0 to 20 mA can be obtained on the output side.

- Eight channels with a voltage supply of 24 V can be provided on the receiver side.

- the remotely transmitted current pulses are converted into voltage pulses in the receiver and recorded serially.

- the receiver evaluates the time intervals between the pulses and converts them into voltage values.

- the voltage values correspond to the measured values recorded by the transmitter.

- the output is made in parallel on eight digital displays.

- two synchronized pulses are also generated before each series of measurements (nine pulses).

- the time interval between these synchronizing pulses is always the same. This means that the transmitter and receiver are synchronized.

- the measurement pulses are only recorded after the receiver has correctly received these synchronization pulses. This enables transmission errors to be eliminated.

- the transmission accuracy is approx. 1.5% at ⁇ 5 V ⁇ 156 mV.

- the diameter of the recess 44 for the spindle piston is larger than the diameter of the flushing channel 3, which is arranged in the projection of the recess.

- the spindle piston has a recess 72 which has the same outline and cross section as the flushing channel.

- a groove 73 in the wall of the recess 44 interacts with a cam 74 on the piston 24, so that the piston is fixed over its entire distance about its longitudinal axis and the neutral position of the piston is flush with the flushing channel.

- the spindle shaft 48 is limited to the remaining cross section of the spindle piston in the region of its recess 72 and is therefore outside the flushing channel cross section. In this way, the sink remains Unrestricted cross-section in the neutral position of the piston.

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Geology (AREA)

- Life Sciences & Earth Sciences (AREA)

- Mining & Mineral Resources (AREA)

- Environmental & Geological Engineering (AREA)

- Fluid Mechanics (AREA)

- General Life Sciences & Earth Sciences (AREA)

- Geochemistry & Mineralogy (AREA)

- Geophysics (AREA)

- Acoustics & Sound (AREA)

- Remote Sensing (AREA)

- Earth Drilling (AREA)

- Geophysics And Detection Of Objects (AREA)

- Perforating, Stamping-Out Or Severing By Means Other Than Cutting (AREA)

Description

- Die Erfindung betrifft eine Zielbohrstange für drehendes Bohrgestänge mit Spülkanal vorzugsweise für den Untertagebetrieb gemäss dem Oberbegriff des Anspruches 1.

- Allgemein gesehen ist eine Zielbohrstange ein in den Bohrgestängezug eingebautes Bohrrohr, welches Messwerte aufnimmt und weitergibt, die von Messgeräten und Wächtern in der Zielbohrstange stammen. Die Messwerte geben über den Verlauf der Bohrung, d.h. über etwaige Abweichungen von einer vorgegebenen Bohrlochrichtung Auskunft, während die Wächter Messwerte liefern, welche die Funktionsüberwachung der verschiedenen Einrichtungen einer solchen Zielbohrstange ermöglichen. Insbesondere betrifft die Erfindung Zielbohrstangen, welche mit einer Einrichtung zur Korrektur der Bohrung versehen sind. Eine solche Einrichtung besteht in der Regel aus mehreren, am Aussenrohr schwenkbar gelagerten Steuerleisten, die sich auf den Stössen des Bohrloches abstützen und über hydraulisch beaufschlagbare Zylinder einzeln verstellt werden können, um die Richtung des Bohrgestänges zu korrigieren.

- Die Erfindung geht aus von einer vorbekannten Zielbohrstange der letztgenannten Art (DE-A-3 000 239). In das Aussenrohr dieser Zielbohrstange sind zur Steuerung der hydraulisch beaufschlagbaren Verstellzylinder der Steuerleisten meistens mehrere, vorzugsweise zwei Neigungsmesser in rechtwinklig zueinander orientierten senkrechten Messebenen vorgesehen. Deren Messwerte liefern nicht nur die Eingangsgrössen der eingebauten automatischen Steuerleistenverstellung, sondern werden zu einem am Bohrlochmund angeordneten Steuerstand mit der telemetrischen Einrichtung übertragen. Diese telemetrische Einrichtung arbeitet mit elektrischen Signalen, welche über entweder in einem Schleppkabel oder in den Bohrrohren selbst untergebrachte Leiter übermittelt werden. Die so übermittelten Signale sind ausreichend genau, weil zu ihrer Erzeugung und Übertragung eine von dem Spülstrom unabhängige Stromquelle dient, welche die Signalenergie liefert und den Druckerzeuger antreiben kann, sofern dieser nicht unmittelbar seine Bewegungsenergie von dem drehenden Innenrohr erhält. Obwohl als Stromquelle auch eine Batterie in Frage kommt, handelt es sich vorzugsweise um einen Generator, dessen Läufer von dem drehenden Innenrohr angetrieben wird.

- Nachteilig wirkt sich jedoch die für die Übertragung der Signale erforderliche Leiterverbindung aus. Wenn sie im Bohrgestänge untergebracht wird, ist die Herstellung und Aufrechterhaltung einwandfreier Kontaktverbindungen zwischen den Bohrrohren schwierig. Bedient sich die telemetrische Einrichtung eines Schleppkabels, so ist die Verbindung zwar elektrisch einwandfrei, unterliegt aber allen mechanischen und sonstigen Beanspruchungen durch das drehende Bohrgestänge, die Bohrlochstösse und die Bohrlochspülung.

- Es ist jedoch eine als Schwerstange ausgebildete Zielbohrstange bekannt (DE-A-2941 102), welche als drehendes Bohrrohr ausgeführt ist. Hierbei dient als telemetrische Einrichtung der durch den Spülkanal verlaufende Spülstrom und ein hydraulischer Wandler, welcher die elektrischen Signale in Druckimpulse der Spülung umsetzt. Der so druckmodulierte Spülstrom kann am Bohrlochausgang vermessen werden, wodurch sich die Druckimpulse von einem Empfänger aufnehmen und zur Weiterleitung in elektrische Grössen umwandeln lassen. Als Wandler für die Druckmodulation des Spülstromes dient in der Schwerstange ein Rohrventil, das den Spülstrom drosselt und mit Hilfe eines eingebauten, in sich geschlossenen hydraulischen Kreises betätigt wird. Die Steuerung des hydraulischen Arbeitsmediums geschieht mit Hilfe eines Magnetventiles, das mit den elektrischen Neigungsdaten beaufschlagt wird.

- Eine solche telemetrische Einrichtung setzt eine axiale Anordnung des Rohrventiles, d.h. des Ventilkörpers konzentrisch in einem Spülkanal voraus, der die Spülung hinter der Drosselstelle an dem Rohrventilkörper vorbeileitet. Einerseits ergibt sich hieraus ein räumliches Problem, wenn nämlich das den Spülkanal aufweisende Bohrrohr verhältnismässig dünnwandig ist. Das ist insbesondere dann der Fall, wenn es sich um das Innenrohr einer Zielbohrstange der eingangs als bekannt vorausgesetzten Art handelt, die ein stehendes Aussenrohr aufweist. Andererseits kann aber bei entsprechend dickwandigen Bohrrohren ein stehendes Aussenrohr nicht verwirklicht werden. Das bedingt die Unterbringung des Stromerzeugers in dem drehenden Bohrrohr und setzt dann für den Antrieb des Generators eine von der Spülung angetriebene Turbine voraus. Diese Turbine verursacht wegen des druckmodulierten Spülstromes und anderer, den Spülstrom beeinflussender Grössen Fehler in der Bildung der elektrischen Signale, die übertragen werden sollen. Im Ergebnis sind die Drucksignale durch einen ungleichmässigen, jedenfalls aber flachen Druckanstieg und -abfall gekennzeichnet, wenn sie mit der bekannten Einrichtung erzeugt und übermittelt werden. Das ist nachteilig, weil dadurch nicht nur das Erkennen der Drucksignale erschwert wird, sondern auch die Signalfrequenz gering bleibt und dadurch die Genauigkeit der auf diese Weise zu übermittelnden Daten beschränkt bleibt.

- Grundsätzlich bekannt ist es, in einer Schwerstange im Spülkanal ein Servoventil für den Druckausgleich mit dem statischen Druck anzuordnen, das die gesamten Steueraggregate für die Bewegung des axial angeordneten Kolbens im Innenrohr hat, wobei über den axial angeordneten Kolben eine Verbindung zwischen der zur Bohrkrone und der von der Bohrkrone zurückkommenden Spülflüssigkeit verschliesst. Ein erheblicher Aufwand an dem Innenrohr zugeordneten Bauteilen ist für dieses Servoventil erforderlich. Von einer bestimmten Ausbildung von Drucksignalen ist nichts erwähnt. Vielmehr ist auch hier die Genauigkeit der übermittelten Daten mit Sicherheit durch die geschilderte Zusatzeinrichtung in der Schwerstange nicht positiv, sondern wenn, dann eher negativ beeinflusst (WO-A 8 201 257).

- Der Erfindung liegt die Aufgabe zugrunde, bei einer Zielbohrstange mit telemetrischer Einrichtung zur Übertragung der Bohrdaten über den im Spülkanal verlaufenden Spülstrom mit Hilfe eines hydraulischen Wandlers Signale mit der erforderlichen Genauigkeit zu erzeugen und zu übermitteln.

- Gemäss der Erfindung wird diese Aufgabe mit den Merkmalen des Anspruches 1 gelöst. Zweckmässige Ausführungsformen der Erfindung ergeben sich aus den Unteransprüchen. Vorteilhafterweise kann, wie an sich ja bekannt, bei einer derartigen Vorrichtung auf den Einsatz elektrischer Leitungsverbindungen ganz verzichtet werden. Die vorteilhafte Ausbildung der Signale über den erforderlichen Wandler werden dabei durch die Miniaturisierung des Wandlers ermöglicht, der sich dadurch in ganz beschränkten räumlichen Verhältnissen unterbringen lässt. Die Miniaturisierung des Wandlers ist dadurch möglich und damit auch die erforderliche Form der Druckimpulse, dass alle dem Spindelkolben und seiner Kolbenaussparung nachgeordneten Teile und Baugruppen in das Aussenrohr verlegt sind, während durch die Anordnung und Ausbildung des Spindelkolbens nun Druckimpulse erzeugt werden können, die im wesentlichen rechteckförmig sind, d.h. einen steilen Druckanstieg und -abfall aufweisen. Sie ermöglichen die Aufnahme des Druckimpulses zwischen diesen beiden Ästen des Drucksignals und dadurch eine hohe Signalfrequenz, mit der sich entsprechend viele präzise und unterschiedliche Daten übermitteln lassen.

- Die Erfindung hat daher vor allem den Vorteil, dass ausser den von den Neigungsmessern gelieferten Signalen auch eine Vielzahl von weiteren Daten der Zielbohrstange nach aussen übertragen werden kann. Dabei lassen sich die dazu erforderlichen Messgeräte und Wächter in dem stehenden und daher verhältnismässig weniger mechanisch belasteten Aussenrohr unterbringen und lediglich die von ihnen gelieferten Signale nach Wandlung in hydraulische Impulse für den Spindelkolben auf den Spülstrom übertragen. Man kann damit nicht nur die einwandfreie Steuerung der Zielbohrstange nach dem vorgegebenen Bohrlochverlauf, sondern auch die Funktionstüchtigkeit der hierfür benötigten hydraulischen und elektrischen Einrichtungen mit geeigneten Geräten und Wächtern überwachen.

- Vorzugsweise und gemäss einem weiteren Merkmal der Erfindung lagert man den Spindelkolben ein- oder beidseitig und beaufschlagt ihn mit dem hydraulischen Arbeitsmedium nach elektrischen Signalen gemäss dem Merkmal des Anspruches 2. Bei geringen Bohrlochdurchmessern mit entsprechend schwachem Innenrohr der Zielbohrstange bei ausreichend bemessenem Spülkanal bevorzugt man die doppelseitige Lagerung des Spindelkolbens, der sich dann in seiner Aussparung beiderseits des Spülkanals abstützt.

- Insbesondere für die letztgenannte Ausführungsart der Erfindung empfiehlt sich die Weiterbildung nach Anspruch 3. Sie ermöglicht einen konstruktiv einfachen Aufbau des Innenrohrs und eine entsprechend vereinfachte Fertigung, bei der die Spindelkolbenaussparung lediglich gebohrt und die Verbindungen zu dem Wegeventil im wesentlichen mit Nuten geschaffen werden können, die sich relativ einfach über Ringdichtungen abdichten und durch Räumen oder Fräsen anbringen lassen.

- Eine vom Spülstrom unabhängige Erzeugung von Druckimpulsen wird dadurch gesichert, dass gemäss einer Ausbildung der Erfindung der Impulskolben im drehenden Innenrohr doppelt gelagert und quer zur Bohrrichtung angeordnet ist. Er wird von der Hydraulikpumpe aus, die im nicht drehenden Aussenrohr angeordnet ist, zwischen zwei Wellendichtungen versorgt und so im drehenden Innenrohr den Spülkanal mehr oder weniger einengend hin- und herbewegt.

- Eine einwandfreie und gesicherte Versorgung des Impulskolbens ist erreicht, da erfindungsgemäss im Bereich des Impulskolbens zwischen drehendem Innenrohr und nicht rotierendem Aussenrohr eine Drehdurchführung vorgesehen ist.

- Die vom Spülstrom unabhängige Energieversorgung ist insbesondere zu erreichen, indem dem nicht rotierenden Aussenrohr ein als Langsamläufer ausgebildeter, vom Innenrohr antreibbarer Bohrstangengenerator zugeordnet ist.

- Zur Sicherung der Hydraulikpumpe ist dieser nach einer weiteren Ausführung der Erfindung ein Druckbegrenzungsventil zugeordnet. Überschüssiges Druckmedium wird über das Druckbegrenzungsventil in den Hydrauliktank abgeleitet.

- Eine den ermittelten Messwerten genau entsprechende Steuerung des Impulskolbens wird erreicht, indem in der Hydraulikleitung zwischen Hydraulikpumpe und Impulskolben ein über die elektronische Steuerung schaltbares Magnetventil angesteuert ist. Über dieses Magnetventil kann der jeweilige Impuls genau dem ermittelten Masswert entsprechend gestaltet werden.

- Zweckmässig ist es, als Messwertaufnehmer sowohl Neigungsmesser als auch Richtungsgeber, Temperatur-, Druck- und Spannungsrichter zu verwenden, die gruppenweise oder einzeln an unterschiedlichen Stellen des Aussen- und/oder Innenrohres angeordnet sind. Mit derartigen Messwertaufnehmern können alle wichtigen und gleichzeitig zur Beurteilung des Zustandes der Zielbohrstange und der Bohrkrone interessanten Daten ermittelt und zum Bohrstand weitergeleitet werden.

- Um eine genaue Rückübertragung bzw. Decodierung zu ermöglichen, ist die am Bohrstand angeordnete Auswerteeinheit ein Differenzdruckaufnehmer, der mit einem Anzeigegerät gekoppelt ist. Die Druckimpulse können damit sofort am Anzeigegerät abgelesen und gegebenenfalls gespeichert sowie ausgewertet werden.

- Alle für die verschiedenen Aggregate in der Zielbohrstange benötigten Versorgungsenergien stehen zur Verfügung, wenn - wie erfindungsgemäss vorgesehen ist - der Bohrstangengenerator mit einem Gleichrichter sowie Spannungsregler und Spannungswandler ausgerüstet ist und die elektronische Steuerung mit zugeordnetem Sender energiemässig versorgt wird.

- Um sicher zu sein, dass die vom Sender abgegebenen Impulse vom Empfänger auch richtig aufgenommen und verarbeitet werden, ist es von Vorteil, dass der Empfänger des Differenzdruckaufnehmers und der Sender der elektronischen Steuerung synchronisiert und so geschaltet sind, dass die Überprüfung der Synchronisierung vor jeder Messreihe erfolgt. Jeder Impulsfolge sind somit ein oder zwei Synchronimpulse vorgeschaltet, die eine Aufnahme nur bei einwandfreier Synchronisierung erlauben.

- Auch horizontale und geneigte Zielbohrungen können ohne weiteres mit einer derartigen Vorrichtung ausgerüstet werden, wobei dies insbesondere der Fall ist, wenn als Neigungsmesser ein elektronisch gestützter Beschleunigungsaufnehmer und als Richtungsgeber ein magnetisch austariertes Magnetometer dient. Derartige Einrichtungen sind gegen Mitdrehen während des Bohrens unempfindlich und sichern eine genaue Ermittlung und Übertragung der benötigten Messwerte.

- Bei flözgeführten Zielbohrungen ist es zweckmässig, dem Aussenrohr ein oder mehrere Gamma-Strahlen-Sensoren zuzuordnen, über die ein Abtasten des Hangenden und des Liegenden einwandfrei möglich ist.

- Der technische Fortschritt der vorliegenden Erfindung ist wesentlich, weil sowohl eine wesentliche genauere Übertragung von Messwerten zum Bohrstand möglich ist als auch gleichzeitig eine genaue Überwachung des weit im Bohrloch befindlichen Gestänges bzw. der Zielbohrstange und der Bohrkrone erreicht wird. Aufgrund der genauen kontinuierlichen Überwachung sind zusätzliche und nachträgliche Kontrollmessungen überflüssig, was zu einer wesentlichen Vereinfachung des gesamten Bohrvorganges führt. Aufgrund der genauen kontinuierlichen Messwert- übertragung und -erfassung kann der Bohrlochverlauf kontinuierlich überprüft und reguliert werden, was zu erheblichen bohrtechnischen Vorteilen führt.

- Die Erfindung wird nachfolgend anhand von in der Zeichnung dargestellten Ausführungsbeispielen näher erläutert. Es zeigen

- Fig. 1 eine Zielbohrstange mit Bohrkrone, teilweise im Längsschnitt,

- Fig. einen Querschnitt einer Zielbohrstange,

- Fig. 3 einen Längsschnitt einer Zielbohrstange,

- Fig.4 eine vereinfachte Gesamtdarstellung einer Vorrichtung mit den dem Bohrstand zugeordneten Teilen,

- Fig. 5 ein Druckimpulsdiagramm in vereinfachter Darstellung,

- Fig. die für den Impulskolben notwendige Steuerung,

- Fig. 7 eine andere Ausführung der Steuerung,

- Fig. 8 einen einseitig gelagerten lmpulskolben und

- Fig. 9 in der Fig. entsprechender Darstellung eine abgeänderte Ausführungsform des Spindelkolbens.

- Bohrlochseitig endet das nur mit zwei Bohrrohren 40 und 41 in Fig. 4 dargestellte drehende Bohrgestänge, das aus mehreren miteinander verschraubten Bohrrohren besteht, durch die der vorlaufende Strom der Bohrtrübe gefasst ist, an einer Zielbohrstange, welche unmittelbar hinter dem Bohrwerkzeug 1 angeordnet ist, welches mit dem Bohrgestänge angetrieben wird. Die Zielbohrstange überträgt die Drehbewegung über ihr Innenrohr 4 auf das Bohrwerkzeug 1. Das Innenrohr 4 umschliesst einen Spülkanal 3, der den vorlaufenden Strom der Bohrtrübe weiterleitet. Das Innenrohr ist konzentrisch in einem Aussenrohr 5 angeordnet und in diesem drehbeweglich bei 9 gelagert. Das Aussenrohr weist aussen schwenkbar gelagerte Steuerleisten 7 auf, die sich auf den Bohrlochstössen abstützen, so dass das Aussenrohr bei Drehung des Bohrgestänges festgehalten wird. Deswegen ergibt sich eine Relativdrehung des Innenrohres 4 im Aussenrohr 5.

- Das Aussenrohr dient zur Aufnahme der im einzelnen nicht dargestellten Arbeitszylinder für die Steuerleisten 7, die zur ihrer Betätigung dienende hydraulische Einrichtung sowie einer Vielzahl von Messgeräten und Wächtern, die bei 17 und 18 in den Figuren dargestellt sind. Zu den Messgeräten gehören u.a. Neigungsmesser, welche die Richtung des allgemein mit 27 bezeichneten Bohrloches überwachen und die Regelgrössen einer elektrischen Regeleinrichtung liefern, welche automatisch die Steuerleisten verstellt und dadurch die Einhaltung der geplanten Bohrrichtung gewährleistet. Eine in das Aussenrohr eingebaute Pumpe 10 erzeugt den hydraulischen Betriebsdruck. Sie kann entweder unmittelbar von dem drehenden Innenrohr 4 oder elektrisch von einem Generator 8 angetrieben werden. Der Rotor des Generators 8 weist ein Ritzel 15 auf, das mit einer Verzahnung des Innenrohres 4 kämmt, so dass der Generator seinerseits von dem Innenrohr 4 angetrieben wird. Auf diese Weise ist der Betrieb der hydraulischen Einrichtung sowie die Energie für die Messwerte und ihre Übertragung auf die hydraulische Einrichtung von der lebendigen Energie des Spülstromes unabhängig.

- Der Generator 8 dient deswegen auch dazu, die Energie für die Signale der Messgeräte und Wächter sowie zur Steuerung eines 3/2-Magnet- wegeventiles 11 zu liefern, welches das hydraulische Arbeitsmedium eines allgemein mit 24 bezeichneten Spindelkolbens steuert. Die Pumpe 10 ist über ein Druckbegrenzungsventil 12 in der Ringleitung 13 zum Tank 14 abgesichert, aus dem sie sich mit Druckmedium versorgt. Das Magnetventil erhält seine Steuerströme aus einer elektronischen Steuerung 16. Diese nimmt die Signale aus den Messgeräten bzw. Wächtern 17, 18 auf. Neben der Wiedergabe der von den erwähnten Neigungsmessern kommenden Regelgrössen der automatischen Steuerleistenverstellung handelt es sich um Signale, mit denen der Zustand ausgewählter Einrichtungen des Aussenrohres überwacht wird. Auf diese Weise lassen sich Informationen nicht nur über den Richtungsverlauf der Bohrung, sondern auch über den technischen Zustand der Zielbohrstange 2 gewinnen. Im einzelnen kann es sich um Messdaten handeln, die rechtzeitig den Verschleiss, sich ankündigenden Ausfall des hydraulischen Systems oder der elektrischen bzw. elektronischen Steuerelemente melden. Die entsprechende Verstellung des Magnetventiles 11 sorgt für eine ausgewählte Druckbeaufschlagung des Spindelkolbens.

- Dieser Spindelkolben ist nach der Ausführungsform in den Fig. 2, 3 und 6 ein Doppelkolben, dessen Einzelheiten anhand der Darstellung der Fig. 2 und 3 näher erläutert werden. Demnach sitzt der Spindelkolben in einer Aussparung 44, welche auf dem grösseren Teil ihrer Länge gleichen Durchmesser hat und das Innenrohr 4 sowie den Spülkanal 3 durchsetzt (Fig. 2). Während der Stirnkolben 45, der mit einem O-Ring 46 in der einen Hälfte 47 der Spindelkolbenaussparung 44 abgedichtet ist, unmittelbar aus einer Leitung 21 b beaufschlagt wird, ist der durch den Schaft 48 abgesetzte Kurzkolben 49 in einer Hälfte 50 der Spindelkolbenaussparung 44 gelagert und mit einem O-Ring 51 in dieser abgedichtet. Die Aussparung reicht bis zu einem Ringsitz 52 für eine Schraubenfeder 26. Eine axiale Querbohrung 53 bildet eine hydraulische Verbindung nach aussen. Die Schraubenfeder 26 stützt sich unter dem Hemd 54 des Kurzkolbens 49 und auf einem vom Boden des Kurzkolbens 49 ausgehenden Zapfen 55 ab, welcher aus dem Kolbenhemd 54 vorsteht. Der Spindelschaft 48 durchquert den Spülkanal 3 ständig, der wegen des geringen, d.h. den Kolbendurchmesser wesentlich unterschreitenden Spindelschaftes dadurch nur geringfügig gedrosselt wird.

- Davon unterscheidet sich die Ausführungsform des Spindelkolbens 24' nach Fig. 8. Hierbei ist die Aussparung 44 zwar mit einem Abschnitt für den Stirnkolben 45 vorhanden, der volle Durchmesser endet jedoch vor dem Spülkanal 3 an der Ringschulter 52, die den Sitz der Schraubenfeder 26 bildet und setzt sich mit geringem Durchmesser in der Hälfte 50 fort, die aber stark verkürzt ist, um das freie Ende 56 des Spindelschaftes 48 aufzunehmen, der den Spülkanal nicht ständig, sondern lediglich bei Druckbeaufschlagung der Kolbenstirnseite 57 durchquert, wenn die Kraft der Schraubenfeder 26 überwunden wird.

- Anhand der Ausführungsform nach Fig. ist die Fortleitung des hydraulischen Arbeitsmediums für die Betätigung des Spindelkolbens 24 von dem stehenden Aussenrohr 5 auf das drehende Innenrohr 4 in die Aussparung des Spindelkolbens wiedergegeben, welcher allgemein mit 24 bezeichnet ist. Danach sitzt vor den bohrwerkzeugseitigen Lagerpaaren 58 und 59 des Aussenrohres eine Hülse 60 auf dem Innenrohr, welche damit einem Stift 61 mit dem Innenrohr drehfest versperrt ist und auf ihrer Aussenseite je eine Ringnut 62, 63 für die Druckbeaufschlagung bzw. Druckentlastung des Spindelkolbens 24 trägt. Die beiden Ringnuten 62, 63 sind aussen durch Ringdichtungen 64, 65, 66 und innen durch Ringdichtungen 67, 68, 69 gegeneinander und nach aussen hydraulisch abgedichtet. Mit Hilfe von Radialbohrungen 70 und 71 sind sie an die Kanäle in dem Aussenrohr angeschlossen, die die Vor- und Rückleitungen 13, 19 und 20 für das hydraulische Arbeitsmedium bilden.

- Wenn das Magnetventil 11 angesteuert und der entsprechende Kanal 21 a bzw. 21 b beaufschlagt bzw. entlastet werden, wird das Druckmedium entweder vor die Stirnseite 22 des Spindelkolbens geführt und aus dem Raum hinter der Stirnseite 23 des Kurzkolbens 49 verdrängt, so dass der Spindelkolben augenblicklich ausgelenkt wird bzw. erfolgt die Beaufschlagung umgekehrt, wodurch der Spindelkolben augenblicklich in seine Ausgangsstellung zurückgeführt wird.

- Bei Auslenkung des Spindelkolbens 24 wird der Spülstrom durch den Spülkanal augenblicklich mit Hilfe des vorschnellenden Stirnkolbens 45 stark gedrosselt oder kurzzeitig ganz abgesperrt. Dadurch entsteht ein steiler Druckanstieg im Spülkanal, der nach Umschaltung des Magnetventiles 11 zu einem ebenfalls steilen Druckabfall führt, weil die Feder 26 den Kolben augenblicklich in seine Ausgangslage zurückführt. Es ergeben sich hieraus rechteckförmige Druckimpulse, die bei 35 in Fig. 5 wiedergegeben sind. Die über diesen Impulsen eingezeichneten Doppelpfeile geben die Impulsdauer wieder, die durch den Druckanstieg und Druckabfall bis zum folgenden Druckimpuls gegeben ist. Diese Impulsdauer identifiziert einen Messwert und ein Messsignal. Sie wird von einem Wandler 29 aufgenommen und in einen Spannungswert umgesetzt.

- Die unter der mit 35 in Fig. 5 wiedergegebene weitere Impulsfolge 36 mit ihrer ebenfalls durch Doppelpfeile wiedergegebenen Impulsdauer identifiziert ein anderes Messsignal, so dass der Spindelkolben über das Wegeventil 11 infolge der mit Magnetventilen dieser Art erreichbaren hohen Schaltfrequenz tatsächlich eine Vielzahl von Messwerten in einwandfrei unterscheidbaren Drucksignalen aufnehmen und den Spülstrom aufprägen kann. Der als Differenzdruckaufnehmer 29 ausgebildete Wandler kann daher diese Drucksignale in elektrische Signale umsetzen, die sich identifizieren lassen.

- Beispielsweise ist in Fig. 4 der Steuerstand 28 mit dem als Differenzdruckaufnehmer 29 ausgebildeten Wandler versehen, der ein Anzeigegerät 30 und gegebenenfalls gleichzeitig auch ein Schreibgerät 31 betätigt. Der Wandler 29 ist in der Bohrtrübezuführung 33 zum Spülkanal untergebracht. Das Anzeigegerät kann auch entfernt vom Steuerstand 28, gegebenenfalls auch Übertage angeordnet werden, da der Wandler 29 ausgangsseitig Stromimpulse liefert.

- Am Beispiel der Fig. kann eine mögliche Dimensionierung für eine Untertage eingesetzte Zielbohrstange für ein Bohrlochdurchmesser 8½" angegeben werden, die nachstehend beschrieben wird: Der Generator 8 ist ein Langsamläufer von 60 U/min und liefert trotz der geringen Umdrehungszahl eine Wechselspannung von 3- von 24 Volt bei einer erforderlichen Leistung von rd. 40 Watt. Anstelle eines Wechselstromgenerators 8 lassen sich auch zwei Gleichstrommotoren verwenden.

- Die Elektronik hat einen Leistungsteil, der einen Gleichrichter umfasst, welcher den Drehstrom in Gleichstrom umwandelt und daneben einen Spannungsregler für die Einhaltung der 24-Volt-Spannung aufweist. Ein Spannungswandler DC-DC sorgt für ± 12 V= für das Messen um einen Nullpunkt. Neben der Leistungselektronik ist eine Steuerelektronik vorhanden. Sie besteht aus einem Frequenzgenerator zur Speisung der Richtungsmesswertgeber, einem Gleichrichter, der die Richtungsmesswertsignale richtet, einem Soll-Ist-Wertvergleicher (Fenster) für die eingangs beschriebene Regelung und eine Ansteuerung der Magnetventile, die den Ölfluss auf die Steuerkolben der Steuerleistenbetätigung freigeben.

- Neben der beschriebenen Leistungs- und Steuerelektronik ist eine Senderelektronik zur Aufnahme und Weitergabe von Messwerten bzw. Signalen vorgesehen, welche von Wächtern kommen. Im einzelnen handelt es sich um die Weitergabe der Signale aus den zwei Neigungsmessgeräten für z.B. vertikale Bohrungen, welche über eine Steuerspannung von ±5V übermittelt werden. Daneben kann die Temperatur z.B. des hydraulischen Mediums an zwei Stellen überwacht werden, was durch ein Spannungssignal von 0 bis 5 V erfolgt. Ferner lässt sich der Hydrauliktankdruck von 0 bis 5 bar mit einem Spannungssignal von 0 bis 5 V wiedergeben. Der hydraulische Systemdruck von 0 bis 100 bar, der auf diesen Wert begrenzt ist, wird ebenfalls mit einer Spannung von 0 bis 5V= angezeigt, während der Hydraulikdruck im Messwertübertragungssystem von 0 bis 60 bar (Spindelkolben) auf diesen Wert begrenzt ist und mit 0 bis 5 V= übertragen wird. Schliesslich lässt sich die Generatorspannung von 18 bis 38 V auf diese Weise überwachen.

- Für die beschriebenen acht Überwachungssysteme, die im Bedarfsfall auch vermehrt oder vermindert werden könnten, benötigt man mithin acht Kanäle für die Übermittlung der Messdaten nach Art der Darstellung bei 35 und 36 in Fig. 5. In der Senderelektronik 16, die den eigentlichen Sender umfasst, müssen daher die acht Messwerte als Spannungswerte ±5 V bzw. 0 bis 5 V aufgenommen und die Spannungs-Zeitumsetzung der Messwerte vorgenommen werden. Daraus muss die Senderelektronik Impulse bilden, wobei die Impulsdauer, d.h. der Zeitabstand zwischen zwei aufeinanderfolgenden Impulsen den Spannungswert eines Messwertkanals entspricht (8 Kanäle -9 Impulse). In der Senderelektronik werden die Messwerte am Eingang zyklisch abgefragt und für die 8 Kanäle -t9 Impulse seriell auf einen Ausgangstransistor ausgegeben, der das Magnetventil 11 für den Spindelkolben in entsprechendem Zeittakt (9 Impulse) betätigt. Durch diese Betätigung des Impulskolbens werden der Spültrübesäule im Bohrgestänge die Druckimpulse aufmoduliert, die von dem Differenzdruckaufnehmer 29 am Bohrstand ausserhalb des Bohrloches empfangen werden. Bei einer Empfindlichkeit des Differenzdruckaufnehmers von 0 bis 100 mbar und bei einer Spannungsversorgung von 10 bis 40 V kann man ausgangsseitig Stromimpulse von 0 bis 20 mA erhalten. Diese lassen sich über ein zweiadriges Kabel von dem Wandler 29 unabhängig von der Leitungslänge weiterleiten.

- Empfängerseitig können acht Kanäle mit einer Spannungsversorgung von 24V vorgesehen sein. Im Empfänger werden die fernübertragenen Stromimpulse in Spannungsimpulse umgesetzt und seriell aufgenommen. Der Empfänger wertet die Zeitabstände zwischen den Impulsen aus und setzt diese in Spannungswerte um. Die Spannungswerte entsprechen den vom Sender aufgenommenen Messwerten. Die Ausgabe erfolgt parallel auf acht Digitalanzeigen.

- Zur Erkennung der vom Sender abgegebenen Impulse durch den Empfänger werden zusätzlich vor jeder Messreihe (neun Impulse) zwei Synchronimpulse erzeugt. Der Zeitabstand dieser Synchronimpulse ist stets der gleiche. Dadurch werden Sender und Empfänger synchronisiert. Erst nach einwandfreiem Empfang dieser Synchronimpulse durch den Empfänger werden die Messimpulse aufgenommen. Dadurch lassen sich Übertragungsfehler ausschalten.

- Die Übertragungsgenauigkeit beträgt bei ±5 V→156 mV ca. 1,5%. Das bedeutet für die Neigung bei einem Messbereich von ±1° einen Übertragungsfehler von ± 1 Bogenminute, was der Messgenauigkeit der bislang eingesetzten und bekannten Neigungsgeber entspricht.

- Gemäss der in Fig.9 gezeichneten Ausführungsform ist der Durchmesser der Aussparung 44 für den Spindelkolben grösser als der Durchmesser des Spülkanals 3, der in der Projektion der Aussparung angeordnet ist. Der Spindelkolben hat eine Aussparung 72, welche den gleichen Umriss und Querschnitt wie der Spülkanal hat. Eine Nute 73 in der Wand der Aussparung 44 wirkt mit einem Nocken 74 am Kolben 24 zusammen, so dass der Kolben auf seiner gesamten Wegstrecke um seine Längsachse festgelegt ist und die Neutralstellung des Kolbens mit dem Spülkanal fluchtet. Infolgedessen beschränkt sich bei dieser Ausführungsform der Erfindung der Spindelschaft 48 auf den Restquerschnitt des Spindelkolbens im Bereich seiner Aussparung 72 und liegt demzufolge ausserhalb des Spülkanalquerschnittes. Auf diese Weise bleibt der Spülkanalquerschnitt in der Neutralstellung des Kolbens uneingeschränkt.

Claims (10)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT84107700T ATE31778T1 (de) | 1983-07-19 | 1984-07-03 | Zielbohrstange fuer drehendes bohrgestaenge mit spuelkanal fuer den untertagebetrieb. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3325962 | 1983-07-19 | ||

| DE19833325962 DE3325962A1 (de) | 1983-07-19 | 1983-07-19 | Zielbohrstange fuer drehendes bohrgestaenge mit spuelkanal fuer den untertagebetrieb |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0134467A2 EP0134467A2 (de) | 1985-03-20 |

| EP0134467A3 EP0134467A3 (en) | 1985-07-03 |

| EP0134467B1 true EP0134467B1 (de) | 1988-01-07 |

Family

ID=6204331

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP84107700A Expired EP0134467B1 (de) | 1983-07-19 | 1984-07-03 | Zielbohrstange für drehendes Bohrgestänge mit Spülkanal für den Untertagebetrieb |

Country Status (10)

| Country | Link |

|---|---|

| US (1) | US4596293A (de) |

| EP (1) | EP0134467B1 (de) |

| JP (1) | JPS6037394A (de) |

| AT (1) | ATE31778T1 (de) |

| AU (1) | AU567355B2 (de) |

| BR (1) | BR8403588A (de) |

| CA (1) | CA1222505A (de) |

| DE (2) | DE3325962A1 (de) |

| SU (1) | SU1356969A3 (de) |

| ZA (1) | ZA845530B (de) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE4037259A1 (de) * | 1990-11-23 | 1992-05-27 | Schwing Hydraulik Elektronik | Zielbohrstange mit eigener elektrischer energieversorgung durch einen eingebauten generator |

| DE4037262A1 (de) * | 1990-11-23 | 1992-05-27 | Schwing Hydraulik Elektronik | Zielbohrstange |

Families Citing this family (39)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3531226A1 (de) * | 1985-08-31 | 1987-03-19 | Schwing Hydraulik Elektronik | Vorrichtung, insbesondere fuer den einsatz unter tage zur fernuebertragung von informationen aus einem bohrloch |

| WO1988010355A1 (en) * | 1987-06-16 | 1988-12-29 | Preussag Aktiengesellschaft | Device for guiding a drilling tool and/or pipe string |

| ATE65111T1 (de) * | 1988-01-19 | 1991-07-15 | Schwing Hydraulik Elektronik | Selbststeuerndes gestaengerohr fuer rotierende bohrgestaenge von gesteinsbohrmaschinen. |

| US4928776A (en) * | 1988-10-31 | 1990-05-29 | Falgout Sr Thomas E | Deviation control tool |

| FR2641387B1 (fr) * | 1988-12-30 | 1991-05-31 | Inst Francais Du Petrole | Methode et dispositif de telecommande d'equipement de train de tiges par sequence d'information |

| US5220963A (en) * | 1989-12-22 | 1993-06-22 | Patton Consulting, Inc. | System for controlled drilling of boreholes along planned profile |

| US5419405A (en) * | 1989-12-22 | 1995-05-30 | Patton Consulting | System for controlled drilling of boreholes along planned profile |

| US5103919A (en) * | 1990-10-04 | 1992-04-14 | Amoco Corporation | Method of determining the rotational orientation of a downhole tool |

| CA2052691C (en) * | 1990-10-04 | 2004-12-07 | Tommy M. Warren | Method of dynamically monitoring the orientation of a curve drilling assembly |

| AU1208692A (en) * | 1991-01-31 | 1992-09-07 | Bob J. Patton | System for controlled drilling of boreholes along planned profile |

| US5139094A (en) * | 1991-02-01 | 1992-08-18 | Anadrill, Inc. | Directional drilling methods and apparatus |

| AU1346692A (en) * | 1991-12-09 | 1993-07-19 | Bob J. Patton | System for controlled drilling of boreholes along planned profile |

| EP1632643B1 (de) * | 1995-02-16 | 2011-06-01 | Baker Hughes Incorporated | Verfahren und Vorrichtung zum Erfassen und Aufzeichnen der Einsatzbedingungen eines Bohrmeissels während des Bohrens |

| US6230822B1 (en) | 1995-02-16 | 2001-05-15 | Baker Hughes Incorporated | Method and apparatus for monitoring and recording of the operating condition of a downhole drill bit during drilling operations |

| AUPO062296A0 (en) * | 1996-06-25 | 1996-07-18 | Gray, Ian | A system for directional control of drilling |

| US5810088A (en) * | 1997-03-26 | 1998-09-22 | Baker Hughes, Inc. | Electrically actuated disconnect apparatus and method |

| AU1097999A (en) * | 1997-10-16 | 1999-05-03 | Prime Directional Systems, Llc | Oil tool |

| US6050349A (en) * | 1997-10-16 | 2000-04-18 | Prime Directional Systems, Llc | Hydraulic system for mud pulse generation |

| GB9810321D0 (en) * | 1998-05-15 | 1998-07-15 | Head Philip | Method of downhole drilling and apparatus therefore |

| EP0999347A1 (de) * | 1998-11-02 | 2000-05-10 | Halliburton Energy Services, Inc. | Akkustische Impulsvorrichtung |

| US6555926B2 (en) * | 2001-09-28 | 2003-04-29 | Baker Hughes Incorporated | Pulser |

| US6857484B1 (en) | 2003-02-14 | 2005-02-22 | Noble Drilling Services Inc. | Steering tool power generating system and method |

| US6845826B1 (en) | 2003-02-14 | 2005-01-25 | Noble Drilling Services Inc. | Saver sub for a steering tool |

| GB0305617D0 (en) * | 2003-03-12 | 2003-04-16 | Target Well Control Ltd | Determination of Device Orientation |

| US8522897B2 (en) | 2005-11-21 | 2013-09-03 | Schlumberger Technology Corporation | Lead the bit rotary steerable tool |

| US8267196B2 (en) | 2005-11-21 | 2012-09-18 | Schlumberger Technology Corporation | Flow guide actuation |

| US7571780B2 (en) | 2006-03-24 | 2009-08-11 | Hall David R | Jack element for a drill bit |

| US8297375B2 (en) | 2005-11-21 | 2012-10-30 | Schlumberger Technology Corporation | Downhole turbine |

| US8360174B2 (en) | 2006-03-23 | 2013-01-29 | Schlumberger Technology Corporation | Lead the bit rotary steerable tool |

| US7669663B1 (en) * | 2009-04-16 | 2010-03-02 | Hall David R | Resettable actuator for downhole tool |

| US9133674B2 (en) * | 2009-02-24 | 2015-09-15 | Schlumberger Technology Corporation | Downhole tool actuation having a seat with a fluid by-pass |

| US8371400B2 (en) * | 2009-02-24 | 2013-02-12 | Schlumberger Technology Corporation | Downhole tool actuation |

| US8028433B1 (en) * | 2010-10-14 | 2011-10-04 | Holland Carl A | Method and device for measuring the inclination of a roadway |

| US9217290B2 (en) | 2012-01-23 | 2015-12-22 | Transocean Sedco Forex Ventures Limited | High definition drilling rate of penetration for marine drilling |

| CA2861962C (en) * | 2012-01-23 | 2017-08-15 | Transocean Sedco Forex Ventures Limited | High definition drilling rate of penetration for marine drilling |

| EP3640426B1 (de) | 2012-10-12 | 2022-12-07 | Scientific Drilling International, Inc. | Haltungsreferenz zur verarbeitung einer zugband-überlappung |

| GB2518383A (en) * | 2013-09-19 | 2015-03-25 | Mincon Internat Ltd | Drill rod for percussion drill tool |

| MX2020006696A (es) * | 2018-10-15 | 2022-04-11 | Ozzies Entpr Llc | Herramienta de mapeo de pozo de sondeo y metodos de mapeo de pozos de sondeo. |

| CN113027417B (zh) * | 2021-03-04 | 2024-02-27 | 长江水利委员会长江科学院 | 一种适用于深水位钻孔地应力测试的保水泄压装置及方法 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3487681A (en) * | 1965-01-14 | 1970-01-06 | Dresser Ind | Method and apparatus for resolving well logs |

| GB1388713A (en) * | 1972-03-24 | 1975-03-26 | Russell M K | Directional drilling of boreholes |

| US3788136A (en) * | 1972-08-11 | 1974-01-29 | Texaco Inc | Method and apparatuses for transmission of data from the bottom of a drill string during drilling of a well |

| US3805606A (en) * | 1972-08-11 | 1974-04-23 | Texaco Inc | Method and apparatus for transmission of data from drill bit in wellbore while drilling |

| US3820389A (en) * | 1972-09-20 | 1974-06-28 | Texaco Inc | Method and apparatuses for transmission of data from drill bit in well while drilling |

| US3813656A (en) * | 1972-09-29 | 1974-05-28 | Texaco Inc | Methods and apparatuses for transmission of longitudinal and torque pulse data from drill string in well while drilling |

| US4351037A (en) * | 1977-12-05 | 1982-09-21 | Scherbatskoy Serge Alexander | Systems, apparatus and methods for measuring while drilling |

| DE2941102A1 (de) * | 1979-10-08 | 1981-04-16 | Dresser Industries, Inc., 75221 Dallas, Tex. | In einem bohrstrang zu verwendendes arbeitsgeraet zur erfassung und uebertragung von bohrloch-messdaten |

| DE3046122C2 (de) * | 1980-12-06 | 1984-05-17 | Bergwerksverband Gmbh, 4300 Essen | Einrichtungen zur Herstellung zielgerichteter Bohrungen mit einer Zielbohrstange |

| DE3000239C2 (de) * | 1980-01-05 | 1983-10-20 | Bergwerksverband Gmbh, 4300 Essen | Einrichtung zur Herstellung zielgerichteter Bohrungen |

| US4386422A (en) * | 1980-09-25 | 1983-05-31 | Exploration Logging, Inc. | Servo valve for well-logging telemetry |

| US4513403A (en) * | 1982-08-04 | 1985-04-23 | Exploration Logging, Inc. | Data encoding and synchronization for pulse telemetry |

-

1983

- 1983-07-19 DE DE19833325962 patent/DE3325962A1/de active Granted

-

1984

- 1984-07-03 AT AT84107700T patent/ATE31778T1/de active

- 1984-07-03 EP EP84107700A patent/EP0134467B1/de not_active Expired

- 1984-07-03 DE DE8484107700T patent/DE3468478D1/de not_active Expired

- 1984-07-18 BR BR8403588A patent/BR8403588A/pt not_active IP Right Cessation

- 1984-07-18 SU SU843764659A patent/SU1356969A3/ru active

- 1984-07-18 ZA ZA845530A patent/ZA845530B/xx unknown

- 1984-07-19 AU AU30855/84A patent/AU567355B2/en not_active Ceased

- 1984-07-19 JP JP59148708A patent/JPS6037394A/ja active Granted

- 1984-07-19 CA CA000459298A patent/CA1222505A/en not_active Expired

- 1984-07-19 US US06/632,435 patent/US4596293A/en not_active Expired - Fee Related

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE4037259A1 (de) * | 1990-11-23 | 1992-05-27 | Schwing Hydraulik Elektronik | Zielbohrstange mit eigener elektrischer energieversorgung durch einen eingebauten generator |

| DE4037262A1 (de) * | 1990-11-23 | 1992-05-27 | Schwing Hydraulik Elektronik | Zielbohrstange |

Also Published As

| Publication number | Publication date |

|---|---|

| ZA845530B (en) | 1985-03-27 |

| US4596293A (en) | 1986-06-24 |

| JPS6037394A (ja) | 1985-02-26 |

| DE3325962C2 (de) | 1987-06-11 |

| BR8403588A (pt) | 1985-06-25 |

| SU1356969A3 (ru) | 1987-11-30 |

| CA1222505A (en) | 1987-06-02 |

| EP0134467A3 (en) | 1985-07-03 |

| DE3325962A1 (de) | 1985-01-31 |

| AU3085584A (en) | 1985-01-24 |

| JPH0314993B2 (de) | 1991-02-28 |

| ATE31778T1 (de) | 1988-01-15 |

| DE3468478D1 (en) | 1988-02-11 |

| EP0134467A2 (de) | 1985-03-20 |

| AU567355B2 (en) | 1987-11-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0134467B1 (de) | Zielbohrstange für drehendes Bohrgestänge mit Spülkanal für den Untertagebetrieb | |

| DE60304320T2 (de) | Energieerzeuger betrieben durch doppelwandige rohrverbindung | |

| DE3046122C2 (de) | Einrichtungen zur Herstellung zielgerichteter Bohrungen mit einer Zielbohrstange | |

| DE69211229T2 (de) | Rotationsbohrsystem für richtungsgesteuerte Bohrungen | |

| DE69717875T2 (de) | Verfahren und Vorrichtung zum Richtbohren mit gewickeltem Rohrstrang | |

| DE3854227T2 (de) | Verfahren und Einrichtung zur Fernbedienung einer Ausrüstung. | |

| DE102007020662B4 (de) | Induktives Kopplungssystem | |

| DE60207559T2 (de) | Richtbohrwerkzeug | |

| DE69431354T2 (de) | Verfahren und vorrichtung zur überwachung des bohrkopfes einer rohr- oder kernbohrvorrichtung | |

| DE3428931C1 (de) | Vorrichtung zur Fernuebertragung von Informationen aus einem Bohrloch zur Erdoberflaeche waehrend des Betriebs eines Bohrgeraetes | |

| DE3322427C2 (de) | Bohreinrichtung, insbesondere zur Verwendung im untertägigen Grubenbetrieb | |

| DE3513178A1 (de) | Verfahren und vorrichtung zur bohrlochueberwachung | |

| DE1458631B2 (de) | Vorrichtung zum uebertragen von bohrlochmessungen mittels kontinuierlicher schallwellen | |

| DE3435812A1 (de) | Geraet zur messung der drehgeschwindigkeit eines rotierenden elements | |

| WO1988010355A1 (en) | Device for guiding a drilling tool and/or pipe string | |

| DE2941104A1 (de) | Verfahren und vorrichtung zum untersuchen von erdbohrloechern | |

| DE2233324B2 (de) | Vorrichtung zur Bohrlochmessung während der Bohrung | |

| DE3028813C2 (de) | Verfahren und Vorrichtung zur Fernübertragung von Informationen | |

| DE102016001780A1 (de) | Kostengünstiges Verfahren zum Kalibrieren von Magnetfeldsensoren in einem hoch präzise arbeitenden Richtbohrgerät zur frühzeitigen, zuverlässigen und zeitnahen Bestimmung des Bohrlochs und ein hoch präzise arbeitendes Richtbohrgerät zum kostengünstigen Tiefrichtbohren | |

| EP1117901A1 (de) | Verfahren zur steuerung eines horizontalbohrgerätes | |

| DE2161353A1 (de) | Hydraulisch betriebene Vorrichtung zur Übertragung von Schachtsohlen-Meßsignalen an die Oberflächen-Station | |

| EP0744526B1 (de) | Verfahren zum Steuern eines Bohrwerkzeugs | |

| CH653406A5 (de) | Einrichtung zur herstellung zielgerichteter bohrungen. | |

| EP0486751B1 (de) | Zielbohrstange mit einem eingebauten elektrischen Generator | |

| DE3531226C2 (de) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): AT BE CH DE FR GB LI SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| RHK1 | Main classification (correction) |

Ipc: E21B 47/12 |

|

| AK | Designated contracting states |

Designated state(s): AT BE CH DE FR GB LI SE |

|

| 17P | Request for examination filed |

Effective date: 19850902 |

|

| 17Q | First examination report despatched |

Effective date: 19860925 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE FR GB LI SE |

|

| REF | Corresponds to: |

Ref document number: 31778 Country of ref document: AT Date of ref document: 19880115 Kind code of ref document: T |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| REF | Corresponds to: |

Ref document number: 3468478 Country of ref document: DE Date of ref document: 19880211 |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19930610 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 19930611 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 19930615 Year of fee payment: 10 Ref country code: GB Payment date: 19930615 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19930616 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 19930621 Year of fee payment: 10 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19940703 Ref country code: AT Effective date: 19940703 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19940704 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Effective date: 19940731 Ref country code: CH Effective date: 19940731 Ref country code: BE Effective date: 19940731 |

|

| BERE | Be: lapsed |

Owner name: SCHWING HYDRAULIK ELEKTRONIK G.M.B.H. & CO. Effective date: 19940731 Owner name: BERGWERKSVERBAND G.M.B.H. Effective date: 19940731 |

|

| EUG | Se: european patent has lapsed |

Ref document number: 84107700.1 Effective date: 19950210 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19940703 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19950331 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| EUG | Se: european patent has lapsed |

Ref document number: 84107700.1 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19970623 Year of fee payment: 14 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19990501 |