EP0123671B1 - Vorrichtung zum Bohren - Google Patents

Vorrichtung zum Bohren Download PDFInfo

- Publication number

- EP0123671B1 EP0123671B1 EP19840890067 EP84890067A EP0123671B1 EP 0123671 B1 EP0123671 B1 EP 0123671B1 EP 19840890067 EP19840890067 EP 19840890067 EP 84890067 A EP84890067 A EP 84890067A EP 0123671 B1 EP0123671 B1 EP 0123671B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- rotor

- drill column

- drill

- drilling device

- drilling

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired

Links

- 238000005553 drilling Methods 0.000 title claims description 31

- 239000011435 rock Substances 0.000 claims description 4

- 238000009527 percussion Methods 0.000 claims description 2

- 239000012530 fluid Substances 0.000 claims 1

- 238000000034 method Methods 0.000 description 3

- 238000004519 manufacturing process Methods 0.000 description 2

- 229910000831 Steel Inorganic materials 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E21—EARTH OR ROCK DRILLING; MINING

- E21B—EARTH OR ROCK DRILLING; OBTAINING OIL, GAS, WATER, SOLUBLE OR MELTABLE MATERIALS OR A SLURRY OF MINERALS FROM WELLS

- E21B19/00—Handling rods, casings, tubes or the like outside the borehole, e.g. in the derrick; Apparatus for feeding the rods or cables

- E21B19/16—Connecting or disconnecting pipe couplings or joints

Definitions

- the invention relates to a device for drilling, in particular for rotary drilling of rock or the like, with a device for loosening the drill pipe.

- a multi-part drill pipe is used, which is gradually extended with a further drill rod.

- the process is such that the boring bar, including the drill bit, is advanced until the connection point between the stub and the boring bar comes close to the borehole.

- the drill pipe e.g. with a wrench or the like. Rotationally held and the stub is rotated in the opposite direction for drilling or rotary impact drilling, be it via the rotating assembly or its own motor.

- the rod before loosening the connection, it can be advantageous for the rod to be pulled a short distance out of the borehole, whereupon so-called blows occur on the stub, which makes the threaded connection more easily detachable.

- the drilling unit is arranged on a carriage and is moved backwards after loosening the threaded connection, whereupon a new boring bar is inserted, which is connected to the drill pipe, which is still held in place, and the plug-in connector using the normal rotary movement.

- the fork wrench is then disengaged and the drill pipe is ready for further use. If the drill hole has now been made to the desired depth, the individual drill rods must be pulled out of the drill hole again.

- the connections of the boring bars are loosened step by step.

- boring bars are usually used which have an external thread at one end and an internal thread at the other end, with both the external and the internal thread having the same diameter. With rotary impact drilling, the sleeves, which have the internal thread, are subject to a particularly high load, so that the sleeves break prematurely.

- the boring bars have external threads at their two ends, each of which can be connected via a sleeve which has a corresponding internal thread, which can either be continuous or divided into two and in the same direction.

- a device for drilling with multi-part drill pipe is known, the parts of which can be connected to one another via internal and external threads, a drive being provided for releasing the drill pipe, which holds the drill pipe via cam-shaped gripper elements.

- the cam-shaped grippers are moved via gear wheels which engage in an internal ring gear.

- the internal ring gear is moved by a drive motor via another spur gear.

- a disengageable driver solves the problem of a quick connection between the drilling device and the drill pipe, i.e. it is an advantage if there is a frictional connection without a long start-up time.

- the present invention had for its object to provide a device for drilling, which allows the gripper elements to be engaged in a particularly simple manner by rotating the rotor.

- the aim is achieved in that a ring, which has drivers for the gripper elements, is mounted in the rotor and can be held by a housing surrounding the rotor.

- the production of boreholes and in particular the pulling of the drill pipe can be carried out particularly quickly, since the gripping elements can be engaged and quickly applied by rotating the rotor in a particularly simple manner.

- the gripping elements can easily be pivoted out by rotating in the opposite direction.

- Accurate centric guidance of the drill pipe which is advantageous for fast clamping of the drill pipe in the device, can be achieved by providing at least one, preferably two, guides centrally to the rotor, in particular with a truncated cone and a cylindrical surface for the drill pipe .

- a particularly simple constructive solution which at the same time allows the work surface to be easily adapted to the circumstances, consists in that at least three cam-shaped gripping elements are mounted on the rotor, the respective working surfaces being partially cylindrical, and the axis of the cylinder being outside the pivot axis of the gripping elements.

- the gripping elements can be replaced particularly quickly, which is particularly important when a gripping element breaks or when the device is changed over for a drill pipe with a different diameter Meaning is.

- the rotor has an external toothing into which a drive pinion meshes.

- the rotor has a hollow axis through which the drill pipe can be guided, this results in a particularly simple and trouble-free construction.

- a ring which has drivers for the gripping elements, is mounted in the rotor and can be held in place by a housing surrounding the rotor, the gripping elements can be engaged in a particularly simple manner by rotating the rotor.

- the gripping elements can easily be pivoted out by rotating in the opposite direction.

- Accurate centric guidance of the drill pipe which is advantageous for fast clamping of the drill pipe in the device, can be achieved by providing at least one, preferably two, guides centrally to the rotor, in particular with a truncated cone and a cylindrical surface for the drill pipe (are).

- the relative movement between the drill pipe and the device according to the invention when solving the object according to the invention is taken into account in a particularly favorable manner in that the rotor, preferably together with the further drive on the mount, can be moved in the axial direction of the drill pipe, and optionally via resilient elements, cylinders or the like . is movable into a rest position.

- FIG. 1 shows a mobile drilling device with drilling arm and drill carriage

- FIG. 2 shows a drilling arm

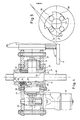

- FIGS. 3 and 4 show a clamping device with cam-like gripping elements

- FIG. 5 shows the schematic representation of a clamping device with rollers.

- a vehicle 2 is provided on the vehicle 1 shown in FIG. 1, which is calculated for the operator. Furthermore, a hydraulic unit 3, which serves to drive the drilling arm 4 and the rotary impact unit 5 and the clamping and turning device 6 and the key 7, is provided. The percussion device lowers along the carriage 8 during drilling until the stub 9 comes close to the clamping and rotating device. Then the threaded connection between the drill pipe and the stub is released and the rotary impact device is brought into the starting position shown in the drawing. Furthermore, a new boring bar is inserted into the mount, the drill string located in the borehole is held in place by key 7, connected to the new boring bar and at the same time screwed into the stub. This process is repeated until the desired drilling depth is reached. Then the drill pipe is gradually raised and one drill rod is separated from the rest of the drill pipe, the drill pipe located in the borehole being held in place by the key 7, and the connection being released via the clamping and rotating device.

- the drilling arm shown in FIG. 2 is connected to the tracked vehicle via a bracket 10.

- the console 10 has flanges 11 which carry a telescopic boom 12 which can be adjusted in height and in the sides via the cylinders 13, 14.

- the boom carries a swivel head 15, which in turn carries the mount holder 16, pivotably via a cylinder 16a.

- the carriage 8 has at one end longitudinally displaceable the impact rotary drilling device 5 and at the other end the clamping and rotating device 6. In the position shown in Fig. A substantially horizontally aligned borehole is drilled.

- FIG. 3 shows a clamping and rotating device, partly in section and in plan view, whereas in FIG. 4 the section along line 4/4 according to FIG. 1 is shown.

- the housing 17 is guided on the carriage 8 via a slide shoe 18. 4, a rotary motor 19 is fastened in the housing.

- This rotary motor 19 drives the rotor 21 via a pinion 20.

- This rotor has an external toothing 22.

- the rotor has a hollow axis 23, which is mounted in the housing 17.

- Guides 24, which are frustoconical, engage in the hollow axis on both sides have surface 25 and a cylindrical guide surface 26.

- cam-like gripping elements 28 are mounted in the rotor via axes.

- the self-locking angle should not be greater than three degrees if the gripping elements and the drill pipe are made of steel.

- the self-locking angle in this case is given by the sum of the angles ⁇ i and a 2 , which is defined by the connection of the axis of the drill pipe 30 and the axis of rotation 27 of the gripping element.

- the second leg of these two angles is defined by the line of contact 37 between the gripping element and the sleeve.

- this angle is equal to or less than the angle of the self-locking, the gripping elements come to the immovable engagement on the smooth surface of the drill string, whereby effortless loosening is given, while at the same time a high moment arises over the relatively large diameter of the rotor 21 the sleeve can be applied so that trouble-free loosening is easily possible.

- FIG. 5 which can be installed in the device according to FIGS. 3 and 4, it has inner wedge surfaces 38, which cooperate with rollers 39, these rollers being able to be brought back into contact with the drill sleeve.

- the angle a of the self-locking is defined here by the tangents on the roller 39, which is given in each case by the points of contact on the sleeve 31 or on the wedge-shaped surface 38.

- the clamping and rotating device is moved from its position along the carriage when unscrewing the sleeve.

- the device is returned to its starting position by means of the spring 40.

Landscapes

- Engineering & Computer Science (AREA)

- Life Sciences & Earth Sciences (AREA)

- Geology (AREA)

- Mining & Mineral Resources (AREA)

- Mechanical Engineering (AREA)

- Physics & Mathematics (AREA)

- Environmental & Geological Engineering (AREA)

- Fluid Mechanics (AREA)

- General Life Sciences & Earth Sciences (AREA)

- Geochemistry & Mineralogy (AREA)

- Earth Drilling (AREA)

- Drilling And Exploitation, And Mining Machines And Methods (AREA)

Description

- Die Erfindung bezieht sich auf eine Vorrichtung zum Bohren, insbesondere zum drehschlagenden Bohren von Gestein od. dgl., mit einer Vorrichtung zum Lösen des Bohrgestänges.

- Beim Bohren von langen Bohrlöchern, insbesondere über 3 m Länge, wird ein mehrteiliges Bohrgestänge verwendet, welches stufenweise jeweils mit einer weiteren Bohrstange verlängert wird. Der Vorgang ist hiebei so, dass die Bohrstange samt Bohrkrone so lange vorangetrieben wird, bis die Verbindungsstelle zwischen Einsteckstummel und Bohrstange in die Nähe des Bohrloches zu liegen kommt. Hierauf wird das Bohrgestänge, z.B. mit einem Gabelschlüssel od. dgl. drehschlüssig festgehalten und der Einsteckstummel wird in die Gegenrichtung zum Bohren bzw. Drehschlagbohren, sei es über das Drehaggregat oder einen eigenen Motor, aus dem Gestänge gedreht. Hiebei kann es vor Lösen der Verbindung von Vorteil sein, dass das Gestänge eine kurze Strecke aus dem Bohrloch gezogen wird, worauf sogenannte Leerschläge auf den Einsteckstummel erfolgen, wodurch die Gewindeverbindung leichter lösbar wird. Das Bohraggregat ist auf einer Lafette angeordnet und wird nach Lösen der Gewindeverbindung nach rückwärts verfahren, worauf eine neue Bohrstange eingelegt wird, die über die normale Drehbewegung mit dem Bohrgestänge, das noch immer festgehalten ist, und dem Einstecksfummel verbunden wird. Sodann wird der Gabelschlüssel ausgerückt und das Bohrgestänge ist für den weiteren Einsatz bereit. Ist nun das Bohrloch bis zur erwünschten Tiefe gefertigt worden, so müssen die einzelnen Bohrstangen wieder aus dem Bohrloch gezogen werden. Hiebei ist es erforderlich, dass die Verbindungen der Bohrstangen schrittweise gelöst werden. Bei dem reinen drehenden Bohren werden üblicherweise Bohrstangen verwendet, die an einem Ende ein Aussengewinde und am anderen Ende ein Innengewinde aufweisen, wobei sowohl das Aussen- als auch das Innengewinde denselben Durchmesser aufweisen. Bei dem drehschlagenden Bohren unterliegen die Muffen, welche das Innengewinde aufweisen, einer besonders hohen Beanspruchung, sodass es vorzeitig zu Brüchen der Muffen kommt.

- Es hat sich daher als günstig erwiesen, dass die Bohrstangen an ihren beiden Enden Aussengewinde aufweisen, die jeweils über eine Muffe, die über ein entsprechendes Innengewinde verfügt, das entweder durchgehend oder zweigeteilt und gleichsinnig sein kann, verbindbar sind.

- Bei besonders hartem Gestein, bei welchem üblicherweise das drehschlagende Bohren angewandt wird, treten besonders hohe Drehmomente auf, wodurch die Gewindeverbindungen schwer lösbar werden. Eine weitere Verstärkung dieses Effektes tritt noch dann ein, wenn das Bohrgestänge besonders lang im Einsatz ist, wie es bei Bohrlöchern mit grossen Tiefen der Fall ist.

- Aus wirtschaftlichen Gründen ist man bestrebt, ein Bohrgerät lediglich von einem Mann zu bedienen, wohingegen aus ergonomischen Gründen die Bedienungsperson möglichst von einer schall-und staubgedämmten Kabine aus das Gerät bedienen soll. Dementsprechend kann ein händisches Lösen der Bohrgestänge nur mit erhöhtem Aufwand an Zeit durch ein entsprechende Bedienungsorgan durchgeführt werden.

- Aus der GB-A-2 084 062 ist eine Vorrichtung zum Bohren mit mehrteiligem Bohrgestänge bekannt, dessen Teile über Innen- und Aussengewinde miteinander verbindbar sind, wobei zum Lösen des Bohrgestänges ein Antrieb vorgesehen ist, welcher über nockenförmige Greiferelemente das Bohrgestänge festhält. Die nockenförmigen Greifer werden über Zahnräder, die in einen Innenzahnkranz eingreifen, bewegt. Der Innenzahnkranz wird über ein weiteres Stirnzahnrad durch einen Antriebsmotor bewegt. Nachteilig ist, dass keine Mitnehmervorrichtung vorhanden ist, die den Zahnkranz freigibt, sobald die Greifer kraftschlüssig am Bohrgestänge anliegen. Ein ausrastbarer Mitnehmer löst aber das Problem einer raschen Verbindung zwischen Bohrvorrichtung und Bohrgestänge, d.h. es ist von Vorteil, wenn ohne lange Anlaufzeit ein Kraftschluss gegeben ist.

- Der vorliegenden Erfindung lag die Aufgabe zugrunde, eine Vorrichtung zum Bohren zu schaffen, die es erlaubt, auf besonders einfache Art und Weise ein Einrücken der Greiferelemente durch Drehen des Rotors zu ermöglichen. Erfindungsgemäss wird das Ziel dadurch erreicht, dass im Rotor ein Ring, der Mitnehmer für die Greiferelemente aufweist, gelagert ist, welcher von einem dem Rotor umgebenden Gehäuse festhaltbar ist.

- Mit einer derartigen Vorrichtung kann das Anfertigen von Bohrlöchern und insbesondere das Ziehen des Bohrgestänges besonders zügig durchgeführt werden, da auf besonders einfache Weise ein Einrücken und rasches Anlegen der Greifelemente durch Drehen des Rotors möglich ist. Das Ausschwenken der Greifelemente ist durch eine Drehung in der Gegenrichtung leicht durchführbar.

- Eine genaue zentrische Führung des Bohrgestänges, welche für ein schnelles Festklemmen des Bohrgestänges in der Vorrichtung von Vorteil ist, kann dadurch erreicht werden, dass zentrisch zum Rotor zumindest eine, vorzugsweise zwei Führungen, insbesondere mit einer Kegelstumpf-und einer Zylinderfläche für das Bohrgestänge vorgesehen sind.

- Die erfindungsgemässe Vorrichtung zum Bohren, insbesondere zum drehschlagenden Bohren von Gestein od.dgl. mit zumindest einem drehenden oder drehschlagenden Antrieb mit einem Einsteckstummel, für das, gegebenenfalls im Querschnitt zylindrische, mehrteilige Bohrgestänge, deren Teile über Innen- und Aussengewinde miteinander verbindbar sind, welcher auf einer Bohrlafette längsverschieblich angeordnet ist, wobei, gegebenenfalls auf der Lafette, zum Lösen des Bohrgestänges ein weiterer Antrieb, z.B. fluidbetriebener Motor, vorgesehen ist, welcher über zumindest ein Greifelement einen Teil des Bohrgestänges dreht, und weitere Halteteile, z.B. Gabelschlüssel od.dgl., das vorzugsweise in das Bohrloch weisende Bohrgestänge festhält, besteht im wesentlichen darin, dass zumindest ein Greifelement in einem um die Achse des Bohrgestänges in einem Gehäuse drehbar angeordneten Rotor, der von dem weiteren Antrieb betätigbar ist, vorgesehen ist, wobei das/die Greifelement(e) eine Arbeitsfläche(n) aufweist(en), die in Anlage am Bohrgestänge einen Winkel gleich oder kleiner als der Selbsthemmungswinkel ein- schliesst(en). Mit einer derartigen Vorrichtung kann das Anfertigen von Bohrlöchern und insbesondere das Ziehen des Bohrgestänges besonders zügig durchgeführt werden, da die Greifelemente lediglich über Reibungsschluss an der Bohrmuffe od.dgl. angreifen, wodurch ein hohes Drehmoment ausgeübt werden kann, selbst wenn die Muffe od.dgl. beim Bohrbetrieb bereits einer starken Abnützung unterworfen ist, wobei gleichzeitig in derselben Arbeitsstellung ein Abschrauben der Bohrstange durchführbar ist.

- Eine besonders einfache konstruktive Lösung, die gleichzeitig eine leichte Anpassung der Arbeitsfläche an die Gegebenheiten erlaubt, besteht darin, dass zumindest drei nockenförmige Greifelemente am Rotor gelagert sind, wobei die jeweiligen Arbeitsflächen teilzylindrisch sind, und die Achse des Zylinders ausserhalb der Schwenkachse der Greifelemente ist.

- Sind zumindest drei Zylinderrollen als Greifelemente im Rotor vorgesehen, die über Keilflächen gegen das Bohrgestänge bewegbar sind, so können die Greifelemente besonders rasch ausgewechselt werden, was bei dem Bruch eines Greifelementes bzw. bei der Umstellung der Vorrichtung für ein Bohrgestänge mit einem anderen Durchmesser von besonderer Bedeutung ist.

- Um besonders hohe Kräfte auf den Rotor aufbringen zu können, weist dieser gemäss einem weiteren Merkmal der Erfindung eine äussere Verzahnung auf, in welche ein Antriebritzel kämmt.

- Weist der Rotor eine hohle Achse auf, durch die das Bohrgestänge führbar ist, so ergibt sich eine besonders einfache und störungsfreie Konstruktion.

- Ist im Rotor ein Ring, der Mitnehmer für die Greifelemente aufweist, gelagert, welcher von einem den Rotor umgebenden Gehäuse festhaltbar ist, so ist auf besonders einfache Art und Weise ein Einrücken der Greifelemente durch Drehen des Rotors möglich. Das Ausschwenken der Greifelemente ist durch eine Drehung in der Gegenrichtung leicht durchführbar.

- Eine genaue zentrische Führung des Bohrgestänges, welche für ein schnelles Festklemmen des Bohrgestänges in der Vorrichtung von Vorteil ist, kann dadurch erreicht werden, dass zentrisch zum Rotor zumindest eine, vorzugsweise zwei Führungen, insbesondere mit einer Kegelstumpf-und einer Zylinderfläche für das Bohrgestänge vorgesehen ist (sind).

- Der Relativbewegung zwischen Bohrgestänge und der erfindungsgemässen Vorrichtung beim Lösen der erfindungsgemässen Aufgabe wird besonders günstig dadurch Rechnung getragen, dass der Rotor, vorzugsweise gemeinsam mit dem weiteren Antrieb auf der Lafette in Achsrichtung des Bohrgestänges bewegbar ist, und gegebenenfalls über federnde Elemente, Zylinder od.dgl. in eine Ruhestellung bewegbar ist.

- Es zeigen Fig. 1 eine fahrbare Bohrvorrichtung mit Bohrarm und Bohrlafette, Fig. 2 einen Bohrarm, Fig. 3 und 4 eine Klemmvorrichtung mit nokkenartigen Greifelementen und Fig. 5 die schematische Darstellung einer Klemmvorrichtung mit Rollen.

- Auf dem in Fig. 1 dargestellten Fahrzeug 1 ist eine Kabine 2 vorgesehen, welche für den Bedienungsmann gerechnet ist. Weiters ist ein Hydraulikaggregat 3, das zum Antrieb des Bohrarms 4 und des Drehschlagaggregates 5 und der Klemm-und Drehvorrichtung 6 und des Schlüssels 7 dient, vorgesehen. Die Schlagdrehvorrichtung senkt sich entlang der Lafette 8 während des Bohrens ab, solange bis der Einsteckstummel 9 in die Nähe der Klemm- und Drehvorrichtung gelangt. Sodann wird die Gewindeverbindung zwischen Bohrgestänge und Einsteckstummel gelöst und die Drehschlagvorrichtung in die in der Zeichnung dargestellte Ausgangsstellung verbracht. Weiters wird eine neue Bohrstange in die Lafette eingelegt, der im Bohrloch befindliche Bohrstrang über den Schlüssel 7 festgehalten, mit der neuen Bohrstange verbunden und gleichzeitig in das Einsteckstummel eingeschraubt. Dieser Vorgang wird solange wiederholt, bis die erwünschte Bohrtiefe erreicht wird. Sodann wird das Bohrgestänge stufenweise gehoben und es wird jeweils eine Bohrstange vom restlichen Bohrgestänge abgetrennt, wobei das in dem Bohrloch befindliche Gestänge über den Schlüssel 7 festgehalten wird, und über die Klemm- und Drehvorrichtung die Verbindung gelöst wird.

- Der in Fig. 2 dargestellte Bohrarm ist über eine Konsole 10 mit dem Kettenfahrzeug verbunden. Die Konsole 10 weist Flanschen 11 auf, die einen teleskopierbaren Ausleger 12 tragen, der über die Zylinder 13, 14 höhen- und seitenveränderlich ist. Der Ausleger trägt einen Schwenkkopf 15, welcher seinerseits den Lafettenhalter 16, schwenkbar über einen Zylinder 16a trägt. Die Lafette 8 weist an ihrem einen Ende längsverschieblich die Schlagdrehbohrvorrichtung 5 und am anderen Ende die Klemm- und Drehvorrichtung 6 auf. Bei der in Fig. dargestellten Stellung wird ein im wesentlichen horizontal ausgerichtetes Bohrloch gebohrt.

- In Fig. 3 ist teilweise im Schnitt und in Draufsicht eine Klemm- und Drehvorrichtung dargestellt, wohingegen in Fig. 4 der Schnitt entlang der Linie 4/4 gemäss Fig. dargestellt ist. Das Gehäuse 17 ist über einen Gleitschuh 18 an der Lafette 8 geführt. Im Gehäuse ist, wie insbesondere Fig. 4 zu entnehmen, ein Drehmotor 19 befestigt. Dieser Drehmotor 19 treibt über ein Ritzel 20 den Rotor 21 an. Dieser Rotor weist eine Aussenverzahnung 22 auf. Der Rotor hat eine hohle Achse.23, die im Gehäuse 17 gelagert ist. In die hohle Achse greifen beidseitig Führungen 24 ein, die eine kegelstumpfförmige Fläche 25 sowie eine zylindrische Führungsfläche 26 aufweisen. Im Rotor sind über Achsen 27 nockenartige Greifelemente 28 gelagert. Diese Elemente weisen teilzylinderförmige Arbeitsflächen 29 auf, deren Krümmungsmittelpunkte ausserhalb der imaginären Schwenkachse der Greifelemente liegen. Es sind insgesamt 3 nockenförmige Greifelemente vorgesehen. Bei der in Fig. 4 dargestellten Schnittzeichnung ist der Bohrstrang 30 mit Muffe 31 dargestellt. Sollen nun die nockenartigen Greifelemente in Kooperation mit der zylinderförmigen Muffenoberfläche gebracht werden, ist es lediglich erforderlich, dass der Rotor 21 über Ritzel 20 und Drehmotor 19 angetrieben wird. Der Ring 32, in welchem drei Mitnehmerbolzen 33 gelagert sind, wird vorerst über die Feder 34 und Kugel 35 in seiner Relativstellung zum Gehäuse gehalten. Diese Mitnehmerstifte sind in den nokkenartigen Greifelementen geführt, welche dadurch gegen die Muffe gelenkt werden. Sind die Greifelemente mit der Muffe im Eingriff, so wird der Ring 32 mitbewegt, wodurch die Kugel 35 aus ihrer Rast 36 im Gehäuse austritt. Der Selbsthemmungswinkel soll nicht grösser als drei Winkelgrad betragen, wenn die Greifelemente und das Bohrgestänge aus Stahl gefertigt sind. Der Selbsthemmungswinkel in diesem Fall wie in Fig.3a ersichtlich durch die Summe der Winkel αi und a2 gegeben, welcher durch die Verbindung der Achse des Bohrgestänges 30 und der Drehachse 27 des Greifelementes definiert ist. Der zweite Schenkel dieser beiden Winkel ist durch die Berührungslinie 37 zwischen Greifelement und Muffe definiert. Da dieser Winkel jeweils gleich oder kleiner als der Winkel der Selbsthemmung ist, kommen die Greifelemente zum unverrückbaren Eingriff auf der an sich glatten Oberfläche des Bohrstranges, wodurch ein müheloses Lösen gegeben ist, wobei gleichzeitig über den relativ grossen Durchmesser des Rotors 21 ein hohes Moment auf die Muffe aufgebracht werden kann, sodass ein störungsfreies Lösen leicht ermöglicht wird.

- Bei dem in Fig. 5 dargestellten Rotor, welcher in der Vorrichtung gemäss Fig. 3 und 4 einbaubar ist, weist dieser Innenkeilflächen 38 auf, die mit Rollen 39 kooperieren, wobei diese Rollen wieder in Anlage gegen die Bohrmuffe gebracht werden können. Der Winkel a der Selbsthemmung ist hier durch die Tangenten an der Rolle 39 definiert, die jeweils durch die Berührungspunkte an der Muffe 31 bzw. an der keilförmigen Fläche 38 gegeben ist.

- Wie in Fig. 4 ersichtlich, wird die Klemm- und Drehvorrichtung beim Abschrauben der Muffe aus ihrer Stellung entlang der Lafette bewegt. Ist der Abschraubvorgang beendet, wird die Vorrichtung über die Feder 40 wieder in ihre Ausgangslage verbracht.

Claims (5)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT1233/83 | 1983-04-07 | ||

| AT0123383A AT382682B (de) | 1983-04-07 | 1983-04-07 | Vorrichtung zum bohren |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0123671A2 EP0123671A2 (de) | 1984-10-31 |

| EP0123671A3 EP0123671A3 (en) | 1985-04-03 |

| EP0123671B1 true EP0123671B1 (de) | 1988-09-14 |

Family

ID=3509481

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP19840890067 Expired EP0123671B1 (de) | 1983-04-07 | 1984-04-05 | Vorrichtung zum Bohren |

Country Status (5)

| Country | Link |

|---|---|

| EP (1) | EP0123671B1 (de) |

| JP (1) | JPS59187991A (de) |

| AT (1) | AT382682B (de) |

| AU (1) | AU566591B2 (de) |

| DE (1) | DE3474050D1 (de) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6125791U (ja) * | 1984-07-23 | 1986-02-15 | 石垣食品株式会社 | 板付き切りかまぼこ |

| FI78340C (fi) * | 1985-10-22 | 1989-07-10 | Tampella Oy Ab | Oeppningsanordning foer en utrustning foer skarvstaongsborrning. |

| FI854120L (fi) * | 1985-10-22 | 1987-04-23 | Tampella Oy Ab | Oeppningsanordning foer borrstaenger foer en skarvstaongsborrningsutrustning. |

| DE3819537A1 (de) * | 1988-06-08 | 1989-12-14 | Bauer Spezialtiefbau | Ankerbohrgeraet |

| CN119062239B (zh) * | 2024-11-06 | 2025-01-07 | 包头冶金建筑研究院 | 建筑施工地基钻孔设备 |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1215967A (en) * | 1967-12-04 | 1970-12-16 | Byron Jackson Inc | Well pipe tongs |

| CA876536A (en) * | 1969-05-22 | 1971-07-27 | W. Becker Floyd | Tong assembly for drill pipes |

| US3662867A (en) * | 1970-03-13 | 1972-05-16 | Robert B Kinzbach | Force transmitting coupling |

| US3760658A (en) * | 1971-01-08 | 1973-09-25 | W Guier | Apparatus for supporting pipe tongs |

| US3691875A (en) * | 1971-04-16 | 1972-09-19 | Byron Jackson Inc | Chain driven spinning, make up and break out tongs |

| US3760469A (en) * | 1971-12-09 | 1973-09-25 | C Brown | Automated pipe-handling slips |

| US4084453A (en) * | 1976-03-30 | 1978-04-18 | Eckel Manufacturing Co., Inc. | Power tongs |

| US4372026A (en) * | 1980-09-16 | 1983-02-08 | Mosing Donald E | Method and apparatus for connecting and disconnecting tubular members |

| FR2526081A1 (fr) * | 1982-04-30 | 1983-11-04 | Brissonneau & Lotz | Machines a appliquer un couple de vissage ou de devissage, notamment pour les tiges de forage |

-

1983

- 1983-04-07 AT AT0123383A patent/AT382682B/de not_active IP Right Cessation

-

1984

- 1984-04-02 AU AU26333/84A patent/AU566591B2/en not_active Ceased

- 1984-04-02 JP JP6346984A patent/JPS59187991A/ja active Pending

- 1984-04-05 EP EP19840890067 patent/EP0123671B1/de not_active Expired

- 1984-04-05 DE DE8484890067T patent/DE3474050D1/de not_active Expired

Also Published As

| Publication number | Publication date |

|---|---|

| AU566591B2 (en) | 1987-10-22 |

| ATA123383A (de) | 1986-08-15 |

| AU2633384A (en) | 1984-10-11 |

| JPS59187991A (ja) | 1984-10-25 |

| EP0123671A2 (de) | 1984-10-31 |

| EP0123671A3 (en) | 1985-04-03 |

| DE3474050D1 (en) | 1988-10-20 |

| AT382682B (de) | 1987-03-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE2461112C3 (de) | Drehbohrkopf | |

| EP0886034B1 (de) | Bohrvorrichtung | |

| DE1944988B2 (de) | ||

| DE3438478A1 (de) | Zusatzhandgriff fuer handbediente maschinen | |

| EP0860580B1 (de) | Vorrichtung zur Handhabung von Bohrelementen | |

| EP0123671B1 (de) | Vorrichtung zum Bohren | |

| DE1203199B (de) | Bohrgeraet | |

| EP0510416B1 (de) | Schlagwerk für ein Bohrgestänge | |

| DE3612762A1 (de) | Teleskopierbares bohrgeraet | |

| DE2505986A1 (de) | Vorrichtung zum auseinanderschrauben von bohrgestaengerohren in einer bohrmaschine | |

| DE19918530B4 (de) | Kupplung zum Verbinden zweier Abschnitte eines Bohrgestänges | |

| EP0518114B1 (de) | Vorrichtung zum lösbaren Verbinden eines Bohrrohres mit einem Drehantrieb | |

| AT390124B (de) | Oeffnungsanordnung zum loesen eines aus verschraubten bohrstangen bestehenden bohrgestaenges einer ausruestung fuer langlochbohrung | |

| DE3408246C2 (de) | Vortriebseinrichtung zum Herstellen unterirdischer Hohlräume nach dem Rohrvorpreßverfahren | |

| DE1188014B (de) | Gesteinsbohrgeraet mit exzentrisch arbeitendem Bohrwerkzeug | |

| EP0439600B1 (de) | Bohrgerät | |

| DE10218407B4 (de) | Vorrichtung zum Lösen von Gestängegewindeverbindungen | |

| DE202020004924U1 (de) | Vorrichtung und Verwendung zum Lösen oder Festziehen von Langkörpern | |

| DE1188529B (de) | Bohrmeissel | |

| DE1187566B (de) | Bohrwerkzeug fuer das Schlagbohren mit einem sich drehenden Bohrer | |

| DE19629211A1 (de) | Ankerbohrmaschine | |

| DE2706940A1 (de) | Bohrgeraet mit hydraulischem antrieb | |

| EP0119375B1 (de) | Ankerbohr- und -setzvorrichtung, insbesondere für den Bergbau | |

| DE3514030A1 (de) | Bohrvorrichtung, insbesondere zum rammbohren | |

| DE19817144C1 (de) | Lösbare Verbindung für das mehrteilige Bohrgestänge eines als hydraulische Schlagdrehbohrvorrichtung ausgebildeten Bohrantriebs |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): BE CH DE FR GB IT LI LU NL SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Designated state(s): BE CH DE FR GB IT LI LU NL SE |

|

| 17P | Request for examination filed |

Effective date: 19850418 |

|

| 17Q | First examination report despatched |

Effective date: 19870319 |

|

| ITF | It: translation for a ep patent filed | ||

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): BE CH DE FR GB IT LI LU NL SE |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| REF | Corresponds to: |

Ref document number: 3474050 Country of ref document: DE Date of ref document: 19881020 |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19930315 Year of fee payment: 10 Ref country code: CH Payment date: 19930315 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 19930316 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19930317 Year of fee payment: 10 Ref country code: DE Payment date: 19930317 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: LU Payment date: 19930318 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 19930322 Year of fee payment: 10 |

|

| ITTA | It: last paid annual fee | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 19930430 Year of fee payment: 10 |

|

| EPTA | Lu: last paid annual fee | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19940405 Ref country code: GB Effective date: 19940405 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19940406 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Effective date: 19940430 Ref country code: CH Effective date: 19940430 Ref country code: BE Effective date: 19940430 |

|

| BERE | Be: lapsed |

Owner name: VEREINIGTE EDELSTAHLWERKE A.G. VEW Effective date: 19940430 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19941101 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19940405 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19941229 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19950103 |

|

| EUG | Se: european patent has lapsed |

Ref document number: 84890067.6 Effective date: 19941110 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |