EP0099467B1 - Quergabelstapler - Google Patents

Quergabelstapler Download PDFInfo

- Publication number

- EP0099467B1 EP0099467B1 EP83105751A EP83105751A EP0099467B1 EP 0099467 B1 EP0099467 B1 EP 0099467B1 EP 83105751 A EP83105751 A EP 83105751A EP 83105751 A EP83105751 A EP 83105751A EP 0099467 B1 EP0099467 B1 EP 0099467B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- frame

- axle

- loading

- steering

- rams

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B66—HOISTING; LIFTING; HAULING

- B66F—HOISTING, LIFTING, HAULING OR PUSHING, NOT OTHERWISE PROVIDED FOR, e.g. DEVICES WHICH APPLY A LIFTING OR PUSHING FORCE DIRECTLY TO THE SURFACE OF A LOAD

- B66F9/00—Devices for lifting or lowering bulky or heavy goods for loading or unloading purposes

- B66F9/06—Devices for lifting or lowering bulky or heavy goods for loading or unloading purposes movable, with their loads, on wheels or the like, e.g. fork-lift trucks

- B66F9/075—Constructional features or details

- B66F9/08—Masts; Guides; Chains

- B66F9/10—Masts; Guides; Chains movable in a horizontal direction relative to truck

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B66—HOISTING; LIFTING; HAULING

- B66F—HOISTING, LIFTING, HAULING OR PUSHING, NOT OTHERWISE PROVIDED FOR, e.g. DEVICES WHICH APPLY A LIFTING OR PUSHING FORCE DIRECTLY TO THE SURFACE OF A LOAD

- B66F9/00—Devices for lifting or lowering bulky or heavy goods for loading or unloading purposes

- B66F9/06—Devices for lifting or lowering bulky or heavy goods for loading or unloading purposes movable, with their loads, on wheels or the like, e.g. fork-lift trucks

- B66F9/075—Constructional features or details

- B66F9/07586—Suspension or mounting of wheels on chassis

Definitions

- the invention relates to a cross-lift truck according to the preamble of claim 1.

- Cross-lift trucks of this type (DE-B-19 53 112) are designed and constructed so that the overall center of gravity, which results from the weight of the vehicle frame and body and the maximum load absorbed , lies approximately in the median longitudinal plane. Since the center of gravity of the load inevitably comes to lie laterally offset with respect to the median longitudinal plane of the vehicle, the center of gravity of the vehicle body without load on the side of the median plane of the vehicle facing away from the direction of travel of the mast is likewise offset to this. This results in different positions of the respective center of gravity, which lead to different wheel pressures, depending on the loading condition of the cross-truck.

- a three-point support of the frame is provided on the chassis, one support point each above the steering axis and the driving axis, while a third, imaginary supporting point between the steering axis and the driving axis in the line of connection between the two on this side of the forklift is arranged double-acting hydraulic presses, which are connected in parallel to each other.

- Another design (GB-A-910 236) provides a travel frame mounted on springs, in which floor supports are provided on the load side when the load is to be extended laterally. It is not possible to move the vehicle in this position. The springs on the side facing away from the load are greatly relieved when the load is extended, despite the supports, so that the vehicle with its body and lifting mast tilts towards the load side.

- hydraulic cylinders are arranged next to the springs opposite the load, which have the task of holding the springs in their position when the load is shifted. However, these cylinders are not acted upon and only have a positioning function. They are only blocked when the vehicle is stationary. The driving behavior is therefore not affected.

- the invention is based on the object of designing a transverse forklift truck of the type mentioned at the outset in such a way that a favorable wheel pressure distribution with respect to the drive axle is ensured in all load ranges if possible.

- the drive axle is provided on the side facing the extension side of the slide with the self-aligning bearing and the steering axle with a further double-acting hydraulic press, with the hydraulic circuit in an operating state up to a certain load this further press is rendered ineffective and the other two presses are blocked, and in another operating state with greater load the further press is blocked and the other two presses are connected in parallel.

- this further press is rendered ineffective and the other two presses are blocked, and in another operating state with greater load the further press is blocked and the other two presses are connected in parallel.

- there are two fundamentally different supports between the frame and the undercarriage which are particularly suitable, one for empty travel and one for travel with maximum coverage.

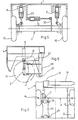

- transverse forklift trucks shown in FIGS. 1 to 4 basically have the same structure and differ only with regard to the suspension of the undercarriage, the steering axle being provided with a different type of pendulum mounting in FIGS. 3, 4.

- the transverse forklifts have a U-shaped frame in plan view, between the legs 17 and 18 of which a lifting mast 9 can be extended to the side with a carriage, not shown, which carries a load fork 19.

- the lifting mast 9 can be completely retracted together with the load fork 19 into the frame 1 of the forklift.

- the load picked up or released by the load fork is deposited on the legs 17 and 18 during the process.

- the frame On the side facing away from the load fork, the frame is provided with a driver's cab in the area of a front corner point in a manner not shown.

- the 1 and 2 contains a steering axle 2 with two steered wheels 13 and 16 and a drive axle 3 with the drive wheels 14 and 15.

- the drive axle 3 is designed as a pendulum axle, which with a self-aligning bearing, one in the vehicle longitudinal direction has pointing axis of rotation, is mounted on the frame.

- This self-aligning bearing 20 is located relatively close to the load-side drive wheel 15.

- the oscillating axis is additionally supported on the frame 1 by a hydraulic press 7.

- the vertical forces are absorbed by the hydraulic press 7 and the self-aligning bearing 20, while all other forces, such as horizontal forces, lateral forces and torsional forces, are absorbed by the self-aligning bearing 20 alone.

- a drive motor is provided in a manner not shown, which is connected in a known manner to the drive wheels 14 and 15 via a gear and a differential.

- the steering axle 2 consists of an axle body on which the steered wheels 13 and 16 are arranged so as to be pivotable about vertical axes.

- the axle body is supported in the vicinity of the steered wheels 13 and 16 in the vertical direction on the frame 1 under the leg 17 by means of two double-acting hydraulic presses 6 and 8.

- the longitudinal forces, transverse forces and torsional forces are absorbed by longitudinal links 11 and a transverse link, not shown in FIGS. 1 and 2, which will be described in more detail later in connection with FIGS. 5 and 6.

- the frame 1 is thus supported below the leg 17 on the steering axle 2 and below the leg 18 on the driving axle 3.

- the double-acting press 8 on the extension direction of the mast 9 and thus the load side is blocked, d. H. blocked against the supply or discharge of pressure medium, so that a rigid connection at the point of the press 8 between the steering axis 2 and the frame 1 is given.

- the working spaces of the presses 6 and 7, which are arranged on the side facing away from the load, are connected in parallel with one another. For this purpose, their working spaces are hydraulically connected to one another, as will be explained in more detail later with reference to FIG. 8.

- an imaginary support point B is thus formed between the frame 1 and the chassis.

- the exact position of the support point B is determined by the ratio of the piston surfaces of the presses 6 and 7 and can therefore be selected in terms of design.

- the self-aligning bearing 20 forms a further rigid support between the drive axle 3 and the frame 1.

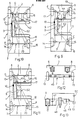

- the support is changed by switching the presses 6, 7 and 8, so that there is a support according to FIG. 2.

- the double-acting press 8 is emptied, ie both working spaces are opened to form a tank, as will be described in more detail with reference to FIG. 8.

- the presses 6 and 7 are separated and blocked, so that they become rigid supports.

- the steering axis 2 thus becomes a kind of pendulum axis which is rigidly supported on the frame 1 by the press 6. Since the blocked press 7 also results in a rigid support, the driving axle 3 is connected to the frame 1 in a completely rigid manner.

- the drive wheels 14 and 15 thus form support points E and F for the frame on the road.

- a third support point D is formed by the press 6 on the steering axle 6.

- the extended connecting line between the press 6 and thus the support point D and the center of gravity S 1 in the unloaded state runs approximately through the longitudinal center of the driving axle 3, so that a uniform distribution of the wheel pressure is ensured when the vehicle is unladen.

- the focus S 1 lies at a clear distance from the connecting lines D, E and D, F, which are to be regarded as tilting lines. This type of support also results in very high cornering stability.

- the existing three-point support according to FIG. 2 offers advantages not only when the forklift is unladen, but also over a relatively large load range.

- a switchover to the support according to FIG. 1 can expediently be carried out in the range between 50 and 70% of the maximum load. The exact values depend on the exact location of the focal points S 1 and S 2 , which result from the design.

- the switch between the two types of support according to FIGS. 1 and 2 can be carried out by the operator by hand or can be controlled automatically via an additional device which detects the load condition.

- a switchover device 10 ensures that the type of support according to FIG. 1 is always present between the frame and the undercarriage when the mast 9 is extended laterally.

- the switching device which can be an electrical switch, for example, is arranged between the frame 1 and the lifting mast 9 or the carriage, not shown, that a forced switching to the support type according to FIG. 1 always takes place when the lifting mast is extended laterally becomes. Switching to the type of support according to FIG. 2 is only possible when the lifting mast 9 is at least approximately completely retracted.

- the steering axis 4 and the driving axis 5 are designed as real pendulum axles, which have self-aligning bearings 21 and 22 on the side facing away from the load, that is to say the side opposite the extension direction of the slide, between the steering axis 4 and the frame 1 and between the drive shaft 5 and the frame 1 are arranged.

- These self-aligning bearings 21 absorb the vertical, longitudinal, transverse and torsional forces.

- the steering axle 4 and the driving axle 5 are additionally supported on the load-facing side with double-acting hydraulic presses 6 and 7 with respect to the frame 1, the working spaces of which are hydraulically connected to one another, so that these two presses 6 and 7 are connected in parallel.

- the type of support according to FIG. 3 ensures a good distribution of the wheel pressure to the drive wheels 14 and 15 at maximum load, in which an overall center of gravity S 2 is established close to the longitudinal center plane of the vehicle.

- the center of gravity S 1 of the body is at a relatively large distance from the body when the cross-truck is not loaded Longitudinal center plane of the vehicle, so that an unfavorable wheel pressure distribution also arises here.

- a special circuit for the hydraulic presses 6 and 7 is also provided here, so that it is possible to switch to the type of support according to FIG Support type according to Fig. 2 is identical.

- the double-acting press 6 is emptied, so that the steering axle 4 is supported alone in the self-aligning bearing 21 at point K.

- the press 7, on the other hand, is blocked so that it forms a rigid support between the driving axis 5 and the frame 1. 2 there is a rigid support of the drive axle on both sides by means of the self-aligning bearing 22 and the press 7 and a rigid support in the self-aligning bearing 21 of the steering axle 4.

- This results in a support in the three points K, L and M. which corresponds to the support in points D, E and F according to FIG. 2.

- the presses 6 and 8 of the two embodiments open up additional adjustment options with which it is possible to adapt to the existing conditions when picking up or when placing a load. It is possible to press 6 and 8 simultaneously supply or discharge a print medium, while the supply to the press 7 is then interrupted. This makes it possible to raise or lower the frame 1 about the driving axis 3, so that the load fork 19 and the lifting mast 9 also rotate accordingly. It is also possible, in the embodiment of FIGS. 1 and 2, to simultaneously supply or discharge the presses 6 and 7, so that the frame 1 is then pivoted about the connecting line of the load-side support points A and C, which leads to a corresponding inclination of the load fork 19 and the mast 9 leads.

- the presses 6 and 7 arranged on the load side can be raised or lowered together by supplying or removing pressure medium, which leads to an inclination of the frame 1 around the connecting line of the support points G and H of the load-facing side and thus leads to a corresponding inclination of the fork 19 and the mast 9.

- FIG. 7 shows a construction of a suspension of the driving axle 3 for an exemplary embodiment corresponding to FIGS. 1 and 2.

- the load-side drive wheel 15 is rigidly suspended on a part of the frame 1 below the leg 18.

- the driving wheel 14, on the other hand, is movably attached to the frame 1 in the vertical direction and is supported in the vertical direction by a double-acting hydraulic press 7.

- the hydraulic press 7 is articulated on a wheel carrier 23 which receives the drive wheel 14 and is supported by two longitudinal and transverse links 24 arranged one above the other in a parallelogram arrangement.

- the plate-shaped longitudinal and cross members 24 are each mounted on the frame 1 and the wheel carrier 23 about horizontal axes 25 and 26 running transversely to the vehicle longitudinal direction. This results in an independent wheel suspension which behaves in relation to the support of the drive axle on the frame in accordance with the drive axle 3 designed as a pendulum axle.

- the drive wheel 14 can also be rigidly connected to the frame 1.

- a drive axle 5 can also be designed for the exemplary embodiment according to FIGS. 3 and 4.

- the steering axle 2 is suspended on the frame 1 in addition to the double-acting hydraulic presses 6 and 8 via trailing arms 11 and at least one wishbone 12, which are shown in more detail in FIGS. 5 and 6.

- the trailing arms 11 consist of at least three longitudinal struts 27 which extend in the longitudinal direction of the vehicle and which are articulated parallel to one another on the axle body of the steering axle 2 and two parts 28 of the frame 1 in a parallelogram arrangement.

- a double-acting hydraulic press 12 serves as a control arm, which is arranged between a part 29 of the frame 1 and a holder 30 fastened to the axle body of the steering axle 2.

- the hydraulic presses 6 and 8 and the trailing arms 11 are expediently provided with joints which can be moved on all sides in the form of ball joints or universal joints or the like, so that there is an additional possibility of adjustment by means of the hydraulic press 12.

- the frame 1 By supplying pressure medium into one of the two working chambers of the hydraulic press 12, the frame 1 can be pivoted relative to the steering axis 2 about an imaginary vertical axis lying in the region of the driving axis. This makes it possible to quickly and easily align the entire frame 1 and thus also the load fork 19 and the lifting mast 9 exactly parallel to the stack if it is not approached precisely.

- the hydraulic presses 6 and 8 pivot by the angle ⁇ according to FIG. 5. With this design of the trailing arms 11 and the wishbones 12 according to FIG.

- Fig. 8 a hydraulic circuit is shown, through which the switching of the support types according to Fig. 1 and 2 and the multiple pivoting of the frame relative to the chassis is possible.

- a motor M drives a pump 32, which sucks the hydraulic medium from a reservoir 33 and under pressure via a distributor 34, to which other consumers can be connected, via valves 35, 36, 37 to the individual presses 6, 7, 8 and 12 feeds.

- the valves 35, 36, 37 which are designed as electromagnetically actuated multi-way valves, the supply of pressure medium is interrupted.

- a valve 40 is arranged, which is shown in FIG Position interrupts the connection and releases the connection in its second position. In the position shown, the outflow of pressure medium from the working spaces of the press 7 is blocked, which is arranged on the side of the drive shaft facing away from the load.

- This press thus creates a rigid connection between the drive axle 3 and the frame 1.

- the valve 37 controlling the feed to the presses 6 and 7 is also in the closed position, so that the working spaces of the double-acting press 6 are also closed to the supply and discharge of pressure medium, ie. H. the press 6 is blocked.

- the working spaces of the press 8 are connected to the reservoir 33 in the position shown via a valve 41.

- the press 12 serving as a wishbone is filled with pressure medium in both work spaces and blocked by the valve 35 in the position shown. 2, in which the driving axle is connected to the frame by two rigid supports, while the steering axis is connected to the frame 1 with a rigid support via the press 6 on the side facing away from the load is supported.

- the two working spaces of the press 8 are short-circuited via the valve 41 so that it does not absorb or emit any force and follows every movement of the steering axis 2 in the vertical direction.

- additional lines with check valves 42 and 43 are provided which lead to the reservoir 33 and which accordingly allow oil to be dispensed or sucked in, depending on the direction of piston movement.

- the switching position shown in Fig. 8 thus corresponds to the type of support according to Fig. 2, in which the drive axle 3 is supported on the frame with two rigid supports and the steering axis 2 on the side facing away from the load via the press 6 also with a rigid support on the frame is supported.

- valves 40 and 41 are actuated. This can be done manually or by a load-dependent actuation, which actuates the corresponding solenoid valves 40 and 41.

- the valves 40 and 41 are switched from the position shown to the other position by the switching device 10. In this position, the respective working spaces of the presses 6 and 7 are connected to one another, while the working spaces of the press 8 are blocked via the valve 36. The parallel presses 6 and 7 then form the support point B (Fig. 1), while the press 8 then forms a rigid support point A.

- valve 37 In order to tilt the frame around the axis formed by the two support points A and C, the valve 37 is actuated together with the valves 40 and 41. The presses 6 and 7 can then be raised or lowered, depending on the position of the valve 37.

- valve 36 In order to incline the frame around the driving axis 3, the valve 36 is connected in series with the valve 37, while the valve 40 is then brought into the position shown, in which the press 7 is blocked.

- the valve 41 connects the press 8 to the valve 36.

- valve 35 is actuated, which acts on the press 12.

- FIGS. 9 and 10 differs from the embodiment according to FIGS. 1 and 2 by a simplified construction of the steering axis 2. With the exception of the pivoting possibilities of the frame 1 with respect to the longitudinal axis of the vehicle, the same functions are obtained, so that this refers to the description the embodiment of FIGS. 1 and 2 can be referenced.

- a longitudinal link 44 is rigidly attached to the axle body of the steering axle 2 and is located on the side facing the extension direction of the lifting mast 9, which is gimbally suspended on the frame.

- trailing arms 11 are provided both on the axle body and on the frame 1 on the opposite side, which are articulated both on the axle body and on the frame 1.

- Double-acting hydraulic presses 6 and 8 are provided as vertical supports of the steering axle 2 to the frame, one of which, depending on the operating state, is blocked as a rigid support.

- the steering axis 2 executes pendulum movements about pendulum axes 52 or 53, which run obliquely to the longitudinal direction of the vehicle and which are determined by the respective rigid support and the articulation point of the trailing arm 44 on the frame 1.

- the hydraulic presses 6 and 7 When traveling from approximately half to full load, the hydraulic presses 6 and 7 are connected in parallel. The hydraulic press 8 is blocked, so that the steering axis then carries out pendulum movements about the inclined pendulum axis 53 of FIG. 9.

- the hydraulic press 8 When driving empty and driving up to about half the load, the hydraulic press 8 is rendered ineffective, while the hydraulic presses 6 and 7 are blocked, so that the support according to FIG. 10 then results, the steering axis 2 being opposite to the pendulum axis 53 the vehicle longitudinal axis inclined pendulum axis 52 oscillates.

- the hydraulic press 8 can be rendered ineffective, for example, in accordance with the hydraulic circuit shown in FIG. 13.

- the two working spaces of the hydraulic press 8 are connected to a reservoir 51 via lines and a valve 46.

- Check valves 47, 48, 49 and 50 are arranged in the lines in such a way that in the position of the valve 46 shown, the two working spaces of the press 8 are connected to one another, with a volume compensation corresponding to the volume of the piston rod is made possible.

- the hydraulic press 8 is free and ineffective in this position.

- the working spaces of the hydraulic press 8 are separated from one another and also from the reservoir 51, so that the press 8 is blocked and acts as a rigid support.

- the construction of the steering axle has been modified compared to the embodiment according to FIGS. 9 and 10 in that a longitudinal link 45 rigidly suspended on the axle body of the steering axle 2 and gimbally on the frame 1 on the extension direction of the lifting mast 9 is arranged opposite side, while additional, both on the axle body of the steering axle 2 and the frame gimbaled longitudinal link 11 are arranged on the opposite side.

- This design corresponds in principle to the embodiment according to FIGS. 9 and 10 and thus also to the embodiment according to FIGS. 1 and 2, but in the two different operating states (in FIG.

- FIG. 11 Another principle has been implemented in the embodiment according to FIG. 11, with which the hydraulic press 8 can be rendered ineffective.

- This principle can of course also be used in the embodiments according to FIGS. 1 and 2 and 9 and 10.

- the hydraulic press 8 is not firmly connected to the axle body of the steering axle 2 in the embodiment according to FIG. 12, but rather is supported by a spherical plate 54 on the axle body, which is expediently provided with a corresponding bowl-shaped plate made of plastic or the like that is not shown.

- the hydraulic press 8 When driving empty and driving up to about half the load, the hydraulic press 8 is rendered ineffective in that the piston is retracted and the spherical plate 54 is lifted off the axle body of the steering axle 2.

Landscapes

- Engineering & Computer Science (AREA)

- Transportation (AREA)

- Structural Engineering (AREA)

- Civil Engineering (AREA)

- Life Sciences & Earth Sciences (AREA)

- Geology (AREA)

- Mechanical Engineering (AREA)

- Forklifts And Lifting Vehicles (AREA)

- Vehicle Body Suspensions (AREA)

- Body Structure For Vehicles (AREA)

Description

- Die Erfindung betrifft einen Quergabelstapler nach dem Oberbegriff des Anspruches 1. Quergabelstapler dieser Art (DE-B-19 53 112) werden so ausgelegt und konstruiert, daß der Gesamtschwerpunkt, der sich aus dem Gewicht des Fahrzeugrahmens und -aufbaus und der aufgenommenen maximalen Last ergibt, etwa in der Fahrzeuglängsmittelebene liegt. Da der Schwerpunkt der aufgenommenen Last zwangsläufig seitlich versetzt zu der Fahrzeuglängsmittelebene zu liegen kommt, wird der Schwerpunkt des Fahrzeugaufbaus ohne Last auf der der Ausfahrrichtung des Schlittens des Hubmastes abgewandten Seite der Fahrzeugmittelebene ebenfalls versetzt zu dieser gelegt. Es ergeben sich somit abhängig von dem Beladungszustand des Querstaplers unterschiedliche Lagen des jeweiligen Schwerpunktes, die zu unterschiedlichen Raddrücken führen.

- Bei einem Gabelstapler der eingangs genannten Art ist eine Dreipunktabstützung des Rahmens auf dem Fahrwerk vorgesehen, wobei jeweils ein Abstützpunkt über der Lenkachse und der Treibachse liegen, während ein dritter, imaginärer Abstützpunkt zwischen der Lenkachse und der Treibachse in der Verdindungslinie zwischen den beiden auf dieser Seite des Gabelstaplers angeordneten doppelt wirkenden hydraulischen Pressen liegt, die zueinander parallel geschaltet sind. Damit ergibt sich eine sehr gute Raddruckverteilung an der Treibachse bei Vollast, d. h. bei maximaler Beladung, die sich jedoch wesentlich verschlechtert, wenn nur eine kleine oder keine Last mit dem Gabelstapler transportiert werden muß. Dies kann insbesondere bei schwierigem Gelände zu einem ungünstigen Fahrverhalten führen. Bei schlechten Bodenverhältnissen kann das der Last abgewandte Rad der Treibachse durchrutschen.

- Bei einer anderen Bauart (GB-A-910 236) ist ein auf Federn gelagerter Fahrrahmen vorgesehen, bei dem zur Lastaufnahme lastseitige Bodenstützen vorgesehen sind, wenn mit der Last seitlich ausgefahren werden soll. Ein Bewegen des Fahrzeuges ist in dieser Lage nicht möglich. Die Federn der lastabgewandten Seite werden dort beim Ausfahren der Last trotz der Stützen stark entlastet, so daß sich das Fahrzeug mit seinem Aufbau und Hubmast zur Lastseite hin neigt. Um dies möglichst zu verhindern, sind neben den lastgegenüberliegenden Federn hydraulische Zylinder angeordnet, die die Aufgabe haben, die Federn bei Lastverlagerung in ihrer Lage zu halten. Diese Zylinder werden aber nicht beaufschlagt und haben nur Positionierfunktion. Sie werden im übrigen ausschließlich dann blockiert, wenn das Fahrzeug steht. Das Fahrverhalten wird daher nicht beeinflußt.

- Der Erfindung liegt die Aufgabe zugrunde, einen Quergabelstapler der eingangs genannten Art so auszubilden, daß möglichst in allen Lastbereichen eine günstige Raddruckverteilung bezüglich der Treibachse gewährleistet ist.

- Diese Aufgabe wird durch die kennzeichnenden Merkmale des Anspruches 1 und 2 gelöst. Die Erfindung geht von der Erkenntnis aus, daß nur eine Veränderung der Gesamtabstützung zwischen Rahmen und Fahrwerk zu einer günstigeren Raddruckverteilung bezüglich der Treibachse in allen Beladungszuständen führen kann, was durch eine entsprechende Schaltung der hydraulischen Pressen erzielt wird.

- Bei der Ausführungsform nach Anspruch 1 mit als Pendelachsen ausgebildeter Lenkachse und Treibachse, die in vertikaler Richtung auf der der Ausfahrseite des Schlittens gegenüberliegenden Seite mit den Pendelachsen und auf der anderen Seite mit parallel geschalteten doppelt wirkenden hydraulischen Pressen versehen ist, wird vorgesehen, daß die der Treibachse zugeordnete Presse durch die Hydraulikschaltung blockierbar und die der Lenkachse zugeordnete Presse durch die Hydraulikschaltung wirkungslos gemacht wird. Unter « Wirkungslosmachen wird dabei verstanden, daß die entsprechende hydraulische Presse keinen Einfluß mehr auf die Beweglichkeit der zugeordneten Achse nimmt. Durch die Umschaltung wird erreicht, daß der Rahmen gegenüber der Lenkachse nur noch einseitig exzentrisch zur Fahrzeuglängsachse abgestützt ist und daß zwei weitere starre Abstützpunkte über der Treibachse liegen, so daß diese Treibachse starr mit dem Rahmen verbunden ist. Die der Lenkachse zugeordnete hydraulische Presse wird in dieser Schaltung außer Funktion gesetzt, so daß sie dann an der Abstützung des Rahmens gegegenüber dem Fahrwerk nicht beteiligt ist.

- Bei der Ausführungsform nach Anspruch 2, die besonders vorteilhaft ist, wird die Treibachse auf der der Ausfahrseite des Schlittens zugewandten Seite mit dem Pendellager und die Lenkachse mit einer weiteren doppelt wirkenden hydraulischen Presse versehen, wobei mittels der Hydraulikschaltung in einem Betriebszustand bis zu einer bestimmten Last diese weitere Presse wirkungslos gemacht ist und die beiden anderen Pressen blokkiert sind, und in einem anderen Betriebszustand mit größerer Last die weitere Presse blockiert und die beiden anderen Pressen parallel geschaltet sind. Auch hier ergeben sich zwei grundsätzlich verschiedene Abstützungen zwischen dem Rahmen und dem Fahrwerk, die einmal für die Leerfahrt und einmal für Fahrt mit maximaler Belagung besonders geeignet sind.

- Weitere Merkmale und Vorteile der Erfindung ergeben sich aus der Beschreibung der dargestellten Ausführungsformen und den Unteransprüchen.

- Figur 1 zeigt eine schematische Draufsicht auf einen erfindungsgemäßen Quergabelstapler mit drei hydraulischen Pressen mit der für die maximale Beladung geeigneten Abstützung,

- Figur 2 eine Draufsicht auf den Quergabelstapler nach Fig. 1 mit der für eine Leerfahrt geeigneten Abstützung zwischen Rahmen und Fahrwerk,

- Figur 3 eine Draufsicht auf einen Quergabelstapler mit einem vereinfachten Fahrwerk mit nur zwei hydraulischen Pressen in der für maximale Beladung geeigneten Art der Abstützung,

- Figur 4 eine Draufsicht auf den Quergabelstapler nach Fig. 3 nach Umschalten der Abstützung zwischen Rahmen und Fahrwerk auf die für Leerfahrt geeignete Stellung,

- Figur 5 einen Querschnitt durch die Lenkachse des Quergabelstaplers nach Fig. 1 und 2,

- Figur 6 eine Seitenansicht der Lenkachse nach Fig. 5,

- Figur 7 eine Teildraufsicht auf eine Treibachse eines Quergabelstaplers mit einer Einzelradaufhängung,

- Figur 8 eine Hydraulikschaltung für die Abstützung zwischen Rahmen und Fahrwerk gemäß Fig. 1, 2, 5 und 6,

- Figuren 9 und 10 eine Draufsicht auf eine Ausführungsform ähnlich Fig. 1 und 2 mit einer abgewandelten Lenkachsenkonstruktion,

- Figur 11 eine weitere Ausführungsform ähnlich Fig. 1 und 2,

- Figur 12 eine Ansicht der Lenkachse der Ausführungsform nach Fig. 11 in Fahrzeuglängsrichtung gesehen und

- Figur 13 eine hydraulische Schaltung für die bei Leerfahrt unwirksame Presse der Ausführungsform nach Fig. 9 und 10.

- Die in Fig. 1 bis 4 dargestellten Quergabelstapler besitzen grundsätzlich den gleichen Aufbau und unterscheiden sich nur bezüglich der Aufhängung des Fahrwerkes, wobei in Fig. 3, 4 die Lenkachse mit einer anderen Art der Pendellagerung versehen ist.

- Die Quergabelstapler besitzen einen in der Draufsicht U-förmigen Rahmen, zwischen dessen Schenkeln 17 und 18 zur Seite hin ein Hubmast 9 mit einem nicht näher dargestellten Schlitten ausfahrbar ist, der eine Lastgabel 19 trägt. Der Hubmast 9 ist zusammen mit der Lastgabel 19 vollständig in den Rahmen 1 des Gabelstaplers einfahrbar. Die von der Lastgabel aufgenommene oder abzugebende Last wird während des Verfahrens auf den Schenkeln 17 und 18 abgesetzt. Auf der der Lastgabel abgewandten Seite ist der Rahmen im Bereich eines vorderen Eckpunktes in nicht näher dargestellter Weise mit einem Fahrerhaus versehen.

- Das Fahrwerk des Quergabelstaplers nach Fig. 1 und 2 enthält eine Lenkachse 2 mit zwei gelenkten Rädern 13 und 16 und eine Treibachse 3 mit den Antriebsrädern 14 und 15. Die Treibachse 3 ist als eine Pendelachse ausgebildet, die mit einem Pendellager, das eine in Fahrzeuglängsrichtung weisende Drehachse besitzt, an dem Rahmen gelagert ist. Dieses Pendellager 20 befindet sich relativ dicht an dem lastseitigen Antriebsrad 15. Im Bereich des Antriebsrades 14 ist die Pendelachse zusätzlich durch eine hydraulische Presse 7 an dem Rahmen 1 abgestützt. Die vertikalen Kräfte werden von der hydraulischen Presse 7 und dem Pendellager 20 aufgenommen, während alle übrigen Kräfte, wie Horizontalkräfte, Querkräfte und Torsionskräfte alleine von dem Pendellager 20 aufgenommen werden. Im Bereich der Treibachse ist in nicht näher dargestellter Weise ein Antriebsmotor vorgesehen, der über ein Getriebe und ein Differential in bekannter Weise mit den Antriebsrädern 14 und 15 verbunden ist.

- Die Lenkachse 2 besteht aus einem Achskörper, an dem die gelenkten Räder 13 und 16 um vertikale Achsen verschwenkbar angeordnet sind. Der Achskörper ist in der Nähe der gelenkten Räder 13 und 16 über zwei doppelt wirkende hydraulische Pressen 6 und 8 in vertikaler Richtung an dem Rahmen 1 unter dem Schenkel 17 abgestützt. Die Längskräfte, Querkräfte und Torsionskräfte werden von Längslenkern 11 und einem in Fig. 1 und 2 nicht dargestellten Querlenker aufgenommen, der später in Verbindung mit Fig. 5 und 6 näher beschrieben wird. Der Rahmen 1 ist somit unterhalb des Schenkels 17 auf der Lenkachse 2 und unterhalb des Schenkels 18 auf der Treibachse 3 abgestützt.

- Die doppelt wirkende Presse 8 auf der der Ausfahrrichtung des Hubmastes 9 und damit der Lastseite zugekehrten Seite ist blockiert, d. h. gegen eine Zufuhr oder Abfuhr von Druckmedium gesperrt, so daß eine starre Verbindung an der Stelle der Presse 8 zwischen der Lenkachse 2 und dem Rahmen 1 gegeben ist. Die Arbeitsräume der Pressen 6 und 7, die auf der lastabgewandten Seite angeordnet sind, sind miteinander parallel geschaltet. Hierzu sind ihre Arbeitsräume hydraulisch miteinander verbunden, wie später noch anhand Fig. 8 noch näher erläutert wird. In der Verbindungslinie zwischen den beiden Pressen 6 und 7 bildet sich somit ein imaginärer Abstützpunkt B zwischen dem Rahmen 1 und dem Fahrwerk aus. Die exakte Lage des Abstützpunktes B wird durch das Verhältnis der Kolbenflächen der Pressen 6 und 7 bestimmt und ist somit konstruktiv wählbar. Das Pendellager 20 bildet eine weitere starre Abstützung zwischen der Treibachse 3 und dem Rahmen 1.

- Auf diese Weise wird zwischen dem Rahmen 1 und dem aus der Lenkachse 2 und der Treibachse 3 bestehenden Fahrwerk eine Dreipunktabstützung mit dem über der Lenkachse 2 liegenden festen Abstützpunkt A, dem in der Verbindungslinie zwischen den Pressen 6 und 7 liegenden imaginären Abstützpunkt B und dem wie der Punkt A auf der Lastseite liegenden Abstützpunkt C über der Treibachse 3. Da der Gesamtschwerpunkt S2 aus maximaler Last und Gewicht des Aufbaus dicht an der Längsachse des Quergabelstaplers liegt, ergibt sich eine entsprechend gleichmäßige Aufteilung der Raddrücke auf die Treibräder 14 und 15. Da auf der Lastseite jeweils eine starre Abstützung zwischen der Lenkachse 2 und dem Rahmen 1 sowie zwischen der Treibachse 3 und dem Rahmen 1 vorhanden ist, ergibt sich eine durch die beiden Räder 16 und 15 bestimmte Kipplinie, die eine hohe Standfestigkeit gewährleistet, auch wenn der Hubmast 9 seitlich ausgefahren ist. Ohne Last jedoch ergibt sich ein Schwerpunkt S1 des Aufbaus, der in relativ großem Abstand zu der Fahrzeuglängsmittelebene auf der lastabgewandten Seite liegt. Dadurch ergibt sich eine ungünstige Verteilung der Raddrücke auf die Treibräder 14 und 15 bei nichtbeladenem Gabelstapler.

- Um auch bei nichtbeladenem Zustand eine günstige Raddruckverteilung für die Treibräder 14 und 15 zu erhalten, wird die Abstützung durch Umschalten der Pressen 6, 7 und 8 verändert, so daß sich eine Abstützung entsprechend Fig. 2 ergibt. Die doppelt wirkende Presse 8 wird entleert, d. h. beide Arbeitsräume werden zu einem Tank geöffnet, wie dies anhand von Fig. 8 noch näher beschrieben wird. Die Pressen 6 und 7 werden voneinander getrennt und blockiert, so daß sie zu starren Abstützungen werden. Die Lenkachse 2 wird somit zu einer Art Pendelachse, die mit der Presse 6 starr an dem Rahmen 1 abgestützt ist. Da die blockierte Presse 7 ebenfalls eine starre Abstützung ergibt, ist die Treibachse 3 völlig starr mit dem Rahmen 1 verbunden. Die Treibräder 14 und 15 bilden somit Abstützpunkte E und F für den Rahmen auf der Fahrbahn. Ein dritter Abstützpunkt D wird durch die Presse 6 auf der Lenkachse 6 gebildet. Die verlängerte Verbindungslinie zwischen der Presse 6 und damit dem Abstützpunkt D und dem Schwerpunkt S1 in unbeladenem Zustand verläuft annährernd durch die Längsmitte der Treibachse 3, so daß eine gleichmäßige Raddruckverteilung bei unbeladenem Fahrzeug gewährleistet ist. Der Schwerpunkt S1 liegt dabei in deutlichem Abstand zu den Verbindungslinien D, E und D, F, die als Kipplinien anzusehen sind. Dadurch ergibt sich durch diese Art der Abstützung außerdem eine sehr hohe Kurvenstabilität.

- Die entsprechend Fig. 2 vorhandene Dreipunktabstützung bietet nicht nur bei unbeladenem Gabelstapler Vorteile, sondern auch über einen relativ großen Lastbereich. Eine Umschaltung auf die Abstützung entsprechend Fig. 1 kann zweckmäßigerweise in dem Bereich zwischen 50 und 70 % der maximalen Last vorgenommen werden. Die genauen Werte richten sich nach der exakten Lage der Schwerpunkte S1 und S2, die sich aus der konstruktiven Auslegung ergeben. Die Umschaltung zwischen den beiden Abstützungsarten nach Fig. 1 und 2 kann von der Bedienungsperson von Hand vorgenommen oder automatisch über eine Zusatzeinrichtung gesteuert werden, die den Belastungszustand erfaßt. Dabei wird durch eine Umschalteinrichtung 10 sichergestellt, daß die Art der Abstützung nach Fig. 1 zwischen Rahmen und Fahrwerk immer dann vorhanden ist, wenn der Hubmast 9 seitlich ausgefahren wird. Hierzu ist die Umschalteinrichtung, die beispielsweise ein elektrischer Schalter sein kann, so zwischen dem Rahmen 1 und dem Hubmast 9 bzw. dem nicht dargestellten Schlitten angeordnet, daß ein zwangsweises Umschalten in die Abstützungsart nach Fig. 1 immer dann erfolgt, wenn der Hubmast seitlich ausgefahren wird. Nur bei wenigstens annähernd vollständig eingefahrenem Hubmast 9 ist ein Umschalten in die Abstützungsart nach Fig. 2 möglich.

- Bei dem Ausführungsbeispiel nach Fig. 3 und 4 sind die Lenkachse 4 und die Treibachse 5 als echte Pendelachsen ausgebildet, die mit Pendellagern 21 und 22 auf der lastabgewandten Seite, d. h. der Ausfahrrichtung des Schlittens entgegengerichteten Seite zwischen der Lenkachse 4 und dem Rahmen 1 sowie zwischen der Treibachse 5 und dem Rahmen 1 angeordnet sind. Diese Pendellager 21 nehmen die vertikalen sowie die Längs-, Quer- und Torsionskräfte auf. Die Lenkachse 4 und die Treibachse 5 sind auf der lastzugekehrten Seite mit doppelt wirkenden hydraulischen Pressen 6 und 7 zusätzlich gegenüber dem Rahmen 1 abgestützt, deren Arbeitsräume hydraulisch miteinander verbunden sind, so daß diese beiden Pressen 6 und 7 parallel geschaltet sind. Damit ergeben sich bei dem Ausführungsbeispiel nach Fig. 3 drei Abstützpunkte G, H und J, wobei die Abstützpunkte G und H über der Lenkachse 4 bzw. über der Treibachse 5 und der Abstützpunkt J auf der Verbindungslinie zwischen den Pressen 6 und 7 liegt. Der Abstützpunkt J ist ebenfalls ein imaginärer Abstützpunkt, dessen exakte Lage auf der Verbindungslinie zwischen den beiden Pressen 6 und 7 durch das Verhältnis der Arbeitsflächen der beiden Pressen 6 und 7 bestimmt wird. Die Abstützungsart nach Fig. 3 gewährleistet bei maximaler Beladung, bei der sich ein Gesamtschwerpunkt S2 nahe der Fahrzeuglängsmittelebene einstellt, eine gute Raddruckverteilung auf die Treibräder 14 und 15. Bei nichtbeladenem Querstapler liegt jedoch der Schwerpunkt S1 des Aufbaus in relativ großem Abstand zu der Fahrzeuglängsmittelebene, so daß sich auch hier eine ungünstige Raddruckverteilung einstellt.

- Um auch für die Ausführungsform nach Fig. 3 eine Umschaltung auf eine andere Abstützungsart zu ermöglichen, ist auch hier eine besondere Schaltung für die hydraulischen Pressen 6 und 7 vorgesehen, so daß auf die Abstützungsart nach Fig. 4 umgewechselt werden kann, die prinzipiell mit der Abstützungsart nach Fig. 2 identisch ist. Zu diesem Zweck wird die doppelt wirkende Presse 6 entleert, so daß die Lenkachse 4 alleine in dem Pendellager 21 im Punkt K abgestützt ist. Die Presse 7 dagegen wird blockiert, so daß sie eine starre Abstützung zwischen der Treibachse 5 und dem Rahmen 1 bildet. Es ergibt sich somit entsprechend Fig. 2 eine starre Abstützung der Treibachse auf beiden Seiten mittels des Pendellagers 22 und der Presse 7 sowie eine starre Abstützung in dem Pendellager 21 der Lenkachse 4. Damit ergibt sich eine Abstützung in den drei Punkten K, L und M, die der Abstützung in den Punkten D, E und F nach Fig. 2 entspricht.

- Die Pressen 6, und 8 der beiden Ausführungsformen eröffnen zusätzliche Verstellmöglichkeiten, mit denen es möglich ist, beim Aufnehmen oder auch beim Ablegen einer Last eine Anpassung an die vorhandenen Gegebenheiten vorzunehmen. Es ist möglich, den Pressen 6 und 8 gleichzeitig ein Druckmedium zuzuführen oder abzuführen, während dann die Zufuhr zu der Presse 7 unterbrochen ist. Dadurch wird es möglich, den Rahmen 1 um die Treibachse 3 anzuheben oder abzusenken, so daß sich auch entsprechend die Lastgabel 19 und der Hubmast 9 verdrehen. Außerdem ist es möglich, bei dem Ausführungsbeispiel nach Fig. 1 und 2 den Pressen 6 und 7 gleichzeitig Druckmedium zuzuführen oder abzuführen, so daß dann der Rahmen 1 um die Verbindungslinie der lastseitigen Abstützpunkte A und C verschwenkt wird, was zu einer entsprechenden Neigung der Lastgabel 19 und des Hubmastes 9 führt.

- Auch bei dem Ausführungsbeispiel nach Fig. 3 und 4 können die lastseitig angeordneten Pressen 6 und 7 durch Zufuhr oder Abfuhr von Druckmedium gemeinsam angehoben oder abgesenkt werden, was zu einer Neigung des Rahmens 1 um die Verbindungslinie der Abstützpunkte G und H der lastabgewandten Seite und damit zu einer entsprechenden Neigung der Lastgabel 19 und des Hubmastes 9 führt.

- Bei den beiden Ausführungsbeispielen nach Fig. 1 bis 4 sind die Treibachsen 3 und 5 jeweils als Pendelachsen ausgebildet. Es sind jedoch auch andere Achskonstruktionen denkbar, mit denen sich die gleiche Abstützung und insbesondere die gleiche Art der Veränderung der Abstützung entsprechend dem Beladungszustand erreichen läßt. Beispielsweise ist in Fig. 7 eine Konstruktion einer Aufhängung der Treibachse 3 für ein Ausführungsbeispiel entsprechend Fig. 1 und 2 dargestellt. Bei dieser Ausführungsform ist das lastseitige Treibrad 15 für sich an einem Teil des Rahmens 1 unterhalb des Schenkels 18 starr aufgehängt. Das Treibrad 14 dagegen ist in vertikaler Richtung beweglich an dem Rahmen 1 angebracht und über eine doppelt wirkende hydraulische Presse 7 in vertikaler Richtung abgestützt. Die hydraulische Presse 7 ist an einem das Treibrad 14 aufnehmenden Radträger 23 angelenkt, der von zwei in einer Parallelogrammanordnung übereinander angeordneten Längs- und Querlenkern 24 getragen wird. Die plattenförmigen Längs- und Querträger 24 sind jeweils um horizontale, quer zur Fahrzeuglängsrichtung verlaufende Achsen 25 und 26 an dem Rahmen 1 und dem Radträger 23 gelagert. Damit ergibt sich eine Einzelradaufhängung, die sich bezüglich der Abstützung der Treibachse an dem Rahmen entsprechend der als Pendelachse ausgebildeten Treibachse 3 verhält. Durch Blockieren der doppelt wirkenden hydraulischen Presse 7 ist auch das Treibrad 14 starr mit dem Rahmen 1 verbindbar. Durch eine entsprechende, spiegelbildliche Anordnung des fest mit dem Rahmen verbundenen Treibrades 15 und des vertikal beweglich aufgehängten Treibrades 14 läßt sich auch eine Treibachse 5 für das Ausführungsbeispiel nach Fig. 3 und 4 gestalten.

- Bei dem Ausführungsbeispiel nach Fig. 1 und 2 erfolgt die Aufhängung der Lenkachse 2 an dem Rahmen 1 zusätzlich zu den doppelt wirkenden hydraulischen Pressen 6 und 8 noch über Längslenker 11 und wenigstens einen Querlenker 12, die in Fig. 5 und 6 näher dargestellt sind. Die Längslenker 11 bestehen aus wenigstens drei sich in Fahrzeuglängsrichtung erstreckenden Längsstreben 27, die an dem Achskörper der Lenkachse 2 und zwei Teilen 28 des Rahmens 1 parallel zueinander in einer Parallelogrammanordnung angelenkt sind. Als Querlenker dient eine doppelt wirkende hydraulische Presse 12, die zwischen einem Teil 29 des Rahmens 1 und einem an dem Achskörper der Lenkachse 2 befestigten Halter 30 angeordnet ist. Die hydraulischen Pressen 6 und 8 sowie die Längslenker 11 sind zweckmäßigerweise mit allseitig beweglichen Gelenken in Form von Kugelgelenken oder Kreuzgelenken o. dgl. versehen, so daß eine zusätzliche Verstellmöglichkeit mittels der hydraulischen Presse 12 gegeben ist. Durch Zufuhr von Druckmedium in eine der beiden Arbeitskammern der hydraulischen Presse 12 kann der Rahmen 1 gegenüber der Lenkachse 2 um eine im Bereich der Treibachse liegende imaginäre vertikale Achse verschwenkt werden. Dadurch ist es möglich, den gesamten Rahmen 1 und damit auch die Lastgabel 19 und den Hubmast 9 schnell und einfach bei einem nicht genauen Heranfahren an einen Stapel exakt parallel zu diesem auszurichten. Dabei verschwenken die hydraulischen Pressen 6 und 8 um den Winkel α nach Fig. 5. Mit dieser Ausbildung der Längslenker 11 und der Querlenker 12 nach Fig. 5 wird in Verbindung mit den hydraulischen Pressen 6, 7 und 8 eine nahezu allseitige Ausrichtungsmöglichkeit für den Rahmen des Quergabelstaplers über die Fahrwerksaufhängung ermöglicht, ohne daß dazu der Hubmast 9 oder die Lastgabel 19 relativ zu dem Rahmen bewegt werden müssen. Diese seitliche Verschwenkmöglichkeit des Rahmens um eine vertikale Achse im Bereich der Treibachse 3 könnte auch sinnvoll sein, wenn die Umstellungsmöglichkeit von einer Abstützungsart nach Fig. 1 auf eine Abstützungsart nach Fig. 2 nicht vorgesehen wird und beispielsweise die Presse 8 (Fig. 1 und 2) nicht vorhanden ist. Anstelle der Presse 8 (Fig. 1 und 2) kann dann eine axial feste Stange angeordnet werden, die entsprechend gelenkig an dem Rahmen 1 und dem Achskörper der Lenkachse 2 angelenkt würde.

- In Fig. 8 ist eine Hydraulikschaltung dargestellt, durch die die Umschaltung der Abstützungsarten nach Fig. 1 und 2 sowie das mehrfache Verschwenken des Rahmens gegenüber dem Fahrwerk möglich ist. Ein Motor M treibt eine Pumpe 32 an, die aus einem Vorratsbehälter 33 das Hydraulikmedium ansaugt und unter Druck über einen Verteiler 34, an den noch andere Verbraucher angeschlossen sein können, über Ventile 35, 36, 37 den einzelnen Pressen 6, 7, 8 und 12 zuführt. In der Stellung der Ventile 35, 36, 37, die als elektromagnetisch betätigte Mehrwegeventile ausgebildet sind, ist eine Zufuhr von Druckmedium unterbrochen. Zwischen den jeweiligen Arbeitsräumen der Pressen 6 und 7 bestehen direkte Verbindungsleitungen, in denen ein Ventil 40 angeordnet ist, das in der dargestellten Stellung die Verbindung unterbricht und in seiner zweiten Stellung die Verbindung freigibt. In der dargestellten Stellung ist das Abfließen von Druckmedium aus den Arbeitsräumen der Presse 7 blockiert, die auf der lastabgewandten Seite der Treibachse angeordnet ist. Damit stellt diese Presse eine starre Verbindung zwischen der Treibachse 3 und dem Rahmen 1 her.

- Das die Zuführung zu den Pressen 6 und 7 steuernde Ventil 37 befindet sich ebenfalls in der Schließstellung, so daß auch die Arbeitsräume der doppelt wirkenden Presse 6 gegenüber Zufuhr und Abfuhr von Druckmedium verschlossen sind, d. h. die Presse 6 blockiert ist. Die Arbeitsräume der Presse 8 sind über ein Ventil 41 in der dargestellten Stellung mit Vorratsbehälter 33 verbunden. Die als Querlenker dienende Presse 12 ist in beiden Arbeitsräumen mit Druckmedium gefüllt und durch das Ventil 35 in der dargestellten Stellung blockiert. Es ist somit der Schaltzustand gegeben, der zu der Abstützungsart nach Fig. 2 gehört, bei welcher die Treibachse durch zwei starre Abstützungen mit dem Rahmen verbunden ist, während die Lenkachse mit einer starren Abstützung über die Presse 6 auf der lastabgewandten Seite an dem Rahmen 1 abgestützt ist. Die beiden Arbeitsräume der Presse 8 sind über das Ventil 41 kurzgeschlossen, so daß sie keine Kraft aufnimmt oder abgibt und jeder Bewegung der Lenkachse 2 in vertikaler Richtung folgt. Um bei diesen Bewegungen die Volumensunterschiede in den Arbeitsräumen der Presse 8 auszugleichen, die durch die Stange des Kolbens bewirkt werden, sind zusätzliche Leitungen mit Rückschlagventilen 42 und 43 vorgesehen, die zu dem Vorratsbehälter 33 führen und die entsprechend das Abgeben oder Ansaugen von Öl ermöglichen, abhängig von der Richtung der Kolbenbewegung. Die in Fig. 8 dargestellte Schaltstellung entspricht somit der Abstützungsart nach Fig. 2, bei welcher die Treibachse 3 mit zwei starren Abstützungen an dem Rahmen abgestützt ist und die Lenkachse 2 auf der lastabgewandten Seite über die Presse 6 ebenfalls mit einer starren Abstützung an dem Rahmen abgestützt ist.

- Um auf die Abstützungsart nach Fig. 1 umzuschalten, werden die Ventile 40 und 41 betätigt. Dies kann manuell oder durch eine lastabhängige Betätigung erfolgen, die die entsprechenden Elektromagnetventile 40 und 41 betätigt. Ebenso werden die Ventile 40 und 41 aus der dargestellten Stellung in die andere Stellung durch die Umschalteinrichtung 10 umgeschaltet. In dieser Stellung sind die jeweils einander zugehörigen Arbeitsräume der Pressen 6 und 7 miteinander verbunden, während die Arbeitsräume der Presse 8 über das Ventil 36 blockiert sind. Die parallel geschalteten Pressen 6 und 7 bilden dann den Abstützpunkt B (Fig. 1), während die Presse 8 dann einen starren Abstützpunkt A bildet.

- Um den Rahmen um die von den zwei Abstützpunkten A und C gebildete Achse zu neigen, wird das Ventil 37 zusammen mit den Ventilen 40 und 41 betätigt. Die Pressen 6 und 7 können dann abgehoben oder abgesenkt werden, je nach Stellung des Ventils 37.

- Um den Rahmen um die Treibachse 3 zu neigen, wird das Ventil 36 in Reihe mit dem Ventil 37 geschaltet, während das Ventil 40 dann in die dargestellte Stellung gebracht wird, in welcher die Presse 7 blockiert ist. Das Ventil 41 verbindet die Presse 8 mit dem Ventil 36.

- Um schließlich den Rahmen 1 gegenüber dem Fahrwerk um eine vertikale Achse im Bereich der Treibachse 3 zu verschwenken, wird das Ventil 35 betätigt, das die Presse 12 beaufschlagt.

- Die Ausführungsform nach Fig. 9 und 10 unterscheidet sich von der Ausführungsform nach Fig. 1 und 2 durch eine vereinfachte Konstruktion der Lenkachse 2. Mit Ausnahme der Verschwenkmöglichkeiten des Rahmens 1 bezüglich der Fahrzeuglängsachse werden die gleichen Funktionen erhalten, so daß hierzu auf die Beschreibung zu dem Ausführungsbeispiel nach Fig. 1 und 2 verwiesen werden kann. An den Achskörper der Lenkachse 2 ist starr ein Längslenker 44 angebracht, der sich auf der der Ausfahrrichtung des Hubmastes 9 zugewandten Seite befindet, der kardanisch an dem Rahmen aufgehängt ist. Zusätzlich sind sowohl an den Achskörper als auch an dem Rahmen 1 auf der gegenüberliegenden Seite Längslenker 11 vorgesehen, die sowohl an dem Achskörper als auch an dem Rahmen 1 kardanisch angelenkt sind. Als vertikale Abstützungen der Lenkachse 2 zu dem Rahmen sind doppelt wirkende hydraulische Pressen 6 und 8 vorgesehen, von denen jeweils eine, abhängig von dem Betriebszustand, als starre Abstützung blockiert ist. Die Lenkachse 2 führt Pendelbewegungen um Pendelachsen 52 oder 53 aus, die schräg zur Fahrzeuglängsrichtung verlaufen und die durch die jeweilige starre Abstützung und den Anlenkpunkt des Längslenkers 44 an dem Rahmen 1 bestimmt werden.

- Bei Fahrten von etwa Halblast bis Vollast sind die hydraulischen Pressen 6 und 7 parallel geschaltet. Die hydraulische Presse 8 ist blockiert, so daß die Lenkachse dann Pendelbewegungen um die schräge Pendelachse 53 der Fig. 9 ausführt. Bei Leerfahrten und Fahrten bis zu etwa halber Last ist die hydraulische Presse 8 wirkungslos gemacht, während die hydraulischen Pressen 6 und 7 blockiert sind, so daß sich dann die Abstützung entsprechend Fig. 10 ergibt, wobei die Lenkachse 2 um die entgegengerichtet zur Pendelachse 53 bezüglich der Fahrzeuglängsachse geneigte Pendelachse 52 pendelt.

- Das Wirkungslosmachen der hydraulischen Presse 8 kann beispielsweise entsprechend der hydraulischen Schaltung nach Fig. 13 erfolgen. Die beiden Arbeitsräume der hydraulischen Presse 8 sind über Leitungen und ein Ventil 46 mit einem Vorratsbehälter 51 verbunden. In den Leitungen sind Rückschlagventile 47, 48, 49 und 50 derart angeordnet, daß in der dargestellten Stellung des Ventils 46 die beiden Arbeitsräume der Presse 8 miteinander in Verbindung stehen, wobei außerdem noch ein Volumensausgleich entsprechend dem Volumen der Kolbenstange ermöglicht wird. Die hydraulische Presse 8 ist in dieser Stellung frei und wirkungslos. In der anderen, nicht dargestellten Schaltstellung des Ventils 46 werden die Arbeitsräume der hydraulischen Presse 8 dagegen voneinander und auch von dem Vorratsbehälter 51 getrennt, so daß die Presse 8 blockiert ist und als eine starre Abstützung wirkt.

- Bei der Ausführungsform nach Fig. 11 ist die Konstruktion der Lenkachse gegenüber der Ausführungsform nach Fig. 9 und 10 dadurch abgewandelt worden, daß ein starr an dem Achskörper der Lenkachse 2 und kardanisch an dem Rahmen 1 aufgehängter Längslenker 45 auf der der Ausfahrrichtung des Hubmastes 9 abgewandten Seite angeordnet ist, während zusätzliche, sowohl an dem Achskörper der Lenkachse 2 und dem Rahmen kardanisch aufgehängte Längslenker 11 auf der gegenüberliegenden Seite angeordnet sind. Diese Ausbildung entspricht im Prinzip der Ausführungsform nach Fig.9 und 10 und damit auch der Ausführungsform nach Fig. 1 und 2, wobei sich jedoch in den beiden verschiedenen Betriebszuständen (in Fig. 11 ist der Betriebszustand für Leerfahrten bis etwa Halblastfahren dargestellt) andere Neigungen für die Pendelachsen der Lenkachse 2 ergeben, die auch bei dieser Ausführungsform durch die kardanische Aufhängung des Längslenkers 45 am Rahmen 1 und durch eine der hydraulischen Pressen 6 und 8 ergibt.

- Bei der Ausführungsform nach Fig. 11 ist ein anderes Prinzip verwirklicht worden, mit welchem die hydraulische Presse 8 wirkungslos gemacht werden kann. Dieses Prinzip kann selbstverständlich auch bei den Ausführungsformen nach Fig. 1 und 2 sowie 9 und 10 eingesetzt werden. Die hydraulische Presse 8 ist bei der Ausführungsform nach Fig. 12 nicht fest mit dem Achskörper der Lenkachse 2 verbunden, sondern stützt sich vielmehr durch einen balligen Teller 54 auf dem Achskörper ab, der zweckmäßigerweise mit einer entsprechenden schalenförmigen Platte aus Kunststoff o. dgl. versehen wird, die nicht dargestellt ist. Bei Leerfahrten und Fahrten bis etwa halber Last wird die hydraulische Presse 8 dadurch wirkungslos gemacht, daß der Kolben einge-fahren und der ballige Teller 54 von dem Achskörper der Lenkachse 2 abgehoben wird. Bei Fahrten mit etwa halber Last und größerer Last wird dagegen der Kolben der Presse 8 ausgefahren, so daß sich der Teller 54 auf dem Achskörper 8 abstützt. In dieser Stellung wird dann die hydraulische Presse 8 blockiert, während die hydraulische Presse 6 mit der auf der gleichen Seite bezüglich der Fahrzeuglängsachse liegenden hydraulischen Presse 7 parallel geschaltet wird.

Claims (8)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT83105751T ATE23514T1 (de) | 1982-07-22 | 1983-06-11 | Quergabelstapler. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3227398 | 1982-07-22 | ||

| DE3227398A DE3227398A1 (de) | 1982-07-22 | 1982-07-22 | Quergabelstapler |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0099467A2 EP0099467A2 (de) | 1984-02-01 |

| EP0099467A3 EP0099467A3 (en) | 1984-06-06 |

| EP0099467B1 true EP0099467B1 (de) | 1986-11-12 |

Family

ID=6169051

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP83105751A Expired EP0099467B1 (de) | 1982-07-22 | 1983-06-11 | Quergabelstapler |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0099467B1 (de) |

| AT (1) | ATE23514T1 (de) |

| DE (2) | DE3227398A1 (de) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3320954A1 (de) * | 1983-06-10 | 1984-12-13 | Albert Irion Nachf., 7000 Stuttgart | Quergabelstapler |

| DE202012100213U1 (de) | 2012-01-20 | 2013-04-23 | Hubtex Maschinenbau Gmbh & Co. Kg | Flurförderzeug |

| DE102017103024B4 (de) | 2017-02-15 | 2024-07-11 | Hubtex Maschinenbau Gmbh & Co. Kg | Flurförderzeug |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE868963C (de) * | 1951-02-15 | 1953-03-02 | Miag Fahrzeugbau G M B H | Feststellvorrichtung fuer die Pendelachsen von Kranfahrzeugen |

| GB910236A (en) * | 1959-06-12 | 1962-11-14 | Rudolf Hauser | Improvements in and relating to side loading fork lift trucks |

| DE1431696A1 (de) * | 1965-12-20 | 1969-01-02 | Irion & Vosseler | Flurfoerdergeraet |

| AT283197B (de) * | 1968-04-18 | 1970-07-27 | Wagner Appbau Ernst | Hubstapler, Transportfahrzeug od.dgl. |

| DE1953112A1 (de) * | 1969-10-22 | 1971-04-29 | Irion & Vosseler | Einrichtung fuer Seitenlader mit querverschiebbarem Hubmast |

| DE1954208C3 (de) * | 1969-10-28 | 1973-10-31 | Kurt 8560 Lauf Steinert | Front und Seitenlader mit einem freitragend verschiebbaren und um eine vertikale Schwenkachse schwenkbaren Hub mast |

-

1982

- 1982-07-22 DE DE3227398A patent/DE3227398A1/de not_active Withdrawn

-

1983

- 1983-06-11 AT AT83105751T patent/ATE23514T1/de not_active IP Right Cessation

- 1983-06-11 DE DE8383105751T patent/DE3367581D1/de not_active Expired

- 1983-06-11 EP EP83105751A patent/EP0099467B1/de not_active Expired

Also Published As

| Publication number | Publication date |

|---|---|

| DE3227398A1 (de) | 1984-01-26 |

| EP0099467A3 (en) | 1984-06-06 |

| EP0099467A2 (de) | 1984-02-01 |

| ATE23514T1 (de) | 1986-11-15 |

| DE3367581D1 (en) | 1987-01-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE60128599T2 (de) | Arbeitsgerät | |

| DE3904798C2 (de) | ||

| EP0266785B1 (de) | Selbstfahrendes Vielzweckgerät | |

| EP0909854A2 (de) | Laderfahrzeug | |

| DE3302998C2 (de) | Radaufhängung für in den Fahrzeugkörper einschwenkbare Räder bzw. Radachsen | |

| DE69619583T2 (de) | Vierrädriger Gabelhubwagen | |

| DE212013000022U1 (de) | Anordnung in einer Forstmaschine und mit dementsprechender Anordnung ausgerüstete Forstmaschine | |

| DE2849104A1 (de) | Zusatz-lastentraegergeraet | |

| EP0439837B1 (de) | Gabelhubwagen | |

| EP3652002A2 (de) | Achsbaugruppe für ein schwerlastfahrzeug, schwerlastfahrzeug mit wenigstens einer derartigen achsbaugruppe und hydraulikanordnung, insbesondere zum verstellen einer als zylinder-kolben-anordnung ausgebildeten verstellbaren einheit | |

| DE2405292A1 (de) | Hydrauliksystem zum steuern einer von einem lastwagen getragenen vorrichtung | |

| DE2149410A1 (de) | Vorder- und Seitenladevorrichtung | |

| DE60103741T2 (de) | Radaufhängungsanordnung für eine arbeitsmaschine | |

| DE3511336A1 (de) | Auf raedern fahrbare baumaschine mit knicklenkung, wie schaufellader, planierfahrzeug o.dgl. | |

| EP0099467B1 (de) | Quergabelstapler | |

| DE4238248A1 (de) | ||

| DE2905236B2 (de) | Fahrzeug zum Transport von Gütern | |

| DE4038772C2 (de) | Nutzfahrzeug mit einer schwenkbaren Fahrerkabine | |

| DE4226936C1 (de) | Flurförderzeug, insbesondere fahrerloses Fahrzeug | |

| DE1430694C3 (de) | Stutzradanordnung fur ein Beton mischfahrzeug | |

| EP0286576B1 (de) | Transportfahrzeug | |

| DE7825062U1 (de) | Niederhubwagen | |

| DE2252821B2 (de) | Ladefahrzeug mit einer lasthebeeinrichtung | |

| DE69505163T2 (de) | Gabelhubwagen | |

| DE3016157C2 (de) | Regalstapler für große Hubhöhen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): AT CH DE FR GB IT LI |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Designated state(s): AT CH DE FR GB IT LI |

|

| 17P | Request for examination filed |

Effective date: 19840822 |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: ALBERT IRION NACHFOLGER |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: KALMAR IRION VIERWEGE- UND QUERSTAPLER GMBH |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| ITF | It: translation for a ep patent filed | ||

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT CH DE FR GB IT LI |

|

| REF | Corresponds to: |

Ref document number: 23514 Country of ref document: AT Date of ref document: 19861115 Kind code of ref document: T |

|

| REF | Corresponds to: |

Ref document number: 3367581 Country of ref document: DE Date of ref document: 19870102 |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| ITTA | It: last paid annual fee | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19980421 Year of fee payment: 16 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 19980528 Year of fee payment: 16 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19980626 Year of fee payment: 16 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19980629 Year of fee payment: 16 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19980831 Year of fee payment: 16 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19990611 Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19990611 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19990630 Ref country code: FR Free format text: THE PATENT HAS BEEN ANNULLED BY A DECISION OF A NATIONAL AUTHORITY Effective date: 19990630 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19990630 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19990611 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20000503 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |