EP0061173B1 - Verfahren zum Färben von Papier - Google Patents

Verfahren zum Färben von Papier Download PDFInfo

- Publication number

- EP0061173B1 EP0061173B1 EP82102280A EP82102280A EP0061173B1 EP 0061173 B1 EP0061173 B1 EP 0061173B1 EP 82102280 A EP82102280 A EP 82102280A EP 82102280 A EP82102280 A EP 82102280A EP 0061173 B1 EP0061173 B1 EP 0061173B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- paper

- cationic

- dye

- water

- added

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired

Links

- 238000000034 method Methods 0.000 title claims abstract description 25

- 230000008569 process Effects 0.000 title claims abstract description 24

- 238000004043 dyeing Methods 0.000 title description 14

- 125000002091 cationic group Chemical group 0.000 claims abstract description 40

- 229920000867 polyelectrolyte Polymers 0.000 claims abstract description 17

- 239000000982 direct dye Substances 0.000 claims abstract description 14

- 239000002168 alkylating agent Substances 0.000 claims abstract description 13

- 229940100198 alkylating agent Drugs 0.000 claims abstract description 13

- 239000000980 acid dye Substances 0.000 claims abstract description 9

- 239000007795 chemical reaction product Substances 0.000 claims abstract description 8

- 238000004040 coloring Methods 0.000 claims abstract description 6

- 239000012736 aqueous medium Substances 0.000 claims abstract description 3

- 239000000975 dye Substances 0.000 claims description 40

- KCXMKQUNVWSEMD-UHFFFAOYSA-N benzyl chloride Chemical compound ClCC1=CC=CC=C1 KCXMKQUNVWSEMD-UHFFFAOYSA-N 0.000 claims description 21

- 229940073608 benzyl chloride Drugs 0.000 claims description 21

- 238000006243 chemical reaction Methods 0.000 claims description 21

- RTZKZFJDLAIYFH-UHFFFAOYSA-N Diethyl ether Chemical compound CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 claims description 12

- XZMCDFZZKTWFGF-UHFFFAOYSA-N Cyanamide Chemical compound NC#N XZMCDFZZKTWFGF-UHFFFAOYSA-N 0.000 claims description 10

- BRLQWZUYTZBJKN-UHFFFAOYSA-N Epichlorohydrin Chemical compound ClCC1CO1 BRLQWZUYTZBJKN-UHFFFAOYSA-N 0.000 claims description 9

- 239000000047 product Substances 0.000 claims description 7

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 claims description 6

- DEWLEGDTCGBNGU-UHFFFAOYSA-N 1,3-dichloropropan-2-ol Chemical compound ClCC(O)CCl DEWLEGDTCGBNGU-UHFFFAOYSA-N 0.000 claims description 4

- AWMVMTVKBNGEAK-UHFFFAOYSA-N Styrene oxide Chemical compound C1OC1C1=CC=CC=C1 AWMVMTVKBNGEAK-UHFFFAOYSA-N 0.000 claims description 4

- 125000004103 aminoalkyl group Chemical group 0.000 claims description 4

- QGBSISYHAICWAH-UHFFFAOYSA-N dicyandiamide Chemical compound NC(N)=NC#N QGBSISYHAICWAH-UHFFFAOYSA-N 0.000 claims description 4

- 150000001412 amines Chemical class 0.000 claims description 3

- 229910021529 ammonia Inorganic materials 0.000 claims description 3

- WSLDOOZREJYCGB-UHFFFAOYSA-N 1,2-Dichloroethane Chemical compound ClCCCl WSLDOOZREJYCGB-UHFFFAOYSA-N 0.000 claims description 2

- XENVCRGQTABGKY-ZHACJKMWSA-N chlorohydrin Chemical compound CC#CC#CC#CC#C\C=C\C(Cl)CO XENVCRGQTABGKY-ZHACJKMWSA-N 0.000 claims description 2

- 150000005846 sugar alcohols Polymers 0.000 claims description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 46

- 239000007864 aqueous solution Substances 0.000 description 31

- 239000000243 solution Substances 0.000 description 23

- 229920002873 Polyethylenimine Polymers 0.000 description 22

- 239000012153 distilled water Substances 0.000 description 19

- 239000000460 chlorine Substances 0.000 description 17

- 239000000203 mixture Substances 0.000 description 14

- 238000010992 reflux Methods 0.000 description 13

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 12

- 239000011541 reaction mixture Substances 0.000 description 12

- 239000000725 suspension Substances 0.000 description 11

- WNLRTRBMVRJNCN-UHFFFAOYSA-N adipic acid Chemical compound OC(=O)CCCCC(O)=O WNLRTRBMVRJNCN-UHFFFAOYSA-N 0.000 description 10

- 239000011347 resin Substances 0.000 description 9

- 229920005989 resin Polymers 0.000 description 9

- NOWKCMXCCJGMRR-UHFFFAOYSA-N Aziridine Chemical compound C1CN1 NOWKCMXCCJGMRR-UHFFFAOYSA-N 0.000 description 8

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 7

- 238000001816 cooling Methods 0.000 description 7

- VAYGXNSJCAHWJZ-UHFFFAOYSA-N dimethyl sulfate Chemical compound COS(=O)(=O)OC VAYGXNSJCAHWJZ-UHFFFAOYSA-N 0.000 description 7

- 229920000962 poly(amidoamine) Polymers 0.000 description 7

- SJEYSFABYSGQBG-UHFFFAOYSA-M Patent blue Chemical compound [Na+].C1=CC(N(CC)CC)=CC=C1C(C=1C(=CC(=CC=1)S([O-])(=O)=O)S([O-])(=O)=O)=C1C=CC(=[N+](CC)CC)C=C1 SJEYSFABYSGQBG-UHFFFAOYSA-M 0.000 description 6

- GLUUGHFHXGJENI-UHFFFAOYSA-N Piperazine Chemical compound C1CNCCN1 GLUUGHFHXGJENI-UHFFFAOYSA-N 0.000 description 6

- 230000002378 acidificating effect Effects 0.000 description 6

- 125000005521 carbonamide group Chemical group 0.000 description 6

- 230000000052 comparative effect Effects 0.000 description 6

- 239000001361 adipic acid Substances 0.000 description 5

- 235000011037 adipic acid Nutrition 0.000 description 5

- 238000009833 condensation Methods 0.000 description 5

- 230000005494 condensation Effects 0.000 description 5

- 150000004985 diamines Chemical class 0.000 description 5

- 238000004519 manufacturing process Methods 0.000 description 5

- 239000004033 plastic Substances 0.000 description 5

- 239000002351 wastewater Substances 0.000 description 5

- 235000008331 Pinus X rigitaeda Nutrition 0.000 description 4

- 235000011613 Pinus brutia Nutrition 0.000 description 4

- 241000018646 Pinus brutia Species 0.000 description 4

- -1 benzyl halides Chemical class 0.000 description 4

- 239000007859 condensation product Substances 0.000 description 4

- 150000001991 dicarboxylic acids Chemical class 0.000 description 4

- 238000001035 drying Methods 0.000 description 4

- 239000000835 fiber Substances 0.000 description 4

- 238000000227 grinding Methods 0.000 description 4

- 238000010438 heat treatment Methods 0.000 description 4

- NAQMVNRVTILPCV-UHFFFAOYSA-N hexane-1,6-diamine Chemical compound NCCCCCCN NAQMVNRVTILPCV-UHFFFAOYSA-N 0.000 description 4

- BDAGIHXWWSANSR-UHFFFAOYSA-N methanoic acid Natural products OC=O BDAGIHXWWSANSR-UHFFFAOYSA-N 0.000 description 4

- 229920001281 polyalkylene Polymers 0.000 description 4

- 229920000768 polyamine Polymers 0.000 description 4

- 239000007787 solid Substances 0.000 description 4

- RPNUMPOLZDHAAY-UHFFFAOYSA-N Diethylenetriamine Chemical compound NCCNCCN RPNUMPOLZDHAAY-UHFFFAOYSA-N 0.000 description 3

- IAYPIBMASNFSPL-UHFFFAOYSA-N Ethylene oxide Chemical compound C1CO1 IAYPIBMASNFSPL-UHFFFAOYSA-N 0.000 description 3

- PIICEJLVQHRZGT-UHFFFAOYSA-N Ethylenediamine Chemical compound NCCN PIICEJLVQHRZGT-UHFFFAOYSA-N 0.000 description 3

- 241001070947 Fagus Species 0.000 description 3

- 235000010099 Fagus sylvatica Nutrition 0.000 description 3

- OFOBLEOULBTSOW-UHFFFAOYSA-N Propanedioic acid Natural products OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 description 3

- QAOWNCQODCNURD-UHFFFAOYSA-L Sulfate Chemical compound [O-]S([O-])(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-L 0.000 description 3

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 3

- LSNNMFCWUKXFEE-UHFFFAOYSA-N Sulfurous acid Chemical compound OS(O)=O LSNNMFCWUKXFEE-UHFFFAOYSA-N 0.000 description 3

- 239000013543 active substance Substances 0.000 description 3

- 230000000740 bleeding effect Effects 0.000 description 3

- 238000002156 mixing Methods 0.000 description 3

- 125000004433 nitrogen atom Chemical group N* 0.000 description 3

- 239000001048 orange dye Substances 0.000 description 3

- 230000000630 rising effect Effects 0.000 description 3

- 238000004513 sizing Methods 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- FAGUFWYHJQFNRV-UHFFFAOYSA-N tetraethylenepentamine Chemical compound NCCNCCNCCNCCN FAGUFWYHJQFNRV-UHFFFAOYSA-N 0.000 description 3

- RTBFRGCFXZNCOE-UHFFFAOYSA-N 1-methylsulfonylpiperidin-4-one Chemical compound CS(=O)(=O)N1CCC(=O)CC1 RTBFRGCFXZNCOE-UHFFFAOYSA-N 0.000 description 2

- VILCJCGEZXAXTO-UHFFFAOYSA-N 2,2,2-tetramine Chemical compound NCCNCCNCCN VILCJCGEZXAXTO-UHFFFAOYSA-N 0.000 description 2

- RXFCIXRFAJRBSG-UHFFFAOYSA-N 3,2,3-tetramine Chemical compound NCCCNCCNCCCN RXFCIXRFAJRBSG-UHFFFAOYSA-N 0.000 description 2

- OSWFIVFLDKOXQC-UHFFFAOYSA-N 4-(3-methoxyphenyl)aniline Chemical compound COC1=CC=CC(C=2C=CC(N)=CC=2)=C1 OSWFIVFLDKOXQC-UHFFFAOYSA-N 0.000 description 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- KZMGYPLQYOPHEL-UHFFFAOYSA-N Boron trifluoride etherate Chemical compound FB(F)F.CCOCC KZMGYPLQYOPHEL-UHFFFAOYSA-N 0.000 description 2

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 2

- KKEYFWRCBNTPAC-UHFFFAOYSA-N Terephthalic acid Chemical compound OC(=O)C1=CC=C(C(O)=O)C=C1 KKEYFWRCBNTPAC-UHFFFAOYSA-N 0.000 description 2

- 239000002253 acid Substances 0.000 description 2

- 150000001298 alcohols Chemical class 0.000 description 2

- IMUDHTPIFIBORV-UHFFFAOYSA-N aminoethylpiperazine Chemical compound NCCN1CCNCC1 IMUDHTPIFIBORV-UHFFFAOYSA-N 0.000 description 2

- JFCQEDHGNNZCLN-UHFFFAOYSA-N anhydrous glutaric acid Natural products OC(=O)CCCC(O)=O JFCQEDHGNNZCLN-UHFFFAOYSA-N 0.000 description 2

- 125000004432 carbon atom Chemical group C* 0.000 description 2

- 150000001735 carboxylic acids Chemical class 0.000 description 2

- 229920006317 cationic polymer Polymers 0.000 description 2

- 150000001875 compounds Chemical class 0.000 description 2

- 238000004132 cross linking Methods 0.000 description 2

- 235000019253 formic acid Nutrition 0.000 description 2

- GKQPCPXONLDCMU-CCEZHUSRSA-N lacidipine Chemical compound CCOC(=O)C1=C(C)NC(C)=C(C(=O)OCC)C1C1=CC=CC=C1\C=C\C(=O)OC(C)(C)C GKQPCPXONLDCMU-CCEZHUSRSA-N 0.000 description 2

- 230000014759 maintenance of location Effects 0.000 description 2

- VZCYOOQTPOCHFL-UPHRSURJSA-N maleic acid Chemical compound OC(=O)\C=C/C(O)=O VZCYOOQTPOCHFL-UPHRSURJSA-N 0.000 description 2

- 239000011976 maleic acid Substances 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 238000002360 preparation method Methods 0.000 description 2

- 238000005956 quaternization reaction Methods 0.000 description 2

- CXMXRPHRNRROMY-UHFFFAOYSA-N sebacic acid Chemical compound OC(=O)CCCCCCCCC(O)=O CXMXRPHRNRROMY-UHFFFAOYSA-N 0.000 description 2

- 238000003756 stirring Methods 0.000 description 2

- TYFQFVWCELRYAO-UHFFFAOYSA-N suberic acid Chemical compound OC(=O)CCCCCCC(O)=O TYFQFVWCELRYAO-UHFFFAOYSA-N 0.000 description 2

- 239000004753 textile Substances 0.000 description 2

- VZCYOOQTPOCHFL-UHFFFAOYSA-N trans-butenedioic acid Natural products OC(=O)C=CC(O)=O VZCYOOQTPOCHFL-UHFFFAOYSA-N 0.000 description 2

- RZJGKPNCYQZFGR-UHFFFAOYSA-N 1-(bromomethyl)naphthalene Chemical compound C1=CC=C2C(CBr)=CC=CC2=C1 RZJGKPNCYQZFGR-UHFFFAOYSA-N 0.000 description 1

- INZDTEICWPZYJM-UHFFFAOYSA-N 1-(chloromethyl)-4-[4-(chloromethyl)phenyl]benzene Chemical group C1=CC(CCl)=CC=C1C1=CC=C(CCl)C=C1 INZDTEICWPZYJM-UHFFFAOYSA-N 0.000 description 1

- HLQZCRVEEQKNMS-UHFFFAOYSA-N 1-(chloromethyl)-4-phenylbenzene Chemical group C1=CC(CCl)=CC=C1C1=CC=CC=C1 HLQZCRVEEQKNMS-UHFFFAOYSA-N 0.000 description 1

- XMWGTKZEDLCVIG-UHFFFAOYSA-N 1-(chloromethyl)naphthalene Chemical compound C1=CC=C2C(CCl)=CC=CC2=C1 XMWGTKZEDLCVIG-UHFFFAOYSA-N 0.000 description 1

- MPCHQYWZAVTABQ-UHFFFAOYSA-N 2-(chloromethyl)naphthalene Chemical compound C1=CC=CC2=CC(CCl)=CC=C21 MPCHQYWZAVTABQ-UHFFFAOYSA-N 0.000 description 1

- KPICIOOAGPZSKI-UHFFFAOYSA-N 2-benzyl-4-nitropyridine Chemical compound [O-][N+](=O)C1=CC=NC(CC=2C=CC=CC=2)=C1 KPICIOOAGPZSKI-UHFFFAOYSA-N 0.000 description 1

- AEJFBKVIGAYAQV-UHFFFAOYSA-N 2-bromo-1-methylnaphthalene Chemical compound C1=CC=C2C(C)=C(Br)C=CC2=C1 AEJFBKVIGAYAQV-UHFFFAOYSA-N 0.000 description 1

- OCKYRUXIGBXXSZ-UHFFFAOYSA-N 2-piperazin-1-ylethane-1,1-diamine Chemical compound NC(N)CN1CCNCC1 OCKYRUXIGBXXSZ-UHFFFAOYSA-N 0.000 description 1

- ZAXCZCOUDLENMH-UHFFFAOYSA-N 3,3,3-tetramine Chemical compound NCCCNCCCNCCCN ZAXCZCOUDLENMH-UHFFFAOYSA-N 0.000 description 1

- UVLSCMIEPPWCHZ-UHFFFAOYSA-N 3-piperazin-1-ylpropan-1-amine Chemical compound NCCCN1CCNCC1 UVLSCMIEPPWCHZ-UHFFFAOYSA-N 0.000 description 1

- KGFUGLZSONHTTJ-UHFFFAOYSA-N 3-piperazin-1-ylpropane-1,1-diamine Chemical compound NC(N)CCN1CCNCC1 KGFUGLZSONHTTJ-UHFFFAOYSA-N 0.000 description 1

- WKBOTKDWSSQWDR-UHFFFAOYSA-N Bromine atom Chemical compound [Br] WKBOTKDWSSQWDR-UHFFFAOYSA-N 0.000 description 1

- 125000006539 C12 alkyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])* 0.000 description 1

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 1

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 1

- 239000002841 Lewis acid Substances 0.000 description 1

- 239000004952 Polyamide Substances 0.000 description 1

- KDYFGRWQOYBRFD-UHFFFAOYSA-N Succinic acid Natural products OC(=O)CCC(O)=O KDYFGRWQOYBRFD-UHFFFAOYSA-N 0.000 description 1

- XSQUKJJJFZCRTK-UHFFFAOYSA-N Urea Chemical compound NC(N)=O XSQUKJJJFZCRTK-UHFFFAOYSA-N 0.000 description 1

- 239000002250 absorbent Substances 0.000 description 1

- 230000002745 absorbent Effects 0.000 description 1

- 238000007171 acid catalysis Methods 0.000 description 1

- MOVRNJGDXREIBM-UHFFFAOYSA-N aid-1 Chemical compound O=C1NC(=O)C(C)=CN1C1OC(COP(O)(=O)OC2C(OC(C2)N2C3=C(C(NC(N)=N3)=O)N=C2)COP(O)(=O)OC2C(OC(C2)N2C3=C(C(NC(N)=N3)=O)N=C2)COP(O)(=O)OC2C(OC(C2)N2C3=C(C(NC(N)=N3)=O)N=C2)COP(O)(=O)OC2C(OC(C2)N2C(NC(=O)C(C)=C2)=O)COP(O)(=O)OC2C(OC(C2)N2C3=C(C(NC(N)=N3)=O)N=C2)COP(O)(=O)OC2C(OC(C2)N2C3=C(C(NC(N)=N3)=O)N=C2)COP(O)(=O)OC2C(OC(C2)N2C3=C(C(NC(N)=N3)=O)N=C2)COP(O)(=O)OC2C(OC(C2)N2C(NC(=O)C(C)=C2)=O)COP(O)(=O)OC2C(OC(C2)N2C3=C(C(NC(N)=N3)=O)N=C2)COP(O)(=O)OC2C(OC(C2)N2C3=C(C(NC(N)=N3)=O)N=C2)COP(O)(=O)OC2C(OC(C2)N2C3=C(C(NC(N)=N3)=O)N=C2)COP(O)(=O)OC2C(OC(C2)N2C(NC(=O)C(C)=C2)=O)COP(O)(=O)OC2C(OC(C2)N2C3=C(C(NC(N)=N3)=O)N=C2)COP(O)(=O)OC2C(OC(C2)N2C3=C(C(NC(N)=N3)=O)N=C2)COP(O)(=O)OC2C(OC(C2)N2C3=C(C(NC(N)=N3)=O)N=C2)CO)C(O)C1 MOVRNJGDXREIBM-UHFFFAOYSA-N 0.000 description 1

- 229940037003 alum Drugs 0.000 description 1

- 239000007900 aqueous suspension Substances 0.000 description 1

- 125000003118 aryl group Chemical group 0.000 description 1

- 239000012752 auxiliary agent Substances 0.000 description 1

- 230000004888 barrier function Effects 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- AGEZXYOZHKGVCM-UHFFFAOYSA-N benzyl bromide Chemical compound BrCC1=CC=CC=C1 AGEZXYOZHKGVCM-UHFFFAOYSA-N 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- GDTBXPJZTBHREO-UHFFFAOYSA-N bromine Substances BrBr GDTBXPJZTBHREO-UHFFFAOYSA-N 0.000 description 1

- 229910052794 bromium Inorganic materials 0.000 description 1

- KDYFGRWQOYBRFD-NUQCWPJISA-N butanedioic acid Chemical compound O[14C](=O)CC[14C](O)=O KDYFGRWQOYBRFD-NUQCWPJISA-N 0.000 description 1

- 239000004202 carbamide Substances 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 229910052801 chlorine Inorganic materials 0.000 description 1

- 125000004218 chloromethyl group Chemical group [H]C([H])(Cl)* 0.000 description 1

- ZIPLUEXSCPLCEI-UHFFFAOYSA-N cyanamide group Chemical group C(#N)[NH-] ZIPLUEXSCPLCEI-UHFFFAOYSA-N 0.000 description 1

- FPVGTPBMTFTMRT-UHFFFAOYSA-L disodium;2-amino-5-[(4-sulfonatophenyl)diazenyl]benzenesulfonate Chemical compound [Na+].[Na+].C1=C(S([O-])(=O)=O)C(N)=CC=C1N=NC1=CC=C(S([O-])(=O)=O)C=C1 FPVGTPBMTFTMRT-UHFFFAOYSA-L 0.000 description 1

- 239000006185 dispersion Substances 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 239000004744 fabric Substances 0.000 description 1

- 235000019233 fast yellow AB Nutrition 0.000 description 1

- 235000013305 food Nutrition 0.000 description 1

- 239000007789 gas Substances 0.000 description 1

- 239000003292 glue Substances 0.000 description 1

- 150000002334 glycols Chemical class 0.000 description 1

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 1

- 125000004029 hydroxymethyl group Chemical group [H]OC([H])([H])* 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- XJTQJERLRPWUGL-UHFFFAOYSA-N iodomethylbenzene Chemical compound ICC1=CC=CC=C1 XJTQJERLRPWUGL-UHFFFAOYSA-N 0.000 description 1

- 238000011005 laboratory method Methods 0.000 description 1

- 150000003951 lactams Chemical class 0.000 description 1

- 150000002596 lactones Chemical class 0.000 description 1

- 230000005087 leaf formation Effects 0.000 description 1

- 150000007517 lewis acids Chemical class 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 230000005012 migration Effects 0.000 description 1

- 238000013508 migration Methods 0.000 description 1

- 239000008267 milk Substances 0.000 description 1

- 210000004080 milk Anatomy 0.000 description 1

- 235000013336 milk Nutrition 0.000 description 1

- HYSQEYLBJYFNMH-UHFFFAOYSA-N n'-(2-aminoethyl)-n'-methylethane-1,2-diamine Chemical compound NCCN(C)CCN HYSQEYLBJYFNMH-UHFFFAOYSA-N 0.000 description 1

- ZQXSMRAEXCEDJD-UHFFFAOYSA-N n-ethenylformamide Chemical compound C=CNC=O ZQXSMRAEXCEDJD-UHFFFAOYSA-N 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 239000012299 nitrogen atmosphere Substances 0.000 description 1

- 125000001997 phenyl group Chemical group [H]C1=C([H])C([H])=C(*)C([H])=C1[H] 0.000 description 1

- 150000004885 piperazines Chemical class 0.000 description 1

- 229920002647 polyamide Polymers 0.000 description 1

- 229920000151 polyglycol Polymers 0.000 description 1

- 239000010695 polyglycol Substances 0.000 description 1

- 229920000642 polymer Polymers 0.000 description 1

- 230000000379 polymerizing effect Effects 0.000 description 1

- 229920005862 polyol Polymers 0.000 description 1

- 150000003077 polyols Chemical class 0.000 description 1

- 239000002243 precursor Substances 0.000 description 1

- AOHJOMMDDJHIJH-UHFFFAOYSA-N propylenediamine Chemical compound CC(N)CN AOHJOMMDDJHIJH-UHFFFAOYSA-N 0.000 description 1

- 239000000985 reactive dye Substances 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 238000005507 spraying Methods 0.000 description 1

- 125000001424 substituent group Chemical group 0.000 description 1

- XOAAWQZATWQOTB-UHFFFAOYSA-N taurine Chemical compound NCCS(O)(=O)=O XOAAWQZATWQOTB-UHFFFAOYSA-N 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- RXPRRQLKFXBCSJ-GIVPXCGWSA-N vincamine Chemical compound C1=CC=C2C(CCN3CCC4)=C5[C@@H]3[C@]4(CC)C[C@](O)(C(=O)OC)N5C2=C1 RXPRRQLKFXBCSJ-GIVPXCGWSA-N 0.000 description 1

- 238000009736 wetting Methods 0.000 description 1

- 239000002023 wood Substances 0.000 description 1

- 239000001043 yellow dye Substances 0.000 description 1

Classifications

-

- D—TEXTILES; PAPER

- D21—PAPER-MAKING; PRODUCTION OF CELLULOSE

- D21H—PULP COMPOSITIONS; PREPARATION THEREOF NOT COVERED BY SUBCLASSES D21C OR D21D; IMPREGNATING OR COATING OF PAPER; TREATMENT OF FINISHED PAPER NOT COVERED BY CLASS B31 OR SUBCLASS D21G; PAPER NOT OTHERWISE PROVIDED FOR

- D21H21/00—Non-fibrous material added to the pulp, characterised by its function, form or properties; Paper-impregnating or coating material, characterised by its function, form or properties

- D21H21/14—Non-fibrous material added to the pulp, characterised by its function, form or properties; Paper-impregnating or coating material, characterised by its function, form or properties characterised by function or properties in or on the paper

- D21H21/28—Colorants ; Pigments or opacifying agents

-

- D—TEXTILES; PAPER

- D21—PAPER-MAKING; PRODUCTION OF CELLULOSE

- D21H—PULP COMPOSITIONS; PREPARATION THEREOF NOT COVERED BY SUBCLASSES D21C OR D21D; IMPREGNATING OR COATING OF PAPER; TREATMENT OF FINISHED PAPER NOT COVERED BY CLASS B31 OR SUBCLASS D21G; PAPER NOT OTHERWISE PROVIDED FOR

- D21H17/00—Non-fibrous material added to the pulp, characterised by its constitution; Paper-impregnating material characterised by its constitution

- D21H17/20—Macromolecular organic compounds

- D21H17/33—Synthetic macromolecular compounds

- D21H17/46—Synthetic macromolecular compounds obtained otherwise than by reactions only involving carbon-to-carbon unsaturated bonds

- D21H17/54—Synthetic macromolecular compounds obtained otherwise than by reactions only involving carbon-to-carbon unsaturated bonds obtained by reactions forming in the main chain of the macromolecule a linkage containing nitrogen

- D21H17/55—Polyamides; Polyaminoamides; Polyester-amides

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S8/00—Bleaching and dyeing; fluid treatment and chemical modification of textiles and fibers

- Y10S8/916—Natural fiber dyeing

- Y10S8/919—Paper

Definitions

- DE-A-24 58 443 discloses a process for producing a colored paper, in which reactive dyes are used as the dye and polyalkyleneimines, which can optionally be quaternized, are used as the auxiliary.

- the coloring can be carried out both in the mass and after the leaf formation.

- DE-A-20 12 217 From DE-A-20 12 217, it is known from DE-A-20 12 217 to carry out the dyeing in the presence of cationic polymeric compounds and to remove the cationic dyes only after the addition of the cationic polymers Add compound to the fabric.

- the known auxiliaries for processes for dyeing paper have an insufficient activity when using acid dyes or direct dyes.

- the object of the invention is to provide an effective aid for a process for dyeing paper with acid dyes and / or direct dyes in an aqueous medium, which allows papers to be dyed with high color strength while largely avoiding the two-sided cylinder of the dyeing.

- water-soluble reaction products are used as cationic auxiliaries, which are obtainable by reaction of alkylating agents which have an aromatic substituent with cationic polyelectrolytes.

- Particularly effective auxiliaries for the process according to the invention are obtained if the water-soluble reaction products of alkylating agents which have an aromatic substituent and the cationic polyelectrolyte are modified in a second stage by reaction with cyanamide and / or dicyandiamide.

- Suitable dyes for the process according to the invention are acidic dyes or direct dyes and also mixtures of the two classes of dyes mentioned.

- the dyes of the classes mentioned can be found in the Color Index. Acid dyes are given, for example, in the Color Index, Volume 1, 3rd edition, The Society of Dyers and Colorists and American Association of Textile Chemists and Colorists, pages 1003-1560. Some typical acid dyes that are particularly suitable for dyeing paper are, for example, the acid yellow dyes Ci 13 065 and 47 035, the orange dyes Cl 13 090, Cl 15 575 and Cl 15 510 and the red acid dyes Cl 45 380 and Cl 15 620. Direct dyes are given in the Color Index, Volume 2, on pages 2007 to 2477.

- Typical direct dyes that are usually used for dyeing paper are the yellow direct dyes CI 29 000, CI 24 895, Ci 13 950, CI 29 025, Cl 40 000, Cl 40 001 and CI 24 890, the orange direct dyes Cl 40 215 , Cl 40 265 and 29 156, the red direct dyes CI 29 175, Cl 28 160, Cl 22120 and Cl 25 410, the blue direct dyes Cl 23 155 and Cl 24 340 and the violet direct dye Cl 25 410.

- the aromatic substituents of the alkylating agent can carry other substituents in addition to the groups mentioned, for. B. C i - to C 12 alkyl groups, chlorine, bromine, phenyl, p-chloromethylphenyl, hydroxymethyl and chloromethyl.

- Benzyl chloride is preferably used as the alkylating agent.

- cationic polyelectrolytes can be used as the second component for the production of the cationic auxiliaries.

- the cationic polyelectrolytes preferably contain aminoalkyl groupings.

- examples of cationic polyelectrolytes are polyethyleneimines which have at least 5 aminoalkyl groups, polyvinylamines and crosslinking products of ammonia or amines, in particular diamines or oligoamines with 1,2-dichloroethane, epichlorohydrin, dichlorohydrin ether or chlorohydrin ether of at least dihydric alcohols.

- Dichlorohydrin ether is obtained, for example, by reacting 2 moles of epichlorohydrin with one mole of water.

- Chlorohydrin ethers of at least dihydric alcohols are derived from glycols or polyols, the molecular weight of which is at most 300 and which are obtained by reacting 1 to 1.5 moles of epichlorohydrin per mole of OH groups in polyhydric alcohol or polyglycol with acid catalysis (e.g. H 2 S0 4 or BF 3 ) can be obtained.

- acid catalysis e.g. H 2 S0 4 or BF 3

- Suitable diamines or oligoamines are, for example, ethylenediamine, propylenediamine, diethylenetriamine, dipropylenetriamine, triethylenetetramine, bis-aminopropylethylenediamine, tetraethylenepentamine, piperazine, aminoethylpiperazine, aminopropylpiperazine, diaminoethylpiperazine and diaminopropylpiperazine.

- the viscosity of the crosslinking products of ammonia and the diamines or oligoamines in a 40% aqueous solution is at most 40,000 mPas.

- Polyvinylamines are produced by free-radically polymerizing vinylformamide and saponifying the polymer in an acidic environment.

- Further cationic polyelectrolytes are condensation products containing carbonamide groups, are grafted onto the alkyleneimine units.

- This class of substances is primarily polyamidoamines which are obtained by reacting dicarboxylic acids having 4 to 10 carbon atoms with polyalkylene polyamines which have 3 to 19 basic nitrogen atoms in the molecule.

- Suitable dicarboxylic acids are, for example, succinic acid, maleic acid, adipic acid, glutaric acid, suberic acid, sebacic acid or terephthalic acid.

- mixtures of dicarboxylic acids e.g. B.

- adipic acid and glutaric acid or maleic acid and adipic acid.

- Adipic acid is preferably used.

- carboxylic acids are condensed with polyalkylene polyamines or mixtures thereof which contain 3 to 10 basic nitrogen atoms in the molecule, e.g. B. diethylenetriamine, triethylenetetramine, tetraethylenepentamine, dipropylenetriamine, tripropylenetetramine or dihexamethylenetriamine.

- the amines can optionally contain up to 10% by weight of a diamine, such as ethylenediamine or hexamethylenediamine.

- Condensation products containing carbonamide groups are also obtained by reacting (meth) acrylic ester with diamines, such as ethylenediamine and hexamethylenediamine, or oligoamines.

- diamines such as ethylenediamine and hexamethylenediamine, or oligoamines.

- a further possibility for the preparation of such compounds is to condense urea with bis-aminoethylmethylamine.

- the water-soluble condensation products containing carbonamide groups mentioned are modified cationically by introducing alkyleneimine units.

- the easiest way to do this is e.g. B. in such a way that the condensation products in the presence of Lewis acids, for. B. boron trifluoride etherate or sulfuric acid, alkyleneimines, especially ethyleneimine, grafted.

- Lewis acids for. B. boron trifluoride etherate or sulfuric acid, alkyleneimines, especially ethyleneimine, grafted.

- alkyleneimines especially ethyleneimine

- grafting reaction based on 100 parts by weight of a condensate containing carbonamide groups, 20 to 400, preferably 50 to 300 parts by weight of ethyleneimine are used. Products of this type are known for example from DE-B-24 34 816.

- Alkyleneimine groups can also be produced by reacting aminoalkylsulfuric acid half-esters with the condensates containing carbonamide groups in the alkaline pH range.

- An aminoethylation of the condensates containing carbonamide groups is possible, for example, by reacting these products with ß-aminoethylsulfonic acid half-ester.

- the cationic polyelectrolytes are completely or only partially reacted with the alkylating agents which have an aromatic substituent. At least 10% of the aminoalkyl groups of the cationic polyelectrolyte should be reacted with the alkylating agents containing an aromatic substituent. Especially in the case of the reaction products from piperazines and epichlorohydrin, after a partial quaternization of the cationic polyelectrolytes, the proportion of quaternary nitrogen atoms in the polyelectrolyte is preferably 30 to 60%.

- auxiliaries are obtained if the reaction products of alkylating agents which have an aromatic substituent and the cationic polyelectrolyte are modified in a second stage with cyanamide or dicyandiamide or mixtures of cyanamide and dicyandiamide.

- cyanamide or dicyandiamide or mixtures of cyanamide and dicyandiamide 1 to 100, preferably 5 to 20 parts by weight of cyanamide and / or dicyanamide are used per 100 parts by weight of a partially alkylated cationic polyelectrolyte.

- the reaction is carried out in aqueous solution at temperatures in the range from 70 to 100.degree.

- paper is colored in the presence of the cationic auxiliaries described above.

- the dyeing is preferably carried out in bulk, i.e. H. during the manufacture of the paper.

- acidic dye, direct dyes or a mixture of dyes of the two classes mentioned and the cationic auxiliary are added to the paper stock and the paper stock is dewatered in the customary manner on a paper machine.

- the colored paper is then obtained directly.

- the order in which dyes or cationic auxiliaries are added to the paper stock is not decisive for the failure of the dyeings.

- the dyes in question and the cationic auxiliary can be added to the paper stock, and dyes first and then the cationic auxiliary added to the material, or the auxiliary and then the dyes added first.

- the cationic auxiliary is used in an amount of 10 to 300% by weight, preferably 30 to 150% by weight, based on the dye.

- the dyeing process can be carried out in a wide temperature range, e.g. B. from room temperature to about 60 ° C, preferably from 20 to 50 ° C.

- the paper can also be dyed according to the invention after sheet formation by successively applying the cationic auxiliary and one or more dyes in question to the surface of the paper, e.g. B. by spraying the auxiliary and then applying the dye in the size press. It is also possible to start with the paper in bulk one of the cationic auxiliaries and then apply a solution of the dyes in water in the size press. The dye can also be added to the mass and the cationic auxiliary agent can be applied in the size press. It is only important that the dyeing is carried out in combination with the cationic auxiliary. When drying paper dyed with acid dyes, the problem of color two-sidedness (cylinder two-sidedness) often occurs in practice.

- the process according to the invention gives dyeings with high color strength and practically uniform dyeings on the top and bottom of the paper formed.

- Another advantage over known processes is the fact that the process according to the invention, in particular in the case of acidic dyes, achieves substantially better retention of the dye than is the case with the known processes.

- the paper machine wastewater contains about half or less of unused dyes compared to paper machine wastewater from dyeing processes in which known aids are used.

- papers dyed in accordance with the invention have a high fastness to bleeding in contact with other materials, such as, for. B. papers, food, textiles in the presence of a wetting liquid such.

- the rating “none for a loss of color strength of 0 to 5% corresponds to the fact that color strength differences of this magnitude are difficult to perceive by the human eye and therefore play no role in practice.

- the ethylenimine modified polyamidoamine was benzylated by adding 192 parts of the 50.8% aqueous resin solution with 311 parts of water, heating to 80 ° C and within half an hour with 76 parts of benzyl chloride at a temperature in the range of 80 to 90 ° C brought together. After the addition of the benzyl chloride had ended, the reaction solution was heated to 90 ° C. for a further hour and then cooled. A 30.1% strength aqueous solution of a benzylated polyamidoamine grafted with ethyleneimine was obtained.

- a solution of 21 g of cyanamide in 21 g of distilled water was then added all at once to the reaction solution and the mixture was stirred at 90 ° C. for 5 hours.

- the aqueous solution was then diluted with 89 g of distilled water and 366 g of a 50% strength aqueous solution of a polyethyleneimine modified with benzyl chloride and cyanamide were obtained.

- the wet paper was dried between two absorbent papers on a 90 ° C cylinder with felt covering within 10 minutes without turning. Before drying, a 5 cm diameter plastic disc was placed on the side of the damp paper facing the felt. The coloration of the paper sheets provided a smooth color image and showed no two-sided cylinder.

- Example 1 is repeated with the exception that the absence of the cationic auxiliary is carried out. 95% of the dye used is then found in the draining water. The color of the paper is very weak, shows an unsteady color image and is very strong on both sides of the cylinder.

- Example 2 was repeated with the exception. that work was carried out in the absence of tool 1. 53% of the dye used was in the draining water. The color picture was calm. but showed a pronounced two-sided cylinder.

- Example 3 is repeated. however, work is carried out in the absence of tool 1. 18% of the dye used was in the draining water. The determination of the bleeding fastness according to DIN 53 991, sheet 1 resulted in the following values:

- Example 1 was repeated several times. however, instead of 0.33 g of auxiliary 1, the amounts of auxiliary given in table 1 and the other auxiliary also given in table 1 were used in the given amounts. Table 1 also shows the dye content in the waste water. based on the dyes used.

- Example 1 If Example 1 is repeated, except that the process is carried out in the absence of auxiliary 1, but as an auxiliary polyethyleneimine having a molecular weight of 1,500 or 860, the dye content in the wastewater roughly doubles compared to the auxiliaries used in Table 1. In contrast to the cationic auxiliaries to be used according to the invention, no further decisive improvement in dye retention occurs with the polyethyleneimines, even if these products are used in a larger amount.

- Example 1 is repeated with the exception that the auxiliaries indicated in Table 3 were used in the amounts indicated there.

- This example shows that when using the aids to be used according to the invention, a certain color strength of the paper sheet is achieved faster than when using known aids.

- the color strength of the colored paper was determined from its reflectance curve.

- the color strength obtained with the auxiliaries according to the invention at a certain concentration, based on the fiber used, is set to 100 in each case and compared with the color strength which is achieved when the corresponding precursor of the auxiliaries according to the invention which is not reacted with benzyl chloride is used.

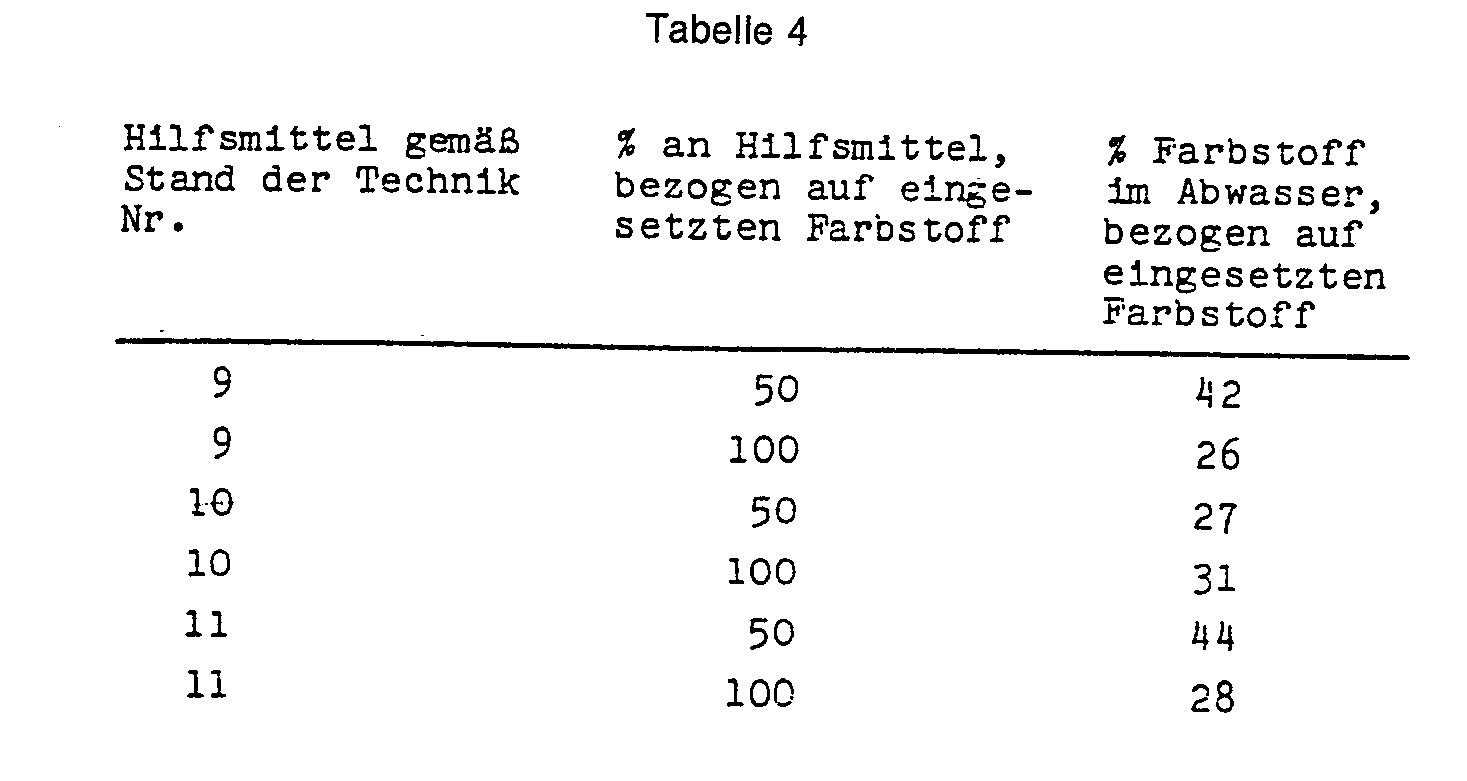

- Example 1 If Example 1 is repeated, with the exception that auxiliaries 9 to 11 are used instead of the auxiliary 1 according to the invention, and alkylating agents which do not carry any aromatic groups have been used for their production, the wastewater of the laboratory sheet former contains significantly higher levels of dye than in Use of aids according to the invention. This becomes clear when the results from Table 1 are compared with Table 4.

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Paper (AREA)

- Color Printing (AREA)

- Macromolecular Compounds Obtained By Forming Nitrogen-Containing Linkages In General (AREA)

- Dental Preparations (AREA)

- Orthopedics, Nursing, And Contraception (AREA)

- Medicines Containing Antibodies Or Antigens For Use As Internal Diagnostic Agents (AREA)

- Coloring (AREA)

Description

- Aus der DE-A-24 58 443 ist ein Verfahren zur Herstellung eines gefärbten Papiers bekannt, bei dem als Farbstoff Reaktivfarbstoffe und als Hilfsmittel Polyalkylenimine, die gegebenenfalls quaternisiert sein können, verwendet. Die Färbung kann sowohl in der Masse als auch nach der Blattbildung vorgenommen werden.

- Zur Verringerung bzw. Beseitigung der farblichen Zweiseitigkeit füllstoffhaltiger, mit kationischen Farbstoffen in der Masse gefärbter Papiere, ist aus der DE-A-20 12 217 bekannt, die Färbung in Gegenwart kationischer polymerer Verbindungen durchzuführen und die kationischen Farbstoffe erst nach dem Zusatz der kationischen polymeren Verbindung dem Stoff zuzugeben. Die bekannten Hilfsmittel für Verfahren zum Färben von Papier besitzen jedoch bei Einsatz von sauren Farbstoffen oder Direktfarbstoffen nur eine ungenügende Wirksamkeit.

- Aufgabe der Erfindung ist es, ein wirksames Hilfsmittel für ein Verfahren zum Färben von Papier mit sauren Farbstoffen und/oder Direktfarbstoffen in wäßrigem Medium zur Verfügung zu stellen, das es gestattet, Papiere unter weitgehender Vermeidung der Zylinderzweiseitigkeit der Färbung mit hoher Farbstärke zu färben.

- Die Aufgabe wird erfindungsgemäß dadurch gelöst, daß man als kationische Hilfsmittel wasserlösliche Umsetzungsprodukte verwendet, die durch Reaktion von Alkylierungsmitteln, die einen aromatischen Substituenten aufweisen, mit kationischen Polyelektrolyten erhältlich sind. Besonders wirksame Hilfsmittel für das erfindungsgemäße Verfahren erhält man, wenn man die wasserlöslichen Umsetzungsprodukte aus Alkylierungsmitteln, die einen aromatischen Substituenten aufweisen, und den kationischen Polyelektrolyten in einer zweiten Stufe durch Umsetzung mit Cyanamid und/oder Dicyandiamid modifiziert.

- Als Farbstoffe kommen für das erfindungsgemäße Verfahren saure Farbstoffe oder Direktfarbstoffe sowie auch Mischungen der beiden genannten Farbstoffklassen in Betracht. Die Farbstoffe der genannten Klassen können dem Color-Index entnommen werden. Saure Farbstoffe sind beispielsweise im Color-Index, Band 1, 3. Auflage, The Society of Dyers and Colorists and American Association of Textile Chemists and Colorists, Seiten 1003-1560 angegeben. Einige typische saure Farbstoffe, die zum Färben von Papier besonders geeignet sind, sind beispielsweise die sauren Gelbfarbstoffe Ci 13 065 und 47 035, die Orangefarbstoffe Cl 13 090, Cl 15 575 und Cl 15 510 sowie die roten sauren Farbstoffe Cl 45 380 und Cl 15 620. Direktfarbstoffe sind im Color Index, Band 2, auf den Seiten 2007 bis 2477 angegeben. Typische Direktfarbstoffe, die zum Färben von Papier üblicherweise verwendet werden, sind die gelben Direktfarbstoffe CI 29 000, CI 24 895, Ci 13 950, CI 29 025, Cl 40 000, Cl 40 001 und CI 24 890, die orangen Direktfarbstoffe Cl 40 215, Cl 40 265 und 29 156, die roten Direktfarbstoffe CI 29 175, Cl 28 160, Cl 22120 und Cl 25 410, die blauen Direktfarbstoffe Cl 23 155 und Cl 24 340 sowie der violette Direktfarbstoff Cl 25 410.

- Die kationischen Hilfsmittel, die für das erfindungsgemäße Verfahren verwendet werden, sind in Wasser löslich und können durch Reaktion von Alkylierungsmitteln, die einen aromatischen Substituenten aufweisen, mit kationischen Polyelektrolyten hergestellt werden. Geeignete Alkylierungsmittel sind beispielsweise Benzylhalogenide, wie Benzylchlorid, Benzylbromid und Benzyljodid, Styroloxid, Chlormethylbiphenyle und Bischlormethylbiphenyle z. B. 4-Chlormethylbiphenyl und 4,4'-Bischlormethylbiphenyl und a-, bzw. β-Halogenmethylnaphthaline, z. B. α-Chlormethylnaphthalin, β-Chlormethylnaphthalin, α-Brommethylnaphthalin und β-Brommethylnaphthalin. Die aromatischen Substituenten der Alkylierungsmittel können außer den genannten Gruppierungen weitere Substituenten tragen, z. B. Ci- bis C12-Alkylgruppen, Chlor, Brom, Phenyl, p-Chlormethylphenyl, Hydroxymethyl und Chlormethyl. Vorzugsweise verwendet man als Alkylierungsmittel Benzylchlorid.

- Als zweite Komponente für die Herstellung der kationischen Hilfsmittel können prinzipiell alle kationischen Polyelektrolyte verwendet werden. Vorzugsweise enthalten die kationischen Polyelektrolyte Aminoalkylgruppierungen. Beispiele für kationische Polyelektrolyte sind Polyethylenimine, die mindestens 5 Aminoalkylgruppen besitzen, Polyvinylamine und Vernetzungsprodukte von Ammoniak oder Aminen, insbesondere von Diaminen oder Oligoaminen mit 1,2-Dichlorethan, Epichlorhydrin, Dichlorhydrinether oder Chlorhydrinether von mindestens zweiwertigen Alkoholen. Dichlorhydrinether erhält man beispielsweise durch Umsetzung von 2 Mol Epichlorhydrin mit einem Mol Wasser. Chlorhydrinether von mindestens zweiwertigen Alkoholen leiten sich von Glykolen bzw. Polyolen ab, deren Molekulargewicht höchstens 300 beträgt und die durch Umsetzung von 1 bis 1,5 Mol Epichlorhydrin pro Mol OH-Gruppen im mehrwertigen Alkohol bzw. Polyglykol unter Säurekatalyse (z. B. H2S04 oder BF3) erhalten werden. Geeignete Diamine bzw. Oligoamine sind beispielsweise Ethylendiamin, Propylendiamin, Diethylentriamin, Dipropylentriamin, Triethylentetramin, Bis-Aminopropylethylendiamin, Tetraethylenpentamin, Piperazin, Aminoethylpiperazin, Aminopropylpiperazin, Diaminoethylpiperazin und Diaminopropylpiperazin. Die Viskosität der Vernetzungsprodukte von Ammoniak und den Diaminen bzw. Oligoaminen beträgt in 40 %iger wäßriger Lösung höchstens 40 000 mPas.

- Polyvinylamine werden hergestellt, indem man beispielsweise Vinylformamid radikalisch polymerisiert und das Polymerisat im sauren Milieu verseift.

- Weitere kationische Polyelektrolyte sind Carbonamid-Gruppen enthaltende Kondensationsprodukte, auf die Alkylenimineinheiten aufgepfropft sind. Es handelt sich bei dieser Substanzklasse in erster Linie um Polyamidoamine, die durch Umsetzung von Dicarbonsäuren mit 4 bis 10 Kohlenstoffatomen mit Polyalkylenpolyaminen erhalten werden, die 3 bis 19 basische Stickstoffatome im Molekül aufweisen. Geeignete Dicarbonsäuren sind beispielsweise Bernsteinsäure, Maleinsäure, Adipinsäure, Glutarsäure, Korksäure, Sebazinsäure oder Terephthalsäure. Für die Herstellung der Polyamide ist es auch möglich, Mischungen von Dicarbonsäuren zu verwenden, z. B. Mischungen aus Adipinsäure und Glutarsäure oder Maleinsäure und Adipinsäure. Vorzugsweise verwendet man Adipinsäure. Diese Carbonsäuren werden mit Polyalkylenpolyaminen oder Gemischen davon kondensiert, die 3 bis 10 basische Stickstoffatome im Molekül enthalten, z. B. Diethylentriamin, Triethylentetramin, Tetraethylenpentamin, Dipropylentriamin, Tripropylentetramin oder Dihexamethylentriamin. Die Amine können gegebenenfalls bis zu 10 Gew.% eines Diamins, wie Ethylendiamin oder Hexamethylendiamin, enthalten. Die Kondensation der Dicarbonsäuren mit den Polyalkylenpolyaminen wird vorzugsweise in Substanz durchgeführt, kann jedoch auch in einem gegenüber diesen Substanzen inerten Lösungsmittel vorgenommen werden. Die Kondensation erfolgt in dem Temperaturbereich von 80 bis 200 °C. Das bei der Reaktion entstehende Wasser wird aus dem System abdestilliert. Die Kondensation kann auch in Gegenwart von Lactonen oder Lactamen von Carbonsäuren mit 5 bis 12 Kohlenstoffatomen vorgenommen werden. Diese Produkte werden in das Polyamidoamin eingebaut. Pro Mol Dicarbonsäure verwendet man 0,8 bis 1,4 Mol eines Polyalkylenpolyamins.

- Carbonamidgruppen enthaltende Kondensationsprodukte werden auch durch Umsetzung von (Meth)Acrylester mit Diaminen, wie Ethylendiamin und Hexamethylendiamin, oder Oligoaminen erhalten, eine weitere Herstellmöglichkeit solcher Verbindungen besteht darin, Harnstoff mit Bis-Aminoethylmethylamin zu kondensieren.

- Die genannten Carbonamidgruppen enthaltenden wasserlöslichen Kondensationsprodukte werden kationisch modifiziert, indem man Alkylenimin-Einheiten einführt. Dies geschieht am einfachsten z. B. in der Weise, daß man auf die Kondensationsprodukte in Gegenwart von Lewis-Säuren, z. B. Bortrifluoridetherat oder Schwefelsäure, Alkylenimine, insbesondere Ethylenimin, aufpfropft. Bei der Pfropfungsreaktion verwendet man, bezogen auf 100 Gewichtsteile eines Carbonamidgruppen enthaltenden Kondensats 20 bis 400, vorzugsweise 50 bis 300 Gewichtsteiie Ethylenimin. Produkte dieser Art sind beispielsweise aus der DE-B-24 34 816 bekannt.

- Alkylenimingruppen können auch durch Reaktion von Aminoalkylschwefelsäurehalbestern mit den Carbonamidgruppen enthaltenden Kondensaten im alkalischen pH-Bereich hergestellt werden. Eine Aminoethylierung der Carbonamidgruppen enthaltenden Kondensate ist beispielsweise möglich, indem man diese Produkte mit ß-Aminoethylschwelsäurehalbester zur Reaktion bringt.

- Die kationischen Polyelektrolyte werden vollständig oder nur teilweise mit den Alkylierungsmitteln, die einen aromatischen Substituenten aufweisen, umgesetzt. Mindestens 10% der Aminoalkylgruppen des kationischen Polyelektrolyten sollen mit den einen aromatischen Substituenten enthaltenden Alkylierungsmitteln umgesetzt werden. Speziell bei den Umsetzungsprodukten aus Piperazinen und Epichlorhydrin beträgt nach einer teilweisen Quaternisierung der kationischen Polyelektrolyte der Anteil der quaternären Stickstoffatome im Polyelektrolyten vorzugsweise 30 bis 60 %.

- Besonders wirksame Hilfsmittel erhält man, wenn man die Umsetzungsprodukte aus Alkylierungsmitteln, die einen aromatischen Substituenten aufweisen, und den kationischen Polyelektrolyten in einer zweiten Stufe mit Cyanamid oder Dicyandiamid oder Mischungen aus Cyanamid und Dicyandiamid modifiziert. Pro 100 Gewichtsteile eines teilweise alkylierten kationischen Polyelektrolyten verwendet man 1 bis 100, vorzugsweise 5 bis 20 Gewichtsteile Cyanamid und/oder Dicyanamid. Die Umsetzung wird in wäßriger Lösung bei Temperaturen in dem Bereich von 70 bis 100 °C vorgenommen.

- Nach dem erfindungsgemäßen Verfahren wird Papier in Gegenwart der oben beschriebenen kationischen Hilfsmittel gefärbt. Vorzugsweise erfolgt dabei das Färben in der Masse, d. h. während der Herstellung des Papiers. Zu diesem Zweck setzt man dem Papierstoff saure Farbstoff, Direktfarbstoffe oder eine Mischung aus Farbstoffen der beiden genannten Klassen und das kationische Hilfsmittel zu und entwässert den Papierstoff in üblicher Weise auf einer Papiermaschine. Man erhält dann direkt das gefärbte Papier. Zusammen mit diesem Verfahrensschritt ist es auch möglich, eine Papierleimung durchzuführen, wenn man zum Papierstoff noch ein Masseleimungsmittel zugibt. Die Reihenfolge der Zugabe von Farbstoffen bzw. kationischem Hilfsmittel zum Papierstoff ist für den Ausfall der Färbungen nicht entscheidend. Man kann sowohl Mischungen aus den in Betracht kommenden Farbstoffen und dem kationischen Hilfsmittel dem Papierstoff zusetzen als auch zuerst Farbstoffe und dann das kationische Hilfsmittel dem Stoff zufügen oder zunächst das Hilfsmittel und dann die Farbstoffe zugeben. Für das Färben von Papier in der Masse benötigt man im allgemeinen 0,1 bis 10 % Farbstoff, bezogen auf das Gewicht der trockenen Papierfasern. Das kationische Hilfsmittel wird in einer Menge von 10 bis 300 Gew.%, vorzugsweise 30 bis 150 Gew.%, bezogen auf Farbstoff, eingesetzt. Das Färbeverfahren kann in einem weiten Temperaturbereich durchgeführt werden, z. B. von Raumtemperatur bis zu etwa 60 °C, vorzugsweise von 20 bis 50 °C.

- Das papier kann jedoch auch erfindungsgemäß nach der Blattbildung gefärbt werden, indem man das kationische Hilfsmittel und ein oder mehrere in Betracht kommende Farbstoffe nacheinander auf die Oberfläche des Papiers aufbringt, z. B. durch Aufsprühen des Hilfsmittels und anschließendes Aufbringen des Farbstoffs in der Leimpresse. Ebenso ist es möglich, das Papier zunächst in der Masse mit einem der kationischen Hilfsmittel zu beaufschlagen und dann eine Lösung der Farbstoffe in Wasser in der Leimpresse aufzubringen. Ebenso kann der Farbstoff der Masse zugesetzt werden und das kationische Hilfsmittel in der Leimpresse aufgetragen werden. Wichtig ist dabei lediglich, daß das Färben in Kombination mit dem kationischen Hilfsmittel erfolgt. Bei der Trocknung von mit sauren Farbstoffen gefärbten Papieren tritt in der Praxis oft das Problem der farblichen Zweiseitigkeit (Zylinderzweiseitigkeit) auf. Hierunter versteht man die Tatsache, daß die Oberseite und die Unterseite des hergestellten gefärbten Papiers in der Farbstärke oder im Farbton oder in Farbstärke und Farbton unterschiedlich ausfallen. Diese farbliche Zweiseitigkeit stellt in der Regel eine erhebliche Qualitätsminderung des Papiers dar. Nach dem erfindungsgemäßen Verfahren erhält man Färbungen mit hoher Farbstärke und praktisch gleichmäßige Färbungen auf Ober- und Unterseite des gebildeten Papiers. Ein weiterer Vorteil gegenüber bekannten Verfahren ist die Tatsache, daß nach dem erfindungsgemäßen Verfahren, insbesondere bei sauren Farbstoffen, eine wesentlich bessere Retention des Farbstoffs erzielt wird als dies nach den bekannten Verfahren der Fall ist. Das Papiermaschinenabwasser enthält etwa die Hälfte oder weniger an nicht ausgenutzten Farbstoffen gegenüber Papiermaschinenabwässern von Färbeverfahren, bei denen bekannte Hilfsmittel verwendet werden. Schließlich besitzen erfindungsgemäß gefärbte Papiere eine hohe Ausblutechtheit im Kontakt mit anderen Materialien, wie z. B. Papieren, Lebensmitteln, Textilien in Anwesenheiten einer benetzenden Flüssigkeit wie z. B. Wasser. Milch, wäßrigem Alkohol und Seifenlauge.

- Die Erfindung wird im folgenden näher erläutert. Die in den Beispielen angegebenen Teile sind Gewichtsteile, die Angaben in Prozent beziehen sich auf das Gewicht der Stoffe. Die Angaben über die Bewertung der Zylinderzweiseitigkeit in den Beispielen wurden nach folgender Labormethode ermittelt :

- Auf einem Laborblattbildner wurden gefärbte Papierblätter hergestellt, wobei man vor der Trocknung des feuchten gefärbten Papierblattes an einem 90 °C heißen Zylinder, der mit Filz bespannt war, auf die Filzseite des feuchten Papierblattes eine wasserdampfdichte Plastikscheibe legte. Die Plastikscheibe fungierte während des Trockenvorgangs als Dampfsperre, so daß der Wasserdampf seitlich entdampfen mußte. Da die Zylinderzweiseitigkeit durch das Wandern des Farbstoffs mit dem aus dem Papierblatt entweichenden Wasserdampf entsteht, ist dieses Phänomen mit der oben angegeben Versuchsanordnung besonders gut zu beobachten. Bei der Zylinderzweiseitigkeit der Färbung verarmt das Papier unter der Plastikscheibe teilweise oder ganz an Farbstoff. Die Zweiseitigkeit wurde wie folgt bewertet : Die Farbstärke unter der mit der Plastikscheibe abgedeckten Fläche wurde durch Messung mit der Farbstärke des restlichen Papierblattes verglichen.

- Die Bewertung « keine für einen Farbstärkeverlust von 0 bis 5 % entspricht der Tatsache, daß Farbstärkeunterschiede dieser Größenordnung vom menschlichen Auge nur schwer wahrgenommen werden und daher in der Praxis keine Rolle spielen.

- Herstellung der kationischen Hilfsmittel.

- In einem 1 I-Vierhalskolben, der mit Rührer, Rückflußkühler, Thermometer und Tropftrichter versehen war, wurden 259 g einer 49,9 %igen wäßrigen Lösung eines Polyethylenimins vom Molekulargewicht 1 500 vorgelegt und auf eine Temperatur von 80 bis 85 °C erwärmt. Man entfernte dann das Heizbad und tropfte innerhalb von 30 Minuten 114 g Benzylchlorid zu, wobei man einen Temperaturanstieg des Reaktionsgemisches auf 92 °C beobachtete. Danach gab man auf einmal eine Lösung 38 g Cyanamid in 38 g Wasser zu. Das Reaktionsgemisch wurde 5 Stunden bei einer Temperatur von 90 °C gehalten. Danach ließ man es abkühlen und gab 101 g destilliertes Wasser zu. Man erhielt 562 g einer wäßrigen Lösung eines teilweise benzylierten und mit Cyanamid modifizierten Polyethylenimins mit einem Feststoffgehalt von 51,1 %.

- In einem 1 1-Vierhalskolben, der mit Rührer, Rückflußkühler, Thermometer und Tropftrichter versehen war, wurden 259 g einer 49,9 %igen wäßrigen Lösung eines Polyethylenimins vom Molekulargewicht 1 500 g vorgelegt und auf eine Temperatur von 85 °C erwärmt. Man tropfte dann innerhalb von 30 Minuten 114 g Benzylchlorid zu, wobei die Temperatur auf 93 °C anstieg. Nach beendeter Zugabe des Benzylchlorids wurde die Reaktionslösung noch 1/2 Stunde auf 90 °C erwärmt und mit 113 g destilliertem Wasser verdünnt. Man erhielt 486 g einer 50.3 %igen wäßrigen Lösung eines teilweise benzylierten Polyethylenimins.

- In einem 1 I-Vierhalskolben, der mit Rührer, Rückflußkühler, Thermometer und Tropftrichter versehen war, wurden 128 g technisches Piperazin und 65 ml destilliertes Wasser vorgelegt und auf eine Temperatur von 80°C erwärmt. Dazu tropfte man dann unter Kühlung des Kolbens mit einem Eisbad innerhalb von einer Stunde 88 g Epichlorhydrin und hielt die Temperatur durch Kühlen auf 80 °C. Die Kondensationsdauer betrug 3 bis 4 Stunden. Man erhielt eine wäßrige Lösung mit einer Viskosität von 4500 mPas.

- Zu dieser Lösung gab man dann 183 g destilliertes Wasser und 80 g 50 %ige wäßrige Natronlauge. Bei einer Temperatur von 70 °C tropfte man dann innerhalb von 1 Stunde 126 g Benzylchlorid zu und rührte das Reaktionsgemisch noch 2 Stunden bei einer Temperatur von 80 "C. Die Reaktionslösung wurde auf eine Temperatur von 30'C abgekühlt und unter Rühren mit 133 g destilliertem Wasser und 200 g 100%iger Ameisensäure versetzt. Man erhielt 999 g einer 20 %igen wäßrigen Lösung eines Piperazinharzes, deren Viskosität 33mPas betrug. Der Chloridtiter lag bei 1,45 mVal/g, der pH-Wert betrug 1,8.

- Zunächst wurden ein Polyamidoamin hergestellt, indem man 1 044 Teile Wasser und 2150 Teile Diethylentriamin unter Stickstoffatmosphäre bei Raumtemperatur miteinander mischte und dann unter Kühlen 2800 Teile Adipinsäure zusetzte. Das Reaktionsgemisch wurde erhitzt, so daß das Wasser, das ursprünglich zugesetzt wurde und das sich bei der Kondensation bildete, abdestillierte. Innerhalb von 5 Stunden wurde unter kontinuierlichem Abdestillieren des Wassers eine Sumpftemperatur von 170 °C erreicht. Diese Temperatur wurde so lange gehalten, bis das Harz eine Säurezahl von weniger als 10 hatte (ca. 10 Stunden bei 170 °C). Das Harz wurde abgekühlt und - sobald es eine Temperatur von 130 °C erreichte - mit 3 100 Teilen Wasser versetzt. Man erhielt eine wäßrige Lösung mit einem Feststoffgehalt von 61,4 %.

- Das so erhaltene Polyamidoamin wurde mit Ethylenimin gepfpropft. Hierzu wurden 326 Teile des 61,4 %igen Harzes mit 4,5 Teilen konzentrierter Schwefelsäure in 70 Teilen Wasser versetzt und auf eine Temperatur von 80°C erwärmt. Innerhalb von 5 Stunden ließ man unter guter Durchmischung 200 Teile einer 50 %igen wäßrigen Ethyleniminlösung zulaufen und hielt anschließend die Temperatur des Reaktionsgemisches noch 2 bis 3 Stunden in dem Bereich von 80 bis 90 °C. Die Reaktion ist erst dann beendet, wenn mit p-Nitrobenzylpyridin kein Ethylenimin mehr nachweisbar ist. Man erhielt auf diese Weise eine 50.8 %ige wäßrige Lösung eines mit Ethylenimin gepfropften Polyamidoamins.

- Das mit Ethylenimin modifizierte Polyamidoamin wurde benzyliert, indem man 192 Teile der 50,8 %igen wäßrigen Harzlösung mit 311 Teilen Wasser versetzte, auf 80 °C erwärmte und innerhalb einer halben Stunde mit 76 Teilen Benzylchlorid bei einer Temperatur in dem Bereich von 80 bis 90 °C zusammenbrachte. Nach beendeter Zugabe des Benzylchlorids wurde die Reaktionslösung noch 1 Stunde auf 90 °C erwärmt und danach abgekühlt. Man erhielt eine 30,1 %ige wäßrige Lösung eines benzylierten mit Ethylenimin gepfropften Polyamidoamins.

- In einem 1 I-Vierhalskolben. der mit Rührer. Rückflußkühler, Thermometer und Tropftrichter versehen war, wurden 256 g einer 50,4 %igen wäßrigen Lösung eines Polyethylenimins vom Molekulargewicht 430 vorgelegt und auf eine Temperatur von 85 °C erwärmt. Nach Entfernen des Heizbades tropfte man 114 g Benzylchlorid zu der Vorlage, wobei die Temperatur auf 93 °C anstieg. Nach Beendigung der Benzylchloridzugabe wurde das Reaktionsgemisch noch eine halbe Stunde bei 90 °C gerührt und anschließend mit 116 g destilliertem Wasser verdünnt und abgekühlt. Man erhielt 485 g eines teilweise benzylierten Polyethylenimins mit einem Feststoffgehalt von 50,1 %.

- Nach der unter Hilfsmittel 5 gegebenen Vorschrift wurden 259 g einer 49,9 %igen wäßrigen Lösung eines Polyethylenimins vom Molekulargewicht 1 500 mit 228 g Benzylchlorid quaternisiert. Nach Beendigung der Quaternisierungsreaktion setzte man dem Reaktionsgemisch 227 g destilliertes Wasser zu und erhielt 713 g eines teilweise benzylierten Polyethylenimins mit einem Feststoffgehalt von 49,6%.

- In einem 1 I-Vierhalskolben. der mit Rührer, Rückflußkühler, Thermometer und Tropftrichter versehen war. wurden 151 g einer 52,1 %igen wäßrigen Lösung von Polyethylenimin eines Molekulargewichts von 258 vorgelegt und auf eine Temperatur von 90 C erwärmt. Das Heizbad wurde dann entfernt und das Reaktionsgemisch innerhalb von 20 Minuten mit 84 g Benzylchlorid versetzt, wobei die Temperatur aufgrund der exothermen Reaktion bei 90 °C gehalten wurde. Nach Zugabe des Benzylchlorids wurde die Reaktionslösung noch eine halbe Stunde auf 90 °C erhitzt. Anschließend gab man eine Lösung von 21 g Cyanamid in 21 g destilliertem Wasser auf einmal zur Reaktionslösung und rührte das Gemisch 5 Stunden bei 90 °C. Danach verdünnte man die wäßrige Lösung mit 89 g destilliertem Wasser und erhielt 366 g einer 50 %igen wäßrigen Lösung eines mit Benzylchlorid und Cyanamid modifizierten Polyethylenimins.

- In einem 2 I-Vierhalskolben, der mit Rührer, Rückflußkühler, Thermometer und einem Tropftrichter ausgestattet war, wurden 507 g einer 42,4 %igen wäßrigen Lösung eines Polyethylenimins vom Molekulargewicht 860 vorgelegt und auf eine Temperatur von 90 °C erwärmt. Nachdem die Vorlage auf eine Temperatur von 90 °C erhitzt worden war, gab man 300 g Styroloxid innerhalb von 3 Stunden unter guter Durchmischung zu. Die Reaktionslösung wurde nach Zugabe des Styroloxids noch eine Stunde auf 90 °C erhitzt, dann abgekühlt und mit 223 g destilliertem Wasser versetzt. Man erhielt 1 028 g einer 50,2 %igen wäßrigen Lösung eines mit Styroloxid modifizierten Polyethylenimins.

- In einem 1 I-Vierhalskolben, der mit Rührer, Rückflußkühler, Thermometer und Gaseinleitungsrohr versehen war, wurden 267 g eines 48,3%igen Polyethylenimins vom Molekulargewicht 860 auf eine Temperatur von 85 °C erwärmt. Danach leitete man 53 g Ethylenoxid bei 85 °C innerhalb von 4 Stunden in die Lösung ein und rührte nach beendeter Ethylenoxidzugabe das Gemisch noch eine Stunde bei einer Temperatur von 85 °C. Die Lösung wurde mit 44 g destilliertem Wasser verdünnt. Man erhielt 364 g einer 50 %igen wäßrigen Lösung eines mit Ethylenoxid teilweise modifizierten Polyethylenimins.

- In einem 1 I-Vierhalskolben, der mit Rührer, Rückflußkühler, Thermometer und einem Tropftrichter ausgestattet war, wurden 259 g einer 49,9 %igen wäßrigen Lösung eines Polyethylenimins vom Molekulargewicht 1 500 vorgelegt und auf 30 °C erwärmt. Nach Erreichen dieser Temperatur setzte man innerhalb von 2 Stunden 378 g Dimethylsulfat tropfenweise zu, so daß eine Temperatur von 50 °C nicht überschritten wurde. Nach Zugabe des Dimethylsulfats rührte man das Reaktionsgemisch noch 1 Stunde bei einer Temperatur von 50 °C und erhitzte es dann noch eine halbe Stunde lang auf 80 °C. Man erhielt 630 g einer wäßrigen Lösung eines mit Dimethylsulfat modifizierten Polyethylenimins.

- In einem 2 I-Vierhalskolben, der mit Rührer, Rückflußkühler, Thermometer und Tropftrichter ausgestattet war, wurden 202 g einer 49,9%igen wäßrigen Lösung eines Polyethylenimins vom Molekulargewicht 1 500 vorgelegt und unter Rühren auf 45 °C erwärmt. Innerhalb von 2 Stunden tropfte man unter Rühren 266 g Dimethylsulfat teilweise unter Kühlung so zu, daß die Reaktionstemperatur 45 bis 50 °C betrug. Danach wurde die Mischung neutralisiert, indem man 174 g einer 48,5 %igen wäßrigen Natronlauge zutropfte. Die Reaktionsmischung wurde auf 90 °C erwärmt und bei dieser Temperatur mit 324 g Dimethylsulfat unter den gleichen Bedingungen wie oben beschrieben versetzt. Das überschüssige Dimethylsulfat wurde mit 19 g 48,5 %iger wäßriger Natronlauge neutralisiert. Die Mischung wurde danach weitere 3 Stunden auf 90 °C erhitzt. Man erhielt 984 g einer wäßrigen Lösung eines mit Dimethylsulfat quaternisierten Polyethylenimins.

- In einem 4 I-Vierhalskolben, der mit Rührer, Rückflußkühler, Thermometer und Tropftrichter ausgestattet war, wurden 623 g Aminoethylpiperazin und 718 g destilliertes Wasser vorgelegt und auf 80 °C erhitzt. Bei dieser Temperatur tropfte man unter Kühlung innerhalb von 3 Stunden 444 g Epichlorhydrin zu und hielt danach die Reaktionstemperatur noch 4 Stunden in dem Bereich von 80 bis 85 °C bis der Chloridtiter 2,68 mVal/g betrug.

- Zu 369 g des Aminoalkylpiperazin-Epichlorhydrinharzes (43,9 % Wirksubstanz) gab man 201 g destilliertes Wasser und 80 g 50 %ige wäßrige Natronlauge. Sodann tropfte man innerhalb von 1 Stunde bei einer Temperatur von 80 °C 126 g Benzylchlorid zu und rührte das Reaktionsgemisch anschließend noch 2 Stunden bei einer Temperatur von 90 °C. Der Chloridtiter betrug 2,77 mVal/g. Die Reaktionslösung wurde mit 437 g destilliertem Wasser und 420 g 100 %iger Ameisensäure versetzt. Sie hatte einen pH-Wert von 2,66 und enthielt 20 % Wirksubstanz.

- In einem 2 I-Vierhalskolben, der mit Rührer, Rückflußkühler, Thermometer und einem Tropftrichter ausgestattet war, wurden 349 g N,N'-Bis-(3-aminopropyl)-ethylendiamin und 497 g destilliertes Wasser vorgelegt und auf 80 °C erwärmt. Innerhalb von einer Stunde gab man tropfenweise 148 g Epichlorhydrin zu und hielt die Reaktionstemperatur durch Kühlen des Kolbens in dem Bereich zwischen 80 und 85 °C. Der Chloridtiter lag bei 1,66 mVal/g. Zu dieser Lösung tropfte man dann innerhalb von einer Stunde 508 g Benzylchlorid bei 80 °C unter Kühlung zu und ließ die Mischung 2 Stunden bei 80 °C nachreagieren. Man erhielt 1 502 g einer wäßrigen Lösung eines Harzes mit einem Wirksubstanzgehalt von 66,7 %. Der Chloridtiter betrug 3,77 mVal/g.

- 750 g des 66,7 %igen Hilfsmittels 13 wurden in einem 1 I-Vierhalskolben bei einer Temperatur von 90°C mit einer Lösung von 50 g Cyanamid in 50 g destilliertem Wasser zur Reaktion gebracht. Die. Umsetzung war nach 5 Stunden bei 90 °C beendet. Man gab dann 218 g destilliertes Wasser zu und erhielt 1 068 g einer 49,9 %igen wäßrigen Lösung eines mit Cyanamid modifizierten benzylierten Amin-Epichlorhydrinharzes.

- In einem 2 I-Vierhalskolben, der mit Rührer, Rückflußkühler, Thermometer und Tropftrichter versehen war, wurden 378 g Tetraethylenpentamin und 581 g destilliertes Wasser vorgelegt und auf 80 °C erwärmt. Bei dieser Temperatur tropfte man innerhalb einer halben Stunde 203 g Dichlorhydrinether unter Kühlung zu und ließ den Ansatz 13 Stunden bei 80 °C abreagieren. Der Chloridtiter betrug 1,76 mVal/g. Zu dieser Lösung tropfte man dann innerhalb von 1 Stunde unter Kühlung 630 g Benzylchlorid und hielt die Reaktionstemperatur noch 6 Stunden bei 80 °C. Der Chloridtiter betrug nach Beendigung der Reaktion 3,92 mVal/g. Man erhielt 1 790 g einer 66,1 %igen wäßrigen Lösung des kationischen Hilfsmittels 15.

- 896 g des kationischen Hilfsmittels 15 wurden in einem 2 1-Vierhalskolben, der mit Rührer, Rückflußkühler, Thermometer und Tropftrichter ausgestattet war, auf 90 °C erwärmt und auf einmal mit einer Lösung von 63 g Cyanamid in 63 g destilliertem Wasser versetzt. Das Reaktionsgemisch wurde 5 Stunden auf 90 °C erhitzt und anschließend mit 327 g destilliertem Wasser versetzt. Man erhielt 1 349 g einer 50 %igen wäßrigen Lösung eines kationischen Hilfsmittels.

- 70 g gebleichter Sulfatzellstoff (Kiefer) und 30 g gebleichter Sulfitzellstoff (Buche) jeweils Mahlgrad 35°SR wurden zu einer 0,5 %igen Stoffsuspension aufgeschlagen. Dieser Suspension setzte man 1,0 g des sauren Orangefarbstoffs Ci 15 510 in Form einer 1 %igen wäßrigen Lösung zu. Nach der Homogenisierung des Farbstoffs in der Suspension wurden nach 10 Minuten 0,33 g des Hilfsmittels 1 zugesetzt und die Suspension weitere 10 Minuten gerührt. Aus dieser Suspension wurden auf einem Laborblattbildner (Laborblattbildern der Firma Frank) Blätter von 80 g/m2 Flächengewicht gebildet und Proben des abfließenden Wassers genommen. Nach dem Abzentrifugieren der Faser- und Feinstoffe wurde das abfließende Wasser auf den Farbstoffgehalt untersucht. Es enthielt 14 % des eingesetzten Farbstoffs.

- Zur Bestimmung der Zylinderzweiseitigkeit des gefärbten Papiers wurde das feuchte Papier zwischen zwei saugfähigen Papieren auf einem 90°C heißen Zylinder mit Filzbespannung innerhalb von 10 Minuten ohne Wenden getrocknet. Auf die dem Filz zugewandte Seite des feuchten Papiers wurde vor der Trocknung eine Plastikscheibe von 5 cm Durchmesser aufgelegt. Die Färbungen der Papierblätter lieferten ein ruhiges Färbebild und zeigten keine Zylinderzweiseitigkeit.

- Beispiel 1 wird mit der Ausnahme wiederholt, daß in Abwesenheit des kationischen Hilfsmittels gearbeitet wird. In dem abfließenden Wasser findet man dann 95 % des eingesetzten Farbstoffes. Die Färbung des Papiers ist sehr schwach, zeigt ein unruhiges Färbebild und ist sehr stark zylinderzweiseitig.

- Das Beispiel 1 wurde mit der Ausnahme wiederholt, daß anstelle des Hilfsmittels 1 ein Polyethylenimin vom Molekulargewicht 1 500 eingesetzt wurde, das nicht mit Benzylchlorid umgesetzt war. Im abfließenden Wasser befanden sich 32 % der eingesetzten Farbstoffe. Das Färbebild des Papiers war ruhig, die Zweiseitigkeit des Papiers jedoch deutlich ausgeprägt.

- 100 g Holzschliff (Kiefer) vom Mahlgrad 50 °SR wurden zu einer 0,5 %igen wäßrigen Stoffsuspension aufgeschlagen und mit 1 g des sauren Orangefarbstoffes Cl 15 510 in Form einer 1 %igen wäßrigen Lösung versetzt. Man gab dann 0,33 g des Hilfsmittels 1 zu und außerdem zur Leimung des Papiers 0,6 %. bezogen auf trockenen Faserstoff an Harzleim und 3% Alaun. Auf einem Laborblattbildner wurden sodann Papierblätter vom Flächengewicht 80 g/m2 gebildet. Im abfließenden Wasser waren 6 % des eingesetzten Farbstoffs. Die Färbung der Papierblätter zeigte ein ruhiges Färbebild und war nicht zylinderzweiseitig.

- Das Beispiel 2 wurde mit der Ausnahme wiederholt. daß in Abwesenheit des Hilfsmittels 1 gearbeitet wurde. Im abfließenden Wasser befanden sich 53 % des eingesetzten Farbstoffes. Das Färbebild war ruhig. zeigte aber eine ausgeprägte Zylinderzweiseitigkeit.

- 70g gebleichter Sulfatzellstoff (Kiefer) und 30 gebleichter Sulfitzellstoff (Buche) jeweils vom Mahlgrad 35°SR wurden zu einer 0.5 %igen Stoffsuspension aufgeschlagen. Dieser Suspension fügte man 1 g des roten Direktfarbstoffs CI 28 160 in Form einer 1 %igen wäßrigen Lösung zu. Nach der Homogenisierung des Farbstoffs in der Dispersion wurden 0,7 g des Hilfsmittels 1 zugesetzt. Die Suspension wurde danach weitere 10 Minuten gerührt und wie im Beispiel 1 angegeben, auf einem Laborblattbildner zu Papierblättern verarbeitet. In dem abfließenden Wasser waren 3 % des eingesetzten Farbstoffs. Die Prüfung der Ausblutechtheit des gefärbten Papiers nach DIN53991, Blatt 1. ergab folgende Werte :

-

- 70 gebleichter Sulfatzellstoff (Kiefer) und 30 g gebleichter Sulfitzellstoff (Buche) jeweils vom Mahlgrad 35 rSR wurden zu einer 0.5 %igen Stoffsuspension aufgeschlagen. Zu dieser Suspension setzte man 0.33 g des Hilfsmittels 1 zu und homogenisierte die Suspension 10 Minuten lang. Danach gab man 1.0 g des orangefarbenen Säurefarbstoffs CI 15 510 in Form einer 1 %igen wäßrigen Lösung zu und homogenisierte die Mischung 10 Minuten. Danach wurden auf dem Laborblattbildner Papierblätter hergestellt. Bei weitgehend gleichen Echtheiten wie im Beispiel 1 erhielt man im vorliegenden Fall eine um ca. 15 % farbstärkere Färbung. Das abfließende Wasser enthielt weniger als 14% des eingesetzten Farbstoffs.

- Das Beispiel 1 wurde mehrfach wiederholt. jedoch wurden anstelle von 0.33 g des Hilfsmittels 1 die in Tabelle 1 angegebenen Mengen an Hilfsmittel sowie die ebenfalls in der Tabelle 1 angegebenen anderen Hilfsmittel in den angegebenen Mengen eingesetzt. In Tabelle 1 ist außerdem der Farbstoffgehalt im Abwasser. bezogen auf die eingesetzten Farbstoffe angegeben.

-

- Wiederholt man das Beispiel 1 mit der Ausnahme, daß man in Abwesenheit des Hilfsmittels 1 arbeitet, jedoch als Hilfsmittel Polyethylenimin eines Molekulargewichts von 1 500 bzw. 860, so verdoppelt sich etwa der Farbstoffgehalt im Abwasser, verglichen mit den in Tabelle 1 verwendeten Hilfsmitteln. Im Gegensatz zu den erfindungsgemäß zu verwendenden kationischen Hilfsmitteln tritt bei den Polyethyleniminen keine weitere entscheidende Verbesserung der Farbstoffretention ein auch wenn diese Produkte in einer höheren Menge eingesetzt werden.

-

- Beispiel 1 wird mit der Ausnahme wiederholt, daß die in Tabelle 3 angegebenen Hilfsmittel in den dort bezeichneten Mengen eingesetzt wurden. Dieses Beispiel zeigt, daß bei Verwendung der erfindungsgemäß einzusetzenden Hilfsmittel eine bestimmte Farbstärke des Papierblatts schneller erreicht wird als bei Verwendung bekannter Hilfsmittel. Die Farbstärke des gefärbten Papiers wurde aus dessen Remissionskurve bestimmt. Die mit den erfindungsgemäßen Hilfsmitteln bei einer bestimmten Konzentration, bezogen auf eingesetzten Faserstoff, erhaltene Farbstärke wird jeweils 100 gesetzt und mit der Farbstärke verglichen, die bei Einsatz der jeweils entsprechenden nicht mit Benzylchlorid umgesetzten Vorstufe der erfindungsgemäßen Hilfsmittel erreicht wird.

- Wiederholt man das Beispiel 1 mit der Ausnahme, daß man anstelle des erfindungsgemäßen Hilfsmittels 1 die Hilfsmittel 9 bis 11 einsetzt, für deren Herstellung Alkylierungsmittel verwendet wurden, die keine aromatischen Gruppen tragen, so findet man im Abwasser des Laborblattbildners deutliche höhere Gehalte an Farbstoff als bei Verwendung erfindungsgemäßer Hilfsmittel. Die wird deutlich bei einem Vergleich der Ergebnisse aus Tabelle 1 mit Tabelle 4.

-

Claims (7)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT82102280T ATE8675T1 (de) | 1981-03-25 | 1982-03-19 | Verfahren zum faerben von papier. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19813111712 DE3111712A1 (de) | 1981-03-25 | 1981-03-25 | Verfahren zum faerben von papier |

| DE3111712 | 1981-03-25 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0061173A1 EP0061173A1 (de) | 1982-09-29 |

| EP0061173B1 true EP0061173B1 (de) | 1984-07-25 |

Family

ID=6128235

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP82102280A Expired EP0061173B1 (de) | 1981-03-25 | 1982-03-19 | Verfahren zum Färben von Papier |

Country Status (13)

| Country | Link |

|---|---|

| US (1) | US4383834A (de) |

| EP (1) | EP0061173B1 (de) |

| JP (1) | JPS57171797A (de) |

| AT (1) | ATE8675T1 (de) |

| AU (1) | AU8186082A (de) |

| CA (1) | CA1172004A (de) |

| DE (2) | DE3111712A1 (de) |

| DK (1) | DK132682A (de) |

| ES (1) | ES510756A0 (de) |

| FI (1) | FI70740C (de) |

| NO (1) | NO820961L (de) |

| NZ (1) | NZ200113A (de) |

| ZA (1) | ZA821981B (de) |

Families Citing this family (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3732981A1 (de) * | 1987-09-30 | 1989-04-13 | Basf Ag | Verfahren zum faerben von papier |

| DE4233040A1 (de) * | 1992-10-01 | 1994-04-07 | Basf Ag | Verfahren zum Färben von Papier |

| US6423183B1 (en) * | 1997-12-24 | 2002-07-23 | Kimberly-Clark Worldwide, Inc. | Paper products and a method for applying a dye to cellulosic fibers |

| US6270625B1 (en) * | 1999-06-29 | 2001-08-07 | The Mead Corporation | Method for manufacturing colored stripped paper |

| US6379498B1 (en) * | 2000-02-28 | 2002-04-30 | Kimberly-Clark Worldwide, Inc. | Method for adding an adsorbable chemical additive to pulp during the pulp processing and products made by said method |

| US6749721B2 (en) | 2000-12-22 | 2004-06-15 | Kimberly-Clark Worldwide, Inc. | Process for incorporating poorly substantive paper modifying agents into a paper sheet via wet end addition |

| US6582560B2 (en) | 2001-03-07 | 2003-06-24 | Kimberly-Clark Worldwide, Inc. | Method for using water insoluble chemical additives with pulp and products made by said method |

| US7749356B2 (en) * | 2001-03-07 | 2010-07-06 | Kimberly-Clark Worldwide, Inc. | Method for using water insoluble chemical additives with pulp and products made by said method |

| US20030221806A1 (en) * | 2002-05-30 | 2003-12-04 | Naumann Larry J. | Dyed or tinted paper and method of making same |

| US6916402B2 (en) * | 2002-12-23 | 2005-07-12 | Kimberly-Clark Worldwide, Inc. | Process for bonding chemical additives on to substrates containing cellulosic materials and products thereof |

| US20040244929A1 (en) * | 2003-06-03 | 2004-12-09 | Henke Jason D. | Process for producing a fade-resistant paper |

| CN100595378C (zh) * | 2003-12-02 | 2010-03-24 | 大王制纸株式会社 | 着色卫生薄纸及其制造方法 |

| US7670459B2 (en) * | 2004-12-29 | 2010-03-02 | Kimberly-Clark Worldwide, Inc. | Soft and durable tissue products containing a softening agent |

| US20070154398A1 (en) * | 2005-12-30 | 2007-07-05 | Industrial Technology Research Institute | Block copolymers and nano micelles comprising the same |

| PT2462277E (pt) | 2009-08-05 | 2015-01-02 | Int Paper Co | Processo para a aplicação de composição contendo um metal trivalente catiónica e desligante e uma folha de polpa de felpa feita a partir da mesma |

| MY162376A (en) | 2009-08-05 | 2017-06-15 | Shell Int Research | Method for monitoring a well |

| CA2770082C (en) | 2009-08-05 | 2014-09-30 | International Paper Company | Dry fluff pulp sheet additive |

| CN103003489B (zh) | 2010-07-20 | 2016-01-20 | 国际纸业公司 | 包含多价阳离子型金属和含胺抗静电剂的组合物及制造和使用方法 |

| EP2596167B1 (de) * | 2010-07-22 | 2017-03-22 | International Paper Company | Verfahren zur herstellung einer flusenzellstoffbahn mit kationischem farbstoff und ablösertensid sowie daraus hergestellte flusenzellstoffbahn |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2884057A (en) * | 1954-02-25 | 1959-04-28 | American Cyanamid Co | Paper of improved dry strength and method of making same |

| US3049468A (en) * | 1957-12-23 | 1962-08-14 | Ici Ltd | Manufacture of coloured paper |

| US3926553A (en) * | 1970-02-02 | 1975-12-16 | Uniroyal Inc | Method of rendering polyolefins dyeable with anionic dyes |

| DE2343261A1 (de) * | 1973-08-28 | 1975-04-10 | Consortium Elektrochem Ind | Zusatzmittel fuer die papierherstellung |

| GB1438903A (en) * | 1974-01-10 | 1976-06-09 | Ici Ltd | Paper colouration process |

| EP0013540A1 (de) * | 1978-12-29 | 1980-07-23 | Ciba-Geigy Ag | Verfahren zum Färben oder Bedrucken von Fasermaterialien unter Verwendung von quaternären polymerisierten Ammoniumsalzen als Hilfsmittel |

-

1981

- 1981-03-25 DE DE19813111712 patent/DE3111712A1/de not_active Withdrawn

-

1982

- 1982-02-19 US US06/350,143 patent/US4383834A/en not_active Expired - Fee Related

- 1982-02-25 FI FI820653A patent/FI70740C/fi not_active IP Right Cessation

- 1982-03-03 CA CA000397457A patent/CA1172004A/en not_active Expired

- 1982-03-19 AT AT82102280T patent/ATE8675T1/de not_active IP Right Cessation

- 1982-03-19 EP EP82102280A patent/EP0061173B1/de not_active Expired

- 1982-03-19 DE DE8282102280T patent/DE3260434D1/de not_active Expired

- 1982-03-23 NO NO820961A patent/NO820961L/no unknown

- 1982-03-24 AU AU81860/82A patent/AU8186082A/en not_active Abandoned

- 1982-03-24 ZA ZA821981A patent/ZA821981B/xx unknown

- 1982-03-24 DK DK132682A patent/DK132682A/da not_active Application Discontinuation

- 1982-03-24 NZ NZ200113A patent/NZ200113A/en unknown

- 1982-03-24 ES ES510756A patent/ES510756A0/es active Granted

- 1982-03-25 JP JP57046488A patent/JPS57171797A/ja active Pending

Also Published As

| Publication number | Publication date |

|---|---|

| DE3111712A1 (de) | 1982-10-07 |

| CA1172004A (en) | 1984-08-07 |

| EP0061173A1 (de) | 1982-09-29 |

| ES8303581A1 (es) | 1983-02-01 |

| DK132682A (da) | 1982-09-26 |

| DE3260434D1 (en) | 1984-08-30 |

| ZA821981B (en) | 1983-02-23 |