EP0053601A1 - Vorrichtung zum zickzackförmigen Biegen gerader Drähte, insbesondere für Maschinen zum Herstellen von Diagonalgittern - Google Patents

Vorrichtung zum zickzackförmigen Biegen gerader Drähte, insbesondere für Maschinen zum Herstellen von Diagonalgittern Download PDFInfo

- Publication number

- EP0053601A1 EP0053601A1 EP81890172A EP81890172A EP0053601A1 EP 0053601 A1 EP0053601 A1 EP 0053601A1 EP 81890172 A EP81890172 A EP 81890172A EP 81890172 A EP81890172 A EP 81890172A EP 0053601 A1 EP0053601 A1 EP 0053601A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- rails

- wire

- wires

- bending

- rail

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21F—WORKING OR PROCESSING OF METAL WIRE

- B21F1/00—Bending wire other than coiling; Straightening wire

- B21F1/04—Undulating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21F—WORKING OR PROCESSING OF METAL WIRE

- B21F27/00—Making wire network, i.e. wire nets

- B21F27/08—Making wire network, i.e. wire nets with additional connecting elements or material at crossings

- B21F27/10—Making wire network, i.e. wire nets with additional connecting elements or material at crossings with soldered or welded crossings

Definitions

- the invention relates to a device for zigzag-shaped bending parallel to one another in a plane of straight wires with the aid of rails which can be displaced transversely to the wire coulter and which carry wire deflecting pins at the appropriate intervals and are moved alternately in opposite directions transversely to this direction during a working movement in the wire feed direction by means of a control device .

- Devices of this type are required in particular for machines for the production of so-called diagonal grids, in which two groups of alternately oppositely zigzagged wires are produced, and two adjacent ones of these wires each on the facing and possibly even somewhat. overlapping wave crests are connected to each other.

- the rails carrying the deflection pins are arranged at equal angular intervals on the circumference of a roller and can be displaced parallel to the roller axis.

- the rail ends engaging cam tracks, several rails are shifted alternately in opposite directions so that the wires are gripped at intervals from opposite sides, put under tension and bent to an increasing extent zigzagging around the pins with sliding movement on the pins.

- each rail is articulated at one end of at least two equally long, parallel support arms pivoted about axes perpendicular to the bending plane, and that by means of the control device for each bending process only one rail, namely around the full amplitude of the desired zigzag shape and with simultaneous pivoting of its support arms can be moved.

- a relative rolling movement of the pin on the wire occurs with each bending operation due to the movement of the bending deflection pin and the adjacent piece of wire on a circular arc, which contains only a very small sliding component.

- this sliding component can be reduced even further and even made to disappear entirely by arranging the pivot axes of the support arms of each rail at least approximately in alignment with centers of nestling circles of those evolutees which have wire sections of a predetermined length tangent to deflection pins of successive rails to be discribed.

- the pivot axes of the support arms of the rails run radially to the roller according to the invention and are offset in the axial direction from rail to rail by half the division of the row of deflection pins.

- the pivot axes of the support arms of at least two rails are mounted in a component that can be moved back and forth in the wire feed direction, and the deflection pins of the rails can be removed from the bending plane at the end of a bending process, e.g. by pivoting or lifting the component carrying the rails in order to enable the rail-carrying component to move backwards after each bending operation.

- a lower crossbeam 2 is arranged in a machine frame 1, along which dressage devices 3 are provided for the wires of a wire coulter 4.

- the dressage devices 6 for the wires of a second wire coulter 7 are arranged on a second, upper crossbar 5.

- the two wire shares 4 and? are drawn off from unwinding drums (not shown) via deflecting rollers 8, 9, guided from below or above into a common vertical plane and fed from there to a lattice manufacturing machine after being deformed by means of shaping rollers 15, 16.

- the deflection rollers 8, 9 have been omitted so as not to disturb the overview.

- two stands 13, 14 are arranged, in which the two form rollers 15, 16 are rotatably mounted.

- the drive for the forming rolls and all other elements of the machine is carried out by a motor 17 via gearwheels 18 only indicated.

- the wires of the two sets of wires 4 and 7 are deflected on the shaping rolls 15 and 16 assigned to them, each wire being bent in a zigzag shape along the circumference of the roll, as can be seen in FIG. 2 and will be explained in more detail later.

- the two zigzag-shaped wire coils created in this way, one of them along the circumference of the forming roller 16 and the other runs along the circumference of the shaping roller 15, are opposite one another at the end of their deflection path on the two shaping rollers in such a way that their mutually facing wave apices overlap to a small extent.

- the family of wire coils formed by the upper form roller 16 and the family of wire coils formed by the lower form roller 15 and drawn tangentially from the form rollers are guided into a common plane and between connecting tools of a lattice production machine, by means of which the mutually facing, somewhat overlapping Vertices of adjacent wire coils of the two shares are connected to one another, so that a grid with essentially rhombic meshes is formed.

- the roller electrodes 21, 22 are arranged at intervals and parallel to one another along shafts 23, 24 which are mounted in side disks 25, 26.

- the disks 25 are rigidly attached to a beam 27 extending across the machine width.

- the disks 26 are essentially triangular in shape and are each connected at one of their corner points via a joint 28 to a support 29 which in turn is fastened to a beam 30 which extends across the machine width.

- One of the bars 27 or 30 can also be designed to be adjustable in height by means which are not shown because generally known means in order to be able to adapt the distance between the roller electrodes 21, 22 to different wire diameters.

- each disc 26 is through a hinge 31 connected to an adjustable compression spring 32, by means of which the contact pressure of the roller electrodes 22 at the wire crossing points can be adjusted as required.

- the roller electrodes 22 are alternately connected to the two poles of the secondary side of welding transformers 34 by means of flexible feed lines 33.

- adjacent upper roller electrodes 22 are electrically insulated from one another, whereas the lower roller electrodes 21 are conductively connected to one another and thus form a passive current bridge.

- Gripping hooks 41, 42 which are attached to beams 43, 44 running across the width of the machine, carry out the lattice transport.

- the beams 43, 44 engage trunnions which are arranged at one end of one-armed levers 45, 46; the other ends of these one-armed levers are rotatably connected to shafts 47, 48.

- the shafts 47, 48 are set in reciprocating pivoting movements, in such a way that the end of the one-armed lever 45 carrying the bar 43 moves away from the roller electrodes 21, 22, while the one carrying the bar 44 moves End of the one-armed lever 46 moved to the roller electrodes 21, 22, and vice versa.

- the bars 43, 44 are pivoted about their longitudinal axes via two single-arm levers 49, 51 and a bumper 53, or via two single-arm levers 50, 52 and a bumper 54, the bar moving away from the roller electrodes 21, 22 in each case - in the working phase assumed above, the beam 43 is pivoted such that its gripping hooks 41 engage the mesh meshes, while at the same time the gripping hooks 42 of the other beam 44 are pivoted out of engagement with the mesh, and vice versa.

- the one-armed levers 51, 52 are rotatably attached to shafts 55, 56 arranges, which are set in reciprocating swiveling movements via cam drives.

- the drive of the actual deformation tools is removed from an eccentric 71 and transmitted from a connecting rod 72 to one arm of an angle lever 73, on the other arm of which a bumper 74 is articulated. 2, the bumper 74 is articulated to one arm of two further angle levers 75, 76, on the other arms of which the end of another bumper 77, 78 is articulated.

- the ends of the bumpers 77, 78 opposite the angle levers 75, 76 are articulated to the stand 13 by means of rockers 79, 80.

- the bumpers 77, 78 according to FIGS. 4 and 5 have components 81 acting as stops, which partially engage in a cam track 82 in the working position.

- a cam track 82 is located at both ends of each of the two molding rolls 15, 16, and the ends of rails 83 arranged along the circumference of the molding rolls 15, 16 come alternately, the one track with the cam track on the right side of the machine and the the next rail engages with the cam track on the left side of the machine, by means of guide rollers.

- Each of the rails 83, along which deflection pins 86 are provided at intervals for each wire, is articulated according to FIG. 3 to one end of at least two parallel, equally long support arms 84, the other ends of which are arranged radially in the shaping rollers 15, 16 and rotatable journal 85 are attached.

- the assigned angle lever For example, the angle lever 75 in Figure 4, a pivoting movement by which the bumper 77 together with its stop 81 is displaced in the direction and by the amount of the desired parallel displacement of the rail 83 corresponding to the deformation of the wire.

- the stop 81 of the bumper 77 detects the guide roller of the rail during this movement and brings it into its new position on the raised part of the cam track 82.

- One of the prerequisites for forcing the wires to deform without sliding along the spaced diverter pins 86 of one of the rails 83 is that only a single one of the rails 83 is always displaced parallel to itself during a given time interval the other rails are at rest.

- the parallel displacements of the individual rails must therefore take place successively and in each case by an amount which is equal to the amplitude of the desired zigzag shape of the wires, and moreover must take place during a period during which the shaping rollers 15, 16 pass through an angle which is equal to that fraction is a full circle, which results from dividing the full circle by the number of rails 83 arranged along the circumference of a shaping roller.

- the deformation region 82a of the cam track which also depends on the desired mesh shape, with the track sections lying in front of and behind it in the direction of rotation of the shaping rolls, encloses such a steep angle that this area of the cam track of the guide rollers of the rails 83 could not be run due to self-locking without the participation of the movable stops 81.

- This can be seen particularly clearly from the development of the cam track 82 shown in FIG. 6.

- a distance X can also be seen in FIG. 6 by which the stop 81 extends beyond the required amplitude is moved to take account of a spring back of the bent wire after relief by the deflection pins 86.

- the arms of the angle levers 75, 76 which actuate the bumpers 77, 78 and the rockers 79, 80 are arranged at an angle to one another in such a way that always those of these elements, on the side of which a stop 81 for parallel displacement a rail 83 operates, is pivoted from a rest position running at an acute angle to the circumferential plane of the shaping rollers 15, 16 into a working position parallel to this circumferential plane.

- a deflection pin 86a has moved from its initial position, not shown, to its end position shown in FIG. 7.

- the wire D gripped by this deflecting pin comes from one of the deflecting rollers 8, 9, touches the pin 86a at point T1 and partially wraps around it.

- the wire D is touched by the next deflecting pin 86b, which is still in its rest position Mb.

- points P1 to P3 must also lie on a conforming circle at the Evolute. This is the case when the deflection pin 86b is moved in a circular path around a point M which lies at the intersection of normals established in the centers of the chords P1-P2 and P2-P3.

- the axes of the journals 85 of the support arms 84 which support the rail 83 on which the deflection pins 86b are arranged, must therefore intersect the generatrix of the cylinder jacket of the forming roll on which the point M is located, and the axes of these support arms 84 must be at the moment the contact of the wires D through the journals 86b run parallel to the straight line M-Mb.

- FIGS. 1 to 7 show another embodiment of a device according to the invention.

- the actual bending process in this embodiment is based on the same principle as in the embodiment shown in FIGS. 1 to 7, but instead of the shaping rolls 15, 16 two bars 101, 102 are provided, which are parallel to the planes of movement of them in parallel planes supplied wire coulters 4, 7 are moved back and forth.

- At least two pairs of bearing journals 85 are provided on each of the two beams 101, 102, which in the same way as shown in FIGS. 3 to 5 carry rails 83 with deflection pins 86 on support arms 84.

- deflection pins 86 In addition to these movably arranged deflection pins 86, at least two rows of immovably fixed preferred pins 103 are arranged on each of the two beams 101, 102, which engage in already formed bending points of the wires of the wire shares 4, 7 and thereby the already deformed wires in converging guides 20 and advance through it to the welding station.

- the two beams 101, 102 are connected to one another by means of joints 105 and can be opened and closed pivoting about these joints like the jaws of a pair of pliers.

- joints 105 In the wire feed direction in front of the joints 105 of the bars 101, 102 there are automatic clamping devices 106, 107 - one for each wire to be fed - which, during the forward movement of the bars 101, 102, grasp the incoming wires of the wire shares 4, 7 and are not shown Pull off the reel, but slide the bars 101, 102 along the wires as you move them back without taking them with you.

- the entire drive is removed from a motor-driven shaft 110.

- a first cam disk 111 (FIG. 10) sits on this shaft 110 and actuates a one-armed lever 112 via a scanning roller 113.

- the one-armed lever 112 which is loaded by a return spring 114, is arranged in a rotationally fixed manner at the end of a shaft 115, along which two further one-armed levers 116 are wedged.

- the levers 116 engage with sliding blocks 117 in correspondingly shaped slots in the articulated region of the beams 101, 102 and give these beams the common forward and reverse movement mentioned.

- a spring-loaded angle lever 122 is actuated, which acts on a lever 124 via a bumper 123.

- the lever 124 is rotatably connected to a shaft 125, which is only indicated. Gears connected to a shaft parallel to it and cooperating with it.126 on rotation.

- the two shafts 125, 126 carry a number of one-armed levers 127, 128, which are provided with teeth 129, which engage laterally from electrodes 130, 131, before they come into effect, in the mesh and thereby the overlapping and for welding certain vertex areas of two zigzag bent, adjacent wires in the correct relative position to each other.

- the levers 127, 128 swivel back into their rest position and release the grid mesh for the further transport of the grid.

- the electrodes 130, 131 are designed as elongated rails in order to be able to detect two welding spots each from two adjacent wires to be welded, which overlap with their wave apices.

- the upper electrodes 130 are arranged in a known manner in an electrode bar 140 which extends and moves up and down over the machine width and is resiliently supported with respect thereto.

- the electrode bar 140 is articulated to two equally long, parallel, pivotably mounted levers 141, 142, of which the lever 142 extends beyond the electrode bar 140 and is connected by a joint 143 to a connecting rod 144, the other end of which is connected to an eccentric 145 is.

- the electrode bar 130 is placed on the grid mesh in the welding cycle and lifted off the mesh again.

- the electrodes 130 are conductively connected to one another, so that the entirety of the electrodes 130 forms a passive current bridge.

- the lower electrodes 131 are likewise arranged in a known manner along a machine-fixed bar 146 which extends across the machine width and are electrically insulated from this bar and also from one another.

- the individual electrodes are conductively connected to the secondary sides of transformers, not shown, via flexible feed lines 147.

- a third cam disc 150 interacts with two scanning rollers 151, 152. Each of these scanning rollers is at the end of a two-armed lever 153; 154 arranged, which is wedged between its two arms on a shaft 155 or 156. The ends of the two-armed levers 153, 154 opposite the scanning rollers 151, 152 are connected to one another via a compression spring 157.

- the cam disc 150 is shaped such that the levers 153, 154 are always pivoted by the same angular amounts and in the same direction.

- a one-armed lever 158 or 159 is connected, at the other end of which a bumper 160 or 161 is articulated.

- the other ends of these bumpers 160, 161 are each connected to one of the beams 101, 102 on the side opposite the joints 105. Since, when the levers 153, 154 rotate in the same direction, for example the bumper 160 moves downward, but the bumper 161 moves upward, this lever system causes the bars 101, 102 to open and close around the joints 105.

- the bumpers 160, 161 and the one-armed lever 116 must be parallel to one another in every movement phase of the beams 101, 102.

- cam disks 170, 171 are provided on the shaft 110, which cooperate with scanning rollers 172, 173, which are shown in FIG. 8 lie in alignment with the scanning roller 152.

- These scanning rollers are articulated on the lower ends of two-armed levers 174, 175, of which the lever 174 is freely rotatably mounted on the shaft 156, whereas the lever 175 is mounted on its own shaft 176.

- Bumpers 177, 178 are articulated on the arms of the levers 174, 175 opposite the rollers 172, 173, which are connected to shafts 181, 182 according to FIG. 9 via levers 179, 180.

- Components 183, 184 designed as control levers are connected in a rotationally fixed manner to the upper ends of the shafts 181, 182 and move the rails 83 from their rest position into their working position in order to carry out bending operations.

- the control levers 183, 184 act against the rails 83 loaded by springs (not shown). These springs then also cause the rails 83 and the control levers 183, 184 and their entire drive system to be reset as soon as the cams 170, 172 reset the control levers 183, Allow 184.

- This last-described system thus takes over the function of the stops 81 and the cam tracks 82 of the embodiment of the invention shown in FIGS. 4 and 5.

- This device works as follows: as soon as a feed and bending step has been completed, the levers 127, 128 swivel into the working position, the teeth 129 engage in the crest of adjacent wires located in the welding area and center them so that the crest of the adjacent wires - from each of which one of the wire coulters 4 and the other of the wire coulters 7 belong - overlap by a predetermined amount.

- the eccentrics 145 now move the connecting rods 144 downward, as a result of which the electrode bar 140 articulated on the levers 141, 142 is also moved downward and the electrodes 130 are pressed against the weld metal. After switching on the welding current, a welding is carried out.

- the elements 150 to 161 are actuated in such a way that the beams 101, 102 are pivoted in opposite directions about the joints 105, moving away from one another.

- the preferred pins 103, 104 and the deflection pins 86 disengage from the already bent wires of the wire shares 4 and 7.

- the elements 112 to 117 cause the relaxing spring 114 to move the bars 101, 102 in FIG. 8 from right to left, whereby the clamps 106, 107 slide along the wires of the wire shares 4 and 7, so to speak, in idle mode.

- control levers 183, 184 are controlled via the elements 170 to 175 and 177 to 182 in such a way that they can yield to the action of the springs loading the rails 83 and thus return the rails 83 to their rest position allow.

- the elements 150 to 161 again cause the bars 101, 102 to close again by means of a pivoting movement about the joints 105 opposite to the first mentioned.

- the preferred pins 103, 104 engage in the already formed wave crests of the wires and those in the rest position located deflection pins 82 come to lie laterally next to the wires that are currently tapering and assigned to them.

- the teeth 129 are disengaged from the grid by the action of the elements 120 to 127 and at the same time the electrodes 130 are also raised above the elements 140 to 145 and now give in turn, the grid is free again.

- the elements 112 to 117 now begin to move the bars 101, 102 in FIG. 8 from left to right.

- the clamping devices 106, 107 grip the incoming wires and take them with them as they move.

- the already formed wave crests of the Preferred pins 103, 104 engaging wires advance the already bent wires through the guide 20 to the welding station.

- the control lever 184 is activated via the evenly numbered elements 172 to 182 and then, starting from the cam disc 171, the control lever 183 is activated via the odd numbered elements 173 to 181.

- devices according to the invention can also be used for producing support infills and the like. be used.

- any other type of connection of the overlapping vertices of the deformed wires can also be used, for example by gluing, by connection by means of clamping elements or the like.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Wire Processing (AREA)

- Bending Of Plates, Rods, And Pipes (AREA)

Abstract

Description

- Die Erfindung betrifft eine Vorrichtung zum zickzackförmigen Biegen parallel zueinander in einer Ebene vorgeschobener gerader Drähte mit Hilfe von quer zur Drahtschar verschiebbaren Schienen, welche in den Drahtabständen entsprechenden Abständen Drahtumlenkstifte tragen und während einer Arbeitsbewegung in Drahtvorschubrichtung mittels einer Steuereinrichtung alternierend gegensinnig quer zu dieser Richtung bewegt werden.

- Vorrichtungen dieser Gattung werden insbesondere für Maschinen zum Herstellen von sogenannten Diagonalgittern benötigt, in welchen zwei Scharen von alternierend gegensinnig zickzackförmig gebogenen Drähten erzeugt und jeweils zwei benachbarte dieser Drähte an den einander zugekehrten und gegebenenfalls einander sogar etwas. überlappenden Wellenscheiteln miteinander verbunden werden.

- Bei einer aus der FR-PS 1,075.191 bekannten Vorrichtung der einleitend angegebenen Gattung sind die die Umlenkstifte tragenden Schienen in gleichen Winkelabständen am Umfang einer Walze angeordnet und parallel zur Walzenachse verschiebbar. Durch seitlich der Walze angeordnete, an den Schienenenden angreifende Steuerkurvenbahnen werden jeweils mehrere Schienen alternierend gegensinnig derart verschoben, daß die Drähte in Abständen von entgegengesetzten Seiten her erfaßt, unter Zugspannung gesetzt und unter Gleitbewegung an den Stiften in zunehmendem Ausmaß zickzackförmig um diese gebogen werden. Durch die mit erheblicher Reibungsarbeit verbundene Gleitbewegung der Drähte an den Umlenkstiften während jedes Biegevorganges werden die Stifte und Drähte stark beansprucht und der Biegevorgang erstreckt sich jeweils über ein längeres Drahtstück, so daß nicht nur ein starker Verschleiß der Umlenkstifte und die Gefahr des Reißens der Drähte auftritt, sondern auch die Biegestellen infolge unkontrollierbaren Rückfederns der Drähte ungleichmäßig ausfallen. Aus auf diese Weise gebogenen Drähten hergestellte Diagonalgitter würden daher nicht einwandfreie rhombische Maschen aufweisen.

- Die Erfindung befaßt sich deshalb mit der Aufgabe, bei einer Biegevorrichtung der einleitend angegebenen Gattung die geschilderten Nachteile dadurch zu beseitigen, daß ein Gleiten der Drähte an den Umlenkstiften bei den Biegevorgängen möglichst weitgehend vermieden wird. Diese Aufgabe wird erfindungsgemäß dadurch gelöst, daß jede Schiene an den einen Enden von mindestens zwei gleich langen, um senkrecht zur Biegeebene verlaufende Achsen schwenkbar gelagerten, parallelen Tragarmen angelenkt ist und daß mittels der Steuereinrichtung für jeden Biegevorgang jeweils nur eine Schiene, und zwar um die volle Amplitude der gewünschten Zickzackform und unter gleichzeitiger Verschwenkung ihrer Tragarme querverschiebbar ist.

- Bei einer erfindungsgemäßen Vorrichtung tritt bei jedem Biegevorgang infolge der Bewegung des biegendem Umlenkstiftes und des anliegenden Drahtstückes auf einem Kreisbogen eine relative Abwälzbewegung des Stiftes am Draht auf, die nur noch eine sehr geringe Gleitkomponente enthält. Nach einer bevorzugten Ausführungsform der Erfindung kann diese Gleitkomponente noch weiter vermindert und sogar ganz zum Verschwinden gebracht werden, indem die Schwenkachsen der Tragarme jeder Schiene zumindest angenähert in einer Flucht mit Mittelpunkten von Schmiegekreisen jener Evoluten angeordnet werden, welche von Umlenkstifte aufeinanderfolgender Schienen tangierenden Drahtabschnitten vorgegebener Länge beschrieben werden.

- Bei einer Vorrichtung, bei welcher die Schienen in gleichmäßigen gegenseitigen Abständen am Umfang einer Walze angeordnet sind, verlaufen die Schwenkachsen der Tragarme der Schienen erfindungsgemäß radial zu der Walze und sind in Achsrichtung von Schiene zu Schiene um die halbe Teilung der Reihe von Umlenkstiften gegeneinander versetzt.

- Bei einer anderen Ausführungsform der Erfindung sind die Schwenkachsen der Tragarme von zumindest zwei Schienen in einem in Drahtvorschubrichtung hin- und rückläufig bewegbaren Bauteil gelagert und die Umlenkstifte der Schienen sind jeweils am Ende eines Biegevorganges aus der Biegeebene entfernbar, z.B. durch Verschwenken oder Heben des die Schienen tragenden Bauteils, um nach jedem Biegevorgang die rückläufige Bewegung des schienentragenden Bauteiles zu ermöglichen.

- Weitere Merkmale der Erfindung und deren Anwendung bei einer Maschine zum Herstellen von sogenannten Diagonalgittern gehen aus der nachfolgenden Beschreibung von Ausführungsbeispielen unter Bezugnahme auf die Zeichnungen hervor. Es zeigt

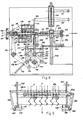

- Figur 1 eine Seitenansicht einer Gitterherstellungsmaschine mit einer Vorrichtung nach der Erfindung im Schnitt;

- Figur 2 eine Ansicht der gleichen Maschine von der Drahteinlaufseite her;

- Figur 3 einen Schnitt durch eine Formwalze;

- Figur 4 die zugehörige Einrichtung zum Verschieben der Schienen längs der Formwalze in Ansicht;

- Figur 5 eine Draufsicht zu Figur 4;

- Figur 6 die Abwicklung der Steuerkurvenbahn nach den Figuren 4 und 5;

- Figur 7 die Kinematik der Biegevorgänge;

- Figur 8 in Seitenansicht eine zweite Gitterherstellungsmaschine mit einer anderen Vorrichtung nach der Erfindung;

- Figur 9 eine Draufsicht auf die zugehörige Einrichtung zum Verschieben der Schienen und

- Figur 10 in Ansicht die Steuerkurvenanordnung der Maschine nach Figur 8.

- In einem Maschinengestell 1 ist ein unterer Querbalken 2 angeordnet, längs welchem Dressurvorrichtungen 3 für die Drähte einer Drahtschar 4 vorgesehen sind. Auf einem zweiten, oberen Querbalken 5 sind die Dressurvorrichtungen 6 für die Drähte einer zweiten Drahtschar 7 angeordnet. Die beiden Drahtscharen 4 und ? werden über Umlenkwalzen 8, 9 von nicht dargestellten Ablauftrommeln abgezogen, von unten bzw. oben her in eine gemeinsame Vertikalebene geführt und von dort nach Verformen mittels Formwalzen 15, 16 einer Gitterherstellungsmaschine zugeführt. In der Ansicht nach Figur 2 sind die Umlenkwalzen 8, 9 fortgelassen worden, um die Übersicht nicht zu stören.

- An dem Querbalken 2 sind zwei Ständer 13, 14 angeordnet, in denen die beiden Formwalzen 15, 16 drehbar gelagert sind. Der Antrieb für die Formwalzen und alle anderen Elemente der Maschine erfolgt von einem Motor 17 über nur angedeutete Zahnradgetriebe 18.

- Die Drähte der beiden Drahtscharen 4 und 7 werden an den ihnen zugeordneten Formwalzen 15 bzw. 16 umgelenkt, wobei jeder Draht, wie aus Figur 2 erkennbar ist und später noch genauer erläutert wird, längs des Walzenumfanges zickzackförmig gebogen wird. Die beiden auf diese Weise entstehenden, einander zugeordneten zickzackförmigen Drahtschlangen, von denen eine längs des Umfanges der Formwalze 16 und die andere längs des Umfanges der Formwalze 15 verläuft, liegen einander am Ende ihres Umlenkweges derart auf den beiden Formwalzen gegenüber, daß sich ihre einander zugekehrten Wellenscheitel um ein geringes Maß übergreifen.

- In konvergierenden Führungen 20 werden die Schar der von der oberen Formwalze 16 und die Schar der von der unteren Formwalze 15 ausgeformten und tangential von den Formwalzen abgezogenen Drahtschlangen in eine gemeinsame Ebene und zwischen Verbindungswerkzeuge einer Gitterherstellungsmaschine geführt, mittels welcher die einander zugekehrten, sich etwas übergreifenden Scheitel benachbarter Drahtschlangen der beiden Scharen miteinander verbunden werden, so daß ein Gitter mit im wesentlichen rhombischen Maschen entsteht.

- Im vorliegenden Ausführungsbeispiel der Erfindung wurde angenommen, daß benachbarte Drahtschlangen nahe ihren Scheitelpunkten durch Rollenelektroden 21, 22 verschweißt werden.

- Die Rollenelektroden 21, 22 sind in Abständen und parallel zueinander längs Wellen 23, 24 angeordnet, die in seitlichen Scheiben 25, 26 gelagert sind. Die Scheiben 25 sind starr an einem sich über die Maschinenbreite erstreckenden Balken 27 befestigt. Die Scheiben 26 sind im wesentlichen dreieckförmig ausgebildet und je an einem ihrer Eckpunkte über ein Gelenk 28 mit einem Träger 29 verbunden, der seinerseits an einem sich quer über die Maschinenbreite erstreckenden Balken 30 befestigt ist. Einer der Balken 27 oder 30 kann noch durch nicht dargestellte, weil allgemein bekannte Mittel in seiner Höhenlage verstellbar ausgebildet sein, um den Abstand zwischen den Rollenelektroden 21, 22 unterschiedlichen Drahtdurchmessern anpassen zu können.

- Der dritte Eckpunkt jeder Scheibe 26 ist durch ein Gelenk 31 mit einer einstellbaren Druckfeder 32 verbunden, mit deren Hilfe der Anpreßdruck der Rollenelektroden 22 an die Drahtkreuzungspunkte den Erfordernissen entsprechend eingestellt werden kann. Überdies sind die Rollenelektroden 22 mittels biegsamer Zuleitungen 33 abwechselnd mit den beiden Polen der Sekundärseite von Schweißtransformatoren 34 verbunden. Wie dies bei Schweißmaschinen bereits bekannt ist, sind benachbarte obere Rollenelektroden 22 voneinander elektrisch isoliert, wogegen die unteren Rollenelektroden 21 leitend miteinander verbunden sind und so eine passive Strombrücke bilden.

- Den Gittertransport bewerkstelligen Greifhaken 41, 42, die an quer über die Maschinenbreite verlaufenden Balken 43, 44 befestigt sind. In die Endteile der Balken 43, 44 greifen Lagerzapfen ein, die an den einen Enden von einarmigen Hebeln 45, 46 angeordnet sind; die anderen Enden dieser einarmigen Hebel sind drehfest mit Wellen 47, 48 verbunden. Über nicht gezeigte Nockenantriebe werden die Wellen 47, 48 in hin- und hergehende Schwenkbewegungen versetzt, und zwar derart, daß sich das den Balken 43 tragende Ende des einarmigen Hebels 45 jeweils von den Rollenelektroden 21, 22 wegbewegt, während sich das den Balken 44 tragende Ende des einarmigen Hebels 46 zu den Rollenelektroden 21, 22 hinbewegt, und umgekehrt.

- Gleichzeitig werden über zwei einarmige Hebel 49, 51 und eine Stoßstange 53, bzw. über zwei einarmige Hebel 50, 52 und eine Stoßstange 54 die Balken 43, 44 um ihre Längsachsen verschwenkt, wobei jeweils der sich von den Rollenelektroden 21, 22 wegbewegende Balken - in der vorstehend angenommenen Arbeitsphase der Balken 43 - so verschwenkt wird, daß seine Greifhaken 41 mit den Gittermaschen in Eingriff gelangen, während gleichzeitig die Greifhaken 42 des anderen Balkens 44 außer Eingriff mit dem Gitter geschwenkt werden, und umgekehrt. Die einarmigen Hebel 51, 52 sind zu diesem Zweck drehfest auf Wellen 55, 56 angeordnet, die über Nockenantriebe in hin- und hergehende Schwenkbewegungen versetzt werden.

- Der Antrieb der eigentlichen Verformungswerkzeuge wird von einem Exzenter 71 abgenommen und von einer Pleuelstange 72 auf den einen Arm eines Winkelhebels 73 übertragen, an dessen anderem Arm eine Stoßstange 74 angelenkt ist. Die Stoßstange 74 ist gemäß Figur 2 mit den einen Armen zweier weiterer Winkelhebel 75, 76 gelenkig verbunden, an deren anderen Armen das Ende je einer weiteren Stoßstange 77, 78 angelenkt ist. Die den Winkelhebeln 75, 76 gegenüberliegenden Enden der Stoßstangen 77, 78 sind mit Schwingen 79, 80 gelenkig am Ständer 13 befestigt.

- Nahe ihren beiden Enden weisen die Stoßstangen 77, 78 gemäß den Figuren 4 und 5 als Anschläge wirkende Bauteile 81 auf, die in Arbeitsstellung teilweise in eine Steuerkurvenbahn 82 eingreifen. Eine derartige Steuerkurvenbahn 82 befindet sich an beiden Enden jeder der beiden Formwalzen 15, 16, und die Enden von längs des Umfanges der Formwalzen 15, 16 angeordneten Schienen 83 kommen abwechselnd, die eine Schiene mit der auf der rechten Seite der Maschine befindlichen Steuerkurvenbahn und die nächste Schiene mit der auf der linken Seite der Maschine befindlichen Steuerkurvenbahn, mittels Führungsrollen in Eingriff.

- Jede der Schienen 83, längs welcher in Abständen Umlenkstifte 86 für je einen Draht vorgesehen sind, ist gemäß Figur 3 an den einen Enden von zumindest zwei parallelen, gleich langen Tragarmen 84 angelenkt, deren andere Enden an radial in den Formwalzen 15, 16 angeordneten und drehbaren Lagerzapfen 85 befestigt sind.

- Sobald bei gleichmäßig fortschreitender Drehung der Formwalzen 15, 16 die Führungsrolle einer der Schienen 83 in den Verformungsbereich 82a der ihr zugeordneten Steuerkurvenbahn 82 gelangt, führt der zugeordnete Winkelhebel, beispielsweise der Winkelhebel 75 in Figur 4, eine Schwenkbewegung aus, durch welche die Stoßstange 77 zusammen mit ihrem Anschlag 81 in der Richtung und um den Betrag der gewünschten, der Verformung des Drahtes entsprechenden Parallelverschiebung der Schiene 83 verschoben wird. Der Anschlag 81 der Stoßstange 77 erfaßt bei dieser Bewegung die Führungsrolle der Schiene und bringt sie in ihre neue Lage auf dem erhabenen Teil der Steuerkurvenbahn 82.

- Eine der Voraussetzungen, eine Verformung der Drähte zu erzwingen, ohne daß diese längs der in Abständen angeordneten Umlenkstifte 86 einer der Schienen 83 gleiten, besteht darin, daß in einem gegebenen Zeitintervall stets nur eine einzige der Schienen 83 parallel zu sich selbst verschoben wird, während die übrigen Schienen in Ruhe sind. Die Parallelverschiebungen der einzelnen Schienen müssen daher nacheinander und jeweils um einen Betrag erfolgen, der gleich der Amplitude der gewünschten Zickzackform der Drähte ist, und sie müssen überdies während eines Zeitraumes erfolgen, während dessen die Formwalzen 15, 16 einen Winkel durchlaufen, der gleich jenem Bruchteil eines Vollkreises ist, welcher sich durch Teilung des Vollkreises durch die Anzahl der längs des Umfanges einer Formwalze angeordneten Schienen 83 ergibt.

- Im Hinblick auf dieses Erfordernis kann es vorkommen, daß der auch von der gewünschten Gittermaschenform abhängige Verformungsbereich 82a der Steuerkurvenbahn mit den in Umlaufrichtung der Formwalzen vor und hinter ihm liegenden Bahnabschnitten einen so steilen Winkel einschließt, daß dieser Bereich der Steuerkurvenbahn von den Führungsrollen der Schienen 83 infolge Selbsthemmung ohne Mitwirkung der beweglichen Anschläge 81 nicht durchlaufen werden könnte. Dies ist besonders deutlich aus der in Figur 6 dargestellten Abwicklung der Steuerkurvenbahn 82 erkennbar.

- Ferner erkennt man in Figur 6 noch einen Abstand X, um den der Anschlag 81 über die erforderliche Amplitude hinausbewegt wird, um einem Rückfedern des gebogenen Drahtes nach Entlastung durch die Umlenkstifte 86 Rechnung zu tragen. Schließlich wird bei Passieren des Kurvenbereiches 82b durch sprunghaftes Zurückführen der Schiene 83 um einen kleinen Betrag ein reibungsloses, tangentielles Abheben der zickzackförmig gebogenen Drähte von den Umlenkstiften nach teilweiser Umschlingung der Formwalzen 15e 16 ermöglicht.

- Wie weiter aus Figur 2 zu ersehen ist, sind die die Stoßstangen 77, 78 betätigenden Arme der Winkelhebel 75, 76 und die Schwingen 79, 80 derart in einem Winkel zueinander angeordnet, daß stets jenes dieser Elemente, auf dessen Seite ein Anschlag 81 zum Parallelverschieben einer Schiene 83 tätig wird, aus einer in spitzem Winkel zur Umlaufebene der Formwalzen 15, 16 verlaufenden Ruhelage in eine Arbeitsstellung parallel zu dieser Umlaufebene verschwenkt wird. Durch diese Maßnahme wird das in einem gegebenen Zeitpunkt zum Parallelverschieben einer der Schienen tätig werdende Ende der Stoßstangen 77, 78 mit seinem zugeordneten Anschlag 81 gleichzeitig auch in Bewegungsrichtung der Schiene 83 angehoben, so daß die Anschläge 81 schmal ausgebildet werden können, weil sie sich auch in Umlaufrichtung mit der Formwalze mitbewegen und daher in der gleichen Steuerkurvenbahn 82 nachlaufende Führungsrollen weiterer Schienen 83 durch diese Anschläge nicht behindert werden. In Figur 4 sind die beiden Extremlagen des Anschlages 81 in vollem Strich bzw. in unterbrochenem Strich gezeichnet.

- Anhand der Figur 7 sei nun das optimale Biegen des Drahtes zwischen zwei aufeinanderfolgenden Umlenkstiften erläutert. Ein Umlenkstift 86a habe sich aus seiner nicht dargestellten Ausgangslage in seine in Figur 7 gezeigte Endstellung bewegt. Der von diesem Umlenkstift erfaßte Draht D kommt von einer der Umlenkwalzen 8, 9,tangiert den Stift 86a im Punkt T1 und umschlingt ihn teilweise. In dem im Abstand Io vom Punkt Tl liegenden Punkt P1 wird der Draht D von dem noch in seiner Ruhelage Mb befindlichen nächsten Umlenkstift 86b berührt. Wird der Draht D, wie dargestellt, im Uhrzeigersinn um den bei dieser Bewegung bezüglich der Querrichtung X stillstehenden Umlenkstift 86a herumgeführt, dann durchläuft der betrachtete, längs des Drahtes D feste Punkt nacheinander die auf einer Evolute des Umfangskreises des Stiftes 86a liegenden Punkte P1-P2-P3, wobei die Länge 1 der Strecke T3-P3 nur r.arc ϕ kürzer als die Länge 10 der Strecke T1-P1 ist.

- Soll diese Bewegung von dem zweiten Umlenkstift 86b hervorgerufen werden und dabei noch die Zusatzbedingung erfüllt werden, daß der Draht während der Bewegung nicht längs des Stiftes 86b gleiten darf, dann müssen die Punkte P1 bis P3 gleichzeitig auch auf einem Schmiegekreis an die Evolute liegen. Dies ist dann der Fall, wenn der Umlenkstift 86b auf einer Kreisbahn um einen Punkt M bewegt wird, der im Schnittpunkt von in den Mittelpunkten der Sehnen P1 - P2 und P2 - P3 errichteten Normalen liegt.

- Die Achsen der Lagerzapfen 85 der Tragarme 84, die jene Schiene 83 tragen, auf welcher die Umlenkstifte 86b angeordnet sind, müssen daher jene Erzeugende des Zylindermantels der Formwalze schneiden, auf der sich der Punkt M befindet, und die Achsen dieser Tragarme 84 müssen im Augenblick der Berührung der Drähte D durch die Lagerzapfen 86b parallel zu der Geraden M-Mb verlaufen.

- Die Figuren 8 bis 10 zeigen eine andere Ausgestaltungsform einer Vorrichtung nach der Erfindung. Der eigentliche Biegevorgang geht bei dieser Ausführungsform nach dem gleichen Prinzip wie bei der in den Figuren 1 bis 7 gezeigten Ausführungsform vor sich, jedoch sind anstelle der Formwalzen 15, 16 zwei Balken 101, 102 vorgesehen, die parallel zu den Bewegungsebenen der ihnen in parallelen Ebenen zugeführten Drahtscharen 4, 7 vor- und zurückbewegt werden.

- Auf jedem der beiden Balken 101, 102 sind mindestens zwei Paare von Lagerzapfen 85 vorgesehen, die in gleicher Weise wie in den Figuren 3 bis 5 dargestellt an Tragarmen 84 Schienen 83 mit Umlenkstiften 86 tragen. Zusätzlich zu diesen beweglich angeordneten Umlenkstiften 86 sind an jedem der beiden Balken 101, 102 noch mindestens zwei Reihen von unbeweglich feststehenden Vorzugsstiften 103 angeordnet, die in bereits ausgeformte Abbiegestellen der Drähte der Drahtscharen 4, 7 eingreifen und dadurch die bereits verformten Drähte in konvergierende Führungen 20 und durch diese hindurch zur Schweißstation vorschieben.

- Die beiden Balken 101, 102 sind mit Hilfe von Gelenken 105 miteinander verbunden und können um diese Gelenke schwenkend wie die Backen einer Zange geöffnet und geschlossen werden. In der Drahtzuführungsrichtung vor den Gelenken 105 der Balken 101, 102 sind selbsttätige Klemmvorrichtungen 106, 107 - je eine für jeden zuzuführenden Draht - angeordnet, die bei der Vorwärtsbewegung der Balken 101, 102 die zulaufenden Drähte der Drahtscharen 4, 7 erfassen und von nicht dargestellten Ablaufhaspeln abziehen, bei der Rückwärtsbewegung der Balken 101, 102 jedoch längs der Drähte gleiten, ohne sie mitzunehmen.

- Der gesamte Antrieb wird bei dieser Ausführungsform der Erfindung von einer motorisch angetriebenen Welle 110 abgenommen. Auf dieser Welle 110 sitzt eine erste Nockenscheibe 111 (Figur 10), die einen einarmigen Hebel 112 über eine Abtastrolle 113 betätigt. Der durch eine Rückstellfeder 114 belastete einarmige Hebel 112 ist drehfest an dem Ende einer Welle 115 angeordnet, längs welcher zwei weitere einarmige Hebel 116 aufgekeilt sind. Die Hebel 116 greifen mit Gleitsteinen 117 in entsprechend geformte Schlitze im Gelenkbereich der Balken 101, 102 ein und erteilen diesen Balken die erwähnte, gemeinsame vor- und rückläufige Bewegung.

- Über eine zweite Nockenscheibe 120 (Figur 10) und eine zugeordnete Abtastrolle 121 wird ein federbelasteter Winkelhebel 122 betätigt, der über eine Stoßstange 123 auf einen Hebel 124 einwirkt. Der Hebel 124 ist drehfest mit einer Welle 125 verbunden, die über nur angedeutete. Zahnräder mit einer zu ihr parallelen und mit ihr zusammenwirkenden Welle.126 auf Drehung verbunden ist.

- Die beiden Wellen 125, 126 tragen eine Anzahl einarmiger Hebel 127, 128, die mit Zähnen 129 versehen sind, welche seitlich von Elektroden 130, 131, und zwar bevor diese zur Wirkung gelangen, in die Gittermaschen eingreifen und dabei die sich übergreifenden und zum Verschweißen bestimmten Scheitelbereiche zweier zickzackförmig gebogener, einander benachbarter Drähte in die richtige Relativlage zueinander bringen. Nach dem Schweißvorgang schwenken die Hebel 127, 128 wieder in ihre Ruhelage zurück und geben die Gittermaschen für den Weitertransport des Gitters frei.

- Die Elektroden 130, 131 sind als längliche Schienen ausgebildet, um in der Lage zu sein, jeweils zwei Schweißpunkte von zwei benachbarten, sich mit ihren Wellenscheiteln übergreifenden, zu verschweißenden Drähtenerfassen zu können. Die oberen Elektroden 130 sind in bekannter Weise in einem sich über die Maschinenbreite erstreckenden, auf- und abbeweglichen Elektrodenbalken 140 angeordnet und gegenüber diesem federnd abgestützt. Der Elektrodenbalken 140 ist an zwei gleich langen, parallelen, schwenkbar gelagerten Hebeln 141, 142 angelenkt, von welchen der Hebel 142 über den Elektrodenbalken 140 hinaus verlängert und durch ein Gelenk 143 mit einer Pleuelstange 144 verbunden ist, deren anderes Ende an einen Exzenter 145 angeschlossen ist. Dadurch wird der Elektrodenbalken 130 im Schweißtakt auf die Gittermaschen aufgesetzt und wieder von diesen abgehoben. Die Elektroden 130 sind untereinander leitend verbunden, so daß die Gesamtheit der Elektroden 130 eine passive Strombrücke bildet.

- Die unteren Elektroden 131 sind gleichfalls in bekannter Weise längs eines maschinenfesten und sich über die Maschinenbreite erstreckenden Balkens 146 angeordnet und gegenüber diesem Balken, sowie auch gegeneinander elektrisch isoliert. Über biegsame Zuleitungen 147 sind die einzelnen Elektroden mit den Sekundärseiten nicht dargestellter Transformatoren leitend verbunden.

- Eine dritte Nockenscheibe 150 (Figur 10) wirkt mit zwei Abtastrollen 151, 152 zusammen. Jede dieser Abtastrollen ist am Ende eines zweiarmigen Hebels 153; 154 angeordnet, welcher zwischen seinen beiden Armen auf einer Welle 155 bzw. 156 aufgekeilt ist. Die den Abtastrollen 151, 152 gegenüberliegenden Enden der zweiarmigen Hebel 153, 154 sind über eine Druckfeder 157 miteinander verbunden. Die Nockenscheibe 150 ist derart geformt, daß die Hebel 153, 154 stets um gleiche Winkelbeträge und in gleichem Richtungssinn verschwenkt werden.

- An den gegenüberliegenden Enden der Wellen 155, 156 ist je ein einarmiger Hebel 158 bzw. 159 angeschlossen, an dessen anderem Ende eine Stoßstange 160 bzw. 161 angelenkt ist. Die anderen Enden dieser Stoßstangen 160, 161 sind mit je einem der Balken 101, 102 auf der den Gelenken 105 gegenüberliegenden Seite verbunden. Da sich bei gleichsinniger Drehung der Hebel 153, 154 beispielsweise die Stoßstange 160 nach unten, die Stoßstange 161 jedoch nach oben bewegt, wird durch dieses Hebelsystem ein zangenartiges öffnen und Schließen der Balken 101, 102 um die Gelenke 105 bewirkt. Ergänzend sei noch erwähnt, daß die Stoßstangen 160, 161 und der einarmige Hebel 116 in jeder Bewegungsphase der Balken 101, 102 parallel zueinander sein müssen.

- Schließlich sind auf der Welle 110 noch zwei weitere Nockenscheiben 170, 171 (Figur 10) vorgesehen, die mit Abtastrollen 172, 173 zusammenwirken, welche in Figur 8 in einer Flucht mit der Abtastrolle 152 liegen. Diese Abtastrollen sind an den unteren Enden zweiarmiger Hebel 174, 175 angelenkt, von denen der Hebel 174 frei drehbar auf der Welle 156 gelagert ist, wogegen der Hebel 175 auf einer eigenen Welle 176 gelagert ist. An den den Rollen 172, 173 gegenüberliegenden Armen der Hebel 174, 175 sind Stoßstangen 177, 178 angelenkt, die gemäß Figur 9 über Hebel 179, 180 mit Wellen 181, 182 verbunden sind.

- Mit den oberen Enden der Wellen 181, 182 sind als Steuerhebel ausgebildete Bauteile 183, 184 drehfest verbunden, welche die Schienen 83 zur Durchführung von Biegevorgängen aus ihrer Ruhelage in ihre Arbeitsstellung verschieben. Die Steuerhebel 183, 184 wirken dabei gegen die von nicht dargestellten Federn belasteten Schienen 83. Diese Federn bewirken dann auch die Rückstellung der Schienen 83 sowie der Steuerhebel 183, 184 und ihres gesamten Antriebssystems, sobald die Nocken 170, 172 eine Rückstellung der Steuerhebel 183, 184 gestatten. Dieses zuletzt beschriebene System übernimmt somit die Funktion der Anschläge 81 und der Steuerkurvenbahnen 82 der in den Figuren 4 und 5 gezeigten Ausführungsform der Erfindung.

- Diese Vorrichtung arbeitet wie folgt: Sobald ein Vorschub und Biegeschritt vollendet ist, schwenken die Hebel 127, 128 in die Arbeitsstellung, die Zähne 129 greifen in die im Schweißbereich befindlichen Wellenkuppen benachbarter Drähte ein und zentrieren diese so, daß sich die Wellenscheitel benachbarter Drähte - von denen jeweils einer der Drahtschar 4 und der andere der Drahtschar 7 angehört - um ein vorgegebenes Maß übergreifen. Nun bewegen die Exzenter 145 die Pleuelstangen 144 nach unten, wodurch der an den Hebeln 141, 142 angelenkte Elektrodenbalken 140 gleichfalls nach unten bewegt und die Elektroden 130 gegen das Schweißgut gepreßt werden. Nach Einschalten des Schweißstromes wird eine Schweißung ausgeführt.

- Gleichzeitig werden die Elemente 150 bis 161 in solchem Sinne betätigt, daß die Balken 101, 102 sich voneinander entfernend gegensinnig um die Gelenke 105 verschwenkt werden. Die Vorzugsstifte 103, 104 und die Umlenkstifte 86 gelangen außer Eingriff mit den bereits gebogenen Drähten der Drahtscharen 4 und 7. Über die Elemente 112 bis 117 bewirkt die sich entspannende Feder 114 eine Bewegung der Balken 101, 102 in Figur 8 von rechts nach links, wobei die Klemmen 106, 107 gewissermaßen im Leerlauf längs der Drähte der Drahtscharen 4 und 7 entlanggleiten. Gleichzeitig mit dieser Bewegung der Balken 101, 102 werden über die Elemente 170 bis 175 und 177 bis 182 die Steuerhebel 183, 184 so gesteuert, daß sie der Wirkung der die Schienen 83 belastenden Federn nachgeben können und damit eine Rückstellung der Schienen 83 in ihre Ruhelage gestatten.

- Nach Erreichen ihrer in Figur 2 linken Grenzlage bewirken die Elemente 150 bis 161 wieder ein Schließen der Balken 101, 102 durch eine der ersterwähnten entgegengesetzte Schwenkbewegung um die Gelenke 105. Die Vorzugstifte 103, 104 greifen in bereits ausgeformte Wellenkuppen der Drähte ein und die in Ruhelage befindlichen Umlenkstifte 82 kommen seitlich neben den gerade zulaufenden, ihnen zugeordneten Drähten zu liegen. Sobald die Vorzugstifte 103, 104 wieder mit bereits verformten Drähten in Eingriff stehen, werden die Zähne 129 durch die Wirkung der Elemente 120 bis 127 außer Eingriff mit dem Gitter gebracht und gleichzeitig werden die Elektroden 130 über die Elemente 140 bis 145 ebenfalls angehoben und geben nun auch ihrerseits das Gitter wieder frei.

- Von der Nockenscheibe 11 ausgehend beginnen nun die Elemente 112 bis 117 die Balken 101, 102 in Figur 8 von links nach rechts zu bewegen. Die Klemmvorrichtungen 106, 107 erfassen die zulaufenden Drähte und nehmen sie bei ihrer Bewegung mit. Die in bereits ausgeformte Wellenkuppen der Drähte eingreifenden Vorzugstifte 103, 104 schieben die bereits gebogenen Drähte durch die Führung 20 zur Schweißstation vor. Von der nun tätig werdenden Nockenscheibe 170 ausgehend, wird über die geradzahlig bezifferten Elemente 172 bis 182 der Steuerhebel 184 in Tätigkeit gesetzt und sodann wird, von der Nockenscheibe 171 ausgehend, über die ungeradzahlig bezifferten Elemente 173 bis 181 der Steuerhebel 183 in Tätigkeit gesetzt. Diese beiden nacheinander tätig werdenden Steuerhebel bewegen die Schienen 83a, 83b im Sinne einer gegensinnigen Verformung der Drähte, wobei wieder wie bei der Ausführungsform nach den Figuren 1 bis 7, die die Steuerhebel tragenden Tragarme 84 um ihre Lagerzapfen 85 verschwenkt werden. Nach Abschluß des eben beschriebenen Verformungsvorganges beginnt der Zyklus von Neuem.

- Die dargestellten Ausführungs- und Anwendungsbeispiele der Erfindung lassen verschiedene Abwandlungen zu. Insbesondere können Vorrichtungen nach der Erfindung auch zur Herstellung von Trägerausfachungen u.dgl. verwendet werden. Ferner kann bei Gitterherstellungsmaschinen anstelle der dargestellten Rollenelektroden für eine elektrische Widerstandsschweißung auch jede andere Art der Verbindung der einander übergreifenden Scheitel der verformten Drähte angewendet werden, etwa durch Kleben, durch Verbindung mittels Klemmelementen od.dgl.

Claims (6)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT5885/80 | 1980-12-02 | ||

| AT0588580A AT372632B (de) | 1980-12-02 | 1980-12-02 | Vorrichtung zum zickzackfoermigen biegen gerader draehte, insbesondere fuer maschinen zum herstellen von diagonalgittern |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0053601A1 true EP0053601A1 (de) | 1982-06-09 |

| EP0053601B1 EP0053601B1 (de) | 1984-08-01 |

Family

ID=3580606

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP81890172A Expired EP0053601B1 (de) | 1980-12-02 | 1981-10-20 | Vorrichtung zum zickzackförmigen Biegen gerader Drähte, insbesondere für Maschinen zum Herstellen von Diagonalgittern |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US4444227A (de) |

| EP (1) | EP0053601B1 (de) |

| JP (2) | JPS57118838A (de) |

| AT (1) | AT372632B (de) |

| DD (1) | DD201859A5 (de) |

| DE (1) | DE3165254D1 (de) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0919309A3 (de) * | 1997-11-27 | 2000-06-14 | Häussler Planung GmbH | Verfahren und Maschine zur Herstellung von aufgerollten Bewehrungsstabmatten |

| CN113020347A (zh) * | 2021-03-09 | 2021-06-25 | 广东铭利达科技有限公司 | 一种数控弯管机 |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS60142511A (ja) * | 1983-12-29 | 1985-07-27 | 株式会社村田製作所 | 蛇行状リ−ド線の成形方法およびその装置 |

| AT379973B (de) * | 1984-01-13 | 1986-03-25 | Evg Entwicklung Verwert Ges | Nach der elektrischen widerstandsmethode arbeitende gitterschweissmaschine |

| AT383292B (de) * | 1985-07-18 | 1987-06-10 | Evg Entwicklung Verwert Ges | Vorrichtung zum kontinuierlichen vorschieben und lagenrichtigen festhalten der drahtschar im schweissbereich einer schweissmaschine zum herstellen von diagonalgittern |

| DE4007204A1 (de) * | 1990-03-07 | 1991-09-12 | Otto Bihler | Bearbeitungsmaschine, insbesondere stanz- und biegeautomat stichwort: bearbeitungsmaschine mit stangensteuerung |

| US20070095006A1 (en) * | 2005-11-01 | 2007-05-03 | Konersmann Ronald D | Lightweight portable concrete enclosure and associated method of construction |

| CN116571648A (zh) * | 2023-04-10 | 2023-08-11 | 芜湖勤惠科技有限公司 | 一种用于自动化生产线的上下料输送设备 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1908050A (en) * | 1929-09-19 | 1933-05-09 | Reed William Edgar | Apparatus for making wire fabric |

| FR1075191A (fr) * | 1952-10-21 | 1954-10-13 | Procédé et machine pour la fabrication de grillages | |

| AT317646B (de) * | 1972-07-17 | 1974-09-10 | Klaus Keller Dipl Ing | Vorrichtung zum Biegen von Strebenschlangen |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US755006A (en) * | 1903-05-20 | 1904-03-22 | Alfred W Smith | Wire-clamping device. |

| US2868236A (en) * | 1953-11-02 | 1959-01-13 | W F And John Barnes Company | Apparatus for making wire articles |

| AT365491B (de) * | 1979-06-12 | 1982-01-25 | Evg Entwicklung Verwert Ges | Elektrodenanordnung an einer gitterschweissmaschine |

-

1980

- 1980-12-02 AT AT0588580A patent/AT372632B/de not_active IP Right Cessation

-

1981

- 1981-10-20 DE DE8181890172T patent/DE3165254D1/de not_active Expired

- 1981-10-20 EP EP81890172A patent/EP0053601B1/de not_active Expired

- 1981-11-10 US US06/320,011 patent/US4444227A/en not_active Expired - Fee Related

- 1981-11-24 DD DD81235093A patent/DD201859A5/de unknown

- 1981-12-02 JP JP56192991A patent/JPS57118838A/ja active Granted

-

1988

- 1988-11-24 JP JP63294840A patent/JPH01284444A/ja active Granted

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1908050A (en) * | 1929-09-19 | 1933-05-09 | Reed William Edgar | Apparatus for making wire fabric |

| FR1075191A (fr) * | 1952-10-21 | 1954-10-13 | Procédé et machine pour la fabrication de grillages | |

| AT317646B (de) * | 1972-07-17 | 1974-09-10 | Klaus Keller Dipl Ing | Vorrichtung zum Biegen von Strebenschlangen |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0919309A3 (de) * | 1997-11-27 | 2000-06-14 | Häussler Planung GmbH | Verfahren und Maschine zur Herstellung von aufgerollten Bewehrungsstabmatten |

| CN113020347A (zh) * | 2021-03-09 | 2021-06-25 | 广东铭利达科技有限公司 | 一种数控弯管机 |

Also Published As

| Publication number | Publication date |

|---|---|

| ATA588580A (de) | 1983-03-15 |

| DD201859A5 (de) | 1983-08-17 |

| US4444227A (en) | 1984-04-24 |

| AT372632B (de) | 1983-10-25 |

| JPH0317572B2 (de) | 1991-03-08 |

| JPS57118838A (en) | 1982-07-23 |

| DE3165254D1 (en) | 1984-09-06 |

| JPH01284444A (ja) | 1989-11-15 |

| JPH0119982B2 (de) | 1989-04-13 |

| EP0053601B1 (de) | 1984-08-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0023898B1 (de) | Maschine zum selbsttätigen Herstellen von geschweissten Gitterträgern | |

| DE3015846A1 (de) | Verfahren und vorrichtung zum automatischen positionieren der enden von drahtabschnitten | |

| DE69202679T2 (de) | Biege-Schermaschine mit mehreren Arbeitsebenen. | |

| EP0241449B1 (de) | Vielpunkt-Widerstandsschweissmaschine | |

| AT413956B (de) | Schweissmaschine zum herstellen von drahtgittermatten | |

| EP0053601B1 (de) | Vorrichtung zum zickzackförmigen Biegen gerader Drähte, insbesondere für Maschinen zum Herstellen von Diagonalgittern | |

| EP1064110A1 (de) | Biegemaschine | |

| DE2048855C3 (de) | Verfahren und Vorrichtung zum Herstellen von aus zwei parallelen Längsstäben und sprossenartig zwischengeschweiBten Querverbindern bestehenden Bauelementen aus Stahl | |

| DE2113196C3 (de) | Verfahren und Maschine zum Herstellen von Drahtgittern durch Reibungsschweißen | |

| DE4117955A1 (de) | Vorrichtung zum biegen von buegeln aus betonstahl | |

| EP0677343B1 (de) | Verfahren und Maschine zur Fertigung individueller Bewehrungen für Stahlbetonflächentragwerke | |

| EP1064108A2 (de) | Biegemaschine | |

| DE3345665A1 (de) | Vorrichtung zum halten der walzstange und zum fuehren des walzgutes | |

| DE2825151A1 (de) | Vorrichtung zum intermittierenden bilden einer drahtflechte aus einem ohne unterbrechung zugefuehrten einzeldraht | |

| EP0313760B1 (de) | Vorrichtung zum Herstellen von Trägern für Bauzwecke und dergl. | |

| DE3341714C2 (de) | ||

| AT401485B (de) | Verfahren und maschine zum herstellen von drahtgittern | |

| EP1450970A1 (de) | Verfahren zum herstellen von drahtgittern | |

| DE2414530C3 (de) | Verfahren und Vorrichtung zum Herstellen von gitterartigen Flächenbewehrungen | |

| DE19508207A1 (de) | Rollenschneid- und Wickelmaschine | |

| DE3406515C2 (de) | ||

| DE4420231C1 (de) | Biegeeinrichtung zum zickzackförmigen Biegen von Verbindungsdrähten für Gitterträger | |

| DE69006712T2 (de) | Verfahren zum Binden von Packungen von metallischem Gitterwerk und Vorrichtung zur Durchführung dieses Verfahrens. | |

| DE2135029C3 (de) | Vorrichtung zum Schränken der Zähne von Sägeblättern | |

| CH615375A5 (de) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): BE CH DE FR GB IT NL |

|

| 17P | Request for examination filed |

Effective date: 19820528 |

|

| ITF | It: translation for a ep patent filed | ||

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Designated state(s): BE CH DE FR GB IT LI NL |

|

| REF | Corresponds to: |

Ref document number: 3165254 Country of ref document: DE Date of ref document: 19840906 |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19900928 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19901010 Year of fee payment: 10 |

|

| ITTA | It: last paid annual fee | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 19901031 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19901228 Year of fee payment: 10 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19911020 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19920501 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee | ||

| GBPC | Gb: european patent ceased through non-payment of renewal fee | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19920630 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19920701 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19930922 Year of fee payment: 13 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 19931112 Year of fee payment: 13 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Effective date: 19941031 Ref country code: CH Effective date: 19941031 Ref country code: BE Effective date: 19941031 |

|

| BERE | Be: lapsed |

Owner name: EVG ENTWICKLUNGS- U VERWERTUNGS- G.M.B.H. Effective date: 19941031 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |