EP0052733B1 - Mikrokapseln enthaltende Wachsmassen, deren Herstellung und Verwendung - Google Patents

Mikrokapseln enthaltende Wachsmassen, deren Herstellung und Verwendung Download PDFInfo

- Publication number

- EP0052733B1 EP0052733B1 EP81108073A EP81108073A EP0052733B1 EP 0052733 B1 EP0052733 B1 EP 0052733B1 EP 81108073 A EP81108073 A EP 81108073A EP 81108073 A EP81108073 A EP 81108073A EP 0052733 B1 EP0052733 B1 EP 0052733B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- wax

- microcapsules

- melt

- parts

- alkali metal

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired

Links

- 239000003094 microcapsule Substances 0.000 title claims description 113

- 239000000203 mixture Substances 0.000 title claims description 105

- 238000002360 preparation method Methods 0.000 title description 3

- 239000001993 wax Substances 0.000 claims description 176

- 239000006185 dispersion Substances 0.000 claims description 77

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 60

- 239000002775 capsule Substances 0.000 claims description 59

- 239000000155 melt Substances 0.000 claims description 43

- -1 alkali metal salt Chemical class 0.000 claims description 40

- 239000002253 acid Substances 0.000 claims description 37

- 239000012170 montan wax Substances 0.000 claims description 35

- WSFSSNUMVMOOMR-UHFFFAOYSA-N Formaldehyde Chemical compound O=C WSFSSNUMVMOOMR-UHFFFAOYSA-N 0.000 claims description 28

- 229910052783 alkali metal Inorganic materials 0.000 claims description 27

- 239000007787 solid Substances 0.000 claims description 24

- 238000000034 method Methods 0.000 claims description 23

- 229920000877 Melamine resin Polymers 0.000 claims description 22

- IAYPIBMASNFSPL-UHFFFAOYSA-N Ethylene oxide Chemical compound C1CO1 IAYPIBMASNFSPL-UHFFFAOYSA-N 0.000 claims description 21

- 239000000463 material Substances 0.000 claims description 20

- 238000004519 manufacturing process Methods 0.000 claims description 15

- 238000002844 melting Methods 0.000 claims description 15

- 230000008018 melting Effects 0.000 claims description 14

- JDSHMPZPIAZGSV-UHFFFAOYSA-N melamine Chemical compound NC1=NC(N)=NC(N)=N1 JDSHMPZPIAZGSV-UHFFFAOYSA-N 0.000 claims description 13

- 238000001694 spray drying Methods 0.000 claims description 13

- GLDOVTGHNKAZLK-UHFFFAOYSA-N octadecan-1-ol Chemical compound CCCCCCCCCCCCCCCCCCO GLDOVTGHNKAZLK-UHFFFAOYSA-N 0.000 claims description 12

- IVJISJACKSSFGE-UHFFFAOYSA-N formaldehyde;1,3,5-triazine-2,4,6-triamine Chemical compound O=C.NC1=NC(N)=NC(N)=N1 IVJISJACKSSFGE-UHFFFAOYSA-N 0.000 claims description 11

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 claims description 10

- 239000012875 nonionic emulsifier Substances 0.000 claims description 9

- 238000002156 mixing Methods 0.000 claims description 7

- GOQYKNQRPGWPLP-UHFFFAOYSA-N n-heptadecyl alcohol Natural products CCCCCCCCCCCCCCCCCO GOQYKNQRPGWPLP-UHFFFAOYSA-N 0.000 claims description 6

- 239000003760 tallow Substances 0.000 claims description 6

- 239000003795 chemical substances by application Substances 0.000 claims description 5

- 239000000049 pigment Substances 0.000 claims description 5

- 239000000945 filler Substances 0.000 claims description 4

- 239000011162 core material Substances 0.000 claims description 3

- MBHRHUJRKGNOKX-UHFFFAOYSA-N [(4,6-diamino-1,3,5-triazin-2-yl)amino]methanol Chemical class NC1=NC(N)=NC(NCO)=N1 MBHRHUJRKGNOKX-UHFFFAOYSA-N 0.000 claims description 2

- 150000005217 methyl ethers Chemical class 0.000 claims description 2

- 239000007795 chemical reaction product Substances 0.000 claims 2

- 239000000470 constituent Substances 0.000 claims 1

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 20

- 239000003995 emulsifying agent Substances 0.000 description 20

- UTOPWMOLSKOLTQ-UHFFFAOYSA-N octacosanoic acid Chemical class CCCCCCCCCCCCCCCCCCCCCCCCCCCC(O)=O UTOPWMOLSKOLTQ-UHFFFAOYSA-N 0.000 description 19

- 150000007513 acids Chemical class 0.000 description 18

- 238000000576 coating method Methods 0.000 description 17

- 238000012360 testing method Methods 0.000 description 17

- 150000002148 esters Chemical class 0.000 description 16

- 239000012188 paraffin wax Substances 0.000 description 16

- 239000011248 coating agent Substances 0.000 description 15

- 238000013459 approach Methods 0.000 description 14

- 238000003756 stirring Methods 0.000 description 12

- 238000002845 discoloration Methods 0.000 description 10

- 229920002472 Starch Polymers 0.000 description 9

- 239000000843 powder Substances 0.000 description 9

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 7

- 229910052799 carbon Inorganic materials 0.000 description 7

- 238000004040 coloring Methods 0.000 description 7

- 239000002245 particle Substances 0.000 description 7

- 235000019271 petrolatum Nutrition 0.000 description 7

- 239000008107 starch Substances 0.000 description 7

- 235000019698 starch Nutrition 0.000 description 7

- 159000000000 sodium salts Chemical class 0.000 description 6

- 229920002153 Hydroxypropyl cellulose Polymers 0.000 description 5

- 239000002270 dispersing agent Substances 0.000 description 5

- 150000002191 fatty alcohols Chemical class 0.000 description 5

- 239000001863 hydroxypropyl cellulose Substances 0.000 description 5

- 235000010977 hydroxypropyl cellulose Nutrition 0.000 description 5

- 239000000243 solution Substances 0.000 description 5

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 4

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 4

- 230000005494 condensation Effects 0.000 description 4

- 239000007789 gas Substances 0.000 description 4

- 239000007788 liquid Substances 0.000 description 4

- 229920000642 polymer Polymers 0.000 description 4

- 229920001296 polysiloxane Polymers 0.000 description 4

- 238000010186 staining Methods 0.000 description 4

- 239000004698 Polyethylene Substances 0.000 description 3

- 150000001412 amines Chemical class 0.000 description 3

- 239000008346 aqueous phase Substances 0.000 description 3

- 239000007864 aqueous solution Substances 0.000 description 3

- TZCXTZWJZNENPQ-UHFFFAOYSA-L barium sulfate Chemical compound [Ba+2].[O-]S([O-])(=O)=O TZCXTZWJZNENPQ-UHFFFAOYSA-L 0.000 description 3

- 239000011230 binding agent Substances 0.000 description 3

- 239000012876 carrier material Substances 0.000 description 3

- 238000009833 condensation Methods 0.000 description 3

- 230000006378 damage Effects 0.000 description 3

- 239000013530 defoamer Substances 0.000 description 3

- 239000012943 hotmelt Substances 0.000 description 3

- 229920000573 polyethylene Polymers 0.000 description 3

- 150000003839 salts Chemical class 0.000 description 3

- 125000006850 spacer group Chemical group 0.000 description 3

- 239000007921 spray Substances 0.000 description 3

- 238000003860 storage Methods 0.000 description 3

- DSEKYWAQQVUQTP-XEWMWGOFSA-N (2r,4r,4as,6as,6as,6br,8ar,12ar,14as,14bs)-2-hydroxy-4,4a,6a,6b,8a,11,11,14a-octamethyl-2,4,5,6,6a,7,8,9,10,12,12a,13,14,14b-tetradecahydro-1h-picen-3-one Chemical compound C([C@H]1[C@]2(C)CC[C@@]34C)C(C)(C)CC[C@]1(C)CC[C@]2(C)[C@H]4CC[C@@]1(C)[C@H]3C[C@@H](O)C(=O)[C@@H]1C DSEKYWAQQVUQTP-XEWMWGOFSA-N 0.000 description 2

- LTHNHFOGQMKPOV-UHFFFAOYSA-N 2-ethylhexan-1-amine Chemical compound CCCCC(CC)CN LTHNHFOGQMKPOV-UHFFFAOYSA-N 0.000 description 2

- 235000019890 Amylum Nutrition 0.000 description 2

- 108010010803 Gelatin Proteins 0.000 description 2

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 2

- REYJJPSVUYRZGE-UHFFFAOYSA-N Octadecylamine Chemical compound CCCCCCCCCCCCCCCCCCN REYJJPSVUYRZGE-UHFFFAOYSA-N 0.000 description 2

- ISWSIDIOOBJBQZ-UHFFFAOYSA-N Phenol Chemical compound OC1=CC=CC=C1 ISWSIDIOOBJBQZ-UHFFFAOYSA-N 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical class OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 2

- 229920001807 Urea-formaldehyde Polymers 0.000 description 2

- 229910021529 ammonia Inorganic materials 0.000 description 2

- CDQSJQSWAWPGKG-UHFFFAOYSA-N butane-1,1-diol Chemical compound CCCC(O)O CDQSJQSWAWPGKG-UHFFFAOYSA-N 0.000 description 2

- WERYXYBDKMZEQL-UHFFFAOYSA-N butane-1,4-diol Chemical compound OCCCCO WERYXYBDKMZEQL-UHFFFAOYSA-N 0.000 description 2

- 238000005119 centrifugation Methods 0.000 description 2

- 239000003086 colorant Substances 0.000 description 2

- 150000001875 compounds Chemical class 0.000 description 2

- MWKFXSUHUHTGQN-UHFFFAOYSA-N decan-1-ol Chemical compound CCCCCCCCCCO MWKFXSUHUHTGQN-UHFFFAOYSA-N 0.000 description 2

- 238000004821 distillation Methods 0.000 description 2

- LQZZUXJYWNFBMV-UHFFFAOYSA-N dodecan-1-ol Chemical compound CCCCCCCCCCCCO LQZZUXJYWNFBMV-UHFFFAOYSA-N 0.000 description 2

- SNRUBQQJIBEYMU-UHFFFAOYSA-N dodecane Chemical compound CCCCCCCCCCCC SNRUBQQJIBEYMU-UHFFFAOYSA-N 0.000 description 2

- 238000001035 drying Methods 0.000 description 2

- 239000000839 emulsion Substances 0.000 description 2

- 238000001914 filtration Methods 0.000 description 2

- 239000006260 foam Substances 0.000 description 2

- 229920000159 gelatin Polymers 0.000 description 2

- 239000008273 gelatin Substances 0.000 description 2

- 235000019322 gelatine Nutrition 0.000 description 2

- 235000011852 gelatine desserts Nutrition 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- BXWNKGSJHAJOGX-UHFFFAOYSA-N hexadecan-1-ol Chemical compound CCCCCCCCCCCCCCCCO BXWNKGSJHAJOGX-UHFFFAOYSA-N 0.000 description 2

- DCAYPVUWAIABOU-UHFFFAOYSA-N hexadecane Chemical compound CCCCCCCCCCCCCCCC DCAYPVUWAIABOU-UHFFFAOYSA-N 0.000 description 2

- 239000011261 inert gas Substances 0.000 description 2

- 239000012948 isocyanate Substances 0.000 description 2

- 150000002513 isocyanates Chemical class 0.000 description 2

- 238000002955 isolation Methods 0.000 description 2

- 229940056960 melamin Drugs 0.000 description 2

- BDAGIHXWWSANSR-UHFFFAOYSA-N methanoic acid Natural products OC=O BDAGIHXWWSANSR-UHFFFAOYSA-N 0.000 description 2

- WSFSSNUMVMOOMR-NJFSPNSNSA-N methanone Chemical compound O=[14CH2] WSFSSNUMVMOOMR-NJFSPNSNSA-N 0.000 description 2

- 239000004200 microcrystalline wax Substances 0.000 description 2

- 235000019808 microcrystalline wax Nutrition 0.000 description 2

- 239000002480 mineral oil Substances 0.000 description 2

- 235000010446 mineral oil Nutrition 0.000 description 2

- 229920001228 polyisocyanate Polymers 0.000 description 2

- 239000005056 polyisocyanate Substances 0.000 description 2

- ODGAOXROABLFNM-UHFFFAOYSA-N polynoxylin Chemical compound O=C.NC(N)=O ODGAOXROABLFNM-UHFFFAOYSA-N 0.000 description 2

- 238000011417 postcuring Methods 0.000 description 2

- 229910052708 sodium Inorganic materials 0.000 description 2

- 239000011734 sodium Substances 0.000 description 2

- BGHCVCJVXZWKCC-UHFFFAOYSA-N tetradecane Chemical compound CCCCCCCCCCCCCC BGHCVCJVXZWKCC-UHFFFAOYSA-N 0.000 description 2

- 239000004408 titanium dioxide Substances 0.000 description 2

- IIYFAKIEWZDVMP-UHFFFAOYSA-N tridecane Chemical compound CCCCCCCCCCCCC IIYFAKIEWZDVMP-UHFFFAOYSA-N 0.000 description 2

- LIZLYZVAYZQVPG-UHFFFAOYSA-N (3-bromo-2-fluorophenyl)methanol Chemical compound OCC1=CC=CC(Br)=C1F LIZLYZVAYZQVPG-UHFFFAOYSA-N 0.000 description 1

- QQGRFMIMXPWKPM-UHFFFAOYSA-N 2,3,4-tributylphenol Chemical compound CCCCC1=CC=C(O)C(CCCC)=C1CCCC QQGRFMIMXPWKPM-UHFFFAOYSA-N 0.000 description 1

- XHZPRMZZQOIPDS-UHFFFAOYSA-N 2-Methyl-2-[(1-oxo-2-propenyl)amino]-1-propanesulfonic acid Chemical compound OS(=O)(=O)CC(C)(C)NC(=O)C=C XHZPRMZZQOIPDS-UHFFFAOYSA-N 0.000 description 1

- OSWFIVFLDKOXQC-UHFFFAOYSA-N 4-(3-methoxyphenyl)aniline Chemical compound COC1=CC=CC(C=2C=CC(N)=CC=2)=C1 OSWFIVFLDKOXQC-UHFFFAOYSA-N 0.000 description 1

- BVKZGUZCCUSVTD-UHFFFAOYSA-M Bicarbonate Chemical class OC([O-])=O BVKZGUZCCUSVTD-UHFFFAOYSA-M 0.000 description 1

- SAIKULLUBZKPDA-UHFFFAOYSA-N Bis(2-ethylhexyl) amine Chemical compound CCCCC(CC)CNCC(CC)CCCC SAIKULLUBZKPDA-UHFFFAOYSA-N 0.000 description 1

- 239000004215 Carbon black (E152) Substances 0.000 description 1

- 229920002134 Carboxymethyl cellulose Polymers 0.000 description 1

- 206010013786 Dry skin Diseases 0.000 description 1

- 229920003171 Poly (ethylene oxide) Polymers 0.000 description 1

- ZLMJMSJWJFRBEC-UHFFFAOYSA-N Potassium Chemical compound [K] ZLMJMSJWJFRBEC-UHFFFAOYSA-N 0.000 description 1

- DBMJMQXJHONAFJ-UHFFFAOYSA-M Sodium laurylsulphate Chemical compound [Na+].CCCCCCCCCCCCOS([O-])(=O)=O DBMJMQXJHONAFJ-UHFFFAOYSA-M 0.000 description 1

- BCKXLBQYZLBQEK-KVVVOXFISA-M Sodium oleate Chemical compound [Na+].CCCCCCCC\C=C/CCCCCCCC([O-])=O BCKXLBQYZLBQEK-KVVVOXFISA-M 0.000 description 1

- 150000001299 aldehydes Chemical class 0.000 description 1

- 150000001340 alkali metals Chemical class 0.000 description 1

- 150000001447 alkali salts Chemical class 0.000 description 1

- 125000000217 alkyl group Chemical group 0.000 description 1

- 125000000129 anionic group Chemical group 0.000 description 1

- AGXUVMPSUKZYDT-UHFFFAOYSA-L barium(2+);octadecanoate Chemical compound [Ba+2].CCCCCCCCCCCCCCCCCC([O-])=O.CCCCCCCCCCCCCCCCCC([O-])=O AGXUVMPSUKZYDT-UHFFFAOYSA-L 0.000 description 1

- 239000002585 base Substances 0.000 description 1

- FFBHFFJDDLITSX-UHFFFAOYSA-N benzyl N-[2-hydroxy-4-(3-oxomorpholin-4-yl)phenyl]carbamate Chemical class OC1=C(NC(=O)OCC2=CC=CC=C2)C=CC(=C1)N1CCOCC1=O FFBHFFJDDLITSX-UHFFFAOYSA-N 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 229920001400 block copolymer Polymers 0.000 description 1

- CJZGTCYPCWQAJB-UHFFFAOYSA-L calcium stearate Chemical compound [Ca+2].CCCCCCCCCCCCCCCCCC([O-])=O.CCCCCCCCCCCCCCCCCC([O-])=O CJZGTCYPCWQAJB-UHFFFAOYSA-L 0.000 description 1

- 239000008116 calcium stearate Substances 0.000 description 1

- 235000013539 calcium stearate Nutrition 0.000 description 1

- 229940078456 calcium stearate Drugs 0.000 description 1

- 150000004649 carbonic acid derivatives Chemical class 0.000 description 1

- 239000001768 carboxy methyl cellulose Substances 0.000 description 1

- 235000010948 carboxy methyl cellulose Nutrition 0.000 description 1

- 239000008112 carboxymethyl-cellulose Substances 0.000 description 1

- 239000004203 carnauba wax Substances 0.000 description 1

- 235000013869 carnauba wax Nutrition 0.000 description 1

- 150000001768 cations Chemical class 0.000 description 1

- 229960000541 cetyl alcohol Drugs 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 150000003841 chloride salts Chemical class 0.000 description 1

- KRVSOGSZCMJSLX-UHFFFAOYSA-L chromic acid Substances O[Cr](O)(=O)=O KRVSOGSZCMJSLX-UHFFFAOYSA-L 0.000 description 1

- 239000004927 clay Substances 0.000 description 1

- 239000008199 coating composition Substances 0.000 description 1

- 239000000084 colloidal system Substances 0.000 description 1

- 239000007859 condensation product Substances 0.000 description 1

- DIOQZVSQGTUSAI-NJFSPNSNSA-N decane Chemical compound CCCCCCCCC[14CH3] DIOQZVSQGTUSAI-NJFSPNSNSA-N 0.000 description 1

- 238000004090 dissolution Methods 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- KWKXNDCHNDYVRT-UHFFFAOYSA-N dodecylbenzene Chemical compound CCCCCCCCCCCCC1=CC=CC=C1 KWKXNDCHNDYVRT-UHFFFAOYSA-N 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 230000001804 emulsifying effect Effects 0.000 description 1

- 238000001704 evaporation Methods 0.000 description 1

- 230000009969 flowable effect Effects 0.000 description 1

- 239000011888 foil Substances 0.000 description 1

- 235000019253 formic acid Nutrition 0.000 description 1

- 125000000524 functional group Chemical group 0.000 description 1

- AWJWCTOOIBYHON-UHFFFAOYSA-N furo[3,4-b]pyrazine-5,7-dione Chemical compound C1=CN=C2C(=O)OC(=O)C2=N1 AWJWCTOOIBYHON-UHFFFAOYSA-N 0.000 description 1

- 239000007970 homogeneous dispersion Substances 0.000 description 1

- 238000000265 homogenisation Methods 0.000 description 1

- 229930195733 hydrocarbon Natural products 0.000 description 1

- 150000002430 hydrocarbons Chemical class 0.000 description 1

- 150000004679 hydroxides Chemical class 0.000 description 1

- YAMHXTCMCPHKLN-UHFFFAOYSA-N imidazolidin-2-one Chemical compound O=C1NCCN1 YAMHXTCMCPHKLN-UHFFFAOYSA-N 0.000 description 1

- 238000010348 incorporation Methods 0.000 description 1

- 238000009776 industrial production Methods 0.000 description 1

- 239000001023 inorganic pigment Substances 0.000 description 1

- 150000002596 lactones Chemical class 0.000 description 1

- 229910003002 lithium salt Inorganic materials 0.000 description 1

- 159000000002 lithium salts Chemical class 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 229920000609 methyl cellulose Polymers 0.000 description 1

- 239000001923 methylcellulose Substances 0.000 description 1

- 235000010981 methylcellulose Nutrition 0.000 description 1

- XHDKYWMKOLURNK-UHFFFAOYSA-N n,n-diethylhexan-1-amine Chemical compound CCCCCCN(CC)CC XHDKYWMKOLURNK-UHFFFAOYSA-N 0.000 description 1

- DIOQZVSQGTUSAI-UHFFFAOYSA-N n-butylhexane Natural products CCCCCCCCCC DIOQZVSQGTUSAI-UHFFFAOYSA-N 0.000 description 1

- 230000003472 neutralizing effect Effects 0.000 description 1

- 239000002736 nonionic surfactant Substances 0.000 description 1

- LYRFLYHAGKPMFH-UHFFFAOYSA-N octadecanamide Chemical compound CCCCCCCCCCCCCCCCCC(N)=O LYRFLYHAGKPMFH-UHFFFAOYSA-N 0.000 description 1

- CACRRXGTWZXOAU-UHFFFAOYSA-N octadecane-1-sulfonic acid Chemical compound CCCCCCCCCCCCCCCCCCS(O)(=O)=O CACRRXGTWZXOAU-UHFFFAOYSA-N 0.000 description 1

- QIQXTHQIDYTFRH-UHFFFAOYSA-N octadecanoic acid Chemical class CCCCCCCCCCCCCCCCCC(O)=O QIQXTHQIDYTFRH-UHFFFAOYSA-N 0.000 description 1

- 239000003605 opacifier Substances 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 150000002924 oxiranes Chemical class 0.000 description 1

- 235000011837 pasties Nutrition 0.000 description 1

- 230000000149 penetrating effect Effects 0.000 description 1

- 239000012071 phase Substances 0.000 description 1

- 239000012165 plant wax Substances 0.000 description 1

- 229920000768 polyamine Polymers 0.000 description 1

- 229920001223 polyethylene glycol Polymers 0.000 description 1

- 229920005862 polyol Polymers 0.000 description 1

- 150000003077 polyols Chemical class 0.000 description 1

- 229920001451 polypropylene glycol Polymers 0.000 description 1

- 229920000036 polyvinylpyrrolidone Polymers 0.000 description 1

- 239000001267 polyvinylpyrrolidone Substances 0.000 description 1

- 235000013855 polyvinylpyrrolidone Nutrition 0.000 description 1

- 229910052700 potassium Inorganic materials 0.000 description 1

- 239000011591 potassium Substances 0.000 description 1

- 229940096992 potassium oleate Drugs 0.000 description 1

- 159000000001 potassium salts Chemical class 0.000 description 1

- 229940114930 potassium stearate Drugs 0.000 description 1

- MLICVSDCCDDWMD-KVVVOXFISA-M potassium;(z)-octadec-9-enoate Chemical compound [K+].CCCCCCCC\C=C/CCCCCCCC([O-])=O MLICVSDCCDDWMD-KVVVOXFISA-M 0.000 description 1

- MQOCIYICOGDBSG-UHFFFAOYSA-M potassium;hexadecanoate Chemical compound [K+].CCCCCCCCCCCCCCCC([O-])=O MQOCIYICOGDBSG-UHFFFAOYSA-M 0.000 description 1

- ANBFRLKBEIFNQU-UHFFFAOYSA-M potassium;octadecanoate Chemical compound [K+].CCCCCCCCCCCCCCCCCC([O-])=O ANBFRLKBEIFNQU-UHFFFAOYSA-M 0.000 description 1

- 230000002028 premature Effects 0.000 description 1

- 239000000047 product Substances 0.000 description 1

- 230000002035 prolonged effect Effects 0.000 description 1

- 230000001681 protective effect Effects 0.000 description 1

- 108090000623 proteins and genes Proteins 0.000 description 1

- 102000004169 proteins and genes Human genes 0.000 description 1

- JUJWROOIHBZHMG-UHFFFAOYSA-N pyridine Substances C1=CC=NC=C1 JUJWROOIHBZHMG-UHFFFAOYSA-N 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 235000019333 sodium laurylsulphate Nutrition 0.000 description 1

- RYYKJJJTJZKILX-UHFFFAOYSA-M sodium octadecanoate Chemical compound [Na+].CCCCCCCCCCCCCCCCCC([O-])=O RYYKJJJTJZKILX-UHFFFAOYSA-M 0.000 description 1

- 229940045870 sodium palmitate Drugs 0.000 description 1

- GGXKEBACDBNFAF-UHFFFAOYSA-M sodium;hexadecanoate Chemical compound [Na+].CCCCCCCCCCCCCCCC([O-])=O GGXKEBACDBNFAF-UHFFFAOYSA-M 0.000 description 1

- 238000007711 solidification Methods 0.000 description 1

- 230000008023 solidification Effects 0.000 description 1

- 239000012798 spherical particle Substances 0.000 description 1

- 238000005507 spraying Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- BDHFUVZGWQCTTF-UHFFFAOYSA-M sulfonate Chemical compound [O-]S(=O)=O BDHFUVZGWQCTTF-UHFFFAOYSA-M 0.000 description 1

- HLZKNKRTKFSKGZ-UHFFFAOYSA-N tetradecan-1-ol Chemical compound CCCCCCCCCCCCCCO HLZKNKRTKFSKGZ-UHFFFAOYSA-N 0.000 description 1

- 238000002411 thermogravimetry Methods 0.000 description 1

- 239000010409 thin film Substances 0.000 description 1

- 229940099259 vaseline Drugs 0.000 description 1

- XOOUIPVCVHRTMJ-UHFFFAOYSA-L zinc stearate Chemical compound [Zn+2].CCCCCCCCCCCCCCCCCC([O-])=O.CCCCCCCCCCCCCCCCCC([O-])=O XOOUIPVCVHRTMJ-UHFFFAOYSA-L 0.000 description 1

- 229940057977 zinc stearate Drugs 0.000 description 1

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41M—PRINTING, DUPLICATING, MARKING, OR COPYING PROCESSES; COLOUR PRINTING

- B41M5/00—Duplicating or marking methods; Sheet materials for use therein

- B41M5/124—Duplicating or marking methods; Sheet materials for use therein using pressure to make a masked colour visible, e.g. to make a coloured support visible, to create an opaque or transparent pattern, or to form colour by uniting colour-forming components

- B41M5/132—Chemical colour-forming components; Additives or binders therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41M—PRINTING, DUPLICATING, MARKING, OR COPYING PROCESSES; COLOUR PRINTING

- B41M5/00—Duplicating or marking methods; Sheet materials for use therein

- B41M5/10—Duplicating or marking methods; Sheet materials for use therein by using carbon paper or the like

Definitions

- the invention relates to wax compositions containing microcapsules on the basis of microcapsules with a wall material made of melamine-formaldehyde condensates, and to the production and use of these wax compositions.

- Wax compositions containing microcapsules have long been known from the patent literature. Wax compositions containing microcapsules with melting points between 55 and 175 ° C. are described in US Pat. Nos. 30 16 308 and 30 79 351. The masses can by various methods, e.g. B. applied by printing on paper as a carrier. The solidifying wax binds the microcapsules to the carrier. The dry microcapsules contained by spray drying the emulsions described in the US patent have diameters of 1 to 50 J.1.m and are therefore not suitable for the production of pressure-sensitive recording materials. The large capsules are destroyed when printing or coating with layers approximately 5 ⁇ m thick.

- JP-A-73 12 255 describes a wax composition containing microcapsules for spot printing.

- the wax mass is obtained by mixing dry microcapsules with a wax melt in the presence of nonionic surfactants.

- Capsules are those with wall materials made of gelatin, polymers or melamine-formaldehyde condensates. Paper coated with this mass should not give any discoloration during storage in the form set.

- DE-A-2719 914 describes pressure-sensitive carbonless copy papers based on wax melts containing microcapsules.

- the wax composition used for coating is produced by heating the water-insoluble, functional groups-bearing wax-like substances or the non-polar waxes with anionic dispersants to above the melting temperature and dispersing the dry microcapsules in this melt.

- microcapsules with wall material based on hydroxypropyl cellulose, methyl cellulose, carboxymethyl cellulose, melamine formaldehyde, polyfunctional isocyanates and their prepolymers, polyfunctional acid chlorides, polyamines, polyols, epoxides or mixtures thereof are suitable for these compositions.

- Microcapsules with wall material made of hydroxypropyl cellulose crosslinked with polyfunctional isocyanates are particularly preferred.

- the wax composition can also be prepared by adding the aqueous microcapsule dispersion to the wax melt and distilling off the water in vacuo.

- the aqueous capsule dispersion must be added continuously to the melted wax to the extent that the water distills off, so that the mass is practically free of water.

- Hydroxypropyl cellulose capsules are not stable at 70 ° C in the presence of water, while dry capsules in the absence of water are said to be stable at approximately 95 ° C for approximately 18 hours.

- Table I in Example II that the microcapsules based on hydroxypropyl cellulose, crosslinked with polyisocyanate and post-cured with melamine-formaldehyde and gelatin in the wax melt at 90 ° C. are considerably permeable and accordingly have a high degree in thermogravimetric analysis Show loss.

- DE-A-2818 976 also describes hot-meltable wax compositions containing microcapsules.

- the wax compositions are prepared by the process already given in DE-OS 2719 914, Example 1, by adding the aqueous microcapsule dispersion to the wax melt and removing the water in vacuo. The dispersion should be added to the extent that the water is removed. In order to achieve a rapid removal of the water, mixing with the wax melt is carried out continuously with stirring in a thin-film evaporator.

- water-soluble waxes and resins such as polyethylene oxide wax and polyvinylpyrrolidone can also be used as the “suspending medium” (wax).

- wax water-soluble waxes and resins

- the carbon-free carbonless papers obtained with the wax compositions produced in this way have a reduced copy performance compared to corresponding papers with wax compositions which were produced with spray-dried microcapsules.

- the coating compositions of DE-A 28 18 976 and DE-A-2719 914 are more or less lightly colored, the coated side is colored accordingly in the case of white paper. Since opacifiers such as titanium dioxide or clay form lumps in the wax melts and are difficult to disperse, the color of the wax application could not be masked in this way.

- This problem is solved by DE-A-28 20 600 by adding inorganic pigment to the aqueous microcapsule dispersion and isolating this mixture by spray drying. A flowable powder is obtained, which is then dispersed in the wax melt.

- microcapsules with secondary capsule walls are known, in which the capsule wall primarily formed from hydroxypropyl cellulose and a di- and polyisocyanate is aftertreated in a subsequent step with phenol and aldehyde. The polymer formed by condensation is deposited on the wall formed first.

- These capsules are said to have advantages in the manufacture of microcapsule-containing wax compositions, since the capsules are made by Filtration separated from the aqueous phase and can be added to the known wax melts in this form.

- Example 2 is a coating mixture described. According to the information in Example 3, the particle sizes of the capsules are from 3.1 to above 12.3 ⁇ m (25% are 12.3 ⁇ m), the capsules being in the form of agglomerates.

- the object of the present invention was to find stable wax compositions containing microcapsules for the application by the hot-melt process.

- the wax composition it is essential to the invention that it contains microcapsules, the wall material of which 1) consists of melamine-formaldehyde condensates and 2) the wall material has been produced under the conditions specified above.

- the wax compositions according to the invention are thermally stable even in the presence of water and, after being applied to the carrier material, together with CF layers, give strong, sharp copies.

- the CF layers are not stained in form sets even after prolonged storage. A discoloration of the CF layer does not occur or practically does not occur if the wax composition containing microcapsules is applied directly to the CF layer.

- the wax compositions according to the present invention can be applied over the whole or part of the surface simultaneously or after printing on the carrier material by known methods. Clean and distortion-free smooth support materials are obtained even if the wax composition contains up to 20% by weight of water, based on (a + b + c).

- the microcapsules contained in the wax compositions according to the invention have a wall which consists of highly crosslinked melamine-formaldehyde condensates.

- the ratio of wall material to core material is 1:15 to 1: 2, preferably 1:10 to 1: 4. The most advantageous ratio depends on the capsule size. The larger the capsule, the more wall material is required.

- the microcapsules required for the wax compositions according to the invention are obtained by curing the capsules obtained primarily. The curing takes place by heating the aqueous capsule dispersions to 60 to 100, preferably 70 to 90 ° C. for 2 to 10, preferably 3 to 6 hours. This treatment increases the thermal resistance and the resistance to water in the wax melts. In this treatment, the formaldehyde content in the aqueous phase is increased.

- the resulting formaldehyde can be bound with ammonia, amines or other compounds that react with formaldehyde, such as ethylene urea.

- the primary wall is obtained by condensation of melamine with formaldehyde, methylolmelamines, methylolmelamine methyl ethers or mixtures thereof at a ratio of melamine to formaldehyde of 1: 2 to 1: 6, preferably 1: 3 to 1: 6.

- Microcapsules with diameters from 2 to 10, in particular from 2 to 8 ⁇ m are suitable for the intended use of the wax compositions.

- microcapsules The production of the primary microcapsules is known. All microcapsules with walls made of melamine-formaldehyde condensates which are obtainable by known processes are suitable for curing if they meet the criteria specified above. Preferred are microcapsules which are obtained according to the method of older priority EP-A-26914, which has not been previously published.

- the wax compositions according to the invention contain - based on (a + b + c) - 20 to 55, preferably 30 to 45% by weight of microcapsules (a).

- the capsule is protected against destruction as the proportion of wax (b) and pigment (d) increases. Since the viscosity of the liquid wax mass also increases with increasing content of (a), waxes with a high content of (a) which have low viscosity melts will be used for wax masses. It was found that minor Quantities, e.g. B. 2 to 10 wt .-% of water in the melt have a viscosity-reducing effect without disadvantages in use or on the carrier material coated with such wax materials such as paper.

- waxes are the water-insoluble waxes usually used in wax compositions for hot carbon processes, both on their own and in the form of mixtures of different waxes with a melting point of about 50 to 140 ° C.

- Bright waxes are preferred for the wax compositions according to the invention.

- Natural and synthetic waxes can be considered.

- plant waxes such as candelila wax, carnauba wax; Hydrocarbon waxes such as paraffins, ozokerite and microcrystalline waxes; Montan wax and waxes made from it, such as montanic acids and their esters, polyethylene waxes, oxidized microcrystalline waxes and ester waxes.

- mixtures can also contain hydrophilic waxes, such as polyethylene glycols, polypropylene glycols or their mixed block copolymers.

- the intensity of the copy depends on the wax mixture used as a binder, whereby not only the hardness but also the wettability plays a role.

- the intensity of the copy gets better with paraffins as the melting point of the paraffins increases (e.g. from 52 to 69 ° C.).

- Ester waxes based on ethylene glycol or butanediol and montanic acids as binders give more intense copies than with paraffins and / or montanic acids.

- the intensity of the copy can also be improved by adding ethylene oxide adducts.

- the wax melt contains 1 to 10% by weight, based on (a + b + c), as c) one or more nonionic emulsifiers, at least one Alkali metal salt of montan wax acids or a mixture of (a) at least one nonionic emulsifier and (ß) at least one alkali metal salt of montan wax acids , from C 1o to C zo fatty alcohol sulfates and / or from C 10 to C 20 alkane sulfonates.

- Suitable nonionic emulsifiers are for (c), mainly water-soluble ethylene oxide adducts of C 12 - to C 20 -alkanols or C 12 - to C 2o -alkenols having from 13 to 30, preferably 15 to 25 moles of EO per mole of alcohol proven.

- alkali metal salts of montan wax acids also called montan acids

- fatty alcohol sulfates which are salts of sulfuric acid semiesters of fatty alcohols, e.g.

- fatty alcohol sulfates which are salts of sulfuric acid semiesters of fatty alcohols, e.g.

- lauryl alcohol diodecanol-1

- tetradecanol-1 tetradecanol-1

- hexadecanol-1 palmityl alcohol

- octadecanol-1 stearyl alcohol

- the sodium, potassium and lithium salts are to be mentioned as alkali metals, of which the sodium and potassium salts are preferred.

- the alkali metal salts of montan wax acids are obtained by neutralizing the montan wax acids obtained by chromic acid oxidation of montan wax with the corresponding bicarbonates, carbonates or also hydroxides.

- the alkali metal salts of montan wax acids can be prepared in isolation or previously in the wax melt to be used.

- water-soluble emulsifiers (c) adducts of stearyl alcohol, tallow fatty alcohol or partially unsaturated C 16/18 alkanol mixtures and 15 to 25 moles of EO per mole of alcohol are particularly preferred.

- alkali metal salts of montan wax acids and mixtures of (a) are nonionic emulsifying agents, especially those mentioned above and (ß) alkali metal salts of montan wax acids, of C lo - C 20 -Fettalkoholsulfaten and / or of C 1o - to C 2o - Alkanesulfonates are particularly preferred.

- alkali metal salts of montan wax acids and mixtures of these alkali metal salts and EO adducts of 15 to 25 moles of ethylene oxide per mole of alcohol in stearyl alcohol, tallow fatty alcohol and / or in mixtures of partially unsaturated C 16/18 alkanols are very special because of the particularly good dispersing action prefers.

- the microcapsules in the wax are largely or almost completely in the form of individual particles.

- the amount of (c) is - based on (a + b + c) - 1 to 10, preferably 3 to 10% by weight, in particular 4 to 9% by weight.

- fillers or mixtures thereof such as are also added to aqueous coating colors containing microcapsules, can be added to the wax composition.

- These funds are intended for the premature unintentional destruction of capsules, for. B. prevent when rubbing the leaves against each other.

- pigments come e.g. B. titanium dioxide, barium sulfate, Blancfixe and as fillers z.

- the wax melt can contain up to 60, preferably 0 to 20% by weight, based on (a + b + c), of water as volatile component (s).

- the water content has an advantageous influence on the viscosity of the wax mass, which is reduced and on the dispersion of microcapsule agglomerates during incorporation.

- agents (f) which are customary in wax compositions for the hot-melt process are those for regulating the viscosity.

- the viscosity of the mass can be increased by adding polyethylene waxes, oxidized polyethylene or by adding petroleum jelly, mineral oil, stearylamide, stearic acid esters, sodium stearate, potassium stearate, barium stearate, sodium palmitate, potassium palmitate, sodium oleate, potassium oleate, calcium stearate, zinc stearate, A-wax, in which Melt soluble polymers or mixtures thereof can be reduced.

- the dispersion of the dry capsules can be made considerably easier by adding a little water to the wax melt.

- microcapsules isolated by spray drying are preferably dispersed in the wax melt in the presence of alkali metal salts of montan wax acids or of mixtures of (a) nonionic emulsifiers and (ß) alkali metal salts of montan wax acids , of C 10 to C 20 fatty alcohol sulfonates and / or C 10 - C zo alkanesulfonates as dispersants (c) and in the presence of 1 to 15, preferably 5 to 15% by weight, based on (a + b + c), water (e).

- alkali metal salts of montan wax acids or of mixtures of (a) nonionic emulsifiers and (ß) alkali metal salts of montan wax acids , of C 10 to C 20 fatty alcohol sulfonates and / or C 10 - C zo alkanesulfonates as dispersants (c) and in the presence of 1 to 15, preferably 5 to 15% by weight, based on (a + b

- wax compositions containing microcapsules are (c) alkali metal salts of montan wax acids and mixtures of adducts of 15 to 25 mol ethylene oxide with stearyl alcohol, tallow fatty alcohol and / or with partially unsaturated C 1s / C 18 alkanol mixtures and alkali metal salts of montan wax acids.

- the amount of water is also based on (a + b + c) - 1 to 15, preferably 5 to 15 wt.%.

- microcapsule dispersion is concentrated with thorough mixing until the residue is in the form of a pasty mass.

- concentration can be carried out under normal pressure in vacuo or under pressure, if appropriate with the passage of air or inert gas.

- dispersant (c) water-soluble waxes and optionally low-melting or liquid agents are added to the residue, which are required to adjust the viscosity of the wax melt.

- Such means are e.g. B. Vaseline and mineral oil.

- the water can be largely or almost completely removed, the temperature should not exceed 120 ° C.

- the water can be removed more quickly than with the method in which the microcapsule dispersion is added to the wax melt and the water is removed from the wax melt.

- Foam caused by the presence of (c) can be defoamed, e.g. B. those based on silicone, easily destroyed.

- a melt of wax and the components still required can then be immediately added to the viscous dispersion thus obtained, a homogeneous melt being formed by stirring and containing the microcapsules in dispersed form. But you can also proceed that one enters the components one after the other and mixes the melt homogeneously.

- the solid, non-melting components e.g. B. pigments and spacers are added last.

- melts obtained in 1) to 5) contain the microcapsules essentially as individual capsules in addition to agglomerates.

- the proportion of agglomerates is lowest in most cases if there is some water in the melt from the beginning.

- the method according to 3.1) is preferred for the industrial production of wax compositions containing microcapsules, since this easily provides wax compositions which are practically free of agglomerates.

- the intensity of the copy of the carbonless reaction papers containing wax as a binder is generally somewhat less than that of carbonless paper coated with dispersions containing aqueous microcapsules. This applies in the event that the wax compositions containing the microcapsules are on the paper surface (i.e. practically no wax has penetrated the paper yet). If you work with the coating so that the wax can penetrate the paper, you get intensively copying coatings.

- the following exemplary embodiments are intended to explain the invention in addition.

- the parts and percentages given below refer to the weight.

- the room parts are related to the parts by weight like liters to kilograms.

- a solution made up of pH 4.0 from 120 parts of a partially methylated precondensate which is clearly soluble in water (contains about 2.3 CH 3 O groups per melamine molecule) of melamine and formaldehyde (ratio 1: 5.25 mol) in 132 parts of water at 40 ° C. while maintaining the pH at 4.0.

- the capsule formation can be determined in a sample under the microscope: the emulsion droplets no longer run together on the slide.

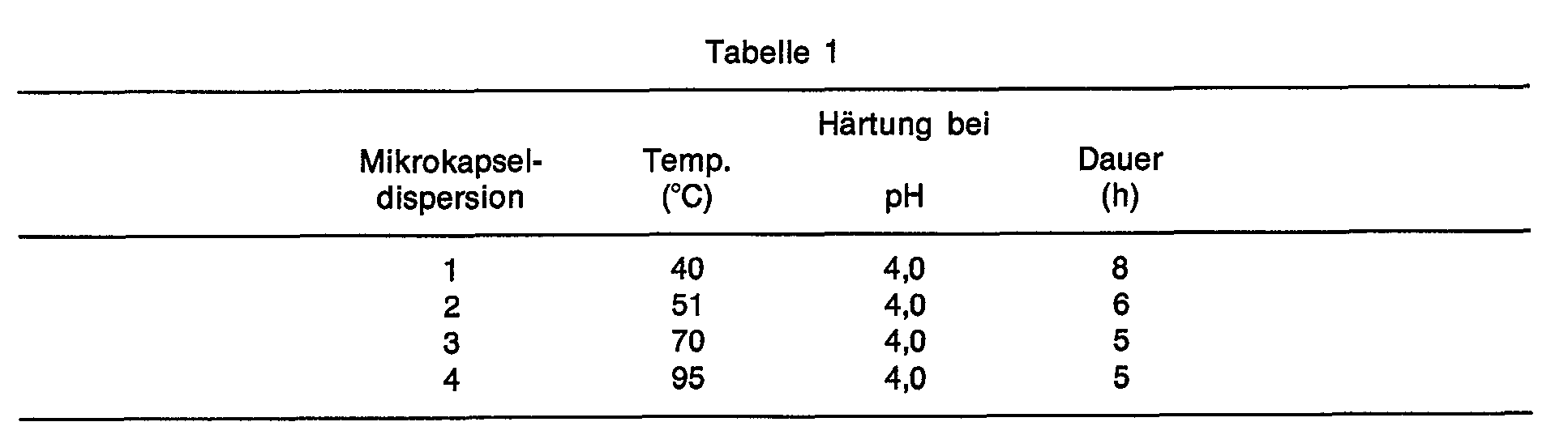

- the dispersant is switched off and the microcapsule dispersion formed is cured with stirring (propeller stirrer) at the temperatures and times given in the table.

- the capsule dispersion is then cooled and adjusted to pH 8 to 9 with ammonia.

- the dispersion is then sieved through a 40 J.1.m sieve.

- the dispersions obtained are colorless, milky and, after measurement in the Coulter Counter TF, contain individual capsules with a most common particle diameter of 5.6 ⁇ m.

- the solids content is 40.0%.

- the 40% dispersion is post-cured for 2 hours at 95 ° C. and pH 4.0.

- the dispersion contains individual capsules with a common diameter of 3.4 ⁇ m (measured in the COULTER Counter TF).

- the dispersion is prepared as indicated under 1.1, but a solution of 180 parts of a water-soluble, partially methylated precondensate (contains approx. 5 OCH 3 groups per melamine molecule) made of melamine and formaldehyde (1: 6 mol) in 200 parts of water added in 4.5 h. Post-curing takes place at pH 4.0 and 70 ° C; Duration: 5 hours. Solids content: 38.9%; most common capsule diameter: 5.4 ⁇ m.

- the dispersion is prepared according to 1.4, but the same amount of a partially methylated precondensate made of melamine-formaldehyde (1: 5.7 mol) with 2.3 CH 3 0 groups per melamine molecule is used. Solids content: 38.4%; most common capsule diameter: 5.9 ⁇ m.

- the wax compositions produced were tested as follows.

- a drop of the wax melt containing microcapsules is spread on a hot slide and the microcapsules are assessed under the microscope.

- Approx. 1 ml of the melt produced is poured onto the active side of a CF sheet. This position is called «Approach.

- the wax melt is then quickly pulled out with a card sheet, so that a thin coating that does not penetrate into the paper is created (“layer”). After 24 hours of storage, the sheet is assessed on the "batch and in the" layer "in the coloring.

- the viscosity was determined in a ®Rotovisko from Gebr. Haake, Berlin, with a fluted measuring cylinder and beaker at a shear rate of 428 sec- 1 and 85 and 95 ° C.

- 80 parts of a paraffin with a melting point of 52 to 54 ° C. and 40 parts of an ester wax composed of montanic acid and 1,4-butanediol (melting point 80 to 83 ° C.; melting point of the mixture 71 to 78 ° C.) are placed in a heatable stirred tank with anchor stirrer and distillation attachment. melted at 95 ° C.

- 27 parts of petroleum jelly and 21.5 parts of an adduct of 23 moles of ethylene oxide are added to a partially unsaturated C 16 / C 18 alcohol mixture and, after dissolution, 280 parts of the capsule dispersion specified below are added all at once with stirring.

- a homogeneous dispersion is formed, from which all water is slowly distilled off using a vacuum (up to 200 mm Hg) at a bottom temperature of 90 to 95 ° C (duration: 3 hours). Then the stirred tank is aerated and the melt is poured into a foil trough to solidify.

- microcapsule dispersions are used:

- the assessment of the discolouration of CF paper at the "approach” point is more significant than in the "layer”, since capsules are often destroyed when they are brushed on with the edge sheet, which can be recognized by colored lines in the direction of the stroke.

- microcapsule dispersion 3 (produced according to 1.1) is in a spray dryer (gas inlet temperature rature 120 ° C) to a free-flowing powder (residual moisture: 4%). 112 parts of the powder are introduced into the wax melt from paraffin, ester wax, petroleum jelly and oxethylation product specified in Example 1 and stirred at 90 ° C. for 1 h.

- microcapsule dispersion 5 is centrifuged in a centrifuge for 1/2 h at 600 g.

- the microcapsules settle on the surface and can be removed as a solid cake (water content: 39%).

- microcapsule dispersion 2 is used instead of microcapsule dispersion 5

- a wax mass (residual moisture: 6.4%) is obtained which, in the test according to II. B1), colors the CF layer a strong greenish-gray.

- Grade 4 ( «approach and « layer »). The copies obtained with this wax mass are still quite legible (grade 3-4).

- Example 1 In the apparatus described in Example 1, 28.8 parts of paraffin (mp. 52 to 54 ° C), 14.4 parts of the ester wax specified in Example 1, 4.9 parts of petroleum jelly (white) and 4.8 parts of the ethylene oxide adduct are Example 1 melted at 80 ° C. At this temperature, 62 parts of microcapsule dispersion 6 are added to the homogeneous melt with stirring, and 35 parts of water are distilled off at a bottom temperature between 82 and 73 ° C. while the pressure is slowly falling. As a result of the water evaporating too quickly, the melt must not locally fall below the solidification point, since this can form agglomerates that can no longer be broken up. The wax composition obtained has a viscosity of 139 mPas at 85 ° C and 131 mPas at 95 ° C. Solids content according to II d): 98.2%.

- microcapsule dispersion 7 39.1 parts of microcapsule dispersion 7 are mixed with 2.2 parts of the ethylene oxide adduct from Example 1 and 5.95 parts of petroleum jelly (white) with stirring at 90 ° C. and 15.3 parts of water are distilled off from this mixture under reduced pressure. To prevent foam, a small amount of a defoamer (base: silicone) is added.

- base silicone

- microcapsule dispersion 8 64 parts are mixed with 3.23 parts of the ethylene oxide adduct from Example 1 and 5.95 parts of petroleum jelly (white) at 80 ° C. and 33.2 parts of water are distilled off from this mixture under reduced pressure within 4 h (bottom temperature: 50 up to 80 ° C). The residue is heated to 80 ° C and a 90 ° C warm melt of 17.6 parts of paraffin (mp. 52 to 54 ° C), 8.8 parts of the ester wax specified in Example 1 and 1.5 parts of the above Added ethylene oxide adduct and dispersed the mixture at 90 ° C for 2.5 h. Viscosity of the mass at 85 ° C: 120 mPas. Solids content: 93.1%.

- a homogeneous melt is obtained which contains 50% capsules, based on solids.

- the solids content is 82.0%.

- the melt contains individual capsules.

- microcapsule dispersion 8 (from 1.5) are mixed with 43 parts of an adduct of 23 mol EO of partially unsaturated C 16 - / C 18 alcohol mixture and 208 parts of water are drawn off from the mixture at 90 ° C. under reduced pressure in 3.5 h . Then a melt of 98 parts of paraffin (mp. 69-73 ° C.) and 196 parts of the ester wax from Example 1 is slowly added and the mixture is stirred for a further 3 hours at 90 ° C. under reduced pressure. 107 parts of water are still transferred. 46 parts of a spherical starch (special starch K from Amylum) are then slowly introduced into the melt and homogenized for 1 h. A thin melt is formed. Viscosity: 319 mPas (85 ° C); 226 mPas (95 ° C); Solids content: 92.2%.

- This sheet can e.g. B. can be used as carbon paper.

- coated paper is stored for 2 hours at 120 ° C., paper soaked with wax is obtained, which gives copies with a grade of 1-2.

- microcapsule dispersion 8 750 parts of microcapsule dispersion 8 are mixed with 385 parts of a dispersion which contains 35% of a montanic acid esterified with ethylene glycol and 5% of an adduct of 23 mol of EO with tallow fatty alcohol, and is dried by spraying (gas inlet temperature 120 ° C., outlet temperature 70 ° C.) .

- the diameter of the wax particles in the wax dispersion is well below 1 ⁇ m, so that the particles can no longer be seen under the light microscope.

- melt was diluted with 10% petrol. Rating: 1 (coating: 3, 7 g / m 2).

- microcapsule dispersion 3 (produced according to 1.1) is dried in a spray dryer (gas inlet temperature: 120 ° C.) to a free-flowing powder. Residual moisture: 4%.

- microcapsule powder 15.2 90 parts of microcapsule powder are introduced as in 15.1 into a melt of 87 parts of paraffin, 60 parts of the ester wax specified in 15.1 and 9 parts of sodium salt of the montan wax acid specified in 15.1 in the form of a 26.5% strength aqueous paste and stirred homogeneously.

- the melt contains individual capsules, as well as some agglomerates. Solids content: 92.8%, viscosity: 130 mPas (85 ° C); 110 mPas (95 ° C).

- Example 16.1 The procedure is as in Example 15.2, but the wax melt additionally contains 1 part of an ethylene oxide adduct of 23 moles of ethylene oxide with a partially unsaturated C 16 / C 18 alcohol mixture.

- the melt contains practically only individual capsules. Solids content: 92.8%; Viscosity: 243 mPas (85 ° C), 150 mPas (95 ° C).

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Manufacturing Of Micro-Capsules (AREA)

- Paper (AREA)

- Color Printing (AREA)

- Phenolic Resins Or Amino Resins (AREA)

Description

- Die Erfindung betrifft Mikrokapseln enthaltende Wachsmassen auf der Basis von Mikrokapseln mit einem Wandmaterial aus Melamin-Formaldehyd-Kondensaten, sowie die Herstellung und Verwendung dieser Wachsmassen.

- Mikrokapseln enthaltende Wachsmassen sind aus der Patentliteratur bereits seit langem bekannt. So werden in den US-A-30 16 308 und US-A-30 79 351 Mikrokapseln enthaltende Wachsmassen mit Schmelzpunkten zwischen 55 und 175 °C beschrieben. Die Massen können nach verschiedenen Verfahren, z. B. durch Drucken auf Papier als Träger aufgebracht werden. Durch das erstarrende Wachs werden die Mikrokapseln auf dem Träger gebunden. Die durch Sprühtrocknung der in den US-PS beschriebenen Emulsionen enthaltenen trockenen Mikrokapseln haben Durchmesser von 1 bis 50 J.1.m und sind daher für die Herstellung von druckempfindlichen Aufzeichnungsmaterialien nicht geeignet. Die großen Kapseln werden beim Bedrucken oder beim Beschichten mit etwa 5 µm dicken Schichten zerstört. Große Kapseln werden auch bei der Herstellung der Mikrokapseln enthaltenden Wachsmassen durch die relativ hohen Temperaturen und durch die zur Homogenisierung erforderlichen Scherkräfte teilweise zerstört. Daraus resultiert eine geringe Intensität der erhaltenen Durchschrift und eine allmähliche Anfärbung der im Formularsatz anliegenden CF-Schicht (Nehmerschicht).

- In der JP-A-73 12 255 wird eine Mikrokapseln enthaltende Wachsmasse für den Spotdruck beschrieben. Die Wachsmasse wird durch Mischen trockener Mikrokapseln mit einer Wachsschmelze in Gegenwart von nichtionischen oberflächenaktiven Mitteln erhalten. Als Kapseln kommen solche mit Wandmaterialien aus Gelatine, Polymeren oder Melamin-Formaldehyd-Kondensaten in Betracht. Mit dieser Masse beschichtetes Papier soll im Formularsatz keine Verfärbung bei der Lagerung geben.

- In der DE-A-2719 914 werden druckempfindliche, kohlefreie Durchschreibepapiere auf der Basis von Mikrokapseln enthaltenden Wachsschmelzen beschrieben. Die zur Beschichtung verwendete Wachsmasse wird durch Erwärmen der wasserunlöslichen, funktionelle Gruppen tragenden wachsartigen Substanzen oder den unpolaren Wachsen mit anionischen Dispergiermitteln auf oberhalb der Schmelztemperatur und Dispergieren der trockenen Mikrokapseln in dieser Schmelze hergestellt. Nach den Angaben in der Beschreibung kommen für diese Massen Mikrokapseln mit Wandmaterial auf der Basis von Hydroxypropylcellulose, Methylcellulose, Carboxymethylcellulose, Melaminformaldehyd, polyfunktioneller Isocyanate und deren Präpolymere, polyfunktioneller Säurechloride, Polyamine, Polyole, Epoxide oder Gemischen davon in Betracht. Mikrokapseln mit Wandmaterial aus mit polyfunktionellen Isocyanaten vernetzter Hydroxypropylcellulose sind besonders bevorzugt.

- Die Wachsmasse kann auch durch Zugeben der wäßrigen Mikrokapseldispersion zu der Wachsschmelze und Abdestillieren des Wassers im Vakuum hergestellt werden. In diesem Falle muß die wäßrige Kapseldispersion kontinuierlich in dem Maße zu der Wachsschmelze gegeben werden, wie das Wasser abdestilliert, damit die Masse praktisch frei von Wasser ist. Hydroxypropylcellulosekapseln sind bei 70 °C in Gegenwart von Wasser nicht stabil, während trockene Kapseln in Abwesenheit von Wasser bei ca. 95 °C ca. 18 Stunden stabil sein sollen. Aus der Tabelle I in Beispiel II geht jedoch hervor, daß die Mikrokapseln auf Basis von Hydroxypropylcellulose, vernetzt mit Polyisocyanat und nachgehärtet mit Melamin-Formaldehyd und Gelatine in der Wachsschmelze bei 90 °C erheblich durchlässig sind und dementsprechend bei der thermogra-vimetrischen Analyse einen hohen Verlust zeigen.

- In der DE-A-2818 976 werden ebenfalls Mikrokapseln enthaltende heißschmelzfähige Wachsmassen beschrieben. Die Wachsmassen werden nach dem bereits in der DE-OS 2719 914, Beispiel 1 angegebenen Verfahren, durch Zugeben der wäßrigen Mikrokapseldispersion zur Wachsschmelze und Entfernen des Wassers im Vakuum hergestellt. Hierbei soll die Dispersion in dem Maße zugegeben werden, wie das Wasser entfernt wird. Um ein rasches Entfernen des Wassers zu erreichen, erfolgt das Mischen mit der Wachsschmelze unter Rühren kontinuierlich in einem Dünnfilmverdampfer.

- Als « Suspendiermedium » (Wachs) kommen im Fall der DE-A-28 18 976 auch wasserlösliche Wachse und Harze wie Polyethylenoxidwachs und Polyvinylpyrrolidon in Betracht. Die mit den so hergestellten Wachsmassen erhaltenen kohlefreien Durchschreibepapiere weisen im Vergleich zu entsprechenden Papieren mit Wachsmassen, die mit sprühgetrockneten Mikrokapseln hergestellt wurden, eine verringerte Leistung in der Durchschrift auf.

- Da die Beschichtungsmassen der DE-A 28 18 976 und DE-A-2719 914 mehr oder minder leicht gefärbt sind, ist bei weißem Papier die beschichtete Seite entsprechend gefärbt. Da Trübungsmittel wie Titandioxid oder Ton in den Wachsschmelzen Klumpen bilden und sich nur schwierig dispergieren lassen, konnte die Färbung des Wachsauftrags auf diese Weise nicht überdeckt werden. Dieses Problem wird durch die DE-A-28 20 600 dadurch gelöst, daß man zu der wäßrigen Mikrokapseldispersion anorganisches Pigment gibt und diese Mischung durch Sprühtrocknung isoliert. Dabei wird ein fließfähiges Pulver erhalten, das dann in der Wachsschmelze dispergiert wird.

- Weiterhin sind aus der DE-A-28 26 939 Mikrokapseln mit sekundären Kapselwänden bekannt, bei denen die primär aus Hydroxypropylcellulose und einem Di- und Polyisocyanat gebildete Kapselwand in einer nachfolgenden Stufe mit Phenol und Aldehyd nachbehandelt wird. Hierbei scheidet sich das durch Kondensation entstehende Polymere auf der zuerst gebildeten Wand ab. Diese Kapseln sollen bei der Herstellung von Mikrokapseln enthaltenden Wachsmassen Vorteile haben, da die Kapseln durch Filtration von der wäßrigen Phase abgetrennt und in dieser Form in die bekannten Wachsschmelzen gegeben werden können. Jedoch wird nur im Beispiel 2 eine Beschichtungsmischung beschrieben. Nach den Angaben des Beispiels 3 liegen die Teilchengrößen der Kapseln von 3,1 bis oberhalb 12,3 µm (25 % sind 12,3 µm), wobei die Kapseln in Form von Agglomeraten vorliegen.

- Aus dem Stand der Technik folgt, daß es bis heute nicht gelungen ist, ausreichend stabile Mikrokapseln enthaltende heißschmelzfähige Wachsmassen herzustellen.

- Aufgabe der vorliegenden Erfindung war es für den Auftrag nach dem Heißschmelzverfahren stabile Mikrokapseln enthaltende Wachsmassen aufzufinden.

- Es wurde gefunden, daß für den geschilderten Zweck hervorragend geeignete Wachsmassen, welche die aus dem Stand der Technik bekannten Schwierigkeiten nicht aufweissen, vorliegen, wenn diese - bezogen auf (a + b + c) - aus

- a) 20 bis 55 Gew.-% Mikrokapseln,

- b) 79 bis 30 Gew.-% Wachs oder ein Gemisch verschiedener Wachse mit einem Schmelzpunkt zwischen etwa 50 und 140 °C,

- c) 1 bis 10 Gew.-% mindestens einem nichtionischen Emulgator, einem Alkalimetallsalz von Montanwachssäuren oder einem Gemisch aus (a) mindestens einem nichtionischen Emulgator und (ß) mindestens einem Alkalisalz von Montanwachssäuren, von C1O- bis C2o-Fettalkoholsulfaten und/oder von C1o- bis C20-Alkansulfonaten,

- d) 0 bis 20 Gew.-% Pigmente und/oder Füllstoffe,

- e) 0 bis 60 Gew.-% flüchtige Anteile und ggf.

- f) weitere in solchen Wachsmassen übliche Mittel,

- Für die Wachsmasse ist erfindungswesentlich, daß diese Mikrokapseln enthält, deren Wandmaterial 1) aus Melamin-Formaldehyd-Kondensaten besteht und 2) das Wandmaterial unter den oben angegebenen Bedingungen hergestellt worden ist.

- Die erfindungsgemäßen Wachsmassen sind thermisch auch in Gegenwart von Wasser stabil und geben nach dem Auftragen auf Trägermaterial zusammen mit CF-Schichten farbstarke und scharfe Durchschriften. Die CF-Schichten werden in Formularsätzen auch nach längerer Lagerung nicht angefärbt. Eine Verfärbung der CF-Schicht tritt auch dann nicht oder praktisch nicht auf, wenn die Mikrokapseln enthaltende Wachsmasse direkt auf die CF-Schicht aufgetragen wird. Die Wachsmassen gemäß der vorliegenden Erfindung können nach bekannten Verfahren voll- oder teilflächig gleichzeitig oder nach dem Bedrucken des Trägermaterials aufgebracht werden. Man erhält saubere und verzugsfreie glatte Trägermaterialien sogar dann noch, wenn die Wachsmasse bis zu 20 Gew.-% Wasser, bezogen auf (a + b + c) enthält.

- Die in den erfindungsgemäßen Wachsmassen enthaltenen Mikrokapseln haben eine Wand, die aus hochvernetzten Melamin-Formaldehyd-Kondensaten besteht. Das Verhältnis Wandmaterial zu Kernmaterial beträgt 1 : 15 bis 1 : 2, vorzugsweise 1 : 10 bis 1 : 4. Das vorteilhafteste Verhältnis ist von der Kapselgröße abhängig. Je größer die Kapsel umso mehr Wandmaterial ist erforderlich. Die für die erfindungsgemäßen Wachsmassen erforderlichen Mikrokapseln werden durch Härtung der primär erhaltenen Kapseln erhalten. Die Härtung erfolgt durch Erwärmen der wäßrigen Kapseldispersionen auf 60 bis 100, vorzugsweise 70 bis 90 °C während 2 bis 10, vorzugsweise 3 bis 6 Stunden. Durch diese Behandlung wird die thermische Beständigkeit und die Beständigkeit gegenüber Wasser in den Wachsschmelzen erhöht. Bei dieser Behandlung wird der Formaldehydgehalt in der wäßrigen Phase erhöht. Der entstandene Formaldehyd kann mit Ammoniak, Aminen oder anderen mit Formaldehyd reagierenden Verbindungen, wie Ethylenharnstoff gebunden werden.

- Die primäre Wand wird durch Kondensation von Melamin mit Formaldehyd, von Methylolmelaminen, von Methylolmelaminmethyläthern oder Gemischen davon bei einem Verhältnis von Melamin zu Formaldehyd von 1 : 2 bis 1 : 6, vorzugsweise 1 : 3 bis 1 : 6 erhalten.

- Für die vorgesehene Anwendung der Wachsmassen sind Mikrokapseln mit Durchmessern von 2 bis 10, insbesondere von 2 bis 8 µm geeignet.

- Die Herstellung der primären Mikrokapseln ist bekannt. Für die Härtung sind alle nach bekannten Verfahren erhältlichen Mikrokapseln mit Wänden aus Melamin-Formaldehydkondensaten geeignet, wenn diese die oben angegebenen Kriterien erfüllen. Bevorzugt sind Mikrokapseln, die nach dem Verfahren der nicht vorveröffentlichten EP-A-26914 älterer Priorität erhalten werden.

- Die erfindungsgemäßen Wachsmassen enthalten - bezogen auf (a + b + c) - 20 bis 55, vorzugsweise 30 bis 45 Gew.-% an Mikrokapseln (a). Je höher der Gehalt an (a) in der Wachsmasse ist, umso intensiver werden in der Regel die Durchschriften. Andererseits wird mit steigendem Anteil an Wachs (b) und Pigment (d) die Kapsel gegen Zerstörung geschützt. Da mit steigendem Gehalt an (a) sich auch die Viskosität der flüssigen Wachsmasse erhöht, wird man für Wachsmassen mit hohen Gehalten an (a) solche Wachse nehmen, die niedrigviskose Schmelzen liefern. Dabei wurde gefunden, daß geringe Mengen, z. B. 2 bis 10 Gew.-% an Wasser in der Schmelze viskositätserniedrigend wirken, ohne daß Nachteile bei der Anwendung bzw. auf dem mit solchen Wachsmassen beschichteten Trägermaterial wie Papier auftreten.

- Als Wachse kommen vor allem die in Wachsmassen für Heißcarbonverfahren üblicherweise verwendeten wasserunlöslichen Wachse sowohl allein als auch in Form von Mischungenn verschiedener Wachse mit einem Schmelzpunkt von etwa 50 bis 140°C in Betracht. Für die erfindungsgemäßen Wachsmassen sind helle Wachse bevorzugt. Als Wachse kommen natürliche und synthetische in Betracht. Im einzelnen sind z. B. zu nennen : Pflanzenwachse, wie Candelila-Wachs, Carnauba-Wachs ; Kohlenwasserstoffwachse wie Paraffine, Ozokerit und mikrokristalline Wachse ; Montanwachs und daraus hergestellte Wachse wie Montansäuren und deren Ester, Polyethylenwachse, oxidierte mikrokristalline Wachse und Esterwachse.

- Daneben können die Mischungen auch hydrophile Wachse, wie Polyethylenglykole, Polypropylenglykole oder deren gemischte Blockcopolymerisate enthalten.

- Die Intensität der Durchschrift ist von der als Bindemittel verwendeten Wachsmischung abhängig, wobei nicht nur die Härte sondern auch die Benetzbarkeit eine Rolle spielt. Die Intensität der Durchschrift wird bei Paraffinen mit steigendem Schmelzpunkt der Paraffine (z. B. von 52 nach 69 °C) besser. Mit Esterwachsen auf der Basis Ethylenglykol oder Butandiol und Montansäuren als Bindemittel erhält man intensivere Durchschriften als mit Paraffinen und/oder Montansäuren. Die Intensität der Durchschrift kann auch durch Zusätze von Ethylenoxidaddukten verbessert werden.

- Damit die Mikrokapseln in der Wachsschmelze homogen ohne wesentlichen Anteil an Agglomeraten dispergiert (verteilt) werden, enthält die Wachsschmelze 1 bis 10 Gew.-%, bezogen auf (a + b + c), als c) einen oder mehrere nichtionische Emulgatoren, mindestens ein Alkalimetallsalz von Montanwachssäuren oder ein Gemisch aus (a) mindestens einem nichtionischen Emulgator und (ß) mindestens einem Alkalimetallsalz von Montanwachssäuren, von C1o- bis Czo-Fettalkoholsulfaten und/oder von C10- bis C20-Alkansulfonaten.

- Als nichtionische Emulgatoren haben sich für (c) vor allem wasserlösliche Ethylenoxidaddukte an C12- bis C20-Alkanolen, oder C12- bis C2o-Alkenolen mit 13 bis 30, vorzugsweise 15 bis 25 Mol EO je Mol Alkohol bewährt. In vielen Fällen kann es vorteilhaft sein bis zu 50 % der wasserlöslichen Emulgiermittel durch öllösliche Ethylenoxidaddukte an Alkylphenolen mit 1 bis 3 Alkylgruppen, C12- bis C20-Alkanole oder C12- bis C2o-Alkenole mit 3 bis 10, vorzugsweise 4 bis 8 EO je Mol Alkohol oder Phenol zu ersetzen.

- Als (c) kommen außerdem Alkalimetallsalze von Montanwachssäuren (auch Montansäuren genannt) und Gemische aus (a) einem nichtionischen Emulgator und (ß) Alkalimetallsalzen von Montanwachssäuren, C10- bis C20-Fettalkoholsulfaten und/oder von C10- bis C20-Alkansulfonaten in Betracht.

- Als Fettalkoholsulfate, die Salze der Schwefelsäurehalbester von Fettalkoholen sind, sind z. B. solche zu nennen, die sich vom Decanol, Laurylalkohol (Dodecanol-1), Tetradecanol-1, Hexadecanol-1 (Palmitylalkohol), Octadecanol-1 (Stearylalkohol) oder von technischem C10/12-, C12/14-, C14/18-Alkanolgemi- schen ableiten.

- Als C10- bis C20-Alkansulfonate kommen die Alkalimetallsalze von z. B. Decan-, Dodecan-, Tridecan-, Tetradecan-, Hexadecan- und Octadecan-sulfonsäure oder Gemische von C10/12-, von C12/16-Alkansulfonsäuren in Betracht.

- Als Alkalimetalle sind vor allem die Natrium-, Kalium- und Lithiumsalze zu nennen, von denen die Natrium- und Kaliumsalze bevorzugt sind.

- Die Alkalimetallsalze von Montanwachssäuren werden durch Neutralisieren der durch Chromsäureoxidation von Montanwachs erhaltenen Montanwachssäuren mit den entsprechenden Hydrogencarbonaten, Carbonaten oder auch Hydroxiden erhalten. Die Alkalimetallsalze der Montanwachssäuren können isoliert für sich oder vorher in der zu verwendenden Wachsschmelze hergestellt werden.

- Von den wasserlöslichen Emulgiermitteln (c) sind Addukte aus Stearylalkohol, Talgfettalkohol oder partiell ungesättigten C16/18-Alkanolgemischen und 15 bis 25 Mol EO je Mol Alkohol besonders bevorzugt.

- Als (c) sind Alkalisalze von Montanwachssäuren und Gemische aus (a) nichtionischen Emulgiermitteln, insbesondere den vorstehend genannten, und (ß) Alkalimetallsalzen von Montanwachssäuren, von Clo- bis C20-Fettalkoholsulfaten und/oder von C1o- bis C2o-Alkansulfonaten besonders bevorzugt.

- Von diesen sind wegen der besonders guten Dispergierwirkung die Alkalimetallsalze von Montanwachssäuren und Gemische aus diesen Alkalimetallsalzen und EO-Addukten von 15 bis 25 Mol Ethylenoxid je Mol Alkohol an Stearylalkohol, Talgfettalkohol und/oder an Gemischen aus partiell ungesättigten C16/18-Alkanolen ganz besonders bevorzugt.

- Bei Anwendung ausreichender Mengen an (c) liegen die Mikrokapseln im Wachs weitgehend bis praktisch vollständig in Form einzelner Teilchen vor. Die Menge an (c) beträgt - bezogen auf (a + b + c) - 1 bis 10, vorzugsweise 3 bis 10 Gew.%, insbesondere 4 bis 9 Gew.%.

- Zur Verbesserung der Stabilität der Mikrokapseln in der Wachsbeschichtung können der Wachsmasse deckende Pigmente Füllstoffe oder Gemische davon zugegeben werden, wie sie auch Mikrokapseln enthaltenden wäßrigen Streichfarben zugesetzt werden. Diese Mittel sollen das vorzeitige unbeabsichtigte Zerstören von Kapseln z. B. beim Reiben der Blätter gegeneinander verhindern. Als Pigmente kommen z. B. Titandioxid, Bariumsulfat, Blancfixe und als Füllstoffe z. B. Stärke oder Protein in Form von Körnern oder kugelförmige Teilchen aus Harnstoff-Formaldehyd-Kondensaten mit Teilchendurchmessern zwischen 2 und 20 µm in Betracht.

- Wegen der hohen Stabilität der Mikrokapseln gegenüber Wärme auch in Gegenwart von Wasser, kan die Wachsschmelze bis zu 60, vorzugsweise 0 bis 20 Gew.-%, bezogen auf (a + b + c), an Wasser als flüchtigen Anteil (e) enthalten. Der Wasseranteil hat einen vorteilhaften Einfluß auf die Viskosität der Wachsmasse, welche erniedrigt wird und auf die Dispergierung von Mikrokapselagglomeraten bei der Einarbeitung.

- Als weitere in Wachsmassen für das Heißschmelzverfahren übliche Mittel (f) kommen solche zur Regulierung der Viskosität in Betracht. So kann die Viskosität der Masse durch Zusätze von Polyethylenwachsen, oxidiertem Polyethylen erhöht oder durch Zugeben von Vaseline, Mineralöl, Stearylamid, Stearinsäureestern, Natriumstearat, Kaliumstearat, Bariumstearat, Natriumpalmitat, Kaliumpalmitat, Natriumoleat, Kaliumoleat, Calciumstearat, Zinkstearat, A-Wachs, in der Schmelze löslichen Polymeren oder Gemischen davon gesenkt werden.

- Die erfindungsgemäßen Wachsmassen können nach verschiedenen Verfahren hergestellt werden.

- 1) Die Kapseln werden aus der wäßrigen Dispersion isoliert, z. B. durch Aufrahmen und Filtrieren oder durch Zentrifugieren. Die erhaltenen feuchten Kapseln, die ca. 40 % Wasser enthalten, werden in die Emulgiermittel enthaltende Wachsschmelze eingetragen. Das eingebrachte Wasser kann gegebenenfalls entfernt werden, z. B. durch Destillation im Vakuum. Das Wasser kann jedoch ohne Nachteile in der Wachsmasse verbleiben. Die Mikrokapseln liegen in der Wachsmasse in Form von Einzelkapseln vor.

- 2) Die Kapseln werden in der Dispersion gefällt bzw. geflockt, z. B. durch Zugeben von Salzen, insbesondere von Salzen mit mehrwertigen Kation oder durch Zugeben von langkettigen Aminen wie Stearylamin, Diethylhexylamin, Dimethyl-C13 bis C1s-alkylamin oder 2-Ethylhexylamin, vorzugsweise bei pH 7,0. Die geflockten Kapseln werden isoliert, z. B. durch Zentrifugieren und wie bei 1) in die Wachsschmelze eingearbeitet.

- 3.1) Die Mikrokapseln werden durch Sprühtrocknung aus der Dispersion isoliert. Die so erhaltenen Pulver bestehen zum überwiegenden Teil aus agglomerierten Mikrokapseln und sind daher in der Wachsschmelze schwieriger zu dispergieren als die nach 1) oder 2) isolierten feuchten Mikrokapseln.

- Die Dispergierung der trockenen Kapseln kann durch Zugeben von etwas Wasser zur Wachsschmelze wesentlich erleichtert werden.

- Vorzugsweise dispergiert man die durch Sprühtrocknung isolierten Mikrokapseln in der Wachsschmelze in Gegenwart von Alkalimetallsalzen von Montanwachssäuren oder von Gemischen aus (a) nichtionischen Emulgatoren und (ß) Alkalimetallsalzen von Montanwachssäuren, von C1O- bis C2o-Fettalkoholsulfonaten und/oder C10- bis Czo-Alkansulfonaten als Dispergiermittel (c) und in Gegenwart von 1 bis 15, vorzugsweise 5 bis 15 Gew.%, bezogen auf (a + b + c), Wasser (e).

- Besonders bevorzugt sind für diese Herstellung von Mikrokapseln enthaltenden Wachsmassen als (c) Alkalimetallsalze von Montanwachssäuren und Gemische aus Addukten von 15 bis 25 Mol Ethylenoxid an Stearylalkohol, Talgfettalkohol und/oder an partiell ungesättigten C1s/C18-Alkanolgemischen und Alkalimetallsalzen von Montanwachssäuren.

- Die Wassermenge beträgt auch dabei - bezogen auf (a + b + c) - 1 bis 15, vorzugsweise 5 bis 15 Gew.%.

- Nach diesem Verfahren erhält man Wachsmassen, die praktisch frei von Mikrokapselagglomeraten sind.

- 3.2) Die Isolierung der Mikrokapseln durch Sprühtrocknung kann variiert werden :

- 3.2.1) So kann es z. B. zweckmäßig sein, die wäßrige, das Schutzkolloid enthaltende Phase durch Wasser auszutauschen, indem man die abzentrifugierten Kapseln in Wasser, das gegebenenfalls niedermolekulare Emulgiermittel enthält, anrührt und wieder zentrifugiert und diesen Vorgang 1 bis 3 mal wiederholt.

- 3.2.2) Man kann aber auch so verfahren, daß der Kapseldispersion die später benötigten Mengen an Abstandshaltern (d) und/oder Emulgatoren (c) zugegeben werden und dann die Kapseln durch Sprühtrocknung isoliert werden. Das erhaltene Pulver wird dann in die Wachsschmelze eingearbeitet. Auch die nach 3.2.1 und 3.2.2 erhaltenen Kapseln sind in der Wachsschmelze schwieriger zu dispergieren als die nach 1) oder 2) isolierten Mikrokapseln. Nach dem obenstehenden Verfahren 3.1 erhält man jedoch einwandfreie, praktisch agglomeratfreie Mikrokapseln enthaltende Wachsmassen.

- 3.2.3) Die Dispergierung der trockenen Mikrokapseln im Wachs kann - wenn man als (c) nichtionische Emulgatoren verwendet - verbessert werden, wenn der wäßrigen Mikrokapseldispersion vor der Sprühtrocknung bei 50 bis 100 °C langkettige Fettamine zugegeben werden.

- 3.2.4) Eine weitere Variante besteht darin, der Mikrokapseldispersion vor der Sprühtrocknung Wachs in Form einer Dispersion und gegebenenfalls nichtionische Emulgatoren zuzugeben. In diesem Fall gibt man zu der Mikrokapseldispersion - bezogen auf Mikrokapseln - 15 bis 70, vorzugsweise 25 bis 50 Gew.-% festes Wachs in Form einer Dispersion und 0 bis 10 Gew.-% eines oder mehrerer der für (c) genannten Mittel, vorzugsweise nichtionische Emulgatoren. Solche Dispersionen liefern durch Sprühtrockung ein leicht fließendes Pulver, das in der Wachsschmelze leicht verteilbar ist. Die Kapseln liegen im wesentlichen als Einzelkapseln vor. Die Wachsdispersion soll möglichst fein sein. Die Wachsteilchen sollten zweckmäßigerweise ≤ 10 µm, vorzugsweise % 2 µm sein.

- 4) Zu einer Wachsschmelze werden der Emulgator und anschließend die wäßrige Mikrokapseldispersion auf einmal zugegeben und das Wasser bei Normaldruck oder vorzugsweise im Vakuum unter Rühren oberhalb der Schmelztemperatur der Wachse abdestilliert. Vorteilhafterweise leitet man Inertgas durch die Apparatur. Es muß darauf geachtet werden, daß die Wachsmasse flüssig bleibt, da sonst Mischungen entstehen, die einen hohen Anteil an agglomerierten Mikrokapseln enthalten.

- 5) Die Mikrokapseldispersion wird unter Durchmischen eingeengt bis der Rückstand in Form einer pastösen Masse vorliegt. Das Einengen kann unter Normaldruck im Vakuum oder unter Druck gegebenenfalls unter Überleiten von Luft oder Inertgas erfolgen. Zur weiteren Entfernung des Wassers werden dem Rückstand Dispergiermittel (c), wasserlösliche Wachse und gegebenenfalls niedrig schmelzende oder flüssige Mittel zugegeben, die zur Einstellung der Viskosität der Wachsschmelze benötigt werden. Solche Mittel sind z. B. Vaseline und Mineralöl.

- Auf diesem Wege kann das Wasser weitgehend bis praktisch vollständig entfernt werden, wobei die Temperatur 120 °C nicht übersteigen sollte. Nach diesem Verfahren kann das Wasser rascher entfernt werden als bei dem Verfahren, bei dem die Mikrokapseldispersion zur Wachsschmelze gegeben wird und das Wasser aus der Wachsschmelze entfernt wird. Durch die Gegenwart von (c) verursachter Schaum kann mit Hilfe von Entschäumungsmitteln, z. B. solchen auf der Basis von Silikonen, leicht zerstört werden. In die so erhaltene viskose Dispersion kann dann sofort eine Schmelze aus Wachs und den noch erforderlichen Komponenten gegeben werden, wobei durch Rühren eine homogene Schmelze entsteht, welche die Mikrokapseln in dispergierter Form enthält. Man kann aber auch so verfahren, daß man die Komponenten nacheinander einträgt und die Schmelze homogen mischt. In diesem Falle sollten die festen, nicht schmelzenden Komponenten, z. B. Pigmente und Abstandshalter zuletzt zugegeben werden.

- Die verschiedenen Verfahren liefern - wenn die angegebenen Maßnahmen beachtet werden - sehr homogene Schmelzen, die für die Herstellung von druckempfindlichen kohlefreien Kopierpapieren hervorragend geeignet sind. Die nach 1) bis 5) erhaltenen Schmelzen enthalten die Mikrokapseln im wesentlichen als Einzelkapseln neben Agglomeraten. Der Anteil an Agglomeraten ist in den meisten Fällen am geringsten, wenn in der Schmelze von Anfang an etwas Wasser vorhanden ist.

- Für eine technische Herstellung von Mikrokapseln enthaltenden Wachsmassen ist das Verfahren nach 3.1) bevorzugt, da dieses auf einfache Weise praktisch agglomeratfreie Wachsmassen liefert.

- Die Intensität der Durchschrift der Reaktionsdurchschreibepapiere, die Wachs als Bindemittel enthalten, ist im allgemeinen etwas geringer als mit Durchschreibepapieren, die mit wäßrigen Mikrokapseln enthaltenden Dispersionen beschichtet sind. Dies gilt für den Fall, daß die Mikrokapseln enthaltenden Wachsmassen sich auf der Papieroberfläche befindet (d. h. es ist praktisch noch kein Wachs in das Papier eingedrungen). Arbeitet man beim Beschichten so, daß das Wachs in das Papier eindringen kann, so erhält man intensiver durchschreibende Beschichtungen.

- Diese Arbeitsweise hat sich besonders zur Herstellung von Durchschlagpapieren für Formularsätze bewährt, bei denen nach dem Beschriften das die Farbbildner enthaltenden Mikrokapseln tragende Einlegeblatt (Durchschlagpapier) entfernt wird. Dieses Einlegeblatt ist gegenüber den bekannten auf Kohle basierenden Durchschlagpapieren sauber. Man erhält - mit dem Durchschlagpapier, das mit der erfindungsgemäßen Wachsmasse beschichtet ist, - saubere Durchschriften, auf denen nach der Entfernung des Einlegeblatts bei der weiteren Behandlung keine ungewollten Durchschriften mehr entstehen.

- Die folgenden Ausführungsbeispiele sollen die Erfindung zusätzlich erläutern. Die im folgenden angegebenen Teile und Prozentangaben beziehen sich auf das Gewicht. Die Raumteile verhalten sich zu den Gewichtsteilen wie Liter zu Kilogramm.

- In einem zylindrisch geformten Rührgefäß mit einem eingebauten Dispergator (sturrax der Fa. Jahnke und Kunkel) werden 968 Teile Wasser und 160 Teile einer 20 %igen Lösung von Poly-2-acrylamido-2-methyl-propansulfonsäure/Natriumsalz (Viskosität 880 mPas) gemischt, die Mischung auf 40 °C erhitzt und mit Ameisensäure auf pH = 4,0 gestellt. In der wäßrigen Lösung werden dann bei der höchsten Umdrehungsgeschwindigkeit 800 Teile einer Lösung auf 9,3 Teilen 3'-Phenyl-7-N-dimethylspirodibenzo- pyran, 22,65 Teilen 2,6-Diphenyl-4-(4'-dimethylaminophenyl)-pyridin, 9,35 Teilen 3-Dibutylamino-5-diethylamino-2,4-diazarhodaminlacton, 6,13 Teilen N-Benzoylleukomethylenblau und 0,40 Teilen Kristallviolettlacton in 749,53 Teilen Dodecylbenzol dispergiert. Zu der Emulsion werden dann innerhalb 3 h gleichmäßig eine auf pH = 4,0 gestellte Lösung aus 120 Teilen eines in Wasser klarlöslichen, partiell methylierten Vorkondensates (enthält ca. 2,3 CH30-Gruppen pro Melaminmolekül) aus Melamin und Formaldehyd (Verhältnis 1 : 5,25 Mol) in 132 Teilen Wasser bei 40 °C unter Konstanthaltung des pH-Wertes von 4,0 zugegeben. Nach ca. 1,5 h kann in einer Probe unter dem Mikroskop die Kapselbildung festgestellt werden : die Emulsionströpfchen laufen auf dem Objektträger nicht mehr zusammen. Nach 3 h und 10 min wird der Dispergator abgestellt und die entstandene Mikrokapseldispersion unter Rühren (Propellerrührer) bei den in der Tabelle angegebenen Temperaturen und Zeiten nachgehärtet. Anschließend wird die Kapseldispersion gekühlt und mit Ammoniak auf pH-Werte von 8 bis 9 gestellt. Die Dispersion wird dann über ein Sieb mit 40 J.1.m Maschenweite gesiebt.

- Die erhaltenen Dispersionen sind farblos milchig und enthalten nach der Messung im Coulter Counter TF Einzelkapseln mit einem häufigsten Teilchendurchmesser von 5,6 µm. Der Feststoffgehalt beträgt 40,0 %.