-

Die

vorliegende Erfindung betrifft eine Elektrode für einen elektrischen Doppelschichtkondensator,

insbesondere eine Elektrode für

einen elektrischen Doppelschichtkondensator mit ausgezeichneter

mechanischer Festigkeit und hoher Kapazität.

-

Der

elektrische Doppelschichtkondensator basiert auf einem Prinzip zum

Speichern elektrischer Ladung in einer elektrischen Doppelschicht,

die an der Grenzfläche

zwischen einer Elektrode und einem Elektrolyten gebildet wird. Um

eine verbesserte Kapazitätsdichte

des elektrischen Doppelschichtkondensators zu erhalten, ist es üblich, als

ein Material für

die Elektrode ein Material mit einer hohen spezifischen Oberfläche, die ein

kohlenstoffhaltiges Material, wie Aktivkohle und Ruß, und feine

Teilchen eines Metalls und leitfähigen

Metalloxids einschließt,

anzuwenden. Für

wirksames Laden und Entladen wird die Elektrode an einen aus einer Schicht

oder einer Folie mit niedrigem Widerstand, wie einem Metall oder

Graphit, hergestellten Stromsammler gebunden. Als Stromsammler ist

es üblich,

ein Ventilmetall bzw. Röhrenmetall,

wie Aluminium oder ein Edelstahl, wie SUS 304 oder SUS 316L, die

elektrochemisch sehr korrosionsbeständig sind, anzuwenden.

-

Als

Elektrolyt für

den elektrischen Doppelschichtkondensator sind ein organischer Elektrolyt

und ein wässriger

Elektrolyt verfügbar.

Jedoch richtete sich die Aufmerksamkeit auf einen elektrischen Doppelschichtkondensator,

der einen organischen Elektrolyten anwendet, da die Arbeitsspannung

hoch ist und die Energiedichte in dem geladenen Zustand hoch sein

kann. Im Fall der Anwendung eines organischen Elektrolyten kann, wenn

Wasser im Inneren einer elektrischen Doppelschichtkondensatorzelle

vorliegt, das Wasser elektrolysiert werden und die Leistung sich

ver schlechtern. Folglich wird von der Elektrode gefordert, dass

Wasser vollständig

entfernt sein muss und gewöhnlich

wird die Elektrode Trocknungsbehandlung durch Erhitzen unter vermindertem

Druck unterzogen.

-

Im

Fall der Anwendung eines organischen Elektrolyten wird hauptsächlich Aktivkohle

als Hauptkomponente für

die Elektrode verwendet. Jedoch liegt Aktivkohle gewöhnlich in

Pulvertorm vor. Folglich wird Aktivkohle mit einem Bindemittel,

wie Polytetrafluorethylen, vermischt, zu einer Elektrodenplatte

bzw. einer Elektrodenfolie geformt, die dann elektrisch mit einem

Stromsammler mit Hilfe einer elektroleitfähigen Haftschicht verbunden

ist, um eine Elektrodenanordnung zu bilden.

-

Da

Polytetrafluorethylen ausgezeichnete Wärmebeständigkeit und chemische Stabilität aufweist,

ist es bekannt, eine Elektrode anzuwenden, die durch Verwendung

von Polytetrafluorethylen als Bindemittel, Vermischen von Aktivkohle

damit, gefolgt von Verkneten und Verstrecken, wodurch Polytetrafluorethylen

zu Fasern geformt wird, zur Bildung einer kontinuierlichen feinen

porösen

Struktur hergestellt wird (JP-B-7-105316 und US-A-4862328). In einem solchen

Fall kann es jedoch, wenn Polytetrafluorethylen nicht hinreichend

zu Fasern geformt ist, die Aktivkohle nicht hinreichend tragen,

wodurch die mechanische Festigkeit der Elektrode abnimmt. Um die

mechanische Festigkeit zu ergänzen,

kann die Menge an Polytetrafluorethylen erhöht werden. In einem solchen

Fall, wird die Menge an Aktivkohle jedoch relativ gering sein. Folglich

sinkt die Kapazität eines

elektrischen Doppelschichtkondensators pro Einheitsvolumen (nachstehend

als die Kapazitätsdichte

bezeichnet).

-

Die

vorliegende Erfindung erfolgte, um die vorstehend erwähnten Probleme

zu überwinden

und es ist eine Aufgabe der vorliegenden Erfindung, eine Elektrode,

die für

einen elektrischen Doppelschichtkondensator mit ausgezeichneten

mechanischen Eigenschaften und hoher Kapazität geeignet ist und einen elektrischen Doppelschichtkondensator

unter Anwendung der Elektrode bereitzustellen.

-

Die

vorliegende Erfindung stellt eine Elektrode für einen elektrischen Doppelschichtkondensator,

umfassend ein kohlenstoffhaltiges Material und ein Bindemittel,

wobei das Bindemittel ein Polytetrafluorethylen umfasst, das aus

einem feinen Poly tetrafluorethylenpulver mit einer relativen Dichte

von höchstens

2,18, wie in JIS-K6891

definiert, hergestellt ist und einen elektrischen Doppelschichtkondensator

unter Anwendung der Elektrode bereit.

-

Die

erfindungsgemäßen Ausführungsformen

stellen eine Elektrode für

einen elektrischen Doppelschichtkondensator bereit, worin das feine

Polytetrafluorethylenpulver aus einem Aggregat von Teilchen mit einer

durchschnittlichen Hauptteilchengröße von 0,26 bis 0,40 μm hergestellt

ist und einen elektrischen Doppelschichtkondensator unter Anwenden

dieser Elektrode.

-

Die

Erfinder haben umfangreiche Studien durchgeführt, insbesondere an Polytetrafluorethylen

als Bindemittel, um die vorstehend erwähnten Probleme zu überwinden

und im Ergebnis haben sie gefunden, dass es wirksam ist, ein feines

Polytetrafluorethylenpulver mit einem hohen Molekulargewicht und

gegebenenfalls ein feines Polytetrafluorethylenpulver, das aus einem

Aggregat von Teilchen mit einer speziellen Hauptteilchengröße hergestellt

wurde, anzuwenden.

-

Die

Elektrode der vorliegenden Erfindung ist vorzugsweise eine poröse Platte

bzw. Folie, worin das Polytetrafluorethylen zu Fasern zur Bildung

einer kontinuierlichen, feinen, porösen Struktur geformt ist und

ein kohlenstoffhaltiges Material durch die Struktur getragen wird.

Das feine Polytetrafluorethylenpulver ist dreidimensional durch äußere Belastung,

wie Scherwirkung, Walzen oder Verstrecken zu Fasern geformt, zur

Bildung einer kontinuierlichen, feinen, porösen Struktur. Da das kohlenstoffhaltige

Material dicht in der kontinuierlichen, feinen, porösen Struktur

enthalten sein kann, kann mit einer aus der Struktur hergestellten

Elektrode eine hohe Kapazität

erhalten werden. Da außerdem

feine Fasern vorliegen, können

geeignete Flexibilität

und hohe mechanische Festigkeit erzielt werden.

-

Die

vorstehend genannte Elektrode wird vorzugsweise in einer solchen

Weise hergestellt, beispielsweise, dass ein Gemisch, umfassend ein

kohlenstoffhaltiges Material, ein feines Polytetrafluorethylenpulver und

ein flüssiges

Gleitmittel, verknetet und zu einer Platte geformt werden und das

Formprodukt Walzbehandlung und/oder Verstreckbehandlung unterzogen

wird. In einem solchen Fall kann die Walzbehand lung entweder monoaxial

oder multiaxial durchgeführt

werden und das flüssige

Gleitmittel wird vor oder nach der Walzbehandlung und/oder der Verstreckbehandlung

entfernt. Es ist besonders bevorzugt, Extrusionsformen des Gemisches

durch beispielsweise Pastenextrusion oder Schneckenextrusion, gefolgt

von der Walzbehandlung und/oder der Verstreckbehandlung durchzuführen, wenn

das feine Polytetrafluorethylenpulver zu Fasern in sowohl Längs- als

auch Breitenrichtung geformt wird, um eine dreidimensionale Netzwerkstruktur

aufzubauen und eine dünne

Elektrodenplatte kann kontinuierlich hergestellt werden.

-

Das

feine Polytetrafluorethylenpulver der vorliegenden Erfindung ist

ein Pulver, das durch einen Aggregationsschritt aus einer Dispersion

erhalten wird, die durch eine Dispersionspolymerisation erhältlich ist,

die in einem wässrigen

Medium durchgeführt

wird, welches eines der üblichen

Polymerisationsverfahren von Polytetrafluorethylen darstellt. Die

Hauptteilchengröße von dem

durch das Polymerisationsverfahren erhaltenem Polytetrafluorethylen,

das heißt

die dispergierte Teilchengröße in Wasser

während

der Polymerisation, ist gewöhnlich

0,15 bis 0,40 μm.

Insbesondere ist die Teilchengröße eines

nach der Polymerisation zu aggregierenden feinen Pulvers 0,20 bis

0,25 μm.

-

Vorzugsweise

wird ein feines Polytetrafluorethylenpulver, hergestellt aus einem

Aggregat von Teilchen mit einer mittleren Hauptteilchengröße von 0,26

bis 0,40 μm,

als ein Bindemittel für

die Elektrode verwendet. Durch Anwendung eines feinen Polytetrafluorethylenpulvers

mit einer Teilchengröße in einem

solchen Bereich kann eine Elektrode mit ausgezeichneter mechanischer

Festigkeit und hoher Kapazität

erhalten werden. Weiterhin kann die vorstehend erwähnte poröse Struktur

effizient hergestellt werden.

-

Gewöhnlich sind

Hauptteilchen eines feinen Polytetrafluorethylenpulvers nicht kugelförmig, sondern

in Form von Strohbeuteln mit einem Längenverhältnis, das nicht 1 ist. Folglich

wird die Hauptteilchengröße in der vorliegenden

Erfindung durch den Durchschnitt der kleineren Achse und der größeren Achse

der Hauptteilchen, die durch ein Elektronenmikroskop beobachtet

werden, wiedergegeben. Als spezielles Messverfahren wird die Hauptteilchengröße von 100

bis 10 000 Teilchen des feinen Polytetrafluorethylenpulvers statistisch durch

Beobachtung durch ein Penetrationselektronenmikroskop gemessen und

der Durchschnitt wird als durchschnittliche Hauptteilchengröße genommen.

-

Wenn

die durchschnittliche Hauptteilchengröße des feinen Polytetrafluorethylenpulvers

weniger als 0,26 μm

ist, wird das Polytetrafluorethylen nicht hinreichend durch Scherwirkung,

Walzen oder Verstrecken zu Fasern geformt, wodurch somit die mechanische

Festigkeit der Elektrodenplatte sinkt. Wenn die Hauptteilchengröße 0,40 μm übersteigt,

wird die Dispersionsstabilität

des feinen Polytetrafluorethylenpulvers in Wasser in der Regel niedrig.

Folglich kann ein Pulver mit einer durchschnittlichen Hauptteilchengröße, die

0,40 μm übersteigt,

nicht durch das vorstehend genannte Polymerisationsverfahren erhalten

werden. Die durchschnittliche Hauptteilchengröße ist besonders bevorzugt

0,28 bis 0,35 μm.

-

In

der vorliegenden Erfindung wird als ein Bindemittel für die Elektrode

ein feines Polytetrafluorethylenpulver mit einer relativen Dichte

von, maximal 2,18, wie durch das Verfahren, definiert in JIS-K6891

(die relative Dichte, gemessen durch das Verfahren, wird nachstehend

als SSG bezeichnet) gemessen, verwendet. Polytetrafluorethylen ist

unlöslich

und unschmelzbar und somit ist es schwierig, direkt das Molekulargewicht zu

messen. Folglich kann mit einem relativ hohen Molekulargewicht unter

Verwendung von langsamer Kristallisationsgeschwindigkeit die relative

Dichte ein Standardhinweis für

das Molekulargewicht des Polymers sein. Je höher das Molekulargewicht, umso

kleiner ist der SSG-Wert.

-

Durch

Einstellen von SSG des feinen Polytetrafluorethylenpulvers auf maximal

2,18 kann eine Elektrode mit ausgezeichneter mechanischer Festigkeit

und einer großen

Kapazität

erhalten werden. Dies wird der Tatsache zugeschrieben, dass ein

feines Polytetrafluorethylenpulver mit einem hohen Molekulargewicht

leicht durch Scherwirkung, Walzen oder Verstrecken zu Fasern geformt

wird und die vorstehend genannte poröse Struktur wirksam hergestellt

werden kann. SSG ist besonders bevorzugt maximal 2,16.

-

Weiterhin

ist SSG vorzugsweise mindestens 2,10. Wenn sie weniger als 2,10

ist, wird in der Regel die Kristallisation des feinen Polytetrafluorethylenpulvers

unzureichend. Folglich kann das feine Polytetrafluorethylenpulver

zum Herstellen der Elektrode nicht hinreichend zu Fasern geformt

werden, wodurch die Festigkeit der Elektrode sinkt. SSG ist bevorzugter

mindestens 2,14.

-

Wenn

das feine Polytetrafluorethylenpulver in der vorliegenden Erfindung

der Eigenschaft genügt, dass

sie eine SSG von maximal 2,18 aufweist, kann eine Elektrode die

für einen

elektrischen Doppelschichtkondensator mit ausgezeichneten mechanischen

Eigenschaften und großer

Kapazität

vorgesehen ist, erhalten werden. Um jedoch ausgezeichnetere mechanische

Festigkeit und eine größere Kapazität zu erhalten,

ist es bevorzugt, dass das feine Polytetrafluorethylenpulver eine

SSG von maximal 2,18 aufweist und aus Aggregat von Teilchen mit

einer durchschnittlichen Hauptteilchengröße von 0,26 bis 0,40 μm hergestellt

wird.

-

Polytetrafluorethylen

in der vorliegenden Erfindung kann nicht nur ein Homopolymer von

Tetrafluorethylen sein, sondern auch ein so genanntes Spurencopolymer

mit einem Comonomer, das zu einem solchen Ausmaß copolymerisiert ist, dass

Schmelzformen nicht durchgeführt

werden kann. Als das für

ein solches Spurencopolymer copolymerisierte Comonomer, kann ein

Fluor enthaltendes Ethylenmonomer verwendet werden. Insbesondere

kann beispielsweise Hexafluorpropylen, Chlortrifluorethylen, Perfluor(alkylvinylether)

oder (Perfluoralkyl)ethylen, erwähnt

werden. In einem solchen Fall sind auf dem Comonomer basierende

Monomereinheiten in einer Menge von maximal 0,1 Gewichtsprozent

in Polytetrafluorethylen enthalten.

-

In

der erfindungsgemäßen Elektrode

ist Polytetrafluorethylen in einer Menge von vorzugsweise 1 bis 50

Gewichtsprozent, besonders bevorzugt 3 bis 30 Gewichtsprozent, zu

dem kohlenstoffhaltigen Material enthalten. Wenn der Anteil von

Polytetrafluorethylen groß ist,

obwohl sich die mechanische Festigkeit verbessert, sinkt die Menge

an dem kohlenstoffhaltigen Material in der Elektrode relativ, wodurch

die Kapazität

der Elektrode sinkt. Wenn weiterhin der Anteil von Polytetrafluorethylen

weniger als 1 Gewichtsprozent ist, wird die mechanische Festigkeit

der Elektrode niedrig. In der vorliegenden Erfindung kann unter

Verwendung eines feinen Poly tetrafluorethylenpulvers mit einer großen Hauptteilchengröße die Festigkeit

hoch sein. Folglich können

mit einer sehr kleinen Menge des feinen Polytetrafluorethylenpulvers,

insbesondere einer Menge von maximal 10 Gewichtsprozent, hinreichende

mechanische Eigenschaften erhalten werden und eine große Kapazität kann als

ein elektrischer Doppelschichtkondensator erhalten werden.

-

Das

in der kontinuierlichen, feinen, porösen Struktur enthaltene kohlenstoffhaltige

Material, das die erfindungsgemäße Elektrode

ausmacht, ist vorzugsweise jenes mit einer spezifischen Oberfläche von

700 bis 3 000 m2/g, insbesondere 1 000 bis

2 500 m2/g, wie eine große Kapazität erhalten werden kann. Insbesondere können beispielsweise

Aktivkohle, Ruß oder

Polyacen erwähnt

werden. Insbesondere ist ein kohlenstoffhaltiges Material mit der

Hauptkomponente Aktivkohle mit einer spezifischen Oberfläche von

700 bis 3 000 m2/g und als ein elektroleitfähiges Material

Ruß, wie

Acetylenruß oder

Ketchen Black, zugegeben in einer Menge von 5 bis 20 Gewichtsprozent

in die Elektrode, bevorzugt, da eine Elektrodenplatte mit einer

großen

Kapazität und

hohen Elektroleitfähigkeit

erhalten werden kann. Als Aktivkohle kann jeder von dem Phenoltyp,

Rayontyp, Acryltyp, Pitchtyp oder Kokosnussschalentyp verwendet

werden.

-

In

der vorliegenden Erfindung ist es bevorzugt, ein kohlenstoffhaltiges

Material in Pulverform anzuwenden, da eine größere Kapazität erhalten

werden kann, wie verglichen mit jener in einer Faserform mit der

gleichen spezifischen Oberfläche.

Das kohlenstoffhaltige Pulver hat eine Teilchengröße von vorzugsweise

0,1 bis 200 μm,

besonders bevorzugt 1 bis 50 μm,

da hohe Festigkeit erhalten werden kann, wenn es in eine Elektrodenplatte

gegossen wird. Erforderlichenfalls können jedoch vermahlene Kohlenstofffasern

mit einer Länge

von 0,1 bis 200 μm,

insbesondere 1 bis 50 μm,

beispielsweise verwendet werden.

-

Der

für einen

elektrischen Doppelschichtkondensator der vorliegenden Erfindung

anzuwendende organische Elektrolyt ist nicht besonders begrenzt

und ein organischer Elektrolyt, der ein in Ionen in einem bekannten

organischen Lösungsmittel

dissoziierbares Salz enthält,

kann verwendet werden. Es ist besonders bevorzugt, einen organischen

Elektrolyten anzuwenden, dem in einem organischen Lösungs mittel

ein Salz, umfassend ein quaternäres

Oniumkation, wiedergegeben durch R1R2R3R4N+ oder R1R2R3R4P+, worin jeder von R1,

R2, R3 oder R4, die gleich oder unterschiedlich sein können, eine

Alkylgruppe und ein Anion, wie BF4 –,

PF6 –, ClO4 – oder

CF3SO3 –,

darstellt, gelöst

ist.

-

Das

vorstehend genannte organische Lösungsmittel

ist vorzugsweise mindestens ein Lösungsmittel, ausgewählt aus

der Gruppe, bestehend aus Kohlensäureestern, wie Propylencarbonat,

Butylencarbonat, Dimethylcarbonat, Diethylcarbonat und Ethylmethylcarbonat,

Lactonen, wie γ-Butyrolacton,

Sulfolan und Acetonitril.

-

Als

Separator bzw. Scheider für

den erfindungsgemäßen elektrischen

Doppelschichtkondensator kann beispielsweise ein Cellulosepapier,

ein Cellulose/Glasfasermischpapier, eine Glasfasermatte, eine poröse Polypropylenplatte

oder eine poröse

Polytetrafluorethylenplatte, verwendet werden. Unter diesen sind

eine Glasfasermatte mit hoher Wärmebeständigkeit

und niedrigem Wassergehalt und ein Cellulosepapier mit hoher Festigkeit,

auch, obwohl es dünn

ist, bevorzugt.

-

Der

erfindungsgemäße elektrische

Doppelschichtkondensator kann vorzugsweise in einer solchen Weise

erhalten werden, dass ein Paar von Streifenelektrodenanordnung als

eine positive Elektrodenanordnung und eine negative Elektrodenanordnung

mit einem Streifenseparator, der dazwischen angeordnet ist, umwickelt

wird, zur Bildung eines Elements, das dann in einen zylindrischen

Behälter

mit Boden eingepasst wird, mit einem organischen Elektrolyten imprägniert wird

und mit einem oberen Deckel, der aus einem wärmehärtenden isolierenden Harz hergestellt

ist und ausgestattet mit einem positiven Anschluss und einem negativen

Anschluss, verschlossen ist. In diesem Fall ist es bevorzugt, dass

das Material des Behälters

Aluminium ist und ein Kautschukring am Rand des oberen Deckels zur

Bördelungsdichtung

angeordnet ist.

-

Es

ist ebenfalls möglich,

einen rechtwinkligen elektrischen Doppelschichtkondensator in einer

solchen Weise aufzubauen, dass eine Vielzahl von rechteckigen Elektrodenanordnungen,

als die gleiche Anzahl von positiven Elektrodenanordnungen und negativen

Elektrodenanordnungen, abwechselnd mit einem Separator dazwischen angeordnet,

zur Bildung eines Elements laminiert wird, was dann in einem rechtwinkligen

mit Boden versehenen Aluminiumbehälter eingepasst wird, nachdem

die Bleianschlüsse

von den positiven Elektroden und den negativen Elektroden entfernt

werden, das Element mit einem organischen Elektrolyten imprägniert wird,

durch Laserschweißen

unter Verwendung eines oberen Deckels, ausgestattet mit einem positiven Anschluss

und einem negativen Anschluss, verschlossen wird. Durch Anwenden

eines solchen Aufbaus von zylindrisch oder rechtwinklig kann ein

elektrischer Doppelschichtkondensator mit einer hohen Kapazität und einer

großen

Kapazität

pro Einheitsvolumen erhalten werden.

-

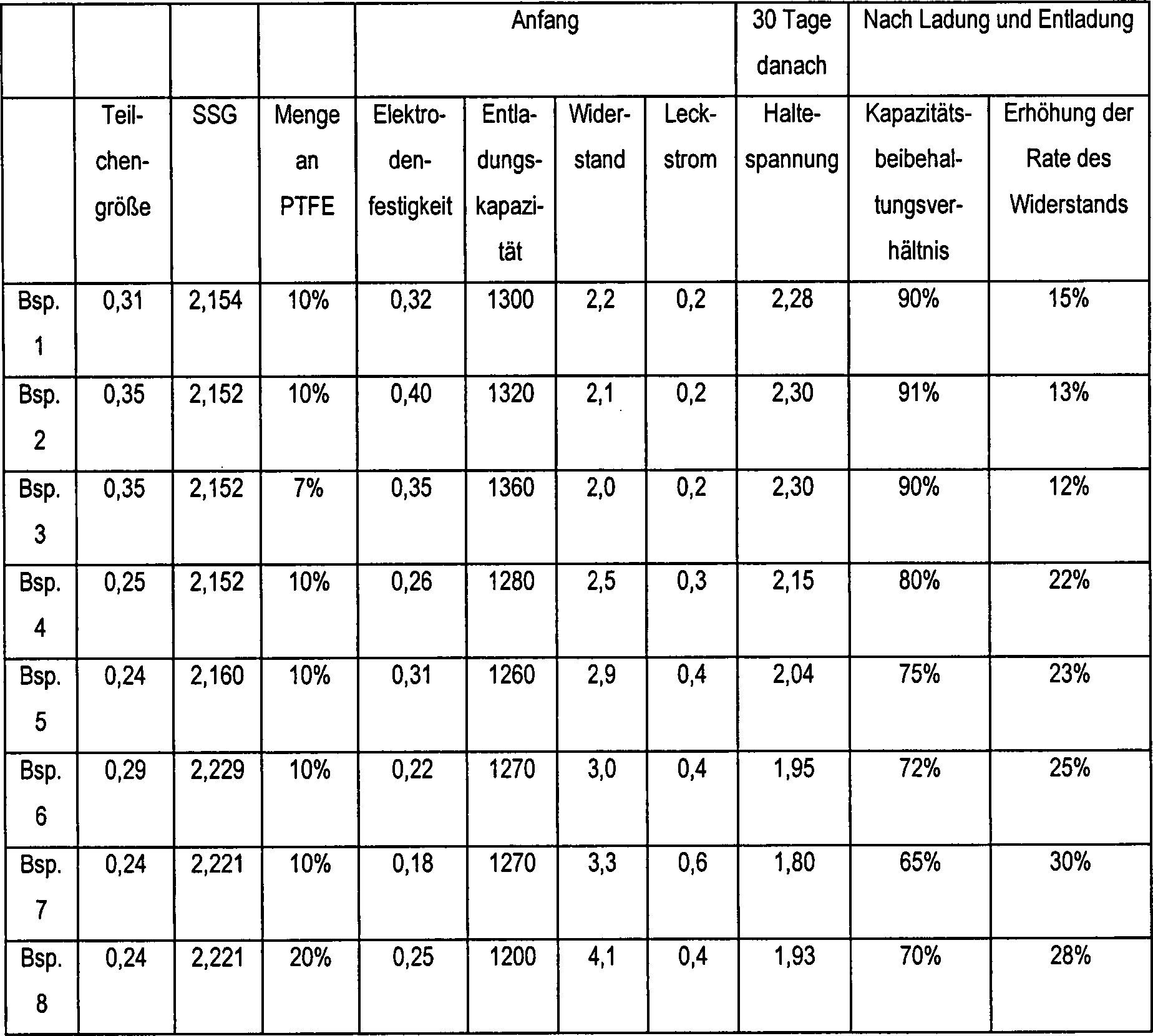

Nun

wird die vorliegende Erfindung genauer mit Bezug auf Beispiele (Beispiele

1 bis 6) und Vergleichsbeispiele (Beispiele 7 und 8) beschrieben.

Jedoch sollte es selbstverständlich

sein, dass die vorliegende Erfindung in keiner Weise auf solche

speziellen Beispiele beschränkt

ist.

-

Beispiel 1

-

634

g desionisiertes Wasser, 0,260 g Perfluorammoniumoctoat (n-C7F15COONH4) und 7,9 g Paraffinwachs wurden in einem

Autoklaven von 1000 ml, ausgestattet mit einem Rührer, gegeben und das System wurde

gegen Tetrafluorethylen ausgetauscht. Die Temperatur in dem Autoklaven

wurde auf 65°C

eingestellt und der Druck wurde auf 16 kg/cm2G

durch Tetrafluorethylen erhöht

und 10 ml 0,5%ige wässrige

Succinatperoxid-(HOCOCH2CH2CO-O-O-COCH2CH2COOH)-Lösung wurden

hineingespritzt, um die Polymerisation zu starten.

-

Die

Polymerisation wurde durch Einführen

von Tetrafluorethylen zur Ergänzung

des Abfalls des Innendrucks mit dem Fortschritt der Polymerisation

fortgesetzt. Bei jedem Mal Zugeben von 70 g Tetrafluorethylen und

Zugeben von 140 g Tetrafluorethylen wurde eine Lösung mit 0,20 g Perfluorammoniumoctoat,

gelöst

in 15 ml Wasser, in den Autoklaven eingespritzt und die Polymerisation

wurde fortgesetzt. Wenn 250 g Tetrafluorethylen dazugegeben wurden,

wurde Tetrafluorethylen gespült,

der Autoklav wurde zum Beenden der Polymerisation gekühlt. Eine

wässrige Dispersion

von erhaltenem Polytetrafluorethylen hatte einen Feststoffgehalt von

26,0 Gewichtsprozent.

-

Die

vorstehend genannte Dispersion wurde Farbbeobachtung durch ein Penetrationsmikroskop

unterzogen und fotografiert und 100 Teilchen wurden statistisch

aus der Fotografie herausgenommen. Der Durchschnitt der geringeren

Achse und der Hauptachse von jedem Teilchen wurden als ihre Teilchengröße genommen

und die durchschnittliche Hauptteilchengröße wurde durch eine Bildverarbeitung

mit einem Computer erhalten, welche 0,31 μm war.

-

Die

Dispersion wurde auf etwa 10 Gewichtsprozent verdünnt und

durch mechanisches Rühren

agglomeriert. Wasser wurde durch Filtration entfernt, gefolgt von

Trocknen bei einer Temperatur von 180°C für 7 Stunden und ein feines

Polytetrafluorethylenpulver wurde erhalten. Das feine Polytetrafluorethylenpulver

hatte SSG von 2,154.

-

80

Gewichtsteile eines hochreinen aktivierten Kohlenstoffpulvers mit

einer spezifischen Oberfläche von

1800 m2/g und einer durchschnittlichen Teilchengröße von 10 μm wurden

mit 10 Gewichtsteilen Ketchen Black und 10 Gewichtsteilen des vorstehend

genannten feinen Polytetrafluorethylenpulvers vermischt und dann

verknetet, während

Ethanol tropfenweise dazugegeben wurde, das dann durch Walzen gewalzt

wurde, bei einer Temperatur von 200°C für 30 Minuten getrocknet wurde,

um Ethanol zu entfernen und eine Elektrodenplatte mit einer Dicke

von 120 μm

wurde hergestellt. Die Zugfestigkeit der Elektrodenplatte wurde

gemessen und hatte 0,32 kg/cm2.

-

Die

vorstehend genannte Elektrodenplatte wurde auf eine Aluminiumfolie

mit einer Dicke von 50 μm mit

Hilfe eines elektroleitfähigen

Klebstoffs geklebt, gefolgt von Wärmehärten des Klebstoffs, unter

Gewinnung einer Elektrodenanordnung. 44 Platten der Elektrodenanordnungen

mit einer wirksamen Elektrodenfläche

von 6,5 cm × 12

cm wurden hergestellt, 22 Platten der Elektrodenanordnungen als

positive Elektrodenanordnungen und 22 Platten der Elektrodenanordnungen

als negative Elektrodenanordnungen wurden alternierend mit einem

Glasfasermattenseparator, mit einer Dicke von 160 μm dazwischen

angeordnet, zur Bildung eines Elements laminiert.

-

Das

Element wurde in einen Aluminiumbehälter mit rechtwinkligem Boden

mit einer Höhe

von 13 cm, einer Breite von 7 cm und einer Dicke von 2,2 cm eingepasst,

mit einem Laserschweißgerät unter

Verwendung eines oberen Aluminiumdeckels, ausgestattet mit einem

positiven Anschluss und einem negativen Anschluss, verschlossen

und Vakuumtrocknen bei einer Temperatur von 200°C für 5 Stunden in einem Zustand

unterzogen, bei dem der Einlass offen gelassen wurde, um Verunreinigungen

zu entfernen. Dann wurde eine Propylencarbonatlösung mit 1,5 Mol/l (C2H5)3(CH3)NPF6 als ein Elektrolyt

mit dem Element unter Vakuum imprägniert und das Sicherheitsventil

wurde zu dem Einlass eingerichtet, um einen rechtwinkligen elektrischen

Doppelschichtkondensator mit einer Breite von 7 cm und einer Höhe von 15

cm und einer Dicke von 2,2 cm herzustellen.

-

Die

Anfangsentladungskapazität

und der Innenwiderstand des erhaltenen elektrischen Doppelschichtkondensators

wurden gemessen und der Leckstrom nach Ladung mit der Spannung von

2,5 V für

100 Stunden wurde gemessen. Weiterhin wurde der Kondensator mit

einer Spannung von 2,5 V für

100 Stunden beladen und dann in einem offenen Kreis bei einer Temperatur

von 25°C

belassen und 30 Tage belassen, wobei die Haltespannung des Kondensators

gemessen wurde.

-

Dann

wurden Ladungen und Entladungen bei einem konstanten Strom von 50

Ampere mit einer Spannung von 0 bis 2,5 Volt für 300 000 Zyklen bei einer

konstanten Temperatur von 45°C

wiederholt. Die Entladungskapazität und der Innenwiderstand nach

den 300 000 Zyklen wurden gemessen und mit den Anfangseigenschaften

verglichen, um das Kapazitätsbeibehaltungsverhältnis zu

berechnen und die Zunahme des Innenwiderstands und die Langzeitvorgangswiederholbarkeit

des elektrischen Doppelschichtkondensators wurden in einer beschleunigten

Weise bestimmt. Die Ergebnisse werden in Tabelle 1 gezeigt.

-

Beispiel 2

-

Die

gleichen Vorgänge

wie in Beispiel 1 wurden durchgeführt, mit der Ausnahme, dass

die Polymerisation fortgesetzt wurde, bis 280 g Tetrafluorethylen

zu dem Autoklaven gegeben wurden und eine wässrige Dispersion von Polytetrafluorethylen

mit einem Feststoffgehalt von 26,0 Gewichtsprozent erhalten wurde.

Die Teilchengröße von Polytetrafluorethylen

wurde in der gleichen Weise wie in Beispiel 1 gemessen und die durchschnittliche

Hauptteilchengröße war 0,40 μm.

-

Eine

Elektrodenplatte wurde in der gleichen Weise wie in Beispiel 1 hergestellt,

mit der Ausnahme, dass ein feines Polytetrafluorethylenpulver (mit

SSG von 2,152) aus der vorstehend genannten Dispersion in der gleichen

Weise wie in Beispiel 1 erhalten wurde und als Bindemittel verwendet

wurde. Die Zugfestigkeit der Elektrodenplatte war 0,35 kg/cm2. Ein elektrischer Doppelschichtkondensator

wurde unter Verwendung der Elektrodenplatte hergestellt und in der

gleichen Weise wie in Beispiel 1 bewertet. Die Ergebnisse werden

in Tabelle 1 gezeigt.

-

Beispiel 3

-

Eine

Elektrodenplatte wurde in der gleichen Weise wie in Beispiel 2 hergestellt,

mit der Ausnahme, dass 83 Gewichtsteile von hoch gereinigtem aktiviertem

Kohlenstoffpulver, 10 Gewichtsteile Ketchen Black und 7 Gewichtsteile

eines feinen Polytetrafluorethylenpulvers verwendet wurden. Die

Zugfestigkeit der Elektrodenplatte war 0,35 kg/cm2.

Ein elektrischer Doppelschichtkondensator wurde unter Verwendung

der Elektrodenplatte hergestellt und in der gleichen Weise wie in

Beispiel 1 bewertet. Die Ergebnisse werden in Tabelle 1 gezeigt.

-

Beispiel 4

-

Die

gleichen Vorgänge

wie in Beispiel 1 wurden durchgeführt, mit der Ausnahme, dass

die Menge an Perfluorammoniumoctoat, die in den Autoklaven gegeben

wurde, zuerst auf 0,354 g verändert

wurde und wenn 70 g Tetrafluorethylen zu dem System gegeben wurden,

wurde eine Lösung

mit 0,791 g Perfluorammoniumoctoat, gelöst in 15 ml Wasser, dazugespritzt,

unter Gewinnung einer wässrigen

Dispersion von Polytetrafluorethylen. Die erhaltene wässrige Dispersion

hatte einen Feststoffgehalt von 26,0 Gewichtsprozent. Die Teilchengröße wurde

in der gleichen Weise wie in Beispiel 1 gemessen und die durchschnittliche

Hauptteilchengröße war 0,25 μm.

-

Eine

Elektrodenplatte wurde in der gleichen Weise wie in Beispiel 1 hergestellt,

mit der Ausnahme, dass ein feines Polytetrafluorethylenpulver (mit

SSG von 2,152) aus der vorstehend genannten Dispersion in der gleichen

Weise wie in Beispiel 1 erhalten wurde und als Bindemittel verwendet

wurde. Die Zugfestigkeit der Elektrodenplatte war 0,26 kg/cm2. Ein elektrischer Doppelschichtkondensator

wurde unter Verwendung der Elektrodenplatte hergestellt und in der

gleichen Weise wie in Beispiel 1 bewertet. Die Ergebnisse werden

in Tabelle 1 gezeigt.

-

Beispiel 5

-

Die

gleichen Vorgänge

wie in Beispiel 1 wurden durchgeführt, mit der Ausnahme, dass

als das feine Polytetrafluorethylenpulver als Bindemittel Fluon

CD141 (mit einer durchschnittlichen Hauptteilchengröße von 0,24 μm) hergestellt

von Asahi Glass Company Ltd. verwendet wurde, um eine Elektrodenplatte

herzustellen. SSG von Polytetrafluorethylen war 2,160 und die Zugfestigkeit

der Elektrodenplatte war 0,31 kg/cm2. Ein

elektrischer Doppelschichtkondensator wurde unter Verwendung der

Elektrodenplatte hergestellt und in der gleichen Weise wie in Beispiel

1 bewertet. Die Ergebnisse werden in Tabelle 1 gezeigt.

-

Beispiel 6

-

Die

gleichen Vorgänge

wie in Beispiel 1 wurden durchgeführt, mit der Ausnahme, dass

wenn 70 g Tetrafluorethylen zu dem Autoklaven gegeben wurden, 0,5

g Methanol mit einer wässrigen

Perfluorammoniumoctoatlösung

dazugegeben wurden, um eine wässrige

Dispersion von Polytetrafluorethylen zu erhalten. Die Teilchengröße von Polytetrafluorethylen

wurde in der gleichen Weise wie in Beispiel 1 gemessen und die durchschnittliche

Hauptteilchengröße war 0,29 μm.

-

Eine

Elektrodenplatte wurde in der gleichen Weise wie in Beispiel 1 hergestellt,

mit der Ausnahme, dass ein feines Polytetrafluorethylenpulver (mit

SSG von 2,229) in der vorstehend genannten Dispersion in der gleichen

Weise wie in Beispiel 1 erhalten wurde und als Bindemittel angewendet

wurde, um eine Elektrodenplatte herzustellen. Die Zugfestigkeit

der Elektrodenplatte war 0,22 kg/cm2. Ein

elektrischer Doppelschichtkondensator wurde durch Anwenden der Elektrodenplatte

hergestellt und in der gleichen Weise wie in Beispiel 1 bewertet.

Die Ergebnisse werden in Tabelle 1 gezeigt.

-

Beispiel 7

-

Die

gleichen Vorgänge

wie in Beispiel 1 wurden durchgeführt, mit der Ausnahme, dass

das feine Polytetrafluorethylenpulver als ein Bindemittel Fluon

CD1 (mit einer durchschnittlichen Hauptteilchengröße von 0,24 μm), hergestellt

von Asahi Glass Company Ltd., verwendet wurde, um eine Elektrodenplatte

herzustellen. SSG von Polytetrafluorethylen war 2,221 und die Zugfestigkeit

der Elektrodenplatte war 0,18 kg/cm2. Ein

elektrischer Doppelschichtkondensator wurde unter Verwendung der

Elektrodenplatte hergestellt und in der gleichen Weise wie in Beispiel

1 bewertet. Die Ergebnisse werden in Tabelle 1 gezeigt.

-

Beispiel 8

-

Eine

Elektrode wurde in der gleichen Weise wie in. Beispiel 7 hergestellt,

mit der Ausnahme, dass 20 Gewichtsteile des feinen Polytetrafluorethylenpulvers

verwendet wurden. Die Zugfestigkeit der Elektrodenplatte wurde gemessen

und war 0,25 kg/cm2. Ein elektrischer Doppelschichtkondensator

wurde unter Verwendung der Elektrodenplatte hergestellt und in der

gleichen Weise wie in Beispiel 1 bewertet. Die Ergebnisse werden in

Tabelle 1 gezeigt.

-

In

Tabelle 1 ist jede Einheit von Entladungskapazität, Widerstand, Leckstrom und

Haltespannung F, Ω, mA

beziehungsweise V. Die Menge an PTFE weist den Anteil (Gewichtsprozent)

von Polytetrafluorethylen, der in der Elektrodenplatte enthalten

ist, aus und der Begriff „nach

Laden und Entladen" zeigt

nach den 300 000 Ladungs- und

Entladungszyklen an.

-

-

Der

erfindungsgemäße elektrische

Doppelschichtkondensator hat eine stabile Betriebsleistung und einen

gingen Anstieg des Innenwiderstands der Elektrode selbst, selbst

nachdem Ladungs- und Entladungszyklen bei einer großen Stromdichte

wiederholt werden oder auch nachdem die Spannung für einen

langen Zeitraum daran angelegt wird.

-

Weiterhin

kann eine Elektrodenplatte mit einer hohen Festigkeit auch mit einer

kleinen Menge Bindemittel erhalten werden. Folglich kann die Kapazität pro Einheitsvolumen

groß gemacht

werden und der Widerstand der Elektrodenplatte kann klein gemacht

werden.