-

HINTERGRUND

DER ERFINDUNG

-

Erfindungsgebiet:

-

Vorliegende

Erfindung betrifft einen neuen Keramikartikel, einen Träger für einen

Katalysator, Verfahren zu deren Herstellung, einen Katalysator zur

Herstellung von Ethylenoxid unter Verwendung des Trägers sowie

ein Verfahren zur Herstellung von Ethylenoxid. Insbesondere betrifft

sie einen Keramikartikel, der bei erhöhten Temperaturen kalziniert

und mit sauren Punkten ausgestattet ist, einen Träger zur

Verwendung bei einem Katalysator, Verfahren zu dessen Herstellung,

einen Katalysator zur Herstellung von Ethylenoxid unter Verwendung

des Trägers

sowie ein Verfahren zur Herstellung von Ethylenoxid. Insbesondere

betrifft sie einen Keramikartikel mit einem Gehalt an Aluminium,

Silizium und Titan, der infolge seiner Kalzinierung bei 1.000°–2.000°C starke

saure Punkte aufweist, einen Träger

zur Verwendung bei einem Katalysator, Verfahren zu dessen Herstellung

sowie ein Verfahren zur Herstellung von Ethylenoxid.

-

BESCHREIBUNG DES STANDS

DER TECHNIK:

-

Die

Keramikartikel, welche die Oxide von Aluminium, Silizium, Titan

usw. als Grundmaterialien benutzen, besitzen in der Regel außerordentlich

hervorragende thermische, mechanische, elektrische und chemische

Eigenschaften und finden bei Anwendungen Gebrauch, die zu zahlreich

sind, um aufgezählt

zu werden. Diejenigen der Keramikartikel, welche sich durch thermische

und mechanische Festigkeit auszeichnen, werden intensiv auf dem

Gebiet der chemischen Industrie und als Träger für einen Katalysator sowie als

Raffinierungsmaterial und auf dem Gebiet von Biokeramiken als künstliche

Knochen und künstliche

Zähne,

welche Affinität

für lebende

Organismen aufweisen müssen,

Verwendung. Diejenigen Keramikartikel, welche chemische Eigenschaften

besitzen, werden für

die Analyse unter Verwendung der Adsorbierungs-/Desorbierungseigenschaft

einer chemischen Substanz benutzt, und insbesondere diejenigen Keramikartikel,

welche saure Punkte besitzen, werden als Katalysator für die Oxidation

von Olefinen und die Dehydrierung hydratisierter Verbindungen verwendet.

-

Beispielsweise

offenbart JP-A-54-32.408 einen nicht-sauren Füllstoff mit einem Gehalt an

Aluminium-, Silizium- und Titanoxid in einer Gesamtmenge von nicht

weniger als 99 Gew.% mit einem Gehalt an Metallen der Gruppen Va,

VIa, VIIa, VIII, Ib und IIb im Periodensystem der Elemente in einer

Gesamtmenge von weniger als 0,1 Gew.%, zurückgeführt auf Metalloxide, welcher

in Methylrot mit einem pKa-Wert von + 4,8 keine Säurefarbe

annimmt.

-

Ferner

offenbart JP-A-55-145.677 ein Verfahren zur Herstellung von Ethylenoxid,

gekennzeichnet durch die Verwendung eines Silberkatalysators, gebildet

unter Verwendung des nicht-sauren, zuvor erwähnten Füllstoffs als Katalysatorträger und

Silberablagerung hierauf, und erforderlichenfalls ferner einer Alkalimetallkomponente

oder einer Erdalkalimetallkomponente. U.S.-A-4.812.437 offenbart

einen hauptsächlich

aus α-Aluminiumoxid

zusammengesetzten Träger

mit einer spezifischen Oberfläche,

einem Wasserabsorptionsverhältnis,

mittleren Porendurchmesser, Siliziumdioxidgehalt und Natriumgehalt,

der in einem Indikator mit einem pKa-Wert von + 4,8 eine Säurefarbe

annimmt.

-

JP-A-62-4.444

offenbart, dass ein Träger

mit einer geringen Menge an Verunreinigungen erhalten wird, indem

man eine Aluminiumverbindung mit einem Salz eines Metalls der Gruppe

IA im Periodensystem der Elemente und dessen Kalzinierung erhalten

wird, und der den Träger

verwendende Katalysator hat eine hervorragende Stabilität. JP-A-4-363.139

offenbart einen Träger,

der ein Element von 4–6

Zyklen der Gruppen IIIa–VIIa

und IIIb–Vb

im Periodensystem der Elemente in α-Aluminiumoxid enthält, und

der Katalysator, der einen derartigen Träger verwendet, ergibt eine

hohe Selektivität

und eine lange Betriebsdauer. Ferner offenbart U.S.-A- 5.100.859 einen Träger, umfassend

ein α-Aluminiumoxid

hoher Reinheit, ein Erdalkalimetalloxid, ein Siliziumoxid und Zirkonoxid,

und der einen derartigen Träger

verwendende Katalysator ergibt eine hohe Anfangsselektivität und eine

lange Betriebsdauer.

-

Andererseits

wurden ein Träger

für einen

Katalysator, der an der Oberfläche

von α-Aluminiumoxid

mit einer Überzugsschicht

aus amorpher Kieselsäure

versehen ist, und für

die Herstellung von Ethylenoxid verwendet wird (US-A-5.077.256)

verwendet wird, und ein Träger

für einen

an der Oberfläche

von α-Aluminiumoxid

mit einer Überzugsschicht

aus amorphem Siliziumaluminiumoxid, und der zur Herstellung von

Ethylenoxid verwendet wird (US-A-5.395.812), bekannt. Diese Patentveröffentlichungen

legen jedoch weder irgendetwas im Zusammenhang mit einem Aluminium,

Silicium und Titan enthaltenden, eine Azidität aufweisenden Keramikartikel

nahe, noch schlägt

sie irgendetwas im Zusammenhang mit einem Verfahren zur Herstellung

des Keramikartikels vor.

-

Weitere

Dokumente, die sich mit Katalysatorträgern, welche Aluminiumoxid,

Siliziumdioxid und Titandioxid umfassen, befassen, sind

GB 1602777 , WO 97/46317,

WO 99/39825 und

US 4.483.944 .

-

GB 1602777 befasst sich

mit einem Hydrosol und einem hieraus erhaltenen Crackkatalysator.

Es wurde gefunden, dass ein Titandioxid-Aluminiumoxid-Siliziumdioxid-Hydrosol,

das besonders brauchbar für

die Herstellung von gebundenen Ton-/Zeolit-Katalysatorzusammensetzungen

brauchbar ist, hergestellt werden kann, indem man gemischte Säuresalzlösungen von

Titan und Aluminium mit Alkalimetallsilicatlösungen unter Bildung von Hydrosolen

mit einem pH-Wert von 2,5 bis 3,5 herstellen kann. Die Gewichtsbereiche

von Titandioxid, Aluminiumoxid, Siliziumdioxid und Wasser im Hydrosol

pro Gewichtsteil SiO

2 sind: H

2O

= 6–25

Teile pro Teil SiO

2, TiO

2 =

0,01–0,12

Teile und Al

2O

3 =

0,01–0,15

Teile. Wenn das Hydrosolbindemittel in ein getrocknetes Gelprodukt übergeführt wird,

enthält

es folgende Menge an SiO

2, TiO

2 und

Al

2O

3, ausgedrückt als

Gew.% auf Trockenbasis: SiO

2 = 78–98, TiO

2 = 1–10

und Al

2O

3 = 1–12.

-

WO

97/463127 betrifft einen Epoxidierungskatalysator, der Silber, einen

oder mehrere Alkalimetallpromotoren, gegebenenfalls Rhenium als

Co-Promotor, getragen auf einem α-Aluminiumoxidträger, bei

dem ein kalzinierter Trägerkörper mit

einer Titandioxidquelle in einem flüssigen Medium imprägniert wird,

das beim Erhitzen Titandioxid liefert und sodann vorzugsweise bei

400–700°C 30–60 Minuten

kalziniert wird, um im Träger gleichmäßig dispergiertes

Titandioxid in einer Menge von bis zu 10 Gew.%, bezogen auf das

Gesamtgewicht des Trägers,

dispergiert ist, zu erzeugen.

-

WO

99/39825 befasst sich mit Träger

für Fischer-Tropsch-Katalysatoren

mit erhöhter

Festigkeit und Abriebbeständigkeit,

die durch Einarbeitung von sowohl Siliziumdioxid als auch Aluminiumoxid

in einen Träger gebildet

werden, der in erster Linie Titandioxid umfasst. Der Träger kann

mit aktiven Fischer-Tropsch-Metallen vermischt sein. Der Katalysator

ist insbesondere bei Aufschlämmungsreaktionen

brauchbar.

-

US 4.483.944 richtet sich

auf die Herstellung gesinterter Keramikartikel, wobei Aluminiumtitanat

und Mullit die vorherrschenden Kristallphasen bilden und wobei deren

Mikrostruktur die Korngrenze und das intrakristalline Mikrospalten

offensichtlich macht. Die Gegenstände haben Basiszusammensetzungen,

denen 0,5–5%

Fe

2O

3 und/oder 0,5–5% ein

Seltene-Erden-Metalloxid zugegeben werden können.

-

In

der Regel werden Keramikartikel, welche saure Punkte aufweisen,

als dynamische und statische Schaufel einer Gasturbine und eine

Verbrennungskammer einer Kolbenkraftmaschine als Konstruktionsmaterial

zum Sprühen

auf eine Turbinenschaufel oder ein Korn als thermisches Isoliermaterial

und für

ein thermisches Absorptionsmaterial unter Gebrauchmachen deren Azidität verwendet,

jedoch werden sie in ihrer chemischen Anwendung als Katalysator

oder Träger

zur Ver wendung bei Katalysatoren benutzt, welche für verschiedene

Oxidationen, Reduktionen, Additionen und Zersetzungen brauchbar

sind. Es ist erforderlich, dass sie eine hohe thermische Stabilität bei allen

diesen Anwendungen besitzen, und sie leiten große wirtschaftliche Wirkungen

aus der hohen thermischen Stabilität ab. Es wird vorhergesagt,

dass eine Hochtemperatur-Wärmebehandlung

ausreicht, um derartigen Trägern

eine hohe thermische Stabilität

und mechanische Festigkeit zu verleihen. Tatsache ist ebenfalls,

dass die bei einer hohen Temperatur durchgeführte Wärmebehandlung derartige Träger ihrer

sauren Punkte beraubt.

-

Ein

Ziel vorliegender Erfindung ist deshalb die Bereitstellung eines

neuen Keramikartikels, eines Trägers

für einen

Katalysator, Verfahren zu deren Herstellung, eines Katalysators

zur Herstellung von Ethylenoxid unter Verwendung des Trägers sowie

eines Verfahrens zur Herstellung von Ethylenoxid. Ein anderes Ziel

vorliegender Erfindung ist die Bereitstellung eines bei hoher Temperatur

kalzinierten Keramikartikels, der mit hoher thermischer Stabilität und sauren

Punkten ausgestattet ist, eines Trägers für einen Katalysator, eines

Verfahrens zu dessen Herstellung, eines Katalysators zur Herstellung

von Ethylenoxid unter Verwendung des Trägers sowie eines Verfahrens

zur Herstellung von Ethylenoxid.

-

Ein

weiteres Ziel vorliegender Erfindung ist die Bereitstellung eines

Katalysators zur Herstellung von Ethylenoxid, der sich durch seine

Katalysatorleistung, d.h., Aktivität, Selektivität und Betriebsdauer,

auszeichnet, sowie eines Verfahrens zur Herstellung von Ethylenoxids

unter Verwendung eines derartigen Katalysators.

-

ZUSAMMENFASSUNG

DER ERFINDUNG

-

Diese

Ziele werden durch folgende Punkte (1) bis (15) erreicht:

- (1) ein Keramikartikel mit einem Gehalt an

Aluminium, Silizium und Titan in einer Gesamtmenge von mindestens

99 Gew.%, zurückgeführt auf

die Oxide (Al2O3 +

SiO2 + TiO2) und

der in Methylrot, einem Indikator mit einem pKa-Wert von + 4,8, eine

Säurefarbe

annimmt, wobei der Aluminiumgehalt im Bereich von 70,0 bis 99,5

Gew.%, berechnet als Al2O3,

liegt, der Siliziumgehalt im Bereich von 0,06–12 Gew.%, berechnet als SiO2 liegt, und der Titangehalt im Bereich von

0,08–30

Gew.%, berechnet als TiO2, liegt, welcher

durch Kalzinieren eines eine Aluminiumverbindung, Siliziumverbindung

und Titanverbindung enthaltenden Gemischs bei einer Temperatur im

Bereich von 1.000°–2000°C erhältlich ist;

- (2) ein Verfahren zur Herstellung eines Keramikartikels mit

einem Gehalt an Aluminium, Silizium und Titan in einer Gesamtmenge

von mindestens 99 Gew.%, zurückgeführt auf

die Oxide (Al2O3 +

SiO2 + TiO2), der in

Methylrot, einem Indikator eines pKa-Werts von + 4,8, eine Säurefarbe

annimmt, wobei der Aluminiumgehalt im Bereich von 70,0–99,5 Gew.%,

berechnet als Al2O3,

der Siliziumgehalt im Bereich von 0,06–12 Gew.%, berechnet als SiO2, und der Titangehalt im Bereich von 0,08–30 Gew.%,

berechnet als TiO2 liegt, wobei das Verfahren

das Kalzinieren eines eine Aluminiumverbindung, eine Siliziumverbindung

und eine Titanverbindung enthaltenden Gemischs bei einer Temperatur

im Bereich von 1.000°–2.000°C umfasst;

- (3) ein in (2) oben, dargelegtes Verfahren, bei dem die Aluminiumverbindung α-Aluminiumoxid

ist;

- (4) ein in (2) oder (3), oben, dargelegtes Verfahren, bei dem

die Siliziumverbindung und die Titanverbindung Verbindungen sind,

welche einer Bildung einer amorphen Schicht von Siliziumdioxid und

Titandioxid durch ein Kalzinieren zusammen fähig sind;

- (5) ein in (3), oben, dargelegtes Verfahren, bei dem das α-Aluminiumoxid

einen Aluminiumkristalldurchmesser im Bereich von 0,1 bis 5 μm, einen

Teilchendurchmesser im Bereich von 50–100 μm und eine spezifische BET-Oberfläche im Bereich

von 0,1–4

m2/g aufweist;

- (6) ein Träger

für einen

aus einem Formkörper

eines Keramikartikels mit einem Gehalt an Aluminium, Silizium und

Titan in einer Gesamtmenge von mindestens 99 Gew.%, zurückgeführt auf

die Oxide (Al2O3 +

SiO2 + TiO2) gebildeten

Katalysators, der eine Säurefarbe

in Methylrot, einem Indikator eines pKa-Werts von + 4,8 annimmt,

bei dem der Aluminiumgehalt im Bereich von 70,0–99,5 Gew.%, berechnet als

Al2O3, der Siliziumgehalt

im Bereich von 0,06–12

Gew.%, berechnet als SiO2, und der Titangehalt

im Bereich von 0,08–30

Gew.%, berechnet als TiO2, liegen, erhältlich durch

Kalzinieren eines eine Aluminiumverbindung, Siliziumverbindung und

Titanverbindung enthaltenden Gemischs bei einer Temperatur im Bereich

von 1.000°–2.000°C;

- (7) ein Träger,

dargelegt in (6), oben, bei dem der Formkörper in Form von Kugeln, Pellets

oder Ringen vorliegt;

- (8) ein Verfahren zur Herstellung eines Trägers für einen Katalysator mit einem

Gehalt an Aluminium, Silizium und Titan in einer Gesamtmenge von

mindestens 99 Gew.%, zurückgeführt auf

die Oxide Al2O3 +

SiO2 + TiO2), der

in Methylrot, einem Indikator mit einem kPa-Wert von 4,0, eine Säurefarbe

annimmt, bei dem der Aluminiumgehalt im Träger im Bereich von 70,0–99,5 Gew.%,

berechnet als Al2O3,

der Siliziumgehalt in der Keramik im Bereich von 0,06–12 Gew.%,

berechnet als SiO2, und der Titangehalt

im Bereich von 0,08–30

Gew.%, berechnet als TiO2 in der Keramik,

liegen, wobei das Verfahren die Bildung eines Gemischs mit einem

Gehalt an einer Aluminiumverbindung, einer Siliziumverbindung und

einer Titanverbindung angegebener Form und das anschließende Kalzinieren

des geformten Gemischs bei einer Temperatur im Bereich von 1.000° bis 2.000°C umfasst;

- (9) in (8), oben, dargelegtes Verfahren, bei dem die Aluminiumverbindung

ein α-Aluminiumoxid

ist;

- (10) in (8) oder (9), oben, dargelegtes Verfahren, bei dem die

Siliziumverbindung und die Titanverbindung Verbindungen sind, welche

der Bildung einer amorphen Schicht von Siliziumdioxid und Titandioxid

fähig sind,

wenn man sie zusammen kalziniert;

- (11) in (9), oben, dargelegtes Verfahren, bei dem das α-Aluminiumoxid

einen Aluminiumoxidkristalldurchmesser im Bereich von 0,1 bis 5 μm, einen

Teilchendurchmesser im Bereich von 50–100 μm und eine spezifische BET-Oberfläche im Bereich

von 0,1 bis 4 m2/g besitzt;

- (12) ein Katalysator zur Herstellung von Ethylenoxid, welcher

das Ablagern einer Silberkomponente und mindestens eines, aus der

Gruppe ausgewählten

Elements, die aus einem Alkalimetall und einem Erdalkalimetall besteht,

auf einem, in (6) oder (7), oben, dargelegten Träger umfasst;

- (13) ein in (12), oben, dargelegten Katalysator, bei dem das

Alkalimetall Cäsium

ist;

- (14) ein Verfahren zur Herstellung eines Katalysators zur Herstellung

von Etyhlenoxid, das das Ablagern einer Silberkomponente und eines

Reaktionspromotors als Komponente auf dem in (6) oder (7) dargelegten Träger, dessen

Kalzinierung in einer oxidativen Atmosphäre bei einer Temperatur von

150–450°C während 0,1

bis 10 Stunden und sein anschließendes Kalzinieren in einer

Inertgasatmosphäre

bei einer Temperatur von 450° bis

800°C, während 0,1

bis 10 Stunden umfasst;

- (15) ein Verfahren zur Herstellung von Ethylenoxid, welches

die Oxidation von Ethylen in Dampfphase durch einen molekularen

Sauerstoff enthaltendes Gas in Gegenwart des in (12) oder (13),

oben, dargelegten Katalysators, umfasst.

-

Da

der Keramikartikel gemäß vorliegender

Erfindung eine hohe thermische Stabilität und starke saure Punkte besitzt,

ist der aus ihm bestehende Formkörper

als Katalysator oder Träger

für einen

Katalysator, wie bei Oxidationen, Reduktionen, Additionen und Zersetzungen

brauchbar und besitzt eine hervorragende Betriebsdauer sowie Leistung

bei Hochtemperatur-Reaktionen. Ferner ist der Katalysator zur Herstellung

von Ethylenoxid, erhalten unter Verwendung des erfindungsgemäßen Trägers hinsichtlich

seiner Katalysatorleistung, insbesondere seiner Selektivität, hervorragend.

-

ERKLÄRUNG DER

BEVORZUGTEN AUSFÜHRUNGSFORM

-

Der

erfindungsgemäße Keramikartikel

wird, wie zuvor beschrieben, erhalten, indem man ein Gemisch mit

einem Gehalt an einer Aluminium-, Silizium Titanverbindung bei einer

Temperatur im Bereich von 1.000° bis

2.000°C

erhalten.

-

Als

typische Beispiele für

die bei vorliegender Erfindung zu verwendende Aluminiumverbindung

können α-Aluminiumoxid, β-Aluminiumoxid

und γ-Aluminiumoxid

genannt werden. Unter anderen, zuvor erwähnten Aluminiumverbindungen

erweist sich α-Aluminiumoxid

als besonders vorteilhaft. Das α-Aluminiumoxid selbst

braucht nicht besonders beschränkt

zu werden. Es kann irgendeine von derartigen Verbindungen sein, wie

sie allgemein als α-Aluminiumoxid

verwendet werden. Besonders bevorzugt wird, dass es einen Alkalimetallgehalt

im Bereich von 1 bis 70 mMol, insbesondere im Bereich von 2–3 mMol,

pro kg besitzt (in vorliegender Erfindung ausgedrückt als

1–70 mMol/kg

(α-Aluminiumoxidpulver).

Wenn das Endprodukt darunter leidet, dass Aluminiumoxid hierin in

einer Menge von nicht weniger als 99,5 Gew.%, vorliegt, zeigt es

saure Punkte nur mit Schwierigkeit. Zweckmäßigerweise liegt der Aluminiumgehalt

im Endprodukt im Bereich von 70,0–99,5 Gew.%, vorzugsweise 80,0–99,0 Gew.%,

bevorzugter im Bereich von 90,0–98,5

Gew.%.

-

Damit

es bei vorliegender Erfindung wirksam verwendet wird, besitzt das α-Aluminiumoxid einen

Aluminiumoxidkristalldurchmesser (mittlerer Primärteilchendurchmesser) im Bereich

von 0,1 bis 5 μm,

vorzugsweise 0,5 bis 4 μm,

einen Teilchendurchmesser (mittlerer sekundärer Teilchendurchmesser) im

Bereich von 30–100 μm, vorzugsweise

50–80 μm, ferner

eine spezifische BET-Oberfläche

im Bereich von 0,1–4

m2/g, vorzugsweise 0,5–3,0 m2/g,

und überdies

einen Koeffizienten der linearen Kontraktion durch zweistündige Kalzinierung

bei 1.700°C

im Bereich von 12–20%.

Der Ausdruck „Koeffizient" der linearen Kontraktion

durch zweistündige

Kalzinierung bei 1.700°C", der im vorliegenden

benutzt wird, bedeutet den Koeffizienten der linearen Kontraktion,

der erhalten wird, wenn eine Probe, die aus dem Pulverisieren von α-Aluminiumoxid

auf eine Größe von α-Kristallen

(Primärteilchen),

Formgebung der Probe unter einem Druck von 1 Tonne/cm2 und

Kalzinieren des Formkörpers

bei 1.700°C

während

2 Stunden erhalten wird.

-

Der

erfindungsgemäße Keramikartikel

enthält

Aluminium, Silizium und Titan in einer Gesamtmenge von mindestens

99 Gew.%, zurückgeführt auf

die Oxide (Al2O3 +

SiO2 + TiO2), vorzugsweise

mindestens 99,5 Gew.%. Er wird beispielsweise erhalten, indem man α-Aluminiumoxid

mit zuvor erwähntem

geringen Alkalimetallgehalt mit einer Titanverbindung und einer

Siliziumverbindung zusammen mit einem organischen Bindemittel und

einem Porenbildungsmittel, die normalerweise benutzt werden, vermischt,

und das erhaltene Gemisch bei einer Temperatur im Bereich von 1.000° bis 2.000°C kalziniert.

Es wird angenommen, dass dieser Kalzinierungsarbeitsgang auf der äußeren Oberfläche von α-Aluminiumoxid

und der inneren Oberfläche

von dessen Poren eine amorphe Siliziumdioxid-Titandioxid-Überzugsschicht

bildet.

-

Eine

der Eigenschaften vorliegender Erfindung beruht auf der Bildung

einer derartigen amorphen Siliziumdioxid-Titandioxid-Überzugsschicht

auf der Oberfläche

des α-Aluminiumoxids

und das anschließende Äußern von

starken Säurepunkten,

die offensichtlich in der Überzugsschicht

ihren Ursprung haben. Die Säurestärke kann

leicht nach einem Verfahren bestimmt werden, das auf Seite 161 ff.

in der Monographie „Acid-Base Catalysts" von Koho Tanabe

und Tsuneichi Takeshita, veröffentlicht

von Sangyo Tosho K.K. am 26. April 1966 beschrieben ist. Der erfindungsgemäße Keramikartikel

enthält

Aluminium, Silizium und Titan und besitzt ein Gesamtgehalt an Aluminiumoxid

(Al2O3), Siliziumdioxid

(SiO2) und Titandioxid (TiO2)

von mindestens 99 Gew.% und nimmt eine Säurefarbe in Methylrot als Indikator

mit einem pKa-Wert von + 4,8 an. Ferner wird es durch Regulieren

der Zusammensetzung und Herstellungsbedingungen des Keramikartikels

möglich

gemacht, einen Keramikartikel vom Typ Aluminiumoxid-Siliziumdioxid-Titandioxid

herzustellen, der eine Farbe in Phenylazonaphthylamin, einem Indikator

mit einem pKa-Wert von + 4,0, p-Dimethylaminoazobenzol, einem Indikator

mit einem pKa-Wert von + 3,3, 2-Amino-5-azotoluol,

einem Indikator mit einem pKa-Wert von + 2,0 oder sogar Dicinnamalaceton,

einem Indikator mit einem kPa-Wert von – 3,0, annimmt. Es ist zu erwarten,

dass dieser Keramikartikel vom Typ Aluminiumoxid-Siliziumdioxid-Titandioxid

bei verschiedenen Anwendungen Brauchbarkeit findet, je nach der

Säurestärke und

der Säuremenge.

Insbesondere ist es möglich,

einen Träger herzustellen,

der starke Säurepunkte

besitzt und eine Farbe bei einem pKa-Wert von + 2,0 oder – 3,0 annimmt, und

der Träger,

welcher diese Eigenschaften besitzt, ist für einen Katalysator geeignet,

welcher zur Herstellung von Ethylenoxid beabsichtigt ist.

-

Als

die zuvor erwähnte

Titanverbindung kann irgendeine der Titanverbindungen verwendet

werden, solange sie der Bildung einer amorphen Siliziumdioxid-Titandioxid-Schicht

durch Kalzinierung zusammen mit einer Siliziumverbindung fähig ist,

welche nachfolgend genauer beschrieben wird. Als typische Beispiele

für die

Titanverbindung können

Titanhydrat und Titanoxide (Anatas, Rutil und eine amorphe Form)

genannt werden. Diese Titanverbindungen können entweder allein oder in

Form von zwei oder mehreren Verbindungen verwendet werden. Sie können in

Form von Syntheseprodukten oder natürlichen Produkten benutzt werden. Die

Titanverbindung braucht nicht besonders in Anbetracht des Aggregatzustands

unterschieden werden. Sie kann in das Gemisch in irgendeinem beliebigen

Zustand, wie z. B. einem Pulver, Sol oder einer wässerigen Lösung eingearbeitet

werden. Wenn die Titanverbindung im Zustand eines Pulvers vorliegt,

hat sie zweckmäßigerweise

einen Teilchendurchmesser im Bereich von 1–300 nm, vorzugsweise im Bereich

von 1–20

nm. Unter anderen Titanverbindungen wird besonders vorteilhaft kolloidales

Titandioxid mit einem Teilchendurchmesser im Bereich von 1–300 nm,

vorzugsweise 1–20

nm, verwendet. Unter dem Gesichtspunkt einer Leichtigkeit der Dispersion

wird bevorzugt, dass dieses kolloidale Titandioxid in Form von einem

Titandioxidsol verwendet wird. Dieses Titandioxidsol kann beispielsweise

nach einem Verfahren erhalten werden, welches das Hydrolysieren

eines Titansalzes oder einem Verfahren erhalten werden, welches

das Neutralisieren einer wässerigen Titansalzlösung mit

einem Alkali umfasst, wodurch sich vorläufig ein Gel bildet und sodann

das Gel peptisiert wird.

-

Damit

die zuvor erwähnte

Siliziumverbindung im vorliegenden wirksam verwendet wird, ist es

lediglich erforderlich, dass sie der Bildung eines amorphen Siliziumdioxid-Titandioxids

beim Kalzinieren zusammen mit einer Aluminiumverbindung und einer

Titanverbindung fähig

ist. Als typische Beispiele für

die Siliziumverbindung können

Kieselsäure,

Feldspat, Ton, Siliziumnitrit, Siliziumcarbid, Silan und Silicate

genannt werden. Daneben sind auch solche Aluminosilicate als Siliziumdioxid-Aluminiumoxid

sowie Mullit brauchbar. Diese Siliziumverbindungen können entweder

allein oder in Form von zwei oder mehreren Verbindungen verwendet

werden. Sie können

in Form von synthetischen oder natürlichen Produkten benutzt werden.

Die Siliziumverbindung braucht nicht in Anbetracht des Aggregatzustands

besonders unterschieden werden. Sie kann in das Gemisch in einem

beliebigen Zustand eingearbeitet werden, beispielsweise als Pulver,

Sol oder wässerige

Lösung.

Wenn die Siliziumverbindung im Zustand eines Pulvers vorliegt, hat

sie zweckmäßigerweise

einen Teilchendurchmesser im Bereich von 1–300 nm, vorzugsweise im Bereich

von 1–20

nm. Unter anderen Siliziumverbindungen wird besonders vorteilhaft

kolloidale Kieselsäure

mit einem Teilchendurchmesser im Bereich von 1–300 nm, vorzugsweise 1–20 nm verwendet.

Infolge hoher Dispergierbarkeit wird bevorzugt, dass diese kolloidale

Kieselsäure

in Form einer wässerigen

Lösung

verwendet wird. Diese kolloidale Kieselsäure kann z. B. nach einem Verfahren

erhalten werden, welches das Neutralisieren einer wässerigen

Natriumsilikatlösung

mit einer Säure

umfasst, wodurch sich ein Gel vorläufig bildet, wonach sodann

das Gel peptisiert wird, oder nach einem Verfahren, welches einer

wässerigen

Natriumsilikatlösung

mittels Ionenaustausch Natrium entzieht.

-

Als

zuvor erwähntes

organisches Bindemittel können

irgendwelche organische Bindemittel verwendet werden, welche allgemein

bei der Herstellung von irgendwelchen üblichen Keramikartikeln, insbesondere

Träger,

benutzt werden können.

Als typische Beispiele für

das organische Bindemittel können

Gummiarabicum, Polyvinylalkohol, Hydroxyethylcellulose, Methylcellulose,

Carboxymethylcellulose und Maisstärke angegeben werden. Unter

anderen organischen Bindemitteln, die zuvor erwähnt wurden, können besonders

vorteilhaft im Hinblick auf die Tatsache Methylcellulose und Maisstärke verwendet

werden, dass sie zu Aschen lediglich in einer geringen Menge nach

der Kalzinierungsstufe führen.

Der Siliziumgehalt in dem neuen Keramikartikel oder Träger gemäß vorliegender

Erfindung liegt im Bereich von 0,06–12 Gew.%, berechnet als SiO2 des Keramikartikels oder Trägers. Der

Siliziumgehalt in dem Keramikartikel oder dem Träger liegt vorzugsweise im Bereich

von 0,6–6

Gew.%, bevorzugter im Bereich von 1,2–3 Gew.%.

-

Die

Gesamtmenge des Aluminiums, Siliziums und Titans, berechnet als

Al2O3, SiO2 und TiO2 beträgt mindestens

99 Gew.%.

-

Der

Titangehalt liegt im Bereich von 0,08–30 Gew.%, berechnet als TiO2 des Keramikartikels oder Trägers. Der

Titangehalt in dem Keramikartikel oder Träger liegt vorzugsweise im Bereich

von 0,8–25

Gew.%, bevorzugter im Bereich von 1,6–16 Gew.%. Der Silizium- und

Titangehalt in dem Keramikartikel oder Träger kann aus den Ergebnissen

der Fluoreszenz-Röntgenstrahlenbeugungsanalyse

des Keramikartikels für

die Zusammensetzung berechnet werden.

-

Die

Mengen der Aluminiumverbindung, Siliziumverbindung und Titanverbindung,

die bei der Herstellung des neuen Keramikartikels gemäß vorliegender

Erfindung zu verwenden sind, können

zweckmäßigerweise

so entschieden werden, dass die Gehalte an Aluminium, Silizium und

Titan im hergestellten Keramikartikel in die jeweiligen, zuvor genannten

Bereiche fallen. Zweckmäßigerweise

liegt das Verhältnis

Ti/Si im Bereich von 0,005–20,

vorzugsweise 0,5–10,

bevorzugter 3–6.

Die zu verwendende Menge des organischen Bindemittels braucht nicht

besonders beschränkt

werden, sie kann aber zweckmäßigerweise

ausgewählt

werden, um dem Verwendungszweck optimal zu entsprechen.

-

Das

Verfahren zur Herstellung des neuen Keramikartikels gemäß vorliegender

Erfindung braucht nicht besonders unterschieden werden. Beispielsweise

kann die Herstellung erreicht werden, indem man eine Aluminiumverbindung,

eine Siliziumverbindung, eine Titanverbindung und ein organisches

Bindemittel vermischt, das erhaltene Gemisch formt, und sodann das

geformte Gemisch bei einer Temperatur im Bereich von 1.000°–2.000°C kalziniert.

Um genauer zu sein: Das Verfahren umfasst die Zugabe einer Siliziumverbindung, einer

Titanverbindung und eines organischen Bindemittels zu α-Aluminiumoxid,

gegebenenfalls die Zugabe von Wasser und sorgfältiges Vermischen derselben

unter Anwendung einer Mischvorrichtung, wie einem Kneter, die anschließende Extrusionsformung

des erhaltenen Gemischs, das Granulieren des geformten Gemischs,

das Trocknen der Granalien und das Kalzinieren der trockenen Granalien

bei einer Temperatur im Bereich von 1.000°–2.000°C, vorzugsweise 1.200°–1.700°C, bevorzugter

1.300°–1.600°C. Obgleich

die Extrusionsformung in einer trockenen oder einer feuchten Form

bewirkt werden kann, wird sie in der Regel in einer feuchten Form

durchgeführt.

Der Arbeitsgang des zuvor genannten Trocknens wird in der Regel

bei einer Temperatur im Bereich von 80°–900°C durchgeführt. Gelegentlich kann er weggelassen

werden.

-

Das

organische Bindemittel kann zusammen mit einem Porenbildungsmittel,

wie z. B. einem Pulver, erhalten durch Pulverisieren von Schalen

und Samen von Pfirsichen, Aprikosen und Walnüssen auf einen gleichmäßigen Teilchendurchmesser

oder einer Substanz erhalten werden, welche einen gleichmäßigen Teilchendurchmesser

hat, und die Fähigkeit

besitzt, beim Kalzinieren zu verschwinden.

-

Der

erfindungsgemäße Keramikartikel

wird in Anbetracht seiner ihm eigenen chemischen Eigenschaft vorteilhafterweise

als Katalysator oder Träger

für einen

Katalysator verwendet. Wenn er als Katalysator oder Träger für einen

Katalysator verwendet wird, braucht er nicht besonders hinsichtlich

seiner Form begrenzt werden.

-

In

der Regel wird er in solch einer granularen Form, wie Kugeln, Pellets

und Ringen benutzt. Hinsichtlich seiner Größe hat er einen mittleren Äquivalentdurchmesser

in der Regel im Bereich von 3–20

nm, vorzugsweise 5–10

nm.

-

Im

Speziellen wird aus dem zuvor erwähnten Keramikartikel ein Träger für einen

Katalysator durch Formung des Keramikartikels in die zuvor genannte

Form vor der Stufe der Kalzinierung und Kalzinierung des hergestellten

geformten Gegenstands unter den zuvor genannten Bedingungen erhalten.

Der derart erhaltene Träger

wird vorteilhafterweise besonders für einen Silberkatalysator benutzt,

auf dem Silber und ein Alkalimetalloxid abgelagert sind, und zur

Herstellung von Ethylenoxid durch Oxidation von Ethylen mit einem

molekularen Sauerstoff enthaltenden Gas verwendet.

-

Die

spezifische Oberfläche

des Trägers,

welche bei vorliegender Erfindung in Betracht gezogen wird, liegt

in der Regel im Bereich von 0,03–10 m2/g,

vorzugsweise 0,1–5

m2/g, bevorzugter 0,3–2 m2/g.

Wenn die spezifische Oberfläche übermäßig gering

ist, zeigt die Verringerung den Nachteil, dass sie darunter leidet,

dass die Sinterung übermäßig fortschreitet

und dass ein Verleihen eines befriedigenden Koeffizienten der Wasserabsorption

dem Träger

verhindert wird, und eine Ablagerung einer Katalysatorkomponente

auf dem Träger schwierig

gemacht wird.

-

Umgekehrt

bringt, wenn die spezifische Oberfläche übermäßig groß ist, der Überschuss den Nachteil einer

Verringerung des Porendurchmessers und eine Beschleunigung der nachfolgenden

Oxidation des hergestellten Ethylenoxids. Der Koeffizient der Wasserabsorption

liegt in der Regel im Bereich von 10–70%, vorzugsweise 20–60%, bevorzugter

30–50%.

Wenn der Koeffizient der Wasserabsorption übermäßig gering ist, bringt der

Unterschuss den Nachteil mit sich, dass die Ablagerung einer Katalysatorkomponente

schwierig wird. Umgekehrt bringt, wenn er übermäßig hoch ist, der Überschuss

den Nachteil mit sich, dass ein Erreichen einer ausreichenden Druckfestigkeit

unmöglich

wird. Der mittlere Porendurchmesser liegt in der Regel im Bereich

von 0,1 bis 5 μm,

vorzugsweise 0,2 bis 3 μm,

bevorzugter 0,3 bis 0,9 μm.

Wenn der mittlere Porendurchmesser übermäßig groß ist, bringt der Überschuss

den Nachteil einer Verringerung der Aktivität mit sich. Umgekehrt bringt,

wenn er übermäßig gering

ist, der Unterschuss den Nachteil mit sich, dass ein Gasstillstand bewirkt

und eine nachfolgende Oxidation des hergestellten Ethylenoxids gefördert wird.

Die Porosität

liegt in der Regel im Bereich von 40–80%, vorzugsweise 50–70%. Wenn

die Porosität übermäßig gering

ist, bringt der Unterschuss den Nachteil mit sich, dass das spezifische

Gewicht des Trägers übermäßig groß wird.

Wenn er übermäßig hoch

ist, bringt der Überschuss

den Nachteil mit sich, dass der Träger daran gehindert wird, eine befriedigende

Druckfestigkeit zu erreichen.

-

Der

Katalysator zur Herstellung von Ethylenoxid gemäß vorliegender Erfindung kann

nach einem allgemeinen Verfahren gebildet werden, welches beim Katalysator

zur Herstellung von Ethylenoxid mit Ausnahme des zuvor genannten

Trägers

angewandt wird. Die auf dem Träger

niedergeschlagene Katalysatorkomponente kann Silber allein oder

in Kombination von Silber mit einem Reaktionspromotor wie Cäsium sein.

-

Die „Ablagerungen

einer Silberkomponente" vorliegender

Erfindung sind Ablagerungen von Silber, zusätzlich zur Ausführungsform

der Ablagerung von Silber und eines Reaktionspromotors.

-

Typischerweise

wird beispielsweise eine Silberverbindung allein zur Bildung von

Silber, die Silberverbindung, ein Komplexierungsmittel für die Bildung

eines Silberkomplexes oder ferner eine wässerige Lösung mit einem Gehalt an dem

Reaktionspromotor erforderlichenfalls hergestellt, und nach Imprägnieren

des Trägers

damit, getrocknet und kalziniert. Das Trocknen wird vorzugsweise

in Luft, Sauerstoffgas oder einer Inertgasatmosphäre wie Stickstoffgas

bei einer Temperatur von 80° bis

120°C durchgeführt. Das

Kalzinieren wird vorzugsweise in Luft, Sauerstoffgas oder einer

Inertgasatmosphäre

bei einer Temperatur von 150°C

bis 800°C vorgenommen.

Ferner können

die Kalzinierungen in einer Stufe oder in zwei oder mehreren Stufen

durchgeführt

werden. Unter diesen wird es bevorzugt, dass die erste Stufe in

einer oxidieren Atmosphäre

wie Luft bei einer Temperatur von 150° bis 250°C während 0,1 bis 10 Stunden, und

die zweite Stufe in einer oxidierenden Atmosphäre wie Luft bei einer Temperatur

von 250° bis

450°C während 0,1

bis 10 Stunden durchgeführt

werden. Ferner wird die dritte Stufe vorzugsweise in einer aus der

Gruppe ausgewählten

Inertgasatmosphäre

vorgenommen, welche aus Stickstoff, Helium und Argon besteht, und

zwar bei einer Temperatur von 450° bis 800°C während 0,1

bis 10 Stunden. Typische Beispiele für die zuvor erwähnte Silberverbindung

sind Silbernitrat, Silbercarbonat, Silberoxalat, Silberacetat, Silberpropionat,

Silberlactat, Silbercitrat, Silberneodecanat usw.. Als typisches

Beispiel für

das Komplexierungsmittel können

genannt werden: Monoethanolamin, Diethanolamin, Triethanolamin,

Ethylendiamin, Propylendiamin, usw.. Als typischer Reaktionspromotor

können

Alkalimetalle wie Lithium, Natrium, Kalium, Rubidium und Cäsium, ferner

Thallium, Schwefel, Chrom, Molybdän, Wolfram usw. angegeben werden.

Diese können

allein oder als Kombination von zwei oder mehreren Verbindungen

benutzt werden.

-

Als

Katalysator zur Herstellung von Ethylenoxid gemäß vorliegender Erfindung wird

der Katalysator bevorzugt, auf dem Silber und ein Reaktionspromotor

als Katalysatorkomponente abgelagert sind. Als Reaktionspromotor

können

ein Oxid eines Alkalimetalls wie Natrium, Kalium, Cäsium usw.

und ein Oxid eines Erdalkalimetalls wie Barium, Kalzium, Magnesium

usw. genannt werden, und unter diesen wird das Alkalimetall, insbesondere

Cäsium,

bevorzugt. Die aufzubringende Silbermenge beträgt in der Regel 1–30 Gew.%

des Katalysators, vorzugsweise 5 bis 20 Gew.% des Katalysators.

Die aufzutragende Menge des Reaktionspromotors liegt in der Regel

von 0,001 bis 1 Gew.% des Katalysators, vorzugsweise 0,01 bis 0,5

Gew.% des Katalysators, bevorzugter 0,4 bis 0,3 Gew.% des Katalysators.

-

Ethylenoxid

kann durch Oxidation von Ethylen durch ein molekularen Sauerstoff

enthaltendes Gas in Gegenwart des so erhaltenen Katalysators in

Dampfphase erhalten werden.

-

Die

Standardbedingungen, welche bei der Herstellung in kommerziellem

Maßstab

vorherrschen, sind eine Reaktionstemperatur im Bereich von 180° bis 300°C, vorzugsweise

200° bis

260°C, ein

Reaktionsdruck im Bereich von 0,2 bis 4 MPa, vorzugsweise 1,5 bis

4 MPa, sowie eine Raumgeschwindigkeit im Bereich von 1.000 bis 30.000

Stdn.–1 (STP),

vorzugsweise 3.000 bis 8.000 Stdn.–1 (STP).

Hinsichtlich der Zusammensetzung des Beschickungsgases, welches

durch den Katalysator geleitet wird, kann in geeigneter Weise das

Verfahren übernommen

werden, welches 0,5 bis 40 Vol.% Ethylen, 3–10 Vol.% Sauerstoff, 5–30 Vol.%

Kohlendioxidgas, Rest eines solchen Inertgases wie z. B. Stickstoff

oder Argon, und ferner Wasserdampf und ein niederer Kohlenwasserstoff

wie Methan oder Ethan sowie als Reaktionsinhibitor 0,1 bis 10 ppm

(bezogen auf das Volumen) einer organischen Chloridverbindung wie

Ethylendichlorid, Ethylchlorid oder Vinylchlorid benutzt werden.

-

Als

typische Beispiele für

das den molekularen Sauerstoff enthaltende Gas, das bei vorliegender

Erfindung zu verwenden ist, können

Luft, Sauerstoff und angereicherte Luft angegeben werden.

-

Im

Folgenden wird nun vorliegende Erfindung spezieller unter Bezugnahme

auf Arbeitsbeispiele beschrieben.

-

BEISPIEL 1

-

In

einem Kneter wurden 89,5 Gewichtsteile α-Aluminiumoxidpulver (A) (mittlerer

Aluminiumoxidkristalldurchmesser: 1 μm, mittlerer Teilchendurchmesser:

65 μm, spezifische

BET-Oberfläche:

2,2 m2/g, Koeffzient der linearen Kontraktion

durch Kalzinieren bei 1.700°C

während

2 Stunden: 15%, und Natriumgehalt: 16 mMol/kg) 0,5 Gewichtsteile

Kieselsäuresol

mit einem mittleren Teilchendurchmesser im Bereich von 1 bis 20 nm

(zurückgeführt auf

SiO2) (hergestellt von Nissan Chemicals

Industries Ltd. und unter dem Warenzeichen „Snowtex-O" verkauft), 10 Gewichtsteile Titandioxidpulver

(hergestellt von Wako Pure Chemical Industries, Ltd.), 6 Gewichtsteile

Methylcellulose, 6 Gewichtsteile Maisstärke und 30 Gewichtsteile Walnussschalen

(100 bis 170 μm)

sorgfältig

vermischt, und das erhaltene Gemisch wurde weiter mit 40 Gewichtsteilen

zugegebenem Wasser vermischt. Das hergestellte Gemisch wurde zu

einer Ringform extrudiert, getrocknet und bei 1.500°C 2 Stunden

kalziniert, um einen Keramikartikel (A) zu ergeben.

-

Es

wurde gefunden, dass dieser Keramikartikel (A) einen Siliziumgehalt

von 0,5 Gew.%, berechnet als SiO2, und einen

Titangehalt von 10 Gew.%, berechnet als TiO2 hatte.

Die Gesamtzusammensetzung des Keramikartikels war nachgewiesenermaßen 99,9

Gew.%, zurückgeführt auf

Al2O3 + SiO2 + TiO2. Es wurde

gefunden, dass er einen mittleren äquivalenten Durchmesser von

8 mm, eine spezifische BET-Oberfläche von

1,1 m2/g, einen Koeffizienten der Wasserabsorption

von 41 %, einen mittleren Porendurchmesser von 0,7 μm und eine

Porosität

von 61 % hatte. Durch Messung der Säurestärke zeigte er in einem Indikator

mit einem pKa-Wert von + 4,8, einem Indikator mit einem pKa-Wert

von + 4,0 und einem Indikator mit einem pKa-Wert von + 3,3 sowie einem Indikator

mit einem pKa-Wert von + 2,0 Säurefarbe.

Dieser wird im folgenden als Träger

(A) bezeichnet.

-

Der

derart erhaltene Träger

(A) wurde mit siedendem Wasser dreimal gewaschen und getrocknet.

210 g des gewaschenen Trägers

wurden mit einer Komplexlösung

mit einem Gehalt an 57,3 g Silberoxalat, 38,6 ml Monoethanolamin,

41,4 ml Wasser und 0,22 g Cäsiumnitrat

imprägniert

und sodann erwärmt,

konzentriert, abermals bei einer Temperatur von 120°C 40 Minuten

getrocknet und in einem Luftstrom bei einer Temperatur von 170°C 30 Minuten

und einer Temperatur von 270°C

30 Minuten erhitzt, wobei ein Katalysator (a) zur Herstellung von

Ethylenoxid erhalten wurde.

-

BEISPIEL 2

-

In

einem Kneter wurden 93 Gewichtsteile des gleichen α-Aluminiumoxidpulvers

(A), wie im Beispiel 1 verwendet, 1,1 Gewichtsteile (zurückgeführt auf SiO2) des gleichen Kieselsäuresols wie im Beispiel 1 benutzt, 6

Gewichtsteile Titandioxidpulver, 6 Gewichtsteile Methylcellulose

und 6 Gewichtsteile Maisstärke

sorgfältig vermischt,

und das erhaltene Gemisch wurde ferner mit 40 Gewichtsteilen Wasser

vermischt. Das gebildete Gemisch wurde extrudiert, granuliert, getrocknet

und bei 1.400°C

2 Stunden kalziniert, um zu einem Keramikartikel (B) zu führen. Es

wurde gefunden, dass dieser Keramikartikel (B) einen Siliziumgehalt

von 1 Gew.%, berechnet als SiO2, einen Titangehalt

von 6 Gew.%, berechnet als TiO2 und eine

Gesamtzusammensetzung von 99,9 Gew.%, zurückgeführt auf Al2O3 + SiO2 + TiO2 hatte. Ferner wurde gefunden, dass er einen

mittleren äquivalenten

Durchmesser von 8 mm, eine spezifische BET-Oberfläche von

1,6 m2/g, einen Koeffizienten der Wasserabsorption

von 45%, einen mittleren Porendurchmesser von 0,8 μm und eine

Porosität

von 64% hatte.

-

Durch

Messung der Säurestärke wurde

nachgewiesen, dass er eine Säurefarbe

in einem Indikator eines pKa-Werts von + 4,8, einem Indikator mit

einem pKa-Wert von

+ 4,0, einem Indikator eines pKa-Werts von + 3,3 und einem Indikator

eines pKa-Werts von + 2,0 Säurefarbe

zeigte. Im folgenden wird dies auf einen Träger (B) bezogen.

-

Ein

Katalysator (b) zur Herstellung von Ethylenoxid wurde nach dem gleichen

Verfahren wie im Beispiel 1 mit der Ausnahme erhalten, dass der

Träger

(B) verwendet wurde.

-

BEISPIEL 3

-

In

einem Kneter wurden 95 Gewichtsteile des gleichen α-Aluminiumoxidpulvers

A, wie im Beispiel 1 verwendet, 4 Gewichtsteile (zurückgeführt auf

SiO2) des gleichen Kieselsäuresols,

wie im Beispiel 1 verwendet, [sic!] Gewichtsteile Titandioxidpulver,

6 Gewichtsteile Methylcellulose und 6 Gewichtsteile Maisstärke sorgfältig vermischt,

und das erhaltene Gemisch wurde ferner mit 40 Gewichtsteilen Wasser

vermischt. Das erhaltene Gemisch wurde extrudiert, granuliert, getrocknet und

bei 1.550°C

2 Stunden kalziniert, wobei ein Keramikartikel (C) anfiel. Es wurde

gefunden, dass dieser Keramikartikel (C) ein Siliziumgehalt von

4 Gew.%, berechnet als SiO2, ein Titangehalt

von 1 Gew.%, berechnet als TiO2, und eine

Gesamtzusammensetzung von 99,9 Gew.%, zurückgeführt auf Al2O3 + SiO2 + TiO2 hatte. Ferner wurde gefunden, dass er einen

mittleren äquivalenten

Durchmesser von 8 mm, eine spezifische BET-Oberfläche von

0,7 m2/g, einen Koeffizienten der Wasserabsorption

von 38%, einen mittleren Porendurchmesser von 0,6 μm und eine

Porosität

von 58% besaß. Durch

Messung der Säurestärke wurde

nachgewiesen, dass er in einem Indikator mit einem pKa-Wert von

+ 4,8, einem Indikator mit einem pKa-Wert von + 4,0, einem Indikator mit

einem pKa-Wert von + 3,3 und einem Indikator mit einem pKa-Wert

von + 2,0 Säurefarbe

zeigte. Dies ist im folgenden auf einen Träger (C) bezogen.

-

Ein

Katalysator (c) zur Herstellung von Ethylenoxid wurde nach dem gleichen

Verfahren des Beispiels 1 mit der Ausnahme erhalten, dass der Träger (C)

verwendet wurde.

-

BEISPIEL 4

-

In

einem Kneter wurden 93 Gewichtsteile α-Aluminiumoxidpulver (B) (mittlerer

Aluminiumoxid-Kristalldurchmesser: 1 μm, mittlerer Teilchendurchmesser:

65 μm, spezifische

BET-Oberfläche:

0,9 m2/g, Koeffizient der linearen Kontraktion

durch Kalzinieren bei 1.700°C

während

2 Stunden: 15%, und Natriumgehalt: 16 mMol/kg), 1 Gewichtsteil Kieselsäuresol (zurückgeführt auf

SiO2), 4 Gewichtsteile Titandioxidpulver,

6 Gewichtsteile Methylcellulose und 6 Gewichtsteile Maisstärke sorgfältig vermischt

und das erhaltene Gemisch wurde weiter mit 40 Gewichtsteilen zugegebenem

Wasser vermischt. Das erhaltene Gemisch wurde extrudiert, granuliert,

getrocknet und bei 1.600°C

2 Stunden kalziniert, wobei ein Keramikartikel (D) anfiel.

-

Es

wurde gefunden, dass dieser Keramikartikel (D) ein Siliziumgehalt

von 1 Gew.%, berechnet als SiO2, und einen

Titangehalt von 4 Gew.%, berechnet als TiO2 hatte.

Die Gesamtzusammensetzung des Keramikartikels war nachgewiesenermaßen 99,9

Gew.%, zurückgeführt auf

Al2O3 + SiO2 + TiO2. Es wurde

gefunden, dass er einen mittleren äquivalenten Durchmesser von

8 mm, eine spezifische BET-Oberfläche von

0,6 m2/g, einen Koeffizienten der Wasserabsorption

von 34%, einen mittleren Porendurchmesser von 0,5 μm und eine

Porosität

von 56% hatte. Durch Messung der Säurestärke wurde nachgewiesen, dass

er in einem Indikator mit einem pKa-Wert von + 4,8, einem Indikator

mit einem pKa-Wert von + 4,0, einem Indikator mit einem pKa-Wert

von + 3,3 und einem Indikator mit einem pKa-Wert von + 2,0 Säurefarbe

zeigte. Dies ist im folgenden auf einen Träger (D) bezogen.

-

Der

so erhaltene Träger

(D) wurde mit siedendem Wasser dreimal gewaschen und getrocknet.

210 g des gewaschenen Trägers

wurden mit einer Komplexlösung

mit einem Gehalt von 57,3 g Silberoxalat, 38,8 ml Monoethanolamin,

41,4 ml Wasser und 0,81 g Cäsiumnitrat

imprägniert

und sodann erwärmt,

eingeengt, abermals bei einer Temperatur von 120°C 40 Minuten getrocknet und

in einem Luftstrom bei einer Temperatur von 170°C 30 Minuten und bei einer Temperatur

von 270°C

30 Minuten erwärmt,

weiter in einem Stickstoffstrom bei einer Temperatur von 650°C 2 Stunden

kalziniert, wobei ein Katalysator (d) zur Herstellung von Ethylenoxid erhalten

wurde.

-

Kontrolle 1

-

In

einem Kneter wurden 99,6 Gewichtsteile des gleichen α-Aluminiumoxidpulvers

A, wie im Beispiel 1 benutzt, 0,4 Gewichtsteile (berechnet als TiO2)

des gleichen Titandioxidpulvers, wie im Beispiel 1 benutzt, 6 Gewichtsteile

Methylcellulose und 6 Gewichtsteilen Maisstärke sorgfältig vermischt, und das erhaltene

Gemisch wurde weiter mit 40 Gewichtsteilen zugegebenem Wassers vermischt.

Das erhaltene Gemisch wurde extrudiert, granuliert, getrocknet und

bei 1.200°C

2 Stunden kalziniert, wobei ein Keramikartikel (E) erhalten wurde.

Durch Messung der Säurestärke wurde

nachgewiesen, dass er in einem Indikator mit einem pKa-Wert von

+ 4,8, einem Indikator mit einem pKa-Wert von + 4,0, einem Indikator

mit einem pKa-Wert von + 3,3 und einem Indikator mit einem pKa-Wert

von + 2,0 keine Säurefarbe

zeigte. Dies wird im folgenden auf einen Träger (E) bezogen.

-

Ein

Katalysator (e) zur Herstellung von Ethylenoxid wurde nach dem gleichen

Verfahren des Beispiels 1 mit der Ausnahme erhalten, dass der Träger (E)

verwendet wurde.

-

Kontrolle 2

-

In

einem Kneter wurden 97,5 Gewichtsteile des gleichen α-Aluminiumoxidpulvers

A, wie im Beispiel 1 benutzt, 1 Gewichtsteil (berechnet als TiO2) des gleichen Titandioxidpulvers, wie im

Beispiel 1 verwendet, und 12 Gewichtsteile Carboxymethylcellulose

(8 Gew.% berechnet als Na2O) sorgfältig gemischt,

und das erhaltene Gemisch wurde weiter mit 40 Gewichtsteilen zugegebenem

Wasser vermischt. Das erhaltene Gemisch wurde extrudiert, granuliert,

getrocknet und bei 1.100°C

2 Stunden kalziniert, wobei ein Keramikartikel (F) erhalten wurde.

-

Durch

Messung der Säurestärke wurde

nachgewiesen, dass er in einem Indikator mit einem pKa-Wert von

+ 4,8, einem Indikator mit einem pKa-Wert von + 4,0 und einem Indikator

mit einem pKa-Wert von + 3,3 sowie einem Indikator mit einem pKa-Wert

von + 2,0 keine Säurefarbe

zeigte. Dies wird im folgenden auf einen Träger (F) bezogen.

-

Ein

Katalysator (f) zur Herstellung von Ethylenoxid wurde nach dem gleichen

Verfahren des Beispiels 1 mit der Ausnahme erhalten, dass der Träger (F)

verwendet wurde.

-

Kontrolle 3

-

In

einem Kneter wurden 99,9 Gewichtsteile eines α-Aluminiumoxidpulvers (C) (mittleres

Aluminiumkristallteilchen: 3,0 μm,

mittlerer Teilchendurchmesser: 100 μm, spezifische BET-Oberfläche: 0,7

m2/g, Koeffizient der linearen Kontraktion

durch Kalzinieren bei 1.700°C

während

2 Stunden: 13%, und Natriumgehalt: 90 mMol/kg), 0,1 Gewichtsteil

(zurückgeführt auf

SiO2) des gleichen Kieselsäuresols,

wie im Beispiel 1 benutzt, 6 Gewichtsteile Methylcellulose und 6

Gewichtsteile Maisstärke

sorgfältig

vermischt, und das erhaltene Gemisch wurde ferner mit 40 Gewichtsteilen

zugegebenem Wasser vermischt. Das erhaltene Gemisch wurde extrudiert, granuliert,

getrocknet und bei 1.700°C

2 Stunden kalziniert, wobei ein Keramikartikel (G) anfiel. Es wurde

gefunden, dass dieser Keramikartikel (G) einen mittleren äquivalenten

Durchmesser von 8 mm, eine spezifische BET-Oberfläche von

1,0 m2/g, einen Koeffizienten der Wasserabsorption

von 32%, einen mittleren Porendurchmesser von 0,6 μm und eine

Porosität

von 55% hatte.

-

Durch

Messung der Säurestärke wurde

nachgewiesen, dass er in einem Indikator mit einem pKa-Wert von

+ 4,8, einem Indikator mit einem pKa-Wert von + 4,0, einem Indikator

mit einem pKa-Wert von + 3,3 und einem Indikator mit einem pKa-Wert von + 2,0 keine

Säurefarbe

zeigte. Dies wird im folgenden auf einen Träger (G) bezogen.

-

Ein

Katalysator (g) zur Herstellung von Ethylenoxid wurde nach dem gleichen

Verfahren des Beispiels 1 mit der Ausnahme erhalten, dass der Träger (G)

verwendet wurde.

-

BEISPIEL 5

-

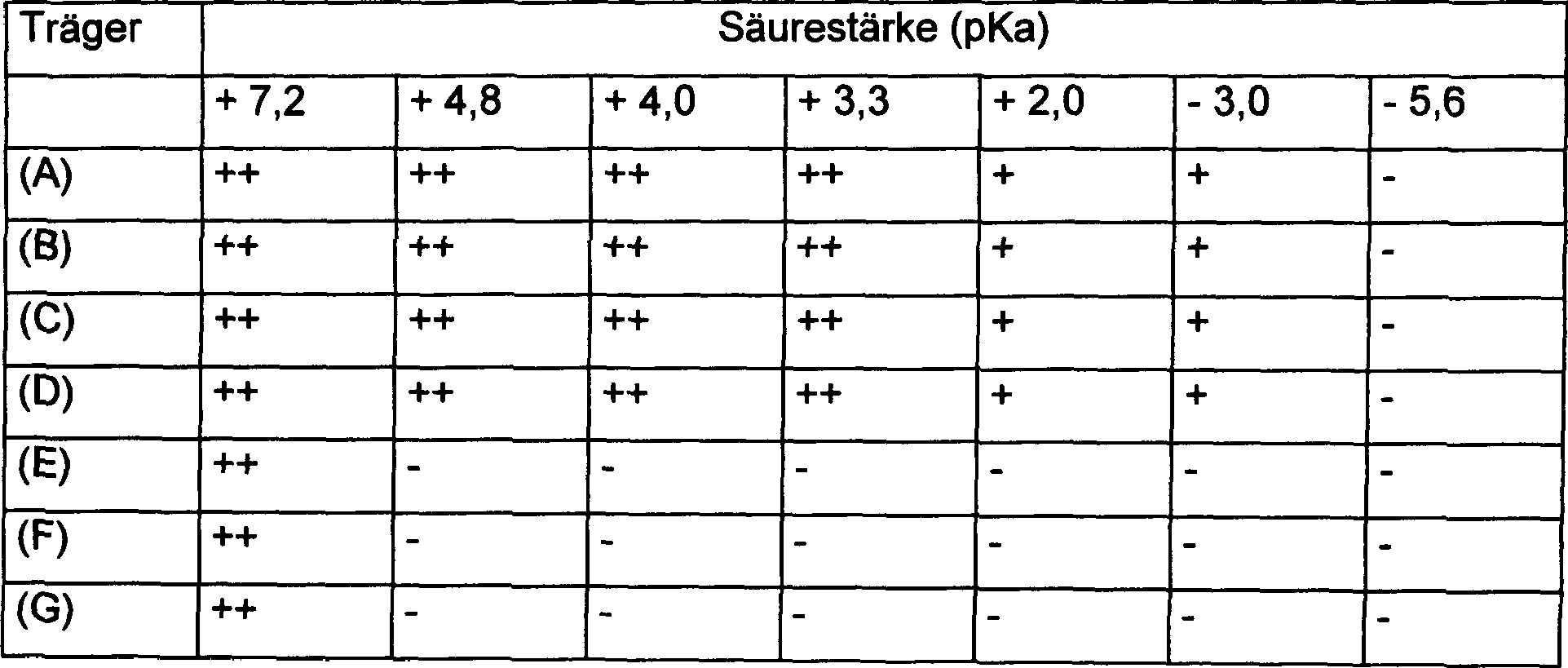

Die

Träger

(A) bis (G) wurden auf ihre Säurestärke in Übereinstimmung

mit dem Verfahren getestet, welches in der Monographie „Acid-Base

Catalysts" von Kozo

Tanabe und Tsuneichi Takeshita gemeinsam geschrieben und veröffentlicht

von Sangyo Tosho K.K. am 26. April 1966 ab Seite 161 beschrieben

ist. Die in dem Test verwendeten Proben waren jeweils durch Sieden

zur Reinigung eines gegebenen kalzinierten Keramikartikels im 10fachen

ihres Eigengewichts gereinigten Wassers während 30 Minuten, zweimalige

Wiederholung dieser Siedebehandlung, anschlie ßendes Trocknen des gereinigten

Keramikartikels bei 120°C

während

18 Stunden, Abkühlenlassen

des getrockneten Artikels auf normale Raumtemperatur, Klassieren

des abgekühlten

Keramikartikels in Größen von

100–200

meshes, Abwiegen eines Teils von 0,1 g des abgetrennten Pulvers in

einer Probeampulle und Trocknen des Anteils in der Ampulle bei 120°C während 5

Stunden hergestellt. Die Ergebnisse des Tests sind in Tabelle 1

gezeigt.

-

-

BEISPIEL 6

-

Die

Katalysatoren (a) bis (g) wurden jeweils pulverisiert und in Größen von

600 bis 850 μm

klassiert. Die Reaktionsrohre aus rostfreiem Stahl mit einem Innendurchmesser

von 3 mm und einer Länge

von 600 mm wurden jeweils mit den demgemäß hergestellten Pulver eines

Gewichts von 1,2 g gepackt und für

die Gasphasenoxidation von Ethylen unter folgenden Bedingungen verwendet.

Wenn der Umwandlungsgrad von Ethylen 10% erreichte, wurden die Selektivität für Ethylenoxid

und die Reaktionstemperatur des Katalysatorbetts gemessen. Die Ergebnisse

sind in Tabelle 2 gezeigt. Reaktionsbedingungen:

| Raumgeschwindigkeit: | 6.150

Stdn.–1 |

| Reaktionsdruck: | 2,1

Mpa |

-

Zusammensetzung

des Ausgangsmaterialgases: Ethylen 20%, Sauerstoff 7,6%, Kohlendioxid

5,7%, Ethylendichlorid 2,2 ppm (Methan, Stickstoff, Argon und Ethan

Rest).

-