DE112010003373T5 - Photokatalytisoher mehrschichtiger Metallverbindungs-Dünnfilm und Verfahren zu seiner Herstellung - Google Patents

Photokatalytisoher mehrschichtiger Metallverbindungs-Dünnfilm und Verfahren zu seiner Herstellung Download PDFInfo

- Publication number

- DE112010003373T5 DE112010003373T5 DE112010003373T DE112010003373T DE112010003373T5 DE 112010003373 T5 DE112010003373 T5 DE 112010003373T5 DE 112010003373 T DE112010003373 T DE 112010003373T DE 112010003373 T DE112010003373 T DE 112010003373T DE 112010003373 T5 DE112010003373 T5 DE 112010003373T5

- Authority

- DE

- Germany

- Prior art keywords

- thin film

- metal compound

- photocatalytic

- compound thin

- film

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 239000010409 thin film Substances 0.000 title claims abstract description 132

- 230000001699 photocatalysis Effects 0.000 title claims abstract description 76

- 150000002736 metal compounds Chemical class 0.000 title claims abstract description 64

- 238000000034 method Methods 0.000 title claims description 59

- 238000004519 manufacturing process Methods 0.000 title abstract description 7

- 239000010408 film Substances 0.000 claims abstract description 55

- 239000000758 substrate Substances 0.000 claims abstract description 48

- 238000004544 sputter deposition Methods 0.000 claims abstract description 31

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 claims abstract description 29

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 claims abstract description 29

- 239000005300 metallic glass Substances 0.000 claims abstract description 11

- 229910052751 metal Inorganic materials 0.000 claims description 8

- 239000002184 metal Substances 0.000 claims description 8

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 5

- 229910052814 silicon oxide Inorganic materials 0.000 claims description 5

- 239000000376 reactant Substances 0.000 claims description 4

- 229910052756 noble gas Inorganic materials 0.000 claims description 3

- 238000000151 deposition Methods 0.000 claims 1

- 230000001678 irradiating effect Effects 0.000 claims 1

- 239000011521 glass Substances 0.000 abstract description 18

- 230000015572 biosynthetic process Effects 0.000 abstract description 15

- 238000010438 heat treatment Methods 0.000 abstract description 5

- 239000007789 gas Substances 0.000 description 45

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 34

- 229910010413 TiO 2 Inorganic materials 0.000 description 22

- 238000006243 chemical reaction Methods 0.000 description 21

- 229910052786 argon Inorganic materials 0.000 description 17

- MYMOFIZGZYHOMD-UHFFFAOYSA-N Dioxygen Chemical compound O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 description 15

- 229910001882 dioxygen Inorganic materials 0.000 description 15

- 230000000052 comparative effect Effects 0.000 description 12

- 229910004298 SiO 2 Inorganic materials 0.000 description 9

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 8

- 239000010936 titanium Substances 0.000 description 8

- 229910052719 titanium Inorganic materials 0.000 description 8

- 239000003921 oil Substances 0.000 description 6

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 4

- 239000013078 crystal Substances 0.000 description 4

- 238000011156 evaluation Methods 0.000 description 4

- 238000009832 plasma treatment Methods 0.000 description 4

- 229910052710 silicon Inorganic materials 0.000 description 4

- 239000010703 silicon Substances 0.000 description 4

- 238000012512 characterization method Methods 0.000 description 3

- 239000003795 chemical substances by application Substances 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 239000000463 material Substances 0.000 description 3

- 230000005012 migration Effects 0.000 description 3

- 238000013508 migration Methods 0.000 description 3

- 238000005192 partition Methods 0.000 description 3

- 239000002994 raw material Substances 0.000 description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 3

- 150000001875 compounds Chemical class 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 230000001105 regulatory effect Effects 0.000 description 2

- 238000005477 sputtering target Methods 0.000 description 2

- 150000003609 titanium compounds Chemical class 0.000 description 2

- 238000009281 ultraviolet germicidal irradiation Methods 0.000 description 2

- 238000002441 X-ray diffraction Methods 0.000 description 1

- 230000004913 activation Effects 0.000 description 1

- 230000000844 anti-bacterial effect Effects 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 239000004566 building material Substances 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 230000003197 catalytic effect Effects 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 230000001877 deodorizing effect Effects 0.000 description 1

- 238000002524 electron diffraction data Methods 0.000 description 1

- 238000001704 evaporation Methods 0.000 description 1

- 238000001755 magnetron sputter deposition Methods 0.000 description 1

- 229910044991 metal oxide Inorganic materials 0.000 description 1

- 150000004706 metal oxides Chemical class 0.000 description 1

- 239000013081 microcrystal Substances 0.000 description 1

- -1 oxygen ion Chemical class 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 239000002243 precursor Substances 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 230000001681 protective effect Effects 0.000 description 1

- 238000005546 reactive sputtering Methods 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/34—Sputtering

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J21/00—Catalysts comprising the elements, oxides, or hydroxides of magnesium, boron, aluminium, carbon, silicon, titanium, zirconium, or hafnium

- B01J21/06—Silicon, titanium, zirconium or hafnium; Oxides or hydroxides thereof

- B01J21/063—Titanium; Oxides or hydroxides thereof

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/34—Chemical or biological purification of waste gases

- B01D53/74—General processes for purification of waste gases; Apparatus or devices specially adapted therefor

- B01D53/86—Catalytic processes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/34—Chemical or biological purification of waste gases

- B01D53/74—General processes for purification of waste gases; Apparatus or devices specially adapted therefor

- B01D53/86—Catalytic processes

- B01D53/8678—Removing components of undefined structure

- B01D53/8687—Organic components

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J21/00—Catalysts comprising the elements, oxides, or hydroxides of magnesium, boron, aluminium, carbon, silicon, titanium, zirconium, or hafnium

- B01J21/06—Silicon, titanium, zirconium or hafnium; Oxides or hydroxides thereof

-

- B01J35/39—

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/02—Impregnation, coating or precipitation

- B01J37/0215—Coating

- B01J37/0217—Pretreatment of the substrate before coating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/02—Impregnation, coating or precipitation

- B01J37/024—Multiple impregnation or coating

- B01J37/0244—Coatings comprising several layers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/34—Irradiation by, or application of, electric, magnetic or wave energy, e.g. ultrasonic waves ; Ionic sputtering; Flame or plasma spraying; Particle radiation

- B01J37/341—Irradiation by, or application of, electric, magnetic or wave energy, e.g. ultrasonic waves ; Ionic sputtering; Flame or plasma spraying; Particle radiation making use of electric or magnetic fields, wave energy or particle radiation

- B01J37/347—Ionic or cathodic spraying; Electric discharge

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01G—COMPOUNDS CONTAINING METALS NOT COVERED BY SUBCLASSES C01D OR C01F

- C01G23/00—Compounds of titanium

- C01G23/04—Oxides; Hydroxides

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C17/00—Surface treatment of glass, not in the form of fibres or filaments, by coating

- C03C17/34—Surface treatment of glass, not in the form of fibres or filaments, by coating with at least two coatings having different compositions

- C03C17/36—Surface treatment of glass, not in the form of fibres or filaments, by coating with at least two coatings having different compositions at least one coating being a metal

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C17/00—Surface treatment of glass, not in the form of fibres or filaments, by coating

- C03C17/34—Surface treatment of glass, not in the form of fibres or filaments, by coating with at least two coatings having different compositions

- C03C17/36—Surface treatment of glass, not in the form of fibres or filaments, by coating with at least two coatings having different compositions at least one coating being a metal

- C03C17/3602—Surface treatment of glass, not in the form of fibres or filaments, by coating with at least two coatings having different compositions at least one coating being a metal the metal being present as a layer

- C03C17/3607—Coatings of the type glass/inorganic compound/metal

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/0021—Reactive sputtering or evaporation

- C23C14/0036—Reactive sputtering

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/06—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the coating material

- C23C14/08—Oxides

- C23C14/083—Oxides of refractory metals or yttrium

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/06—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the coating material

- C23C14/10—Glass or silica

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/34—Sputtering

- C23C14/35—Sputtering by application of a magnetic field, e.g. magnetron sputtering

- C23C14/352—Sputtering by application of a magnetic field, e.g. magnetron sputtering using more than one target

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2255/00—Catalysts

- B01D2255/20—Metals or compounds thereof

- B01D2255/207—Transition metals

- B01D2255/20707—Titanium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2255/00—Catalysts

- B01D2255/30—Silica

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2255/00—Catalysts

- B01D2255/80—Type of catalytic reaction

- B01D2255/802—Photocatalytic

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2255/00—Catalysts

- B01D2255/90—Physical characteristics of catalysts

- B01D2255/902—Multilayered catalyst

- B01D2255/9025—Three layers

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C2217/00—Coatings on glass

- C03C2217/70—Properties of coatings

- C03C2217/71—Photocatalytic coatings

Abstract

Description

- Bezeichnung der Erfindung: Photokatalytischer mehrschichtiger Metallverbindungs-Dünnfilm und Verfahren zu seiner Herstellung

- Technisches Gebiet

- Die vorliegende Erfindung betrifft einen photokatalytischen Metallverbindungs-Dünnfilm, und betrifft insbesondere einen photokatalytischen mehrschichtigen Metallverbindungs-Dünnfilm, der eine Kristallstruktur aufweist, die durch eine Filmbildung mit einer hohen Geschwindigkeit und unter niedrigen Temperaturbedingungen gebildet wird, sowie ein Verfahren zu seiner Herstellung.

- Allgemeiner Stand der Technik

- Titanoxidfilme weisen eine photokatalytische Wirkung auf und zeigen herausragende Fähigkeiten wie etwa eine antibakterielle Wirkung, eine desodorierende Wirkung, eine schmutzabweisende Wirkung und Hydrophilizität, und im Besonderen werden hydrophile Dünnfilme verbreitet etwa für Seitenspiegel von Kraftfahrzeugen, Spiegel, die an Straßen eingerichtet sind, oder Baumaterialien für Außenwände von Gebäuden verwendet.

- Da bei einer Anwendung von Titanoxid als photokatalytisches Material normalerweise eine Verwendung erforderlich ist, bei der es in der Form eines Dünnfilms an der Oberfläche irgendeines Substrats fixiert ist, wird eine Sputtertechnik eingesetzt, die es stark an die Oberfläche dieses Substrats heftet. Als herkömmliche Sputtertechnik wird hauptsächlich das reaktive Sputtern eingesetzt, wobei ein Target aus metallischem Titan verwendet wird, Argongas und Sauerstoffgas eingeleitet werden und ein Titanoxid-Dünnfilm gebildet wird. Doch bei diesem Filmbildungsverfahren ist die Filmbildungsgeschwindigkeit mit etwa 10 nm/min langsam und ist überdies zur Hervorbringung der photokatalytischen Wirkung eine Erhitzungsbehandlung des Substrats wie etwa eine Vorbehandlung oder eine Nachbehandlung erforderlich. Es ist zwar auch möglich, einen Titanoxid-Dünnfilm, der eine photokatalytische Wirkung hervorbringt, bei einer niedrigen Temperatur zu bilden, doch ist die Geschwindigkeit äußerst gering, weshalb keine industrielle Verwendung möglich ist.

- Es wurde eine Technik zur Bildung eines hydrophilen Dünnfilms vorgeschlagen, wobei bei einem Sputterprozess in einem Filmbildungsprozessbereich in einem Vakuumbehälter ein Target aus zumindest einer Art von Metall auf ein Substrat gesputtert wird und ein Filmausgangsmaterial aus dem Metall auf die Oberfläche des Substrats aufgebracht wird, dieses Substrat in einem Substrattransportprozess in einen Reaktionsprozessbereich, der an einer Stelle gebildet ist, die in dem Vakuumbehälter von dem Filmbildungsprozessbereich entfernt ist, transportiert wird, und unter Einleitung zumindest einer Art von reaktivem Gas in den Reaktionsprozessbereich ein Plasma des reaktiven Gases erzeugt wird, das reaktive Gas und das Filmausgangsmaterial reagiert werden, und eine Verbindung oder eine unvollständige Verbindung des reaktiven Gases und des Filmausgangsmaterials gebildet wird (siehe Patentliteraturbeispiel 1).

- Literatur der Vorläufertechnik

- Patentliteraturbeispiele

-

- Patentliteraturbeispiel 1: Patentoffenlegungsschrift 2007-314835

- Nichtpatentliteraturbeispiel 1: „Thickness depencence of TiO2 films deposited by Oxygen ion assisted reactive evaporation method", Shôhei MOCHIZUKI; Tetsuya KAGAMI; Taiki ISHIHARA; Noriyuki SATÔ; Kôji, KOBAYASHI; Takeshi MAEDA; Yôichi HOSHI: wissenschaftliche Vorträge bei der 69. Konferenz für Angewandte Physik, 3a-J-8 (September 2008).

- Kurzdarstellung der Erfindung

- Aufgabe, die die Erfindung lösen soll

- Doch bei der Technik zur Herstellung des in dem obigen Patentliteraturbeispiel beschriebenen hydrophilen Dünnfilms besteht das Problem, dass zumindest vor oder nach der Bildung des hydrophilen Dünnfilms an der Oberfläche des Substrats eine Plasmabehandlung durch ein Plasma des reaktiven Gases vorgenommen werden muss, das Substrat durch die Plasmaenergie für eine lange Zeit erhitzt wird und die Bildung eines photokatalytischen Films bei einer niedrigen Temperatur (höchstens 100°C) nicht möglich ist. Außerdem sind für die Dicke des hydrophilen Dünnfilms mindestens 240 nm oder mehr erforderlich, wodurch die Kosten hoch werden.

- Die vorliegende Erfindung erfolgte angesichts der obigen Umstände und stellt bei einer niedrigen Temperatur (höchstens 100°C) ohne jegliche Vornahme einer Vorbehandlung wie etwa einer Plasmabehandlung, die an der Oberfläche des Substrats vorgenommen wird, oder einer Nachbehandlung nach der Bildung des hydrophilen Dünnfilms oder einer Erhitzungsbehandlung schnell und billig einen photokatalytischen mehrschichtigen Metallverbindungs-Dünnfilm mit hohen photokatalytischen Eigenschaften sowie ein Verfahren zu seiner Herstellung bereit.

- Mittel zur Lösung der Aufgabe

- Zu diesem Zweck besteht die erste Kennzeichnung darin, dass der photokatalytische mehrschichtige Metallverbindungs-Dünnfilm der vorliegenden Erfindung eine an der Oberfläche des Substrats gebildete Keimschicht aus einem Dünnfilm einer amorphen Metallverbindung und einen Dünnfilm einer kristallinen Metallverbindung, der auf der Keimschicht zu einer Säulenform gezüchtet gebildet wurde, umfasst.

- Die zweite Kennzeichnung besteht darin, dass die gesamte Dicke der Keimschicht aus dem amorphen Metallverbindungs-Dünnfilm, der an der Oberfläche des Substrats gebildet wurde, und des kristallinen Metallverbindungs-Dünnfilms, der auf der Keimschicht gebildet wurde, mindestens 100 nm oder mehr beträgt.

- Die dritte Kennzeichnung besteht darin, dass zwischen dem Substrat und der Keimschicht ferner ein Siliziumoxid-Dünnfilm ausgebildet wurde.

- Die vierte Kennzeichnung besteht darin, dass bei dem Verfahren zur Herstellung eines photokatalytischen mehrschichtigen Metallverbindungs-Dünnfilms durch Wiederholen eines Prozesses, bei dem durch ein Sputterverfahren an der Oberfläche eines Substrats ein äußerst dünner Film einer Metallverbindung abgelagert wird und eine Bestrahlung mit einer aktivierten Spezies eines Edelgases und eines reaktiven Gases erfolgt, eine Keimschicht aus einem amorphen Metallverbindungs-Dünnfilm gebildet wird, und durch Wiederholen eines Prozesses, bei dem durch ein Sputterverfahren auf dem Keimfilm ein äußerst dünner Film eines Metalls und eines unvollständigen Reaktants des Metalls gebildet wird und eine Bestrahlung mit einer aktivierten Spezies eines Edelgases und eines reaktiven Gases erfolgt, auf der Keimschicht ein kristalliner Metallverbindungs-Dünnfilm zu einer Säulenform gezüchtet gebildet wird.

- Die fünfte Kennzeichnung besteht darin, dass der amorphe Metallverbindungs-Dünnfilm und der kristalline Metallverbindungs-Dünnfilm durch Titanoxid gebildet sind. Als Substrat wird wirksam ein Glassubstrat oder ein Keramiksubstrat oder ein Kunststoffsubstrat verwendet.

- Resultat der Erfindung

- Da gemäß dem photokatalytischen mehrschichtigen Metallverbindungs-Dünnfilm und dem Verfahren zu seiner Herstellung keine Plasmabehandlung des Substrats durch ein reaktives Gas und keine Erhitzungsbehandlung vorgenommen wird, besteht die herausragende Wirkung, dass ein photokatalytischer Dünnfilm mit hohen katalytischen Eigenschaften bei einer niedrigen Temperatur gebildet werden kann.

- Zudem besteht die herausragende Wirkung dass der Film billig ist, da die gesamte Dicke der Keimschicht aus dem amorphen Metallverbindungs-Dünnfilm, der an Oberfläche des Substrats gebildet wurde, und des auf der Keimschicht gebildeten kristallinen Metallverbindungs-Dünnfilms 100 nm oder mehr beträgt und dadurch die Hydrophilizität und die Ölabbaufähigkeit verglichen mit einem bisherigen photokatalytischen Dünnfilm bei einer weniger als halb so dicken Filmdicke in einer kurzen Zeit erreicht werden können und überdies eine Filmbildung mit einer hohen Geschwindigkeit möglich ist.

- Einfache Erklärung der Zeichnungen

-

1 ist eine erklärende Ansicht, die eine Vorrichtung zur Bildung eines photokatalytischen mehrschichtigen Metallverbindungs-Dünnfilms der vorliegenden Erfindung zeigt; -

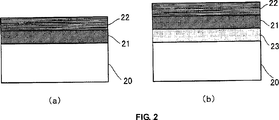

2 ist eine geschnittene erklärende Ansicht, die eine Ausführungsweise des photokatalytischen mehrschichtigen Metallverbindungs-Dünnfilms der vorliegenden Erfindung zeigt; -

3 ist ein Ablaufdiagramm, das die Prozesse zur Herstellung eines photokatalytischen Metallverbindungs-Dünnfilms nach einer ersten Ausführungsweise der vorliegenden Erfindung zeigt; -

4 ist ein Ablaufdiagramm, das die Prozesse zur Herstellung eines photokatalytischen Metallverbindungs-Dünnfilms nach einer zweiten Ausführungsweise der vorliegenden Erfindung zeigt; -

5 ist eine Aufnahme, die einen TiO2-Dünnfilm nach der vorliegenden Ausführungsweise zeigt; -

6 ist eine Aufnahme die einen TiO2-Dünnfilm der ersten Vergleichsform zeigt. -

7 ist eine Aufnahme, die Unterschiede in der Kristallstruktur des photokatalytischen mehrschichtigen Metallverbindungs-Dünnfilms nach der vorliegenden Erfindung zeigt; -

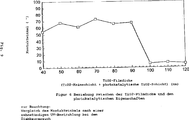

8 ist ein Diagramm, das die photokatalytischen Eigenschaften des photokatalytischen mehrschichtigen Metallverbindungs-Dünnfilms nach der vorliegenden Erfindung zeigt; und -

9 ist ein Diagramm, das die photokatalytischen Eigenschaften des photokatalytischen mehrschichtigen Metallverbindungs-Dünnfilms nach der vorliegenden Erfindung zeigt. - Ausführungsweisen der Erfindung

- Nachstehend werden die besten Ausführungsweisen der vorliegenden Erfindung anhand von Ausführungsformen, die in den Zeichnungen gezeigt sind, erklärt, doch muss nicht betont werden, dass keine Beschränkung auf die vorliegenden Ausführungsformen besteht.

1 ist erklärende Draufsicht auf eine Vorrichtung zur Bildung eines photokatalytischen mehrschichtigen Metallverbindungs-Dünnfilms der vorliegenden Erfindung,2 ist geschnittene erklärende Ansicht, die eine Ausführungsform des photokatalytischen mehrschichtigen Metallverbindungs-Dünnfilms der vorliegenden Erfindung zeigt,3 ist ein Ablaufdiagramm, das die Prozesse zur Herstellung eines photokatalytischen Metallverbindungs-Dünnfilms nach einer ersten Ausführungsweise der vorliegenden Erfindung zeigt, und4 ist ein Ablaufdiagramm, das die Prozesse zur Herstellung eines photokatalytischen Metallverbindungs-Dünnfilms nach einer zweiten Ausführungsweise der vorliegenden Erfindung zeigt. - Bei der vorliegenden Ausführungsform erfolgt die Erklärung anhand eines Beispiels, bei dem eine Magnetron-Sputtervorrichtung, die zwei Arten von Metalltargets verwendet, als Sputtervorrichtung verwendet wird, doch sind auch andere Vorrichtungen möglich. Als Metall, das für den photokatalytischen Metallverbindungs-Dünnfilm verwendet wird, wird metallisches Titan verwendet.

-

1 zeigt eine Sputtervorrichtung1 , die den photokatalytischen mehrschichtigen Metallverbindungs-Dünnfilm der vorliegenden Erfindung bildet. In der Zeichnung ist in der Mitte eines Vakuumbehälters2 eine Rotationstrommel3 drehbar ausgebildet und sind um die Rotationstrommel3 herum mehrere später besprochene Substrate angebracht. Außerdem sind um die Rotationstrommel3 herum zwei Gruppen von Sputtermitteln4a ,4b und eine Vorrichtung5 zur Erzeugung einer aktivierten Spezies angeordnet und jeweils durch Trennwände6a ,6b ,6c so voneinander getrennt, dass sie in einem bestimmten Abstand beabstandet sind. - Zwischen den Sputtermitteln

4a ,4b und der gegenüberliegenden Rotationstrommel3 sind Filmbildungsprozessbereiche7a ,7b gebildet, und zwischen der Vorrichtung5 zur Erzeugung der aktivierten Spezies und der Rotationstrommel3 ist ein Reaktionsprozessbereich8 gebildet. In den einzelnen Bereichen sind Mittel9a ,9b zur Lieferung von Sputtergas und ein Mittel10 zur Lieferung eines reaktiven Gases ausgebildet. - An der äußeren Umfangsfläche der Rotationstrommel

3 sind mehrere Substrate z. B. aus Glas oder Kunststoff angebracht, die durch einen Motor (nicht dargestellt) gedreht werden. Sie werden wiederholt zwischen den oben angeführten Filmbildungsprozessbereichen7a ,7b und dem Reaktionsprozessbereich8 bewegt, und eine Sputterbehandlung in den Filmbildungsprozessbereichen7a ,7b und eine Reaktionsbehandlung in dem Reaktionsprozessbereich8 wird wiederholt vorgenommen, wodurch an den Oberflächen der Substrate ein Dünnfilm gebildet wird. - An den Mitteln

9a ,9b zur Lieferung von Sputtergas und dem Mittel10 zur Lieferung eines reaktiven Gases sind jeweils Argongasflaschen11a ,11b für das Gas zum Sputtern und eine Sauerstoffgasflasche12 für das reaktive Gas und eine Argongasflasche13 ausgebildet, wobei die Liefermengen durch Gasdurchflussmengenregler14 reguliert werden. - Die aus dem oben beschriebenen Aufbau bestehende Sputtervorrichtung

1 der vorliegenden Ausführungsweise weist die Besonderheit auf, dass sie so ausgeführt ist, dass die Filmbildungsprozessbereiche7a ,7b und der Reaktionsprozessbereich8 in dem gleichen Vakuumbehälter2 an getrennten Stellen vorhanden sind und durch eine Gasliefermengenregulierung mittels der Gasdurchflussmengenregler14 ein Gasumlauf möglich ist. Wenn insbesondere die in den Reaktionsprozessbereich8 geführte Liefermenge des Sauerstoffgases und des Argongases größer als die in die Filmbildungsprozessbereiche7a ,7b geführte Argongasliefermenge eingerichtet wird, wird eine Lieferung von Sauerstoffgas über die Trennwände6a ,6b ,6c möglich gemacht und wird die Vornahme eines mit einem Reaktionssputtern einhergehenden Sputterns möglich. - Als nächstes wird anhand von

2 bis4 eine Erklärung des Verfahrens zur Bildung des photokatalytischen mehrschichtigen Metallverbindungs-Dünnfilms der vorliegenden Erfindung vorgenommen. -

2a zeigt eine Ausführung, bei der durch das Verfahren zur Bildung des photokatalytischen mehrschichtigen Metallverbindungs-Dünnfilms der vorliegenden Erfindung ein photokatalytischer Dünnfilm aus zwei Schichten von Titanoxid-Dünnfilmen21 ,22 auf einem Glassubstrat20 gebildet wurde, und2b zeigt eine Ausführung, bei der zwischen dem Glassubstrat20 und den zwei Schichten von photokatalytischen Dünnfilmen21 ,22 ein Siliziumoxid-Dünnfilm23 gebildet wurde. Der Titanoxid-Dünnfilm21 ist ein amorpher Titanoxid-Dünnfilm, und der Titanoxid-Dünnfilm22 ist ein kristalliner Titanoxid-Dünnfilm. Die gesamte Filmdicke beträgt mindestens 100 nm. Nachstehend werden anhand von3 und4 die Prozesse der einzelnen Ausführungsweisen erklärt. - Erste Ausführungsweise

- Zuerst werden Glassubstrate

20 an der Rotationstrommel3 in dem Vakuumbehälter2 angeordnet und wird das Innere des Vakuumbehälters2 durch eine Vakuumpumpe (nicht dargestellt) in einen Hochvakuumzustand gebracht (Schritt S1). - Dann wird von den Mitteln

9a ,9b zur Lieferung von Sputtergas Argongas in die Filmbildungsprozessbereiche7a ,7b eingebracht und von dem Mittel10 zur Lieferung eines reaktiven Gases Argongas und Sauerstoffgas in den Reaktionsprozessbereich8 eingebracht. In diesem Zustand wird Strom von einer Wechselstromquelle15 zu den Sputterelektroden in dem Filmbildungsprozessbereich7a geliefert, eine Wechselstromspannung von einer Hochfrequenzstromquelle16 an die Vorrichtung5 zur Erzeugung einer aktivierten Spezies angelegt, und die Rotationstrommel3 gegen den Uhrzeigersinn gedreht. Dabei wird die Durchflussmenge des in die Filmbildungsprozessbereiche7a ,7b geführten Argongases jeweils geringer als die Durchflussmenge des in den Reaktionsprozessbereich8 geführten Argongases und Sauerstoffgases eingerichtet und eine Wanderung von Sauerstoffgas von dem Reaktionsprozessbereich8 in die Filmbildungsprozessbereiche7a ,7b möglich gemacht. Die jeweiligen Einstellungen werden durch die Gasdurchflussmengenregler14 reguliert. - Bei diesem Prozess ist in dem Filmbildungsprozessbereich

7a metallisches Titan als Sputtertarget17a angebracht, und wird in dem Filmbildungsprozessbereich7a an den Oberflächen der Glassubstrate20 , die an der Rotationstrommel3 angeordnet wurden, ein äußerst dünner Film aus einer metallischen Titanverbindung gebildet (Schritt S2). - Wenn die an der Rotationstrommel

3 angeordneten Glassubstrate20 dann in den Reaktionsprozessbereich8 bewegt werden, wird der äußerst dünne Film aus der metallischen Titanverbindung durch die Vorrichtung5 zur Erzeugung einer aktivierten Spezies und das Sauerstoffgas und das Argongas zu einem amorphen Titanoxid-Dünnfilm22 ausgeführt (Schritt S3). - Die obigen Schritte S2 und S3 werden durch die Drehung der Rotationstrommel

3 wiederholt ausgeführt, wodurch ein amorpher Titanoxid-Dünnfilm mit einer gewünschten Dicke gebildet wird. Es genügt, wenn die Filmdicke des amorphen Titanoxid-Dünnfilms mindestens 5 nm oder mehr beträgt. - Als nächstes werden die Durchflussmengen des in die Filmbildungsprozessbereiche

7a ,7b geführten Argongases und des in den Reaktionsprozessbereich8 geführten Argongases und Sauerstoffgases durch die Gasdurchflussmengenregler14 reguliert, wird ein Zustand hergestellt, in dem eine Wanderung von Sauerstoffgas von dem Reaktionsprozessbereich8 in die Filmbildungsprozessbereiche7a ,7b verhindert wird, wird Strom von der Wechselstromquelle zu den Sputterelektroden in dem Filmbildungsprozessbereich7a geliefert und wird eine Wechselstromspannung von der Hochfrequenzstromquelle16 an die Vorrichtung5 zur Erzeugung einer aktivierten Spezies angelegt. - Bei diesem Prozess wird in dem Filmbildungsprozessbereich

7a auf dem Dünnfilm aus amorphem metallischem Titan an den Oberflächen der an der Rotationstrommel3 angebrachten Glassubstrate20 ein äußerst dünner Film aus metallischem Titan und einem unvollständigen Reaktant des metallischen Titans gebildet (Schritt S4). - Wenn die an der Rotationstrommel

3 angeordneten Glassubstrate20 dann in den Reaktionsprozessbereich8 bewegt werden, wird durch die Vorrichtung5 zur Erzeugung einer aktivierten Spezies Sauerstoffgas und Argongas geliefert und der äußerst dünne Film aus dem metallischen Titan und dem unvollständigen Reaktant des metallischen Titans zu einem kristallinen Titanoxid-Dünnfilm ausgeführt (Schritt S5). - Die obigen Schritte S4 und S5 werden durch die Drehung der Rotationstrommel

3 wiederholt ausgeführt, wodurch ein Dünnfilm mit einer gewünschten Dicke gebildet wird. So wird ein photokatalytischer Titanoxid-Dünnfilm, bei dem es sich um den photokatalytischen mehrschichtigen Metallverbindungs-Dünnfilm der vorliegenden Erfindung handelt, gebildet. - Zweite Ausführungsweise

- Als nächstes wird anhand von

4 eine zweite Ausführungsweise erklärt. Die Schritte S41 bis S71 in der Zeichnung entsprechen den obigen Schritten S2 bis S5, weshalb sie hier weggelassen werden. - Zuerst werden so wie bei der ersten Ausführungsform Glassubstrate

20 an der Rotationstrommel3 in dem Vakuumbehälter2 angeordnet und wird das Innere des Vakuumbehälters2 durch eine Vakuumpumpe (nicht gezeigt) in einen Hochvakuumzustand gebracht (Schritt S11). - Dann wird von den Mitteln

9a ,9b zur Lieferung von Sputtergas Argongas in die Filmbildungsprozessbereiche7a ,7b eingebracht und von dem Mittel10 zur Lieferung eines reaktiven Gases Sauerstoffgas in den Reaktionsprozessbereich8 eingebracht. In diesem Zustand wird Strom von einer Wechselstromquelle15 zu den Sputterelektroden in dem Filmbildungsprozessbereich7a geliefert, eine Wechselstromspannung von einer Hochfrequenzstromquelle16 an die Vorrichtung5 zur Erzeugung einer aktivierten Spezies angelegt, und die Rotationstrommel3 gedreht. Dabei wird die Durchflussmenge des in die Filmbildungsprozessbereiche7a ,7b geführten Argongases jeweils höher als die Durchflussmenge des in den Reaktionsprozessbereich8 geführten Sauerstoffgases eingerichtet und eine Wanderung von Sauerstoffgas von dem Reaktionsprozessbereich8 in die Filmbildungsprozessbereiche7a ,7b unmöglich gemacht. - Bei diesem Prozess ist in dem Filmbildungsprozessbereich

7b Silizium als Sputtertarget17b angebracht und wird in dem Filmbildungsprozessbereich7b an den Oberflächen der Glassubstrate20 , die an der Rotationstrommel3 angeordnet wurden, ein Silizium-Dünnfilm gebildet (Schritt S21). - Wenn die an der Rotationstrommel

3 angeordneten Glassubstrate20 dann in den Reaktionsprozessbereich8 bewegt werden, wird durch die Vorrichtung5 zur Erzeugung einer aktivierten Spezies Sauerstoffgas geliefert und der Silizium-Dünnfilm zu einem SiO2-Dünnfilm ausgeführt (Schritt S31). - Die obigen Schritts S21 und S31 werden durch die Drehung der Rotationstrommel

3 wiederholt ausgeführt, wodurch ein SiO2-Film mit einer gewünschten Dicke (zum Beispiel 100 nm) gebildet wird. Dann wird durch die Schritts S41 bis S71 der gewünschte photokatalytische mehrschichtige Titanoxid-Dünnfilm, bei dem es sich um den photokatalytischen mehrschichtigen Metallverbindungs-Dünnfilm der vorliegenden Erfindung handelt, auf dem SiO2-Dünnfilm gebildet. Selbstverständlich ist es möglich, auf diesem photokatalytischen Titanoxid-Dünnfilm neuerlich einen SiO2-Dünnfilm, der Hydrophilizität aufweist und über eine Wirkung zur Erhaltung im Dunkeln verfügt, als Schutzfilm zu bilden. - Ausführungsform

- Als nächstes wird das Verfahren zur Herstellung des photokatalytischen mehrschichtigen Metallverbindungs-Dünnfilms der vorliegenden Erfindung anhand einer Ausführungsform, bei der tatsächlich ein photokatalytischer mehrschichtiger Metallverbindungs-Dünnfilm gebildet wurde, erklärt. Die vorliegende Ausführungsform entspricht der oben beschriebenen zweiten Ausführungsweise.

- Unter Verwendung der in

1 gezeigten Sputtervorrichtung1 wurde an der Oberfläche eines Glassubstrats20 ein mehrschichtiger Metallverbindungs-Dünnfilm aus Siliziumoxid und Titanoxid gebildet. Die Arbeitsprozesse wurden gemäß4 vorgenommen. Die verschiedenen Bedingungen bei den einzelnen Prozessen lauteten wie folgt:

Bedingungen bei der SiO2-Filmbildung: Anlegestrom an das Target: 6,5 kW; Anlegestrom an die Vorrichtung5 zur Erzeugung einer aktivierten Spezies: 3,5 kW; Gesamtdruck in der Sputtervorrichtung: 0,34 Pa; Drehzahl der Rotationstrommel3 : 100 U/min; Filmbildungszeit: 249,7 Sekunden. - Bedingungen bei der Filmbildung der TiO2-Keimschicht: Anlegestrom an das Target: 3,8 kW; Anlegestrom an die Vorrichtung

5 zur Erzeugung einer aktivierten Spezies: 3,0 kW; Gesamtdruck in der Sputtervorrichtung: 0,74 Pa; Drehzahl der Rotationstrommel3 : 100 U/min; Filmbildungszeit: 370,3 Sekunden. - Bedingungen bei der Filmbildung der photokatalytischen TiO2-Schicht: Anlegestrom an das Target: 3,0 kW; Anlegestrom an die Vorrichtung

5 zur Erzeugung einer aktivierten Spezies: 3,0 kW; Gesamtdruck in der Sputtervorrichtung: 0,57 Pa; Drehzahl der Rotationstrommel3 : 100 U/min; Filmbildungszeit: 406,2 Sekunden. - Vergleichsform 1

- Unter Verwendung der in

1 gezeigten Sputtervorrichtung1 wurde an der Oberfläche eines Glassubstrats20 ein Metallverbindungs-Dünnfilm aus Siliziumoxid und Titanoxid gebildet. Die Arbeitsprozesse wurden so vorgenommen, dass die TiO2-Keimschicht-Filmbildung der obigen Ausführungsform weggelassen wurde. Die Filmdicke des Metallverbindungs-Dünnfilms entsprach jener bei der Ausführungsform. - Vergleichsform 2

- Unter Verwendung der in

1 gezeigten Sputtervorrichtung1 wurde an der Oberfläche eines Glassubstrats20 ein Metallverbindungs-Dünnfilm aus Titanoxid gebildet. Die Arbeitsprozesse wurden gemäß dem in dem oben angeführten Patentliteraturbeispiel1 gezeigten herkömmlichen Verfahren vorgenommen. Auf dem Titanoxid-Dünnfilm wurde ein SiO2-Dünnfilm gebildet. Als Resultat erreichte die Filmdicke des Metallverbindungs-Dünnfilms 240 nm. Zur photokatalytischen Aktivierung des Titanoxid-Dünnfilms wurde eine Plasmabehandlung vorgenommen. - Vergleich der Titanoxidfilme

- Die Ergebnisse einer Betrachtung der auf dem Glassubstrat gebildeten SiO2/TiO2-Filme von der Schnittflächenrichtung her mit einem Transmissions-Elektronenmikroskop (JEM-4000EM von der JEOL Ltd.) sind in

5 und6 gezeigt. Bei der Schicht der Ausführungsform wurde an der Grenzfläche mit der SiO2-Schicht eine amorphe TiO2-Schicht von 5 bis 7 nm festgestellt. Direkt oberhalb davon bis zur äußersten Oberfläche wurde ein Doppelschichtaufbau einer säulenförmig kristallisierten TiO2-Schicht festgestellt. Bei der Schicht der Vergleichsform 1 wurde festgestellt, das bis zu etwa 25 nm von der Grenzfläche mit dem SiO2 eine amorphe Schicht vorhanden war und bis zur äußersten Oberfläche in amorphem Material und Mikrokristallen zum Teil kristallisierte Bereiche vorhanden waren. Die gesamte Filmdicke der beiden Schichten des TiO2-Dünnfilms der Ausführungsform betrug 125 nm.5 zeigt den TiO2-Dünnfilm der vorliegenden Ausführungsform, und6 zeigt den TiO2-Dünnfilm der Vergleichsform 1. - Vergleich der Kristallstruktur

- Bei einem Vergleich der aus Elektronenbeugungsbildern der TiO2-Schicht der Ausführungsform und der TiO2-Schicht der Vergleichsform 1 ermittelten d-Werte und der d-Werte durch Röntgenbeugung wurde festgestellt, dass bei beiden eine anataseförmige Kristallstruktur erkannt wird.

7 zeigt die Bilder des TiO2-Hellfelds und von Dunkelfeldern an der gleichen Beobachtungsposition durch Schnittflächen-TEM. Wie aus der vorliegenden Ausführungsform und der Vergleichsform 1 klar wird, ist der photokatalytische mehrschichtige Metalloxid-Dünnfilm der vorliegenden Erfindung, bei dem eine Keimschicht gebildet ist, ab der Grenzfläche mit der amorphen TiO2-Schicht aus einem säulenförmig kristallisierten TiO2-Dünnfilm gebildet, so dass verglichen mit der Vergleichsform 1 eine hervorragende Kristallinität festgestellt wird. T090330c von7 zeigt den TiO2-Dünnfilm der vorliegenden Ausführungsform, und T090510d zeigt den TiO2-Dünnfilm der Vergleichsform 1. Bei den Dunkelfeldern1 und2 in den Figuren wurden die gleichen Aufnahmestellen gemessen. - Vergleich 1 der photokatalytischen Eigenschaften

- Die photokatalytischen Eigenschaften der obigen drei Arten von photokatalytischen Dünnfilmen wurden durch das Ölabbaufähigkeits-Bewertungsverfahren verglichen. Bei dem Ölabbaufähigkeits-Bewertungsverfahren wurde das Substrat, auf dem der photokatalytische Dünnfilm gebildet worden war, 24 Stunden lang mit UV-Strahlen (Spitzenwellenlänge 350 nm) bestrahlt, reines Wasser quantitativ aufgetropft und der Kontaktwinkel mit einer Kontaktwinkelvorrichtung gemessen, und dann Öl auf das Substrat, an dem das reine Wasser getrocknet war, getropft und an der Vorderfläche verstrichen, eine zehnstündige Bestrahlung mit UV-Strahlen (Spitzenwellenlänge 350 nm) vorgenommen, reines Wasser aufgetropft und erneut der Kontaktwinkel mit einer Kontaktwinkelmessvorrichtung gemessen.

8 zeigt das Ergebnis eines Vergleichs der photokatalytischen Eigenschaften nach dem Auftropfen von öl. - Wie in

8 gezeigt betrug der Kontaktwinkel bei dem photokatalytischen Dünnfilm der Ausführungsform, bei dem die TiO2-Keimschicht gebildet worden war, bei einer UV-Bestrahlungszeit von 10 Stunden höchstens 10°, wodurch beurteilt wurde, dass sich verglichen mit den Vergleichsformen 1 und 2 rasch äußerst hohe photokatalytische Eigenschaften zeigen. Die Vergleichsform 1 zeigte bei Bedingungen der Bildung eines photokatalytischen Dünnfilms bei einer niedrigen Temperatur (höchstens 100°C) photokatalytische Eigenschaften, doch wurde festgestellt, dass sich keine hohen photokatalytischen Eigenschaften zeigen. - Vergleich 2 der photokatalytischen Eigenschaften

- Für den photokatalytischen Dünnfilm der vorliegenden Erfindung wurde ein Basismaterial vorbereitet, bei dem die TiO2-Filmdicke stufenweise von 40 nm bis 120 nm verändert worden war. Dann wurde eine Bewertung nach dem obigen Ölabbaufähigkeits-Bewertungsverfahren vorgenommen. Die Ergebnisse sind in

9 gezeigt. - Wie in

9 gezeigt wurde bei einem Vergleich der Kontaktwinkel nach einer zehnstündigen UV-Bestrahlung festgestellt, dass sich bei 100 nm und mehr hervorragende photokatalytische Eigenschaften zeigen. Für die photokatalytischen Eigenschaften kann eine Abhängigkeit von der TiO2-Filmdicke festgestellt werden, und im Allgemeinen heißt es, dass sich die photokatalytischen Eigenschaften mit der Zunahme der Filmdicke verbessern und die photokatalytischen Eigenschaften abnehmen, wenn die Filmdicke dünn ist (siehe das Nichtpatentliteraturbeispiel 1). Das Vergleichsbeispiel 1 zeigt bei einer Filmdicke von 125 nm photokatalytische Eigenschaften, doch wird angenommen, dass es bei einer Filmdicke von etwa 100 nm keine hohen photokatalytischen Eigenschaften zeigt. - Da bei dem photokatalytischen mehrschichtigen Metallverbindungs-Dünnfilm der vorliegenden Erfindung und dem Verfahren zu seiner Herstellung wie oben beschrieben keine Plasmabehandlung des Substrats durch ein reaktives Gas und keine Erhitzungsbehandlung erfolgt, kann ein photokatalytischer Dünnfilm mit hohen photokatalytischen Eigenschaften bei einer niedrigen Temperatur gebildet werden. Daher wird auch eine Filmbildung bei einem Substrat aus Harz möglich. Überdies genügt es, wenn die gesamte Filmdicke der auf der Oberfläche des Substrats gebildeten Keimschicht aus einem amorphen Metallverbindungs-Dünnfilm und des auf der Keimschicht gebildeten kristallinen Metallverbindungs-Dünnfilms mindestens 100 nm beträgt, weshalb die Hydrophilizität und die Ölabbaufähigkeit verglichen mit einem herkömmlichen photokatalytischen Dünnfilm bei einer weniger als halb so dicken Filmdicke in einer kurzen Zeit erreicht werden kann und eine rasche und billige Filmbildung möglich ist.

- Bezugszeichenliste

-

- 1

- Sputtervorrichtung

- 2

- Vakuumbehälter

- 3

- Rotationstrommel

- 4a, 4b

- Sputtermittel

- 5

- Vorrichtung zur Erzeugung einer aktivierten Spezies

- 6a, 6b, 6c

- Trennwand

- 7a, 7b

- Filmbildungsprozessbereich

- 8

- Reaktionsprozessbereich

- 9a, 9b

- Mittel zur Lieferung von Sputtergas

- 10

- Mittel zur Lieferung eines reaktiven Gases

- 11a, 11b

- Argongasflasche

- 12

- Sauerstoffgasflasche

- 13

- Argongasflasche

- 14

- Gasdurchflussmengenregler

- 15

- Wechselstromquelle

- 16

- Hochfrequenzstromquelle

- 17a, 17b

- Target

- 20

- Glassubstrat

- 21

- Titanoxid-Dünnfilm

- 22

- Titanoxid-Dünnfilm

- 23

- Siliziumoxid-Dünnfilm

Claims (6)

- Photokatalytischer mehrschichtiger Metallverbindungs-Dünnfilm, umfassend eine an der Oberfläche des Substrats gebildete Keimschicht aus einem amorphen Metallverbindungs-Dünnfilm und einen kristallinen Metallverbindungs-Dünnfilm, der auf der Keimschicht zu einer Säulenform gezüchtet gebildet wurde.

- Photokatalytischer mehrschichtiger Metallverbindungs-Dünnfilm nach Anspruch 1, dadurch gekennzeichnet, dass die gesamte Dicke der an der Oberfläche des Substrats gebildeten Keimschicht und des auf der Keimschicht zu einer Säulenform gezüchtet gebildeten Metallverbindungs-Dünnfilms mindestens 100 nm oder mehr beträgt.

- Photokatalytischer mehrschichtiger Metallverbindungs-Dünnfilm nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass zwischen dem Substrat und der Keimschicht ferner ein Siliziumoxid-Dünnfilm ausgebildet wurde.

- Photokatalytischer mehrschichtiger Metallverbindungs-Dünnfilm nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, dass der amorphe Metallverbindungs-Dünnfilm und der kristalline Metallverbindungs-Dünnfilm durch Titanoxid gebildet sind.

- Verfahren zur Herstellung eines photokatalytischen mehrschichtigen Metallverbindungs-Dünnfilms, dadurch gekennzeichnet, dass durch Wiederholen eines Prozesses, bei dem durch ein Sputterverfahren an der Oberfläche eines Substrats ein äußerst dünner Film einer Metallverbindung abgelagert wird und eine Bestrahlung mit einer aktivierten Spezies eines Edelgases und eines reaktiven Gases erfolgt, eine Keimschicht aus einem amorphen Metallverbindungs-Dünnfilm gebildet wird, und durch Wiederholen eines Prozesses, bei dem durch ein Sputterverfahren auf dem Keimfilm ein äußerst dünner Film eines Metalls und eines unvollständigen Reaktants des Metalls gebildet wird und eine Bestrahlung mit einer aktivierten Spezies eines Edelgases und eines reaktiven Gases erfolgt, auf der Keimschicht ein zu einer Säulenform gezüchteter kristalliner Metallverbindungs-Dünnfilm gebildet wird.

- Verfahren zur Herstellung eines photokatalytischen mehrschichtigen Metallverbindungs-Dünnfilms nach Anspruch 5, dadurch gekennzeichnet, dass es sich bei dem amorphen Metallverbindungs-Dünnfilm und dem kristallinen Metallverbindungs-Dünnfilm um Titanoxid handelt.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009-193027 | 2009-08-24 | ||

| JP2009193027A JP5217023B2 (ja) | 2009-08-24 | 2009-08-24 | 光触媒多層金属化合物薄膜及びその作成方法 |

| PCT/JP2010/064201 WO2011024764A1 (ja) | 2009-08-24 | 2010-08-23 | 光触媒多層金属化合物薄膜及びその作成方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| DE112010003373T5 true DE112010003373T5 (de) | 2012-07-19 |

Family

ID=43627869

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| DE112010003373T Withdrawn DE112010003373T5 (de) | 2009-08-24 | 2010-08-23 | Photokatalytisoher mehrschichtiger Metallverbindungs-Dünnfilm und Verfahren zu seiner Herstellung |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20120172196A1 (de) |

| JP (1) | JP5217023B2 (de) |

| KR (1) | KR20120082877A (de) |

| CN (1) | CN102575337B (de) |

| DE (1) | DE112010003373T5 (de) |

| WO (1) | WO2011024764A1 (de) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2017117330A1 (en) * | 2015-12-30 | 2017-07-06 | Corning Incorporated | Methods and apparatuses to clamp cover substrates in a vacuum coating process with van der waals forces |

| FR3051804B1 (fr) * | 2016-05-24 | 2018-06-29 | Saint-Gobain Glass France | Procede de depot de couches minces |

| GB2600168A (en) * | 2020-10-26 | 2022-04-27 | Pilkington Group Ltd | Use of coated substrates |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4214327B2 (ja) * | 1997-07-14 | 2009-01-28 | 株式会社ブリヂストン | 酸化チタン膜及び光触媒膜の作製方法 |

| JP2000143300A (ja) * | 1998-11-09 | 2000-05-23 | Nikon Corp | 防曇性薄膜及びその製造方法 |

| JP4295624B2 (ja) * | 2001-12-21 | 2009-07-15 | 日本板硝子株式会社 | 光触媒機能を有する部材及びその製造方法 |

| JP2003311157A (ja) * | 2002-04-18 | 2003-11-05 | Toyota Central Res & Dev Lab Inc | 金属酸化物光触媒体及びその製造方法 |

| US20070031681A1 (en) * | 2003-06-20 | 2007-02-08 | Nippon Sheet Glass Co., Ltd. | Member having photocatalytic activity and multilayered glass |

| EP1852402A1 (de) * | 2004-12-06 | 2007-11-07 | Nippon Sheet Glass Company Limited | Glaselement mit photokatalytischer funktion und wärmestrahlenreflektierender funktion und doppelschichtglas damit |

| JP4789700B2 (ja) * | 2006-05-25 | 2011-10-12 | 株式会社シンクロン | 親水性薄膜の製造方法 |

| KR100811432B1 (ko) * | 2006-11-09 | 2008-03-12 | 썬텍 주식회사 | 크롬 기판 상에 이산화티타늄 박막이 코팅된 광촉매체 |

-

2009

- 2009-08-24 JP JP2009193027A patent/JP5217023B2/ja active Active

-

2010

- 2010-08-23 CN CN201080037641.4A patent/CN102575337B/zh active Active

- 2010-08-23 KR KR1020127007636A patent/KR20120082877A/ko not_active Application Discontinuation

- 2010-08-23 DE DE112010003373T patent/DE112010003373T5/de not_active Withdrawn

- 2010-08-23 WO PCT/JP2010/064201 patent/WO2011024764A1/ja active Application Filing

- 2010-08-23 US US13/391,564 patent/US20120172196A1/en not_active Abandoned

Non-Patent Citations (1)

| Title |

|---|

| "Thickness depencence of TiO2 films deposited by Oxygen ion assisted reactive evaporation method", Shôhei MOCHIZUKI; Tetsuya KAGAMI; Taiki ISHIHARA; Noriyuki SATÔ; Kôji, KOBAYASHI; Takeshi MAEDA; Yôichi HOSHI: wissenschaftliche Vorträge bei der 69. Konferenz für Angewandte Physik, 3a-J-8 (September 2008) |

Also Published As

| Publication number | Publication date |

|---|---|

| CN102575337B (zh) | 2014-11-26 |

| JP2011042854A (ja) | 2011-03-03 |

| KR20120082877A (ko) | 2012-07-24 |

| JP5217023B2 (ja) | 2013-06-19 |

| CN102575337A (zh) | 2012-07-11 |

| US20120172196A1 (en) | 2012-07-05 |

| WO2011024764A1 (ja) | 2011-03-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE60104026T2 (de) | Verfahren zum Aufbringen einer Beschichtung durch physikalische Dampfabscheidung | |

| WO2013113518A1 (de) | Hydrophilierende plasmabeschichtung | |

| WO2005073427A2 (de) | Verfahren zur herstellung eines ultrabarriere-schichtsystems | |

| DE112010003373T5 (de) | Photokatalytisoher mehrschichtiger Metallverbindungs-Dünnfilm und Verfahren zu seiner Herstellung | |

| DE102008016969B3 (de) | Verfahren zum Erzeugen einer Schicht durch Kaltgasspritzen | |

| WO2009127373A1 (de) | Transparentes barriereschichtsystem | |

| DE69916956T2 (de) | Verfahren zur herstellung von dünnfilmen aus oxidischer keramik | |

| DE102009053756B4 (de) | Verfahren zur Beschichtung eines Substrates in einer Vakuumkammer mit mindestens einem rotierenden Magnetron | |

| EP2435599A2 (de) | Verfahren zum erzeugen einer schicht mit absorberpartikeln für eine energiestrahlung | |

| DE102006019000A1 (de) | Einrichtung und Verfahren zur plasmagestützten Abscheidung von Hartstoffschichten | |

| EP1458654B1 (de) | Verfahren zur erzeugung lokal funktioneller photokatalytischer bereiche und damit erhältliche gegenstände | |

| WO2006063855A2 (de) | Feinlaminare barriereschutzschicht | |

| DE102017121684A1 (de) | Verfahren zum Erzeugen einer strukturierten Oberfläche | |

| DE3925085C1 (de) | ||

| EP3402910A2 (de) | Verfahren zum herstellen einer dünnen schicht aus porösem dlc, verwendung einer pecvd-anlage und mit porösem dlc beschichtetes werkstück | |

| WO2007118463A1 (de) | Verfahren und vorrichtung zur abscheidung von diamantartigen kohlenstoffschichten mit vorgegebenem härteverlauf auf substrate | |

| DE102004016436B3 (de) | Verfahren zur Herstellung von Mehrschichtsystemen mit photokatalytischen Eigenschaften auf Oberflächen und dessen Verwendung | |

| DE102020135064B4 (de) | Beschichtung und Verfahren zum Beschichten eines Substrats | |

| WO2018158037A1 (de) | Verfahren zur herstellung strukturierter schichten | |

| WO2018072774A1 (de) | Vorrichtung und verfahren zur herstellung definierter eigenschaften von gradientenschichten in einem system mehrlagiger beschichtungen bei sputter-anlagen | |

| DE112016001220T5 (de) | Nicht-metallische beschichtung für stahlsubstrate und verfahren zum ausbilden von dieser | |

| DE102015210827B4 (de) | Verfahren zur Ausbildung von Strukturierungen an Oberflächen eines Bauteils | |

| DE10239163A1 (de) | Vorrichtung und Verfahren zur Ausbildung von Gradientenschichten auf Substraten in einer Vakuumkammer | |

| DE10392399T5 (de) | Dünner Siliciumdioxidfilm, Siliciumdioxid-Titandioxid-Verbundfilm und Verfahren zu deren Herstellung | |

| EP3191614A1 (de) | Verfahren zum reduzieren der schmutzhaftung an einem substrat |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| R163 | Identified publications notified | ||

| R082 | Change of representative |

Representative=s name: PATENTANWAELTE LIPPERT, STACHOW & PARTNER, DE |

|

| R081 | Change of applicant/patentee |

Owner name: KABUSHIKI KAISHA HONDA LOCK, JP Free format text: FORMER OWNER: INSTITUTE OF NATIONAL COLLEGES , KABUSHIKI KAISHA HONDA LOCK, , JP Effective date: 20120829 Owner name: CHINCRON CO., LTD., JP Free format text: FORMER OWNER: INSTITUTE OF NATIONAL COLLEGES , KABUSHIKI KAISHA HONDA LOCK, , JP Effective date: 20120829 Owner name: INSTITUTE OF NATIONAL COLLEGES OF TECHNOLOGY, , JP Free format text: FORMER OWNER: INSTITUTE OF NATIONAL COLLEGES , KABUSHIKI KAISHA HONDA LOCK, , JP Effective date: 20120829 Owner name: SHINCRON CO. LTD., JP Free format text: FORMER OWNER: INSTITUTE OF NATIONAL COLLEGES , KABUSHIKI KAISHA HONDA LOCK, , JP Effective date: 20120829 Owner name: SHINCRON CO. LTD., YOKOHAMA-SHI, JP Free format text: FORMER OWNER: INSTITUTE OF NATIONAL COLLEGES , KABUSHIKI KAISHA HONDA LOCK, , JP Effective date: 20120829 Owner name: KABUSHIKI KAISHA HONDA LOCK, MIYAZAKI-CITY, JP Free format text: FORMER OWNER: INSTITUTE OF NATIONAL COLLEGES , KABUSHIKI KAISHA HONDA LOCK, , JP Effective date: 20120829 Owner name: INSTITUTE OF NATIONAL COLLEGES OF TECHNOLOGY, , JP Free format text: FORMER OWNERS: INSTITUTE OF NATIONAL COLLEGES OF TECHNOLOGY, JAPAN, HACHIOJI-CITY, TOKYO, JP; KABUSHIKI KAISHA HONDA LOCK, MIYAZAKI-CITY, MIYAZAKI, JP Effective date: 20120829 Owner name: KABUSHIKI KAISHA HONDA LOCK, MIYAZAKI-CITY, JP Free format text: FORMER OWNERS: INSTITUTE OF NATIONAL COLLEGES OF TECHNOLOGY, JAPAN, HACHIOJI-CITY, TOKYO, JP; KABUSHIKI KAISHA HONDA LOCK, MIYAZAKI-CITY, MIYAZAKI, JP Effective date: 20120829 Owner name: SHINCRON CO. LTD., YOKOHAMA-SHI, JP Free format text: FORMER OWNERS: INSTITUTE OF NATIONAL COLLEGES OF TECHNOLOGY, JAPAN, HACHIOJI-CITY, TOKYO, JP; KABUSHIKI KAISHA HONDA LOCK, MIYAZAKI-CITY, MIYAZAKI, JP Effective date: 20120829 |

|

| R082 | Change of representative |

Representative=s name: PATENTANWAELTE LIPPERT, STACHOW & PARTNER, DE Effective date: 20120829 Representative=s name: LIPPERT STACHOW PATENTANWAELTE RECHTSANWAELTE , DE Effective date: 20120829 |

|

| R081 | Change of applicant/patentee |

Owner name: INSTITUTE OF NATIONAL COLLEGES OF TECHNOLOGY, , JP Free format text: FORMER OWNER: CHINCRON CO., LTD., INSTITUTE OF NATIONAL COLLEGES , KABUSHIKI KAISHA HONDA LOCK, , JP Effective date: 20131002 Owner name: KABUSHIKI KAISHA HONDA LOCK, JP Free format text: FORMER OWNER: CHINCRON CO., LTD., INSTITUTE OF NATIONAL COLLEGES , KABUSHIKI KAISHA HONDA LOCK, , JP Effective date: 20131002 Owner name: SHINCRON CO. LTD., JP Free format text: FORMER OWNER: CHINCRON CO., LTD., INSTITUTE OF NATIONAL COLLEGES , KABUSHIKI KAISHA HONDA LOCK, , JP Effective date: 20131002 Owner name: SHINCRON CO. LTD., YOKOHAMA-SHI, JP Free format text: FORMER OWNER: CHINCRON CO., LTD., INSTITUTE OF NATIONAL COLLEGES , KABUSHIKI KAISHA HONDA LOCK, , JP Effective date: 20131002 Owner name: KABUSHIKI KAISHA HONDA LOCK, MIYAZAKI-CITY, JP Free format text: FORMER OWNER: CHINCRON CO., LTD., INSTITUTE OF NATIONAL COLLEGES , KABUSHIKI KAISHA HONDA LOCK, , JP Effective date: 20131002 Owner name: KABUSHIKI KAISHA HONDA LOCK, MIYAZAKI-CITY, JP Free format text: FORMER OWNERS: CHINCRON CO., LTD., YOKOHAMA-CITY, KANAGAWA, JP; INSTITUTE OF NATIONAL COLLEGES OF TECHNOLOGY, JAPAN, HACHIOJI-CITY, TOKYO, JP; KABUSHIKI KAISHA HONDA LOCK, MIYAZAKI-CITY, MIYAZAKI, JP Effective date: 20131002 Owner name: SHINCRON CO. LTD., YOKOHAMA-SHI, JP Free format text: FORMER OWNERS: CHINCRON CO., LTD., YOKOHAMA-CITY, KANAGAWA, JP; INSTITUTE OF NATIONAL COLLEGES OF TECHNOLOGY, JAPAN, HACHIOJI-CITY, TOKYO, JP; KABUSHIKI KAISHA HONDA LOCK, MIYAZAKI-CITY, MIYAZAKI, JP Effective date: 20131002 Owner name: INSTITUTE OF NATIONAL COLLEGES OF TECHNOLOGY, , JP Free format text: FORMER OWNERS: CHINCRON CO., LTD., YOKOHAMA-CITY, KANAGAWA, JP; INSTITUTE OF NATIONAL COLLEGES OF TECHNOLOGY, JAPAN, HACHIOJI-CITY, TOKYO, JP; KABUSHIKI KAISHA HONDA LOCK, MIYAZAKI-CITY, MIYAZAKI, JP Effective date: 20131002 |

|

| R082 | Change of representative |

Representative=s name: PATENTANWAELTE LIPPERT, STACHOW & PARTNER, DE Effective date: 20131002 Representative=s name: LIPPERT STACHOW PATENTANWAELTE RECHTSANWAELTE , DE Effective date: 20131002 |

|

| R119 | Application deemed withdrawn, or ip right lapsed, due to non-payment of renewal fee |