CN1665656A - 脆性材料衬底的划线装置以及划线方法 - Google Patents

脆性材料衬底的划线装置以及划线方法 Download PDFInfo

- Publication number

- CN1665656A CN1665656A CN038157926A CN03815792A CN1665656A CN 1665656 A CN1665656 A CN 1665656A CN 038157926 A CN038157926 A CN 038157926A CN 03815792 A CN03815792 A CN 03815792A CN 1665656 A CN1665656 A CN 1665656A

- Authority

- CN

- China

- Prior art keywords

- glass substrate

- laser facula

- laser

- fragile material

- material substrate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B37/00—Manufacture or treatment of flakes, fibres, or filaments from softened glass, minerals, or slags

- C03B37/10—Non-chemical treatment

- C03B37/16—Cutting or severing

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B33/00—Severing cooled glass

- C03B33/09—Severing cooled glass by thermal shock

- C03B33/091—Severing cooled glass by thermal shock using at least one focussed radiation beam, e.g. laser beam

- C03B33/093—Severing cooled glass by thermal shock using at least one focussed radiation beam, e.g. laser beam using two or more focussed radiation beams

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/08—Devices involving relative movement between laser beam and workpiece

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/08—Devices involving relative movement between laser beam and workpiece

- B23K26/082—Scanning systems, i.e. devices involving movement of the laser beam relative to the laser head

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/36—Removing material

- B23K26/40—Removing material taking account of the properties of the material involved

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28D—WORKING STONE OR STONE-LIKE MATERIALS

- B28D1/00—Working stone or stone-like materials, e.g. brick, concrete or glass, not provided for elsewhere; Machines, devices, tools therefor

- B28D1/22—Working stone or stone-like materials, e.g. brick, concrete or glass, not provided for elsewhere; Machines, devices, tools therefor by cutting, e.g. incising

- B28D1/221—Working stone or stone-like materials, e.g. brick, concrete or glass, not provided for elsewhere; Machines, devices, tools therefor by cutting, e.g. incising by thermic methods

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28D—WORKING STONE OR STONE-LIKE MATERIALS

- B28D5/00—Fine working of gems, jewels, crystals, e.g. of semiconductor material; apparatus or devices therefor

- B28D5/0005—Fine working of gems, jewels, crystals, e.g. of semiconductor material; apparatus or devices therefor by breaking, e.g. dicing

- B28D5/0011—Fine working of gems, jewels, crystals, e.g. of semiconductor material; apparatus or devices therefor by breaking, e.g. dicing with preliminary treatment, e.g. weakening by scoring

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B33/00—Severing cooled glass

- C03B33/02—Cutting or splitting sheet glass or ribbons; Apparatus or machines therefor

- C03B33/023—Cutting or splitting sheet glass or ribbons; Apparatus or machines therefor the sheet or ribbon being in a horizontal position

- C03B33/03—Glass cutting tables; Apparatus for transporting or handling sheet glass during the cutting or breaking operations

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B33/00—Severing cooled glass

- C03B33/09—Severing cooled glass by thermal shock

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B33/00—Severing cooled glass

- C03B33/09—Severing cooled glass by thermal shock

- C03B33/091—Severing cooled glass by thermal shock using at least one focussed radiation beam, e.g. laser beam

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2103/00—Materials to be soldered, welded or cut

- B23K2103/50—Inorganic material, e.g. metals, not provided for in B23K2103/02 – B23K2103/26

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Chemical & Material Sciences (AREA)

- Optics & Photonics (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Mechanical Engineering (AREA)

- Thermal Sciences (AREA)

- Health & Medical Sciences (AREA)

- Toxicology (AREA)

- Plasma & Fusion (AREA)

- Mining & Mineral Resources (AREA)

- Life Sciences & Earth Sciences (AREA)

- General Life Sciences & Earth Sciences (AREA)

- Geochemistry & Mineralogy (AREA)

- Manufacturing & Machinery (AREA)

- Re-Forming, After-Treatment, Cutting And Transporting Of Glass Products (AREA)

- Laser Beam Processing (AREA)

- Processing Of Stones Or Stones Resemblance Materials (AREA)

- Liquid Crystal (AREA)

Abstract

在脆性材料衬底的端部上移动激光光斑,使其速度低于形成划痕线过程中的速度,或者使其暂时停止。由此,不必使用刀轮等划线用的刀具,就可以形成刻痕(断缝),并接着进行脆性材料衬底的划线。

Description

技术领域

本发明涉及为了分割平面显示器(下面表示为FPD)中所使用的玻璃衬底、半导体晶片等脆性材料衬底,用于在脆性材料衬底表面上形成划痕线的划线方法,以及用于形成划痕线的划线装置。

背景技术

在本申请的说明书中,将在属于作为脆性材料衬底一种的玻璃衬底的、液晶面板等FPD的母玻璃衬底上形成划痕线作为一个例子进行了说明。

将一对玻璃衬底进行粘合而构成的液晶面板是通过将大尺寸的一对母玻璃衬底彼此相互粘合之后,将各母玻璃衬底分割成预定大小来进行制造的。或者,通过将单片母玻璃衬底分割为多个玻璃衬底后,将分割的各玻璃衬底分别粘合而进行制造的。下面对分割单片的母玻璃衬底的步骤进行简单说明。该步骤通过依次实施划线工序与分割工序这两个工序来进行,其中,所述划线工序在分割对象的母玻璃衬底的表面上形成沿着分割预定方向的划痕线,所述分割工序沿着形成的划痕线将玻璃衬底进行分割。在划线工序中例如使用刀轮。此时,在母玻璃衬底的表面上,通过一边对刀轮施加压力一边使其向期望的方向转动,由此连续生成垂直裂纹从而形成划痕线。在接下来实施的分割工序中,施加力以使得沿着该划痕线作用弯曲应力,通过该应力的作用使得垂直裂纹在母玻璃衬底的厚度方向上伸展,来分割母玻璃衬底。

近年来,一种与通过按压划线用的刀具而在脆性材料衬底上形成划痕线的方法不同的方法得到了实际应用,其在脆性材料衬底上照射激光束以产生热应变应力,利用该热应变应力来形成划痕线。

在使用该激光束在玻璃衬底上形成划痕线的方法中,在使激光束照射到玻璃衬底上之前,通过将点钻与玻璃衬底的表面进行压接,或者一边压接刀轮一边使之转动,从而在玻璃衬底表面上的端部预定的划线开始位置上,形成断缝作为垂直裂纹生成的始点。接着,从激光振荡器向端部形成了断缝的玻璃衬底照射激光束。从激光振荡器照射的激光束在玻璃衬底上沿着划线预定线形成长椭圆形的激光光斑,其中所述划线预定线在玻璃衬底上预先确定划痕线的形成。从激光振荡器照射的激光束沿着划线预定线相对于玻璃衬底进行相对移动。

在玻璃衬底上照射调整了光束强度的激光束,以加热至比玻璃衬底被熔融的温度、即玻璃衬底的软化点低的温度。由此,形成了激光光斑的玻璃衬底的表面被加热而不会熔融。

此外,在玻璃衬底表面上的激光束照射区域的附近,从冷却喷嘴劲吹冷却水等冷却介质,以形成划痕线。在照射了激光束的玻璃衬底的表面上,通过基于激光束的加热而产生压缩应力,并通过劲吹冷却媒体,在激光束照射区域的附近部分上产生拉伸应力。如此,由于在产生了压缩应力的区域附近产生拉伸应力,因而在两区域之间产生基于各自应力的应力梯度,以预先形成在玻璃衬底的端部等上的刻痕为起点,在玻璃衬底上形成沿着划线预定线的划痕线(生成垂直裂纹连续的线)。

如果使用激光束在玻璃衬底上形成划痕线,则与一边压接刀轮一边使其转动而形成划痕线的方法相比,可以大幅度地降低刀轮与玻璃衬底压接转动的过程中产生的碎片(玻璃碎片),所以,可以降低由产生的碎片(玻璃碎片)在玻璃衬底上产生伤痕等。

但是,在如上所述那样使用激光束在玻璃衬底上形成划痕线的方法中,由于使用刀轮等在玻璃衬底上形成作为划痕线形成的始点的刻痕(断缝),因而在形成该刻痕(断缝)时,虽然是少量但还是产生了碎片(玻璃碎片)。因此,在为形成划痕线而使用上述方法的情况下,由于碎片导致在玻璃衬底上产生伤痕等弊端依然存在。

此外,最近,作为使用玻璃衬底等脆性材料衬底的显示装置,除液晶显示装置之外,还制造有等离子体显示器。

在该等离子体显示器中所使用的玻璃衬底上,为了密封为产生等离子体而被加压到预定压力的气体并形成等离子体室,与液晶显示装置等中所使用的玻璃衬底相比其使用了厚型的玻璃衬底。

当在这种厚型的玻璃衬底上用刀轮形成作为刻痕的断缝时,由于需要形成与液晶显示装置中所使用的玻璃衬底相比起来较深的断缝(刻痕),因而刀轮相对于玻璃衬底的加压力被设定得很高。因此,增加了形成刻痕(断缝)时产生的碎片(玻璃碎片),由于该碎片(玻璃碎片)而在玻璃衬底的表面上产生伤痕的担心与液晶显示装置用的玻璃衬底的情形相比起来更强烈了。

此外,可以看到今后这种具有厚型的玻璃衬底的等离子体显示器的需求在扩大,当等离子体显示器的制造被量产时,在划线工序中产生的碎片(玻璃碎片)的量也与量产化相应地变得很多。

由于上述事由,强烈需要代替使用刀轮等的机械的刻痕(断缝)形成装置,开发照射激光束等而形成刻痕的技术。

作为这种不使用刀轮等的刻痕(断缝)形成装置,正在尝试使用CO2激光器。但是在使用CO2激光器的方法中,已经知道的是,当将在玻璃衬底的表面上具有预定热能量分布的椭圆形激光光斑形成在玻璃衬底的端部上时,会发生从刻痕向无法预测的方向派生不必要的裂纹、即所谓的多头现象。因此,提出有一种照射与为形成划痕线而使用的激光束不同种类的激光束、即YAG激光等来形成刻痕(断缝)的方法。

但此时,由于需要与用于形成划痕线的激光振荡器不同的,用于振荡YAG激光的YAG激光振荡器,因而具有装置结构变得复杂的问题。此外,为分别维修用于形成划痕线的激光振荡器与YAG激光振荡器的费用也增大了。

本发明是用于解决上述问题的,其目的在于提供一种划线方法及划线装置,其中,将用于形成刻痕(断缝)的激光束与用于形成划痕线的激光束共用,不产生碎片(玻璃碎片)地形成作为划痕线形成的始点(垂直裂纹生成的始点)的刻痕(断缝),形成连续的划痕线。

发明内容

用于解决上述问题的本发明的脆性材料衬底的划线装置配有:连续照射激光束,使得沿着划线预定线形成温度低于脆性材料衬底熔点的第一激光光斑的装置;和冷却被该第一激光光斑加热的区域附近的冷却装置;所述划线装置在该脆性材料衬底的表面上形成划痕线,其特征在于,该第一激光光斑在该脆性材料衬底的划线预定线的端部形成断缝,并接着在该脆性材料衬底上形成划痕线。

此外,其特征在于,所述第一激光光斑是通过使第二激光光斑在预定形状的轨道上高速进行扫描而形成的,其中所述第二激光光斑是由所述激光束在所述脆性材料衬底上形成的。

另外,其特征在于,所述第二激光光斑的热能量分布呈越往中央部分越大的“山”形。

为解决上述问题的本发明的脆性材料衬底的划线方法是,连续地照射激光束并使之移动,以使得沿着脆性材料衬底的表面上的划线预定线,形成温度低于该脆性材料衬底熔点的第一激光光斑,通过沿着划线预定线连续冷却与该第一激光光斑接近的区域,从而沿着划线预定线形成划痕线,其特征在于,该第一激光光斑在该脆性材料衬底的划线预定线的端部上形成断缝,并接着在该脆性材料衬底上形成划痕线。

此外,其特征在于,所述第一激光光斑是通过使第二激光光斑在预定形状的轨道上高速进行扫描而形成的,其中所述第二激光光斑是由所述激光束在所述脆性材料衬底上形成的。

另外,其特征在于,所述第二激光光斑的热能量分布呈越往中央部分越大的“山”形。

附图说明

图1是表示本发明实施方式的划线装置的简略结构的结构图;

图2是表示该划线装置中所使用的激光振荡装置及光学系统的一个例子的简略结构图;

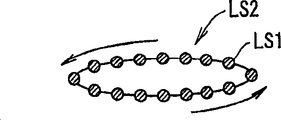

图3是表示由检流计扫描而形成为椭圆形的激光光斑的一个例子的俯视图;

图4(a)及(b)分别为由检流计扫描而形成为椭圆形的激光光斑的一个例子的俯视图,(a)示出的是在中央部分上集合照射光斑的情形,(b)示出的是在长轴的两端部分集合了照射光斑的情形;

图5(a)及(b)示出了由检流计扫描而形成椭圆形光斑时的热能量分布,(a)示出的是使光斑集中到区域A内的情形,(b)示出的是使光斑集中到区域B内的情形;

图6是表示通过第一方法在玻璃衬底的端部形成刻痕的方法的说明图;

图7是表示通过第二方法在玻璃衬底的端部形成刻痕的方法的说明图;

图8是表示使用圆形的照射光斑在玻璃衬底的端部形成刻痕的方法的说明图;

图9是表示在形成基于检流计扫描的椭圆形的激光光斑时,形成于玻璃衬底上的热能量分布的图;

图10是表示在划线方向的前后具有两个椭圆形激光光斑那样地形成的“8”字形的椭圆激光光斑的示意图。

具体实施方式

下面,基于附图对本发明的划线装置及划线方法进行说明。

图1是表示本发明一个实施方式的划线装置的简略结构图。

该划线装置例如用于,在分割等离子体显示器等FPD中所使用的玻璃衬底等脆性材料衬底时,在脆性材料衬底上形成划痕线,如图1所示,水平的架台11上具有沿着预定的水平方向(Y方向)往复移动的滑动工作台12。

架台11的上表面内沿着Y方向平行地配置一对导轨14及15,滑动工作台12能以水平状态沿着各导轨14及15进行滑动地被支承于其上。在两导轨14及15的中间部分上,与各导轨14及15平行地设置有被马达(图中未示出)转动的丝杠13。丝杠13可正转及反转,在该丝杠13上以螺合状态安装有球形螺母16。球形螺母16以不转动的状态被一体地安装在滑动工作台12上,通过丝杠13的正转及反转,沿着丝杠13向两个方向滑动。由此,与球形螺母16一体地被安装的滑动工作台12沿着各导轨14及15在Y方向上滑动。

在滑动工作台12上以水平状态配置有台座19。台座19可滑动地被支承在一对导轨21上,该一对导轨21被平行地配置在滑动工作台12上。各导轨21沿着与滑动工作台12的滑动方向、即Y方向正交的X方向而配置。此外,在各导轨21间的中央部分上,与各导轨21平行地配有丝杠22,丝杠22可通过马达23进行正转及反转。

在丝杠22上以螺合的状态安装有球形螺母24。球形螺母24以不转动的状态被一体地安装在台座19上,通过丝杠22的正转及反转,沿着丝杠22向两个方向移动。由此,与球形螺母24一体地被安装的台座19向沿着各导轨21的X方向滑动。

在台座19上设有转动机构25,在该转动机构25上以水平状态设置有旋转工作台26,用于载置作为划线对象的玻璃衬底。转动机构25使旋转工作台26围绕沿着垂直方向的中心轴进行转动。在旋转工作台26上例如通过吸盘固定着玻璃衬底50。

在旋转工作台26的上方,与旋转工作台26留有适当间隔地配置有支承台31。该支承台31以水平状态被支承在以垂直状态配置的光学座33的下端部。光学座33的上端部被安装在安装台32的下表面上,其中该安装台32被架设在沿着架台11的两侧端部的铅直方向延展的部件上。在安装台32上设置有振荡激光束的激光振荡装置34。

激光振荡装置34将从激光振荡器照射的激光束照射到被支承于光学座33内的光学系统。

在被安装于光学座33下端部的支承台31上,与光学座33接近地设置有冷却喷嘴37。从该冷却喷嘴37向玻璃衬底50喷射冷却水、He、N2气体、CO2气体等冷却介质。从冷却喷嘴37喷射的冷却介质被劲吹至靠近形成于玻璃衬底50表面上的、椭圆形激光光斑的长度方向端部的位置。

图2是设置于激光振荡装置34及光学座33内的光学系统的简略结构图。

激光振荡装置34具有振荡一根激光束的激光振荡器34a,从该激光振荡器34a被振荡的激光束L经由X轴检流计镜34b、Y轴检流计镜34c以及配置于光学座33内的光学透镜33a,向玻璃衬底50的表面上照射。

X轴检流计镜34b可通过扫描电机34d而高速旋转移动,使得从激光振荡器34a照射的激光束L以高速进行扫描,并向Y轴检流计镜34c反射。此外,Y轴检流计镜34c可通过扫描电极34e高速旋转移动,使得从X轴检流计镜34b反射的激光束以高速进行扫描,并被向玻璃衬底50反射。另外,被Y轴检流计镜34c反射的激光束经由光学透镜33a而被照射到玻璃衬底50上。

经由光学透镜33a被照射到玻璃衬底50上的激光束在玻璃衬底50的表面上形成如图2所示的圆形照射光斑LS1。

如图3所示,通过X轴检流计镜34b及Y轴检流计镜34c将该圆形的照射光斑LS1(第二激光光斑)以高速在玻璃衬底50的椭圆形轨道上扫描,由此在玻璃衬底50上形成椭圆形的激光光斑LS2(第一激光光斑)。

当形成这种椭圆形的激光光斑LS2时,经过椭圆轨道上的几处来照射圆形的照射光斑LS1变得很重要。如果照射的圆形激光光斑LS1的数量很少,则会有被施加到玻璃衬底50上的热量不足,且椭圆形的激光光斑LS2的热能量分布不连续的担心。此外,如果照射的圆形激光光斑LS1的数量过多,则会有用于绕椭圆轨道一周的周期发生延迟的担心。

因此,例如,将更新周期设为12.96ms,使用通过在长轴方向的长度为25mm、短轴方向的长度为1mm的椭圆轨道上经过108处来照射圆形的照射光斑LS1而形成的椭圆形的激光光斑LS2。

对于这样利用检流计扫描而形成的椭圆形激光光斑LS2,由于激光光斑LS2的短轴方向的长度为1mm左右,因而通过变化圆形的激光光斑LS1在作为扫描轨道的椭圆形轨道上的分布,从而可以调整激光光斑LS2的长轴方向的能量分布。

即,如图3所示,当圆形的照射光斑LS1遍布椭圆轨道的全体而均匀分布时,椭圆形的激光光斑LS2的能量分布在整体上均匀。此外,如图4(a)所示,当使圆形的照射光斑LS1偏向椭圆轨道的中心一侧而分布时,所形成的椭圆形的激光光斑LS2A的能量分布形成为越靠近椭圆形光斑的中心其能量越高的能量分布。此外,如图4(b)所示,当使圆形的照射光斑LS1偏向椭圆轨道长轴的两端部而分布时,所形成的椭圆形激光光斑LS2B的能量分布形成为越靠近椭圆形光斑的长轴两端部其能量越高的能量分布。如此,通过调整圆形的照射光斑LS1在椭圆轨道上的分布,从而可以调整椭圆形的激光光斑LS2的能量分布。

实际上,椭圆形激光光斑LS2的能量分布可以通过计算机软件,向所画的椭圆进行百分比输入来进行调整。为了方便,在下面的说明中,将在椭圆轨道上使圆形照射光斑LS1均等地进行分布的情况标记为100%,当使圆形照射光斑LS1靠向图5中A所示的椭圆形的中心而使分布集中时,将百分比输入的数值标记的小些,当圆形的照射光斑LS1向图5中的B所示的椭圆形的长轴的两端部集中时,将百分比输入的数值标记得大些。在图5(a)中,相对于由软件画出的椭圆,降低百分比输入,并示出了热能量分布向区域A所示中央集中的图案,在图5(b)中,相对于由软件画出的椭圆,提高百分比,并示出了热能量分布向区域B所示的长轴两端部集中的图案。

对使用上述结构的划线装置而在玻璃衬底上形成划痕线的方法进行说明。

首先,玻璃衬底50被放置在旋转工作台26上并通过吸引装置进行固定。变为这种状态后,旋转工作台26向预定的摄影位置移动,并通过CCD摄像机38及39对设置于玻璃衬底50上的对准标记进行拍摄。摄得的对准标记被显示在监视器28及29上,使用图像处理装置对对准标记在划线装置内的位置信息进行处理。

然后,移动旋转工作台26并相对于支承台31进行定位,使得玻璃衬底50的划线预定线与实际划线方向一致。

在被如此定位的旋转工作台26上所保持的玻璃衬底50的端部上,通过上述检流计扫描而形成椭圆形的激光光斑LS2,并形成作为划痕线形成的始点的刻痕(断缝)。

照射到玻璃衬底50上的激光束以高速在椭圆轨道上进行扫描,在该椭圆轨道上的108个地方形成圆形的照射光斑LS1,并在玻璃衬底上形成长轴方向的长度为25mm、短轴方向的长度为1mm的椭圆形的激光光斑LS2。进而,相对于由软件画出的椭圆,使输入的百分比为88%,将热能量的分布调整为在中央为山的形状,作出椭圆形的激光光斑LS2A。

将由这种检流计扫描而形成的、具有输入百分比为88%的热分布的激光光斑LS2A相对于玻璃衬底50以100mm/sec以下的低速进行移动,直至激光光斑LS2A的中央部与玻璃衬底50的端部相一致。如此,通过使激光光束LS2A以低速移动至玻璃衬底50的端部,从而在玻璃衬底50的端部形成刻痕(断缝)。

在玻璃衬底50的端部形成了刻痕(断缝)后,接着使激光光斑LS2A的行进继续进行。

使激光光斑LS2A相对于玻璃衬底50相对地行进,从设置于激光光斑LS2A的行进方向的后部侧的冷却喷嘴37向玻璃衬底50喷出冷却介质。当从冷却喷嘴37喷出冷却介质而形成的冷却区域(冷却光斑)到达玻璃衬底50端部的断缝时,开始划痕线的形成,将在玻璃衬底50上形成的断缝作为刻痕并从该断缝连续地生成垂直裂纹。进行该划线时的激光光斑相对于玻璃衬底50的相对行进速度比形成刻痕时的激光光斑的扫描速度也提高了,为50mm/sec~300mm/sec。

在结束向玻璃衬底50的划痕线的形成之后,玻璃衬底50被运送至下面的截断工序,在玻璃衬底50上施加力,使得弯曲应力作用在配有本发明的划线装置的划线工序中所形成的划痕线上,由此,玻璃衬底50沿着划痕线被分割开。

如上所述,在本实施方式的划线装置中,可不必由刀轮等向玻璃衬底50施加加压力而在玻璃衬底50上形成刻痕(断缝),因而在相对于玻璃衬底50而形成划痕线的划线工序中,完全不会产生碎片(玻璃碎片),从而可以解决在大量分割等离子体等厚型的玻璃衬底时的问题、即碎片(玻璃碎片)的产生。

通过由上述检流计扫描而得的椭圆形激光光斑LS2在玻璃衬底50上形成刻痕(断缝)的工序中,可知根据被分割的玻璃衬底50的种类、厚度等不同而最佳条件也不同,因而作了实验来研究关于各种玻璃衬底50的刻痕(断缝)形成的最佳条件。下面,对该实验结果进行说明。此外,由于在该实验中,与最佳条件的设定一起,对向玻璃衬底50照射由检流计扫描而得的激光光斑的方法也进行了研究,因而分别对该方法进行说明。

首先,作为第一刻痕形成条件,如图6所示,对通过使激光光斑LS2相对于玻璃衬底50以100mm/sec以下的速度进行低速行进而形成刻痕的情况进行了研究。此时的实验条件如下述的表1所示。

表1

此外,作为第二刻痕形成条件,如图7所示,在使激光光斑LS2的中央部分位于玻璃衬底50的端部上的状态下,当停止激光光斑LS2的行进,并在玻璃衬底50的端部上形成了刻痕后,再次使激光光斑LS2相对于玻璃衬底50行进而形成划痕线。此时的实验中的条件如下述表2所示。

表2

| 硬质t0.8 | 0.1秒 | 2次 | 0.3秒 | 60mm/sec |

此外,为进行比较,代替在玻璃衬底50的表面上形成由上述检流计扫描而得的椭圆形激光光斑LS2,如图8所示,在将圆形的照射光斑LS1照射到玻璃衬底50的端部上的状态下,停止激光光斑LS1的行进,通过该激光光斑LS1的照射而在玻璃衬底50上形成了刻痕后,通过检流计扫描使激光束高速扫描而形成椭圆形的激光光斑LS2,相对于玻璃衬底相对地行进而形成划痕线时的实验条件如下述表3所示。

表3

由上述各实验条件,通过调整照射到玻璃衬底上的、由检流计扫描而得的椭圆形激光光斑LS2的照射条件,从而可知即使对于钙钠玻璃等厚型的玻璃衬底来说,也可以形成刻痕。与此相对,如比较例那样,通过在玻璃衬底50的端部形成圆形的照射光斑LS1,从而在玻璃衬底50的端部形成刻痕时,可以确定会发生从刻痕(断缝)向无法预测的方向派生不必要的裂纹、即“多头”现象。

此外,在上述各实验条件下,将通过照射激光光斑而形成的刻痕与由刀轮等划线刀具而形成的刻痕(断缝)进行比较,还可得到其深度深大约20%左右的结果。

如图6或者图7所示的椭圆形激光光斑LS2中,通过使用中央部附近的热能量强度高的激光光斑,可以在玻璃衬底的端部形成刻痕。

下面,对这样使用由检流计扫描而得的、具有“山”形的热能量分布的激光光斑而得到的效果进行说明。

图9示出了通过上述检流计扫描将圆形照射光斑LS1照射到玻璃衬底上的时候而形成的激光光斑LS2具有“山”形的热能量分布的状况。图中以A所示的区域表示激光光斑LS2的移动方向的前方一侧,在该区域A内,热能量强度随着向前方而逐渐降低。另一方面,图中以B所示的区域表示激光光斑的移动方向的后方一侧,在该区域B内,热能量强度随着向后方而逐渐降低。

可知当在玻璃衬底50上形成刻痕时,区域A起着预热玻璃衬底50的表面的区域的作用,当在玻璃衬底50上形成刻痕时,区域B是用于形成刻痕的形成区域。

对于区域A来说,为了逐渐预热玻璃衬底50,需要某种程度的距离。当区域A的长度较短时,要在玻璃衬底50上形成刻痕时,在无法进行充分预热的状态下,会有热分布的峰值点转向玻璃衬底50的端部,产生所谓“多头”现象的担心。此外,可知该区域A的热分布最好为这样的分布:即向着热能量的峰值点、即中央部分,热能量平稳地上升。

例如,当区域A的热分布与上述相反,向着周围而上升的时候,会有产生“多头”现象的担心。

接着,对于区域B来说,为了在玻璃衬底50的端部上形成预定深度的刻痕(断缝),需要使热量从玻璃衬底的表面传导至某种程度的深度,因而需要与玻璃衬底的材质或厚度相对应的长度。当该区域B的长度较短时,在玻璃衬底50上形成刻痕会较困难。

此外,通过检流计扫描使玻璃衬底的表面上所形成的照射光斑LS1在椭圆轨道上高速扫描而形成的椭圆形激光光斑LS2,可确保在划线预定线上等热量进行扩散的区域,可获得引出玻璃衬底的压缩力、拉伸力等特性的平衡。与此相反,当使激光光斑LS1只在划线预定线上进行高速扫描时,形成划痕线会较困难。即,在衬底面的垂直方向上会积存热量,玻璃衬底的表面熔融。

此外,当在椭圆轨道上形成无法照射光束斑点的空间时,热量在形成了空间的区域内降低了。

进而,椭圆形的激光光斑的宽度最好不超过由激光振荡器射出的圆形照射光斑所具有的直径的两倍。

此外,在上述说明中,作为在玻璃衬底50上形成的激光光斑,对椭圆形光斑进行了说明,但如图10所示,也可以是在划线方向的前后具有两个椭圆形那样的“8”字形的激光光斑。

通过使圆形的激光光斑LS1以高速在前后的两个椭圆轨道上以“8”字形进行扫描,由此而形成的具有两个椭圆形的激光光斑与椭圆形的激光光斑为一个的时候相比,可以在玻璃衬底上施加更多的能量(热量)。

此外,可任意地变更形状,使得前后两个椭圆形的激光光斑LS1及LS2的热能量分布分别适合图9中所述的预热区域(图9的区域A)及刻痕形成区域(图9的区域B)。

对于图10的前方一侧的椭圆形的激光光斑LS3的长度方向的尺寸a及宽度方向的尺寸b来说,可以分别根据玻璃衬底的种类来变化适当的长度。例如,当在薄型的玻璃衬底上形成刻痕时,当缩短长度方向尺寸a,并在硬质玻璃或者厚型的玻璃衬底上形成刻痕时,长度方向尺寸a较大地形成。而当增多施加到玻璃衬底上的热量时,缩短宽度方向尺寸b,当减少施加到玻璃衬底上的热量时,增长了宽度方向尺寸b。

如以上说明所述,根据本发明的划线装置及划线方法,通过照射激光束,形成作为划痕线的形成的始点的刻痕(断缝),并接着形成划痕线,因而在形成划痕线的划线工序中,可以不产生碎片(玻璃碎片)地来对玻璃衬底进行划线,此外,对于在等离子体显示器等中所使用的厚型的玻璃衬底,即使大量地形成划痕线,也可以防止产生由碎片(玻璃碎片)给玻璃衬底表面带来伤痕等。

此外,由于不必配备用于形成刻痕的刀轮等划线刀具,因而可以使装置结构紧凑且廉价,进而可以削减刀轮等消耗品。

在本申请中,利用FPD的母玻璃衬底作为脆性材料衬底的一个例子进行了说明,但也可以有效地应用于半导体晶片、陶瓷等的划线加工。

此外,本申请的划线装置及划线方法还可以有效地应用于将玻璃衬底彼此进行粘合而得的液晶面板、透过型投影机衬底、有机EL元件、PDP(等离子体面板)、FED(场致发射显示器)或将玻璃衬底与硅衬底进行粘合而得的反射型投影机衬底等母衬底的划线。

工业实用性

在本发明的划线装置及划线形成方法中,由检流计扫描使照射到脆性材料衬底上的照射光斑以高速进行扫描,从而形成热能量强度随着朝向中央部分而增大的“山”形的激光光斑,并在脆性材料衬底的端部上,使该激光光斑的移动比形成划痕线过程中的速度慢,或者暂停。由此,可以不必使用刀轮等刀尖而形成作为划线始点的刻痕,因而在划线工序中,不会产生碎片(玻璃碎片),对于等离子体显示器等中所使用的厚型的玻璃衬底,即使大量地形成刻痕(断缝),也可以防止产生由碎片(玻璃碎片)给玻璃衬底表面带来损伤。

此外,由于不必配备用于形成刻痕的刀轮等的刀尖,所以,可以使装置结构紧凑且廉价,进而,可以削减刀轮等消耗品。

权利要求书

(按照条约第19条的修改)

1.一种划线装置,其配有:在脆性材料衬底的划线预定线的端部形成作为划线始点的刻痕的装置;

连续地照射激光束,使得沿着划线预定线而形成温度低于脆性材料衬底软化点的第一激光光斑的装置;和

冷却被所述第一激光光斑加热的区域附近的冷却装置;所述划线装置在脆性材料衬底的表面上形成划痕线,其特征在于,

照射所述激光束的装置兼作为形成所述刻痕的装置。

2.如权利要求1所述的划线装置,其特征在于,所述第一激光光斑是通过使第二激光光斑在预定形状的轨道上高速进行扫描而形成的,其中所述第二激光光斑是由所述激光束在所述脆性材料衬底上形成的。

3.如权利要求1或2所述的划线装置,其特征在于,所述第二激光光斑的热能量分布呈越往中央部分越大的“山”形。

4.一种划线方法,在脆性材料衬底表面上的划线预定线端部上形成作为划线始点的刻痕,并连续地照射激光束并使之移动,以使得沿着划线预定线而形成温度低于该脆性材料衬底软化点的第一激光光斑,并且,通过沿着划线预定线连续地冷却与该第一激光光斑接近的区域,由此,沿着划线预定线形成划痕线,其特征在于,

所述刻痕是通过从激光照射源向所述脆性材料衬底的端部照射激光束而形成的,其中该激光照射源与用于形成所述第一激光光斑的激光束照射源相同,在该刻痕形成后,接着在该脆性材料衬底上形成划痕线。

5.如权利要求1所述的划线方法,其特征在于,所述第一激光光斑是通过使第二激光光斑在预定形状的轨道上高速进行扫描而形成的,其中所述第二激光光斑是由所述激光束在所述脆性材料衬底上形成的。

6.如权利要求1或2所述的划线方法,其特征在于,所述第二激光光斑的热能量分布呈越往中央部分越大的“山”形。

Claims (6)

1.一种划线装置,其配有:连续地照射激光束,使得沿着划线预定线而形成温度低于脆性材料衬底软化点的第一激光光斑的装置;和

冷却被该第一激光光斑加热的区域附近的冷却装置;所述划线装置在脆性材料衬底的表面上形成划痕线,其特征在于,

该第一激光光斑在该脆性材料衬底的划线预定线的端部上形成断缝,并接着在该脆性材料衬底上形成划痕线。

2.如权利要求1所述的划线装置,其特征在于,所述第一激光光斑是通过使第二激光光斑在预定形状的轨道上高速进行扫描而形成的,其中所述第二激光光斑是由所述激光束在所述脆性材料衬底上形成的。

3.如权利要求1或2所述的划线装置,其特征在于,所述第二激光光斑的热能量分布呈越往中央部分越大的“山”形。

4.一种划线方法,连续地照射激光束并使之移动,以使得沿着脆性材料衬底的表面上的划线预定线,形成温度低于该脆性材料衬底软化点的第一激光光斑,并且,通过沿着划线预定线连续地冷却与该第一激光光斑接近的区域,由此,沿着划线预定线形成划痕线,其特征在于,

该第一激光光斑在该脆性材料衬底的划线预定线的端部上形成断缝,并接着在该脆性材料衬底上形成划痕线。

5.如权利要求1所述的划线方法,其特征在于,所述第一激光光斑是通过使第二激光光斑在预定形状的轨道上高速进行扫描而形成的,其中所述第二激光光斑是由所述激光束在所述脆性材料衬底上形成的。

6.如权利要求1或2所述的划线方法,其特征在于,所述第二激光光斑的热能量分布呈越往中央部分越大的“山”形。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP192707/2002 | 2002-07-01 | ||

| JP2002192707 | 2002-07-01 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN1665656A true CN1665656A (zh) | 2005-09-07 |

Family

ID=29996982

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN038157926A Pending CN1665656A (zh) | 2002-07-01 | 2003-06-26 | 脆性材料衬底的划线装置以及划线方法 |

Country Status (6)

| Country | Link |

|---|---|

| JP (1) | JP4134033B2 (zh) |

| KR (1) | KR100647454B1 (zh) |

| CN (1) | CN1665656A (zh) |

| AU (1) | AU2003246209A1 (zh) |

| TW (1) | TW200407209A (zh) |

| WO (1) | WO2004002705A1 (zh) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1958490B (zh) * | 2006-05-08 | 2010-05-26 | 塔工程有限公司 | 利用同步的多轴对基板划线的装置及方法 |

| CN101011845B (zh) * | 2006-02-02 | 2010-11-17 | Sfa工程股份有限公司 | 划线设备 |

| CN101439928B (zh) * | 2007-11-23 | 2012-02-29 | 三星康宁精密素材株式会社 | 玻璃基板激光裁切装置 |

| CN102441931A (zh) * | 2010-10-05 | 2012-05-09 | 三星钻石工业股份有限公司 | 脆性材料基板的分断装置 |

| CN106470814A (zh) * | 2014-06-26 | 2017-03-01 | 三星钻石工业股份有限公司 | 脆性衬底的切断方法及划线装置 |

| CN106995274A (zh) * | 2016-09-23 | 2017-08-01 | 广州市科卡通信科技有限公司 | 一种新式玻璃画线装置 |

| CN114939718A (zh) * | 2022-06-30 | 2022-08-26 | 广东利元亨技术有限公司 | 一种激光划线装置 |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7820941B2 (en) * | 2004-07-30 | 2010-10-26 | Corning Incorporated | Process and apparatus for scoring a brittle material |

| JP2007105888A (ja) * | 2005-10-11 | 2007-04-26 | Kyoto Seisakusho Co Ltd | 脆性材料の初亀裂形成方法 |

| TW200722218A (en) * | 2005-12-05 | 2007-06-16 | Foxsemicon Integrated Tech Inc | Laser cutting apparatus |

| JP2008229716A (ja) * | 2007-03-23 | 2008-10-02 | Toray Eng Co Ltd | レーザスクライブ方法および装置およびこの方法または装置を用いて割断した割断基板 |

| WO2009128219A1 (ja) * | 2008-04-15 | 2009-10-22 | 株式会社リンクスタージャパン | 脆性材料基板の加工装置および切断方法 |

| JP5416445B2 (ja) * | 2009-03-25 | 2014-02-12 | 三星ダイヤモンド工業株式会社 | レーザスクライブ装置 |

| KR101041137B1 (ko) | 2009-03-25 | 2011-06-13 | 삼성모바일디스플레이주식회사 | 기판 절단 장치 및 이를 이용한 기판 절단 방법 |

| KR20100107253A (ko) | 2009-03-25 | 2010-10-05 | 삼성모바일디스플레이주식회사 | 기판 절단 장치 및 이를 이용한 기판 절단 방법 |

| KR101073563B1 (ko) * | 2010-02-08 | 2011-10-14 | 삼성모바일디스플레이주식회사 | 표시 장치 및 이의 제조 방법 |

| JP6668776B2 (ja) * | 2016-01-22 | 2020-03-18 | 三星ダイヤモンド工業株式会社 | ブレイク装置 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3526175B2 (ja) * | 1997-06-11 | 2004-05-10 | 三菱電機株式会社 | レーザ加工装置 |

| JP2001130921A (ja) * | 1999-10-29 | 2001-05-15 | Mitsuboshi Diamond Industrial Co Ltd | 脆性基板の加工方法及び装置 |

| JP3439179B2 (ja) * | 2000-07-28 | 2003-08-25 | 三菱重工業株式会社 | レーザーエッチング方法 |

| KR100673073B1 (ko) * | 2000-10-21 | 2007-01-22 | 삼성전자주식회사 | 레이저 빔을 이용한 비금속 기판의 절단 방법 및 장치 |

-

2003

- 2003-06-26 KR KR1020047019582A patent/KR100647454B1/ko not_active IP Right Cessation

- 2003-06-26 JP JP2004517303A patent/JP4134033B2/ja not_active Expired - Fee Related

- 2003-06-26 TW TW092117387A patent/TW200407209A/zh not_active IP Right Cessation

- 2003-06-26 AU AU2003246209A patent/AU2003246209A1/en not_active Abandoned

- 2003-06-26 CN CN038157926A patent/CN1665656A/zh active Pending

- 2003-06-26 WO PCT/JP2003/008158 patent/WO2004002705A1/ja active Application Filing

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101011845B (zh) * | 2006-02-02 | 2010-11-17 | Sfa工程股份有限公司 | 划线设备 |

| CN1958490B (zh) * | 2006-05-08 | 2010-05-26 | 塔工程有限公司 | 利用同步的多轴对基板划线的装置及方法 |

| CN101439928B (zh) * | 2007-11-23 | 2012-02-29 | 三星康宁精密素材株式会社 | 玻璃基板激光裁切装置 |

| CN102441931A (zh) * | 2010-10-05 | 2012-05-09 | 三星钻石工业股份有限公司 | 脆性材料基板的分断装置 |

| CN106470814A (zh) * | 2014-06-26 | 2017-03-01 | 三星钻石工业股份有限公司 | 脆性衬底的切断方法及划线装置 |

| CN106995274A (zh) * | 2016-09-23 | 2017-08-01 | 广州市科卡通信科技有限公司 | 一种新式玻璃画线装置 |

| CN114939718A (zh) * | 2022-06-30 | 2022-08-26 | 广东利元亨技术有限公司 | 一种激光划线装置 |

| CN114939718B (zh) * | 2022-06-30 | 2024-02-13 | 广东舜元激光科技有限公司 | 一种激光划线装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| TWI297295B (zh) | 2008-06-01 |

| JP4134033B2 (ja) | 2008-08-13 |

| JPWO2004002705A1 (ja) | 2005-10-27 |

| KR100647454B1 (ko) | 2006-11-23 |

| KR20050005525A (ko) | 2005-01-13 |

| AU2003246209A1 (en) | 2004-01-19 |

| TW200407209A (en) | 2004-05-16 |

| WO2004002705A1 (ja) | 2004-01-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1665656A (zh) | 脆性材料衬底的划线装置以及划线方法 | |

| CN1871104A (zh) | 脆性材料基板的划线方法和划线设备 | |

| CN1196562C (zh) | 用激光束切割非金属衬底的方法和装置 | |

| TWI413622B (zh) | And a scribing device for forming a brittle material substrate | |

| CN1264768C (zh) | 脆性材料基片的划线装置以及划线方法 | |

| CN1268466C (zh) | 利用激光束切割非金属基片的方法及装置 | |

| CN1203013C (zh) | 分割易碎的平面工件、特别是平面玻璃制品的方法和装置 | |

| CN1265929C (zh) | 用于切割非金属基片的方法 | |

| CN1298523C (zh) | 脆性材料基板的划线方法及划线装置 | |

| KR101183865B1 (ko) | 취성 재료 기판의 모따기 가공 방법 및 모따기 가공 장치 | |

| CN1255858C (zh) | 脆性材料基板的划线装置和脆性材料基板的划线方法 | |

| CN101391860A (zh) | 利用超短脉冲激光束的基板切割装置及其切割方法 | |

| CN1491144A (zh) | 脆性材料基片的倒角方法以及倒角装置 | |

| CN1768999A (zh) | 切割基板的装置及其使用方法 | |

| CN1468695A (zh) | 划线方法和划线装置 | |

| KR101306673B1 (ko) | 모따기 가공 장치 | |

| CN1768998A (zh) | 使用飞秒激光切割基板的方法和装置 | |

| CN1929978A (zh) | 脆性基板的垂直裂痕形成方法及垂直裂痕形成装置 | |

| CN1966198A (zh) | 激光加工装置 | |

| CN1924513A (zh) | 用于玻璃面板的微观检测装置 | |

| CN1739903A (zh) | 基板加工装置及基板加工方法 | |

| CN1242458C (zh) | 脆性材料基板的划线方法及划线装置 | |

| KR20100107253A (ko) | 기판 절단 장치 및 이를 이용한 기판 절단 방법 | |

| JP2001026435A (ja) | 硬質脆性板の割断方法 | |

| JP2002020134A (ja) | 硬質脆性板の割断方法及び装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C02 | Deemed withdrawal of patent application after publication (patent law 2001) | ||

| WD01 | Invention patent application deemed withdrawn after publication |