CN1302255C - 具有带凹槽的内表面的改进传热管 - Google Patents

具有带凹槽的内表面的改进传热管 Download PDFInfo

- Publication number

- CN1302255C CN1302255C CNB02802107XA CN02802107A CN1302255C CN 1302255 C CN1302255 C CN 1302255C CN B02802107X A CNB02802107X A CN B02802107XA CN 02802107 A CN02802107 A CN 02802107A CN 1302255 C CN1302255 C CN 1302255C

- Authority

- CN

- China

- Prior art keywords

- fins

- basic

- pipe

- fin

- central

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F28—HEAT EXCHANGE IN GENERAL

- F28F—DETAILS OF HEAT-EXCHANGE AND HEAT-TRANSFER APPARATUS, OF GENERAL APPLICATION

- F28F1/00—Tubular elements; Assemblies of tubular elements

- F28F1/10—Tubular elements and assemblies thereof with means for increasing heat-transfer area, e.g. with fins, with projections, with recesses

- F28F1/40—Tubular elements and assemblies thereof with means for increasing heat-transfer area, e.g. with fins, with projections, with recesses the means being only inside the tubular element

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/4935—Heat exchanger or boiler making

Landscapes

- Physics & Mathematics (AREA)

- Engineering & Computer Science (AREA)

- Geometry (AREA)

- Thermal Sciences (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Heat-Exchange Devices With Radiators And Conduit Assemblies (AREA)

- Rigid Pipes And Flexible Pipes (AREA)

- Steam Or Hot-Water Central Heating Systems (AREA)

- Metal Extraction Processes (AREA)

- Metal Rolling (AREA)

- Materials For Medical Uses (AREA)

Abstract

一种管(10)的内表面具有一组基本翅片(12)和一组中间翅片(26),该中间翅片位于该基本翅片(12)之间的区域(24)中并相对于该基本翅片(12)成一角度。在内表面管图案的优选实施例中,该中间翅片(26)相对于该基本翅片(12)定位,以形成栅格状外观。第一组辊子在板的至少一侧形成该基本翅片(12)和中间翅片(26)的图案。可以使用第二组辊子以进一步提高其性能。在所需图案通过辊子压印到该板上之后,该板成型并焊接成管,以使所获得的管的内表面图样至少包含本发明构想的该中间翅片。

Description

技术领域

本发明涉及一种传热管,其可用在空调器、制冷器和其它类似装置中的热交换器和其它部件中。本发明更特别地涉及一种具有带凹槽的内表面的传热管,沿管的内表面形成翅片以提高传热性能。

背景技术

具有带凹槽的内表面的传热管首先用作空调器和制冷器的热交换器中的蒸发器管和冷凝器管。在其内表面上设置具有凹槽和交替式的翅片的传热管是公知的。凹槽和翅片共同作用,以提高在管中传送的例如制冷剂等的流动的传热介质的紊流。这种紊流将提高传热性能。凹槽和翅片还为附加热交换提供了额外的表面区域和毛细管作用。这种基本的前提已经在Withers,Jr.等人的美国专利第3847212号中给出了。

在本领域中由不同方法(即无缝管和焊接管)提供内部强化热交换的管是进一步已知的。无缝管可以包含内部翅片和凹槽,它是使一圆形槽件通过无缝管的内部而制造的,以在管的内表面上形成翅片。然而,所形成的翅片的形状和高度由圆形件的轮廓和成型的方法所限定。因此,这样管的传热潜力也受到了限制。

然而,焊接管是通过使平的工件形成圆形形状然后焊接其边缘以形成管而制造的。由于工件在其成型之前还处于平的状态时可以被加工,翅片高度、形状和各种其它参数的变化潜力将增加。因此,这样管的传热潜力也有所增加。

在Kohn等人的美国专利第5704424号中公开了这种管成型的方法。Kohn等人公开了具有带凹槽的内表面的焊接传热管。在所描述的和请求保护的制造方法中,平的金属板材料沿横向方向卷绕,直到其侧边彼此相接触。此时,板材料的两个边缘用电滚焊焊接在一起以形成完整的管。这种情况,这种方法的优点是:当金属板还是平的时,任何内部翅片或凹槽都可以被压制到管的一侧上,因此可提高设计特性的自由度。

这种设计自由度在传热管设计中是一关键因素。通常的目的是通过改变管中凹槽和翅片的图样、形状和尺寸来提高热交换性能。为了达到这个目的,管制造者花费了大量的费用来实验可选择的设计。例如,Takima等人的美国专利第5791405号披露了一种具有带凹槽的内表面的管,其翅片连续地形成在管内表面的圆周方向上。在不同的附图中示出了多种结构。Chiang等人的美国专利第5332034号和第5458191号以及Gaffaney等人的美国专利第5975196号都披露了关于这种应用的该设计的变化,如横切设计。翅片是使用第一压制辊形成在管内表面上的。然后,第二辊压制出交叉地越过和穿过该翅片的切口和凹口。这种方法由于需要至少两个压制辊以形成横切设计因此是昂贵的。此外,在这些专利的所有设计中所披露的翅片是由空槽或凹槽分割开的。没有一种设计利用在这个空的区域以提高管的传热特性。

尽管这些内表面管的设计的目的在于改进管的传热性能,但是在工业中继续存在这样一个需求,即,通过改变现有的设计和发明新的设计,以提高传热性能。此外,也存在创新图样和图案的需求,其可以被更快捷地且节省成本地压印到管上。如下文所述,本申请人开发了用于传热管的新几何图形,其结果显著地提高了传热性能。

发明内容

通常地说,本发明包含一种改进了的传热管及其形成方法。在本发明的图样压制在一金属板上并且该板成形且焊接在管的内部之后,管的内表面将具有一组基本翅片和一组位于该基本翅片之间区域中并相对于该基本翅片成一角度的中间翅片。当中间翅片与以各种图案设置的基本翅片一起使用时,在内表面管图样的优选实施例中,中间翅片相对于基本翅片而定位,以形成栅格状的外观。实验显示出具有本发明的中间翅片图样的管的性能有显著的提高。

本发明的方法包括滚压在第一组辊子之间的一平的金属板,以在该板的至少一侧上形成基本翅片和中间翅片的图样。当具有类似性能的早先图样使用附加辊子设备时,本发明的基本图样可以压印到使用单一辊子组的该板上,由此降低制造成本。然而此后可以使用辊子组以将附加图样特征压印到该板上。当所希望的图案通过辊子压印到该板上之后,使该板成形且焊接成管,以使所成形的管的内表面图样至少包括由本发明构想的中间翅片。

因此,本发明的一个目的是提供一种改进了的传热管。

本发明的另一个目的是提供一种制造改进了的传热管的新方法。

本发明的另一个目的是提供一种具有中间翅片的改进了的传热管。

本发明的另一个目的是提供一种制造具有中间翅片的改进了的传热管的方法。

本发明的另一个目的是提供一种具有中间翅片的改进了的传热管,其包括不同高度、形状、间距、和角度的基本翅片和中间翅片。

本发明的另一个目的是提供一种在一个滚压操作中成形两组翅片的改进了的传热管。

本发明的另一个目的是提供一种改进了的传热管,其具有至少两组切口,该切口交叉地切入翅片并至少部分地穿过翅片。

本发明的另一个目的是提供一种具有在某种程度上由中间翅片的壁形成的腔的改进了的传热管,以增加泡核沸腾。

本发明的这些和其它特征、目的和优点将通过结合附图、阅读下面优选实施例的详细描述而呈现出来。

附图说明

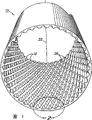

图1是本发明的管的一个实施例的内表面的透视图。

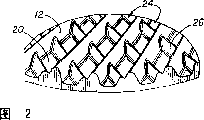

图2是图1中沿插入圆弧2处的放大视图。

图3是本发明的管的一实施例展开的管内表面的断片平面图。

图4是沿图3中4-4线的剖视图,其展示了基本翅片的一个实施例。

图5是沿图3中5-5线的剖视图,其展示了中间翅片的一个实施例。

图6是类似于图4和图5的剖视图,其展示了基本翅片和/或中间翅片的形状的可选择的实施例。

图7是类似于图4和图5的剖视图,其展示了基本翅片和/或中间翅片的形状的另一个可选择的实施例。

图8是类似于图4和图5的剖视图,其展示了基本翅片和/或中间翅片的形状的另一个可选择的实施例。

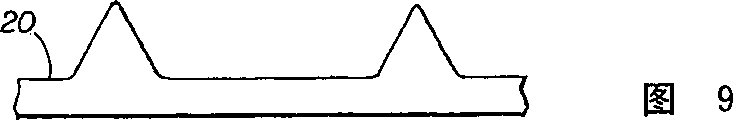

图9是类似于图4和图5的剖视图,其展示了基本翅片和/或中间翅片的形状的另一个可选择的实施例。

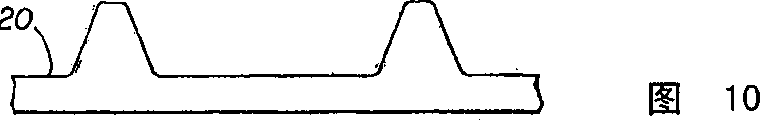

图10是类似于图4和图5的剖视图,其展示了基本翅片和/或中间翅片的形状的另一个可选择的实施例。

图11是类似于图4和图5的剖视图,其展示了基本翅片和/或中间翅片的形状的另一个可选择的实施例。

图12是类似于图5的剖视图,其展示了中间翅片的另一个可选择的

实施例。

图13是本发明的管的可选择的实施例展开以展示管的内表面的断片平面图。

图14是本发明的管的可选择的实施例展开以展示管的内表面的断片平面图。

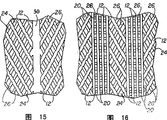

图15是本发明的管的可选择的实施例展开以展示管的内表面的断片平面图。

图16是本发明的管的可选择的实施例展开以展示管的内表面的断片平面图。

图17是本发明的管的可选择的实施例的内表面的断片透视图。

图18是本发明的管的可选择的实施例的内表面的断片透视图。

图19是用于制造本发明的管的一实施例的翅片成型辊的透视图。

图20展示了本发明的管的一种剖面形状。

图21展示了本发明的管的可选择的剖面形状。

图22展示了本发明的管的可选择的剖面形状。

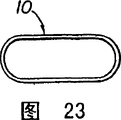

图23展示了本发明的管的可选择的剖面形状。

图24展示了本发明的管的可选择的剖面形状。

图25展示了本发明的管的可选择的剖面形状。

图26是一图表,其中展示了使用具有R-22制冷剂的本发明的管的实施例的冷凝传热状况。

图27是一图表,其中展示了使用具有R-22制冷剂的本发明的管的一实施例的冷凝压降状况。

图28是一图表,其中展示了使用具有R-407c制冷剂的本发明的管的一实施例的冷凝传热状况。

图29是一图表,其中展示了使用具有R-407c制冷剂的本发明的管的一实施例的冷凝压降状况。

图30是一图表,其中展示了具有R-407c制冷剂的本发明的管的一实施例的效率状况。

图31是一图表,其中展示了具有R-22制冷剂的本发明的管的可选择的实施例的效率状况。

图32是一图表,其中展示了使用具有R-22制冷剂的本发明的管的实施例的冷凝传热状况。

图33是一图表,其中展示了使用具有R-22制冷剂的本发明的管的实施例的冷凝压降状况。

具体实施方式

类似于现有的图样,本发明的管10的内表面图样的一个实施例如图1-3所示,其包含一组沿管10的内表面20相互平行设置的基本翅片12。基本翅片12的剖面形状可以假定成如图6-11所披露的任何形状,但优选地为具有倾斜的直边14、圆弧顶端16、以及在直边14和管10的内表面20交界处的圆弧边缘18的三角形形状(见图4)。基本翅片的高度Hp可以根据管10的直径和特别的应用而改变,但优选地在0.004-0.02英寸之间。如图3所示,基本翅片12可以定位成相对于管10的纵向轴线22成一基本翅片角度θ,该角度在0°-90°之间。角度θ优选地在5°-50°之间,更优选地在5°-30°之间。最后,定位成沿管10的内表面20的基本翅片12的数量,以及基本翅片的间距Pp(确定为两个相邻基本翅片的顶端或中心部之间沿垂直于基本翅片画的直线测量的距离)可以根据基本翅片12的高度Hp和形状、基本翅片角度θ、和管10的直径而改变。此外,基本翅片的形状、高度Hp、角度θ、和间距Pp可以在单一管10中根据应用而改变。

不同于现有的图样,本发明的图样利用基本翅片12之间的空的区域或槽24以提高管的传热特性。在由基本翅片12限定的槽24中形成有中间翅片26,以使内表面管的图样形成栅格的外观。中间翅片将增加流体的紊流和内部表面积,并由此而增加管10的传热性能。此外,由本发明构想的中间翅片的图样可以随基本翅片图样在同一辊子上共同形成,由此减少了管10的制造成本。

中间翅片26优选地在槽24的宽度方向上延伸,以连接相邻的基本翅片12(如图3所示)。正如与基本翅片12一样,中间翅片26可以假定成包含不仅仅限于如图5-11所示的各种形状。中间翅片26可以具有类似于基本翅片12的形状,如图5所示,但不是必须的。正如与基本翅片12一样,位于基本翅片12(这样中间翅片的间距PI确定为两个相邻中间翅片的顶端或中心部之间沿垂直于中间翅片画的直线测量的距离)之间的中间翅片26的数量和中间翅片的高度HI可以是根据特别的应用而调节的。中间翅片的高度HI可以超过基本翅片的高度Hp延伸,但不是必须的。如图3所示,中间翅片26定位成从逆时针方向测量的相对于基本翅片12成一中间翅片角度β。中间翅片角度β可以是大于0°的任何角度,但优选地在45°-135°之间。

正如与基本翅片一样,对于管10中的所有中间翅片26,中间翅片形状、高度HI、间距PI、和角度β不必是恒定的,在管10中的所有或部分这些特征而是可以根据应用而改变。例如,图12示出了具有不同中间翅片形状、高度(HI-1,HI-2和HI-3)和间距(PI-1和PI-2)的内表面管图样的展开的管10的剖视图。

如图13-16所示,中间翅片26可以与以各种图案设置的基本翅片12相连接,但不仅限于此,Takima等人的美国专利第5791405号中公开了所有的图案,这里的所有图案将共同作为参考。例如,图13-16示出的实施例,部分的基本翅片12是相对于其它基本翅片12以一定角度设置的。在图13和14中,基本翅片12是交叉的。同样地,在图16中,部分的基本翅片和中间翅片是沿管10的长度方向设置的,而相邻的基本和中间翅片部分是以一定角度设置的。在图15中,基本翅片12是不交叉的,但它们由沿管10的内表面20的长度方向设置的沟槽50分开。沿管10的内表面20可以设置有多于一个的沟槽50。管10中沟槽50的深度可以根据其应用而改变。此外,沟槽50的表面可以是光滑的,但不是必须的。而且可以设置凹槽、凸起、和/或其它特征来使沟槽50的表面变粗糙。

此外,中间翅片26可以是独立的几何形状,例如圆锥形、金字塔形、圆柱形等,而不是连接相邻的基本翅片12,(如图18所示)。

本领域的技术人员可以理解如何利用基本和中间翅片的内表面管图样的各种变化,包括翅片的设置、形状、高度Hp和HI、角度θ和β、和间距Pp和PI,以使内表面管图样适应特别的应用,而获得所希望的传热特性。

按照本发明具有各种形式的管可以使用本领域公知的制造方法和设备来制造,例如Kohn等人的美国专利第5704424号所公开的,这里的所有内容将共同作为参考。正如在Kohn等人的专利中所解释的,通常是金属的平板在压制该板上下表面的一组辊子之间通过。该板在随后的工艺步骤中逐渐成型,直到其边缘相接触并焊接形成管10。管可以形成包含图20-25所示的任何形状。尽管圆管在传统的应用以及适用于本发明的目的,但已经意识到使用具有扁平形状截面的管10,如图22、23和25所示的,将比传统的圆管具有提高了的传热特性。因此,在制造的成型阶段但在焊接阶段之前,可以优选地形成具有扁平形状的管10。可选择地,管10可以形成传统的圆形,而此后将其压成管10的扁平截面形状。本领域的普通技术人员可以理解管10可以根据其应用而形成不仅仅限于图20-25所示的任何形状。

管10(以及板)可以由具有包含结构整体性、延展性、和可塑性的适宜物理特性的各种材料制成,例如铜和铜合金、铝和铝合金。优选的材料是脱氧铜。平板的宽度将根据所希望的管直径而改变,具有约1.25英寸宽度的平板形成标准3/8”管外径,对于本应用来说是通常的尺寸。

为了在板上形成所希望的图案,板将通过由上辊子30和下辊子32(见图19)组成的第一组成型辊子或压制辊子28。在上辊子30上的图案是所希望的基本翅片和中间翅片图案的互锁图式样,用以形成管10的内表面,(即,在上辊子上的图案与在管中所压制的图案互锁)。同样地,下辊子32的图案是管10的外表面的(如果存在的)所希望图案的互锁图样。图19示出了一组辊子28,上辊子30具有的图案包含由本发明所构想的中间翅片图样。

然而应当注意,按照图15所示的实施例制造管,首先优选地使用沿辊子的圆周方向具有凸起的压制辊子,沿板的长度方向的至少一部分压制成一个或多个纵向沟槽50。这些凸起在光滑的板上形成沟槽。设置在辊子上凸起的数量与在板上压制的沟槽的数量相同。在沟槽成型之后,然后使板经受如上所述辊子28的压制。按照此方法,在上辊子30上的图样不能压制到板上的已经压制的沟槽50上。

在辊子上的图案可以通过加工槽而形成在辊子的表面上。对于本领域的普通技术人员将可以看出,由于辊子和板之间的互锁图式样的关系,当板通过辊子时,在辊子上的槽将形成板上的翅片,而没有加工的辊子表面部分将形成板上的槽。当随后卷绕和焊接板时,所希望的内部和外部图案由此而位于管上。

按照本发明所形成的管的优越性是,管的基本翅片和中间翅片图案可以加工在辊子上并通过单一辊子装置形成在板上,相对于在常规上是必须的两组辊子(并因此有两个压制步骤)以获得现有内表面管图案,例如交叉图案,以提高管性能。从加工步骤中去除一组辊子和压制阶段,可以减少加工时间和降低管的成本。

然而,当只需要有一个辊子以形成本发明的基本翅片和中间翅片图案时,随后的且附加的辊子可以用于将附加的图案特征压制到板上。例如,第二组辊子可以用于制造切口38,该切口交叉地并且至少部分地穿过翅片以获得横切的图案,如图17所示。

在可选择的设计中,基本翅片和中间翅片形成腔的侧壁。基本翅片的顶端可以例如通过使用第二辊子压制而成型,以横向地延伸或张开,从而部分地而不是全部地封闭该腔。当然,流体通过其能够流入到该腔中的小的开口保留在腔的顶部。这样的腔能够提高流体的泡核沸腾,并由此改善蒸发传热。

除了潜在地降低制造成本之外,具有按照本发明图案的管还优于现有的管。图26-29图表地示出了这种管通过将中间翅片结合到内表面管图案中而可获得冷凝方面的性能提高。性能测试是在四个冷凝器管上用两种分离的制冷剂(R-407c和R-22)进行的。下面测试每一个具有不同内表面图案的铜管:

(1)“Turbo-A”管,由Wolverine Tube制造的用于在空调器和制冷器中的蒸发器和冷凝器盘管的无缝或焊接管,其内部的翅片沿管的内表面相对于管的轴线以一角度彼此平行地设置(定义为“Turbo-A”);

(2)由Wolverine Tube制造的用于蒸发器和冷凝器盘管的横切管(定义为“横切”);

(3)具有本发明的中间翅片设计的管(定义为“新设计”);以及

(4)具有本发明的中间翅片设计的管,其基本翅片和中间翅片与第二辊子横切(定义为“新设计X”)。

图26和27反映的是使用R-22制冷剂而获得的数据。图28和29反映的是使用R-407c制冷剂而获得的数据。由这些图表所表现的通常测试条件如下:

蒸发 冷凝

饱和温度 35°(1.67℃) 105(40.6℃)

管长度 12ft(3.66m) 12ft(3.66m)

入口蒸气纯度 10% 80%

出口蒸气纯度 80% 10%

数据是在不同的流率情况下对于流动的制冷剂而获得的。因此,所有图表的“x”坐标表示按照质量流量(lb./hr.ft2)。图26和28示出了传热性能。因此,这两个图表的“y”坐标表示按照传热系数(Btu/hr.ft2)。图27和29示出了压降信息。因此,这两个图表的“y”坐标表示按照每平方英寸的压力(PSI)。

对于非共沸的混合物R-407c制冷剂的数据(图28和29),说明了“新设计”的冷凝传热性能比“Turbo-A”设计提高了大约35%。此外,“新设计”提供了比标准“横切”设计增加了的性能(大约15%),其中“横切”设计通常被认为是在广泛的商用管中其冷凝性能的领先代表。根据压降特性,“新设计”与“Turbo-A”设计一样,并低于标准“横切”设计大约10%。压降在热交换器设计中是一个非常重要的设计参数。在热交换器中使用现有技术,压降的5%的降低有时可以在传热特性上提供大约10%的好处。

新设计在两相传热中利用一有趣的现象。在本发明的管实施例中,流体在管的内部冷凝,压降主要由液-汽界面控制。传热是由液-固界面控制。中间翅片影响液体层,由此增加传热,但不能影响压降。传热和压降之间的关系是由效率因素确定的。

当使用R-22制冷剂时(图26和27),“新设计X”在传热上优于“Turbo-A”和“横切”设计,几乎与“新设计”在R-407c测试中具有相同的百分比。发明者没有理由不相信:使用其它如R-410(a)或R-134(a)的制冷剂以及其它类似流体,将获得类似提高了的性能。

图30和31对比了“横切”设计的效率因素和“新设计”(图30)、“新设计X”(图31)的效率因素。效率因素是关于管内表面的实际性能优点的很好指示,这是因为它反映了附加传热的优点和附加压降的缺点两者。通常,管的效率因素确定为在传热上高于标准管(在这里为“Turbo-A”管)的增加,除以在压降上高于标准管的增加。在图30和31中对于“横切”所表示的效率因素由下式算出:

在图30和31中表示的“新设计”和“新设计X”的效率因素可以分别类似地算出。

在图30和31中可以看出,对于“新设计”和“新设计X”的效率因素都是(除了一点以外)大于“1”的,这说明这两种新设计的效率都比标准“Turbo-A”的效率高,在R-22冷凝中(图31)大约40%,而在R-407c冷凝中(图30)等于35%。此外,通过相对于“新设计”(图30)和“新设计X”(图31)对比“横切”(图30和31)的效率因素,可以看出,新设计的效率始终地高于“横切”管,在R-22冷凝中(图31)为20%,而在R-407c冷凝中(图30)为10%。

此外,测试还显示出具有类似于图13和15中所示内表面的管也优于“Turbo-A”管。这样测试的结果如图32和33所示,其中具有按照图13的内表面的管定义为“新设计2”,而具有按照图15的内表面的管定义为“新设计3”。图32和33反映了在上述相同冷凝测试条件下使用R-22制冷剂而获得的数据。

图32和33分别示出了传热性能和压降。在图32和33中显示的数据说明了,“新设计2”和“新设计3”的冷凝传热性能分别高于“Turbo-A”设计的大约80%和40%。此外,而“新设计2”的压降高于“Turbo-A”,“新设计3”展示的压降与“Turbo-A”相当。这个数据暗示出通过把“新设计3”组合到现有系统中来代替“Turbo-A”管,可以认识到有明显的传热优点。此外,通过防止图案形成在管的一部分上(即在沟槽50中),管在单位长度中材料的数量将减少。这对于用户来说明显地节约了成本。

此外,“新设计2”组合到再设计系统中时有特别的优点。根据近来的测量以提高空调设备的效率,这是特别的显著的。通过使用“新设计2”的表面,在相同尺寸设备或减小尺寸的设备中可以获得性能的增加。因此,减小或消除昂贵的再设计精力是可能的。此外,通过减小系统的尺寸,也可以减少其它组件的重量,例如用于基体的金属、用于翅片和管线的铝,这对于用户来说可以相当地节约成本。

因此看出,设置有中间翅片的管表现出比横切和单一螺旋状凸起设计的管具有显著的优越性。因此这种新设计在本领域是先进的。对于本领域的普通技术人员来说,在附加权利要求所确定的本发明的精神和范围内,对优选实施例作出各种修改将是可以理解的。

Claims (44)

1.一种包括内表面和外表面的管,其中,该内表面包括多个基本翅片、多个中间翅片、和由相邻的基本翅片限定的多个凹槽,其中该多个中间翅片位于所述多个凹槽中的至少一些凹槽中,并且在该管的该内表面上形成栅格状图案,其中基本翅片和中间翅片中的至少第一部分与基本翅片和中间翅片中的至少第二部分由沟槽分离,该沟槽沿该管的该内表面的长度的一部分延伸。

2.如权利要求1所述的管,其特征在于,该管包含金属。

3.如权利要求1所述的管,其特征在于,该管还包含非金属材料。

4.如权利要求1所述的管,其特征在于,该管包含圆形的剖面形状。

5.如权利要求1所述的管,其特征在于,该管的外表面是光滑的。

6.如权利要求1所述的管,其特征在于,该管的外表面是凹凸不平的。

7.如权利要求1所述的管,其特征在于,多个基本翅片中的至少一些基本翅片是彼此平行取向的。

8.如权利要求1所述的管,其特征在于,多个基本翅片包含:第一组相邻的基本翅片,其具有第一基本翅片间距;和第二组相邻的基本翅片,其具有第二基本翅片间距,其中该第一基本翅片间距不等于该第二基本翅片间距。

9.如权利要求1所述的管,其特征在于,多个基本翅片中的至少一些基本翅片具有包含有圆形顶端的为三角形的剖面形状。

10.如权利要求1所述的管,其特征在于,多个基本翅片中的至少一些基本翅片具有为直线的剖面形状。

11.如权利要求1所述的管,其特征在于,多个基本翅片中的至少一些基本翅片具有为曲线的剖面形状。

12.如权利要求1所述的管,其特征在于,其还包含纵向轴线,多个基本翅片中的至少一些基本翅片以一相对于该纵向轴线的角度取向。

13.如权利要求12所述的管,其特征在于,多个基本翅片中的至少一些基本翅片相对于该纵向轴线以5°-50°之间的一角度取向。

14.如权利要求13所述的管,其特征在于,多个基本翅片中的至少一些基本翅片相对于该纵向轴线以5°-30°之间的一角度取向。

15.如权利要求1所述的管,其特征在于,多个基本翅片中的至少一些基本翅片还包含横向穿过该基本翅片的宽度方向的切口。

16.如权利要求1所述的管,其特征在于,多个中间翅片中的至少一些中间翅片与相邻的基本翅片相接触。

17.如权利要求1所述的管,其特征在于,多个中间翅片包含:第一组相邻的中间翅片,其具有第一中间翅片间距;和第二组相邻的中间翅片,其具有第二中间翅片间距,其中该第一中间翅片间距不等于该第二中间翅片间距。

18.如权利要求1所述的管,其特征在于,多个中间翅片中的至少一些中间翅片相对于多个基本翅片中的至少一些基本翅片以一角度取向。

19.如权利要求18所述的管,其特征在于,多个中间翅片中的至少一些中间翅片相对于多个基本翅片中的至少一些基本翅片以45°-135°之间的一角度取向。

20.如权利要求1所述的管,其特征在于,多个中间翅片中的至少一些中间翅片包含位于该凹槽中的独立的几何形状。

21.如权利要求1所述的管,其特征在于,多个中间翅片中的至少一些中间翅片具有包含有圆形顶端的为三角形的剖面形状。

22.如权利要求1所述的管,其特征在于,多个中间翅片中的至少一些中间翅片具有为直线的剖面形状。

23.如权利要求1所述的管,其特征在于,多个中间翅片中的至少一些中间翅片具有为曲线的剖面形状。

24.如权利要求1所述的管,其特征在于,多个中间翅片中的至少一些中间翅片还包含横向穿过该中间翅片的宽度方向的切口。

25.一种包含内表面和纵向轴线的管,其特征在于,该内表面包含:

a.多个基本翅片,其中所述多个基本翅片中的至少一些基本翅片是彼此平行取向的,并且多个基本翅片中的至少一些基本翅片相对于该纵向轴线以一角度取向,其中所述多个基本翅片分为基本翅片的第一部分和基本翅片的第二部分;

b.由相邻的基本翅片限定的多个凹槽;以及

c.多个中间翅片,其中所述多个中间翅片位于多个凹槽中的至少一些凹槽中,以及多个中间翅片中的至少一些中间翅片相对于多个基本翅片中的至少一些基本翅片以一角度取向;

d.在基本翅片的该第一部分和基本翅片的该第二部分之间延伸的沟状凹槽。

26.一种制造管的方法,其包括沿该管的内表面形成一图案,其中,该图案包含多个基本翅片、多个中间翅片、和由相邻的基本翅片限定的多个凹槽,其中该多个中间翅片位于所述多个凹槽中的至少一些凹槽中,并且,其中,多个基本翅片和中间翅片中的至少一些翅片与多个基本翅片和中间翅片中的另一些翅片由至少一个沟槽分离,该沟槽沿该管的该内表面的长度的一部分延伸。

27.一种制造管的方法,其包括:

a.滚压步骤,使一板在翅片成型辊子之下通过,以在该板的一表面上滚压成翅片图案,其中该翅片图案包含多个基本翅片、多个中间翅片、和由相邻的基本翅片限定的多个凹槽,其中该多个中间翅片位于所述多个凹槽中的至少一些凹槽中,并且其中,多个基本翅片和中间翅片中的至少一些翅片与多个基本翅片和中间翅片中的另一些翅片由至少一个沟槽分离,该沟槽沿该管的该内表面的长度的一部分延伸;

b.管成型步骤,使翅片图案已成型的该板通过至少一个成型辊子,以使该板形成一所需的管形状,其中该图案位于其内侧;以及

c.板固定步骤,以将该板固定成所需的管形状。

28.如权利要求27所述的方法,其特征在于,该板的固定步骤包含加热该板的两侧边以使该板成型为一管形状并连接该板的所述侧边的焊接步骤。

29.如权利要求1所述的管,其特征在于,该管具有为椭圆形的剖面形状。

30.如权利要求1所述的管,其特征在于,该管具有一包含由圆弧连接的两个平行线的剖面形状。

31.如权利要求1所述的管,其特征在于,所述多个基本翅片包含第一组基本翅片和第二组基本翅片,所述多个凹槽包含由该第一组基本翅片限定的第一组凹槽和由该第二组基本翅片限定的第二组凹槽;以及所述多个中间翅片包含位于该第一组凹槽中的至少一些凹槽中的第一组中间翅片和位于该第二组凹槽中的至少一些凹槽中的第二组中间翅片,其中该第一组基本翅片相对于该第二组基本翅片以一角度取向。

32.如权利要求31所述的管,其特征在于,该第一组基本翅片和该第二组基本翅片是相交的。

33.如权利要求31所述的管,其特征在于,该第一组基本翅片和该第二组基本翅片由至少一个沟槽分隔开,其中该沟槽沿该管的内表面的长度的一部分延伸。

34.一种传热管,其包括内表面和外表面,该内表面包括:

a.两组翅片,其包括(i)多个相邻的基本翅片,其限定相邻的基本翅片之间的凹槽;和(i)多个短的中间翅片,其位于在相邻的基本翅片之间的所述凹槽中的至少一些凹槽中,其中所述多个短的中间翅片设置成数量大于相邻的基本翅片的数量;

b.分开这两组翅片的沟槽,其提供用于流体传热介质在这两组翅片之间流动的沟。

35.如权利要求34所述的管,其特征在于,所述多个短的中间翅片中的至少一些中间翅片相对于所述基本翅片中的至少一些基本翅片以一角度取向。

36.如权利要求35所述的管,其特征在于,多个短的中间翅片中的至少一些中间翅片相对于多个基本翅片中的至少一些基本翅片以45°-135°之间的一角度取向。

37.一种传热管,其包括内表面和外表面,该内表面包括:

a.第一组多个基本翅片,其定位成彼此平行,并且限定(i)多个基本翅片轴线,和(ii)在每一组相邻基本翅片之间的第一组凹槽;

b.第一组多个中间翅片,其设置的数量大于该第一组基本翅片的数量,其中,第一组多个中间翅片在第一组凹槽中的至少一些凹槽中定位成彼此大致平行;

c.第二组多个基本翅片,其定位成彼此大致平行,并且与第一组多个基本翅片间隔开,其中第二组多个基本翅片限定(i)多个基本翅片轴线,和(ii)在每一组相邻基本翅片之间的第二组凹槽;

d.第二组多个中间翅片,其设置的数量大于该第二组基本翅片的数量,其中,第二组多个中间翅片在第二组凹槽中的至少一些凹槽中定位成彼此大致平行;和

e.使得该第一组基本翅片和中间翅片与该第二组基本翅片和中间翅片分开的沟槽。

38.如权利要求37所述的管,其特征在于,所述多个中间翅片中的至少一些中间翅片相对于所述相邻的基本翅片中的至少一些基本翅片以一角度取向。

39.如权利要求37所述的管,其特征在于,多个中间翅片中的至少一些中间翅片相对于多个相邻的基本翅片中的至少一些基本翅片以45°-135°之间的一角度取向。

40.如权利要求1所述的管,其特征在于,其还包括基本翅片和中间翅片的第一部分,其借助多个沟槽与基本翅片和中间翅片的多个第二部分分开。

41.如权利要求25所述的管,其特征在于,其还包括多个沟状凹槽,其将基本翅片的多个第一和第二部分分开。

42.如权利要求1所述的管,其特征在于,其还包括多组翅片,其中每一组翅片由沟槽分开。

43.如权利要求1所述的管,其特征在于,其还包括由多个沟槽分开的多个第一组和第二组。

44.一种制造管的方法,其包括:

a.使具有一长度的板在一沟槽成型辊子之下通过,以在该板的一表面上并沿该板的长度的至少一部分形成至少一个沟槽;

b.使具有至少一个沟槽的该板在翅片成型辊子之下通过,以在该板的该表面上滚压成翅片图案,其中该翅片图案包含多个基本翅片、多个中间翅片、和由相邻的基本翅片限定的多个凹槽,其中该多个中间翅片位于所述多个凹槽中的至少一些凹槽中,并且其中,多个基本翅片和中间翅片中的至少一些翅片与多个基本翅片和中间翅片中的另一些翅片由沟槽分离;

c.使至少一个沟槽和翅片图案已成型的该板通过至少一个管成型辊子,以使该板形成一所需的管形状,其中该至少一个沟槽和该图案位于其内侧;以及

d.以将该板固定成所需的管形状。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US09/836808 | 2001-04-17 | ||

| US09/836,808 US6883597B2 (en) | 2001-04-17 | 2001-04-17 | Heat transfer tube with grooved inner surface |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1463353A CN1463353A (zh) | 2003-12-24 |

| CN1302255C true CN1302255C (zh) | 2007-02-28 |

Family

ID=25272789

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB02802107XA Expired - Fee Related CN1302255C (zh) | 2001-04-17 | 2002-04-17 | 具有带凹槽的内表面的改进传热管 |

Country Status (17)

| Country | Link |

|---|---|

| US (2) | US6883597B2 (zh) |

| EP (1) | EP1386116B1 (zh) |

| JP (1) | JP4065785B2 (zh) |

| KR (1) | KR20030038558A (zh) |

| CN (1) | CN1302255C (zh) |

| AT (1) | ATE319974T1 (zh) |

| BR (1) | BR0204832A (zh) |

| CA (1) | CA2444553A1 (zh) |

| DE (1) | DE60209750T2 (zh) |

| DK (1) | DK1386116T3 (zh) |

| ES (1) | ES2258647T3 (zh) |

| IL (2) | IL158456A0 (zh) |

| MX (1) | MXPA03009564A (zh) |

| MY (1) | MY134748A (zh) |

| PT (1) | PT1386116E (zh) |

| TW (1) | TW534973B (zh) |

| WO (1) | WO2002084197A1 (zh) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN110612426A (zh) * | 2017-05-12 | 2019-12-24 | 开利公司 | 内部地增强的热交换器管 |

Families Citing this family (66)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE10210016B9 (de) * | 2002-03-07 | 2004-09-09 | Wieland-Werke Ag | Wärmeaustauschrohr mit berippter Innenoberfläche |

| JP2004028376A (ja) * | 2002-06-21 | 2004-01-29 | Hino Motors Ltd | Egrクーラ |

| US6644394B1 (en) * | 2002-06-25 | 2003-11-11 | Brazeway, Inc. | Braze alloy flow-barrier |

| US7353741B2 (en) * | 2004-01-20 | 2008-04-08 | John Brixius | Gun barrel assembly |

| US7373778B2 (en) * | 2004-08-26 | 2008-05-20 | General Electric Company | Combustor cooling with angled segmented surfaces |

| US7430839B2 (en) * | 2004-10-04 | 2008-10-07 | Tipper Tie, Inc. | Embossed netting chutes for manual and/or automated clipping packaging apparatus |

| TWI261659B (en) * | 2005-03-25 | 2006-09-11 | Delta Electronics Inc | Manufacturing method of heat dissipation apparatus |

| GB0509742D0 (en) * | 2005-05-13 | 2005-06-22 | Ashe Morris Ltd | Variable heat flux heat exchangers |

| JP4665713B2 (ja) * | 2005-10-25 | 2011-04-06 | 日立電線株式会社 | 内面溝付伝熱管 |

| DE102006008083B4 (de) * | 2006-02-22 | 2012-04-26 | Wieland-Werke Ag | Strukturiertes Wärmeaustauscherrohr und Verfahren zu dessen Herstellung |

| US7743821B2 (en) | 2006-07-26 | 2010-06-29 | General Electric Company | Air cooled heat exchanger with enhanced heat transfer coefficient fins |

| US20080078535A1 (en) * | 2006-10-03 | 2008-04-03 | General Electric Company | Heat exchanger tube with enhanced heat transfer co-efficient and related method |

| WO2008078590A1 (ja) * | 2006-12-25 | 2008-07-03 | Jfe Engineering Corporation | 包接水和物スラリーの製造方法及び製造装置並びにその製造装置の運転方法 |

| US7845396B2 (en) * | 2007-07-24 | 2010-12-07 | Asia Vital Components Co., Ltd. | Heat dissipation device with coarse surface capable of intensifying heat transfer |

| US8033325B2 (en) * | 2007-07-24 | 2011-10-11 | Asia Vital Components Co., Ltd. | Heat dissipation apparatus with coarse surface capable of intensifying heat transfer |

| US7778586B2 (en) * | 2007-10-31 | 2010-08-17 | Hewlett-Packard Development Company, L.P. | Waste toner solidification apparatus for a printing device |

| US8505497B2 (en) | 2007-11-13 | 2013-08-13 | Dri-Steem Corporation | Heat transfer system including tubing with nucleation boiling sites |

| US8534645B2 (en) * | 2007-11-13 | 2013-09-17 | Dri-Steem Corporation | Heat exchanger for removal of condensate from a steam dispersion system |

| JP4954042B2 (ja) * | 2007-12-05 | 2012-06-13 | 株式会社神戸製鋼所 | 熱交換用の金属プレートの製造方法 |

| TWI413887B (zh) * | 2008-01-07 | 2013-11-01 | Compal Electronics Inc | 熱管結構 |

| US9844807B2 (en) * | 2008-04-16 | 2017-12-19 | Wieland-Werke Ag | Tube with fins having wings |

| US20090294112A1 (en) * | 2008-06-03 | 2009-12-03 | Nordyne, Inc. | Internally finned tube having enhanced nucleation centers, heat exchangers, and methods of manufacture |

| FR2938637B1 (fr) | 2008-11-18 | 2013-01-04 | Cie Mediterraneenne Des Cafes | Conduit de circulation d'un fluide |

| US8910702B2 (en) * | 2009-04-30 | 2014-12-16 | Uop Llc | Re-direction of vapor flow across tubular condensers |

| US8196909B2 (en) * | 2009-04-30 | 2012-06-12 | Uop Llc | Tubular condensers having tubes with external enhancements |

| JP4835807B2 (ja) * | 2009-05-22 | 2011-12-14 | トヨタ自動車株式会社 | 熱交換器及びその製造方法 |

| US8490679B2 (en) | 2009-06-25 | 2013-07-23 | International Business Machines Corporation | Condenser fin structures facilitating vapor condensation cooling of coolant |

| CN101929819A (zh) * | 2009-06-26 | 2010-12-29 | 富准精密工业(深圳)有限公司 | 平板式热管 |

| EP2453119B1 (en) * | 2009-07-10 | 2015-08-19 | Toyota Jidosha Kabushiki Kaisha | Vehicle with a coolant circulation circuit |

| DE102009060395A1 (de) * | 2009-12-22 | 2011-06-30 | Wieland-Werke AG, 89079 | Wärmeübertragerrohr und Verfahren zur Herstellung eines Wämeübertragerrohrs |

| JP2011144989A (ja) * | 2010-01-13 | 2011-07-28 | Mitsubishi Electric Corp | 熱交換器用の伝熱管、熱交換器、冷凍サイクル装置及び空気調和装置 |

| JP5381770B2 (ja) * | 2010-02-09 | 2014-01-08 | 株式会社デンソー | 熱交換器 |

| US20110232877A1 (en) * | 2010-03-23 | 2011-09-29 | Celsia Technologies Taiwan, Inc. | Compact vapor chamber and heat-dissipating module having the same |

| CN102003907B (zh) * | 2010-11-19 | 2013-09-25 | 高克联管件(上海)有限公司 | 一种提高传热管管束效果的方法 |

| US20120193078A1 (en) * | 2011-01-28 | 2012-08-02 | Criotec S.A. De C.V. | Low maintenance condenser |

| CN102679791B (zh) * | 2011-03-10 | 2015-09-23 | 卢瓦塔埃斯波公司 | 用于热交换器的传热管 |

| WO2013046482A1 (ja) * | 2011-09-26 | 2013-04-04 | 三菱電機株式会社 | 熱交換器及びその熱交換器を用いた冷凍サイクル装置 |

| US9964364B2 (en) * | 2012-05-10 | 2018-05-08 | Arconic Inc. | Multi-layer aluminum alloy sheet product for tubes for heat exchangers |

| US9845902B2 (en) * | 2012-05-13 | 2017-12-19 | InnerGeo LLC | Conduit for improved fluid flow and heat transfer |

| US20140116668A1 (en) * | 2012-10-31 | 2014-05-01 | GM Global Technology Operations LLC | Cooler pipe and method of forming |

| CN103851945B (zh) * | 2012-12-07 | 2017-05-24 | 诺而达奥托铜业(中山)有限公司 | 具有粗糙内表面的内螺纹管 |

| WO2014130281A1 (en) * | 2013-02-21 | 2014-08-28 | Carrier Corporation | Tube structures for heat exchanger |

| CN104296583B (zh) | 2013-07-18 | 2019-02-05 | 诺而达奥托铜业(中山)有限公司 | 内螺纹传热管 |

| EP2827079A1 (en) * | 2013-07-19 | 2015-01-21 | Commissariat A L'energie Atomique Et Aux Energies Alternatives | A solar absorber body for a concentrating solar power system and a method for manufacturing a solar absorber body |

| CA2931618C (en) | 2013-11-26 | 2021-11-23 | Dri-Steem Corporation | Steam dispersion system |

| US20150219405A1 (en) * | 2014-02-05 | 2015-08-06 | Lennox Industries Inc. | Cladded brazed alloy tube for system components |

| US10551130B2 (en) * | 2014-10-06 | 2020-02-04 | Brazeway, Inc. | Heat transfer tube with multiple enhancements |

| US10900722B2 (en) * | 2014-10-06 | 2021-01-26 | Brazeway, Inc. | Heat transfer tube with multiple enhancements |

| CN104578977A (zh) * | 2015-01-05 | 2015-04-29 | 武汉理工大学 | 一种汽车尾气热电发电装置 |

| US9849510B2 (en) * | 2015-04-16 | 2017-12-26 | General Electric Company | Article and method of forming an article |

| US10174960B2 (en) | 2015-09-23 | 2019-01-08 | Dri-Steem Corporation | Steam dispersion system |

| US10422586B2 (en) | 2015-11-10 | 2019-09-24 | Hamilton Sundstrand Corporation | Heat exchanger |

| DE102016006914B4 (de) * | 2016-06-01 | 2019-01-24 | Wieland-Werke Ag | Wärmeübertragerrohr |

| DE102016006967B4 (de) * | 2016-06-01 | 2018-12-13 | Wieland-Werke Ag | Wärmeübertragerrohr |

| DE102016006913B4 (de) * | 2016-06-01 | 2019-01-03 | Wieland-Werke Ag | Wärmeübertragerrohr |

| WO2018007036A1 (de) * | 2016-07-07 | 2018-01-11 | Siemens Aktiengesellschaft | Dampferzeugerrohr mit dralleinbaukörper |

| USD837357S1 (en) * | 2016-09-15 | 2019-01-01 | Ngk Insulators, Ltd. | Catalyst carrier for exhaust gas purification |

| USD837356S1 (en) | 2016-09-15 | 2019-01-01 | Ngk Insulators, Ltd. | Catalyst carrier for exhaust gas purification |

| USD835769S1 (en) * | 2016-09-15 | 2018-12-11 | Ngk Insulators, Ltd. | Catalyst carrier for exhaust gas purification |

| US11242865B2 (en) | 2017-01-24 | 2022-02-08 | Hitachi, Ltd. | Fluid apparatus |

| EP4083563A4 (en) * | 2019-12-27 | 2024-02-07 | Kubota Kk | PYROLYSIS TUBE PROVIDED WITH A FLUID STIRRING ELEMENT |

| CN111425317A (zh) * | 2020-03-16 | 2020-07-17 | 南京理工大学 | 一种减弱管道截面不均匀热分布的换热装置 |

| CN111520934A (zh) * | 2020-05-18 | 2020-08-11 | 浙江盾安热工科技有限公司 | 换热器及具有其的空调器 |

| JP2023530920A (ja) * | 2020-06-15 | 2023-07-20 | ヒドロ・エクストゥルーデッド・ソリューションズ・アーエス | エンボス加工ロール |

| CN116075118A (zh) * | 2021-11-02 | 2023-05-05 | 开利公司 | 机械地膨胀的微翅片管液冷散热器 |

| US20240019215A1 (en) * | 2022-07-12 | 2024-01-18 | Raytheon Technologies Corporation | Triangular flow passage heat exchanger |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5791405A (en) * | 1995-07-14 | 1998-08-11 | Mitsubishi Shindoh Co., Ltd. | Heat transfer tube having grooved inner surface |

| JPH11325779A (ja) * | 1998-05-13 | 1999-11-26 | Hitachi Cable Ltd | 内面溝付き伝熱管 |

| US6000466A (en) * | 1995-05-17 | 1999-12-14 | Matsushita Electric Industrial Co., Ltd. | Heat exchanger tube for an air-conditioning apparatus |

| JP2000310495A (ja) * | 1999-04-26 | 2000-11-07 | Mitsubishi Shindoh Co Ltd | 内面溝付伝熱管 |

Family Cites Families (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3847212A (en) | 1973-07-05 | 1974-11-12 | Universal Oil Prod Co | Heat transfer tube having multiple internal ridges |

| JPH0280933A (ja) * | 1988-09-16 | 1990-03-22 | Hitachi Cable Ltd | 気密試験方法 |

| US4971142A (en) * | 1989-01-03 | 1990-11-20 | The Air Preheater Company, Inc. | Heat exchanger and heat pipe therefor |

| US5052476A (en) * | 1990-02-13 | 1991-10-01 | 501 Mitsubishi Shindoh Co., Ltd. | Heat transfer tubes and method for manufacturing |

| JPH06101985A (ja) * | 1992-09-17 | 1994-04-12 | Mitsubishi Shindoh Co Ltd | 内面溝付伝熱管 |

| US5332034A (en) * | 1992-12-16 | 1994-07-26 | Carrier Corporation | Heat exchanger tube |

| FR2706197B1 (fr) | 1993-06-07 | 1995-07-28 | Trefimetaux | Tubes rainurés pour échangeurs thermiques d'appareils de conditionnement d'air et de réfrigération, et échangeurs correspondants. |

| US6164370A (en) * | 1993-07-16 | 2000-12-26 | Olin Corporation | Enhanced heat exchange tube |

| FR2707534B1 (fr) | 1993-07-16 | 1995-09-15 | Trefimetaux | Dispositifs de rainurage de tubes. |

| US5458191A (en) * | 1994-07-11 | 1995-10-17 | Carrier Corporation | Heat transfer tube |

| CN1084876C (zh) | 1994-08-08 | 2002-05-15 | 运载器有限公司 | 传热管 |

| JPH08128793A (ja) * | 1994-10-28 | 1996-05-21 | Toshiba Corp | 内部フィン付伝熱管とその製造方法 |

| JP3323682B2 (ja) * | 1994-12-28 | 2002-09-09 | 株式会社日立製作所 | 混合冷媒用内面クロス溝付き伝熱管 |

| TW327205B (en) * | 1995-06-19 | 1998-02-21 | Hitachi Ltd | Heat exchanger |

| US5704424A (en) * | 1995-10-19 | 1998-01-06 | Mitsubishi Shindowh Co., Ltd. | Heat transfer tube having grooved inner surface and production method therefor |

| DE19612470A1 (de) * | 1996-03-28 | 1997-10-02 | Km Europa Metal Ag | Austauscherrohr |

| DE19628745A1 (de) | 1996-07-17 | 1998-01-22 | Kme Schmoele Gmbh | Verfahren zur Herstellung eines Rippenrohrs und Rippenrohr |

| JPH10115495A (ja) | 1996-10-09 | 1998-05-06 | Hitachi Cable Ltd | 管内凝縮用伝熱管 |

| US6176301B1 (en) * | 1998-12-04 | 2001-01-23 | Outokumpu Copper Franklin, Inc. | Heat transfer tube with crack-like cavities to enhance performance thereof |

-

2001

- 2001-04-17 US US09/836,808 patent/US6883597B2/en not_active Expired - Lifetime

-

2002

- 2002-04-17 MX MXPA03009564A patent/MXPA03009564A/es active IP Right Grant

- 2002-04-17 DE DE60209750T patent/DE60209750T2/de not_active Expired - Fee Related

- 2002-04-17 DK DK02762146T patent/DK1386116T3/da active

- 2002-04-17 KR KR1020027017229A patent/KR20030038558A/ko not_active Application Discontinuation

- 2002-04-17 CN CNB02802107XA patent/CN1302255C/zh not_active Expired - Fee Related

- 2002-04-17 EP EP02762146A patent/EP1386116B1/en not_active Expired - Lifetime

- 2002-04-17 JP JP2002581905A patent/JP4065785B2/ja not_active Expired - Fee Related

- 2002-04-17 TW TW091107901A patent/TW534973B/zh not_active IP Right Cessation

- 2002-04-17 ES ES02762146T patent/ES2258647T3/es not_active Expired - Lifetime

- 2002-04-17 CA CA002444553A patent/CA2444553A1/en not_active Abandoned

- 2002-04-17 AT AT02762146T patent/ATE319974T1/de not_active IP Right Cessation

- 2002-04-17 BR BR0204832-9A patent/BR0204832A/pt not_active Application Discontinuation

- 2002-04-17 PT PT02762146T patent/PT1386116E/pt unknown

- 2002-04-17 WO PCT/US2002/012296 patent/WO2002084197A1/en active IP Right Grant

- 2002-04-17 IL IL15845602A patent/IL158456A0/xx active IP Right Grant

- 2002-04-17 MY MYPI20021406A patent/MY134748A/en unknown

- 2002-04-25 US US10/132,628 patent/US20030009883A1/en not_active Abandoned

-

2003

- 2003-10-16 IL IL158456A patent/IL158456A/en not_active IP Right Cessation

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6000466A (en) * | 1995-05-17 | 1999-12-14 | Matsushita Electric Industrial Co., Ltd. | Heat exchanger tube for an air-conditioning apparatus |

| US5791405A (en) * | 1995-07-14 | 1998-08-11 | Mitsubishi Shindoh Co., Ltd. | Heat transfer tube having grooved inner surface |

| JPH11325779A (ja) * | 1998-05-13 | 1999-11-26 | Hitachi Cable Ltd | 内面溝付き伝熱管 |

| JP2000310495A (ja) * | 1999-04-26 | 2000-11-07 | Mitsubishi Shindoh Co Ltd | 内面溝付伝熱管 |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN110612426A (zh) * | 2017-05-12 | 2019-12-24 | 开利公司 | 内部地增强的热交换器管 |

| CN110612426B (zh) * | 2017-05-12 | 2022-05-17 | 开利公司 | 一种用于加热、通风、空调和制冷系统的热传递管 |

Also Published As

| Publication number | Publication date |

|---|---|

| DE60209750T2 (de) | 2006-11-16 |

| US20030009883A1 (en) | 2003-01-16 |

| EP1386116B1 (en) | 2006-03-08 |

| DK1386116T3 (da) | 2006-06-12 |

| TW534973B (en) | 2003-06-01 |

| CN1463353A (zh) | 2003-12-24 |

| MXPA03009564A (es) | 2004-12-06 |

| WO2002084197A1 (en) | 2002-10-24 |

| CA2444553A1 (en) | 2002-10-24 |

| IL158456A (en) | 2006-12-31 |

| US6883597B2 (en) | 2005-04-26 |

| JP2004524502A (ja) | 2004-08-12 |

| EP1386116A1 (en) | 2004-02-04 |

| ES2258647T3 (es) | 2006-09-01 |

| IL158456A0 (en) | 2004-05-12 |

| JP4065785B2 (ja) | 2008-03-26 |

| BR0204832A (pt) | 2005-02-15 |

| DE60209750D1 (de) | 2006-05-04 |

| US20020195233A1 (en) | 2002-12-26 |

| PT1386116E (pt) | 2006-05-31 |

| KR20030038558A (ko) | 2003-05-16 |

| ATE319974T1 (de) | 2006-03-15 |

| MY134748A (en) | 2007-12-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1302255C (zh) | 具有带凹槽的内表面的改进传热管 | |

| CN1205452C (zh) | 热交换器及其制造方法 | |

| US6182743B1 (en) | Polyhedral array heat transfer tube | |

| CN101338987B (zh) | 一种冷凝用传热管 | |

| US20070163768A1 (en) | Core structure of heat exchanger | |

| CN1940454A (zh) | 热交换器管和热交换器 | |

| CN1065722A (zh) | 小尺寸的传热管及其制造方法 | |

| CN101050925A (zh) | 热交换器 | |

| CN1636128A (zh) | 用于热交换器的可逆使用开槽管 | |

| US20210033351A1 (en) | Shell and tube heat exchanger, finned tubes for such heat exchanger and corresponding method | |

| KR20150092151A (ko) | 그루브형 튜브 | |

| JP2005257160A (ja) | 内面溝付伝熱管及び内面溝付伝熱管を用いた熱交換器 | |

| CN1281351C (zh) | 用于制造具有小中空部的管的挤出模、用于该挤出模的型芯、及用该挤出模制造的多中空管 | |

| JP2006130558A (ja) | 熱交換器の製造方法 | |

| CN1511658A (zh) | 热交换器翅片的制造方法和制造该翅片用的成套模具 | |

| CN202630770U (zh) | 强化冷凝传热管 | |

| CN1926398A (zh) | 制造扁平管的板状体,扁平管,热交换器以及制造热交换器的方法 | |

| US20040099409A1 (en) | Polyhedral array heat transfer tube | |

| CN206281250U (zh) | 一种吸收式机组用蒸发管 | |

| CN219083867U (zh) | 螺旋翅片管 | |

| CN216592945U (zh) | 一种热交换单元 | |

| CN106642829A (zh) | 一种吸收式机组用蒸发管及制备方法 | |

| JP3779794B2 (ja) | 内面溝付伝熱管およびその製造方法 | |

| CN108131979A (zh) | 一种外曲线翅片管 | |

| CN1253686C (zh) | 内表面带槽的传热管 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| C17 | Cessation of patent right | ||

| CF01 | Termination of patent right due to non-payment of annual fee |

Granted publication date: 20070228 |