CN1277289C - 半导体制造装置、半导体制造系统和衬底处理方法 - Google Patents

半导体制造装置、半导体制造系统和衬底处理方法 Download PDFInfo

- Publication number

- CN1277289C CN1277289C CNB031196365A CN03119636A CN1277289C CN 1277289 C CN1277289 C CN 1277289C CN B031196365 A CNB031196365 A CN B031196365A CN 03119636 A CN03119636 A CN 03119636A CN 1277289 C CN1277289 C CN 1277289C

- Authority

- CN

- China

- Prior art keywords

- semiconductor manufacturing

- substance

- buffer member

- manufacturing apparatus

- processing chamber

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67017—Apparatus for fluid treatment

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P90/00—Enabling technologies with a potential contribution to greenhouse gas [GHG] emissions mitigation

- Y02P90/02—Total factory control, e.g. smart factories, flexible manufacturing systems [FMS] or integrated manufacturing systems [IMS]

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Chemical Vapour Deposition (AREA)

- General Factory Administration (AREA)

Abstract

本发明提供一种需要时可以只供给需要量衬底处理方面直接地或间接地使用的液体、气体或固体等物质,能够实现供给设备或输送设备小型化的半导体制造装置、半导体制造系统和衬底处理方法。半导体制造装置(1)和半导体制造系统具备缓冲部件(4)。缓冲部件(4)是暂时性贮存由外部供给源(20)供给的,衬底处理方面需要的物质,并可将该贮存的物质供给处理室(2)。物质的供给是通过控制部件(6)、LAN(13)由CIM来进行控制。

Description

技术领域

本发明涉及一种半导体制造装置、半导体制造系统和衬底处理方法。特别是,本发明涉及具备供给系统将处理方面需要的物质供给进行衬底处理的处理室内部的半导体制造装置,至少具备供给系统和半导体制造装置而构筑的半导体制造系统,以及利用该半导体制造装置和半导体制造系统的衬底处理方法。

背景技术

在半导体制造装置方面,按照半导体器件制造工艺的工序,使用着各种各样的材料气体、药液、溶剂等。一般地说,这些材料气体、药液、溶剂等,从具备邻接半导体生产工厂的圆筒形小罐、气体生成器、药液或溶剂贮藏罐、离子交换器之类精制器等的供给设备,通过设于半导体生产工厂内的气体配管或药液配管,供给半导体制造装置。半导体生产工厂内对于所用的材料气体、药液、溶剂等的消耗速度,以不过分与不足相应生产的这种规模,构筑供给设备。

并且,不仅供给设备自身的供给能力,而且作为从供给设备向半导体制造装置输送材料气体的装置的配管内径尺寸等,也做到对于消耗速度,不发生过分与不足这样的设计。

可是,在上述半导体制造装置和配备这种半导体制造装置的半导体生产工厂等的半导体制造系统中,没有关心以下各点。

半导体制造装置中,通常,材料气体、药液、溶剂等不是以同样速度消耗。例如,在批处理方式的情况下,对多枚半导体晶片,用低压化学气相淀积法(LPCVD:low pressure chemical vapor deposition)形成多晶硅膜的LPCVD装置,只在形成多晶硅膜时,需要用作材料气体的甲硅烷。LPCVD装置无论运行中还是处理室(chamber)内部的真空抽气作业、给处理室内部架状舟皿装上半导体晶片作业、从舟皿卸下半导体晶片作业等过程中,都不消耗材料气体。供给设备的供给能力或作为输送设备的配管输送能力,是以一直在消耗时的材料气体消耗流量为基准进行设计。于是,半导体生产工厂里例如设置10台LPCVD装置的话,就需要其全部LPCVD装置同时运行,也能充分供给材料气体这样的供给设备和输送设备。

并且,对LPCVD装置来说,不是仅仅供给甲硅烷气体等的材料气体,而且供给冷却水,用于冷却处理室温度调节中使用的加热器或泵。与材料气体的消耗流量同样,例如加热加热器时需要大量冷却水,但不加热时,冷却水的水量很小就行。

同样,向LPCVD装置供给清洗气体,用于清洗处理室内部。这种清洗气体在对处理室内部进行清洗时才需要,除此以外就不需要了。

进而,近年来,以提高生产率为目的,半导体晶片尺寸有大型化的趋势。与这样的半导体晶片尺寸大型化相适应,半导体制造装置,例如LPCVD装置的处理室正在大型化,消耗的材料气体、药液的使用量增大起来。结果,能充分供给材料气体或药液的大型的供给设备或输送设备成为必要。并且,为这种供给设备和输送设备的大型化,需要巨大的投资。

发明内容

本发明就是为解决上述课题而发明的。本发明的目的是提供一种半导体制造装置,可在需要时仅以需要的量供给衬底处理中直接或间接地使用的气体、液体或固体等物质,能够实现供给设备或输送设备小型化。

进而,本发明的目的是提供一种能够实现供给设备或输送设备小型化的半导体制造系统。

进而,本发明的目的是提供一种能够提高供给效率或输送效率的衬底处理方法。

为了解决上述课题,本发明的第1特征是,作为半导体制造装置,具备由外部供给源供给衬底处理上需要的物质,贮存该供给的物质,可将该贮存的物质供给外部的缓冲部件。

本发明的第2特征是,作为半导体制造装置,具备进行衬底处理的处理室;和在处理室内部或该装置内部,由外部供给源供给衬底处理上需要的物质,贮存该供给的物质,可将该贮存物质供给处理室内部或装置内部的缓冲部件。

本发明的第3特征是,作为半导体制造系统具备:供给衬底处理上需要的物质的外部供给源;至少具备进行衬底处理的处理室的半导体制造装置;从外部源供给物质,贮存该供给的物质,可将该贮存的物质供给处理室或半导体制造装置内部的缓冲部件;以及控制从外部供给源向缓冲部件供给物质和从缓冲部件向处理室或半导体制造装置内部供给物质的控制部件。

进而,本发明的第3特征是,作为半导体制造系统还具备:计算机综合生产系统(CIM:computer integrated manufacturing),综合性进行外部供给源的物质供给控制、半导体制造装置的运行控制、缓冲部件的供给控制和贮存控制、以及控制部件的控制。进而,本发明的第3特征是作为半导体制造系统,计算机综合生产系统具备至少管理衬底处理工作进度和制造进度的管理数据库,按照管理数据库内记录的工作进度和制造进度,从外部供给源通过缓冲部件,控制供给半导体制造装置的物质供给速度、供给顺序的至少一种。

本发明的第4特征是,作为衬底处理方法具有:从外部供给源将至少一次以上的衬底处理上需要的定量物质贮存到缓冲部件的工序,和将贮存于缓冲部件内的定量物质供给进行衬底处理的处理室内部或具备处理室的半导体制造装置内部的工序。

附图说明

图1是本发明第1实施方案的半导体制造装置和半导体制造系统的方框构成图。

图2是说明图1示出的半导体制造系统中向缓冲部件输送物质的第1充填控制方法的方框构成图。

图3是说明图1示出的半导体制造系统中向缓冲部件输送物质的第2充填控制方法的方框构成图。

图4是说明图1示出的半导体制造系统中向缓冲部件输送物质的第3充填控制方法的方框构成图。

图5是说明图1示出的半导体制造系统中从缓冲部件向处理室输送物质的第1充填控制方法的方框构成图。

图6是说明图1示出的半导体制造系统中从缓冲部件向处理室输送物质的第2充填控制方法的方框构成图。

图7是说明图1示出的半导体制造系统中从缓冲部件向处理室输送物质的第3充填控制方法的方框构成图。

图8是表示图7所示半导体制造系统的序列图。

图9是表示图7所示半导体制造系统中,半导体晶片近旁的甲硅烷气体浓度与时间的关系图。

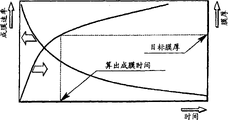

图10是表示图7所示半导体制造系统中,半导体晶片表面上的多晶硅膜的成膜速率与成膜膜厚和成膜时间的关系图。

图11是说明本发明第1实施方案的半导体制造装置或半导体制造系统中向缓冲部件输送液体源的充填控制方法的方框构成图。

图12是说明本发明第1实施方案的半导体制造装置或半导体制造系统中向缓冲部件输送固体源的充填控制方法的方框构成图。

图13是本发明第2实施方案的半导体制造装置和半导体制造系统的方框构成图。

图14是本发明第3实施方案的第1变形例半导体制造装置和半导体制造系统方框构成图。

图15是本发明第3实施方案的第2变形例半导体制造装置和半导体制造系统方框构成图。

图16是本发明第4实施方案的半导体制造装置和半导体制造系统的方框构成图。

图17是本发明第4实施方案的变形例的半导体制造装置和半导体制造系统方框构成图。

图18是本发明第5实施方案的半导体制造装置和半导体制造系统的方框构成图。

标号说明

1、1(1)-1(6)、1A-1F 半导体制造装置

2 处理室

20 外部供给源

21 甲硅烷气体瓶

22 氮气发生器

23 氟气发生器

25 液体贮藏容器

202 加热器

4、4(1)-4(3)、4B、4D-4F 缓冲部件

4C 主缓冲部件

4C1-4C3 副缓冲部件

5 测定部件

6、6(1)-6(3)、6D-6F 控制部件

701-703、725-727、801 气动阀

710 压力调节器

711、811 质量流控制器

712、812 传导控制器

721-723 分配阀

802 闸式阀

804 傍通管线

805、808、 3通阀

807、809 回注阀

10 产品管理数据库

11 装置管理数据库

12 工厂内综合缓冲控制器

13 局域网

30 真空排气泵

31 除害装置

32 排气管

35 回收用缓冲部件

36 排气气体临时待避用缓冲部件

37 排气压缩用压缩器

90 一级供给配管

93 排水管

94 浓缩/精制装置

100 洁净室

101 上层

102 下层

具体实施方式

下面,参照附图,说明本发明实施方案的半导体制造装置、半导体制造系统和衬底处理方法。以下附图的记载中,对同一或类似部分给予同一或类似的标号。

第1实施方案

本发明的第1实施方案是,采用LPCVD装置作为半导体制造装置,将本发明应用于该半导体制造装置、由该半导体制造装置构成的半导体制造系统、以及其使用的衬底处理方法。

半导体制造装置和半导体制造系统的基本构造

如图1所示,本发明第1实施方案的半导体制造装置1是使用甲硅烷气体作为材料气体,在半导体晶片表面上形成多晶硅膜的LPCVD装置。即,半导体制造装置1至少具备进行衬底处理的处理室2,和从外部供给源20向处理室2内部或该装置内部供给处理上需要的物质,贮存该供给的物质,可把该贮存的物质供给处理室2内部或装置内部的缓冲部件4。

这里,本发明的第1实施方案中,所谓「衬底处理」,意思是指在以IV族元素或III-V族元素为主体形成的半导体晶片、使用于液晶显示器等的玻璃衬底、使用于布线电路板等的绝缘性衬底等的衬底上,进行形成导电膜或绝缘膜等薄膜的处理、蚀刻处理等的处理。所谓「衬底处理上需要的物质」至少包括衬底处理上直接地使用的材料气体等的气体、或者药液或溶剂等的液体、或者包括粉末或颗粒等的固体、或者衬底处理上间接使用的清洗气体等的气体、冷却水之类的液体等物质。所谓「外部供给源」,意思是指配置于半导体制造装置1外部的物质供给源。

半导体制造装置1还具备:控制缓冲部件4内部物质状态的控制部件6、和测定缓冲部件4内部物质状态的测定部件5。

半导体生产工厂,一般的说,在洁净室100内部的上层(Fab层)101配置半导体制造装置1。半导体制造装置1的处理室2具备由高纯度石英形成的反应管201和不带符号,但配置于该反应管201内部保持半导体晶片等衬底的棚架状舟皿。在反应管201周围设置进行温度调节的加热器202。

本发明第1实施方案的缓冲部件4是半导体制造装置1内装的内装式。缓冲部件4配置在外部供给源20与处理室2之间,贮存至少一次或其以上次数处理中使用的定量物质,可将该贮存的定量物质供给处理室2内部或半导体制造装置1的内部。这里,所谓「物质的贮存」,意思是指一度暂时保管从外部供给源20连续地或间歇地供给的物质。考虑到对物质的耐腐蚀性、耐压性、生产性等,对缓冲部件4而言,可以用石英、金属等材料形成,实际上使用具有适当内部容积的罐。

外部供给源20具备甲硅烷气体瓶21、氮气发生器22、及氟气发生器23。甲硅烷气体瓶21和氮气发生器22设在洁净室100的外部。甲硅烷气体瓶21是用作材料气体的甲硅烷气体供给源。甲硅烷气体通过气动阀702送给缓冲部件4。氮气发生器22是氮气的供给源。使用氮气是为了净化缓冲部件4和处理室2内部,进而作为反应时的稀释气体,或使处理室2内部压力恢复到1×105Pa。该氮气通过气动阀703送给缓冲部件4。氟气发生器23设于洁净室100的下层(Sub-Fab层)102。氟气发生器23是蚀刻除去处理室2内壁、或其它内装的石英、碳化硅制部件表面上附着硅膜的清洗气体供给源。该氟气通过气动阀701送给缓冲部件4。

缓冲部件4与处理室2之间由气动阀801分断,缓冲部件4内贮存的物质,即甲硅烷气体、氮气或氟气可通过气动阀801送到处理室2内部。

半导体制造装置1的测定部件5连接到缓冲部件4,例如由压力计构成。该测定部件5测定缓冲部件4内部的充填压力(物质状态)。

从缓冲部件4送给处理室2的物质,例如甲硅烷气体,在处理室2内部用加热器202加热,利用LPCVD反应,在半导体晶片表面上形成多晶硅膜。另一方面,氟气利用蚀刻反应,清洗处理室2内壁。LPCVD反应或蚀刻反应以后,处理室2内部的反应生成气体或未反应气体,通过闸式阀802,由真空排气泵30排出。

闸式阀802可随其开闭度调节流体的传导性,兼有处理室2内部的压力调整功能和切断功能。真空排气泵30设于洁净室100的下层102。由真空排气泵30排出的排出气体,在除害装置31安全处理以后,向设于洁净室100内下层102的排气通风道32排出。

半导体制造装置1的控制部件6可以控制加热器202、测定部件5、气动阀701~703、801和闸式阀802,就能够控制半导体制造装置1的自身动作。控制部件6通过计算机综合生产系统的局域网(LAN)13,分别连接到对LPCVD工序的条件(レシピ)进行执行管理的产品管理数据库10、对半导体制造装置1进行动作管理的装置管理数据库11、工厂内综合缓冲控制器12。将处理室2中图未示出的压力计或加热器202的输出,即处理室2内部的压力(炉内压力)、温度(炉内温度)等测定值输出到控制部件6。控制部件6把这些条件(レシピ)等的成膜信息变成经由局域网13输出到产品管理数据库10。

这样本发明第1实施方案中,具备供给衬底处理方面需要物质的外部供给源20、至少具备进行衬底处理的处理室2的半导体制造装置1、从外部供给源20供给物质,贮存该供给的物质,能将该贮存的物质供给处理室2内部或半导体制造装置1内部的缓冲部件4、控制从外部供给源20向缓冲部件4供给物质和从缓冲部件4向处理室2内部或半导体制造装置1内部供给物质的控制部件6,并构成半导体制造系统。

半导体制造装置和半导体制造系统的动作以及衬底处理方法

下面,就如前述一样按照LPCVD法在半导体晶片表面上形成多晶硅膜的场合,说明本发明第1实施方案的半导体制造装置1和半导体制造系统的动作及衬底处理方法。

(1)首先,把未处理的半导体晶片搬送到半导体制造装置1以前,从计算机综合生产系统的产品管理数据库10,经由局域网13,把LPCVD工序的例如以下的条件(レシピ)作为信息输入半导体制造装置1的控制部件6。

a.多晶硅膜的成膜厚度:100nm

b.成膜温度:620℃

c.甲硅烷气体的流量:100sccm

d.成膜压力:26.6Pa

e.成膜时间:10分钟

用于形成该多晶硅膜的甲硅烷气体总量由下式表示。

100sccm×10分钟=1000scc(气体标准状态下,1000cm3体积)

这里,半导体制造装置1的缓冲部件4内部容积设定为例如1000scc。

(2)按照输入控制部件6的信息,控制部件6一旦打开闸式阀802,借助于真空排气泵30,使处理室2内部排气直到充分低的压力。

(3)而后,控制部件6关闭闸式阀802,打开气动阀702,从甲硅烷气体瓶21向缓冲部件4供给甲硅烷气体。向缓冲部件4内部充填1000scc的甲硅烷气体以后,控制部件6通过关闭气动阀702,封闭缓冲部件4,就能在缓冲部件4内贮存甲硅烷气体(暂时性保管)。

利用图2到图4,说明甲硅烷气体向缓冲部件4的充填控制方法代表例。

图2中示出的第1充填控制方法是通过调整物质压力控制充填的方法。即,可在外部供给源20的甲硅烷气体瓶21与缓冲部件4之间,在气动阀702的前段(或后段),配备按照控制部件6的指示自动地进行规定压力调节的压力调节器710,利用该压力调节器710就可以控制向缓冲部件4的物质充填量。实用上可以例如将减压阀用作压力调节器710。由于用减压阀将甲硅烷气体的压力保持在26.6Pa,就可以称量缓冲部件4内贮存甲硅烷气体的充填量1000scc。

图3示出的第2充填控制方法是利用物质流量和时间控制充填的方法。即,在外部供给源20的甲硅烷气体瓶21与缓冲部件4之间,在气动阀702的前段(或后段)配备质量流控制器711,可借助于该质量流控制器711,控制物质向缓冲部件4的充填量。例如,采用以一定流量2slm,30秒钟,使甲硅烷气体充填到缓冲部件4内的办法,就可以把1000scc甲硅烷气体充填到缓冲部件4内。在这里,也可以使用便宜的质量流量计来代替质量流控制器711,使用控制由该质量流量计输出的累计值到1000scc的充填量的方法。

图4中示出的第3充填控制方法是按照安装于缓冲部件4的测定部件5所输出的压力测定值,控制充填的方法。也就是,测定部件5的压力测定值达到规定的压力时,可以关闭气动阀702,控制缓冲部件4内部的充填量。这时,充填压力上升迅速的场合,理想的是在气动阀702的前段配备传导控制器712,由测定部件5的压力测定值反馈控制充填压力。在传导控制器712上,可以采用降低液体传导的喷嘴,调整开度的办法,实际上使用能调节传导的压电阀等。

上述第1到第3的充填控制方法中,从甲硅烷气体瓶21分支到多台半导体制造装置1的供给分支点前段的上游侧,采用配置压力调节器710、质量流控制器711或传导控制器712的办法,可以由多台半导体制造装置1共用比较昂贵的这些机器。

图2中示出的第1充填控制方法或图4中示出的第3充填控制方法,如图3所示第2充填控制方法那样,不用质量流控制器711(或质量流量计)进行流量测定,因而为了精密地控制充填流量需要设定温度和压力为气体的标准状态。可以通过调整或测定缓冲部件4内部物质的状态,例如可进行温度的调整或测定,校正压力设定值。在本发明第1实施方案的半导体制造装置1或半导体制造系统中,考虑到产品(例如半导体器件)的用途、产品要求的说明书、产品成本等的均衡,可以适当使用第1到第3充填控制方法任选一种的最佳方法,或组合几种的方法。

本发明第1实施方案的半导体制造装置1或半导体制造系统中,如前述一样具备缓冲部件4,因而实际上与多晶硅膜的成膜时间无关,可以在比成膜时间还短的时间把甲硅烷气体送到缓冲部件4将其贮存起来。即,能够缩短半导体制造装置1与外部供给源20之间有效联系的时间。并且,在处理室2内部实际成膜开始前,由于缓冲部件4内贮存着甲硅烷气体,万一发生半导体制造系统(半导体生产工厂)的事故或故障、人为性错误导致的甲硅烷气体供给停止、减少等,也能格外减少对多晶硅膜成膜的影响,能够实现稳定地形成多晶硅膜。结果,可以提高供给效率或输送效率。

另一方面,反之,可在比多晶硅膜的成膜时间还长的时间,把甲硅烷气体送给缓冲部件4将其贮存起来。也就是说,能够实现半导体制造系统的供给设备或输送设备小型化,例如缩小供给管径。其结果,可以大幅度削减供给设备或输送设备需要的设备费用。

(4)在缓冲部件4内充填并贮存了甲硅烷气体以后,或并行把半导体晶片搬入(搬送)处理室2内部并排出处理室2内部大气以后,进行多晶硅膜的成膜准备.在这里,用加热器202,将处理室2内部的温度调节到620℃,或打开闸式阀802,用真空排气泵30把处理室2内部的压力调节到26,6Pa。

这里,处理室2内部,在半导体晶片表面上形成多晶硅膜之际,如图5所示,在气动阀801与处理室2之间即缓冲部件4的下游侧配置质量流控制器811,可以借助于该质量流控制器811进行从缓冲部件4向处理室2的甲硅烷气体流量控制。

并且,如图6所示,在缓冲部件4的下游侧配置传导控制器812,采用气动阀801和传导控制器812并用的办法,不用图5中所示质量流控制器811,也能控制从缓冲部件4向处理室2的甲硅烷气体流量。就传导控制器812而言,实用上可以使用具有随开闭度调整传导功能的喷嘴、能调节传导的压电阀等。传导控制器812一定程度减少例如安装于缓冲部件4的测定部件5输出值(例如压力值),这里10分钟内用完1×105Pa压力甲硅烷,因而通过调节使之按1×104Pa/min的比率减少,可以实现甲硅烷气体的流量控制。

这样,在多晶硅膜的成膜时,通过控制甲硅烷气体的流量,就不需要在制造工序的前面阶段精确测定成膜中使用的甲硅烷气体量-1000scc。

(5)在100sccm、10分钟的条件下,形成多晶硅膜。这里,成膜后,缓冲部件4内部残留的甲硅烷气体,如图1所示,不通过处理室2,通过利用控制阀803的开闭,控制导通、不通的旁通管线804,可由真空排气泵30排出。并且,缓冲部件4内部残留的甲硅烷气体贮存起来用作下次成膜部分。

(6)用真空排气泵30排出的未处理甲硅烷气体等,在除害装置31作安全处理,而后,排出到排气通风道32里。

而且,在这些一连串衬底处理工序结束的阶段,按照LPCVD法,给半导体晶片表面形成多晶硅膜的工艺就结束了。

对分批方式的应用

这里,说明把本发明应用于处理室2内安置多片半导体晶片例如100~200片半导体晶片,采用批处理方式在这些半导体晶片表面上一次进行多晶硅膜成膜的半导体制造装置(LPCVD装置)的情况。

在批处理方式的半导体制造装置1中,首先在纵型的处理室(纵型LPCVD炉)2内部,以规定间隔例如5mm间隔沿纵向叠装半导体晶片。然后,加热处理室2内部例如直到反应温度620℃使其稳定以后,向处理室2内部,借助于质量流控制器等供给流量控制状态的甲硅烷气体。但是,因为在上游侧消耗供给处理室2内部的甲硅烷气体,而且发生反应生成气体,所以在下游一侧甲硅烷气体浓度相对地变得稀薄起来,使成膜反应变慢。具体点说,如下述的反应式所示,甲硅烷气体随成膜反应和气相反应而消耗,发生亚甲硅基(SiH2)和氢气(H2),因此在下游一侧减少了甲硅烷气体(SiH4)的分压,成膜速度下降。

于是,多片层叠半导体晶片的处理室2内部,相继在规定流量,例如100sccm的流量供给甲硅烷气体的场合,下游一侧叠装的半导体晶片因上述理由而使成膜速度变慢。叠装的上下半导体晶片间的间隙(尺寸),一般比半导体晶片半径(尺寸)小,这里设定为5mm,因而甲硅烷气体是在这样狭小的间隙空间从半导体晶片的外边缘向中心通过扩散供应的。也就是说,如果以半导体晶片单位来观察的话,半导体晶片外边缘部分是上游一侧,中心部分成为下游一侧。其结果,半导体晶片外边缘部分多晶硅膜的成膜速度比中心部分的成膜速度将加快,半导体晶片中心部分的多晶硅膜的成膜膜厚减薄。

本发明第1的半导体制造装置1或半导体制造系统中,具备缓冲部件4,从该缓冲部件4,利用如图5中所示的这种质量流控制器811,或利用如6中所示的这种传导控制器812,控制成膜时的甲硅烷气体流量,因而能够获得均匀的成膜膜厚。并且,具备缓冲部件4,如图7所示,即使不管理全部甲硅烷气体流量,也能以供给处理室2的甲硅烷气体总量,控制成膜中使用的甲硅烷气体供给量,因而同样能够获得均匀的成膜膜厚。

图8中表示使用图7所示气体供给系统时的LPCVD法顺序。

(1)首先,最初在衬底处理即半导体晶片表面上形成多晶硅膜而需要的甲硅烷气体,从外部供给源20的甲硅烷气体瓶21供给缓冲部件4。缓冲部件4暂时性贮存该甲硅烷气体(S80)。该贮存的时候,要称量甲硅烷气体的量,控制甲硅烷气体的贮存量。

本发明第1实施方案中,如前述那样具备缓冲部件4,采用弥补需要时与供给时的时间差的办法,使甲硅烷气体供给能力不会过剩,可以削减供给设备或输送设备所需的成本。进而,不是用流量控制甲硅烷气体的供给量,而是用甲硅烷气体的总量进行控制,成为能够迅速供给甲硅烷气体、控制固体材料或液体材料的气化、以及供给化学反应产生的中间前驱体等。

(2)打开闸式阀802,用真空排气泵30使处理室2内部充分排气(S81)。

(3)在处理室2内部压力下降到0.133Pa的状态,完全关闭连到真空排气泵30的闸式阀802,把处理室2内部密封为真空状态(S82)。

(4)完全打开连接处理室2与缓冲部件4之间的气动阀801,使设定目标成膜上需要量的甲硅烷气体,在几秒钟以内充填到处理室2内部(S83)。其结果,如前述那样,叠装的上下半导体晶片间的间隙狭小空间内也会迅速充满甲硅烷气体,在相对于甲硅烷气体的反应速度以足够快的速度,就能使甲硅烷气体扩散到各个角落。即,能够减少因甲硅烷气体的扩散速率造成的成膜膜厚不均匀性,可成膜膜厚均一性优等的多晶硅膜。

在这里,图9中示出半导体晶片近旁的甲硅烷气体浓度与时间的关系。图10中示出半导体晶片表面上的多晶硅膜的成膜速率和成膜膜厚与成膜时间的关系。利用图7中所示供给系统的场合,与用质量流控制器等控制甲硅烷气体供给流量成膜的场合不同,如图9所示,随成膜时间的增加,甲硅烷气体浓度减少,因而如图10所示,多晶硅膜成膜速率对时间变化不是固定的。设定目标的膜厚即瞄准的膜厚,可由成膜速率数据通过积分求出,由该瞄准膜厚决定成膜时间。如图10所示,成膜刚开始不久的成膜速率快,而随时间过去,成膜速率依次渐渐变慢稳定起来。目标膜厚所需的成膜时间从成膜开始较短,目标膜厚附近的成膜速率较慢稳定起来。于是,多晶硅膜用较短的成膜时间就能够成膜,而且膜厚偏差也小,因而可进行精密的膜厚控制。

(5)在能够获得图10中所示目标膜厚以前,进行多晶硅膜的成膜(S84)。

(6)达到目标膜厚的成膜时间过去后,完全打开闸式阀802,用真空排气泵,把处理室2内部甲硅烷气体的未反应气体排出处理室2外部,结束成膜处理(S85)。

对掺杂硅膜成膜的应用

本发明第1实施方案的半导体制造装置1或半导体制造系统不仅限定于上述非掺杂多晶硅膜的成膜方法,也能应用于掺杂多晶硅膜(或单晶硅膜)的成膜方法,在成膜中掺入作为砷(As)、硼(B)、磷(P)等施主或受主使用的杂质、作为与硅同一IV族元素的锗(Ge)等的杂质。

虽然图未示出,但是为了进行该掺杂多晶硅膜的成膜,半导体制造装置1和半导体制造系统中,并列配备与贮存甲硅烷气体的缓冲部件4同样的另外杂质导入用缓冲部件。在该缓冲部件贮存砷烷(AsH3)、硼烷(B2H6)、磷烷(PH3)、锗烷(GeH4)等将变成掺杂物质的源气体,与甲硅烷气体供给顺序同样,采用把贮存于杂质导入用缓冲部件的源气体供给处理室2内部的办法,能够简单地形成掺杂多晶硅膜。

并且,在本发明第1实施方案的半导体制造装置1或半导体制造系统中,也可以兼用贮存甲硅烷气体的缓冲部件4,混合甲硅烷气体和上述源气体(砷烷等)存入缓冲部件4内部。采用混合甲硅烷气体和源气体的状态存入一个缓冲部件4内部的办法,在把这些气体送到处理室2内部之前,可以使缓冲部件4内部的混合气体掺杂浓度均匀化。

这时,在测定部件5,还配备质量分析器、红外线吸收光谱仪等测定器,可以从这些测定器,通过控制部件6把存入缓冲部件4内部的混合气体的分析结果输出给计算机综合生产系统。按照其输出结果,可在掺杂多晶硅膜成膜前精确测定混合气体的各成分浓度,借助于气动阀702等控制流量,就很容易控制甲硅烷气体、源气体等分别向缓冲部件4的充填浓度。

并且,即使是只配备有压力计的测定部件5,通过用压力计测定顺序贮存各自甲硅烷气体、源气体时的压力增加部分,也能简易算出混合气体的混合比。

另外,与混合气体往缓冲部件4内部的贮存方法无关,掺杂多晶硅膜的成膜方法与非掺杂多晶硅膜的成膜方法基本上是同样的。

对绝缘膜成膜的应用:液体源

本发明第1实施方案的半导体制造装置1或半导体制造系统不仅限定于上述非掺杂和掺杂的多晶硅膜成膜方法,而且也能应用于绝缘膜的成膜方法。这里,说明将本发明应用于用LPCVD法的钽氧化物膜的成膜方法的例子。

如图11所示,半导体制造系统的外部供给源20中,配置常压和常温状态下贮藏液体的五乙氧基钽(PET)的液体贮藏容器25。该五乙氧基钽,通过用重量计量器251的重量计量、用液面位置传感器252的液面位置测量、用液体称量器253的称量计量和用液体质量流控制器254的流体控制的至少任一种,只以衬底处理上需要的量供给缓冲部件4。

半导体制造装置1的缓冲部件4中,还配置进行温度调节的加热器和温度调节机构40。送到缓冲部件4内部的五乙氧基钽,用加热器和温度调节机构40在没有发生热反应的状态下被气化,随着从由液体变化成气体,在气体的状态下贮存于缓冲部件4内部。

将贮存缓冲部件4内的五乙氧基钽送到处理室2内部,与用甲硅烷气体的多晶硅膜成膜方法同样,就能够用LPCVD法形成钽氧化物膜。

这样,在本发明第1实施方案的半导体制造装置1或半导体制造系统中,配备缓冲部件4,因而对常压和常温状态下作为液体物质(PET)的气相LPCVD反应,不会发生因气化器能力等引起的物质供给不足之类问题,而是能够供给钽氧化物膜成膜上需要量的源气体。

对金属膜成膜的应用:固体源、液体源

本发明第1实施方案的半导体制造装置1或半导体制造系统也能应用于金属膜(铂金属膜)的成膜方法。这里,说明将本发明应用于用LPCVD法的钌膜的成膜方法的例子。

如图12所示,半导体制造系统的外部供给源20中,配置常压和常温状态下贮藏粉体状、颗粒状或丸状固体的二(环戊二烯基)钌(Ru(Cp)2)固体贮藏容器26。该二(环戊二烯基)钌,通过用重量计量器261的重量计量、用重量称量器263的称量计量、对粉体数、颗粒数或丸数进行计数的计数器264的至少任一种,只以衬底处理上需要的量供给缓冲部件4。

半导体制造装置1的缓冲部件4中,与图11所示的半导体制造装置1同样,配置进行温度调节的加热器和温度调节机构40。送到缓冲部件4内部的二(环戊二烯基)钌,由加热器和温度调节机构40气化,随着从由固体变化成气体,在气体的状态下贮存于缓冲部件4内部。

将贮存在缓冲部件4内的二(环戊二烯基)钌送到处理室2内部,与用甲硅烷气体的多晶硅膜成膜方法同样,能够用LPCVD法形成钌膜。

这样,在本发明第1实施方案的半导体制造装置1或半导体制造系统中,配备缓冲部件4,因而对常压和常温状态下作为固体物质(Ru(Cp)2)的气相LPCVD反应,不会发生因气化器能力等引起的物质供给不足之类问题,而是能够供给钌膜成膜上需要量的源气体。

另外,至于钌膜成膜方法,也可以使用常压状态和常温状态下液体的二(乙基-环戊二烯基)钌(Ru(EtCp)2)。这种场合,可以使用与图11所示半导体制造装置1或半导体制造系统相同设备,形成钌膜。

第2实施方案

本发明第2实施方案是说明构成本发明第1实施方案的半导体制造装置1内装的的缓冲部件4作为外加半导体制造装置的例子。

如图13所示,本发明第2实施方案的半导体制造系统中,与具有处理室2的半导体制造装置1不同,配置外加半导体制造装置1A。半导体制造装置1A具备由外部供给源20供给衬底处理上需要的物质,贮存该供给的物质,可将该贮存的物质供给外部即半导体制造装置1的处理室2的缓冲部件4。

进而半导体制造装置1A配备控制缓冲部件4内部物质状态的控制部件6A和测定缓冲部件4内部物质状态的测定部件5。进而,半导体制造装置1A配备:控制从外部供给源20的甲硅烷气体瓶21来的甲硅烷气体供给的气动阀702、控制从氮气发生器22来的氮气供给的气动阀703、控制从氟气发生器23来的氟气供给的气动阀701、控制从缓冲部件4向半导体制造装置1的处理室2供给物质的气动阀801。这些气动阀701~703、801,由缓冲部件4的控制方面专用性配置的控制部件6A来控制。控制部件6A自身连到局域网13,因计算机综合生产系统管理并控制。

半导体制造装置1的构造,除构成装置管理数据库1A的缓冲部件4、测定部件5、气动阀701~703和801外,基本上与本发明第1实施方案的半导体制造装置1构造相同。另外,半导体制造装置1的控制部件6,因专用性配置在半导体装置1A中进行缓冲部件4控制的控制部件6A,因而成为进行用本来的LPCVD法成膜控制上需要的控制,例如进行加热器202的温度控制、闸式阀802的开闭控制等。

这样,本发明第2实施方案的半导体制造装置1A至少具备缓冲部件4,实际上作为进行成膜的半导体制造装置1的外加装置来配置。于是,获得与用本发明第1实施方案半导体制造装置1和半导体制造系统得到的效果同样的效果,同时能够实现半导体制造装置1自身的小型化。进而,配备缓冲部件4的半导体制造装置1A具备通用性,可自由进行装配其它半导体制造装置,例如溅射装置、蚀刻装置、清洗装置等。

第3实施方案

本发明的第3实施方案就本发明第1实施方案的半导体制造装置1和半导体制造系统,在半导体制造装置1的处理室2的反应管201内壁清洗方法方面,说明应用本发明的例子。

基本的清洗方法

在本发明第1实施方案半导体制造装置1的反应管201内部,按照前面例子,用LPCVD法形成多晶硅膜,因而这里说明附着于反应管201内壁的硅膜清洗方法。另外,在这里,利用图1进行说明。并且,半导体晶片上形成硅膜的处理是直接地衬底处理,但附着于反应管201内壁的硅膜清洗处理是认为对半导体晶片上形成硅膜的处理上需要的间接性衬底处理。

(1)首先最初,从图1中所示计算机综合生产系统的装置管理数据库11通过局域网13,将清洗信息输送给半导体制造装置1的控制部件6。所谓「清洗信息」就是至少包括除去附着于半导体制造装置1处理室2的反应管201内壁上的硅膜使需要的蚀刻条件等信息的信息。例如,反应管201内壁上附着的硅膜膜厚为100nm的场合,用清洗(蚀刻)法剥离的硅膜膜厚为100nm。为了剥离该硅膜,例如在温度300℃和压力1333×103Pa环境下,需要5分钟流过流量1000sccm氟气的蚀刻。氟气的总量为5000scc(=1000sccm×5分钟)。

(2)本发明第3实施方案的半导体制造装置1中,为了进行处理室2的清洗,设定缓冲部件4的内容积为5000scc。根据上述清洗信息,控制部件6打开气动阀801,用真空排气泵30给缓冲部件4内部排气直至充分低的压力。

(3)然后,控制部件6关闭气动阀801,通过打开气动阀701,从外部供给源20的氟气发生器23向缓冲部件4内部供给氟气。

(4)如上述一样,充填了相当于缓冲部件4内容积的5000scc(气体标准状态下为5000cm3)氟气以后,借助于控制部件6随着关闭气动阀701,将氟气贮存于缓冲部件4内。

这里,氟气发生器23通过KF与2HF的电分解反应或KF与6HF的热分解化学反应,生成氟气,氟气的生成量为100sccm/min的场合,为了获得清洗处理室2内部需要的1000sccm氟气流量,就需要大约十倍氟气发生器23的规模。然而,这样的氟气流量需要时间为清洗时的大约5分钟,此外就不需要。

本发明第3实施方案半导体制造装置1中具备缓冲部件4,例如采取清洗开始前,从50分钟前开始向缓冲部件4内部贮存氟气的办法,不过是100sccm供给能力的氟气发生器23也能与需要1000sccm氟气的清洗适应。

送往缓冲部件4内部的贮存,可在前一阶段工艺多晶硅膜的成膜结束后,刚从缓冲部件4内部排出甲硅烷气体后不久就开始贮存。进而,在反应管201的净化时间、常压恢复时间、半导体晶片的取出时间、用于清洗的真空抽气时间、以及热稳定时间等的清洗准备时间内,都可以重复把氟气贮存到缓冲部件4内,不会延长有效的清洗时间。

进而,本发明第3实施方案的半导体制造装置1或半导体制造系统中,使用缓冲部件4专用贮存甲硅烷气体,相对于该缓冲部件4配备另外专用的清洗用缓冲部件,也可以变成为使其在该清洗用缓冲部件贮存氟气。这时,清洗用缓冲部件也可以象本发明第1实施方案的半导体制造装置1那样内装,或象本发明第2实施方案的半导体制造装置1A一样构筑作为外加半导体制造装置。

(5)而且,把贮存于缓冲部件4的氟气送到处理室2内部,进行处理室2内部的清洗。

一般地说,半导体制造装置1和半导体制造系统中,与多晶硅膜的成膜频度相比,处理室2内部的清洗频度较少,因而可以进一步缩小氟气发生器23的供给能力。即,可以缩小外部供给源20的供给设备或输送设备,或可以将供给设备或输送设备方面需要的设备投资降低到最小限度。

就本发明第3实施方案的半导体制造装置1和半导体制造系统,在处理室2内部的清洗方法(蚀刻方法)方面,基本上与本发明第1实施方案半导体制造装置1和半导体制造系统中多晶硅膜成膜方法同样。特别是,在清洗方法方面,可以检测反应管201内部温度上升终点、分析排放气体等实时监控清洗结束时刻(蚀刻结束时刻)。因此,不用由质量流控制器811、传导控制器812等控制流量,而根据气体供给总量来控制,对于上述图7中所示的半导体制造系统,不需要事前测定蚀刻速度随时间变化,因而是非常有用的。

第1变形例

如图14所示,本发明第3实施方案的第1变形例半导体制造装置1和半导体制造系统,在半导体制造装置1的处理室2与真空排气泵30之间备有回收用缓冲部件35(第2缓冲部件)。回收用缓冲部件35,通过三通阀805到上游一侧的处理室2连接供给一侧,通过阀806到下游一侧的真空排气泵30连接排气一侧,同时通过回注阀807连接到上游一侧的缓冲部件4。

即,回收用缓冲部件35已经变成回收处理室2排出的氟气(清洗气体)而且贮存起来,把该贮存的氟气供给缓冲部件4的方式。缓冲部件4内贮存的氟气,可以再次使用于下一次清洗处理室2内部,因而能够提高清洗气体的利用效率,可以实现减少清洗费用,节省能源。

另外,回收用缓冲部件35无论半导体制造装置1上内装,还是外加,都没有关系。

第2变形例

如图15所示,本发明第3实施方案的第2变形例半导体制造系统,在真空排气泵30与除害装置31之间备有排气临时待避用缓冲部件36。即,排气临时待避用缓冲部件36分别通过三通阀808和排气压缩用压缩机37到真空排气泵30连接供给一侧,而且为了供给压缩用的氮气,通过阀810连到氮气发生器22。进而,排气临时待避用缓冲部件36经过回注阀809到下游一侧的除害装置31,连到排气一侧。

在本发明第3实施方案的第2变形例半导体制造系统的情况下,不限定于半导体制造装置1的成膜处理、清洗处理等方面使用的材料气体、清洗气体等物质,而且有在排气的供给路径上配置与缓冲部件4同样功能的特征。即,采用在除害装置31之前配备排气临时待避用缓冲部件的办法,排出超过除害装置31处理能力的排出气体场合,可以调节该排出气体的流量。通常,有害气体的排出中只有除害装置31有效地运行,由于配备排气临时待避用缓冲部件36,用1台除害装置31就能够处理多台半导体制造装置1(图未示出)来的排出气体。

即,排气临时待避用缓冲部件36,在从多台半导体制造装置1同时排出气体,超过处理能力的情况下,暂时贮存排出气体,可在没有超过处理能力的范围内,徐徐将排出气体排到除害装置31。即使从1台半导体制造装置1,排出超过除害装置31处理能力的这种排出气体情况下,排气临时待避用缓冲部件36也有同样功能。

因此,能够缩小除害装置31的规模,或者能够削减除害装置31的设置台数。结果是,可以实现半导体制造系统供给设备或输送设备的小型化。进而,可以减少半导体制造系统的供给设备或输送设备方面的设备投资。

第4实施方案

本发明的第4实施方案就本发明第3实施方案的半导体制造系统,在多台半导体制造装置1处理室的反应管内壁清洗方法方面,说明应用本发明的例子。

半导体制造装置和半导体制造系统的基本构造

如图16所示,本发明第4实施方案的半导体制造系统构成至少具备:多台半导体制造装置1(1)、1(2)、1(3)、分别给该多台半导体制造装置1(1)~1(3)供给物质的外部供给源20、将由外部供给源20供给的物质分别分配供给多台半导体制造装置1(1)~1(3)的半导体制造装置1B、对多台半导体制造装置1(1)~1(3)和1B进行管理的计算机综合生产系统服务器(CIM服务器)14。

半导体制造装置1(1)基本上与本发明第1实施方案的半导体制造装置1(参照图1)同样,至少具备进行衬底处理的处理室2、和将处理上需要的物质从外部供给源20供给处理室2内部或装置内部,贮存该供给物质,并可将把该贮存的物质供给处理室2内部或装置内部的缓冲部件4(1)。进而,半导体制造装置1具备控制缓冲部件4(1)内部物质状态的控制部件6(1)和测定图未示出的缓冲部件4(1)内部物质状态的测定部件5。控制部件6(1)通过局域网(半导体制造系统内LAN)13,连到计算机综合生产系统的计算机综合生产系统服务器14。

与半导体制造装置1(1)同样,半导体制造装置1(2)至少具备图未示出的处理室2和测定部件5、缓冲部件4(2)、控制部件6(2)。半导体制造装置1(3)至少具备图未示出的处理室2和测定部件5、缓冲部件4(3)、控制部件6(3)。另外,这里为了简化说明,仅对具备3台半导体制造装置1(1)~1(3)的半导体制造系统进行说明,但是本发明第4实施方案的半导体制造系统不是限定于该台数,具备2台或3台以上半导体制造装置也行。

半导体制造装置1B基本上与本发明第2实施方案的半导体制造装置1A(参照图13)类似,是不具备处理室2的缓冲功能专用装置。即,半导体制造装置1B具备由外部供给源20供给衬底处理上需要的物质,贮存该供给的物质,可将该贮存的物质供给外部的缓冲部件4B,进而,具备分配阀721、722和723以及进行该分配阀721~723的开闭控制的控制部件6B。

就本发明第4实施方案的半导体制造系统,说明半导体制造装置1(1)~1(3)各个处理室2的清洗方法,因而把缓冲部件4B用作处理室2内部的清洗气体,连到外部供给源20的氟气发生器23。即,将缓冲部件4B变成暂时性贮存分别供给半导体制造装置1(1)~1(3)的氟气。

分配阀721配置在缓冲部件4B与半导体制造装置1(1)之间,分配阀721的开闭由控制部件6B控制。分配阀722配置在缓冲部件4B与半导体制造装置1(2)之间,分配阀722的开闭由控制部件6B控制。同样,分配阀723配置在缓冲部件4B与半导体制造装置1(3)之间,分配阀723的开闭由控制部件6B控制。控制部件6B通过局域网13连到计算机综合生产系统服务器14。

计算机综合生产系统服务器14把未处理的半导体晶片各批工程顺序的信息、各批种类的信息、制造流水线上对其它各批的制造优先顺序作为紧急度分级的信息等的信息存储起来。根据这些信息,可以由计算机综合生产系统服务器14,管理哪一批在哪台半导体制造装置1(1)~1(3),什么时候处理这样的制造程序表。

并且,在计算机综合生产系统服务器14里,可以算出半导体制造装置1(1)~1(3)的各个处理室2的当前积累膜厚。进而,计算机综合生产系统服务器14,根据成膜膜厚对时间序列或成膜粉尘对时间序列、过去清洗后的成膜膜厚或成膜粉尘随时间序列的推移等信息,就可以人为地或自动地计算并预测鼓励清洗的膜厚。而且,计算机综合生产系统服务器14具备,根据这样的计算结果、预测结果、或当前等待批次信息或将来制造程序表的信息,编制程序表的功能,编成何时、哪个处理室2实行清洗的程序表。

半导体制造装置和半导体制造系统的动作和衬底处理方法

简单说明使用本发明第4实施方案的半导体制造装置和半导体制造系统的清洗方法。

(1)首先最初,由计算机综合生产系统服务器14编制半导体制造系统中最初清洗工序需要的,即最初使用氟气的半导体制造装置1(1)、1(2)或1(3)的清洗程序表。这里的说明中,假定最初对半导体制造装置1(1)的处理室2内清洗工序是需要的。

(2)计算机综合生产系统服务器14,按照上述清洗程序表,通过局域网13将控制信息送到半导体制造装置1(1)的控制部件6(1),打开气动阀701。同时,计算机综合生产系统服务器14,将控制信息送到半导体制造装置1(2)的控制部件6(2)和半导体制造装置1(3)的控制部件6(3),关闭双方的气动阀701。

(3)另一方面,在半导体制造装置1B,从外部供给源20的氟气发生器23把用作清洗气体的氟气供给缓冲部件4B,并将氟气贮存于缓冲部件4B内。

(4)计算机综合生产系统服务器14,通过半导体制造装置1B的控制部件6B打开分配阀721,并关闭其它的分配阀722及723。因此,在半导体制造装置1B的控制部件6B内贮存的氟气供给并贮存于半导体制造装置1(1)的缓冲部件4(1)。在缓冲部件4(1)中,贮存根据半导体制造装置1(1)中处理室2的积累成膜膜厚信息,由计算机综合生产系统服务器14算出的清洗量上需要量的氟气。例如,采取使用上述图2所示压力调节器710、图3所示质量流控制器711或图4所示传导控制器712的办法,就能够简易测定氟气贮存量并加以控制。如果缓冲部件4(1)内贮存了规定量的氟气的话,其结果从控制部件6(1)通过局域网13就送给计算机综合生产系统服务器14。

(5)计算机综合生产系统服务器14按照下一次清洗工序的优先次序,用同样的顺序,开始向半导体制造装置1(2)的缓冲部件4(2)和半导体制造装置1(3)的缓冲部件4(3)供给氟气。其结果,在缓冲部件4(2)和4(3)内,就会贮存清洗上需要量的氟气。

(6)所有半导体制造装置1(1)的缓冲部件4(1)、半导体制造装置1(2)的缓冲部件4(2)和半导体制造装置1(3)的缓冲部件4(3)都贮存了氟气以后,贮存于缓冲部件4(1)~4(3)的氟气哪一个也未使用的情况下,使氟气发生器23供给的氟气贮存达到对半导体制造装置1B的缓冲部件4B加压极限。进而,在贮存于缓冲部件4(1)~4(3)的氟气继续未使用状态的情况下,根据计算机综合生产系统服务器14来的指令,停止氟气发生器23运行,停止生成氟气。

(7)就半导体制造装置1(1)而言,基于缓冲部件4(1)内贮存的氟气,进行处理室2内部的清洗。同样,就半导体制造装置1(2)而言,基于缓冲部件4(2)内贮存的氟气,进行处理室2内部的清洗。就半导体制造装置1(3)而言,基于缓冲部件4(3)内贮存的氟气,进行处理室2内部的清洗。

这样,在本发明第4实施方案的半导体制造系统中,采用多台半导体制造装置1(1)~1(3)中配备半导体制造装置1B具有共用的缓冲部件4B的办法,能够有效地利用外部供给源20的氟气发生器23。即,可以削减氟气发生器23的设备规模、氟气输送设备规模、设备费用、维修等的投资。

进而,本发明第4实施方案的半导体制造系统中,采用配备具有缓冲部件4B的半导体制造装置1B的办法,除内装缓冲功能的半导体制造装置1(1)~1(3)以外,也可以应用于没有内装缓冲功能的半导体制造装置。例如,可以按照计算机综合生产系统服务器14来的控制信息,通过联动打开半导体制造装置1B的分配阀721、722或723和通向没有内装缓冲功能的半导体制造装置处理室的阀门,使其功能恰好和没有内装缓冲功能的半导体制造装置中存在缓冲部件4的一样。

另外,本发明第4实施方案的半导体制造系统中,虽然配置具有缓冲部件4B的半导体制造装置1B作为外带外部供给源20,但是也可以在外部供给源20内装半导体制造装置1B。

变形例

本发明第4实施方案的变形例半导体制造系统,如图17所示,构成为至少配备:多台半导体制造装置1(1)、1(2)、1(3)、把物质供给该多台半导体制造装置1(1)~1(3)的外部供给源20、把外部供给源20供给的物质分配供给多台半导体制造装置1(1)~1(3)的半导体制造装置1C以及进行多台半导体制造装置1(1)~1(3)和1C管理控制的计算机综合生产系统服务器14。

半导体制造装置1(1)基本上与本发明第1实施方案的半导体制造装置1(参照图13)同样,至少具备进行衬底处理的处理室2、和控制该处理室2的控制部件6(1)。控制部件6(1)通过局域网(半导体制造系统内LAN)13,连到计算机综合生产系统的计算机综合生产系统服务器14。即,本半导体制造装置1(1)与上述本发明第4实施方案的半导体制造装置1(1)不同,没有内装缓冲部件4(1)。

与半导体制造装置1(1)同样,半导体制造装置1(2)至少具备处理室2和控制部件6(2)。半导体制造装置1(3)至少具备处理室2和控制部件6(3)。另外,这里为了简化说明,仅对具备3台半导体制造装置1(1)~1(3)的半导体制造系统进行说明,但是本发明第4实施方案的变形例半导体制造系统不是限定于该台数,而是具备2台或3台以上半导体制造装置也行。

半导体制造装置1C基本上与本发明第4实施方案的半导体制造装置1B(参照图16)类似,是不具备处理室2的缓冲功能专用装置。即,半导体制造装置1C至少具备由外部供给源20供给衬底处理方面需要的物质,贮存该供给的物质,可将该贮存的物质供给外部(次级的副缓冲部件4C1~4C3)的主缓冲部件4C和贮存主缓冲部件4C供给的物质,能把该贮存的物质供给外部(半导体制造装置1(1)~1(3))的副缓冲部件4C1~4C3。

进而,半导体制造装置1C具备从主缓冲部件4C把物质分配给各个副缓冲部件4C1~4C3的分配阀721、722与723,和分别从副缓冲部件4C1-4C3将物质分别供给半导体制造装置1(1)~1(3)的气动阀725、726和727、控制分配阀721~723及气动阀725~727的开闭的控制部件6C。控制部件6C通过局域网13连到计算机综合生产系统服务器14。

就本发明第4实施方案的变形例半导体制造系统,说明对半导体制造装置1(1)~1(3)各个处理室2的清洗方法,因而主缓冲部件4C,连接到用作处理室2内部的清洗气体的外部供给源20的氟气发生器23。即,在半导体制造装置1C中,主缓冲部件4C暂时性贮存氟气发生器23来的氟气,该氟气通过分配阀721~723分别供给副缓冲部件4C1~4C3并暂时性贮存起来。进而,贮存于各个副缓冲部件4C1~4C3的氟气,变成分别通过气动阀725~727供给各个半导体制造装置1(1)~1(3)。基本上,半导体制造装置1C是集合作为各个半导体制造装置1(1)~1(3)外带使用的缓冲部件作为副缓冲部件4C1~C3将其内藏的构造。

对于这种本发明第4实施方案的变形例半导体制造系统,能够按照与上述本发明第4实施方案的半导体制造系统同样的动作获得同样的效果。

另外,在本发明第4实施方案的变形例半导体制造系统中,配置具有主缓冲部件4C和副缓冲部件4C1~4C3的半导体制造装置1C作为外部供给源20的外带物,然而将半导体制造装置1C装到外部供给源20内也行。

第5实施方案

本发明第5实施方案是说明把本发明应用于具备半导体晶片清洗装置(半导体制造装置)和清洗液反复循环功能的半导体晶片清洗系统(半导体制造系统)的例子。

半导体制造装置和半导体制造系统的基本构造

如图18所示,本发明第5实施方案的半导体制造系统(半导体晶片清洗系统)构成为至少具备:进行衬底清洗处理的半导体制造装置1(4)、1(5)和1(6)、供给用作清洗水的物质的一级供给管90、浓缩并精制半导体制造装置1(4)~1(6)排出物质的浓缩/精制装置95、具有贮存由一级管90或浓缩/精制装置95供给的物质,把贮存的物质供给外部的具有缓冲部件4D的半导体制造装置1D、具有缓冲部件4E的半导体制造装置1E、以及具有缓冲部件4F的半导体制造装置1。

虽然图未示出其详细构造,但是本发明第5实施方案中,半导体制造装置1(4)是清洗一片半导体晶片的单片处理方式半导体晶片清洗装置。同样,虽然图未示出其详细构造,但是半导体制造装置1(5)和1(6)是同时清洗多片半导体晶片的批处理方式半导体晶片清洗装置。

一级供给管90在洁净室100内配管,并联地把作为半导体晶片清洗物质的氟化氢(HF)的水溶液送给半导体制造装置1(4)~1(6)。利用控制阀731控制该氟化氢水溶液的供给,控制阀731的开闭控制,通过局域网13由计算机综合生产系统的装置管理数据库11来进行。

半导体制造装置1(4)~1(6)中用于清洗半导体晶片的氟化氢水溶液通过排水管91,排放到浓缩/精制装置95。由一级供给管90供给的一部分氟化氢水溶液,在半导体制造装置1(4)~1(6)中由于清洗半导体晶片(因对硅氧化膜的蚀刻反应)而消耗,未消耗剩余部被纯水等稀释由排水管排91出。该排出的氟化氢水溶液,在浓缩/精制装置95内,仅抽取氟化氢成分加以提纯。提纯后的氟化氢水溶液通过回注配管94送给半导体制造装置1D~1F,加以再利用。没有再利用的排出物向排水管(工厂酸液排水管)93排放。

半导体制造装置1D的缓冲部件4D,已经变成分别贮存从一级供给管90经过控制阀731供给的氟化氢水溶液和从浓缩/精制装置95分别经过回注配管94、控制阀732供给的(再利用的)氟化氢水溶液,把该贮存的氟化氢水溶液送给半导体制造装置1(4)。控制阀732的开闭控制,由通过局域网13连到计算机综合生产系统的控制部件6D进行。

同样,半导体制造装置1E的缓冲部件4E,已经变成分别贮存从一级供给管90经过控制阀731供给的氟化氢水溶液,和从浓缩/精制装置95分别经过回注配管94、控制阀732供给的氟化氢水溶液,把该贮存的氟化氢水溶液送给半导体制造装置1(5)。控制阀732的开闭控制,由控制部件6E来进行。半导体制造装置1F的缓冲部件4F,变成分别贮存从一级供给管90经过控制阀731供给的氟化氢水溶液,和从浓缩/精制装置95分别经过回注配管94、控制阀732供给的氟化氢水溶液,把该贮存的氟化氢水溶液送给半导体制造装置1(6)。控制阀732的开闭控制,由控制部件6F来进行。

半导体制造装置和半导体制造系统的动作和衬底处理方法

简单地说明具有本发明第5实施方案的半导体制造装置(半导体晶片清洗装置)1(4)~1(6)、缓冲功能的半导体制造装置1D~1F和半导体制造系统的动作。

(1)首先,在各半导体制造装置1(4)~1(6)中,就基本动作来说,半导体晶片清洗方面需要的氟化氢水溶液从一级供给管90经过控制阀731,分别供给并贮存于半导体制造装置1D的缓冲部件4D、半导体制造装置1E的缓冲部件4E、以及半导体制造装置1F的缓冲部件4F内。

缓冲部件4D内贮存的氟化氢水溶液,在半导体制造装置1(4)中使用于清洗处理半导体晶片。同样,缓冲部件4E内贮存的氟化氢水溶液,在半导体制造装置1(5)中使用于清洗处理半导体晶片。缓冲部件4F内贮存的氟化氢水溶液,在半导体制造装置1(6)中使用于清洗处理半导体晶片。

(2)与上述本发明第4实施方案的半导体制造系统同样,在计算机综合生产系统服务器14(图未示出),算出对于各个半导体制造装置1(4)~1(6)需要的氟化氢水溶液的分配量(分配优先次序)。构成为按照该算出结果,通过局域网13,控制控制阀731、732的开闭,例如优先地将氟化氢水溶液送给半导体制造装置1(4)。

(3)在清洗处理半导体晶片之际,特别是需要高纯度氟化氢水溶液的场合,从一级供给管90经过缓冲部件4优先将氟化氢水溶液送给半导体制造装置1。特别是不需要高纯度氟化氢水溶液的场合,就优先使用浓缩/精制装置95供给的再利用氟化氢水溶液。

(4)并且,清洗处理半导体晶片之际,基本上优先使用浓缩/精制装置95供给的再利用氟化氢水溶液,该再利用氟化氢水溶液的循环不足的情况下,可以从一级供给配管90经过缓冲部件4向半导体制造装置1内补充氟化氢水溶液。

这样,本发明第5实施方案的半导体制造系统(半导体晶片清洗系统)中,具备缓冲部件4D~4F,用以贮存一级供给管90供给的氟化氢水溶液和浓缩/精制装置95供给作为再利用的氟化氢水溶液,采取由计算机综合生产系统管理控制整个系统的措施,利用例如半导体晶片的清洗处理时间、半导体晶片搬送时间,就可以把氟化氢水溶液贮存到缓冲部件4D~4F内。于是,不会降低实质上的清洗处理速度,然而能够缩小半导体制造系统的设备规模或输送规模。尤其,在具备再生处理系统包括浓缩/精制装置95的情况下,设备规模或输送规模很容易大型化,但本发明第5实施方案的半导体制造系统中,具备缓冲部件4D~4F,因而如上述一样能够实现小型化。

另外,本发明第5实施方案的半导体制造装置和半导体制造系统中,不限定于清洗半导体晶片,也能广泛应用于玻璃衬底的清洗、绝缘衬底的清洗等清洗系统。并且,本发明第5实施方案的半导体制造装置1D~1F虽然构成为半导体制造装置1(4)~1(6)的外带装置,但是也可以装到半导体制造装置1(4)~1(6)内。

其它实施方案

本发明通过上述多个实施方案做了记述,但构成本公开一部分的论述和附图不应理解为是限定本发明的范围。由本公开对本领域技术人员而言,各种各样的代替实施方案、实施方案和运用技术将清楚起来了。

例如,上述第1实施方案到第2实施方案的半导体制造装置虽然是LPCVD装置,但是本发明不限于此,除LPCVD装置外也可以应用于CVD装置(例如,常压CVD装置、等离子CVD装置)、溅射装置、外延生长装置等的半导体制造装置。进而,关于本发明,并不仅仅限定于配设单一种类的半导体制造装置的场合,也可以应用于成膜装置、蚀刻装置、清洗装置等半导体制造装置多种混合的半导体制造系统及其衬底处理方法。

这样,本发明当然包括这里没有记述的各种实施方案等。所以,本发明的技术范围就是从上述说明遵照适当专利技术方案范围的发明特定事项而确定的。

按照本发明,能够提供一种需要时可将衬底处理方面直接地或间接地使用的液体、气体或固体等物质仅以需要量供给,能够实现供给设备或输送设备小型化的半导体制造装置。

进而,按照本发明,能够提供一种可实现供给设备或输送设备小型化的半导体制造系统。

进而,按照本发明,能够提供一种可以提高供给效率或输送效率的衬底处理方法。

Claims (22)

1、一种半导体制造装置,具备:

进行衬底处理的处理室;以及

缓冲部件,该缓冲部件由外部供给源供给在上述处理室内部或装置内部进行处理所需要的物质,贮存该被供给的物质,并能够将该贮存的物质供给上述处理室内部或装置内部,其特征是,

从上述外部供给源向上述缓冲部件输送上述物质的配管管径,比从上述缓冲部件向上述处理室内部或装置内部输送上述物质的配管管径小。

2、根据权利要求1所述的半导体制造装置,其特征是还具备控制上述缓冲部件内部的物质状态的控制部件。

3、根据权利要求1所述的半导体制造装置,其特征是还具备测定上述缓冲部件内部的物质状态的测定部件。

4、根据权利要求1所述的半导体制造装置,其特征是上述缓冲部件贮存在上述处理室内部或装置内部至少一次或以上的处理中使用的定量物质,能够将该贮存的定量物质供给上述处理室内部或装置内部。

5、根据权利要求1所述的半导体制造装置,其特征是上述缓冲部件同时贮存在上述处理室内部或装置内部在处理中使用的至少2种或以上的物质,能够将该贮存的2种或以上物质供给上述处理室内部或装置内部。

6、根据权利要求1所述的半导体制造装置,其特征是上述缓冲部件使贮存的物质反应,并贮存该反应物质。

7、根据权利要求2所述的半导体制造装置,其特征是上述控制部件控制上述缓冲部件中贮存的物质的温度、压力或成分浓度、或者将它们任意组合的物质的状态。

8、根据权利要求3所述的半导体制造装置,其特征是上述测定部件测定上述缓冲部件中贮存的物质的温度、压力或成分浓度、或者将它们任意组合的物质的状态。

9、根据权利要求1所述的半导体制造装置,其特征是上述物质是上述处理室内部或装置内部,在衬底处理方面需要的气体、液体或固体。

10、根据权利要求1所述的半导体制造装置,其特征是上述物质是上述处理室内部或装置内部的清洗气体。

11、根据权利要求1所述的半导体制造装置,其特征是还具备再生从上述处理室内部或装置内部排出外部的排出物质,把该再生后的物质供给上述处理室内部或装置内部的第2缓冲部件。

12、一种半导体制造系统,具备:

供给进行衬底处理方面需要的物质的外部供给源;

至少具备进行上述衬底处理的处理室的半导体制造装置;

缓冲部件,该缓冲部件由上述外部供给源供给物质,贮存该被供给的物质,并能够将该贮存的物质供给上述处理室内部或半导体制造装置内部;及

控制从上述外部供给源向缓冲部件供给物质和从上述缓冲部件向上述处理室内部或半导体制造装置内部供给物质的控制部件,其特征是,

从上述外部供给源向上述缓冲部件输送上述物质的配管管径,比从上述缓冲部件向上述处理室内部或装置内部输送上述物质的配管管径小。

13、根据权利要求12所述的半导体制造系统,其特征是还具备综合性进行上述外部供给源的物质供给控制、上述半导体制造装置的运行控制、上述缓冲部件的供给控制和贮存控制、以及控制部件的控制的计算机综合生产系统。

14、根据权利要求13所述的半导体制造系统,其特征是上述计算机综合生产系统还具备至少管理衬底处理的运行程序表和制作程序表的记录管理数据库,

按照上述管理数据库中存储的运行程序表和制造程序表,控制从上述外部供给源经过缓冲部件,供给半导体制造装置的物质的供给速度、供给次序的至少任一方。

15、一种衬底处理方法,具备:

从外部供给源将至少一次或以上的衬底处理方面需要的定量物质,贮存到缓冲部件的工序;以及

把上述缓冲部件中贮存的定量物质,供给进行衬底处理的处理室内部或具备上述处理室的半导体制造装置内部的工序,其特征是,

从上述外部供给源向上述缓冲部件输送上述物质的输送速度,比从上述缓冲部件向上述处理室内部或装置内部输送上述物质的输送速度低。

16、一种衬底处理方法,具备:

把衬底搬入进行衬底处理的处理室内部的工序;

从外部供给源将至少一次或以上的衬底处理方面需要的定量物质,贮存到缓冲部件的工序;以及

把上述缓冲部件内贮存的定量物质,供给上述处理室内部或具备上述处理室的半导体制造装置内部的工序,其特征是,

从上述外部供给源向上述缓冲部件输送上述物质的输送速度,比从上述缓冲部件向上述处理室内部或具备上述处理室的半导体制造装置内部输送上述物质的输送速度低。

17、根据权利要求15或16所述的衬底处理方法,其特征是将物质贮存到上述缓冲部件中的工序是同时贮存在上述处理室内部的衬底处理中使用的至少2种或以上物质的工序。

18、根据权利要求15或16所述的衬底处理方法,其特征是将物质贮存到上述缓冲部件中的工序是使贮存的物质反应,贮存该反应物质的工序。

19、根据权利要求15或16所述的衬底处理方法,其特征是还具备控制或测定上述缓冲部件中贮存的物质的温度、压力或成分浓度,或者将它们任意组合的物质的状态的工序。

20、根据权利要求15或16所述的衬底处理方法,其特征是将物质贮存到上述缓冲部件的工序是贮存在上述处理室内部或半导体制造装置内部的衬底处理方面需要的气体、液体或固体的工序。

21、根据权利要求15或16所述的衬底处理方法,其特征是将物质贮存到上述缓冲部件的工序是贮存上述处理室内部的清洗气体的工序。

22、根据权利要求15或16所述的衬底处理方法,其特征是还具备:

再生从上述处理室内部或半导体制造装置内部排出外部的排出物质的工序;

在第2缓冲部件贮存上述再生物质的工序;以及

把上述第2缓冲部件内贮存的再生物质供给上述处理室内部或上述半导体制造装置内部的工序。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP073217/2002 | 2002-03-15 | ||

| JP2002073217A JP2003271218A (ja) | 2002-03-15 | 2002-03-15 | 半導体製造装置、半導体製造システム及び基板処理方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1445822A CN1445822A (zh) | 2003-10-01 |

| CN1277289C true CN1277289C (zh) | 2006-09-27 |

Family

ID=28035228

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB031196365A Expired - Fee Related CN1277289C (zh) | 2002-03-15 | 2003-03-13 | 半导体制造装置、半导体制造系统和衬底处理方法 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US20030221960A1 (zh) |

| JP (1) | JP2003271218A (zh) |

| CN (1) | CN1277289C (zh) |

Families Citing this family (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4294910B2 (ja) * | 2002-03-27 | 2009-07-15 | 株式会社東芝 | 半導体デバイス製造プラントにおける物質供給システム |

| JP4462146B2 (ja) * | 2004-09-17 | 2010-05-12 | 栗田工業株式会社 | 硫酸リサイクル型洗浄システムおよび硫酸リサイクル型過硫酸供給装置 |

| WO2009028114A1 (ja) * | 2007-08-31 | 2009-03-05 | Ulvac, Inc. | エッチング装置 |

| US8673080B2 (en) | 2007-10-16 | 2014-03-18 | Novellus Systems, Inc. | Temperature controlled showerhead |

| WO2009100163A1 (en) * | 2008-02-05 | 2009-08-13 | Applied Materials, Inc. | Methods and apparatus for operating an electronic device manufacturing system |

| US9387428B2 (en) * | 2008-02-05 | 2016-07-12 | Applied Materials, Inc. | Systems and methods for treating flammable effluent gases from manufacturing processes |

| US20120092950A1 (en) * | 2010-10-15 | 2012-04-19 | Bertrand Michel Jean-Claude Colomb | Low pressure drop blender |

| SG192967A1 (en) | 2011-03-04 | 2013-09-30 | Novellus Systems Inc | Hybrid ceramic showerhead |

| JP2013115117A (ja) * | 2011-11-25 | 2013-06-10 | Tokyo Electron Ltd | 資源再利用装置、処理装置群コントローラ、資源再利用システム、資源再利用方法、及び資源再利用プログラム |

| JP5859586B2 (ja) * | 2013-12-27 | 2016-02-10 | 株式会社日立国際電気 | 基板処理システム、半導体装置の製造方法および記録媒体 |

| JP2015184000A (ja) * | 2014-03-20 | 2015-10-22 | 株式会社竹中工務店 | 実験設備 |

| US10741365B2 (en) | 2014-05-05 | 2020-08-11 | Lam Research Corporation | Low volume showerhead with porous baffle |

| JP2016134569A (ja) * | 2015-01-21 | 2016-07-25 | 株式会社東芝 | 半導体製造装置 |

| US10378107B2 (en) | 2015-05-22 | 2019-08-13 | Lam Research Corporation | Low volume showerhead with faceplate holes for improved flow uniformity |

| US10023959B2 (en) | 2015-05-26 | 2018-07-17 | Lam Research Corporation | Anti-transient showerhead |

| CN107815730A (zh) * | 2016-09-14 | 2018-03-20 | 上海新昇半导体科技有限公司 | 掺杂气体缓冲装置、掺杂气体供给装置及方法 |

| CN108890529B (zh) * | 2018-07-25 | 2023-06-23 | 浙江工业大学 | 光催化钴基合金加工控制系统及控制方法 |

| JP7226222B2 (ja) * | 2019-09-24 | 2023-02-21 | 東京エレクトロン株式会社 | ガス供給装置及びガス供給方法 |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5843239A (en) * | 1997-03-03 | 1998-12-01 | Applied Materials, Inc. | Two-step process for cleaning a substrate processing chamber |

| US6799883B1 (en) * | 1999-12-20 | 2004-10-05 | Air Liquide America L.P. | Method for continuously blending chemical solutions |

| US6101816A (en) * | 1998-04-28 | 2000-08-15 | Advanced Technology Materials, Inc. | Fluid storage and dispensing system |

| JP3616732B2 (ja) * | 1999-07-07 | 2005-02-02 | 東京エレクトロン株式会社 | 基板の処理方法及び処理装置 |

| TW499504B (en) * | 1999-09-09 | 2002-08-21 | Yu-Tsai Liu | Single chamber processing apparatus having multi-chamber functions |

| US6709989B2 (en) * | 2001-06-21 | 2004-03-23 | Motorola, Inc. | Method for fabricating a semiconductor structure including a metal oxide interface with silicon |

| JP2003045947A (ja) * | 2001-07-27 | 2003-02-14 | Canon Inc | 基板処理装置及び露光装置 |

| TWI248988B (en) * | 2001-09-19 | 2006-02-11 | Ind Tech Res Inst | Chemical solution's recycle apparatus for spin etching machine |

-

2002

- 2002-03-15 JP JP2002073217A patent/JP2003271218A/ja active Pending

-

2003

- 2003-03-13 CN CNB031196365A patent/CN1277289C/zh not_active Expired - Fee Related

- 2003-03-14 US US10/387,423 patent/US20030221960A1/en not_active Abandoned

Also Published As

| Publication number | Publication date |

|---|---|

| JP2003271218A (ja) | 2003-09-26 |

| CN1445822A (zh) | 2003-10-01 |

| US20030221960A1 (en) | 2003-12-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1277289C (zh) | 半导体制造装置、半导体制造系统和衬底处理方法 | |

| KR101929857B1 (ko) | 기판 처리 장치, 반도체 장치의 제조 방법 및 기록 매체 | |

| KR101427726B1 (ko) | 기판 처리 장치 및 반도체 장치의 제조 방법 | |

| US8557716B2 (en) | Semiconductor device manufacturing method and substrate processing apparatus | |

| JP6606551B2 (ja) | 基板処理装置、半導体装置の製造方法および記録媒体 | |

| US10131992B2 (en) | Substrate processing apparatus, method of controlling substrate processing apparatus, method of maintaining substrate processing apparatus, and recording medium | |

| CN101061253A (zh) | 使用批式制程腔室的基材处理装置 | |

| US8716147B2 (en) | Manufacturing method of semiconductor device and substrate processing apparatus | |

| CN1789488A (zh) | 反应容器 | |

| CN1455434A (zh) | 基板处理装置及反应容器 | |

| CN1879203A (zh) | 半导体装置的制造方法及衬底处理装置 | |

| CN1790616A (zh) | 基板处理装置及其运行程序和控制方法、以及存储介质 | |

| US8071477B2 (en) | Method of manufacturing semiconductor device and substrate processing apparatus | |

| JP6061545B2 (ja) | 半導体装置の製造方法、基板処理方法および基板処理装置 | |

| CN1532942A (zh) | 半导体元件及其制造方法 | |

| CN1908228A (zh) | 形成含硅的绝缘膜的方法和装置 | |

| CN101484973A (zh) | 用于先进前段工艺的群集设备 | |

| CN104681464A (zh) | 衬底处理装置及半导体器件的制造方法 | |

| CN1828841A (zh) | 基板表面的处理方法、基板的清洗方法及程序 | |

| CN1403214A (zh) | 半导体制造设备干洗时期判定系统、干洗方法和干洗系统 | |

| CN101047126A (zh) | 低介电常数膜的损伤修复方法、半导体制造装置、存储介质 | |

| KR20100057585A (ko) | 반도체장치의 제조방법, 막생성방법 및 기판처리장치 | |

| CN1650400A (zh) | 半导体器件制造工厂中的原料供给系统 | |

| KR101550590B1 (ko) | 반도체 장치의 제조 방법, 기판 처리 방법 및 기판 처리 장치 | |

| CN1932075A (zh) | 基板处理装置、cor处理模块和基板升降装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| CF01 | Termination of patent right due to non-payment of annual fee |

Granted publication date: 20060927 Termination date: 20170313 |

|

| CF01 | Termination of patent right due to non-payment of annual fee |