CN115182004A - 包含用于无空隙填充的抑制试剂的用于金属电镀的组合物 - Google Patents

包含用于无空隙填充的抑制试剂的用于金属电镀的组合物 Download PDFInfo

- Publication number

- CN115182004A CN115182004A CN202210633931.XA CN202210633931A CN115182004A CN 115182004 A CN115182004 A CN 115182004A CN 202210633931 A CN202210633931 A CN 202210633931A CN 115182004 A CN115182004 A CN 115182004A

- Authority

- CN

- China

- Prior art keywords

- copper

- electroplating

- hours

- inhibitor

- tin

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D3/00—Electroplating: Baths therefor

- C25D3/02—Electroplating: Baths therefor from solutions

- C25D3/30—Electroplating: Baths therefor from solutions of tin

- C25D3/32—Electroplating: Baths therefor from solutions of tin characterised by the organic bath constituents used

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D3/00—Electroplating: Baths therefor

- C25D3/02—Electroplating: Baths therefor from solutions

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D3/00—Electroplating: Baths therefor

- C25D3/02—Electroplating: Baths therefor from solutions

- C25D3/38—Electroplating: Baths therefor from solutions of copper

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D3/00—Electroplating: Baths therefor

- C25D3/02—Electroplating: Baths therefor from solutions

- C25D3/56—Electroplating: Baths therefor from solutions of alloys

- C25D3/60—Electroplating: Baths therefor from solutions of alloys containing more than 50% by weight of tin

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D7/00—Electroplating characterised by the article coated

- C25D7/12—Semiconductors

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D7/00—Electroplating characterised by the article coated

- C25D7/12—Semiconductors

- C25D7/123—Semiconductors first coated with a seed layer or a conductive layer

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic System or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/28—Manufacture of electrodes on semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/268

- H01L21/283—Deposition of conductive or insulating materials for electrodes conducting electric current

- H01L21/288—Deposition of conductive or insulating materials for electrodes conducting electric current from a liquid, e.g. electrolytic deposition

- H01L21/2885—Deposition of conductive or insulating materials for electrodes conducting electric current from a liquid, e.g. electrolytic deposition using an external electrical current, i.e. electro-deposition

Abstract

本发明涉及基于多胺或基于多元醇的抑制试剂,其在与氧化烯反应之前通过与向所述抑制试剂引入支化基团的化合物反应而改性,显示出优异超填充特性,特别是当用于填充具有极小孔口尺寸和/或高纵横比的特征时。

Description

本申请是申请号为201780078648.2、申请日为2017年12月19日、发明名称为“包含用于无空隙填充的抑制试剂的用于金属电镀的组合物”的专利申请的分案申请。

本发明涉及用于金属电镀,尤其是铜电镀的组合物,其包含金属离子和抑制试剂。

发明背景

通过金属填充小特征(例如通孔和沟槽),特别是铜电镀,是半导体制造方法的一个基本部分。熟知铜电镀浴中作为添加剂的有机物质的存在对于实现基板表面上的均匀金属沉积和避免铜线中的缺陷(例如空隙和缝隙)可能是关键的。

一类添加剂是所谓的抑制剂、抑制试剂或仅仅表面活性剂。抑制剂用于提供小特征如通孔或沟槽的基本由下至上的填充。特征越小,添加剂必须越复杂从而避免空隙和缝隙。在文献中,已经描述了多种不同抑制化合物。主要使用的抑制剂类别是聚醚化合物,如聚乙二醇或聚氧化烯,如氧化乙烯氧化丙烯共聚物。

WO 2006/053242 A1公开基于胺的聚氧化烯抑制剂。胺可为甲胺、乙胺、丙胺、乙二胺、二亚乙基三胺、二氨基丙烷、二乙二醇二胺或三乙二醇二胺。共聚物可具有嵌段、交替或无规结构。描述了优选的是由BASF以商标提供的化合物,其全部为乙二胺的EO/PO嵌段共聚物,且分子量为至多5500g/mol。实施例中使用EO与PO的嵌段共聚物。

US 2012/018310 A1、US 2012/027948 A1、US 2012/024711 A1和未公开欧洲专利申请No.16194900.3公开基于特定胺起始的聚烷氧基亚烷基共聚物的抑制剂的组合物。

随着将特征如通孔或沟槽的孔口尺寸分别进一步减小至低于30纳米,甚至低于10纳米的尺寸,用铜填充互连件变得尤其具有挑战性,这还是因为在铜电沉积之前铜种子沉积可能显示出不均匀性和不一致性,且因此进一步减小孔口尺寸,在孔口顶部尤其如此。在顶部开口处具有种子悬垂物的孔口或凸形孔口尤其难以填充且需要在特征的侧壁和孔口的开口处尤其有效的铜生长抑制。

论述用于代替铜的其他金属如钴。

另一方面,金属和金属合金在商业上是重要的,在其经常用作电触点、最终整理和焊料的电子工业尤其如此。无铅焊料电镀的特定应用在电子工业中存在挑战。例如,当用作铜柱上的覆盖层时,在铜柱的顶部上沉积相对少量的无铅焊料如锡或锡-银焊料。在电镀如此少量的焊料时,在模具内和晶片上,通常难以在每个柱的顶部电镀均匀高度的焊料组合物。使用已知焊料电镀浴还导致具有相对粗糙表面形态的沉积物。还需要提供一种金属,尤其是锡或锡合金电镀浴,用于无缺陷填充较大特征如具有光滑表面和均匀(共面)高度的焊料凸块或微凸块。

即使存在许多类型的胺起始聚烷氧基亚烷基共聚物抑制剂,但仍然需要能够填充孔口尺寸为15nm,尤其是10nm或更小的特征的抑制剂。

因此,本发明的一个目的为提供一种金属电镀添加剂,特别是能够使用金属电镀浴,优选铜、锡或锡合金电镀浴基本无空隙和无缝隙填充纳米和微米级特征的抑制试剂。

本发明的另一目的为提供一种金属电镀添加剂,其能够基本无空隙和无缝隙填充具有凸起形状的特征。本发明的另一目的为提供一种提供由下至上填充能力,尤其是在具有至多200nm孔口尺寸的特征中填充的抑制试剂。此外,重要的是提供可与宽范围的铜和酸浓度相容的抑制剂,尤其是低铜和/或低酸电镀组合物。

本发明的另一目的为提供一种金属,特别是锡或锡合金电镀组合物,其提供显示良好形态,特别是低粗糙度的金属沉积物,且能够填充微米级特征而基本不会形成缺陷,例如但不限于空隙。本发明的另一目的为提供锡或锡合金电镀浴,其提供均匀且平坦的锡或锡合金沉积物,特别是在具有1微米至200微米宽度的特征中。

令人惊奇地,现已发现基于多胺或基于多元醇的抑制试剂的用途,其通过在与氧化烯反应之前与向抑制试剂引入支化基团的化合物(例如但不限于缩水甘油或甘油碳酸酯)反应而改性,其显示优异超填充特性,当用于填充具有极小孔口尺寸和/或高纵横比的特征时尤其如此。本发明提供一类新型的高效强抑制试剂,其能够应对种子悬垂物问题,且尽管存在非共形(non-conformal)金属种子,还提供基本无缺陷的沟槽填充。

此外,由于抑制试剂的抑制作用,树枝状晶体生长受到抑制,且获得具有改善的共面性的较小晶粒尺寸和较平滑表面。

因此,本发明提供一种水性组合物,其包含金属离子和至少一种式I或式II化合物

其中

X1选自直链或支化C1-C12链烷二基,其可经取代或未经取代,且其可任选地间隔有O、S或NR40;

X2选自(a)化学键或(b)直链或支化C1-C12链烷二基,其可经取代或未经取代且其可任选地间隔有O或S;

R11选自Z、X5-Z和X4-N(Z)2;

R21选自O-Z、O-X5-Z和X4-O-Z;

Z为式III的支化基团

R12、R13、R14(a)选自H、R11、R40,或(b)R13和相邻基团R14,或若n>2,则两个相邻基团R14可一起形成二价基团X13;

R22、R23、R24选自H、R21、X4-R21、O-R40、X4-O-R40和R40;

R25、R26选自H、R21、X4-R21、O-R40、X4-O-R40和R40;

R31、R32独立地选自(a)一价C2-C6聚氧化烯基团,(b)另一支化基团以形成多支化基团(Zp)p(R31R32)2p,或(c)X5-Z;

R40选自(a)直链或支化C1-C20烷基,其可任选地经羟基、烷氧基或烷氧羰基取代,和(b)直链或支化C1-C20链烯基,其可任选地经羟基、烷氧基或烷氧羰基取代;

X3为直链或支化C1-C12链烷二基,其可间隔有O和S原子或经O-R31取代;

X4为直链或支化C1-C12链烷二基;

X5为选自至少一个C2-C6聚氧化烯的二价基团;

X13选自直链或支化C1-C12链烷二基,其可任选地间隔有O、S或NR40;

n为整数1-6;和

m为整数0-6;和

p为整数2-4。

本发明进一步涉及包含如本文所定义的组合物的金属电镀浴在将金属,特别是铜沉积于包含孔口尺寸为30nm或更小,特别是20nm或更小,15nm或更小或甚至10nm或更小和/或纵横比为4或更大的特征的基板上中的用途。

本发明进一步涉及包含如本文所定义的组合物的金属电镀浴在包含具有500nm至500μm,特别是1-200μm的孔口尺寸的特征的基板上沉积金属,特别是锡或锡合金中的用途。

本发明进一步涉及一种在包含纳米尺寸特征的基板上沉积金属层的方法,其通过

a)使如本文所定义的组合物与基板接触,和

b)向基板施加电流持续足以在基板上沉积金属层的时间,

其中该基板包含纳米尺寸的特征且进行沉积以填充该微米或纳米尺寸的特征。

以此方式提供抑制试剂,导致非常明显的由下至上填充金属,特别是铜生长,同时完全抑制侧壁金属生长,均导致平坦的生长前部,且因此提供基本无缺陷的沟槽或通孔填充。本发明的强侧壁金属生长抑制使得非保形金属种子特征基本被无空隙地填充。此外,本发明提供一种密集特征区域的相邻特征中整体均匀的由下至上填充。

根据本发明的抑制试剂尤其可用于填充小凹陷特征,特别是孔径尺寸为30纳米或更小的那些。

根据本发明的抑制试剂还尤其可用于填充孔口尺寸为500nm至500μm的凹陷特征,特别是孔口尺寸为1-200μm的那些。

附图说明

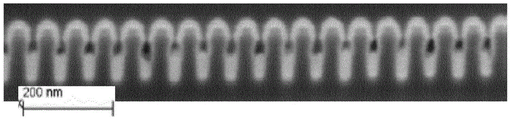

图1显示根据实施例B1铜电镀之后部分填充的沟槽的SEM图像;

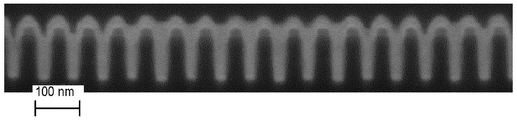

图2显示根据实施例B2铜电镀之后部分填充的沟槽的SEM图像;

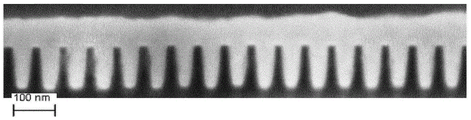

图3显示根据实施例B3铜电镀之后完全填充的沟槽的SEM图像;

图4显示根据实施例B4铜电镀之后完全填充的沟槽的SEM图像;

图5显示根据实施例B5铜电镀之后完全填充的沟槽的SEM图像;

图6a/b显示根据实施例B6铜电镀之后部分和完全填充的沟槽的SEM图像;

图7显示根据实施例B7铜电镀之后完全填充的沟槽的SEM图像;

图8a/b显示根据实施例B8铜电镀之后部分和完全填充的沟槽的SEM图像;

图9a/b显示根据实施例B9铜电镀之后部分和完全填充的沟槽的SEM图像;

图10a/b显示根据实施例B10铜电镀之后部分和完全填充的沟槽的SEM图像;

图11a/b显示根据实施例B11铜电镀之后部分和完全填充的沟槽的SEM图像;

图12显示根据实施例B12铜电镀之后完全填充的沟槽的SEM图像;

图13显示根据实施例B13铜电镀之后完全填充的沟槽的SEM图像;

图14显示根据实施例B14铜电镀之后完全填充的沟槽的SEM图像;

图15显示根据实施例B15铜电镀之后完全填充的沟槽的SEM图像;

图16显示根据实施例B16铜电镀之后完全填充的沟槽的SEM图像;

图17显示根据实施例B17铜电镀之后完全填充的沟槽的SEM图像;

图18显示根据实施例B18铜电镀之后完全填充的沟槽的SEM图像;

图19a/b显示根据实施例B19铜电镀之后部分和完全填充的沟槽的SEM图像;

图20a/b显示根据实施例B20铜电镀之后部分和完全填充的沟槽的SEM图像;

图21显示根据实施例B21铜电镀之后完全填充的沟槽的SEM图像;

图22显示根据实施例B22铜电镀之后完全填充的沟槽的SEM图像;

图23显示根据实施例B23铜电镀之后完全填充的沟槽的SEM图像;

图24显示根据实施例B24铜电镀之后完全填充的沟槽的SEM图像;

图25显示根据实施例B25铜电镀之后完全填充的沟槽的SEM图像;

图26显示根据实施例B26铜电镀之后完全填充的沟槽的SEM图像;

图27显示根据实施例B27铜电镀之后完全填充的沟槽的SEM图像;

图28显示根据实施例B28铜电镀之后完全填充的沟槽的SEM图像;

图29显示根据实施例B29铜电镀之后完全填充的沟槽的SEM图像;

发明详述

根据本发明的抑制剂

发现包含至少一种如下文所述的抑制试剂的根据本发明的用于金属电镀的组合物在微米或纳米尺寸的特征填充中显示优异性能。

除金属离子之外,根据本发明的水性组合物包含至少一种式I或式II化合物。

在第二步骤中,使反应产物与一种或多种氧化烯反应以形成根据本发明的相应基于胺的抑制试剂。

若R11为X5-Z,则需要三步骤方法。在第一步骤中,使胺起始物与氧化烯的第一部分反应,随后与引入支化基团的化合物反应,且随后再与如上文所述的氧化烯的第二部分反应。

式II化合物还可分两步骤或三步骤制备。首先,使多元醇起始物与环氧化物或碳酸酯反应,其然后与氧化烯反应以形成根据本发明的相应基于醇的抑制试剂。该类反应在本领域中通常是已知的且进一步描述于实施方案和实施例中。若此处还有R21=X5-O-Z,则起始物首先与氧化烯的第一部分反应,随后与引入支化基团的化合物反应,且随后与如上文所述的氧化烯的第二部分反应。

通常,n可为整数1-6。优选地,n为整数0-4,最优选n为0、1或2。

通常,m可为整数0-6。在式II中,若n=0,则为了由稳定多元醇开始,R21不能为O-Z。优选地,m为整数0-4,最优选m为0、1、2或3。

X1为聚胺起始物内的间隔基团。其可为直链或支化C1-C12链烷二基,其可经取代或未经取代,优选未经取代。该类链烷二基间隔基团可任选地间隔有O、S或NR40。在第一优选实施方案中,X1为C1-C6链烷二基,更优选C1-C4链烷二基,最优选甲烷二基、乙烷二基或丙烷二基。在第二优选实施方案中,存在杂原子且X1可为-(CH2)q-[Q-(CH2)r]s-,其中Q选自O、S或NR40且q+r为间隔基团中的碳原子数。尤其优选Q=O且p=r=1或2,且r=1的间隔基团。

X2为多元醇起始物内的化学键或间隔基团。间隔基团可为直链或支化C1-C12链烷二基。该类链烷二基间隔基团可任选地间隔有O、S或NR40。在第一优选实施方案中,X1为C1-C6链烷二基,更优选C1-C4链烷二基,最优选甲烷二基、乙烷二基或丙烷二基。在第二优选实施方案中,存在杂原子且X1可为-(CH2)q-[Q-(CH2)r]s-,其中Q选自O、S或NR40且q+r为间隔基团中的碳原子数。尤其优选Q=O且p=r=1或2,且r=1的间隔基团。

在一个优选实施方案中,X1和X2为不含氯(Cl)的取代基。

本文所用“化学键”意指相应结构部分不存在但相邻结构部分桥连从而在这些相邻结构部分之间形成直接化学键。例如,若X-Y-Z中的结构部分Y为化学键,则相邻结构部分X和Z一起形成基团X-Z。

通常,R11和R21独立地选自Z,或X5-Z或X4-N(Z)2,其中Z为式III的支化基团。

优选地,R11选自Z。若R11选自X5-Z。优选地,X5的烷氧基化程度为1-100,更优选2-70。若R11和R21选自X4-N(Z)2,则X4优选选自C1-C4链烷二基或(CH2)p-O-(CH2)r,其中p和r独立地选自1、2或3,优选1或2。最优选p与r相同。

R12、R13、R14选自H、R11、R40,或R13和相邻基团R14,或若n>2,则两个相邻基团R14可一起形成二价基团X13。在后一情况下,X13选自直链或支化C1-C12链烷二基,其可任选地间隔有O、S或NR40。优选地,X13选自直链或支化C1-C6链烷二基,更优选C1-C4链烷二基,最优选甲基或乙基或丙基。在该情况下,X1优选经选择而形成5或6员环体系。

R21选自O-Z、O-X5-Z和X4-O-Z。优选地,R21选自O-Z。若R21选自O-X5-Z,则优选X5的烷氧基化程度为1-100,更优选2-70。若R11和R21选自X4-N(Z)2,则X4优选选自C1-C4链烷二基或(CH2)p-O-(CH2)r,其中p和r独立地选自1、2或3,优选1或2。最优选p与r相同。

R22、R23、R24选自H、R21、X4-R21、O-R40、X4-O-R40和R40。R25、R26选自H、R21、X4-R21、O-R40、X4-O-R40和R40。

在第一实施方案中,R31和R32为独立地选自至少一个C2-C6聚氧化烯基团(下文中还称为聚氧化烯)的一价基团。C2-C6聚氧化烯基团可由相应氧化烯制备。优选地,至少一种C2-C6聚氧化烯基团选自聚氧化乙烯(由氧化乙烯制备)、聚氧化丙烯(由氧化丙烯制备)和聚氧化乙烯(由氧化乙烯制备)。更优选地,R31、R32中的聚氧化烯基团为氧化乙烯与至少一种其他C3-C6氧化烯的共聚物。其他氧化烯优选选自氧化丙烯和1,2-氧化乙烯或其任何异构体。在另一优选实施方案中,C3-C4氧化烯选自氧化丙烯(PO)。在该情况下,EO/PO共聚物侧链由起始分子产生。氧化乙烯与至少一种其他氧化烯的该类共聚物可以具有无规、嵌段、交替或任何其他排列。

在第二实施方案中,若需要进一步支化,则R31和/或R32中可存在其他支化基团以形成多支化基团(Zp)p(R31R32)2p。此处,Zp选自其均为Z的三价链段。此处,p为整数2-4,这意指抑制剂中可结合2、3或4个Z链段,从而在起始物中每个NH或OH基团形成4、6或8个分支。优选地,p为2或3,最优选2。在第一替代方案中,该类化合物可通过使摩尔过量的支化化合物与相应多胺或多元醇起始物反应而制备。在该情况下,支化基团彼此相邻。这可重复至多p个支化基团的量。在第二替代方案中,该类化合物可通过在第一步骤中使至多等摩尔量的支化剂反应,然后在第二步骤中使所接收的产物与至少一种C2-C6氧化烯反应以形成基团X5,然后再使第二步骤中接收的产物与支化基团反应,随后与至少一种C2-C6氧化烯反应以形成基团R31和R32来制备。这还可重复至多p个支化基团的量。“等摩尔”在此处意指使所有NH或OH基团与支化剂反应。

在一个实施方案中,R40选自直链或支化C1-C20烷基,其可任选地经羟基、烷氧基或烷氧羰基取代。在另一实施方案中,R40选自直链或支化C1-C20链烯基,其可任选地经羟基、烷氧基或烷氧羰基取代。优选地,R40为C1-C10烷基,甚至更优选C1-C6烷基,最优选甲基、乙基或丙基。

X3为直链或支化C1-C12链烷二基,其可间隔有O和S原子或经O-R31取代。优选地,X3为C1-C6链烷二基,更优选甲烷二基、乙烷二基、丙烷二基或丁烷二基,最优选甲烷二基或乙烷二基。

X4为直链或支化C1-C12链烷二基。优选地,X3为C1-C6链烷二基,更优选地甲烷二基、乙烷二基、丙烷二基或丁烷二基,最优选甲烷二基或乙烷二基。

X5为选自至少一种C2-C6聚氧化烯基团(下文还称为聚氧化烯)的二价基团。C2-C6聚氧化烯基团可由相应氧化烯制备。优选地,至少一种C2-C6聚氧化烯基团选自聚氧化乙烯(由氧化乙烯制备)、聚氧化丙烯(由氧化丙烯制备)和聚氧化乙烯(由氧化乙烯制备)。更优选地,X5中的聚氧化烯基团为氧化乙烯与至少一种其他C3-C6氧化烯的共聚物。其他氧化烯优选选自氧化丙烯和1,2-氧化乙烯或其任何异构体。在另一优选实施方案中,C3-C4氧化烯选自氧化丙烯(PO)。在该情况下,EO/PO共聚物侧链由起始分子产生。氧化乙烯与至少一种其他氧化烯的该类共聚物可以具有无规、嵌段、交替或任何其他排列。

本文所用“无规”意指共聚单体由混合物聚合且因此取决于共聚参数以统计学方式排列。

本文所用“嵌段”意指共聚单体彼此聚合以形成呈任何预定义顺序的相应共聚单体的嵌段。例如,对于EO和氧化丙烯(PO)共聚单体,该类嵌段可为但不限于:-EOx-POy、-POx-EOy、-EOx-POy-EOx、-POx-EOy-POx等。优选嵌段型氧化烯为-POx-EOy和-EOx-POy-EOz,其中x处于2至300范围内,y处于2至300范围内,且z处于2至300范围内。

对于铜或钴电镀,在R31、R32和X5中,氧化烯共聚物中氧化乙烯的含量通常可为5-95重量%。优选地,R31、R32和X5中氧化乙烯的含量为20-80重量%,甚至更优选25-70重量%,最优选30-60重量%,均基于添加剂中氧化烯的总量(即不具有多胺或多元醇起始物且经支化剂进一步改性)。

对于锡或锡合金电镀,R31、R32和X5的氧化乙烯含量通常可为3-95重量%。优选地,EO含量为5-80重量%,更优选5-60重量%,甚至更优选低于50重量%,甚至更优选低于40重量%,甚至更优选5-40重量%,甚至更优选5-30重量%,甚至更优选6-25重量%,最优选8-20重量%。

抑制试剂的分子量Mw通常可为约500至约25000g/mol,优选地2000-15000g/mol。在一个实施方案中,抑制试剂的分子量Mw为约500至约8000g/mol,优选约1000至约6000g/mol,最优选约1500至约3500g/mol。在另一优选实施方案中,抑制试剂的分子量Mw为约5000至约20000g/mol,特别是约6000至约15000g/mol。

在第一优选实施方案中,使用式I化合物,其中n为0且R11、R12和R13独立地选自X4-N(Z)2。优选地,X4选自甲烷二基、乙烷二基或丙烷二基。最优选地,X4为乙烷二基。优选地,X4选自C1-C6链烷二基,更优选C1-C4链烷二基,最优选甲烷二基、乙烷二基和丙烷二基。该类化合物可通过由三(氨基烷基)胺,例如但不限于三(氨基甲基)胺、三(氨基乙基)胺、三(氨基丙基)胺等开始来制备。

在第二优选实施方案中,使用式Ia化合物

其中s是0、1、2或3,最优选0或1;R11、R12、R13和R14选自Z;且R15选自R11和R40。该类化合物可通过由对称链烷二胺、二亚烷基三胺或三亚烷基四胺,例如但不限于乙二胺、二亚乙基三胺、三亚乙基四胺、丙二胺、二亚丙基三胺、三亚丙基四胺、甲基二亚乙基三胺、二甲基三亚乙基四胺等开始制备。

在第三优选实施方案中,使用式Ia化合物,其中s是0、1、2或3,优选0或1,最优选1;R11和R12选自Z;R13和R14选自R40;且R15选自R11或R40。该类化合物可通过由对称C1-C6烷基取代的链烷二胺、二亚烷基三胺或三亚烷基四胺,例如但不限于N,N-二甲基乙二胺、N,N-二乙基乙二胺、N,N-二丙基乙二胺、N,N,N-三甲基二亚乙基三胺等开始制备。

在第四优选实施方案中,使用式Ia化合物,其中s是0、1、2或3,优选0或1,最优选0;R11和R13选自Z;R12、R14和R15选自R40。该类化合物可通过由不对称链烷二胺、二亚烷基三胺或三亚烷基四胺,例如但不限于二甲氨基乙胺、二乙氨基乙胺、二丙氨基乙胺、二甲氨基丙胺、二甲氨基丁胺、三甲基二亚乙基三胺等开始来制备。

在第五优选实施方案中,使用式Ib的化合物

其中R11选自Z;且R12选自R11或R40。该类化合物可通过由环状胺,例如但不限于哌嗪、甲基哌嗪、乙基哌嗪、丙基哌嗪、丁基哌嗪等开始制备。

在第六优选实施方案中,使用式Ic的化合物(n=2)或式1d的化合物(n=3):

其中R11选自Z、R12;R13和R14选自R11或R40,优选R11。该类化合物可通过使用氨基烷基化环状胺,例如但不限于双氨基乙基哌嗪、双氨基丙基哌嗪、双氨基丁基哌嗪等开始来制备。

在第七优选实施方案中,使用式I化合物,其中n为0且R11、R12和R13独立地选自Z。优选地,X4选自C1-C6链烷二基,更优选C1-C4链烷二基,最优选甲烷二基、乙烷二基和丙烷二基。该类化合物可由三烷醇胺,例如但不限于三甲醇胺、三乙醇胺、三丙醇胺等开始制备。

在第八优选实施方案中,使用式II化合物,其中m为0、1、2或3,且R21、R22、R23、R24和R25独立地选自X4-O-Z。

优选地,X4选自C1-C4链烷二基,更优选甲烷二基、乙烷二基或丙烷二基,最优选甲烷二基。对于m=1、2或3,优选X2选自(CH2)p-O-(CH2)r,其中p和r独立地选自1、2或3,优选1或2。最优选地,p与r相同。该类化合物可由季戊四醇(m=0)、双季戊四醇(m=1)或三季戊四醇(m=2)等开始制备。

在第九优选实施方案中,使用式II化合物,其中m为0、1或2,优选1;X2为化学键或C1-C4链烷二基,优选化学键或甲烷二基,最优选化学键;R21、R22,和R31或R32或R31和R32二者为另一支化基团以形成多支化基团(Zp)p(R31R32)2p。该类化合物可通过由多元醇,例如但不限于乙二醇或甘油开始,使其与过量支化剂反应,然后使其与氧化烯反应以形成最终抑制试剂来制备。多元醇与支化剂之间的摩尔比优选为1:2-1:20,最优选1:5-1:15。

在第十优选实施方案中,使用式I化合物,其中n为1、2或3;R11、R12、R13和R14为X5-Z。优选地,X5和Z独立地选自氧化乙烯与氧化丙烯、氧化丁烯或其组合的共聚物。优选地,X5和Z的烷氧基化程度为2-100,更优选4-70。优选地,X5和Z的总烷氧基化程度为4-200,更优选10-140。该类化合物可通过首先使多胺起始物与至少一种C2-C4氧化烯的第一部分反应以形成第一氧化烯基团X5来制备。在第二步骤中,使产物与支化剂反应,随后与至少一种C2-C4氧化烯的第二部分进一步反应以形成第二和第三氧化烯基团R31和R32。至少一种C2-C4氧化烯的第一部分和第二部分可具有相同或不同组成。优选地,R31、R32和X5由氧化乙烯、氧化丙烯或其组合制备。在一个替代方案中,第一部分由氧化乙烯制备且第二部分由氧化丙烯制备。在另一替代方案中,第一部分由氧化丙烯制备且第二部分由氧化乙烯制备。在再一替代方案中,第一部分由氧化乙烯与氧化丙烯的组合制备且第二部分由氧化乙烯与氧化丙烯的组合制备。该类化合物可通过由上文所述的任何多胺起始物开始制备。

在第十一优选实施方案中,使用式II化合物,其中m为1、2或3;R21、R22、R23、R24、R25和R26为X5-Z。优选地,X5和Z独立地选自氧化乙烯与氧化丙烯、氧化丁烯或其组合的共聚物。优选地,X5和Z的烷氧基化程度为2-100,更优选4-70。优选地,X5和Z的总烷氧基化程度为4-200,更优选10-140。该类化合物可通过首先使多元醇起始物与至少一种C2-C4氧化烯的第一部分反应以形成第一氧化烯基团X5来制备。在第二步骤中,使产物与支化剂反应,随后与至少一种C2-C4氧化烯的第二部分进一步反应以形成第二和第三氧化烯基团R31和R32。至少一种C2-C4氧化烯的第一部分和第二部分可具有相同或不同组成。优选地,R31、R32和X5由氧化乙烯、氧化丙烯或其组合制备。在一个替代方案中,第一部分由氧化乙烯制备且第二部分由氧化丙烯制备。在另一替代方案中,第一部分由氧化丙烯制备且第二部分由氧化乙烯制备。在再一替代方案中,第一部分由氧化乙烯与氧化丙烯的组合制备且第二部分由氧化乙烯与氧化丙烯的组合制备。有利地可使用第一和第二部分中的一种或多种氧化烯的任何其他组合。该类化合物可通过由上文所述的任何多元醇起始物开始制备。

其他可用多胺起始物描述于未公开的欧洲专利申请No.16194900.3中,其通过引用并入本文中。

电镀浴

本发明可使用宽范围金属电镀浴。金属电镀浴通常含有金属离子源、电解质和抑制试剂。

电镀浴通常为水溶液。术语“水溶液”意指电镀浴是基于水的。水可以宽范围量存在。可使用任何类型的水,例如蒸馏水、去离子或自来水。优选地,电镀浴为本文所述化合物在水中的溶液。优选地,水为电子级去离子水。

金属离子源可为能够足量释放要在电镀浴中沉积的金属离子的任何化合物,即至少部分可溶于电镀浴中。合适金属离子包括但不限于锡、银(任选地与锡组合)、铜和钴。在一个优选实施方案中,金属包含铜或钴或由铜或钴组成。尤其优选的金属包含铜或由铜组成。在其他优选实施方案中,金属包含铜且包含小于0.1g/l,优选小于0.01g/l的量的锡,最优选不含锡。

优选地,金属离子源可溶于电镀浴中以释放100%金属离子。合适金属离子源为金属盐且包括但不限于金属硫酸盐、金属卤化物、金属乙酸盐、金属硝酸盐、金属氟硼酸盐、金属烷基磺酸盐、金属芳基磺酸盐、金属氨基磺酸盐、金属葡糖酸盐等。优选地,金属为铜。进一步优选地,铜离子源为硫酸铜、氯化铜、乙酸铜、柠檬酸铜、硝酸铜、氟硼酸铜、甲烷磺酸铜、苯基磺酸铜和对甲苯磺酸铜。尤其优选五水合硫酸铜和甲烷磺酸铜。该类金属盐通常可市购且可未经进一步纯化而使用。

除金属电镀之外,组合物可用于无电沉积含有金属的层。组合物尤其可用于沉积含有Ni、Co、Mo、W和/或Re的阻挡层。在该情况下,除金属离子之外,用于无电沉积且因此共沉积该金属的组合物中可存在第III族和第V族中的其他元素,特别是B和P。

本发明中可用的金属离子源可呈在基板上提供足够用于电镀的金属离子的任何量。

若金属为铜,则其通常以约1至约300g/l范围内的量存在于电镀溶液中。通常,抑制剂可用于低铜、中等铜和高铜浴中。低铜意指铜浓度为约1至约20g/l。

若金属为锡,则锡盐通常以约1至约300g/l范围内的量存在于电镀溶液中。在一个优选实施方案中,电镀溶液不含铅,即其含有1重量%铅,更优选低于0.5重量%,还更优选低于0.2重量%铅,仍更优选不含铅。在另一优选实施方案中,电镀溶液基本上不含铜,即其含有1重量%铜,更优选低于0.1重量%,还更优选低于0.01重量%铜,仍更优选不含铜。任选地,锡电镀浴可含有一种或多种合金金属离子。合适的合金金属包括但不限于银、金、铜、铋、铟、锌、锑、锰和其混合物。优选的合金金属为银、铜、铋、铟和其混合物,最优选为银。

根据本发明还可电镀金属盐的混合物。因此,根据本发明有利地可电镀合金如具有至多约2重量%锡的铜-锡。该类混合物中各金属盐的量取决于要电镀的特定合金且为本领域熟练技术人员所熟知。

通常,除金属离子和至少一种根据本发明的抑制试剂之外,本发明金属电镀组合物优选包括电解质,即酸性或碱性电解质、一种或多种金属离子源、任选地卤化物离子和任选地其他添加剂如促进剂和/或流平剂。

本发明的电镀浴可通过以任何顺序组合各组分来制备。优选地,首先将无机组分如金属盐、水、电解质和任选地卤离子源加入浴容器中,然后加入有机组分如流平试剂、促进剂、抑制剂、表面活性剂等。

本发明的电镀浴通常可在10-65℃或更高的任何温度下使用。优选地,电镀浴的温度为10-35℃,更优选地15-30℃。

合适电解液包括例如但不限于硫酸;乙酸;氟硼酸;烷基磺酸,例如甲烷磺酸、乙烷磺酸、丙烷磺酸和三氟甲烷磺酸;芳基磺酸,例如苯基磺酸和甲苯磺酸;氨基磺酸;盐酸;磷酸;氢氧化四烷铵,优选氢氧化四甲基铵;氢氧化钠;氢氧化钾等。在一个特定实施方案中,电解质不包含焦磷酸。酸通常以约1至约300g/l范围内的量存在。电镀浴可为高、中或低酸浴。低酸浴通常包含低于15g/l浓度的一种或多种酸。酸性电镀浴的pH通常低于5,优选低于4,甚至更优选低于3,最优选低于2。碱性电解液通常分别以约0.1至约20g/l或获得pH 8-13,更典型地获得pH 9-12的量存在。

该类电解液可任选地含有卤离子源,例如氯离子,如金属氯化物中,优选氯化铜,或盐酸。本发明中可使用宽范围卤离子浓度,例如约0至约500ppm。通常,卤离子浓度基于电镀浴在约10至约100ppm范围内。优选地,电解质为硫酸或甲烷磺酸,且优选硫酸或甲烷磺酸与氯离子源的混合物。可用于本发明的酸和卤离子源通常可市购且可未经进一步纯化而使用。

在一个特定实施方案中,本发明的抑制剂可用于低铜电解质组合物中,其通常含有低于约20g/l铜离子与通常约2-15g/l酸如硫酸和通常约10-400ppm重量范围内的卤离子,优选氯离子的组合。

其他添加剂,特别是用于铜电镀

根据本发明的电镀浴可包括一种或多种任选添加剂。该类任选添加剂包括但不限于促进剂、其他抑制剂、流平剂表面活性剂等。

任何促进剂可有利地用于根据本发明的电镀浴中。可用于本发明的促进剂包括但不限于包含一个或多个硫原子的化合物和磺酸/膦酸或其盐。优选地,组合物还包含至少一种促进剂。

优选的促进剂具有通式结构MO3X-R21-(S)n-R22,其中:

-M为氢或碱金属(优选Na或K)

-X为P或S

-n=1-6

-R21选自C1-C8基团或杂烷基、芳基或杂芳族基团。杂烷基将具有一个或多个杂原子(N、S、O)和1-12个碳。碳环芳基为典型芳基,例如苯基、萘基。合适地杂芳族基团还为芳基且含有一个或多个N、O或S原子和1-3个独立或稠合环。

-R22选自H或(-S-R21'XO3M),其中R21'与R21相同或不同。

更特别地,适用促进剂包括下式的那些:

MO3S-R21-SH

MO3S-R21-S-S-R21'-SO3M

MO3S-Ar-S-S-Ar-SO3M

其中R21如上文所定义且Ar为芳基。

尤其优选的促进剂为:

-SPS:双-(3-磺丙基)-二硫化物二钠盐

-MPS:3-巯基-1-丙烷磺酸,钠盐

单独使用或以混合物使用的促进剂的其他实例包括但不限于:MES(2-巯基乙烷磺酸,钠盐);DPS(N,N-二甲基二硫代氨基甲酸(3-磺丙基酯),钠盐);UPS(3-[(氨基-亚氨基甲基)-硫基]-1-丙基磺酸);ZPS(3-(2-苯并噻唑基硫基)-1-丙烷磺酸,钠盐);3-巯基-丙基磺酸-(3-磺丙基)酯;甲基-(-磺丙基)-二硫化物,二钠盐;甲基-(-磺丙基)-三硫化物,二钠盐。

基于电镀浴的总重量,该类促进剂通常以约0.1ppm至约3000ppm的量使用。特别地,可用于本发明的促进剂的合适量为1-500ppm,更特别是2-100ppm。

任何额外抑制剂可有利地用于本发明。可用于本发明的抑制剂包括但不限于聚合材料,特别是具有杂原子取代,更特别是氧取代的那些。优选地,抑制剂为聚氧化烯。合适抑制剂包括聚乙二醇共聚物,特别是聚乙二醇聚丙二醇共聚物。合适抑制剂的氧化乙烯和氧化丙烯的排列可为嵌段、交替、梯度或无规。聚亚烷基二醇可包含其他氧化烯建构嵌段如氧化丁烯。优选地,合适抑制剂的平均分子量超过约2000g/mol。合适聚亚烷基二醇的起始分子可为烷基醇,例如甲醇、乙醇、丙醇、正丁醇等;芳基醇,例如酚和双酚;烷芳基醇,例如苯甲醇;多元醇起始物,例如乙二醇、甘油、三羟甲基丙烷、季戊四醇、山梨糖醇;碳水化合物,例如蔗糖等;胺和低聚胺,例如烷基胺,芳基胺,例如苯胺、三乙醇胺、乙二胺等;酰胺;内酰胺;杂环胺,例如咪唑和羧酸。

任选地,聚亚烷基二醇抑制剂可经离子基团如硫酸根、磺酸根、铵等官能化。

若使用其他抑制剂,则其通常基于浴的重量通常以约1至约10,000ppm的范围内的量,优选约5至约10,000ppm的范围内的量存在。

流平试剂可有利地用于根据本发明的金属电镀浴中。本文所用的术语“流平试剂(leveling agent)”和“流平剂(leveler)”同义。优选地,组合物还包含至少一种流平试剂。

合适流平试剂包括但不限于以下中的一种或多种:聚乙烯亚胺和其衍生物、季铵化聚乙烯亚胺、聚甘氨酸、聚(烯丙胺)、聚苯胺、聚脲、聚丙烯酰胺、聚(三聚氰胺-共-甲醛),胺与表氯醇的反应产物,胺、表氯醇和聚氧化烯的反应产物,胺与聚环氧化物的反应产物,聚乙烯吡啶、聚乙烯基咪唑(例如如WO11151785 A1中所述)、聚乙烯吡咯烷酮、聚氨基酰胺(例如如WO11064154A2和WO14072885 A2中所述)或其共聚物、苯胺黑、五甲基副品红氢卤化物、六甲基副品红氢卤化物、二-或三链烷醇胺和其衍生物(如WO 2010/069810中所述)和双胍(如WO12085811 A1中所述)。

此外,含有式N-R-S官能团的化合物可用作流平试剂,其中R为经取代的烷基、未经取代的烷基、经取代的芳基或未经取代的芳基。通常,烷基为(C1-C6)烷基,优选(C1-C4)烷基。通常,芳基包括(C6-C20)芳基,优选(C6-C10)芳基。该类芳基可进一步包括杂原子,例如硫、氮和氧。优选地,芳基为苯基或萘基。含有式N-R-S官能团的化合物通常为已知的,通常可市购且可未经进一步纯化而使用。在该类含有N-R-S官能团的化合物中,硫("S")和/或氮("N")可经单键或双键连接至该类化合物。当硫经单键连接至该类化合物时,硫将具有另一取代基,例如但不限于氢、(C1-C12)烷基、(C2-C12)链烯基、(C6-C20)芳基、(C1-C12)烷硫基、(C2-C12)链烯硫基、(C6-C20)芳硫基等。

同样地,氮将具有一个或多个取代基,例如但不限于氢、(C1-C12)烷基、(C2-C12)链烯基、(C7-C10)芳基等。N-R-S官能团可为非环状或环状的。含有环状N-R-S官能团的化合物包括环体系内具有氮或硫中任一个或既包括氮又包括硫的那些。

通常,基于电镀浴的总重量,电镀浴中流平试剂的总量为0.5ppm至10000ppm。根据本发明的流平试剂通常基于电镀浴的总重量以约0.1ppm至约1000ppm,更典型地1-100ppm的总量使用,但可使用更大或更小量。

浴中通常可使用宽范围其他添加剂以提供Cu电镀金属的所需表面处理。通常使用超过一种添加剂,其中各添加剂形成所需功能。有利地,电镀浴可含有促进剂、流平剂、卤离子源、晶粒细化剂和其混合物中的一种或多种。最优选地,除了根据本发明的抑制剂之外,电镀浴含有促进剂和流平剂二者。其他添加剂还可有利地用于本发明电镀浴中。

其他添加剂,特别是用于锡或锡合金电镀

锡或锡合金电镀浴可进一步含有晶粒细化剂。晶粒细化剂可选自式G1或G2的化合物

其中各R1独立地为C1-C6烷基、C1-C6烷氧基、羟基或卤素;R2和R3独立地选自H和C1-C6烷基;R4为H、OH、C1-C6烷基或C1-C6烷氧基;m为整数0-2;各R5独立地为C1-C6烷基;各R6独立地选自H、OH、C1-C6烷基或C1-C6烷氧基;n为1或2;且p为0、1或2。

优选地,各R1独立地为C1-C6烷基、C1-C3烷氧基或羟基,更优选C1-C4烷基、C1-C2烷氧基或羟基。优选地,R2和R3独立地选自H和C1-C3烷基,更优选H和甲基。优选地,R4为H、OH、C1-C4烷基或C1-C4烷氧基,更优选地H、OH或C1-C4烷基。优选地,R5为C1-C4烷基,更优选C1-C3烷基。各R6优选选自H、OH或C1-C6烷基,更优选H、OH或C1-C3烷基,还更优选H或OH。优选地,m为0或1,更优选m为0。优选地,n为1。优选地,p为0或1,更优选p为0。可使用晶粒细化剂的混合物,例如两种不同的式1的晶粒细化剂、两种不同的式2的晶粒细化剂或式1的晶粒细化剂与式2的晶粒细化剂的混合物。

可用作该类晶粒细化剂的示例性化合物包括但不限于肉桂酸、肉桂醛、亚苄基丙酮、吡啶甲酸、吡啶二甲酸、吡啶甲醛、吡啶二甲醛或其混合物。优选晶粒细化剂包括亚苄基丙酮、4-甲氧基苯甲醛、苄基吡啶-3-甲酸酯和1,10-啡咯啉。

其他晶粒细化剂可选自α,β-不饱和脂族羰基化合物。合适α,β-不饱和脂族羰基化合物包括但不限于α,β-不饱和羧酸、α,β-不饱和羧酸酯、α,β-不饱和酰胺和α,β-不饱和醛。优选地,该类晶粒细化剂选自α,β-不饱和羧酸、α,β-不饱和羧酸酯和α,β-不饱和醛,更优选α,β-不饱和羧酸和α,β-不饱和醛。示例性α,β-不饱和脂族羰基化合物包括(甲基)丙烯酸、巴豆酸、(甲基)丙烯酸C-C6烷基酯、(甲基)丙烯酰胺、巴豆酸C1-C6烷基酯、巴豆酰胺、巴豆醛、(甲基)丙烯醛或其混合物。优选的α,β-不饱和脂族羰基化合物为(甲基)丙烯酸、巴豆酸、巴豆醛、(甲基)丙烯醛或其混合物。

在一个实施方案中,晶粒细化剂可以0.0001-0.045g/l的量存在于电镀浴中。优选地,晶粒细化剂以0.0001-0.04g/l的量,更优选0.0001-0.035g/l的量,还更优选0.0001-0.03g/l的量存在。可用作晶粒细化剂的化合物通常可购自多种来源且可原样使用或可经进一步纯化。

在另一更优选实施方案中,用于锡或锡合金电镀的组合物包含单一晶粒细化剂,更优选并非α,β-不饱和脂族羰基化合物的单一晶粒细化剂,最优选基本上无晶粒细化剂或根本无晶粒细化剂。令人惊奇地发现,尤其是对于孔口尺寸小于50μm的填充凹陷特征,不需要使用任何晶粒细化剂,但抑制试剂导致良好共面性且无需使用任何晶粒细化剂。

本发明组合物可任选地包括其他添加剂,例如抗氧化剂、有机溶剂、络合剂和其混合物。

可向本发明组合物任选地加入抗氧化剂以有助于保持金属,特别是锡呈可溶的二价状态。优选地,在本发明组合物中使用一种或多种抗氧化剂。示例性抗氧化剂包括但不限于氢醌,和羟基化和/或烷氧基化芳族化合物,包括该类芳族化合物的磺酸衍生物,且优选为:氢醌;甲基对苯二酚;间苯二酚;儿茶酚;1,2,3-三羟基苯;1,2-二羟基苯-4-磺酸;1,2-二羟基苯-3,5-二磺酸;1,4-二羟基苯-2-磺酸;1,4-二羟基苯-2,5-二磺酸;2,4-二羟基苯磺酸和对甲氧基苯酚。该类抗氧化剂公开于US 4,871,429中。其他合适抗氧化剂或还原剂包括但不限于钒化合物,例如乙酰基丙酮酸钒、三乙酰基丙酮酸钒、卤化钒、氧卤化钒、钒醇盐和钒酰基醇盐。该类还原剂的浓度为本领域熟练技术人员所熟知,但通常在0.1-10g/l,更优选1-5g/l范围内。该类抗氧化剂通常可购自多种来源。

锡或锡合金电镀浴可进一步含有用于络合锡和/或组合物中存在的任何其他金属的络合剂。典型络合剂为3,6-二硫杂-1,8-辛二醇。典型络合剂为聚氧单羧酸、聚羧酸、氨基羧酸、内酯化合物和其盐。其他络合剂为有机硫化合物如硫脲、硫醇或硫醚(如US 7628903、JP 4296358 B2、EP 0854206 A和US 8980077 B2中所公开)。

方法

根据本发明的一个实施方案,使用包含如上文所述的组合物的金属电镀浴在包含孔口尺寸为30纳米或更低的特征的基板上沉积金属。

本发明的另一实施方案为通过以下步骤在基板上沉积金属层的方法

a)使包含根据本发明的组合物的金属电镀与基板接触,和

b)向基板施加电流持续足以在基板上沉积金属层的时间。

本发明可用于在宽范围基板,特别是具有亚微米和多种尺寸孔口的基板上沉积金属层,特别是铜层。例如,本发明尤其适于在具有小直径通孔、沟槽或其他孔口的集成电路基板如半导体器件上沉积铜。在一个实施方案中,根据本发明电镀半导体器件。该类半导体器件包括但不限于制造集成电路中所用的晶片。

优选地,基板包含亚微米尺寸的特征且进行沉积以填充亚微米尺寸的特征。最优选地,亚微米尺寸的特征具有1-30纳米的(有效)孔口尺寸和/或4或更大的纵横比。更优选地,特征具有25纳米或更小,最优选20纳米或更小的孔口尺寸。

根据本发明的孔口尺寸意指在电镀之前,即在铜种沉积之后,特征的最小直径或自由距离。术语“孔口”与“开口”在本文中同义使用。凸面形状为孔口尺寸比电镀之前的特征的最大直径或自由距离小至少25%,优选30%,最优选50%的特征。

根据本发明的试剂/添加剂可进一步有利地用于在硅通孔(TSV)中电镀铜。该类通孔通常具有几微米至100微米的直径和至少4,有时超过10的大纵横比。

此外,根据本发明的试剂/添加剂可有利地用于接合技术中,例如在电路板技术中制造通常为50-100微米高度和直径的铜柱或锡或锡/银焊料凸块用于凸块方法,如使用微孔电镀或电镀通孔技术在印刷电路板上制造高密度互连件,或用于电子电路的其他封装方法。

通常,通过使基板与本发明的电镀浴接触对基板进行电镀。基板通常充当阴极。电镀浴含有阳极,其可为可溶或不溶的。任选地,阴极和阳极可通过膜隔开。通常向阴极施加电势。施加足够电流密度且进行电镀持续足以在基板上沉积具有所需厚度的金属层,例如铜层的时间段。合适电流密度包括但不限于1-250mA/cm2的范围。通常,当用于在制造集成电路时沉积铜时,电流密度处于1-60mA/cm2范围内。特定电流密度取决于要电镀的基板、所选流平试剂等。该类电流密度选择处于本领域熟练技术人员的能力范围内。施加的电流可为直流电(DC)、脉冲电流(PC)、脉冲反向电流(PRC)或其他合适电流。

通常,当使用本发明在基板(例如用于制造集成电路的晶片)上沉积金属时,在使用期间搅动电镀浴。本发明可使用任何合适搅动方法且该类方法为本领域中熟知的。合适搅动方法包括但不限于惰性气体或空气喷洒、工件搅动、碰撞等。该类方法为本领域熟练技术人员所熟知。当使用本发明电镀集成电路基板(例如晶片)时,晶片可例如自1-150RPM旋转且电镀溶液例如通过泵吸或喷洒接触旋转晶片。在替代方案中,当电镀浴流体足以提供所需金属沉积时,晶片无需旋转。

金属(特别是铜、锡和钴)在根据本发明的孔口中沉积而在金属沉积物内基本不形成空隙。术语“基本不形成空隙”意指95%电镀的孔口无空隙。优选地,98%电镀孔口无空隙,最优选地,全部电镀孔口无空隙。

尽管通常参考半导体制造描述本发明的方法,但应理解,本发明可适用于需要金属填充的小特征基本不含空隙的任何电解法。该类方法包括印刷线路板制造。

例如,本发明电镀浴可适用于对印刷线路板上的通孔、垫或痕迹进行电镀,和适用于晶片的凸块电镀。其他合适方法包括封装和互连件制造。因此,合适基板包括引线框架、互连件、印刷线路板等。

用于电镀半导体基板的电镀设备是熟知的。电镀设备包括容纳Cu电解质的电镀槽,且其由合适材料,例如塑料或对电解电镀溶液呈惰性的其他材料制成。槽可为圆柱形的,对于晶片电镀尤其如此。阴极水平地设置于槽的上部且可为任何类型的基板,例如具有开口(例如沟槽和通孔)的硅晶片。晶片基板通常涂覆有Cu或其他金属的晶种层或含有金属的层来开始其上的电镀。Cu晶种层可通过化学气相沉积(CVD)、物理气相沉积(PVD)或原子层沉积(ALD)等施加。阳极对于晶片电镀还优选为圆形,且水平设置在槽的下部,在阳极与阴极之间形成空间。阳极通常为可溶性阳极。

这些浴添加剂可用于与多个工具制造商开发的膜技术组合。在该系统中,阳极可通过膜与有机浴添加剂隔开。阳极和有机浴添加剂的隔开的目的为使有机浴添加剂的氧化最小。

阴极基板和阳极分别通过配线电连接且连接至整流器(电源)。用于直流或脉冲电流的阴极基板具有净负电荷,使得溶液中的Cu离子在阴极基板处还原,从而在阴极表面上形成电镀Cu金属。氧化反应在阳极进行。阴极和阳极可水平地或竖直地设置在槽中。

金属(特别是铜)沉积于根据本发明的孔口中而在金属沉积物内基本不形成空隙。术语“基本不形成空隙”意指95%电镀的孔口无空隙。

优选地,电镀的孔口无空隙。

优选地,基板包含纳米尺寸的特征,且进行沉积以填充微米或纳米尺寸的特征,特别是具有1-30纳米的孔口尺寸和/或4或更大的纵横比的特征。抑制剂甚至能够具有15nm,特别是10nm或更小的孔口尺寸和4或更大的纵横比的无孔隙填充特征。

通常,当制备锡或锡合金凸块时,将光阻层施加至半导体晶片上,随后进行标准光刻曝光和显影技术以形成其中具有开口或通孔的图案化的光阻层(或电镀掩模)。电镀掩模的尺寸(电镀掩模的厚度和图案中开口的尺寸)限定了沉积在I/O垫和UBM上的锡或锡合金层的尺寸和位置。该类沉积物的直径通常在1-300μm范围内,优选在2-100μm范围内。

尽管本发明的方法通常参考半导体制造描述,但应理解,本发明可适用于需要基本无空隙铜沉积物的任何电解法。因此,合适基板包括引线框架、互连件、印刷线路板等。

除了另有说明之外,所有百分比、ppm或相当的值是指相对于相应组合物的总重量的重量。所有引用的文献通过引用并入本文中。

以下实施例将进一步说明本发明而不限制本发明的范畴。

分析方法

抑制试剂的分子量通过尺寸排阻层析法(SEC)测定。聚苯乙烯用作标样且四氢呋喃作为洗提剂。柱温度为30℃,喷射体积30μL(微升)且流动速率1.0ml/min。测定抑制剂的重均分子量(Mw)、数均分子量(Mn)和多分散性PDI(Mw/Mn)。

根据DIN 53176通过用过氯酸滴定聚合物于乙酸中的溶液测定胺值。

通过用激光扫描显微镜测量基板高度来测定共面性和形态(粗糙度)。

图案化光阻含有8μm直径和15μm深的通孔和5μm高度的预制铜微凸块。孤立(iso)区由中心到中心的距离(间距)为32μm的3×6数组的柱组成。密集区域由中心至中心距离(间距)为16μm的8×16柱数组组成。为了计算模具内共面性,取3个孤立区的凸块和3个密集区中心的凸块。

通过使用下式测定模具内(WID)共面性(COP)

COP=(H孤立-H密集)/H平均

此处,H孤立和H密集为孤立/密集区域中凸块的平均高度且H平均为如上文所述的孤立和密集区域中全部凸块的整体平均高度。

通过使用下式计算平均粗糙度Ra

此处Hi为特定凸块上位置i的高度。在对一个凸块的表面进行激光扫描期间,测定n个位置的高度。H平均为一个凸块的全部n个位置的平均高度。

实施例

已通过相应胺或醇起始物的聚烷氧基化合成若干抑制剂。

实施例A:合成抑制剂

实施例A1:合成抑制剂1

在氮气氛围下将甘油(30g)和叔丁醇钾(5.5g)置于500mL四颈烧瓶中且加热至160℃。然后经45分钟的时间段加入甘油碳酸酯(346.2g)。使混合物后反应5小时。获得深褐色粘稠中间产物(246.9g)。

随后将中间产物(87.5g)和叔丁醇钾(0.6g)置于3.5L高压釜中。在氮气中和之后,将压力调整至1.0巴且使混合物在130℃下均化1小时。然后在130℃下经4小时的时间段加入氧化丙烯(576.2g)和氧化乙烯(247.2g),达到7巴的最大压力。为了完成反应,使混合物在130℃下在7巴压力下后反应15小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。

获得透明褐色油状的抑制剂1(914.5g)。

实施例A2:合成抑制剂2

将溶于二甲苯和叔丁醇钾(0.6g)中的三季戊四醇(60g)置于3.5L高压釜中。在氮气中和之后,将压力调整至1.0巴且使混合物在130℃下均化1小时。然后在130℃下经4小时的时间段加入氧化丙烯(403.5g)和氧化乙烯(173.2g),达到7巴的最大压力。为了完成反应,使混合物在130℃下在7巴压力下后反应15小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。

获得粘稠淡黄色产物A(633.3g)。

在氮气氛围下将中间产物A(300g)和叔丁醇钾(0.6g)置于1000mL四颈烧瓶中且加热至160℃。然后经30分钟的时间段加入甘油碳酸酯(71.7g)。使混合物后反应20小时。获得米色中间产物B(342.2g)。

随后将中间产物B(305.5g)和叔丁醇钾(0.8g)置于3.5L高压釜中。在氮气中和之后,将压力调整至1.0巴且使混合物在130℃下均化1小时。然后,在130℃下经4小时的时间段加入氧化丙烯(177.7g)和氧化乙烯(75.7g),达到7巴的最大压力。为了完成反应,使混合物在130℃下在7巴压力下后反应4小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。

获得透明褐色油状的抑制剂2(549.7g)。

实施例A3:合成抑制剂3

将溶于水(10g)中的二亚乙基三胺(202.8g)置于3.5L高压釜中。在氮气中和之后,将压力调整至1.0巴且使混合物在130℃下均化1小时。然后在90℃下经5小时的时间段加入氧化乙烯(432.8g),达到5巴的最大压力。为了完成反应,使混合物在130℃下在5巴压力下后反应10小时。然后,使温度降低且在100℃下真空移除挥发性化合物。获得黄色粘稠中间产物A(631g)。

随后将中间产物A(60g)和氢氧化钾(0.9g)置于3.5L高压釜中。在氮气中和之后,将压力调整至1.0巴且使混合物在130℃下均化1小时。然后,在130℃下经4小时的时间段加入氧化丙烯(592.7g)和氧化乙烯(408.6g),达到7巴的最大压力。为了完成反应,使混合物在130℃下在7巴压力下后反应10小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。

获得略微粘稠中间产物B(1024.1g)。

在氮气氛围下将中间产物B(150g)和叔丁醇钾(0.1g)置于250mL四颈烧瓶中且加热至160℃。然后经10分钟的时间段加入甘油碳酸酯(15.5g)。使混合物后反应20小时。获得米色中间产物C(157.3g)。

随后将中间产物C(115.2g)和叔丁醇钾(0.05g)置于3.5L高压釜中。在氮气中和之后,将压力调整至1.0巴且使混合物在130℃下均化1小时。然后,在130℃下经4小时的时间段加入氧化丙烯(73.2g)和氧化乙烯(55.4g),达到7巴的最大压力。为了完成反应,使混合物在130℃下在7巴压力下后反应4小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。过滤后获得呈褐色液体状的抑制剂3(239.8g)。

实施例A4:合成抑制剂4

在氮气氛围下将溶于水(52.3g)中的二亚乙基三胺(50g)置于1L四颈烧瓶中且加热至120℃。然后经1.5小时的时间段加入缩水甘油(186.9g)。使混合物在120℃下后反应4小时。获得褐色粘稠中间产物(222.8g)。

将中间产物(53g)和氢氧化钾(0.8g)置于3.5L高压釜中。在氮气中和之后,将压力调整至1.0巴且使混合物在130℃下均化1小时。然后,在130℃下经5小时的时间段加入氧化丙烯(780g)和氧化乙烯(591.5g),达到7巴的最大压力。为了完成反应,使混合物在130℃下在7巴压力下后反应20小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。

获得呈褐色产物的抑制剂4(1359.8g)。

实施例A5:合成抑制剂5

在氮气氛围下将溶于水(47.9g)中的乙二胺(40g)置于500mL四颈烧瓶中且加热至100℃。然后经2小时的时间段加入缩水甘油(205.4g)。使混合物在100℃下后反应4小时。获得褐色粘稠中间产物A(244g)。

随后将中间产物B(59.6g)和叔丁醇钾(1.1g)置于3.5L高压釜中。在氮气中和之后,将压力调整至1.0巴且使混合物在130℃下均化1小时。然后,在130℃下经4小时的时间段加入氧化丙烯(761.4g)和氧化乙烯(326.3g),达到7巴的最大压力。为了完成反应,使混合物在130℃下在7巴恒定压力下后反应15小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。

获得呈淡黄色略微粘稠液体状的抑制剂5(1140.2g)。

实施例A6:合成抑制剂6

在氮气氛围下将三乙醇胺(100g)和叔丁醇钾(3.8g)置于500mL四颈烧瓶中且加热至100℃。然后经1小时的时间段加入缩水甘油(248.3g)。使混合物在107℃下后反应4小时。获得粘稠淡黄色中间产物(348.5g)。

随后将中间产物(100g)和叔丁醇钾(1.1g)置于3.5L高压釜中。在氮气中和之后,将压力调整至1.0巴且使混合物在130℃下均化1小时。然后在130℃下经10小时的时间段加入氧化丙烯(726.6g),达到7.2巴的最大压力。使混合物在2巴恒定压力下后反应14小时。随后在130℃下经10小时的时间段加入氧化乙烯(551.1g),达到5巴的最大压力。为了完成反应,使混合物在130℃下在3巴恒定压力下后反应6小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。

获得呈淡黄色粘稠液体状的抑制剂6(1370.4g),其胺值为0.15mmol/g。

实施例A7:合成抑制剂7

在氮气氛围下将哌嗪(100g)置于500mL四颈烧瓶中且加热至110℃。然后经1小时的时间段加入缩水甘油(172g)。使混合物在120℃下后反应4小时。获得胺值为8.34mmol/g的橙色液体(268.7g)作为预产物。

将获得的预产物(198g)和叔丁醇钾(1.8g)置于3.5L高压釜中。在氮气中和之后,将压力调整至1.5巴且使混合物在130℃下均化1小时。然后在130℃下经10小时的时间段加入氧化丙烯(737g),达到7巴的最大压力。使混合物后反应6小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。

获得呈橙色油状的中间产物(941g)。

随后将中间产物(200g)和叔丁醇钾(2.4g)置于3.5L高压釜中。在氮气中和之后,将压力调整至1.5巴且使混合物在130℃下均化1小时。然后在130℃下经10小时的时间段加入氧化丙烯(525.5g),达到7巴的最大压力。使混合物后反应6小时。随后在130℃下经8小时的时间段加入氧化乙烯(518.2g),达到5巴的最大压力。为了完成反应,使混合物在130℃下在3巴恒定压力下后反应6小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。获得淡黄色油状的抑制剂7(1252g),其胺值为0.29mmol/g。

实施例A8:合成抑制剂8

在氮气氛围下将N-(2-氨基乙基)哌嗪(85g)置于500mL四颈烧瓶中且加热至100℃。然后经1小时的时间段加入缩水甘油(125.7g)。使混合物后反应4小时。获得胺值为8.2mmol/g的黄色中间产物(203g)。

将中间产物(66.5g)和叔丁醇钾(1.1g)置于3.5L高压釜中。在氮气中和之后,将压力调整至1.0巴且使混合物在130℃下均化1小时。然后在130℃下经6小时的时间段加入氧化丙烯(311.1g),达到7.5巴的最大压力。使混合物后反应6小时。随后在130℃下经3小时的时间段加入氧化乙烯(236g),达到5巴的最大压力。为了完成反应,使混合物在130℃下后反应6小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。获得呈橙色液体状的抑制剂8(600g),其胺值为0.88mmol/g。

实施例A9:合成抑制剂9

在氮气氛围下将N-(2-氨基乙基)哌嗪(81.6g)置于500mL四颈烧瓶中且加热至100℃。然后经1小时的时间段加入缩水甘油(120.7g)。使混合物后反应4小时。获得胺值为7.85mmol/g的黄色中间产物(180g)。

将中间产物(111g)和叔丁醇钾(1.2g)置于3.5L高压釜中。在氮气中和之后,将压力调整至1.0巴且使混合物在130℃下均化1小时。然后在130℃下经10小时的时间段加入氧化丙烯(469.9g),达到7.2巴的最大压力。使混合物后反应10小时。随后在130℃下经6小时的时间段加入氧化乙烯(201.8g),达到5巴的最大压力。为了完成反应,使混合物在130℃下后反应6小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。

获得呈橙色液体状的抑制剂9(774.4g),其胺值为1.16mmol/g。

实施例A10:合成抑制剂10

在氮气氛围下将三(2-氨基乙基)胺(30g)置于250mL四颈烧瓶中且加热至100℃。然后经1小时45分钟的时间段加入缩水甘油(91.2g)。使混合物后反应6.5小时。获得胺值为5.18mmol/g的黄色中间产物(119.8g)。

将中间产物(59.1g)和叔丁醇钾(1.1g)置于3.5L高压釜中。在氮气中和之后,将压力调整至1.0巴且使混合物在130℃下均化1小时。然后在130℃下经6小时的时间段加入氧化丙烯(493g),达到7巴的最大压力。使混合物后反应12小时。随后在130℃下经6小时的时间段加入氧化乙烯(198g),达到4.4巴的最大压力。为了完成反应,使混合物在130℃下后反应14小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。

获得作为淡褐色产物的抑制剂10(750.3g),胺值为0.16mmol/g。实施例A11:合成抑制剂11

在氮气氛围下将1-甲基哌嗪(126.4g)置于500mL四颈烧瓶中且加热至100℃。然后经45分钟的时间段加入缩水甘油(93.5g)。使混合物后反应3小时。获得胺值为11.35mmol/g的黄色固体中间产物(193.4g)。

将中间产物(66.4g)和叔丁醇钾(1.9g)置于3.5L高压釜中。在氮气中和之后,将压力调整至2.0巴且使混合物在130℃下均化1小时。然后在130℃下经10小时的时间段加入氧化丙烯(642g),达到5巴的最大压力。使混合物后反应10小时。随后在130℃下经8小时的时间段加入氧化乙烯(492g),达到5巴的最大压力。为了完成反应,使混合物在130℃下后反应6小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。

获得呈褐色液体状的抑制剂11(1221g),其胺值为0.63mmol/g。实施例A12:合成抑制剂12

在氮气氛围下将甲基二亚丙基三胺(50g)置于500mL四颈烧瓶中且加热至100℃。然后经110分钟的时间段加入缩水甘油(102.2g)。使混合物在90℃下后反应10小时。获得胺值为6.9mmol/g的固体中间产物(144.7g)。

将溶于二甲苯和叔丁醇钾(1.7g)中的中间产物(49g)置于3.5L高压釜中。在氮气中和之后,将压力调整至1.0巴且使混合物在130℃下均化1小时。然后在130℃下经13小时的时间段加入氧化丙烯(418.9g),达到7巴的最大压力。使混合物后反应6小时。随后在130℃下经11小时的时间段加入氧化乙烯(317.8g),达到6巴的最大压力。为了完成反应,使混合物在130℃下后反应6小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。

获得呈淡黄色液体状的抑制剂12(708g),其胺值为0.44mmol/g。实施例A13:合成抑制剂13

将N-(2-氨基乙基)哌嗪(306g)置于2L高压釜中。在氮气中和之后,将混合物加热至80℃。然后经5小时15分钟的时间段加入缩水甘油(453.4g)。使混合物后反应6小时。A获得胺值为8.0mmol/g的粘稠黄色中间产物(738g)。

将中间产物(64.6g)和叔丁醇钾(1.5g)置于2l高压釜中。在氮气中和之后,将压力调整至1.0巴且使混合物在130℃下均化1小时。然后在130℃下经10小时的时间段加入氧化丙烯(604g),达到7.5巴的最大压力。使混合物后反应10小时。随后在130℃下经6小时的时间段加入氧化乙烯(257.7g),达到4.5巴的最大压力。为了完成反应,使混合物在130℃下后反应6小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。

获得呈黄色液体状的抑制剂13(927.4g),其胺值为0.59mmol/g。实施例A14:合成抑制剂14

在氮气氛围下将三(2-氨基乙基)胺(33g)置于250mL四颈烧瓶中且加热至100℃。然后经2小时的时间段加入缩水甘油(100.3g)。使混合物后反应6小时。获得胺值为5.1mmol/g的粘稠黄色中间产物(130.2g)。

将中间产物(66.8g)和叔丁醇钾(0.7g)置于3.5L高压釜中。在氮气中和之后,将压力调整至1.0巴且使混合物在130℃下均化1小时。然后在130℃下经7小时的时间段加入氧化丙烯(249.6g),达到7.5巴的最大压力。使混合物后反应10小时。随后在130℃下经3小时的时间段加入氧化乙烯(106.6g),达到5巴的最大压力。为了完成反应,使混合物在130℃下后反应10小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。

获得呈黄色液体状的抑制剂14(413.2g),其胺值为0.9mmol/g。

实施例A15:合成抑制剂15

将溶于150ml二甲苯中的二亚乙基三胺(100g)置于2L高压釜中。在氮气中和之后,将混合物加热至110℃。然后经7小时15分钟的时间段加入缩水甘油(359g)。使混合物后反应10小时。获得胺值为6.3mmol/g的黄色中间产物(473.6g)。

将中间产物(94.7g)和叔丁醇钾(0.9g)置于3.5L高压釜中。在氮气中和之后,将压力调整至1.0巴且使混合物在130℃下均化1小时。然后在130℃下经6小时的时间段加入氧化乙烯(153.3g),达到7.5巴的最大压力。使混合物后反应6小时。随后在130℃下经3小时的时间段加入氧化丙烯(357.8g),达到5巴的最大压力。为了完成反应,使混合物在130℃下后反应6小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。

获得呈淡黄色产物的抑制剂15(413.2g),其胺值为0.9mmol/g。

实施例A16:合成抑制剂16

在氮气氛围下将哌嗪(58.1g)置于500mL四颈烧瓶中且加热至115℃。然后经110分钟的时间段加入缩水甘油(100g)。使混合物在120℃下后反应5小时。获得胺值为8.3mmol/g的米色中间产物(151g)。

随后将中间产物(117g)和叔丁醇钾(1.9g)置于3.5L高压釜中。在氮气中和之后,将压力调整至1.0巴且使混合物在130℃下均化1小时。然后在130℃下经6小时的时间段加入氧化丙烯(290g),达到5巴的最大压力。随后在130℃下经5小时的时间段加入氧化乙烯(220g),达到4巴的最大压力。为了完成反应,使混合物在130℃下后反应8小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。

获得呈深褐色液体状的抑制剂16(618.6g),其胺值为1.54mmol/g。实施例A17:合成抑制剂17

将乙二胺(97g)置于3.5L高压釜中。在氮气中和之后,将混合物加热至80℃。然后经22小时的时间段加入缩水甘油(478.3g)。使混合物后反应8小时。获得胺值为5.26mmol/g的高度粘稠褐色中间产物(556.6g)。

将中间产物(123g)和叔丁醇钾(1.5g)置于3.5L高压釜中。在氮气中和之后,将压力调整至1.0巴且使混合物在130℃下均化1小时。然后在130℃下经14小时的时间段加入氧化丙烯(741.6g),达到7巴的最大压力。使混合物后反应6小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。

获得呈深褐色液体状的抑制剂17(859.3g),其胺值为0.78mmol/g。实施例A18:合成抑制剂18

在氮气氛围下将甘油(40g)和叔丁醇钾(0.07g)置于250mL四颈烧瓶中且加热至100℃。然后经2小时的时间段加入缩水甘油(100g)。使混合物后反应4小时。获得高度粘稠的黄色中间产物(314.3g)。

将中间产物(94.3g)和叔丁醇钾(1.1g)置于3.5L高压釜中。在氮气中和之后,将压力调整至1.5巴且使混合物在130℃下均化1小时。然后在130℃下经6小时的时间段加入氧化丙烯(446.1g),达到4.5巴的最大压力。使混合物后反应6小时。随后在130℃下经8小时的时间段加入氧化乙烯(469.1g),达到4.5巴的最大压力。为了完成反应,使混合物在130℃下后反应6小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。

获得呈黄色粘稠产物的抑制剂18(991.2g)。

实施例A19:合成抑制剂19

在氮气氛围下将甘油(40g)和叔丁醇钾(0.07g)置于250mL四颈烧瓶中且加热至100℃。然后经2小时的时间段加入缩水甘油(100g)。使混合物后反应4小时。获得高度粘稠的黄色中间产物(314.3g)。

将中间产物(78.6g)和叔丁醇钾(1.04g)置于3.5L高压釜中。在氮气中和之后,将压力调整至1.5巴且使混合物在130℃下均化1小时。然后在130℃下经6小时的时间段加入氧化丙烯(392g),达到6.5巴的最大压力。使混合物后反应6小时。随后在130℃下经6小时的时间段加入氧化乙烯(220.3g),达到4.2巴的最大压力。为了完成反应,使混合物在130℃下后反应14小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。

获得呈黄色粘稠产物的抑制剂19(659.2g)。

实施例A20:合成抑制剂20

在氮气氛围下,将溶于60二甲苯中的季戊四醇(45g)置于250mL四颈烧瓶中。在70℃下加入叔丁醇钾(0.07g)。随后经2小时的时间段滴加缩水甘油。使混合物后反应1.5小时。在80℃下真空移除挥发性化合物。获得略微粘稠的黄色中间产物(119.5g)。

将中间产物(64.9g)和氢氧化钾(5.3g)置于3.5L高压釜中。在氮气中和之后,将压力调整至1.5巴且使混合物在130℃下均化1小时。然后在130℃下经12小时的时间段加入氧化丙烯(566.3g),达到7.5巴的最大压力。使混合物后反应12小时。随后在130℃下经6小时的时间段加入氧化乙烯(429.5g),达到4.5巴的最大压力。为了完成反应,使混合物在130℃下后反应12小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。

获得呈淡褐色产物的抑制剂20(956.2g)。

实施例A21:合成抑制剂21

将1,4-双(3-氨基丙基)哌嗪(81.1g)置于3.5L高压釜。在氮气中和之后,将压力调整至1.5巴。然后在100℃下经2.5小时的时间段加入缩水甘油(119.9g),达到108℃的最大温度。为了完成反应,使混合物在100℃下后反应4小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。获得胺值为448.5mg KOH/g的淡黄色中间产物(201.1g)。

将中间产物(101.5g)和叔丁醇钾(1.1g)置于3.5L高压釜中。在氮气中和之后,将压力调整至1.0巴且使混合物在130℃下均化1小时。然后在130℃下经6小时的时间段加入氧化丙烯(491.4g),达到5巴的最大压力。使混合物后反应12小时。随后在130℃下经3小时的时间段加入氧化乙烯(122.4g),达到5巴的最大压力。为了完成反应,使混合物在130℃下后反应6小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。获得胺值为61.2mg KOH/g的表面活性剂21(715.1g)。

实施例A22:合成抑制剂22

在氮气氛围下将三氨基乙胺(33g)置于500mL四颈烧瓶中且加热至100℃。然后在100℃下经2.5小时的时间段加入缩水甘油(100g),达到104℃的最大温度。为了完成反应,使混合物在100℃下后反应3.5小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。获得胺值为388.2mg KOH/g的淡黄色中间产物(133.3g)。

将中间产物(80g)和叔丁醇钾(0.6g)置于3.5L高压釜中。在氮气中和之后,将压力调整至1.0巴且使混合物在130℃下均化1小时。然后在130℃下经7小时的时间段加入氧化丙烯(204.5g),达到5巴的最大压力。使混合物后反应12小时。随后在130℃下经7小时的时间段加入氧化乙烯(86.5g),达到5巴的最大压力。为了完成反应,使混合物在130℃下后反应10小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。获得胺值为98.9mgKOH/g的表面活性剂22(244.1g)。

实施例A23:合成抑制剂23

将1,4-双(3-氨基丙基)哌嗪(274g)置于3.5L高压釜。在氮气中和之后,将压力调整至1.5巴。然后在100℃下经15小时的时间段加入缩水甘油(406g),达到110℃的最大温度。为了完成反应,使混合物在100℃下后反应6小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。获得胺值为452.4mg KOH/g的粘稠淡黄色中间产物(680.4g)。

将中间产物(125g)和叔丁醇钾(0.6g)置于3.5L高压釜中。在氮气中和之后,将压力调整至1.0巴且使混合物在130℃下均化1小时。然后在130℃下经6小时的时间段加入氧化丙烯(340.6g),达到5巴的最大压力。使混合物后反应10小时。随后在130℃下经1.5小时的时间段加入氧化乙烯(37.7g),达到5巴的最大压力。为了完成反应,使混合物在130℃下后反应6小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。获得胺值为109.4mg KOH/g的表面活性剂23(503.1g)。

实施例A24:合成抑制剂24

将溶于150ml二甲苯中的二亚乙基三胺(100g)置于2L高压釜中。在氮气中和之后,将反应器加热至100℃。然后经7小时的时间段滴加缩水甘油,达到110℃的最大温度。使混合物后反应10小时。在80℃下真空移除挥发性化合物。获得胺值为355.4mg KOH/g的中间产物(459g)。

将中间产物(125g)和叔丁醇钾(1.0g)置于3.5L高压釜中。在氮气中和之后,将压力调整至1.0巴且使混合物在130℃下均化1小时。然后在130℃下经12小时的时间段加入氧化丙烯(413.9g)和氧化乙烯(174.4g),达到4.5巴的最大压力。为了完成反应,使混合物在130℃在7巴压力下后反应15小时。然后,使温度降低至80℃且在80℃下真空移除挥发性化合物。获得胺值为65.1mg KOH/g的表面活性剂24(713.4g)。

实施例B:铜电镀实验

实施例B1:用抑制剂1电镀

通过组合去离子水、40g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A1中所制备的抑制剂1于去离子水中的3.50ml/l 4.5重量%溶液来制备电镀浴。

通过在25℃下施加-3mA/cm2直流电3.4s使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得物质显示于图1中,图1提供铜填充沟槽的SEM图像。在如图1所示电镀3.4s之后,邻近沟槽同等填充且在几乎完全填充的沟槽中未显示出空隙或缝隙。

实施例B2:用抑制剂2电镀

通过组合去离子水、40g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A2中所制备的抑制剂2于去离子水中的3.50ml/l 4.5重量%溶液制备电镀浴。

通过在25℃下施加-3mA/cm2直流电3.4s使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

结果显示于图2中。图2提供部分填充的沟槽的SEM图像,显示出在特征开口处明显抑制Cu沉积的由下至上填充。如图2中所描绘,邻近沟槽几乎同等地填充而不显示出空隙或缝隙。可以清楚地发现对沟槽侧壁的强抑制作用,因为小特征开口仍明显且尽管部分填充沟槽仍未闭合。

实施例B3:用抑制剂3电镀

通过组合去离子水、40g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A3中所制备的抑制剂3于去离子水中的5.50ml/l 4.6重量%溶液制备电镀浴。

通过在25℃下施加-3mA/cm2直流电3.4s使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

图3显示所得电镀铜层的SEM图像。图像呈现不含缺陷如空隙或缝隙的完全填充的沟槽。

实施例B4:用抑制剂4电镀

通过组合去离子水、40g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A4中所制备的抑制剂4于去离子水中的5.50ml/l 4.6重量%溶液制备电镀浴。

通过在25℃下施加-3mA/cm2直流电3.4s使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得物质显示于图4中,显示出3.4s电镀之后的完全填充的沟槽,其不具有任何空隙或缝隙。

实施例B5:用抑制剂5电镀

通过组合去离子水、40g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A5中所制备的抑制剂5于去离子水中的3.00ml/l 4.6重量%溶液制备电镀浴。

通过在25℃下施加-3mA/cm2直流电7s使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得SEM图像显示于图5中。在7s沉积时间之后,沟槽经铜完全填充,不显示出任何缺陷如空隙或缝隙。

实施例B6:用抑制剂6电镀

通过组合去离子水、40g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A6中所制备的抑制剂6于去离子水中的3.00ml/l 4.8重量%溶液制备电镀浴。

通过在25℃下分别施加-3mA/cm2直流电3.4s或10s,使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得SEM图像显示于图6a和6b中。图6a中所示,3.4s之后部分填充的沟槽显示出对沟槽的侧壁上的铜生长的强抑制,且因此显示出明显的由下至上填充。全部特征开口均仍敞开。图6b中所示,10s沉积时间之后,沟槽完全填充,显示出一些特征的侧壁处几乎很少小但仍可容许的缺陷。该类侧壁缺陷由薄且因此弱铜晶种层引起。

实施例B7:用抑制剂7电镀

通过组合去离子水、40g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A7中所制备的抑制剂7于去离子水中的3.00ml/l 4.6重量%溶液制备电镀浴。

通过在25℃下施加-3mA/cm2直流电10s使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得SEM图像显示于图7中。在10s沉积时间之后,沟槽经铜完全填充,不显示出任何缺陷如空隙或缝隙。

实施例B8:用抑制剂8电镀

通过组合去离子水、40g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A8中所制备的抑制剂8于去离子水中的8.00ml/l 1.1重量%溶液制备电镀浴。

通过在25℃下施加-3mA/cm2直流电3.4s或27s,使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得SEM图像显示于图8a和8b中。图8a中所示,3.4s之后部分填充的沟槽显示出对沟槽的侧壁上的铜生长的强抑制,且因此显示出明显的由下至上填充。全部特征开口均仍敞开。图8b中所示,27s沉积时间之后,沟槽完全填充,不显示出任何缺陷如空隙。

实施例B9:用抑制剂8电镀

通过组合去离子水、5g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A8中所制备的抑制剂8于去离子水中的8.00ml/l 1.1重量%溶液制备电镀浴。

通过在25℃下施加-3mA/cm2直流电3.4s或10s,使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得SEM图像显示于图9a和9b中。图9a中所示,3.4s之后部分填充的沟槽显示出对沟槽的侧壁上的铜生长的强抑制,且因此显示出明显的由下至上填充。全部特征开口均仍敞开。图9b中所示,在10s沉积时间之后,沟槽完全填充,不显示出任何缺陷如空隙或缝隙。

实施例B10:用抑制剂9电镀

通过组合去离子水、40g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A9中所制备的抑制剂9于去离子水中的8.00ml/l 1.1重量%溶液制备电镀浴。

通过在25℃下施加-3mA/cm2直流电3.4s或27s,使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得SEM图像显示于图10a和10b中。图10a中所示,3.4s之后部分填充的沟槽显示出对沟槽的侧壁上的铜生长的强抑制,且因此显示出明显的由下至上填充。全部特征开口均仍敞开。图10b中所示,在27s沉积时间之后,沟槽完全填充,不显示出任何缺陷如空隙或缝隙。

实施例B11:用抑制剂9电镀

通过组合去离子水、5g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A9中所制备的抑制剂9于去离子水中的8.00ml/l 1.1重量%溶液制备电镀浴。

通过在25℃下施加-3mA/cm2直流电3.4s或10s,使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得SEM图像显示于图11a和11b中。图11a中所示,3.4s之后部分填充的沟槽显示出对沟槽的侧壁上的铜生长的强抑制,且因此显示出明显的由下至上填充。全部特征开口均仍敞开。图11b中所示,在10s沉积时间之后,沟槽完全填充,不显示出任何缺陷如空隙或缝隙。

实施例B12:用抑制剂10电镀

通过组合去离子水、40g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A10中所制备的抑制剂10于去离子水中的3.50ml/l 4.3重量%溶液制备电镀浴。

通过在25℃下施加-3mA/cm2直流电27s使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得SEM图像显示于图12中。在27s沉积时间之后,沟槽完全填充,不显示出任何缺陷如空隙或缝隙。

实施例B13:用抑制剂11电镀

通过组合去离子水、40g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A11中所制备的抑制剂11于去离子水中的1.50ml/l 4.3重量%溶液制备电镀浴。

通过在25℃下施加-3mA/cm2直流电10s使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得SEM图像显示于图13中。10s沉积时间之后,沟槽完全填充,显示出一些特征的侧壁处很少小但仍可容许的缺陷。该类侧壁缺陷由薄且因此弱铜晶种层引起。

实施例B14:用抑制剂11电镀

通过组合去离子水、5g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A11中所制备的抑制剂11于去离子水中的5.00ml/l 4.3重量%溶液制备电镀浴。

通过在25℃下施加-3mA/cm2直流电27s使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得SEM图像显示于图14中。在27s沉积时间之后,沟槽完全填充,不显示出任何缺陷如空隙或缝隙。

实施例B15:用抑制剂12电镀

通过组合去离子水、5g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A12中所制备的抑制剂12于去离子水中的3.00ml/l 4.7重量%溶液制备电镀浴。

通过在25℃下施加-3mA/cm2直流电27s使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得SEM图像显示于图15中。在27s沉积时间之后,沟槽完全填充,不显示出任何缺陷如空隙或缝隙。

实施例B16:用抑制剂13电镀

通过组合去离子水、40g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A13中所制备的抑制剂13于去离子水中的3.00ml/l 4.7重量%溶液制备电镀浴。

通过在25℃下施加-3mA/cm2直流电27s使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得SEM图像显示于图16中。在27s沉积时间之后,沟槽完全填充,不显示出任何缺陷如空隙或缝隙。

实施例B17:用抑制剂13电镀

通过组合去离子水、5g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A13中所制备的抑制剂13于去离子水中的3.00ml/l 4.7重量%溶液制备电镀浴。

通过在25℃下施加-3mA/cm2直流电27s使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得SEM图像显示于图17中。在27s沉积时间之后,沟槽完全填充,不显示出任何缺陷如空隙或缝隙。

实施例B18:用抑制剂14电镀

通过组合去离子水、40g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A14中所制备的抑制剂14于去离子水中的2.00ml/l 5.0重量%溶液制备电镀浴。

通过在25℃下施加-3mA/cm2直流电27s使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得SEM图像显示于图18中。在27s沉积时间之后,沟槽完全填充,不显示出任何缺陷如空隙或缝隙。

实施例B19:用抑制剂15电镀

通过组合去离子水、40g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A15中所制备的抑制剂15于去离子水中的2.50ml/l 4.0重量%溶液制备电镀浴。

通过在25℃下分别施加-3mA/cm2直流电3.4s或27s,使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得SEM图像显示于图19a和19b中。图19a中所示,3.4s之后部分填充的沟槽显示出对沟槽的侧壁上的铜生长的强抑制,且因此显示出明显的由下至上填充。全部特征开口均仍敞开。图19b中所示,在27s沉积时间之后,沟槽完全填充,不显示出任何缺陷如空隙或缝隙。

实施例B20:用抑制剂15电镀

通过组合去离子水、5g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A15中所制备的抑制剂15于去离子水中的2.50ml/l 4.0重量%溶液制备电镀浴。

通过在25℃下分别施加-3mA/cm2直流电3.4s或27s,使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得SEM图像显示于图20a和20b中。图20a中所示,3.4s之后部分填充的沟槽显示出对沟槽的侧壁上的铜生长的强抑制,且因此显示出明显的由下至上填充。全部特征开口均仍敞开。图20b中所示,在27s沉积时间之后,沟槽完全填充,不显示出任何缺陷如空隙或缝隙。

实施例B21:用抑制剂16电镀

通过组合去离子水、40g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A16中所制备的抑制剂16于去离子水中的8.00ml/l 1.1重量%溶液制备电镀浴。

通过在25℃下施加-3mA/cm2直流电27s,使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得SEM图像显示于图21中。在27s沉积时间之后,沟槽完全填充,不显示出任何缺陷如空隙或缝隙。

实施例B22:用抑制剂17电镀

通过组合去离子水、40g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A17中所制备的抑制剂17于去离子水中的8.00ml/l 1.1重量%溶液制备电镀浴。

通过在25℃下施加-3mA/cm2直流电27s,使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得SEM图像显示于图22中。在27s沉积时间之后,沟槽完全填充,不显示出任何缺陷如空隙或缝隙。

实施例B23:用抑制剂18电镀

通过组合去离子水、5g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A18中所制备的抑制剂18于去离子水中的4.00ml/l 1.1重量%溶液制备电镀浴。

通过在25℃下施加-3mA/cm2直流电27s,使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得SEM图像显示于图23中。在27s沉积时间之后,沟槽完全填充,不显示出任何缺陷如空隙或缝隙。

实施例B24:用抑制剂18电镀

通过组合去离子水、40g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A18中所制备的抑制剂18于去离子水中的8.00ml/l 1.1重量%溶液制备电镀浴。

通过在25℃下施加-3mA/cm2直流电27s,使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得SEM图像显示于图24中。27s沉积时间之后,沟槽完全填充,显示出一些特征的侧壁处很少小但仍可容许的缺陷。该类侧壁缺陷由薄且因此弱铜晶种层引起。

实施例B25:用抑制剂19电镀

通过组合去离子水、5g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A19中所制备的抑制剂19于去离子水中的4.00ml/l 1.1重量%溶液制备电镀浴。

通过在25℃下施加-3mA/cm2直流电27s,使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得SEM图像显示于图25中。在27s沉积时间之后,沟槽完全填充,不显示出任何缺陷如空隙或缝隙。

实施例B26:用抑制剂19电镀

通过组合去离子水、40g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A19中所制备的抑制剂19于去离子水中的4.00ml/l 1.1重量%溶液制备电镀浴。

通过在25℃下施加-3mA/cm2直流电27s,使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得SEM图像显示于图26中。27s沉积时间之后,沟槽完全填充,显示出一些特征的侧壁处很少小但仍可容许的缺陷。该类侧壁缺陷由薄且因此弱铜晶种层引起。

实施例B27:用抑制剂20电镀

通过组合去离子水、2.5g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A20中所制备的抑制剂20于去离子水中的8.00ml/l 1.8重量%溶液制备电镀浴。

通过在25℃下施加-3mA/cm2直流电27s,使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得SEM图像显示于图27中。在27s沉积时间之后,沟槽完全填充,不显示出任何缺陷如空隙或缝隙。

实施例B28:用抑制剂20电镀

通过组合去离子水、5.0g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A20中所制备的抑制剂20于去离子水中的8.00ml/l 1.8重量%溶液制备电镀浴。

通过在25℃下施加-3mA/cm2直流电27s,使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得SEM图像显示于图28中。在27s沉积时间之后,沟槽完全填充,不显示出任何缺陷如空隙或缝隙。

实施例B29:用抑制剂20电镀

通过组合去离子水、40.0g/l硫酸铜形式的铜、10g/l硫酸、0.050g/l HCl形式的氯离子、0.028g/l SPS和如实施例A20中所制备的抑制剂20于去离子水中的12.00ml/l 1.8重量%溶液制备电镀浴。

通过在25℃下施加-3mA/cm2直流电27s,使具有铜晶种层的特征的晶片基板与上述电镀浴接触,将铜层电镀至晶片基板上。通过SEM检查研究因此获得的电镀铜层。

所得SEM图像显示于图29中。在27s沉积时间之后,沟槽完全填充,不显示出任何缺陷如空隙或缝隙。

实施例C:锡电镀实验

即使用于该应用的抑制剂在锡电镀中通常称为表面活性剂,但以下实施例中为清楚起见还使用术语“抑制剂”。

对比例C1:使用现有技术抑制剂进行锡电镀

制备含有40g/l甲烷磺酸锡形式的锡、165g/l甲烷磺酸、1g/l商业抗氧化剂和1g/lBNO 12(用于锡电镀的常见现有技术抑制剂,获自BASF)的锡电镀浴。BNO 12为每摩尔β-萘酚用12摩尔氧化乙烯乙氧基化的β-萘酚。

在镍覆盖的铜微凸块上电镀5μm锡。铜微凸块的直径为8μm且高度为5μm。镍层为1μm厚。将具有15μm厚图案化光阻层的2cm×2cm大晶片试片浸没于上述电镀浴中且在25℃下施加16ASD直流电37s。

用激光扫描显微镜(LSM)检测电镀的锡凸块。测得0.4μm的平均粗糙度(Ra)和4%共面性(COP)。结果概述于表1中。

Lugalvan BNO 12导致电镀的锡凸块的粗糙表面。

对比例C2:使用现有技术抑制剂和晶粒细化剂进行锡电镀

制备如对对比例C1所述的锡电镀浴,其含有额外0.02g/l亚苄基丙酮和10ml/l异丙醇。

电镀程序为对比例C1中描述的程序。用激光扫描显微镜(LSM)检测电镀的锡凸块。测得0.12μm的平均粗糙度(Ra)和-11%共面性(COP)。结果概述于表1中。

向对比例C1的电镀浴加入亚苄基丙酮产生与对比例C1相比较光滑的表面,然而伴随较差共面性(由高COP数所示的较小均匀电镀高度)。实施例C3:用抑制剂21锡电镀

使用含有1g/l抑制剂21代替Lugalvan BNO12的如对对比例C1所述的锡电镀浴。

电镀程序为对比例C1中描述的程序。用激光扫描显微镜(LSM)检测电镀的锡凸块。测得0.18μm的平均粗糙度(Ra)和2%共面性(COP)。结果概述于表1中。

比较粗糙度Ra与对比例C1锡电镀中使用的对照表面活性剂,在使用抑制剂21时导致较光滑的表面。此外,对比例C2中使用的对照抑制剂与亚苄基丙酮的组合与抑制剂21的比较显示抑制剂21导致更好的共面性。实施例C4:用抑制剂22锡电镀

使用含有1g/l抑制剂22代替Lugalvan BNO12的如对对比例C1所述的锡电镀浴。

电镀程序为对比例C1中描述的程序。用激光扫描显微镜(LSM)检测电镀的锡凸块。测得0.19μm的平均粗糙度(Ra)和-2%共面性(COP)。结果概述于表1中。

比较粗糙度Ra与对比例C1锡电镀中使用的对照表面活性剂,在使用抑制剂22时导致较光滑的表面。此外,对比例C2中使用的对照抑制剂与亚苄基丙酮的组合与抑制剂22的比较显示抑制剂22导致更好的共面性。实施例C5:用抑制剂23锡电镀

使用含有1g/l抑制剂23代替Lugalvan BNO12的如对对比例C1所述的锡电镀浴。

电镀程序为对比例C1中描述的程序。用激光扫描显微镜(LSM)检测电镀的锡凸块。测得0.14μm的平均粗糙度(Ra)和1%共面性(COP)。结果概述于表1中。

比较粗糙度Ra与对比例C1锡电镀中使用的对照表面活性剂,在使用抑制剂23时导致较光滑的表面。此外,对比例C2中使用的对照抑制剂与亚苄基丙酮的组合与抑制剂23的比较显示抑制剂23导致更好的共面性。实施例C6:用抑制剂24锡电镀

使用含有1g/l抑制剂24代替Lugalvan BNO12的如对对比例C1所述的锡电镀浴。

电镀程序为对比例C1中描述的程序。用激光扫描显微镜(LSM)检测电镀的锡凸块。测得0.2μm的平均粗糙度(Ra)和1%共面性(COP)。结果概述于表1中。

比较粗糙度Ra与对比例C1锡电镀中使用的对照表面活性剂,在使用抑制剂24时导致较光滑的表面。此外,对比例C2中使用的对照抑制剂与亚苄基丙酮的组合与抑制剂24的比较显示抑制剂24导致更好的共面性。

表1

| 实施例 | 抑制剂(晶粒细化剂) | M[g/mol] | EO[%] | Ra[μm] | COP[%] |

| C1 | Lugalvan BNO 12 | 672 | 100 | 0,40 | 4 |

| C2 | Lugalvan BNO 12(亚苄基丙酮) | 672 | 100 | 0,12 | -11 |

| C3 | 21 | 3488 | 20 | 0,18 | 2 |

| C4 | 22 | 2736 | 30 | 0,19 | -2 |

| C5 | 23 | 2000 | 10 | 0,14 | 1 |

| C6 | 24 | 2739 | 29 | 0,20 | 1 |

Claims (11)

1.一种水性组合物,包含金属离子和至少一种式II化合物:

其中

X2选自(a)化学键或(b)直链或支化C1-C12链烷二基,其可经取代或未经取代且其可任选地间隔有O或S;

R21选自O-Z、O-X5-Z和X4-O-Z;

Z为式III的支化基团

R22、R23、R24选自H、R21、X4-R21、O-R40、X4-O-R40和R40;

R25、R26选自H、R21、X4-R21、O-R40、X4-O-R40和R40;

R31、R32独立地选自(a)一价C2-C6聚氧化烯基团,或(b)其他支化基团以形成多支化基团(Zp)p(R31R32)2p;

R40选自(a)直链或支化C1-C20烷基,其可任选地经羟基、烷氧基或烷氧羰基取代,和(b)直链或支化C1-C20链烯基,其可任选地经羟基、烷氧基或烷氧羰基取代;

X3为直链或支化C1-C12链烷二基,其可间隔有O和S原子或经O-R31取代;

X4为直链或支化C1-C12链烷二基;

X5为选自至少一个C2-C6聚氧化烯的二价基团;

m为整数0-6;和

p为整数2-4;

其中所述金属是锡或锡和由银、金、铜、铋、铟、锌、锑和锰组成的合金金属。

2.根据权利要求1的组合物,其中X1和X2选自C1-C6链烷二基,优选甲烷二基、乙烷二基或丙烷二基,和-(CH2)q-[Q-(CH2)r]s-,其中Q选自O、S或NR40且q+r为X1中的碳原子总数。

3.根据权利要求1或2的组合物,其中

R31和R32为独立地选自至少一个C2-C6聚氧化烯基,优选氧化乙烯与至少一个其他C3-C6氧化烯的共聚物的一价基团,和

X5为独立地选自至少一个C2-C6聚氧化烯基,优选氧化乙烯与至少一个其他C3-C6氧化烯的共聚物的二价基团。

4.根据前述权利要求中任一项的组合物,其中X3和X4独立地选自甲烷二基、乙烷二基、丙烷二基和丁烷二基。

5.根据权利要求1-4中任一项的组合物,其中在式II中,

m为0、1、2或3;和

R21、R22、R23、R24和R25独立地选自X4-O-Z。

6.根据权利要求1-4中任一项的组合物,其中在式II中

m为0、1或2,优选1;

X2为化学键或C1-C4链烷二基,优选化学键或甲烷二基,最优选化学键;

R1、R22和R31或R32或R31和R32二者为其他支化基团以形成多支化基团(Zp)p(R31R32)2p。

7.根据权利要求1-4中任一项的组合物,其中在式II中

m为1、2或3;

R21、R22、R23、R24、R25和R26为X5-Z。

8.根据权利要求1-7中任一项的组合物,其中该金属由锡或锡和银组成。

9.根据权利要求8的组合物,其中R1,如果适用R2和R3中氧化乙烯的含量为5-30重量%,优选6-25重量%。

10.包含根据权利要求1-9中任一项的组合物的金属电镀浴在包含具有1-200微米孔口尺寸的特征的基板上沉积锡或锡合金中的用途。

11.一种用于在包含微米或纳米尺寸特征的基板上沉积金属层的方法,其通过

a)使根据权利要求1-9中任一项的组合物与该基板接触,和

b)向该基板施加电流持续足以在该基板上沉积金属层的时间,

其中该基板包含纳米尺寸特征且进行沉积以填充微米或纳米尺寸特征。

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP16205553 | 2016-12-20 | ||

| EP16205553.7 | 2016-12-20 | ||

| CN201780078648.2A CN110100048B (zh) | 2016-12-20 | 2017-12-19 | 包含用于无空隙填充的抑制试剂的用于金属电镀的组合物 |

| PCT/EP2017/083603 WO2018114985A1 (en) | 2016-12-20 | 2017-12-19 | Composition for metal plating comprising suppressing agent for void free filling |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201780078648.2A Division CN110100048B (zh) | 2016-12-20 | 2017-12-19 | 包含用于无空隙填充的抑制试剂的用于金属电镀的组合物 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN115182004A true CN115182004A (zh) | 2022-10-14 |

Family

ID=57860616

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201780078648.2A Active CN110100048B (zh) | 2016-12-20 | 2017-12-19 | 包含用于无空隙填充的抑制试剂的用于金属电镀的组合物 |

| CN202210633931.XA Pending CN115182004A (zh) | 2016-12-20 | 2017-12-19 | 包含用于无空隙填充的抑制试剂的用于金属电镀的组合物 |

Family Applications Before (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201780078648.2A Active CN110100048B (zh) | 2016-12-20 | 2017-12-19 | 包含用于无空隙填充的抑制试剂的用于金属电镀的组合物 |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US11926918B2 (zh) |

| EP (1) | EP3559317A1 (zh) |

| JP (1) | JP2020502370A (zh) |

| KR (1) | KR102457310B1 (zh) |

| CN (2) | CN110100048B (zh) |

| IL (1) | IL267332A (zh) |

| TW (1) | TWI746746B (zh) |

| WO (1) | WO2018114985A1 (zh) |

Families Citing this family (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102641595B1 (ko) | 2017-09-04 | 2024-02-27 | 바스프 에스이 | 평탄화 제제를 포함하는 금속 전기 도금용 조성물 |

| US20190186032A1 (en) * | 2017-12-14 | 2019-06-20 | Soulbrain Co., Ltd. | Composition for cobalt plating and method for forming metal wiring using the same |

| US11459665B2 (en) | 2017-12-20 | 2022-10-04 | Basf Se | Composition for tin or tin alloy electroplating comprising suppressing agent |

| US11242606B2 (en) | 2018-04-20 | 2022-02-08 | Basf Se | Composition for tin or tin alloy electroplating comprising suppressing agent |

| CN111690958B (zh) * | 2019-03-15 | 2023-07-28 | 上海新阳半导体材料股份有限公司 | 一种锡镀液、其制备方法和应用 |

| WO2021058334A1 (en) | 2019-09-27 | 2021-04-01 | Basf Se | Composition for copper bump electrodeposition comprising a leveling agent |

| EP4034697A1 (en) | 2019-09-27 | 2022-08-03 | Basf Se | Composition for copper bump electrodeposition comprising a leveling agent |

| CN110938848B (zh) * | 2019-12-26 | 2021-05-11 | 江苏艾森半导体材料股份有限公司 | 一种用于电解沉积铜的组合物及酸铜电镀液 |

| US20230091747A1 (en) * | 2020-03-06 | 2023-03-23 | Basf Se | Electroplating with a polycarboxylate ether supressor |

| CN115335434A (zh) | 2020-04-03 | 2022-11-11 | 巴斯夫欧洲公司 | 用于铜凸块电沉积的包含聚氨基酰胺型流平剂的组合物 |

| US11280014B2 (en) * | 2020-06-05 | 2022-03-22 | Macdermid Enthone Inc. | Silver/tin electroplating bath and method of using the same |

| EP3922662A1 (en) | 2020-06-10 | 2021-12-15 | Basf Se | Polyalkanolamine |

| CN115720598A (zh) | 2020-07-13 | 2023-02-28 | 巴斯夫欧洲公司 | 用于在钴晶种上电镀铜的组合物 |

| KR102339868B1 (ko) * | 2021-07-30 | 2021-12-16 | 와이엠티 주식회사 | 레벨링제 및 이를 포함하는 비아홀 충진을 위한 전기도금 조성물 |

| WO2023052254A1 (en) | 2021-10-01 | 2023-04-06 | Basf Se | Composition for copper electrodeposition comprising a polyaminoamide type leveling agent |

| US20230203694A1 (en) * | 2021-12-29 | 2023-06-29 | Basf Se | Alkaline composition for copper electroplating comprising a grain refiner |

| WO2024008562A1 (en) | 2022-07-07 | 2024-01-11 | Basf Se | Use of a composition comprising a polyaminoamide type compound for copper nanotwin electrodeposition |

Family Cites Families (32)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4093594A (en) * | 1976-08-18 | 1978-06-06 | Celanese Polymer Specialties Company | Process for preparing cathodically depositable coating compositions |

| US4146442A (en) * | 1978-05-12 | 1979-03-27 | R. O. Hull & Company, Inc. | Zinc electroplating baths and process |

| US4347108A (en) | 1981-05-29 | 1982-08-31 | Rohco, Inc. | Electrodeposition of copper, acidic copper electroplating baths and additives therefor |

| US4871429A (en) | 1981-09-11 | 1989-10-03 | Learonal, Inc | Limiting tin sludge formation in tin or tin/lead electroplating solutions |

| JP3301707B2 (ja) | 1997-01-20 | 2002-07-15 | ディップソール株式会社 | 錫−銀合金酸性電気めっき浴 |

| JP4296358B2 (ja) | 1998-01-21 | 2009-07-15 | 石原薬品株式会社 | 銀及び銀合金メッキ浴 |

| US6444110B2 (en) | 1999-05-17 | 2002-09-03 | Shipley Company, L.L.C. | Electrolytic copper plating method |

| US7628903B1 (en) | 2000-05-02 | 2009-12-08 | Ishihara Chemical Co., Ltd. | Silver and silver alloy plating bath |

| US6679983B2 (en) | 2000-10-13 | 2004-01-20 | Shipley Company, L.L.C. | Method of electrodepositing copper |

| CN1529772A (zh) | 2000-11-03 | 2004-09-15 | 希普雷公司 | 用于电子器件制造的金属电化学共沉积 |

| US6881732B2 (en) * | 2002-06-13 | 2005-04-19 | Chelator Llc | Neuroprotection and cardioprotection afforded by chelators with high affinity and specificity for cations of first transition series elements |

| TWI400365B (zh) | 2004-11-12 | 2013-07-01 | Enthone | 微電子裝置上的銅電沈積 |

| BRPI0721265A2 (pt) * | 2006-12-21 | 2014-04-01 | Basf Se | Uso de polímeros termicamente sensíveis, processo para a lavagem de têxteis coloridos, copolímero, e, formulação de composição de lavagem. |

| FR2911878B1 (fr) * | 2007-01-31 | 2012-11-02 | Rhodia Recherches & Tech | Procede de preparation de polyhydroxy-urethanes. |

| US20110077376A1 (en) * | 2008-05-30 | 2011-03-31 | Katsumi Tokumoto | Process for producing hydroxyalkyltriethylenediamine, and catalyst composition for the production of polyurethane resin using it |

| EP2199315B1 (en) | 2008-12-19 | 2013-12-11 | Basf Se | Composition for metal electroplating comprising leveling agent |

| US20120024711A1 (en) | 2009-04-07 | 2012-02-02 | Basf Se | Composition for metal plating comprising suppressing agent for void free submicron feature filling |

| EP2417285B1 (en) | 2009-04-07 | 2014-07-16 | Basf Se | Composition for metal plating comprising suppressing agent for void free submicron feature filling |

| CN104195602B (zh) * | 2009-04-07 | 2017-05-31 | 巴斯夫欧洲公司 | 包含抑制剂的无空隙亚微米结构填充用金属电镀组合物 |

| WO2010115757A1 (en) * | 2009-04-07 | 2010-10-14 | Basf Se | Composition for metal plating comprising suppressing agent for void free submicron feature filling |

| SG177685A1 (en) * | 2009-07-30 | 2012-02-28 | Basf Se | Composition for metal plating comprising suppressing agent for void free submicron feature filling |

| WO2011012475A1 (en) * | 2009-07-30 | 2011-02-03 | Basf Se | Composition for metal plating comprising suppressing agent for void free submicron feature filling |

| JP5952738B2 (ja) | 2009-11-27 | 2016-07-13 | ビーエーエスエフ ソシエタス・ヨーロピアBasf Se | 平滑化剤を含む金属電気メッキのための組成物 |

| SG185736A1 (en) | 2010-06-01 | 2012-12-28 | Basf Se | Composition for metal electroplating comprising leveling agent |

| EP2655457B1 (en) | 2010-12-21 | 2019-04-10 | Basf Se | Composition for metal electroplating comprising leveling agent |

| CN102212305B (zh) * | 2011-05-03 | 2013-07-31 | 中国科学院宁波材料技术与工程研究所 | 一种改进羟烷基酰胺/聚酯粉末涂料针孔和流平性的方法 |

| RU2013158459A (ru) * | 2011-06-01 | 2015-07-20 | Басф Се | Композиция для электроосаждения металла, содержащая добавку для заполнения снизу вверх переходных отверстий в кремнии и межсоединительных элементов |

| DE102011116764A1 (de) * | 2011-10-22 | 2013-04-25 | Gonzalo Urrutia Desmaison | Polykationen und Derivate |

| US8980077B2 (en) | 2012-03-30 | 2015-03-17 | Rohm And Haas Electronic Materials Llc | Plating bath and method |

| KR102140431B1 (ko) * | 2012-11-09 | 2020-08-03 | 바스프 에스이 | 레벨링제를 포함하는 금속 전기도금용 조성물 |

| US10519557B2 (en) * | 2016-02-12 | 2019-12-31 | Macdermid Enthone Inc. | Leveler compositions for use in copper deposition in manufacture of microelectronics |

| WO2018073011A1 (en) | 2016-10-20 | 2018-04-26 | Basf Se | Composition for metal plating comprising suppressing agent for void free submicron feature filling |

-

2017

- 2017-12-19 CN CN201780078648.2A patent/CN110100048B/zh active Active

- 2017-12-19 JP JP2019533638A patent/JP2020502370A/ja not_active Withdrawn

- 2017-12-19 CN CN202210633931.XA patent/CN115182004A/zh active Pending

- 2017-12-19 US US16/468,467 patent/US11926918B2/en active Active

- 2017-12-19 WO PCT/EP2017/083603 patent/WO2018114985A1/en unknown

- 2017-12-19 KR KR1020197020953A patent/KR102457310B1/ko active IP Right Grant

- 2017-12-19 EP EP17835664.8A patent/EP3559317A1/en active Pending

- 2017-12-20 TW TW106144836A patent/TWI746746B/zh active

-

2019

- 2019-06-13 IL IL267332A patent/IL267332A/en unknown

Also Published As

| Publication number | Publication date |

|---|---|

| CN110100048B (zh) | 2022-06-21 |

| TWI746746B (zh) | 2021-11-21 |

| TW201835388A (zh) | 2018-10-01 |

| WO2018114985A1 (en) | 2018-06-28 |

| KR102457310B1 (ko) | 2022-10-20 |

| EP3559317A1 (en) | 2019-10-30 |

| KR20190091360A (ko) | 2019-08-05 |

| US20190309429A1 (en) | 2019-10-10 |

| CN110100048A (zh) | 2019-08-06 |

| IL267332A (en) | 2019-08-29 |

| JP2020502370A (ja) | 2020-01-23 |

| US11926918B2 (en) | 2024-03-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN110100048B (zh) | 包含用于无空隙填充的抑制试剂的用于金属电镀的组合物 | |

| KR101759352B1 (ko) | 무보이드 서브마이크론 피쳐 충전을 위한 억제제를 포함하는 도금용 조성물 | |

| EP2417284B1 (en) | Composition for metal plating comprising suppressing agent for void free submicron feature filling | |

| JP5702359B2 (ja) | サブミクロンの窪みの無ボイド充填用の抑制剤含有金属めっき組成物 | |

| JP2012522897A5 (zh) | ||

| JP2012522900A5 (zh) | ||

| WO2018073011A1 (en) | Composition for metal plating comprising suppressing agent for void free submicron feature filling | |

| WO2010115757A1 (en) | Composition for metal plating comprising suppressing agent for void free submicron feature filling | |

| KR20120049237A (ko) | 서브미크론 특징부의 무공극 충전을 위한 억제제를 포함하는 금속 도금용 조성물 | |

| US20220119972A1 (en) | Composition for tin or tin alloy electroplating comprising suppressing agent | |

| CN115720598A (zh) | 用于在钴晶种上电镀铜的组合物 | |

| JP2021508359A (ja) | 抑制剤を含むスズまたはスズ合金電気めっき用組成物 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination |