CN115069873A - 一种金属叉子冲压装置 - Google Patents

一种金属叉子冲压装置 Download PDFInfo

- Publication number

- CN115069873A CN115069873A CN202210872795.XA CN202210872795A CN115069873A CN 115069873 A CN115069873 A CN 115069873A CN 202210872795 A CN202210872795 A CN 202210872795A CN 115069873 A CN115069873 A CN 115069873A

- Authority

- CN

- China

- Prior art keywords

- plate

- base

- rod

- frame

- metal fork

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D28/00—Shaping by press-cutting; Perforating

- B21D28/02—Punching blanks or articles with or without obtaining scrap; Notching

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D28/00—Shaping by press-cutting; Perforating

- B21D28/02—Punching blanks or articles with or without obtaining scrap; Notching

- B21D28/04—Centering the work; Positioning the tools

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D43/00—Feeding, positioning or storing devices combined with, or arranged in, or specially adapted for use in connection with, apparatus for working or processing sheet metal, metal tubes or metal profiles; Associations therewith of cutting devices

- B21D43/02—Advancing work in relation to the stroke of the die or tool

- B21D43/026—Combination of two or more feeding devices provided for in B21D43/04 - B21D43/18

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D43/00—Feeding, positioning or storing devices combined with, or arranged in, or specially adapted for use in connection with, apparatus for working or processing sheet metal, metal tubes or metal profiles; Associations therewith of cutting devices

- B21D43/02—Advancing work in relation to the stroke of the die or tool

- B21D43/04—Advancing work in relation to the stroke of the die or tool by means in mechanical engagement with the work

- B21D43/12—Advancing work in relation to the stroke of the die or tool by means in mechanical engagement with the work by chains or belts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D43/00—Feeding, positioning or storing devices combined with, or arranged in, or specially adapted for use in connection with, apparatus for working or processing sheet metal, metal tubes or metal profiles; Associations therewith of cutting devices

- B21D43/02—Advancing work in relation to the stroke of the die or tool

- B21D43/18—Advancing work in relation to the stroke of the die or tool by means in pneumatic or magnetic engagement with the work

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D43/00—Feeding, positioning or storing devices combined with, or arranged in, or specially adapted for use in connection with, apparatus for working or processing sheet metal, metal tubes or metal profiles; Associations therewith of cutting devices

- B21D43/20—Storage arrangements; Piling or unpiling

- B21D43/24—Devices for removing sheets from a stack

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D53/00—Making other particular articles

- B21D53/60—Making other particular articles cutlery wares; garden tools or the like

- B21D53/62—Making other particular articles cutlery wares; garden tools or the like spoons; table forks

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B55/00—Safety devices for grinding or polishing machines; Accessories fitted to grinding or polishing machines for keeping tools or parts of the machine in good working condition

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B9/00—Machines or devices designed for grinding edges or bevels on work or for removing burrs; Accessories therefor

- B24B9/02—Machines or devices designed for grinding edges or bevels on work or for removing burrs; Accessories therefor characterised by a special design with respect to properties of materials specific to articles to be ground

- B24B9/04—Machines or devices designed for grinding edges or bevels on work or for removing burrs; Accessories therefor characterised by a special design with respect to properties of materials specific to articles to be ground of metal, e.g. skate blades

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P70/00—Climate change mitigation technologies in the production process for final industrial or consumer products

- Y02P70/10—Greenhouse gas [GHG] capture, material saving, heat recovery or other energy efficient measures, e.g. motor control, characterised by manufacturing processes, e.g. for rolling metal or metal working

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Press Drives And Press Lines (AREA)

- Perforating, Stamping-Out Or Severing By Means Other Than Cutting (AREA)

Abstract

本发明公开一种金属叉子冲压装置,包括有底座、支撑架、电机座、第一电机、动力座、转动轴、链轮、链条、承载架、永磁体、上料机构等;底座上固接有支撑架,底座左侧设置有电机座,电机座上安装有第一电机,底座前侧设置有两个动力座,两个动力座上转动连接有两个转动轴。本装置可以自动的对金属叉子胚件自动的间歇上料,然后对金属叉子胚件进两次开齿处理,在对金属叉子进行开齿处理前可以自动地对金属叉子胚件进行压紧。

Description

技术领域

本发明涉及一种成型装置,尤其涉及一种金属叉子冲压装置。

背景技术

在现有技术中,在对金属叉子胚件进行开齿处理时,需要人工左手准备好需要进行开齿处理的金属叉子胚件,然后右手将左手中的金属叉子胚件拿起,然后将金属叉子胚件的头部放置在液压机下方,然后控制液压机向下伸出,然后通过液压机头部安装的模具对金属叉子胚件进行第一次开齿处理,第一次开齿处理会将金属叉子胚件的头部分为两个相等齿,然后人工在将进行完第一次开齿处理的金属叉子胚件放置在另一台液压机下方,然后进行第二次开齿处理,第二次开齿处理会将金属叉子的头部分为四个齿,从而金属叉子成型,每次进行开齿处理时都需要人工手拿住金属叉子胚件的手柄部位。

发明内容

为了克服工序不能同步运行导致生产效率较低,手动上料费时费力,手扶金属叉子胚件进行开齿处理具有安全隐患的缺点,要解决的技术问题为:提供一种可以实现自动上料,自动进行压紧、自动进行开齿处理并且同步运行的金属叉子冲压装置。

技术方案为:一种金属叉子冲压装置,包括有底座、支撑架、电机座、第一电机、动力座、转动轴、链轮、链条、承载架、永磁体、开齿机构和压紧机构,底座上固接有支撑架,底座左侧设置有电机座,电机座上安装有第一电机,底座前侧通过两个动力座转动连接有两个转动轴,两个转动轴通过两个链轮绕有链条,链条上安装有多个用于传送金属叉子胚件的承载架,承载架上安装有永磁体,底座上连接有用于对金属叉子胚件进行开齿处理的开齿机构,底座上连接有对需要进行开齿的金属叉子胚件进行压紧处理的压紧机构;开齿机构包括有第一气缸、压料板、动力块、第一压板、第二压板、压料台和废料箱,支撑架上安装有第一气缸,第一气缸的伸缩轴上安装有压料板,压料板左侧固接有动力块,压料板下侧分别安装有第一压板和第二压板,底座上安装有压料台,压料台下侧放置有废料箱。

进一步的,压紧机构包括有第一固定板、第二固定板、第三拉簧、衔接板、辅助板、导向杆、压紧板、第一弹簧和下压板,底座前侧通过第一固定板固接有第二固定板,第二固定板上滑动连接有衔接板并且之间连接有第三拉簧,衔接板上通过两个辅助板滑动连接有两个导向杆,两个导向杆下端共同固接有压紧板,两个导向杆上均套有第一弹簧,压料板上固接有用于带动衔接板向下移动的下压板。

进一步的,还包括有用于对金属叉子胚件自动上料的上料机构,上料机构安装在底座上,上料机构包括有上料台、支撑台、第一支架、第一推杆、第一拉簧、第二支架、第二推杆、第二拉簧、推料板、上料触块、放料架、固定杆、复位杆和复位弹簧,底座左侧固接有上料台,上料台上固接有支撑台,上料台通过第一支架滑动连接有与动力块配合的第一推杆,第一推杆与第一支架共同连接有第一拉簧,上料台通过第二支架滑动连接有与第一推杆配合的第二推杆,第二推杆与第二支架共同连接有第二拉簧,上料台上滑动连接有推料板,推料板上固接有与第二推杆配合的上料触块,支撑台上安装有放料架,推料板通过固定杆滑动连接有与上料台固接的复位杆,复位杆上套有复位弹簧。

进一步的,还包括有在上料时对金属叉子胚件进行限位的限位机构,限位机构安装在上料台上,限位机构包括有限位架、限位导杆、触发块、限位板、第二弹簧和触发杆,上料台右侧固接有限位架,限位架上滑动连接有限位导杆,限位导杆上分别固接有触发块和限位板,限位导杆上套有第二弹簧,固定杆上固接有与触发块配合的触发杆。

进一步的,还包括有用于对金属叉子胚件的齿杆进行打磨处理的打磨机构,打磨机构包括有打磨架、第二气缸、滑动板、打磨电机、第一槽轮、第二槽轮、第一皮带和打磨轮,底座右侧设置有打磨架,打磨架上安装有第二气缸,第二气缸的伸缩轴上连接有与打磨架滑动连接的滑动板,打磨架上安装有打磨电机,打磨电机的转轴上安装有第一槽轮,滑动板上转动连接有第二槽轮,第一槽轮和第二槽轮上共同绕有第一皮带,滑动板上转动连接有与第二槽轮同轴的打磨轮。

进一步的,还包括有防止铁屑飞溅的防护机构,防护机构位于底座右侧,防护机构包括有导向架、上护壳、第四拉簧、下护壳、第五拉簧、收拢杆和护壳触杆,底座右侧固接有导向架,导向架上分别滑动连接有上护壳和下护壳,上护壳与导向架共同连接有第四拉簧,下护壳与导向架共同连接有第五拉簧,滑动板前侧安装有收拢杆,上护壳和下护壳上对称的固接有与收拢杆配合的两个护壳触杆。

进一步的,还包括有对金属叉子胚件自动下料的下料机构,下料机构位于底座右侧,下料机构包括有下料杆、下料爪和收料箱,上护壳右侧固接有下料杆,下料杆上固接有下料爪,底座右侧设置有收料箱,收料箱位于下料爪下方。

有益效果是:

本装置可以自动的对金属叉子胚件自动的间歇上料,然后对金属叉子胚件进两次开齿处理,在对金属叉子进行开齿处理前可以自动地对金属叉子胚件进行压紧,并且上料、第一次开齿处理、第二次开齿处理和压紧为同步运行,从而使装置的生产效率更高;

通过上料机构可以自动地进行间歇上料,从而不需要人工再手动一个个将金属叉子胚件放置在加工位置,提高了工作效率并且节省了人力;

通过开齿机构可以自动的对金属叉子进行开齿处理,并且可以对金属叉子同步进行第一次开齿和第二次开齿处理,从而使开齿的效率更高,并且可以将开齿产生的废料收集起来,从而方便对资源的回收利用,并且有利于保持生产环境的整洁;

通过压紧机构可以对金属叉子胚件进行压紧处理,从而方便对金属叉子胚件进行开齿处理,不需要再由人工手扶金属叉子手柄进行开齿处理,保障了工作人员的安全;

通过限位机构可以对进行上料的金属叉子胚件进行限位,从而防止在对金属叉子胚件进行上料的过程中位置会发生偏移,从而有利于保证开齿位置的精准;

通过打磨机构可以自动的对金属叉子胚件的齿杆进行打磨处理,从而使金属叉子胚件的齿杆部位更加光滑,省去了人工手动打磨齿杆的过程;

通过防护机构可以防止在对金属叉子胚件进行打磨时会有铁屑飞溅出来,从而减少了加工过程中的安全隐患;

通过下料机构可以自动进行下料处理,从而省去了人工手动下料的步骤。

附图说明

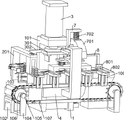

图1为本发明的整体结构示意图。

图2为本发明的链条连接关系示意图。

图3为本发明的开齿机构位置示意图。

图4为本发明的上料机构结构示意图。

图5为本发明的第二推杆位置示意图。

图6为本发明的压料台和废料箱连接关系炸开示意图。

图7为本发明的打磨机构位置示意图。

图8为本发明的衔接板连接关系示意图。

图9为本发明的限位导杆连接关系炸开示意图。

图10为本发明的收拢杆结构示意图。

附图标记中: 1、底座,101、支撑架,102、电机座,103、第一电机,104、动力座,105、转动轴,106、链轮,107、链条,108、承载架,109、永磁体,2、上料台,201、支撑台,202、第一支架,203、第一推杆,204、第一拉簧,205、第二支架,206、第二推杆,207、第二拉簧,208、推料板,209、上料触块,210、放料架,211、固定杆,212、复位杆,213、复位弹簧,3、第一气缸,301、压料板,302、动力块,303、第一压板,304、第二压板,305、压料台,306、废料箱,4、第一固定板,401、第二固定板,402、第三拉簧,403、衔接板,404、辅助板,405、导向杆,406、压紧板,407、第一弹簧,408、下压板,5、限位架,501、限位导杆,502、触发块,503、限位板,504、第二弹簧,505、触发杆,6、打磨架,601、第二气缸,602、滑动板,603、打磨电机,604、第一槽轮,605、第二槽轮,606、第一皮带,607、打磨轮,7、导向架,701、上护壳,702、第四拉簧,703、下护壳,704、第五拉簧,705、收拢杆,706、护壳触杆,8、下料杆,801、下料爪,802、收料箱。

具体实施方式

下面参照附图对本发明的实施例进行详细描述。

实施例1

一种金属叉子冲压装置,如图1-图10所示,包括有底座1、支撑架101、电机座102、第一电机103、动力座104、转动轴105、链轮106、链条107、承载架108、永磁体109、上料机构、开齿机构和压紧机构,底座1上固接有支撑架101,支撑架101为倒立放置的L形,底座1左侧设置有电机座102,电机座102上安装有第一电机103,底座1前侧设置有两个动力座104,两个动力座104上转动连接有两个转动轴105,两个转动轴105上固接有两个链轮106,两个链轮106上共同绕有链条107,链条107上环形阵列的安装有承载架108,承载架108上均安装有一个永磁体109,永磁体109为水平放置的L形,并且凸起位于永磁体109的顶部右侧,底座1上连接有上料机构,上料机构对需要开齿的金属叉子胚件进行间歇上料,底座1上连接有开齿机构,开齿机构对金属叉子胚件进行开齿处理,底座1上连接有压紧机构,压紧机构对需要进行开齿的金属叉子胚件进行压紧处理。

在工作前,人工先向上料机构上放置需要进行开齿的金属叉子胚件,可以一次放置多个,然后控制开齿机构启动,开齿机构启动的时候会带动上料机构进行上料,上料机构会将需要进行开齿的金属叉子胚件推送到右侧的永磁体上,同时开齿机构会带动压紧机构对下方的金属叉子胚件进行压紧,当开齿机构复位后,启动第一电机103,从而带动左侧的转动轴105进行转动,从而带动左侧的链轮106进行转动,从而带动链条107向右传动,从而带动将承载架108向右传送,从而将带有金属叉子胚件的永磁体109向右传送,当金属叉子胚件位于压紧机构下侧时,此时控制第一电机103停止,然后再次启动开齿机构,此时开齿机构会对下侧的金属叉子胚件进行第一次开齿处理,第一次开齿处理会将金属叉子胚件的头部从中间分为两部分,当开齿机构复位后,再次启动第一电机103,从而将完成第一次开齿处理的金属叉子胚件向右传送,同时将另一个没有进行开齿处理的金属叉子胚件向右传送,当没有进行开齿处理的金属叉子胚件移动到开齿机构的下侧时,此时再次停止第一电机103,然后启动开齿机构,开齿机构会对没有进行开齿处理的金属叉子胚件进行第一次开齿处理,同时开齿机构会对进行过第一次开齿处理的金属叉子胚件进行第二次开齿处理,第二次开齿处理会将金属叉子头部分为四部分,从而形成了金属叉子的形状,当开齿机构再次复位时,再次启动第一电机103,从而再次将没有进行开齿处理的金属叉子胚件向开齿机构下侧传送,同时将进行了第一次开齿处理的金属叉子胚件向右传送,同时将进行过第二次开齿处理的金属叉子胚件向右传送出料,从而形成完整的工作循环;本装置可以自动的对金属叉子胚件自动的间歇上料,然后对金属叉子胚件进两次开齿处理,在对金属叉子进行开齿处理前可以自动地对金属叉子胚件进行压紧,并且上料、第一次开齿处理、第二次开齿处理和压紧为同步运行,从而使装置的生产效率更高。

实施例2

在实施例1的基础之上,如图3、图4和图5所示,上料机构包括有上料台2、支撑台201、第一支架202、第一推杆203、第一拉簧204、第二支架205、第二推杆206、第二拉簧207、推料板208、上料触块209、放料架210、固定杆211、复位杆212和复位弹簧213,底座1左侧固接有上料台2,上料台2顶部由平面和曲面构成,并且平面与曲面组合成的面与金属叉子胚件的形状契合,上料台2上固接有支撑台201,支撑台201起支撑作用,上料台2右侧固接有第一支架202,第一支架202上滑动连接有第一推杆203,第一推杆203的右端设有半圆体凸块,第一推杆203与第一支架202共同连接有第一拉簧204,上料台2左侧固接有第二支架205,第二支架205上滑动连接有第二推杆206,第二推杆206的后端设有半圆体凸块,第二推杆206与第一推杆203配合,第二推杆206与第二支架205共同连接有第二拉簧207,上料台2上滑动连接有推料板208,推料板208由一个弯曲的面板、L形板的和一个长方体板块组成,弯曲的面板的弯曲程度与钢叉胚件契合,并且弯曲的面板和L形板组合后的右端形状与金属叉子的左端形状契合,长方体的高度低于L形板的高度,并且相差高度等于金属叉子胚件的厚度,推料板208上固接有上料触块209,上料触块209为半圆柱体,上料触块209与第二推杆206配合,支撑台201上安装有放料架210,放料架210与上料台2之间的距离刚好可以通过一个金属叉子胚件,推料板208下侧固接有固定杆211,固定杆211上滑动连接有复位杆212,复位杆212的右端与上料台2固接,复位杆212上套有复位弹簧213,复位弹簧213用来为固定杆211提供复位的力。

在工作前,人工将需要进行开齿处理的金属叉子胚件放置在上料台2上,并且使金属叉子胚件的手柄位于放料架210内,推料板208的前侧的长方体板块可以托住金属叉子胚件手柄的前端,可以一次放置多个;当开齿机构启动时,此时其中一个永磁体109位于上料台2前侧偏右的位置,开齿机构会将第一推杆203向左推动并且将第一拉簧204拉伸,从而第一推杆203将第二推杆206向前推动并且将第二拉簧207拉伸,从而通过上料触块209使推料板208向右移动并且将复位弹簧213压缩,从而推料板208将金属叉子胚件向右推动到永磁体109上,并且金属叉子的手柄部位会被永磁体109顶部右侧的挡块阻挡,从而与推料板208一起对金属叉子的手柄部位进行夹持,从而可以防止金属叉子的位置偏移,并且永磁体109会将金属叉子吸紧,从而完成上料,此时开齿机构开始向上复位;当开齿机构向上复位时,从而不再将第一推杆203向左推动,此时第一拉簧204带动第一推杆203向右滑动复位,第二拉簧207带动第二推杆206向后滑动复位,复位弹簧213通过固定杆211带动推料板208向左滑动复位;通过上料机构可以自动地进行间歇上料,从而不需要人工再手动一个个将金属叉子胚件放置在加工位置,提高了工作效率并且节省了人力。

实施例3

在实施例2的基础之上,如图3和图6所示,开齿机构包括有第一气缸3、压料板301、动力块302、第一压板303、第二压板304、压料台305和废料箱306,支撑架101上安装有第一气缸3,第一气缸3的伸缩轴上安装有压料板301,压料板301由一个圆柱体和一个立方体组成,压料板301左侧固接有动力块302,动力块302可以与第一推杆203配合,压料板301下侧安装有第一压板303,第一压板303为可以对钢叉胚件进行第一次开齿处理的压制模具,压料板301下侧安装有第二压板304,第二压板304为可以对钢叉胚件进行第二次开齿处理的压制模具,底座1上安装有压料台305,压料台305顶部的曲面形状与金属叉子胚件的形状契合,压料台305上开设有三个用于掉落废料的通孔,左侧的一个通孔对应第一压板303,右侧的两个通孔对应第二压板304,压料台305位于压料板301下方,压料台305下侧放置有废料箱306。

当第一电机103停止时,此时第一压板303下侧的金属叉子胚件还未进行第一次开齿处理,第二压板304下侧的金属叉子胚件已经完成了第一次开齿处理,并且两个金属叉子胚件的底部均与压料台305滑动接触,然后控制第一气缸3向下伸出,从而带动压料板301向下移动,从而带动动力块302向下移动,动力块302向下移动时会将第一推杆203向左挤压,从而使第一推杆203向右滑动,压料板301向下移动时会带动压紧机构对第一压板303和第二压板304下方的金属叉子胚件进行压紧处理,压料板301向下移动时会带动第一压板303和第二压板304向下移动,从而第一压板303会将未进行开齿处理的金属叉子胚件头部分为两部分,同时第二压板304会将进行了第一次开齿处理的金属叉子胚件头部分为四部分,并且开齿处理过程中产生的废料会通过压料台305上的通孔落入到废料箱306内,从而对金属叉子胚件完成了开齿处理,然后控制第一气缸3收缩,从而带动压料板301向上移动,从而带动动力块302向上移动,从而动力块302不再将第一推杆203向右挤压,压料板301向上移动会带动第一压板303和第二压板304向上移动,从而完成复位;通过开齿机构可以自动的对金属叉子进行开齿处理,并且可以对金属叉子同步进行第一次开齿和第二次开齿处理,从而使开齿的效率更高,并且可以将开齿产生的废料收集起来,从而方便对资源的回收利用,并且有利于保持生产环境的整洁。

如图7和图8所示,压紧机构包括有第一固定板4、第二固定板401、第三拉簧402、衔接板403、辅助板404、导向杆405、压紧板406、第一弹簧407和下压板408,底座1前侧固接有第一固定板4,第一固定板4上固接有第二固定板401,第二固定板401上连接有第三拉簧402,第二固定板401上滑动连接有衔接板403,衔接板403可以在第二固定板401上沿竖直方向滑动,第三拉簧402上远离第二固定板401的一端与衔接板403连接,第三拉簧402可以为衔接板403提供向上复位的力,衔接板403两侧对称的固接有两个辅助板404,两个辅助板404上对称的滑动连接有两个导向杆405,两个导向杆405下端共同固接有压紧板406,压紧板406下侧设有三个凸块,并且凸块的形状与为L形,该凸块可以与永磁体109配合对金属叉子胚件的手柄进行夹紧,左侧的两个凸块对应第一压板303和第二压板304下侧的金属叉子胚件,两个导向杆405上均套有第一弹簧407,第一弹簧407可以为压紧板406提供向下移动的力,压料板301上固接有下压板408,下压板408与衔接板403配合。

当第一电机103停止时,此时没有进行开齿处理和完成第一次开齿处理的金属叉子胚件位于压紧板406上左侧两个凸块的下侧;当压料板301向下移动时,从而带动下压板408向下移动,下压板408向下移动会与衔接板403接触并且带动衔接板403在第二固定板401上向下滑动,衔接板403向下移动的时候会将第三拉簧402拉伸,衔接板403向下移动的时候带动两侧的辅助板404向下移动,从而使压紧板406向下移动,压紧板406会与永磁体109接触然后开始将第一弹簧407压缩,从而通过压紧板406将没有进行开齿处理和完成第一次开齿处理的金属叉子胚件进行压紧,从而便于对金属叉子胚件进行开齿处理,并且第一弹簧407可以起到缓冲保护的作用,从而防止压紧板406对金属叉子胚件和永磁体109造成损坏;当压料板301向上移动时,从而带动下压板408向上移动,从而下压板408不再将衔接板403向下压,从而第三拉簧402带动衔接板403在第二固定板401上向上滑动,从而带动两个辅助板404向上移动,从而通过两个导向杆405带动下压板408向上移动,从而完成复位;通过压紧机构可以对金属叉子胚件进行压紧处理,从而方便对金属叉子胚件进行开齿处理,不需要再由人工手扶金属叉子手柄进行开齿处理,保障了工作人员的安全。

如图4和图6所示,还包括有限位机构,限位机构包括有限位架5、限位导杆501、触发块502、限位板503、第二弹簧504和触发杆505,上料台2右侧固接有限位架5,限位架5上滑动连接有限位导杆501,限位导杆501底端固接有触发块502,触发块502的下端为曲面,限位导杆501顶部固接有限位板503,限位板503的左端曲面与金属叉子胚件头部的右端曲面契合,限位导杆501上套有第二弹簧504,第二弹簧504可以为限位板503提供向下复位的力,固定杆211上固接有触发杆505,触发杆505的右端为倾斜的斜面,触发杆505与触发块502配合。

当固定杆211向右移动时,从而带动触发杆505向右滑动,触发杆505向右滑动的时候会与触发块502底部接触并且将触发块502向上挤压,从而使触发块502向上移动,从而限位导杆501向上滑动并且将第二弹簧504压缩,从而带动限位板503向上移动,此时推料板208将金属叉子胚件向右推动到永磁体109上,从而限位板503可以防止金属叉子胚件的头部继续向右移动,通过推料板208和限位板503将金属叉子胚件进行夹持,从而防止金属叉子胚件的位置发生偏移;当固定杆211向左复位时,从而固定杆211不再将触发块502向上挤压,从而第二弹簧504推动限位导杆501向下移动,从而带动限位板503向下移动复位;通过限位机构可以对进行上料的金属叉子胚件进行限位,从而防止在对金属叉子胚件进行上料的过程中位置会发生偏移,从而有利于保证开齿位置的精准。

如图7和图10所示,还包括有打磨机构,打磨机构包括有打磨架6、第二气缸601、滑动板602、打磨电机603、第一槽轮604、第二槽轮605、第一皮带606和打磨轮607,底座1右侧设置有打磨架6,打磨架6上安装有第二气缸601,第二气缸601的伸缩轴上连接有滑动板602,滑动板602与打磨架6滑动连接,滑动板602可以在打磨架6上水平前后滑动,打磨架6上安装有打磨电机603,打磨电机603的转轴上安装有第一槽轮604,打磨电机603可以带动第一槽轮604进行转动,滑动板602上远离打磨电机603的一侧转动连接有第二槽轮605,第一槽轮604和第二槽轮605上共同绕有第一皮带606,第一槽轮604通过第一皮带606带动第二槽轮605进行转动,滑动板602上转动连接有打磨轮607,打磨轮607上设有两个环形的槽,通过槽口将打磨轮607分为三部分,并且这三部分可以插进金属叉子胚件叉齿之间的三个空隙内,打磨轮607与第二槽轮605同轴。

当第一电机103停止时,此时完成第二次开齿处理的金属叉子胚件位于打磨轮607的正前方,并且压紧机构中压紧板406下部右侧的凸块会对打磨轮607正前方的金属叉子胚件进行压紧处理,然后启动打磨电机603,从而带动第一槽轮604进行转动,从而通过第一皮带606带动第二槽轮605进行转动,从而带动打磨轮607进转动,然后控制第二气缸601伸出,从而带动滑动板602前滑动,从而带动打磨电机603、第一槽轮604、第二槽轮605、第一皮带606和打磨轮607同步向前移动,当打磨轮607与金属叉子胚件接触时会对金属叉子胚件进行打磨处理,并且金属叉子胚件的叉齿部位会进入到打磨轮607上的槽内,从而可以对金属叉子胚件的叉齿部位进行打磨,然后控制第二气缸601收缩,从而带动滑动板602向后滑动,从而带动打磨电机603、第一槽轮604、第二槽轮605、第一皮带606和打磨轮607同步向后移动,从而完成复位,当打磨轮607与金属叉子胚件脱离接触时停止打磨电机603;通过打磨机构可以自动的对金属叉子胚件的齿杆进行打磨处理,从而使金属叉子胚件的齿杆部位更加光滑,省去了人工手动打磨齿杆的过程。

如图3、图7和图10所示,还包括有防护机构,防护机构包括有导向架7、上护壳701、第四拉簧702、下护壳703、第五拉簧704、收拢杆705和护壳触杆706,底座1右侧固接有导向架7,导向架7上滑动连接有上护壳701,上护壳701可以在导向架7上沿竖直方向滑动,上护壳701与导向架7共同连接有第四拉簧702,第四拉簧702可以为上护壳701提供向上复位的力,导向架7上滑动连接有下护壳703,下护壳703可以在导向架7上沿竖直方向滑动,下护壳703与导向架7共同连接有第五拉簧704,第五拉簧704用来拉动下护壳703向下复位,滑动板602前侧安装有收拢杆705,收拢杆705为Y形,上护壳701和下护壳703上对称的固接有两个护壳触杆706,两个护壳触杆706均与收拢杆705配合。

当滑动板602向前移动时,从而带动收拢杆705向前移动,当收拢杆705与两个护壳触杆706接触并且继续向前移动时,从而通过两个护壳触杆706带动上护壳701向下滑动并且将第四拉簧702拉伸,同时下护壳703向上滑动并且将第五拉簧704拉伸,从而带动上护壳701和下护壳703相互靠近,上护壳701与下护壳703并不会闭合,不会影响到打磨机构的正常运转,从而可以防止在对金属叉子胚件进行打磨的过程中会有铁屑飞溅出来,保护了工作人员的安全;当滑动板602向后滑动时,从而带动收拢杆705向后移动,此时第四拉簧702会带动上护壳701向上滑动复位,第五拉簧704会带动下护壳703向下滑动复位,从而完成复位;通过防护机构可以防止在对金属叉子胚件进行打磨时会有铁屑飞溅出来,从而减少了加工过程中的安全隐患。

如图7和图10所示,还包括有下料机构,下料机构包括有下料杆8、下料爪801和收料箱802,上护壳701右侧固接有下料杆8,下料杆8上固接有下料爪801,下料爪801上设有两个抓杆,下料爪801上两个抓杆之间的距离大于金属叉子胚件的手柄宽度,但是小于金属叉子胚件的头部宽度,底座1右侧设置有收料箱802,收料箱802位于下料爪801下方。

当第一电机103停止时,完成了打磨处理的金属叉子胚件的手柄与头部的连接部位于下料爪801的下侧;当上护壳701向下移动时,从而带动下料杆8向下移动,从而带动下料爪801向下移动,从而下料爪801会将金属叉子胚件的手柄与头部的连接部位向下按压,从而使金属叉子胚件与永磁体109脱离接触,从而使金属叉子胚件掉落进收料箱802内,从而完成了自动下料;当上护壳701向上移动时,从而带动下料杆8向上移动复位,从而带动下料爪801向上移动复位,通过下料机构可以自动进行下料处理,从而省去了人工手动下料的步骤。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

Claims (7)

1.一种金属叉子冲压装置,包括有底座(1)、支撑架(101)和电机座(102),底座(1)上固接有支撑架(101),底座(1)左侧设置有电机座(102),其特征是,还包括有第一电机(103)、动力座(104)、转动轴(105)、链轮(106)、链条(107)、承载架(108)、永磁体(109)、开齿机构和压紧机构,电机座(102)上安装有第一电机(103),底座(1)前侧通过两个动力座(104)转动连接有两个转动轴(105),两个转动轴(105)通过两个链轮(106)绕有链条(107),链条(107)上安装有多个用于传送餐叉胚件的承载架(108),承载架(108)上安装有永磁体(109),底座(1)上连接有用于对餐叉胚件进行开齿处理的开齿机构,底座(1)上连接有对需要进行开齿的餐叉胚件进行压紧处理的压紧机构;开齿机构包括有第一气缸(3)、压料板(301)、动力块(302)、第一压板(303)、第二压板(304)、压料台(305)和废料箱(306),支撑架(101)上安装有第一气缸(3),第一气缸(3)的伸缩轴上安装有压料板(301),压料板(301)左侧固接有动力块(302),压料板(301)下侧分别安装有第一压板(303)和第二压板(304),底座(1)上安装有压料台(305),压料台(305)下侧放置有废料箱(306)。

2.根据权利要求1所述的一种金属叉子冲压装置,其特征是,压紧机构包括有第一固定板(4)、第二固定板(401)、第三拉簧(402)、衔接板(403)、辅助板(404)、导向杆(405)、压紧板(406)、第一弹簧(407)和下压板(408),底座(1)前侧通过第一固定板(4)固接有第二固定板(401),第二固定板(401)上滑动连接有衔接板(403)并且之间连接有第三拉簧(402),衔接板(403)上通过两个辅助板(404)滑动连接有两个导向杆(405),两个导向杆(405)下端共同固接有压紧板(406),两个导向杆(405)上均套有第一弹簧(407),压料板(301)上固接有用于带动衔接板(403)向下移动的下压板(408)。

3.根据权利要求1所述的一种金属叉子冲压装置,其特征是,还包括有用于对餐叉胚件自动上料的上料机构,上料机构安装在底座(1)上,上料机构包括有上料台(2)、支撑台(201)、第一支架(202)、第一推杆(203)、第一拉簧(204)、第二支架(205)、第二推杆(206)、第二拉簧(207)、推料板(208)、上料触块(209)、放料架(210)、固定杆(211)、复位杆(212)和复位弹簧(213),底座(1)左侧固接有上料台(2),上料台(2)上固接有支撑台(201),上料台(2)通过第一支架(202)滑动连接有与动力块(302)配合的第一推杆(203),第一推杆(203)与第一支架(202)共同连接有第一拉簧(204),上料台(2)通过第二支架(205)滑动连接有与第一推杆(203)配合的第二推杆(206),第二推杆(206)与第二支架(205)共同连接有第二拉簧(207),上料台(2)上滑动连接有推料板(208),推料板(208)上固接有与第二推杆(206)配合的上料触块(209),支撑台(201)上安装有放料架(210),推料板(208)通过固定杆(211)滑动连接有与上料台(2)固接的复位杆(212),复位杆(212)上套有复位弹簧(213)。

4.根据权利要求3所述的一种金属叉子冲压装置,其特征是,还包括有在上料时对餐叉胚件进行限位的限位机构,限位机构安装在上料台(2)上,限位机构包括有限位架(5)、限位导杆(501)、触发块(502)、限位板(503)、第二弹簧(504)和触发杆(505),上料台(2)右侧固接有限位架(5),限位架(5)上滑动连接有限位导杆(501),限位导杆(501)上分别固接有触发块(502)和限位板(503),限位导杆(501)上套有第二弹簧(504),固定杆(211)上固接有与触发块(502)配合的触发杆(505)。

5.根据权利要求2所述的一种金属叉子冲压装置,其特征是,还包括有用于对餐叉胚件的齿杆进行打磨处理的打磨机构,打磨机构包括有打磨架(6)、第二气缸(601)、滑动板(602)、打磨电机(603)、第一槽轮(604)、第二槽轮(605)、第一皮带(606)和打磨轮(607),底座(1)右侧设置有打磨架(6),打磨架(6)上安装有第二气缸(601),第二气缸(601)的伸缩轴上连接有与打磨架(6)滑动连接的滑动板(602),打磨架(6)上安装有打磨电机(603),打磨电机(603)的转轴上安装有第一槽轮(604),滑动板(602)上转动连接有第二槽轮(605),第一槽轮(604)和第二槽轮(605)上共同绕有第一皮带(606),滑动板(602)上转动连接有与第二槽轮(605)同轴的打磨轮(607)。

6.根据权利要求5所述的一种金属叉子冲压装置,其特征是,还包括有防止铁屑飞溅的防护机构,防护机构位于底座(1)右侧,防护机构包括有导向架(7)、上护壳(701)、第四拉簧(702)、下护壳(703)、第五拉簧(704)、收拢杆(705)和护壳触杆(706),底座(1)右侧固接有导向架(7),导向架(7)上分别滑动连接有上护壳(701)和下护壳(703),上护壳(701)与导向架(7)共同连接有第四拉簧(702),下护壳(703)与导向架(7)共同连接有第五拉簧(704),滑动板(602)前侧安装有收拢杆(705),上护壳(701)和下护壳(703)上对称的固接有与收拢杆(705)配合的两个护壳触杆(706)。

7.根据权利要求6所述的一种金属叉子冲压装置,其特征是,还包括有对餐叉胚件自动下料的下料机构,下料机构位于底座(1)右侧,下料机构包括有下料杆(8)、下料爪(801)和收料箱(802),上护壳(701)右侧固接有下料杆(8),下料杆(8)上固接有下料爪(801),底座(1)右侧设置有收料箱(802),收料箱(802)位于下料爪(801)下方。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202210872795.XA CN115069873B (zh) | 2022-07-24 | 2022-07-24 | 一种金属叉子冲压装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202210872795.XA CN115069873B (zh) | 2022-07-24 | 2022-07-24 | 一种金属叉子冲压装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN115069873A true CN115069873A (zh) | 2022-09-20 |

| CN115069873B CN115069873B (zh) | 2023-03-10 |

Family

ID=83242662

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202210872795.XA Active CN115069873B (zh) | 2022-07-24 | 2022-07-24 | 一种金属叉子冲压装置 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN115069873B (zh) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN115351167A (zh) * | 2022-10-19 | 2022-11-18 | 徐州坤达门窗有限公司 | 一种门窗滑轮支架冲压装置 |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20140055385A (ko) * | 2012-10-31 | 2014-05-09 | 허남훈 | 숟가락 또는 포크 제조장치 |

| CN107041668A (zh) * | 2016-02-05 | 2017-08-15 | 有进可莱贝思株式会社 | 餐具制造方法 |

| CN109290896A (zh) * | 2018-09-01 | 2019-02-01 | 浙江众亿智能科技有限公司 | 一种叉子的叉柄表面批量打磨装置 |

| CN111375674A (zh) * | 2020-03-21 | 2020-07-07 | 冯程阳 | 一种不锈钢餐具成型制造加工工艺 |

| CN111702098A (zh) * | 2020-06-22 | 2020-09-25 | 刘建 | 一种不锈钢汤勺冲压机 |

| CN111922234A (zh) * | 2020-09-23 | 2020-11-13 | 刘扬 | 一种改进型连续往复式机械冲压设备 |

| CN212264257U (zh) * | 2020-05-08 | 2021-01-01 | 滨州阳信华美不锈钢制品股份有限公司 | 一种用于制备高性能不锈钢刀叉勺的全自动油压机 |

| CN114749546A (zh) * | 2022-04-21 | 2022-07-15 | 丁燕瑞 | 一种叉子加工设备 |

-

2022

- 2022-07-24 CN CN202210872795.XA patent/CN115069873B/zh active Active

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20140055385A (ko) * | 2012-10-31 | 2014-05-09 | 허남훈 | 숟가락 또는 포크 제조장치 |

| CN107041668A (zh) * | 2016-02-05 | 2017-08-15 | 有进可莱贝思株式会社 | 餐具制造方法 |

| CN109290896A (zh) * | 2018-09-01 | 2019-02-01 | 浙江众亿智能科技有限公司 | 一种叉子的叉柄表面批量打磨装置 |

| CN111375674A (zh) * | 2020-03-21 | 2020-07-07 | 冯程阳 | 一种不锈钢餐具成型制造加工工艺 |

| CN212264257U (zh) * | 2020-05-08 | 2021-01-01 | 滨州阳信华美不锈钢制品股份有限公司 | 一种用于制备高性能不锈钢刀叉勺的全自动油压机 |

| CN111702098A (zh) * | 2020-06-22 | 2020-09-25 | 刘建 | 一种不锈钢汤勺冲压机 |

| CN111922234A (zh) * | 2020-09-23 | 2020-11-13 | 刘扬 | 一种改进型连续往复式机械冲压设备 |

| CN114749546A (zh) * | 2022-04-21 | 2022-07-15 | 丁燕瑞 | 一种叉子加工设备 |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN115351167A (zh) * | 2022-10-19 | 2022-11-18 | 徐州坤达门窗有限公司 | 一种门窗滑轮支架冲压装置 |

| CN115351167B (zh) * | 2022-10-19 | 2023-09-01 | 徐州坤达门窗有限公司 | 一种门窗滑轮支架冲压装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN115069873B (zh) | 2023-03-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN115069873B (zh) | 一种金属叉子冲压装置 | |

| CN110355612A (zh) | 一种手机框生产线 | |

| CN113084070A (zh) | 一种自动翻转锻件清理工作台废渣的锤压锻造机 | |

| CN113732290A (zh) | 一种新能源汽车变速箱齿轮加工成型设备 | |

| CN116900159A (zh) | 一种带有自动上料功能的五金模具 | |

| CN116460200B (zh) | 一种法兰盘的成型装置 | |

| CN113070765A (zh) | 一种制造加工用金属漏勺打磨装置 | |

| CN112873303A (zh) | 一种新能源汽车用聚氨酯材料定型切割装置 | |

| CN217941669U (zh) | 一种农用机械冲压加工模具 | |

| CN108817146B (zh) | 一种l形工件用自动折弯机 | |

| CN116460202A (zh) | 一种五金垫圈冲压系统 | |

| CN113786897B (zh) | 一种建筑工地用垃圾临时处理装置 | |

| CN112659254B (zh) | 一种橡胶垫零件冲压机 | |

| CN109175136A (zh) | 一种模具冲压用自动出料装置 | |

| CN211990614U (zh) | 一种冲压机床用冲压件卸料装置 | |

| CN112474937A (zh) | 一种303不锈钢圆棒折弯设备 | |

| CN112264859A (zh) | 一种服饰纽扣边缘冲压去毛边设备 | |

| CN112497035A (zh) | 一种推动式钢球抛光装置 | |

| CN218656350U (zh) | 一种可收集冲裁余料的冲压模具 | |

| CN201143545Y (zh) | 一种冲切废料滑道 | |

| CN218192222U (zh) | 一种单级飞轮里芯自动下料装置 | |

| CN220739104U (zh) | 一种用于u型钢的多功能顶弯机 | |

| CN213917269U (zh) | 一种液压剪板机的板材收集机构 | |

| CN109093191A (zh) | 一种箱体框架铆合模的切割设备 | |

| CN215941320U (zh) | 一种生产摩托车配件的冲床下料分拣装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |