CN110962248A - 线锯用加工液供给喷嘴及向线锯供给加工液的方法 - Google Patents

线锯用加工液供给喷嘴及向线锯供给加工液的方法 Download PDFInfo

- Publication number

- CN110962248A CN110962248A CN201811140979.7A CN201811140979A CN110962248A CN 110962248 A CN110962248 A CN 110962248A CN 201811140979 A CN201811140979 A CN 201811140979A CN 110962248 A CN110962248 A CN 110962248A

- Authority

- CN

- China

- Prior art keywords

- wire saw

- holes

- working fluid

- tube

- outer tube

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28D—WORKING STONE OR STONE-LIKE MATERIALS

- B28D5/00—Fine working of gems, jewels, crystals, e.g. of semiconductor material; apparatus or devices therefor

- B28D5/0058—Accessories specially adapted for use with machines for fine working of gems, jewels, crystals, e.g. of semiconductor material

- B28D5/007—Use, recovery or regeneration of abrasive mediums

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28D—WORKING STONE OR STONE-LIKE MATERIALS

- B28D5/00—Fine working of gems, jewels, crystals, e.g. of semiconductor material; apparatus or devices therefor

- B28D5/0058—Accessories specially adapted for use with machines for fine working of gems, jewels, crystals, e.g. of semiconductor material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28D—WORKING STONE OR STONE-LIKE MATERIALS

- B28D5/00—Fine working of gems, jewels, crystals, e.g. of semiconductor material; apparatus or devices therefor

- B28D5/04—Fine working of gems, jewels, crystals, e.g. of semiconductor material; apparatus or devices therefor by tools other than rotary type, e.g. reciprocating tools

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

- Processing Of Stones Or Stones Resemblance Materials (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

Abstract

提供一种双重管构造的线锯用加工液供给喷嘴,前述线锯用加工液供给喷嘴能够在不被加工液向喷嘴内的供给条件、加工液的状态等影响的情况下,简单且高精度地进行线锯用加工液供给喷嘴的延伸方向的加工液的喷出量的调整。本发明的线锯用加工液供给喷嘴是具有内管和外管的双重管构造。向内管的内部供给的加工液经由内管的多个孔向外管的内部排出,进而经由外管的狭缝向线锯喷出。在外管,在与内管的多个孔相向的位置分别设置孔。螺栓安装于这些外管的多个孔,使螺栓相对于外管的孔的固定位置从外管的外部移动,由此能够将内管的各个孔的加工液的排出量个别地调整。此外,螺栓经由位于与外管的外表面接触的位置的螺母,相对于外管的孔固定。

Description

技术领域

本发明涉及为了向从硅等铸锭切出多个晶片的线锯供给浆料、冷却剂等加工液而使用的线锯用加工液供给喷嘴及向线锯供给加工液的方法。

背景技术

作为半导体基板的晶片通过将由硅、化合物半导体等构成的铸锭切断来制造。近年来,铸锭的切断方法的主流为借助线锯同时切出多张晶片的方法。包括这些铸锭,将接受线锯的切断处理的对象物在本说明书中称作“工件”。

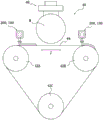

这里,利用图2说明线锯的大致情况。线锯40具有线组44、工件保持机构46、喷嘴200,前述线组44将线在多个辊42A、42B、42C间并列且能够往复行进地张紧,前述工件保持机构46保持工件W,前述喷嘴200向线组44供给加工液。工件的切断方法大致分为游离磨粒方式和固定磨粒方式。游离磨粒方式的情况下,将包括磨粒的浆料从喷嘴200向线组44连续供给,同时使线组44沿其延伸方向Z高速地往复行进。与此同时,借助工件保持机构46,相对于线组44使工件W沿推入的方向移动。借助此时的磨粒的切削作用,能够将工件W同时切出多数张晶片。固定磨粒方式的情况下,通过树脂或电镀使用固接有磨粒的线(固定磨粒线)进行切片加工,所以从喷嘴200向线组44供给的是不含磨粒的冷却剂。另外,在图2中,描绘了线组44在图中从左向右移动的状态。

这里,作为向线组44喷出加工液的喷嘴200,已知图3(A)~(C)所示那样的双重管构造的。图3所示的线锯用加工液供给喷嘴200包括内管10及外管20。内管10直线状地延伸,沿其延伸方向E1设置有相同直径的多个孔12。外管20在内管10的外侧延伸,沿其延伸方向E1在与内管的孔12相反的一侧的位置设置有恒定宽度的狭缝22。加工液L被向内管的内部14供给,经由内管的多个孔12向外管的内部24排出,进而经由狭缝22被喷出。如图2及图3所示,工件及喷嘴200在线组44位于上使得与其延伸方向Z正交的位置。因此,从喷嘴的狭缝22喷出的加工液L如图3(A)所示,被向线组44上供给后沿线组44的行进方向移动。

此时,有时来自狭缝22的加工液的喷出量沿喷嘴200的延伸方向E1不均。例如,图3所示的喷嘴200中,从一个端部200A向内管的内部14供给加工液,另一个端部200B被固封。该情况下可知,若作为加工液使用冷却剂,则来自内管的孔12的冷却剂的每单位时间的排出量为,与靠近端部200A的上游侧的孔相比,在靠近端部200B的下游侧的孔处变多。因此,如图3(A)所示,从狭缝22喷出的冷却剂L的线组44上的到达位置也是与喷嘴200的上游侧相比在下游侧变远。另一方面,若作为加工液使用浆料,则来自内管的孔12的浆料的每单位时间的排出量为,与下游侧相比在上游侧变多。

这样,若来自狭缝22的加工液的喷出量、到达位置沿喷嘴200的延伸方向E1不均,则导致被上游侧的线切断的晶片和被下游侧的线切断的晶片加工精度不同这样的加工精度的不均。因此,希望抑制这样的由加工液的不同导致的喷出量、到达位置的不均。另外,以下在本说明书中,在喷嘴的内管的内部的加工液的流动中,将端部200A侧表述为“上游”,将端部200B侧表述为“下游”。

专利文献1中,作为以游离磨粒方式喷出包括磨粒的浆料的喷嘴,记载有单管式的喷嘴、双重管构造的喷嘴。单管式的喷嘴中,记载有使喷出浆料的狭缝的宽度从上游向下游逐渐增加,使得浆料从狭缝均匀落下(参照引用文献1图3)。但是,在双重管构造的喷嘴中,记载着即使狭缝的宽度沿其延伸方向恒定,浆料也从狭缝均匀落下(参照引用文献1第[0012]段)。

专利文献2中,作为在游离磨粒方式下喷出包括磨粒的浆料的喷嘴,记载有双重管构造的喷嘴。该喷嘴中,意欲通过使内管的孔的直径从上游向下游逐渐增加来使来自各孔的浆料的排出量恒定。

专利文献1:日本特开平7-195358号公报。

专利文献2:日本特开平10-291212号公报。

专利文献1中,未认识到即使在双重管构造的喷嘴中来自狭缝的加工液的喷出量也不均的图3中说明的技术问题。此外,即使在图3中,使狭缝22的宽度在上游侧较窄而在下游侧较宽的情况下,也不能解决既述的问题。该情况下,从狭缝22的上游侧比下游侧更猛烈地喷出加工液,所以抑制图3(A)所示的加工液的到达位置的不均。然而,虽然有到达位置对齐的倾向,但仍然有来自内管的孔的排出量不均的情况,这是因为来自狭缝22的实际的喷出量与上游相比在下游侧较多的状态不变。因此,不能消除晶片的加工精度的不均。

专利文献2是调整来自内管的孔的排出量的技术,所以也能够抑制来自狭缝的喷出量的不均。然而,根据本发明的多位发明人的研究,可知在预先调整内管的孔的尺寸的方法中,不能将喷出量的调整高精度且简易地进行。在本发明的多位发明人实际进行的实验中,用铝带覆盖相同尺寸的多个孔,将开在铝带的孔的大小微调,同时试着将来自各个孔的排出量对齐。但是,虽然能够进行某种程度的排出量的调整,但高精度的调整较难,此外,难以得到再现性。并且,来自内管的孔的排出量的不均由于向喷嘴内的加工液供给条件、加工液的状态等各种要因而各种各样地变化,但若像专利文献2那样地预先确定孔的直径,则不能与这些各种各样的要因对应。

发明内容

因此,本发明鉴于上述问题,目的在于提供一种线锯用加工液供给喷嘴,前述线锯用加工液供给喷嘴能够在不被加工液向喷嘴内的供给条件、加工液的状态等影响的情况下,简单且高精度地进行线锯用加工液供给喷嘴的延伸方向的加工液的喷出量的调整,前述线锯用加工液供给喷嘴是双重管构造的。本发明也一并提供使用该线锯用加工液供给喷嘴的向线锯供给加工液的方法。

能够实现上述目的的本发明的主要技术方案如下所述。

本发明的线锯用加工液供给喷嘴具有内管和外管,前述内管直线状地延伸,沿其延伸方向设置有多个孔,前述外管沿该内管的外侧延伸,沿其延伸方向在与前述内管的孔错开的位置设置有宽度恒定的狭缝,向前述内管的内部供给的加工液经由前述内管的多个孔向前述外管的内部排出,进而经由前述外管的狭缝向线锯喷出,前述线锯用加工液供给喷嘴是双重管构造的,其特征在于,在前述外管处,在与前述内管的多个孔相向的位置分别设置有孔,在该外管的多个孔处,分别安装向相向的前述内管的孔延伸的螺栓,使前述螺栓相对于前述外管的孔的固定位置从前述外管的外部移动,由此,能够个别地调整前述内管的各个孔的加工液的排出量,前述螺栓经由位于与前述外管的外表面接触的位置的螺母,相对于前述外管的孔固定。

这里,优选的是,前述外管由包括前述外管的多个孔的上部零件、包括前述狭缝的下部零件构成,前述上部零件和前述下部零件能够拆装。

此外,优选的是,前述螺栓具有直径向前述内管的孔逐渐减小的末端部。

进而,优选的是,前述螺栓的直径为前述内管的孔的直径以上。

本发明的向线锯供给加工液的方法使用线锯用加工液供给喷嘴,前述线锯用加工液供给喷嘴具有内管和外管,前述内管直线状地延伸,沿其延伸方向设置有多个孔,前述外管沿该内管的外侧延伸,沿其延伸方向在与前述内管的孔错开的位置设置有狭缝,前述线锯用加工液供给喷嘴是双重管构造的,在前述向线锯供给加工液的方法中,向前述内管的内部供给的加工液经由前述内管的多个孔向前述外管的内部排出,进而经由前述外管的狭缝向线锯喷出,其特征在于,在前述外管处,在与前述内管的多个孔相向的位置分别设置有孔,在该外管的多个孔,分别安装有向相向的前述内管的孔延伸的螺栓,使前述螺栓相对于前述外管的孔的固定位置从前述外管的外部移动,由此,个别地调整前述内管的各个孔的加工液的排出量,前述螺栓经由位于与前述外管的外表面接触的位置的螺母,相对于前述外管的孔固定。

作为该方法的一技术方案,前述线锯用加工液供给喷嘴从前述内管的一方的端部向前述内管的内部供给加工液,前述内管的另一方的端部被固封。优选的是,该情况下,越从前述一方的端部朝向另一方的端部,越推入前述螺栓。

作为该方法的一技术方案,优选的是,前述线锯包括固定磨粒线,前述加工液是不含磨粒的冷却剂。

发明效果

根据本发明的线锯用加工液供给喷嘴及向线锯供给加工液的方法,能够在不受加工液向喷嘴内的供给条件、加工液的状态等影响的情况下,高精度且简易地进行线锯用加工液供给喷嘴的延伸方向上的加工液的喷出量的调整。

附图说明

图1(A)是本发明的一实施方式的线锯用加工液供给喷嘴100的沿内管及外管的延伸方向E1的局部剖视图。图1(B)是图1(A)的I-I剖视图。

图2是表示本发明或比较例的包括线锯用加工液供给喷嘴的线锯的示意图。

图3是表示比较例的线锯用加工液供给喷嘴200的图,图3(A)是俯视图,图3(B)是主视图,图3(C)是图3(B)的II-II剖视图。

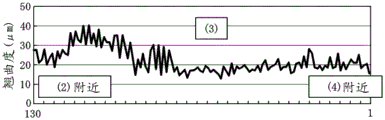

图4是表示实施例的结果的图表,图4(A)表示沿线锯用加工液供给喷嘴的延伸方向的冷却剂的流量分布,图4(B)表示工件被切断所得到的晶片的翘曲度(Warp)沿线锯用加工液供给喷嘴的分布。

图5是表示比较例1的结果的图表,图5(A)是与图4(A)相同的图表,图5(B)是与图4(B)相同的图表。

图6是表示比较例2的结果的图表,该图表表示工件被切断所得到的晶片的翘曲度(Warp)沿线锯用加工液供给喷嘴的分布。

具体实施方式

以下,参照附图,并且说明本发明的实施方式。

本实施方式的包括线锯用加工液供给喷嘴100(以下仅称作“喷嘴100”。)的线锯例如与图2所示的线锯40相同,所以省略说明。

接着,参照图1(A)、图1(B),说明喷嘴100的结构。在喷嘴100处,对于与图3所示的比较例的喷嘴200相同的结构、部位使用相同的附图标记。

喷嘴100包括内管10及外管20。内管10直线状地延伸,沿其延伸方向E1等间隔地设置有相同直径的多个孔12。图1中,作为多个孔的一部分,从上游侧表示4个孔12A、12B、12C、12D。外管20沿内管10的外侧延伸,沿其延伸方向E1在与内管的孔12相反的一侧的位置设定有宽度恒定的狭缝22。因此,向内管的内部14供给的加工液L经由内管的多个孔12向外管的内部24排出,进而经由外管的狭缝22向线锯40的线组44喷出。

喷嘴100的技术方案如下所述。首先,在外管20处,在与内管的多个孔12A、12B、12C、12D相向的位置分别设置有孔26A、26B、26C、26D。并且,在这些外管的多个孔26A、26B、26C、26D处,分别安装作为向相向的内管的孔12A、12B、12C、12D延伸的棒状部件的螺栓30A、30B、30C、30D。在外管的孔26A、26B、26C、26D处,在其内表面切有内螺纹,在螺栓30A、30B、30C、30D的外表面切有外螺纹。因此,螺栓30A、30B、30C、30D在其延伸方向E2上能够滑动且能够固定。因此,通过使螺栓30A、30B、30C、30D相对于外管的孔26A、26B、26C、26D的固定位置从外管20的外部移动,能够将内管的孔12A、12B、12C、12D的各自的加工液的排出量个别地调整。

将采用这样的技术方案的技术意义与作用效果一同说明。对于减少来自狭缝22的加工液的喷出量的延伸方向E1上的不均,如前所述,通过外管的狭缝宽度22的调整并不充分,在从内管的孔12向外管的内部24排出加工液的阶段,必须预先使该排出量在延伸方向E1上均匀地一致。作为高精度且简易地进行这样的调整的方法,本发明的多位发明人设想,在内管的孔12的附近配置螺栓30作为棒状部件,设置各种该螺栓30的固定位置,由此,针对孔调整内管10和外管20的连通空间的大小。另外,“螺栓相对于外管的孔的固定位置”也可以替换称作螺栓向外管的内部的推入量,也可以替换称作螺栓部分位于外管的内部的长度。

在本实施方式中,喷嘴100的两端部100A、100B是与图3相同的构造。即,从喷嘴100的一方的端部100A向内管的内部14供给加工液,另一方的端部100B被固封。该结构中使用冷却剂作为加工液的情况下,如前所述,来自内管的孔12的加工液的排出量为,若没有螺栓30,则按照孔12A、12B、12C、12D的顺序变多。因此,如图1(A)所示,越从一方的端部100A朝向另一方的端部100B,即,按照螺栓30A、30B、30C、30D的顺序,其推入量变大。结果,能够高精度地抑制来自内管的孔12A、12B、12C、12D的加工液的排出量的不均。因此,能够抑制晶片的加工精度的不均。另外,关于另一方的端部100B,在仅内管的端部被固封而在外管的端部存在小孔的情况下,也同样地按照螺栓30A、30B、30C、30D的顺序使其推入量变大即可。

并且,螺栓30的固定位置的改变从喷嘴100外进行,所以能够简易地调整。此外,即使在加工液向喷嘴100内的供给条件、加工液的状态改变的情况下,也能够容易地进行再次的微调,能够与各种各样的加工液供给条件对应。

在图1(A)中,按照螺栓30A、30B、30C、30D的顺序,推入量变大,但本发明不限于此,与喷嘴的方式、加工液供给条件配合,抑制加工液的喷出量的延伸方向E1上的不均即可。例如,在使用图1(A)的喷嘴100而将浆料作为加工液喷出的情况下,假如没有螺栓30,则来自内管的孔12的浆料的每单位时间的排出量为,上游侧比下游侧多。因此,与图1(A)相反,按照螺栓30A、30B、30C、30D的顺序使推入量较小即可。另外,在加工液为冷却剂的情况下和为浆料的情况下,这样的排出量不均的不同是实验所得到的发现,但推测原因之一为,与冷却剂粘度较低相对地、浆料比冷却剂粘度高。

本实施方式的喷嘴100在游离磨粒方式中喷出浆料的情况下和在固定磨粒方式中喷出冷却剂的情况下都能够应用。浆料或冷却剂的种类、喷嘴向内管内部14的供给流量等条件能够适当设定。此外,线的种类、张力、行进速度等切削条件也能够适当设定。但是,冷却剂一般比浆料粘度低,所以来自喷嘴的喷出量的不均容易产生,所以本实施方式的喷嘴100特别适合固定磨粒方式的情况。此外,在固定磨粒方式中,使用不含磨粒的冷却剂,所以冷却剂不直接与工件碰撞,且需要向尽可能接近工件的位置供给。此时,多使喷嘴倾斜,因此,仍然是以往的喷嘴的状态下切实地产生喷出量的不均,但借助本实施方式的喷嘴100能够校正不均。

内管10的材料没有特别限定,可以是不锈钢、被镀金的铁、树脂等。内管10如图1(B)所示,能够将与延伸方向E1垂直的截面形状设为圆形,内径可以是10~50mm。内管的孔12的间隔(间距)可以是3~30mm,孔12的形状优选为圆形,直径r1可以是2~5mm。另外,图1(A)中表示了内管的孔12被等间隔配置的例子,但本发明不限于此。此外,在本发明中,“多个孔12的直径相同”并不意味着严密的数学上的含义的直径相同,显然允许加工时的尺寸公差。

外管20的材料没有特别限定,可以是不锈钢、被镀金的铁、树脂等。外管20如图1(B)所示,能够将与延伸方向E1垂直的截面形状设为圆形,内径可以是14~54mm。狭缝22的宽度d可以是1~5mm的范围内的一定的值。另外,关于狭缝22的宽度d,显然也允许加工时的尺寸公差。外管的孔26的直径(即在螺纹牙的谷底测定的直径)为内管的孔12的直径r1以上。此外,在图1(A)中,例示了在与内管的孔12相反的一侧的位置设置狭缝22的例子,但本发明不限于此。在与内管的孔相向的位置配置孔30,所以不能设置狭缝,但若是除此以外的位置、即与内管的孔错开的位置,则能够在任意的位置设置狭缝。

外管20如图1(B)所示,由包括外管的孔26的上部零件20A和包括狭缝22的下部零件20B构成,优选为上部零件20A和下部零件20B能够拆装。理由如下所述。内管10及外管20需要定期地洗涤。像图1(A)的螺栓30D那样其末端进入内管的孔12D的情况下,需要使螺栓30D暂时向上方避让后从外管20抽出内管10,但若这样的话,洗涤后需要再度调整螺栓30,较复杂。若将上部零件20A和下部零件20B设为能够拆装,则能够在不使螺栓30移动的情况下从外管20卸下内管10,洗涤后不需要螺栓30的再度的调整。

螺栓30的种类没有特别限定,例如能够列举螺栓、六角螺栓、全螺纹螺栓、凸缘螺栓、蝶螺栓、有眼螺栓、空心螺纹组件(ホーローセット)等。多个螺栓30互相形状相同。此外,螺栓30液密地安装于外管的孔26。螺栓30优选为能够完全堵塞内管的孔12且能够完全敞开的尺寸。从该观点出发,螺栓30的直径r2(即在螺纹牙的顶点测定的直径)优选为内管的孔12的直径r1以上。

螺栓30优选为具有向内管的孔12直径逐渐减少的末端部32。由此,能够容易地调整内管10和外管20的连通空间的大小。如图1(A)、图1(B)所示,可以将末端部32设为圆锥状,或者也可以设为半球状。

如图1(A)、图1(B)所示,螺栓30经由位于与外管20的外表面接触的位置的螺母34。相对于外管的孔26被固定。在不经由螺母34地将螺栓30相对于外管的孔26安装的情况下,在加工液向线锯的供给操作中,有时由于喷嘴100的振动,螺栓30逐渐松动。这样,螺栓30相对于外管的孔26的固定位置逐渐变化,不会充分地得到抑制来自内管的孔的加工液的排出量的不均的效果。因此,在本实施方式中,经由位于与外管20的外表面接触的位置的螺母34,将螺栓30相对于外管的孔26固定。在外管的孔26也切有内螺纹,所以拉伸力作用于划分外管的孔的部位和螺母34之间,通过类似所谓的双重螺母的效果,能够防止螺栓30松动。

螺母34的种类没有特别限定,例如能够列举六角螺母、凸缘螺母等。螺母34的内径(即在螺纹牙的谷底测定的直径)与已经说明的外管的孔26的直径相同。

实施例

(实施例)

使用包括图1所示的喷嘴的图2所示的线锯,根据以下的切断条件,实施硅单晶体铸锭(直径300mm、长度150mm)的切断。

<切断条件>

线:固定磨粒线

线径:0.12mm(芯线)

线张力:20~30N

线行进速度:400~900m/分(往复行进)

冷却剂:乙二醇系冷却剂

冷却剂向喷嘴内管内部的供给量:100L/分

冷却剂温度:18~26℃

喷嘴的规格如下所述。

喷嘴长度:67.7cm

内管的内径:22.5mm

内管的孔:数量为52个、间隔12mm、直径5mm

外管的内径:27.5mm

狭缝宽度:2mm

外管的孔:数量、间隔、直径均与内管的孔相同。

螺栓:带六角孔的螺栓(末端圆锥加工、长度:25mm、直径:M6)

螺母:六角螺母

螺栓从上游侧向下游侧使推入量变多。螺栓经由与外管的外表面接触地配置的螺母相对于外管的孔固定。

(比较例1)

使用包括图3所示的喷嘴的图2所示的线锯,根据与实施例相同的切断条件实施硅单晶体铸锭(直径300mm、长度150mm)的切断。喷嘴的结构及规格除了没有外管的孔、螺栓及螺母、外管部件不分为上部零件和下部零件的方面以外,与实施例相同。

(比较例2)

使用除了没有螺母以外与实施例1相同的喷嘴,根据与实施例相同的切断条件实施硅单晶体铸锭(直径300mm、长度150mm)的切断。在最初的螺栓的固定位置开始切断加工,将切断第三个铸锭所得到的晶片用于以下的加工不均的评价。

<冷却剂的流量测定>

在实施例及比较例1中,首先在不将线张紧的状态下喷出冷却剂,测定来自喷嘴的冷却剂的每单位时间的喷出量。具体地,沿喷嘴的延伸方向,从上游向下游等间隔地在五个部位在狭缝的正下方设置计量杯,进行喷出量的测定。将各测定位置处每一分钟的喷出量(流量)关于实施例在图4(A)表示,关于比较例1在图5(A)表示。另外,图表中表示成“内”的是图2的右侧的喷嘴,表示成“前”的是左侧的喷嘴。

在图5(A)所示的比较例1中,随着从上游侧朝向下游侧,线组上的冷却剂流量变多。另一方面,在图4(A)所示的实施例中,抑制这样的冷却剂流量的不均。

<冷却剂到达位置的评价及晶片的加工不均的评价>

接着,在实施例、比较例1及比较例2中,将线张紧来进行铸锭的切断。

通过目测确认线上的冷却剂朝向线的延伸方向的到达位置,比较例1中如图3所示地与上游侧相比冷却剂在下游侧到达较远的位置,到达位置不均,但在实施例中,确认在上游侧和下游侧,到达位置对齐。

关于切断后的所有晶片,使用平坦度测定装置(株式会社神钢科研制、SBW)测定表示翘曲的翘曲度(warp)。关于实施例、比较例1及比较例2,分别在图4(B)、图5(B)及图6表示从下游侧的被线切断的晶片至上游侧的被线切断的晶片共计130张的翘曲度(μm)沿喷嘴的延伸方向排列的图表。

如图5(B)所示,在比较例1中,观察到,与上游侧的被线切断的晶片相比,下游侧的被线切断的晶片翘曲度较小,加工精度不均。另一方面,如图4(B)所示,在实施例中,翘曲度的不均与比较例相比被抑制。此外,如图6所示,观察到在比较例2中,不进行基于螺母的螺栓的固定,所以由于螺栓的松动(即,螺栓的固定位置的变化),在第三个铸锭的切断时加工精度不均。

产业上的可利用性

根据本发明的线锯用加工液供给喷嘴及向线锯供给加工液的方法,在不受加工液向喷嘴内的供给条件、加工液的状态等影响的情况下,能够将线锯用加工液供给喷嘴的延伸方向上的加工液的喷出量的调整高精度且简易地进行。

附图标记说明

100 线锯用加工液供给喷嘴

100A 线锯用加工液供给喷嘴的一方的端部

100B 线锯用加工液供给喷嘴的另一方的端部

10 内管

12 内管的孔

14 内管的内部

20 外管

20A 上部零件

20B 下部零件

22 狭缝

24 外管的内部

26 外管的孔

30 螺栓

32 螺栓的末端部

34 螺母

E1 内管及外管的延伸方向

E2 螺栓的延伸方向

r1 内管的孔的直径

r2 螺栓的直径

d 狭缝的宽度。

Claims (8)

1.一种线锯用加工液供给喷嘴,前述线锯用加工液供给喷嘴具有内管和外管,前述内管直线状地延伸,沿其延伸方向设置有多个孔,前述外管在该内管的外侧延伸,沿其延伸方向在与前述内管的孔错开的位置设置有狭缝,向前述内管的内部供给的加工液经由前述内管的多个孔向前述外管的内部排出,进而经由前述外管的狭缝向线锯喷出,前述线锯用加工液供给喷嘴是双重管构造的,其特征在于,

在前述外管处,在与前述内管的多个孔相向的位置分别设置有孔,

在该外管的多个孔处,分别安装向相向的前述内管的孔延伸的螺栓,使前述螺栓相对于前述外管的孔的固定位置从前述外管的外部移动,由此,能够个别地调整前述内管的各个孔的加工液的排出量,

前述螺栓经由位于与前述外管的外表面接触的位置的螺母,相对于前述外管的孔固定。

2.如权利要求1所述的线锯用加工液供给喷嘴,其特征在于,

前述外管由包括前述外管的多个孔的上部零件、包括前述狭缝的下部零件构成,前述上部零件和前述下部零件能够拆装。

3.如权利要求1或2所述的线锯用加工液供给喷嘴,其特征在于,

前述螺栓具有直径向前述内管的孔逐渐减小的末端部。

4.如权利要求1或2所述的线锯用加工液供给喷嘴,其特征在于,

前述螺栓的直径为前述内管的孔的直径以上。

5.如权利要求3所述的线锯用加工液供给喷嘴,其特征在于,

前述螺栓的直径为前述内管的孔的直径以上。

6.一种向线锯供给加工液的方法,使用线锯用加工液供给喷嘴,前述线锯用加工液供给喷嘴具有内管和外管,前述内管直线状地延伸,沿其延伸方向设置有多个孔,前述外管在该内管的外侧延伸,沿其延伸方向在与前述内管的孔错开的位置设置有狭缝,前述线锯用加工液供给喷嘴是双重管构造的,

在前述向线锯供给加工液的方法中,向前述内管的内部供给的加工液经由前述内管的多个孔向前述外管的内部排出,进而经由前述外管的狭缝向线锯喷出,其特征在于,

在前述外管处,在与前述内管的多个孔相向的位置分别设置有孔,

在该外管的多个孔,分别安装有向相向的前述内管的孔延伸的螺栓,使前述螺栓相对于前述外管的孔的固定位置从前述外管的外部移动,由此,个别地调整前述内管的各个孔的加工液的排出量,

前述螺栓经由位于与前述外管的外表面接触的位置的螺母,相对于前述外管的孔固定。

7.如权利要求6所述的向线锯供给加工液的方法,其特征在于,

前述线锯用加工液供给喷嘴从前述内管的一方的端部向前述内管的内部供给加工液,前述内管的另一方的端部被固封,

该情况下,越从前述一方的端部朝向另一方的端部,越推入前述螺栓。

8.如权利要求6或7所述的向线锯供给加工液的方法,其特征在于,

前述线锯包括固定磨粒线,前述加工液是不含磨粒的冷却剂。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201811140979.7A CN110962248A (zh) | 2018-09-28 | 2018-09-28 | 线锯用加工液供给喷嘴及向线锯供给加工液的方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201811140979.7A CN110962248A (zh) | 2018-09-28 | 2018-09-28 | 线锯用加工液供给喷嘴及向线锯供给加工液的方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN110962248A true CN110962248A (zh) | 2020-04-07 |

Family

ID=70027797

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201811140979.7A Pending CN110962248A (zh) | 2018-09-28 | 2018-09-28 | 线锯用加工液供给喷嘴及向线锯供给加工液的方法 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN110962248A (zh) |

Citations (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH07195358A (ja) * | 1993-12-29 | 1995-08-01 | Nippei Toyama Corp | ワイヤソーのスラリ供給方法およびスラリ供給ノズル |

| JPH10291212A (ja) * | 1997-04-18 | 1998-11-04 | Shin Etsu Handotai Co Ltd | 半導体インゴットのスライス装置 |

| JP2000084824A (ja) * | 1998-09-11 | 2000-03-28 | Tokyo Seimitsu Co Ltd | ワイヤソーのスラリ供給方法及び装置 |

| JP2004066389A (ja) * | 2002-08-06 | 2004-03-04 | Sharp Corp | インゴットのスライス方法及びワイヤソー切断装置 |

| US20040084042A1 (en) * | 2002-11-06 | 2004-05-06 | Seh America, Inc. | Apparatus, system and method for cutting a crystal ingot |

| JP2006326756A (ja) * | 2005-05-26 | 2006-12-07 | Mitsubishi Electric Corp | マルチワイヤソーのスラリ供給機構 |

| US20110048396A1 (en) * | 2009-08-31 | 2011-03-03 | Sumco Corporation | Wire saw device |

| KR20110090016A (ko) * | 2010-02-02 | 2011-08-10 | 주식회사 엘지실트론 | 잉곳 절단 장치 및 방법 |

| CN102729347A (zh) * | 2011-04-05 | 2012-10-17 | 硅电子股份公司 | 利用线锯切削工件的方法 |

| JP2013086233A (ja) * | 2011-10-20 | 2013-05-13 | Sumco Corp | ワイヤーソー装置および該装置に用いられるワークプレート |

| CN202964939U (zh) * | 2012-12-21 | 2013-06-05 | 天津英利新能源有限公司 | 一种硅块的线锯切割机 |

| KR20140088714A (ko) * | 2013-01-03 | 2014-07-11 | 주식회사 엘지실트론 | 잉곳 절단 장치 |

| CN203712893U (zh) * | 2013-12-31 | 2014-07-16 | 天津英利新能源有限公司 | 一种硅片多线切割机浆料挡板 |

| CN203792547U (zh) * | 2014-03-20 | 2014-08-27 | 常州兆晶光能有限公司 | 一种多线切割机主辊喷砂装置 |

| JP2015030082A (ja) * | 2013-08-06 | 2015-02-16 | 株式会社Sumco | ワイヤーソー用加工液供給ノズルおよびワイヤーソーへの加工液供給方法 |

| CN107206628A (zh) * | 2015-01-26 | 2017-09-26 | Lg矽得荣株式会社 | 线锯切割设备 |

| CN107427986A (zh) * | 2015-05-01 | 2017-12-01 | 信越半导体株式会社 | 线锯装置 |

-

2018

- 2018-09-28 CN CN201811140979.7A patent/CN110962248A/zh active Pending

Patent Citations (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH07195358A (ja) * | 1993-12-29 | 1995-08-01 | Nippei Toyama Corp | ワイヤソーのスラリ供給方法およびスラリ供給ノズル |

| JPH10291212A (ja) * | 1997-04-18 | 1998-11-04 | Shin Etsu Handotai Co Ltd | 半導体インゴットのスライス装置 |

| JP2000084824A (ja) * | 1998-09-11 | 2000-03-28 | Tokyo Seimitsu Co Ltd | ワイヤソーのスラリ供給方法及び装置 |

| JP2004066389A (ja) * | 2002-08-06 | 2004-03-04 | Sharp Corp | インゴットのスライス方法及びワイヤソー切断装置 |

| US20040084042A1 (en) * | 2002-11-06 | 2004-05-06 | Seh America, Inc. | Apparatus, system and method for cutting a crystal ingot |

| JP2006326756A (ja) * | 2005-05-26 | 2006-12-07 | Mitsubishi Electric Corp | マルチワイヤソーのスラリ供給機構 |

| US20110048396A1 (en) * | 2009-08-31 | 2011-03-03 | Sumco Corporation | Wire saw device |

| KR20110090016A (ko) * | 2010-02-02 | 2011-08-10 | 주식회사 엘지실트론 | 잉곳 절단 장치 및 방법 |

| CN102729347A (zh) * | 2011-04-05 | 2012-10-17 | 硅电子股份公司 | 利用线锯切削工件的方法 |

| JP2013086233A (ja) * | 2011-10-20 | 2013-05-13 | Sumco Corp | ワイヤーソー装置および該装置に用いられるワークプレート |

| CN202964939U (zh) * | 2012-12-21 | 2013-06-05 | 天津英利新能源有限公司 | 一种硅块的线锯切割机 |

| KR20140088714A (ko) * | 2013-01-03 | 2014-07-11 | 주식회사 엘지실트론 | 잉곳 절단 장치 |

| JP2015030082A (ja) * | 2013-08-06 | 2015-02-16 | 株式会社Sumco | ワイヤーソー用加工液供給ノズルおよびワイヤーソーへの加工液供給方法 |

| CN203712893U (zh) * | 2013-12-31 | 2014-07-16 | 天津英利新能源有限公司 | 一种硅片多线切割机浆料挡板 |

| CN203792547U (zh) * | 2014-03-20 | 2014-08-27 | 常州兆晶光能有限公司 | 一种多线切割机主辊喷砂装置 |

| CN107206628A (zh) * | 2015-01-26 | 2017-09-26 | Lg矽得荣株式会社 | 线锯切割设备 |

| CN107427986A (zh) * | 2015-05-01 | 2017-12-01 | 信越半导体株式会社 | 线锯装置 |

Non-Patent Citations (1)

| Title |

|---|

| 吴卓等: "《画法几何及机械制图》", 31 August 2018, 北京:北京理工大学出版社 * |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US6889684B2 (en) | Apparatus, system and method for cutting a crystal ingot | |

| JP5515593B2 (ja) | ワイヤーソーによるシリコンインゴットの切断方法およびワイヤーソー | |

| SG185192A1 (en) | Method for cutting workpiece with wire saw | |

| JPH1052816A (ja) | ワイヤ式切断方法 | |

| TWI692394B (zh) | 線鋸裝置 | |

| JP2011088134A (ja) | ダイヘッドおよび液体塗布装置 | |

| US20120132188A1 (en) | Holding/cleaning device and method for the zonal cleaning of sawed wafers | |

| US8617658B2 (en) | Method and apparatus for conducting film coating on surface of spinning circular workpiece under action of gas pressure, and nozzle utilized in the same | |

| CN110962248A (zh) | 线锯用加工液供给喷嘴及向线锯供给加工液的方法 | |

| KR101590833B1 (ko) | 와이어 소용 가공액 공급 노즐 및 와이어 소로의 가공액 공급 방법 | |

| EP2621699B1 (en) | Sawing apparatus of single crystal ingot | |

| JP3976556B2 (ja) | ワイヤソー | |

| KR20230002374A (ko) | 막힘 경향이 감소된 2물질 샤프트 노즐 | |

| US9597703B2 (en) | Slit nozzle | |

| CN115518828B (zh) | 狭缝喷嘴、狭缝喷嘴的调整方法及基板处理装置 | |

| JP2015168030A (ja) | ワイヤ放電加工装置、薄板の製造方法および半導体ウエハの製造方法 | |

| JP2008213103A (ja) | ワイヤソーの加工液供給装置 | |

| US20230271348A1 (en) | Ingot wafering systems and methods for slicing a silicon ingot | |

| KR20160127537A (ko) | 기판 처리 장치 및 이에 사용되는 혼합 노즐 | |

| KR20140080731A (ko) | 비정질 스트립 제조장치 | |

| JP2006263547A (ja) | ウォータジェットノズル装置 | |

| CN104552627A (zh) | 包括用于产生流体射流的喷嘴的半导体丝锯 | |

| KR101505748B1 (ko) | 쿨란트 분사장치 | |

| JP7311446B2 (ja) | スリットノズルおよび基板処理装置 | |

| US20140227885A1 (en) | Method for the conditioning of flat objects |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| WD01 | Invention patent application deemed withdrawn after publication |

Application publication date: 20200407 |

|

| WD01 | Invention patent application deemed withdrawn after publication |