CN110524041B - 具有带有相关物理参数的齿和关联出屑槽的立铣刀 - Google Patents

具有带有相关物理参数的齿和关联出屑槽的立铣刀 Download PDFInfo

- Publication number

- CN110524041B CN110524041B CN201910993776.0A CN201910993776A CN110524041B CN 110524041 B CN110524041 B CN 110524041B CN 201910993776 A CN201910993776 A CN 201910993776A CN 110524041 B CN110524041 B CN 110524041B

- Authority

- CN

- China

- Prior art keywords

- teeth

- end mill

- tooth

- flute

- radial rake

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C5/00—Milling-cutters

- B23C5/02—Milling-cutters characterised by the shape of the cutter

- B23C5/10—Shank-type cutters, i.e. with an integral shaft

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C5/00—Milling-cutters

- B23C5/02—Milling-cutters characterised by the shape of the cutter

- B23C5/10—Shank-type cutters, i.e. with an integral shaft

- B23C5/1081—Shank-type cutters, i.e. with an integral shaft with permanently fixed cutting inserts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C5/00—Milling-cutters

- B23C5/16—Milling-cutters characterised by physical features other than shape

- B23C5/20—Milling-cutters characterised by physical features other than shape with removable cutter bits or teeth or cutting inserts

- B23C5/202—Plate-like cutting inserts with special form

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C2210/00—Details of milling cutters

- B23C2210/04—Angles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C2210/00—Details of milling cutters

- B23C2210/04—Angles

- B23C2210/0407—Cutting angles

- B23C2210/0442—Cutting angles positive

- B23C2210/0457—Cutting angles positive radial rake angle

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C2210/00—Details of milling cutters

- B23C2210/04—Angles

- B23C2210/0485—Helix angles

- B23C2210/0492—Helix angles different

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C2210/00—Details of milling cutters

- B23C2210/20—Number of cutting edges

- B23C2210/204—Number of cutting edges five

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C2210/00—Details of milling cutters

- B23C2210/20—Number of cutting edges

- B23C2210/206—Number of cutting edges seven

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C2210/00—Details of milling cutters

- B23C2210/28—Arrangement of teeth

- B23C2210/282—Unequal angles between the cutting edges, i.e. cutting edges unequally spaced in the circumferential direction

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C2210/00—Details of milling cutters

- B23C2210/32—Details of teeth

- B23C2210/325—Different teeth, i.e. one tooth having a different configuration to a tooth on the opposite side of the flute

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C2210/00—Details of milling cutters

- B23C2210/40—Flutes, i.e. chip conveying grooves

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C2210/00—Details of milling cutters

- B23C2210/40—Flutes, i.e. chip conveying grooves

- B23C2210/402—Flutes, i.e. chip conveying grooves of variable depth

- B23C2210/405—Flutes, i.e. chip conveying grooves of variable depth having decreasing depth in the direction of the shank from the tip of the tool

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C2210/00—Details of milling cutters

- B23C2210/54—Configuration of the cutting part

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C2220/00—Details of milling processes

- B23C2220/28—Finishing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C2250/00—Compensating adverse effects during milling

- B23C2250/16—Damping vibrations

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Milling Processes (AREA)

Abstract

一种具有带有相关物理参数的齿和关联出屑槽的立铣刀(10)包括多个齿和出屑槽。齿及其关联的出屑槽根据相关物理参数被构造。一个这样的相关参数在于,在有效切削长度(LE)的前半部(24)中的轴向位置处,多个齿中的至少一个齿具有小于多个齿的平均前角值的前角(R),且在同一轴向位置处,在每一个这样的齿之前的出屑槽具有大于多个出屑槽的平均螺旋角值的螺旋角(H)。

Description

本申请是国际申请日为2016年7月25日、名称为“具有带有相关物理参数的齿和关联出屑槽的立铣刀”、国家申请号为201680059468.5(国际申请号为PCT/IL2016/050811)的专利申请的分案申请。

技术领域

本申请的主题涉及被构造成用于深肩铣的立铣刀,且尤其涉及能够在高硬度材料上提供高品质表面光洁度的深肩立铣刀。本主题尤其涉及具有带有相关物理参数的齿和关联出屑槽的这样的立铣刀。

背景技术

设计为用于肩铣应用,即,围绕工件的外部周边铣削的立铣刀通常具有是立铣刀的直径的两倍的最大有效切削长度(在下文中“2D”:其中,类似的长度尺寸被类似地表示,例如,直径的两倍半将书写为“2.5D”或“2.5DE”等。)。除非相反地陈述,否则,在本申请中对立铣刀直径的参考指的是在切削端面处切削部分的直径。

虽然理论上,立铣刀能够具有任何有效的切削长度,但是实际上,能够在大于2D的深度处有效地铣削的立铣刀是非常难以见到的。这是因为,增加的深度加剧了立铣刀的振动,从而将工件表面光洁度和立铣刀工具寿命两者降低到低于行业所接受的那些标准。详细描述的话,立铣刀在肩铣期间弯曲,这是因为立铣刀仅在其一端处被保持,且其另一端被迫抵靠并冲击刚性保持的工件。这样的冲击还引起回弹型作用,其中,随着立铣刀长度增加,该作用相对更大。

类似地,当铣削相对更硬的工件材料时,该作用还更严重,这是因为随着在硬的工件上的每一次冲击,施加在立铣刀上的铣削力更大。

随着铣削深度增加而加剧的另一问题是排屑。详细描述的话,在切削端面附近大的出屑槽深度是最重要的,因为当其首先进入材料时,始于切削端面附近的齿首先接触每一个切屑。相比出屑槽的剩余部分,切屑在切削端面附近的出屑槽内保持相对更长的时间,因为仅当立铣刀已经在工件中充分旋转且出屑槽离开工件从而允许切屑排出时,切屑才离开出屑槽。虽然不受理论限制,但是如果出屑槽的大小不能充分包含切屑,则切屑(其从大小不充分的出屑槽突出)邻接抵靠立铣刀和工件能够增加振动,且甚至引起立铣刀断裂。将理解,随着距离立铣刀的紧固柄部部分的距离增加,该作用将更加显著。

由于当今行业的高性能要求,曾经被认为是可忽略的立铣刀设计的改变现在能够限定表面光洁度的行业标准是否可接受该立铣刀以及切屑是否被移除。虽然任何立铣刀理论上能够加工任何材料,但是,对于给定的材料移除速率和期望的表面光洁度水平,只有通过提供有竞争力的工具寿命,立铣刀才能够实际上被认为适用于特定应用。

本申请的目的是提供新的且改善的立铣刀。

发明内容

为了生产能够深肩铣(即,在至少2.5D的深度处),同时仍然在高硬度材料上提供良好品质表面光洁度的立铣刀,一系列振动减少特征已经被合并到单个立铣刀中。相信每一个创造性特征本身及组合显著地有助于振动减少,且因此增加工具寿命和所实现的表面光洁度。

根据本申请的主题的第一方面,提供包括多个齿和出屑槽的修整立铣刀:其中,在有效切削长度的前半部中的轴向位置处,多个齿中的至少一个齿具有小于平均径向前角值的径向前角,且在每一个这样的齿(即,所述至少一个齿中的每一个)之前的出屑槽具有大于多个出屑槽的平均螺旋角值的螺旋角。

通过提供具有不同的径向前角的齿,同时利用相对较大的螺旋角补偿具有相对较小的径向前角的至少一个齿(较大的螺旋角降低了所需要的径向切削力),相信该几何形状减少振动。

换一种说法,根据本申请的主题的第二方面,提供一种修整立铣刀,其被构造成用于围绕中心旋转轴线AR旋转,所述中心旋转轴线AR限定轴向相对的向前方向和向后方向DF、DR,以及旋转相对的在前方向和在后方向DP、DS,所述在前方向DP是切削方向,所述立铣刀包括:柄部部分;以及切削部分,其从柄部部分向前延伸至切削端面;所述切削部分包括:有效切削长度LE;直径DE;多个整体形成的齿;以及与多个齿交替的多个出屑槽,每一个出屑槽具有螺旋角和出屑槽深度;每个齿包括:前角表面;后角表面,其接在所述前角表面之后且具有能在垂直于旋转轴线AR的平面中测量的后角表面宽度;在前角表面和后角表面的交叉处形成的切削刃;后角刃,其与所述切削刃间隔开且在后角表面和接在所述齿之后的出屑槽的出屑槽表面的交叉处形成;以及在第一径向线和第二径向线之间限定的齿面积,所述第一径向线从所述切削刃延伸至所述中心旋转轴线,所述第二径向线从所述中心旋转轴线延伸至在后出屑槽的最底点;其中,在有效切削长度的前半部中的轴向位置处:所述出屑槽具有平均螺旋角值,其中,一个或多个出屑槽具有最小螺旋角值,以及一个或多个出屑槽具有最大螺旋角值;所述齿具有平均径向前角值,其中,一个或多个齿具有最小径向前角值,以及一个或多个齿具有最大径向前角值;以及,至少一个齿具有小于所述平均径向前角值的径向前角,且在每一个这样的齿之前的出屑槽具有大于所述平均螺旋角值的螺旋角。

在第一和第二方面中,因为至少一个齿的径向前角小于在相同轴向位置处的平均径向前角,且其关联出屑槽的螺旋角大于在相同轴向位置处的平均螺旋角,所以能够认为齿的径向前角与其关联出屑槽的螺旋角负相关。

根据本申请的主题的又另一(第三)方面,提供包括多个齿和出屑槽的修整立铣刀:其中,在有效切削长度的前半部中的轴向位置处,多个齿中的至少一个齿具有大于多个齿的平均齿面积值的齿面积和小于平均后角表面宽度值的后角表面宽度。

通过提供不同几何形状的齿,同时通过仅减小具有相对较大的齿面积的齿的宽度来补偿具有较小的后角表面宽度的齿的结构弱势,相信该几何形状减少振动。

该几何形状还允许立铣刀设有相对较大的出屑槽,即,在具有相对较小的后角表面的所述齿之前的出屑槽,其也被认为如上文中解释地通过允许更多排屑面积来减少振动。

换一种说法,根据本申请的主题的又一(第四)方面,提供一种修整立铣刀,其被构造成用于围绕中心旋转轴线AR旋转,所述中心旋转轴线AR限定轴向相对的向前方向和向后方向DF、DR,以及旋转相对的在前方向和在后方向DP、DS,所述在前方向DP是切削方向,所述立铣刀包括:柄部部分;以及切削部分,其从柄部部分向前延伸至切削端面;所述切削部分包括:有效切削长度LE;直径DE;多个整体形成的齿;以及与多个齿交替的多个出屑槽,每一个出屑槽具有螺旋角和出屑槽深度;每个齿包括:前角表面;后角表面,其接在所述前角表面之后且具有能在垂直于旋转轴线AR的平面中测量的后角表面宽度;在前角表面和后角表面的交叉处形成的切削刃;后角刃,其与所述切削刃间隔开且在后角表面和接在所述齿之后的出屑槽的出屑槽表面的交叉处形成;以及在第一径向线和第二径向线之间限定的齿面积,所述第一径向线从所述切削刃延伸至所述中心旋转轴线,所述第二径向线从所述中心旋转轴线延伸至在后出屑槽的最底点;其中,在有效切削长度的前半部中的轴向位置处:所述齿具有平均齿面积值,其中,一个或多个齿具有最小齿面积值,且一个或多个齿具有最大齿面积值;所述齿具有平均后角表面宽度值,其中,一个或多个齿具有最小后角表面宽度值,以及一个或多个齿具有最大后角表面宽度值;以及,至少一个齿具有大于所述平均齿面积值的齿面积以及小于所述平均后角表面宽度值的后角表面宽度。

显而易见地,因为随着距立铣刀的紧固地保持的柄部的距离增加,振动的问题更显著,所以上述方面的创造性特征的应用定位在有效切削长度的前半部(即,有效切削长度的远离立铣刀的柄部的半部)中的轴向位置处。将理解,随着距柄部的距离增加(即,随着逐渐接近切削端面),其有效性更大。尽管如此,也不意味着在接近柄部的有效切削长度的近端半部中将没有任何影响。

在第三和第四方面中,因为至少一个齿的齿面积大于平均齿面积值,且其关联后角表面具有小于平均后角表面宽度值,所以能够认为齿的齿面积与其关联后角表面的后角表面宽度负相关。

根据本申请的主题的另外的(第五)方面,提供一种修整立铣刀,其包括:柄部和切削部分;切削部分具有大于2.5DE的有效切削长度且包括多个齿和出屑槽;多个齿包括具有不同的径向前角的至少两个齿,不同的径向前角值中的至少一些与所有其他不相同的值相差2°或更多;以及,随着距柄部的距离增加,多个出屑槽中的每一个出屑槽具有增加的深度。

一方面,该几何形状提供不同寻常地长的有效切削长度,同时通过组合远离柄部扩大的出屑槽深度与显著不同的前角来补偿与增加的切削长度关联的更大振动以在铣削期间减少振动。

在市场上相对较短的立铣刀中,由于其在减少振动方面相对小的贡献(至少相比其他振动减少设计选项),不同的前角通常没有成本效益。然而在更长的立铣刀,以及甚至带有大量的齿(例如,5个或者更多的齿,并且随着长度增加齿的数目增加)的更长的立铣刀的情况下,已经发现,提供不同且尤其显著变化的径向前角实现相对显著的振动减少作用,由此证明增加的设计复杂度和提供不同的径向前角的支出有效。

换一种说法,根据本申请的主题的又另一(第六)方面,提供一种修整立铣刀,其被构造成用于围绕中心旋转轴线AR旋转,所述中心旋转轴线AR限定轴向相对的向前方向和向后方向DF、DR,以及旋转相对的在前方向和在后方向DP、DS,所述在前方向DP是切削方向,所述立铣刀包括:柄部部分;以及切削部分,其从柄部部分向前延伸至切削端面;所述切削部分包括:有效切削长度LE;直径DE;多个整体形成的齿;以及与多个齿交替的多个出屑槽,每一个出屑槽具有螺旋角和出屑槽深度;每个齿包括:前角表面;后角表面,其接在所述前角表面之后且具有能在垂直于旋转轴线AR的平面中测量的后角表面宽度;在前角表面和后角表面的交叉处形成的切削刃;后角刃,其与所述切削刃间隔开且在后角表面和接在所述齿之后的出屑槽的出屑槽表面的交叉处形成;以及在第一径向线和第二径向线之间限定的齿面积,所述第一径向线从所述切削刃延伸至所述中心旋转轴线,所述第二径向线从所述中心旋转轴线延伸至在后出屑槽的最底点;其中,在有效切削长度的前半部中的轴向位置处:所述齿具有平均径向前角值,其中,一个或多个齿具有最小径向前角值,以及一个或多个齿具有最大径向前角值;其中:所述切削部分具有大于2.5D的有效切削长度;具有不同的径向前角值的齿中的至少一些具有与所有其他不相同的值相差2°或更多的值;以及,随着距柄部的距离增加,多个出屑槽中的每一个出屑槽具有增加的深度。

在第五和第六方面中,相对大的有效切削长度和在径向前角值之间相对大的差能够被认为是正相关。

根据本申请的主题的另外的(第七)方面,提供一种修整立铣刀,其包括:柄部和切削部分;切削部分包括多个齿和出屑槽;多个齿包括具有不同的径向前角的至少三个齿,不同的径向前角值中的至少一些与所有其他不相同的值相差2°或更多;以及,多个出屑槽具有6°或更少的螺旋变化。

一方面,该几何形状提供显著不同的径向前角,以减少在铣削期间的振动,从而补偿非常适度的螺旋角变化(例如,6°或更少的螺旋角变化)。对于振动减少,大的螺旋角变化被认为是比改变前角更有效的设计选项。在其中适度的螺旋角变化的缺点可以是有益的一些应用尤其用于相对长的立铣刀(例如具有至少2.5D的有效切削长度)和/或带有相对大量的齿(例如5个或更多齿)的立铣刀。

换一种说法,根据本申请的主题的又另一(第八)方面,提供一种修整立铣刀,其被构造成用于围绕中心旋转轴线AR旋转,所述中心旋转轴线AR限定轴向相对的向前方向和向后方向DF、DR,以及旋转相对的在前方向和在后方向DP、DS,所述在前方向DP是切削方向,所述立铣刀包括:柄部部分;以及切削部分,其从柄部部分向前延伸至切削端面;所述切削部分包括:有效切削长度LE;直径DE;多个整体形成的齿;以及与多个齿交替的多个出屑槽,每一个出屑槽具有螺旋角和出屑槽深度;每个齿包括:前角表面;后角表面,其接在所述前角表面之后且具有能在垂直于旋转轴线AR的平面中测量的后角表面宽度;在前角表面和后角表面的交叉处形成的切削刃;后角刃,其与所述切削刃间隔开且在后角表面和接在所述齿之后的出屑槽的出屑槽表面的交叉处形成;以及在第一径向线和第二径向线之间限定的齿面积,所述第一径向线从所述切削刃延伸至所述中心旋转轴线,所述第二径向线从所述中心旋转轴线延伸至在后出屑槽的最底点;其中,在有效切削长度的前半部中的轴向位置处:所述出屑槽具有平均螺旋角值,其中,一个或多个出屑槽具有最小螺旋角值,以及一个或多个出屑槽具有最大螺旋角值;所述齿具有平均径向前角值,其中,一个或多个齿具有最小径向前角值,以及一个或多个齿具有最大径向前角值;其中,在有效切削长度的前半部中的轴向位置处:至少三个齿具有不同的径向前角,不同的径向前角值中的至少一些与所有其他不相同的值相差2°或更多,以及出屑槽具有6°或更少的螺旋变化。

在第七和第八方面中,因为在径向前角值之间的相对大的差和螺旋角的相对小的变化能够被认为是负相关。

应当理解,在本申请中的术语“负相关” 不应当利用精确的数学定义解释为一个变量增加其他变量相应地减少,而是应当考虑本申请的公开内容进行理解,本申请大体上结合物理对象,具体地立铣刀描述了该概念。对应理解应当类似地适用于在本申请中的任何“正相关”。

将进一步理解,除非明确地陈述,否则这些方面也可以有益于小于2.5 D的有效切削长度的立铣刀。

类似地,虽然根据本发明的立铣刀已设计为用于修整应用,且主要在高硬度材料上测试,但是应当理解,相信还可以发现根据这些方面中的任一项的这样的立铣刀特征对于除了修整之外的应用,且甚至对于加工硬度更低的工件材料高度有效。

根据又另一(第九)方面,提供一种修整立铣刀,其被构造成用于围绕中心旋转轴线AR旋转,所述中心旋转轴线AR限定轴向相对的向前方向和向后方向DF、DR,以及旋转相对的在前方向和在后方向DP、DS,所述在前方向DP是切削方向,所述立铣刀能够包括:柄部部分;以及切削部分,其从柄部部分向前延伸至切削端面;所述切削部分包括:有效切削长度LE;直径DE;多个整体形成的齿;以及与多个齿交替的多个出屑槽,每一个出屑槽具有螺旋角和出屑槽深度;每个齿包括:前角表面;后角表面,其接在所述前角表面之后且具有能在垂直于旋转轴线AR的平面中测量的后角表面宽度;在前角表面和后角表面的交叉处形成的切削刃;后角刃,其与所述切削刃间隔开且在后角表面和接在所述齿之后的出屑槽的出屑槽表面的交叉处形成;以及在第一径向线和第二径向线之间限定的齿面积,所述第一径向线从所述切削刃延伸至所述中心旋转轴线,所述第二径向线从所述中心旋转轴线延伸至在后出屑槽的最底点;其中,在有效切削长度的前半部中的轴向位置处:所述出屑槽具有平均螺旋角值,其中,一个或多个出屑槽具有最小螺旋角值,以及一个或多个出屑槽具有最大螺旋角值;所述齿具有平均径向前角值,其中,一个或多个齿具有最小径向前角值,以及一个或多个齿具有最大径向前角值;所述齿具有平均齿面积值,其中,一个或多个齿具有最小齿面积值,且一个或多个齿具有最大齿面积值;以及所述齿具有平均后角表面宽度值,其中,一个或多个齿具有最小后角表面宽度值,以及一个或多个齿具有最大后角表面宽度值。

还将理解,上文中所述是总结,且上述方面中的任一项还可包括在下文中描述的任何特征。具体地,如下特征,不管是单独还是组合,都可以适用于上述方面中的任一项:

A. 在有效切削长度的至少前半部中的轴向位置处,所述出屑槽能够具有平均螺旋角值,其中,一个或多个出屑槽具有最小螺旋角值,以及一个或多个出屑槽具有最大螺旋角值。

B. 在有效切削长度的至少前半部中的轴向位置处,所述齿能够具有平均径向前角值,其中,一个或多个齿具有最小径向前角值,以及一个或多个齿具有最大径向前角值。

C. 在有效切削长度的至少前半部中的轴向位置处,所述齿能够具有平均齿面积值,其中,一个或多个齿具有最小齿面积值,且一个或多个齿具有最大齿面积值。

D. 在有效切削长度的至少前半部中的轴向位置处,所述齿能够具有平均后角表面宽度值,其中,一个或多个齿具有最小后角表面宽度值,以及一个或多个齿具有最大后角表面宽度值。

E.立铣刀能够被构造成用于铣削高硬度材料(例如,具有38-65 HRc的硬度的材料)。例如,该类型的一些著名材料能够是称为D2、H13和P20的那些材料。

F.立铣刀能够被构造成用于围绕中心旋转轴线AR旋转。

G.中心旋转轴线AR能够限定轴向相对的向前方向和向后方向DF、DR以及旋转相对的在前方向和在后方向DP、DS,在前方向DP是切削方向。将理解,有效切削长度的“前半部”是在向前方向上比剩余半部更远的那个半部。换一种说法,“前半部”是远离柄部的半部。

H.立铣刀能够包括柄部部分和从柄部部分向前延伸至切削端面的切削部分。

I.立铣刀、或更精确地立铣刀的切削部分能够包括有效切削长度LE、直径DE、多个整体形成的齿、以及与多个齿交替的多个出屑槽,所述出屑槽中的每一个均具有螺旋角和出屑槽深度。说得更清楚些,出屑槽可以具有可变的螺旋角,其在不同的轴向位置处改变,尽管如此,在诸如在图3至6中示出的那些的每一个轴向位置处,存在螺旋角值。另外,直径DE可以在不同的轴向位置处不同(在本文中标记为DEI、DEII…等)。

J.齿能够包括:前角表面;后角表面,其接在所述前角表面之后且具有能在垂直于旋转轴线AR的平面中测量的后角表面宽度;在前角表面和后角表面的交叉处形成的切削刃;后角刃,其与所述切削刃间隔开且在后角表面和接在所述齿之后的出屑槽的出屑槽表面的交叉处形成;以及在第一径向线和第二径向线之间限定的齿面积,所述第一径向线从所述切削刃延伸至所述中心旋转轴线,所述第二径向线从所述中心旋转轴线延伸至在后出屑槽的最底点。

K.在有效切削长度的前半部中的轴向位置处:至少一个齿能够具有小于立铣刀的多个齿的平均径向前角值的径向前角;以及在至少一个齿每个之前的出屑槽能够具有大于立铣刀的多个出屑槽的平均螺旋角值的螺旋角。优选地至少两个齿能够具有小于立铣刀的多个齿的平均径向前角值的径向前角;以及在至少一个齿的每个齿之前的出屑槽能够具有大于立铣刀的多个出屑槽的平均螺旋角值的螺旋角。更优选地,螺旋角能够等于多个出屑槽的螺旋角范围的最大值。类似地,优选的是,径向前角能够等于多个齿的最小径向前角值。最优选地,具有等于多个齿的最小径向前角值的径向前角的所有齿之前能够是具有大于多个出屑槽的平均螺旋角值的螺旋角(优选地多个出屑槽的最大螺旋角值)的出屑槽。优选地,继具有大于多个出屑槽的平均螺旋角值的螺旋角的大部分出屑槽中的每一个出屑槽之后是具有小于多个齿的平均前角值的径向前角的齿。

L.在有效切削长度的前半部中的轴向位置处,多个齿中的至少一个齿能够具有:等于多个齿的最大径向前角范围的径向前角;以及,在至少一个齿每个之前的出屑槽能够具有小于多个出屑槽的最大螺旋角且大于其最小螺旋角的螺旋角。

M.在有效切削长度的前半部中的轴向位置处:多个齿中的至少一个齿能够具有大于立铣刀的多个齿的平均径向前角值的径向前角;以及,在至少一个齿的每个齿之前的出屑槽能够具有小于立铣刀的多个出屑槽的平均螺旋角值的螺旋角。

N.多个齿能够包括至少两个、优选地三个和最优选地大多数具有不同的径向前角的齿。至少一些和优选地大多数不同的径向前角值与所有其他不相同的值相差2°或更多。优选地根据条件,每个径向前角值与所有其他不相同的值相差:3°±1°。

O.多个出屑槽能够具有6°或更少的螺旋变化。说得更清楚些,这意味着所有多个出屑槽的最大螺旋角值和最小螺旋角值相差6°或更少。优选地,立铣刀的所有螺旋角能够在35°至41°的范围内。最优选地,螺旋变化是4°或更少。

P.相继的出屑槽能够具有不同的螺旋角,其变化3°或更少,优选地2°或更少。

Q.随着距柄部的距离增加,多个出屑槽中的每一个能够具有增加的深度。在立铣刀的后端部处的出屑槽深度能够优选地在直径DEV的10%至14%之间。在立铣刀的前端部处的出屑槽深度能够优选地在直径DEI的16%至20%之间。

R.在有效切削长度的前半部中的轴向位置处,多个齿中的至少一个齿,优选地至少两个齿能够具有大于多个齿的平均齿面积的齿面积和小于多个齿的平均后角表面宽度值的后角表面宽度。然而,优选的可以是,最多仅多个齿中的少数齿具有大于多个齿的平均齿面积的齿面积和小于多个齿的平均后角表面宽度值的后角表面宽度。

S.有效切削长度的前半部内的轴向位置能够优选地在有效切削长度的前三分之一内。

T.已知的立铣刀通常具有2DE或更小的有效切削长度。然而,根据上述方面中的至少一个的主题的立铣刀能够可选地甚至设有等于或大于2.5 DE的有效切削长度。具有4DE的有效切削长度(其在那时候被认为是非常长的)的切削部分的初始测试成功。相应地,有效切削长度能够甚至等于或大于3.5 DE。在4DE立铣刀的测试之后,还成功地测试了具有带有6DE的有效切削长度的切削部分的立铣刀。因此,有效切削长度能够甚至等于或大于5.5 DE。在所述测试之后,优选的有效切削长度能够满足6DE±2DE或甚至6DE±1DE的条件。然而将理解,本申请的主题的益处还可以用于具有小于2.5DE的有效切削长度的立铣刀,以及甚至比在上文中限定的更大的长度不应当被认为在本申请的范围外,除非明确地陈述。

U.从切削端面沿着向后方向,在切削部分的横截面中在切削刃的每个邻近对之间的分度角能够接近相等,且随后从其偏离。优选地,随着逐渐接近有效切削长度的中间,所述分度角能够接近相等。

V.在立铣刀的前端部处的分度角能够对应于在有效切削长度的后端部处的分度角。在立铣刀的前端部处的大部分分度角能够不相等。

W.遍及有效切削长度,立铣刀的直径DE能够是常数值(忽略小于大约30微米的差异)。优选地,立铣刀直径能够在端面处最大,且随着逐渐接近柄部直径减少,且总计小于30微米。当解释本申请珠保护范围时,所考虑的直径应当是在所规定的轴向位置处的直径,或者如果没有规定,则是在端面处的直径。

X.切削部分的外刃能够是筒形的。

Y.多个齿优选地等于或大于五个齿。对于上文中描述的应用,高数目的齿是至少五个。然而,增加齿的数目减少可用的出屑槽空间。因此,多个齿优选地等于或小于11个齿。最优选地,多个齿等于5、7或9个齿,其中,考虑出屑槽空间,7个齿被认为是最优选的齿数目。优选地,多个齿是奇数个齿以减少由于非-对称引起的振动。

Z.多个齿中的所有齿能够都是平滑的(即,不是锯齿状的)。这能够允许更好的工件表面光洁度。“锯齿状的”意思是,在齿上形成彼此邻近的多个顶点-波峰形状(尽管不必然是严格地正弦形状)。相应地,根据本申请的“平滑”齿可仍然具有单个顶点-波峰-顶点形状(或者甚至略微显著地彼此间隔开,例如,在大于有效切削长度的四分之一的距离处),其用作断屑器,且不用于粗略的切削,这是锯齿状齿的目的。这是因为偶然的断屑器可仍然允许良好的表面光洁度,即使没有任何断屑器的平滑齿可以提供略微更好的表面光洁度,且对于一些应用可能是优选的。

附图说明

为了更好地理解本申请的主题,以及示出实际上可以如何执行其,现在将参考附图,在其中:

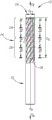

图1是根据本申请的主题的立铣刀的侧视图;

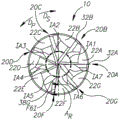

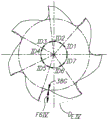

图2是沿着旋转轴线AR,即,在立铣刀的前端部处,在图1中的立铣刀的切削端面的视图;

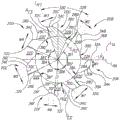

图3是沿着在图1中的线III-III截取的、对应于在切削部分的有效切削长度的前四分之一部分处的轴向位置的横截面视图;

图4是沿着在图1中的线IV-IV截取的、对应于在切削部分的有效切削长度的中间的轴向位置的横截面视图;

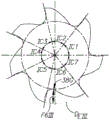

图5是沿着在图1中的线V-V截取的、对应于在切削部分的有效切削长度的后四分之一部分处的轴向位置的横截面视图;以及,

图6是沿着在图1中的线VI-VI截取的、对应于切削部分的有效切削长度的后轴向位置,即,后端部的横截面视图。

具体实施方式

图1和图2示出立铣刀10,其通常由诸如硬质合金的极其硬且耐磨的材料制成,其被构造成用于围绕中心旋转轴线AR旋转,中心旋转轴线AR纵向延伸通过其中心。

中心旋转轴线AR限定轴向相对的向前方向和向后方向DF、DR,以及旋转相对的在前方向和在后方向DP、DS,在前方向DP是切削方向。

立铣刀10包括柄部部分12和从其沿向前方向DF延伸的切削部分14。

切削部分14沿向后方向DR从切削端面16延伸至最远的出屑槽端部18。

切削部分14整体地形成有与螺旋形第一、第二、第三、第四、第五、第六和第七出屑槽22A、22B、22C、22D、22E、22F、22G交替的第一、第二、第三、第四、第五、第六和第七齿20A、20B、20C、20D、20E、20F、20G。

为了解释在本文中使用的相对术语,例如,第一出屑槽22A沿在前方向DP邻近于第一齿20A,且可因此描述为在第一齿20A之前的出屑槽。另一示例将是,第七出屑槽22G在第一齿20A之后,或者以另一方式描述,第一齿20A在第七出屑槽22G之前等。

在图1中示出,每一个出屑槽均具有与中心旋转轴线AR形成的螺旋角H。应当理解,不同出屑槽的螺旋角不需要相同,且对于任何给定出屑槽的沿着有效切削长度LE的整个长度,其螺旋角可以不是常数。

切削部分14的有效切削长度LE从切削端面16延伸至其处齿后角表面不再有效的轴向位置,其在该示例中在利用参考符号“29”指定的轴向位置处可见(在该示例中,有效切削长度LE的端部的轴向位置与截面VI-VI重合)。

例示的切削部分14的外刃是筒形的。更精确地,注意这是优选的,当被放大至微米量级时,立铣刀的直径DE在切削端面16处比在更靠近柄部部分12的位置处更大。换一种说法,随着逐渐接近柄部部分12,直径DE减小。因此DEI大于DEII,DEII继而大于DEIII,DEIII继而大于DEIV,DEIV继而大于DEV。而且,在一些实施例中,切削齿20A、20B、20C、20D、20E、20F、20G能够都同样地径向朝外延伸以确定直径DE。

如在图1中从齿的完整外观所示,齿不是锯齿状的。

在图2中,示出第一、第二、第三、第四、第五、第六和第七分度角IA1、IA2、IA3、IA4、IA5、IA6、IA7。

参考图1,除了切削端面16,即,有效切削长度LE的前部,和在有效切削长度LE的后端部处的截面VI-VI,已经选择了中间轴向位置或截面(或者垂直于中心旋转轴线AR的平面的视图)以用于解释目的。例如:截面III-III对应于从切削端面16向后有效切削长度LE的四分之一处的轴向位置或截面;截面IV-IV对应于从截面III-III向后有效切削长度LE的四分之一处的轴向位置或截面,且因此表示有效切削长度LE的中间;截面V-V对应于从截面IV-IV向后有效切削长度LE的四分之一处的轴向位置或截面;以及,截面VI-VI是从截面V-V向后有效切削长度LE的四分之一处的轴向位置或截面。

相应地,有效切削长度LE的前半部24从截面IV-IV至切削端面16,且有效切削长度LE的后半部26从截面IV-IV至截面VI-VI。

为了易于看到使用图3,标识出一些另外的特征。每个齿均包括:第一、第二、第三、第四、第五、第六和第七前角表面28A、28B、28C、28D、28E、28F、28G;第一、第二、第三、第四、第五、第六和第七后角表面30A、30B、30C、30D、30E、30F、30G,其接在每一个邻近的前角表面之后且具有第一、第二、第三、第四、第五、第六和第七后角表面宽度W1、W2、W3、W4、W5、W6、W7;在前角表面和后角表面的相应交叉点处形成的第一、第二、第三、第四、第五、第六和第七切削刃32A、32B、32C、32D、32E、32F、32G;在每一个后角表面的在后端部处的第一、第二、第三、第四、第五、第六和第七后角刃34A、34B、34C、34D、34E、34F、34G;以及接在每个后角刃34A、34B、34C、34D、34E、34F、34G之后的第一、第二、第三、第四、第五、第六和第七出屑槽表面36A、36B、36C、36D、36E、36F、36G。每一个出屑槽表面沿在后方向DS延伸,直到其到达邻近的第一、第二、第三、第四、第五、第六或第七最底点38A、38B、38C、38D、38E、38F、38G为止。

利用特定示例来解释后角表面宽度W的测量,从第一切削刃32A至后角刃34A测量第一后角表面W1,后角刃34A在该示例中构成在垂直于旋转轴线AR的平面中的不连续点。详细描述的话,径向线从中心旋转轴线AR延伸至第一切削刃32A,且平行于径向线的第二线被绘出为与后角刃34A相交,以及测量在两条线之间的距离以提供宽度。如图所示,具有不同斜率的第一出屑槽表面36A接在第一后角表面W1之后。应当理解,在沿着有效切削长度LE的横截面中,除了在切削刃处,后角表面从切削直径DE的覆盖区域(footprint)凹入。在其处后角表面包括多个子-后角表面(未示出)的情形中,针对宽度测量应当考虑的后角刃(即,在横截面视图中不连续)是最靠近出屑槽的最底点的那个刃(且不是切削刃)。

每个齿均包括齿面积AT。在第一径向线LR1和第二径向线LR2之间限定齿面积AT,所述第一径向线LR1从切削刃延伸至中心旋转轴线AR,所述第二径向线LR2从中心旋转轴线AR延伸至在切削刃之后的最底点。利用特定示例来解释,为了易于看到以阴影示出的第三齿面积AT3被限定在第一径向线LR1和第二径向线LR2之间,所述第一径向线LR1从第三切削刃32C延伸至中心旋转轴线AR,且所述第二径向线LR2从中心旋转轴线AR延伸至在第三切削刃32C之后的第三最底点38C。

在本示例中,在图3中示出的截面视图中,具有最大齿面积的齿是第二、第三和第六齿20B、20C、20F(如在先前段落中关于第三齿20C解释的那样,这可通过每张图上的径向线视觉地理解)。第二、第三和第六齿20B、20C、20F中的每一个均具有大于平均齿面积Aμ(未示出)的齿面积AT。能够利用等式Aμ=ΣATi/n(其中,Ti表示特定齿面积的值,且n是齿的数目)来计算平均齿面积Aμ。

齿各自具有径向前角R,其可在从中心旋转轴线AR延伸至切削刃的径向线和从关联前角表面切向延伸的切线LT之间测量。利用特定示例来解释,可在第一径向线LRA和来自第一前角表面28A的第一切线LTA之间测量第一径向前角RA。

在本示例中,在图3中示出的截面视图中,具有最小径向前角的齿是第三和第六齿20C、20F。具有最大径向前角的齿是第二、第四和第七齿20B、20D、20G。具有大于最小径向前角且小于最大径向前角的径向前角的齿是第一和第五齿20A、20E。

在该示例中,第三和第六齿20C、20F具有6°的径向前角,第二、第四和第七齿20B、20D、20G具有12°的径向前角,且第一和第五齿20A、20E具有9°的径向前角。能够利用等式Rμ=ΣRi/n(其中,Ri表示特定径向前角的值,且n是齿的数目)来计算平均径向前角Rμ。在该示例中,平均径向前角如下计算:Rμ=(6+6+12+12+12+9+9)/7=9.43°。因此,在该示例中,第二、第四和第七齿20B、20D、20G具有大于平均径向前角的径向前角,且剩余的齿具有小于平均径向前角的径向前角。

在本示例中,具有最大螺旋角H的出屑槽是第三和第六出屑槽22C、22F。具有最小螺旋角的出屑槽是第一和第五出屑槽22A、22E。具有大于最小螺旋角且小于最大螺旋角的螺旋角的出屑槽是第二、第四和第七出屑槽22B、22D、22G。在该示例中,第三和第六出屑槽22C、22F具有37°的螺旋角,第二、第四和第七出屑槽22B、22D、22G具有36°的螺旋角,且第一和第五出屑槽22A、22E具有35°的螺旋角。能够利用等式Hμ=ΣHi/n(其中,Hi表示特定螺旋角的值,且n是齿的数目)来计算平均螺旋角Hμ。在该示例中,平均螺旋角如下计算:Hμ=(37+37+36+36+36+35+35)/7=36°。

因此,在该示例中,第二、第四和第七出屑槽22B、22D、22G具有等于平均螺旋角的螺旋角,第一和第五出屑槽22A、22E具有小于平均螺旋角的螺旋角,且第三和第六出屑槽22C、22F具有大于平均螺旋角的螺旋角。

因为第三和第六齿具有小于平均值的径向前角,且其关联第三和第六出屑槽具有大于平均值的螺旋角,所以能够认为第三和第六齿具有与其相应的关联第三和第六出屑槽的螺旋角负相关的径向前角。

每一个出屑槽均具有出屑槽深度F。可在关联出屑槽的最底点38和关联截面视图中的直径DE之间测量出屑槽深度F。随着距柄部部分12的距离增加,出屑槽深度F能够增加。

在本示例中,参考图2,在切削端面16处示出第六出屑槽22F的第一出屑槽深度F6I,且当与更靠近柄部部分12的位置比较时,在该轴向位置处具有最大的出屑槽深度。显而易见地,在第七最底点38G(注意,最底点与在前的齿共同被编号)和直径DE之间测量第一出屑槽深度F6I。在剩下的附图中例示第六出屑槽22F的不同出屑槽深度。相比更靠近切削端面16的位置,更靠近柄部部分12的每一个出屑槽深度具有相对更小的量值。例如,相比在图3中的第六出屑槽22F的第二出屑槽深度F6II,在切削端面16处的第一出屑槽深度F6I更深(即,量值更大)。类似地,第二出屑槽深度F6II比在图4中的第三出屑槽深度F6III更深,所述第三出屑槽深度F6III继而比在图5中的第四出屑槽深度F6IV更深,所述第四出屑槽深度F6IV继而比在图6中的第五出屑槽深度F6V更深。

转回图2,分度角示出为可在切削刃之间测量。例如,可在第一切削刃32A和第二切削刃32B之间测量第一分度角IA1。类似地,示出第二、第三、第四、第五、第六和第七分度角IA2、IA3、IA4、IA5、IA6、IA7。

在本示例中,第一分度角IA1等于57.4°,第二分度角IA2等于57.9°,第三分度角IA3等于45.3°,第四分度角IA4等于45°,第五分度角IA5等于63.9°,第六分度角IA6等于45.2°,以及第七分度角IA7等于45.3°。

转回图3,第一、第二、第三、第四、第五、第六和第七分度角IB1、IB2、IB3、IB4、IB5、IB6、IB7也对应于第一、第二、第三、第四、第五、第六和第七出屑槽22A、22B、22C、22D、22E、22F、22G,但是具有与图1中的第一、第二、第三、第四、第五、第六和第七分度角IA1、IA2、IA3、IA4、IA5、IA6、IA7不同的值,这由于不相等的螺旋值导致。

显而易见地,螺旋角和分度角能够有利地被构造成在有效切削长度的中间处接近相等(其在该情形中是51.4°,即,360°除以齿的数目)。也就是说,相比在图2中的分度角IA,在图3中分度角IB更接近51.4°,且在图4中的第一、第二、第三、第四、第五、第六和第七分度角IC1、IC2、IC3、IC4、IC5、IC6、IC7比在图3中的那些更靠近51.4°、或等于51.4°。

显而易见地,螺旋角和分度角被构造成在有效切削长度的中间处,偏离相等或接近相等值。也就是说,相比在图4中的对应分度角IC,在图5中分度角ID1、ID2、ID3、ID4、ID5、ID6、ID7更远离值51.4°。

在图3和图5中,以及在图2和图6中,分度角从相等的偏离能够大致相同(至少在绝对量值方面)。

目前为止,对于上述立铣刀的测试结果超过了所测试的对比立铣刀的性能(在具有38-65 HRc的硬度的钢上,其中,切屑宽度多达立铣刀直径的10%,且在4D的深度处)。根据光洁度的行业标准可接受的表面光洁度水平是Ra=0.4 μm,并且甚至在4D的深度处也获得Ra=0.3 μm。类似地,在次摆线铣削条件下以及甚至在不锈钢上成功地执行立铣刀。虽然测试还没有完成,但是甚至对于高达立铣刀直径的25%的切屑实现成功的测试。现在为止,甚至对于不同的条件和材料所有测试已经成功。

虽然每一个特征无疑都有助于改善的性能,但是甚至对于不同应用的立铣刀,相信一系列特定改进中的每一个单独提供改善的性能。

例如,被认为尤其有助于立铣刀的性能的一个设计特征是,具有6°的径向前角(即,相比9.43°的平均径向前角更小的径向前角值,且优选地在6°、9°和12°的前角组中最小的径向前角)的第三和第六齿20C、20F中的至少一个以及优选地每一个各自在出屑槽之后,该出屑槽即具有37°的螺旋角(即,大于36°的平均螺旋角的螺旋角值,且优选地在35°、36°和37°的螺旋角组中最大的螺旋角值)的第三和第六出屑槽22C、22F。

还应当注意,相反的布置不必然有害,即,具有最大径向前角(即,12°,其减小所要求的径向切削力)的齿不必然必须与具有最小螺旋角(即,35°)的在前出屑槽关联,而是能够有利地与具有更大的螺旋角(即,36°,相比35°的螺旋角要求更小的径向切削力)的在前出屑槽关联。

提供显著独立的贡献的又另一设计特征是提供具有显著不同的值的径向前角。为了弥补尤其长的有效切削长度和增加出屑槽深度,径向前角相差2°或更多(且在该示例中相差3°)。然而,相信径向前角值不差别过大是有益的,以便在特定齿上的切削力不过度变化以致于由此增加磨损。

出于解释的目的,应当注意,示例性径向前角组包括七个值,即,6°、6°、12°、12°、12°、9°、9°。应当注意,具有9°的径向前角值的一个齿与具有6°的径向前角的齿相差3°,以及也与具有12°的径向前角的齿相差3°。然而,其与具有9°的相同值的其他齿相差无几。现在能够理解,具有9°的径向前角值的齿具有与具有不相同的径向前角值的所有其他齿相差至少2°(在该情形中,刚好相差3°)的径向前角值(即,该陈述由此排除了具有9°的相同值的其他齿)。

这样的特征被认为尤其允许难以实现深肩铣,在4D处测试成功,但是相信在多达以及甚至可能多于6D处能够是可行的。

相信通过诸如分度角布置的其他设计特征来辅助深肩铣能力,所述分度角布置一方面包括不同的分度值以减少振动,且另一方面在立铣刀的中心处收敛到相等且又偏离以不有害地隔开齿。

能够通过紧紧地限制到值的闭集内的螺旋变化理解类似的设计贡献(在该情形中,变化在所有出屑槽之间总共是3°)。虽然不同的螺旋角有益于振动减少,但是该变化被限制以生产具有尤其长的有效切削长度的立铣刀,且随后利用相对更大的径向前角变化补偿(通常相信相比螺旋变化,径向前角变化在减少振动方面不那么有效)。

类似于其他因素(例如,径向前角、螺旋角、分度角),出屑槽深度也变化以减少振动,但是也在有限的量内,以不损害立铣刀。

为减少振动而结合的又另一设计特征是改变齿宽度(即,提供不同的后角表面宽度)。齿宽度通常被构造成尽可能大,以提供用于切削作用的必需强度,且因此可以容易地认为减小齿宽是有害的。尽管如此,为了减少振动,通过仅在具有较大齿面积的齿上减小后角表面宽度来结合并抵消这种变化。

上文中的描述包括示例性实施例,其不从本申请的范围排除非示例性实施例。

Claims (23)

1.一种修整立铣刀,其被构造成用于围绕中心旋转轴线(AR)旋转,所述中心旋转轴线(AR)限定轴向相对的向前方向(DF)和向后方向(DR),以及旋转相对的在前方向(DP)和在后方向(DS),所述在前方向(DP)是切削方向,

所述立铣刀包括:柄部部分;以及切削部分,其从所述柄部部分向前延伸至切削端面;

所述切削部分包括:直径(DE);大于2.5倍直径(DE)的有效切削长度(LE);至少三个整体形成的齿;以及与至少三个齿交替的至少三个出屑槽,每一个出屑槽均具有螺旋角和出屑槽深度;

每个齿均包括:前角表面;后角表面,其接在所述前角表面之后且具有能在垂直于所述旋转轴线(AR)的平面中测量的后角表面宽度;在所述前角表面和所述后角表面的交叉处形成的切削刃;后角刃,其与所述切削刃间隔开且在所述后角表面和接在所述齿之后的出屑槽的出屑槽表面的交叉处形成;以及在第一径向线和第二径向线之间限定的齿面积,所述第一径向线从所述切削刃延伸至所述中心旋转轴线,所述第二径向线从所述中心旋转轴线延伸至在后出屑槽的最底点;

其中,在所述有效切削长度的前半部中的轴向位置处:

所述齿中的至少两个具有不同的径向前角值,不同的径向前角值中的至少一些与所有其他不相同的值相差2°或更多;以及

随着距所述柄部部分的距离增加,每一个出屑槽的出屑槽深度增加。

2.根据权利要求1所述的修整立铣刀,其中,在所述有效切削长度的前半部中的轴向位置处:所述齿具有平均齿面积值,其中,一个或多个齿具有最小齿面积值,且一个或多个齿具有最大齿面积值;所述齿具有平均后角表面宽度值,其中,一个或多个齿具有最小后角表面宽度值,以及一个或多个齿具有最大后角表面宽度值;以及至少一个齿具有大于所述平均齿面积值的齿面积以及小于所述平均后角表面宽度值的后角表面宽度。

3.根据权利要求1或2所述的修整立铣刀,其中:在所述有效切削长度的前半部中的轴向位置处:所述齿中的至少三个具有不同的径向前角,不同的径向前角值中的至少一些与所有其他不相同的值相差2°或更多。

4.根据权利要求1所述的修整立铣刀,其中,所述出屑槽具有6°或更少的螺旋变化。

5.根据权利要求1所述的修整立铣刀,其中,在所述有效切削长度的前半部中的轴向位置处:所述出屑槽具有平均螺旋角值,其中,一个或多个出屑槽具有最小螺旋角值,以及一个或多个出屑槽具有最大螺旋角值;所述齿具有平均径向前角值,其中,一个或多个齿具有最小径向前角值,以及一个或多个齿具有最大径向前角值;以及,至少一个齿具有小于所述平均径向前角值的径向前角,且在每一个这样的齿之前的出屑槽具有大于所述平均螺旋角值的螺旋角。

6.根据权利要求5所述的修整立铣刀,其中,在每一个这样的齿之前的所述出屑槽的螺旋角等于所述最大螺旋角值。

7.根据权利要求5所述的修整立铣刀,其中,每一个这样的齿的径向前角等于所述最小径向前角值。

8.根据权利要求5所述的修整立铣刀,其中,具有等于所述最小径向前角值的径向前角的每个齿之前是具有大于所述平均螺旋角值的螺旋角的出屑槽。

9.根据权利要求8所述的修整立铣刀,其中,在有效切削长度的前半部中的轴向位置处:具有等于所述最小径向前角值的径向前角的每个齿之前是具有等于所述最大螺旋角值的螺旋角的出屑槽。

10.根据权利要求5所述的修整立铣刀,其中,在有效切削长度的前半部中的轴向位置处:大部分具有大于所述平均螺旋角值的螺旋角的出屑槽之后是具有小于所述平均径向前角值的径向前角的齿。

11.根据权利要求5所述的修整立铣刀,其中,在有效切削长度的前半部中的轴向位置处:至少一个齿具有等于最大径向前角值的径向前角,且在每一个这样的齿之前的出屑槽具有小于最大螺旋角值且大于最小螺旋角值的螺旋角。

12.根据权利要求5所述的修整立铣刀,其中,在有效切削长度的前半部中的轴向位置处:至少一个齿具有大于平均径向前角值的径向前角,且在每一个这样的齿之前的出屑槽具有小于平均螺旋角值的螺旋角。

13.根据权利要求1所述的修整立铣刀,其中,所述至少三个出屑槽的相继出屑槽具有变化3°或更少的不同的螺旋角。

14.根据权利要求1所述的修整立铣刀,其中,所述有效切削长度(LE)等于或大于3.5倍直径(DE)。

15.根据权利要求14所述的修整立铣刀,其中,所述有效切削长度(LE)满足如下条件:有效切削长度(LE) = 6倍直径(DE)± 2倍直径(DE)。

16.根据权利要求1所述的修整立铣刀,其中,所述有效切削长度(LE)等于或大于5.5倍直径(DE)。

17.根据权利要求1所述的修整立铣刀,其中,从所述切削端面沿着向后方向,在所述切削部分的横截面中在切削刃的每个邻近对之间的分度角接近相等,且随后从其偏离。

18.根据权利要求17所述的修整立铣刀,其中,随着逐渐接近所述有效切削长度的中间,所述分度角接近相等。

19.根据权利要求1所述的修整立铣刀,其中,遍及所述有效切削长度,所述立铣刀的直径(DE)具有常数值。

20.根据权利要求1所述的修整立铣刀,其中,所述至少三个齿等于或多于五个齿。

21.根据权利要求20所述的修整立铣刀,其中,齿的数量等于或小于11个齿。

22.根据权利要求21所述的修整立铣刀,其中,齿的数量等于5、7或9个齿。

23.根据权利要求1所述的修整立铣刀,其中,所有齿是平滑的。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US14/880440 | 2015-10-12 | ||

| US14/880,440 US10040136B2 (en) | 2015-10-12 | 2015-10-12 | End mill having teeth and associated flutes with correlated physical parameters |

| CN201680059468.5A CN108136520B (zh) | 2015-10-12 | 2016-07-25 | 具有带有相关物理参数的齿和关联出屑槽的立铣刀 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201680059468.5A Division CN108136520B (zh) | 2015-10-12 | 2016-07-25 | 具有带有相关物理参数的齿和关联出屑槽的立铣刀 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN110524041A CN110524041A (zh) | 2019-12-03 |

| CN110524041B true CN110524041B (zh) | 2021-09-07 |

Family

ID=56800315

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201680059468.5A Active CN108136520B (zh) | 2015-10-12 | 2016-07-25 | 具有带有相关物理参数的齿和关联出屑槽的立铣刀 |

| CN201910993776.0A Active CN110524041B (zh) | 2015-10-12 | 2016-07-25 | 具有带有相关物理参数的齿和关联出屑槽的立铣刀 |

Family Applications Before (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201680059468.5A Active CN108136520B (zh) | 2015-10-12 | 2016-07-25 | 具有带有相关物理参数的齿和关联出屑槽的立铣刀 |

Country Status (12)

| Country | Link |

|---|---|

| US (3) | US10040136B2 (zh) |

| EP (3) | EP3666436B1 (zh) |

| JP (1) | JP7096151B2 (zh) |

| KR (2) | KR102514260B1 (zh) |

| CN (2) | CN108136520B (zh) |

| BR (1) | BR112018006299B1 (zh) |

| CA (1) | CA3000831C (zh) |

| IL (1) | IL257685B (zh) |

| PL (2) | PL3362216T3 (zh) |

| RU (1) | RU2706934C2 (zh) |

| TW (1) | TWI685388B (zh) |

| WO (1) | WO2017064694A1 (zh) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10040136B2 (en) | 2015-10-12 | 2018-08-07 | Iscar, Ltd. | End mill having teeth and associated flutes with correlated physical parameters |

| CA3010749A1 (en) | 2016-01-14 | 2017-07-20 | Huwais IP Holding LLC | Autografting tool with enhanced flute profile and methods of use |

| JP6929626B2 (ja) | 2016-09-02 | 2021-09-01 | 三菱重工業株式会社 | 耐熱合金の切削加工条件設定方法及び耐熱合金の切削加工方法 |

| US10486246B2 (en) | 2018-02-26 | 2019-11-26 | Iscar, Ltd. | End mill having a peripheral cutting edge with a variable angle configuration |

| CN108927561B (zh) * | 2018-08-27 | 2024-05-03 | 苏州阿诺精密切削技术有限公司 | 人体膝关节胫骨板加工用高效铣刀 |

| EP3819056B1 (en) * | 2019-11-06 | 2023-05-17 | AB Sandvik Coromant | Milling tool with helix angle transition |

| KR102208022B1 (ko) * | 2020-04-28 | 2021-01-28 | 주식회사 와이지-원 | 절삭날별 피드에 비례하여 칩 공간을 구현한 엔드밀 |

| DE102020125731A1 (de) | 2020-10-01 | 2022-04-07 | Hoffmann Engineering Services GmbH | Frässtift |

| USD1011871S1 (en) * | 2021-11-24 | 2024-01-23 | Adam Abrams | Tool |

| KR102567033B1 (ko) | 2023-04-10 | 2023-08-11 | 최천근 | 엔드밀 형상 가공 장치 및 시스템 |

| KR102633194B1 (ko) | 2023-10-20 | 2024-02-05 | 정은진 | 엔드밀 표면처리장치 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1483543A (zh) * | 2002-08-16 | 2004-03-24 | 山特维克有限公司 | 钻削或铣削刀具及其制造工艺 |

| US20040120777A1 (en) * | 2002-12-24 | 2004-06-24 | Noland Dennis L. | Rotary cutting tool |

| US20070154272A1 (en) * | 2006-01-04 | 2007-07-05 | Sgs Tool Company | Rotary cutting tool |

| CN103551646A (zh) * | 2013-11-14 | 2014-02-05 | 苏州勤美达精密机械有限公司 | 涡旋槽铣削加工刀具 |

| CN104968458A (zh) * | 2013-02-13 | 2015-10-07 | 伊斯卡有限公司 | 用于机加工钛的具有对称分度角布置的端铣刀 |

| CN104968459A (zh) * | 2013-02-13 | 2015-10-07 | 伊斯卡有限公司 | 用于加工钛的具有非对称转位角布置的端铣刀 |

Family Cites Families (37)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1840852A (en) | 1927-03-03 | 1932-01-12 | Joseph G Schotthoefer | Cutting tool |

| US3133339A (en) | 1961-07-10 | 1964-05-19 | Weldon Tool Co | Tool having improved cutting qualities |

| US3775819A (en) | 1972-12-14 | 1973-12-04 | Weldon Tool Co | Rotating cutting tool |

| CA1097899A (en) | 1979-01-05 | 1981-03-24 | Alfonso Minicozzi | Cutting tool |

| US4662803A (en) | 1979-10-18 | 1987-05-05 | Rockwell International Corporation | Reamer with unequally spaced flutes |

| JPS57114309A (en) * | 1981-01-07 | 1982-07-16 | Ryoko Seiki Kk | Roughly cutting end mill |

| US4560308A (en) | 1984-08-13 | 1985-12-24 | Trw Inc. | Cutting tool |

| JPS62203711A (ja) * | 1986-02-28 | 1987-09-08 | Izumo Sangyo Kk | 転削工具 |

| JPS6389212A (ja) * | 1986-09-30 | 1988-04-20 | Izumo Sangyo Kk | エンドミル |

| SU1333478A1 (ru) * | 1986-03-20 | 1987-08-30 | Предприятие П/Я Г-4086 | Фреза |

| JPH042745Y2 (zh) * | 1986-11-26 | 1992-01-30 | ||

| WO1997004908A1 (en) | 1995-07-27 | 1997-02-13 | Mays Ralph C | Drill bit |

| US5779399A (en) | 1996-03-05 | 1998-07-14 | Mcdonnell Douglas | Rotary cutting apparatus |

| US6056485A (en) | 1998-09-01 | 2000-05-02 | Kennametal Inc. | Ramp plunge and feed milling cutter |

| JP3739591B2 (ja) | 1999-04-05 | 2006-01-25 | 三菱マテリアル株式会社 | ソリッドエンドミル |

| US6164876A (en) | 1999-10-30 | 2000-12-26 | Tungsten Industries, Inc | Cutting tool |

| US7001113B2 (en) | 2001-09-10 | 2006-02-21 | Flynn Clifford M | Variable helix cutting tools |

| US20040057803A1 (en) | 2002-01-08 | 2004-03-25 | Walrath Richard J. | Rotary metal cutting tool |

| JP4313579B2 (ja) | 2003-01-22 | 2009-08-12 | オーエスジー株式会社 | スクエアエンドミル |

| US20050105973A1 (en) | 2003-11-18 | 2005-05-19 | Robbjack Corporation | Variable flute helical-pitch rotary cutting tool |

| JP2006110683A (ja) | 2004-10-15 | 2006-04-27 | Mitsubishi Materials Kobe Tools Corp | エンドミル |

| JP2007030074A (ja) | 2005-07-25 | 2007-02-08 | Mitsubishi Materials Kobe Tools Corp | ラジアスエンドミル及び切削加工方法 |

| ATE396814T1 (de) | 2005-10-24 | 2008-06-15 | Fraisa Holding Ag | Fräswerkzeug zum schruppen von werkstücken |

| IL177336A (en) | 2006-08-07 | 2013-05-30 | Hanita Metal Works Ltd | Anti-vibration stabilized finger milling |

| RU2392095C1 (ru) * | 2009-05-25 | 2010-06-20 | Нина Алексеевна Корюкина | Концевая фреза |

| JP5352901B2 (ja) | 2009-07-14 | 2013-11-27 | 住友電工ハードメタル株式会社 | 防振エンドミル |

| KR20110008770A (ko) * | 2009-07-21 | 2011-01-27 | 한국야금 주식회사 | 엔드밀 |

| CN101983811B (zh) * | 2010-11-30 | 2012-07-25 | 株洲钻石切削刀具股份有限公司 | 不等螺旋角立铣刀 |

| US8647025B2 (en) | 2011-01-17 | 2014-02-11 | Kennametal Inc. | Monolithic ceramic end mill |

| JP5649729B2 (ja) * | 2011-07-05 | 2015-01-07 | オーエスジー株式会社 | 不等リードエンドミル |

| JP5853586B2 (ja) | 2011-10-26 | 2016-02-09 | 三菱マテリアル株式会社 | エンドミル |

| CN102398068B (zh) * | 2011-12-06 | 2013-04-10 | 株洲钻石切削刀具股份有限公司 | 等实际前角不等螺旋角立铣刀 |

| JP6060027B2 (ja) | 2012-05-01 | 2017-01-11 | 株式会社神戸製鋼所 | 切削工具およびその設計方法 |

| US9327353B2 (en) | 2012-12-11 | 2016-05-03 | Iscar, Ltd. | Roughing and semi-finishing end mill having serrated and non-serrated cutting teeth |

| US9216462B2 (en) | 2013-05-28 | 2015-12-22 | Iscar, Ltd. | Rotary cutting tool having a chip-splitting arrangement with two diverging grooves |

| US9517515B2 (en) | 2014-09-15 | 2016-12-13 | Iscar, Ltd. | End mill convex radial relief surface and corner having circular arc profile |

| US10040136B2 (en) * | 2015-10-12 | 2018-08-07 | Iscar, Ltd. | End mill having teeth and associated flutes with correlated physical parameters |

-

2015

- 2015-10-12 US US14/880,440 patent/US10040136B2/en active Active

-

2016

- 2016-07-25 EP EP20156277.4A patent/EP3666436B1/en active Active

- 2016-07-25 EP EP21194217.2A patent/EP3936268A1/en active Pending

- 2016-07-25 CA CA3000831A patent/CA3000831C/en active Active

- 2016-07-25 BR BR112018006299-5A patent/BR112018006299B1/pt active IP Right Grant

- 2016-07-25 EP EP16757085.2A patent/EP3362216B1/en active Active

- 2016-07-25 PL PL16757085T patent/PL3362216T3/pl unknown

- 2016-07-25 CN CN201680059468.5A patent/CN108136520B/zh active Active

- 2016-07-25 KR KR1020237003720A patent/KR102514260B1/ko active IP Right Grant

- 2016-07-25 KR KR1020187010346A patent/KR102496380B1/ko active IP Right Grant

- 2016-07-25 PL PL20156277T patent/PL3666436T3/pl unknown

- 2016-07-25 WO PCT/IL2016/050811 patent/WO2017064694A1/en active Application Filing

- 2016-07-25 JP JP2018510073A patent/JP7096151B2/ja active Active

- 2016-07-25 CN CN201910993776.0A patent/CN110524041B/zh active Active

- 2016-07-25 RU RU2018117519A patent/RU2706934C2/ru active

- 2016-08-16 TW TW105126129A patent/TWI685388B/zh active

-

2018

- 2018-01-04 US US15/861,821 patent/US10618122B2/en active Active

- 2018-02-22 IL IL257685A patent/IL257685B/en unknown

-

2020

- 2020-03-05 US US16/810,351 patent/US11267057B2/en active Active

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1483543A (zh) * | 2002-08-16 | 2004-03-24 | 山特维克有限公司 | 钻削或铣削刀具及其制造工艺 |

| US20040120777A1 (en) * | 2002-12-24 | 2004-06-24 | Noland Dennis L. | Rotary cutting tool |

| US20070154272A1 (en) * | 2006-01-04 | 2007-07-05 | Sgs Tool Company | Rotary cutting tool |

| CN104968458A (zh) * | 2013-02-13 | 2015-10-07 | 伊斯卡有限公司 | 用于机加工钛的具有对称分度角布置的端铣刀 |

| CN104968459A (zh) * | 2013-02-13 | 2015-10-07 | 伊斯卡有限公司 | 用于加工钛的具有非对称转位角布置的端铣刀 |

| CN103551646A (zh) * | 2013-11-14 | 2014-02-05 | 苏州勤美达精密机械有限公司 | 涡旋槽铣削加工刀具 |

Also Published As

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN110524041B (zh) | 具有带有相关物理参数的齿和关联出屑槽的立铣刀 | |

| EP2919934B1 (en) | Corner radius end mill | |

| JP6709788B2 (ja) | 凸状径方向逃げ面と円弧プロファイルを有するコーナとを備えるエンドミル | |

| AU2017276509B2 (en) | Electrode graphite milling cutter and face milling cutter for machining oxide ceramics | |

| CN105458378A (zh) | 旋转切削工具 | |

| CN111741827B (zh) | 具有可变角构造的外周切削刃的立铣刀 | |

| CN108290232B (zh) | 具有连续弯曲的前棱部和螺旋槽设计的硬质合金转角半径端铣刀 | |

| CN108472748B (zh) | 立铣刀以及切削加工物的制造方法 | |

| EP3210705B1 (en) | End mill |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |