CN100436491C - 烯烃的气相催化聚合 - Google Patents

烯烃的气相催化聚合 Download PDFInfo

- Publication number

- CN100436491C CN100436491C CNB038240432A CN03824043A CN100436491C CN 100436491 C CN100436491 C CN 100436491C CN B038240432 A CNB038240432 A CN B038240432A CN 03824043 A CN03824043 A CN 03824043A CN 100436491 C CN100436491 C CN 100436491C

- Authority

- CN

- China

- Prior art keywords

- fluidized

- polymeric area

- district

- pipeline

- gas

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J8/00—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes

- B01J8/18—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with fluidised particles

- B01J8/24—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with fluidised particles according to "fluidised-bed" technique

- B01J8/38—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with fluidised particles according to "fluidised-bed" technique with fluidised bed containing a rotatable device or being subject to rotation or to a circulatory movement, i.e. leaving a vessel and subsequently re-entering it

- B01J8/384—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with fluidised particles according to "fluidised-bed" technique with fluidised bed containing a rotatable device or being subject to rotation or to a circulatory movement, i.e. leaving a vessel and subsequently re-entering it being subject to a circulatory movement only

- B01J8/388—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with fluidised particles according to "fluidised-bed" technique with fluidised bed containing a rotatable device or being subject to rotation or to a circulatory movement, i.e. leaving a vessel and subsequently re-entering it being subject to a circulatory movement only externally, i.e. the particles leaving the vessel and subsequently re-entering it

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J8/00—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes

- B01J8/18—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with fluidised particles

- B01J8/1818—Feeding of the fluidising gas

- B01J8/1827—Feeding of the fluidising gas the fluidising gas being a reactant

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J8/00—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes

- B01J8/18—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with fluidised particles

- B01J8/1872—Details of the fluidised bed reactor

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F10/00—Homopolymers and copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2208/00—Processes carried out in the presence of solid particles; Reactors therefor

- B01J2208/00008—Controlling the process

- B01J2208/00017—Controlling the temperature

- B01J2208/00106—Controlling the temperature by indirect heat exchange

- B01J2208/00168—Controlling the temperature by indirect heat exchange with heat exchange elements outside the bed of solid particles

- B01J2208/00176—Controlling the temperature by indirect heat exchange with heat exchange elements outside the bed of solid particles outside the reactor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2208/00—Processes carried out in the presence of solid particles; Reactors therefor

- B01J2208/00008—Controlling the process

- B01J2208/00017—Controlling the temperature

- B01J2208/00106—Controlling the temperature by indirect heat exchange

- B01J2208/00168—Controlling the temperature by indirect heat exchange with heat exchange elements outside the bed of solid particles

- B01J2208/00212—Plates; Jackets; Cylinders

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2208/00—Processes carried out in the presence of solid particles; Reactors therefor

- B01J2208/00008—Controlling the process

- B01J2208/00017—Controlling the temperature

- B01J2208/00106—Controlling the temperature by indirect heat exchange

- B01J2208/00168—Controlling the temperature by indirect heat exchange with heat exchange elements outside the bed of solid particles

- B01J2208/00256—Controlling the temperature by indirect heat exchange with heat exchange elements outside the bed of solid particles in a heat exchanger for the heat exchange medium separate from the reactor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2208/00—Processes carried out in the presence of solid particles; Reactors therefor

- B01J2208/00008—Controlling the process

- B01J2208/00017—Controlling the temperature

- B01J2208/00106—Controlling the temperature by indirect heat exchange

- B01J2208/00265—Part of all of the reactants being heated or cooled outside the reactor while recycling

- B01J2208/00274—Part of all of the reactants being heated or cooled outside the reactor while recycling involving reactant vapours

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F110/00—Homopolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond

- C08F110/02—Ethene

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F110/00—Homopolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond

- C08F110/04—Monomers containing three or four carbon atoms

- C08F110/06—Propene

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F210/00—Copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond

- C08F210/04—Monomers containing three or four carbon atoms

- C08F210/06—Propene

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F210/00—Copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond

- C08F210/16—Copolymers of ethene with alpha-alkenes, e.g. EP rubbers

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F210/00—Copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond

- C08F210/16—Copolymers of ethene with alpha-alkenes, e.g. EP rubbers

- C08F210/18—Copolymers of ethene with alpha-alkenes, e.g. EP rubbers with non-conjugated dienes, e.g. EPT rubbers

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S526/00—Synthetic resins or natural rubbers -- part of the class 520 series

- Y10S526/901—Monomer polymerized in vapor state in presence of transition metal containing catalyst

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S526/00—Synthetic resins or natural rubbers -- part of the class 520 series

- Y10S526/918—Polymerization reactors for addition polymer preparation

Abstract

用于烯烃气相催化聚合的方法,该方法在许多的互连聚合区中进行,所述方法包括:在催化剂存在下,在反应条件下,将一种或多种单体进料到所述聚合区,并且从所述聚合区收集聚合物产品,在该方法中聚合物粒子在其中形成了流化床的第一聚合区内增长,至少一部分所述聚合物粒子离开所述第一聚合区,进入第二聚合区,它们通过第二聚合区向下流动,离开所述第二聚合区并且进入第三聚合区,在快速流化或者输送条件下它们通过第三聚合区向上流动,离开所述第三聚合区并且被再引入所述第一聚合区,因此在不同的聚合区之间建立了聚合物的循环。

Description

本发明涉及气相催化聚合方法,尤其是α-烯烃的聚合方法,该方法在许多互连的聚合区中进行,在催化剂存在下、在聚合条件下,一种或多种单体被进料到所述聚合区中,并且生产的聚合物从所述聚合区中排出。

具有高活性和选择性的烯烃聚合催化剂的开发,尤其是Ziegler-Natta类型聚合催化剂的开发,以及近年来茂金属类型聚合催化剂的开发,已经导致了其中烯烃在气态介质中、在固体催化剂存在下进行聚合的方法在工业规模上的广泛应用。

气相聚合工艺中广泛使用的技术是流化床技术。在流化床气相工艺中,聚合物被限制在垂直的圆筒状的区域中。从反应器排出的反应气体由压缩机取出,被冷却,并且与补充的单体和合适量的氢气一起通过分配器送回到床的底部。借助于反应器上部的合适尺寸(净空(freeboard),即床表面和气体出口点之间的空隙),在这里气体速度被降低,并且在某些设计中,借助于在排气管线中插入旋风分离器,限制了固体在气体中的夹带。设定循环气体的流量,以保证速度处在高于最小流化速度和低于“输送速度”的适当的范围内。仅仅通过冷却循环气体将反应热除去。催化剂组分可以被连续地进料到聚合容器中。气相的组成控制了聚合物的组成。反应器在恒定压力下操作,通常在1-6MPa范围中。反应动力学通过加入惰性气体来控制。

通过引入具有控制的尺寸的适当预处理的球形催化剂,和通过使用丙烷作为稀释剂(参考WO92/21706),对α-烯烃聚合中流化床反应器技术的可靠性产生了有效的影响。然而,流化床技术具有明显的限制,其中一些在以下进行了详细的讨论。

A)分子量分布

因为流化床反应器十分接近“连续搅拌釜反应器”(CSTR)的理想特性,因此非常难以制备为不同类型聚合物链的均匀混合物的产品。事实上,与增长的聚合物粒子接触的气体混合物的组成,对于粒子在反应器中的全部停留时间是基本上相同的。因此,流化床法的主要限制之一是难以加宽制备的聚合物的分子量分布。一般已知的是,在使用Ziegler-Natta类型Ti-基催化剂的单一搅拌步骤(其同样涉及单体和链转移剂通常氢气的稳定的组成)中的α-烯烃连续聚合中,制备的是具有相对窄的分子量分布的聚烯烃。在使用茂金属催化剂时,该特征甚至更突出。分子量分布的宽度对聚合物的流变特性(因此对熔体的加工性能)和产品的最终机械性能两者具有影响,并且是对于乙烯(共)聚合物而言尤其重要的特征。

为了加宽分子量分布,基于几个串联反应器的工艺具有提高的工业重要性,在每个反应器中可以至少在不同的氢气浓度下操作。当需要非常宽的分子量分布时,使用这些工艺同样通常遇到的问题是产品具有不足的均匀性。尤其关键的是在吹塑工艺中和在薄膜生产中材料的均匀性,在这些工艺中甚至存在少量的不均匀材料都将导致在薄膜中存在未熔合的粒子(“鱼眼”)。在专利申请EP-574,821中,提出了双反应器系统,所述反应器在不同的聚合条件下操作,聚合物在两个反应器之间相互再循环。虽然该原理适合于解决产品均匀性的问题,正如试验结果所示,但是这类系统涉及投资费用和某种操作复杂性。

在其它情况下,具有宽的分子量分布的聚合物通过在单一反应器中使用不同齐格勒-纳塔催化剂的混合物来制备,每种催化剂被制备成对氢气给出不同的响应。显然,在从反应器出来时,获得了颗粒的混合物,每种颗粒具有其自身的特征。通过该路线难以获得产品的均匀性。

B)反应热的除去

最大流化速度受到十分窄的限制。根据反应的热量、聚合物尺寸和气体密度,不可避免地导致对反应器生产能力(表示为每单位反应器横截面的小时产量)的限制,其中希望的是在气体入口温度高于气体混合物的露点下进行操作。该限制可能导致降低工厂产量,特别是在乙烯与高级α-烯烃(己烯、辛烯)的共聚合中更是这样,其使用常规齐格勒-纳塔催化剂进行,需要富含这类烯烃的气体组成。

就排除热量而言,已经提出了许多克服传统技术的限制的方法,它们基于循环气体的部分冷凝和利用冷凝物的蒸发潜热来控制反应器内部的温度(参考EP-89691、USP 5,352,749、EP 699213)。该技术被称为在“冷凝模式”中操作。通过在“冷凝模式”中操作,循环物流的冷却能力借助于在循环物流中夹带的冷凝液体的蒸发和由于在进入的循环物流和反应器之间具有较大的温度梯度这两个原因而得到提高。例如,按照EP699213,在循环物流在其露点以下的温度下冷却之后,至少部分的冷凝液体通过气相被分离并且被直接引入流化床。

此外,WO 00/69552和WO 02/40146的说明书试图改进从流化床反应器中除去热量。按照这些对比文献,当在冷凝模式中操作时,有可能提高进料到流化床反应器中的液体/气体比。已经设计了一种特殊的流化床反应器,其中反应区被一个或多个基本上垂直的分隔壁分成两个或多个隔室,所述分隔壁从位于高于气体分配板的点延伸到位于低于流化床上表面的点。优选,所述分隔壁具有管道或者空心截面的形状,其是与反应区同中心的。按照WO00/69552和WO02/40146的教导,存在浸没在流化床中的所述分隔壁,能够提高可以供给到流化床的冷凝液体相对于气体总量的量。因此,这类流化床反应器能够增强在以冷凝模式进行操作时从反应区中排除热量,然而不能提高加宽所获得的聚合物的分子量分布的能力(正如在第A点中所解释的)。事实上,上述专利的特殊的流化床反应器同样非常接近“连续搅拌釜反应器”(CSTR)的理想特性,以致不可能制备为不同类型聚合物链的均匀混合物的产品。事实上,在WO00/69552和WO02/40146中描述的反应器中,与增长的聚合物粒子接触的气体混合物的组成,对于粒子在反应器中的全部停留时间,是基本上相同的。

WO00/02929中公开了另一种聚合过程。提供了α-烯烃在气相中的催化聚合方法,该方法在至少两个互连的聚合区中进行,所述方法包括:在催化剂存在下,在反应条件下,将一种或多种单体进料到所述聚合区,并且以在相继的聚合区之间建立聚合物循环的方式从所述聚合区中收集聚合物产品。该方法能够加宽制备的聚合物的分子量分布,同时保持高的均匀性水平。然而,WO00/02929的方法涉及使用新式聚合设备,并且因此不能应用于常规流化床反应器:这意味着不能将常规流化床反应器改造成用于实施该专利中教导的方法。

鉴于上述情况,希望提供能够显著地加宽制备的聚合物分子量分布、保持高均匀性水平的聚合方法,所述聚合方法易于在适当改造的常规流化床反应器中进行。

申请人已经令人惊奇地发现,当α-烯烃的聚合在流化床反应器中进行时,该流化床反应器装备有更多互连的聚合区,其中在所述聚合区之间建立了聚合物的循环,这时能够使用不同的气体组成来操作所述聚合区,从而获得分子量分布的加宽,同时保持最大的产品均匀性。

因此,本发明的目的是烯烃气相催化聚合的方法,该方法在许多的互连聚合区中进行,所述方法包括:在催化剂存在下,在反应条件下,将一种或多种单体进料到所述聚合区,并且从所述聚合区收集聚合物产品,在该方法中聚合物粒子在其中形成了流化床的第一聚合区内增长,至少一部分所述聚合物粒子离开所述第一聚合区,进入第二聚合区,它们通过第二聚合区向下流动,离开所述第二聚合区并且进入第三聚合区,在快速流化或者输送条件下它们通过第三聚合区向上流动,离开所述第三聚合区并且被再引入所述第一聚合区,因此在不同的聚合区之间建立了聚合物的循环。

本发明的聚合方法具有许多优点,这主要是由于存在不同的聚合区,其中建立了聚合物粒子和单体的不同的流化条件。这能够容易地在所述互连聚合区中使用不同的反应条件,因此能够实施在制备的产品的分子量分布和均匀性方面具有高度灵活性的聚合方法。

在本发明方法中,第一聚合区能够在流化床反应器中设置,气体单体通过位于流化床下面的分布板进料到其中。聚合物粒子在分布板上增长,形成流化床,并且维持在流化状态。这意味着,流态化气体的速度被保持在大大低于聚合物粒子的输送速度,以避免固体夹带和粒子携带到超出流化床的区域的现象。

某些在第一聚合区中增长的聚合物粒子进入第二聚合区。第二聚合区的入口一般位于第一聚合区的上部区域,低于流化床的上限。在该第二聚合区中,增长的聚合物粒子以密实化的形式在重力作用下向下流动。在所述第二聚合区中达到了接近聚合物堆积密度的高的固体密度值(由聚合物占据的每m3反应器中聚合物的kg数):因此沿着流动方向能够获得压力的正增加。

按照本发明,第二聚合区能够以不同的方式设置。例如,可以在垂直管道内设置,所述垂直管道与第一聚合区是共轴的。在本发明说明书中,术语“垂直的”用以指垂直管道和相对于流化床反应器的垂直轴具有轻微斜率的管道。

在另一种方案中,第二聚合区可以被设置在第一聚合区外面的管道中,所述管道的入口被直接连接到所述第一聚合区的上部区域。在另一个实施方案中,第二聚合区可以设置在环形室中,该环形室在流化床反应器的器壁和位于流化床反应器内并且与流化床反应器共轴的容器之间形成。

第三聚合区一般设置在第一聚合区外面的管道中,该管道将第二聚合区的底部连接到第一聚合区。在所述第三聚合区中施加快速流化或者输送条件,使得聚合物粒子向上流动通过所述第三聚合区,然后再被引入第一聚合区。优选地,在位于在第一聚合区中形成的流化床上限的点将聚合物粒子再引入第一聚合区。众所周知,当流态化气体的速度高于粒子的输送速度时达到快速流化状态。术语“输送速度”和“快速流化状态”在本领域中是众所周知的;其定义参考例如“D.Geldart,气体流化技术,第155页及以下等等,J.Wiley&Sons Ltd.,1986”。快速流化条件能够通过将气体通过位于第三聚合区入口的管线进料来建立,所述气体具有与聚合物的流动相同的方向。因此,可以将聚合物粒子引入第三聚合区,而不需要使用特殊的机械手段。根据气体密度和粒度分布,所述气体的流量应使得在第三聚合区中气体空塔速度一般在0.5和15m/s之间。

在本发明的另一个实施方案中,还考虑了在第一聚合区的流化床内增长的聚合物粒子的一部分,通过连接流化床的较低区域与第三聚合区的管道直接进入第三聚合区。

由于聚合物粒子通过上述限定的聚合区连续运动的结果,沿着相继的聚合区建立了聚合物的“环路”循环。所述环路循环是在三个聚合区之间的压力平衡和引入系统的压头损失的结果。

本发明的方法特别适用于一种或多种α-烯烃CH2=CHR的聚合,其中R是氢或者1-12个碳原子的烃基团。

按照本发明特别有利的实施方案,存在于第一聚合区中的气体混合物能够被部分地防止进入第二聚合区。通过位于第二聚合区上部的一个或多个引入管线,将具有与第一聚合区中存在的混合物不同的组成的气体和/或液体混合物引入,能够获得这种效果。

相似地,通过位于所述第二聚合区底部或者位于第三聚合区入口的一个或多个引入管线,将具有与存在于第二聚合区中的混合物不同的组成的气体和/或液体混合物引入,能够部分地防止存在于第二聚合区中的气体混合物进入第三聚合区。

按照上述实施方案,在每个聚合区中能够建立在分子量调节剂、单体和共聚单体的浓度方面不同的工作条件。用这样方法,在本发明的不同的聚合区中能够获得具有不同的组成和/或不同的平均分子量的聚合物链,因此导致获得具有宽的分子量分布(MWD)的最终聚合物和/或具有不同的组成的聚合物的均匀共混物。

在第二和/或第三聚合区的入口被进料的、具有不同的组成的气体混合物还可以含有由液化气体组成的夹带的液滴,当在所谓的“冷凝模式”中操作时这是通常的情况。在以下说明书中,即使未作说明,气相或者气体混合物能够含有一部分夹带液体。

优选地,在第二聚合区的入口引入具有不同的组成的气体混合物,应使得在第二聚合区的上限建立向上的净气体流。建立的向上的气体流具有防止存在于第一聚合区中的气体混合物进入第二聚合区的有利的作用。

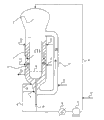

现在参考附图详细描述本发明,给出所述附图是为了说明的目的,而非用于限制本发明的范围。

图1是本发明方法第一个实施方案的图解表示。

图2是本发明方法第二个实施方案的图解表示。

图3是本发明方法第三个实施方案的图解表示。

图4是本发明方法另一个实施方案的图解表示。

图5是其中图1的实施方案得到进一步说明的图解表示。

参考图1,第一聚合区(1)建立在流化床反应器内。单体通过分布板4进料,并且流化的聚合物床1’在分布板4之上形成。通过选择流态化气体的速度,使其值大大低于聚合物粒子的输送速度,聚合物粒子被维持在流化状态。在流化床1’的上部区域中增长的聚合物粒子的一部分进入管道2’,管道2’垂直定位,优选与流化床反应器同轴,然后通过其向下流动。在该第二聚合区(2)中,增长的聚合物粒子以密实化的形式在重力作用下向下流动。当聚合物粒子达到垂直管道2’的底部时,它们进入第三聚合区(3)。第三聚合区(3)设置在位于流化床反应器外部的管道3’中,所述管道3’将管道2’的底部连接到位于流化床反应器的流化床1’之上的点。在所述第三聚合区(3)中包括快速流化或者输送条件,使得聚合物粒子通过所述聚合区向上流动,然后再被引入第一聚合区(1)。

图1的三个聚合区(1)、(2)和(3)彼此互连,并且通过将单体和催化剂进料到反应器和从反应器排出聚合物来保持物料平衡。

通常,通过位于第二聚合区(2)的底部的管线9进料气体和/或液体混合物,在第三聚合区(3)中建立快速流化条件。所述气体混合物以与聚合物流动方向相同的方向进料,并且从流态化气体的循环管线6进入反应器。通过管线9进料气体混合物还能够将聚合物粒子从第二聚合区(2)转移到第三聚合区(3)。

通过管线9注入的气体混合物的速度必须高于在第三聚合区(3)中的操作条件下的输送速度,并且由气体密度和固体的粒度分布决定。

在三个聚合区之间循环的聚合物,能够通过计量离开第二聚合区(2)的聚合物的量来进行控制。这可以通过使用适用于控制固体流动的手段来进行,例如机械阀门(滑阀、蝶阀、V-球阀等等)或者非机械阀门(L阀、J阀、反向密封等等)。

在第一聚合区(1)之上,反应器主体包括速度降低区5,其通常具有与反应器流化床部分的直径相比增大的直径。离开速度降低区5的上部的气体反应混合物是循环气体物流6,其主要由未反应的单体组成。循环气体物流6还可以包含惰性可凝性气体,例如异戊烷,以及惰性不可凝气体,例如氮气。循环气体物流6被压缩、冷却和转移,根据需要加入补充单体和/或分子量调节剂和/或惰性气体,经由管线10进入第一聚合区(1),管线10提供将聚合物床1’流化的气体单体。循环管线6安装有压缩设备7和冷却设备8,以及用于进料单体、分子量调节剂和任选地惰性气体的管线13。离开速度降低区5的一部分气体混合物,在压缩和冷却之后,以适合于将聚合物粒子从第二聚合区(2)转移到第三聚合区(3)和在第三聚合区(3)中建立快速流化或者输送条件的速度,通过管线9进料到第二聚合区(2)的底部。

按照本领域技术人员的知识,用于冷却反应气体的设备可以位于任何适合的点。例如,可以将夹套热交换器围绕任何聚合区放置,以较好地控制其中的温度特性。

通常,各种催化剂组分通过管线12被进料到第一聚合区(1),管线12优选位于流化床1’的较低部分。

聚合物可以通过管线11排出,其有利地位于第二聚合区(2)的底部,其中聚合物粒子以更紧密的形式流动,从而使夹带气体的量最小化。通过在聚合物从第二聚合区(2)出来的区域的上游的适合点插入控制阀,可以连续地控制所生产的聚合物的排出。

还可以在第一聚合区(1)的较低部分放置排出管道19,以便具有支线,从该支线可以排出聚合物。

方便地,通过优选地位于接近于由在管道2’内流动的密实化固体占据的体积的上限的点的一个或多个引入管线,引入具有不同的组成的气体和/或液体混合物,存在于第一聚合区中的气体混合物被部分地防止进入第二聚合区。按照图1的实施方案,该效果通过优选地位于第二聚合区(2)上部的管线15将气体和/或液体进料到第二聚合区(2)中来获得。通过管线15被进料的气体和/或液体混合物应该具有合适的组成,不同于存在于第一聚合区(1)中的气体混合物的组成。所述气体和/或液体混合物部分地或者完全地代替在第一聚合区(1)中反应的气体混合物。

通过管线15进料的气体混合物的流量可以被调节,使得在第二聚合区(2)中、尤其是在其上部产生相对于聚合物粒子的流动逆流流动的气体流,因此对于来自流化床1’的气体混合物起到阻隔的作用。还可以在第二聚合区(2)中在不同的高度放置几个进料管线17,以便较好地控制所述聚合区中各处的气相组成。通过这些进料管线引入的气体和/或液体的组成可以是与通过管线15引入的物流相同的或者不同的。这些另外的进料管线,以及管线15,可用于引入惰性组分或者冷凝的单体。其在第二聚合区(2)中蒸发有助于除去反应热,因此允许以可靠的方式控制温度特性。

同样,沿着第二聚合区(2)向下流动的气体混合物可以被部分地防止进入第三聚合区(3)。这可以借助于通过一般位于第二聚合区(2)的底部的管线16进料气体和/或液体混合物来实现。通过管线16被进料的所述气体和/或液体混合物应该具有合适的组成,不同于存在于第二聚合区(2)中的气体混合物。该气体进料的流量可以被调节,以提高第二聚合区(2)的终段中的局部压力,由此降低在第二聚合区(2)中向下流动的气体的流量,因此起到对来自第二聚合区(2)的气体混合物的阻隔作用。此外,经由管线16引入所述气体物流允许较好地控制在第二聚合区(2)的底部和第三聚合区(3)的入口之间的聚合物流动。管线16的存在还有利于工艺控制,特别是再循环聚合物的流动的控制。通过管线16引入的气体可以从循环管线6取得,优选在冷却装置8的下游取得。还可以沿着第三聚合区(3)在不同的高度放置几个进料管线18,以便较好地控制在所述聚合区中各处的气相组成。通过这些进料管线引入的气体和/或液体的组成可以是与通过管线16引入的物流相同的或者不同的。

正如可以容易地从示于图1中的实施方案理解的,本发明的聚合方法允许极大地提高制备的聚烯烃的均匀性水平,因此扩大聚合物性能的范围。事实上,通过在三种不同的反应环境中连续循环聚合物粒子,由于使粒子内的聚合物相(具有不同的聚合物类型)最小化,而使产品均匀性达到最高值。

现在参考图2的实施方案,第一聚合区(1)被设置在流化床反应器中。单体通过分布板4进料,并且流化的聚合物床1’在分布板4之上形成。通过选择流态化气体的速度,使其值大大低于聚合物粒子的输送速度,增长的聚合物粒子被维持在流化状态。在第一聚合区(1)的上部区域中增长的聚合物粒子的一部分通过反应器器壁中的开口离开流化床1’,进入流化床反应器外面的管道2’并且通过其向下流动。所述管道2’的入口位于流化床1’的一侧,并且管道2’优选具有圆形截面,虽然其它形状例如正多边形也是适合的。在该第二聚合区(2)中,增长的聚合物粒子以密实化的形式在重力作用下向下流动。管道2’的初始部分相对于反应器壁是实质上倾斜的,以允许在其中引入聚合物粒子,而管道2’的其余部分是实质上垂直的。在管道2’的底部,增长聚合物粒子被引入第三聚合区(3)。

第三聚合区(3)设置在位于流化床反应器外部的管道3’中,所述管道3’将管道2’的底部连接到位于流化床反应器的流化床1’之上的点。在所述第三聚合区(3)中包括快速流化或者输送条件,使得聚合物粒子通过所述第三聚合区(3)迅速地流动,然后再被引入第一聚合区(1)。

一般地,在第三聚合区(3)中的快速流化条件通过经由管线9进料气体和/或液体混合物来建立,所述气体混合物来自循环到反应器的流态化气体的循环管线6。通过管线9进料气体混合物还能够将聚合物粒子从第二聚合区(2)转移到第三聚合区(3)。

离开速度降低区5的上部的气体反应混合物是循环气体物流6,其主要由未反应的单体组成,但是其还可以包含惰性可凝性气体或者惰性不可凝气体。循环气体物流6被压缩、冷却和转移,根据需要加入补充单体和/或分子量调节剂和/或惰性气体,经由管线10进入第一聚合区(1),管线10提供将聚合物床1’流化的气体单体。循环管线6安装有压缩设备7和冷却设备8,以及用于进料单体、分子量调节剂和任选地情性气体的管线13。离开速度降低区5的一部分气体混合物,在压缩和冷却之后,以适合于将聚合物粒子从第二聚合区(2)转移到第三聚合区(3)和在第三聚合区(3)中建立快速流化或者输送条件的速度,通过管线9进料到第二聚合区(2)的底部。

通常,各种催化剂组分通过管线12被进料到第一聚合区(1),管线12优选位于流化床1’的较低部分。聚合物可以通过管线11排出,其有利地位于第二聚合区(2)的底部,其中聚合物粒子以更紧密的形式流动,从而使夹带气体的量最小化。还可以在第一聚合区(1)的较低部分放置排出管道19,以便具有支线,从该支线可以排出聚合物。

方便地,通过经由一个或多个引入管线引入具有不同的组成的气体和/或液体混合物,所述引入管线优选位于接近于第二聚合区(2)的上限的点,存在于第一聚合区中的气体混合物被部分地防止进入第二聚合区。按照图2的实施方案,该效果通过经由管线15进料气体和/或液体混合物到第二聚合区(2)来获得。通过管线15被进料的气体和/或液体混合物应该具有合适的组成,不同于存在于第一聚合区(1)中的气体混合物的组成。管线15的流量可以被调节,使得在第二聚合区(2)中、尤其是在其上部产生相对于聚合物粒子的流动逆流流动的气体流,因此对于来自流化床1’的气体混合物起到阻隔的作用。还可以沿着第二聚合区(2)中沿着不同的高度放置几个进料管线17,以便较好地控制所述聚合区中各处的气相组成。通过这些进料管线引入的气体和/或液体的组成可以是与通过管线15引入的物流相同的或者不同的。这些另外的进料管线,以及管线15可用于引入冷凝单体或者惰性组分。其在第二聚合区(2)中蒸发有助于除去反应热,因此允许以可靠的方式控制温度特性。

同样,沿着第二聚合区(2)向下流动的气体混合物可以被部分地防止进入第三聚合区(3)。这可以借助于通过优选位于第二聚合区(2)的底部的管线16进料气体和/或液体混合物来实现。通过管线16被进料的所述气体和/或液体混合物应该具有合适的组成,不同于存在于第二聚合区(2)中的气体混合物。该气体进料的流量可以被调节,以提高第二聚合区(2)的终段中的局部压力,由此降低在第二聚合区(2)中向下流动的气体的流量,因此起到对来自第二聚合区(2)的气体混合物的阻隔作用。此外,经由管线16引入所述气体物流允许较好地控制在第二聚合区(2)的底部和第三聚合区(3)的入口之间的聚合物流动。通过管线16引入的气体可以从循环管线6取得,优选在冷却装置8的下游取得。

现在参考图3的实施方案,第一聚合区(1)被设置在流化床反应器中。单体通过分布板4进料,并且流化的聚合物床1’在分布板4之上形成。通过选择流态化气体的速度,使其值大大低于聚合物粒子的输送速度,增长的聚合物粒子被维持在流化状态。在流化床1’的上部区域中增长的聚合物粒子的一部分进入在位于第一聚合区(1)内部的容器2’之间形成的环形室,容器2’优选与流化床反应器共轴。按照该实施方案,所述环形室表示第二聚合区,其中聚合物粒子以密实化的形式在重力作用下向下流动。当聚合物粒子达到所述环形室的底部时,它们进入第三聚合区(3)。所述聚合区设置在管道3’中,管道3’位于流化床反应器的外面,所述管道3’将环形室的底部与流化床反应器在高于流化床1’的点连接。在所述第三聚合区(3)中建立快速流化或者输送条件,使得聚合物粒子通过所述第三聚合区(3)向上流动,然后再被引入第一聚合区(1)。一般地,在第三聚合区(3)中的快速流化条件通过经由管线9进料气体和/或液体混合物来建立,所述气体混合物来自循环到反应器的流态化气体的循环管线6。通过管线9进料气体混合物还能够将聚合物粒子从第二聚合区(2)转移到第三聚合区(3)。

离开速度降低区5的上部的气体反应混合物是循环气体物流6,其主要由未反应的单体组成,但是其还可以包含惰性可凝性气体,以及惰性不可凝气体。循环气体物流6被压缩、冷却和转移,根据需要加入补充单体和/或分子量调节剂和/或惰性气体,经由管线10进入第一聚合区(1),管线10提供将聚合物床1’流化的气体单体。循环管线6安装有压缩设备7和冷却设备8,以及用于进料单体、分子量调节剂和任选地惰性气体的管线13。离开速度降低区5的一部分气体混合物,在压缩和冷却之后,以适合于将聚合物粒子从第二聚合区(2)转移到第三聚合区(3)和在第三聚合区(3)中建立快速流化或者输送条件的速度,通过管线9进料到第二聚合区(2)的底部。

按照图3的实施方案,各种催化剂组分经由管线12被优选地进料到第三聚合区,管线12优选被设置在管道3’的较低部分。

聚合物可以通过一个或多个管线11排出,其有利地位于第二聚合区(2)的环形室的底部,其中聚合物粒子以更紧密的形式流动,从而使夹带气体的量最小化。

方便地,通过经由一个或多个引入管线引入具有不同的组成的气体和/或液体混合物,所述引入管线优选地位于环形室上部,存在于第一聚合区中的气体混合物被部分地防止进入第二聚合区。按照图3的实施方案,该作用可以通过经由管线15将气体和/或液体进料到环形室来实现,管线15沿着环形室的周边装备有一个或多个进料点。通过管线15被进料的气体和/或液体混合物应该具有合适的组成,不同于存在于流化床1′中的气体混合物的组成。管线15的流量可以被调节,使得在第二聚合区(2)中、尤其是在其上部产生相对于聚合物粒子的流动逆流流动的气体流,因此对于来自流化床1’的气体混合物起到阻隔的作用。还可以在不同的高度设置几个进入环形室的管线17,以便较好地控制在第二聚合区中各处的气相组成。

同样,沿着第二聚合区(2)向下流动的气体混合物可以被部分地防止进入第三聚合区(3)。这可以借助于通过优选位于环形室底部的管线16进料气体和/或液体混合物来实现。通过管线16被进料的所述气体和/或液体混合物应该具有合适的组成,不同于存在于环形室中的气体混合物。管线16的存在还有利于工艺控制,特别是再循环聚合物的流动的控制。通过管线16引入的气体可以从循环管线6取得,优选在冷却装置8的下游取得。

参考图4的实施方案,通过加入连接管道20将图1的方案稍微改变,管道20直接连接流化床1’的底部到管道3’。这样,在第一聚合区(1)内增长的某些聚合物粒子,与第二聚合区(2)分路地,直接进入第三聚合区(3)。管道20的存在提高了在流化床1’的较低区域中的固体混合和循环。此外,存在所述管道20有利于不同的聚合区之间的换热,并且提高通过本发明方法制备的聚合物产品的均匀性。

参考图5,其中显示了应用于图1的实施方案中的工艺方案。当作为阻隔物流进料的组分(经由管线15)和必须被防止进入第二聚合区(2)的那些组分的挥发性显著不同时,更确切地说当后者更具有挥发性时,则有利地使用该工艺方案。当本发明聚合方法被用来生产具有宽的分子量的聚烯烃和氢被用作分子量调节剂时,该方案是尤其适合的。

在管线6的含氢循环物流已经通过压缩机7被压缩之后,其中的一部分经由管线18被送到冷凝器25,其中其被冷却到这样的温度,在该温度下单体和任选的惰性烃组分发生冷凝。因此,氢在液体中的溶解度是足够低的,以至于制备的液体适合于经由管线15进料到第二聚合区(2)的上部,如图5中所表示的。分离容器22也优选存在于冷凝器25的下游。分离的气体混合物,其中富集了氢,被有利地经由管线20再循环到循环管线6。当采用这种方案时,必须存在于第二聚合区(2)中的补充组分可以在任何适合的点直接进料到管线15。对于液态组分,适合的引入点是直接经由管线21进入容器22。液体阻隔物可以借助于处在方便的高度的重力施加容器22或者通过任何合适的方法例如泵23进料到第二聚合区。

按照图5中描述的工艺方案的优选实施方案,阻隔物流的引入应使得第二聚合区(2)的上部起到汽提塔的作用,以从沿着第二聚合区(2)向下流动的气体物流进一步除去挥发性组分,例如H2。屏障物流以液态形式经由管线15进料。汽提过程所必需的热量连续地由来自流化床1’的聚合物粒子提供,因为它们释放其聚合热。很明显,聚合物粒子的温度必须高于经由管线15进料的液体的沸点。实现这一点的方式是在第一聚合区(1)中在足够高的温度下操作。通过仔细平衡通过第二聚合中入口部分的固体流量和通过管线15进料的液体的量,阻隔物流的部分蒸发导致气体向上朝着速度降低区5的方向流动。当向下运动到较低部分时,向下流动的液体的氢含量降低,正如在正常的填料床蒸馏塔中的情况。液体混合物,变得足够地不含氢,与固体颗粒一起沿着第二聚合区(2)流动,在其中其逐渐地蒸发。加热器24也可以存在于管线15中,以使进料到第二聚合区(2)中的液体蒸发一部分,使得已经形成富含H2的气体,从而促进H2的除去和相继的分馏。显然,加热器、冷凝器和分馏装置的任何适合的组合均落在本发明的范围内。

图5中描述的实施方案,除生产宽MWD聚合物外,也适合于其它工艺。例如,可以使用该方法来生产丙烯均聚物和丙烯与乙烯的无规共聚物的共混物。在这种情况下,相同的方案适合于乙烯是挥发性组分的情况,使得在第二聚合区(2)中生产丙烯均聚物。当较重组分必须以较高的浓度存在于第二聚合区中时,例如当在第一聚合区(1)中必须制备丙烯均聚物或者具有低的1-丁烯含量的共聚物,而在第二聚合区(2)中必须制备具有较高的1-丁烯含量的丙烯共聚物时,这种方案也是可以应用的。特别地,第二聚合区(2)的上部可以用作向下流到第二聚合区(2)的液体混合物的1-丁烯增浓段。

该实施方案的另一个应用实例是当乙烯在较小挥发性的惰性物质例如丙烷存在下被(共)聚合,该物质可以在操作压力下被冷凝和用作阻隔流体,以防止氢进入第二聚合区(2)。在这种情况下,乙烯可以在不同的位置直接再引入第二聚合区(2)。

关于图1、2、3和4的实施方案,两个或多个管道3’可以将第二聚合区(2)的底部连接到第一聚合区的上部区域。同样,图2的实施方案可以包含两个或多个管道2’,使得第二聚合区(2)的特殊的反应条件被重复更多次。

任何类型的适合的催化剂均可用于本发明的聚合方法,因为催化剂的特殊的物理状态不是重要的,并且可以使用固体或者液体形式的催化剂。例如,基于钛、铬、钒或者锆的烯烃聚合催化剂可以以负载的或者未负载的形式使用。可以使用的催化剂的实例描述于以下专利中:USP4,748,272、USP4,302,566、USP4,472,520和USP4,218,339。尤其适合的是具有控制形态的催化剂,其描述于专利USP4,399,054、USP5,139,985、EP-395,083、EP-553,805、EP-553,806和EP-601,525,以及通常能够给出具有0.2到5毫米、优选0.5到3毫米之间的平均尺寸的球形颗粒形式的聚合物的催化剂。本发明的工艺尤其适合于使用茂金属催化剂,可以是溶液形式的或者负载的。各种催化剂组分可以在聚合区的相同的点引入或者在不同的点引入。催化剂可以以不进行事先处理的形式或者以预聚合的形式进料。如果其它聚合步骤位于上游,还可以在聚合区中进料来自上游本体反应器的分散在聚合物悬浮体中的催化剂,或者分散在来自上游气相反应器的干燥聚合物中的催化剂。

反应区中的聚合物浓度可以通过现有技术状况中已知的通常方法来监测,例如通过测定沿着聚合区轴的两个适合的点之间的压差或者借助于核探测器测定密度(例如γ-射线)。

操作参数,例如温度和压力,是气相催化聚合工艺中通常的那些。例如,用于烯烃聚合的气相工艺中的温度一般是50℃到120℃。

有利地,在聚合区中保持一种或多种惰性气体,其量使得惰性气体的分压的总和优选为气体总压力的5到80%之间。惰性气体可以是氮气或者具有2-6个碳原子的脂族烃、优选丙烷。惰性气体的存在具有很多的优点。其可以调节反应动力学,同时保持总体反应压力,该总体反应压力足以保持低的循环压缩机压头。这保证了以下方面所需要的足够的质量流量:在床中在粒子上的换热,以及通过冷却器对循环气体混合物的热交换,用于除去尚未经过表面被除去的反应热。存在惰性气体的另一个优点是其允许限制以基本上绝热的模式运行的第二聚合区(2)中的温升。

本发明的方法可以有利地被用于生产大量的烯烃聚合物。可以制备的聚合物的实例是:

-高密度聚乙烯(具有高于0.940的相对密度的HDPE),其包括乙烯均聚物和乙烯与3到12个碳原子的α-烯烃的共聚物;

-低密度的线性聚乙烯(具有低于0.940的相对密度的LLDPE)和具有极低密度和超低密度的线性聚乙烯(VLDPE和ULDPE,其具有低于0.920直到0.880的相对密度),其由乙烯与一种或多种具有3到12个碳原子的α-烯烃的共聚物组成;

-乙烯和丙烯与较小比例的二烯烃的弹性三元共聚物或者乙烯和丙烯的弹性共聚物,其具有大约30到70%重量的衍生自乙烯的单元含量;

-全同立构聚丙烯和丙烯和乙烯和/或其它α-烯烃的结晶共聚物,其具有高于85%重量的衍生自丙烯的单元含量;

-丙烯和α-烯烃、例如1-丁烯的全同立构共聚物,具有最多30%重量的α-烯烃含量;

-通过丙烯和丙烯与乙烯的混合物的顺序聚合制备的抗冲击丙烯聚合物,其含有最多30%重量的乙烯;

-无规立构聚丙烯和丙烯和乙烯和/或其它α-烯烃的无定形共聚物,其包含高于70%重量的衍生自丙烯的单元;

-聚丁二烯和其它聚二烯橡胶。

本发明方法的尤其重要的应用是用于在反应器中生产具有不同的组成的聚合物的共混物。事实上,如果引入第二聚合区(2)中的气体混合物,相对于存在于第一和/或第三聚合区中的气体混合物,含有不同的单体浓度,则产品将是具有不同的组成的聚合物链的精密共混物。该实施方案的应用实例是在本发明聚合区中生产具有不同浓度的相同共聚单体的共聚物的共混物。通过将不含所述共聚单体的混合物进料到第二聚合区(2),其中该共聚单体的浓度将低于在第一聚合区中的浓度。相似地,可以使该共聚单体的浓度在第二和第三聚合区之间不同。因此制备三种不同的共聚物的共混物。

本发明的另一个目的是图1的用于烯烃气相聚合的设备,所述设备包括:

具有反应室1’、位于所述反应室下面的分布板和位于所述反应室上面的速度降低区5的流化床反应器,在所述反应室1’内的垂直管道2’,所述管道2’的第一末端自流化床反应器的底部伸出,所述管道2’的另一个末端延伸直至反应室的较高区域,

在流化床反应器外面的并且将管道2’的底部连接到流化床反应器的位于所述反应室上部并且低于所述速度降低区5的点的一个或多个管道3’。

反应器室安装有催化剂进料管线12,同时垂直管道2’在其上部安装有用于进料气体或者液体的管线15。垂直管道2’还在其底部装备有聚合物排出管道11和用于引入气体混合物的管线9,所述气体混合物来自循环到流化床1’的流态化气体的循环管线。通过管线9进料气体混合物允许在管道3’中建立快速流化条件。

本发明的另一个目的是图2的用于烯烃气相聚合的设备,所述设备包括:

具有反应室1’、在所述反应室下面的分布板和在所述反应器室之上的速度降低区5的流化床反应器,在流化床反应器外面的并且自反应室的较高区域中的开口向下延伸的一个或多个管道2’,

将所述管道2’的底部连接到流化床反应器的位于所述反应室的上部并且低于所述速度降低区5的点的一个或多个管道3’。

管道2’和3’优选具有圆形截面并且形成在流化床反应器外面并且围绕流化床反应器的环路,管道2’的进口优选地相对于流化床反应器的器壁是稍微倾斜的。此外,所述环路的进口可以安装有用于进料气体或者液体混合物的管线。

本发明更进一步的目的是图3的用于烯烃气相聚合的设备,所述设备包括:

具有反应器室1’、位于所述反应器室下面的分布板4和位于所述反应器室上面的速度降低区5的流化床反应器,

位于流化床反应器内部、与流化床反应器同轴并且重复流化床反应器的形状以在其器壁和流化床反应器的器壁之间形成环形室的容器2’,

其中,所述容器2’的上端延伸到所述反应室上部中的点,同时底部末端延伸到低于所述速度降低区的点,

所述容器延伸到在反应室上部中的并且低于速度降低区的点,

在流化床反应器外面的一个或多个管道3’,管道3’将所述环形室的底部连接到流化床反应器的位于所述反应室上部并且低于所述速度降低区5的点。

该环形室在其上部可以装备一个或多个用于进料气体或者液体的管线15,并且在其底部可以装备聚合物排出管道11。此外,环形室在其底部装备有一个或多个用于引入气体和/或液体混合物的管线,该液体混合物来自循环管线6。例如,通过管线9进料气体混合物允许在管道3’中建立快速流化条件。

必须指出,任何常规的、目前应用的流化床反应器都可以按照示于图1-5中的实施方案被容易地改造,以获得在此描述的聚合方法的结果。

还必须注意到,本发明的烯烃气相聚合设备与常规流化床相比给出较高的单位生产率。这是由于这样的事实,即形成的聚合物被连续地循环,并且特别地被连续地在不同的聚合区之间输送,使得除热效率高于常规流化床中的除热效率。

此外,本发明的实施方案适合于以所谓的“冷凝模式”运转,使得通过将循环气体物流冷却到低于其露点的温度,以产生两相气液混合物而进一步提高除热效果。按照这种技术,循环物流的冷却能力借助于在循环物流中夹带的冷凝液体的蒸发和在进入的循环物流和反应器之间存在增大的温度梯度两者得到提高。

Claims (18)

1.一种用于烯烃气相催化聚合的方法,该方法在许多的互连聚合区中进行,所述方法包括:在催化剂存在下,在反应条件下,将一种或多种单体进料到所述聚合区,并且从所述聚合区收集聚合物产品,在该方法中聚合物粒子在其中形成了流化床的第一聚合区内增长,至少一部分所述聚合物粒子离开所述第一聚合区,进入第二聚合区,它们通过第二聚合区向下流动,离开所述第二聚合区并且进入第三聚合区,在快速流化或者输送条件下它们通过第三聚合区向上流动,离开所述第三聚合区并且被再引入所述第一聚合区,因此在不同的聚合区之间建立了聚合物的循环。

2.权利要求1的方法,其中所述第二聚合区的入口位于低于所述流化床的上限的所述第一聚合区的上部区域。

3.权利要求1的方法,其中在所述第二聚合区中,聚合物粒子以密实化的形式在重力作用下向下流动。

4.权利要求1的方法,其中所述第二聚合区被设置在垂直管道内,该垂直管道与所述第一聚合区共轴。

5.权利要求1的方法,其中所述第二聚合区被设置在第一聚合区外面的管道中,所述管道的入口被直接连接到所述第一聚合区的上部区域。

6.权利要求1的方法,其中所述第二聚合区被设置在环形室中,该环形室在流化床反应器的器壁和位于所述流化床反应器内部并且与所述流化床反应器共轴的容器的器壁之间形成。

7.权利要求1的方法,其中第三聚合区被设置在所述第一聚合区外面的管道中。

8.权利要求1的方法,其中离开所述第三聚合区的聚合物粒子在高于所述流化床的上限的点被再引入所述第一聚合区。

9.权利要求1的方法,其中通过经由位于所述第三聚合区入口的管线进料气体,在所述第三聚合区中建立快速流化条件。

10.权利要求9的方法,其中在所述第三聚合区中,气体空塔速度是0.5到15m/s。

11.权利要求1的方法,其中在所述流化床内增长的聚合物粒子的一部分经由连接所述流化床的较低区域与所述第三聚合区的管道直接进入第三聚合区。

12.权利要求1的方法,其中一种或多种α-烯烃CH2=CHR被聚合,其中R是氢或者具有1-12个碳原子的烃基团。

13.权利要求1的方法,其中通过经由位于所述第二聚合区上部的一个或多个引入管线引入具有与存在于第一聚合区中的混合物不同组成的气体和/或液体混合物,部分地防止存在于所述第一聚合区中的气体混合物进入所述第二聚合区。

14.权利要求1的方法,通过经由位于所述第二聚合区的底部和/或位于所述第三聚合区的入口的一个或多个引入管线将具有与存在于第二聚合区中的混合物不同的组成的气体和/或液体混合物引入,部分地防止存在于第二聚合区中的气体混合物进入第三聚合区。

15.一种用于烯烃气相聚合的设备,其包含:

-具有反应室、在所述反应室下面的分布板、在所述反应室上面的速度降低区的流化床反应器,

-在所述反应室内的垂直管道,所述垂直管道的第一末端自流化床反应器的底部伸出,所述垂直管道的另一个末端延伸直至反应室的较高的区域,

-在所述反应器室外面并且将所述垂直管道的底部连接到流化床反应器的在所述反应室上部并且低于所述速度降低区的点的一个或多个管道。

16.一种用于烯烃气相聚合的设备,其包含:

-具有反应室、在所述反应器室下面的分布板、在所述反应器室上面的速度降低区的流化床反应器,

-在流化床反应器外面并且从反应室的较高区域中的开口向下延伸的一个或多个管道,

-一个或多个管道,其连接所述向下延伸的管道的底部到流化床反应器的位于所述反应室上部并且低于所述速度降低区的点。

17.权利要求16的设备,其中所述一个或多个管道在流化床反应器外面并且围绕该流化床反应器形成环路。

18.一种用于烯烃气相聚合的设备,其包含:

-具有反应室、位于所述反应室下面的分布板、位于所述反应室上面的速度降低区的流化床反应器,位于该流化床反应器内、与流化床反应器同轴并且重复流化床反应器形状以在其器壁和流化床反应器的器壁之间形成环形室的容器,

其中,所述容器的上端延伸到所述反应室上部中的点,同时底部末端延伸到低于所述速度降低区的点,

-在所述流化床反应器外面的一个或多个管道,所述管道将所述环形室的底部连接到流化床反应器的在所述反应室上部并且低于所述速度降低区的点。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP02079251 | 2002-10-09 | ||

| EP02079251.1 | 2002-10-09 | ||

| US60/418,836 | 2002-10-15 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1688618A CN1688618A (zh) | 2005-10-26 |

| CN100436491C true CN100436491C (zh) | 2008-11-26 |

Family

ID=35306315

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB038240432A Expired - Fee Related CN100436491C (zh) | 2002-10-09 | 2003-09-25 | 烯烃的气相催化聚合 |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US7414098B2 (zh) |

| EP (1) | EP1549687B1 (zh) |

| JP (1) | JP2006502263A (zh) |

| CN (1) | CN100436491C (zh) |

| AT (1) | ATE506379T1 (zh) |

| AU (1) | AU2003271648A1 (zh) |

| DE (1) | DE60336833D1 (zh) |

| WO (1) | WO2004033505A1 (zh) |

Families Citing this family (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5388320A (en) | 1987-01-27 | 1995-02-14 | Aerospace Preforms Limited | Production of shaped filamentary structures |

| US5705264A (en) * | 1987-01-27 | 1998-01-06 | Aerpspace Preforms Limited | Production of shaped filamentary structures |

| EP1484343A1 (en) * | 2003-06-06 | 2004-12-08 | Universiteit Twente | Process for the catalytic polymerization of olefins, a reactor system and its use in the same process |

| US7687588B2 (en) * | 2005-05-13 | 2010-03-30 | Basel Poliolefine Italia S.R.L. | Process for the gas-phase polymerization of olefins |

| WO2007071527A1 (en) * | 2005-12-23 | 2007-06-28 | Basell Poliolefine Italia S.R.L. | Gas-phase process and apparatus for the polymerization of olefins |

| JP5308794B2 (ja) * | 2007-12-11 | 2013-10-09 | 住友化学株式会社 | 噴流層装置を用いたポリオレフィン製造方法 |

| JP5308795B2 (ja) | 2007-12-11 | 2013-10-09 | 住友化学株式会社 | ポリオレフィン製造方法、並びに、噴流層装置を備えたポリオレフィン製造システム |

| JP5308797B2 (ja) | 2007-12-11 | 2013-10-09 | 住友化学株式会社 | オレフィン重合反応装置、ポリオレフィン製造システム、及び、ポリオレフィン製造方法 |

| JP5249730B2 (ja) | 2007-12-11 | 2013-07-31 | 住友化学株式会社 | オレフィン重合反応装置及びポリオレフィン製造方法 |

| US7842262B2 (en) * | 2007-12-19 | 2010-11-30 | Chevron U.S.A. Inc. | Process and apparatus for separating gas from a multi-phase mixture being recycled in a reactor |

| CN102015090B (zh) † | 2008-04-22 | 2014-03-12 | 尤尼威蒂恩技术有限公司 | 反应器系统和使用该反应器系统的方法 |

| JP5545800B2 (ja) | 2009-06-08 | 2014-07-09 | 住友化学株式会社 | 噴流−流動層型オレフィン重合反応装置、ポリオレフィン製造システム、及び、ポリオレフィン製造方法 |

| RU2490281C2 (ru) * | 2010-04-30 | 2013-08-20 | Дэлим Индастриал Ко, Лтд. | Газофазная полимеризация альфа-олефина |

| CN103097012B (zh) * | 2010-09-09 | 2016-03-16 | 巴塞尔聚烯烃意大利有限责任公司 | 用于烯烃气相聚合的方法和设备 |

| JP6902337B2 (ja) | 2016-08-03 | 2021-07-14 | 住友化学株式会社 | ヘテロファジックプロピレン重合材料の製造方法 |

| EP3321295A1 (en) * | 2016-11-10 | 2018-05-16 | Basell Polyolefine GmbH | Olefin polymerization process in a gas-phase reactor having three or more polymerization zones |

| EP3450008B1 (en) * | 2017-08-29 | 2022-07-13 | Sumitomo Chemical Company, Limited | Method for producing polyolefin and polyolefin production system |

| AR112897A1 (es) * | 2017-09-21 | 2019-12-26 | Basell Poliolefine Italia Srl | Proceso para la polimerización de olefinas en fase gaseosa |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0574821A2 (en) * | 1992-06-18 | 1993-12-22 | Montell Technology Company bv | Process and apparatus for the gas-phase polymerization of olefins |

| WO1997004015A1 (en) * | 1995-07-20 | 1997-02-06 | Montell Technology Company B.V. | Process and apparatus for the gas-phase polymerization of alpha-olefins |

| WO1999003902A1 (en) * | 1997-07-21 | 1999-01-28 | The Dow Chemical Company | Broad mwd, compositionally uniform ethylene interpolymer compositions, process for making the same and article made therefrom |

| WO2000002929A1 (en) * | 1998-07-08 | 2000-01-20 | Montell Technology Company B.V. | Process and apparatus for the gas-phase polymerisation |

| WO2002040547A1 (en) * | 2000-11-14 | 2002-05-23 | Dsm N.V. | Fluidised bed reactor |

| WO2002041986A1 (en) * | 2000-11-22 | 2002-05-30 | Dsm N.V. | Fluidised bed reactor |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DK154438C (da) * | 1975-06-12 | 1989-04-10 | Montedison Spa | Katalysatorbestanddel til en katalysator til polymerisation af alkener, fremgangsmaade til fremstilling af en saadan katalysatorbestanddel og anvendelse af en saadan katalysatorbestanddel |

| IT1078995B (it) * | 1977-05-24 | 1985-05-08 | Montedison Spa | Catalizzatori per la polimeriazzazione di olefine |

| US4302566A (en) * | 1978-03-31 | 1981-11-24 | Union Carbide Corporation | Preparation of ethylene copolymers in fluid bed reactor |

| IT1098272B (it) * | 1978-08-22 | 1985-09-07 | Montedison Spa | Componenti,di catalizzatori e catalizzatori per la polimerizzazione delle alfa-olefine |

| DZ520A1 (fr) | 1982-03-24 | 2004-09-13 | Union Carbide Corp | Procédé perfectionné pour accroitre le rendement espace temps d'une réaction de polymérisation exothermique en lit fluidisé. |

| US4748272A (en) * | 1986-08-01 | 1988-05-31 | Rorer Pharmaceutical Corp. | Phenoxyphenylacetates for use as potential modulators of arichidonic acid pathways |

| US5139985A (en) * | 1988-05-31 | 1992-08-18 | Himont Incorporated | Components and catalyst for the polymerization olefins |

| IT1230134B (it) | 1989-04-28 | 1991-10-14 | Himont Inc | Componenti e catalizzatori per la polimerizzazione di olefine. |

| IT1246614B (it) | 1991-06-03 | 1994-11-24 | Himont Inc | Procedimento per la polimerizzazione in fase gas delle olefine |

| IT1262934B (it) | 1992-01-31 | 1996-07-22 | Montecatini Tecnologie Srl | Componenti e catalizzatori per la polimerizzazione di olefine |

| IT1262935B (it) | 1992-01-31 | 1996-07-22 | Montecatini Tecnologie Srl | Componenti e catalizzatori per la polimerizzazione di olefine |

| US5352749A (en) * | 1992-03-19 | 1994-10-04 | Exxon Chemical Patents, Inc. | Process for polymerizing monomers in fluidized beds |

| IT1256648B (it) | 1992-12-11 | 1995-12-12 | Montecatini Tecnologie Srl | Componenti e catalizzatori per la polimerizzazione delle olefine |

| ZA943399B (en) | 1993-05-20 | 1995-11-17 | Bp Chem Int Ltd | Polymerisation process |

| NL1012082C2 (nl) | 1999-05-18 | 2000-11-21 | Dsm Nv | Wervelbedreactor. |

| WO2002040146A1 (en) | 2000-11-14 | 2002-05-23 | Dsm N.V. | Fluidised bed reactor |

-

2003

- 2003-09-25 WO PCT/EP2003/010717 patent/WO2004033505A1/en active Application Filing

- 2003-09-25 AU AU2003271648A patent/AU2003271648A1/en not_active Abandoned

- 2003-09-25 CN CNB038240432A patent/CN100436491C/zh not_active Expired - Fee Related

- 2003-09-25 JP JP2004542372A patent/JP2006502263A/ja active Pending

- 2003-09-25 EP EP03753465A patent/EP1549687B1/en not_active Expired - Lifetime

- 2003-09-25 AT AT03753465T patent/ATE506379T1/de not_active IP Right Cessation

- 2003-09-25 DE DE60336833T patent/DE60336833D1/de not_active Expired - Lifetime

- 2003-09-25 US US10/530,597 patent/US7414098B2/en not_active Expired - Fee Related

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0574821A2 (en) * | 1992-06-18 | 1993-12-22 | Montell Technology Company bv | Process and apparatus for the gas-phase polymerization of olefins |

| WO1997004015A1 (en) * | 1995-07-20 | 1997-02-06 | Montell Technology Company B.V. | Process and apparatus for the gas-phase polymerization of alpha-olefins |

| WO1999003902A1 (en) * | 1997-07-21 | 1999-01-28 | The Dow Chemical Company | Broad mwd, compositionally uniform ethylene interpolymer compositions, process for making the same and article made therefrom |

| WO2000002929A1 (en) * | 1998-07-08 | 2000-01-20 | Montell Technology Company B.V. | Process and apparatus for the gas-phase polymerisation |

| WO2002040547A1 (en) * | 2000-11-14 | 2002-05-23 | Dsm N.V. | Fluidised bed reactor |

| WO2002041986A1 (en) * | 2000-11-22 | 2002-05-30 | Dsm N.V. | Fluidised bed reactor |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006502263A (ja) | 2006-01-19 |

| WO2004033505A1 (en) | 2004-04-22 |

| ATE506379T1 (de) | 2011-05-15 |

| US20060058474A1 (en) | 2006-03-16 |

| EP1549687B1 (en) | 2011-04-20 |

| US7414098B2 (en) | 2008-08-19 |

| AU2003271648A1 (en) | 2004-05-04 |

| EP1549687A1 (en) | 2005-07-06 |

| DE60336833D1 (de) | 2011-06-01 |

| CN1688618A (zh) | 2005-10-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN100436491C (zh) | 烯烃的气相催化聚合 | |

| CN1110506C (zh) | α-烯烃的气相聚合法及所用装置 | |

| RU2223974C2 (ru) | Способ и устройство для газофазной полимеризации | |

| CN105934447B (zh) | 用于在反应器中的烯烃单体的连续聚合的方法 | |

| CN106414519B (zh) | 用于在反应器中的烯烃单体的连续聚合的方法 | |

| WO2006120187A1 (en) | Process for the gas-phase polymerization of olefins | |

| CZ289037B6 (cs) | Způsob polymerace | |

| MXPA97002102A (en) | Procedure and apparatus for alfa-olefi gaseous phase polymerization | |

| CN105026436B (zh) | 烯烃聚合方法 | |

| CN1133298A (zh) | 气相聚合方法 | |

| CN107303478B (zh) | 流化床反应器、烯烃聚合装置以及烯烃聚合方法 | |

| CN101883627A (zh) | 用于烯烃催化聚合的反应器系统和方法以及该反应器系统在烯烃催化聚合中的用途 | |

| KR100582125B1 (ko) | α-올레핀의 기상 중합 방법 및 장치 | |

| AU731412B2 (en) | Polymerisation process | |

| KR19980018658A (ko) | 중합방법 | |

| KR100999543B1 (ko) | 알파-올레핀의 기상중합 방법 | |

| PT813555E (pt) | Processo de polimerizacao | |

| CN1310969C (zh) | 一种烯烃的聚合方法 | |

| AU719107C (en) | Process and apparatus for the gas-phase polymerization of alpha-olefins | |

| BR112020008151B1 (pt) | Método para melhorar a capacidade de resfriamento de um reator de polimerização de olefina gás-sólidos | |

| MXPA97006174A (en) | Procedure of polimerizac |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| CF01 | Termination of patent right due to non-payment of annual fee | ||

| CF01 | Termination of patent right due to non-payment of annual fee |

Granted publication date: 20081126 Termination date: 20200925 |